Las excepcionales propiedades del PEEK lo hacen perfecto para aplicaciones de alto rendimiento, pero el mecanizado de este polímero avanzado presenta retos únicos. Muchos fabricantes luchan contra la acumulación de calor, la formación de rebabas y la consecución de las estrechas tolerancias necesarias para componentes aeroespaciales y médicos críticos.

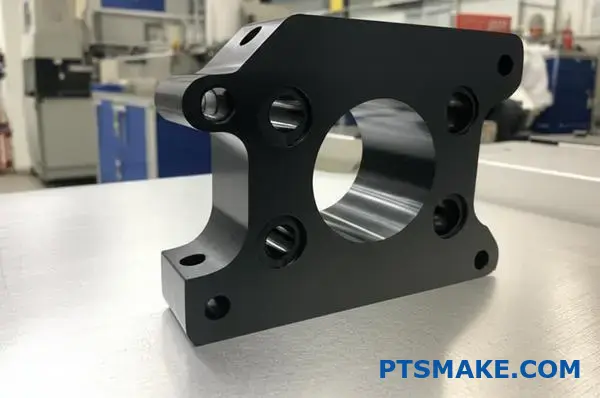

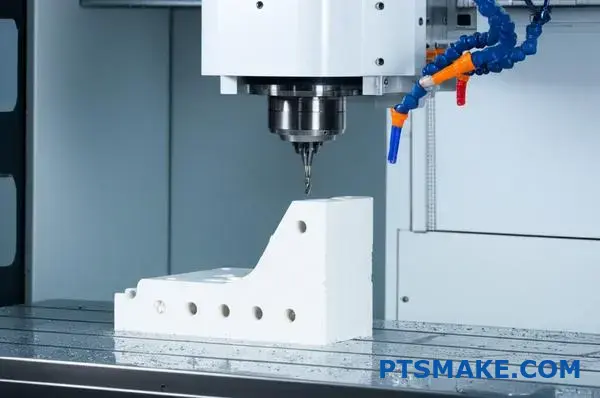

El mecanizado CNC de PEEK ofrece una precisión dimensional superior, geometrías complejas y una calidad de superficie excepcional para aplicaciones aeroespaciales, médicas y de automoción en las que los métodos de fabricación tradicionales se quedan cortos.

Trabajo con ingenieros que necesitan piezas de PEEK que cumplan especificaciones estrictas sin concesiones. La clave reside en comprender el comportamiento del PEEK durante el mecanizado y aplicar las técnicas adecuadas para superar retos comunes como la gestión térmica y el alivio de tensiones. Desde los implantes médicos que requieren biocompatibilidad hasta los soportes aeroespaciales que exigen integridad estructural, el éxito del mecanizado de PEEK requiere conocimientos especializados y procesos probados.

¿Por qué PEEK destaca en el mecanizado CNC para industrias de alto rendimiento?

¿Alguna vez ha especificado un material para un componente crítico y ha visto cómo fallaba bajo condiciones extremas de calor o exposición química? ¿Los metales tradicionales son demasiado pesados y los plásticos estándar no son lo suficientemente resistentes para su diseño?

El PEEK (Polieteretercetona) destaca en el mecanizado CNC por su combinación única de extrema estabilidad térmica, resistencia mecánica superior, amplia resistencia química y biocompatibilidad. Esto lo convierte en una alternativa ligera y de alto rendimiento a los metales en sectores en los que el fallo de los componentes no es una opción.

Las incomparables propiedades del PEEK

Cuando los ingenieros necesitan un material que resista los entornos más duros, el PEEK suele encabezar la lista. Su estructura molecular le confiere una serie de propiedades que lo hacen especialmente adecuado para aplicaciones exigentes en las que otros materiales se degradarían rápidamente. En nuestros proyectos en PTSMAKE, hemos visto cómo resolvía problemas que los metales y otros polímeros sencillamente no podían resolver. Veamos por qué el PEEK es tan potente en el mecanizado CNC.

Estabilidad térmica superior

Una de las características más célebres del PEEK es su capacidad para mantener sus propiedades mecánicas a temperaturas extremadamente altas. Con una temperatura de servicio continuo de hasta 260 °C (500 °F), no se ablanda ni se deforma como muchos otros plásticos. Esto es crucial para los componentes de motores de automoción, sistemas aeroespaciales y equipos de perforación de pozos. Esta estabilidad también significa que soporta excepcionalmente bien el calor generado durante el proceso de mecanizado CNC, lo que nos permite conseguir tolerancias estrictas sin deformación del material. La baja conductividad térmica del material requiere un enfoque específico durante el mecanizado, pero el resultado es una pieza muy estable y fiable.

Resistencia química excepcional

El PEEK resiste una amplia gama de productos químicos, incluidos ácidos, bases e hidrocarburos agresivos. Presenta una notable resistencia a la hidrólisis1lo que significa que no se estropea aunque se exponga a vapor y agua a alta presión durante miles de horas. Esto lo convierte en un material idóneo para dispositivos médicos sometidos a esterilización por vapor repetida (autoclave) y para componentes de la industria de procesamiento químico. Cuando un cliente necesita una pieza que vaya a estar expuesta a combustible de aviación o a disolventes industriales agresivos, el PEEK suele ser nuestra primera recomendación.

Comparación del PEEK con otros materiales de alto rendimiento

Para poner sus capacidades en perspectiva, he aquí una rápida comparación basada en datos de nuestros proveedores de materiales y pruebas internas.

| Propiedad | PEEK (sin relleno) | Aluminio 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Resistencia a la tracción | ~95 MPa | ~310 MPa | ~105 MPa |

| Temperatura de servicio | ~260°C | ~150°C | ~170°C |

| Densidad | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Resistencia química | Excelente | Pobre (se corroe) | Bien |

Como muestra la tabla, aunque el aluminio es más fuerte, el PEEK ofrece una combinación superior de rendimiento a altas temperaturas y resistencia química con casi la mitad de peso. Ofrece una relación resistencia-peso difícil de superar, lo que lo convierte en un candidato ideal para proyectos de sustitución de metales.

PEEK en acción: Dónde supera a la competencia

Las propiedades teóricas del PEEK son impresionantes, pero su verdadero valor se demuestra en aplicaciones reales de misión crítica. En diversos sectores de alto riesgo, las piezas de PEEK mecanizadas mediante CNC ofrecen soluciones que antes eran inalcanzables con metales u otros polímeros. Su combinación única de características permite a los ingenieros superar los límites del diseño y el rendimiento.

Industria aeroespacial: Aligeramiento sin concesiones

En la industria aeroespacial, cada gramo cuenta. La sustitución de componentes metálicos por alternativas más ligeras puede suponer un importante ahorro de combustible y un aumento de la capacidad de carga útil a lo largo de la vida útil de un avión. Hemos mecanizado piezas de PEEK para aplicaciones que van desde conectores eléctricos y aislamiento de cables hasta soportes estructurales y arandelas de empuje. En estos casos, el PEEK no sólo reduce el peso, sino que también ofrece una excelente resistencia a los combustibles de aviación y a los fluidos hidráulicos. Su resistencia inherente a las llamas y su baja emisión de humos son características de seguridad críticas que lo convierten en una elección obvia para los componentes interiores de la cabina.

Medicina: biocompatibilidad y esterilizabilidad

El campo de la medicina requiere materiales seguros para el contacto humano y capaces de soportar rigurosos procedimientos de esterilización. El PEEK es biocompatible, lo que significa que no provoca reacciones adversas al entrar en contacto con tejidos vivos, por lo que es adecuado para implantes como las jaulas de fusión espinal y los accesorios dentales. Además, su capacidad para soportar cientos de ciclos de esterilización por vapor, rayos gamma y óxido de etileno (EtO) sin degradarse es una ventaja clave. En PTSMAKE hemos fabricado instrumentos quirúrgicos y componentes de equipos de diagnóstico a medida con PEEK, cuya radiotransparencia (transparencia a los rayos X) permite obtener imágenes nítidas sin interferencias.

Fabricación de electrónica y semiconductores

Las exigencias de la industria electrónica son únicas. A menudo, los materiales deben ser eléctricamente aislantes, dimensionalmente estables y puros para evitar contaminar procesos sensibles. El PEEK mecanizado por CNC se utiliza para fabricar herramientas de manipulación de obleas, zócalos de prueba y aislantes porque mantiene su resistencia y rigidez a altas temperaturas, al tiempo que presenta una desgasificación muy baja. Esto evita la liberación de compuestos volátiles que podrían interferir en la fabricación de semiconductores. Sus excelentes propiedades dieléctricas también lo hacen ideal para conectores y aisladores de alta frecuencia en los que la integridad de la señal es primordial. La durabilidad del PEEK garantiza una larga vida útil de estos componentes, incluso en entornos de fabricación de uso continuo.

El PEEK destaca en el mecanizado CNC para industrias de alto rendimiento porque sus propiedades son sencillamente incomparables con las de la mayoría de los materiales. Su capacidad para soportar temperaturas extremas, productos químicos agresivos y tensiones mecánicas lo convierten en una opción fiable allí donde el fallo es inaceptable. Desde reducir el peso en la industria aeroespacial hasta garantizar la seguridad de los pacientes en los dispositivos médicos, el PEEK ofrece una solución versátil y potente para los retos de ingeniería más exigentes, lo que justifica su posición como polímero de alto rendimiento por excelencia.

Flexibilidad de diseño: Geometrías complejas y soluciones personalizadas.

¿Alguna vez ha diseñado un componente PEEK complejo y se ha encontrado con que los métodos de fabricación tradicionales, como el moldeo por inyección, no pueden producirlo? Esto puede suponer un gran obstáculo para la innovación.

El mecanizado CNC ofrece una flexibilidad de diseño superior para PEEK, permitiendo la creación de piezas intrincadas y altamente personalizadas con geometrías complejas y tolerancias ajustadas. Este método sustractivo funciona directamente a partir de un archivo CAD, por lo que es perfecto para la creación rápida de prototipos, la iteración de diseños y las series de producción de volumen bajo a medio.

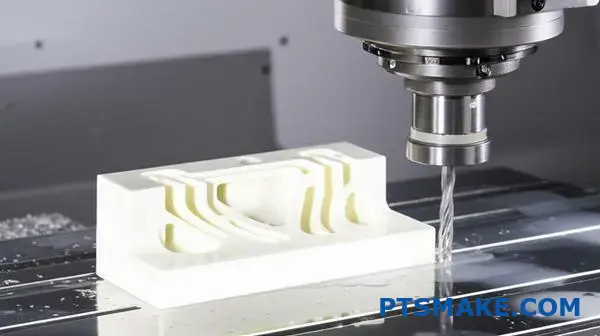

El mecanizado CNC difiere fundamentalmente del moldeo por inyección. En lugar de inyectar material fundido en un molde fijo, utiliza herramientas controladas por ordenador para retirar material con precisión de un bloque sólido de PEEK. Este proceso sustractivo es la clave de su increíble libertad de diseño. Elimina las restricciones impuestas por el diseño del molde, como los ángulos de desmoldeo, las líneas de separación y las limitaciones de las características internas. Esto permite a los ingenieros diseñar piezas basadas en la función, no en las limitaciones de fabricación.

Por qué el mecanizado CNC de PEEK destaca por su complejidad

En PTSMAKE trabajamos a menudo con clientes que necesitan piezas que simplemente no son moldeables. La naturaleza sustractiva del mecanizado CNC se traduce directamente en ventajas de diseño tangibles.

Geometrías complejas y características internas

Con las máquinas CNC multieje, podemos crear características que son imposibles de formar en un molde. Esto incluye elementos como componentes entrelazados, canales internos curvados para el flujo de fluidos o gases y orificios roscados situados con precisión en ángulos extraños. Los moldes se basan en núcleos y pasadores que deben extraerse de la pieza acabada, lo que restringe enormemente los diseños internos. El mecanizado CNC no tiene esas limitaciones; una herramienta puede acercarse a la pieza desde muchos ángulos diferentes para tallar la geometría necesaria. Este nivel de control sobre la cristalinidad2 en la superficie también es un factor que gestionamos con cuidado.

Socavones y muros no uniformes

Las socavaduras son elementos que impiden que una pieza sea expulsada directamente de un molde. Aunque los moldes complejos con acciones laterales pueden crear algunas socavaduras, añaden un coste y una complejidad considerables. El mecanizado CNC se encarga de las socavaduras con facilidad. Del mismo modo, el moldeo por inyección prefiere un grosor de pared uniforme para garantizar el flujo adecuado del material y evitar defectos como las marcas de hundimiento. Con el mecanizado CNC de PEEK, puede diseñar piezas con espesores de pared variables optimizados para la resistencia y la reducción de peso sin preocuparse por los defectos de fabricación.

| Tipo de función | Viabilidad del mecanizado CNC | Moldeo por inyección Viabilidad |

|---|---|---|

| Socavones complejos | Alta | Baja (Requiere costosas acciones secundarias) |

| Esquinas internas afiladas | Alta | Bajo (Requiere radio para la resistencia del molde) |

| Espesor de pared variable | Alta | Bajo (propenso a hundirse y deformarse) |

| Características de tamaño micro | Alta | Media (limitada por la precisión del molde) |

| Perfiles de rosca personalizados | Alta | Bajo (Requiere insertos de molde personalizados) |

Esta tabla muestra claramente cómo el mecanizado CNC abre un nuevo mundo de posibilidades de diseño para polímeros de alto rendimiento como el PEEK.

La flexibilidad del mecanizado CNC no consiste sólo en crear formas "imposibles", sino en acelerar todo el ciclo de desarrollo del producto y permitir una producción rentable para aplicaciones específicas. Proporciona una ventaja estratégica desde el primer prototipo hasta la tirada de producción final.

De los prototipos rápidos a la producción especializada

La ausencia de utillaje es posiblemente la mayor ventaja del mecanizado CNC para piezas PEEK a medida. El ahorro de tiempo y dinero al no crear un molde de inyección es considerable, especialmente durante el desarrollo.

Acelerar la iteración del diseño

En el desarrollo de productos, la velocidad es fundamental. Si necesita probar un prototipo de PEEK, el mecanizado CNC es la forma más rápida de tener una pieza funcional en sus manos. A menudo podemos convertir un archivo CAD en una pieza física en cuestión de días. Esto permite a su equipo de ingenieros probar, validar e iterar rápidamente los diseños. Si es necesario un cambio, simplemente actualizamos el archivo digital y mecanizamos una nueva versión. Este rápido bucle de retroalimentación acorta drásticamente los plazos de desarrollo en comparación con las semanas o meses que se necesitan para modificar un molde de inyección.

Producción rentable de volúmenes bajos y medios

El moldeo por inyección es un juego de números. El elevado coste inicial del molde sólo se justifica cuando se reparte entre decenas de miles de piezas. Pero, ¿y si sólo necesita unos cientos o un par de miles de piezas para un dispositivo médico especializado o una aplicación aeroespacial? Aquí es donde brilla el mecanizado CNC de PEEK. Se convierte en la opción más económica para series de producción de volumen bajo a medio. Según nuestra experiencia en PTSMAKE, hemos ayudado a muchos clientes a evitar inversiones de seis cifras en utillaje para productos con demandas de nicho de mercado utilizando el mecanizado CNC como método de producción final.

| Fase de producción | Mecanizado CNC | Moldeo por inyección |

|---|---|---|

| Coste de instalación inicial | Baja (programación y configuración) | Muy alto (diseño y fabricación de moldes) |

| Plazo de entrega (primera pieza) | Días | Semanas / Meses |

| Coste por pieza (bajo volumen) | Moderado | Extremadamente alto |

| Coste por pieza (gran volumen) | Alta | Muy bajo |

| Facilidad de cambio de diseño | Muy fácil (modificar archivo CAD) | Muy difícil y caro (Modificar herramienta) |

Por ejemplo, en un proyecto anterior, trabajamos con una empresa de robótica que necesitaba una pinza PEEK muy personalizada para una nueva línea de automatización. El diseño presentaba contornos complejos y asimétricos y canales de aire integrados. No sólo era casi imposible moldear esta pieza, sino que además sólo necesitaban 200 unidades. El mecanizado CNC de PEEK era la solución perfecta, ya que proporcionaba piezas funcionales de alta precisión sin ningún coste de utillaje.

El mecanizado CNC ofrece una verdadera libertad de diseño para los componentes de PEEK. Al eliminar las restricciones del moldeo por inyección, permite la creación de geometrías complejas, rebajes y características personalizadas. Esta capacidad tiene un valor incalculable para la creación rápida de prototipos e iteraciones de diseño. Además, ofrece una solución muy rentable y práctica para series de producción de volumen bajo a medio, lo que permite que los productos innovadores lleguen al mercado sin el gasto prohibitivo y los largos plazos de entrega asociados a la creación de moldes personalizados para la fabricación.

Eficiencia del material y optimización de costes en el mecanizado CNC de PEEK?

¿Tiene problemas con el elevado coste del PEEK para sus componentes? ¿Cada pieza desechada o cada pila de virutas supone un golpe importante para el presupuesto de su proyecto?

La optimización de la eficiencia del material en el mecanizado CNC de PEEK implica el uso de software CAM avanzado para trayectorias de herramienta inteligentes, la selección de material de forma casi neta y la aplicación de controles de proceso rigurosos. Estas estrategias combaten directamente los elevados costes de material minimizando los residuos y maximizando el rendimiento de cada bloque de PEEK.

El PEEK es un polímero caro de alto rendimiento. Cada gramo de desperdicio repercute directamente en su cuenta de resultados, por lo que maximizar la utilización del material no es sólo un objetivo, sino una necesidad. A diferencia de los metales tradicionales, el coste de la materia prima puede ser un factor dominante en el precio final de la pieza. Por lo tanto, la forma de enfocar el proceso de mecanizado debe ser fundamentalmente diferente. En PTSMAKE, nos centramos en una mentalidad de reducción de residuos desde el primer paso de la planificación del proyecto. Esto garantiza que las ventajas inherentes del mecanizado CNC -precisión y control- se aprovechen al máximo para conservar este valioso material.

Estrategias en proceso para minimizar los residuos

La reducción eficaz de los residuos empieza mucho antes de encender la máquina. Implica una planificación cuidadosa y el uso de tecnología sofisticada para garantizar que cada corte sea deliberado y eficiente. El objetivo es eliminar solo el material absolutamente necesario.

Abastecimiento inteligente de materias primas

En lugar de partir de un gran bloque de PEEK de tamaño estándar, a menudo nos abastecemos de piezas en bruto de forma casi neta. Se trata de perfiles a medida o extruidos que ya se aproximan a las dimensiones de la pieza final. Esta decisión puede reducir drásticamente la cantidad de material que hay que mecanizar, ahorrando costes de material y un valioso tiempo de mecanizado. Aunque el coste inicial de una pieza en bruto de forma casi neta puede ser ligeramente superior por kilogramo, el coste total del proyecto suele ser inferior debido a la reducción de residuos y a la mayor rapidez de los ciclos. En algunos de nuestros proyectos anteriores, este enfoque ha reducido el desperdicio de material en más de 30%.

Optimización avanzada de sendas

La forma en que una herramienta de corte se desplaza por el material es fundamental. El moderno software CAM (fabricación asistida por ordenador) permite crear trayectorias de herramienta muy inteligentes que minimizan los residuos. Por ejemplo, técnicas como el fresado trocoidal utilizan cortes de alta velocidad y bajo compromiso para producir virutas más pequeñas y manejables. Esto no sólo reduce la tensión sobre el material, sino que puede evitar problemas como endurecimiento del trabajo3Además, permite un arranque de material más preciso. Una trayectoria de herramienta mal planificada puede provocar calor excesivo, desgaste de la herramienta y, en última instancia, una pieza desechada, la forma más cara de desperdicio.

| Estrategia de sendas | Generación típica de residuos | Impacto en la duración del ciclo | Lo mejor para |

|---|---|---|---|

| Fresado convencional | Alta | Más lento | Geometrías simples, desbaste |

| Mecanizado de alta velocidad (HSM) | Medio | Más rápido | Superficies complejas, acabado |

| Fresado trocoidal | Bajo | Varía | Ranuras profundas, embolsado |

Aunque los controles internos del proceso son vitales, también es importante comprender cómo se compara el mecanizado CNC con otros métodos de fabricación de PEEK. Cada método tiene su propio perfil de eficiencia de materiales, y elegir el adecuado depende en gran medida de los requisitos específicos de su proyecto, como el volumen, la complejidad y el presupuesto. La naturaleza sustractiva del mecanizado CNC suele considerarse un despilfarro, pero se trata de una idea errónea cuando se gestiona adecuadamente.

Mecanizado CNC frente a otros métodos de fabricación

Al evaluar los métodos de producción de piezas de PEEK, es fundamental no limitarse al coste de la materia prima y tener en cuenta el coste total de fabricación, incluidas las herramientas, la configuración y la mano de obra.

Comparación con el moldeo por inyección

El moldeo por inyección es un proceso extremadamente eficiente en cuanto a materiales para la producción de grandes volúmenes. Una vez creado el molde de acero, la cantidad de residuos por pieza es mínima, a menudo limitada al bebedero y los canales, que a veces pueden reciclarse. Sin embargo, el coste inicial de creación de ese molde puede ser considerable, a menudo de decenas de miles de dólares. Para prototipos o series de producción de bajo volumen, el coste del molde hace que el moldeo por inyección sea económicamente inviable. Aquí es donde el valor de peek mecanizado cnc ya que no requiere herramientas personalizadas, lo que la hace mucho más rentable para pequeñas cantidades.

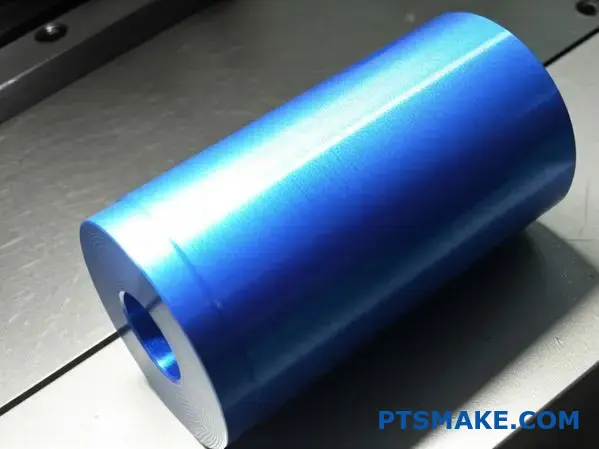

Comparación con la impresión 3D (fabricación aditiva)

Los métodos de impresión 3D como FDM (modelado por deposición fundida) y SLS (sinterizado selectivo por láser) son aditivos, lo que significa que construyen las piezas capa a capa. Esto los hace increíblemente eficientes en el uso de materiales, con un desperdicio casi nulo. Son fantásticos para crear prototipos únicos de gran complejidad. Sin embargo, las piezas de PEEK impresas en 3D a menudo no pueden igualar la resistencia mecánica, las estrechas tolerancias o la calidad superior de las piezas de PEEK impresas en 3D. acabado superficial de una pieza mecanizada a partir de un bloque sólido. En el caso de los componentes funcionales de aplicaciones exigentes, como los dispositivos aeroespaciales o médicos, la fiabilidad de una pieza mecanizada por CNC no suele ser negociable.

| Método de fabricación | Residuos materiales | Coste inicial | Volumen de producción ideal |

|---|---|---|---|

| Mecanizado CNC | Bajo a medio | Bajo (sin herramientas) | 1 - 10,000 |

| Moldeo por inyección | Muy bajo | Muy alta | 10,000+ |

| Impresión 3D (FDM/SLS) | Muy bajo | Bajo a medio | 1 - 100 |

En última instancia, la elección del método adecuado consiste en equilibrar los requisitos de coste, volumen y rendimiento de sus componentes PEEK.

El control de costes en el mecanizado CNC de PEEK pasa por maximizar la eficiencia del material. Esto no se consigue con una sola acción, sino con una estrategia global. Comienza con el aprovisionamiento de materiales de forma casi neta y el uso de software CAM avanzado para optimizar las trayectorias de las herramientas con el fin de minimizar los desechos. En comparación con el moldeo por inyección y la impresión 3D, el mecanizado CNC ofrece un equilibrio único. Evita los elevados costes iniciales de las herramientas de moldeo y ofrece unas propiedades mecánicas y una precisión superiores que aún no se pueden conseguir con la mayoría de los métodos aditivos.

Calidad superficial y precisión dimensional: ¿Cumplimiento de tolerancias estrictas?

¿Alguna vez ha especificado una pieza PEEK con un acabado de espejo y tolerancias estrictas, sólo para obtener un componente que no pasa la inspección? Es un contratiempo habitual que puede hacer fracasar proyectos enteros.

Lograr una calidad superficial y una precisión dimensional superiores en las piezas de PEEK depende totalmente del mecanizado CNC especializado. Este proceso utiliza herramientas de corte optimizadas, un control preciso de las velocidades y los avances, y una gestión térmica estratégica para ofrecer componentes uniformes y sin defectos que cumplen las normas más estrictas del sector.

Cuando hablamos de aplicaciones de alto rendimiento, especialmente en los sectores médico y aeroespacial, "suficientemente bueno" simplemente no es una opción. La calidad de la superficie y la precisión dimensional de un componente PEEK no son sólo consideraciones estéticas; son fundamentales para su función, seguridad y fiabilidad. Según mi experiencia en PTSMAKE, estos dos factores son a menudo los puntos más críticos de discusión con nuestros clientes.

La necesidad innegociable de un acabado superior

La superficie de una pieza puede alterar drásticamente sus características de rendimiento. Los requisitos cambian en función del uso final, pero la necesidad de control permanece constante.

Aplicaciones de productos sanitarios

En los dispositivos médicos, como los implantes ortopédicos o las guías quirúrgicas, una superficie lisa es primordial para la biocompatibilidad. Una superficie rugosa o irregular puede crear grietas microscópicas donde las bacterias pueden colonizar, aumentando el riesgo de infección. Además, en el caso de las piezas móviles de un implante, una menor rugosidad superficial4 reduce la fricción y el desgaste, prolongando la vida útil del dispositivo. Un acabado adecuado también garantiza que los componentes puedan esterilizarse eficazmente sin atrapar materia biológica.

Industrias aeroespacial y de alta tecnología

En el sector aeroespacial, una imperfección superficial puede ser un punto de partida catastrófico para el fallo de un material. Las microfisuras o marcas de herramientas actúan como concentradores de tensiones, lo que puede provocar grietas por fatiga bajo las extremas vibraciones y variaciones de presión habituales en vuelo. En el caso de juntas y sellos, el acabado de la superficie influye directamente en la eficacia del sellado, evitando fugas de fluidos o gases críticos.

Por qué las tolerancias estrechas son críticas para la misión

La precisión dimensional garantiza que las piezas encajen y funcionen juntas según lo previsto. En un ensamblaje complejo, como el mecanismo de despliegue de un satélite o un brazo quirúrgico robótico, la acumulación de tolerancias en varios componentes puede marcar la diferencia entre el éxito y el fracaso. El mecanizado CNC de PEEK nos permite mantener tolerancias que a menudo son imposibles con otros métodos como el moldeo, especialmente en las características críticas.

A continuación le mostramos de forma simplificada cómo varían los requisitos según el sector, basándonos en los proyectos que hemos gestionado.

| Sector de aplicación | Tolerancia típica (mm) | Acabado superficial (Ra, µm) | Requisito básico |

|---|---|---|---|

| Implantes médicos | ±0.010 | < 0.4 | Biocompatibilidad, baja fricción |

| Juntas aeroespaciales | ±0.025 | < 0.8 | Integridad de estanquidad, resistencia al desgaste |

| Manipulación de semiconductores | ±0.020 | < 0.8 | No contaminación, estabilidad dimensional |

| Tren de potencia de automoción | ±0.050 | < 1.6 | Resistencia al calor, durabilidad |

Lograr estas especificaciones de forma constante requiere algo más que un buen equipo; exige un profundo conocimiento de cómo se comporta el PEEK bajo la tensión del mecanizado.

Una cosa es describir la necesidad de precisión y otra es conseguirla. El mecanizado CNC es la clave para transformar un bloque de PEEK en un componente que cumpla las normas más exigentes. El proceso está diseñado intrínsecamente para la precisión, pero dominarlo con un material como el PEEK requiere conocimientos específicos para superar sus retos únicos.

Cómo el mecanizado CNC proporciona una consistencia inigualable

La principal ventaja del CNC (control numérico por ordenador) es su repetibilidad. Una vez que definimos el programa de mecanizado perfecto para un componente de PEEK -optimizando las trayectorias de las herramientas, las velocidades, los avances y el flujo de refrigerante- podemos producir cientos o miles de piezas prácticamente idénticas. Esto es algo que simplemente no es factible con procesos manuales.

Eliminar los defectos antes de que se produzcan

Muchos de los problemas habituales asociados al mecanizado de polímeros pueden eliminarse del proceso desde el principio.

Prevención de rebabas

Las rebabas son pequeños bordes elevados no deseados de material que quedan tras una operación de corte. En piezas médicas o electrónicas, una rebaba suelta puede ser un desastre. Evitamos las rebabas en PEEK utilizando herramientas de metal duro extremadamente afiladas y con un recubrimiento específico, y empleando técnicas como el fresado ascendente, en el que la herramienta corta "hacia abajo" en el material. Esto crea una acción de corte limpia en lugar de empujar y desgarrar el plástico.

Control del alabeo y la tensión interna

El PEEK es térmicamente estable, pero el calor generado en el punto de corte puede inducir tensiones y provocar deformaciones, especialmente en piezas de paredes finas. Según nuestras pruebas internas, una combinación de recocido previo al mecanizado (para relajar las tensiones internas de la fabricación de la materia prima) y el uso de refrigerante de alta presión durante el mecanizado es muy eficaz. El refrigerante no sólo lubrica sino que, lo que es más importante, evacua el calor de la pieza y la herramienta al instante.

Respeto de las normas de calidad del sector

Cumplir normas como ISO 13485 (dispositivos médicos) o AS9100 (aeroespacial) va más allá de la pieza final. Implica un sistema integral de gestión de la calidad que rige todo el proceso. peek mecanizado cnc flujo de trabajo. Esto incluye:

- Trazabilidad de los materiales: Documentar el lote de materias primas desde el proveedor hasta el componente acabado.

- Validación del proceso: Demostrar que nuestro proceso de mecanizado produce piezas que cumplen las especificaciones.

- Inspección en proceso: Utilización de MMC (máquinas de medición por coordenadas) y otras herramientas de metrología para verificar las dimensiones en las fases críticas, no sólo al final.

Este riguroso enfoque garantiza que cada pieza de PEEK que entregamos desde PTSMAKE no sólo está hecha para imprimir, sino que también está respaldada por un proceso que garantiza su calidad y fiabilidad.

En aplicaciones críticas como la médica y la aeroespacial, la calidad de la superficie y la precisión dimensional de los componentes de PEEK son esenciales para la seguridad y el rendimiento. La consecución de las estrechas tolerancias y acabados suaves requeridos depende del mecanizado CNC especializado de PEEK. Este método proporciona la repetibilidad necesaria para eliminar defectos comunes como rebabas y alabeos, garantizando que cada pieza cumpla sistemáticamente estrictas normas industriales como ISO 13485 y AS9100. Se trata de un proceso en el que la precisión no es un objetivo, sino la base.

Superar los retos del mecanizado: Calor, rebabas y limpieza.

¿Alguna vez le ha fallado un componente PEEK crítico debido a rebabas microscópicas o a una contaminación invisible? Es un contratiempo habitual que puede poner en peligro el calendario y el presupuesto de todo un proyecto.

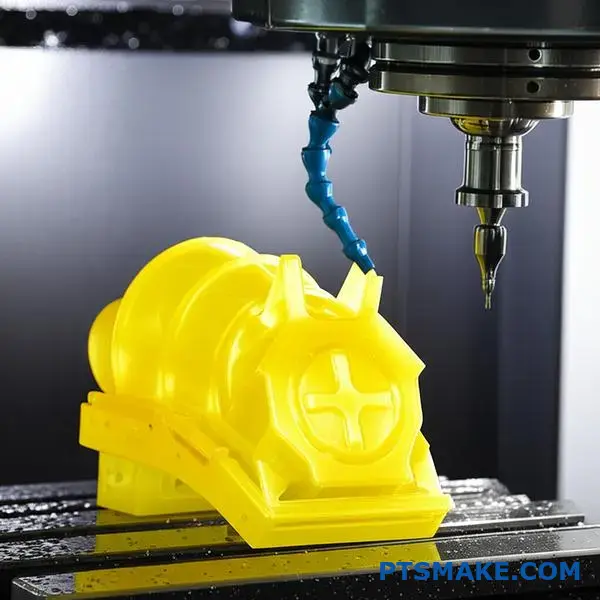

Dominar el mecanizado CNC de PEEK implica tres estrategias fundamentales: gestionar activamente la acumulación térmica con refrigeración avanzada, evitar las rebabas con trayectorias de herramienta optimizadas y fresas afiladas, y aplicar protocolos de limpieza rigurosos para satisfacer las estrictas exigencias de sectores como el médico y la fabricación de semiconductores.

La baja conductividad térmica del PEEK es un arma de doble filo. Aunque hace que el material sea un excelente aislante en su aplicación final, crea importantes problemas durante el mecanizado. El calor generado por la herramienta de corte no tiene adónde ir, concentrándose en la punta de la herramienta y la superficie de la pieza. Esto puede provocar una fusión localizada, un mal acabado superficial y un rápido desgaste de la herramienta.

Domar el calor

La gestión eficaz de la acumulación térmica es el primer paso fundamental. Aunque los refrigerantes tradicionales pueden ayudar, a menudo no son suficientes y pueden introducir riesgos de contaminación. Para el mecanizado CNC de PEEK de alta precisión, utilizamos métodos más avanzados. El refrigerante de alta presión, por ejemplo, puede expulsar las virutas de la zona de corte con mayor eficacia, evitando que se fundan y vuelvan a adherirse a la superficie. Para las aplicaciones más exigentes, hemos explorado el mecanizado criogénico, que utiliza nitrógeno líquido para sobreenfriar el material, haciéndolo más quebradizo y permitiendo un corte más limpio. La selección de la herramienta también es crucial. A menudo comprobamos que las herramientas de metal duro sin recubrimiento y extremadamente afiladas funcionan excepcionalmente bien, ya que minimizan la fricción. En determinadas situaciones, un recubrimiento de carbono tipo diamante (DLC) puede reducir aún más el coeficiente de fricción.

Ganar la batalla contra las rebabas

Las rebabas son un problema persistente con materiales dúctiles como el PEEK. En lugar de astillarse limpiamente, el material tiende a deformarse y empujarse, dejando tras de sí molestos hilos de plástico adheridos. No se trata sólo de defectos estéticos, sino que pueden interferir en el montaje, afectar al rendimiento de las piezas y comprometer la esterilidad de los productos sanitarios. Las rebabas son básicamente pequeños trozos de material no deseado que quedan adheridos a la pieza después del mecanizado. Se forman porque el PEEK, al ser un polímero dúctil, es propenso a deformación plástica5 en lugar de fracturarse limpiamente cuando una herramienta de corte entra en contacto con él. La solución reside en optimizar las estrategias de corte.

Trayectorias y parámetros estratégicos

En el caso del PEEK, casi siempre se prefiere el fresado por escalonamiento al fresado convencional. Produce una viruta que es más gruesa al principio del corte y se adelgaza a la salida, lo que reduce drásticamente la probabilidad de formar una gran rebaba de salida. Combinamos esto con parámetros cuidadosamente controlados basados en nuestras pruebas internas.

| Parámetro | Recomendación | Justificación |

|---|---|---|

| Velocidad de corte | Alta | Reduce el tiempo de contacto de la herramienta, minimizando la transferencia de calor a la pieza. |

| Velocidad de alimentación | Moderado a alto | Evita el roce, que genera un exceso de calor y desgaste de la herramienta. |

| Afilado de herramientas | Extremadamente nítido | Garantiza una acción de cizallamiento limpia en lugar de la deformación del material. |

| Refrigerante | Alta presión/volumen | Elimina agresivamente el calor y las virutas de la zona de corte. |

Incluso con una programación perfecta, pueden quedar algunas microbarbas. En estos casos, es necesario un proceso de desbarbado validado y controlado, ya sea manual o automatizado, para garantizar que la pieza final cumple las especificaciones.

Más allá del calor y las rebabas, la contaminación es el asesino silencioso de los proyectos en los que intervienen polímeros de alto rendimiento como el PEEK. Para los componentes industriales en general, puede bastar con un proceso de limpieza estándar. Pero en el caso de piezas utilizadas en implantes médicos, equipos de fabricación de semiconductores o sistemas aeroespaciales, la definición de "limpio" se sitúa en un nivel totalmente distinto. Cualquier residuo de fluido de corte, partículas microscópicas de las herramientas o incluso aceites de las manos humanas pueden provocar fallos catastróficos.

Un protocolo para la pureza absoluta

Garantizar la limpieza de las piezas no es una ocurrencia tardía; es una parte esencial del proceso de fabricación que comienza incluso antes de realizar el primer corte. Según mi experiencia en PTSMAKE, la única forma de garantizar el nivel de pureza necesario para las aplicaciones críticas es adoptar un enfoque en varias fases.

Etapa 1: Prevención en la fuente

Empezamos por minimizar la introducción de contaminantes. Esto significa utilizar refrigerantes específicos, de grado médico y exentos de aceite, que no dejan residuos. En algunos proyectos, incluso realizamos el mecanizado en seco, que requiere herramientas y parámetros muy específicos para gestionar el calor. Además, para eliminar el riesgo de contaminación metálica cruzada, a menudo dedicamos máquinas CNC específicas exclusivamente al mecanizado de polímeros, especialmente para nuestros clientes de dispositivos médicos a largo plazo. Esto evita que las escamas microscópicas de metal de un trabajo anterior en acero o aluminio se incrusten en la superficie de PEEK.

Etapa 2: Limpieza y aclarado validados

Un simple lavado no es suficiente. Nuestro protocolo posterior al mecanizado es un sólido proceso de varios pasos diseñado para eliminar toda la materia extraña.

- Lavado inicial: Elimina los contaminantes gruesos y el refrigerante.

- Baño de ultrasonidos: Las piezas se sumergen en un baño de un disolvente como el alcohol isopropílico (IPA) y se someten a ondas sonoras de alta frecuencia. Este proceso cavita y friega todas las superficies, desprendiendo las partículas incluso de las geometrías internas más complejas.

- Aclarado con agua desionizada: Se realizan varios aclarados con agua desionizada (DI) para eliminar los restos de productos de limpieza y garantizar que no queden manchas minerales o químicas al secarse la pieza.

Fase 3: Manipulación en ambiente controlado

El proceso no termina hasta que la pieza está en manos del cliente. Tras el aclarado final, toda la manipulación se realiza en un entorno controlado y con guantes sin polvo. A continuación, las piezas se embalan y sellan en bolsas limpias certificadas para mantener su pureza durante el transporte y el almacenamiento.

| Escenario | Acción | Propósito |

|---|---|---|

| Mecanizado | Utilizar máquinas/herramientas específicas. | Evitar la contaminación cruzada metálica. |

| Mecanizado | Seleccione un refrigerante biocompatible. | Evite dejar residuos nocivos. |

| Limpieza | Baño ultrasónico multietapa. | Elimine los restos microscópicos de todas las superficies. |

| Aclarado | Utilice agua desionizada (DI). | Asegúrese de que no queden manchas minerales o químicas. |

| Manejo de | Utilizar guantes sin polvo. | Evitan la transferencia de aceites y partículas. |

| Embalaje | Sellar en bolsas limpias y certificadas. | Mantener la esterilidad y la limpieza durante el transporte. |

Superar con éxito las complejidades del mecanizado CNC de PEEK requiere un enfoque triple. Gestionando el calor intenso con la refrigeración y las herramientas adecuadas, controlando la formación de rebabas mediante estrategias de corte optimizadas y cumpliendo estrictos protocolos de limpieza en varias fases, garantizamos que cada componente cumpla las normas más estrictas. Este meticuloso proceso es especialmente crítico para las exigentes aplicaciones médicas y de semiconductores, en las que la precisión, la pureza y el rendimiento no son negociables.

Recocido y liberación de tensiones: Garantizar el rendimiento a largo plazo.

¿Alguna vez ha mecanizado un componente PEEK a la perfección, sólo para descubrir que se ha deformado o agrietado días después? Este fallo tardío puede poner en peligro proyectos enteros, dejándole frustrado y retrasado.

El recocido es un tratamiento térmico controlado esencial para los componentes de PEEK. Alivia las tensiones internas derivadas tanto de la fabricación de la materia prima como del proceso de mecanizado, evitando el alabeo y garantizando la estabilidad dimensional y el rendimiento mecánico a largo plazo de la pieza final.

Piense en una pieza en bruto de PEEK -una varilla o una placa- como si fuera un muelle bien enrollado. El proceso de extrusión o moldeado del material crea tensiones internas. Aunque el material parece estable, estas fuerzas están encerradas en su interior. En el momento en que se empieza a cortar en él durante el mecanizado CNC de PEEK, se empieza a liberar esa energía almacenada de forma desigual. Esta es la razón por la que una pieza puede parecer perfecta nada más salir de la máquina, pero deformarse lentamente durante las siguientes 24-48 horas a medida que se asientan las tensiones restantes. El recocido es la forma de liberar cuidadosamente ese resorte antes de que cause problemas.

La ciencia detrás del estrés interno de PEEK

El PEEK es un polímero semicristalino. Esto significa que tiene regiones cristalinas ordenadas y regiones amorfas desordenadas. Las tensiones quedan atrapadas principalmente en estas zonas amorfas durante el enfriamiento inicial del material en bruto. Cuando se mecaniza el material, se eliminan las capas que mantenían estas tensiones en equilibrio. La pieza intenta entonces encontrar un nuevo estado estable, lo que a menudo provoca cambios dimensionales. Un recocido adecuado permite que las cadenas de polímero se relajen y vuelvan a un estado estable de baja energía, muy por encima de su estado de equilibrio. temperatura de transición vítrea6 pero por debajo de su punto de fusión. Este proceso es crucial para lograr las estrechas tolerancias requeridas en aplicaciones exigentes.

Cuándo recocer: Un enfoque en dos fases

El momento del recocido es tan importante como el propio proceso. Para los componentes críticos, en PTSMAKE solemos emplear un enfoque en dos fases.

Etapa 1: Mecanizado previo (normalización)

Este paso implica el recocido del material en bruto antes de iniciar cualquier corte significativo. Estabiliza el material, haciéndolo más predecible para el mecanizado y reduciendo el riesgo de alabeos importantes durante las operaciones de desbaste.Etapa 2: Postmecanizado (Alivio de tensiones)

Tras la eliminación de material importante, y especialmente antes de las pasadas finales de acabado, se realiza un ciclo de recocido intermedio o final. Esto elimina las nuevas tensiones introducidas por las herramientas de corte, garantizando que las dimensiones finales se mantengan con precisión y permanezcan estables durante toda la vida útil de la pieza.

El cuadro siguiente, basado en nuestra experiencia en proyectos, ilustra los riesgos de saltarse estos pasos.

| Etapa de recocido | Sin recocido | Con el recocido adecuado |

|---|---|---|

| Pre-mecanizado | Movimiento imprevisible del material durante el desbaste; posibilidad de agrietamiento. | Material estable y predecible; maquinabilidad mejorada. |

| Mecanizado posterior | La pieza se deforma o cambia de dimensión tras los cortes finales. | Las dimensiones finales son estables y fiables; rendimiento a largo plazo garantizado. |

| Parte final | Alto riesgo de fallo bajo carga térmica o mecánica. | Cumple todas las especificaciones y funciona de forma fiable en el entorno previsto. |

Un proceso de recocido satisfactorio no consiste simplemente en calentar la pieza y dejar que se enfríe. Es un procedimiento muy controlado en el que cada variable es importante. Hacerlo mal puede ser peor que no hacerlo en absoluto, ya que un enfriamiento inadecuado puede introducir nuevo tensiones térmicas en el componente. En PTSMAKE, seguimos procedimientos meticulosamente documentados y adaptados al grado específico de PEEK y a la geometría de la pieza.

Las tres fases críticas de un ciclo de recocido

Un ciclo de recocido típico para PEEK consta de tres fases distintas. Desviarse de la receta en cualquiera de estas fases puede comprometer todo el proceso.

Calefacción (Ramp-Up): El componente PEEK se coloca en un horno programable y se calienta lenta y uniformemente. Un ritmo típico que utilizamos es de unos 15°C a 30°C por hora. Un calentamiento rápido puede crear un gradiente térmico entre la superficie de la pieza y su núcleo, introduciendo más tensión en lugar de aliviarla.

Remojo (Dwell): Una vez alcanzada la temperatura deseada, que suele ser de unos 150 °C (300 °F) para el PEEK sin relleno, la pieza se "empapa" a esa temperatura. El tiempo de remojo es crítico y depende totalmente de la sección transversal más gruesa de la pieza. Una regla general es una hora de remojo por cada pulgada de grosor. Esto permite que el calor penetre completamente en el material, garantizando que toda la pieza alcance una temperatura uniforme para la relajación de tensiones.

Enfriamiento (Ramp-Down): Esta es posiblemente la fase más importante. La pieza debe enfriarse tan lentamente como se calentó. A menudo es necesario un descenso controlado de 5°C a 15°C por hora. Si se saca la pieza del horno para que se enfríe en el aire ambiente, es casi seguro que se deformará y fallará. El horno debe ser programado para enfriarse gradualmente hasta que esté por debajo de 150 ° F (65 ° C) antes de que la pieza se puede quitar con seguridad.

La tabla siguiente ofrece un ejemplo simplificado de los parámetros de recocido para diferentes materiales PEEK. Consulte siempre la hoja de datos del fabricante del material para obtener recomendaciones específicas.

| Grado PEEK | Temperatura de remojo típica | Tasa de enfriamiento (máx.) | Notas |

|---|---|---|---|

| PEEK sin relleno 450G | 300°F / 150°C | 10°F / 5°C por hora | Más común; sensible al enfriamiento rápido. |

| 30% Relleno de vidrio | 390°F / 200°C | 25°F / 15°C por hora | Se necesita una temperatura más alta debido a los rellenos. |

| 30% Relleno de carbono | 390°F / 200°C | 25°F / 15°C por hora | Similar al relleno de vidrio; requiere un control preciso. |

En resumen, el recocido no es un paso opcional, sino un requisito fundamental para el éxito del mecanizado CNC de PEEK, especialmente para piezas con tolerancias estrechas. Alivia las tensiones internas del material en bruto y del propio proceso de mecanizado. Un ciclo controlado con precisión de calentamiento lento, remojo adecuado y enfriamiento gradual es esencial para evitar la deformación y el agrietamiento, garantizando así la estabilidad dimensional a largo plazo de la pieza y el rendimiento en su aplicación final.

Aplicaciones industriales: De los implantes a los componentes aeroespaciales.

¿Alguna vez se ha preguntado cómo un material puede ser tan resistente para un motor a reacción y tan seguro para un implante medular? Las exigencias de rendimiento parecen imposiblemente contradictorias.

La combinación única de biocompatibilidad, resistencia química y resistencia mecánica del PEEK lo convierte en la opción ideal para estas exigentes aplicaciones. Mediante el mecanizado CNC de PEEK, creamos componentes precisos para los sectores médico, aeroespacial, automovilístico y electrónico, que cumplen las normas de rendimiento más estrictas.

Las propiedades del PEEK lo convierten en un material increíblemente valioso en el campo médico. Su rendimiento suele superar al de materiales tradicionales como el titanio, especialmente cuando la precisión es primordial.

La revolución médica: Implantes y dispositivos PEEK

Una de las aplicaciones más importantes es la cirugía de fusión espinal. Las jaulas espinales de PEEK se utilizan mucho porque su módulo de elasticidad es muy similar al del hueso humano. Esta similitud ayuda a reducir el apantallamiento por tensión, un fenómeno en el que un implante rígido soporta demasiada carga, provocando el debilitamiento del hueso circundante. Además, el PEEK es radiotransparente, lo que significa que es transparente a los rayos X. Esto permite a los cirujanos supervisar con claridad los implantes. Esto permite a los cirujanos controlar con claridad el proceso de cicatrización y la fusión ósea a lo largo del tiempo, algo imposible con los implantes metálicos que obstruyen la visión. En proyectos anteriores de PTSMAKE, hemos mecanizado intrincadas jaulas espinales que mejoran los resultados de los pacientes.

Casquillos y pilares de cicatrización dental

En odontología, las soluciones sin metal son cada vez más populares. El PEEK es un material excelente para fundas de cicatrización, pilares provisionales e incluso estructuras permanentes para prótesis dentales. Es ligero, lo que mejora la comodidad del paciente, y su color natural es más agradable estéticamente que el metal. Su biocompatibilidad garantiza que no cause reacciones alérgicas. La precisión conseguida mediante el mecanizado CNC de PEEK es fundamental en este caso, ya que los componentes dentales requieren ajustes perfectos con tolerancias que a menudo se miden en micras. Estas piezas deben integrarse perfectamente sin causar irritaciones ni complicaciones futuras, por lo que el proceso de fabricación es tan importante como el propio material. La capacidad del material para adherirse al hueso, un proceso que favorece osteointegración7También es un factor clave de su éxito.

| Característica | PEEK | Titanio de grado médico |

|---|---|---|

| Radiolucencia | Transparente a los rayos X | Opaco, bloquea la vista |

| Módulo | Similar al hueso humano | Mucho más rígido que el hueso |

| Peso | Ligero | Más pesado |

| Biocompatibilidad | Excelente, inerte | Excelente, inerte |

Más allá del cuerpo humano, la resistencia y ligereza del PEEK lo han convertido en un material de referencia para sectores en los que el fallo no es una opción. Desde el cielo hasta la carretera, sus aplicaciones se están expandiendo rápidamente.

Alcanzando nuevas cotas: Aplicaciones aeroespaciales

En la industria aeroespacial, cada gramo cuenta. Reducir el peso se traduce directamente en una mayor eficiencia del combustible y una mayor capacidad de carga útil. El PEEK ofrece una relación resistencia-peso que rivaliza con la de algunos metales, pero con una fracción de su densidad. A menudo mecanizamos PEEK para componentes como soportes, abrazaderas y elementos de fijación que se utilizan en toda la aeronave. Además de su peso, el PEEK tiene una excelente clasificación FST (llama, humo y toxicidad), lo que significa que no libera gases nocivos cuando se expone al fuego, un requisito de seguridad fundamental dentro de la cabina de un avión. Su resistencia a los fluidos de aviación agresivos, como el combustible de aviación y el aceite hidráulico, también garantiza la fiabilidad a largo plazo.

Engranajes y juntas para automoción

La industria del automóvil es otro ámbito en el que el PEEK brilla con luz propia. Los engranajes PEEK de alto rendimiento pueden funcionar con menos lubricación y ruido que sus homólogos metálicos. Presentan una excelente resistencia al desgaste, lo que prolonga la vida útil de los componentes críticos de la transmisión y el motor. Las juntas y arandelas de empuje fabricadas con PEEK también son comunes, ya que pueden soportar las altas temperaturas y los productos químicos corrosivos que se encuentran en los motores modernos. Con el auge de los vehículos eléctricos, las excelentes propiedades de aislamiento eléctrico del PEEK son cada vez más importantes para los componentes de las baterías y los motores eléctricos.

Alimentación de la electrónica moderna

En electrónica, el PEEK se utiliza para aislantes de alto rendimiento, conectores y zócalos de prueba para chips semiconductores. Su capacidad para mantener sus propiedades mecánicas y eléctricas a temperaturas muy elevadas lo hace perfecto para procesos de fabricación exigentes, como la manipulación de obleas. Su pureza química garantiza que no contamine los componentes electrónicos sensibles. La precisión del mecanizado CNC de PEEK nos permite crear aislantes increíblemente pequeños y complejos que son esenciales para la miniaturización de los dispositivos modernos.

| Industria | Requisito clave de rendimiento | Cómo sobresalen las piezas PEEK mecanizadas por CNC |

|---|---|---|

| Aeroespacial | Elevada relación resistencia/peso, clasificación FST | Reduce el consumo de combustible y aumenta la seguridad |

| Automoción | Resistencia al desgaste, estabilidad química | Aumenta la vida útil de los componentes y reduce el ruido |

| Electrónica | Aislamiento eléctrico, estabilidad térmica | Permite la miniaturización y garantiza la fiabilidad |

La versatilidad del PEEK es notable. En el campo médico, su biocompatibilidad y propiedades similares a las del hueso son clave para los implantes. En el sector aeroespacial, ofrece una alternativa ligera y resistente al metal. En automoción y electrónica, su durabilidad y capacidad aislante lo convierten en un material inestimable. El mecanizado CNC de PEEK ofrece estas ventajas en diversos sectores de alto riesgo, proporcionando componentes que rinden sin concesiones. Esta adaptabilidad lo convierte en un material de primera categoría para los retos de la ingeniería moderna.

¿Comparación del mecanizado CNC de PEEK con métodos de fabricación alternativos?

¿Alguna vez ha tenido que elegir el método de fabricación adecuado para sus componentes PEEK de alto rendimiento? Seleccionar el proceso equivocado puede provocar retrasos costosos y piezas que no cumplan sus estándares de rendimiento.

Mientras que el mecanizado CNC de PEEK ofrece una precisión y flexibilidad inigualables para prototipos y series de bajo volumen, alternativas como el moldeo por inyección y la impresión 3D resultan más adecuadas para la producción de grandes volúmenes y prototipos rápidos no funcionales, respectivamente. La mejor opción depende de los requisitos, el presupuesto y los plazos específicos de su proyecto.

Al evaluar las opciones de fabricación, la primera comparación suele ser entre el mecanizado CNC y la impresión 3D. Ambas son excelentes para crear piezas complejas sin necesidad de costosas herramientas, pero destacan en áreas diferentes.

Mecanizado CNC de PEEK frente a impresión 3D (FDM/FFF)

La impresión 3D, concretamente el modelado por deposición fundida (FDM), construye piezas capa a capa. Este proceso es fantástico para crear rápidamente modelos conceptuales iniciales. Puede tener una pieza física en sus manos en cuestión de horas para comprobar la forma y el ajuste. Sin embargo, cuando se trata de rendimiento, las piezas de PEEK impresas en 3D tienen debilidades inherentes. La construcción por capas puede crear piezas con propiedades anisotrópicas8lo que significa que su resistencia varía en función de la dirección de la fuerza aplicada. En nuestras pruebas en PTSMAKE, hemos descubierto que los puntos de adhesión de las capas suelen ser los primeros en fallar bajo tensión.

Por el contrario, el mecanizado CNC de PEEK comienza con un bloque sólido de PEEK extruido. El material se retira de forma sustractiva para obtener la pieza final. Este proceso garantiza que la pieza conserve toda la resistencia isotrópica del material base. Los componentes resultantes son mucho más resistentes, duraderos y tienen propiedades mecánicas superiores a las de sus homólogos impresos en 3D. Además, el mecanizado CNC ofrece un acabado superficial mucho mejor y puede mantener tolerancias mucho más ajustadas, lo que es fundamental para aplicaciones médicas, aeroespaciales y de automoción en las que la precisión no es negociable.

Comparación cara a cara: Velocidad, calidad y fuerza

| Característica | Mecanizado CNC PEEK | Impresión 3D de PEEK (FDM) |

|---|---|---|

| Tolerancia | Tan ajustado como ±0,001" (0,025 mm) | Normalmente ±0,010" (0,25 mm) |

| Acabado superficial | Excelente, suave (tal cual) | Líneas de capa visibles, rugosas |

| Parte Fuerza | Isótropo, resistencia total del material | Anisótropo, más débil en las líneas de capa |

| El mejor caso de uso | Prototipos funcionales, bajo volumen | Modelos conceptuales, pruebas de forma/ajuste |

| Plazo de entrega (1-10 piezas) | Ayuno (días) | Muy rápido (de horas a días) |

Para cualquier aplicación en la que la pieza vaya a estar sometida a esfuerzos mecánicos, altas temperaturas o productos químicos agresivos, Mecanizado CNC de PEEK es el claro ganador. Aunque la impresión 3D tiene su lugar en las primeras fases de validación, no puede igualar la calidad y fiabilidad de un componente mecanizado correctamente.

La siguiente comparación importante es con Moldeo por inyección de PEEK. Aquí es donde la conversación pasa de prototipos y bajos volúmenes a la producción en serie. La decisión entre el mecanizado CNC y el moldeo por inyección se basa casi exclusivamente en consideraciones de cantidad y coste por pieza.

Mecanizado CNC de PEEK vs. Moldeo por inyección

El moldeo por inyección implica la creación de un molde de acero a medida, lo que supone una importante inversión inicial. El coste del molde puede ser considerable, lo que lo hace poco práctico para producir unas pocas piezas. Sin embargo, una vez fabricado el molde, el coste de producción de cada pieza posterior es increíblemente bajo, y la velocidad de producción es muy alta. Se pueden producir miles de piezas idénticas de forma rápida y eficaz.

Esto es exactamente lo contrario de Mecanizado CNC de PEEK. Con el mecanizado, no hay costes de utillaje. La puesta a punto es relativamente rápida, lo que la hace perfecta para producir desde un solo prototipo hasta varios cientos de piezas. El coste por pieza se mantiene relativamente constante independientemente de la cantidad. Sin embargo, a medida que aumente la producción, el coste por pieza del mecanizado acabará siendo mucho mayor que el del moldeo por inyección.

Punto de equilibrio de costes y volúmenes

En mi experiencia orientando a clientes en PTSMAKE, a menudo ayudamos a determinar el punto de equilibrio. Analizamos el coste del utillaje para el moldeo por inyección comparándolo con el coste por pieza de ambos procesos. En el caso de las piezas de PEEK, el punto de inflexión en el que el moldeo por inyección resulta más rentable que el mecanizado CNC suele situarse en torno a los miles de unidades.

| Factor | Mecanizado CNC PEEK | Moldeo por inyección de PEEK |

|---|---|---|

| Coste de utillaje | Ninguno | Alta (miles a decenas de miles) |

| Coste por pieza (bajo volumen) | Moderado | Muy alto (debido a la amortización del utillaje) |

| Coste por pieza (alto volumen) | Se mantiene relativamente constante | Muy bajo |

| Plazo de entrega (primeras piezas) | Corto (días a semanas) | Largo (de semanas a meses para el moho) |

| Flexibilidad de diseño | Alta (diseño fácil de cambiar) | Bajo (los cambios requieren la modificación del molde) |

Una estrategia habitual que empleamos es el mecanizado CNC para producir los prototipos iniciales y las primeras series de producción. Esto permite realizar iteraciones de diseño y pruebas de mercado sin comprometerse con un molde costoso. Una vez finalizado el diseño y comprobada la demanda, pasamos el proyecto al moldeo por inyección para una producción en serie escalable y rentable. Este enfoque híbrido aprovecha lo mejor de ambos mundos.

Elegir el método de fabricación adecuado para el PEEK es crucial. Mecanizado CNC de PEEK destaca por su precisión, resistencia y flexibilidad, lo que la convierte en la mejor opción para prototipos funcionales de alta calidad y series de producción de bajo volumen. Mientras que la impresión 3D ofrece velocidad para los modelos en fase inicial y el moldeo por inyección proporciona una rentabilidad inigualable para la producción en serie, el mecanizado CNC cubre perfectamente el vacío. Le permite crear piezas robustas con calidad de producción sin el elevado coste inicial de las herramientas.

Sostenibilidad e impacto medioambiental del mecanizado de PEEK?

¿Se ha planteado alguna vez el coste medioambiental de utilizar un polímero de alto rendimiento como el PEEK? A medida que avanzamos hacia una fabricación más ecológica, ignorar el impacto del ciclo de vida de un material puede hacer fracasar incluso los proyectos más innovadores.

El mecanizado de PEEK puede alinearse con los objetivos de sostenibilidad. Mediante procesos CNC eficientes que minimizan los residuos y la energía, junto con sólidos programas de reciclaje de recortes, la huella medioambiental se reduce significativamente. La excepcional durabilidad del PEEK también se traduce en piezas más duraderas, lo que fomenta una economía circular.

Cuando hablamos de materiales de alto rendimiento, la conversación suele centrarse en las propiedades mecánicas y el coste. Sin embargo, la sostenibilidad ha dejado de ser una preocupación secundaria para convertirse en un requisito fundamental de la fabricación responsable. La buena noticia es que peek mecanizado cnc no está intrínsecamente reñida con la protección del medio ambiente. Se trata de aplicar estrategias inteligentes de principio a fin. En PTSMAKE, hemos integrado estas prácticas en nuestras operaciones principales, no solo para cumplir la normativa, sino porque es buena ingeniería.

Domar las virutas: gestión eficaz de residuos

El primer y más visible impacto medioambiental de cualquier proceso de mecanizado son los residuos generados: las virutas y los recortes de material. Dado que el PEEK es un polímero de precio elevado, cada gramo de residuo representa una pérdida financiera, lo que crea un fuerte incentivo para una gestión eficiente.

La importancia de la segregación

El paso más importante en la gestión de los residuos de PEEK es una separación estricta. Contaminar las virutas de PEEK con otros plásticos, metales o fluidos de corte puede hacer que no sean reciclables. Utilizamos contenedores específicos para virutas de PEEK en cada máquina. Esta sencilla disciplina garantiza que el flujo de residuos permanezca puro, preservando su valor para el reciclaje. Un lote limpio y segregado de desechos de PEEK puede volver a procesarse en pellets para aplicaciones con requisitos de pureza menos estrictos.

Reducir los residuos en origen

La mejor forma de gestionar los residuos es generar menos. Esto empieza con la optimización de los procesos.

- Stock de forma casi neta: Siempre que es posible, partimos de material en stock lo más parecido posible a las dimensiones de la pieza final. Así se minimiza la cantidad de material que hay que mecanizar.

- Piezas nido: En los proyectos que implican varias piezas pequeñas a partir de una sola chapa o bloque, utilizamos software CAM para anidar los componentes de forma eficaz, como una cortadora de galletas en la masa, para maximizar el rendimiento del material.

He aquí un sencillo desglose del impacto de estas estrategias en la sostenibilidad.

| Estrategia | Beneficio medioambiental | Beneficio económico |

|---|---|---|

| Segregación de materiales | Permite reciclar y desviar residuos de los vertederos. | Recupera el valor del material y reduce las tasas de eliminación. |

| Stock de forma casi neta | Menor arranque de material, menor consumo de energía. | Menores costes de materias primas, ciclos más cortos. |

| Anidamiento de piezas | Maximiza la utilización del material, menos desechos. | Mayor rendimiento por unidad de stock, mayor rentabilidad. |

Al tratar la chatarra de PEEK como un recurso valioso en lugar de un simple residuo, cambiamos toda la ecuación económica y medioambiental. Este enfoque convierte un pasivo potencial en un activo y es la piedra angular de la sostenibilidad. peek mecanizado cnc. En termoplástico9 naturaleza del PEEK es lo que hace posible este enfoque circular.

Más allá de la gestión de los residuos físicos, el consumo de energía es otro factor importante en la huella medioambiental del mecanizado CNC. Los husillos de alta velocidad, los potentes servos y las bombas de refrigerante consumen una cantidad considerable de energía. Sin embargo, al igual que ocurre con los residuos materiales, las optimizaciones estratégicas pueden reducir considerablemente el consumo de energía.

El papel de los procesos eficientes en una fabricación más ecológica

Un proceso de mecanizado eficiente no sólo es más rápido; también es más ecológico. Cada minuto de tiempo de ciclo ahorrado se traduce directamente en un menor consumo de energía y una reducción de la huella de carbono operativa.

Trayectorias optimizadas y eficiencia de la máquina

Los modernos programas de CAM permiten crear trayectorias de herramienta de gran eficacia, impensables hace una década.

- Mecanizado de alta velocidad (HSM): Técnicas como el fresado trocoidal utilizan cortes más ligeros y rápidos en lugar de pesados y lentos. Aunque pueda parecer contradictorio, el HSM suele reducir la duración total del ciclo y somete a la máquina a menos esfuerzos, lo que disminuye la demanda máxima de energía. Según nuestra experiencia en proyectos anteriores a PTSMAKE, la aplicación de HSM al PEEK puede reducir el tiempo de mecanizado en 15-30%, lo que se traduce en un descenso proporcional del consumo de energía por pieza.

- Equipamiento moderno: Las máquinas CNC más modernas se han diseñado pensando en la eficiencia energética. Funciones como el frenado regenerativo de los servomotores y los modos de apagado inteligente durante los periodos de inactividad pueden marcar una diferencia significativa en el transcurso de una producción. Actualizar y mantener los equipos es una inversión tanto en productividad como en sostenibilidad.

La ventaja del ciclo de vida: El valor duradero de PEEK

Quizá el argumento más convincente a favor de la sostenibilidad del PEEK sea su rendimiento a largo plazo. Una pieza mecanizada con PEEK puede requerir más energía para su producción que una fabricada con un plástico estándar, pero su vida útil suele ser varios órdenes de magnitud mayor, especialmente en entornos químicos, térmicos o de alto desgaste.

| Característica | Componente PEEK | Material convencional Componente |

|---|---|---|

| Vida útil | Extremadamente largos, a menudo duran toda la vida útil del conjunto. | Más cortos, que requieren múltiples reemplazos. |

| Resistencia química | Inerte a una amplia gama de productos químicos, evitando su degradación. | Puede corroerse o degradarse, provocando fallos. |

| Mantenimiento | Mínimo; "encajar y olvidar". | Requiere inspección y sustitución periódicas. |

| Impacto medioambiental total | Baja, debido a la reducción de la frecuencia de sustitución y del uso de material a lo largo del tiempo. | Alta, debido a los repetidos ciclos de fabricación y eliminación. |

Esta durabilidad significa que hay que fabricar, transportar e instalar menos piezas de repuesto a lo largo de la vida útil de un producto. Si se tiene en cuenta el coste total de propiedad, tanto económico como medioambiental, el PEEK suele ser la opción más sostenible para aplicaciones críticas. La inversión inicial en un peek mecanizado cnc es rentable porque evita el coste medioambiental de los fallos prematuros y los ciclos de producción repetidos.

En resumen, la sostenibilidad de peek mecanizado cnc no es un hecho, sino el resultado de una estrategia deliberada. Gestionando meticulosamente los residuos, reciclando los recortes, optimizando los procesos de mecanizado para reducir el consumo de energía y aprovechando la increíble durabilidad del PEEK, podemos producir componentes de alto rendimiento de forma responsable. La clave está en ver la sostenibilidad a través de la lente de todo el ciclo de vida del producto, donde la longevidad del PEEK proporciona a menudo una ventaja medioambiental decisiva, contribuyendo a un ecosistema de fabricación más circular y menos derrochador.

Elevate Precision: PTSMAKE para un mecanizado CNC superior de PEEK

¿Está listo para optimizar sus proyectos de alto rendimiento con el mecanizado CNC experto de PEEK? Confíe en PTSMAKE, su socio de última generación, para obtener presupuestos rápidos, una calidad inigualable y un servicio fiable. Póngase en contacto con nosotros hoy mismo para obtener un presupuesto personalizado y experimente la fabricación de precisión sin concesiones.

Descubra cómo esta propiedad garantiza que las piezas de PEEK mantengan su integridad en entornos de agua caliente y vapor. ↩

Descubra cómo influye esta propiedad del polímero en la resistencia final, la resistencia química y el comportamiento de mecanizado del PEEK. ↩

Aprenda cómo cambian las propiedades de los materiales durante el mecanizado y cómo evitar costosos fallos en las piezas. ↩

Comprender las métricas clave (como Ra) utilizadas para definir y controlar la textura de una superficie mecanizada. ↩

Descubra cómo la respuesta de un material a la tensión influye en la calidad final de la pieza y en el éxito del mecanizado. ↩

Comprenda esta propiedad clave del polímero para dominar el "por qué" de los requisitos específicos de recocido del PEEK. ↩

Obtenga más información sobre cómo los materiales favorecen el crecimiento óseo para que los implantes médicos sean más resistentes y tengan más éxito. ↩

Comprenda cómo las propiedades de los materiales pueden variar en función de la dirección, lo que afecta al rendimiento y la fiabilidad de sus piezas. ↩

Comprender la propiedad del material que hace que el PEEK sea reciclable y sus implicaciones para la fabricación sostenible. ↩