¿Cómo elegir un perfil de aluminio?

Seleccionar el perfil de aluminio adecuado puede resultar abrumador con tantas opciones disponibles. Una elección equivocada puede provocar retrasos en el proyecto, fallos estructurales o gastos innecesarios. Muchos ingenieros y diseñadores se esfuerzan por encontrar un equilibrio entre el coste, los requisitos de resistencia y las necesidades específicas de la aplicación.

Para elegir el perfil de aluminio adecuado, evalúe primero las necesidades de su aplicación y, a continuación, tenga en cuenta factores como los requisitos de carga, las condiciones ambientales, los métodos de conexión y las opciones de acabado superficial. Compare estos requisitos con la serie de perfiles y las especificaciones adecuadas.

En PTSMAKE he guiado a cientos de clientes en la selección de perfiles de aluminio y he visto cómo la elección correcta puede ser decisiva para un proyecto. En esta guía, le explicaré qué es lo más importante a la hora de seleccionar perfiles para sus necesidades específicas y le ayudaré a evitar errores costosos que podrían afectar al éxito de su proyecto.

¿Se oxidan los perfiles de aluminio?

¿Alguna vez ha especificado aluminio pensando que es inmune a los efectos ambientales, sólo para ver cambios más tarde? ¿No sabe si ese polvo blanco o esas picaduras en la superficie son realmente óxido?

Técnicamente, los perfiles de aluminio no se "oxidan" como el hierro o el acero. El óxido se refiere específicamente al óxido de hierro. Sin embargo, el aluminio sí se corroe, formando en su lugar una capa protectora de óxido de aluminio.

Profundicemos en esta pregunta tan común. Aunque el aluminio no forma el óxido escamoso de color marrón rojizo que se ve en el acero, experimenta su propia forma de oxidación. Comprender esta diferencia es crucial a la hora de seleccionar materiales, especialmente para aplicaciones exigentes.

Entender la diferencia: Óxido vs. Corrosión

Óxido es el término común para designar la corrosión del hierro y sus aleaciones, como el acero. Resulta de la reacción del hierro con el oxígeno en presencia de agua o humedad atmosférica, formando óxidos de hierro. El aluminio, por su parte, reacciona con el oxígeno muy rápidamente para formar óxido de aluminio.

La capa protectora de óxido

Cómo se forma

Cuando el aluminio se expone al aire, se forma casi instantáneamente una capa muy fina y dura de óxido de aluminio (Al₂O₃) en la superficie. Esta capa está fuertemente adherida al aluminio que hay debajo.

Sus ventajas

A diferencia del óxido de hierro, que es poroso y se desprende, exponiendo el metal fresco a una mayor oxidación, la capa de óxido de aluminio es densa y se adhiere firmemente. Esta capa actúa como una barrera natural, protegiendo el aluminio subyacente de una corrosión mayor en muchas condiciones. Esta característica autoprotectora es una de las principales ventajas del aluminio.

Factores que influyen en la corrosión del aluminio

Aunque resistente por naturaleza, el aluminio no es completamente inmune a la corrosión, especialmente en condiciones específicas.

Condiciones medioambientales

La exposición a determinados ambientes puede romper la capa protectora de óxido y provocar corrosión:

- Salinidad alta: Las zonas costeras o la exposición a sales de deshielo pueden provocar corrosión por picaduras.

- pH extremo: Los ambientes muy ácidos o alcalinos (pH 9) pueden atacar la capa de óxido.

- Contaminantes: Los contaminantes industriales, como el dióxido de azufre, pueden acelerar la corrosión.

- Contacto con metales diferentes: Esto puede dar lugar a corrosión galvánica1 si hay humedad.

Aleaciones de aluminio

La aleación de aluminio utilizada también influye en la resistencia a la corrosión. El aluminio puro tiene una resistencia excelente, pero los elementos de aleación añadidos para mejorar la resistencia u otras propiedades (comunes en perfiles de aluminio a medida) pueden a veces reducirla ligeramente. En PTSMAKE, basándonos en proyectos anteriores, ayudamos a los clientes a seleccionar aleaciones como las de la serie 6000 (por ejemplo, 6061 o 6063), que ofrecen un buen equilibrio entre resistencia, trabajabilidad y resistencia a la corrosión para muchas aplicaciones estructurales y arquitectónicas.

He aquí una sencilla comparación:

| Característica | Óxido de hierro (por ejemplo, en el acero) | Corrosión del aluminio (capa de óxido) |

|---|---|---|

| Nombre químico | Óxidos de hierro | Óxido de aluminio |

| Apariencia | Marrón rojizo, escamoso | Polvo blanco/gris, picaduras |

| Propiedad de la capa | Poroso, no protector | Denso, generalmente protector |

| Efecto sobre el metal | Degradación progresiva | A menudo autolimitante |

Comprender estos matices ayuda a diseñar productos duraderos y a seleccionar los tratamientos de superficie apropiados para cada caso. perfiles de aluminio a medida.

¿Es resistente un perfil de aluminio?

¿Alguna vez se ha preguntado si el aluminio está realmente a la altura de sus necesidades estructurales? ¿Su menor peso le hace dudar de su capacidad para soportar cargas exigentes, poniendo en peligro la integridad del proyecto?

Sí, los perfiles de aluminio pueden ser excepcionalmente resistentes, sobre todo teniendo en cuenta su baja densidad. La resistencia real depende en gran medida de la aleación específica elegida, el diseño geométrico del perfil y los tratamientos térmicos aplicados.

La reputación de ligereza del aluminio a veces eclipsa su potencial de resistencia. Pero la resistencia no es sólo una cuestión de fuerza bruta; a menudo se trata de la relación resistencia-peso, en la que el aluminio destaca. Veamos qué hace que un perfil de aluminio sea resistente.

Factores que definen la fuerza

Varios elementos clave determinan la resistencia de un perfil de aluminio específico. Comprenderlos ayuda a seleccionar el material adecuado para su aplicación.

Composición de la aleación

El aluminio casi siempre se alea con otros elementos (como silicio, magnesio, cobre) para mejorar propiedades específicas. En PTSMAKE, a menudo trabajamos con la serie 6000 (como 6061 y 6063) para perfiles de aluminio a medida porque ofrecen una gran combinación de resistencia, maquinabilidad y resistencia a la corrosión adecuada para muchos usos estructurales e industriales.

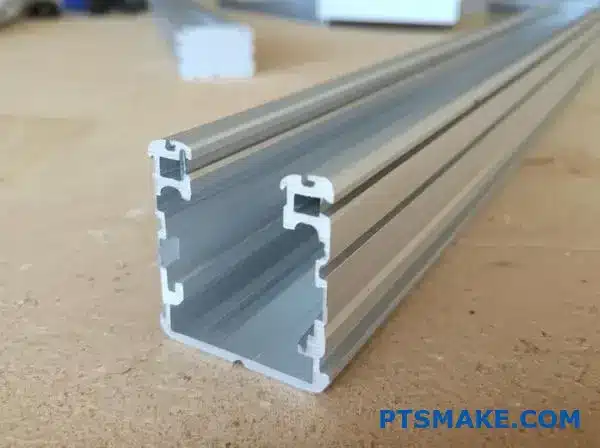

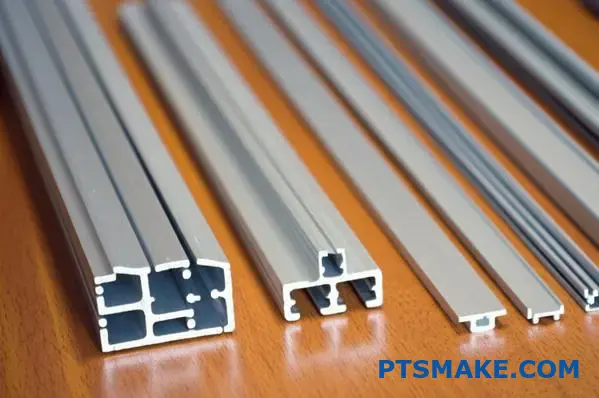

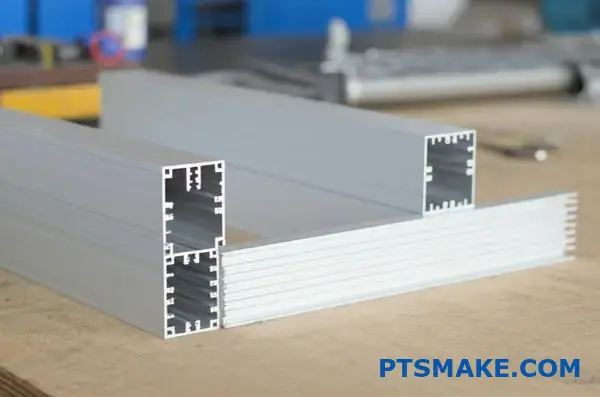

Geometría del perfil

La forma del perfil influye significativamente en su rigidez y capacidad de carga. Los diseños complejos con soportes internos o secciones transversales específicas (como vigas en I o ranuras en T) se diseñan para maximizar la resistencia en determinadas direcciones y optimizar el uso de material. Un tubo cuadrado hueco se comportará de forma diferente bajo carga que una barra maciza de las mismas dimensiones exteriores.

Tratamiento térmico (revenido)

Se trata de un factor crucial. Procesos como el calentamiento y el enfriamiento de las aleaciones de aluminio pueden alterar drásticamente sus propiedades mecánicas. Los revenidos habituales, como T5 o T6, aumentan significativamente el Límite elástico2 y resistencia última a la tracción en comparación con la aleación base en su estado recocido (O).

Resistencia comparada con el acero

Es habitual comparar el aluminio con el acero. Aunque el acero suele ser más denso y resistente en términos absolutos, los perfiles de aluminio suelen ganar cuando el peso es un factor crítico.

| Propiedad | Aluminio (6061-T6) | Acero dulce (A36) | Unidad | Nota |

|---|---|---|---|---|

| Densidad | ~2.70 | ~7.85 | g/cm³ | El aluminio pesa aproximadamente 1/3 |

| Límite elástico | ~276 | ~250 | MPa | Mide la resistencia a la flexión permanente |

| Resistencia a la tracción | ~310 | ~400-550 | MPa | Mide el punto de rotura |

| Fuerza-peso | Más alto | Baja | Relativa | A menudo se prefiere el aluminio por su movilidad |

Basándonos en la experiencia de los proyectos, la elección entre aluminio y acero suele reducirse a las características específicas de la aplicación: ¿es primordial la resistencia absoluta o es más crítica una alta relación resistencia-peso? Para muchas aplicaciones que requieren perfiles de aluminio a medida, el aluminio proporciona suficiente resistencia con un importante ahorro de peso.

¿Cuáles son las ventajas del perfil de aluminio?

¿Alguna vez ha tenido problemas con materiales demasiado pesados, propensos a la oxidación o que limitan sus posibilidades de diseño? Elegir el material equivocado puede aumentar los costes y comprometer el rendimiento.

Los perfiles de aluminio ofrecen ventajas significativas, como ser ligeros, muy resistentes a la corrosión, tener una excelente relación resistencia-peso, una excepcional flexibilidad de diseño gracias a la extrusión y ser altamente reciclables, lo que los convierte en una opción versátil y sostenible para muchas aplicaciones.

Analicemos estas ventajas con más detalle. Entender por qué los perfiles de aluminio son los preferidos en tantas industrias, desde la construcción a la electrónica, puede ayudarle a tomar decisiones informadas para sus propios proyectos. En PTSMAKE, aprovechamos con frecuencia estas ventajas para las exigentes aplicaciones de nuestros clientes.

Naturaleza ligera

Una de las ventajas más conocidas es la baja densidad del aluminio. Pesa aproximadamente un tercio que el acero. Esto hace que los perfiles de aluminio sean más fáciles y baratos de transportar, manipular e instalar. En aplicaciones como la automoción o la industria aeroespacial, esta reducción de peso se traduce directamente en ahorro de combustible y mejora del rendimiento. Piense en la manipulación manual: unos componentes más ligeros suponen menos esfuerzo y un montaje potencialmente más rápido.

Excelente resistencia a la corrosión

¿Se ha dado cuenta de que el aluminio no se oxida como el hierro o el acero? El aluminio forma de forma natural una fina y resistente capa de óxido de aluminio en su superficie cuando se expone al aire. Esta pasivación3 protege el metal subyacente de la oxidación y de la mayoría de los tipos de corrosión. Aunque los entornos agresivos pueden afectarla, para muchas aplicaciones comunes, esta resistencia inherente es una gran ventaja, ya que reduce la necesidad de revestimientos protectores.

Elevada relación resistencia/peso

Aunque el acero puede ser más resistente en términos absolutos, el aluminio suele ganar cuando se considera la resistencia en relación con su peso. Ciertas aleaciones de aluminio, especialmente tras un tratamiento térmico (como el revenido T6 que suele aplicarse a la aleación 6061), alcanzan una resistencia impresionante. Esto hace que los perfiles de aluminio sean ideales para aplicaciones estructurales en las que es fundamental minimizar el peso sin sacrificar significativamente la capacidad de carga. En proyectos anteriores de PTSMAKE, hemos visto que esta ventaja se utiliza en gran medida en estructuras de robótica y automatización.

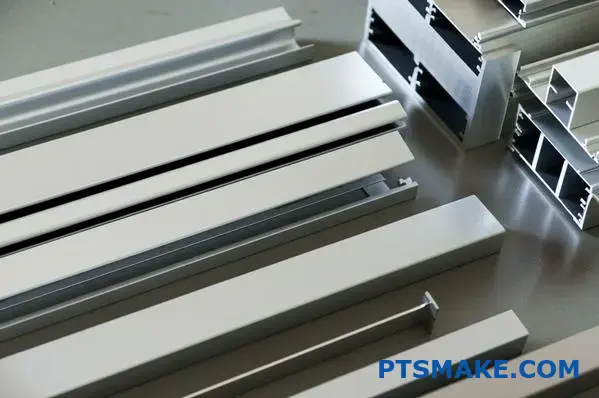

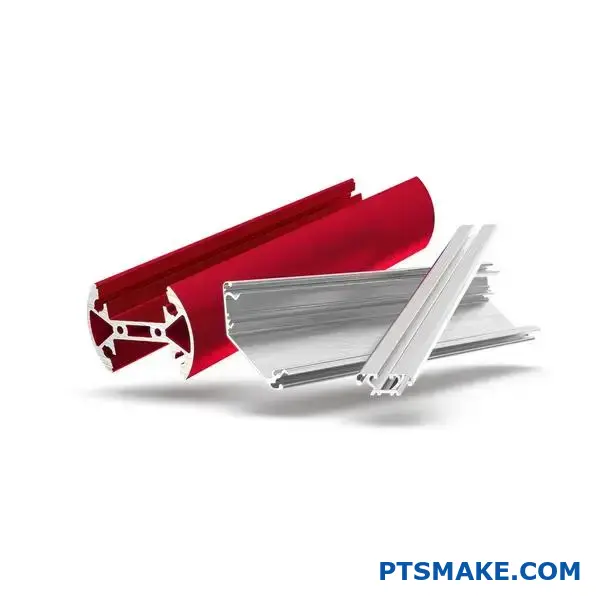

Flexibilidad de diseño y extrudibilidad

El aluminio es muy maleable y fácil de extruir. El proceso de extrusión permite crear formas de sección transversal intrincadas y complejas adaptadas con precisión a funciones específicas. Esto significa que pueden integrarse directamente en el diseño del perfil elementos como ranuras en T, orificios para tornillos o aletas de refrigeración. Esta capacidad abre enormes posibilidades para crear perfiles optimizados y eficientes. perfiles de aluminio a medidaA menudo se reduce el número de piezas y se simplifica el montaje en comparación con las estructuras de acero fabricadas.

Otras ventajas clave

Más allá de los puntos principales, los perfiles de aluminio ofrecen otras ventajas:

| Ventaja | Descripción | Relevancia |

|---|---|---|

| Reciclabilidad | El aluminio puede reciclarse repetidamente sin perder su calidad. | Una opción sostenible y respetuosa con el medio ambiente. |

| Conductividad térmica | Conduce muy bien el calor, aproximadamente el doble que el acero. | Útil para disipadores de calor y aplicaciones de intercambio térmico. |

| Conductividad eléctrica | Buen conductor, aunque no tan bueno como el cobre. | Se utiliza en barras colectoras y componentes eléctricos. |

| No magnético | No interfiere con los campos magnéticos. | Importante para recintos electrónicos sensibles. |

| Facilidad de mecanizado | Generalmente fácil de mecanizar, taladrar, cortar y fabricar. | Simplifica las operaciones de tratamiento secundario. |

Estas ventajas combinadas hacen que los perfiles de aluminio perfiles de aluminio a medidauna solución a la que recurrir en un amplio espectro de sectores y aplicaciones.

¿Qué medidas de control de calidad garantizan la integridad del perfil?

¿Le preocupa que sus perfiles de aluminio a medida no cumplan las estrictas especificaciones necesarias? ¿Le preocupa que haya defectos ocultos que afecten al rendimiento o provoquen fallos costosos en el futuro?

Garantizar la integridad implica un planteamiento en varias fases: verificación estricta de la materia prima, control preciso del proceso de extrusión, comprobaciones de dimensiones y tolerancias durante el proceso, inspecciones exhaustivas posteriores a la extrusión (pruebas visuales y mecánicas) y auditorías finales de calidad antes del envío. La clave está en asociarse con un fabricante capaz.

Garantizar la calidad de perfiles de aluminio a medida no se trata de un único control, sino de un sistema integral que se extiende por todo el proceso de fabricación. Desde el momento en que llegan las materias primas hasta el embalaje final, cada paso requiere una cuidadosa supervisión. Desglosemos los puntos críticos de control de calidad en los que nos centramos en PTSMAKE, basándonos en nuestra experiencia en el suministro de piezas de alta precisión.

Verificación de materias primas

La calidad comienza con la entrada. Antes incluso de comenzar la extrusión, debe confirmarse la composición del tocho de aluminio.

¿Coincide con la aleación especificada (como 6061 o 6063)? Lo verificamos a través de las certificaciones de material del proveedor y, a veces, realizamos nuestro propio análisis de confirmación mediante espectrometría. El uso de una aleación incorrecta puede afectar drásticamente a la solidez, la resistencia a la corrosión y la mecanizabilidad.

Control durante el proceso

Controlar el propio proceso de extrusión es vital. Los parámetros clave son:

- Condición del dado: Garantizar la precisión y el mantenimiento de la matriz de extrusión.

- Control de temperatura: Control de las temperaturas de precalentamiento y extrusión de tochos. Las temperaturas incorrectas afectan a las propiedades del material y al acabado superficial.

- Velocidad de extrusión: Mantener una velocidad constante para obtener resultados uniformes.

Comprobaciones de precisión dimensional

Aquí es donde más importa la precisión para perfiles de aluminio a medida. Los controles se realizan durante y después de la extrusión.

Los operarios utilizan calibres, micrómetros y proyectores de perfiles para las comprobaciones iniciales justo después de la extrusión. Para geometrías complejas o tolerancias ajustadas, las máquinas de medición por coordenadas (MMC) proporcionan mediciones 3D de gran precisión. Una precisión dimensional constante depende de operarios cualificados que utilicen avanzadas metrología4 herramientas.

Tolerancias críticas

Prestamos especial atención a las dimensiones cruciales para el montaje o la función, asegurándonos de que se encuentran dentro del rango de tolerancia especificado y acordado con el cliente.

Inspección y pruebas posteriores a la extrusión

Una vez que los perfiles se han enfriado y cortado, es esencial realizar más comprobaciones.

Inspección visual

Los perfiles se examinan en busca de defectos superficiales como arañazos, líneas de troquelado, incoherencias en el acabado o contaminación.

Pruebas mecánicas

En función de los requisitos, se realizan pruebas en las muestras, como comprobaciones de dureza (por ejemplo, Rockwell o Brinell) y ensayos de tracción, para verificar que propiedades mecánicas como la resistencia y la ductilidad cumplen las especificaciones.

He aquí un resumen simplificado de los controles típicos:

| Fase de control | Principales ámbitos de interés | Herramientas utilizadas |

|---|---|---|

| Materia prima | Verificación de la composición de la aleación | Espectrómetro, Certificaciones |

| Durante la extrusión | Temperatura, velocidad, estado de la matriz | Sensores, pirómetros |

| Post-extrusión (caliente) | Dimensiones críticas Comprobación de muestras | Calibres, Proyector de perfiles |

| Post-extrusión (frío) | Comprobación dimensional completa, defectos visuales | MMC, calibradores, inspección visual |

| Auditoría final de calidad | Propiedades mecánicas, acabado superficial, embalaje | Durómetro, Tensiómetro |

Auditoría final y documentación

Antes del envío, una auditoría final de calidad confirma que se han superado todos los controles anteriores y que los perfiles cumplen todas las especificaciones del pedido, incluidos los requisitos de embalaje. Una documentación exhaustiva proporciona trazabilidad y garantías al cliente. Este enfoque sistemático garantiza la perfiles de aluminio a medida que reciba responda sistemáticamente a sus expectativas de calidad.

¿Cuáles son los factores de coste de los perfiles de aluminio a medida?

¿Alguna vez ha recibido un presupuesto de perfiles de aluminio a medida y se ha preguntado por qué las cifras varían tanto? ¿No está seguro de lo que realmente determina el precio final y de cómo gestionar su presupuesto de forma eficaz?

Los principales factores de coste de los perfiles de aluminio a medida incluyen la materia prima (precio del lingote de aluminio), la complejidad del diseño del perfil, el utillaje (creación de matrices), las tolerancias requeridas, la elección de la aleación y el temple, el acabado superficial, la cantidad del pedido y cualquier procesamiento secundario necesario.

Comprender el desglose de estos costes es crucial para planificar eficazmente el proyecto y negociar con los proveedores. No se trata sólo del peso del aluminio; hay varios elementos que contribuyen significativamente a la factura final. Profundicemos en los factores clave que suelo comentar con los clientes de PTSMAKE para garantizar la transparencia y encontrar soluciones rentables.

Coste de las materias primas: La Fundación

Suele ser la parte más importante del coste. Los precios de los lingotes de aluminio fluctúan en función de la oferta y la demanda del mercado mundial, a menudo controladas por índices como el de la Bolsa de Metales de Londres (LME). La aleación elegida también es importante. Las aleaciones estándar como 6063 o 6061 suelen ser más rentables que las aleaciones de alta resistencia o especializadas (por ejemplo, la serie 7000) debido a los costes de los ingredientes y la disponibilidad.

Complejidad y tolerancias del diseño de perfiles

¿Qué grado de complejidad tiene su diseño? Las formas complejas con paredes muy finas, esquinas internas afiladas o múltiples secciones huecas requieren matrices más sofisticadas y velocidades de extrusión más lentas. Esto aumenta la dificultad de fabricación y, potencialmente, la tasa de desechos, lo que eleva los costes. Del mismo modo, exigir tolerancias más estrictas que las estándar requiere un control más preciso del proceso y amplios controles de calidad, lo que aumenta el gasto total. Siempre hay que encontrar un equilibrio entre la intención del diseño y la viabilidad de la fabricación.

Herramientas (matrices de extrusión) Inversión

La creación de la matriz de extrusión suele ser un coste único, a menudo denominado Ingeniería no recurrente5 (NRE). El coste de la matriz depende en gran medida de la complejidad del perfil, su tamaño y el tipo de acero utilizado. Los perfiles más complejos requieren matrices más complejas (y caras). Aunque se trata de una inversión inicial, la vida útil de la matriz influye en los costes a largo plazo de los pedidos repetidos.

Acabado superficial y operaciones secundarias

Haz tu perfiles de aluminio a medida ¿necesita un aspecto específico o un tratamiento adicional?

- Acabados superficiales: El anodizado (transparente o de color), el recubrimiento en polvo, la pintura, el pulido o el cepillado añaden pasos y costes. El enmascaramiento complejo para el acabado selectivo lo incrementa aún más.

- Operaciones secundarias: Cortar a longitudes específicas, taladrar agujeros, roscar, mecanizar con CNC, doblar o soldar añade mano de obra y tiempo de máquina, lo que repercute en el precio por pieza.

Cantidad del pedido

Las economías de escala desempeñan un papel importante. Las series de producción más grandes suelen tener un coste por unidad más bajo porque los tiempos de preparación y los costes de utillaje se amortizan en más piezas. Las series pequeñas de prototipos tendrán inevitablemente un coste por pieza más elevado que los volúmenes de producción en serie.

He aquí una visión simplificada de las repercusiones relativas en los costes:

| Factor de coste | Repercusión típica en los costes | Notas |

|---|---|---|

| Materia prima (aleación) | Alta | Fluctúa con el mercado, el tipo de aleación importa |

| Complejidad del perfil | Media a alta | Afecta al coste de la matriz y a la velocidad de extrusión |

| Utillaje (Die NRE) | Medio (una sola vez) | La complejidad es un factor clave |

| Tolerancias estrictas | Medio | Requiere más control de procesos y CC |

| Acabado superficial | De bajo a alto | Depende en gran medida del tipo y la complejidad |

| Operaciones secundarias | De bajo a alto | Depende del número y tipo de operaciones |

| Cantidad del pedido | Alta (Inversa) | A mayor cantidad, menor coste unitario |

Si conoce estos factores, podrá hablar con más conocimiento de causa sobre su perfiles de aluminio a medida proyecto, identificando potencialmente áreas de optimización de costes sin comprometer los requisitos esenciales.

¿Cómo garantizar la fiabilidad del proveedor a largo plazo?

Ha encontrado un gran proveedor para sus perfiles de aluminio personalizados, pero ¿cómo se asegura de que siga siéndolo? ¿Le preocupa que la calidad inicial o la comunicación se deterioren con el paso de los meses o los años?

Garantizar la fiabilidad del proveedor a largo plazo implica una comunicación continua, el establecimiento de expectativas claras, la supervisión del rendimiento mediante parámetros definidos, la realización de revisiones o auditorías periódicas y el fomento activo de una asociación de colaboración en lugar de una puramente transaccional.

Seleccionar a un proveedor es sólo el primer paso; mantener esa relación y garantizar un rendimiento constante requiere un esfuerzo continuo. Se trata de generar confianza y verificar los resultados a lo largo de todo el ciclo de vida de la relación. Basándonos en la experiencia de PTSMAKE en el fomento de colaboraciones a largo plazo, le explicamos cómo puede sentar las bases de una fiabilidad duradera con su proveedor. perfiles de aluminio a medida proveedor.

Establecer canales de comunicación claros

La comunicación eficaz es la base del éxito de cualquier asociación. No espere a que surjan problemas.

Controles periódicos

Programe reuniones periódicas (virtuales o en persona) para hablar de los proyectos en curso, las previsiones y cualquier posible problema. De este modo, ambas partes estarán en sintonía y podrán resolver los problemas de forma proactiva.

Puntos de contacto definidos

Asegúrese de saber con quién debe ponerse en contacto para cuestiones específicas (por ejemplo, preguntas técnicas, problemas de calidad, actualizaciones de programación). Así se agiliza la comunicación y se evitan confusiones.

Supervisar los indicadores clave de rendimiento (KPI)

No se puede gestionar lo que no se mide. Defina y realice un seguimiento de las métricas objetivas.

Métricas de calidad

Supervisar las tasas de defectos (PPM - partes por millón), el cumplimiento de las tolerancias dimensionales para su perfiles de aluminio a mediday la coherencia del acabado. Acordar cómo se notificarán y resolverán los problemas de calidad.

Resultados de la entrega

Seguimiento de los índices de entregas a tiempo (OTD). Los retrasos constantes pueden afectar significativamente a sus programas de producción. Conocer la capacidad y los plazos de entrega del proveedor es crucial.

Capacidad de respuesta

Aunque es más difícil de cuantificar, compruebe la rapidez con la que el proveedor responde a las consultas, solicitudes de presupuesto e inquietudes. Una comunicación lenta puede ser una señal de alarma.

Realizar revisiones y auditorías periódicas

Las revisiones formales y las auditorías ocasionales ayudan a verificar el cumplimiento y la capacidad en curso.

Análisis de empresas

Celebrar revisiones trimestrales o anuales para analizar el rendimiento general con respecto a los indicadores clave de rendimiento, revisar los costes, debatir las necesidades futuras y abordar cualquier preocupación estratégica.

Auditorías potenciales

Dependiendo de la criticidad del perfiles de aluminio a medidaSi la empresa no está preparada para ello, considere la posibilidad de realizar de vez en cuando auditorías de procesos o del sistema de calidad. No se trata de desconfiar, sino de garantizar la mejora continua y verificar que se mantienen las normas acordadas (como las que defendemos en PTSMAKE). Esto también ayuda a evaluar su Resistencia de la cadena de suministro6 contra posibles perturbaciones.

Fomentar la colaboración

Trate a su proveedor como a un socio. Comparta con ellos las previsiones pertinentes, involúcrelos desde el principio en las consideraciones de nuevos diseños para perfiles de aluminio a medida cuando proceda, y trabajar juntos para resolver los problemas. Un proveedor que se siente valorado es más probable que haga un esfuerzo adicional. Generar confianza, un valor fundamental en PTSMAKE, hace que todo sea más sencillo y eficaz a largo plazo. Un esfuerzo constante en estas áreas transforma una simple transacción con un proveedor en una asociación resistente y a largo plazo.

¿Qué tratamientos superficiales hay disponibles para los perfiles de aluminio a medida?

¿Alguna vez ha especificado un acabado para sus piezas de aluminio, sólo para descubrir más tarde que no era el adecuado para el trabajo? Una elección incorrecta puede afectar al aspecto de su producto y a su durabilidad.

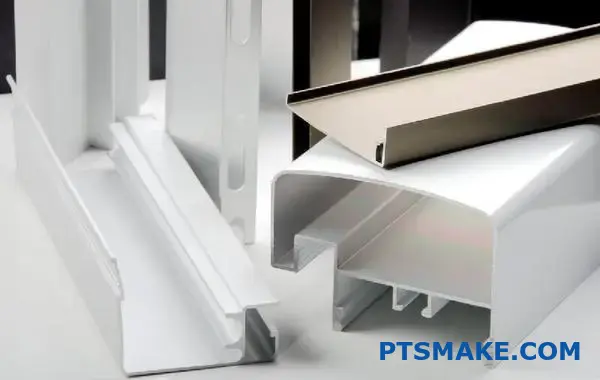

Entre los tratamientos superficiales más comunes para los perfiles de aluminio personalizados se encuentran el anodizado (transparente o coloreado), el recubrimiento en polvo, la pintura, los acabados mecánicos como el cepillado o el pulido, y los recubrimientos de conversión química. Cada método ofrece diferentes cualidades estéticas y protectoras.

Aunque el aluminio bruto tiene cierta resistencia natural a la corrosión, los tratamientos superficiales suelen ser esenciales para aumentar la durabilidad, mejorar el aspecto o añadir propiedades funcionales específicas al aluminio. perfiles de aluminio a medida. La elección depende en gran medida del entorno de uso final y del aspecto deseado. Exploremos las principales opciones que comentamos a menudo con los clientes de PTSMAKE.

Anodizado

El anodizado utiliza un proceso electroquímico para crear una capa de óxido más gruesa y controlada en la superficie del aluminio. Forma parte integral del metal, no es solo un revestimiento.

Anodizado transparente

Esto realza el aspecto metálico natural al tiempo que aumenta significativamente la resistencia a la corrosión y al desgaste. Es popular para piezas arquitectónicas y de electrónica de consumo.

Anodizado en color

Durante el proceso pueden añadirse tintes para conseguir varios colores, desde el negro y el bronce hasta tonos vibrantes. El color se sella dentro de la capa anódica, proporcionando un acabado duradero y atractivo.

Recubrimientos orgánicos

Consisten en aplicar una capa de material orgánico a la superficie.

Recubrimiento en polvo

El polvo seco se aplica electrostáticamente y después se cura con calor. Crea un acabado grueso, duradero y uniforme disponible en una amplia gama de colores y texturas. Es excelente para la protección contra la corrosión y la resistencia a los impactos, y se utiliza ampliamente en muebles de exterior y piezas de automoción.

Pintura líquida (capa húmeda)

Similar al revestimiento en polvo en cuanto a variedad de colores, la pintura líquida ofrece distintos métodos de aplicación y puede lograr apariencias específicas. Ofrece una buena protección, pero en algunos casos puede ser menos resistente al desconchado que el recubrimiento en polvo.

Deposición electroforética7 (E-Coating)

Este proceso utiliza una corriente eléctrica para depositar la pintura. Proporciona una excelente cobertura, incluidas formas complejas y superficies interiores, y suele utilizarse como imprimación o acabado independiente.

Acabados mecánicos

Estos tratamientos modifican la textura de la superficie por medios físicos antes de que puedan aplicarse otros revestimientos.

Cepillado

Crea un acabado satinado unidireccional con líneas finas. Suele utilizarse con fines decorativos en paneles de electrodomésticos o molduras arquitectónicas.

Pulido

El resultado es una superficie lisa y reflectante, desde un brillo satinado hasta un acabado de espejo.

Tratamientos químicos

Se trata de reacciones químicas con la superficie del aluminio.

Revestimiento de conversión de cromatos

Aplica una fina película química que mejora la resistencia a la corrosión y proporciona una base excelente para la adherencia de la pintura.

He aquí una rápida comparación de las opciones más comunes para perfiles de aluminio a medida:

| Característica | Anodizado | Recubrimiento en polvo | Pintura (húmeda) | Acabado mecánico |

|---|---|---|---|---|

| Beneficio principal | Durabilidad, desgaste | Versatilidad, resistencia | Opciones de color | Textura, aspecto |

| Corrosion Res. | De bueno a excelente | Excelente | Bien | Varía (Base) |

| Apariencia | Metálico/Colores | Ancho Color/Textura | Color ancho | Satinado a espejo |

| Coste relativo | Moderado | Moderado | Moderado | Bajo a moderado |

La elección del tratamiento de superficie adecuado implica un equilibrio entre la estética, los requisitos de rendimiento y el presupuesto para su proyecto específico. perfiles de aluminio a medida. Consultar con fabricantes experimentados como PTSMAKE puede ayudar a navegar eficazmente por estas opciones.

¿Cuáles son los factores de coste de los perfiles de aluminio a medida?

¿Alguna vez ha recibido presupuestos de perfiles de aluminio a medida que varían enormemente? ¿No sabe qué influye realmente en el precio final y cómo gestionar su presupuesto de forma eficaz?

Los factores clave del coste de los perfiles de aluminio a medida son el precio de la materia prima, la complejidad del diseño del perfil, el utillaje (creación de matrices), los requisitos de tolerancia, la selección de la aleación/el material, el acabado de la superficie, la cantidad del pedido y cualquier procesamiento secundario necesario.

Entender este desglose de costes es vital para planificar bien el proyecto y hablar con los proveedores. No se trata sólo del peso del metal; hay varios factores que influyen significativamente en la factura final. Veamos cuáles son los factores clave que suelo comentar con los clientes de PTSMAKE, en aras de la transparencia y la rentabilidad de sus proyectos. perfiles de aluminio a medida.

Coste de la materia prima

Suele ser la mayor parte del coste. Los precios del aluminio varían en función de la oferta y la demanda mundiales, a menudo vinculadas a índices de mercado. La aleación específica también importa. Las aleaciones comunes, como la 6063 o la 6061, suelen ser menos caras que las aleaciones de alta resistencia o especializadas, debido a los costes de los ingredientes y a lo fácil que es conseguirlas.

Diseño de perfiles y tolerancias

¿Cuál es la complejidad de su perfil? Los diseños con paredes muy finas, esquinas interiores afiladas o muchas secciones huecas necesitan matrices más avanzadas y velocidades de extrusión más lentas. Esto dificulta la fabricación y puede aumentar los residuos, con el consiguiente incremento de costes. Del mismo modo, exigir tolerancias muy ajustadas requiere un control más estricto del proceso y más comprobaciones de calidad, lo que aumenta el gasto. Se trata de encontrar un equilibrio entre lo que se diseña y lo que resulta práctico fabricar.

Costes de utillaje (matriz de extrusión)

La fabricación de la matriz de extrusión suele ser un gasto único, a veces denominado Ingeniería no recurrente8 (NRE). El coste de la matriz depende mucho de la complejidad del perfil, el tamaño y el tipo de acero utilizado para la matriz. Las matrices sencillas cuestan menos que las complejas. Aunque se trata de un coste inicial, la duración de la matriz influye en el coste de futuros pedidos repetidos.

Acabado de superficies y operaciones secundarias

Haz tu perfiles de aluminio a medida ¿necesita un aspecto específico o trabajo adicional tras la extrusión?

- Acabados superficiales: El anodizado, el recubrimiento en polvo, la pintura o los acabados mecánicos como el cepillado añaden pasos y costes.

- Operaciones secundarias: El corte a medida, el taladrado, el roscado, el mecanizado CNC, el plegado o la soldadura añaden mano de obra y tiempo de máquina, lo que afecta al precio por pieza.

Impacto de la cantidad del pedido

Los pedidos más grandes suelen implicar menores costes por pieza. Esto se debe a que los tiempos de preparación y los costes de utillaje se reparten entre más piezas. Naturalmente, los prototipos pequeños cuestan más por pieza que los grandes volúmenes de producción.

A continuación se explica cómo influyen estos factores en el coste:

| Factor de coste | Repercusión típica en los costes | Notas |

|---|---|---|

| Materia prima (aleación) | Alta | Fluctúa con el mercado, el tipo de aleación importa |

| Complejidad del perfil | Media a alta | Afecta al coste de la matriz y a la velocidad de extrusión |

| Utillaje (Die NRE) | Medio (una sola vez) | La complejidad es un factor clave |

| Tolerancias estrictas | Medio | Requiere más control de procesos y CC |

| Acabado superficial | De bajo a alto | Depende en gran medida del tipo y la complejidad |

| Operaciones secundarias | De bajo a alto | Depende del número y tipo de operaciones |

| Cantidad del pedido | Alta (Inversa) | A mayor cantidad, menor coste unitario |

Conocer estos factores le ayudará a tener mejores discusiones sobre su perfiles de aluminio a medida proyecto. Podría encontrar formas de reducir costes sin perder prestaciones esenciales.

Obtenga más información sobre la corrosión galvánica para evitar problemas al unir metales diferentes en sus diseños. ↩

Comprender el límite elástico ayuda a garantizar que sus componentes resistan la deformación permanente bajo tensión operativa. ↩

Descubra cómo la pasivación mejora la durabilidad y las opciones de acabado de sus piezas de aluminio. ↩

Comprenda cómo influye la ciencia de la medición precisa en la calidad final de sus piezas. ↩

Entender el NRE ayuda a clarificar los cargos únicos separados de los costes por pieza en su presupuesto. ↩

Explore estrategias para crear solidez frente a las interrupciones en el suministro de componentes. ↩

Haga clic para comprender mejor este proceso de revestimiento y mejorar sus conocimientos sobre la selección de materiales. ↩

Infórmese sobre los NRE para comprender los gastos iniciales independientes de los costes por pieza en los presupuestos de fabricación. ↩