## Was ist der Unterschied zwischen geschäumten und extrudierten Kühlkörpern?

Sind Sie unsicher, welches Herstellungsverfahren für Kühlkörper am besten für Ihre Anforderungen an das Wärmemanagement geeignet ist? Viele Ingenieure tun sich schwer mit der Wahl zwischen geschälten und extrudierten Kühlkörpern und wählen oft die falsche Option, weil sie die grundlegenden Unterschiede nicht verstehen. Dies kann zu Überhitzungsproblemen und geringerer Produktzuverlässigkeit führen.

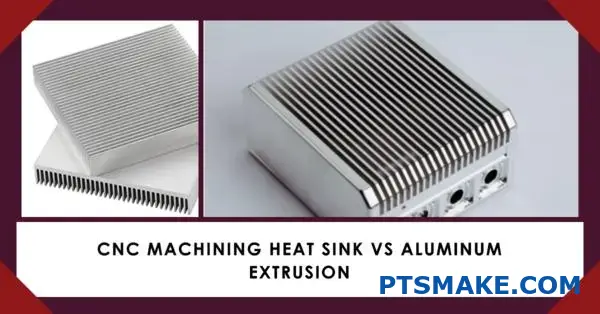

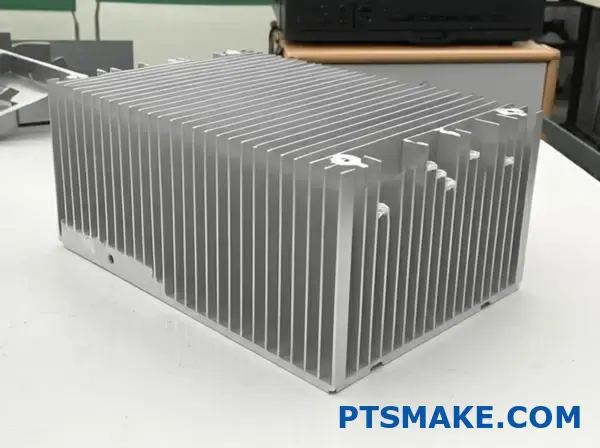

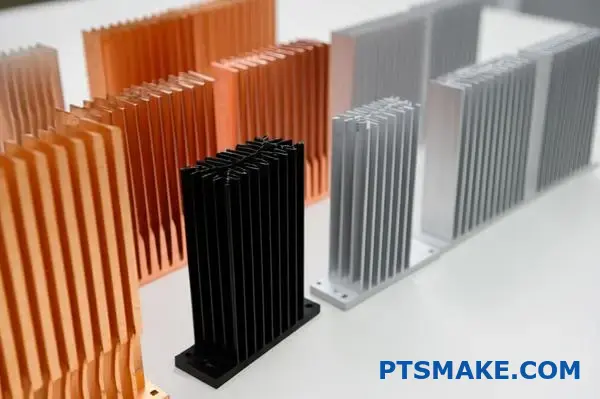

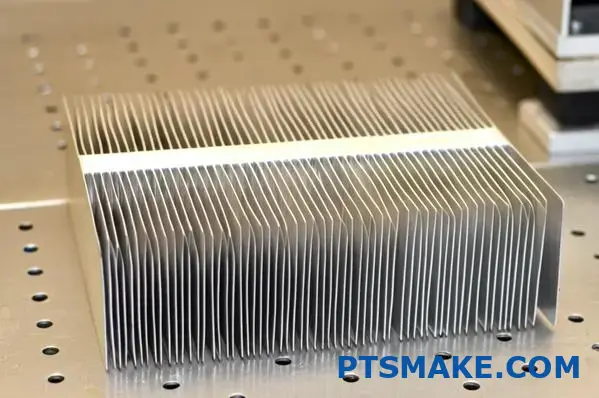

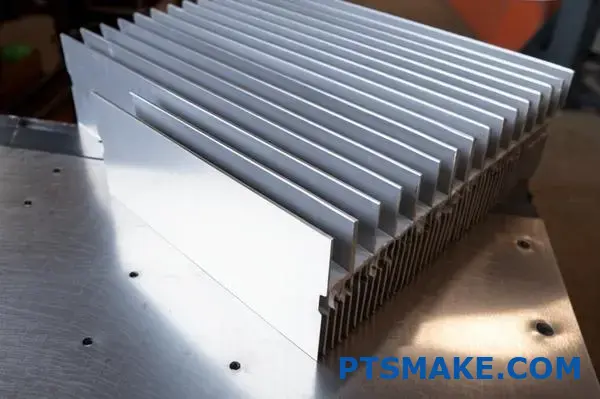

Geschnittene Kühlkörper bieten im Vergleich zu stranggepressten Kühlkörpern eine höhere Lamellendichte und thermische Effizienz. Beim Schälen werden dünnere, dicht gepackte Rippen aus massiven Metallblöcken hergestellt, während beim Strangpressen Aluminium durch eine Matrize gepresst wird, um einfachere, kostengünstigere Kühlkörperdesigns zu bilden.

Ich habe in unseren Produktionsstätten bei PTSMAKE ausgiebig mit beiden Typen gearbeitet. Die richtige Wahl hängt von Ihren spezifischen Anwendungsanforderungen ab. Wenn Sie eine maximale Kühlung auf kleinstem Raum benötigen, sind geschlitzte Kühlkörper in der Regel die bessere Wahl. Für einfachere Anwendungen mit begrenztem Budget sind extrudierte Varianten oft sinnvoller. Im Folgenden möchte ich die wichtigsten Unterschiede näher erläutern.

Werden Wärmesenken extrudiert?

Haben Sie sich jemals gefragt, warum manche elektronischen Geräte überhitzen, während andere unter Druck kühl bleiben? Das Geheimnis könnte in den Kühlkörpern liegen, aber wissen Sie, wie diese wichtigen Kühlkomponenten eigentlich hergestellt werden? Das Herstellungsverfahren kann den Unterschied zwischen einem Gerät, das vorzeitig ausfällt, und einem, das jahrelang zuverlässig funktioniert, ausmachen.

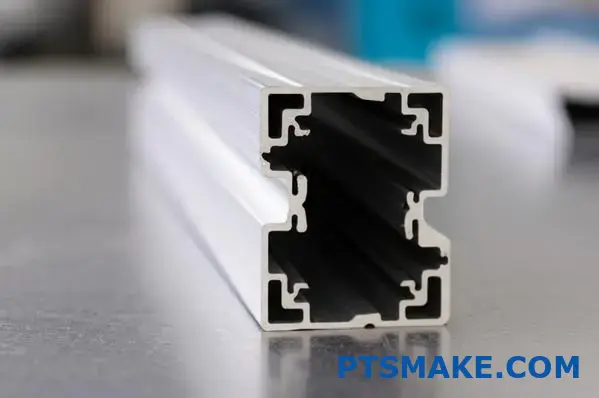

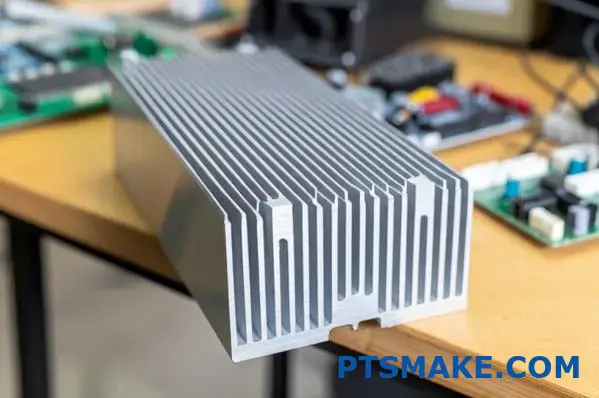

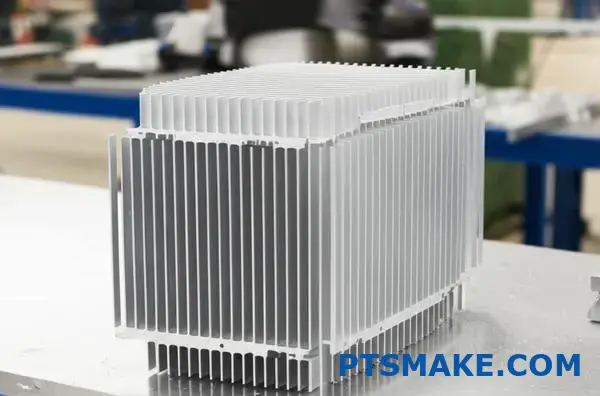

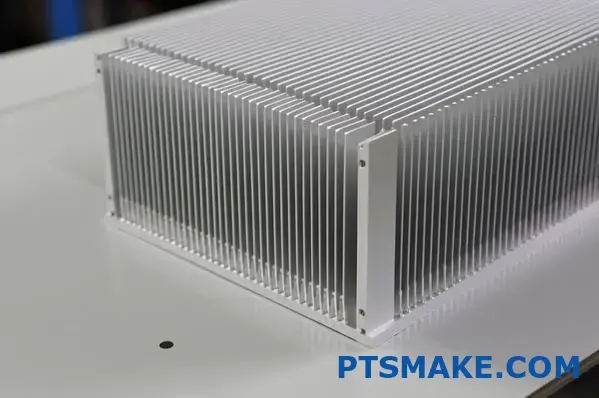

Ja, viele Kühlkörper werden stranggepresst, insbesondere Aluminiumkühlkörper. Beim Strangpressen wird Aluminium durch eine Matrize gepresst, um das Kühlkörperprofil in einem einzigen Arbeitsgang herzustellen. Dieses Herstellungsverfahren ist sehr beliebt, da es ein gutes Gleichgewicht zwischen Kosteneffizienz, thermischer Leistung und Designflexibilität für viele Kühlanwendungen bietet.

Die Grundlagen der Herstellung von stranggepressten Kühlkörpern

Die Extrusion ist eine der gängigsten Methoden zur Herstellung von Kühlkörpern, insbesondere für Anwendungen, die keine extrem hohe Kühlleistung erfordern. In den Jahren, die ich bei PTSMAKE verbracht habe, habe ich gesehen, wie das Extrusionsverfahren immer ausgefeilter wurde, aber die Grundprinzipien sind dieselben geblieben.

Der Extrusionsprozess wird erklärt

Das Aluminium-Strangpressverfahren beginnt mit dem Erhitzen von Aluminiumknüppeln auf etwa 800-925°F (427-496°C). Bei dieser Temperatur wird das Aluminium verformbar, aber nicht geschmolzen. Der erhitzte Knüppel wird dann mit einer hydraulischen Presse, die einen enormen Druck ausüben kann - je nach Komplexität und Größe des Profils oft zwischen 100 und 15.000 Tonnen - durch eine speziell entwickelte Matrize gepresst.

Was dieses Verfahren für die Herstellung von Kühlkörpern besonders wertvoll macht, ist die Tatsache, dass der gesamte Querschnitt gleichzeitig geformt wird, während das Aluminium durch die Matrize läuft. Nach dem Strangpressen werden die Profile abgekühlt, gerichtet und auf die gewünschte Länge zugeschnitten.

Vorteile von Kühlkörpern aus stranggepresstem Aluminium

Extrudierte Kühlkörper bieten mehrere Vorteile, die sie zur bevorzugten Wahl für viele Wärmemanagementanwendungen machen:

| Vorteil | Beschreibung |

|---|---|

| Kosten-Wirksamkeit | Niedrigere Werkzeug- und Produktionskosten im Vergleich zu anderen Methoden |

| Flexibilität bei der Gestaltung | Fähigkeit, komplexe Querschnitte in einem einzigen Arbeitsgang zu erstellen |

| Gute thermische Leistung | Ausreichend für viele allgemeine Kühlanwendungen |

| Materialeigenschaften | Aluminium bietet ein ausgezeichnetes Verhältnis zwischen Wärmeleitfähigkeit und Gewicht |

| Produktionsgeschwindigkeit | Hohe Ausstoßleistungen für große Mengenanforderungen |

Als jemand, der die Produktion von Tausenden von Kühlkörpern beaufsichtigt hat, kann ich bestätigen, dass der Kostenvorteil bei größeren Produktionsläufen, bei denen sich die anfänglichen Werkzeugkosten über viele Einheiten amortisieren, besonders deutlich wird.

Grenzen des Strangpressens bei der Herstellung von Kühlkörpern

Trotz seiner Beliebtheit hat das Extrusionsverfahren inhärente Grenzen, die Ingenieure bei der Entwicklung von Kühllösungen beachten sollten.

Physikalische Beschränkungen der Extrusion

Die Seitenverhältnis1 der Rippen (Höhe zu Breite) ist beim Strangpressen aufgrund der Physik des Metallflusses durch die Düse begrenzt. In der Regel kann dieses Verhältnis 10:1 nicht überschreiten, was bedeutet, dass sehr hohe, dünne Rippen nur schwer durch Strangpressen hergestellt werden können. Darüber hinaus gibt es Mindestanforderungen an die Dicke - in der Regel etwa 1,5 mm - um sicherzustellen, dass das Aluminium ordnungsgemäß durch die Düse fließt, ohne Defekte zu verursachen.

Überlegungen zur Leistung

Während stranggepresste Kühlkörper für viele Anwendungen ausreichend sind, reichen sie für Elektronik mit hoher Leistungsdichte möglicherweise nicht aus. Die Beschränkungen bei der Lamellendichte und -dicke wirken sich direkt auf die für die Wärmeableitung verfügbare Oberfläche aus, die ein entscheidender Faktor für die thermische Leistung ist.

Alternative Herstellungsmethoden für Kühlkörper

Wenn die Extrusion die Leistungsanforderungen nicht erfüllt, kommen verschiedene alternative Fertigungsmethoden ins Spiel:

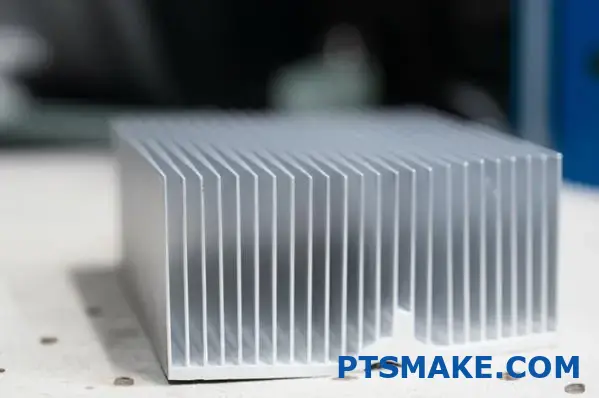

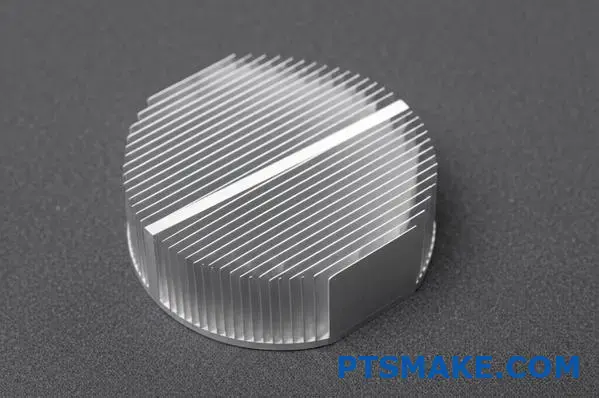

Geschützte Kühlkörper

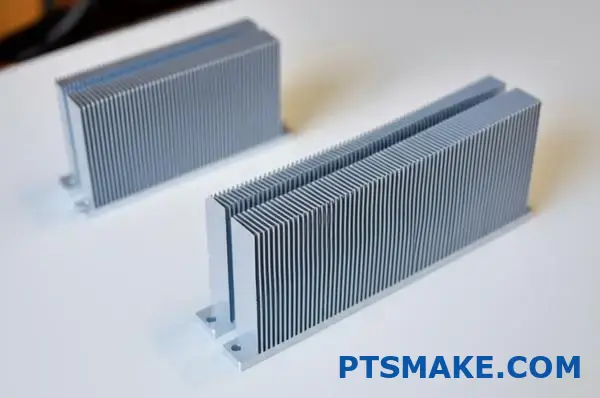

Beim Schälen werden die Lamellen aus einem massiven Metallblock (in der Regel Kupfer oder Aluminium) geschnitten. Bei diesem Verfahren können wesentlich dünnere Rippen und höhere Rippendichten als beim Strangpressen erzeugt werden, was zu einer deutlich verbesserten Wärmeleistung führt. Wir von PTSMAKE empfehlen Kühlkörper mit geschnittenen Rippen häufig für Anwendungen, bei denen eine maximale Kühlung auf begrenztem Raum erforderlich ist.

Druckguss-Kühlkörper

Beim Druckguss wird geschmolzenes Metall in einen Formhohlraum gespritzt. Dieses Verfahren ermöglicht komplexere Grundkörpergeometrien als das Strangpressen, erreicht aber in der Regel nicht die gleiche Lamellendichte oder das gleiche Aspektverhältnis. Das Druckgussverfahren ist besonders nützlich, wenn der Sockel des Kühlkörpers komplizierte Merkmale oder Befestigungsvorrichtungen benötigt.

Bonded Fin Kühlkörper

Für Anwendungen, die eine extrem hohe Leistung erfordern, bieten geklebte Lamellenkühlkörper eine hervorragende Lösung. Bei dieser Methode werden individuell gefertigte Rippen auf einer Grundplatte befestigt. Dies ermöglicht eine sehr hohe Rippendichte und die Verwendung unterschiedlicher Materialien für die Grundplatte und die Rippen, falls gewünscht.

Auswahl des richtigen Herstellungsverfahrens für Kühlkörper

Die Wahl zwischen extrudierten und anderen Kühlkörpertypen erfordert eine sorgfältige Abwägung mehrerer Faktoren:

| Faktor | Extrudierte Kühlkörper | Alternative Methoden |

|---|---|---|

| Thermische Leistung | Gut für allgemeine Anwendungen | Hervorragend geeignet für Anwendungen mit hoher Leistung |

| Kosten | Niedriger, insbesondere bei Lautstärke | Höher, aber durch Leistung gerechtfertigt |

| Entwurfskomplexität | Begrenzt durch Extrusionsbeschränkungen | Größere Flexibilität |

| Produktionsvolumen | Hervorragend geeignet für große Mengen | Einige bessere Alternativen für geringe Mengen |

| Überlegungen zum Gewicht | Leichtgewicht | Häufig schwerer aufgrund von Material oder Design |

Letztendlich geht es darum, die thermischen Anforderungen mit den Budgetbeschränkungen in Einklang zu bringen. Meiner Erfahrung nach spezifizieren viele Ingenieure ihre thermischen Lösungen zunächst zu hoch, was zu unnötigen Kosten führt. Umgekehrt unterschätzen andere ihren Kühlungsbedarf, was im Nachhinein zu Problemen mit der Zuverlässigkeit führt.

Industrieanwendungen für stranggepresste Kühlkörper

Kühlkörper aus stranggepresstem Aluminium finden ihren Platz in zahlreichen Branchen und Anwendungen:

- Unterhaltungselektronik (Computer, Audiogeräte)

- LED-Beleuchtungsarmaturen

- Stromversorgungen und Wechselrichter

- Elektronische Komponenten für die Automobilindustrie

- Telekommunikationsgeräte

- Industrielle Kontrollsysteme

Für diese Anwendungen stellt die Ausgewogenheit von Kosten, Leistung und Zuverlässigkeit, die extrudierte Kühlkörper bieten, oft die optimale Lösung dar.

Ist stranggepresstes Aluminium wärmebehandelbar?

Haben Sie schon einmal ein Projekt aus stranggepresstem Aluminium entworfen und sich dann gefragt, ob Sie die Festigkeit durch eine Wärmebehandlung verbessern könnten? Viele Ingenieure stehen vor diesem Dilemma, wenn sie den Spagat zwischen den Vorteilen des Strangpressens und dem Bedarf an verbesserten mechanischen Eigenschaften schaffen müssen. Ein falscher Ansatz kann zu Bauteilversagen oder unnötigen Herstellungskosten führen.

Ja, stranggepresstes Aluminium ist wärmebehandelbar, aber nur, wenn es zu wärmebehandelbaren Legierungsreihen (2xxx, 6xxx, 7xxx) gehört. Die Legierungen 6061 und 6063, die häufig für Strangpressprofile verwendet werden, sprechen besonders gut auf Wärmebehandlungsverfahren wie Lösungsglühen und Altern an, die ihre Festigkeitseigenschaften deutlich verbessern und gleichzeitig die komplexen Profile erhalten, die beim Strangpressen erzielt werden.

Verständnis der Wärmebehandlung für stranggepresstes Aluminium

Die Wärmebehandlung verändert die Mikrostruktur von Aluminiumlegierungen und verbessert ihre mechanischen Eigenschaften durch kontrollierte Heiz- und Kühlzyklen. Da ich mit Aluminium-Strangpressprofilen für verschiedene Wärmemanagementlösungen gearbeitet habe, weiß ich aus erster Hand, wie die richtige Wärmebehandlung über den Erfolg eines Projekts entscheiden kann.

Wärmebehandelbare vs. nicht wärmebehandelbare Aluminiumlegierungen

Nicht alle Aluminiumlegierungen reagieren auf die gleiche Weise auf eine Wärmebehandlung. Der Unterschied hängt in erster Linie von ihrer chemischen Zusammensetzung ab:

| Legierung Serie | Wärmebehandelbar? | Gemeinsame Anwendungen | Primäre Legierungselemente |

|---|---|---|---|

| 1xxx (rein) | Nein | Elektrische Leiter, Chemische Ausrüstung | 99%+ Aluminium |

| 2xxx | Ja | Luft- und Raumfahrt, Militär | Kupfer |

| 3xxx | Nein | Wärmetauscher, Kochgeschirr | Mangan |

| 4xxx | Teilweise | Schweißdrähte, Automobilindustrie | Silizium |

| 5xxx | Nein | Marine, Architektur | Magnesium |

| 6xxx | Ja | Strangpressprofile, Wärmesenken | Magnesium, Silizium |

| 7xxx | Ja | Flugzeugstrukturen, Hochbeanspruchte Teile | Zink |

Die Legierungen der Serie 6xxx sind für das Strangpressen besonders beliebt, da sie eine hervorragende Strangpressbarkeit mit einer guten Reaktion auf die Wärmebehandlung kombinieren. Bei PTSMAKE arbeiten wir häufig mit 6061 und 6063 für kundenspezifische stranggepresste Aluminiumkühlkörper, da sie ein optimales Gleichgewicht von Wärmeleitfähigkeit und mechanischer Festigkeit nach der Wärmebehandlung bieten.

Der Wärmebehandlungsprozess für stranggepresstes Aluminium

Die Wärmebehandlung von stranggepresstem Aluminium umfasst in der Regel drei Hauptstufen:

- Lösung Wärmebehandlung: Erhitzen des Aluminiums auf ca. 525°C (980°F), um die Legierungselemente in eine feste Lösung aufzulösen

- Abschrecken: Schnelles Abkühlen des Materials auf Raumtemperatur, in der Regel in Wasser, um eine übersättigte feste Lösung zu erzeugen

- Alterung: Entweder natürliche Alterung bei Raumtemperatur oder künstliche Alterung bei erhöhten Temperaturen (typischerweise 320-400°F oder 160-205°C) zur Bildung von verfestigenden Ausscheidungen

Dieses Verfahren verbessert die mechanischen Eigenschaften erheblich, da mikroskopisch kleine Ausscheidungen entstehen, die die Versetzungsbewegung in der Kristallstruktur des Aluminiums behindern.

Einfluss der Wärmebehandlung auf die Eigenschaften von stranggepresstem Aluminium

Eine Wärmebehandlung kann die Eigenschaften von stranggepressten Aluminiumprofilen drastisch verändern und ihre Festigkeit im Vergleich zum stranggepressten Zustand oft verdoppeln oder sogar verdreifachen.

Mechanische Verbesserungen von Immobilien

Zum Beispiel hat 6061 Aluminium im stranggepressten Zustand (T1-Zustand) eine typische Zugfestigkeit von etwa 18-20 ksi (125-140 MPa). Nach einer ordnungsgemäßen Wärmebehandlung im T6-Zustand erhöht sich diese auf etwa 42-45 ksi (290-310 MPa). Dieser Festigkeitszuwachs geht mit minimalen Maßänderungen einher, so dass die komplexen Querschnittsgeometrien, die während des Strangpressens erreicht werden, erhalten bleiben.

Überlegungen zur Wärmeleitfähigkeit

Bei der Konstruktion von Kühlkörpern aus stranggepresstem Aluminium ist die Wärmeleitfähigkeit ebenso wichtig wie die mechanische Festigkeit. Interessanterweise hat die Wärmebehandlung eine relativ geringe Auswirkung auf die Wärmeleitfähigkeit im Vergleich zu ihrer Auswirkung auf die Festigkeit. Bei 6063-Aluminium sinkt die Wärmeleitfähigkeit nach einer Wärmebehandlung auf T6-Zustand in der Regel nur um etwa 5-10%, wobei die hervorragenden Wärmeableitungseigenschaften erhalten bleiben.

Herausforderungen bei der Wärmebehandlung von stranggepresstem Aluminium

Obwohl die Wärmebehandlung erhebliche Vorteile bietet, ist sie nicht ohne Probleme:

Verzerrung und Verformung

Lange, dünne Strangpressprofile mit komplexen Querschnitten können sich während der Schnellabschreckphase der Wärmebehandlung verziehen. Nach meiner Erfahrung bei der Arbeit mit kundenspezifischen Kühlkörperdesigns hat dies gelegentlich zusätzliche Richtvorgänge oder sogar Neukonstruktionen mit gleichmäßigeren Wandstärken erforderlich gemacht, um den Verzug zu minimieren.

Ungleiche Eigenschaften

Dickere Abschnitte kühlen beim Abschrecken langsamer ab als dünnere, was zu Schwankungen der mechanischen Eigenschaften in einem komplexen Strangpressprofil führen kann. Für kritische Anwendungen empfehlen wir manchmal die Entwicklung von Strangpressprofilen mit gleichmäßigeren Wandstärken oder die Nachbearbeitung von Plattenmaterial für Teile, die extrem gleichmäßige Eigenschaften erfordern.

Kompromisse bei der Korrosionsbeständigkeit

Während die Wärmebehandlung die Festigkeit erhöht, kann sie manchmal die Korrosionsbeständigkeit verringern, insbesondere in Meeresumgebungen. Für Anwendungen, bei denen sowohl die Festigkeit als auch die Korrosionsbeständigkeit entscheidend sind, ist die Auswahl der Legierung besonders wichtig. Manchmal kann eine etwas weniger feste Legierung mit besseren Korrosionseigenschaften die bessere Wahl für langfristige Zuverlässigkeit sein.

Gängige Wärmebehandlungen für stranggepresste Aluminiumkühlkörper

Für Wärmemanagementanwendungen wie Kühlkörper werden üblicherweise verschiedene Temperaturbezeichnungen verwendet:

- T4: Lösungsgeglüht und natürlich gealtert

- T5: Aus der Extrusion gekühlt und künstlich gealtert

- T6: Lösungsgeglüht und künstlich gealtert (bietet höchste Festigkeit)

Der Härtegrad T6 wird häufig für Kühlkörper bevorzugt, die mechanischen Belastungen standhalten und gleichzeitig bei hohen Betriebstemperaturen formstabil bleiben müssen. Der T5-Zustand bietet einen guten Kompromiss zwischen verbesserter Festigkeit und Herstellungskosten, wenn die höchste Festigkeit nicht erforderlich ist.

Optimierung von stranggepressten Aluminiumkühlkörpern durch Wärmebehandlung

Nach meiner Erfahrung bei der Entwicklung von Kühllösungen für verschiedene Branchen hängt die Entscheidung für eine Wärmebehandlung von stranggepressten Aluminiumkühlkörpern von mehreren anwendungsspezifischen Faktoren ab:

- Betriebstemperaturbereich

- Mechanische Beanspruchung (Montagekräfte, Vibration)

- Gewicht und Platzbeschränkungen

- Kostensensibilität

- Produktionsvolumen

Für Hochleistungscomputeranwendungen, bei denen Kühlkörper durch Montagedruck oder Stöße und Vibrationen erheblichen mechanischen Belastungen ausgesetzt sein können, bieten wärmebehandelte 6061-T6-Strangpressprofile oft das beste Gleichgewicht aus thermischer Leistung und mechanischer Zuverlässigkeit.

Woraus werden stranggepresste Kühlkörper hergestellt?

Haben Sie schon einmal auf ein heiß laufendes Gerät gestarrt und sich gefragt, was es vor dem Schmelzen bewahrt? Oder haben Sie vielleicht schon einmal einen Kühlkörper in der Hand gehabt und sich gefragt, was genau diesem leichten Metallteil seine beeindruckende Kühlleistung verleiht? Das richtige Material kann den Unterschied zwischen optimaler Leistung und katastrophalem thermischem Versagen ausmachen.

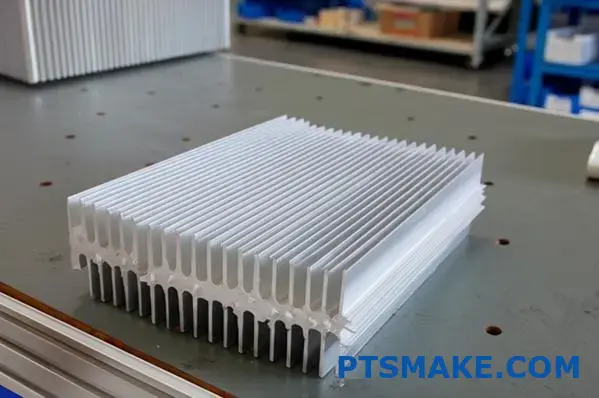

Stranggepresste Kühlkörper werden in erster Linie aus Aluminiumlegierungen hergestellt, wobei 6063 und 6061 die häufigste Wahl sind. Diese Legierungen bieten ein hervorragendes Gleichgewicht aus Wärmeleitfähigkeit, mechanischer Festigkeit und Strangpressbarkeit. Das Aluminium wird unter Druck durch eine Matrize gepresst, um die charakteristische Rippenstruktur des Kühlkörpers zu erzeugen, die die Oberfläche für die Wärmeableitung maximiert.

Die wichtigsten Materialien in stranggepressten Kühlkörpern

Durch meine Arbeit mit Wärmemanagementlösungen für verschiedene Branchen habe ich aus erster Hand erfahren, wie sich die Materialauswahl auf die Leistung von Kühlkörpern auswirkt. Die Wahl des richtigen Materials ist entscheidend für den Ausgleich zwischen den Anforderungen an die Wärmeableitung und den Fertigungseinschränkungen.

Aluminium: Der Standardträger

Aluminium dominiert den Markt für stranggepresste Kühlkörper aus mehreren zwingenden Gründen. Mit einer Wärmeleitfähigkeit von etwa 205-237 W/m-K (je nach Legierung) leitet Aluminium die Wärme effizient von kritischen Komponenten ab. Was Aluminium für das Strangpressen besonders geeignet macht, ist seine hervorragende Formbarkeit bei hohen Temperaturen.

Zu den gängigsten Aluminiumlegierungen für stranggepresste Kühlkörper gehören:

| Legierung | Wärmeleitfähigkeit (W/m-K) | Wesentliche Merkmale | Typische Anwendungen |

|---|---|---|---|

| 6063 | 201-218 | Ausgezeichnete Extrudierbarkeit, gute Oberflächengüte | Unterhaltungselektronik, LED-Beleuchtung |

| 6061 | 167-173 | Bessere Festigkeit, gute Bearbeitbarkeit | Telekommunikation, Stromversorgungen |

| 6005 | 170-180 | Erhöhte Festigkeit, mäßige Extrudierbarkeit | Industrieelektronik, militärische Anwendungen |

Warum 6063-Aluminium die beste Wahl für Kühlkörperextrusionen ist

In den Jahren, in denen ich bei PTSMAKE mit thermischen Lösungen arbeite, habe ich festgestellt, dass 6063-Aluminium für stranggepresste Kühlkörper besonders beliebt ist. Sein Magnesium- und Siliziumgehalt sorgt für ein perfektes Gleichgewicht der Eigenschaften:

- Hervorragende Extrudierbarkeit: Fließt außergewöhnlich gut durch komplexe Stümpfe

- Ausgezeichnete thermische Leistung: Mit die höchste Wärmeleitfähigkeit in der 6xxx-Serie

- Attraktives Aussehen: Gut geeignet für Eloxalbehandlungen

- Angemessene Stärke: Ausreichend für die meisten thermischen Anwendungen

- Kosten-Wirksamkeit: Wirtschaftlicher als höherwertige Legierungen

Diese Kombination macht 6063 zur ersten Wahl für etwa 70% der von uns hergestellten extrudierten Kühlkörper.

Alternative Materialien für spezialisierte Anwendungen

Obwohl Aluminium dominiert, werden gelegentlich auch andere Materialien für spezielle Anwendungen von stranggepressten Kühlkörpern verwendet:

Kupfer-Legierungen

Kupfer bietet im Vergleich zu Aluminium eine bessere Wärmeleitfähigkeit (385-400 W/m-K). Kupfer-Strangpressprofile sind jedoch weniger verbreitet:

- Höhere Materialkosten (3-4 mal teurer als Aluminium)

- Höheres Gewicht (Kupfer ist etwa 3 Mal dichter als Aluminium)

- Anspruchsvolleres Strangpressverfahren, das höhere Temperaturen und Drücke erfordert

Bei PTSMAKE empfehlen wir kupferbasierte Lösungen in der Regel nur für die anspruchsvollsten thermischen Anwendungen, bei denen der Leistungsvorteil den Kostenaufschlag rechtfertigt.

Aluminium-Siliziumkarbid-Verbundwerkstoffe (AlSiC)

Für spezielle Anwendungen, die Wärmeausdehnungskoeffizient2 Passend zu elektronischen Bauteilen (insbesondere in der Leistungselektronik) können Metallmatrix-Verbundwerkstoffe wie AlSiC verwendet werden. Bei diesen Werkstoffen wird Aluminium mit Siliziumkarbidpartikeln kombiniert, um Verbundwerkstoffe mit maßgeschneiderten Eigenschaften zu schaffen. Sie werden jedoch selten stranggepresst, sondern in der Regel durch Gießen oder pulvermetallurgische Verfahren hergestellt.

Einfluss des Herstellungsprozesses auf die Materialeigenschaften

Das Extrusionsverfahren selbst beeinflusst die endgültigen Eigenschaften von Kühlkörpermaterialien. Das Verständnis dieser Effekte hilft Ingenieuren bei der Entwicklung effektiverer thermischer Lösungen.

Kornstruktur und Richtcharakteristik

Beim Strangpressen dehnen sich die Aluminiumkörner in Richtung des Materialflusses aus, wodurch eine anisotrope Wärmeleitfähigkeit entsteht. Meiner Erfahrung nach kann dies zu Wärmeleitfähigkeitswerten führen, die in Strangpressrichtung 5-10% höher sind als in Querrichtung.

Bei kritischen Anwendungen berücksichtigen wir diese Richtungsabhängigkeit bei der Ausrichtung der Kühlkörper relativ zu den Wärmequellen und dem Luftstrom.

Möglichkeiten der Wärmebehandlung

Die meisten Aluminiumkühlkörper werden nach dem Strangpressen in irgendeiner Form wärmebehandelt, um die Festigkeit und Stabilität zu erhöhen:

- T5-Temperatur: Künstlich gealtert nach dem Strangpressen zur moderaten Verbesserung der Festigkeit

- T6 Temperament: Lösungsgeglüht und künstlich gealtert für maximale Festigkeit

Der Unterschied in der Wärmeleitfähigkeit zwischen diesen Behandlungen ist minimal (in der Regel weniger als 5% bei der T6-Behandlung), während sich die mechanischen Eigenschaften deutlich verbessern können.

Oberflächenbehandlungen für verbesserte Leistung

Rohe Aluminiumkühlkörper werden häufig Oberflächenbehandlungen unterzogen, die sowohl die Leistung als auch das Aussehen beeinflussen:

Eloxieren

Beim Eloxieren wird eine kontrollierte Oxidschicht auf der Aluminiumoberfläche erzeugt, die:

- Verbessert die Korrosionsbeständigkeit

- Bietet elektrische Isolierung

- Ermöglicht Farbfärbung

- Verringert die Wärmeleitfähigkeit geringfügig (typischerweise 1-3%)

Bei den meisten Anwendungen überwiegen die schützenden Vorteile der Eloxierung die geringfügige Verringerung der thermischen Leistung. Bei PTSMAKE empfehlen wir in der Regel eine schwarze Eloxierung für Kühlkörper in sichtbaren Anwendungen, da sie auch die Strahlungswärmeübertragung durch erhöhte Emissivität verbessert.

Vernickeln

In Umgebungen, in denen Korrosionsbeständigkeit von größter Bedeutung ist, kann eine Nickelbeschichtung verwendet werden. Dadurch wird eine Barriere geschaffen, die das Aluminiumsubstrat schützt, aber aufgrund der geringeren Wärmeleitfähigkeit der Beschichtung mit einem bescheidenen Verlust an Wärmeleistung verbunden ist.

Überlegungen zur Materialauswahl für bestimmte Anwendungen

Das optimale Kühlkörpermaterial hängt stark von den Anwendungsanforderungen ab. In meiner Beratungsarbeit mit Kunden berücksichtige ich in der Regel Folgendes:

Unterhaltungselektronik

Für Verbrauchergeräte, bei denen Kosten und Gewicht entscheidend sind, ist Standard-Aluminium 6063 normalerweise die beste Wahl. Das Strangpressverfahren ermöglicht die kostengünstige Herstellung komplexer Rippenstrukturen, die die Kühlung auf kleinstem Raum maximieren.

LED-Beleuchtung

LED-Anwendungen profitieren häufig von 6063-Aluminium mit schwarzer Eloxierung. Das verbesserte Emissionsvermögen hilft bei der Strahlungskühlung, während die Formbarkeit des Materials runde oder kundenspezifische Strangpressprofile ermöglicht, die sich direkt in das Design der Halterung integrieren lassen.

Leistungselektronik

Anwendungen mit hoher Leistung können teurere Materialien wie 6061-T6 oder sogar Lösungen auf Kupferbasis rechtfertigen. Die zusätzlichen Kosten werden durch eine verbesserte Zuverlässigkeit und die Fähigkeit, höhere Leistungsdichten in Umrichter- und Wechselrichteranwendungen zu bewältigen, ausgeglichen.

Kfz-Elektronik

Automobilumgebungen erfordern eine hervorragende Vibrationsfestigkeit und Temperaturwechselfähigkeit. Für diese Anwendungen empfehlen wir häufig 6061er Aluminium mit entsprechenden Montageüberlegungen, um die rauen Bedingungen unter der Motorhaube zu meistern.

Kosten-Nutzen-Analyse der Materialauswahl

Wenn ich Kunden bei der Auswahl von Kühlkörpermaterial berate, betone ich immer, wie wichtig es ist, die gesamten Systemkosten und nicht nur den Materialpreis zu berücksichtigen. Eine etwas teurere Aluminiumlegierung, die eine 10% bessere thermische Leistung ermöglicht, könnte dies ermöglichen:

- Geringere Gesamtgröße des Kühlkörpers

- Geringerer Bedarf an Lüftern oder sogar passive Kühlung

- Längere Lebensdauer der Komponenten durch niedrigere Betriebstemperaturen

- Verbesserte Produktzuverlässigkeit

Dieser ganzheitliche Ansatz stellt sicher, dass die kosteneffektivste Lösung für die jeweilige Anwendung gefunden wird und nicht einfach das billigste verfügbare Material verwendet wird.

Wie werden Aluminium-Strangpressprofile wärmebehandelt?

Haben Sie sich jemals mit Aluminium-Strangpressprofilen herumgeschlagen, die für Ihre Anwendung nicht stark genug waren? Oder haben Sie sich gefragt, warum einige Aluminiumkomponenten hohen Belastungen standhalten, während andere sich verbiegen oder brechen? Der Unterschied liegt oft in einem entscheidenden Fertigungsschritt, der gewöhnliches Aluminium in etwas Außergewöhnliches verwandelt.

Die Wärmebehandlung von Aluminiumstrangpressprofilen umfasst einen dreistufigen Prozess: Lösungsglühen (Erhitzen auf ca. 980°F), Abschrecken (schnelles Abkühlen in Wasser) und Altern (entweder auf natürliche Weise bei Raumtemperatur oder künstlich bei 320-400°F). Dieses Verfahren erhöht die Festigkeit und Härte von wärmebehandelbaren Aluminiumlegierungen wie 6061 und 6063 erheblich, wobei die Strangpressform erhalten bleibt.

Die Wissenschaft hinter der Wärmebehandlung von Aluminium-Strangpressprofilen

Die Wärmebehandlung verändert Aluminium auf mikrostruktureller Ebene grundlegend und verwandelt relativ weiche Strangpressprofile in Bauteile mit deutlich verbesserten mechanischen Eigenschaften. Ich habe zahllose Wärmebehandlungsvorgänge beaufsichtigt und bin immer wieder beeindruckt von den Veränderungen.

Verständnis der Aushärtung von Niederschlägen

Die gängigste Wärmebehandlung für Aluminium-Strangpressprofile ist das Ausscheidungshärten (auch Aushärtung genannt). Dieses Verfahren funktioniert, weil bestimmte Aluminiumlegierungen Elemente wie Kupfer, Magnesium und Silizium enthalten, die bei verschiedenen Temperaturen eine unterschiedliche Löslichkeit in Aluminium aufweisen.

Bei der Lösungsglühung lösen sich diese Legierungselemente in der Aluminiummatrix auf. Durch das Abschrecken werden diese Elemente an ihrem Platz "festgehalten", wodurch eine instabile übersättigte Lösung entsteht. Während der Alterung bilden diese Elemente mikroskopisch kleine Ausscheidungen, die die Versetzungsbewegung innerhalb der Kristallstruktur blockieren und das Material erheblich stärken.

Wärmebehandelbare vs. nicht wärmebehandelbare Aluminiumlegierungen

Nicht alle Aluminiumlegierungen sprechen auf eine Wärmebehandlung an. Die Fähigkeit hängt ganz von ihrer chemischen Zusammensetzung ab:

| Legierung Serie | Wärmebehandelbar? | Allgemeine Extrusionsanwendungen |

|---|---|---|

| 1xxx (rein) | Nein | Elektrische Leitungen, dekorative Verkleidungen |

| 2xxx | Ja | Komponenten für die Luft- und Raumfahrt, hochfeste Anwendungen |

| 3xxx | Nein | Wärmetauscher, architektonische Anwendungen |

| 4xxx | Teilweise | Schweißdrähte (selten stranggepresst) |

| 5xxx | Nein | Marineanwendungen, architektonische Produkte |

| 6xxx | Ja | Strukturbauteile, Kühlkörper, Architekturprofile |

| 7xxx | Ja | Strukturen für die Luft- und Raumfahrt, Hochleistungsanwendungen |

Die Legierungen der Serie 6xxx, insbesondere 6061 und 6063, sind die Arbeitspferde der Aluminiumstrangpressindustrie. Diese Legierungen enthalten Magnesium und Silizium, die bei der Wärmebehandlung stärkende Mg₂Si-Ausscheidungen bilden.

Der Wärmebehandlungsprozess Schritt für Schritt

Bei PTSMAKE wenden wir ein sorgfältig kontrolliertes Wärmebehandlungsverfahren für Aluminium-Strangpressprofile an, das aus drei kritischen Phasen besteht:

1. Lösung Wärmebehandlung

In diesem ersten Schritt werden die Aluminium-Strangpressprofile auf ca. 525 °C (980 °F) erhitzt und für eine ausreichende Zeit (in der Regel 1 bis 2 Stunden, je nach Dicke des Profils) auf dieser Temperatur gehalten. Dadurch werden die Legierungselemente in der Aluminiummatrix in fester Lösung aufgelöst.

Die Temperaturregelung muss präzise sein: Ist sie zu niedrig, lösen sich nicht alle Ausscheidungen auf; ist sie zu hoch, kann das Aluminium teilweise schmelzen und irreversible Schäden verursachen. Aus diesem Grund verwenden professionelle Wärmebehandlungsanlagen computergesteuerte Öfen mit mehreren Temperaturüberwachungspunkten.

2. Abschrecken

Nach der Lösungsglühung müssen die Strangpressprofile schnell auf Raumtemperatur abgekühlt werden, normalerweise in Wasser. Dadurch "gefrieren" die Legierungselemente an Ort und Stelle und es entsteht ein übersättigter Mischkristall.

Das Abschrecken ist vielleicht der kritischste Schritt, da es schnell genug erfolgen muss, um zu verhindern, dass die Legierungselemente grobe Ausscheidungen bilden, die das Verfestigungspotenzial verringern würden. Bei komplexen Strangpressprofilen muss der Abschreckprozess sorgfältig gesteuert werden, um den Verzug zu minimieren.

Meiner Erfahrung nach ist das häufigste Problem beim Abschrecken der Verzug, insbesondere bei langen, dünnwandigen Strangpressprofilen. Um dem entgegenzuwirken, verwenden wir manchmal Vorrichtungen, um die Geradheit während des Abschreckens aufrechtzuerhalten, oder führen nach dem Abschrecken Richtarbeiten durch.

3. Alterung

Der letzte Schritt ist die Reifung, die es in zwei Varianten gibt:

- Natürliche Alterung: Tritt bei Raumtemperatur über Tage oder Wochen auf

- Künstliche Alterung: Erfolgt bei erhöhten Temperaturen (typischerweise 320-400°F oder 160-205°C) über mehrere Stunden

Die künstliche Alterung beschleunigt die Bildung von verfestigenden Ausscheidungen und führt im Allgemeinen zu einer höheren Festigkeit als die natürliche Alterung. Die Dauer und die Temperatur der künstlichen Alterung bestimmen die endgültigen Eigenschaften - höhere Temperaturen führen in der Regel zu einer schnelleren Alterung, aber möglicherweise zu einer geringeren Spitzenfestigkeit.

Für 6061-Strangpressprofile könnte ein typischer künstlicher Alterungszyklus 8 Stunden bei 177°C (350°F) betragen, um einen T6-Temperzustand zu erreichen. Die genauen Parameter hängen jedoch von der Dicke des Profils und den gewünschten Eigenschaften ab.

Allgemeine Temperaturbezeichnungen für Aluminium-Strangpressprofile

Der Wärmebehandlungsprozess führt zu verschiedenen Bezeichnungen für den Zustand des Materials:

| Temperament | Beschreibung | Typische Eigenschaften im Vergleich zu as-extrudiert |

|---|---|---|

| F | Wie hergestellt | Baseline (keine kontrollierten Eigenschaften) |

| T1 | Aus der Extrusion gekühlt und natürlich gealtert | Mäßiger Anstieg der Stärke |

| T4 | Lösungsgeglüht und natürlich gealtert | Signifikante Festigkeitssteigerung, gute Verformbarkeit |

| T5 | Aus der Extrusion gekühlt und künstlich gealtert | Gute Festigkeit, wirtschaftliches Verfahren |

| T6 | Lösungsgeglüht und künstlich gealtert | Maximale Festigkeit und Härte |

| T651 | T6 + Stressabbau durch Stretching | Verbesserte Geradheit, reduzierte innere Spannungen |

T6 ist der gängigste Zustand für Struktur- und Hochleistungsanwendungen, da er die höchste Festigkeit bietet. Bei 6061 Aluminium kann die Wärmebehandlung die Streckgrenze von etwa 8 ksi (55 MPa) im stranggepressten Zustand auf etwa 35 ksi (240 MPa) im T6-Zustand erhöhen - eine bemerkenswerte Verbesserung.

Herausforderungen und Überlegungen bei der Wärmebehandlung von Aluminium-Strangpressprofilen

Die Wärmebehandlung bietet zwar erhebliche Vorteile, bringt aber auch einige Herausforderungen mit sich, die ein sorgfältiges Management erfordern:

Verzerrungskontrolle

Die schnellen Temperaturwechsel während der Wärmebehandlung können Verformungen verursachen, insbesondere bei komplexen oder asymmetrischen Profilen. Bei PTSMAKE haben wir mehrere Strategien entwickelt, um den Verzug zu minimieren:

- Verwendung von Stützvorrichtungen bei der Wärmebehandlung

- Gestaltung von Strangpressprofilen mit möglichst einheitlichen Wandstärken

- Einbindung von Richtvorgängen nach der Wärmebehandlung

- Anwendung des Härtegrads T651 (Recken nach der Wärmebehandlung) für kritische Geradheitsanforderungen

Änderungen der Dimensionen

Die Wärmebehandlung kann bei Aluminium-Strangpressprofilen zu leichten Maßänderungen führen. Normalerweise wachsen 6061- und 6063-Strangpressprofile während der Wärmebehandlung um etwa 0,1-0,3%. Bei Präzisionsanwendungen berücksichtigen wir dieses Wachstum entweder bei der Konstruktion oder führen nach der Wärmebehandlung eine Endbearbeitung durch.

Überlegungen zur Oberflächenbeschaffenheit

Wärmebehandlung und Abschrecken können das Aussehen der Oberfläche von Aluminium-Strangpressprofilen beeinträchtigen. Eine ordnungsgemäße Reinigung vor der Wärmebehandlung ist wichtig, um Fleckenbildung zu vermeiden. Außerdem können die Temperatur und die Wasserqualität beim Abschrecken das endgültige Aussehen der Oberfläche erheblich beeinflussen.

Für architektonische Anwendungen, bei denen es auf das Aussehen ankommt, empfehlen wir häufig eine Eloxierung nach der Wärmebehandlung, um eine gleichmäßige, attraktive Oberfläche zu erzielen, die auch einen Korrosionsschutz bietet.

Optimierung der Wärmebehandlung für spezifische Anwendungen

Unterschiedliche Anwendungen erfordern unterschiedliche Ansätze bei der Wärmebehandlung:

Strukturelle Komponenten

Bei strukturellen Anwendungen ist die Maximierung der Festigkeit in der Regel die Priorität. Eine vollständige T6-Wärmebehandlung bietet die höchste Festigkeit und ist im Allgemeinen die zusätzlichen Bearbeitungskosten für sicherheitskritische Komponenten wert.

Thermomanagement-Anwendungen

Für Kühlkörper aus stranggepresstem Aluminium Bei der Wahl der Wärmebehandlung müssen mechanische Anforderungen und Wärmeleitfähigkeit gegeneinander abgewogen werden. Während die Wärmebehandlung die Wärmeleitfähigkeit geringfügig verringert (um etwa 5-10%), überwiegen die verbesserten mechanischen Eigenschaften oft diesen Nachteil bei Anwendungen, die eine hohe Montagefestigkeit erfordern oder in vibrationsreichen Umgebungen eingesetzt werden.

Kostensensitive Anwendungen

Wenn die Kosten eine wichtige Rolle spielen, bietet das T5-Temperverfahren (Abkühlung nach der Extrusion, gefolgt von künstlicher Alterung) einen guten Kompromiss. Es überspringt die Schritte der Lösungsglühung und des Abschreckens und bietet dennoch eine deutliche Festigkeitsverbesserung gegenüber dem stranggepressten Zustand.

Qualitätskontrolle bei der Wärmebehandlung von Aluminiumstrangpressen

Gleichbleibende Qualität bei der Wärmebehandlung erfordert eine strenge Überwachung und Prüfung:

- Härteprüfung bietet eine schnelle Überprüfung der Wirksamkeit der Wärmebehandlung

- Zugfestigkeitsprüfung bestätigt, dass die mechanischen Eigenschaften den Spezifikationen entsprechen

- Messungen der elektrischen Leitfähigkeit kann indirekt die ordnungsgemäße Wärmebehandlung überprüfen

- Metallographische Untersuchung zeigt mikrostrukturelle Merkmale

Bei PTSMAKE führen wir regelmäßig Audits unserer Wärmebehandlungsprozesse durch, um die Konsistenz und Einhaltung von Normen wie AMS-H-6088 und ASTM B597 zu gewährleisten.

Die Zukunft der Wärmebehandlung beim Aluminiumstrangpressen

Die Wärmebehandlungstechnologie entwickelt sich ständig weiter, wobei es mehrere vielversprechende Entwicklungen gibt:

- Computermodellierung Vorhersage von Verformungen und Optimierung der Vorrichtungskonstruktion

- Öfen mit kontrollierter Atmosphäre für verbesserte Oberflächenqualität

- Quenchants jenseits von Wasser mit angepassten Kühlraten für geringere Verzerrungen

- Präzise Alterungstechniken für individuelle Eigenschaftsprofile

Diese Fortschritte ermöglichen eine Wärmebehandlung von immer komplexeren Strangpressprofilen mit besserer Maßkontrolle und gleichmäßigeren Eigenschaften.

Welches Material ist das beste für einen Kühlkörper?

Haben Sie schon einmal beobachtet, wie sich Ihr Gerät aufgrund von Überhitzung verlangsamt oder abschaltet? Die Frustration durch thermische Drosselung kann sowohl die Produktivität als auch das Spielerlebnis ruinieren. Die Wahl des falschen Kühlkörpermaterials für Ihre Anwendung ist wie die Mitnahme eines Messers zu einer Schießerei - es wird der thermischen Belastung einfach nicht gerecht, wenn Sie es am meisten brauchen.

Aluminium ist im Allgemeinen das beste Material für die meisten Kühlkörper, insbesondere für stranggepresste Aluminiumkühlkörper aus Legierungen wie 6063 und 6061. Kupfer bietet zwar eine bessere Wärmeleitfähigkeit (etwa 1,7-mal besser als Aluminium), aber Aluminium bietet für die meisten Kühlanwendungen ein optimales Gleichgewicht zwischen Wärmeleistung, Gewicht, Kosteneffizienz und Fertigungsvielfalt.

Vergleich von Kühlkörpermaterialien: Die richtige Wahl treffen

Bei der Bewertung von Kühlkörpermaterialien entscheiden mehrere Eigenschaften über ihre Wirksamkeit bei Wärmemanagementanwendungen. Ich habe im Laufe der Jahre mit unzähligen Wärmelösungen gearbeitet, und das Verständnis dieser grundlegenden Eigenschaften ist für fundierte Entscheidungen unerlässlich.

Wärmeleitfähigkeit: Die Grundlage der Wärmeübertragung

Die Wärmeleitfähigkeit misst die Fähigkeit eines Materials, Wärme zu leiten, ausgedrückt in Watt pro Meter-Kelvin (W/m-K). Diese Eigenschaft ist vielleicht die wichtigste für die Leistung von Kühlkörpern:

| Material | Wärmeleitfähigkeit (W/m-K) | Relative Leistung |

|---|---|---|

| Kupfer | 385-400 | Ausgezeichnet (Benchmark) |

| Aluminium | 167-237 (variiert je nach Legierung) | Gut (40-60% aus Kupfer) |

| Aluminium-Legierung 6063 | 201-218 | Sehr gut für Aluminium |

| Aluminiumlegierung 6061 | 167-173 | Gut für Aluminium |

| Kohlenstofffaser-Verbundwerkstoffe | 20-500 (richtungsabhängig) | Variabel |

| Rostfreier Stahl | 12-45 | Schlecht |

Obwohl Kupfer bei der reinen Wärmeleitfähigkeit eindeutig führend ist, ist dies nur ein Faktor in der komplexen Gleichung der Materialauswahl für Kühlkörper.

Überlegungen zu Dichte und Gewicht

Die Dichte eines Kühlkörpermaterials wirkt sich direkt auf das Gewicht des Endprodukts aus, was bei Anwendungen wie Laptops, mobilen Geräten oder Komponenten für die Luft- und Raumfahrt entscheidend sein kann:

- Kupfer: ~8,96 g/cm³

- Aluminium: ~2,70 g/cm³

- Kohlenstoff-Verbundwerkstoffe: ~1,5-2,0 g/cm³

Bei PTSMAKE habe ich Projekte gesehen, bei denen durch die Umstellung von Kupfer auf Aluminium das Gewicht des Kühlkörpers um mehr als 65% reduziert werden konnte, während die thermischen Anforderungen nach der Optimierung des Designs weiterhin erfüllt wurden. Diese Gewichtsreduzierung kann für tragbare Elektronik und Anwendungen, bei denen das Gesamtgewicht des Systems wichtig ist, entscheidend sein.

Kosteneffizienz und Fertigungsüberlegungen

Die Materialkosten wirken sich erheblich auf den Preis des Endprodukts aus. Kupfer ist in der Regel 3-4 Mal teurer als Aluminium, was es für viele Anwendungen auf dem Massenmarkt unerschwinglich macht. Abgesehen von den Rohstoffkosten sind auch die Herstellungsverfahren je nach Material unterschiedlich komplex und teuer:

- Aluminium: Hervorragende Extrudierbarkeit, einfache Bearbeitung und gute Druckgusseigenschaften

- Kupfer: Schwieriger zu extrudieren, erfordert mehr Energie für die Bearbeitung und erfordert oft eine zusätzliche Verarbeitung

- Verbundwerkstoffe: erfordern in der Regel spezielle Fertigungstechniken

Aluminium: Der Standardträger für stranggepresste Kühlkörper

Aluminium hat sich aus mehreren zwingenden Gründen als das vorherrschende Material für stranggepresste Kühlkörper durchgesetzt.

Der Vorteil von Aluminium

Die Aluminiumlegierungen der 6000er Serie (insbesondere 6063 und 6061) bieten eine hervorragende Ausgewogenheit der Eigenschaften, die sie ideal für Kühlkörperanwendungen machen:

- Ausgezeichnete Extrudierbarkeit: Erzeugt komplexe Flossengeometrien, die die Oberfläche vergrößern

- Gute Wärmeleitfähigkeit: Ausreichend für die meisten Anwendungen

- Geringe Dichte: Etwa ein Drittel des Gewichts von Kupfer

- Korrosionsbeständigkeit: Bildet von Natur aus eine schützende Oxidschicht

- Kosten-Wirksamkeit: Sowohl bei den Rohstoff- als auch bei den Verarbeitungskosten

- Optionen für die Oberflächenbearbeitung: Einfaches Eloxieren zur Verbesserung von Aussehen und Haltbarkeit

Das Strangpressverfahren ermöglicht die Herstellung komplexer Querschnitte, die durch maschinelle Bearbeitung allein unerschwinglich wären. Dies verschafft Aluminiumkühlkörpern einen erheblichen Vorteil im entscheidenden Verhältnis von Oberfläche zu Volumen, das für die Kühleffizienz entscheidend ist.

Auswahl von Aluminiumlegierungen für Kühlkörper

Nicht alle Aluminiumlegierungen sind gleich, wenn es um die Leistung von Kühlkörpern geht:

| Legierung | Wesentliche Merkmale | Beste Anwendungen |

|---|---|---|

| 6063 | Höhere Wärmeleitfähigkeit, hervorragende Extrudierbarkeit, bessere Oberflächengüte | Unterhaltungselektronik, LED-Beleuchtung, Kühlung für allgemeine Zwecke |

| 6061 | Höhere Festigkeit, gute Bearbeitbarkeit, etwas geringere Wärmeleitfähigkeit | Strukturelle Kühlkörper, vibrationsintensive Umgebungen, Automobilbau |

| 1050 | Sehr hohe Reinheit (99,5% Al), hervorragende Wärmeleitfähigkeit, geringere Festigkeit | Rein thermische Anwendungen, bei denen die Festigkeit nicht entscheidend ist |

Die optimale Wahl hängt von Ihren spezifischen Anwendungsanforderungen und -beschränkungen ab.

Kupfer: Überlegene Leistung zu einem Premiumpreis

Trotz der Dominanz von Aluminium bleibt Kupfer das Material der Wahl für Hochleistungs-Wärmemanagement-Anwendungen, bei denen Kosten und Gewicht zweitrangig sind.

Wenn Kupfer Sinn macht

Kühlkörper aus Kupfer bieten in verschiedenen Szenarien eine hervorragende thermische Leistung:

- Anwendungen mit hohem Wärmestrom: Wenn es sich um konzentrierte Wärmequellen handelt, die auf kleinem Raum erhebliche Wärmeenergie erzeugen

- Platzbeschränkte Entwürfe: Wenn das verfügbare Volumen für den Kühlkörper stark begrenzt ist

- Leistungskritische Systeme: Wo die thermische Leistung absoluten Vorrang vor Kosten und Gewicht hat

- Dampfkammern und Wärmerohre: Die überlegene Wärmeleitfähigkeit von Kupfer ermöglicht eine effiziente Wärmeausbreitung

Die Grenzen des Kupfers

Trotz seiner thermischen Vorteile hat Kupfer erhebliche Nachteile, die seine breite Anwendung einschränken:

- Gewichtsnachteil: Kühlkörper aus Kupfer sind etwa dreimal so schwer wie entsprechende Aluminiumkonstruktionen

- Herausforderungen bei der Herstellung: Schwieriger zu extrudieren und zu bearbeiten als Aluminium

- Bedenken hinsichtlich der Oxidation: Entwickelt mit der Zeit eine Patina, die die thermische Leistung beeinträchtigen kann

- Kostenprämie: Erheblich teurer bei Rohstoffen und Verarbeitung

Nach meiner Erfahrung bei PTSMAKE reservieren wir Kupferkühlkörper in der Regel für spezielle Anwendungen, bei denen die Leistungsanforderungen die zusätzlichen Kosten und das Gewicht rechtfertigen.

Hybride und fortschrittliche Materialien: Das Beste aus beiden Welten

Beim modernen Wärmemanagement werden häufig hybride Ansätze verwendet, bei denen verschiedene Materialien kombiniert werden, um Leistung, Kosten und Gewicht zu optimieren.

Aluminium-Kupfer-Hybride

Ein effektiver Ansatz verwendet eine Aluminiumbasis für die Hauptstruktur mit Kupfereinsätzen an kritischen Wärmeübertragungspunkten. Dies bietet:

- Verbesserte thermische Leistung, wo es am wichtigsten ist

- Geringeres Gesamtgewicht als bei einer Vollkupferlösung

- Besseres Kosten-Nutzen-Verhältnis als reines Kupfer

- Gezielte Leistungsoptimierung

Fortschrittliche Materiallösungen

Neben den traditionellen Metallen gibt es eine Reihe fortschrittlicher Materialien, die sich für spezielle Kühlkörperanwendungen eignen:

- Aluminium-Siliziumkarbid (AlSiC): Metallmatrix-Verbundwerkstoffe mit anpassbaren Wärmeausdehnungskoeffizienten für eine bessere Abstimmung mit Halbleitern

- Kohlenstofffaser-Verbundwerkstoffe: Leichtes Gewicht mit potenziell hoher gerichteter Wärmeleitfähigkeit

- Materialien auf Graphitbasis: Hervorragende flächige Wärmeleitfähigkeit zur Verteilung der Wärme über Oberflächen

- Diamant-Kupfer-Verbundwerkstoffe: Extrem hohe Wärmeleitfähigkeit für Ultra-Hochleistungsanwendungen

Diese Materialien haben in der Regel einen höheren Preis und sind für spezielle Anwendungen mit besonderen Anforderungen reserviert.

Anwendungsspezifische Materialauswahl

Das optimale Kühlkörpermaterial ist je nach Anwendung sehr unterschiedlich:

Unterhaltungselektronik

Bei Laptops, Desktops und Verbrauchsgeräten dominiert stranggepresstes Aluminium (in der Regel 6063) aufgrund seiner hervorragenden Eigenschaften:

- Angemessene thermische Leistung

- Leichte Eigenschaften

- Kosten-Wirksamkeit

- Skalierbarkeit der Produktion

Hochleistungs-Computing

Spielsysteme, Workstations und Server werden häufig verwendet:

- Aluminium für größere Kühlkörper und Kühlrippenanordnungen

- Kupfersockel oder Dampfkammern für direkten CPU/GPU-Kontakt

- Hybride Konstruktionen, die den Materialeinsatz auf der Grundlage der thermischen Anforderungen optimieren

Industrielle Elektronik

Leistungselektronik, Wechselrichter und Motorantriebe verwenden in der Regel:

- Stranggepresstes Aluminium (6061 oder 6063) für die meisten Anwendungen

- Kupfer für Anwendungen mit hoher Leistungsdichte

- AlSiC für Anwendungen, die eine Anpassung an die thermische Ausdehnung erfordern

LED-Beleuchtung

Die wachsende LED-Industrie ist in hohem Maße auf Aluminiumkühlkörper angewiesen, denn:

- Die thermischen Anforderungen sind im Vergleich zu Computern moderat

- Gewicht wirkt sich auf Design und Installation der Vorrichtung aus

- Die Kostensensibilität ist auf wettbewerbsorientierten Beleuchtungsmärkten hoch

- Die Extrusion ermöglicht die Integration von optischen und Montagemerkmalen in das Design

Die richtige Materialwahl treffen

Wenn ich Kunden bei der Auswahl von Kühlkörpermaterial berate, empfehle ich einen systematischen Ansatz:

- Definition der thermischen Anforderungen: Maximale Bauteiltemperatur, Umgebungsbedingungen und Wärmebelastung

- Sachzwänge identifizieren: Platzbeschränkungen, Gewichtsbeschränkungen und Budgetparameter

- Fertigungsmethoden berücksichtigen: Extrusion, maschinelle Bearbeitung, Druckgießen oder additive Fertigung

- Bewertung der gesamten Systemleistung: Nicht nur die Wärmeleitfähigkeit, sondern die Gesamtwirkung der thermischen Lösung

- Berücksichtigung des Lebenszyklus: Zuverlässigkeitsanforderungen, Betriebsumgebung und erwartete Lebensdauer

Dieser strukturierte Ansatz stellt sicher, dass das ausgewählte Material nicht nur die thermischen Anforderungen erfüllt, sondern auch mit den praktischen Herstellungs-, Kosten- und Anwendungseinschränkungen übereinstimmt.

Letztendlich bietet Kupfer zwar auf dem Papier eine bessere Wärmeleitfähigkeit, aber die ausgewogenen Eigenschaften von Aluminium machen es zum besten Kühlkörpermaterial für die große Mehrheit der Anwendungen. Der Schlüssel liegt darin, Ihre spezifischen Anforderungen und Einschränkungen zu verstehen, um eine fundierte Entscheidung zu treffen, die die Leistung innerhalb Ihrer praktischen Einschränkungen optimiert.

Wie verhält sich die Leistung von Kühlkörpern aus stranggepresstem Aluminium im Vergleich zu geschälten Versionen?

Hatten Sie schon einmal die Qual der Wahl zwischen extrudierten und geschälten Kühlkörpern für Ihre Wärmemanagementanforderungen? Die falsche Wahl kann zur Überhitzung von Komponenten, zu einer verkürzten Produktlebensdauer oder zu unnötigen Kosten in Ihren Konstruktionen führen. Viele Ingenieure stehen vor diesem Dilemma, ohne die Leistungsunterschiede zwischen diesen beiden Fertigungsmethoden wirklich zu verstehen.

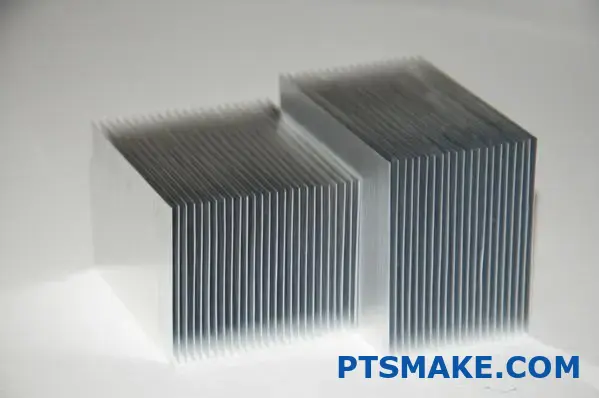

Stranggepresste Aluminiumkühlkörper bieten in der Regel eine gute thermische Leistung bei geringeren Kosten, während geschliffene Versionen eine bessere Kühleffizienz bei Anwendungen mit hoher Dichte bieten. Stranggepresste Kühlkörper sind durch die Rippendichte und -dicke begrenzt (Mindestdicke ~1,5 mm, Höhen-/Breitenverhältnis 10:1), während geschliffene Kühlkörper viel dünnere Rippen (bis zu 0,2 mm) und eine höhere Rippendichte für eine bessere Wärmeableitung erreichen können.

Der Unterschied in der Herstellung: Extrusion vs. Schälen

Das Verständnis der Herstellungsverfahren, die diesen Kühlkörpertypen zugrunde liegen, bietet einen entscheidenden Einblick in ihre Leistungsunterschiede. Nachdem ich mit beiden Technologien für verschiedene Kühlanwendungen gearbeitet habe, kann ich bestätigen, dass das Herstellungsverfahren die endgültige thermische Leistung erheblich beeinflusst.

Grundlagen des Extrusionsprozesses

Beim Aluminiumstrangpressen werden erhitzte Aluminiumknüppel (in der Regel aus einer 6063- oder 6061-Legierung) durch eine geformte Matrize gedrückt, um ein kontinuierliches Profil zu erzeugen. Bei diesem Verfahren, das bei Temperaturen um 800-925°F (427-496°C) durchgeführt wird, wird das Aluminium gezwungen, die Form der Matrizenöffnung anzunehmen.

Die wichtigsten Einschränkungen der Extrusion wirken sich direkt auf die thermische Leistung aus:

- Beschränkungen der Lamellendicke: Praktische Beschränkungen verhindern in der Regel Lamellen, die dünner als 1,5 mm sind.

- Grenzwerte für das Seitenverhältnis: Das Verhältnis von Höhe zu Breite der Lamellen darf im Allgemeinen 10:1 nicht überschreiten.

- Beschränkungen der Lamellenabstände: Der Mindestabstand zwischen den Rippen wird durch die Festigkeit des Werkzeugs und den Metallfluss begrenzt.

Diese Einschränkungen wirken sich direkt auf die für die Wärmeableitung verfügbare Oberfläche aus, die ein wichtiger Faktor für die Kühleffizienz ist.

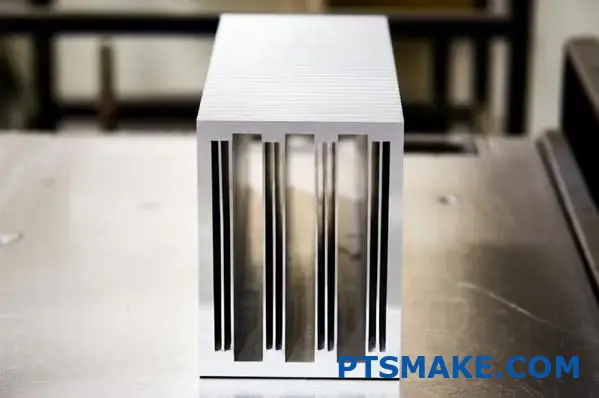

Skiving-Technologie erklärt

Das Schälen verfolgt einen grundlegend anderen Ansatz. Bei diesem Verfahren werden mit Präzisionsschneidwerkzeugen dünne Lamellen aus einem massiven Metallblock geschabt. Stellen Sie sich vor, Sie schälen einen Apfel in einer kontinuierlichen Spirale - das Schälen funktioniert ähnlich, aber mit viel größerer Präzision.

Das Schälverfahren bietet mehrere Vorteile:

- Ultradünne Flossen: Ermöglicht Lamellenstärken von bis zu 0,2 mm

- Höhere Lamellendichte: Auf gleichem Raum können viel mehr Flossen untergebracht werden

- Bessere Materialoptionen: Funktioniert gut mit Kupfer und Aluminium

- Größere Oberfläche: Erzeugt deutlich mehr Oberfläche pro Volumeneinheit

Das Ergebnis ist ein Kühlkörper mit einer wesentlich größeren Kühloberfläche, was sich direkt in einer verbesserten thermischen Leistung niederschlägt.

Vergleich der thermischen Leistung

Bei der Bewertung der Effektivität von Kühlkörpern gibt es mehrere Kriterien, mit denen sich der Unterschied zwischen extrudierten und geschälten Versionen quantifizieren lässt:

| Leistungsfaktor | Stranggepresstes Aluminium | Geschältes Aluminium | Vorteil |

|---|---|---|---|

| Wärmewiderstand | 0,5-2,0°C/W (typisch) | 0,2-0,8°C/W (typisch) | Abgeschnitten (40-60% unten) |

| Verhältnis der Oberflächengröße | Basisniveau | 2-3x höher | Skived |

| Rippendichte | 5-10 Flossen pro Zoll | Bis zu 30+ Flossen pro Zoll | Skived |

| Materialverwendung | Gut | Ausgezeichnet | Skived |

Der Unterschied im Wärmewiderstand ist besonders bedeutsam - ein geringerer Wärmewiderstand bedeutet eine effizientere Wärmeübertragung vom Bauteil an die Umgebungsluft. Dies kann zu kühleren Bauteiltemperaturen führen oder dazu, dass mehr Wärme auf gleichem Raum abgeführt werden kann.

Realitätsnahe Leistungsprüfung

In kontrollierten Tests, die wir bei PTSMAKE durchgeführt haben, übertrifft ein abgeschnittener Aluminiumkühlkörper eine ähnlich große stranggepresste Version bei natürlicher Konvektion in der Regel um 30-50%. Bei erzwungener Konvektion (unter Verwendung von Lüftern) verringert sich der Leistungsunterschied etwas, aber die geschliffenen Kühlkörper behalten einen deutlichen Vorteil.

Zum Beispiel in einem Test mit einer 50W Wärmequelle:

- Stranggepresster Kühlkörper: Bauteil erreicht 85°C

- Abgeschnittener Kühlkörper (gleiche Grundfläche): Bauteil wird bei 65°C gehalten

Dieser Unterschied von 20 °C kann für die Zuverlässigkeit und Leistung elektronischer Bauteile entscheidend sein.

Kosten-Nutzen-Analyse

Trotz der eindeutigen thermischen Leistungsvorteile von Kühlkörpern mit Schalen sind Kostenerwägungen oft ausschlaggebend für Entscheidungen in der Praxis. Hier sehen Sie, wie sich die beiden Optionen wirtschaftlich vergleichen lassen:

Herstellungskosten-Faktoren

Stranggepresste Aluminiumkühlkörper profitieren von:

- Geringere Werkzeugkosten (die Werkzeugkosten liegen je nach Komplexität zwischen $1.000-10.000)

- Höhere Produktionsgeschwindigkeiten

- Weniger Materialabfall

- Ausgereiftere, weithin verfügbare Fertigungstechnologie

Abgeschrägte Kühlkörper gehören dazu:

- Spezialisiertere Ausrüstung

- Langsamere Produktionsraten

- Höhere Präzisionsanforderungen

- Komplexerer Herstellungsprozess

Im Allgemeinen können stranggepresste Kühlkörper 40-60% weniger kosten als vergleichbare geschäumte Versionen, wenn sie in großen Mengen hergestellt werden. Dieser Kostenunterschied muss gegen die Leistungsvorteile abgewogen werden.

Wann jede Technologie sinnvoll ist

Auf der Grundlage meiner Erfahrung bei der Auswahl der geeigneten Kühllösung empfehle ich meinen Kunden:

Wählen Sie Kühlkörper aus stranggepresstem Aluminium, wenn:

- Die Haushaltsbeschränkungen sind erheblich

- Die thermischen Anforderungen sind moderat

- Das Produktionsvolumen ist hoch

- Die Anwendung erlaubt größere Abmessungen des Kühlkörpers

- Natürliche Konvektion ist ausreichend

Wählen Sie geschützte Kühlkörper, wenn:

- Thermische Leistung ist entscheidend

- Der Platz ist knapp bemessen

- Die Bauteiltemperaturen müssen minimiert werden

- Anwendungen mit hoher Leistungsdichte erfordern maximale Kühlung

- Gewicht muss gegen thermische Leistung optimiert werden

Anwendungsspezifische Überlegungen

Verschiedene Branchen und Anwendungen haben besondere Anforderungen, die eine Technologie der anderen vorziehen können:

Unterhaltungselektronik

Bei Laptops, Tablets und mobilen Geräten sind trotz höherer Kosten aufgrund des begrenzten Platzangebots oft Kühlkörper mit Skive die bessere Wahl. Das dünne Profil und die hohe Kühleffizienz ermöglichen es den Designern, schlankere Geräte ohne Leistungseinbußen zu entwickeln.

Leistungselektronik

Für Stromversorgungen, Motorantriebe und Industrieelektronik bieten stranggepresste Kühlkörper oft ausreichende Kühlung zu geringeren Kosten. Die Möglichkeit, kundenspezifische Strangpressprofile mit Montagemerkmalen und Integrationspunkten zu erstellen, bietet einen Mehrwert, der über die reine Wärmeleistung hinausgeht.

LED-Beleuchtung

LED-Anwendungen profitieren in der Regel von stranggepressten Aluminiumkühlkörpern. Die mäßige Wärmebelastung in Verbindung mit der Notwendigkeit einer kosteneffektiven Kühlung über relativ große Flächen spielt die Stärken des Strangpressens aus. Außerdem können Strangpressprofile Merkmale für die Montage optischer Komponenten und die mechanische Befestigung aufweisen.

Telekommunikation

Bei Telekommunikationsgeräten, bei denen Zuverlässigkeit an erster Stelle steht und der Platz oft begrenzt ist, bieten Kühlkörper mit Schaufeln die erforderliche Kühldichte. Die höheren Anschaffungskosten werden durch die höhere Zuverlässigkeit und Dichte der Geräte ausgeglichen.

Hybride Ansätze und Optimierung

In einigen Fällen kombiniert die beste Lösung Elemente beider Technologien:

Sockel- und Lamellen-Optimierung

Ein gängiger Ansatz ist die Verwendung einer stranggepressten Basis mit abgeschrägten Rippen in kritischen Bereichen. Dieser hybride Ansatz:

- Reduziert die Gesamtkosten im Vergleich zu vollständig geschützten Lösungen

- Bietet verbesserte Kühlung, wo sie am meisten benötigt wird

- Behält die Fertigungseffizienz für weniger kritische Merkmale bei

Oberflächenbehandlungen und -veredelungen

Sowohl extrudierte als auch geschälte Kühlkörper können davon profitieren:

- Eloxieren (verbessert das Emissionsvermögen und die Korrosionsbeständigkeit)

- Oberflächenbearbeitung (verbessert die Ebenheit für eine bessere thermische Schnittstelle)

- Moderne Beschichtungen (Speziallösungen für extreme Umgebungen)

Diese Behandlungen können die Leistungslücke zwischen den Technologien bei bestimmten Anwendungen verringern.

Treffen Sie die richtige Entscheidung für Ihre Bewerbung

Wenn ich Kunden bei der Wahl zwischen extrudierten und geschälten Kühlkörpern helfe, empfehle ich, diese Faktoren zu berücksichtigen:

- Thermische Anforderungen: Berechnen Sie die Wärmebelastung und den maximal zulässigen Temperaturanstieg

- Platzbeschränkungen: Bestimmen Sie das verfügbare Volumen für die thermische Lösung

- Haushaltsparameter: Verstehen Sie sowohl die anfänglichen als auch die über die gesamte Lebensdauer anfallenden Kosten

- Produktionsvolumen: Überlegen Sie, wie sich die Menge auf die Wirtschaftlichkeit der Produktion auswirkt.

- Verlässlichkeitsbedarf: Bewertung der Folgen eines Ausfalls des Wärmemanagements

Durch eine methodische Bewertung dieser Faktoren können Sie feststellen, ob die überlegene thermische Leistung von Kühlkörpern mit Schalen die höheren Kosten für Ihre spezielle Anwendung rechtfertigt.

In vielen Fällen bieten Kühlkörper aus stranggepresstem Aluminium das beste Preis-Leistungs-Verhältnis für moderate Kühlungsanforderungen, während geschliffene Versionen eine überlegene Leistung für anspruchsvolle Wärmemanagement-Herausforderungen bieten, bei denen Platz und Gewicht eine wichtige Rolle spielen.

Was sind die Kostenvorteile bei der Wahl von Kühlkörpern aus stranggepresstem Aluminium?

Haben Sie Schwierigkeiten, Ihr Budget mit effektiven Wärmemanagementlösungen in Einklang zu bringen? Bei der Kühlung kritischer Komponenten kann die Wahl zwischen verschiedenen Kühlkörpertechnologien den Unterschied zwischen unnötigen Ausgaben für übertechnische Lösungen oder dem Risiko eines thermischen Versagens bei unzureichender Kühlung bedeuten. Die richtige Entscheidung kann sowohl Ihre Projektkosten als auch Ihre langfristige Zuverlässigkeit erheblich beeinflussen.

Stranggepresste Aluminiumkühlkörper bieten erhebliche Kostenvorteile durch geringere Anfangsinvestitionen in Werkzeuge, geringere Fertigungskomplexität und ein hervorragendes Preis-Leistungs-Verhältnis. Das Strangpressverfahren ermöglicht die kosteneffiziente Herstellung komplexer Kühlprofile in einem einzigen Arbeitsgang, wodurch eine teure Nachbearbeitung entfällt und gleichzeitig eine gute thermische Leistung aufgrund des hervorragenden Verhältnisses zwischen Wärmeleitfähigkeit und Gewicht von Aluminium erhalten bleibt.

Die Wirtschaftlichkeit der Herstellung von Kühlkörpern aus stranggepresstem Aluminium

Das Strangpressverfahren ist eine der wirtschaftlichsten Methoden zur Herstellung effektiver Wärmemanagementlösungen. Ich habe in meiner beruflichen Laufbahn mit verschiedenen Kühltechnologien gearbeitet und konnte immer wieder feststellen, dass stranggepresste Aluminiumkühlkörper bei verschiedenen Anwendungen einen außergewöhnlichen Wert bieten.

Kosteneffizienter Produktionsprozess

Beim Aluminiumstrangpressen werden erhitzte Aluminiumknüppel durch eine geformte Matrize gedrückt, um das Kühlkörperprofil zu erzeugen. Dieser unkomplizierte Herstellungsansatz bietet mehrere wirtschaftliche Vorteile:

| Kostenfaktor | Vorteil von stranggepresstem Aluminium | Vergleich mit anderen Methoden |

|---|---|---|

| Investitionen in Werkzeuge | Niedrigere anfängliche Werkzeugkosten | 30-50% niedriger als Druckgussformen |

| Produktionsgeschwindigkeit | Hohe Durchsatzraten | 2-3x schneller als maschinell bearbeitete Kühlkörper |

| Materialverwendung | Minimaler Abfall | 80-90% Materialeffizienz im Vergleich zu 30-50% für die Bearbeitung |

| Sekundäre Operationen | Häufig eliminiert | Signifikante Reduzierung der Arbeits-/Bearbeitungskosten |

| Energieverbrauch | Geringere Verarbeitungsenergie | Benötigt weniger Energie als Guss oder Bearbeitung |

In der Praxis führt dies zu erheblichen Kosteneinsparungen. Bei der Entwicklung von Kühllösungen für die Leistungselektronik eines Kunden konnten beispielsweise durch den Wechsel von gefrästen zu stranggepressten Kühlkörpern die Stückkosten um etwa 40% gesenkt werden, wobei die thermische Leistung innerhalb der Konstruktionsparameter blieb.

Optimierung der Materialkosten

Die inhärenten Eigenschaften von Aluminium tragen erheblich zur Kosteneffizienz von stranggepressten Kühlkörpern bei:

- Kosten für Rohmaterial: Aluminium ist wesentlich preiswerter als Kupfer (das zweithäufigste Material für Kühlkörper)

- Gewicht Effizienz: Die geringe Dichte von Aluminium (etwa ein Drittel der Dichte von Kupfer) reduziert die Transport- und Handhabungskosten.

- Wiederverwertbarkeit: Hoher Wiederverwertungswert hilft, die anfänglichen Materialinvestitionen auszugleichen

- Flexibilität der Legierung: Verschiedene Aluminiumlegierungen (insbesondere 6063 und 6061) bieten ein unterschiedliches Preis-Leistungs-Verhältnis

Allein durch die Wahl des Materials können die Kosten im Vergleich zu Kupferalternativen um 50-70% gesenkt werden, selbst wenn man die Fertigungsvorteile nicht berücksichtigt.

Vergleichende Kostenanalyse: Extrusion vs. alternative Herstellungsmethoden

Um die Kostenvorteile von stranggepressten Aluminiumkühlkörpern in vollem Umfang einschätzen zu können, ist es hilfreich, sie direkt mit anderen gängigen Fertigungsverfahren zu vergleichen.

Extrusion vs. maschinelle Bearbeitung

| Kostenkomponente | Extrudierte Kühlkörper | Bearbeitete Kühlkörper |

|---|---|---|

| Rohmaterial | Niedriger (verwendet Netzformung) | Höher (erheblicher Materialabfall) |

| Arbeitskosten | Niedriger (automatisierter Prozess) | Höher (mehrere Bearbeitungsvorgänge) |

| Produktionsrate | Höher (kontinuierlicher Prozess) | Niedriger (diskrete Operationen) |

| Werkzeugkosten | Moderate einmalige Werkzeugkosten | Niedrigere anfängliche, höhere laufende Werkzeugkosten |

| Mindestbestellmenge | Höher (typischerweise 100+ Einheiten) | Niedriger (kann bei kleinen Chargen wirtschaftlich sein) |

Bei mittleren bis hohen Stückzahlen bietet die Extrusion in der Regel 30-60% Kosteneinsparungen gegenüber der maschinellen Bearbeitung, je nach Komplexität des Entwurfs und der Produktionsmenge.

Strangpressen vs. Druckgießen

| Faktor | Stranggepresstes Aluminium | Druckguss-Aluminium |

|---|---|---|

| Erstinvestition | Niedrigere Werkzeugkosten | Höhere Kosten für Formen und Ausrüstung |

| Produktionsgeschwindigkeit | Sehr hoch für einfache Profile | Mäßig (begrenzt durch Kühlzyklen) |

| Entwurfskomplexität | Begrenzt auf einheitliche Querschnitte | Überlegen bei komplexen 3D-Geometrien |

| Oberflächenbehandlung | Ausgezeichnet | Erfordert Nachbearbeitung |

| Materialeigenschaften | Bessere Wärmeleitfähigkeit | Aufgrund der Porosität oft niedriger |

Während das Druckgussverfahren bei komplexen Geometrien Vorteile bietet, führt das Extrusionsverfahren bei geeigneten Konstruktionen, insbesondere bei solchen mit gleichmäßigen Querschnitten, in der Regel zu 20-40% Kosteneinsparungen.

Extrusion vs. geschälte Kühlkörper

Abgeschnittene Kühlkörper, die durch Präzisionsschneiden von Lamellen aus massiven Metallblöcken hergestellt werden, bieten eine bessere thermische Leistung durch eine höhere Lamellendichte, sind jedoch mit einem erheblichen Kostenaufschlag verbunden:

| Aspekt | Extrudierte Kühlkörper | Geschützte Kühlkörper |

|---|---|---|

| Herstellungskosten | Absenken (einfaches Verfahren) | Höher (Spezialausrüstung) |

| Materialeffizienz | Gut | Ausgezeichnet |

| Thermische Leistung | Gut | Superior (höhere Lamellendichte) |

| Produktionsgeschwindigkeit | Höher | Niedriger (komplexerer Prozess) |

| Minimale Lamellendicke | Begrenzt (typischerweise ≥1,5 mm) | Kann viel dünner sein (≥0,2 mm) |

Nach meiner Erfahrung bei PTSMAKE kosten stranggepresste Kühlkörper in der Regel 40-60% weniger als vergleichbare Versionen mit Schalen, so dass sie die bevorzugte Wahl für Anwendungen sind, bei denen keine extreme Wärmeleistung erforderlich ist.

Skalenökonomie und Vorteile der Massenproduktion

Einer der überzeugendsten Kostenvorteile von Kühlkörpern aus stranggepresstem Aluminium zeigt sich im großen Maßstab. Die Wirtschaftlichkeit verbessert sich dramatisch, wenn die Produktionsmengen steigen.

Amortisation von Werkzeugkosten

Die anfängliche Investition in die Matrize für die Extrusion (je nach Komplexität typischerweise zwischen $1.000-20.000) kann über große Produktionsläufe amortisiert werden. Zum Beispiel:

- Bei 1.000 Einheiten: Die Würfelkosten könnten $10-20 pro Einheit betragen

- Bei 10.000 Einheiten: Die Kosten für die Matrize fallen auf $1-2 pro Einheit

- Bei 100.000+ Einheiten: Die Kosten für die Matrize werden pro Einheit nahezu vernachlässigbar

Dies steht in scharfem Kontrast zu maschinell bearbeiteten Kühlkörpern, bei denen die Bearbeitungskosten pro Stück unabhängig von der Menge relativ konstant bleiben.

Möglichkeiten der Standardisierung

Ein weiterer Kostenvorteil ergibt sich aus der Standardisierung. Für viele Anwendungen können Standard-Extrusionsprofile verwendet werden, wodurch die Kosten für kundenspezifische Werkzeuge vollständig entfallen. Bei PTSMAKE unterhalten wir eine Bibliothek von Standard-Kühlkörperprofilen, die unsere Kunden nutzen können, um Kosten für kundenspezifische Werkzeuge zu vermeiden und dennoch eine hervorragende thermische Leistung zu erzielen.

Designflexibilität innerhalb von Kostenbeschränkungen

Stranggepresste Aluminiumkühlkörper bieten ein bemerkenswertes Gleichgewicht zwischen Designflexibilität und Kostenkontrolle:

Integrierte Funktionen

Das Extrusionsverfahren ermöglicht den Einbau funktioneller Merkmale, die bei anderen Herstellungsverfahren teure Nachbearbeitungen erfordern würden:

- Montagevorschriften (T-Nuten, Schwalbenschwänze, Schnappmerkmale)

- Interface-Oberflächen (Präzisions-Ebenheit, wo erforderlich)

- Strukturelle Elemente (Versteifungsrippen, Verzahnungsmerkmale)

- Mehrere thermische Zonen (unterschiedliche Flossendichte in verschiedenen Gebieten)

Diese integrierten Merkmale machen sekundäre Bearbeitungsvorgänge überflüssig, was die Gesamtkosten weiter senkt. Für einen Kunden aus der Telekommunikationsbranche haben wir ein Strangpressprofil entwickelt, bei dem die Befestigungselemente direkt in das Profil integriert sind. Dadurch wurden vier Bohrungen überflüssig und die Montagekosten um etwa 15% gesenkt.

Personalisierung vs. Kosten

Kundenspezifische Extrusionswerkzeuge sind zwar mit Vorlaufkosten verbunden, ermöglichen aber hoch optimierte Konstruktionen, die ein besseres Leistungs-Kosten-Verhältnis bieten können als generische Lösungen. Der Schlüssel liegt darin, das richtige Gleichgewicht zu finden:

- Bei großvolumigen Produkten bieten kundenspezifische Extrusionen fast immer die beste langfristige Wirtschaftlichkeit

- Bei mittleren Stückzahlen stellen modifizierte Standardprofile (Standard-Strangpressprofile mit minimaler Bearbeitung) oft das optimale Gleichgewicht dar

- Bei geringen Stückzahlen oder Prototypen können Standardprofile mit mechanischen Befestigungsmethoden am wirtschaftlichsten sein.

Überlegungen zu den Lebenszykluskosten

Abgesehen von den anfänglichen Herstellungskosten bieten Kühlkörper aus stranggepresstem Aluminium mehrere wirtschaftliche Vorteile für den gesamten Lebenszyklus:

- Dauerhaftigkeit: Die Korrosionsbeständigkeit von Aluminium verlängert die Lebensdauer des Produkts in vielen Umgebungen

- Wartungsfreier Betrieb: Keine beweglichen Teile und keine Verschlechterung im Laufe der Zeit

- Wiederverwertbarkeit: Hoher End-of-Life-Wert und Umweltvorteile

- Gewichtsreduzierung: In Transportanwendungen trägt das geringe Gewicht von Aluminium zu kontinuierlichen Kraftstoff- oder Energieeinsparungen bei.

Bei der Bewertung der Gesamtbetriebskosten können diese Faktoren stranggepresste Aluminiumkühlkörper wirtschaftlich noch attraktiver machen, insbesondere bei Produkten mit langer Lebensdauer.

Anwendungsspezifischer wirtschaftlicher Nutzen

Verschiedene Industriezweige und Anwendungen ziehen einzigartige wirtschaftliche Vorteile aus stranggepressten Aluminiumkühlkörpern:

LED-Beleuchtung

Auf dem wettbewerbsintensiven LED-Beleuchtungsmarkt bieten extrudierte Kühlkörper:

- Kostengünstiges Wärmemanagement für preisempfindliche Verbraucherprodukte

- Integrierte Befestigungsmöglichkeiten für optische Komponenten

- Fähigkeit, sowohl als thermische als auch als strukturelle Elemente zu dienen

- Ästhetische Optionen durch Eloxierung und Oberflächenbehandlung

Die Kosteneffizienz von stranggepressten Kühlkörpern hat die LED-Beleuchtungstechnologie erst möglich gemacht.

Leistungselektronik

Für Stromversorgungen, Wechselrichter und Industrieelektronik:

- Kostengünstige Kühlung für moderate Leistungsdichten

- Skalierbare Designs, die auf verschiedene Längen aus demselben Profil geschnitten werden können

- Integration in Schranksysteme

- Gute Leistung bei Anwendungen mit natürlicher Konvektion, wodurch die Kosten für den Ventilator entfallen können

Unterhaltungselektronik

Im Bereich Computer und Verbrauchergeräte:

- Erschwingliche thermische Lösungen für wettbewerbsfähige Märkte

- Gewichtsreduzierung für tragbare Produkte

- Designflexibilität für ästhetische Integration

- Gutes Verhältnis von Kosten und Leistung bei moderater Wärmebelastung

Kosteneffiziente Auswahl von Materialien

Die Wahl der Aluminiumlegierung wirkt sich sowohl auf die Kosten als auch auf die Leistung aus:

- 6063 Aluminium: Hervorragende Extrudierbarkeit, gute thermische Leistung und geringere Kosten

- 6061 Aluminium: Bietet eine höhere Festigkeit bei etwas geringerer Wärmeleitfähigkeit und mäßig höheren Kosten

- 6005A Aluminium: Ausgewogene mechanische Eigenschaften und Extrusionsqualität zu einem wettbewerbsfähigen Preis

Für die meisten Kühlkörperanwendungen stellt 6063 ein optimales Gleichgewicht zwischen Kosten, thermischer Leistung und Herstellungseigenschaften dar, weshalb es die von uns am häufigsten empfohlene Legierung bei PTSMAKE für Wärmemanagementlösungen ist.

Schlussfolgerung: Abwägung von Kosten und Leistung

Die Entscheidung für die Verwendung von Kühlkörpern aus stranggepresstem Aluminium hängt letztlich davon ab, ob ein optimales Gleichgewicht zwischen Wärmeleistung und Kosten gefunden wird. In meiner Erfahrung bei der Unterstützung von Kunden bei der Entwicklung von Wärmemanagementlösungen habe ich festgestellt, dass Kühlkörper aus stranggepresstem Aluminium für etwa 70-80% der Anwendungen den besten Wert darstellen.

Bei extremen thermischen Anforderungen oder sehr beengten Platzverhältnissen können teurere Technologien wie Skived- oder Dampfkammerlösungen gerechtfertigt sein. Für die überwiegende Mehrheit der Kühlungsanforderungen sind die Kostenvorteile stranggepresster Aluminiumkühlkörper jedoch die wirtschaftlich vernünftige Wahl.

Wenn Ingenieure sowohl die Möglichkeiten als auch die Grenzen von stranggepressten Aluminiumkühlkörpern kennen, können sie fundierte Entscheidungen treffen, die sowohl die thermische Leistung als auch die Wirtschaftlichkeit des Projekts optimieren und Lösungen liefern, die Komponenten kühl halten, ohne das Budget zu überhitzen.

Können Kühlkörper aus stranggepresstem Aluminium für komplexe Designs angepasst werden?

Haben Sie schon einmal mit der Suche nach einem Kühlkörper gekämpft, der perfekt zu Ihrem einzigartigen elektronischen Design passt? Oder haben Sie sich vielleicht schon einmal gefragt, ob diese Standardkühlungslösungen von der Stange das Potenzial Ihres Produkts einschränken? Viele Ingenieure stehen vor diesem Dilemma, wenn Standardkomponenten einfach nicht zu ihren Vorstellungen von innovativen, platzsparenden Designs passen.

Ja, Kühlkörper aus stranggepresstem Aluminium können in hohem Maße für komplexe Designs angepasst werden. Das Strangpressverfahren ermöglicht ausgeklügelte Querschnittsprofile, die verschiedene Rippengeometrien, Befestigungsmerkmale und Strukturelemente in einem Stück enthalten können. Zwar gibt es bei der Herstellung einige Einschränkungen in Bezug auf Lamellendicke, Seitenverhältnis und Hinterschneidungen, doch bietet die moderne Strangpresstechnologie eine bemerkenswerte Designflexibilität.

Das Anpassungspotenzial von stranggepressten Aluminiumkühlkörpern verstehen

Die Möglichkeit, Kühlkörper aus stranggepresstem Aluminium individuell zu gestalten, bietet Ingenieuren und Produktdesignern enorme Vorteile. Bei der Arbeit an zahlreichen Wärmemanagementprojekten habe ich aus erster Hand erfahren, wie der richtige kundenspezifische Kühlkörper ein schwieriges Kühlproblem in eine elegante Lösung verwandeln kann.

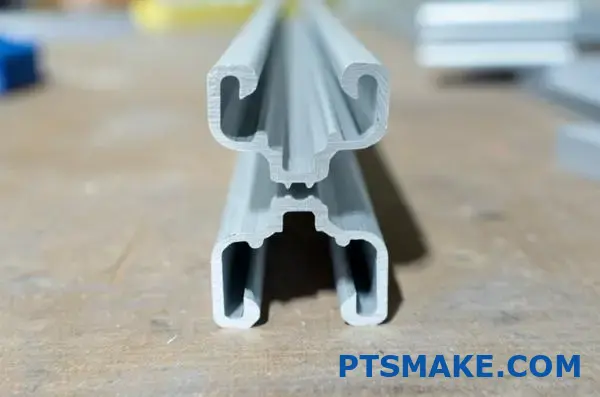

Das Extrusionsverfahren und seine Designflexibilität

Aluminiumstrangpressen ist ein Herstellungsverfahren, bei dem erhitzte Aluminiumknüppel durch eine geformte Matrize gepresst werden, um ein durchgehendes Profil mit einheitlichem Querschnitt zu erzeugen. Dieses Verfahren ermöglicht eine bemerkenswerte Designflexibilität innerhalb bestimmter Parameter:

| Design-Aspekt | Anpassungsmöglichkeiten | Beschränkungen |

|---|---|---|

| Flossen-Konfiguration | Variable Höhe, Dicke, Abstände | Mindestdicke ~1,5 mm, Grenzwerte für das Seitenverhältnis |

| Basis-Design | Dicke, Breite, Befestigungsmerkmale | Erfordernis eines einheitlichen Querschnitts |

| Integrierte Funktionen | Befestigungslöcher, Schlitze, Schwalbenschwänze | Keine Hinterschneidungen rechtwinklig zur Strangpressrichtung |

| Fläche | Optimiert für spezifische thermische Belastungen | Begrenzt durch Extrusionsbeschränkungen |

| Länge | Vollständig anpassbar | Begrenzt durch Extrusionsanlagen (typischerweise mehr als 20 Fuß) |

Das Strangpresswerkzeug selbst ist das Herzstück des Anpassungspotenzials. Mit diesen präzisionsgefertigten Werkzeugen lassen sich bemerkenswert komplexe Profile herstellen, deren Bearbeitung aus Vollmaterial unerschwinglich wäre. Bei PTSMAKE haben wir Hunderte von kundenspezifischen Kühlkörperprofilen für Anwendungen entwickelt, die von Leistungselektronik bis zu LED-Beleuchtungssystemen reichen.

Individuelle Anpassung über die grundlegenden thermischen Anforderungen hinaus

Moderne stranggepresste Kühlkörper gehen weit über die einfache thermische Funktionalität hinaus. Kundenspezifische Profile können integriert werden:

- Montage-Systeme: T-Nuten, Schwalbenschwänze, Schnappmerkmale und Gewindelochvorbereitungen

- Strukturelle Elemente: Verstärkungsrippen, Befestigungspunkte und Gehäuseintegrationsmerkmale

- Schnittstellenbestimmungen: Präzisionsoberflächen für die Montage von Bauteilen, Kanäle für thermische Schnittstellenmaterialien

- Multifunktionales Design: Kombination von Wärmemanagement mit Struktur- oder Gehäusefunktionen

Diese Integrationsfähigkeit macht oft sekundäre Komponenten überflüssig und reduziert die Gesamtkosten und die Komplexität des Systems. Zum Beispiel habe ich kürzlich mit einem Kunden an der Entwicklung einer LED-Beleuchtungslösung gearbeitet, bei der der extrudierte Kühlkörper auch als primäres Strukturelement für die gesamte Leuchte diente, wodurch mehrere Halterungen und Befestigungselemente überflüssig wurden.

Produktionseinschränkungen und kreative Lösungen

Die Extrusion bietet zwar ein umfangreiches Anpassungspotenzial, doch ist es für ein erfolgreiches Design entscheidend, die ihr innewohnenden Grenzen zu kennen.

Einschränkungen bei der Extrusionskonstruktion

Die physikalischen Gegebenheiten beim Pressen von Aluminium durch eine Matrize führen zu einigen konstruktiven Einschränkungen:

- Mindestgröße des Merkmals: Im Allgemeinen können die Rippen aufgrund von Einschränkungen beim Metallfluss nicht dünner als etwa 1,5 mm sein.

- Beschränkungen des Seitenverhältnisses: Normalerweise ist das Verhältnis von Höhe zu Breite der Rippen auf 10:1 begrenzt.

- Gleichmäßiger Querschnitt: Das Profil muss über seine gesamte Länge den gleichen Querschnitt haben.

- Keine Hinterschneidungen: Features können keine "Schatten" oder Hinterschneidungen senkrecht zur Extrusionsrichtung erzeugen

Überwindung von Beschränkungen mit hybriden Ansätzen

Kreative Ingenieure finden Wege, diese Beschränkungen durch hybride Fertigungskonzepte zu umgehen:

- Nach-Extrusions-Bearbeitung: Hinzufügen von Merkmalen wie Gewindelöcher, ungleichmäßige Ausschnitte oder variable Höhen

- Mehrteilige Baugruppen: Kombinieren mehrerer Extrusionen zur Erstellung komplexer Geometrien