Die richtige Oberflächenbeschichtung für Präzisionsteile zu finden, kann ein Albtraum sein. Sie geben eine Beschichtung vor, erhalten die Teile und stellen dann fest, dass die Dicke ungleichmäßig ist, die Haftung schlecht ist oder sich Beschichtungsansammlungen gebildet haben, die Ihre Toleranzen sprengen. Herkömmliche Galvanisierung versagt oft, wenn Sie eine gleichmäßige Beschichtung auf komplexen Geometrien benötigen.

Die stromlose Vernickelung (ENP) ist ein autokatalytischer chemischer Prozess, bei dem ohne elektrischen Strom eine gleichmäßige Beschichtung aus einer Nickel-Phosphor-Legierung aufgebracht wird, die eine gleichmäßige Dicke und eine hervorragende Korrosionsbeständigkeit auf komplexen Teilegeometrien bietet.

Ich habe mit Ingenieuren zusammengearbeitet, die zu ENP gewechselt sind, nachdem sie mit Beschichtungsfehlern zu kämpfen hatten, deren Behebung Tausende gekostet hat. Dieser Leitfaden behandelt alles von der Kostenanalyse bis zur Materialverträglichkeit und hilft Ihnen, Fehler zu vermeiden, die zu Ausschuss und Projektverzögerungen führen.

Warum stromlose Vernickelung herkömmliche Beschichtungen in missionskritischen Anwendungen übertrifft

In missionskritischen Anwendungen ist ein Versagen der Beschichtung keine Option. Herkömmliche Methoden wie die Galvanisierung reichen oft nicht aus. Sie haben Schwierigkeiten mit komplexen Geometrien.

Dies kann zu einer ungleichmäßigen Schichtdicke führen. Häufig kommt es zu Ablagerungen an den Kanten und einer schlechten Haftung in Vertiefungen.

Die Herausforderung der Einheitlichkeit

Die chemische Vernickelung (ENP) löst diese Probleme. Sie sorgt für eine vollkommen gleichmäßige Schicht. Dadurch wird die Leistungsfähigkeit der Nickelbeschichtung auf komplexen Teilen verbessert.

Vergleichen wir die wesentlichen Unterschiede.

| Merkmal | Traditionelle Galvanotechnik | Chemische Vernickelung |

|---|---|---|

| Einheitlichkeit | Inkonsistent | Hochgradig einheitlich |

| Komplexe Teile | Schlechte Deckung | Hervorragende Abdeckung |

| Anlagerungen an Kanten | Gemeinsames Problem | Kein Problem |

ENP ist die erste Wahl, wenn es um Zuverlässigkeit geht.

Tiefer eintauchen: Prozess vs. Leistung

Der wesentliche Unterschied liegt in der Abscheidungsmethode. Bei der elektrolytischen Beschichtung wird ein externer elektrischer Strom verwendet. Dieser Strom konzentriert sich naturgemäß auf hohe Stellen und scharfe Kanten, ein Phänomen, das als "Dog-Bone-Effekt" bekannt ist."

Dadurch bleiben vertiefte Bereiche und Innendurchmesser mit einer gefährlich dünnen Beschichtung zurück. Bei Präzisionskomponenten können solche Unregelmäßigkeiten zu vorzeitigem Versagen durch Korrosion oder Verschleiß führen. Das ist ein Risiko, das wir uns in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik nicht leisten können.

Die chemische Vernickelung ist jedoch ein völlig anderes Verfahren. Dabei wird die Beschichtung durch einen autokatalytische Reaktion1 innerhalb einer chemischen Lösung. Da kein elektrischer Strom bestimmt, wo sich das Metall ablagert, bildet sich die Beschichtung vollkommen gleichmäßig über die gesamte Oberfläche des Teils, einschließlich der Innenlöcher und komplexen inneren Merkmale.

Wesentliche Leistungsvorteile

Diese gleichmäßige Beschichtungsdicke sorgt für einen hervorragenden Schutz. Bei PTSMAKE haben wir gesehen, wie ENP eine außergewöhnliche Härte und Korrosionsbeständigkeit über jeden Millimeter eines Bauteils hinweg gewährleistet.

| Metrisch | Galvanik | Chemische Vernickelung |

|---|---|---|

| Korrosionsbeständigkeit | Gut | Ausgezeichnet |

| Härte (im beschichteten Zustand) | ~400 HV | ~550 HV |

| Abnutzungswiderstand | Gut | Ausgezeichnet |

| Interne Berichterstattung | Schlecht | Vollständig |

Diese Zuverlässigkeit ist der Grund, warum Ingenieure ENP für ihre anspruchsvollsten Komponenten spezifizieren.

Die chemische Vernickelung sorgt für eine gleichmäßige Beschichtung, die mit herkömmlichen Galvanisierungsverfahren nicht erreicht werden kann. Durch den chemischen Abscheidungsprozess werden Unebenheiten beseitigt, wodurch komplexe, missionskritische Teile, bei denen die Leistung im Vordergrund steht, einen hervorragenden Schutz, eine hohe Härte und Zuverlässigkeit erhalten.

Die versteckten Kosteneinsparungen von chemisch Nickel auf komplexen CNC-Teilen

Bei der Bewertung von Veredelungsoptionen konzentrieren sich viele nur auf den Anschaffungspreis pro Teil. Das ist eine sehr eingeschränkte Sichtweise. Die tatsächlichen Einsparungen lassen sich nur anhand der Gesamtbetriebskosten ermitteln. Die chemische Vernickelung mag zwar höhere Anschaffungskosten verursachen, aber auf lange Sicht sparen Sie damit viel mehr Geld.

Längere Lebensdauer und weniger Wartungsaufwand

Ein wesentlicher Vorteil ist die Langlebigkeit. Die gleichmäßige Beschichtung schützt die Teile vor Verschleiß und Korrosion. Dadurch halten sie länger. Langlebigere Teile reduzieren den Bedarf an häufigen Austauschvorgängen und Wartungsausfällen.

| Merkmal | Auswirkungen auf die Kosten |

|---|---|

| Verbesserte Langlebigkeit | Weniger Ersatzteilkäufe |

| Korrosionsbeständigkeit | Weniger Ausfallzeiten für Wartungsarbeiten |

| Geringerer Verschleiß | Verlängerte Lebensdauer |

Dieser proaktive Ansatz führt zu erheblichen langfristigen Einsparungen. Es handelt sich um einen klassischen Fall, bei dem man jetzt etwas mehr investiert, um später viel zu sparen.

Der wahre finanzielle Vorteil der chemischen Vernickelung wird deutlich, wenn man eine ordentliche ENP-Kostenanalyse durchführt. Es geht nicht nur darum, Ausfälle zu verhindern, sondern auch darum, die Produktionseffizienz von Anfang an zu optimieren. Das ist ein Thema, das ich oft mit Kunden bei PTSMAKE bespreche.

Reduzierung von Nacharbeiten: Eine erhebliche Einsparung

Bei komplexen CNC-Teilen mit engen Toleranzen verursacht die Nachbearbeitung enorme Kosten. Uneinheitliche Beschichtungen können dazu führen, dass Teile außerhalb der Spezifikationen liegen. Bei der chemischen Vernickelung wird eine perfekt gleichmäßige Schicht aufgebracht, selbst bei komplizierten Geometrien. Die gleichmäßige Beschichtung verbessert die tribologische Eigenschaften2, wodurch der Verschleiß im Laufe der Zeit verringert wird.

Diese Konsistenz eliminiert praktisch jegliche Nacharbeit aufgrund von Beschichtungsproblemen.

Senkung der Ablehnungsquoten

Durch die Senkung Ihrer Ausschussquote verbessern Sie direkt Ihren ROI bei der Nickelbeschichtung. Unserer Erfahrung nach ist eine ungleichmäßige Beschichtung einer der Hauptgründe für das Scheitern der Endkontrolle. Durch die Wahl kostengünstiger Beschichtungsdienstleistungen, die Gleichmäßigkeit garantieren, steigern Sie Ihre Ausbeute an einwandfreien Teilen.

| Kostenfaktor | Standardbeschichtung | Chemische Vernickelung |

|---|---|---|

| Ablehnungsquote | Potenziell höher | Durchgehend niedriger |

| Nachbesserungsbedarf | Gemeinsame | Seltene |

| Stückkosten | Niedriger (Anfangswert) | Höher (Anfangswert) |

| Effektive Kosten | Steigt mit Ausfällen | Bleibt stabil |

Jedes aussortierte Teil erhöht Ihre Gesamtkosten. Die chemische Vernickelung minimiert dieses Risiko und macht Ihre Produktion berechenbarer und rentabler.

Die anfänglichen Kosten für die chemische Vernickelung werden durch ihren langfristigen Wert ausgeglichen. Sie verlängert die Lebensdauer der Teile, reduziert den Wartungsaufwand und senkt kostspielige Nacharbeiten und Ausschussware drastisch. Damit ist sie eine hervorragende Investition für hochpräzise Komponenten.

Wie stromlose Vernickelung die Korrosionsbeständigkeit in rauen Umgebungen verbessert

Die chemische Vernickelung (ENP) zeichnet sich unter härtesten Bedingungen aus. Ihre gleichmäßige, porenfreie Schicht bietet einen wirksamen Schutz. Dies ist besonders wichtig, wenn Teile ständig korrosiven Elementen ausgesetzt sind.

ENP in Meeresumgebungen

Salzwasser ist unerbittlich. Es greift Metalle aggressiv an. Ich habe gesehen, wie ENP für Schiffsteile verlängert die Lebensdauer der Komponenten erheblich. Die Beschichtung schützt das Substrat vollständig vor Feuchtigkeit.

Überleben nach Chemikalienexposition

In industriellen Umgebungen ist der Kontakt mit aggressiven Chemikalien an der Tagesordnung. ENP bietet einen robusten Schutz. Das macht es zu einem führenden Produkt. Nickelbeschichtung für raue Anwendungen.

| Umwelt | Zentrale Herausforderung | Der Vorteil von ENP |

|---|---|---|

| Marine | Salzspray | Nicht poröse Barriere |

| Chemisch | Säure/Alkali | Hohe chemische Trägheit |

| Luftfeuchtigkeit | Kondenswasser | Einheitliche Erfassung |

Die Konsistenz der Beschichtung ist ihre größte Stärke, da sie sicherstellt, dass keine Schwachstellen vorhanden sind.

Die überlegene Leistung der stromlosen Vernickelung beruht auf ihrem einzigartigen Abscheidungsverfahren. Im Gegensatz zur Galvanisierung benötigt die stromlose Vernickelung keinen externen elektrischen Strom. Stattdessen basiert sie auf einem speziellen chemischen Prozess.

Die Wissenschaft hinter dem Schild

Die Beschichtung wird durch einen kontrollierten autokatalytische Reaktion3. Dabei wird eine Nickel-Phosphor-Legierung direkt auf das Substrat aufgebracht. Der Prozess ist selbsttragend und erzeugt eine bemerkenswert gleichmäßige und dichte Schicht über das gesamte Bauteil.

Einheitlichkeit: Der entscheidende Vorteil

Dieses Verfahren gewährleistet, dass die Beschichtung jede Oberfläche gleichmäßig bedeckt. Es beschichtet Innenhohlräume, Gewinde und scharfe Kanten mit derselben Dicke. Dadurch werden dünne Stellen vermieden, an denen häufig Korrosion entsteht. Diese gleichmäßige Barriere macht es zu einem überlegenen Verfahren. korrosionsbeständige Beschichtung.

Wie der Phosphorgehalt den Schutz beeinflusst

Der Phosphorgehalt in der Legierung kann angepasst werden. Dadurch ändern sich die Eigenschaften der Beschichtung. Nach vielen Projekten bei PTSMAKE empfehlen wir unseren Kunden ENP mit hohem Phosphorgehalt für höchste Korrosionsbeständigkeit.

| Phosphorgehalt | Korrosionsbeständigkeit | Struktur |

|---|---|---|

| Niedrig (1-4%) | Gut | Kristallin |

| Mittel (5-9%) | Sehr gut | Gemischt |

| Hoch (10-13%) | Ausgezeichnet | Amorphes |

Diese Anpassungsfähigkeit ermöglicht es uns, die Oberfläche für bestimmte raue Anwendungen maßzuschneidern und so eine optimale Leistung zu gewährleisten.

Kurz gesagt, die chemische Vernickelung bildet aufgrund ihres einzigartigen chemischen Verfahrens eine gleichmäßige, porenfreie Barriere. Diese bietet einen unübertroffenen Schutz vor Korrosion in maritimen, chemischen und feuchten Umgebungen und ist somit die ideale Wahl für anspruchsvolle Anwendungen.

Die entscheidende Rolle von chemisch Nickel in Bezug auf Dimensionsstabilität und Toleranzen

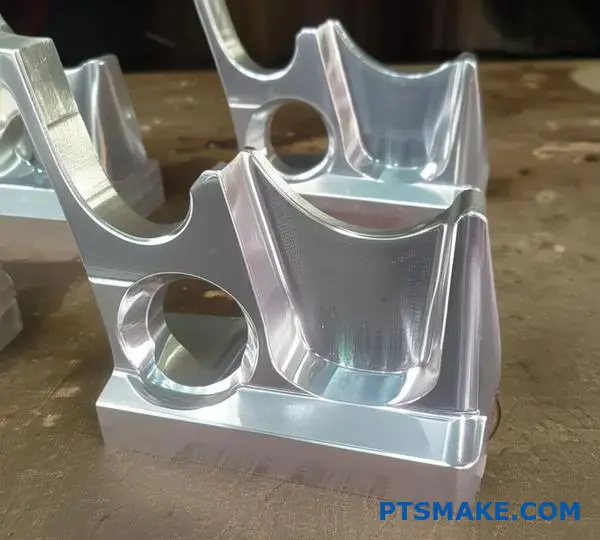

In der Präzisionsfertigung ist die Einhaltung der Maßgenauigkeit unverzichtbar. Herkömmliche Beschichtungsverfahren führen oft zu ungleichmäßigen Schichten. Dies kann sorgfältig bearbeitete Toleranzen zunichte machen.

Die chemische Nickelbeschichtung (ENP) löst dieses Problem. Sie bildet eine vollkommen gleichmäßige Beschichtung. Dies gilt sogar für komplexe Formen oder Innenflächen. Damit ist sie die beste Wahl für die Beschichtung mit Maßtoleranz, da sie Teile schützt, ohne deren Passform oder Funktion zu beeinträchtigen.

Ein vorhersehbarer und kontrollierbarer Prozess

Die Dicke einer ENP-Beschichtung ist sehr gut vorhersagbar. Sie hängt von der Zeit und der Badchemie ab. Diese Kontrolle ist für Ingenieure von entscheidender Bedeutung.

| Beschichtungsverfahren | Einheitlichkeit | Kontrolle über die Dicke |

|---|---|---|

| Chemisch Nickel | Hoch (±5-10%) | Ausgezeichnet |

| Galvanik | Niedrig (variiert) | Schlecht bei komplexen Formen |

Dieses Maß an Kontrolle gewährleistet, dass die Teile jedes Mal genau den Spezifikationen entsprechen.

Bei Bauteilen für die Luft- und Raumfahrt oder Robotik ist ein Versagen keine Option. Diese Komponenten weisen oft komplexe Geometrien auf und erfordern extrem enge Passungen. Hier zeigt sich der wahre Wert der chemischen Vernickelung.

Präzisionsbeschichtung für enge Passungen

Der Prozess ist nicht auf elektrischen Strom angewiesen. Dadurch wird der bei der Galvanisierung häufig auftretende "Dog-Boning"-Effekt vermieden. Bereiche mit hoher Stromstärke auf einem Teil bilden keine dickeren Schichten. So wird sichergestellt, dass jede Oberfläche, von scharfen Kanten bis hin zu tiefen Vertiefungen, eine gleichmäßige Beschichtung erhält.

Diese gleichmäßige Beschichtung macht ENP ideal für toleranzkritische Teile. Wenn zwei Komponenten mit einer Genauigkeit im Mikrometerbereich zusammenpassen müssen, kann man sich keine Abweichungen in der Schutzbeschichtung leisten. Die autokatalytische Abscheidung4 der ENP bietet diese Zuverlässigkeit.

Beseitigung von Verzerrungen und Belastungen

Darüber hinaus verursachen einige Beschichtungsverfahren thermische Spannungen. Dies kann zu mikroskopischen Verformungen im Substrat führen. Bei hochpräzisen Bauteilen sind selbst geringfügige Verformungen inakzeptabel.

Bei PTSMAKE empfehlen wir ENP für Teile aus empfindlichen Legierungen. Das Niedertemperatur-Anwendungsbad minimiert das Risiko thermischer Belastungen. Dadurch bleiben die ursprünglichen Abmessungen und mechanischen Eigenschaften des Teils erhalten.

| Merkmal | Auswirkungen auf die Toleranzen |

|---|---|

| Gleichmäßige Beschichtung | Keine ungleichmäßige Ansammlung, behält die Konstruktionsabmessungen bei. |

| Keine Kantenbildung | Ecken und Kanten sind nicht überdimensioniert. |

| Stressfreier Prozess | Verhindert Verziehen oder Materialverformung. |

Dies macht es zur ersten Wahl für die Präzisionsbeschichtung bei engen Passungen.

Die chemische Vernickelung sorgt für eine gleichmäßige Beschichtung, die enge Designtoleranzen einhält. Sie verhindert Verformungen und macht eine Nachbearbeitung nach dem Beschichten überflüssig, wodurch sie sich perfekt für komplexe, hochpräzise Teile in kritischen Branchen wie der Luft- und Raumfahrt und der Robotik eignet.

Geheimnisse der Auswahl der richtigen ENP-Dicke für Ihre Anwendung

Die Auswahl der richtigen Dicke für die chemische Vernickelung ist keine Frage des Zufalls. Es handelt sich um eine kalkulierte Entscheidung, die auf den spezifischen Anforderungen Ihrer Anwendung basiert. Das Ziel ist es, die perfekte Balance zu finden.

Sie benötigen eine ausreichende Dicke für den Schutz. Zu viel Material kann jedoch die Abmessungen verändern und die Kosten unnötig erhöhen. Dieser Leitfaden hilft Ihnen, die wichtigsten Faktoren zu berücksichtigen.

Primäre Dickenfaktoren

Berücksichtigen Sie vier Hauptbereiche: Verschleiß, Belastung, Material und Umgebung. Jeder dieser Bereiche spielt eine entscheidende Rolle bei der Bestimmung der idealen Beschichtungstiefe für eine optimale Leistung.

Grundlegende Empfehlungen zur Dicke

Hier ist ein allgemeiner Ausgangspunkt, den wir oft mit Kunden besprechen.

| Umwelt/Verwendung | Empfohlene Dicke (Mikrometer) |

|---|---|

| Leichte Korrosion | 5–10 µm |

| Mäßige Abnutzung | 15–25 µm |

| Starke Korrosion/Verschleiß | 25–50 µm |

| Bergung/Aufbau | > 50 µm |

Diese Tabelle bietet einen grundlegenden Rahmen. Ihre spezifischen Bedürfnisse werden diese Zahlen verfeinern.

Die Entscheidung für die optimalen ENP-Mikrometer erfordert eine genauere Betrachtung der Funktion des Bauteils. Es geht um mehr als nur um die Betrachtung einer Tabelle. Es geht darum, die wirkenden Kräfte zu verstehen.

Verschleiß- und Belastungsaspekte

Höhere Belastungen und abrasiver Kontakt erfordern eine größere Dicke. Dies ist entscheidend, um eine überlegene Dicke für Verschleißfestigkeit zu erreichen. Eine dünne Beschichtung nutzt sich unter Belastung einfach zu schnell ab.

Beispielsweise benötigt ein Teil mit Gleitkontakt mehr Schutz. Es erfordert eine dickere Schicht als ein statisches Bauteil, das nur einer geringen Korrosion ausgesetzt ist.

Die Härte nach Beschichtung5 der Beschichtung bietet eine ausgezeichnete anfängliche Verschleißfestigkeit. Bei extremen Anwendungen sorgt jedoch eine dickere Beschichtung für eine längere Lebensdauer, bevor das Substrat freigelegt wird.

Material- und Endverwendungsanalyse

Das Substratmaterial beeinflusst ebenfalls die Wahl. Weichere Materialien wie Aluminium benötigen möglicherweise eine dickere ENP-Schicht. Dies trägt dazu bei, die Oberflächenhärte zu verbessern und Beschädigungen zu verhindern.

Bei PTSMAKE analysieren wir stets die Endanwendungsumgebung. Ein medizinisches Gerät in einem sterilen Umfeld hat andere Anforderungen als ein Automobilteil, das Streusalz ausgesetzt ist. Diese detaillierte Analyse stellt sicher, dass die Beschichtung die erwartete Leistung erbringt.

| Anwendungsdetails | Wichtigste Überlegung | Optimale ENP-Mikrometer (µm) |

|---|---|---|

| Hohe Tragfähigkeit | Verschleißfestigkeit maximieren | 25-50 |

| Komplexe Geometrie | Für gleichmäßige Abdeckung sorgen | 10-20 |

| Elektrischer Kontakt | Leitfähigkeit aufrechterhalten | 5-10 |

| Lebensmitteltaugliche Oberfläche | Kontamination verhindern | 15-25 |

Dieser Leitfaden zur Schichtdicke bei der chemischen Vernickelung hilft dabei, die Beschichtung perfekt auf die jeweilige Aufgabe abzustimmen.

Die Wahl der optimalen ENP-Dicke erfordert eine Analyse von Verschleiß, Belastung, Material und dem endgültigen Verwendungszweck des Teils. Dieser systematische Ansatz gewährleistet Langlebigkeit und Kosteneffizienz, ohne die kritischen Abmessungen oder die Funktion des Teils zu beeinträchtigen.

Vermeiden Sie diese häufigen Fehler bei der Angabe von Vernickelungen in technischen Zeichnungen

Technische Zeichnungen sind die einzige Quelle der Wahrheit. Bei der Spezifizierung von Vernickelungen können Fehler in diesem Dokument kostspielig sein. Sie führen oft zu Verzögerungen und zu Teilen, die nicht passen.

Eine klare Kommunikation anhand der Zeichnung ist unerlässlich. Sie stellt sicher, dass das Endprodukt alle funktionalen Anforderungen perfekt erfüllt. Lassen Sie uns einige häufige Fallstricke betrachten.

Vergessen der Schichtdicke

Ein häufig auftretendes Problem ist, dass nicht berücksichtigt wird, wie sich die Beschichtung auf die Abmessungen auswirkt. Diese Nachlässigkeit führt zu erheblichen Problemen bei der Toleranzakkumulation. Das Teil lässt sich möglicherweise nicht korrekt montieren.

Wenn man von Anfang an die bewährten Verfahren der ENP befolgt, erspart man sich später viel Ärger.

Kritische Zeichnungsfehler, die es zu vermeiden gilt

| Häufiger Irrtum | Konsequenz |

|---|---|

| Ignorieren von Plattierungsablagerungen | Teile sind überdimensioniert, bestehen die Prüfung nicht. |

| Übermäßige Festlegung von Toleranzen | Unnötige Kostensteigerung, längere Vorlaufzeiten. |

| Vage Anmerkungen zur Beschichtung | Uneinheitliche Beschichtung, potenzieller Ausfall von Teilen. |

Dies sind einfache, aber wichtige Tipps für die Nickelbeschichtung.

Die wichtigsten Details betreffen die Abmessungen. Sie müssen klar definieren, ob sich die Abmessungen auf das Teil vor oder nach der Beschichtung beziehen. Unklarheiten in diesem Punkt führen unweigerlich zu Fehlern. Der Maschinenbediener und der Beschichter benötigen unterschiedliche Informationen.

GD&T und Beschichtungsschichten

Geometrische Bemaßungen und Toleranzen (GD&T) werden durch Beschichtungen erheblich beeinflusst. Eine gleichmäßige Schicht aus chemisch Nickelplattierung verändert die Größe der Merkmale. Diese Veränderung kann sich darauf auswirken, wie Teile innerhalb einer Baugruppe zusammenwirken.

Beispielsweise verringert sich der Durchmesser eines Lochs und der Durchmesser einer Welle vergrößert sich. Dies wirkt sich direkt auf den Abstand und die Passungen aus. Ihre Zeichnung muss diese Verschiebung berücksichtigen.

Die Abmessungen nach dem Plattieren sind entscheidend

Bei PTSMAKE empfehlen wir unseren Kunden stets, die endgültigen Abmessungen nach der Beschichtung anzugeben. Dadurch entfallen Spekulationen bei der Qualitätskontrolle. Dies wird zum Standard für die endgültige Teileabnahme. Diese Vorgehensweise ist bei Merkmalen, die durch maximaler Materialzustand6.

Die richtige Berücksichtigung von GD&T und Nickelbeschichtungen gewährleistet den funktionalen Erfolg.

| Dimensionstyp | Wer nutzt es? | Zweck |

|---|---|---|

| Vorplatte | Maschinist | Das Teil vor dem Beschichten auf die richtige Größe bearbeiten. |

| Nach der Platte | Inspektor / Endbenutzer | Um zu überprüfen, ob das Endprodukt alle Spezifikationen erfüllt. |

Diese klare Trennung von Informationen ist ein Grundpfeiler für gutes Design in der Fertigung.

Genaue technische Zeichnungen sind unverzichtbar. Durch die klare Definition der Abmessungen vor und nach der Beschichtung, insbesondere mit GD&T-Maßen, lassen sich Toleranzprobleme vermeiden. So wird sichergestellt, dass Ihr Projekt zur chemischen Vernickelung erfolgreich verläuft und kostspielige Nacharbeiten und Verzögerungen vermieden werden.

Warum Ingenieure ENP gegenüber Hartchrom wegen seiner Verschleißfestigkeit bevorzugen

Beim Vergleich von chemischer Vernickelung mit Hartverchromung sind die Unterschiede entscheidend. Es geht nicht nur um die Härte.

Ingenieure entscheiden sich häufig für ENP aufgrund seiner einzigartigen Prozessvorteile. Diese Vorteile wirken sich direkt auf die Teileperformance und die Herstellungskosten aus.

Die wichtigsten Unterschiede auf einen Blick

Hartchrom ist ein elektrolytischer Prozess. Dies kann zu ungleichmäßigen Ablagerungen an den Kanten führen. ENP hingegen ist ein chemischer Prozess. Dabei wird eine vollkommen gleichmäßige Schicht aufgebracht. Dies macht es zu einer hervorragenden Chromalternative für Verschleißteile.

| Merkmal | Chemische Vernickelung (ENP) | Hartchrom |

|---|---|---|

| Einheitlichkeit | Hervorragend, selbst bei komplexen Formen | Neigt zu Ablagerungen an den Kanten |

| Maskierung | Oft nicht erforderlich | Umfangreiche Maskierung erforderlich |

| Versprödung | Keine Wasserstoffversprödung | Risiko der Wasserstoffversprödung |

Diese gleichmäßige Beschichtung ist für Teile mit engen Toleranzen unerlässlich. Sie gewährleistet eine gleichmäßige Verschleißfestigkeit über die gesamte Oberfläche.

Die Entscheidung zwischen ENP und Hartchrom hängt oft von der Geometrie und dem Material des Bauteils ab. Jede Beschichtung hat ihre Berechtigung, aber ENP löst Probleme, die Hartchrom nicht lösen kann.

Der Vorteil der Einheitlichkeit von ENP

Der Hauptvorteil der chemischen Vernickelung ist ihre gleichmäßige Abscheidung. Sie beschichtet Gewinde, Bohrungen und Innenflächen gleichmäßig. Hartchrom hat damit Schwierigkeiten.

Es bildet sich an den Ecken ein "Dog-Boning"-Effekt. Dies erfordert ein Nachschleifen, was zusätzliche Arbeitsschritte und Kosten verursacht. ENP beseitigt dieses Problem und spart Zeit und Geld. Bei komplexen Teilen ist ENP die bessere Wahl.

Beseitigung von Wasserstoffversprödung

Hartverchromung kann hochfeste Stähle schwächen. Durch den Prozess wird Wasserstoff eingebracht, der das Metall spröde macht. Dies ist ein großes Ausfallrisiko.

ENP wird durch ein autokatalytische Reaktion7. Bei diesem Verfahren wird kein Wasserstoff in das Substrat eingebracht. Dies vereinfacht die Entscheidung zwischen Nickel- und Chrombeschichtung für kritische, hochfeste Bauteile. Unsere Tests bestätigen, dass ENP die Integrität des Substrats bewahrt.

Maskierungsfreie Anwendung

Hartchrom erfordert eine aufwendige Abdeckung der Bereiche, die nicht beschichtet werden sollen. Dies ist ein arbeitsintensiver und kostspieliger Schritt.

Mit ENP ist oft keine Maskierung erforderlich. Die Beschichtung lagert sich nur auf den dafür vorgesehenen Oberflächen ab. Dies vereinfacht den gesamten Prozess, was zu schnelleren Durchlaufzeiten und niedrigeren Gesamtprojektkosten bei PTSMAKE führt.

Die chemische Vernickelung bietet eine unübertroffen gleichmäßige Beschichtung, wodurch eine Nachbearbeitung überflüssig wird. Außerdem wird das Risiko der Wasserstoffversprödung bei hochfesten Stählen beseitigt und die Fertigung vereinfacht, da komplexe Abdeckungen reduziert oder ganz entfallen können. Das macht sie zu einer intelligenten Wahl.

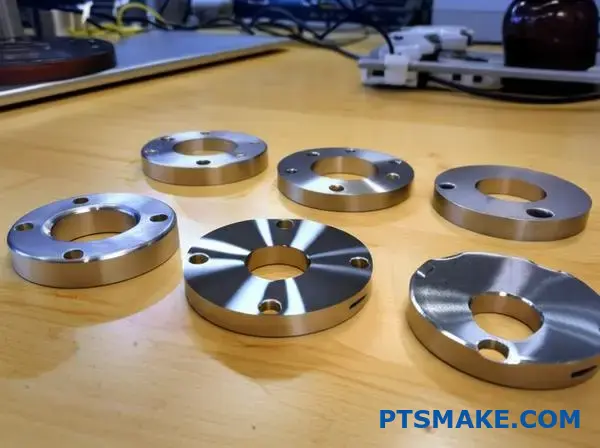

Ultimativer Leitfaden zur Materialverträglichkeit für chemische Vernickelung

Der Erfolg der chemischen Vernickelung beginnt mit dem Substrat. Nicht alle Materialien sind gleich. Die Wahl des richtigen Materials ist die Grundlage für ein makelloses Finish.

Dieses Verfahren ist unglaublich vielseitig. Es eignet sich gut für viele gängige Metalle, die in der Fertigung verwendet werden.

ENP-kompatible Metalle

Wir arbeiten hauptsächlich mit Aluminium, Stahl und Kupferlegierungen. Jedes dieser Materialien hat einzigartige Eigenschaften, die eine spezielle Vorgehensweise bei der Oberflächenvorbereitung erfordern, um eine optimale Haftung und Leistung zu erzielen.

| Material | Wichtiger Faktor vor der Behandlung |

|---|---|

| Aluminium | Entfernung der Oxidschicht |

| Stahl | Oberflächenaktivierung |

| Kupfer | Entfetten & Desoxidieren |

Das Verständnis dieser Nuancen ist entscheidend. Es gewährleistet, dass die Beschichtung perfekt haftet. Dadurch werden spätere Defekte vermieden.

Die Vorbehandlung von Materialien ist kein einheitlicher Prozess. Die Schritte, die wir bei PTSMAKE durchführen, sind auf das jeweilige Metall zugeschnitten. Dadurch wird die bestmögliche Verbindung zwischen dem Substrat und der Nickel-Phosphor-Schicht gewährleistet. Diese Liebe zum Detail ist entscheidend für die Leistungsfähigkeit.

Oberflächenvorbereitung: Der entscheidende erste Schritt

Eine makellose Oberfläche ist unverzichtbar. Verunreinigungen wie Öle, Oxide oder Fette führen zu Haftungsfehlern. Die Vorbereitungssequenz ist ebenso wichtig wie das Plattierungsbad selbst.

Vernickeln von Aluminium

Aluminium ist beliebt, aber knifflig. Es bildet an der Luft sofort eine passive Oxidschicht. Diese Schicht muss vor dem Plattieren entfernt und ihre Neubildung verhindert werden. Dies geschieht häufig mit einem speziellen Zinkatverfahren8 die eine dünne Zinkschicht aufbringt.

Stahl und Kupferlegierungen

Diese Materialien sind einfacher zu bearbeiten. Das Hauptziel besteht darin, Bearbeitungsöle und Oberflächenoxide zu entfernen. Eine gründliche alkalische Reinigung, gefolgt von einem Säurebad, reicht in der Regel aus, um eine aktive Oberfläche zu schaffen, die für die Beschichtung bereit ist.

Herausfordernde Substrate wie Titan

Materialien wie Titan erfordern hochspezialisierte mehrstufige Aktivierungsprozesse. Diese umfassen oft aggressive Ätzmittel oder spezielle Grundierungsschichten, um sicherzustellen, dass die ENP-Beschichtung richtig haftet.

| Material | Reinigung | Ätzen | Aktivierung |

|---|---|---|---|

| Aluminium | Alkalisches Bad | Säure-/Alkaligeiß | Zinkbad |

| Kohlenstoffstahl | Alkalisches Bad | Säurebeizen | Nickelstreik |

| Kupfer/Messing | Alkalisches Bad | Säurebad | Direktbeschichtung |

Eine erfolgreiche chemische Vernickelung hängt von zwei Faktoren ab. Erstens von der Auswahl eines kompatiblen Substrats. Zweitens von der Anwendung eines sorgfältigen, materialspezifischen Vorbehandlungsprozesses. Diese ersten Schritte sind entscheidend für eine dauerhafte und hochwertige Oberfläche, die den Spezifikationen entspricht.

Mythen widerlegen: Chemisch Nickel dient nicht nur der Korrosionsbeständigkeit

Viele Ingenieure betrachten die chemische Vernickelung lediglich als Schutz vor Rost. Dies ist ein weit verbreiteter Mythos im Bereich der Galvanotechnik. Die Realität ist jedoch weitaus interessanter.

ENP bietet erhebliche mechanische Vorteile. Seine Härte ist ein wesentliches Merkmal. Durch Wärmebehandlung kann es beeindruckende Werte erreichen.

Dies macht es ideal für die Verschleißfestigkeit. Wir berücksichtigen auch seine magnetischen Eigenschaften. Diese ändern sich je nach Phosphorgehalt.

Seine elektrische Leitfähigkeit ist eine weitere nützliche Eigenschaft. Es handelt sich um eine vielseitige Beschichtung, die über den Korrosionsschutz hinaus für viele Anwendungen geeignet ist.

Lassen Sie uns diese Vorteile von ENP über die Korrosionsbeständigkeit hinaus genauer betrachten. Die Vorteile hängen stark vom Phosphorgehalt im Beschichtungsbad ab. Dies ist ein entscheidendes Detail für jedes Projekt.

Härte und Abriebfestigkeit

Das plattierte ENP ist bereits hart. Nach der Wärmebehandlung nimmt seine Härte deutlich zu. Dieser Prozess verändert seine innere Struktur und verbessert die Verschleißfestigkeit für anspruchsvolle Bauteile.

Die folgende Tabelle, die auf unseren internen Tests basiert, zeigt den Unterschied:

| Phosphorgehalt | Härte im beschichteten Zustand (HV) | Wärmebehandelte Härte (HV) |

|---|---|---|

| Niedrig (1-4%) | 550 – 650 | Bis zu 1100 |

| Mittel (5-9%) | 450 – 550 | Bis zu 1000 |

| Hoch (10-13%) | 400 – 500 | Bis zu 900 |

Wir messen dies anhand der Vickers-Härte9 Test. Für Teile, die extreme Haltbarkeit erfordern, ist phosphorarmer, wärmebehandelter ENP eine ausgezeichnete Wahl. Wir haben ihn bei PTSMAKE für stark verschleißende Industriemaschinenteile verwendet.

Magnetische und elektrische Eigenschaften

Die magnetischen Eigenschaften von ENP hängen direkt mit seinem Phosphorgehalt zusammen. Beschichtungen mit niedrigem Phosphorgehalt sind magnetisch. Dies ist nützlich für Anwendungen, die eine magnetische Reaktion erfordern.

Umgekehrt sind Beschichtungen mit hohem Phosphorgehalt nicht magnetisch. Dies ist für die Elektronikindustrie von entscheidender Bedeutung, da dort magnetische Störungen vermieden werden müssen. Dies ist ein wichtiger Grund, warum Kunden ENP für empfindliche Geräte wählen.

Elektrisch gesehen ist ENP leitfähig, wenn auch weniger als reines Nickel. Sein spezifischer Widerstand variiert je nach Phosphorgehalt. Dadurch eignet es sich für EMI-Abschirmungsanwendungen.

Kurz gesagt, die chemische Vernickelung bietet weit mehr als nur Korrosionsschutz. Ihre einstellbare Härte, ihre spezifischen magnetischen Eigenschaften und ihre nützliche Leitfähigkeit machen sie zu einem leistungsstarken technischen Werkzeug für Hochleistungsanwendungen.

Praxisbeispiel: Wie ENP vorzeitige Ausfälle bei kritischen Luftfahrtkomponenten verhindert hat

Ein Kunde wandte sich mit einem wiederkehrenden Problem an uns. Seine kritischen Flug-Hardwarekomponenten fielen vorzeitig aus. Die ursprünglich gewählte Beschichtung hielt einfach nicht stand.

Dies war kein geringfügiges Problem. Es verursachte kostspielige Verzögerungen und warf ernsthafte Sicherheitsbedenken auf. Es musste schnell eine robuste Lösung her.

Optionen für die Erstbeschichtung

Ihr Team hatte mehrere Standardoptionen in Betracht gezogen, bevor es sich an uns wandte. Wie unsere gemeinsame Analyse ergab, wiesen alle Optionen erhebliche Nachteile für ihre spezifische Anwendung auf.

| Beschichtung | Hauptnutzen | Nachteil für die Anwendung |

|---|---|---|

| Hartchrom | Extreme Härte | Uneinheitliche Beschichtung, Gefahr von Rissbildung |

| Eloxieren | Gute Korrosionsbeständigkeit | Schlechte Verschleißfestigkeit an beweglichen Teilen |

| Verzinkung | Kostengünstig | Unzureichender Schutz in rauen Umgebungen |

Dies ist eine klassische Fallstudie zum Thema Beschichtungen in der Luft- und Raumfahrt. Die ursprünglichen Entscheidungen schienen logisch, berücksichtigten jedoch nicht die komplexen Betriebsbelastungen. Wir schlugen eine chemische Vernickelung (ENP) vor.

Diese Situation verdeutlichte eine häufige Herausforderung in der Luft- und Raumfahrttechnik. Das Zusammenspiel zwischen verschiedenen Materialien und extremen Betriebsanforderungen kann gnadenlos sein. Das Teil des Kunden, das aus einer hochfesten Aluminiumlegierung gefertigt war, versagte aufgrund einer Kombination aus Verschleiß und Korrosion.

Warum alternative Beschichtungen versagten

Die von ihnen getestete Hartverchromung bildete unter Belastung Mikrorisse, die zu Bruchstellen wurden. Die eloxierte Beschichtung schützte zwar vor Korrosion, verschliss jedoch an den Kontaktflächen schnell. Dadurch wurde das Grundmetall freigelegt, was zu einer raschen Zersetzung führte.

Diese Zersetzung wurde durch den Kontakt mit Befestigungselementen aus Edelstahl beschleunigt. Dadurch entstand eine perfekte Umgebung für galvanische Korrosion10, ein Problem, das beim ursprünglichen Entwurf übersehen worden war. Eine einfache Beschichtung reichte nicht aus; es musste eine multifunktionale Barriere her.

ENP als Lösung

Die chemische Vernickelung bot die perfekte Lösung. Ihr Hauptvorteil ist die Gleichmäßigkeit. Die Beschichtung passte sich perfekt an die komplexe Geometrie des Teils an, ohne dünne Stellen oder Aufbauten zu hinterlassen. Dies ist für Nickel in der Flugzeugindustrie von entscheidender Bedeutung.

Nach unserer Testphase mit dem Kunden waren die Ergebnisse eindeutig. ENP bot einen hervorragenden Schutz und verhinderte den Ausfall von Komponenten.

| Leistungsmetrik | Vorherige Beschichtung (Eloxieren) | Chemische Vernickelung (ENP) |

|---|---|---|

| Verschleißfestigkeit (Taber) | Mäßig | Ausgezeichnet |

| Korrosionsbeständigkeit (Salznebel) | 250 Stunden | >1000 Stunden |

| Gleichmäßigkeit der Beschichtung | Messe | Ausgezeichnet |

Dieser Fall zeigt eine effektive ENP-Fehlervermeidung. Er löste die Probleme mit Verschleiß, Korrosion und Gleichmäßigkeit in einem einzigen, zuverlässigen Prozess.

Diese Fallstudie aus der Luft- und Raumfahrt zeigt, dass die richtige Oberflächenbehandlung nicht nur ein letzter Schritt, sondern ein entscheidendes Konstruktionselement ist. ENP bot den erforderlichen umfassenden Schutz, verhinderte vorzeitige Ausfälle und stellte die Zuverlässigkeit kritischer Flugzeugkomponenten sicher.

Entscheidung zwischen ENP und Eloxieren für Aluminiumteile

Die Wahl der richtigen Oberflächenbehandlung für Aluminiumteile ist eine wichtige Entscheidung. Sie wirkt sich direkt auf die Leistung, Haltbarkeit und Kosten aus.

Zwei der gängigsten Optionen sind die chemische Vernickelung (ENP) und die Eloxierung.

Beide schützen Aluminium, jedoch auf grundlegend unterschiedliche Weise. Es ist wichtig, diese Unterschiede zu verstehen. Dies gilt insbesondere für Teile in empfindlichen Elektronik- oder Verteidigungsbaugruppen. Vergleichen wir sie einmal.

Wichtige funktionale Unterschiede

| Eigentum | Chemische Vernickelung (ENP) | Eloxieren (Typ II & III) |

|---|---|---|

| Prozess | Additiv (Beschichtungsabscheidung) | Konversiv (Oberflächenumwandlung) |

| Leitfähigkeit | Leitfähig | Nicht leitfähig (Isolator) |

| Einheitlichkeit | Hervorragend, selbst bei komplexen Formen | Fair, kann je nach Geometrie variieren |

| Härte | Sehr hoch (45–70 HRC) | Hoch (60-70 HRC für Hartbeschichtung) |

Wenn Kunden um Rat fragen, kläre ich zunächst die Hauptfunktion des Teils. Die Wahl zwischen ENP und Eloxieren hängt davon ab. Es geht nicht darum, welche Methode besser ist, sondern welche für die jeweilige Aufgabe die richtige ist.

Prozess und Eigenschaften

Das Eloxieren ist ein elektrochemischer Prozess. Dabei wird die Aluminiumoberfläche in eine dauerhafte Aluminiumoxidschicht umgewandelt. Diese Schicht ist porös und ein ausgezeichneter elektrischer Isolator. Sie ist integraler Bestandteil des Bauteils selbst.

Die chemische Vernickelung ist anders. Es handelt sich um einen chemischen Abscheidungsprozess. Dabei wird das Teil mit einer gleichmäßigen Schicht aus einer Nickel-Phosphor-Legierung überzogen. Dies geschieht durch einen autokatalytische Reaktion11.

Der Hauptvorteil von ENP ist seine Gleichmäßigkeit. Die Beschichtung passt sich perfekt an die Konturen des Teils an. Dies gilt sogar für komplexe Innenhohlräume. Damit eignet es sich ideal für Komponenten, die enge Toleranzen und eine gleichmäßige Abdeckung erfordern.

Verschleißlebensdauer- und Kostenanalyse

Das Eloxieren, insbesondere Typ III (Hartbeschichtung), bietet eine hohe Abriebfestigkeit. Es ist oft eine kostengünstigere Lösung für den allgemeinen Schutz.

Bei Teilen, die hoher Belastung oder Reibung ausgesetzt sind, bietet ENP jedoch oft eine überlegene Verschleißfestigkeit. Basierend auf unseren Kooperationen mit Kunden können die Schmierfähigkeit und Härte eines ENP mit hohem Phosphorgehalt die Lebensdauer einer Komponente erheblich verlängern, wodurch sich die Anfangsinvestition rechtfertigt.

Ihre endgültige Entscheidung wird einen Ausgleich zwischen Leistungsanforderungen und Budgetbeschränkungen schaffen.

Die Wahl zwischen ENP und Eloxieren hängt von den spezifischen Anforderungen Ihrer Anwendung ab. Berücksichtigen Sie Faktoren wie die erforderliche elektrische Leitfähigkeit, Verschleißfestigkeit und Gleichmäßigkeit der Dicke. Beide Oberflächenbehandlungen bieten bei korrekter Anwendung einen hervorragenden Schutz für Aluminium.

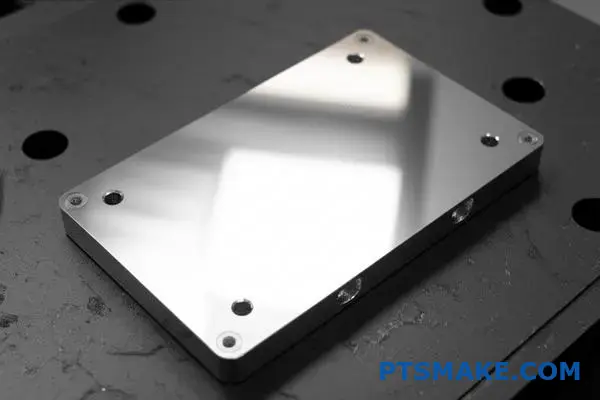

Warum die Oberflächenbeschaffenheit wichtig ist: ENP- und Ra-Anforderungen erklärt

Die chemische Vernickelung (ENP) schützt nicht nur Teile, sondern verbessert auch aktiv die Oberflächenbeschaffenheit. Dieses Verfahren ist entscheidend für die Erzielung einer gleichmäßigen, glatten Oberfläche für anspruchsvolle Anwendungen.

Verbesserung von Ra mit ENP

Die gleichmäßige Beschaffenheit der ENP-Abscheidung trägt dazu bei, die mikroskopisch kleinen Erhebungen und Vertiefungen eines Substrats auszugleichen. Dies senkt direkt den endgültigen Ra-Wert. Das Ergebnis ist eine glattere, funktionalere Oberfläche.

Die Auswirkungen auf Ra nach der Beschichtung ist von Bedeutung.

| Eigentum | Vor der ENP | Nach ENP |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

Diese Tabelle zeigt eine typische Verbesserung. Das Endergebnis Oberflächenrauheit Plattierung ENP bietet oft eine deutlich bessere Qualität als das Originalteil.

Wie ENP ein makelloses Finish erzielt

Die Magie von ENP liegt in seinem chemischen Prozess. Im Gegensatz zur Galvanisierung, bei der sich Ablagerungen an den Kanten bilden können, bildet ENP eine vollkommen gleichmäßige Schicht. Diese bedeckt jede Ecke und jedes interne Merkmal gleichermaßen.

Diese Gleichmäßigkeit ist für komplexe Teile von entscheidender Bedeutung. Sie gewährleistet eine gleichbleibende Dicke ohne manuelle Anpassungen. Dieser Prozess hilft uns bei PTSMAKE, unseren Kunden vorhersehbare Ergebnisse zu liefern.

Die Wissenschaft der Geschmeidigkeit

ENP füllt winzige Unebenheiten auf der Oberfläche eines Teils auf. Dieser Ausgleichseffekt sorgt für eine glatte Nickelbeschichtung. Die anfängliche Rauheit des Teils ist ein Ausgangspunkt, den ENP anschließend verfeinert.

Die Beschichtung amorph12 trägt ebenfalls zu seiner Glätte und dem Fehlen von Korngrenzen bei. Dies gilt insbesondere für ENP-Beschichtungen mit hohem Phosphorgehalt, die für ihre hervorragende Leistung bekannt sind.

Nachfolgend finden Sie einen Vergleich der Gleichmäßigkeit der Beschichtung:

| Beschichtungsverfahren | Gleichmäßigkeit der Beschichtung | Am besten für |

|---|---|---|

| Chemisch Nickel | Ausgezeichnet, sehr gleichmäßig | Komplexe Geometrien, enge Toleranzen |

| Galvanik | Variiert je nach Teilegeometrie | Einfache Formen, dekorative Oberflächen |

Die oben genannten Daten verdeutlichen, warum ENP für Präzisionsanwendungen überlegen ist. Die Konsistenz von Ra nach der Beschichtung ist ein großer Vorteil für Teile, die eine zuverlässige Leistung erfordern.

Die chemische Vernickelung ist ein wirksames Verfahren zur Verbesserung der Oberflächenqualität. Dabei entsteht eine äußerst gleichmäßige Beschichtung, die mikroskopisch kleine Unebenheiten ausgleicht, die Oberflächenrauheit (Ra) deutlich verbessert und für eine gleichmäßige Oberfläche sorgt., glatte Nickelbeschichtung für Präzisionskomponenten.

Beschleunigte Salzsprühnebelprüfung für ENP-Beschichtungen verstehen

Wie weisen wir die Korrosionsbeständigkeit einer ENP-Beschichtung nach? Wir stützen uns auf standardisierte Tests. Diese Methoden simulieren raue Bedingungen effektiv.

Am häufigsten wird der Salzsprühtest durchgeführt. Er ist ein wichtiger Bestandteil der Korrosionsbeständigkeitstests für Nickelbeschichtungen. Er hilft uns, die Leistungsfähigkeit schnell vorherzusagen.

Verschiedene Tests dienen unterschiedlichen Zwecken. Um die richtige Beschichtung auszuwählen, ist es unerlässlich, diese zu verstehen.

Hier ein kurzer Überblick über gängige Methoden:

| Prüfverfahren | Primäre Zielsetzung | Typische Anwendung |

|---|---|---|

| Salznebel (ASTM B117) | Allgemeine Korrosionsbeständigkeit | Die meisten ENP-Anwendungen |

| CASS (ASTM B368) | Beschleunigte Säurekorrosion | Dekorative Chromoberflächen |

| Porositätsprüfung | Beschichtungsporen erkennen | Hochzuverlässige Teile |

Diese Tabelle dient als Grundlage für die Bewertung der ENP-Qualität.

Der neutrale Salznebeltest (NSS) gemäß ASTM B117 ist der Branchenstandard. Er dient als Maßstab für die Bewertung des Korrosionsschutzes von chemischer Vernickelung. Dabei werden beschichtete Teile einem kontrollierten, korrosiven Salznebel ausgesetzt.

Die Testdauer ist die wichtigste Messgröße. Wir messen die Stunden bis zum Auftreten der ersten Korrosionserscheinungen. Dabei handelt es sich in der Regel um roten Rost auf dem Grundmetall. Die erforderliche Zeit hängt direkt von der Dicke der ENP-Beschichtung und dem Phosphorgehalt ab.

ENP-Beschichtungen mit hohem Phosphorgehalt zeigen bei ENP-Bewertungen im Salzsprühtest durchweg überlegene Leistungen. Eine Beschichtung mit mittlerem Phosphorgehalt kann für 96 bis 200 Stunden spezifiziert werden. Eine Beschichtung mit hohem Phosphorgehalt kann leicht 1000 Stunden überschreiten. Wir verwenden diese Benchmarks bei PTSMAKE, um uns an den Anforderungen unserer Kunden auszurichten.

Andere spezielle Korrosionsbeständigkeitstests für Nickelbeschichtungen sind ebenfalls wichtig. Porositätstests13, zum Beispiel, mikroskopisch kleine Fehler in der Beschichtung erkennen. Diese winzigen Öffnungen können zu Korrosionsherden werden und das gesamte Bauteil gefährden.

Hier sehen Sie, wie sich die verschiedenen ENP-Typen in der Regel verhalten:

| ENP-Typ | Phosphorgehalt | Erwartete ASTM B117-Stunden (pro 25 µm) |

|---|---|---|

| Phosphorarm | 1-4% | 24 bis 48 Stunden |

| Mittlerer Phosphorgehalt | 5-9% | 96 – 200 Stunden |

| Hoher Phosphorgehalt | 10-13% | > 1000 Stunden |

Beachten Sie, dass es sich hierbei um Richtlinien handelt. Die Qualität der Substratvorbereitung und des Beschichtungsprozesses selbst sind entscheidend. Eine gut aufgebrachte Beschichtung auf einer sauberen Oberfläche ist immer besser als eine schlecht ausgeführte, unabhängig von der Art der Beschichtung.

Die Wahl des richtigen Korrosionstests ist von entscheidender Bedeutung. Der Salzsprühtest bietet einen zuverlässigen Maßstab. Die Berücksichtigung von Beschichtungstyp, Dicke und möglichen Defekten ermöglicht jedoch eine umfassendere Bewertung der tatsächlichen Haltbarkeit und Leistungsfähigkeit der ENP-Beschichtung.

Die Zukunft des chemischen Vernickelns: Trends, die jeder führende Ingenieur im Auge behalten sollte

Die Zukunft der stromlosen Vernickelung entwickelt sich rasant weiter. Wir beobachten einen Trend hin zu intelligenteren und saubereren Lösungen. Für jeden führenden Ingenieur ist es für die Innovation entscheidend, diese Trends in der Beschichtungstechnologie zu verstehen.

Die Automatisierung sorgt für ein neues Maß an Präzision. Umweltfreundliche Wannen werden zum Standard und sind keine Ausnahme mehr. Fortschrittliche Nickelbeschichtungsoptionen mit Nanopartikeln erweitern die Leistungsgrenzen. Das ist die Richtung, in die sich die Branche entwickelt.

| Trend | Wichtigster Vorteil für Ingenieure |

|---|---|

| Automatisierung und KI | Unübertroffene Konsistenz und Qualitätskontrolle |

| Umweltfreundliche Bäder | Einhaltung globaler Vorschriften |

| Nano-verstärkte Beschichtungen | Überlegene Härte und Verschleißfestigkeit |

Diese Veränderungen beeinflussen die Art und Weise, wie wir Teile konstruieren und fertigen.

Die Zukunft der ENP ist mehr als nur Theorie; es geht um praktische Anwendungen, die komplexe technische Herausforderungen lösen. Diese fortschrittlichen Entwicklungen im Bereich der Nickelbeschichtung wirken sich direkt auf die Zuverlässigkeit und Leistung von Bauteilen aus. Ich sehe in diesen Veränderungen neue Chancen.

Automatisierung für makellose Konsistenz

Automatisierte Beschichtungsanlagen sind eine bahnbrechende Neuerung. Sie verwenden Sensoren, um die Lösungsparameter in Echtzeit zu überwachen und anzupassen. Dazu gehört auch die präzise Steuerung der Badstöchiometrie14, wodurch sichergestellt wird, dass jedes Teil eine gleichmäßige Beschichtung erhält. Dieses Maß an Kontrolle ist für die Komponenten mit engen Toleranzen, mit denen wir häufig arbeiten, unerlässlich. Es beseitigt Variablen und erhöht die Wiederholbarkeit.

Der Wandel zu einer umweltfreundlicheren Chemie

Es gibt starke Bestrebungen, schädliche Substanzen aus Galvanikbädern zu entfernen. Neue Formulierungen ersetzen herkömmliche Stabilisatoren, die Blei oder Cadmium enthalten. Dieser Fokus auf umweltfreundliche Lösungen trägt dazu bei, Nachhaltigkeitsziele zu erreichen. Außerdem wird so die Einhaltung von Vorschriften wie RoHS und REACH gewährleistet, ohne die Beschichtungsqualität zu beeinträchtigen.

Fortschrittliche Nanokomposit-Beschichtungen

Dies ist ein wirklich spannendes Neuland. Wir können nun Partikel in Nanogröße in die Nickel-Phosphor-Matrix einbetten. Dadurch entsteht eine Verbundbeschichtung mit verbesserten Eigenschaften.

| Partikeltyp | Primärer Vorteil |

|---|---|

| PTFE | Niedriger Reibungskoeffizient |

| Diamant | Extreme Härte und Abriebfestigkeit |

| Bornitrid | Hochtemperatur-Schmierfähigkeit |

Diese Beschichtungen bieten eine weit über die Standard-Chemische Vernickelung hinausgehende Leistungsfähigkeit. Sie sind ideal für Teile in anspruchsvollen Umgebungen.

Die Zukunft der ENP wird von Automatisierung für Präzision, umweltfreundlicheren Chemikalien für Nachhaltigkeit und Nanokompositen für verbesserte Leistung bestimmt. Diese Trends in der Beschichtungstechnologie führen zu stärkeren, zuverlässigeren und umweltfreundlicheren Komponenten, was einen bedeutenden Fortschritt für die Branche darstellt.

Entdecken Sie die Präzisionstechnik mit PTSMAKE – Experten für chemisches Nickel

Sind Sie bereit, die Zuverlässigkeit, Korrosionsbeständigkeit und Kosteneffizienz Ihrer Teile zu steigern? Kontaktieren Sie jetzt das Expertenteam von PTSMAKE. Erhalten Sie ein schnelles, maßgeschneidertes Angebot für die chemische Vernickelung für Ihr nächstes Projekt – sichern Sie sich Leistung, Präzision und Sicherheit, vom Prototyp bis zur Produktion!

Entdecken Sie den chemischen Prozess, der unabhängig von der Teilegeometrie eine vollkommen gleichmäßige Beschichtung gewährleistet. ↩

Erfahren Sie, wie Oberflächenreibung, Verschleiß und Schmierung die Leistung und Lebensdauer Ihrer Komponenten beeinflussen. ↩

Verstehen Sie den chemischen Prozess, der diese vollkommen gleichmäßige und schützende Beschichtung ermöglicht. ↩

Erfahren Sie mehr über die einzigartige chemische Reaktion, die für die außergewöhnliche Gleichmäßigkeit und Präzision von ENP sorgt. ↩

Verstehen Sie, wie diese Eigenschaft gemessen wird und warum sie sich auf die endgültige Leistung Ihres Teils auswirkt. ↩

Erfahren Sie, wie sich dieses GD&T-Prinzip auf Ihre beschichteten Teile auswirkt, um eine perfekte Montage und Funktion zu gewährleisten. ↩

Erfahren Sie mehr über den chemischen Prozess, der ENP seinen Vorteil einer vollkommen gleichmäßigen Beschichtung verleiht. ↩

Erfahren Sie mehr über dieses Tauchbeschichtungsverfahren, das für die Vorbereitung von Aluminium für ENP unerlässlich ist. ↩

Erfahren Sie, wie dieser Mikrohärtetest die Haltbarkeit von Materialien und Beschichtungen präzise misst. ↩

Verstehen Sie diesen elektrochemischen Prozess und wie Sie ihn bei der Konstruktion von Baugruppen aus mehreren Metallen verhindern können. ↩

Entdecken Sie, wie dieser einzigartige chemische Prozess eine perfekt gleichmäßige Schutzbeschichtung auf komplexen Teilen erzeugt. ↩

Entdecken Sie, wie diese einzigartige nichtkristalline Struktur für überragende Glätte und Schutz in ENP-Beschichtungen sorgt. ↩

Erfahren Sie, wie diese Tests unsichtbare Fehler aufspüren, die die Integrität von Bauteilen beeinträchtigen und zu vorzeitigem Ausfall führen können. ↩

Verstehen Sie, wie sich das chemische Gleichgewicht in Galvanikbädern auf die Beschichtungsqualität und -leistung auswirkt. ↩