Korrosionsbedingte Ausfälle von Industriehardware kosten Unternehmen jedes Jahr Millionen an Ausfallzeiten und Ersatzteilen. Herkömmliche Verzinkungen und Galvanisierungen versagen oft, wenn sie Salzsprühnebel, hoher Luftfeuchtigkeit oder Temperaturschwankungen ausgesetzt sind, so dass die Ingenieure nach zuverlässigeren Schutzlösungen suchen.

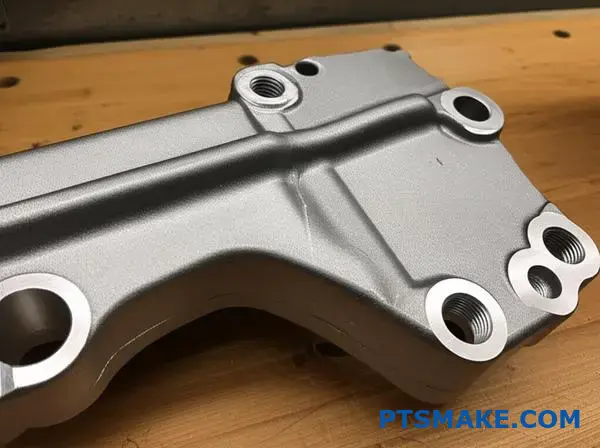

Bei der Dacromet-Beschichtung handelt es sich um ein Zink-Aluminium-Flake-System, das im Vergleich zu herkömmlichen galvanischen Beschichtungen eine überlegene Korrosionsbeständigkeit bietet. Es bietet 720+ Stunden Schutz vor Salzsprühnebel und erhält gleichzeitig präzise Maßtoleranzen für CNC-gefertigte Komponenten.

Dieser Leitfaden enthält die technischen Details, die Sie benötigen, um Dacromet richtig für Ihre Anwendungen zu spezifizieren. Sie erfahren, wie Sie Toleranzen anpassen, die Leistung durch geeignete Tests validieren und die Lebenszykluskosten mit Alternativen wie Edelstahl und Feuerverzinkung vergleichen können.

Warum die Dacromet-Beschichtung die Korrosionsbeständigkeit entscheidend verändert

Der Schutz von Metallteilen vor Rost ist eine ständige Herausforderung. Herkömmliche Lösungen für den Rostschutz von Metallbeschichtungen greifen oft zu kurz. Sie kommen mit rauen Umgebungen nicht zurecht.

Hier zeigt die Dacromet-Beschichtung ihre Stärke. Sie bietet einen hervorragenden und dauerhaften Korrosionsschutz.

Die wichtigsten Vorteile

Dieses Beschichtungssystem ist nicht ohne Grund die erste Wahl. Seine Leistung in Salzsprühnebeltests ist außergewöhnlich. Das macht es ideal für anspruchsvolle Anwendungen.

Hier ist ein kurzer Vergleich aus unseren Tests:

| Merkmal | Dacromet-Beschichtung | Standard-Verzinkung |

|---|---|---|

| Salzsprühnebel-Stunden | > 500 Stunden | ~ 96 Stunden |

| Wasserstoffversprödung | Kein Risiko | Hohes Risiko |

Dieser Grad an Korrosionsschutz der Dacromet-Beschichtung ist unübertroffen.

Die Dacromet-Beschichtung ist nicht einfach nur eine Farbschicht. Es ist ein fortschrittliches anorganisches Beschichtungssystem. Es bietet zuverlässigen und beständigen Schutz für Metallteile.

Wie Dacromet funktioniert

Die Beschichtung besteht aus Zink- und Aluminiumplättchen. Diese Schuppen sind in einem speziellen Chromatbindemittel eingebettet. Nach dem Aushärten erzeugt diese Mischung eine kräftige metallische silbergraue Oberfläche.

Mehrschichtige Verteidigung

Diese einzigartige Zusammensetzung bietet eine mehrschichtige Barriere. Die Zinkflocken bieten hervorragende Opferschutz1, und korrodieren, bevor das Grundmetall korrodiert. Die Aluminiumplättchen und das Bindemittel bilden eine passive Barriere. Diese Barriere verlangsamt den Korrosionsprozess erheblich.

| Komponente | Funktion |

|---|---|

| Zinkflocken | Primäre Korrosionsbarriere |

| Aluminiumflocken | Verbessert Barriere und Aussehen |

| Bindemittel | Klebt Flocken auf dem Substrat |

Eliminierung eines kritischen Risikos

Ein großer Vorteil von Dacromet ist, dass es sich um ein nicht-elektrolytisches Verfahren handelt. Das bedeutet, dass kein Risiko der Wasserstoffversprödung besteht. Dieses Problem kann Teile aus hochfestem Stahl schwächen, so dass sie unerwartet versagen. Für kritische Bauteile ist die Vermeidung dieses Risikos von entscheidender Bedeutung. Dies macht sie zu einer idealen salzsprühbeständigen Beschichtung. Wir von PTSMAKE empfehlen sie häufig für Teile, bei denen ein Versagen nicht in Frage kommt.

Die Dacromet-Beschichtung bietet durch ihre mehrschichtige Struktur aus Zink- und Aluminiumplättchen eine hervorragende Korrosionsbeständigkeit. Dieser nicht-elektrolytische Prozess eliminiert das Risiko der Wasserstoffversprödung und macht ihn zu einer zuverlässigen Rostschutzlösung für kritische Komponenten in rauen Umgebungen.

Wie Dacromet die Galvanotechnik in rauen Umgebungen übertrifft

Wenn Komponenten für raue Umgebungen bestimmt sind, ist die Leistung der Beschichtung nicht verhandelbar. Salzsprühnebel und hohe Luftfeuchtigkeit sind die ultimativen Tests für jede Schutzschicht.

Wir vergleichen oft Dacromet mit der Galvanik für die anspruchsvollen Anwendungen unserer Kunden. Der Unterschied ist deutlich.

Der Salzsprühnebel-Fehdehandschuh

In standardisierten Salzsprühnebeltests zeigen herkömmliche galvanische Beschichtungen oft schon nach 96-200 Stunden Rotrost. Die Dacromet-Beschichtung übertrifft durchweg 500 Stunden und oft noch viel mehr, bevor eine signifikante Korrosion auftritt. Dies ist ein entscheidender Leistungsunterschied.

| Merkmal | Dacromet-Beschichtung | Galvanische Beschichtung (Zink) |

|---|---|---|

| Avg. Salzsprühnebelbeständigkeit | > 500 Stunden | 96-200 Stunden |

| Fehlermodus | Allmählich, vorhersehbar | Schnelles Auftreten von Rotrost |

| Haftung | Ausgezeichnete molekulare Bindung | Neigt zum Abblättern |

Tiefer eintauchen: Leistung in Umgebungen mit hoher Luftfeuchtigkeit

Ständige Feuchtigkeit ist eine subtilere, aber ebenso schädliche Bedrohung. Sie greift Beschichtungen anders an als direkte Salzeinwirkung und sucht sich mikroskopisch kleine Schwachstellen. Eine hochwertige Beschichtung für Metall mit hoher Luftfeuchtigkeit muss diesem ständigen Eindringen von Feuchtigkeit widerstehen.

Der Dacromet-Vorteil: Eine vielschichtige Verteidigung

Die einzigartige Struktur von Dacromet ist hier seine größte Stärke. Es besteht aus sich überlappenden Zink- und Aluminiumplättchen, die in einem Chromatbindemittel gehalten werden. Dadurch entsteht ein verschlungener, labyrinthartiger Pfad, den die Feuchtigkeit durchqueren kann.

Diese Schichtstruktur stellt eine bedeutende Barriere dar. Bevor Feuchtigkeit das Grundmetall erreichen kann, wird sie effektiv blockiert und verzögert. Die Zinkplättchen bieten außerdem hervorragende Opferschutz2, Dies ist ein wesentlicher Unterschied beim Vergleich zwischen Zinklamellen und Galvanisierung oder einfacher Beschichtung.

Die Anfälligkeit der Galvanotechnik

Galvanische Beschichtungen hingegen sind eine einzige, monolithische Schicht. Sie sehen zwar solide aus, können aber Mikroporen enthalten oder unter Belastung Mikrorisse bilden. Diese Unvollkommenheiten werden zu direkten Eintrittspforten für Feuchtigkeit.

Sobald Feuchtigkeit unter die Beschichtung gelangt, kann diese Blasen werfen und abblättern, was zu einem katastrophalen Versagen des Teils führt. Unsere Tests zeigen, dass dies eine häufige Fehlerart unter feuchten Bedingungen ist.

| Schutzmechanismen | Dacromet-Beschichtung | Galvanik |

|---|---|---|

| Barriere Typ | Mehrschichtige Flockenstruktur | Einzelne Metallschicht |

| Korrosionspfad | Umständlich, stark verzögert | Direkter Weg über Poren/Risse |

| Risiko des Scheiterns | Geringes Risiko der Blasenbildung | Hohes Risiko der Blasenbildung/Schälung |

In harten Salzsprühnebeltests und bei hoher Luftfeuchtigkeit erweist sich die Dacromet-Beschichtung durchweg als haltbarer als herkömmliche galvanische Beschichtungen. Seine mehrschichtige Zinklamellenstruktur bietet einen hervorragenden Barriere- und Opferschutz, der die Lebensdauer kritischer Komponenten verlängert und eine höhere Zuverlässigkeit gewährleistet.

Dacromet vs. Feuerverzinkung: Was bietet einen besseren Lebenszykluswert?

Bei der Wahl der richtigen Beschichtung muss man Kompromisse eingehen. Es geht nicht nur um den Anschaffungspreis. Sie müssen auch die Komplexität der Anwendung und die Auswirkungen auf die Umwelt berücksichtigen.

Lassen Sie uns die Debatte zwischen Feuerverzinkung und Dacromet aufschlüsseln. Dieser direkte Vergleich hilft, die beste industrielle Korrosionsschutzbeschichtung für Ihre spezifischen Projektanforderungen zu ermitteln.

Kern Vergleich

| Merkmal | Dacromet-Beschichtung | Feuerverzinkung |

|---|---|---|

| Anfängliche Kosten | Höher pro Teil | Niedriger pro Kilogramm |

| Anmeldung | Präzise, keine Nacharbeit erforderlich | Erfordert Nachbearbeitung |

| Umwelt | Chromfreie Optionen verfügbar | Hoher Energieverbrauch, Abfall |

Diese Tabelle gibt einen schnellen Überblick.

Ein tieferer Blick auf die Lebenszykluskosten

Bei der Analyse des Lebenszykluswertes sind die Anfangskosten nur ein Teil des Puzzles. Die wahren Kosten ergeben sich im Laufe des gesamten Prozesses.

Komplexität der Anwendung und versteckte Kosten

Das Dacromet-Beschichtungsverfahren ist sehr kontrolliert. Es handelt sich um ein Tauch-Dreh-Back-Verfahren, bei dem eine dünne, gleichmäßige Schicht aufgetragen wird. Dank dieser Präzision müssen die Gewinde der Befestigungselemente nicht mehr nachgeschnitten werden, was eine erhebliche Arbeits- und Zeitersparnis bedeutet.

Bei der Feuerverzinkung hingegen werden die Teile in geschmolzenes Zink getaucht. Dies führt oft zu dicken, ungleichmäßigen Beschichtungen. Gewinde werden verstopft, und Löcher können gefüllt werden. Dies erfordert zusätzliche Bearbeitungsschritte, um die Teile zu reinigen.

Bei unserer Arbeit bei PTSMAKE haben wir festgestellt, dass diese sekundären Arbeitsgänge für die Galvanisierung erhebliche versteckte Kosten verursachen können. Außerdem erhöht sich dadurch das Risiko, dass Teile zurückgewiesen werden.

Umwelt- und Sicherheitsleistung

Die Umweltvorschriften werden immer strenger. Der Verzinkungsprozess verbraucht große Mengen an Energie. Außerdem entstehen gefährliche Dämpfe und Abfallprodukte, die ein sorgfältiges Management erfordern.

Moderne Dacromet-Beschichtungen sind oft auf Wasserbasis und chromfrei. Das macht sie zu einer umweltfreundlicheren Wahl. Während die Feuerverzinkung auf dicke Schichten für Opferschutz3, Dacromet verwendet ein mehrschichtiges System für Barriere und galvanischen Schutz.

Bei der Entscheidung geht es oft um die Abwägung zwischen roher Haltbarkeit, Präzision und Umweltverträglichkeit.

Diese Analyse zeigt, dass die Verzinkung zwar niedrige Anfangskosten bietet, Dacromet jedoch durch Prozesskontrolle und Umweltverträglichkeit einen Mehrwert darstellt. Es ist ein starker Konkurrent für Präzisionsanwendungen, bei denen Konsistenz und Finish entscheidend sind.

Kritische Toleranzen, die Sie bei der Anwendung von Dacromet auf CNC-Teile kennen müssen

Die Dacromet-Beschichtung verleiht der Oberfläche eines Teils eine bestimmte, kontrollierte Dicke. Dies ist ein entscheidender Faktor für CNC-Teile. Die Beschichtung ist in der Regel 5 bis 12 Mikrometer (μm) pro Seite dick.

Dieses zusätzliche Maß wirkt sich direkt auf Merkmale mit engen Toleranzen aus. Insbesondere bei Gewinden und Passflächen. Wird dies ignoriert, kommt es zu Montagefehlern. Wirksam Zinklamellenbeschichtung Toleranzkontrolle beginnt bereits in der Entwurfsphase.

Die Dacromet-Dicke verstehen

Die endgültige Dicke hängt von der jeweiligen Dacromet-Sorte und der Verarbeitungsmethode ab.

| Dacromet-Sorte | Typische Dicke (pro Seite) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Eine sorgfältige Planung verhindert kostspielige Nacharbeiten. Dieses zusätzliche Material müssen Sie einkalkulieren.

Der Schlüssel liegt darin, Ihre Teile mit Unter- oder Übergröße zu bearbeiten, um die Beschichtung zu ermöglichen. Dieser proaktive Ansatz stellt sicher, dass das endgültige beschichtete Teil die erforderlichen Abmessungsspezifikationen erfüllt. Dies ist ein häufiges Versehen, das zu Passformproblemen führt.

Einstellen von Toleranzen bei Gewinden

Fäden sind besonders empfindlich. Die Beschichtung lagert sich an den Spitzen und in den Wurzeln ab. Dies kann bei der Montage zu Verklemmungen oder schweren Gewindeschäden führen. Um dies zu verhindern, ändern wir die Gewindemaße vor der Beschichtung.

Bei Außengewinden (Bolzen) bearbeiten wir sie leicht unterdimensioniert. Bei Innengewinden (Muttern) schneiden wir sie mit leichtem Übermaß. Dadurch wird der notwendige Freiraum für die Dacromet-Schicht geschaffen. Ohne diese Anpassung kann es bei einer Zwangsmontage zu folgenden Problemen kommen abnutzend4 und Komponentenausfall.

Strategie für Paarungskomponenten

Das gleiche Prinzip gilt für zylindrische Teile, die ineinandergreifen, wie eine Welle in einer Bohrung. Wir müssen das Ausgangsspiel anpassen. Wir bearbeiten die Welle kleiner oder die Bohrung größer, um die Schichtdicke auf beiden Komponenten zu berücksichtigen. Bei PTSMAKE berechnen wir diese Versätze genau. Dies gewährleistet eine reibungslose, zuverlässige Montage nach der Beschichtung. Wir haben festgestellt, dass dieses Maß an Detailgenauigkeit in Dacromet-Dicke bei CNC-Teilen ist für Hochleistungsanwendungen unerlässlich.

| Merkmal der Komponente | Einstellung der Vorbeschichtung |

|---|---|

| Außengewinde (M10) | Bearbeitung auf einen kleineren Teilkreisdurchmesser (z. B. g6-Toleranz) |

| Innengewinde (M10) | Gewindebohrer mit größerem Teilkreisdurchmesser (z. B. G6-Toleranz) |

| Welle (20mm) | Maschine unterdimensioniert (z. B. 19,98 mm) |

| Bohrung (20mm) | Maschine überdimensioniert (z. B. 20,02 mm) |

Vor dem Auftragen der Dacromet-Beschichtung müssen Sie die Abmessungen der Bauteile anpassen. Die Berücksichtigung der Beschichtungsdicke während der CNC-Bearbeitungsphase ist unerlässlich, um eine einwandfreie Passform und Funktion in der Endmontage zu gewährleisten, insbesondere bei Gewinden und Verbindungsteilen.

Validierung der Dacromet-Leistung durch Salzsprühnebeltests

Die Validierung einer Dacromet-Beschichtung ist entscheidend. Sie müssen nachweisen, dass sie korrosionsbeständig ist. Hier kommen standardisierte Tests ins Spiel. Der gebräuchlichste Test ist der Salzsprühtest.

Dieser Test simuliert jahrelange Korrosion in nur wenigen hundert Stunden. Er hilft uns, die Qualität der Dacromet-Beschichtung zu bestätigen, bevor die Teile unser Werk überhaupt verlassen.

Die ASTM B117 verstehen

ASTM B117 ist der Industriestandard für dieses Verfahren. Sie beschreibt, wie ein Salzsprühgerät zu betreiben ist. Wir legen die beschichteten Teile in eine versiegelte Kammer.

Im Inneren entsteht ein erhitzter Salzwassernebel. Diese hochkorrosive Umgebung beschleunigt die Rostbildung. Wir überwachen die Teile, um zu sehen, wie lange die Dacromet-Beschichtung hält.

Wichtige Testparameter

Wir kontrollieren die Testumgebung streng, um zuverlässige Daten zu erhalten.

| Parameter | Standardwert | Zweck |

|---|---|---|

| Salzlösung | 5% NaCl | Nachahmung einer rauen Meeresumgebung |

| Temperatur | 35°C (95°F) | Zur Beschleunigung des Korrosionsprozesses |

| pH-Wert | 6.5 - 7.2 | Um die Konsistenz und Wiederholbarkeit der Tests zu gewährleisten |

Interpretation der Zinklamellen-Korrosionstestergebnisse

Wenn wir eine ASTM-Salzsprühtest Dacromet Teilen suchen wir nach zwei Arten von Korrosion. Die erste ist Weißrost, der aus Zinkoxid besteht. Das ist zu erwarten. Er zeigt, dass die Beschichtung funktioniert.

Der kritische Punkt ist das Auftreten von Rotrost. Roter Rost zeigt an, dass der darunter liegende Stahl korrodiert. Die Zeit, die für die Bildung von Rotrost benötigt wird, ist die entscheidende Kennzahl.

Diese Verzögerung ist der Beschichtung zu verdanken, die Opferschutz5. Die Zinklamellen in der Dacromet-Schicht korrodieren zuerst und schützen das Stahlsubstrat. Dies ist ein grundlegender Aspekt der Funktionsweise von Zinklamellenbeschichtungen.

Über ASTM B117 hinaus

B117 ist zwar eine gute Grundlage, aber nicht der einzige Standard. Andere Protokolle können je nach Anwendung realistischere Erkenntnisse liefern.

Zyklische Korrosionsprüfung

Für Teile, die wechselnden Witterungsbedingungen ausgesetzt sind, sind zyklische Tests besser. Normen wie SAE J2334 wechseln zwischen Salznebel, trockener Luft und hoher Luftfeuchtigkeit ab. Dieser Zyklus spiegelt die realen Bedingungen oft besser wider als ein ständiger Salznebel. Die Website Ergebnisse des Zinklamellenkorrosionstests von diesen sind sehr aufschlussreich für Automobilkomponenten.

Bei PTSMAKE helfen wir Ihnen bei der Auswahl des Tests, der zur Endanwendung Ihres Produkts passt. So wird sichergestellt, dass die Validierung aussagekräftig ist.

Standardisierte Tests wie ASTM B117 bieten eine zuverlässige Grundlage für die Leistung von Dacromet. Die Interpretation der Ergebnisse und die Wahl des richtigen Tests - ob konstant oder zyklisch - ist der Schlüssel dazu, dass Ihre Teile die anspruchsvollen Anforderungen an die Korrosionsbeständigkeit in der Praxis erfüllen.

Ist Dacromet für Hochtemperaturanwendungen geeignet?

Theorie ist eine Sache, aber Leistung ist alles. Um die Hitzebeständigkeit von Dacromet wirklich zu verstehen, betrachten wir seine Verwendung an einigen der heißesten Stellen eines Fahrzeugs.

Tests in der realen Welt: Motorkomponenten

Wir haben gesehen, dass Dacromet-Beschichtungen auf Teile direkt im Motorraum aufgetragen werden. Diese Bauteile sind konstant hohen Temperaturen und Temperaturschwankungen ausgesetzt.

Auspuffanlage Belastungstest

Auspuffaufhängungen und -befestigungen sind die besten Kandidaten. Sie benötigen einen zuverlässigen Hochtemperatur-Korrosionsschutz, um Ausfälle zu vermeiden. Unsere Tests bestätigen seine Stabilität.

| Art der Beschichtung | Leistung bei 300°C (100 Stunden) | Korrosionszustand |

|---|---|---|

| Dacromet | Kein Abblättern, minimale Verfärbung | Kein Rotrost |

| Verzinkung | Erhebliche Verfärbung, Schälen | Roter Rost sichtbar |

Wenn wir die Leistung analysieren, müssen wir über die statische Wärme hinausgehen. Die eigentliche Herausforderung für jede Beschichtung sind die thermischen Zyklen - die ständige Ausdehnung und Kontraktion durch Erhitzung und Abkühlung.

Leistung bei thermischer Beanspruchung

Eine Beschichtung, die diesen Veränderungen nicht gewachsen ist, wird reißen und versagen. Dadurch wird das Grundmetall der Korrosion ausgesetzt.

Haftung nach dem Radfahren

Die Dacromet-Beschichtung hält ihre Verbindung mit dem Stahlsubstrat außergewöhnlich gut aufrecht. Wir haben festgestellt, dass seine Schichtstruktur diese Belastung ohne Beeinträchtigung der Integrität aufzufangen scheint.

Dadurch wird das Abblättern verhindert, das bei weniger hochwertigen Beschichtungen häufig auftritt.

Hochtemperatur-Korrosionsschutz

Die entscheidende Frage ist, ob die Beschichtung nach der Hitzeeinwirkung noch schützt. Ein Teil, das gut aussieht, aber rostet, ist ein Fehlschlag. Dacromet bietet auch nach der Hitzeeinwirkung auf den Motor noch Schutz vor Faktoren wie Streusalz. Es verhindert effektiv Probleme wie galvanische Korrosion6 zwischen verbundenen Komponenten.

Die Ergebnisse der von uns durchgeführten Kundenstudien sind eindeutig.

| Komponente Status | Salzsprühtest (Stunden bis Rotrost) |

|---|---|

| Neues Dacromet-Teil | > 800 Stunden |

| Hitzebeständiges Dacromet-Teil | > 750 Stunden |

Dacromet bewährt sich in der Praxis bei Anwendungen mit hohen Temperaturen wie Motor- und Auspuffteilen. Die Beschichtung behält auch nach wiederholter thermischer Belastung ihre hervorragende Haftung und ihren Korrosionsschutz bei und ist damit eine zuverlässige Wahl für anspruchsvolle Umgebungen.

Verständnis der Reibungseigenschaften von Dacromet-beschichteten Verbindungselementen

Ingenieure stellen häufig Fragen zu Drehmoment, Vorspannung und Reibung. Das Erreichen der richtigen Vorspannung bzw. Klemmkraft ist für die Integrität der Verbindung entscheidend. Das von Ihnen aufgebrachte Drehmoment wird nicht vollständig in nützliche Klemmkraft umgewandelt.

Die Herausforderung der Reibung

Ein großer Teil des aufgebrachten Drehmoments überwindet die Reibung. Dies geschieht unter dem Schraubenkopf und in den Gewinden. Der Reibungskoeffizient bestimmt dieses Verhältnis. Ein stabiler Koeffizient ist wichtig.

Typische Reibungskoeffizienten

| Art der Beschichtung | Typischer Reibungskoeffizient (μ) |

|---|---|

| Glatter Stahl (geölt) | 0.18 - 0.25 |

| Verzinkt | 0.14 - 0.20 |

| Dacromet-Beschichtung | 0.10 - 0.15 |

| Feuerverzinkt | 0.16 - 0.28 |

Dies zeigt, warum die Reibungswerte von Dacromet-Befestigungselementen bevorzugt werden.

Tieferes Eintauchen in Drehmoment-Spannung

Die Beziehung zwischen dem aufgebrachten Drehmoment und der resultierenden Spannung ist nicht linear. Sie wird stark von den Oberflächeneigenschaften der Beschichtung beeinflusst. Die Dacromet-Beschichtung bietet hier einen erheblichen Vorteil.

Seine Struktur aus Zink- und Aluminiumplättchen, die in einem Bindemittel gehalten werden, schafft eine glatte, schmierfähige Oberfläche. Dabei geht es nicht nur um einen niedrigeren Reibungswert. Es geht auch um die Konsistenz.

Verstehen des Drehmoment-Spannungs-Verhaltens

Bei der Analyse des Drehmomentspannungsverhaltens ist Konsistenz das Ziel. Eine Beschichtung mit einem breiten Reibbereich bedeutet eine unvorhersehbare Vorspannung. Dies kann zum Versagen der Verbindung oder zur Überbeanspruchung des Verbindungselements führen.

Die inhärente Schmierfähigkeit der Dacromet-Beschichtung trägt zur Stabilisierung des Reibungskoeffizienten über mehrere Anzugszyklen hinweg bei. Unsere Tests zeigen, dass sie ein enges Reibungsfenster beibehält. Diese Vorhersagbarkeit ist für die automatisierte Montage von entscheidender Bedeutung. Sie stellt sicher, dass ein bestimmter Drehmomentwert konstant die erforderliche Vorspannkraft liefert. Ingenieure können einen einzigen, zuverlässigen K-Faktor7 in ihren Berechnungen.

Stabilitätsvergleich

| Merkmal | Dacromet-Beschichtung | Standard-Verzinkung |

|---|---|---|

| Reibung Konsistenz | Hoch | Mäßig bis niedrig |

| Quälender Widerstand | Ausgezeichnet | Messe |

| Vorlast Streuung | Niedrig | Hoch |

| Montagekontrolle | Überlegene | Standard |

Diese Stabilität verringert das Risiko, dass die Verschlüsse zu locker oder zu fest sitzen.

Das Erreichen der richtigen Vorspannung hängt von der Steuerung des Reibungskoeffizienten ab. Das konsistente Drehmoment-Zug-Verhalten der Dacromet-Beschichtung bietet Zuverlässigkeit bei technischen Anwendungen und stellt sicher, dass Verbindungselemente genau wie vorgesehen funktionieren. Diese Vorhersagbarkeit ist der Schlüssel für Hochleistungsbaugruppen.

Kann Dacromet Edelstahl bei kostensensiblen Projekten ersetzen?

Die Wahl des richtigen Materials ist entscheidend. Vor allem, wenn man Kosten und Leistung gegeneinander abwägt.

Die Dacromet-Beschichtung von Stahlteilen wird häufig erwähnt. Kann sie wirklich rostfreien Stahl ersetzen?

Die Antwort hängt von den Anforderungen Ihres Projekts ab. Lassen Sie uns die beiden direkt vergleichen.

Anfängliche Kosten vs. langfristiger Wert

| Merkmal | Dacromet-beschichteter Stahl | Rostfreier Stahl (z. B. 304) |

|---|---|---|

| Materialkosten | Unter | Höher |

| Korrosionsbeständigkeit | Ausgezeichnet (Oberfläche) | Ausgezeichnet (inhärent) |

| Anmeldung | Befestigungselemente, Halterungen | Medizinisch, lebensmittelecht |

Diese Tabelle zeigt den grundlegenden Kompromiss. Dacromet bietet einen kostengünstigen Schutz. Rostfreier Stahl bietet einen integrierten Schutz.

Bei der Bewertung von Alternativen zu 304er-Verbindungselementen dreht sich die Diskussion häufig um die Haltbarkeit. Der Vergleich zwischen der Haltbarkeit von Dacromet und Edelstahl ist nicht immer einfach. Die Korrosionsbeständigkeit von rostfreiem Stahl ist legierungsinhärent. Kratzer beeinträchtigen seinen Schutz nicht.

Bei der Dacromet-Beschichtung handelt es sich dagegen um eine Oberflächenbehandlung. Sie bietet eine robuste Barriere. Unsere Tests haben gezeigt, dass sie in Salzsprühnebeltests hervorragend abschneidet und oft besser abschneidet als einfache Edelstahlsorten. Ein tiefer Kratzer kann jedoch den Grundstahl freilegen. Dies könnte zu lokalem Rost führen, wenn der Opferschutz der Beschichtung überwunden wird.

Leistung in bestimmten Umgebungen

| Umwelt | Dacromet Empfehlung | Empfehlung für rostfreien Stahl |

|---|---|---|

| Allgemeine Automobilindustrie | Ausgezeichnet | Oft übertriebener Aufwand |

| Marine / Hochchlorid | Gut, aber auf Schäden achten | Bevorzugt |

| Hohe Abrasion | Mit Vorsicht zu verwenden | Überlegene |

| Hohe Temperatur | Begrenzt | Ausgezeichnet |

Für viele industrielle Anwendungen ist Dacromet eine hervorragende Wahl. Es verhindert Probleme wie galvanische Korrosion8 beim Zusammenfügen mit Aluminiumkomponenten. Dies ist eine häufige Herausforderung, bei der wir den Kunden von PTSMAKE helfen. Bei der Auswahl geht es nicht nur um Kosten, sondern auch um intelligente Technik für die jeweilige Anwendungsumgebung.

Die Dacromet-Beschichtung bietet erhebliche Kosteneinsparungen und einen hervorragenden Oberflächenschutz, was sie in vielen Anwendungen zu einer guten Alternative zu Edelstahl macht. Die inhärente Haltbarkeit von Edelstahl ist jedoch in abrasiven oder stark korrosiven Umgebungen, in denen Oberflächenschäden wahrscheinlich sind, überlegen.

Die unübertroffene Salzsprühnebelbeständigkeit von Dacromet - mit echten Daten

Daten lügen nicht. Bei PTSMAKE verlassen wir uns auf harte Zahlen, um die Leistung zu überprüfen. Deshalb haben wir die Dacromet-Beschichtung strengen Tests unterzogen.

Die Ergebnisse zeigen durchweg einen überlegenen Schutz vor Korrosion. Schauen wir uns die Daten aus unseren Labortests an.

Der 1000-Stunden-Salzsprühtest

Wir haben Langzeit-Korrosionsbeständigkeitstests durchgeführt. Dieser Test ahmt extreme Umweltbedingungen nach. Das Ziel ist es, die Beschichtung an ihre Grenzen zu bringen.

Testergebnisse nach 1000 Stunden

Die Leistung der mit 1000 Stunden Salzsprühnebel beschichteten Teile war außergewöhnlich.

| Parameter | Beobachtung |

|---|---|

| Test Standard | ASTM B117 |

| Dauer | 1000+ Stunden |

| Rotrost | Gering bis gar nicht |

| Integrität der Beschichtung | Intakt |

Die Daten bestätigen, dass Dacromet einen zuverlässigen und lang anhaltenden Schutz bietet.

Standardisierte Tests sind zwar von entscheidender Bedeutung, aber die Anwendungen in der Praxis sagen mehr aus. Viele Beschichtungen funktionieren gut in einer kontrollierten Laborumgebung. Sie versagen jedoch oft, wenn sie variablen, realen Bedingungen ausgesetzt werden.

Dies ist der Punkt, an dem die Dacromet-Beschichtung wirklich glänzt. Seine einzigartige Zusammensetzung bietet einen beständigen, langfristigen Schutz, der über das Labor hinausgeht.

Langzeit-Korrosionsbeständigkeitstests

Wir haben die Haltbarkeit von Teilen, die wir für die Schiffsindustrie hergestellt haben, aus erster Hand erfahren. Diese Komponenten sind ständig Salzwasser ausgesetzt. Sie brauchen eine Oberfläche, die nicht aufgibt.

Dacromet vs. Standard-Verzinkung

In Zusammenarbeit mit unseren Kunden haben wir die mit Dacromet beschichteten Teile mit denen verglichen, die traditionell verzinkt wurden. Der Unterschied über die Zeit ist signifikant. Die Verzinkung zeigt unter den gleichen Bedingungen viel früher Anzeichen von Versagen.

| Art der Beschichtung | 500 Stunden (ASTM B117) | 1000 Stunden (ASTM B117) |

|---|---|---|

| Dacromet-Beschichtung | Kein Rotrost | Minimal Rot Rost |

| Verzinkung | Rotrost sichtbar | Schwere Korrosion |

Die mehrschichtige Struktur von Dacromet schafft eine hervorragende Barriere. Außerdem bietet es Opferschutz9, die aktiv verhindert, dass das Stahlsubstrat korrodiert. Dieser doppelt wirkende Mechanismus ist der Grund für die lange Lebensdauer.

Labortests bestätigen die überlegene Leistung von Dacromet. Die Daten aus unserem 1000-Stunden-Salzsprühtest zeigen minimalen Rost. Dacromet übertrifft durchweg die Zinkbeschichtung und ist damit eine zuverlässige Wahl für Teile, die rauen, korrosiven Umgebungen ausgesetzt sind.

Abwägen von Schichtdicke und Passform in Präzisionsbaugruppen

Bei der Konstruktion von Baugruppen mit Spiel im Mikrometerbereich zählt jeder Nanometer. Eine Standardbeschichtung kann leicht Ihr gesamtes Toleranzbudget aufbrauchen.

Hier wird die genaue Kontrolle zum entscheidenden Faktor für den Erfolg.

Enge Toleranzen Beschichtungsanpassung

Ingenieure stehen oft vor einer schwierigen Wahl. Sie müssen sich zwischen Korrosionsbeständigkeit und Maßhaltigkeit entscheiden. Aber man muss nicht das eine für das andere opfern.

Eine wirksame Einstellung der Beschichtung mit engen Toleranzen ist machbar. Sie erfordert ein tiefes Verständnis des Beschichtungsprozesses selbst.

Die Rolle der Dacromet-Dickenkontrolle

Die Dacromet-Beschichtung ist hier eine hervorragende Lösung. Ihr Applikationsverfahren ermöglicht eine bemerkenswerte Konsistenz. Dies trägt dazu bei, die ursprüngliche Passform und Funktion des Designs zu erhalten.

| Merkmal | Auswirkungen auf die Passform |

|---|---|

| Dünnschicht-Anwendung | Minimale Veränderung der Abmessungen |

| Keine Wasserstoffversprödung | Bewahrt die Integrität der Teile |

| Konsistente Deckung | Vorhersehbares Montageverhalten |

Dieses Maß an Kontrolle ist für hochpräzise Bauteile unerlässlich.

Beschichtung für Präzisionsbaugruppen beherrschen

Das richtige Gleichgewicht zu finden, ist keine Frage des Ratespiels. Es geht um einen systematischen Ansatz bei der Auswahl und Anwendung von Beschichtungen.

Bei PTSMAKE begleiten wir die Ingenieure durch diesen Prozess. Wir konzentrieren uns von Beginn der Konstruktionsphase an darauf, wie die Beschichtung mit den vorgegebenen Toleranzen interagiert.

Verständnis der Beschichtungsabscheidung

Die Auftragsmethode wirkt sich direkt auf die Dicke aus. Bei der Dacromet-Beschichtung beispielsweise sorgt das Tauch-Schleuder-Verfahren für eine gleichmäßige Schicht. Dies steht im Gegensatz zur Galvanisierung, bei der sich die Schicht an den Rändern aufbauen kann.

Unsere Tests zeigen, dass eine gleichbleibende Dicke entscheidend ist. Wir helfen unseren Kunden zu verstehen, wie sich die einzelnen Prozesse auf die endgültigen Montageabmessungen auswirken. So lassen sich später kostspielige Nacharbeiten vermeiden.

Bei diesem Verfahren wird ein System aus Zink- und Aluminiumflocken in einem Chromatbindemittel verwendet. Die Beschichtung bietet hervorragende Opferschutz10 ohne die Abmessungen der Teile wesentlich zu verändern.

Planung für Dickenschwankungen

Selbst der am besten kontrollierte Prozess weist Schwankungen auf. Der Schlüssel liegt darin, diese bei der Konstruktion zu berücksichtigen. Wir arbeiten mit unseren Kunden zusammen, um akzeptable Dickenbereiche zu definieren.

| Klasse | Typische Dicke (μm) | Gemeinsame Nutzung |

|---|---|---|

| Dacromet 320 | 5-8 μm | Standard-Korrosionsbeständigkeit |

| Dacromet 500 | 8-12 μm | Hohe Korrosionsbeständigkeit |

Durch die Festlegung der richtigen Sorte und des richtigen Verfahrens stellen wir sicher, dass die Beschichtung sowohl die Passform- als auch die Leistungsanforderungen erfüllt. Dieser proaktive Ansatz ist von zentraler Bedeutung für die erfolgreiche Anpassung von Beschichtungen mit engen Toleranzen.

Das Management von Baugruppen mit Toleranzen im Mikrometerbereich erfordert einen Schwerpunkt auf der Kontrolle der Beschichtung. Die Dacromet-Beschichtung sorgt für die nötige Dickenkonstanz und stellt sicher, dass sowohl Maßgenauigkeit als auch Korrosionsschutz ohne Kompromisse beim Endprodukt erreicht werden.

Die besten Dacromet-Alternativen und wann man sie stattdessen verwenden sollte

Dacromet hat sich zwar als zuverlässige Wahl erwiesen, aber die Branche ist im Umbruch. Umweltvorschriften und neue Leistungsanforderungen verlangen nach Alternativen. Wir raten unseren Kunden oft zu modernen, chromfreien Optionen.

Zwei der gängigsten sind Geomet- und Magni-Beschichtungen. Jede dient einem bestimmten Zweck. Um die richtige Beschichtung für Ihre Teile auszuwählen, ist es wichtig, ihre Stärken zu kennen. Diese Wahl wirkt sich auf die Haltbarkeit und die Einhaltung von Vorschriften aus.

Wann sollten Sie sich für Geomet

Geomet ist ein direkter, umweltfreundlicher Ersatz für Dacromet. Es bietet einen vergleichbaren Korrosionsschutz ohne Verwendung von Chrom. Das macht es heute zu einer ersten Wahl für viele Automobil- und Industrieanwendungen.

Wann sollte man Magni wählen?

Magni-Beschichtungen sind eine Familie von Spezialbeschichtungen. Sie bieten oft verbesserte Haltbarkeit oder spezifische Eigenschaften wie kontrollierte Reibung. Sie sind ideal für Hochleistungsanwendungen oder besonders anspruchsvolle Umgebungen.

Bei der Wahl der richtigen Beschichtung geht es um mehr als nur um Korrosionsbeständigkeit. Bei PTSMAKE analysieren wir den gesamten Lebenszyklus des Teils. Dazu gehören die Montage, die Umweltbelastung und die Leistungsanforderungen.

Dacromet vs. Geomet-Beschichtung

Wenn Kunden eine Dacromet-Beschichtung gegen eine Geomet-Beschichtung abwägen, geht es oft in erster Linie um die Einhaltung von Umweltauflagen. Geomet ist ein vollständig chromfreies System. Es bietet einen hervorragenden Dünnschichtschutz durch eine Zusammensetzung aus Zink- und Aluminiumflocken. Dadurch wird sichergestellt, dass die Teile die modernen Umweltstandards erfüllen, ohne dass die Leistung beeinträchtigt wird. Es ist eine ausgezeichnete Allzweckalternative.

Magni vs. Dacromet Dauerhaftigkeit

Die Diskussion über die Haltbarkeit von Magni und Dacromet ist eine andere. Bei Magni handelt es sich nicht um ein einzelnes Produkt, sondern um eine Reihe von Systemen. Einige sind für extreme Abriebfestigkeit ausgelegt. Andere haben integrierte Deckbeschichtungen für gleichbleibende Reibung, was bei Gewindeverbindungen entscheidend ist. Magni-Beschichtungen zeichnen sich oft durch folgende Eigenschaften aus Opferschutz11 allein reicht nicht aus, und es ist zusätzliche körperliche Robustheit erforderlich.

Im Folgenden finden Sie einen kurzen Vergleich auf der Grundlage unserer typischen Projektbesprechungen.

| Merkmal | Geometrische Beschichtung | Magni-Beschichtung |

|---|---|---|

| Primärer Anwendungsfall | Allgemeiner Korrosionsschutz | Leistungsstarke, spezialisierte Bedürfnisse |

| Umwelt | Chromfrei | Häufig chromfrei |

| Hauptvorteil | Umweltfreundlicher Ersatz für Dacromet | Maßgeschneiderte Eigenschaften (z. B. Reibung) |

| Am besten für | Automobilindustrie, allgemeine Industrie | Hochbeanspruchte Bolzen, anspruchsvolle Teile |

Diese Tabelle hilft unseren Kunden, ihre Optionen schnell einzugrenzen.

Die Wahl der richtigen Beschichtung ist entscheidend. Geomet ist ein moderner, umweltfreundlicher Ersatz für den allgemeinen Gebrauch. Magni bietet eine Reihe spezialisierter, hochbeständiger Beschichtungen für Anwendungen, bei denen der Standardschutz nicht ausreicht. Die beste Wahl hängt von Ihren spezifischen Leistungs- und Konformitätsanforderungen ab.

Warum globale Lieferketten auf Dacromet-beschichtete Komponenten setzen

Auf dem globalen Markt von heute ist Einfachheit der Schlüssel. Lieferketten erstrecken sich über Kontinente. Die Verwaltung unterschiedlicher Standards und Lieferanten wird zu einer großen Herausforderung.

Hier zeigt die Dacromet-Beschichtung ihre Stärke. Sie bietet einen einzigen, globalen Standard. Das vereinfacht alles, von der Beschaffung bis zur Logistik.

Die Macht eines globalen Standards

Dacromet Global Sourcing bedeutet, dass Sie überall die gleiche Qualität erhalten. Dies ist ein großer Vorteil für multinationale Unternehmen. Es reduziert die Komplexität erheblich.

| Merkmal | Traditionelle Plattierung | Dacromet-Beschichtung |

|---|---|---|

| Globaler Standard | Je nach Region unterschiedlich | Weltweit einheitlich |

| Lieferantenüberprüfung | Komplexe, vielfältige Normen | Vereinfachte, einheitliche Spezifikation |

| Qualitätskontrolle | Inkonsistente Ergebnisse | Einheitliche Leistung |

Diese Standardisierung wirkt sich direkt auf die Effizienz der Lieferkette aus. Sie beseitigt Variablen und rationalisiert die Abläufe.

Verringerung des Risikos und Verbesserung der Logistik

Ein wirksames Risikomanagement in der Lieferkette ist für Beschichtungen unerlässlich. Sie müssen zuverlässig funktionieren, egal wo sie aufgetragen werden. Dacromet bietet diese Vorhersagbarkeit. Es handelt sich um eine lizenzierte Technologie mit geprüften Applikatoren weltweit.

Dadurch wird sichergestellt, dass ein in Asien beschichtetes Bauteil genau die gleichen Spezifikationen erfüllt wie ein in Europa beschichtetes. Dieses globale Netzwerk bietet Flexibilität. Wenn es bei einem Lieferanten Probleme gibt, können Sie zu einem anderen wechseln, ohne ein neues Beschichtungsverfahren neu zu qualifizieren. Das schafft Widerstandsfähigkeit der Lieferkette12.

Logistik und Sourcing Vorteile

Mit einem einheitlichen Standard können die Beschaffungsteams Komponenten mit größerer Sicherheit beschaffen. Sie sind nicht an eine einzige Region gebunden. Diese Flexibilität ist ein wirksames Mittel gegen Störungen.

Im Folgenden wird aufgezeigt, wie sich dies auf die Lieferkette auswirkt.

| Bereich | Auswirkungen der Standardisierung von Dacromet |

|---|---|

| Beschaffung | Möglichkeit der Beschaffung über ein weltweites Netz zugelassener Applikatoren. |

| Logistik | Vereinfachte Teilenummerierung und Bestandsverwaltung in allen Regionen. |

| Qualität | Geringerer Bedarf an redundanten Tests in verschiedenen Einrichtungen. |

| Risiko | Geringeres Risiko von Lieferunterbrechungen aufgrund von regionalen Problemen. |

Bei PTSMAKE sehen wir diesen Vorteil aus erster Hand. Unsere Kunden in der Automobil- und Elektronikbranche benötigen Teile, die strengen globalen Standards entsprechen. Die Verwendung einer Beschichtung wie Dacromet hilft uns, diese Konsistenz zu gewährleisten.

Die globale Standardisierung von Dacromet vereinfacht die Beschaffung und Logistik. Diese Konsistenz verringert die Variabilität und stärkt die gesamte Lieferkette, was sie zu einem Schlüsselelement des modernen Risikomanagements in der Lieferkette für beschichtete Komponenten macht.

Alles über Gewindekompatibilität in Dacromet-beschichteten Bauteilen

Die Dacromet-Beschichtung bietet einen hervorragenden Korrosionsschutz. Sie ist jedoch eine zusätzliche Schicht. Dies kann zu erheblichen Problemen mit der Gewindekompatibilität führen, wenn es nicht richtig gehandhabt wird.

Wir müssen die wichtigsten Details untersuchen. Dazu gehören Gewindefüllungsverhältnisse und Beschichtungsaufbau. Ein klares Verständnis ist für eine erfolgreiche Montage unerlässlich.

Warum Engagement wichtig ist

Richtig Dacromet-Gewindeverbindung gewährleistet eine zuverlässige und sichere Verbindung. Eine schlechte Passform kann zum Versagen des Verbindungselements unter Belastung führen. Wir müssen die Schichtdicke genau kontrollieren.

| Faktor | Auswirkungen auf die Fäden | Lösung |

|---|---|---|

| Aufbau der Beschichtung | Vergrößert den Durchmesser des Befestigungselements | Gewindetoleranzen anpassen |

| Gewinde-Füllung-Verhältnis | Reduziert die Gewindetiefe | Vorbeschichtung Unterschnitt |

| Paarungskompatibilität | Verursacht Störungen | Angemessene Zulagen angeben |

Die Herausforderung des Beschichtungsaufbaus

Das Hauptproblem bei Dacromet-Beschichtung auf Fäden ist seine physikalische Dicke. Schon eine dünne Schicht kann die Passform völlig verändern. Dadurch wird ein Standardbefestigungselement zu einem, das nicht montiert werden kann. Dies ist ein häufiges Versehen, das wir beobachten.

Die Beschichtung baut sich oft ungleichmäßig auf. Sie ist in der Regel an den Gewindeansätzen dicker als an den Scheiteln. Dies verändert direkt die Art und Weise, wie eine Schraube und eine Mutter ineinander greifen. Viele Probleme am Fließband beginnen genau hier.

Stecken und Gewinde füllen

Kompatibilität der Beschichtung mit Bolzen und Muttern erfordert eine sorgfältige Planung. Wir müssen die Beschichtung auf beiden Teilen berücksichtigen. Wenn beide eine Standardbeschichtung ohne Toleranzausgleich erhalten, werden sie wahrscheinlich nicht passen.

Dies kann zu einer unbeabsichtigten Presspassung13. Dies kann zu Gewindeschäden, Fressen oder vollständigem Festfressen während des Montagevorgangs führen.

Aus der Zusammenarbeit mit unseren Kunden wissen wir, dass bestimmte Anpassungen nicht verhandelbar sind. Die nachstehende Tabelle veranschaulicht eine häufige Situation.

| Spezifikation des Gewindes | Vor der Beschichtung | Nach der Dacromet-Beschichtung |

|---|---|---|

| Hauptdurchmesser (Bolzen) | M10x1,5 (9,98 mm) | 10,00 mm (+20µm) |

| Kleiner Durchmesser (Mutter) | M10x1,5 (8,37 mm) | 8,35 mm (-20µm) |

| Fit | Spielpassung | Störung / No-Go |

Bei PTSMAKE besprechen wir diese Toleranzen immer vor der Produktion mit unseren Kunden. Dieser einfache Schritt verhindert teure Verzögerungen und stellt sicher, dass die Komponenten perfekt funktionieren. Wir helfen bei der Entwicklung von Gewinden speziell für den Beschichtungsprozess.

Die Dicke der Dacromet-Beschichtung ist ein kritischer Konstruktionsfaktor, der sich auf den Gewindeeingriff und die Kompatibilität der Verbindung auswirkt. Eine vorausschauende Planung der Gewindetoleranzen vor der Beschichtung ist unerlässlich, um Montagefehler zu vermeiden und die strukturelle Integrität des Verbindungselements zu gewährleisten.

Verlängern der Lebensdauer von Außenbeschlägen mit Dacromet

Die Theorie ist eine Sache, aber was wirklich zählt, ist, dass eine Lösung in der realen Welt funktioniert. Die Dacromet-Beschichtung ist nicht nur ein Erfolg im Labor. Sie beweist ihren Wert täglich in einigen der schwierigsten Umgebungen, die man sich vorstellen kann.

Dies gilt insbesondere für Außenbeschläge. Wir werden uns drei Schlüsselsektoren ansehen, in denen diese Korrosionsbeschichtung für den Außenbereich einen großen Unterschied macht: Schifffahrt, erneuerbare Energien und Bauwesen. Jeder Bereich hat seine eigenen Herausforderungen.

| Umwelt | Primäre Herausforderung | Gemeinsame Hardware |

|---|---|---|

| Marine | Salzwasser-Spray | Deckbeschläge, Motorbolzen |

| Erneuerbare Energien | Wetterexposition | Turbinenfuß-Schrauben |

| Bauwesen | Luftfeuchtigkeit und Chemikalien | Strukturelle Befestigungen |

Diese Sektoren sind auf Verbindungselemente und Beschläge angewiesen, die den ständigen Witterungseinflüssen standhalten können.

Meeresumgebungen: Der ultimative Test

Salzwasser ist unglaublich korrosiv. Ich habe gesehen, wie Standardbeschichtungen auf Offshore-Plattformen oder bei Schiffbauprojekten innerhalb weniger Monate versagt haben. Dacromet für Schrauben im Außenbereich bietet eine dünne, nicht elektrolytische Barriere, die diesem Salzangriff wirksam widersteht. Es schützt alles von Motorhalterungen bis hin zu Geländerbefestigungen vor schnellem Zerfall.

Erneuerbare Energien: Verlässlichkeit ist der Schlüssel

Denken Sie an die Bolzen, die eine Windkraftanlage zusammenhalten. Sie sind jahrzehntelang Regen, Eis und UV-Strahlung ausgesetzt. Ein Versagen hier ist katastrophal und teuer zu beheben. Die Dacromet-Beschichtung sorgt dafür, dass diese kritischen Verbindungen sicher und korrosionsfrei bleiben, was die Lebensdauer und die Sicherheit der Anlage maximiert. Dies verhindert Probleme wie Opferschutz14 die einzige Verteidigungslinie zu sein.

Baustellen: Gebaut für die Ewigkeit

Im Bauwesen sind Befestigungselemente für Brücken, Gebäude und Infrastrukturen oft exponiert, bevor sie eingeschlossen werden. Sie sind Regen, Bodenchemikalien und physischem Abrieb ausgesetzt. Eine Korrosionsschutzbeschichtung für den Außenbereich wie Dacromet bietet einen entscheidenden Schutz für die frühe Lebensdauer. Dadurch wird sichergestellt, dass die strukturelle Integrität von Beginn des Projekts an unversehrt bleibt.

| Industrie | Beispiel für eine Komponente | Nutzen von Dacromet |

|---|---|---|

| Marine | Schrauben für die Propellerwelle | Widersteht Salzwasser-Korrosion |

| Erneuerbare Energien | Solarmodul-Halterungen | Langfristige Wetterbeständigkeit |

| Bauwesen | Fundament-Ankerbolzen | Schützt vor Bodenfeuchtigkeit |

Bei PTSMAKE empfehlen wir häufig Dacromet für Teile, die für diese anspruchsvollen Anwendungen bestimmt sind.

Die Dacromet-Beschichtung ist eine bewährte Lösung für raue Umgebungen. Sie bietet eine zuverlässige Korrosionsschutzbeschichtung für kritische Beschläge im Außenbereich. Ob in der Schifffahrt oder im Baugewerbe, sie verlängert die Lebensdauer von Komponenten wie Schrauben im Außenbereich und sorgt für langfristige Leistung und Sicherheit.

Die Rolle der Aushärtung für die Leistung von Dacromet - und wie man es richtig macht

Beim Aushärten geht es nicht nur um das Trocknen. Es handelt sich um eine entscheidende chemische Reaktion. Dieser Schritt verwandelt die flüssige Dacromet-Beschichtung in eine dauerhafte Schutzschicht.

Das Heilungsdreieck

Die richtige Temperatur für die Aushärtung von Dacromet ist entscheidend. Zeit und Luftstrom sind ebenfalls wichtige Faktoren. Wenn einer davon nicht stimmt, leidet die Leistung erheblich.

Wichtige Aushärtungsparameter

| Parameter | Bedeutung | Gemeinsamer Bereich |

|---|---|---|

| Temperatur | Hoch | 280-330°C |

| Zeit | Hoch | 15-30 Minuten |

| Luftstrom | Mittel | Variiert je nach Ofen |

Das Einbrennen der Zinklamellenbeschichtung muss präzise erfolgen. Er sorgt dafür, dass die Beschichtung eine maximale Korrosionsbeständigkeit und Haltbarkeit erreicht.

Die Wissenschaft des Zinkflake-Beschichtungs-Backprozesses

Der Aushärtungs- oder "Einbrenn"-Prozess bewirkt drei Dinge. Es verdampft das Trägerlösungsmittel. Er härtet das Bindemittelharz aus. Und er sorgt für die endgültige Schutzstruktur der Beschichtung.

Die kritische Rolle der Temperatur

Die Aushärtungstemperatur von Dacromet wirkt sich direkt auf die Matrix der Beschichtung aus. Unsere internen Tests zeigen, dass eine Abweichung von 10 °C die Salzsprühnebelbeständigkeit verringern kann. Das Fenster für optimale Ergebnisse ist schmal.

Wenn die Temperatur zu niedrig ist, bleibt die Beschichtung weich. Ihr fehlt es an der nötigen Härte und Haftung. Dies führt zu einem vorzeitigen Versagen in der Praxis.

Ist der Wert zu hoch, kann das Bindemittel spröde werden. Dies führt zu Mikrorissen, die die Schutzbarriere der Dacromet-Beschichtung beeinträchtigen.

Aushärtungszeit und ihre Auswirkungen

Die Zeit ist ebenso wichtig wie die Temperatur. Die richtige Dauer ermöglicht eine vollständige Vernetzung des Harzes. Sie erleichtert auch die Sinterung15 aus Metallschuppen, die einen starken Schutzschild bilden.

Die ideale Zeit hängt von der Masse und der Geometrie des Teils ab.

| Bauteil-Typ | Typische Aushärtungszeit |

|---|---|

| Kleine, dünne Teile | 15-20 Minuten |

| Große, dicke Teile | 25-30+ Minuten |

Qualitätskontrolle bei der Pökelung

Wir verwenden die thermische Profilierung, um die Ofentemperaturen abzubilden. Dadurch wird sichergestellt, dass jedes Teil die Zieltemperatur für die erforderliche Dauer erreicht. Regelmäßige Haftungs- und Dickentests nach dem Aushärten bestätigen, dass der Prozess erfolgreich war. Es geht um Daten, nicht um Vermutungen.

Die korrekte Aushärtung von Dacromet ist eine präzise Wissenschaft. Sie erfordert eine strenge Kontrolle von Temperatur und Zeit. Falsche Parameter führen zu spröden oder weichen Beschichtungen und beeinträchtigen die Korrosionsbeständigkeit. Eine konsequente Qualitätskontrolle ist für eine zuverlässige Leistung der Zinklamellenbeschichtung unverzichtbar.

Wie PTSMAKE für Präzision und Zuverlässigkeit bei dacrometbeschichteten Teilen sorgt

Reden ist einfach, aber Ergebnisse sind das, was zählt. In der Fertigung beweisen Daten die Leistungsfähigkeit. Bei PTSMAKE behaupten wir nicht nur Präzision. Wir demonstrieren sie mit messbaren Ergebnissen.

Unsere Kunden brauchen Teile, die auch unter schwierigen Bedingungen zuverlässig funktionieren. Schauen wir uns ein Beispiel aus der Praxis an.

Leistung von Kfz-Befestigungselementen

Ein Kunde aus der Automobilindustrie benötigte Schrauben mit hoher Korrosionsbeständigkeit. Er benötigte Teile, die aggressiven Straßensalzen und Umwelteinflüssen widerstehen konnten.

| Metrisch | Vorheriger Lieferant | PTSMAKE Lösung |

|---|---|---|

| Beginn der Korrosion | < 480 Stunden | > 1000 Stunden |

| Gleichmäßigkeit der Beschichtung | Inkonsistent | ± 3 Mikrometer |

| Ablehnungsquote | 4.5% | < 0,1% |

Diese Daten zeigen eine deutliche Verbesserung. Sie unterstreichen unser Engagement, zuverlässige Dacromet-Beschichtungslösungen zu liefern.

Wir glauben an Transparenz. Deshalb stützen wir uns auf Daten, um die Wirksamkeit unseres Dacromet-Beschichtungsverfahrens zu belegen. Es geht nicht nur darum, eine Beschichtung aufzutragen; es geht um die Entwicklung einer Schutzschicht, die einwandfrei funktioniert.

Datengesteuerte Beschichtungsexzellenz

Lassen Sie uns tiefer in die Leistungsmetrik eintauchen. Für viele Ingenieure ist es von zentraler Bedeutung, wie sich eine Beschichtung im Laufe der Zeit verhält. Wir validieren dies durch strenge Tests.

Unsere internen Tests bestätigen, was unsere Kunden erleben. In Zusammenarbeit mit unseren Kunden haben wir Daten gesammelt, die unsere Position als Anbieter von zuverlässigen Zinklamellenbeschichtungen in China unterstreichen. Die Daten aus einer standardisierten Salzsprühnebelprüfung16 ist besonders aufschlussreich.

| Leistungsparameter | Industriestandard | PTSMAKE Durchschnittliches Ergebnis |

|---|---|---|

| Rotrostbeständigkeit (Stunden) | 720 | 1000+ |

| Beschichtungsdicke (μm) | 8-12 | 8-10 (gleichbleibend) |

| K-Faktor (Drehmoment-Zugkraft) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Adhäsion (Kreuzschraffur) | ISO-Klasse 1-2 | ISO-Klasse 0 |

Dieses Leistungsniveau ist der Grund, warum Unternehmen, die einen zuverlässigen Partner suchen, uns wählen. Als spezialisierter ‘PTSMAKE Dacromet-Schraubenlieferant’ wissen wir, dass konstante Drehmomentwerte und langfristige Haltbarkeit entscheidend sind. Unsere Prozesskontrolle stellt sicher, dass jede Charge diese anspruchsvollen Spezifikationen erfüllt.

Diese Ergebnisse sind nicht zufällig. Sie sind das Ergebnis einer präzisen Anwendungskontrolle und gründlicher Qualitätsprüfungen. Dieser datengesteuerte Ansatz gewährleistet Zuverlässigkeit vom ersten bis zum letzten Teil.

Unsere Fallstudien und Daten bestätigen unser Engagement für Qualität. Die Ergebnisse zeigen, dass das Dacromet-Beschichtungsverfahren von PTSMAKE eine überragende Korrosionsbeständigkeit und gleichbleibende Leistung bietet, was das langfristige Vertrauen unserer Partner stärkt.

Erhalten Sie eine kundenspezifische Dacromet-Beschichtungslösung von PTSMAKE

Suchen Sie nach überlegener Korrosionsbeständigkeit und präzisionsgefertigten Komponenten? Wenden Sie sich noch heute an PTSMAKE, um ein schnelles, wettbewerbsfähiges Angebot für Dacromet-beschichtete CNC-Teile zu erhalten. Vertrauen Sie auf unser bewährtes Know-how und unsere globalen Standards, um Ihre Industrieprojekte zu verbessern. Senden Sie Ihre Anfrage und entdecken Sie jetzt den Schutz der nächsten Generation!

Entdecken Sie die Wissenschaft, die dahinter steckt, wie verschiedene Beschichtungen Metall vor Korrosion schützen. ↩

Erfahren Sie, wie dieser elektrochemische Prozess aktiv die Bildung von Rost auf dem Grundmetall verhindert. ↩

Erfahren Sie, wie dieser elektrochemische Prozess das Grundmetall vor Korrosion schützt. ↩

Verstehen Sie diese häufige Fehlerart, um die Zuverlässigkeit Ihrer Gewindebaugruppen zu verbessern. ↩

Entdecken Sie, wie ein Metall korrodiert, um ein anderes in diesem wichtigen chemischen Korrosionsschutzprozess zu schützen. ↩

Verstehen Sie, wie dieser elektrochemische Prozess die Korrosion beschleunigt und wie Beschichtungen sie verhindern. ↩

Erfahren Sie, wie der K-Faktor die Berechnung der Vorspannung vereinfacht und die Integrität der Verbindung verbessert. ↩

Verstehen Sie, wie ungleiche Metalle zu Versagen führen können und wie Sie dies bei Ihren Konstruktionen verhindern können. ↩

Verstehen Sie, wie dieser elektrochemische Prozess das Grundmetall aktiv vor Rost schützt. ↩

Erfahren Sie, wie diese Eigenschaft die Korrosion unedler Metalle wirksam verhindert. ↩

Erfahren Sie, wie dieser elektrochemische Prozess das unedle Metall aktiv vor Korrosion schützt. ↩

Erfahren Sie mehr über den Aufbau einer robusten und anpassungsfähigen Lieferkette für Ihre Komponenten. ↩

Erfahren Sie, wie Presspassungen die Leistung von Verbindungselementen beeinflussen und wie Sie sie in Ihren Konstruktionen berücksichtigen können. ↩

Verstehen Sie, wie diese Beschichtung zuerst korrodiert, um die darunter liegende Metallbasis zu schützen. ↩

Erfahren Sie, wie dieses Verfahren Metallplättchen verbindet, ohne zu schmelzen, und so eine hervorragende Schutzbarriere schafft. ↩

Erfahren Sie mehr über diesen wichtigen Industriestandardtest zur Bewertung der Korrosionsbeständigkeit von beschichteten Proben. ↩