Haben Sie sich schon einmal gefragt, wie sich Ihre Handyhülle in verschiedenen Bereichen sowohl hart als auch weich anfühlt? Oder wie dieser elegante Gaming-Controller perfekt strukturierte Griffe mit glatten Oberflächen kombiniert? Die Magie hinter diesen innovativen Produkten liegt in einer Fertigungstechnik, die das Produktdesign in allen Branchen revolutioniert.

Das Two-Shot-Spritzgießen ist ein ausgeklügeltes Herstellungsverfahren, bei dem zwei verschiedene Materialien oder Farben in einem Gießzyklus nahtlos zu einem einzigen Bauteil zusammengefügt werden. Dadurch entfallen Montageschritte, und es entstehen komplexe Multimaterialteile, die mit herkömmlichen Techniken unmöglich wären.

Was ist Two-Shot-Spritzgießen?

Im Kern ist das Two-Shot-Spritzgießen (auch Dual-Shot- oder Multi-Material-Spritzgießen genannt) ein fortschrittliches Kunststofffertigungsverfahren, das die Herstellung komplexer Teile aus zwei verschiedenen Materialien oder Farben in einem einzigen Arbeitsgang ermöglicht. Im Gegensatz zum herkömmlichen Spritzgießen, bei dem Komponenten aus einem einzigen Material hergestellt werden, entstehen beim Two-Shot-Moulding integrierte Teile mit unterschiedlichen Eigenschaften in verschiedenen Abschnitten.

Die Schönheit dieser Technologie liegt in ihrer Fähigkeit, verschiedene Materialien auf molekularer Ebene miteinander zu verbinden. Dadurch entsteht eine starke, nahtlose Verbindung, die durch nachträgliche Montageverfahren nur schwer oder gar nicht zu erreichen wäre. Ich habe bei PTSMAKE mit zahllosen Kunden zusammengearbeitet, die zunächst skeptisch waren, was die Festigkeit der Verbindung angeht, und dann von der Haltbarkeit der Endprodukte begeistert waren.

Wie das Two-Shot-Molding-Verfahren funktioniert

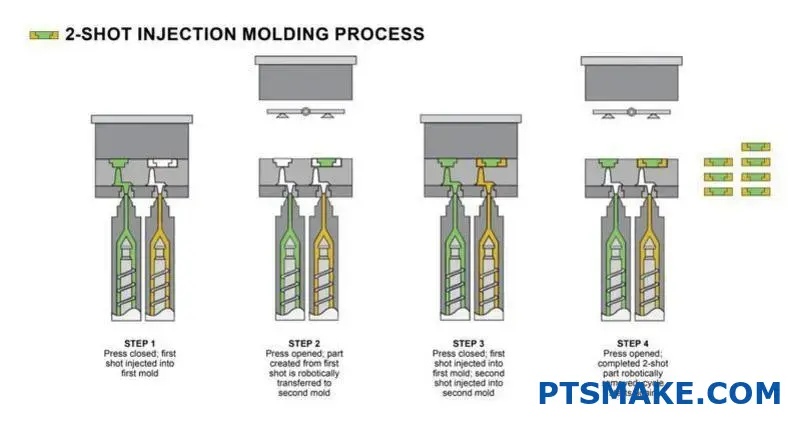

Das Two-Shot-Spritzgießverfahren folgt einem bestimmten Ablauf:

- Erster Schuss: Das Ausgangsmaterial wird in den Formhohlraum eingespritzt, um das Basisteil zu bilden.

- Drehung: Das Werkzeug rotiert oder überträgt den ersten Schuss in eine zweite Kavität.

- Zweiter Schuss: Ein anderes Material wird über oder neben das erste Material gespritzt.

- Kühlung und Auswurf: Das fertige Teil kühlt ab und wird aus der Form ausgestoßen.

Dieses Verfahren erfordert eine spezielle Ausrüstung - entweder eine Maschine mit mehreren Spritzeinheiten oder ein Drehplattensystem. Aufgrund der erforderlichen technischen Präzision ist dieses Verfahren komplexer als das normale Spritzgießen.

Kritische Parameter für erfolgreiches Two-Shot-Molding

Der Erfolg eines jeden Two-Shot-Molding-Projekts hängt von mehreren entscheidenden Faktoren ab:

| Parameter | Beschreibung | Bedeutung |

|---|---|---|

| Kompatibilität der Materialien | Die chemische Verträglichkeit zwischen den beiden Materialien | Unverzichtbar für die richtige Verklebung und zur Vermeidung von Delamination |

| Temperaturkontrolle | Präzises Management von Schmelze- und Werkzeugtemperaturen | Entscheidend für den Materialfluss und die richtige Haftung |

| Zeitliche Abfolge | Das genaue Timing zwischen erstem und zweitem Schuss | Beeinträchtigt die Qualität der Verbindung und die Integrität der Teile |

| Formenbau | Spezielles Design mit geeigneten Toren und Lüftungsöffnungen | Bestimmt den Materialfluss und die Qualität des Endprodukts |

In meinen mehr als 15 Jahren in dieser Branche habe ich festgestellt, dass die Materialkompatibilität oft die größte Herausforderung darstellt. Nicht alle Kunststoffe lassen sich gut miteinander verbinden, weshalb die Materialauswahl viel Fachwissen erfordert. Bei PTSMAKE führen wir umfangreiche Kompatibilitätstests durch, bevor wir die Materialauswahl für unsere Kunden treffen.

Vorteile des Two-Shot-Spritzgießens

Das Two-Shot-Spritzgießen bietet zahlreiche Vorteile, die es in verschiedenen Branchen immer beliebter machen:

Designflexibilität und Innovation

Die Möglichkeit, Materialien mit unterschiedlichen Eigenschaften (starr/flexibel, opak/transparent, leitfähig/isolierend) zu kombinieren, eröffnet unbegrenzte Designmöglichkeiten. Produktdesigner können Komponenten entwerfen mit haptische Differenzierung1 - unterschiedliche taktile Eigenschaften in verschiedenen Bereichen desselben Teils.

Effizienz in der Fertigung

Durch den Wegfall von Montageschritten wird der Herstellungsprozess durch das Two-Shot-Molding erheblich rationalisiert:

- Geringere Arbeitskosten

- Weniger Qualitätsprobleme bei der Montage

- Kürzere Produktionszyklen

- Geringerer Bedarf an Lagerbeständen

Verbesserte Produktleistung

Zweifach gespritzte Teile sind in der Regel in mehrfacher Hinsicht besser als montierte Teile:

- Stärkere materielle Bindungen

- Bessere Versiegelungseigenschaften

- Verbesserte chemische Beständigkeit an der Schnittstelle

- Höhere Lebensdauer

- Verbesserte Ästhetik

Kosteneffizienz über den Produktlebenszyklus

Die anfänglichen Werkzeugkosten sind zwar höher als beim konventionellen Spritzgießen, aber langfristig gesehen ist das Two-Shot-Molding oft günstiger. Wir von PTSMAKE helfen unseren Kunden regelmäßig bei der Durchführung von Kostenanalysen, die erhebliche Einsparungen aufzeigen, insbesondere bei großen Produktionsserien, bei denen die Montagekosten ansonsten erheblich wären.

Gemeinsame Anwendungen

Das Two-Shot-Spritzgießen hat in zahlreichen Branchen Anwendung gefunden:

- Unterhaltungselektronik: Smartphone-Taschen mit Hartschalen und weichen Griffen, Gaming-Controller, Fernbedienungen

- Automobilindustrie: Komponenten des Armaturenbretts, Bedienelemente am Lenkrad, Schaltknüppel

- Medizinische Geräte: Chirurgische Werkzeuge mit ergonomischen Griffen, Gerätegehäuse mit Dichtungen

- Produkte für den Haushalt: Küchenutensilien mit Komfortgriffen, Geräteteile

- Industrielle Werkzeuge: Gehäuse für Elektrowerkzeuge, Griffe für Geräte

Durch die Vielseitigkeit dieser Technologie werden immer neue Anwendungen erschlossen. Ich beobachte einen zunehmenden Trend zur Verwendung des Two-Shot-Molding für die Herstellung von Produkten mit eingebetteter Elektronik, bei denen der zweite Schuss empfindliche Komponenten einkapselt und schützt.

Das Two-Shot-Molding-Verfahren erklärt

Haben Sie schon einmal einem Meister-Chocolatier dabei zugesehen, wie er die perfekten Schichten in einem Gourmet-Trüffel herstellt? Die Präzision, das Timing und die Kunstfertigkeit, die damit verbunden sind, spiegeln das wider, was bei der industriellen Zweischichtformung passiert - nur dass wir etwas weitaus Haltbareres als Schokolade herstellen, indem wir fortschrittliche Technik anstelle von kulinarischem Können einsetzen.

Das Two-Shot-Molding-Verfahren stellt eine Fertigungs-Choreographie vom Feinsten dar - eine präzise getaktete Abfolge, bei der zwei verschiedene Materialien in ein speziell entwickeltes Werkzeug eingespritzt werden, wodurch ein einziges Bauteil mit doppelten Eigenschaften entsteht, die mit herkömmlichen Montagemethoden unmöglich zu erreichen wären.

Erste Materialinjektion: Den Grundstein legen

Der Prozess des Two-Shot-Molding beginnt mit der sorgfältigen Vorbereitung beider Materialien. Die Temperaturkontrolle ist in dieser Phase absolut entscheidend - jedes Polymer hat seinen optimalen Verarbeitungstemperaturbereich, der während des gesamten Prozesses eingehalten werden muss.

Bei der Konstruktion von Teilen bei PTSMAKE beginnen wir mit dem Einspritzen des ersten Materials (in der Regel die steifere oder strukturelle Komponente) in den ersten Formhohlraum. Dadurch entsteht das, was wir als "Substrat" oder Basiskomponente bezeichnen. Der erste Schuss erfordert in der Regel:

Überlegungen zur Materialvorbereitung

- Vortrocknung von hygroskopischen Materialien zur Vermeidung von feuchtigkeitsbedingten Mängeln

- Präzise Temperaturkontrolle zur Gewährleistung des richtigen Durchflusses

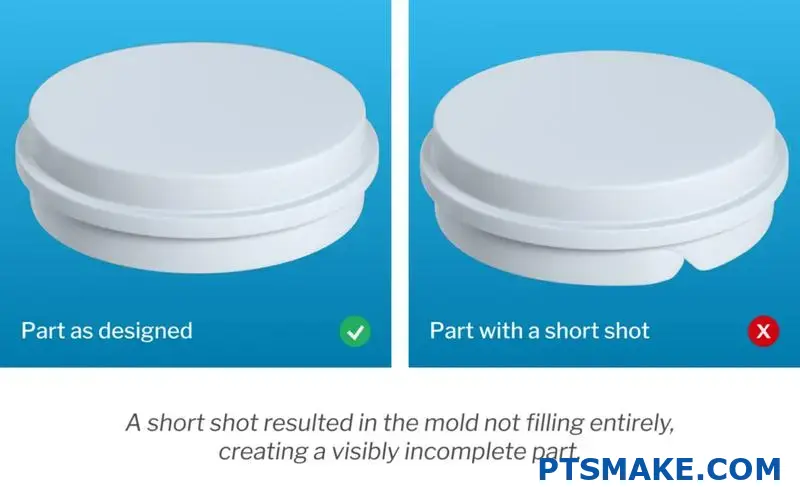

- Sorgfältige Druckkalibrierung zur Vermeidung von Blitzlicht oder kurzen Schüssen

- Strategische Anschnittplatzierung für optimale Füllmuster

Das erste Material muss nicht nur aufgrund seiner funktionalen Eigenschaften ausgewählt werden, sondern auch aufgrund seiner Kompatibilität mit dem zweiten Material. Ich habe bei zahlreichen Projekten gelernt, dass dieser Kompatibilitätsfaktor über Erfolg oder Misserfolg einer Two-Shot-Anwendung entscheiden kann.

Der kritische Übergang: Rotation der Form

Nachdem das erste Material eingespritzt und teilweise verfestigt wurde, wird die Form umgewandelt. Für diese Übergangsphase gibt es mehrere Ansätze:

| Methode | Beschreibung | Beste Anwendungen |

|---|---|---|

| Drehteller | Das Werkzeug dreht sich physisch um 180°, um den ersten Schuss für die zweite Einspritzung zu positionieren. | Großserienproduktion mit symmetrischen Teilen |

| Kern Rücken | Der Kern zieht sich zurück, um Platz für das zweite Material zu schaffen | Komplexe Geometrien, die präzise Materialgrenzen erfordern |

| Übertragung | Der erste Schuss wird mit einem Roboter in eine zweite Form gebracht | Sehr große Bauteile oder Spezialanwendungen |

| Umspritzen | Der erste Schuss wird manuell oder automatisch in eine zweite Form gelegt. | Produktion von Kleinserien oder extrem komplexen Geometrien |

Bei PTSMAKE verwenden wir für die meisten Anwendungen hauptsächlich die Drehtellertechnologie, da sie die schnellsten Zykluszeiten und die zuverlässigste Leistung bietet. Diese Übergangsphase muss zeitlich genau abgestimmt sein - zu früh, und das erste Material ist möglicherweise nicht stabil genug; zu spät, und die Klebeschicht bildet sich möglicherweise nicht richtig aus.

Zweites Material Bonding: Die Schaffung der Schnittstelle

Die zweite Einspritzung ist der Moment, in dem die wahre Magie des Two-Shot-Mouldings stattfindet. Hier wird das zweite Material eingeführt - oft ein Elastomer, ein andersfarbiger Kunststoff oder ein Material mit besonderen Eigenschaften wie Leitfähigkeit oder molekulare Adhäsion2.

Das zweite Material fließt in den neu entstandenen Hohlraum und nimmt Kontakt mit dem ersten Material auf. Mehrere Schlüsselfaktoren beeinflussen die erfolgreiche Verklebung:

Kritische Faktoren für die Bindung

- Die Grenzflächentemperatur muss hoch genug sein, um die molekulare Verschränkung zu fördern.

- Materialverträglichkeit (polare/nicht-polare Wechselwirkungen)

- Oberflächenenergie der beiden Materialien

- Strömungsbild und Druck der zweiten Einspritzung

- Timing zwischen erstem und zweitem Schuss

Bei richtiger Ausführung bilden die beiden Materialien an ihrer Schnittstelle eine chemische und/oder mechanische Verbindung. Diese Verbindung ist in der Regel stärker als jede Klebeverbindung und schafft ein integriertes Bauteil, das als eine Einheit funktioniert.

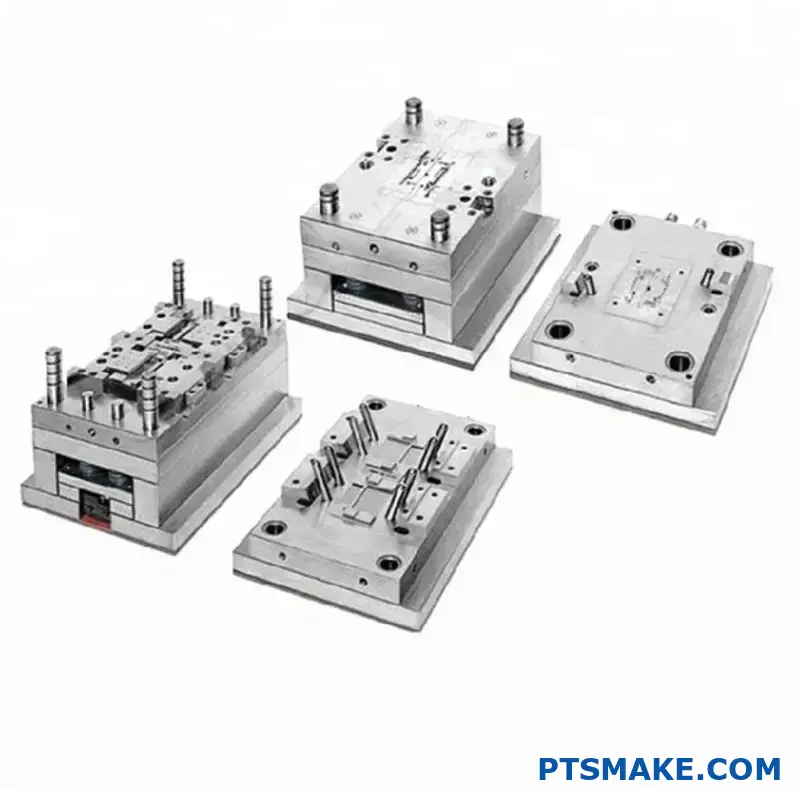

Präzisionswerkzeugbau: Der unbesungene Held

Die für das Two-Shot-Molding erforderlichen Werkzeuge gehören zu den anspruchsvollsten in der Branche. Diese Werkzeuge müssen:

- Mehrere Injektionspunkte unterbringen

- Beibehaltung der präzisen Ausrichtung während der Drehung oder des Transfers

- Kontrolle von Temperaturunterschieden zwischen verschiedenen Formabschnitten

- Spezielle Entlüftung für jedes Material vorsehen

- Sie verfügen über ausgeklügelte Auswurfsysteme, die komplexe Teile sicher entfernen können.

Bei PTSMAKE investieren wir in erheblichem Umfang in fortschrittliche Werkzeugtechnik, weil wir wissen, dass selbst die besten Materialien und Maschinen ein unzureichendes Werkzeugdesign nicht kompensieren können. Unsere Werkzeugkonstrukteure arbeiten direkt mit unseren Prozessingenieuren zusammen, um sicherzustellen, dass jeder Aspekt des Werkzeugs den optimalen Materialfluss und die Bindung unterstützt.

Materialkompatibilität: Die Wissenschaft hinter der Bindung

Nicht alle Kunststoffe vertragen sich gut miteinander. Die Materialverträglichkeit beim Two-Shot-Molding hängt von mehreren Faktoren ab:

- Chemische Zusammensetzung der beiden Materialien

- Schmelz- und Verarbeitungstemperaturbereiche

- Koeffizient der thermischen Ausdehnung

- Schrumpfungsraten beim Abkühlen

- Molekulare Struktur und Potenzial für Verschränkung

Wenn ich Kunden berate, verwende ich oft dieses vereinfachte Kompatibilitätsdiagramm, um mögliche Materialpaarungen zu veranschaulichen:

| Grundmaterial | Kompatible Overmold-Materialien | Anmerkungen |

|---|---|---|

| ABS | TPE, TPU, Silikon, PC | Ausgezeichnete Gesamtkompatibilität |

| PC | ABS, TPE, TPU | Gut für Hochleistungsanwendungen |

| Nylon | TPE, TPU, Santoprene | Starke Verklebung, gut für Funktionsteile |

| PP | TPE (modifiziert), TPV | Erfordert spezielle Sorten für gute Haftung |

| PBT | TPE, TPU | Hervorragend geeignet für elektrische Anwendungen |

Tests sind immer empfehlenswert, da sich bestimmte Materialqualitäten anders verhalten können, als ihre allgemeine Materialfamilie vermuten lässt.

Prozesskontrolle und Qualitätssicherung

Die Komplexität des Two-Shot-Molding erfordert eine ausgefeilte Prozesssteuerung und -überwachung. Zu den wichtigsten Qualitätssicherungsmaßnahmen gehören:

- Echtzeit-Überwachung der Injektionsparameter für beide Schüsse

- Bildverarbeitungssysteme zur Überprüfung der korrekten Materialplatzierung

- Automatisierte Teileprüfung auf ästhetische und funktionale Mängel

- Prüfung der Haftfestigkeit zur Gewährleistung einer ordnungsgemäßen Haftung

- Thermische Zyklustests zur Überprüfung der Haltbarkeit der Verbindung

Two-Shot Molding vs. Overmolding: Hauptunterschiede

Haben Sie schon einmal ein Elektrowerkzeug in die Hand genommen, das einen perfekt griffigen, weichen Griff hat, der sich nahtlos in ein starres Gehäuse einfügt? Oder ist Ihnen aufgefallen, dass sich manche Bedienelemente im Auto angenehm fest anfühlen und dennoch genau an den richtigen Stellen gepolstert sind? Diese taktilen Wunderwerke sind keine glücklichen Zufälle, sondern das Ergebnis ausgeklügelter Fertigungstechniken, die oft verwechselt werden, sich aber grundlegend unterscheiden.

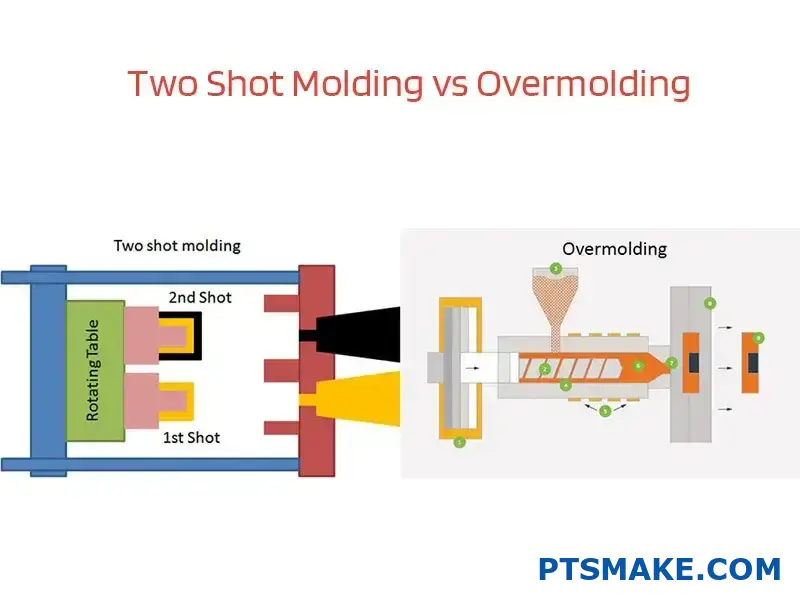

Das Two-Shot-Molding und das Overmolding stellen unterschiedliche Ansätze für die Herstellung von Kunststoffteilen aus mehreren Materialien dar, wobei das Two-Shot-Molding einen kontinuierlichen Produktionszyklus für eine nahtlose Integration nutzt, während das Overmolding getrennte, sequenzielle Verfahren einsetzt, die unterschiedliche Vorteile bei der Materialauswahl und der Produktionsflexibilität bieten.

Die grundsätzliche Unterscheidung

Wenn Kunden mit der Frage nach Multimaterialteilen an mich herantreten, stelle ich ihnen als erstes die Frage nach ihrem Produktionsvolumen und ihren Materialanforderungen. So lässt sich sofort feststellen, ob Two-Shot-Molding oder Overmolding für ihr Projekt besser geeignet ist.

Two-Shot Molding: Der Ansatz des kontinuierlichen Zyklus

Das Two-Shot-Spritzgießen funktioniert als ein einziger, kontinuierlicher Fertigungsprozess. Und so funktioniert's:

- Das erste Material wird in den ersten Formhohlraum eingespritzt

- Die Form dreht sich oder schaltet in eine zweite Position

- Ein zweites Material wird neben oder auf das erste Material gespritzt

- Das fertige Teil wird als ein einziges, verbundenes Bauteil ausgeworfen

Der entscheidende Vorteil ist hier die Kontinuität. Da alles in einer Maschine in einem einzigen Zyklus geschieht, ist die Produktion bei hohen Stückzahlen schneller und effizienter. Bei PTSMAKE können unsere Two-Shot-Molding-Anlagen komplexe Teile mit Zykluszeiten herstellen, die nur geringfügig länger sind als beim Single-Material-Molding.

Umspritzen: Der sequenzielle Prozess

Im Gegensatz dazu verfolgt das Overmolding einen diskreteren Ansatz:

- Das erste Material wird als komplettes Substratteil geformt

- Dieses Substrat wird aus der ersten Form entfernt

- Das Substrat wird in eine zweite Form eingelegt (entweder manuell oder durch Automatisierung)

- Das zweite Material wird um, über oder auf das Substrat gespritzt

- Die fertige Baugruppe wird als Endprodukt ausgeschleust

Dieser sequenzielle Prozess schafft mehr Flexibilität, führt aber in der Regel zu längeren Gesamtzykluszeiten.

Überlegungen zum Produktionsvolumen

Einer der wichtigsten Faktoren bei der Wahl zwischen diesen Techniken ist Ihr voraussichtliches Produktionsvolumen:

| Produktionsvolumen | Empfohlener Prozess | Begründung |

|---|---|---|

| Großes Volumen (100k+ Teile) | Two-Shot-Molding | Niedrigere Kosten pro Teil, schnellere Zyklen, weniger Arbeitsaufwand |

| Mittleres Volumen (10k-100k) | Entweder Methode | Abhängig von den Materialanforderungen und der Komplexität der Teile |

| Geringes Volumen (<10k) | Umspritzen | Geringere Werkzeuginvestitionen, mehr Materialflexibilität |

Wenn wir bei PTSMAKE mit Kunden aus der Automobilindustrie zusammenarbeiten, benötigen sie oft Hunderttausende identischer Teile, so dass das Two-Shot-Molding-Verfahren die klare wirtschaftliche Wahl ist. Für Hersteller medizinischer Geräte, die Spezialteile in geringeren Mengen herstellen, bietet das Umspritzen häufig ein besseres Gleichgewicht zwischen Kosten und Flexibilität.

Anforderungen an die Materialverträglichkeit

Der zweite wichtige Aspekt ist die Materialverträglichkeit. Dies ist ein wesentlicher technische Beschränkung3 Das kann oft darüber entscheiden, welches Verfahren sinnvoller ist.

Grenzen des Two-Shot-Molding-Materials

Für das Two-Shot-Molding werden Materialien mit:

- Ähnliche Verarbeitungstemperaturen

- Chemische Verträglichkeit für die Verklebung

- Vergleichbare Schrumpfungsraten

- Fähigkeit, ohne Klebeschicht zu kleben

Diese Anforderungen können einschränkend sein. Wenn sich zwei Materialien von Natur aus nicht gut verbinden, ist das Two-Shot-Molding ohne spezielle Zusätze oder Oberflächenbehandlungen möglicherweise nicht praktikabel.

Overmolding Material Flexibilität

Das Umspritzen bietet eine größere Materialflexibilität, denn:

- Das Substrat kann vor dem zweiten Schuss vollständig abkühlen.

- Mechanische Verriegelungen können eingesetzt werden, wenn eine chemische Bindung nicht möglich ist.

- Oberflächenbehandlungen können zwischen den einzelnen Arbeitsschritten durchgeführt werden

- Deutlich unterschiedliche Verarbeitungstemperaturen können berücksichtigt werden

Ich habe mit Kunden zusammengearbeitet, die Materialien kombinieren mussten, die sich in einem Two-Shot-Verfahren einfach nicht verbinden würden, so dass das Umspritzen trotz höherer Produktionskosten die einzige praktikable Option war.

Faktoren der Entwurfskomplexität

Auch die Komplexität Ihrer Teilekonstruktion beeinflusst, welches Verfahren sinnvoller ist:

Überlegungen zum Two-Shot-Design

- Besser für Teile, bei denen Materialien an klar definierten Grenzen aufeinandertreffen

- Hervorragend geeignet für Hart/Weich-Kombinationen mit großen Schnittstellenbereichen

- Ideal für Farbkontraste und dekorative Elemente

- Eingeschränkte Möglichkeit zur Erstellung vollständig gekapselter Abschnitte

Vorteile des Overmolding-Designs

- Hervorragend geeignet für die Erstellung dünner Schichten über komplexen Geometrien

- Besser für die vollständige Verkapselung elektronischer Komponenten

- Besser geeignet für drastisch unterschiedliche Materialstärken

- Kann komplexere 3D-Schnittstellen zwischen Materialien erstellen

Wenn wir bei PTSMAKE Multimaterial-Komponenten entwerfen, bewerten wir die Geometrieanforderungen gründlich, bevor wir einen Fertigungsansatz empfehlen. Manchmal muss das, was wie eine perfekte Two-Shot-Anwendung aussieht, aufgrund spezifischer Konstruktionsanforderungen im Spritzgussverfahren hergestellt werden.

Wirtschaftliche Erwägungen über das Volumen hinaus

Das Produktionsvolumen ist zwar ein primärer wirtschaftlicher Faktor, aber auch andere finanzielle Überlegungen spielen eine Rolle:

Investitionen in Werkzeuge

Das Two-Shot-Molding erfordert in der Regel anspruchsvollere Werkzeuge mit rotierenden Platten oder Transfermechanismen, was die Anfangsinvestitionen erhöht. Das Umspritzen kann mit einfacheren Werkzeugen erfolgen, erfordert aber zwei separate Formen.

Arbeitsanforderungen

Das Two-Shot-Molding senkt die Arbeitskosten durch seinen automatisierten, kontinuierlichen Prozess erheblich. Das Umspritzen kann bei geringeren Mengen einen manuellen Transfer zwischen den Formen erfordern, der jedoch bei größeren Mengen automatisiert werden kann.

Qualität und Konsistenz

Das Two-Shot-Molding bietet im Allgemeinen eine gleichmäßigere Qualität mit weniger Möglichkeiten für Beschädigungen oder Ausrichtungsfehler bei der Handhabung. Dies kann die Ausschussrate und die Kosten für die Qualitätskontrolle während des Produktionslaufs verringern.

Praktische Anwendungen: Die Wahl treffen

Nach der Arbeit mit Hunderten von Multimaterialprojekten habe ich einen einfachen Rahmen für Empfehlungen entwickelt:

-

Entscheiden Sie sich für eine zweischalige Formgebung, wenn:

- Hohe Stückzahlen rechtfertigen die Investition in Werkzeuge

- Die Materialien haben eine ausgezeichnete chemische Verträglichkeit

- Reduzierung der Zykluszeit ist entscheidend

- Arbeitskosten sind ein großes Problem

- Konsistenz von Teil zu Teil ist von größter Bedeutung

-

Wählen Sie Overmolding, wenn:

- Das Produktionsvolumen ist mäßig bis gering

- Materialien haben sehr unterschiedliche Anforderungen an die Verarbeitung

- Komplexe Verkapselung ist erforderlich

- Designänderungen können während des Produktlebenszyklus erforderlich sein

- Beschränkungen des Projektbudgets begrenzen die Erstinvestition in Werkzeuge

Die Unterschiede zwischen diesen Verfahren mögen auf dem Papier subtil erscheinen, aber sie machen einen enormen Unterschied in der Produktionseffizienz und der Teilequalität aus. Das Wissen um diese Unterschiede hat unseren Kunden im Laufe der Jahre Millionen an unnötigen Kosten erspart.

Überlegungen zur Materialauswahl und Kompatibilität

Haben Sie sich schon einmal gefragt, warum sich manche Produkte aus mehreren Materialien nahtlos ineinander fügen, während andere schon nach geringem Gebrauch auseinanderfallen? Das Geheimnis liegt nicht in den Montagetechniken, sondern in der unsichtbaren Chemie, die beim Zusammentreffen verschiedener Materialien entsteht. Diese kritische Wissenschaft entscheidet darüber, ob Ihr im Two-Shot-Verfahren hergestelltes Produkt ein Markterfolg oder ein kostspieliger Misserfolg sein wird.

Die Materialauswahl für das Two-Shot-Spritzgießen ist die wichtigste Entscheidung in Ihrem Projekt. Sie erfordert eine sorgfältige Analyse der chemischen Kompatibilität, der thermischen Eigenschaften und der mechanischen Merkmale, um Produkte mit außergewöhnlicher Haltbarkeit, Funktionalität und Ästhetik herzustellen.

Die Chemie hinter erfolgreichen Materialverbindungen

In den Jahren, in denen ich bei PTSMAKE mit dem Two-Shot-Spritzgießen gearbeitet habe, habe ich festgestellt, dass es bei der Materialauswahl nicht nur darum geht, Materialien mit den richtigen physikalischen Eigenschaften zu finden, sondern auch darum, die molekularen Beziehungen zwischen ihnen zu verstehen. Der Erfolg eines jeden Spritzgussteils hängt letztlich davon ab, wie gut sich die gewählten Materialien auf molekularer Ebene verbinden.

Grundlagen der chemischen Verträglichkeit

Die chemische Kompatibilität zwischen den Materialien entscheidet darüber, ob sie während des Two-Shot-Verfahrens starke molekulare Bindungen eingehen können. Diese Kompatibilität wird von mehreren Faktoren beeinflusst:

Polymerpolarität und Oberflächenenergie

Materialien mit ähnlicher Polarität verbinden sich in der Regel besser miteinander. So verbinden sich beispielsweise polare Materialien wie Nylon (PA) in der Regel gut mit anderen polaren Materialien wie thermoplastischem Polyurethan (TPU). Unpolare Materialien wie Polypropylen (PP) benötigen oft spezielle Haftvermittler, um sich mit polaren Materialien zu verbinden.

Auch die Oberflächenenergie spielt eine entscheidende Rolle bei der Bindung von Materialien. Materialien mit hoher Oberflächenenergie gehen in der Regel stärkere Verbindungen ein als solche mit niedriger Oberflächenenergie. Dies erklärt, warum Polypropylen mit seiner relativ niedrigen Oberflächenenergie schwieriger zu verkleben ist als Materialien wie ABS oder PC.

Molekulare Verschränkungsfähigkeiten

Wenn zwei kompatible Materialien in ihrem geschmolzenen Zustand beim Two-Shot-Molding aufeinandertreffen, können sich ihre Polymerketten an der Grenzfläche verheddern. Diese molekulare Interdiffusion4 schafft eine starke physikalische Verbindung, die einer Trennung widersteht. Materialien mit ähnlicher chemischer Struktur ermöglichen in der Regel eine bessere Kettenverflechtung.

Hier ist ein vereinfachtes Kompatibilitätsdiagramm, auf das wir uns oft bei unseren Kunden beziehen:

| Grundmaterial | Hohe Kompatibilität | Mäßig kompatibel | Schlechte Kompatibilität |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (Nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (mit Modifikatoren) | TPV, TPE (olefinisch) | Modifiziertes TPU | PC, PA, POM |

| POM | TPU (mit Grundierung) | PBT | ABS, PC, PP |

Überlegungen zu thermischen Eigenschaften

Neben der chemischen Kompatibilität beeinflussen die thermischen Eigenschaften die Materialauswahl für das Two-Shot-Molding erheblich.

Verarbeitungstemperatur-Kompatibilität

Die Verarbeitungstemperaturen beider Materialien müssen kompatibel sein. Idealerweise sollte das zweite Material einen niedrigeren Schmelzpunkt als das erste Material haben, um eine Verformung des Substrats während der zweiten Injektion zu verhindern.

Bei der Arbeit mit einem PC-Substrat (Verarbeitungstemperatur ca. 280-320 °C) und einem TPE-Overmold (Verarbeitungstemperatur ca. 190-230 °C) verhindert die niedrigere Temperatur des zweiten Schusses beispielsweise eine Beschädigung des ersten Materials und ermöglicht gleichzeitig ein gutes Fließen und Verbinden.

Wärmeausdehnungskoeffizient (CTE)

Materialien dehnen sich bei Temperaturschwankungen unterschiedlich schnell aus und ziehen sich zusammen. Wenn zwei Materialien mit sehr unterschiedlichen WAKs miteinander verbunden werden, können thermische Zyklen Spannungen an der Schnittstelle erzeugen, die im Laufe der Zeit zu einer Delamination führen können.

| Material Typ | Typischer CTE-Bereich (10^-6/°C) | Empfohlene Paarung |

|---|---|---|

| Teilkristallin (PP, PA, POM) | 80-150 | Am besten in Kombination mit flexiblen TPEs, die eine Erweiterung zulassen |

| Amorphes Material (ABS, PC, PMMA) | 50-90 | Kompatibel mit den meisten Overmold-Materialien |

| Glasgefüllte Verbindungen | 20-40 | Erfordert eine sorgfältige Auswahl, um eine stressbedingte Trennung zu vermeiden |

Mechanische Eigenschaften Balance

Ein erfolgreiches Two-Shot-Formteil erfordert ein durchdachtes Gleichgewicht der mechanischen Eigenschaften der gewählten Materialien.

Überlegungen zur Steifigkeit und Flexibilität

Viele Two-Shot-Anwendungen zielen darauf ab, Steifigkeit in einem Bereich mit Flexibilität in einem anderen zu kombinieren. So entstehen ergonomische Produkte, die sowohl Struktur als auch Komfort bieten können. Das Gefälle der mechanischen Eigenschaften zwischen den Materialien sollte bewusst und für die jeweilige Anwendung angemessen sein.

Bei einem Elektrowerkzeuggriff könnten wir beispielsweise PC oder glasgefülltes Nylon für die starre Strukturkomponente (mit einem Biegemodul von 2.000-10.000 MPa) und ein TPE mit einem viel niedrigeren Biegemodul (10-100 MPa) für den Griffbereich wählen.

Management von Härteunterschieden

Der Härteunterschied zwischen den Materialien muss sorgfältig gehandhabt werden, insbesondere bei Teilen mit dünnen Querschnitten. Ein sehr hartes Material, das an ein sehr weiches Material angrenzt, kann Spannungskonzentrationen erzeugen, die zu einem vorzeitigen Versagen führen.

Nach unserer Erfahrung bei PTSMAKE funktionieren allmähliche Übergänge am besten, z. B. die Verwendung eines TPE mit 40-50 Shore D gegen ein starres Substrat anstelle eines extrem weichen Materials mit 30 Shore A, es sei denn, es werden konstruktive Anpassungen vorgenommen.

Anwendungsspezifische Faktoren für die Materialauswahl

Neben den grundlegenden Kompatibilitätsfaktoren schränken anwendungsspezifische Anforderungen die Materialauswahl weiter ein.

Anforderungen an die Umweltbeständigkeit

Die Betriebsumgebung für Ihr Two-Shot-Formteil bringt zusätzliche Auswahlkriterien mit sich:

- Chemische Exposition: Kommt das Teil mit Ölen, Lösungsmitteln oder Reinigungsmitteln in Berührung?

- UV-Belastung: Wird das Teil im Freien oder unter intensiver Beleuchtung verwendet?

- Temperaturbereich: Welches sind die Mindest- und Höchsttemperaturen, denen das Teil ausgesetzt sein wird?

- Exposition gegenüber Feuchtigkeit: Ist das Teil hoher Luftfeuchtigkeit oder Eintauchen ausgesetzt?

Jeder dieser Faktoren kann ansonsten kompatible Materialkombinationen ausschließen. So könnte beispielsweise ein Teil, das eine hervorragende UV-Beständigkeit erfordert, Standard-ABS als Trägermaterial ausschließen, obwohl es sich mit vielen TPEs hervorragend verbinden lässt.

Überlegungen zur Regulierung und Einhaltung von Vorschriften

In reglementierten Branchen gelten zusätzliche Auswahlanforderungen:

Medizinische Anwendungen

Bei Medizinprodukten sind Biokompatibilität und Sterilisationsverträglichkeit von größter Bedeutung. Die Materialien müssen oft erfüllen:

- USP Klasse VI oder ISO 10993 Biokompatibilitätsnormen

- Beständigkeit gegen Sterilisationsverfahren (Ethylenoxid, Gammabestrahlung, Autoklav)

- FDA-Konformität für Lebensmittelkontakt (falls zutreffend)

Automotive Anforderungen

Automobilanwendungen erfordern in der Regel:

- Hitzebeständigkeit (oft 85°C kontinuierlich, mit Spitzen bis 120°C)

- Niedrige VOC-Emissionen zur Einhaltung der Luftqualitätsnormen für Fahrzeuginnenräume

- Flammhemmend nach UL94-Norm

- Materialzulassungen von großen Automobilherstellern

Prüfprotokolle für Materialverträglichkeit

Bei PTSMAKE verlassen wir uns bei der Bestimmung der Kompatibilität niemals ausschließlich auf Materialdatenblätter. Wir führen strenge Tests durch, um Materialkombinationen zu validieren:

Methoden der Adhäsionsprüfung

- Peel-Tests: Messung der Kraft, die erforderlich ist, um Materialien an ihrer Grenzfläche zu trennen

- Zugfestigkeitsprüfung: Bewertung der Haftfestigkeit unter Spannung

- Aufprallprüfung: Bewertung der Bindungsintegrität bei plötzlicher Krafteinwirkung

- Thermisches Zyklieren: Die geklebten Materialien werden extremen Temperaturen ausgesetzt, um ihre Haltbarkeit zu bewerten

Ansatz zur Validierung von Prototypen

Für kritische Anwendungen empfehlen wir einen systematischen Validierungsansatz:

- Materialpaar-Screening mit kleinen Probekörpern

- Adhäsionsprüfung unter verschiedenen Bedingungen

- Funktionsprüfung von Prototypen

- Beschleunigte Alterungstests zur Vorhersage der Langzeitleistung

Dieser Ansatz minimiert das Risiko und stellt sicher, dass die ausgewählten Materialien während des gesamten Produktlebenszyklus wie erwartet funktionieren.

Optimierung der Materialauswahl für die Produktionseffizienz

Neben der Kompatibilität und Leistung wirkt sich die Materialauswahl auch auf die Produktionseffizienz aus.

Anforderungen an die Trocknung

Hygroskopische Materialien wie Nylon, PC und PBT müssen vor der Verarbeitung gründlich getrocknet werden. Die Kombination von zwei stark hygroskopischen Materialien kann die Zykluszeiten verlängern und die Verarbeitung erschweren. Wenn möglich, sollten Sie ein nicht hygroskopisches Material mit einem hygroskopischen Material kombinieren, um die Verarbeitung zu vereinfachen.

Anpassung der Fließeigenschaften

Materialien mit sehr unterschiedlichen Fließeigenschaften können eine Herausforderung für die Verarbeitung darstellen. Das zweite Material muss an der Schnittstelle mit dem ersten Material, das bereits etwas abgekühlt ist, richtig fließen können. Materialien mit ähnlichen Viskositätskurven lassen sich bei Two-Shot-Anwendungen oft gleichmäßiger verarbeiten.

Innovative Materialien erweitern die Two-Shot-Möglichkeiten

Jüngste Materialentwicklungen haben die Möglichkeiten für das Two-Shot-Molding erweitert:

- Adhäsionsmodifizierte Sorten: Spezielle Materialformulierungen mit verbesserten Klebeeigenschaften

- Thermoplastische Verbundwerkstoffe: Faserverstärkte Materialien mit verbessertem Verhältnis von Festigkeit zu Gewicht

- Soft-Touch-Materialien: Spezialisierte TPEs mit verbesserten taktilen Eigenschaften

- Antimikrobielle Wirkstoffe: Materialien mit eingebautem Widerstand gegen Bakterienwachstum

- Nachhaltige Biokunststoffe: Biobasierte Materialien erweitern umweltfreundliche Optionen

Diese Innovationen erweitern den Anwendungsbereich für das Two-Shot-Molding branchenübergreifend.

Konstruktionsrichtlinien für Two-Shot-Spritzgussteile

Haben Sie schon einmal den perfekten Griff Ihrer Zahnbürste oder die geschmeidige Kombination aus harten und weichen Strukturen an Ihrem Spiele-Controller bewundert? Die Herstellung dieser Meisterwerke aus mehreren Materialien ist nicht nur Kunst, sondern auch Feinmechanik, die eine sorgfältige Beachtung von Designprinzipien erfordert, die den meisten Verbrauchern nicht auffallen.

Spritzgussteile im Two-Shot-Verfahren erfordern spezielle Designüberlegungen, die ein Gleichgewicht zwischen Ästhetik und Machbarkeit herstellen. Dies erfordert eine durchdachte Planung der Wandstärkenübergänge, der Materialübergangszonen und der geometrischen Merkmale, die sowohl die Produktionseffizienz als auch eine außergewöhnliche Produktleistung gewährleisten.

Optimierung der Wanddicke für den Erfolg von zwei Schüssen

Die Wandstärkengestaltung beim Two-Shot-Molding stellt einzigartige Herausforderungen dar, die über die von Teilen aus einem einzigen Material hinausgehen. Bei der Konstruktion von Bauteilen bei PTSMAKE befolge ich bestimmte Richtlinien, um eine optimale Leistung in beiden Materialien und an ihren kritischen Schnittstellen zu gewährleisten.

Beibehaltung einer gleichmäßigen Dicke innerhalb jeder Materialzone

Für jedes Material in einer Two-Shot-Anwendung ist Konsistenz der Schlüssel. Eine einheitliche Wandstärke verhindert häufige Fehler wie:

- Einfallstellen durch ungleichmäßiges Abkühlen dickerer Abschnitte

- Verzug durch unterschiedliche Schrumpfung

- Fließlinien, bei denen sich die Materialstärke abrupt ändert

- Lücken durch unvollständige Füllung von dicken Abschnitten

Bei der Entwicklung starrer Substratkomponenten (erster Schuss) empfehle ich für die meisten technischen Kunststoffe Wandstärken zwischen 1,5 und 3 mm. Für den zweiten Schuss, insbesondere bei flexiblen Materialien wie TPE oder TPU, bieten Dicken zwischen 1 mm und 2,5 mm im Allgemeinen die beste Balance zwischen Flexibilität und Formbarkeit.

Verwaltung von Dickenübergängen zwischen Materialien

Die Übergangszone zwischen Materialien erfordert besondere Aufmerksamkeit. Abrupte Dickenänderungen an Materialgrenzflächen führen oft zu:

| Ausgabe | Design-Lösung | Nutzen Sie |

|---|---|---|

| Spannungskonzentration | Allmähliche Übergänge mit Radien | Verhindert Rissbildung und Delamination |

| Ungleichgewicht der Strömung | Stufenweise Dickenreduzierung | Gewährleistet die vollständige Befüllung beider Materialien |

| Einfallstellen | Ausgewogene Kühlraten | Verbessert die Qualität der Oberfläche |

| Schwäche der Anleihen | Optimierte Kontaktfläche | Verbessert die mechanische Verriegelung |

Ich habe die Erfahrung gemacht, dass eine Begrenzung der Dickenunterschiede zwischen benachbarten Materialien auf nicht mehr als 25% die Haftfestigkeit und die Gesamtqualität des Teils deutlich verbessert. Wenn größere Unterschiede erforderlich sind, führt ein stufenweiser Übergang anstelle eines abrupten Wechsels zu besseren Ergebnissen.

Effektive Gestaltung von Materialübergangszonen

Die Schnittstelle, an der die Materialien aufeinandertreffen, ist der kritischste Designbereich beim Two-Shot-Molding. Dieser Übergangsbereich bestimmt sowohl die Ästhetik als auch die strukturelle Integrität.

Starke mechanische Bindungen schaffen

Während die chemische Kompatibilität zwischen den Materialien von entscheidender Bedeutung ist, erhöht die mechanische Verzahnung die Verbundfestigkeit erheblich. Zu den wirksamen Merkmalen der mechanischen Verklebung gehören:

Hinterschneidungen und Aussparungen

Durch strategisch platzierte Hinterschneidungen kann das zweite Material um das erste Material herumfließen und sich darin "einschließen". Dadurch entsteht eine physikalische Verbindung, die die chemische Bindung verstärkt. Die effektivsten Hinterschneidungen haben:

- Tiefe-Breite-Verhältnisse zwischen 0,5:1 und 1:1

- Entlastungswinkel von 1-3° für einfachen Auswurf

- Abgerundete Innenecken zur Vermeidung von Spannungskonzentrationen

Oberflächenstrukturierung

Die Texturierung der Grenzfläche des ersten Schusses kann die Haftfestigkeit drastisch verbessern:

- Vergrößerung der effektiven Oberfläche für die Verklebung

- Schaffung mikroskopisch kleiner mechanischer Verriegelungsmerkmale

- Förderung von Haftung an der Materialoberfläche[^5] durch vermehrte Kontaktpunkte

Bei PTSMAKE wenden wir häufig eine leichte Strahltexturierung (16-32 μin) auf die Klebeflächen des ersten Schusses an, um die Haftung mit dem zweiten Material zu verbessern.

Color Boundary Management

Bei Teilen mit kontrastierenden Farben erfordert die Kontrolle der sichtbaren Grenze zwischen den Materialien ein präzises Design:

- Definieren Sie klare Trennlinien entlang der natürlichen Produktkonturen

- Verwenden Sie erhabene oder vertiefte Merkmale, um kleine Ausrichtungsabweichungen zu verbergen.

- Implementierung von "Farbwechsel"-Details, die eine bewusste visuelle Trennung schaffen

- Berücksichtigen Sie bei der Auswahl von Kontrastfarben das Potenzial für Farbabweichungen.

Bei den erfolgreichsten Two-Shot-Farbdesigns ist die Trennlinie ein bewusstes Gestaltungselement, das nicht versteckt werden soll.

Umsetzung effektiver Tiefgangswinkel

Entformungsschrägen - die leichte Verjüngung vertikaler Flächen - sind beim Spritzgießen von entscheidender Bedeutung, müssen aber bei Zweischussanwendungen besonders berücksichtigt werden.

Entwurfsanforderungen für den ersten und zweiten Schuss

Für das erste Schussmaterial sind in der Regel Standardverzugswinkel erforderlich (0,5° bis 3° je nach Material und Oberflächenbeschaffenheit). In den Bereichen, die mit dem zweiten Material in Berührung kommen, ist jedoch oft ein zusätzlicher Verzug erforderlich, um dies zu gewährleisten:

- Vollständige Befüllung des zweiten Materials

- Richtige Entlüftung an der Schnittstelle

- Vermeidung von Lufteinschlüssen

- Einfaches Auswerfen des fertigen Teils

Für die zweite Aufnahme empfehle ich normalerweise:

- Mindestverzug von 1,5° für glatte Oberflächen

- 2-5° Tiefgang für strukturierte Oberflächen

- 3-7° Verzug für tiefe Rippen oder Merkmale mit hohem Seitenverhältnis

Strategischer Entwurf für die Richtungsplanung

Die Planung der Ziehrichtung wird beim Zweischussverfahren komplexer, da der erste Schuss Teil der Form für den zweiten Schuss wird. Dies erfordert eine sorgfältige Betrachtung von:

- Primäre Auswurfrichtung für das fertige Teil

- Sekundäre Extraktionsrichtungen für interne Merkmale

- Mögliche Hinterschneidungen bei ersten und zweiten Materialien

- Auswirkungen des Standortes der Schleuse auf die Anforderungen an Durchfluss und Tiefgang

Idealerweise sollten beide Materialien eine gemeinsame Verzugsrichtung haben, um den Formgebungsprozess und die Werkzeugkonstruktion zu vereinfachen.

Überlegungen zum Rippen- und Aufsatzdesign

Rippen und Vorsprünge sind häufige Strukturmerkmale, die bei zweischaligen Konstruktionen besondere Aufmerksamkeit erfordern, insbesondere wenn sie Materialgrenzen überschreiten.

Optimierung des Rippendesigns für zwei Materialien

Wenn Rippen von einem Material zu einem anderen übergehen, sollten Sie diese Richtlinien beachten:

- Beibehaltung eines gleichmäßigen Verhältnisses zwischen Rippendicke und Wand (normalerweise 60-80% der angrenzenden Wand)

- Sich verjüngende Rippen, die Materialgrenzen überschreiten (dicker bei starrem Material, dünner bei flexiblem)

- Radiusübergänge an Materialgrenzflächen einbeziehen

- Fügen Sie Belüftungsfunktionen für Rippen hinzu, in denen sich während des zweiten Schusses Luft ansammeln könnte.

Für strukturelle Rippen im starren Bauteil ist eine Dicke von 40-60% der Nennwand bei den meisten Anwendungen gut geeignet, wobei für die meisten technischen Kunststoffe ein Minimum von 0,5 mm gilt.

Boss Design für Hardware-Installation

Vorsprünge für Befestigungselemente oder Einsätze stellen bei zweischaligen Konstruktionen eine besondere Herausforderung dar:

| Standort des Chefs | Design-Empfehlung | Begründung |

|---|---|---|

| Nur bei starrem Material | Standardausführung der Nabe mit Stützrippen | Maximiert die strukturelle Integrität |

| An der Materialschnittstelle | Hartes Material bildet den inneren Kern, flexibles Material die äußere Schicht | Bietet Vibrationsdämpfung bei gleichbleibender Festigkeit |

| In flexiblem Material | Insel" aus starrem Material, umgeben von flexiblem Material | Ermöglicht die Befestigung von Hardware in ansonsten weichen Bereichen |

Bei Gewindeeinsätzen empfehle ich, den Vorsprung nach Möglichkeit vollständig im starren Material zu belassen, wobei die Wandstärke mindestens das 0,4-fache des Einsatzdurchmessers betragen sollte.

Standort der Tore und Entlüftungsstrategien

Die richtige Platzierung des Anschnitts und der Entlüftung ist für ein erfolgreiches Two-Shot-Spritzgießen unerlässlich und wirkt sich sowohl auf die Ästhetik als auch auf die Qualität der Teile aus.

Strategische Platzierung der Tore

Die Position des Anschnitts wirkt sich auf Fließmuster, Schweißlinien und sichtbare Markierungen aus. Beachten Sie diese Richtlinien:

- Positionieren Sie die Tore für den ersten Schuss so weit wie möglich von den Kontaktbereichen für den zweiten Schuss entfernt.

- Platzieren Sie Gates, um Strömungsmuster zu schaffen, die das Verkleben fördern und nicht verhindern.

- Verwendung mehrerer Anschnitte für komplexe Geometrien, um eine vollständige Füllung der Schnittstellen zu gewährleisten

- Erwägen Sie sequenzielle Anschnitte zur Steuerung des Flusses an kritischen Übergängen

Beim zweiten Schuss bieten Kantenanschnitte in der Regel das beste Gleichgewicht zwischen Ästhetik und Fülldruck, wenn sie an der dicksten Stelle des Materials angebracht werden.

Erhöhte Entlüftungsanforderungen

Das Zweischussverfahren erfordert eine umfangreichere Entlüftung als das herkömmliche Verfahren, weil:

- Luft kann an Materialgrenzflächen eingeschlossen werden

- Komplexe Geometrien schaffen mehrere potenzielle Lufteinschlüsse

- Der erste Schuss kann die traditionellen Entlüftungswege blockieren

Zu den wirksamen Entlüftungsstrategien gehören:

- Entlüftungsöffnungen in der Trennfuge an den voraussichtlichen Standorten der Luftabscheider (0,025-0,04 mm Tiefe)

- Abgestufte Entlüftung an Materialübergängen

- Strategische Platzierung von Entlüftungsöffnungen auf der Grundlage einer Strömungsanalyse

- Vakuumunterstützte Entlüftung für hochkomplexe Teile

Unzureichende Entlüftung führt zu unvollständiger Füllung, Verbrennungsspuren und schwacher Verklebung - Probleme, die besonders bei Anwendungen mit zwei Schüssen problematisch sind.

Schrumpfung und Toleranzmanagement

Der Umgang mit der unterschiedlichen Schrumpfung von Materialien gehört zu den schwierigsten Aspekten des Two-Shot-Designs.

Anpassung an unterschiedliche Schrumpfung

Verschiedene Materialien schrumpfen beim Abkühlen unterschiedlich schnell, was zu Verzug oder Spannungen an den Schnittstellen führen kann. Um dies zu bewältigen:

- Wählen Sie nach Möglichkeit Materialien mit kompatiblen Schrumpfungsraten

- Konstruktion des starren Bauteils zur "Kontrolle" der gesamten Bauteilgeometrie

- Die flexible Komponente kann einen größeren Teil der Differenzbewegung aufnehmen.

- Flexibilität in der Konstruktion, um Schwindungsspannungen aufzufangen

Bei Teilen, die einen starren technischen Kunststoff mit einem TPE kombinieren, ist mit Schrumpfungsunterschieden von 0,5-1,5% zu rechnen, die bei der Konstruktion berücksichtigt werden müssen.

Festlegung realistischer Toleranzen

Die Toleranzfähigkeit beim Two-Shot-Molding variiert je nach:

- Materialkombination

- Geometrie der Teile

- Abmessungsrichtung (Einströmung vs. Querströmung)

- Entfernung von den Toren

- Wandstärke

Als allgemeine Richtlinie gilt, dass kritische Bemaßungen in einem einzigen Material enthalten sein sollten und nicht die Schnittstelle überqueren. Wenn Maße materialübergreifend sein müssen, sind diese Richtlinien zu beachten:

- Standardtoleranz innerhalb eines Materials: ±0,005 in/in

- Toleranz über Materialgrenzen hinweg: ±0,010 in/in

- Zusätzliche Toleranz für dünne Wände: 0,001 Zoll für Wände unter 1,5 mm hinzufügen

Optimierung der Produktionseffizienz

Abgesehen von technischen Erwägungen sollten Two-Shot-Designs die Fertigungseffizienz optimieren.

Ausgleich der Füllzeiten für Hohlräume

Das Volumen und die Fließstrecke beider Materialien sollten ausgeglichen sein, um sicherzustellen:

- Ähnliche Füllzeiten für beide Aufnahmen

- Konstante Abkühlungsraten

- Ausgeglichene Druckanforderungen

- Optimale Zykluszeiten

In der Regel strebe ich eine zweite Aufnahme an, die zwischen 30-70% der ersten Aufnahme liegt, um eine möglichst effiziente Verarbeitung zu gewährleisten.

Entwerfen für die automatisierte Produktion

Für die Großserienproduktion

Anwendungen und Branchen, die die Two-Shot-Technologie nutzen

Haben Sie sich schon einmal gefragt, warum sich Ihre elegante Smartphone-Hülle an verschiedenen Stellen sowohl glatt als auch griffig anfühlt? Oder wie Luxusfahrzeuge diese auffälligen Bedienelemente am Armaturenbrett mit perfektem taktilen Feedback erreichen? Hinter diesen nahtlosen Multimaterialprodukten steckt eine Revolution in der Fertigung, die die Produkte, die wir täglich benutzen, leise verändert.

Die Two-Shot-Spritzgusstechnologie ist zum Eckpfeiler der Innovation in zahlreichen Branchen geworden. Sie ermöglicht es den Herstellern, komplexe Produkte mit verschiedenen Materialien, Texturen und Funktionen in einem einzigen Fertigungsprozess herzustellen, wodurch Montageschritte entfallen und gleichzeitig Ästhetik und Leistung verbessert werden.

Automobilanwendungen: Innovationsschub durch Multi-Material-Komponenten

Die Automobilindustrie hat die Two-Shot-Molding-Technologie mit beispiellosem Enthusiasmus angenommen. Da sich die Fahrzeuge zu hochentwickelten Maschinen entwickeln, bei denen sowohl die Funktionalität als auch das Fahrerlebnis im Vordergrund stehen, sind Bauteile aus mehreren Materialien unerlässlich geworden, um die Erwartungen der Verbraucher zu erfüllen.

Innere Bedienelemente und Anzeigen

Im modernen Fahrzeuginnenraum finden sich einige der sichtbarsten Anwendungen der Two-Shot-Molding-Technologie:

- Bedienelemente im Armaturenbrett kombinieren starre strukturelle Komponenten mit Soft-Touch-Auflagen und schaffen so Tasten und Knöpfe mit perfekter taktiler Rückmeldung

- Bedienelemente am Lenkrad Integration harter Untergründe mit weichen, griffigen Oberflächen für verbesserte Ergonomie und Komfort bei längeren Fahrten

- Komponenten der Mittelkonsole Die robusten Gehäuse mit integrierten Dichtungen und Dämpfungselementen sorgen für ein erstklassiges Bediengefühl und einen reibungslosen und leisen Betrieb.

Diese Komponenten sehen nicht nur besser aus und fühlen sich besser an als ihre Vorgänger, die aus einem einzigen Material bestanden, sondern bieten auch eine bessere Haltbarkeit und Widerstandsfähigkeit gegen die ständige Beanspruchung, die typischerweise im Automobilbereich auftritt.

Unter-der-Haube-Anwendungen

Über die sichtbaren Innenraumkomponenten hinaus hat das Two-Shot-Molding seinen Weg in wichtige Funktionskomponenten gefunden:

| Komponente | First Shot Material | Zweiter Schuss Material | Hauptvorteil |

|---|---|---|---|

| Flüssigkeitsbehälter | Harter Kunststoff (PA, PBT) | Elastomer (TPE, TPV) | Integrierte Dichtungen verhindern Leckagen |

| Elektrische Anschlüsse | Glasgefülltes Nylon | TPE | Verbesserte Witterungsbeständigkeit und Vibrationsfestigkeit |

| Komponenten für die Luftansaugung | Hartes PP/PE | Weiches TPE | Verbesserte Vibrationsdämpfung, weniger Lärm |

| Sensor-Gehäuse | PC/ABS | Silikon | Wasserdichte Dichtungen mit präzisen elektrischen Eigenschaften |

Der Wegfall separater Dichtungen in diesen Anwendungen reduziert die Komplexität der Montage und erhöht gleichzeitig die Zuverlässigkeit - ein entscheidender Faktor in der anspruchsvollen Umgebung unter der Motorhaube.

Äußere Komponenten

Automobilanwendungen im Außenbereich profitieren besonders von der Umweltbeständigkeit von Two-Shot-Formteilen:

- Türgriffe mit starren Kernen und Soft-Touch-Einsätzen bieten sowohl Stärke als auch Komfort

- Äußere Verkleidungsteile Kombination mehrerer Farben oder Materialien für ein unverwechselbares Markenstyling

- Gehäuse für Spiegel mit integrierten Dichtungen und schwingungsdämpfenden Elementen

- Leichte Baugruppen verfügen über starre Gehäuse mit flexiblen Dichtungen zur Gewährleistung der Wasserdichtigkeit

Bei meiner Arbeit mit mehreren Automobilherstellern bei PTSMAKE habe ich beobachtet, wie das Two-Shot-Molding die Montagezeit drastisch reduziert und gleichzeitig die Witterungsbeständigkeit von Außenkomponenten verbessert hat - ein entscheidender Faktor für Langlebigkeit und Kundenzufriedenheit.

Anwendungen für medizinische Geräte: Präzision, wo sie am wichtigsten ist

Die medizinische Industrie verlangt ein Höchstmaß an Präzision, Zuverlässigkeit und Sicherheit - Anforderungen, die das Two-Shot-Molding in einzigartiger Weise erfüllen kann.

Chirurgische Instrumente

Moderne chirurgische Instrumente nutzen das Two-Shot-Molding-Verfahren, um Funktionalität und Ergonomie zu verbinden:

- Chirurgische Griffe mit starren Kernen und weichen, rutschfesten Griffen ermöglichen dem Chirurgen eine präzise Kontrolle

- Klemmen und Pinzetten harte Strukturkomponenten mit weichen Berührungspunkten für besseren Halt während der Verfahren

- Schnittführungen starre Messstrukturen mit weichen Kontaktflächen kombinieren, um Gewebeschäden zu vermeiden

Die Möglichkeit, diese Instrumente als einzelne, integrierte Komponenten herzustellen, eliminiert potenzielle Fehlerquellen und verbessert gleichzeitig die Wirksamkeit der Sterilisation.

Diagnostische Ausrüstung

Diagnosegeräte profitieren in hohem Maße von der Two-Shot-Technologie:

- Handheld-Scanner verfügen über starre Gehäuse mit integrierten Weichdichtungen zum Schutz vor Flüssigkeiten

- Blutanalysegeräte kombiniert klare Sichtfenster mit undurchsichtigen Bauteilen

- Geräte zur Patientenüberwachung verfügen über Tastenfelder mit integrierter Abdichtung gegen Flüssigkeiten

Die Biokompatibilität[^6] Anforderungen an medizinische Geräte machen die Materialauswahl bei diesen Anwendungen besonders kritisch.

Systeme zur Verabreichung von Medikamenten

Am beeindruckendsten ist vielleicht, dass das Two-Shot-Molding die Verabreichung von Medikamenten revolutioniert hat:

- Autoinjektoren kombinieren strukturelle Komponenten mit integrierten Flüssigkeitswegen und Dichtungen

- Insulin-Pens verfügen über transparente Fenster mit präzisen Messmarkierungen, die auf die Strukturkörper geklebt sind

- Inhalatoren starre Mechanismen mit flexiblen Dichtungskomponenten in einer einzigen, zuverlässigen Einheit zu vereinen

Der Wegfall von Montageschritten ist bei diesen Anwendungen besonders wertvoll, da schon geringe Abweichungen bei der Herstellung die Dosiergenauigkeit und die Patientensicherheit beeinträchtigen können.

Unterhaltungselektronik: Verschmelzung von Ästhetik und Funktion

Die Unterhaltungselektronik ist vielleicht der sichtbarste Anwendungsbereich für das Two-Shot-Molding, da fast jedes moderne Gerät einige Multimaterialkomponenten enthält.

Zubehör für mobile Geräte

Der Markt für mobiles Zubehör hat sich durch das Two-Shot-Molding verändert:

- Smartphone-Taschen Kombination aus festem Schutz und weichen Bereichen für Stoßdämpfung und Grip

- Ohrhörer-Gehäuse harte Strukturschalen mit weichen Ohrkontaktpunkten für mehr Komfort

- Armbänder für tragbare Geräte Integration starrer Verbindungspunkte mit flexiblen Verschleißflächen

Dieses Zubehör muss nicht nur hochwertig aussehen und sich hochwertig anfühlen, sondern auch Tausenden von Interaktionszyklen und Umwelteinflüssen standhalten - Anforderungen, die zweischichtige Spritzgussteile hervorragend erfüllen.

Gaming-Controller und Eingabegeräte

Peripheriegeräte für Spiele gehören zu den anspruchsvollsten Anwendungen:

- Spiel-Controller verfügen über stabile Strukturschalen mit strategisch platzierten Soft-Touch-Griffen

- Komponenten der Tastatur kombinieren harte Tastenkappen mit weichen Dämpfungselementen für ein besseres Gefühl

- VR-Controller Integration mehrerer Texturen und Oberflächen zur Verbesserung der Immersion

Das Spielerlebnis wird in hohem Maße davon beeinflusst, wie sich die Bedienelemente in den Händen des Benutzers anfühlen. Daher sind die taktilen Eigenschaften der im Two-Shot-Verfahren hergestellten Komponenten entscheidend für den Produkterfolg.

Kleingeräte und Werkzeuge

In der Haushaltselektronik ist die Two-Shot-Technologie weit verbreitet:

- Elektrische Zahnbürsten Kombination von wasserdichten Gehäusen mit Softgrip-Profilen

- Steuerung von Küchengeräten harte Tasten mit weichen Überzügen für Wasserfestigkeit

- Gehäuse für Elektrowerkzeuge starre Strukturen mit schwingungsdämpfenden Griffzonen integrieren

Wir von PTSMAKE haben zahlreiche Hersteller von Unterhaltungselektronik bei der Umstellung von montierten Komponenten auf integrierte Two-Shot-Designs unterstützt und dabei durchweg erhebliche Verbesserungen der Produktlebensdauer bei gleichzeitiger Reduzierung der Garantieansprüche erzielt.

Industrielle Ausrüstung: Verbesserte Leistung in anspruchsvollen Umgebungen

Industrielle Anwendungen stellen extreme Anforderungen an die Bauteile, was die Vorteile der Haltbarkeit des Two-Shot-Molding besonders wertvoll macht.

Handwerkzeuge und Bedienelemente

Professionelle Werkzeuge profitieren erheblich von der Two-Shot-Technologie:

- Gehäuse für Elektrowerkzeuge kombinieren strukturelle Steifigkeit mit vibrationsdämpfenden Griffzonen

- Präzisionsmessgeräte harte Schuppen mit weichen Griffflächen integrieren

- Bedienfelder verfügen über versiegelte Tastenfelder mit taktilen Rückmeldeelementen

Für industrielle Anwender bedeutet die verbesserte Ergonomie eine geringere Ermüdung und Verletzungsgefahr bei längerem Einsatz.

Komponenten zur Handhabung von Flüssigkeiten

Industrielle Flüssigkeitssysteme nutzen das Two-Shot-Molding-Verfahren für mehr Zuverlässigkeit:

- Komponenten der Pumpe Integration starrer Strukturelemente mit flexiblen Dichtungen

- Ventilgehäuse mehrere Materialien kombinieren, um die Fließeigenschaften zu optimieren und gleichzeitig einen lecksicheren Betrieb zu gewährleisten

- Filter-Baugruppen starre Trägerstrukturen mit flexiblen Dichtungsflächen aufweisen

Durch den Wegfall separater Dichtungen wird die Zuverlässigkeit in diesen Anwendungen erheblich verbessert, was den Wartungsaufwand und die Ausfallzeiten reduziert.

Sicherheitsausrüstung

Die Sicherheitsausrüstung für Arbeitnehmer wurde durch die Two-Shot-Technologie revolutioniert:

- Schutzbrillen kombiniert starre Rahmen mit weichen Kontaktpunkten für ganztägigen Komfort

- Bestandteile der Atemschutzmaske Integration harter Strukturelemente mit weichen, flächendichtenden Oberflächen

- Aufhängesysteme für Schutzhelme verfügen über starre Einstellmechanismen mit weichen Kontaktpunkten

Die Fähigkeit, perfekte Materialübergänge ohne Montageschritte zu schaffen, trägt dazu bei, eine gleichbleibende Leistung in sicherheitskritischen Anwendungen zu gewährleisten.

Sportartikel: Verbesserung von Leistung und Komfort

Die Hersteller von Sportartikeln haben sich das Two-Shot-Molding zu eigen gemacht, um Produkte zu entwickeln, die sich sowohl durch Leistung als auch durch Komfort auszeichnen.

Performance-Schuhe

Bei modernen Sportschuhen werden in kritischen Bereichen zwei Komponenten eingesetzt:

- Stollen und Spikes starre Trägerstrukturen mit unterschiedlichen Graden von Flexibilität kombinieren

- Zehenschützer bieten einen harten Schutz mit weichen Schnittstellen zum Fuß

- Fersenzähler Stabilitätsstrukturen mit Komfortelementen integrieren

Diese Komponenten müssen enormen Kräften standhalten und gleichzeitig den Komfort bei längerem Gebrauch erhalten - eine perfekte Anwendung für die Two-Shot-Technologie.

Schläger und Fledermäuse

Schlagwerkzeuge profitieren von den schwingungsdämpfenden Eigenschaften von Multimaterialkomponenten:

- Tennisschlägergriffe kombinieren starre Kerne mit ergonomischen Grip-Overlays

- Griffe für Baseballschläger verfügen über harte Verbindungspunkte mit weichen Griffoberflächen

- Komponenten für Golfschläger Integration mehrerer Materialien für optimale Energieübertragung und Haptik

Dank der Möglichkeit, den Übergang zwischen starren und flexiblen Zonen genau zu steuern, können die Hersteller die Leistungsmerkmale mit bisher unerreichter Präzision einstellen.

Schutzausrüstung

Der Schutz von Sportlern demonstriert die Sicherheitsvorteile des Two-Shot-Molding:

- Komponenten des Helms kombiniert harten Aufprallschutz mit weichem Komfortfutter

- Schienbeinschoner verfügen über starre Schilde mit integrierten Dämpfungselementen

- Mundschutz Verwendung verschiedener Materialhärten für optimalen Schutz und Komfort

Die perfekte Verbindung zwischen den Materialien sorgt dafür, dass diese sicherheitskritischen Bauteile auch unter Aufprallbedingungen zuverlässig funktionieren.

Die Zukunft der Two-Shot-Anwendungen

Die Weiterentwicklung der Two-Shot-Molding-Technologie ist in mehreren neuen Anwendungsbereichen besonders vielversprechend:

Nachhaltige Produkte

Die Fähigkeit, verschiedene Materialien präzise zu kombinieren, eröffnet neue Möglichkeiten für nachhaltiges Design:

- Wiederverwertbare Produkte mit leicht trennbaren Materialkombinationen

- Biobasierte Materialkomponenten integriert mit herkömmlichen Polymeren

- Wassersparende Armaturen mit verbesserter Dichtungsleistung

Intelligente Geräte

Das Internet der Dinge erfordert Komponenten, die strukturelle, ästhetische und funktionale Elemente miteinander verbinden:

- Sensor-Gehäuse mit integrierten Umweltsiegeln

- Am Körper zu tragende Gesundheitsmonitore Kombination von stabilen Elektronikgehäusen mit komfortablen Körperkontaktflächen

- Intelligente Haussteuerungen mit intuitiven taktilen Schnittstellen

Medizinische Innovationen

Die nächste Generation medizinischer Geräte wird die Two-Shot-Technologie an neue Grenzen bringen:

- Implantierbare Geräte mit genau kontrollierten Oberflächeneigenschaften

- Maßgeschneiderte Prothetik mit integrierten Komfortfunktionen

- **Punkt

Kosten-Nutzen-Analyse des Zweikomponenten-Spritzgießens

Ist die Investition in eine fortschrittliche Fertigungstechnologie immer ihren Preis wert? Wenn Führungskräfte in der Fertigung vor der Entscheidung stehen, das Two-Shot-Spritzgießen einzuführen, müssen sie oft die höheren Anfangsinvestitionen gegen die versprochenen langfristigen Vorteile abwägen, die auf dem Papier beeindruckend, in der Realität aber ungewiss erscheinen.

Das Two-Shot-Spritzgießen stellt bei einer umfassenden Bewertung ein überzeugendes wirtschaftliches Argument dar, denn es bietet erhebliche Kostenvorteile durch den Wegfall von Montagevorgängen, einen geringeren Arbeitsaufwand, niedrigere Ausschussquoten und eine verbesserte Produktqualität - insbesondere bei mittleren bis hohen Stückzahlen, bei denen sich die anfänglichen Werkzeuginvestitionen effektiv amortisieren lassen.

Verstehen der Investitionslandschaft

Bei der Bewertung der finanziellen Auswirkungen des Two-Shot-Spritzgießens ist es wichtig, sowohl die Vorabinvestitionen als auch die nachgelagerten Einsparungen zu berücksichtigen. Bei PTSMAKE habe ich zahlreiche Kunden bei dieser Analyse begleitet und ihnen dabei geholfen zu verstehen, wann die Technologie finanziell sinnvoll ist und wann alternative Ansätze besser geeignet sind.

Anforderungen an Erstinvestitionen

Die Anlaufkosten für das Two-Shot-Spritzgießen übersteigen in der Regel die Kosten für herkömmliche Spritzgießverfahren. Diese Investitionen umfassen:

Kosten für spezialisierte Ausrüstung

Für das Two-Shot-Spritzgießen sind spezielle Maschinen erforderlich, die sich deutlich von Standard-Spritzgießanlagen unterscheiden:

| Gerätetyp | Ungefähre Kostenspanne | Wesentliche Merkmale |

|---|---|---|

| Drehtischmaschine | $300.000 - $750.000 | Eingebauter Rotationsmechanismus, zwei Einspritzeinheiten |

| Kern-Rücken-Maschine | $250.000 - $600.000 | Spezialisierte Fähigkeit zur Bewegung von Formen |

| Automatisierung übertragen | $150.000 - $400.000 (zusätzlich) | Robotersysteme für den Teiletransfer zwischen Werkzeugen |

Diese Spezialmaschinen sind mit einem erheblichen Investitionsaufwand verbunden, der in der Regel 30-50% höher ist als bei herkömmlichen Spritzgießmaschinen mit vergleichbarer Tonnage.

Investitionen in fortschrittlichen Werkzeugbau

Die Werkzeugausstattung für das Two-Shot-Molding stellt einen weiteren erheblichen Kostenfaktor dar:

- Zweischussformen kosten in der Regel 1,5 bis 2,5 Mal mehr als Einschussformen.

- Komplexe Designanforderungen erhöhen die Entwicklungszeit und -kosten

- Spezielle Merkmale wie rotierende Kerne erhöhen die mechanische Komplexität

- Die verlängerte Entwicklungszeit verlängert den Zeitraum bis zum Beginn der Produktion

Ein typisches zweischaliges Werkzeug für ein mittelkomplexes Teil kann $50.000-$150.000 kosten, verglichen mit $30.000-$70.000 für ein vergleichbares einschaliges Werkzeug.

Ausgaben für Prozessentwicklung

Neben Ausrüstung und Werkzeugen müssen die Unternehmen auch investieren:

- Bedienerschulung für Spezialgeräte

- Prozessoptimierung und -validierung

- Prüfung der Materialverträglichkeit

- Entwicklung von Qualitätskontrollprotokollen

Diese "weichen Kosten" erhöhen oft die Gesamtinvestition des Projekts um 10-15%, sind aber für eine erfolgreiche Umsetzung unerlässlich.

Quantifizierung der operationellen Einsparungen

Die beträchtlichen Anfangsinvestitionen in die Two-Shot-Molding-Technologie werden durch erhebliche betriebliche Vorteile ausgeglichen, die während des gesamten Produktlebenszyklus zu laufenden Einsparungen führen.

Eliminierte Montagearbeiten

Der vielleicht bedeutendste wirtschaftliche Vorteil des Two-Shot-Molding liegt in der Eliminierung von sekundären Montagevorgängen:

Senkung der Arbeitskosten

Bei der Herstellung von Multimaterial- oder Multikomponenten-Produkten mit herkömmlichen Methoden ist in der Regel eine Montage erforderlich:

- Manuelle oder halbautomatische Montagestationen

- Qualitätskontrolle in mehreren Stufen

- Verwaltung der zusätzlichen Arbeitskräfte

- Kosten für Ausbildung und Betreuung

Beim Two-Shot-Molding entfallen diese Anforderungen, da die fertigen Bauteile direkt auf der Spritzgießmaschine hergestellt werden. Bei Produkten mit mäßiger Komplexität lassen sich so die direkten Arbeitskosten in der Regel um 30-60% senken.

Beseitigung der Montageausrüstung

Abgesehen von der direkten Arbeit erfordert die konventionelle Montage:

- Montagevorrichtungen und Lehren

- Klebstoffauftragssysteme oder Ultraschallschweißgeräte

- Fördersysteme und Fließbandinfrastruktur

- Zusätzlicher Platz in der Fabrik

Durch den Wegfall dieser Erfordernisse kann das Two-Shot-Molding den Bedarf an Investitionsgütern reduzieren und wertvollen Produktionsraum für andere Tätigkeiten freisetzen.

Reduzierte Komplexität der Bestandsverwaltung

Zwei-Schuss-Formen stromlinienförmig Bestandsverwaltung von:

- Verringerung der Anzahl von Einzelteilen, die verfolgt werden müssen

- Verringerung der Bestände an unfertigen Erzeugnissen zwischen den Betrieben

- Minimierung des Risikos, dass ein Mangel an Komponenten die Produktion unterbricht

- Verringerung des Platzbedarfs für die Lagerung von Komponenten

Für Hersteller, die Tausende von Teilen verwalten, bietet diese Vereinfachung sowohl direkte Kosteneinsparungen als auch Verbesserungen der betrieblichen Effizienz.

Qualitätsverbesserungen und Ausschussreduzierung

Qualitätsbedingte Einsparungen sind ein weiterer großer wirtschaftlicher Vorteil:

| Qualitätsfaktor | Konventionelle Montage | Two-Shot-Molding | Wirtschaftliche Auswirkungen |

|---|---|---|---|

| Defektrate | 2-5% typisch | 0,5-1,5% typisch | 60-80% Verringerung der qualitätsbedingten Verluste |

| Nacharbeitskosten | Bedeutend | Minimal | Arbeitsersparnis von 15-30% |

| Gewährleistungsansprüche | Höheres Risiko | Geringeres Risiko | Geringere Kosten für Feldausfälle |

| Konsistenz | Variabel | Äußerst konsistent | Verbesserte Kundenzufriedenheit |

Diese Qualitätsverbesserungen haben auch finanzielle Vorteile, die weit über die Produktion hinausgehen und sich auf alles auswirken, von der Kundenzufriedenheit bis zum Ruf der Marke.

Abwägung von Kosten und Nutzen: Die Volumengleichung

Die Wirtschaftlichkeit des Two-Shot-Molding hängt stark vom Produktionsvolumen ab, da sich bei höheren Stückzahlen die Anfangsinvestition über mehr Einheiten amortisieren lässt.

Break-Even-Analyse nach Produktionsvolumen

Auf der Grundlage von Daten aus zahlreichen Projekten bei PTSMAKE habe ich diese typischen Break-even-Punkte beobachtet:

- Geringes Volumen (unter 10.000 Einheiten jährlich): Das Two-Shot-Molding bietet selten Kostenvorteile, es sei denn, der Montageprozess ist außergewöhnlich komplex oder arbeitsintensiv.

- Mittleres Volumen (10.000-100.000 Einheiten jährlich): Die Gewinnschwelle wird in der Regel zwischen 20.000 und 50.000 Einheiten erreicht, je nach Komplexität der Teile.

- Großes Volumen (über 100.000 Einheiten jährlich): Eindeutige wirtschaftliche Vorteile, mit Kosteneinsparungen pro Teil von 15-40% im Vergleich zu montierten Alternativen

Der genaue Break-even-Punkt hängt von zahlreichen Faktoren ab, darunter die Teilegeometrie, die Materialauswahl, die Komplexität der Montage und die Lohnkosten in der Produktionsregion.

Kosten-pro-Teil-Vergleich über Volumina hinweg

Ein typischer Kosten-pro-Teil-Vergleich könnte folgendermaßen aussehen:

| Produktionsvolumen | Konventionelle Montage Kosten/Teil | Two-Shot Molding Kosten/Teil | Kostenunterschied |

|---|---|---|---|

| 10.000 Einheiten | $2.15 | $2.85 | +32% (höhere Kosten) |

| 50.000 Einheiten | $1.85 | $1.70 | -8% (Einsparungen) |

| 100.000 Einheiten | $1.75 | $1.45 | -17% (Einsparungen) |

| 500.000+ Einheiten | $1.65 | $1.20 | -27% (Einsparungen) |

Dieses Beispiel veranschaulicht, wie sich die Wirtschaftlichkeit mit zunehmender Menge dramatisch verändert und von einem Kostennachteil bei geringen Mengen zu erheblichen Einsparungen bei höheren Mengen übergeht.

Branchenspezifische wirtschaftliche Erwägungen

Die wirtschaftlichen Argumente für das Two-Shot-Molding sind in den verschiedenen Branchen aufgrund unterschiedlicher Prioritäten und Produktionsbedingungen sehr unterschiedlich.

Wirtschaft in der Automobilindustrie

Der Automobilsektor ist aus wirtschaftlichen Gründen oft der stärkste Grund für das Two-Shot-Molding:

- Hohe Produktionsmengen (in der Regel mehr als 50.000 Einheiten pro Jahr)

- Strenge Qualitätsanforderungen, die von einer eliminierten Montage profitieren

- Betonung der Gewichtsreduzierung im Einklang mit den integrierten Komponenten

- Lange Produktlebenszyklen, die die Werkzeugkosten effektiv amortisieren

Bei Kfz-Innenraumkomponenten wie Bedienknöpfen, Zierteilen und Funktionsbaugruppen senkt das Two-Shot-Molding die Gesamtproduktionskosten in der Regel um 15-25% im Vergleich zu herkömmlichen Verfahren.

Überlegungen zur Herstellung medizinischer Geräte

Die Medizinprodukteindustrie ist mit einer anderen wirtschaftlichen Gleichung konfrontiert:

- Geringere Produktionsmengen für viele Geräte

- Extrem hohe Qualitätsanforderungen mit Null-Fehler-Zielen

- Kosten für die regulatorische Validierung, die abgeschrieben werden müssen

- Höhere Materialkosten für Spezialpolymere in medizinischer Qualität

Trotz dieser Herausforderungen bleibt das Two-Shot-Molding für Medizinprodukte oft wirtschaftlich, da es von entscheidender Bedeutung ist, montagebedingte Kontaminationsrisiken auszuschließen und eine gleichbleibende Qualität zu gewährleisten.

Kostenfaktoren der Unterhaltungselektronik

Unterhaltungselektronik stellt besondere wirtschaftliche Anforderungen:

- Kurze Produktlebenszyklen, die eine schnellere Amortisation von Werkzeugen erfordern

- Hohe kosmetische Ansprüche durch nahtlose Materialübergänge

- Intensiver Druck zur Kostensenkung auf den Wettbewerbsmärkten

- Komplexe Geometrien, die auf herkömmliche Weise schwer zu montieren sind

Die schnellen Innovationszyklen in der Unterhaltungselektronik können sich manchmal negativ auf die Wirtschaftlichkeit des Two-Shot-Molding auswirken, so dass eine sorgfältige Volumenprognose unerlässlich ist, bevor man sich für diese Technologie entscheidet.

Versteckte wirtschaftliche Vorteile

Abgesehen von den offensichtlichen Einsparungen bei den Produktionskosten sollten auch einige weniger offensichtliche wirtschaftliche Vorteile in die Entscheidung für das Two-Shot-Molding einfließen.

Produktdifferenzierung Wert

Das Two-Shot-Molding ermöglicht Designmerkmale, die Marktvorteile schaffen:

- Hochwertige haptische Eigenschaften, die den wahrgenommenen Produktwert erhöhen

- Unverwechselbare ästhetische Merkmale, die die Markenidentität stärken

- Ergonomische Verbesserungen, die die Benutzerfreundlichkeit erhöhen

- Funktionelle Vorteile, die mit montierten Teilen nicht erreicht werden können

Diese Designvorteile können Preisaufschläge bewirken oder den Marktanteil erhöhen und damit wirtschaftliche Vorteile schaffen, die über direkte Einsparungen bei den Herstellungskosten hinausgehen.

Time-to-Market-Beschleunigung

Bei vielen Produkten schafft eine schnellere Markteinführung einen erheblichen wirtschaftlichen Nutzen:

- Verkürzte Produktionszeiten durch Wegfall der Einrichtung von Fließbändern

- Verkürzte Validierungszeit durch vereinfachte Prozessverifizierung

- Schnellere Skalierung auf hohe Stückzahlen mit weniger Personalaufbau

- Weniger Komplikationen in der Lieferkette durch weniger Komponenten

In wettbewerbsintensiven Märkten, in denen es dauerhafte Vorteile bringt, als Erster auf den Markt zu kommen, können diese Zeiteinsparungen die reinen Herstellungskosten in den Schatten stellen.

Auswirkungen auf Umwelt und Nachhaltigkeit

Die Umweltvorteile des Two-Shot-Molding können sich in wirtschaftliche Vorteile verwandeln:

- Geringerer Energieverbrauch durch Wegfall von Montagevorgängen

- Geringere Transportkosten durch weniger zu transportierende Komponenten

- Weniger Verpackungsmaterial für weniger Einzelteile

- Potenzielle Vorteile bei der Einhaltung von Vorschriften in einigen Märkten

Da sich die Umweltvorschriften und die Erwartungen der Verbraucher weiterentwickeln, schlagen sich diese Nachhaltigkeitsvorteile zunehmend in einem greifbaren wirtschaftlichen Wert nieder.

Minderung von Investitionsrisiken

Die beträchtlichen Vorabinvestitionen in das Two-Shot-Molding können durch mehrere strategische Ansätze bewältigt werden.

Strategien für die schrittweise Umsetzung

Anstelle eines Alles-oder-Nichts-Ansatzes können Unternehmen eine schrittweise Einführung wählen:

- Beginnen Sie mit hochvolumigen, einfachen Teilen, um Fachwissen aufzubauen

- Schrittweiser Übergang zu komplexeren Komponenten mit zunehmender Erfahrung

Fehlerbehebung bei häufigen Two-Shot-Molding-Herausforderungen

Haben Sie schon einmal einem Meisterkoch dabei zugesehen, wie er ein perfektes Soufflé zaubert und es dann im letzten Moment zusammenbricht? Die Enttäuschung ist greifbar. In der Fertigung stehen ähnliche Momente auf dem Spiel, wenn scheinbar perfekte, aus zwei Teilen gefertigte Formteile unerwartete Fehler aufweisen, die den Produktionszeitplan durcheinander bringen und die Produktqualität beeinträchtigen können.

Die Herausforderungen des Two-Shot-Spritzgießens erfordern systematische Ansätze zur Fehlerbehebung, die sich mit den Ursachen und nicht mit den Symptomen befassen. Probleme mit der Materialkompatibilität, Gratbildung, unvollständige Füllung und Klebefehler sind die häufigsten Hindernisse, die Hersteller überwinden müssen, um eine gleichbleibende Produktionsqualität zu erreichen.

Materielle Inkompatibilität: Die Grundlage der meisten Probleme

Bei der Fehlersuche im Bereich des Two-Shot-Molding habe ich festgestellt, dass Materialunverträglichkeiten die Ursache für etwa 60% der anhaltenden Produktionsprobleme sind. Das Verständnis und die Bewältigung dieser Kompatibilitätsprobleme sind entscheidend für eine gleichbleibende Qualität.

Anzeichen für chemische Unverträglichkeiten und Lösungen

Chemische Unverträglichkeit zwischen Materialien äußert sich auf verschiedene Weise:

- Delamination - Materialien trennen sich nach dem Gießen oder während des Gebrauchs an der Schnittstelle

- Schwache Bindung - Teile bestehen die Sichtprüfung, versagen aber bei minimaler Belastung

- Oberflächenfehler - Blasenbildung, Verfärbung oder Trübung an Materialgrenzen

- Unvorhersehbare Schrumpfung - Verformung oder Dimensionsprobleme durch inkompatible Schrumpfraten

Diese Probleme sind in der Regel auf eine schlechte Materialauswahl oder eine unzureichende Verarbeitungsoptimierung zurückzuführen. Hier ist mein systematischer Ansatz zur Lösung chemischer Unverträglichkeiten:

- Überprüfung der Materialverträglichkeitstabellen - Vertrauen Sie nicht auf allgemeine Kompatibilitätsangaben, sondern testen Sie spezifische Materialqualitäten

- Analysieren Sie die molekulare Kompatibilität - Berücksichtigung von Polarität, Oberflächenenergie und Molekularstruktur

- Prüfung der Haftfestigkeit - Durchführung von standardisierten Schäl- oder Zugtests zur Quantifizierung der Adhäsion

- Anpassen der Materialselektion - Erwägen Sie haftungsmodifizierte Typen, die speziell für das Overmolding entwickelt wurden.

- Ändern der Prozessparameter - Anpassung von Temperaturen, Drücken und Kühlraten zur Optimierung der Verklebung

Bei einem kürzlich bei PTSMAKE durchgeführten Projekt stießen wir auf anhaltende Delaminierung zwischen PC- und TPE-Komponenten. Anstatt sofort die Materialien zu wechseln, änderten wir zunächst das Temperaturprofil der Grenzfläche und erhöhten die Werkzeugtemperatur im Verbindungsbereich um 15 °C. Diese einfache Anpassung verbesserte die molekulare Diffusion zwischen den Materialien und löste das Problem der Delamination vollständig.

Management der thermischen Unverträglichkeit

Eine thermische Unverträglichkeit liegt vor, wenn Materialien deutlich unterschiedliche Anforderungen an die Verarbeitungstemperatur oder die Wärmeausdehnung haben:

| Thermisches Problem | Häufige Symptome | Praktische Lösungen |

|---|---|---|

| Ungleiche Verarbeitungstemperatur | Degradation des ersten Materials während des zweiten Schusses | Materialien mit überlappenden Bearbeitungsfenstern auswählen |

| Unterschiede in der Wärmeausdehnung | Verformung, Spannungsrissbildung nach Abkühlung | Konstruktionsmerkmale zur Anpassung an unterschiedliche Bewegungen |

| Wärmeempfindlichkeit | Verfärbung, Materialversagen | Hitzeschilder verwenden oder Zykluszeiten optimieren |

| Unterschiede in der Abkühlungsrate | Innere Spannungen, Abmessungsfragen | Ausgewogene Kühlkanäle für eine gleichmäßige Kühlung |

Die meisten Probleme mit der thermischen Kompatibilität lassen sich durch eine angemessene Temperaturregelung der Form lösen. Die Einrichtung unabhängiger Temperaturzonen für verschiedene Bereiche der Form ermöglicht ein präzises Wärmemanagement an der kritischen Schnittstelle zwischen den Materialien.

Flash-Bildung: Kontrolle des unerwünschten Materialflusses

Grat - dünnes, überschüssiges Material, das entlang der Trennlinien aus dem Formhohlraum austritt - ist einer der häufigsten optischen Fehler beim Two-Shot-Molding. Obwohl dies bei allen Formgebungsverfahren vorkommt, stellt das Two-Shot-Molding an der Schnittstelle zwischen den Materialien eine besondere Herausforderung dar.

Identifizierung von Blitzursachen

Bei Two-Shot-Anwendungen kann der Blitz aus mehreren Quellen stammen:

-

Fragen der Formgestaltung

- Unzureichende Klemmkraft an Materialgrenzflächen

- Unzureichende Entlüftung verursacht Druckaufbau

- Unsachgemäße Gestaltung von Trennlinien an Materialübergängen

-

Probleme mit Prozessparametern

- Übermäßiger Injektionsdruck, der Material in Lücken drückt