Viele Ingenieure kämpfen mit der Auswahl des richtigen CNC-Bearbeitungsdienstleisters und sehen sich oft mit unerwarteten Kosten, Qualitätsproblemen und Lieferverzögerungen konfrontiert, die ganze Projekte zum Scheitern bringen können. Ohne eine klare Anleitung zur Materialauswahl, Designoptimierung und Kostenfaktoren werden diese Herausforderungen noch frustrierender und teurer.

CNC-Bearbeitungsdienstleistungen im Jahr 2025 erfordern die strategische Auswahl von Anbietern, die Optimierung des Designs, die Integration von Qualitätskontrollen und das Verständnis von Kostentreibern wie Materialien, Komplexität, Toleranzen und Losgrößen, um erfolgreiche Projektergebnisse zu erzielen.

Die CNC-Bearbeitungslandschaft hat sich erheblich weiterentwickelt, und wenn Sie diese Veränderungen verstehen, können Sie Tausende von Dollar und Wochen an Produktionszeit sparen. Ich habe bei PTSMAKE mit Hunderten von Projekten gearbeitet und gesehen, wie die richtige Herangehensweise an die Auswahl von Dienstleistungen, Materialien und Konstruktionsüberlegungen über Erfolg oder Misserfolg eines Fertigungsprojekts entscheiden kann. Dieser Leitfaden enthält die wichtigsten Trends, praktischen Tipps und Kostenfaktoren, die Ihnen dabei helfen werden, die CNC-Bearbeitungsdienstleistungen im Jahr 2025 effektiver zu nutzen.

Die Wahl des richtigen CNC-Bearbeitungsdienstleisters.

Hatten Sie schon einmal mit Projektverzögerungen oder Misserfolgen zu kämpfen, weil Ihre bearbeiteten Teile nicht den Spezifikationen entsprachen? Oft liegt das Problem nicht an der Konstruktion, sondern an dem von Ihnen gewählten Partner.

Die Wahl des richtigen CNC-Bearbeitungsdienstes erfordert eine gründliche Bewertung der technischen Fähigkeiten, der Materialkenntnisse, der Qualitätssicherung, der Skalierbarkeit und der Kommunikation. Ein echter Partner integriert diese Elemente, um Ihren Entwurf in ein erfolgreiches Produkt umzuwandeln und Zuverlässigkeit vom ersten Prototyp bis zur Serienfertigung zu gewährleisten.

Wenn Sie auf der Suche nach einem Partner für Ihr nächstes Projekt sind, kommt es vor allem auf die technischen Details an. Es geht nicht nur darum, ein Geschäft mit Maschinen zu finden, sondern einen Anbieter, dessen Fähigkeiten perfekt auf die Anforderungen Ihres Projekts abgestimmt sind. So wird sichergestellt, dass Sie die Qualität und Präzision erhalten, die Ihre Anwendung erfordert, ohne dass Sie für unnötige Kapazitäten zu viel bezahlen müssen.

Bewertung der technischen Fähigkeiten

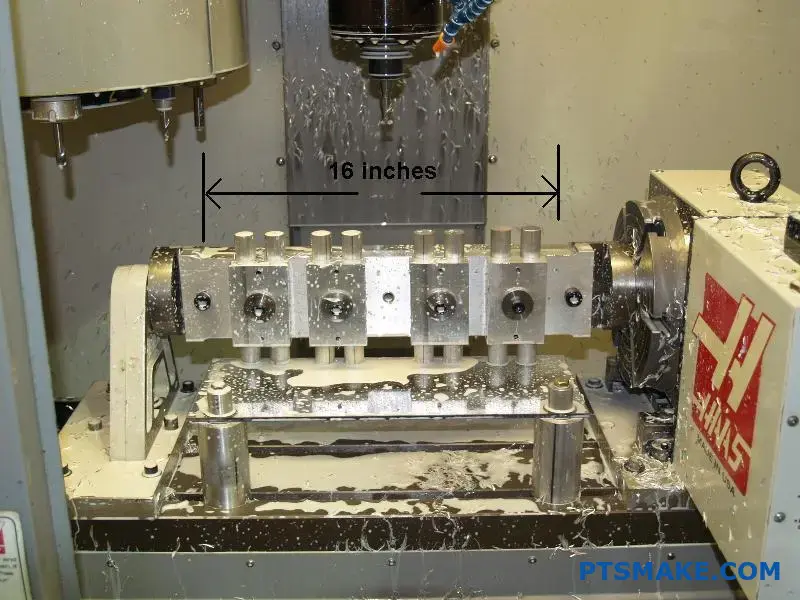

Der erste Schritt besteht darin, sich den Maschinenpark anzusehen. Verfügt er über moderne 3-Achsen-, 4-Achsen- und 5-Achsen-CNC-Maschinen? Die 5-Achsen-Bearbeitung ist für komplexe Geometrien von entscheidender Bedeutung, da sie komplizierte Teile in einer einzigen Aufspannung herstellen kann, was die Zykluszeiten verkürzt und die Genauigkeit verbessert. Wir bei PTSMAKE haben die Erfahrung gemacht, dass die Investition in fortschrittliche Maschinen direkt zu besseren Ergebnissen für unsere Kunden führt, insbesondere bei Projekten in der Luft- und Raumfahrt und in der Medizintechnik. Fragen Sie nach den engsten Toleranzen, die sie durchgängig einhalten können. Für die meisten Anwendungen ist eine Toleranz von ±0,005 Zoll (0,127 mm) Standard, doch bei hochpräzisen Aufträgen sind unter Umständen wesentlich engere Kontrollen erforderlich.

Materialkenntnis ist ausschlaggebend

Die Erfahrung eines Anbieters mit verschiedenen Materialien ist ebenso wichtig wie seine Ausrüstung. Die Arbeit mit Standardaluminium 6061 unterscheidet sich stark von der Bearbeitung von Titan oder PEEK. Jedes Material hat einzigartige Eigenschaften, die sich auf die Werkzeugauswahl, die Schnittgeschwindigkeiten und die Vorschübe auswirken. Mangelnde Erfahrung kann zu schlechten Oberflächengüten, Eigenspannungen oder sogar zum Ausfall von Teilen führen. In unserer Erfahrung mit Kunden aus der Automobilindustrie war die Fähigkeit, gehärtete Stähle für Formen und Vorrichtungen effektiv zu bearbeiten, ein wichtiges Unterscheidungsmerkmal. Ein guter Anbieter sollte in der Lage sein, bei der Materialauswahl zu beraten, um Leistung, Kosten und Herstellbarkeit zu optimieren. Echte Kompetenz in Metrologie1 ist auch wichtig, um zu überprüfen, ob die aus diesen fortschrittlichen Werkstoffen hergestellten Teile alle Anforderungen an die Abmessungen erfüllen.

Qualität, Vorlaufzeit und Skalierbarkeit

Schließlich sollten Sie auch die operativen Aspekte berücksichtigen, die einen reibungslosen Projektablauf gewährleisten. Ein solides Qualitätssicherungssystem, klare Vorlaufzeiten und die Fähigkeit zur Skalierung sind nicht verhandelbar. Qualität ist nicht nur eine Endkontrolle, sondern sollte in den gesamten Fertigungsprozess integriert werden.

| Faktor | Was zu beachten ist | Rote Flagge |

|---|---|---|

| Qualitätssicherung | In-Prozess-Inspektion, CMM-Berichte, Materialrückverfolgbarkeit. | Nur Endkontrolle, keine Dokumentation. |

| Vorlaufzeit | Klare, realistische Zeitvorgaben mit Aktualisierungen. | Vage Versprechungen, Verzögerungen in der Vergangenheit. |

| Skalierbarkeit | Fähigkeit, Prototypen (1-100) und Produktionsläufe (1000+) zu bearbeiten. | Spezialisiert nur auf Einzelstücke oder Großserien. |

Ein Partner sollte in der Lage sein, mit Ihnen zu wachsen. Er muss in der Lage sein, eine kleine Charge von Prototypen zu fertigen und dann nahtlos zur Produktion von Klein- oder Großserien überzugehen, ohne Kompromisse bei der Qualität oder den Lieferterminen einzugehen. Diese Flexibilität ist entscheidend, um ein Produkt effektiv auf den Markt zu bringen.

Neben den Maschinen und Materialien sind Vertrauen und Zuverlässigkeit die grundlegenden Elemente einer guten Partnerschaft. Diese Qualitäten beruhen auf überprüfbaren Standards, fundierten Branchenkenntnissen und klarer Kommunikation. Die Wahl eines CNC-Bearbeitungsdienstleisters ohne Berücksichtigung dieser Faktoren ist wie der Bau eines Hauses auf einem instabilen Fundament - es ist nur eine Frage der Zeit, bis Probleme auftreten. Diese Elemente machen den Unterschied zwischen einem einfachen Lieferanten und einem langfristigen Fertigungspartner aus.

Warum Zertifizierungen und Branchenspezialisierung wichtig sind

Zertifizierungen wie ISO 9001 sind mehr als nur ein Logo auf einer Website. Sie stehen für die Verpflichtung zu einem dokumentierten, wiederholbaren Prozess, der eine gleichbleibende Qualität gewährleisten soll. Ein nach ISO 9001 zertifiziertes Unternehmen hat bewiesen, dass sein Qualitätsmanagementsystem den strengen internationalen Normen entspricht. Das bedeutet, dass Sie eine bessere Prozesskontrolle, eine klare Dokumentation und eine Konzentration auf kontinuierliche Verbesserung erwarten können.

Die Branchenspezialisierung ist ein weiterer entscheidender Faktor. Die Anforderungen an ein Bauteil für die Luft- und Raumfahrt unterscheiden sich erheblich von denen für ein Teil der Unterhaltungselektronik.

Wichtige Anforderungen der Industrie:

- Luft- und Raumfahrt: Extreme Präzision, Rückverfolgbarkeit der Materialien und eine umfassende Dokumentation sind zwingend erforderlich. Die Anbieter müssen mit exotischen Legierungen und komplexer fünfachsiger Bearbeitung vertraut sein.

- Medizinisch: Biokompatible Materialien, makellose Oberflächen und eine strenge Prozessvalidierung sind entscheidend. Es gibt keinen Spielraum für Fehler.

- Automobilindustrie: Der Schwerpunkt liegt auf Großserienproduktion, Kosteneffizienz und Haltbarkeit. Schablonen, Vorrichtungen und Rapid Prototyping sind gängige Anforderungen.

Ein Anbieter, der sich auf Ihre Branche spezialisiert hat, kennt deren besondere Herausforderungen, Normen und Terminologie. Er kann wertvolles DFM-Feedback (Design for Manufacturability) liefern, das einem Generalisten entgehen könnte.

Transparente Kommunikation: Die Lebensader des Projekts

Schlechte Kommunikation ist eine der häufigsten Ursachen für das Scheitern von Produktionspartnerschaften. Ein zuverlässiger Partner sorgt von Anfang an für eine klare und konsistente Kommunikation. Sie sollten einen festen Ansprechpartner haben, der Ihr Projekt versteht und Sie regelmäßig auf dem Laufenden halten kann.

| Kommunikationsstil | Guter Partner | Armer Partner |

|---|---|---|

| Erstes Angebot | Detailliert, aufgeschlüsselt und mit DFM-Feedback. | Ein einziger Preis ohne Erklärung. |

| Während der Produktion | Proaktive Updates zu Fortschritten und möglichen Problemen. | Schweigen bis zum Fälligkeitsdatum (oder danach). |

| Problemlösung | Gemeinsamer Ansatz zur Lösungsfindung. | Gibt dem Design oder anderen externen Faktoren die Schuld. |

Eine transparente Kommunikation schafft Vertrauen und ermöglicht eine schnelle Problemlösung. Wenn ein potenzielles Problem frühzeitig erkannt wird, können wir gemeinsam an einer Lösung arbeiten, ohne den Zeitplan des Projekts zu beeinträchtigen. Bei früheren Projekten von PTSMAKE war dieser offene Dialog der Schlüssel zur Bewältigung komplexer Herausforderungen und zur Erzielung erfolgreicher Ergebnisse, was den Gedanken verstärkt, dass wir eine Erweiterung des Teams unseres Kunden sind.

Bei der Auswahl des richtigen CNC-Bearbeitungsdienstleisters geht es nicht nur darum, den niedrigsten Preis zu finden. Es geht um eine gründliche Bewertung der technischen Fähigkeiten, der Materialerfahrung und der Betriebsstruktur. Sie brauchen einen Partner, dessen Ausrüstung und Fachwissen der Komplexität Ihres Projekts entspricht. Ebenso wichtig sind die grundlegenden Elemente: überprüfbare Zertifizierungen wie ISO 9001, nachgewiesene Spezialisierung in Ihrer Branche und eine Verpflichtung zu transparenter Kommunikation. Diese Faktoren gewährleisten Zuverlässigkeit, schaffen Vertrauen und entscheiden letztlich über den Erfolg Ihres Projekts.

Moderne Qualitätssicherungsmethoden in der CNC-Bearbeitung?

Haben Sie schon einmal eine Charge von CNC-Teilen bei der Endkontrolle zurückgewiesen? Das ist ein frustrierender Rückschlag, der Zeit und Geld vergeudet, vor allem, wenn der Fehler Stunden früher hätte entdeckt werden können.

Die moderne Qualitätssicherung nutzt Methoden wie die prozessbegleitende Prüfung, Laserscanning und KI-Systeme zur Überwachung der Produktion in Echtzeit. Mit diesem datengesteuerten Ansatz werden Abweichungen sofort erkannt. So wird sichergestellt, dass jedes Teil die genauen Spezifikationen erfüllt und Fehler reduziert werden, bevor sie zu kostspieligen Problemen werden.

Die herkömmliche Qualitätskontrolle erfolgt oft erst nach Fertigstellung eines Teils. Das ist so, als würde man ein Buch erst nach dem Druck Korrektur lesen. Findet man einen Fehler, ist es zu spät. Moderne CNC-Bearbeitungsdienstleistungen haben dieses reaktive Modell hinter sich gelassen. Wir konzentrieren uns jetzt auf die proaktive Qualitätssicherung, indem wir die Inspektion direkt in den Fertigungsprozess einbetten.

Prozessbegleitende Inspektion: Ihre erste Verteidigungslinie

Bei der prozessbegleitenden Prüfung werden automatische Messfühler und Sensoren in der CNC-Maschine eingesetzt. Diese Werkzeuge messen das Teil in kritischen Phasen, ohne es aus der Maschine zu nehmen. Wenn sich ein Werkzeug abnutzt oder ein Maß von der Spezifikation abweicht, kann das System dies sofort anzeigen. Die Maschine kann sogar in Echtzeit Anpassungen vornehmen oder den Prozess stoppen, um zu verhindern, dass weitere Teile außerhalb der Spezifikation entstehen. Dies ist ein entscheidender Faktor für die Einhaltung enger Toleranzen während eines langen Produktionslaufs. Es verwandelt die Qualitätskontrolle von einer Endkontrolle in eine kontinuierliche Feedbackschleife.

Erweiterte Inspektion mit CMM und Laserscanning

Bei komplexen Geometrien gehen wir nach der ersten Bearbeitung zu fortschrittlicheren Werkzeugen über.

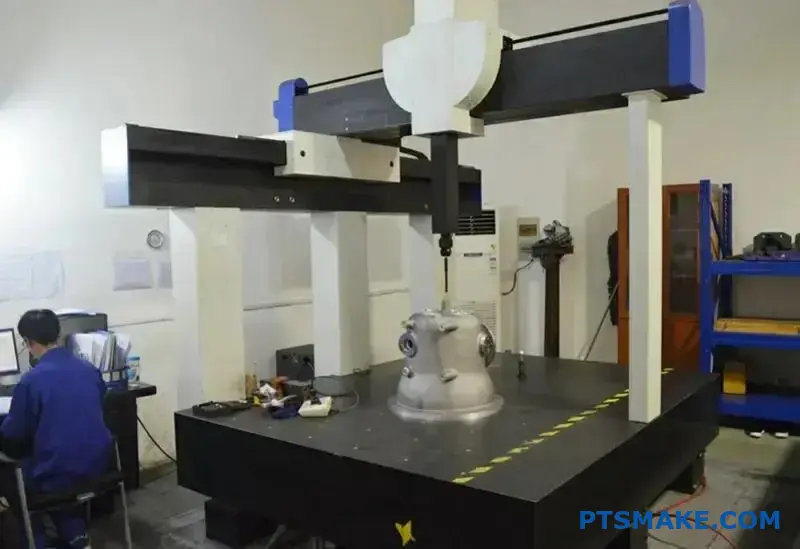

Koordinatenmessmaschinen (CMM)

Ein KMG verwendet einen hochempfindlichen Taster, der Punkte auf der Oberfläche eines Teils berührt und präzise X-, Y- und Z-Koordinaten erfasst. Es ist unglaublich genau, wenn es darum geht, kritische Abmessungen, Lochpositionen und geometrische Merkmale zu überprüfen. Unserer Erfahrung nach sind KMGs der Goldstandard für die endgültige Validierung, wenn absolute Präzision nicht verhandelbar ist.

3D-Laserscannen

Beim 3D-Laserscannen werden Millionen von Datenpunkten von der Oberfläche eines Teils erfasst und eine detaillierte digitale "Punktwolke" erstellt. Diese Methode ist viel schneller als ein KMG und eignet sich hervorragend für die Prüfung komplexer Kurven, Freiformflächen und der gesamten Teileform. Wir verwenden es, um das fertige Teil mit dem ursprünglichen CAD-Modell zu vergleichen und eine farbkodierte Karte zu erstellen, die alle Abweichungen sofort hervorhebt. Der Bereich der Metrologie2 ist die Grundlage für beide Technologien und bietet den Rahmen für zuverlässige und wiederholbare Messungen.

Im Folgenden finden Sie eine einfache Aufschlüsselung, wann Sie welches Produkt verwenden sollten:

| Inspektionsmethode | Am besten für | Hauptvorteil |

|---|---|---|

| In-Prozess-Sondierung | Großserienproduktion, enge Toleranzen | Fängt Fehler sofort auf, reduziert Ausschuss |

| CMM-Prüfung | Kritische Abmessungen, geometrische Validierung | Äußerst hohe Genauigkeit und Wiederholbarkeit |

| 3D-Laserscannen | Komplexe Oberflächen, Reverse Engineering | Geschwindigkeit und umfassende Oberflächendaten |

Bei der Integration dieser modernen Methoden geht es nicht nur darum, Fehler zu finden, sondern auch darum, ein System zu entwickeln, das sie verhindert. Die bei diesen Inspektionen gesammelten Daten dienen der kontinuierlichen Verbesserung und gewährleisten eine unübertroffene Zuverlässigkeit, insbesondere in Branchen mit hohen Anforderungen wie der Luft- und Raumfahrt und der Medizintechnik.

Die Macht der Datenanalyse und Rückverfolgbarkeit

Das Sammeln von Daten ist nur die halbe Miete. Der wahre Wert liegt in der Analyse der Daten, um Konsistenz und vollständige Transparenz zu gewährleisten. Hier werden Datenanalyse und Rückverfolgbarkeit zu wesentlichen Säulen der modernen Qualitätssicherung.

Überwachung und Datenanalyse in Echtzeit

Alle Messungen von prozessbegleitenden Messgeräten, CMMs und Scannern werden in ein zentrales System eingespeist. Wir verwenden die statistische Prozesskontrolle (SPC), um diese Daten in Echtzeit zu überwachen. SPC hilft uns, Trends und Schwankungen im Fertigungsprozess zu erkennen. Wenn wir beispielsweise eine allmähliche Veränderung eines bestimmten Maßes über hundert Teile hinweg feststellen, könnte dies auf Werkzeugverschleiß hindeuten. Wir können dann einen Werkzeugwechsel einplanen, bevor ein Teil aus der Toleranz gerät. Dieser vorausschauende Ansatz ist weitaus effizienter, als auf Fehler zu reagieren. Dies ist ein Grundprinzip, das wir bei PTSMAKE anwenden, um über Tausende von Bauteilen hinweg eine gleichbleibende Qualität zu gewährleisten.

AI-gesteuerte Inspektion und vollständige Rückverfolgbarkeit

Die Zukunft der Qualitätskontrolle ist autonom und völlig transparent.

Autonome AI-gesteuerte Inspektion

Künstliche Intelligenz hebt die Inspektion auf die nächste Stufe. KI-gestützte Bildverarbeitungssysteme können Teile mit unglaublicher Geschwindigkeit und Genauigkeit auf Oberflächenfehler wie Kratzer oder Grate prüfen. Der KI-Algorithmus lernt aus einem riesigen Datensatz von "guten" und "schlechten" Teilen und wird mit der Zeit immer effektiver. Er kann subtile Mängel erkennen, die ein menschlicher Prüfer nach stundenlanger Arbeit übersehen könnte. Diese Technologie stellt sicher, dass nicht nur die Maße stimmen, sondern auch das kosmetische Finish perfekt ist.

Die Bedeutung der Rückverfolgbarkeit

Rückverfolgbarkeit bedeutet, dass die gesamte Reise eines Teils digital aufgezeichnet wird - von der Chargennummer des Rohmaterials bis hin zur spezifischen Maschine, auf der es bearbeitet wurde, dem Bediener, der es beaufsichtigt hat, und allen Prüfdaten. Für Branchen wie die Luft- und Raumfahrt oder die Medizintechnik ist dies nicht nur ein Vorteil, sondern eine Voraussetzung. Wenn ein einzelnes Bauteil ausfällt, müssen die Hersteller dessen Herkunft sofort nachvollziehen können. Wir stellen unseren Kunden umfassende Rückverfolgbarkeitsberichte zur Verfügung, die volles Vertrauen in die von uns gelieferten Teile bieten.

Hier ist ein Vergleich dieser fortschrittlichen Ansätze:

| Merkmal | Datenanalyse (SPC) | AI-gesteuerte Inspektion | Rückverfolgbarkeitssystem |

|---|---|---|---|

| Primäre Zielsetzung | Prozessstabilität, Fehlervermeidung | Automatisierte Fehlererkennung | Dokumentation der Teilehistorie |

| Schlüsseltechnologie | Statistische Algorithmen | Maschinelles Lernen, Computer Vision | Datenbankprotokollierung, Serialisierung |

| Hauptnutzen | Reduziert die Prozessvariabilität | Höhere Geschwindigkeit und Konsistenz | Compliance und Risikomanagement |

Sich auf veraltete Methoden der Endkontrolle zu verlassen, führt zu unnötigen Risiken und Kosten. Moderne Qualitätssicherung in der CNC-Bearbeitung ist ein proaktives, datengesteuertes System. Durch die Integration von prozessbegleitender Überwachung, fortschrittlichen Scantechnologien und KI-gestützter Analytik verlagern wir uns von der Fehlersuche hin zur vollständigen Fehlervermeidung. Dieser Ansatz in Verbindung mit vollständiger Rückverfolgbarkeit liefert den nachweisbaren Qualitätsnachweis, den die Hochpräzisionsindustrie verlangt. Er stellt sicher, dass jedes einzelne Teil nicht nur hergestellt wird, sondern von Anfang an richtig.

Design for Manufacturability: Grundlegende Leitlinien.

Haben Sie schon einmal einen Entwurf fertiggestellt, der im CAD perfekt aussah, nur um dann mit schockierenden Fertigungspreisen und langen Lieferzeiten konfrontiert zu werden? Das ist eine häufige und frustrierende Hürde für viele Ingenieure.

Design for Manufacturability (DFM) ist die Praxis der Konstruktion von Teilen für eine einfache Fertigung. Durch die Vereinfachung der Geometrie, die Festlegung realistischer Toleranzen und die Berücksichtigung der maschinellen Zugänglichkeit können Sie die Kosten drastisch senken, die Produktionszeit verkürzen und die Qualität Ihrer fertigen Komponenten verbessern.

Bei gutem Design geht es nicht nur um Funktion und Ästhetik, sondern auch darum, wie effizient es gemacht werden kann. Bei unseren CNC-Bearbeitungsdienstleistungen können die einfachsten Änderungen zu den größten Kosteneinsparungen führen. Die Kernprinzipien des DFM sind keine restriktiven Regeln, sondern praktische Richtlinien, die die Kluft zwischen Ihren Designabsichten und den Realitäten in der Werkstatt überbrücken.

Vereinfachen Sie Ihre Geometrie: Weniger ist mehr

Die Komplexität der Geometrie Ihres Teils ist ein Hauptkostentreiber. Jede komplexe Kurve, jede enge Tasche und jedes nicht standardisierte Merkmal erhöht die Bearbeitungszeit und kann spezielle Werkzeuge erfordern.

Umfassen Sie Radien und Filets

Scharfe Innenecken sind eine klassische DFM-Falle. CNC-Schneidwerkzeuge sind rund, so dass sie naturgemäß einen Innenradius erzeugen. Die Konstruktion einer scharfen 90-Grad-Innenecke erfordert einen sekundären Arbeitsgang wie das Erodieren (Electrical Discharge Machining), was die Kosten erheblich erhöht. Wenn Sie Innenecken mit einem Radius entwerfen, der etwas größer ist als der Radius des Schneidwerkzeugs, ermöglichen Sie eine kontinuierliche, schnellere Bearbeitung. Eine gute Faustregel ist, dass der Eckenradius mindestens 1/3 der Kavitätstiefe betragen sollte.

Gleichmäßige Wanddicke beibehalten

Drastische Änderungen der Wanddicke können während der Bearbeitung zu einem Verzug der Teile führen, insbesondere bei Kunststoffen und einigen Metallen. Dünne Wände sind auch anfällig für Vibrationen, die die Oberflächengüte und Genauigkeit beeinträchtigen. Das Anstreben einer gleichmäßigen Wandstärke über das gesamte Teil hinweg verbessert die Stabilität und erleichtert die vorhersehbare Bearbeitung. Bei der Arbeit mit Materialien, die Folgendes aufweisen Anisotropie3wird eine gleichmäßige Dicke für vorhersehbare Ergebnisse noch wichtiger.

Erreichbare Toleranzen festlegen: Der Balanceakt

Toleranzen definieren die zulässige Abweichung für ein bestimmtes Maß. Während enge Toleranzen für kritische Merkmale notwendig sind, ist die Übertolerierung eines Teils eine der schnellsten Möglichkeiten, die Kosten in die Höhe zu treiben, ohne einen funktionalen Mehrwert zu schaffen. Engere Toleranzen erfordern präzisere Maschineneinstellungen, langsamere Schnittgeschwindigkeiten und häufigere Inspektionen.

Bevor Sie eine Toleranz festlegen, sollten Sie sich immer fragen: "Ist dieser Genauigkeitsgrad für die Funktion meines Teils unerlässlich?" Oft sind Standard-Maschinentoleranzen für unkritische Merkmale völlig ausreichend.

| Toleranzbereich (Zoll) | Relativer Kostenanstieg | Typische Anwendung |

|---|---|---|

| +/- 0.010" | Grundkosten (1x) | Allgemeine, unkritische Merkmale |

| +/- 0.005" | 1,5x - 2x | Passende Teile, gute Passform |

| +/- 0.002" | 3x - 5x | Presspassungen, präzise Ausrichtung |

| +/- 0.0005" | 6x - 10x+ | Hochpräzisionslager, Luft- und Raumfahrt |

Wie die Tabelle zeigt, kann der Übergang von einer Standardtoleranz zu einer sehr engen Toleranz die Kosten für ein Merkmal exponentiell erhöhen. Reservieren Sie die engsten Toleranzen nur für die kritischsten Schnittstellen.

Neben der inneren Geometrie des Teils müssen wir auch berücksichtigen, wie die Maschine mit dem Teil interagiert. Wie wird das Teil sicher gehalten, und können die Schneidwerkzeuge jede Oberfläche erreichen, die sie benötigen? Die Beantwortung dieser Fragen zu einem frühen Zeitpunkt in der Entwurfsphase verhindert kostspielige Umgestaltungen und Verzögerungen in der Produktion. Diese Sichtweise haben wir bei PTSMAKE in unzähligen Projekten entwickelt.

Design für einfache Befestigung

Unter Vorspannung versteht man die Befestigung des Rohmaterials oder Werkstücks an der CNC-Maschine. Ein Teil, das schwer zu halten ist, lässt sich nur schwer genau bearbeiten. Kundenspezifische Vorrichtungen bedeuten einen erheblichen Zeit- und Kostenaufwand für ein Projekt.

Ebenes, stabiles Gelände zur Verfügung stellen

Entwerfen Sie Ihre Teile nach Möglichkeit mit mindestens einer oder zwei flachen, parallelen Flächen. Diese Merkmale erleichtern das Einspannen des Teils in einen Standardschraubstock, was die schnellste und kostengünstigste Befestigungsmethode ist. Teile, die rein organisch sind oder komplexe gekrümmte Oberflächen haben, erfordern oft speziell gefräste weiche Backen oder komplexe mehrachsige Spannvorrichtungen, um sie sicher zu halten, was zusätzliche Vorlaufkosten und Einrichtungszeit für Ihren CNC-Bearbeitungsdienstleister bedeutet.

Denken Sie an den Werkzeugzugang

Das einfache Mantra eines Zerspaners lautet: "Wenn das Werkzeug es nicht erreichen kann, können wir es nicht schneiden." Ihre Konstruktion muss dem Schneidwerkzeug und seinem Halter genügend Platz bieten, um jedes Merkmal zu erreichen, ohne mit einem anderen Teil des Werkstücks zu kollidieren.

Achten Sie auf die Tiefe von Taschen und Löchern

Tiefe, enge Taschen sind schwierig zu bearbeiten. Sie erfordern lange, schlanke Werkzeuge, die anfällig für Durchbiegung und Vibrationen sind, was zu schlechten Oberflächengüten und potenziellen Werkzeugbrüchen führt. Ein guter Richtwert ist, dass die Tiefe einer Tasche nicht mehr als das 4-6-fache ihrer Breite betragen sollte. Ähnlich verhält es sich bei Bohrlöchern: Wird ein Verhältnis von Tiefe zu Durchmesser von 10:1 überschritten, sind häufig spezielle Bohrzyklen erforderlich, was den Prozess verlangsamt.

Die Macht der frühen Zusammenarbeit

Die effektivste DFM-Strategie ist die frühzeitige und häufige Kommunikation mit Ihrem Hersteller. Ein kurzes Gespräch mit einem erfahrenen Maschinenbauer während der Konzeptionsphase kann unschätzbares Feedback liefern. Sie können potenzielle Fertigungsprobleme erkennen, kleine Änderungen am Design vorschlagen, die zu großen Kosteneinsparungen führen, und Ratschläge zur Materialauswahl geben. Bei PTSMAKE sehen wir uns als Partner, nicht nur als Lieferanten. Wir ermutigen unsere Kunden, uns ihre Entwürfe frühzeitig mitzuteilen, damit wir DFM-Feedback geben und den effizientesten Weg vom Prototyp zur Produktion sicherstellen können. Dieser kooperative Ansatz ist die Grundlage für eine erfolgreiche Zusammenarbeit in der Fertigung.

Effektives Design for Manufacturability lässt sich auf einige wenige Kerngedanken reduzieren. Vereinfachen Sie die Geometrie Ihres Teils, verwenden Sie Toleranzen nur so eng wie nötig und berücksichtigen Sie bei der Konstruktion die Vorrichtungen und den Zugang zu den Werkzeugen. Am wichtigsten ist die frühzeitige Zusammenarbeit mit Ihrem Fertigungspartner, die den Prozess in eine echte Partnerschaft verwandelt und bessere Ergebnisse gewährleistet. Dieser proaktive Ansatz ist der Schlüssel zur Optimierung jeder cnc-bearbeitungsdienstleistungen Projekt aus Kosten- und Zeitgründen und verwandelt einen guten Entwurf in ein großartiges, herstellbares Produkt.

Strategien zur Materialauswahl für die CNC-Bearbeitung.

Haben Sie schon einmal ein Material ausgewählt, das Ihnen perfekt erschien, nur um dann festzustellen, dass es Ihre Bearbeitungszeit verdoppelt und Ihre Werkzeuge zerkleinert? Dieser Fehltritt kann den gesamten Zeitplan und das Budget eines Projekts zum Scheitern bringen.

Eine effektive Materialauswahl für die CNC-Bearbeitung hängt von einem strategischen Gleichgewicht zwischen der Bearbeitbarkeit, den Gesamtkosten des Projekts und den spezifischen Leistungsanforderungen des Endprodukts ab. Diese Wahl hat direkten Einfluss auf die Produktionseffizienz, die Haltbarkeit und den Erfolg Ihres gesamten Projekts.

Die Wahl des richtigen Materials ist mehr als nur ein Blick auf ein Datenblatt. Es ist eine grundlegende Entscheidung, die sich auf jeden nachfolgenden Schritt des Fertigungsprozesses auswirkt. Die drei Säulen dieser Entscheidung sind die Bearbeitbarkeit, die Kosten und die Anwendungsanforderungen. Schauen wir sie uns genauer an.

Die Bearbeitbarkeit verstehen

Die Zerspanbarkeit gibt an, wie leicht sich ein Material mit einer Werkzeugmaschine schneiden, bohren oder formen lässt. Ein Werkstoff mit hoher Zerspanbarkeit, wie Aluminium 6061, ermöglicht höhere Schnittgeschwindigkeiten, führt zu einer besseren Oberflächengüte und verursacht weniger Verschleiß an den Schneidwerkzeugen. Im Gegensatz dazu sind Werkstoffe wie Edelstahl 316 weniger gut zerspanbar. Sie sind härter, erzeugen beim Schneiden mehr Wärme und verschleißen die Werkzeuge viel schneller. Dies erhöht unmittelbar den Zeit- und Kostenaufwand für die cnc-bearbeitungsdienstleistungen. Die frühzeitige Berücksichtigung dieses Faktors verhindert unerwartete Verzögerungen und Kosten für den Austausch von Werkzeugen.

Die Analyse der wahren Kosten

Die Kosten eines Materials sind nicht nur der Preis pro Kilogramm. Die Gesamtkosten umfassen mehrere versteckte Faktoren:

- Preis des Rohmaterials: Der anfängliche Kaufpreis, der schwanken kann.

- Bearbeitungszeit: Ein weniger gut zerspanbares Material erfordert langsamere Geschwindigkeiten und mehr Arbeitsgänge, was den Zeitaufwand für Maschine und Bediener erhöht.

- Werkzeugkosten: Härtere Materialien führen zu häufigeren Werkzeugwechseln, was die Gesamtkosten in die Höhe treibt.

- Ausschußrate: Einige Werkstoffe sind schwieriger präzise zu bearbeiten, was zu einer höheren Fehlerquote bei den Teilen führen kann.

Nach unserer Erfahrung bei PTSMAKE kann ein billigeres Rohmaterial manchmal zu einem teureren Endprodukt führen, wenn seine Bearbeitbarkeit schlecht ist.

Anpassen an die Anforderungen der Anwendung

Das Material muss den funktionalen Anforderungen des Endprodukts entsprechen. Wird es Chemikalien ausgesetzt sein? Muss es leicht, aber stabil sein? Schlüsseleigenschaften wie Zugfestigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit sind von entscheidender Bedeutung. Ein Teil für ein medizinisches Gerät könnte zum Beispiel biokompatibles Titan erfordern, während ein Bauteil für eine Luft- und Raumfahrtanwendung das gute Verhältnis von Festigkeit zu Gewicht einer Aluminiumlegierung benötigt. Die einzigartigen Eigenschaften einiger Materialien, wie Anisotropie4müssen ebenfalls berücksichtigt werden, da sie die Leistung unter Stress beeinträchtigen können.

Ein einfacher Vergleich kann bei dieser Entscheidung helfen:

| Material | Zentrale Stärken | Gemeinsame Anwendungen |

|---|---|---|

| Aluminium 6061 | Hervorragende Bearbeitbarkeit, gutes Verhältnis von Festigkeit zu Gewicht | Komponenten für die Luft- und Raumfahrt, Unterhaltungselektronik, Rahmen |

| Rostfreier Stahl 304 | Hohe Korrosionsbeständigkeit, robust, langlebig | Medizinische Instrumente, Ausrüstung für die Lebensmittelverarbeitung |

| PEEK | Hochtemperaturbeständigkeit, chemische Inertheit, starke | Lager, Pumpenteile, elektrische Isolatoren |

| Titan Ti-6Al-4V | Höchste Festigkeit im Verhältnis zum Gewicht, biokompatibel | Medizinische Implantate, Strukturteile für die Luft- und Raumfahrt |

Neben den Standardmetallen und -kunststoffen steigt die Nachfrage nach fortschrittlichen Werkstoffen. Verbundwerkstoffe und Hochleistungslegierungen wie Titan bieten unglaubliche Leistungsvorteile, stellen aber auch neue Herausforderungen für Design und Produktion dar. Um sich in diesem Umfeld zurechtzufinden, ist ein tiefes Verständnis sowohl der Materialien als auch der Bearbeitungsprozesse erforderlich.

Der Aufstieg der fortgeschrittenen Materialien

Materialien wie kohlenstofffaserverstärkte Polymere (CFK) und Titanlegierungen sind nicht mehr nur in der Luft- und Raumfahrt und der Formel 1 zu finden. Sie finden sich heute in der Robotik, in hochwertigen Konsumgütern und in medizinischen Geräten. Ihre Anziehungskraft liegt auf der Hand: ein unvergleichliches Verhältnis von Festigkeit zu Gewicht, außergewöhnliche Haltbarkeit und Widerstandsfähigkeit gegenüber extremen Umgebungsbedingungen. Die Bearbeitung dieser Materialien ist jedoch eine ganz andere Herausforderung.

Herausforderungen bei der Bearbeitung

- Titan-Legierungen: Diese haben eine geringe Wärmeleitfähigkeit, was bedeutet, dass die beim Schneiden erzeugte Wärme nicht durch den Span abgeleitet wird. Stattdessen konzentriert sie sich auf das Schneidwerkzeug, was zu schnellem Werkzeugverschleiß und möglicher Verformung des Teils führt. Dies erfordert spezielle Beschichtungen, starre Maschinenkonfigurationen und sorgfältig kontrollierte Geschwindigkeiten.

- Verbundwerkstoffe (CFRP): Diese Materialien sind abrasiv und bilden keine Späne wie Metalle. Stattdessen erzeugen sie einen feinen, scharfen Staub, der beim Einatmen gefährlich ist und Maschinenkomponenten beschädigen kann. Bei der Bearbeitung von Verbundwerkstoffen kommt es häufig zu Delaminationen (Schichtablösungen), wenn nicht extrem scharfe, diamantbeschichtete Spezialwerkzeuge und eine geeignete Unterstützung verwendet werden.

Gleichgewicht zwischen Leistung, Kosten und Vorlaufzeit

Jedes Projekt bewegt sich innerhalb eines Dreiecks von Zwängen: Leistung, Kosten und Zeit. Es ist selten möglich, alle drei zu maximieren. Die Wahl eines fortschrittlichen Materials bedeutet oft, dass die Leistung auf Kosten höherer Kosten und längerer Vorlaufzeiten in den Vordergrund gestellt wird. Ein wichtiger Teil unserer Rolle bei der Bereitstellung von cnc-bearbeitungsdienstleistungen ist es, den Kunden zu helfen, den optimalen Punkt zu finden. Wir haben festgestellt, dass es hilfreich ist, sich die Kompromisse zu vergegenwärtigen.

| Material-Kategorie | Leistung | Kosten | Vorlaufzeit |

|---|---|---|---|

| Standard-Aluminium | Gut | Niedrig | Kurz |

| Technische Kunststoffe | Sehr gut (Spezifische Eigenschaften) | Mittel | Kurz-Mittel |

| Rostfreier Stahl | Ausgezeichnet (Langlebigkeit) | Mittel-Hoch | Mittel |

| Titan / Verbundwerkstoffe | Überlegen (Stärke/Gewicht) | Hoch | Lang |

Für einen Prototyp, bei dem es auf Geschwindigkeit ankommt, könnte ein Standard-Aluminiumteil perfekt sein. Für ein endgültiges Produktionsteil, das jahrelang in einer korrosiven Umgebung halten muss, könnten die höheren Kosten und die längere Vorlaufzeit von Edelstahl oder sogar Titan eine notwendige Investition sein. Entscheidend ist, dass Sie eine bewusste, fundierte Entscheidung treffen, die mit den wichtigsten Zielen Ihres Projekts übereinstimmt.

Zusammenfassend lässt sich sagen, dass die Auswahl des richtigen Materials für die CNC-Bearbeitung eine wichtige strategische Entscheidung ist. Sie erfordert eine gründliche Analyse der Bearbeitbarkeit, um die Produktionseffizienz zu kontrollieren, ein klares Verständnis der tatsächlichen Kosten, die über den Rohstoffpreis hinausgehen, und eine genaue Abstimmung auf die Leistungsanforderungen der Anwendung. Da fortschrittliche Werkstoffe immer häufiger eingesetzt werden, ist es für den Projekterfolg von entscheidender Bedeutung, ihre überlegenen Eigenschaften mit den praktischen Zwängen von Budget und Vorlaufzeit in Einklang zu bringen.

Optimierung von technischen Zeichnungen und Ausschreibungen für CNC-Projekte?

Haben Sie schon einmal eine Anfrage gestellt und nur verwirrende Angebote oder völliges Schweigen erhalten? Unklare Zeichnungen und unvollständige Anfragen führen oft zu Verzögerungen und kostspieligen Fehlern, die Ihren gesamten Projektzeitplan gefährden.

Zur Optimierung Ihrer technischen Zeichnungen und Ausschreibungen gehört die Bereitstellung kristallklarer Abmessungen, Toleranzen, Materialspezifikationen und Oberflächenbeschaffenheiten. Diese Präzision erspart Ihrem Fertigungspartner das Rätselraten und gewährleistet, dass Sie pünktlich genaue Angebote und qualitativ hochwertige Teile erhalten, die die Grundlage für erfolgreiche CNC-Bearbeitungsdienstleistungen bilden.

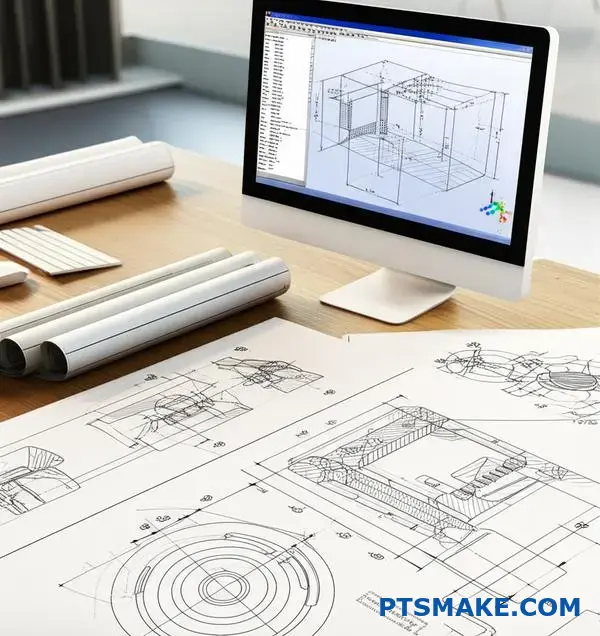

Die Blaupause für den Erfolg: Perfektionieren Sie Ihr technisches Zeichnen

Eine detaillierte technische Zeichnung ist das wichtigste Dokument, das Sie einem CNC-Bearbeitungsbetrieb zur Verfügung stellen können. Sie ist unsere Hauptquelle der Wahrheit. Während ein 3D-CAD-Modell für die Programmierung der Maschinen unerlässlich ist, enthält die 2D-Zeichnung die Feinheiten, die ein Modell allein nicht vermitteln kann - insbesondere Toleranzen, Oberflächen und funktionskritische Merkmale. Bei früheren Projekten bei PTSMAKE haben wir gesehen, wie eine gut vorbereitete Zeichnung die Angebotszeit um die Hälfte verkürzen und kostspielige Produktionsfehler verhindern kann.

Spezifikation kritischer Toleranzen

Nicht alle Abmessungen sind gleich. Einige Merkmale erfordern für den Zusammenbau oder die Funktion eine hohe Präzision, während andere geringere Toleranzen aufweisen können. Diese klar zu definieren ist entscheidend. Die Übertolerierung jedes Merkmals ist ein weit verbreiteter Fehler, der die Kosten und die Fertigungszeit erheblich in die Höhe treibt, ohne einen Mehrwert zu schaffen. Bestimmen Sie stattdessen, welche Merkmale kritisch sind, und wenden Sie enge Toleranzen nur dort an, wo es notwendig ist. Dies zeigt Ihrem Fertigungspartner, dass Sie die Konstruktionsabsicht verstanden haben, und hilft ihm, seine Qualitätskontrollbemühungen zu konzentrieren. Die Verwendung einer symbolischen Sprache wie Geometrische Bemaßung und Tolerierung5 ist der Industriestandard für die prägnante und unmissverständliche Vermittlung dieser komplexen Informationen.

Material und Oberflächenbeschaffenheit Beschreibungen

Seien Sie bei der Materialwahl eindeutig. Die Angabe "Aluminium" ist nicht ausreichend. Ist es 6061-T6, 7075-T6 oder 5052? Jedes Material hat andere Eigenschaften, Kosten und Bearbeitungsmerkmale. Dasselbe Maß an Detailgenauigkeit ist für die Oberflächenbeschaffenheit erforderlich. Eine Angabe wie "glatte Oberfläche" ist subjektiv. Verwenden Sie stattdessen quantitative Maße wie "Ra 1,6 μm" oder geben Sie einen bestimmten Nachbearbeitungsschritt an wie "Eloxieren Typ II, schwarz, MIL-A-8625F".

Diese Tabelle veranschaulicht, wie sich bestimmte Beschriftungen auf das endgültige Teil auswirken:

| Spezifikation | Vage Aufforderung | Callout löschen | Ergebnis |

|---|---|---|---|

| Material | Stahl | 4140 Legierter Stahl, vorgehärtet | Richtige Festigkeit und Härte |

| Oberfläche | Glatt | Ra 0,8 μm max | Erfüllt die Anforderungen an die funktionale Reibung |

| Beschichtung | Schwarze Beschichtung | Schwarzes Oxid, MIL-DTL-13924D | Gewährleistet die richtige Korrosionsbeständigkeit |

| Kante | Kanten brechen | Alle scharfen Kanten brechen, max. 0,2 mm | Sichere Handhabung und fachgerechte Montage |

Mit dieser Detailgenauigkeit werden alle Vermutungen ausgeräumt und sichergestellt, dass die gelieferten Teile genau Ihren Anforderungen entsprechen.

Zusammenstellung einer RFQ, die eine schnelle und genaue Antwort liefert

Sobald Ihre technische Zeichnung fertig ist, besteht der nächste Schritt darin, ein umfassendes Angebotspaket (RFQ) zusammenzustellen. Dieses Paket liefert den kommerziellen und logistischen Kontext, der in Ihrer Zeichnung fehlt. Eine gut organisierte Anfrage ermöglicht es uns, den vollen Umfang Ihres Projekts schnell zu erfassen und ein wettbewerbsfähiges Angebot für unsere cnc-bearbeitungsdienstleistungen. Es signalisiert, dass Sie ein seriöser und professioneller Partner sind, dem immer vorrangige Aufmerksamkeit geschenkt wird. Betrachten Sie die Anfrage als Anschreiben und die Zeichnung als Ihren Lebenslauf.

Wesentliche Bestandteile einer aussagekräftigen RFQ

Ein vollständiges RFQ-Paket minimiert die Hin- und Her-Kommunikation und beschleunigt den Angebotsprozess. Jedes Detail, das Sie uns zur Verfügung stellen, hilft uns, die Bearbeitungszeit, die Materialkosten und potenzielle Herausforderungen genauer vorherzusagen. Bei PTSMAKE hilft ein vollständiges Paket unserem Angebotsteam, einen detaillierten Kostenvoranschlag viel schneller zu erstellen.

Ihr RFQ sollte immer enthalten:

- 3D-CAD-Dateien: Native Dateien sind gut, aber neutrale Formate wie STEP oder IGES sind allgemein akzeptiert.

- Technische 2D-Zeichnungen: Eine PDF-Version für jedes 3D-Modell.

- Die Mengen: Geben Sie die Mengen an, für die Sie ein Angebot benötigen (z. B. 10, 50, 200 Stück). Auf diese Weise können wir den Produktionsumfang optimieren.

- Gewünschte Vorlaufzeit: Teilen Sie uns Ihr gewünschtes Lieferdatum mit, damit wir die Machbarkeit mit unserem Produktionsplan abgleichen können.

- Versandziel: Unerlässlich für die Berechnung von Logistikkosten und -fristen.

Vermeiden von RFQ-Fehlern

Wir sehen oft Anfragen, die einfache, vermeidbare Fehler enthalten, die zu erheblichen Verzögerungen führen. Wenn Sie Ihr Paket vor dem Versand noch einmal überprüfen, können Sie für einen reibungsloseren Ablauf sorgen. Hier sind einige häufige Fallstricke und wie Sie sie vermeiden können.

| Häufiger Fallstrick | Das Problem, das es schafft | Wie man sie vermeidet |

|---|---|---|

| Widersprüchliche Informationen | Die 2D-Zeichnung zeigt ein Ø10mm-Loch, aber das 3D-Modell hat Ø10,5mm. | Bestimmen Sie immer ein Dokument (in der Regel die 2D-Zeichnung) als die ultimative Quelle der Wahrheit. |

| Fehlende Mengen | Ohne Kenntnis des Produktionsvolumens können wir die Kosten pro Einheit nicht berechnen. | Geben Sie Mengenangaben an (z. B. 50, 100, 500), um die Preisstaffelung zu sehen. |

| Kein Liefertermin | Es ist unmöglich zu wissen, ob wir Ihren Zeitplan einhalten können, wenn er nicht angegeben ist. | Geben Sie einen Zieltermin für die Lieferung an, auch wenn dieser flexibel ist. |

| Vage Kontaktinformationen | Wenn wir eine Frage haben, wissen wir nicht, an wen wir uns wenden sollen, was alles verlangsamt. | Geben Sie den Namen, die E-Mail-Adresse und die Telefonnummer des technischen Hauptansprechpartners an. |

Ein wenig Sorgfalt kann hier viel bewirken. Es trägt dazu bei, von Anfang an eine Grundlage für eine klare Kommunikation mit Ihrem Fertigungspartner zu schaffen.

Eine sorgfältig vorbereitete technische Zeichnung und eine umfassende Anfrage sind keine bürokratischen Hürden, sondern Ihre stärksten Kommunikationsmittel. Sie überbrücken die Kluft zwischen Ihrer Konstruktionsabsicht und dem fertigen Teil. Indem Sie jedes Detail klar definieren - von den Abmessungen und Toleranzen bis hin zu den Materialien und Mengen - beseitigen Sie Unklarheiten, reduzieren Risiken und stärken Ihren Fertigungspartner. Diese Klarheit ist der Grundstein für präzise Angebote, pünktliche Lieferung und Teile, die genau so funktionieren, wie Sie es sich von professionellen CNC-Bearbeitungsdiensten vorgestellt haben.

Kostenfaktoren und Budgetierung für CNC-Bearbeitungsdienstleistungen.

Haben Sie schon einmal einen Kostenvoranschlag für eine CNC-Bearbeitung erhalten, der ganz anders ausfiel, als Sie erwartet hatten? Es kann frustrierend sein, wenn die Zahlen nicht mit Ihrem Budget übereinstimmen und Sie sich fragen, was falsch gelaufen ist.

Zu den wichtigsten Kostentreibern für CNC-Bearbeitungsdienstleistungen gehören die Materialauswahl, die Komplexität des Designs, die Toleranzanforderungen, das Produktionsvolumen und die erforderliche Nachbearbeitung. Das Verständnis dieser Elemente ist entscheidend für eine genaue Budgetierung und die Suche nach Möglichkeiten für erhebliche Kosteneinsparungen ohne Qualitätseinbußen.

Wenn ein Kostenvoranschlag für CNC-Bearbeitungsdienstleistungen auf Ihrem Schreibtisch landet, sind hinter der endgültigen Zahl mehrere Schlüsselfaktoren im Spiel. Ein klares Verständnis dieser Faktoren kann Ihre Herangehensweise an Ihr Projektbudget verändern.

Materialauswahl: Die Grundlage der Kosten

Das Rohmaterial ist oft die einfachste Kostenkomponente. Es geht nicht nur um den Preis pro Kilogramm, sondern auch um die Bearbeitbarkeit. Aluminium 6061 zum Beispiel ist relativ preiswert und lässt sich schnell bearbeiten, was die Kosten niedrig hält. Andererseits sind Materialien wie Titan oder PEEK teuer in der Anschaffung und viel schwieriger zu bearbeiten. Sie erfordern langsamere Schnittgeschwindigkeiten und verursachen einen höheren Werkzeugverschleiß, was die Bearbeitungszeit und die Gesamtkosten direkt erhöht. Die Eigenschaften des Materials, wie seine thermische Stabilität oder das Potenzial für Anisotropie6Außerdem können sie Herausforderungen mit sich bringen, die eine spezielle Handhabung erfordern und die Kosten in die Höhe treiben.

Teilkomplexität und Geometrie

Je komplexer die Geometrie Ihres Teils ist, desto teurer wird die Herstellung. Merkmale wie tiefe Taschen, dünne Wände und komplizierte Kurven erfordern eine anspruchsvollere Programmierung und längere Bearbeitungszyklen. Ein kritischer Faktor ist die Anzahl der erforderlichen Aufspannungen. Jedes Mal, wenn ein Teil aufgespannt, gedreht und neu aufgespannt werden muss, um auf eine andere Fläche zuzugreifen, bedeutet dies zusätzliche manuelle Arbeit und Maschinenstillstandszeiten. Ein Teil, das in einer einzigen Aufspannung bearbeitet werden kann, ist immer kostengünstiger als eines, das drei oder vier Aufspannungen erfordert.

Toleranzen und Oberflächengüte

Präzision hat ihren Preis. Standardtoleranzen (z. B. ±0,1 mm) sind relativ leicht zu erreichen. Wenn Ihr Entwurf jedoch extrem enge Toleranzen erfordert (z. B. ±0,01 mm), steigen die Kosten erheblich. Um eine solche Präzision zu erreichen, sind fortschrittlichere Maschinen, spezielle Schneidwerkzeuge und ein langsamerer, bedächtigerer Bearbeitungsprozess erforderlich. Außerdem ist eine strengere Qualitätskontrolle und -prüfung erforderlich, die häufig eine Überprüfung mit einer Koordinatenmessmaschine (KMG) beinhaltet. Das gleiche Prinzip gilt für die Anforderungen an die Oberflächengüte. Eine standardmäßig bearbeitete Oberfläche ist kostengünstig, aber das Erreichen eines spiegelnden oder hochspezifischen Ra-Wertes erfordert zusätzliche Schleif-, Polier- oder Läpparbeiten.

| Kostentreiber | Geringe Auswirkungen | Mittlere Auswirkungen | Hohe Wirkung |

|---|---|---|---|

| Material | Aluminium 6061, Acetal | Rostfreier Stahl 304, Baustahl | Titan, PEEK, Inconel |

| Komplexität | Einfacher Block mit Durchgangslöchern | Mehrere Gesichter, Taschen, Fäden | Dünne Wände, komplexe 3D-Konturen |

| Toleranzen | Standard (z. B. ±0,1 mm) | Dicht (z. B. ±0,025 mm) | Extrem eng (z. B. < ±0,01 mm) |

| Band | 1000+ Einheiten | 100-500 Einheiten | 1-10 Einheiten (Prototypen) |

Das Wissen um die Kostenfaktoren ist nur die halbe Miete. Der nächste Schritt besteht in der aktiven Umsetzung von Strategien zur Senkung dieser Kosten, ohne die wesentliche Funktion des Teils zu beeinträchtigen. An dieser Stelle wird die DFM-Mentalität (Design for Manufacturability) von unschätzbarem Wert.

Strategische Kostenreduzierung durch DFM

Die Anwendung von DFM-Prinzipien in der Konstruktionsphase ist der effektivste Weg, um Ihr Budget für CNC-Bearbeitungsdienstleistungen zu verwalten. Kleine Anpassungen können im Nachhinein zu erheblichen Einsparungen führen.

Teile konsolidieren und Funktionen standardisieren

Wenn möglich, sollten Sie prüfen, ob mehrere Komponenten in einer Baugruppe zu einem einzigen, konsolidierten Teil umgestaltet werden können. Dies kann zwar die Komplexität des Teils etwas erhöhen, aber der Arbeitsaufwand für die Montage, die Verbindungselemente und potenzielle Toleranzüberschneidungen entfallen, was zu niedrigeren Gesamtkosten führt. Darüber hinaus wird durch die Standardisierung von Merkmalen in Ihrem Design die Produktionszeit minimiert. Die Verwendung der gleichen Lochgröße im gesamten Teil bedeutet beispielsweise, dass die Maschine nicht für einen Werkzeugwechsel angehalten werden muss. Ähnlich verhält es sich bei der Konstruktion mit einem einheitlichen Eckenradius, so dass ein einziges Werkzeug einen größeren Teil der Arbeit effizient erledigen kann.

Toleranzen lockern, wo möglich

Prüfen Sie kritisch jede Toleranz auf Ihrer Zeichnung. Fragen Sie sich selbst: "Ist dieser Präzisionsgrad für die Funktion des Teils absolut notwendig?" Oft wenden Ingenieure pauschal eine enge Toleranz für ein ganzes Teil an, obwohl nur ein oder zwei Merkmale dies wirklich erfordern. Wenn Sie die Toleranzen für unkritische Merkmale lockern, können Sie die Bearbeitungsgeschwindigkeit erhöhen und die Wahrscheinlichkeit verringern, dass Teile bei der Prüfung zurückgewiesen werden, was Zeit und Geld spart.

Nutzung des Produktionsvolumens

Die Wirtschaftlichkeit der CNC-Bearbeitung wird stark von der Menge beeinflusst. Es ist ein klassischer Fall von Skaleneffekten.

Verständnis der Chargengröße

Ein erheblicher Teil der Kosten für jeden CNC-Auftrag entfällt auf die Ersteinrichtung. Dazu gehören die Programmierung der CAM-Software, die Vorbereitung der Maschine und die Herstellung von kundenspezifischen Spannvorrichtungen. Bei einem einzelnen Prototyp werden diese gesamten Einrichtungskosten auf ein Teil angewandt. Bei einer Serie von 100 Teilen werden dieselben Einrichtungskosten jedoch auf alle 100 Einheiten aufgeteilt, was den Preis pro Teil drastisch senkt. In unseren Projekten bei PTSMAKE haben wir festgestellt, dass die Kosten pro Stück um über 50% sinken, wenn wir von einer Serie von 10 Teilen auf eine Serie von 100 Teilen umsteigen. Berücksichtigen Sie bei der Planung Ihres Projekts auch den künftigen Bedarf. Die Bestellung einer geringfügig größeren Charge kann ein viel besseres Preis-Leistungs-Verhältnis bieten. Dies macht die On-Demand-Fertigung zu einem leistungsstarken Werkzeug sowohl für das Prototyping als auch für die effiziente Verwaltung kleiner Produktionsläufe.

Die effektive Budgetierung von CNC-Bearbeitungsdienstleistungen hängt vom Verständnis einiger zentraler Kostenfaktoren ab: Material, Komplexität, Toleranzen und Volumen. Einfache, aber wirkungsvolle Konstruktionsentscheidungen, wie die Standardisierung von Merkmalen und die Lockerung unkritischer Toleranzen, können zu erheblichen Einsparungen führen. Durch die Anwendung der Design-for-Manufacturability-Methode und die strategische Planung Ihrer Losgrößen können Sie ein perfektes Gleichgewicht zwischen der Erzielung qualitativ hochwertiger Ergebnisse und der Einhaltung Ihres Projektbudgets herstellen und sicherstellen, dass Ihre Designabsicht ohne unnötige Kosten umgesetzt wird.

Vorlaufzeitmanagement und Produktionsskalierbarkeit?

Wurden Ihre Projekte schon einmal durch unerwartete Verzögerungen bei der Lieferung von Teilen entgleisen gelassen? Fühlt sich der Sprung von einem einzelnen Prototyp zur Serienproduktion wie ein großer, riskanter Sprung an?

Ein effektives Vorlaufzeitmanagement wird durch digitale Angebotserstellung, schnelles Prototyping und optimierte Lieferantennetzwerke erreicht. Echte Produktionsskalierbarkeit entsteht durch die Wahl eines CNC-Bearbeitungsdienstleisters mit einer flexiblen Fertigungsplattform und bewährten Kapazitäten für kleine und große Serien, die einen reibungslosen Übergang vom Konzept zum Markt gewährleisten.

In der CNC-Bearbeitung ist Zeit eine kritische Ressource. Jeder Tag, der im Fertigungszyklus eingespart wird, ist ein Tag, der einen Marktvorteil bringt. Bei der Minimierung der Vorlaufzeit geht es nicht nur darum, Teile schneller zu bekommen, sondern auch darum, den gesamten Lebenszyklus Ihrer Produktentwicklung zu beschleunigen. Auf der Grundlage unserer Arbeit mit den Kunden von PTSMAKE haben wir Schlüsselstrategien identifiziert, die die Zeit vom Entwurf bis zur Auslieferung konsequent verkürzen.

Digitale Angebotserstellung und Automatisierung

Der herkömmliche Prozess der Angebotserstellung, der mit Hin- und Her-E-Mails und manuellen Überprüfungen verbunden ist, stellt einen großen Engpass dar. Moderne CNC-Bearbeitungsdienstleistungen nutzen Sie digitale Angebotsplattformen. Sie können Ihre CAD-Datei hochladen, Materialien und Oberflächen angeben und erhalten ein Angebot, oft mit DFM-Feedback (Design for Manufacturability), innerhalb von Stunden oder sogar Minuten. Diese unmittelbare Rückmeldung ermöglicht es Ihrem Konstruktionsteam, notwendige Konstruktionsanpassungen schnell vorzunehmen und so kostspielige Verzögerungen zu vermeiden. Die Beschaffung wird so von einem wochenlangen Wartespiel zu einer schnellen, datengesteuerten Entscheidung.

Die Kraft des Rapid Prototyping

Es ist von unschätzbarem Wert, schnell ein physisches Teil in der Hand zu haben. Das Rapid Prototyping ermöglicht es Ihnen, Form, Passform und Funktion bereits in einem frühen Stadium des Designprozesses zu testen. Ein Lieferant, der innerhalb weniger Tage einen originalgetreuen Prototyp liefern kann, verschafft Ihnen einen erheblichen Vorteil. Diese Geschwindigkeit ermöglicht ein iteratives Design, bei dem Sie Ihr Produkt auf der Grundlage von Praxistests und nicht nur von Simulationen verfeinern können. Dieser Ansatz verringert das Risiko, einen kritischen Designfehler zu entdecken, nachdem Sie bereits in teure Werkzeuge für die Massenproduktion investiert haben. Eine ähnliche Philosophie wie Heijunka7 kann hier eingesetzt werden, um den Arbeitsablauf zu vereinfachen, indem potenzielle Probleme in kleinen, überschaubaren Stapeln angegangen werden.

Optimieren Sie Ihr Lieferantennetzwerk

Sich für alles auf einen einzigen Anbieter zu verlassen, kann riskant sein. Eine belastbarere Strategie ist die Zusammenarbeit mit einem Anbieter, der über ein gut verwaltetes und optimiertes Netz verfügt. Das bedeutet nicht, dass Sie mit mehreren Kontakten jonglieren müssen. Stattdessen fungiert Ihr Hauptpartner als einziger Ansprechpartner und nutzt sein Netzwerk, um Kapazitäten zu verwalten, auf spezielle Fähigkeiten zuzugreifen und Risiken zu mindern. Wenn eine Anlage ausgelastet ist, kann die Arbeit nahtlos auf eine andere verlagert werden, ohne dass Ihr Lieferplan beeinträchtigt wird.

| Strategie | Traditioneller Ansatz | Optimierter Ansatz |

|---|---|---|

| Zitat | Manuelle Überprüfung, Bearbeitungszeit 2-5 Tage | Automatisierte Plattform, sofortiges oder taggleiches Angebot |

| Prototyping | Lange Rüstzeiten, langsame Lieferung | Dedizierte Rapid-Prototyping-Linien, 1-5 Tage Lieferzeit |

| Kapazität | Einzelne Anlage, feste Kapazität | Geprüftes Lieferantennetz, flexible Kapazitäten |

| Risiko | Hohes Risiko eines Ein-Punkt-Versagens | Geringes Risiko durch dezentrale Fertigung |

Dieser vernetzte Ansatz bietet die nötige Flexibilität und Zuverlässigkeit, um Projekte auch bei unerwarteten Herausforderungen auf Kurs zu halten.

Während die Geschwindigkeit beim Prototyping entscheidend ist, entscheidet die Skalierbarkeit über Ihren langfristigen Erfolg. Ein Partner, der einen perfekten Prototyp herstellen kann, verfügt möglicherweise nicht über die Infrastruktur, die Prozesse oder die Kapazität, um zehntausend Einheiten mit der gleichen Qualität und Konsistenz herzustellen. Die Bewertung der Skalierbarkeit eines Anbieters ist ein entscheidender Schritt bei der Auswahl des Lieferanten, um sicherzustellen, dass er mit Ihnen vom ersten Teil bis zur Serienproduktion wachsen kann.

Bewertung der Skalierbarkeit eines Anbieters

Wie kann man feststellen, ob ein Anbieter wirklich skalierbar ist? Es geht darum, die richtigen Fragen zu stellen und nach konkreten Beweisen zu suchen. Gehen Sie über das Marketingmaterial hinaus und untersuchen Sie die operativen Fähigkeiten des Anbieters. In früheren Projekten haben wir unsere Kunden durch diesen Bewertungsprozess geführt, indem wir uns auf einige Schlüsselbereiche konzentriert haben.

Schlüsselfragen zur Bewertung der Skalierbarkeit:

- Maschinenkapazität und Redundanz: Wie viele Maschinen haben Sie? Wie hoch ist Ihre derzeitige Auslastung? Verfügen Sie über redundante Anlagen, um zu verhindern, dass Ausfallzeiten die Produktion zum Erliegen bringen? Ein skalierbarer Partner hat in einen robusten Fuhrpark mit gut gewarteten Maschinen investiert.

- Qualitätskontrolle in großem Maßstab: Wie verändert sich Ihr Qualitätssicherungsprozess von einem 10-Stück-Lauf zu einem 10.000-Stück-Lauf? Achten Sie auf dokumentierte Prozesse, statistische Prozesskontrolle (SPC) und automatisierte Prüfmöglichkeiten. Qualität kann kein nachträglicher Gedanke sein; sie muss in den Produktionsablauf integriert werden.

- Materialbeschaffung und Lieferkette: Wie verwalten Sie Ihren Rohstoffbestand für Großaufträge? Haben Sie Beziehungen zu mehreren Materiallieferanten aufgebaut, um Engpässe zu vermeiden? Eine starke Lieferkette ist das Rückgrat einer skalierbaren Fertigung.

Die Vorteile von flexiblen Fertigungsplattformen

Eine flexible Fertigungsplattform ist darauf ausgelegt, sich effizient an wechselnde Anforderungen anzupassen. Hier können moderne CNC-Bearbeitungsdienste wirklich glänzen. Diese Systeme nutzen standardisierte Werkzeuge, automatisierte Arbeitsabläufe und eine datengesteuerte Planung, um mit minimaler Einrichtungszeit zwischen verschiedenen Aufträgen zu wechseln. Diese Agilität bietet enorme Vorteile.

| Merkmal | Prototyping-Phase | Produktionsphase |

|---|---|---|

| Band | 1 - 100+ Einheiten | 1.000 - 100.000+ Einheiten |

| Vorlaufzeit | Tage | Wochen |

| Kosten pro Einheit | Höher | Geringer (aufgrund von Skaleneffekten) |

| Prozess-Fokus | Geschwindigkeit und Design-Iteration | Konsistenz, Effizienz und Kostenkontrolle |

Ein Anbieter mit dieser Flexibilität, wie wir von PTSMAKE, kann für Ihre Prototypen dieselben Qualitätsstandards und Kernprozesse anwenden wie für Ihre Produktionsläufe. Dies schafft einen nahtlosen Übergang. Die bei der Prototypenherstellung gewonnenen Erkenntnisse lassen sich direkt auf die Massenproduktion übertragen, so dass die Notwendigkeit entfällt, einen neuen Lieferanten zu qualifizieren und bei Null zu beginnen. Diese Kontinuität spart Zeit, verringert das Risiko und stellt sicher, dass die von Ihnen spezifizierten Teile auch die Teile sind, die Sie erhalten - jedes Mal.

Um erfolgreich zu sein, müssen Sie sowohl Geschwindigkeit als auch Umfang beherrschen. Ein effizientes Vorlaufzeitmanagement, das durch digitale Tools und intelligente Lieferantenstrategien vorangetrieben wird, beschleunigt Ihren Entwicklungszyklus. Gleichzeitig erfordert echte Skalierbarkeit einen Fertigungspartner, der über die bewährten Kapazitäten, robusten Qualitätssysteme und flexiblen Plattformen verfügt, um Ihr Projekt nahtlos von einem einzelnen Prototyp in die Serienproduktion zu überführen. Die Wahl des richtigen Partners für CNC-Bearbeitungsdienstleistungen ist von entscheidender Bedeutung, um diesen gesamten Lebenszyklus effektiv zu bewältigen und Ihr Produkt erfolgreich auf den Markt zu bringen.

Integration der CNC-Bearbeitung mit anderen Fertigungstechnologien?

Haben Sie schon einmal ein Teil entworfen, das zu komplex für eine herkömmliche Bearbeitung war, aber der 3D-Druck allein konnte die erforderliche Präzision oder Oberflächengüte nicht liefern? Diese häufige Herausforderung kann Innovationen ausbremsen.

Die Integration von CNC-Bearbeitung mit Technologien wie der additiven Fertigung schafft einen leistungsstarken Hybridansatz. Diese Methode kombiniert die Designfreiheit des 3D-Drucks mit der Präzision der CNC-Bearbeitung und ermöglicht die Herstellung hochkomplexer, präziser Teile, die früher unmöglich zu fertigen waren.

CNC-Bearbeitung und additive Fertigung (3D-Druck) werden oft als konkurrierende Technologien angesehen. Die eine ist subtraktiv, d. h. sie trägt das Material ab, während die andere additiv ist, d. h. sie baut das Material Schicht für Schicht auf. Der wirkliche Durchbruch kommt jedoch, wenn wir aufhören, sie als Konkurrenten zu sehen, und beginnen, sie als Partner zu nutzen. Diese Kombination, oft als hybride Fertigung bezeichnet, nutzt das Beste aus beiden Welten.

Die Kern-Synergie: Additive Freiheit trifft auf subtraktive Präzision

Die additive Fertigung eignet sich hervorragend für die Herstellung unglaublich komplexer Innengeometrien, leichter Gitterstrukturen und konsolidierter Teile, die aus einem einzigen Block unmöglich zu fertigen wären. Man denke nur an die internen Kühlkanäle in einem Formeinsatz oder ein individuelles medizinisches Implantat mit poröser Oberfläche. Allerdings weisen 3D-gedruckte Teile oft nicht die engen Toleranzen und glatten Oberflächen auf, die für Hochleistungsanwendungen erforderlich sind.

Hier ist unser Fachwissen in cnc-bearbeitungsdienstleistungen wesentlich wird. Nachdem ein Teil in 3D gedruckt wurde, verwenden wir CNC-Bearbeitung, um kritische Merkmale fertigzustellen.

- Passende Oberflächen: Wir bearbeiten flache und präzise Oberflächen, wo das Teil mit anderen Komponenten verbunden werden muss.

- Löcher und Gewinde: Wir bohren, schneiden und reiben Löcher nach genauen Vorgaben.

- Lagerhalterungen: Wir bearbeiten kritische Durchmesser, um eine perfekte Passform für Lager und andere bewegliche Teile zu gewährleisten.

Dieser zweistufige Prozess ermöglicht eine beispiellose Designfreiheit, ohne die mechanische Präzision zu beeinträchtigen.

Warum Technologien kombinieren?

Bei der Kombination dieser Methoden geht es nicht nur um die Herstellung schwieriger Teile, sondern um die Herstellung besserer Teile. Bei PTSMAKE haben wir Kunden durch diesen Prozess geführt, um Ergebnisse zu erzielen, die mit einer einzelnen Technologie nicht zu erreichen wären. Die Vorteile sind klar und messbar. Der Prozess der Gezielte Energieabscheidung8 ist ein hervorragendes Beispiel dafür, wie Material hinzugefügt und dann in einer einzigen Aufspannung bearbeitet werden kann.

| Merkmal | Nur Zusatzstoffe | Nur CNC | Hybrider Ansatz |

|---|---|---|---|

| Geometrische Komplexität | Sehr hoch | Begrenzt | Sehr hoch |

| Interne Merkmale | Ausgezeichnet | Sehr begrenzt | Ausgezeichnet |

| Toleranzkontrolle | Mäßig | Ausgezeichnet | Ausgezeichnet |

| Oberflächenbehandlung | Angemessen bis gut | Ausgezeichnet | Ausgezeichnet |

| Materialabfälle | Niedrig | Hoch | Niedrig |

Dieser Ansatz ermöglicht es uns, Komponenten zu produzieren, die leichter, stärker und effizienter sind als ihre traditionell hergestellten Gegenstücke.

Die praktischen Anwendungen der hybriden Fertigung verändern bereits einige der anspruchsvollsten Branchen der Welt. Durch die strategische Kombination von additiven Verfahren mit Präzisions cnc-bearbeitungsdienstleistungenkönnen wir neue Leistungs- und Funktionsniveaus erschließen. Dies ist nicht nur ein theoretisches Konzept, sondern eine praktische Lösung, die wir für unsere Kunden umsetzen, um reale technische Herausforderungen zu lösen.

Praktische Anwendungen in kritischen Branchen

Die Vorteile eines hybriden Ansatzes zeigen sich am deutlichsten in Bereichen, in denen Leistung und individuelle Anpassung nicht verhandelbar sind.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt kommt es auf jedes Gramm Gewicht an. Die Hybridfertigung ermöglicht es den Ingenieuren, Bauteile wie Turbinenschaufeln und Strukturhalterungen mit optimierten, organischen Formen und internen Gitterstrukturen zu entwerfen. Diese Teile werden aus Hochleistungsmetallen wie Titan oder Inconel nahezu endkonturnah in 3D gedruckt. Anschließend werden die kritischen Schaufeloberflächen und Befestigungspunkte durch 5-Achsen-CNC-Bearbeitung nachbearbeitet, um sicherzustellen, dass sie den strengen Toleranzen der Luft- und Raumfahrt entsprechen. Das Ergebnis sind leichtere, stabilere und treibstoffeffizientere Flugzeuge.

Medizinische Geräte

Der medizinische Bereich profitiert in hohem Maße von der Individualisierung von Teilen. Ein Chirurg benötigt vielleicht ein spezielles orthopädisches Implantat, das perfekt auf die Anatomie eines Patienten abgestimmt ist. Mit einem Hybridverfahren kann ein individuelles Titanimplantat mit einer porösen Oberflächenstruktur, die die Knochenintegration (Osseointegration) fördert, 3D-gedruckt werden. Anschließend bearbeiten wir bei PTSMAKE die Gelenkflächen und Verbindungspunkte CNC-gesteuert, um eine einwandfreie Passform und reibungslose Artikulation zu gewährleisten und so die Ergebnisse für den Patienten zu verbessern.

Wesentliche Nachbearbeitung für Hybridteile

Die Herstellung des Teils ist nur die halbe Miete. Die Nachbearbeitung ist eine entscheidende Phase, die sicherstellt, dass das endgültige Bauteil alle Funktions- und Qualitätsanforderungen erfüllt.

ist ein wichtiger Teil davon, aber oft sind weitere Schritte notwendig.

| Nachbearbeitungsschritt | Zweck | Auswirkungen auf den endgültigen Teil |

|---|---|---|

| Wärmebehandlung | Entlastung der inneren Spannungen beim Druck, Verbesserung der Materialeigenschaften. | Erhöht die Festigkeit und Haltbarkeit. |

| CNC-Bearbeitung | Erzielen Sie enge Toleranzen und feine Oberflächengüten bei kritischen Merkmalen. | Gewährleistet die richtige Passform und Funktion. |

| Polieren der Oberfläche | Verbessern Sie die Oberflächenglätte über die Bearbeitungsmöglichkeiten hinaus. | Verringert die Reibung und verbessert die Ästhetik. |

| Beschichtung (z. B. PVD) | Hinzufügen von Verschleißfestigkeit, Biokompatibilität oder anderen Oberflächeneigenschaften. | Erhöht die Leistung und Lebensdauer. |

Jeder Schritt wird auf der Grundlage der endgültigen Anwendung des Teils sorgfältig geplant. Bei unseren bisherigen Projekten war dieser integrierte Arbeitsablauf der Schlüssel, um ein innovatives Design in ein zuverlässiges, leistungsstarkes Produkt zu verwandeln.

Zusammenfassend lässt sich sagen, dass die Integration der CNC-Bearbeitung mit anderen Technologien, insbesondere der additiven Fertigung, keinen Kompromiss, sondern eine leistungsstarke Synergie darstellt. Dieser hybride Ansatz überwindet die Grenzen jeder einzelnen Methode. Er ermöglicht die Herstellung von Teilen mit großer geometrischer Freiheit und komplexen inneren Merkmalen, während unsere Präzision cnc-bearbeitungsdienstleistungen gewährleisten, dass alle kritischen Oberflächen und Abmessungen die engsten Toleranzen einhalten. Dies eröffnet neue Möglichkeiten für Innovationen, insbesondere in anspruchsvollen Bereichen wie der Luft- und Raumfahrt und der Medizintechnik.

Wichtige Überlegungen für Konstruktionsingenieure, die CNC-Bearbeitungsdienstleistungen in Anspruch nehmen.

Haben Sie sich schon einmal gefragt, warum ein Teil, das im CAD perfekt aussieht, in der Fertigung Kopfschmerzen bereitet? Hatten Sie schon unerwartete Kosten oder Verzögerungen aufgrund eines kleinen Konstruktionsfehlers, der sich zu einem großen Produktionsproblem auswuchs?

Der Schlüssel liegt in der Balance zwischen Designabsicht und Herstellbarkeit. Dazu gehört eine klare Kommunikation mit Ihrem CNC-Bearbeitungsdienstleister, die Festlegung nur der notwendigen kritischen Merkmale und die Vorwegnahme von Produktionseinschränkungen bereits in der Entwurfsphase, um optimale Kosten, Qualität und Geschwindigkeit zu erreichen.

Wie Sie mit Ihrem CNC-Dienstleister zusammenarbeiten

Bei einer effektiven Zusammenarbeit geht es nicht nur darum, eine CAD-Datei zu senden und auf ein Angebot zu warten. Es ist eine wechselseitige Straße, die lange vor dem Einschalten einer Maschine beginnt. Nach unserer Erfahrung bei PTSMAKE beginnen die erfolgreichsten Projekte mit einem Gespräch.

Vorentwurfsberatung

Bevor Sie Ihren Entwurf fertig stellen, sollten Sie mit Ihrem Fertigungspartner sprechen. Ein kurzes Gespräch kann Ihnen später wochenlange Umkonstruktionen ersparen. Teilen Sie Ihre Projektziele mit, einschließlich der Funktion des Teils, der zugehörigen Komponenten und der erwarteten Belastungen. Dieser Kontext hilft den Maschinenbauern zu verstehen, welche Merkmale wirklich kritisch sind und wo sie DFM-Verbesserungen (Design for Manufacturability) vorschlagen können. Sie könnten zum Beispiel einen anderen Werkstoff empfehlen, der eine ähnliche Leistung zu niedrigeren Kosten bietet oder leichter zu bearbeiten ist.

Bereitstellung klarer und vollständiger technischer Zeichnungen

Ihr CAD-Modell zeigt die Geometrie, aber die technische Zeichnung erzählt die ganze Geschichte. Sie ist das wichtigste Kommunikationsmittel für unsere Zerspanungsmechaniker. Eine gut dokumentierte Zeichnung ist für jede professionelle CNC-Bearbeitung unerlässlich.

Hier sind die wichtigsten Punkte, die Sie beachten sollten:

- Kritische Abmessungen und Toleranzen: Wenden Sie enge Toleranzen nur an, wenn es unbedingt notwendig ist. Übertoleranz ist einer der größten Treiber für unnötige Kosten.

- Material und Ausführung Spezifikationen: Geben Sie den Materialtyp (z. B. Aluminium 6061-T6), alle erforderlichen Wärmebehandlungen und die gewünschte Oberflächengüte (z. B. Ra 1,6 μm) deutlich an.

- GD&T Beschreibungen: Verwenden Sie die geometrische Bemaßung und Tolerierung, um funktionale Anforderungen wie Ebenheit, Rechtwinkligkeit und Position zu definieren. Dies ist präziser als einfache lineare Toleranzen. Festlegen einer klaren datum9 Bezugsrahmen ist die Grundlage für alle GD&T.

Ein häufiger Fallstrick ist die Zweideutigkeit. Zum Beispiel ist die einfache Angabe "alle Kanten entgraten" vage. Die Angabe "alle scharfen Kanten maximal 0,2 mm brechen" ist eine klare, umsetzbare Anweisung.

| Anmerkung Typ | Beispiel | Zweck |

|---|---|---|

| Toleranz | 10,00 ±0,05 mm | Legt den zulässigen Bereich für eine Dimension fest. |

| Oberflächenbehandlung | Ra 1,6 μm | Gibt die durchschnittliche Rauhigkeit einer Oberfläche an. |

| GD&T | ⌖|ø0.1(M)|A|B(M) | Steuert die Position eines Merkmals relativ zu Bezugspunkten. |

| Material Spezifikation | AL 6061-T6 | Gibt den genauen Rohstoff an, der verwendet werden soll. |

Gute Kommunikation macht aus einem einfachen Lieferanten einen wertvollen Produktionspartner.

Ausgleich zwischen Designabsicht und praktischer Herstellbarkeit

Als Konstrukteur ist es Ihr oberstes Ziel, ein Teil zu schaffen, das seine Funktion perfekt erfüllt. Der eleganteste Entwurf ist jedoch nutzlos, wenn er nicht effizient und kostengünstig hergestellt werden kann. Hier kommt die Kunst ins Spiel, Ideale und Realität in Einklang zu bringen.

Verstehen von Fertigungseinschränkungen

Jedes Fertigungsverfahren hat seine Grenzen. Bei der CNC-Bearbeitung werden diese Einschränkungen durch den Werkzeugzugang, die Werkzeuggröße, die Materialeigenschaften und die Maschinenfähigkeiten bestimmt.

- Zugang zum Werkzeug: Kann ein Schneidwerkzeug alle zu bearbeitenden Flächen erreichen? Tiefe Taschen mit kleinen Öffnungen sind eine klassische Herausforderung.

- Innenecken: Alle Innenecken haben einen Radius, den das Schneidwerkzeug hinterlässt. Die Entwicklung eines bestimmten Standardradius (z. B. 3 mm) ist viel billiger als die Forderung nach einer scharfen Ecke, die einen sekundären Prozess wie das Erodieren erfordert.

- Wanddicke: Sehr dünne Wandstärken können schwierig zu bearbeiten sein, ohne dass es zu Verformungen oder Vibrationen kommt, insbesondere bei Metallen. Eine gute Faustregel ist es, die Wandstärke bei Metallen möglichst über 0,8 mm und bei Kunststoffen über 1,5 mm zu halten.

Bei einem früheren Projekt mit einem Kunden aus der Roboterindustrie hatte der ursprüngliche Entwurf mehrere tiefe, schmale Kanäle mit scharfen Innenecken. Dies war zwar theoretisch perfekt, hätte aber spezielle Werkzeuge und extrem lange Zykluszeiten erfordert. In Zusammenarbeit mit dem Kunden schlugen wir vor, die Kanäle leicht zu verbreitern und einen kleinen Eckenradius hinzuzufügen. Diese geringfügige Änderung, die keine Auswirkungen auf die Funktion des Teils hatte, senkte die Bearbeitungskosten um fast 40%.

Nutzung des Fachwissens der Anbieter

Ihr CNC-Bearbeitungsdienstleistungen Der Anbieter verfügt über ein umfangreiches praktisches Wissen. Sie wissen, wie sich Konstruktionsmerkmale auf die Maschinenzeit, den Werkzeugverschleiß und letztlich auf die Kosten auswirken. Scheuen Sie sich nicht, sie in der Entwurfsphase um ihren Beitrag zu bitten.

| Wahl des Designs | Kostengünstigere Alternative | Grund für die Einsparungen |

|---|---|---|

| Scharfe Innenecke | Radius hinzufügen | Eliminiert die Notwendigkeit von Nachbearbeitungen (EDM). |

| Sehr enge Toleranzen | Lösen nach Standard | Reduziert die Maschinenzeit, die Inspektion und die Ausschussrate. |

| Komplex, Einzelteil | Konstruktion als mehrteilige Baugruppe | Kann die Bearbeitung vereinfachen und den Materialabfall reduzieren. |

| Nicht-Standard-Lochgröße | Standardbohrergröße verwenden | Vermeidet die Kosten für kundenspezifische Werkzeuge. |

Betrachten Sie das DFM-Feedback nicht als Kritik an Ihrem Entwurf, sondern als gemeinsame Anstrengung, um das gleiche funktionale Ziel auf effizientere Weise zu erreichen. Dieser partnerschaftliche Ansatz gewährleistet, dass Sie das bestmögliche Teil zum bestmöglichen Preis erhalten.

Um die besten Ergebnisse mit CNC-Bearbeitungsdienstleistungen zu erzielen, müssen sich Konstrukteure auf eine frühzeitige und klare Zusammenarbeit konzentrieren. Dazu gehört, dass Sie Ihre Designabsichten mit Ihrem Dienstleister besprechen, bevor Sie die Pläne fertigstellen, eindeutige technische Zeichnungen bereitstellen und nur die wichtigsten Merkmale spezifizieren. Entscheidend ist, dass Sie Ihre Designvorstellungen mit den praktischen Fertigungseinschränkungen, wie z. B. Werkzeugzugang und Wandstärke, in Einklang bringen. Die Nutzung des DFM-Fachwissens Ihres Anbieters beeinträchtigt Ihr Design nicht, sondern optimiert es für eine kostengünstige und effiziente Produktion.

Bringen Sie Ihre CNC-Bearbeitungsprojekte mit PTSMAKE weiter

Entdecken Sie, warum Spitzeningenieure und Beschaffungsmanager PTSMAKE für Präzision vertrauen cnc-bearbeitungsdienstleistungen-vom Prototypen bis zur Großserienproduktion. Sind Sie bereit, die Qualität Ihrer Teile zu verbessern, die Durchlaufzeit zu optimieren und die Zuverlässigkeit zu gewährleisten? Senden Sie uns jetzt Ihre Anfrage und erleben Sie unsere fachkundige Unterstützung aus erster Hand!

Erfahren Sie mehr darüber, wie die Wissenschaft des Messens dafür sorgt, dass Ihre Teile exakte Spezifikationen erfüllen. ↩

Erfahren Sie mehr über die Grundprinzipien des Messens, die Präzision in allen Fertigungsprozessen gewährleisten. ↩

Erfahren Sie in unserem Expertenleitfaden, wie die Richtungseigenschaften eines Werkstoffs seine Bearbeitbarkeit und die Integrität des fertigen Teils beeinflussen können. ↩

Erfahren Sie, wie diese Richtungseigenschaft das Materialverhalten und Ihre Konstruktionsentscheidungen beeinflusst. ↩

Klicken Sie hier, um diese symbolische Sprache zu verstehen, die auf Zeichnungen verwendet wird, um die Teilegeometrie und ihre zulässigen Abweichungen zu definieren. ↩

Erfahren Sie, wie diese Materialeigenschaft unerwartete Auswirkungen auf die Bearbeitungsergebnisse haben kann und wie Sie sie bei der Konstruktion berücksichtigen können. ↩

Erfahren Sie, wie Sie mit dieser Technik der Produktionssteuerung den Ausschuss reduzieren und die Vorhersagbarkeit der Produktion verbessern können. ↩

Erfahren Sie mehr über dieses fortschrittliche hybride Fertigungsverfahren zur Herstellung und Reparatur von Metallteilen. ↩

Erfahren Sie, wie die korrekte Definition von Bezugspunkten die Konsistenz von Teilen verbessern und Mehrdeutigkeiten in Ihren technischen Zeichnungen reduzieren kann. ↩