Ihre Präzisionskomponenten müssen über Jahre hinweg einwandfrei funktionieren, aber Standardoberflächen versagen oft, wenn sie Korrosion, Verschleiß oder elektrischen Störungen ausgesetzt sind. Dies führt zu kostspieligem Austausch von Teilen, Systemausfällen und unzufriedenen Kunden, die Zuverlässigkeit erwarten.

Die Vergoldung bietet eine hervorragende Korrosionsbeständigkeit, eine ausgezeichnete elektrische Leitfähigkeit und eine lange Lebensdauer für Präzisionskomponenten. Sie bietet die zuverlässigste Oberflächenbeschichtung für kritische Anwendungen in der Luft- und Raumfahrt, Medizintechnik, Elektronik und Robotik, bei denen die Leistung nicht beeinträchtigt werden darf.

Ich zeige Ihnen alles, was Sie über die Goldbeschichtung in der Präzisionsfertigung wissen müssen. Sie lernen optimale Schichtdickenspezifikationen, Anforderungen an die Materialkompatibilität, Kostenanalysemethoden und die Einhaltung von Industriestandards kennen, die sicherstellen, dass Ihre Komponenten genau so funktionieren wie geplant.

Warum Vergoldung das Geheimnis langfristiger Leistung ist

Wenn wir über Gold sprechen, denken wir oft an Luxus. Aber in der Präzisionsfertigung geht es bei der Vergoldung vor allem um Leistung. Es ist eine entscheidende Oberfläche für Komponenten, die jahrelang einwandfrei funktionieren müssen.

Das Geheimnis liegt in zwei entscheidenden Vorteilen der Goldbeschichtung.

Unübertroffene Korrosionsbeständigkeit

Gold ist außergewöhnlich reaktionslos. Diese Eigenschaft schafft eine dauerhafte Barriere gegen Oxidation und Korrosion durch Umwelteinflüsse. Die Komponenten halten länger, selbst unter rauen Bedingungen.

Hervorragende elektrische Leitfähigkeit

In der Elektronik ist eine gleichbleibende Signalintegrität von entscheidender Bedeutung. Die Vergoldung bietet eine stabile und zuverlässige Oberfläche für elektrische Verbindungen und verhindert so Signalverluste im Laufe der Zeit.

| Material der Beschichtung | Korrosionsbeständigkeit | Elektrische Leitfähigkeit |

|---|---|---|

| Gold (Au) | Ausgezeichnet | Ausgezeichnet |

| Nickel (Ni) | Gut | Mäßig |

| Zinn (Sn) | Mäßig | Gut |

Die langfristigen Leistungsvorteile von Goldbeschichtungen sind auf seine grundlegenden chemischen Eigenschaften zurückzuführen. Gold ist ein Edelmetall, das heißt, es ist sehr widerstandsfähig gegen chemische Einwirkungen, Korrosion und Oxidation. Diese Inertheit ist ein wesentlicher Vorteil gegenüber anderen Materialien.

Die Wissenschaft der Langlebigkeit

Im Gegensatz zu Metallen, die eine Oxidschicht bilden, bleibt Gold rein und makellos. Dies verhindert den allmählichen Verfall, der viele Komponenten plagt. Wir von PTSMAKE empfehlen es häufig für Teile, die Feuchtigkeit oder korrosiven Substanzen ausgesetzt sind. So bleibt die Integrität des Bauteils erhalten.

Dies ist besonders wichtig bei empfindlichen elektronischen und medizinischen Geräten. Eine stabile, saubere Verbindungsfläche ist nicht verhandelbar. Der Prozess der elektrolytische Abscheidung1 sorgt dafür, dass eine gleichmäßige und dauerhafte Goldschicht aufgetragen wird.

Warum Leitfähigkeit auf lange Sicht wichtig ist

Andere Metalle sind zwar leitfähig, können aber mit der Zeit anlaufen. Dieses Anlaufen erhöht den elektrischen Widerstand, was zu Leistungsproblemen oder sogar Ausfällen führt. Die Vergoldung kommt den Bauteilen zugute, da sie den Kontaktwiderstand über den gesamten Lebenszyklus des Produkts niedrig hält. Diese Zuverlässigkeit ist der Grund dafür, dass es sich bei hochwertigen Steckern und Kontakten um einen Standard handelt.

| Anwendungsumgebung | Hauptvorteil der Goldbeschichtung | Auswirkungen auf die Leistung |

|---|---|---|

| Hohe Luftfeuchtigkeit | Verhindert Feuchtigkeitsschäden | Gewährleistet konsistenten Betrieb |

| Marine / Salzige Luft | Widersteht Salzkorrosion | Verlängert die Lebensdauer der Komponenten |

| Hochfrequenzelektronik | Erhält die Signalintegrität | Reduziert Datenverlust und Fehler |

Die Vergoldung bietet durch ihre doppelten Vorteile eine unübertroffene Langzeitleistung. Sie bietet eine hervorragende Barriere gegen Korrosion und gewährleistet eine stabile, zuverlässige elektrische Leitfähigkeit. Diese Eigenschaften machen sie zu einer unverzichtbaren Oberfläche für kritische Komponenten, bei denen ein Ausfall nicht in Frage kommt.

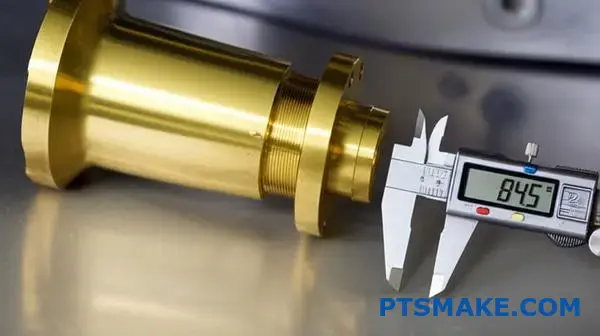

Kritische Toleranzen: Wie sich die Vergoldung auf die Maßgenauigkeit auswirkt

Wenn es um CNC-gefertigte Teile geht, ist Präzision das A und O. Ein paar Mikrometer können den Unterschied ausmachen. Die Goldbeschichtung fügt dieser Gleichung eine neue Ebene hinzu.

Es handelt sich nicht nur um eine Beschichtung, sondern um zusätzliches Material. Dieses Material wirkt sich direkt auf die endgültigen Abmessungen Ihres Teils aus.

Der Einfluss der Schichtdicke

Selbst eine dünne Goldschicht verändert die Größe eines Teils. Bei Teilen mit engen Toleranzen muss diese Veränderung bei der ursprünglichen Konstruktion berücksichtigt werden. Andernfalls wird das Endprodukt nicht richtig passen oder funktionieren.

| Spezifikation der Beschichtung | Dicke hinzugefügt (pro Seite) | Aufprall auf eine 10.000-mm-Welle |

|---|---|---|

| Handelsübliche Qualität | 0,8 µm | 10,0016 mm |

| Präzisionsklasse | 0,2 µm | 10,0004 mm |

Die Kenntnis dieser Schichtdickentoleranzen ist der erste Schritt zum Erfolg.

Die Vergoldung bringt einen erheblichen Mehrwert, aber auch eine gewisse Variabilität mit sich. Die Dicke der Goldschicht ist nicht nur eine einzelne Zahl, sondern ein Bereich. Dies ist ein kritischer Faktor für die Vergoldung von Teilen mit engen Toleranzen.

Die Herausforderung der Einheitlichkeit

Eine vollkommen gleichmäßige Beschichtung zu erreichen, ist schwierig. Scharfe Ecken können stärker beschichtet werden, während innere Merkmale weniger beschichtet werden können. Dies ist ein natürliches Ergebnis der elektrochemische Abscheidung2 Prozess.

Diese Unebenheiten können dazu führen, dass ein Teil, das vor der Beschichtung innerhalb der Toleranz lag, danach aus der Spezifikation fällt. Dies erfordert eine sorgfältige Prozesskontrolle. Bei PTSMAKE arbeiten wir mit unseren Beschichtungspartnern zusammen, um spezifische Strategien für komplexe Geometrien zu entwickeln.

Verwaltung von Beschichtungsvariablen

Die Kontrolle der Schichtdicke erfordert die Steuerung mehrerer Faktoren. Die Stromdichte, die chemische Zusammensetzung der Lösung und die Beschichtungszeit spielen alle eine Rolle. Wir berücksichtigen diese Variablen während der DFM-Phase (Design for Manufacturing).

| Kontrollfaktor | Standardverfahren | Präzisionsverfahren |

|---|---|---|

| Aktuelle Dichte | +/- 10% | +/- 2% |

| Analyse der Lösung | Täglich | Stündlich |

| Beschichtungszeit | Automatisiert | Überwacht |

Durch eine strenge Kontrolle dieser Eingaben können wir sicherstellen, dass das endgültige Teil nach der Vergoldung die erforderliche Maßgenauigkeit aufweist.

Durch die Vergoldung wird der Oberfläche eines Teils direkt Material hinzugefügt. Diese zusätzliche Dicke, auch wenn sie gering ist, stellt eine kritische Größe dar. Sie muss genau kontrolliert werden, vor allem bei Hochpräzisionsbauteilen, um sicherzustellen, dass das Endprodukt die Maßvorgaben ohne Fehler erfüllt.

Der ultimative Leitfaden für Vergoldungsstärken in verschiedenen Branchen

Die Wahl der richtigen Vergoldungsstärke ist entscheidend. Eine Einheitsgröße, die für alle passt, funktioniert einfach nicht. Die Anforderungen der Luft- und Raumfahrt unterscheiden sich erheblich von denen der Unterhaltungselektronik.

Ein falscher Ansatz kann zu einem vorzeitigen Scheitern führen. Oder es könnte bedeuten, dass Sie Ihr Projekt überplanen und unnötige Kosten verursachen.

Branchenspezifische Referenz für Goldbeschichtungen

Dieses Diagramm für die Schichtdicke von Goldbeschichtungen ist ein allgemeiner Leitfaden. Sie ist ein guter Ausgangspunkt für das Verständnis gängiger branchenspezifischer Goldbeschichtungen und ihrer Anwendungen.

| Industrie | Typische Dicke (µin) | Primäre Funktion |

|---|---|---|

| Elektronik | 10 - 50 | Leitfähigkeit, Lötbarkeit |

| Luft- und Raumfahrt | 50 - 100 | Korrosionsbeständigkeit, Verlässlichkeit |

| Medizinische | 20 - 100 | Biokompatibilität, Korrosion |

| Dekorativ | 5 - 10 | Erscheinungsbild, Anlaufbeständigkeit |

Entschlüsselung der Vergoldungsspezifikationen

Die Zahlen in der Tabelle sind nur ein Ausgangspunkt. Die eigentliche Arbeit liegt im Verständnis der warum. Die Spezifikationen für die Vergoldung werden durch Leistungsanforderungen definiert, nicht durch willkürliche Zahlen. Wir helfen unseren Kunden oft, diese technischen Details zu verstehen.

Luft- und Raumfahrt- und Verteidigungsanwendungen

In der Luft- und Raumfahrt ist Zuverlässigkeit nicht verhandelbar. Die Teile sind extremen Temperaturen und korrosiven Elementen ausgesetzt. Eine dickere Beschichtung von 50-100 Mikroinch ist Standard. Dies gewährleistet eine vollständige Abdeckung und geringe Porosität3. Es verhindert die Korrosion unedler Metalle.

Diese dickere Schicht sorgt auch für die Haltbarkeit von Bauteilen, die über eine lange Lebensdauer hinweg Reibung oder Verschleiß ausgesetzt sein können. Sie ist ein entscheidender Faktor für die Einhaltung der strengen Spezifikationen für die Vergoldung in der Militär- und Luftfahrtindustrie.

Elektronik & Steckverbinder

In der Elektronik sind die Ziele anders. Leitfähigkeit und Kontaktwiderstand sind entscheidend. Für einen Steckverbinder mit hoher Lebensdauer benötigen Sie eine Hartgoldschicht. Diese bietet eine ausgezeichnete Verschleißfestigkeit. Für eine lötbare Oberfläche ist eine dünne, reine Goldschicht besser.

Die Dicke kann von 10 Mikrozoll bis zu über 50 Mikrozoll reichen. Dies hängt von der erwarteten Lebensdauer des Produkts und der Betriebsumgebung ab. Das Gleichgewicht zwischen Kosten und Leistung ist hier entscheidend.

Die Wahl der richtigen Goldschichtdicke ist eine wichtige technische Entscheidung. Sie stellt ein Gleichgewicht zwischen Kosten und Leistung her. Diese Anforderungen sind in den verschiedenen Branchen sehr unterschiedlich, so dass ein universeller Standard nicht möglich ist. Die Einhaltung der richtigen Vergoldungsspezifikationen gewährleistet die Zuverlässigkeit und Langlebigkeit Ihrer Teile.

Vergoldung vs. Alternativen. Alternativen: Was sollten Ingenieure spezifizieren?

Bei der Wahl der richtigen Oberfläche geht es nicht nur um Leistung. Es ist ein kritisches Gleichgewicht zwischen Kosten, Haltbarkeit und der spezifischen Anwendungsumgebung. Vergoldung ist oft die Standardwahl für Zuverlässigkeit.

Ingenieure müssen jedoch auch andere Optionen in Betracht ziehen. Nickel, Silber und Zinn haben alle ihre Berechtigung. Die beste leitfähige Beschichtung hängt ganz von der Funktion und der erwarteten Lebensdauer des Bauteils ab.

Vergleich der wichtigsten Beschichtungsoptionen

Schauen wir uns die gängigsten Optionen an. Jede hat bestimmte Vor- und Nachteile, die Sie für Ihr Projekt sorgfältig abwägen müssen.

| Merkmal | Gold | Silber | Nickel |

|---|---|---|---|

| Leitfähigkeit | Ausgezeichnet | Höchste | Gut |

| Korrosionsbeständigkeit | Ausgezeichnet | Schlecht (Läuft an) | Gut |

| Abnutzungswiderstand | Messe | Schlecht | Ausgezeichnet |

| Kosten | Hoch | Mittel | Niedrig |

Diese Tabelle bietet einen schnellen Überblick. Aber die eigentliche Entscheidungsfindung findet statt, wenn wir uns spezifische Anwendungsfälle ansehen und wie diese Eigenschaften zusammenwirken.

Gold- vs. Nickelbeschichtung und andere Veredelungen

Wenn ich bei PTSMAKE mit Ingenieurteams zusammenarbeite, geht das Gespräch oft über ein einfaches Diagramm hinaus. Wir müssen das gesamte System betrachten. Die Oberfläche einer einzelnen Komponente kann sich auf die gesamte Baugruppe auswirken.

Für hochzuverlässige Steckverbindungen, die wiederholte Steckzyklen erfordern, ist Gold unschlagbar. Seine Korrosionsbeständigkeit gewährleistet eine stabile, niederohmige Verbindung über lange Zeit. Bei kritischen Anwendungen gibt es nichts Vergleichbares.

Für einen einfachen Erdungspunkt oder ein Bauteil, das eine hohe Haltbarkeit erfordert, spricht ein Vergleich zwischen Gold- und Nickelbeschichtung jedoch eindeutig für Nickel. Es ist robust und erschwinglich. Seine Hauptaufgabe ist der Schutz, nicht nur die Leitfähigkeit.

Silber ist ein interessanter Mittelweg. Es ist das am besten leitende Metall. Das macht es ideal für bestimmte Hochfrequenzanwendungen. Aber es läuft an, was den Kontaktwiderstand mit der Zeit erhöhen kann. Dies müssen Sie einplanen. Wenn ungleiche Metalle in Kontakt sind, besteht die Gefahr von galvanische Korrosion4 wird zu einer ernsthaften Designüberlegung.

Auf der Grundlage unserer Kundenstudien empfehlen wir häufig eine Nickelunterschicht für die Goldbeschichtung. Diese Sperrschicht verbessert die Haftung und die Verschleißfestigkeit und bietet Ihnen das Beste aus beiden Welten.

| Anwendungsfall | Empfohlenes Finish | Hauptgrund |

|---|---|---|

| Kontakte für medizinische Geräte | Gold | Biokompatibilität, Zuverlässigkeit |

| RF-Steckverbinder | Silber / Gold | Höchste Leitfähigkeit |

| Busschienen | Zinn / Silber | Kostengünstige Leitfähigkeit |

| Abschirmdosen | Nickel/Zinn | Dauerhaftigkeit und Kosten |

Letztlich hängt die beste Wahl von einer gründlichen Analyse der Anforderungen an Ihr Produkt ab.

Die Wahl der richtigen Beschichtung erfordert ein Gleichgewicht zwischen Kosten, Leistung und Umwelt. Gold bietet unübertroffene Zuverlässigkeit für kritische Verbindungen, aber Alternativen wie Nickel und Silber bieten starke, kosteneffektive Lösungen für spezifische mechanische und elektrische Anforderungen. Ihre Anwendung entscheidet über die optimale Wahl.

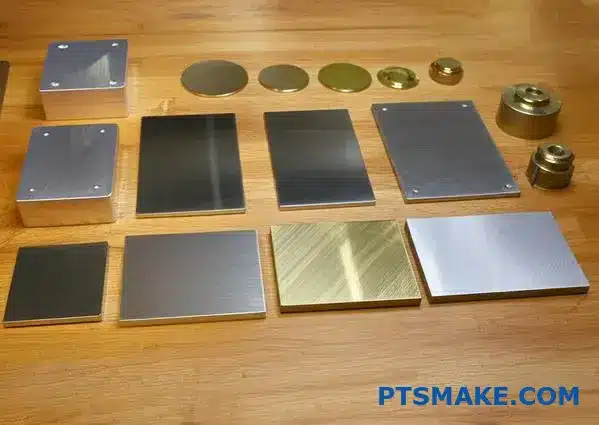

Vergoldung von CNC-gefrästen Teilen: Alles, was Sie wissen müssen

Die Wahl des richtigen Grundmaterials ist ein wichtiger erster Schritt. Nicht alle Metalle sind gleichermaßen für die Direktvergoldung geeignet. Die Kompatibilität wirkt sich direkt auf die Haftung, Haltbarkeit und das endgültige Aussehen aus.

Das Verständnis dieser Beziehung ist der Schlüssel für eine erfolgreiche Vergoldung von CNC-Teilen.

Materialkompatibilität für Goldoberflächen

Jedes Metall erfordert ein spezifisches Vorbereitungsverfahren. So benötigen beispielsweise aktive Metalle wie Aluminium und Stahl Zwischenschichten. Dadurch wird sichergestellt, dass das Gold richtig haftet und nicht diffundiert.

Messing ist verträglicher, profitiert aber dennoch von einer Unterlage.

| Grundmaterial | Direktbeschichtung machbar? | Empfohlene Grundplatte |

|---|---|---|

| Aluminium | Nein | Zinkat + Nickel/Kupfer |

| Stahl | Nein | Nickel oder Kupfer |

| Messing | Ja, aber nicht empfohlen | Nickel |

Die ordnungsgemäße Vorbereitung des Substrats ist für alle Nachbearbeitungsbeschichtungen unerlässlich.

Die Wissenschaft hinter der Substratvorbereitung

Vergolden ist mehr als nur eine einzelne Schicht. Bei vielen CNC-Teilen hängt der Erfolg von den nach der Bearbeitung aufgebrachten Beschichtungen ab vor das Gold. Die direkte Beschichtung von reaktiven Metallen ist ein Rezept für Misserfolge.

Eine Unterlage, in der Regel Nickel oder Kupfer, wirkt als entscheidende Barriere. Diese Schicht verhindert die Diffusion zwischen dem unedlen Metall und dem Gold. Diffusion kann die Goldbeschichtung mit der Zeit anlaufen lassen, insbesondere bei Kupfer- oder Zinklegierungen wie Messing.

Warum Unterplattierung nicht verhandelbar ist

Bei Aluminiumteilen ist der Prozess sogar noch aufwendiger. Wir tragen zunächst eine Zinkatschicht auf, um die Oxidschicht zu verdrängen. Anschließend wird eine Chemisch-Nickel5 Die Unterlage bietet eine ideale, nicht poröse Oberfläche, auf der sich das Gold verbinden kann. Dieser mehrstufige Prozess ist unerlässlich.

Stahlteile benötigen eine Nickelschicht. Diese dünne, dichte Schicht verhindert, dass Eisen in das Gold eindringt, was zu Rostflecken und Haftungsproblemen führen würde. Bei PTSMAKE stimmen wir dieses Verfahren genau auf das Grundmaterial ab. Dadurch wird sichergestellt, dass unsere CNC-Goldbeschichtungen sowohl in Bezug auf das Aussehen als auch auf die Leistung den höchsten Standards entsprechen.

Die richtige Reihenfolge der Unterplatten unterscheidet eine dauerhafte, hochwertige Oberfläche von einer, die vorzeitig abblättert oder korrodiert.

| Metall | Schritt 1 | Schritt 2 | Schritt 3 |

|---|---|---|---|

| Aluminium | Entfetten & Ätzen | Zinkat-Behandlung | Nickel & Goldplatte |

| Stahl | Entfetten & Säuretauchen | Nickelstreik | Goldplatte |

| Messing | Entfetten & Reinigen | Nickel-Barriere (Opt.) | Goldplatte |

Die erfolgreiche Vergoldung von CNC-Teilen hängt von der Materialkompatibilität und der korrekten Unterplattierung ab. Der Nachbearbeitungsprozess muss speziell auf das Grundmetall - Aluminium, Stahl oder Messing - abgestimmt sein, um eine dauerhafte und hochwertige Oberfläche zu gewährleisten.

Prototyping mit Goldplattierung: Wann sollten Sie es anwenden?

Die Entscheidung, wann Sie Ihre Prototypen vergolden sollten, ist eine wichtige Frage. Sie ist nicht immer in der allerersten Iteration erforderlich. Der Zeitpunkt hängt ganz von Ihren Testzielen ab.

Für erste Form- und Passformprüfungen ist eine Beschichtung oft unnötig. Für Funktionsprototypen kann sie jedoch unerlässlich sein.

Wichtige Entscheidungsfaktoren für die Frühphase der Verplattung

Beachten Sie die folgenden Punkte, bevor Sie sich für die Beschichtung von Rapid Prototyping entscheiden. Das Vergolden von Prototypen hilft, die Leistung frühzeitig zu validieren.

| Test-Ziel | Plating einschließen? | Begründung |

|---|---|---|

| Validierung von Form und Passform | Nein | Die Beschichtung führt zu einer geringeren Dicke, erhöht aber die Kosten. |

| Elektrische Leitfähigkeit | Ja | Unerlässlich für die genaue Prüfung der Schaltkreisleistung. |

| Korrosionsbeständigkeit | Ja | Simulation einer realen Umweltexposition. |

| Abnutzung und Langlebigkeit | Ja | Bewertung der Lebensdauer von Kontaktflächen. |

Dieser Ansatz stellt sicher, dass Sie nur dann in die Beschichtung investieren, wenn sie wertvolle Daten liefert.

Ein strategischer Ansatz beim Prototyping mit Beschichtung kann Ihnen später viel Zeit und Geld sparen. Eine Verzögerung der Beschichtung mag zunächst kosteneffektiv erscheinen. Aber es kann kritische Designfehler verdecken.

Ein Teil kann zum Beispiel ohne Beschichtung perfekt funktionieren. Wenn die Beschichtung hinzugefügt wird, stimmen plötzlich die Toleranzen nicht mehr oder die Leistung ändert sich. Wir haben das schon erlebt.

Eine stufenweise Beschichtungsstrategie

Bei PTSMAKE beraten wir unsere Kunden, wann sie Veredelungen einführen sollten. Die Veredelung während der Entwicklung sollte eine bewusste Entscheidung sein, kein nachträglicher Einfall.

Ein wichtiger Faktor, den wir immer prüfen, ist die Haftfähigkeit des Substrats6, denn eine schlechte Verbindung kann die Funktionalität eines Bauteils ruinieren. Durch diese frühzeitige Prüfung werden Ausfälle in der Produktion vermieden.

Erwägen Sie einen mehrstufigen Prototypenplan:

| Prototyp-Stadium | Fokus Beschichtung | Zweck |

|---|---|---|

| Alpha | Keine oder selektiv | Validierung von Kernmechanik und Passform. |

| Beta | Vollständige Spezifikation | Testen Sie die elektrische Leistung, den Verschleiß und die Umweltverträglichkeit. |

| Pre-Production | Produktionsabsicht | Endgültige Validierung aller Herstellungsprozesse. |

Diese stufenweise Methode stellt sicher, dass Sie, wenn Sie die Produktion erreichen, großes Vertrauen in den Entwurf haben. Sie passt die Investitionen an die Reife des Produkts an. So lassen sich kostspielige Überraschungen in der Endphase eines Projekts vermeiden.

Die Entscheidung für die Vergoldung von Prototypen hängt von Ihren Testanforderungen ab. Eine frühzeitige Beschichtung validiert Leistungskriterien wie Leitfähigkeit und Korrosionsbeständigkeit. Ein strategischer, schrittweiser Ansatz hilft, Kosten und Entwicklungszeiten effektiv zu verwalten und Probleme in der Spätphase zu vermeiden.

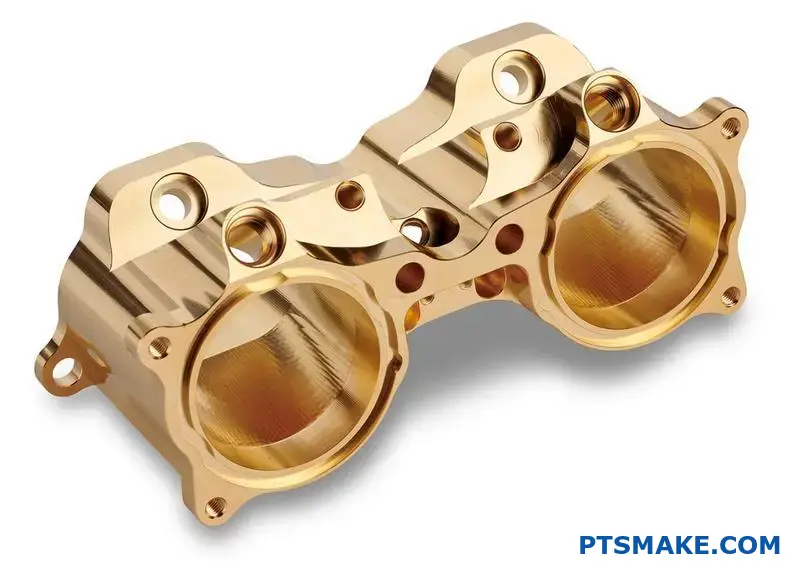

Top-Anwendungen, bei denen die Vergoldung Ihnen einen Wettbewerbsvorteil verschafft

Die Vergoldung bietet mehr als nur eine hochwertige Oberfläche. Sie bietet entscheidende funktionelle Vorteile. Das macht sie in anspruchsvollen Branchen unverzichtbar.

In Sektoren wie Medizin, Luft- und Raumfahrt und Elektronik ist Leistung nicht verhandelbar. Hier bieten die einzigartigen Eigenschaften von Gold einen erheblichen Wettbewerbsvorteil. Zuverlässigkeit und Sicherheit sind von größter Bedeutung.

Kernsektoren für die Goldbeschichtung

Lassen Sie uns herausfinden, wo die Vorteile von Goldbeschichtungen wirklich zum Tragen kommen. Diese Branchen verlassen sich auf die einzigartigen Eigenschaften des Goldes für geschäftskritische Funktionen.

| Industrie | Hauptnutzen | Schlüssel Anwendung |

|---|---|---|

| Medizinische | Biokompatibilität | Implantate, chirurgische Werkzeuge |

| Luft- und Raumfahrt | Verlässlichkeit | Steckverbinder, Schaltkreise |

| Elektronik | Leitfähigkeit | Kontakte, Halbleiter |

Diese Anwendungen erfordern die höchsten Leistungsstandards.

Der Wert der Goldbeschichtung wird deutlich, wenn man die spezifischen Anwendungsfälle untersucht. Jede Branche nutzt seine Eigenschaften, um einzigartige technische Herausforderungen zu lösen und den Produktwert zu steigern.

Anwendungen für medizinische Geräte

Für medizinische Geräte ist die Biokompatibilität entscheidend. Gold ist inert und ungiftig und verhindert Reaktionen mit dem menschlichen Körper. Aus diesem Grund sehen Sie Vergoldung in medizinischen Geräten wie Herzschrittmacher, Stents und Zahnimplantate. Sie gewährleistet die Sicherheit der Patienten und die Langlebigkeit der Geräte.

Luft- und Raumfahrt- und Verteidigungssektor

In der Luft- und Raumfahrt sind die Komponenten extremen Bedingungen ausgesetzt. Die Korrosionsbeständigkeit und die stabile elektrische Leitfähigkeit von Gold sind von entscheidender Bedeutung. Steckverbinder und kritische Schaltungskomponenten werden mit Gold beschichtet. Dadurch werden Ausfälle durch Oxidation oder extreme Temperaturen verhindert, was für die Flugsicherheit unerlässlich ist. Eine mangelhafte Beschichtung kann zu folgenden Problemen führen galvanische Korrosion7 wenn verschiedene Metalle in Kontakt sind.

Die Elektronikindustrie

Elektronik erfordert eine einwandfreie Signalübertragung. Die Vergoldung von Steckern, Schaltern und Leiterplattenkontakten sorgt für einen geringen Kontaktwiderstand. Sie verhindert auch Korrosion, die Signale im Laufe der Zeit unterbrechen kann. Dies erhöht die Zuverlässigkeit und Lebensdauer der Produkte.

| Merkmal | Medizinischer Nutzen | Nutzen für die Luftfahrt | Elektronik-Vorteil |

|---|---|---|---|

| Korrosionsbeständigkeit | Verhindert die Zersetzung im Körper | Schützt vor rauen Umgebungen | Verlängert die Lebensdauer der Komponenten |

| Leitfähigkeit | Stabile elektrische Signale für Implantate | Zuverlässige Verbindungen für die Avionik | Sorgt für klare Signalintegrität |

| Biokompatibilität | Gewährleistung der Patientensicherheit | Nicht anwendbar | Nicht anwendbar |

| Duktilität | Einfache Anwendung bei komplexen Formen | Widersteht Vibrationen und Belastungen | Zuverlässig für kleine, komplizierte Teile |

Bei PTSMAKE beraten wir unsere Kunden bei der Auswahl der richtigen Schichtdicke für ihre spezifische Anwendung, wobei wir ein Gleichgewicht zwischen Kosten und Leistung herstellen.

Vergoldung ist eine strategische Wahl für Branchen, in denen Versagen keine Option ist. Von lebensrettenden medizinischen Geräten bis hin zu missionskritischen Luft- und Raumfahrtsystemen und zuverlässiger Elektronik bietet sie einen deutlichen Leistungs- und Sicherheitsvorteil und schützt letztlich den Ruf Ihrer Marke.

MITI vs. MIL-G-45204: Dekodierung von Vergoldungsspezifikationen für die Konformität

Bei der Bewertung von Lieferanten können Spezifikationscodes wie eine Fremdsprache wirken. Wenn man sie missversteht, ist man schnell auf dem Weg zu nicht konformen Teilen. Dies gilt insbesondere für die Goldbeschichtung.

Die Entschlüsselung dieser Angaben ist entscheidend. So stellen Sie sicher, dass Sie Lieferanten genau vergleichen können. Außerdem wird so gewährleistet, dass Ihr Endprodukt wie vorgesehen funktioniert. Lassen Sie uns klären, was diese Codes für Sie bedeuten. Ein klares Verständnis des Vergleichs von Goldbeschichtungsgraden ist entscheidend.

| Spec Code Element | Was sie definiert |

|---|---|

| Typ | Reinheitsgrad |

| Klasse | Härte |

| Klasse | Dicke |

Entmystifizierung von Codes für die Lieferantenbewertung

Bei der Auswahl eines Lieferanten geht es nicht nur darum, die Codes auf einem Angebot abzugleichen. Sie müssen sich davon überzeugen, dass er seine Prozesse beherrscht und versteht. Hinter einem kostengünstigen Angebot kann sich ein falsches Verständnis einer Spezifikation verbergen, was zu minderwertigen Teilen führt, die in der Praxis versagen. An dieser Stelle ist es wichtig, die richtigen Fragen zu stellen.

Art und Güteklasse in der Praxis

Die Wechselwirkung zwischen Typ (Reinheit) und Grad (Härte) ist entscheidend. So ist zum Beispiel MIL-G-45204 Typ I weich (Grad A) und ideal zum Löten. Für einen stark beanspruchten Steckverbinder benötigen Sie jedoch Typ III, der die Verwendung von Härtungsmitteln durch einen Prozess der Codeposition8. Wenn Sie die falsche Kombination wählen, wird die Funktion des Teils beeinträchtigt.

Diese Vergleichstabelle der Goldbeschichtungsgrade vereinfacht dies:

| Klasse | Härte (Knoop) | Gemeinsame Bewerbung |

|---|---|---|

| A | 90 max | Lötbarkeit, Drahtbonden |

| B | 91-129 | Allgemeine Zwecke, Steckverbinder |

| C | 130-200 | Hohe Verschleißfestigkeit |

Überprüfung der Konformität von Lieferanten

Wenn wir bei PTSMAKE Projekte bearbeiten, nehmen wir den Spezifikationscode nicht einfach für bare Münze. Wir besprechen mit Ihnen die Endanwendung des Teils. So stellen wir sicher, dass die gewählte Vergoldungsspezifikation wirklich für die Anwendung geeignet ist. Die Einhaltung der Beschichtungsspezifikationen ist eine Partnerschaft, nicht nur ein Einzelposten.

Die Entschlüsselung der Spezifikationen von Goldbeschichtungen ist für die Bewertung von Lieferanten unerlässlich. Die Kenntnis von Typ, Sorte und Klasse stellt sicher, dass die endgültige Beschichtung Ihre Leistungsanforderungen an Reinheit, Härte und Haltbarkeit erfüllt. Diese Sorgfalt verhindert kostspielige Teileausfälle und Projektverzögerungen.

Entscheidungen über die Fräsdicke: Wie Sie die richtige Goldschicht wählen

Die Wahl der richtigen Goldschichtdicke ist entscheidend. Sie wirkt sich direkt auf die Leistung und die Kosten Ihrer Komponente aus. Es ist keine Entscheidung, die für alle gilt.

Der wichtigste Faktor ist die Anwendung des Teils. Handelt es sich um ein verschleißkritisches oder um ein nicht verschleißkritisches Bauteil? Die Beantwortung dieser Frage ist der erste Schritt. Sie leitet alle nachfolgenden Empfehlungen zur Golddicke.

Bei Teilen, die häufig in Berührung kommen, ist die Haltbarkeit entscheidend. Bei statischen Teilen ist der Schutz vor Umwelteinflüssen wichtiger. Schauen wir uns die grundlegenden Richtlinien an.

| Bauteil-Typ | Primäre Zielsetzung | Typische Dicke (Mikron) |

|---|---|---|

| Nicht-verschleißkritisch | Lötbarkeit, Korrosionsbeständigkeit | 0,2 - 0,8 µm |

| Abnutzungskritisch | Langlebigkeit, geringer Kontaktwiderstand | 1,0 - 2,5 µm+ |

Diese einfache Aufschlüsselung hilft dabei, eine Grundlage für Ihr Projekt zu schaffen.

Tieferes Eintauchen in verschleißkritische Komponenten

Bei verschleißkritischen Teilen wie elektrischen Steckern müssen wir die Steckzyklen berücksichtigen. Wie oft werden die Teile verbunden und getrennt? Mehr Zyklen erfordern ein dickeres Gold.

Unsere Kundenstudien zeigen, dass sich eine dünne Schicht schnell abnutzt. Dadurch wird die darunter liegende Schicht, häufig Nickel, freigelegt, was zu einem erhöhten Kontaktwiderstand und schließlich zu einem Ausfall führt. Aus diesem Grund ist es wichtig, die erwartete Lebensdauer der Beschichtung zu kennen.

Hier ist eine detailliertere Ansicht.

| Paarungszyklen | Umwelt | Empfohlene Dicke (Mikron) |

|---|---|---|

| < 100 | Mild | 0,8 - 1,0 µm |

| 100 - 500 | Mild | 1,0 - 1,3 µm |

| 500 - 1000 | Harsch | 1,3 - 2,0 µm |

| > 1000 | Harsch | 2,5 µm+ |

Verständnis für nicht-beanspruchungskritische Bedürfnisse

Bei Teilen, die keinem Verschleiß unterliegen, geht es um Korrosionsbeständigkeit und Lötbarkeit. Die Goldschicht wirkt wie eine Schutzbarriere. Hier kann schon eine dünne Schicht wirksam sein.

Die Schicht muss jedoch dick genug sein, um die Oberfläche zu bedecken, ohne dass die Porosität9. Dünnere Beschichtungen sind für dieses Problem anfälliger. Dadurch können korrosive Stoffe auf das Substrat gelangen.

Für diese Anwendungen wird häufig ein Hartvergoldungsverfahren gewählt, um eine dichte Schutzschicht auch bei geringer Dicke zu gewährleisten. Auf diese Weise lassen sich Kosten und Schutz wirksam ausgleichen.

Bei der Wahl der richtigen Goldschichtdicke müssen Verschleißfestigkeit und Korrosionsschutz gegen die Kosten abgewogen werden. Verschleißkritische Teile benötigen dickere Schichten, um haltbar zu sein, während für verschleißfreie Komponenten dünnere Schichten aus Gründen des Grundschutzes und der Lötbarkeit verwendet werden können. Diese strategische Entscheidung wirkt sich auf die langfristige Leistung aus.

Wichtige Überlegungen zur Materialkompatibilität vor dem Vergolden

Die Wahl des richtigen Grundmetalls ist entscheidend für eine erfolgreiche Vergoldung. Das Basismaterial bestimmt den gesamten Prozess. Eine unzureichende Kompatibilität des Grundmetalls führt zu Haftungsproblemen und schlechter Leistung.

Herausforderungen für Aluminium und Edelstahl

Aluminium oxidiert an der Luft sofort. Diese Oxidschicht verhindert, dass Gold richtig anhaftet. Es erfordert ein spezielles Zinkatverfahren, bevor die Beschichtung überhaupt beginnen kann.

Rostfreier Stahl ist passiv. Seine Chromoxidschicht behindert ebenfalls die Haftung. Es braucht einen speziellen Aktivierungsschritt, wie z. B. den Nickelschlag von Wood, um eine feste Verbindung zu gewährleisten.

Diese erste Vorbereitung ist für die Qualität nicht verhandelbar.

| Unedles Metall | Primäre Herausforderung | Erforderliche Vorbehandlung |

|---|---|---|

| Aluminium | Schnelle Oxidation | Zinkat-Verfahren |

| Rostfreier Stahl | Passivität (Oxidschicht) | Nickel-Strike-Aktivierung |

Kupfer- und Galvanikstapel

Kupfer ist eine gängige Wahl für die Vergoldung. Es bietet eine ausgezeichnete Leitfähigkeit. Gold direkt auf Kupfer ist jedoch ein Problem. Kupferatome können durch die dünne Goldschicht wandern. Dieser als Diffusion bezeichnete Prozess lässt die Oberfläche anlaufen und verschlechtert die Leistung.

Um dies zu verhindern, verwenden wir eine Sperrschicht. Dies ist ein zentrales Konzept bei der Beschichtung mit unterschiedlichen Metallen. In der Regel wird zwischen Kupfer und Gold eine Nickelschicht aufgebracht. Diese Nickelbarriere verhindert die Migration. Außerdem sorgt sie für zusätzliche Härte und Korrosionsbeständigkeit. Bei PTSMAKE empfehlen wir oft diesen mehrschichtigen Ansatz für langfristige Zuverlässigkeit. Diese Beschichtung gewährleistet, dass die Goldoberfläche rein und funktional bleibt. Dies ist ein entscheidender Schritt, der zukünftige Ausfälle im Feld verhindert. Dies kann unter anderem aus folgenden Gründen geschehen Galvanische Korrosion10 zwischen ungleichen Metallen.

Ein typischer Plattierungsstapel sieht wie folgt aus:

| Schicht | Material | Zweck |

|---|---|---|

| 3 (oben) | Gold | Endbearbeitung, Leitfähigkeit, Korrosionsbeständigkeit |

| 2 (Mitte) | Nickel | Barriereschicht, verhindert Diffusion, erhöht die Härte |

| 1 (Basis) | Kupfer | Material des Substrats |

Dieser strukturierte Ansatz ist für Hochleistungskomponenten unerlässlich. Es gewährleistet, dass jedes Material seine Aufgabe erfüllt, ohne die anderen zu beeinträchtigen. Bei der Kompatibilität von Basismetallen geht es um das gesamte System.

Der Erfolg der Vergoldung hängt stark vom Grundmaterial ab. Aluminium und rostfreier Stahl müssen speziell vorbehandelt werden. Bei Kupfer ist eine Nickel-Barriereschicht unerlässlich, um Diffusion zu verhindern und die langfristige Leistung und Zuverlässigkeit des beschichteten Teils zu gewährleisten.

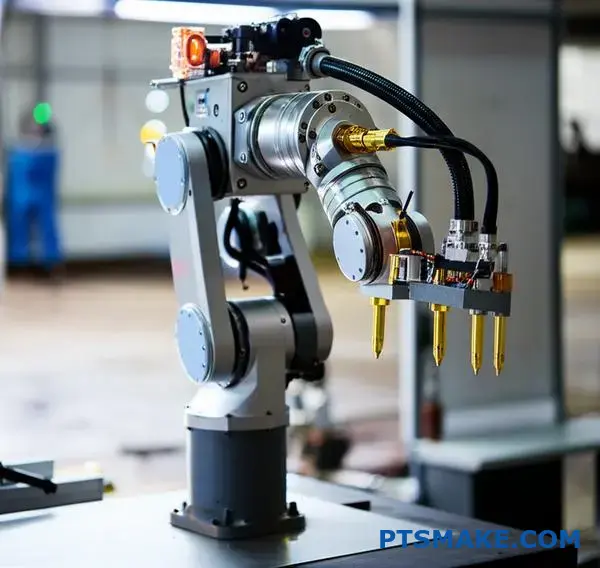

Vergoldung für die Robotik: Präzision, die Hochgeschwindigkeitsleistung ermöglicht

Schauen wir uns Beispiele aus der Praxis an. Theorie ist wichtig, aber die praktische Anwendung zeigt den wahren Wert. Ich habe gesehen, wie die Goldbeschichtung kritische Probleme bei Roboterbaugruppen löst.

Es geht nicht nur um Korrosionsbeständigkeit. Es geht darum, eine Leistung zu ermöglichen, die sonst unmöglich wäre.

Fallstudie 1: Hochgeschwindigkeits-Roboterarme

Bei Pick-and-Place-Robotern zählt jede Millisekunde. Die Steckverbinder in den Gelenken sind ständigen Bewegungen und Vibrationen ausgesetzt. Wir haben an einem Projekt gearbeitet, bei dem Standardsteckverbinder Signalabfälle verursachten. Dies führte zu Positionierungsfehlern.

Die Vergoldung der Steckerstifte löste dieses Problem. Sie sorgte für eine stabile, niederohmige Verbindung. Dies ist ein klares Beispiel für die Beschichtung für die Ganggenauigkeit.

| Merkmal | Standard-Anschluss | Vergoldeter Stecker |

|---|---|---|

| Signalintegrität | Variabel | Äußerst stabil |

| Positionelle Fehler | Häufig | Eliminiert |

| Zyklus der Wartung | 3 Monate | > 12 Monate |

| Ausfallzeit | Hoch | Minimal |

Diese kleine Änderung verbesserte die Zuverlässigkeit und Geschwindigkeit des Roboters drastisch.

Der Einfluss von Gold in der Robotik geht über die bloße Verbindungstechnik hinaus. Wir sehen seine entscheidende Rolle in sensorischen Systemen, wo die Datengenauigkeit von größter Bedeutung ist. Ohne zuverlässige Daten sind die Hochgeschwindigkeitsbewegungen eines Roboters nutzlos.

Fallstudie 2: Optische und Näherungssensoren

Die Beschichtung von Robotersensoren ist entscheidend. Das Robotersystem eines Kunden verwendete Infrarotsensoren zur Teileerkennung. Diese Sensoren sind sehr empfindlich gegenüber Oberflächenverschlechterungen. Schon eine geringe Oxidation kann die Reflexion verändern und zu falschen Messwerten führen.

Das Aufbringen einer dünnen, gleichmäßigen Goldschicht auf die reflektierenden Oberflächen des Sensors sorgte für eine stabile, nicht oxidierende Oberfläche. Diese Beschichtung gewährleistet eine gleichbleibende Sensorleistung über Millionen von Zyklen hinweg. Das verbesserte Signal-Rausch-Verhältnis war in unseren Tests sofort erkennbar. Diese Verbesserung ist in Umgebungen, in denen Staub oder Feuchtigkeit ungeschützte Oberflächen beeinträchtigen können, von entscheidender Bedeutung.

Das Verfahren verhindert den allmählichen Signalverfall durch Umweltfaktoren wie Tribokorrosion11, die an belasteten und sich bewegenden Teilen auftreten können.

Vergleich der Sensorleistung

| Metrisch | Unbeschichteter Sensor | Goldbeschichteter Sensor |

|---|---|---|

| Signal-Konsistenz | Abgebaut durch 5% in 1000 Stunden | <0,5%-Abbau |

| Fehler beim Lesen | 1 von 10.000 Zyklen | 1 in 1.000.000 Zyklen |

| Umweltresistenz | Niedrig | Hoch |

| Nutzungsdauer | 1 Jahr | > 5 Jahre |

Unsere Zusammenarbeit bei diesem Projekt hat gezeigt, dass die strategische Goldbeschichtung eine Investition in die langfristige Zuverlässigkeit und Präzision von Robotersensoren ist.

Fallstudien zeigen, dass die Goldbeschichtung eine praktische Lösung ist. Sie verbessert die Gelenkverbindungen von Robotern, um die Bewegungsgenauigkeit zu erhöhen, und stabilisiert die Sensoroberflächen für zuverlässige Daten. Dieses kleine Detail sorgt für erhebliche Verbesserungen bei Leistung und Langlebigkeit.

So berechnen Sie die Beschichtungskosten für Ihr nächstes Projekt

Die Schätzung von Beschichtungsbudgets erfordert einen klaren Blick auf alle Variablen. Es geht nicht nur um den Marktpreis des Edelmetalls.

Wichtige Faktoren haben direkten Einfluss auf die Endkosten. Dazu gehören der Abdeckungsbereich, die Art des Grundmetalls und die Komplexität des Teils. Auch die Qualitätsanforderungen spielen eine große Rolle. Wenn Sie diese kennen, können Sie die Preise für die Vergoldung genau festlegen.

Primäre Kostentreiber

Schauen wir uns die wichtigsten Komponenten an.

| Faktor | Auswirkungen auf die Kosten | Warum es wichtig ist |

|---|---|---|

| Erfassungsbereich | Hoch | Größere Flächen erfordern mehr Material und Tankzeit. |

| Unedles Metall | Mittel | Einige Materialien benötigen eine zusätzliche Vorbereitung oder Unterlage. |

| Komplexität | Hoch | Komplizierte Formen erfordern eine besondere Handhabung und Maskierung. |

| Qualität Spezifikationen | Variiert | Engere Toleranzen bedeuten mehr Prozesskontrolle und Inspektion. |

Eine Gesamtkostenanalyse geht über die Fläche hinaus. Für eine genaue Schätzung müssen Sie die technischen Details hinter jedem Faktor berücksichtigen. Eine einfache Berechnung der Kosten pro beschichtetem Quadratzoll kann irreführend sein.

Tieferer Einblick in die Kostenfaktoren

Vorbereitung des Grundmetalls

Einige Metalle, wie Aluminium oder Edelstahl, benötigen eine spezielle Unterplattierung. Dadurch wird sichergestellt, dass die Goldbeschichtung richtig haftet. Dieser zusätzliche Schritt erhöht sowohl die Material- als auch die Arbeitskosten für das Projekt.

Teilekomplexität und Racking

Komplexe Geometrien mit tiefen Aussparungen oder Sacklöchern sind eine Herausforderung. Sie erfordern spezielle Gestellvorrichtungen, um eine gleichmäßige Beschichtung zu gewährleisten. Der zusätzliche Arbeitsaufwand für das Abdecken bestimmter Bereiche erhöht den Preis ebenfalls erheblich. Die Aktuelle Dichte12 muss in diesen Fällen sorgfältig gehandhabt werden.

Anforderungen an Qualität und Dicke

Die erforderliche Dicke der Goldbeschichtung ist ein wichtiger Kostenfaktor. Dickere Beschichtungen verbrauchen mehr Gold und benötigen mehr Zeit zum Auftragen. Spezifische Anforderungen, wie z. B. Haftungs- oder Korrosionsbeständigkeitstests, tragen ebenfalls zu den Endkosten bei. Bei PTSMAKE arbeiten wir mit unseren Kunden zusammen, um die optimale Schichtdicke zu finden, die den Leistungsanforderungen entspricht, ohne zu viel Aufwand zu betreiben.

| Spezifikation | Typische Auswirkungen auf die Kosten der Vergoldung |

|---|---|

| Dicke (Mikrometer) | Direkter Anstieg mit der Dicke |

| Anforderungen an die Maskierung | Erheblicher Anstieg der Arbeitskosten |

| Adhäsionsprüfung | Geringe Kosten für das Testverfahren |

| Salzsprühnebeltest | Moderate Kosten für Ausrüstung und Zeit |

Zur Berechnung der Beschichtungskosten gehört mehr als nur der Materialpreis. Eine gründliche Analyse des Abdeckungsbereichs, des Grundmetalls, der Komplexität des Teils und der Qualitätsspezifikationen ist für eine genaue Kostenkalkulation entscheidend. Diese Faktoren zusammen bestimmen die endgültige Investition für Ihr Projekt.

Zukünftige Trends in der Vergoldung, die Sie 2026 beobachten müssen

Die Welt der Vergoldung steht vor einem großen Wandel. Mit Blick auf das Jahr 2026 sprechen wir nicht nur über kleinere Anpassungen. Wir sehen grundlegende Veränderungen.

Dieser Wandel wird durch Innovationen vorangetrieben. Diese neuen Methoden versprechen höhere Leistung und mehr Nachhaltigkeit. Die Zukunft der Beschichtungsindustrie ist intelligent und grün.

Wichtige Innovationen am Horizont

Hier sind die wichtigsten Trends, die ich verfolge:

| Technologie-Trend | Hauptnutzen | Zielindustrie |

|---|---|---|

| Nanogold-Beschichtung | Verbesserte Langlebigkeit | Elektronik, Medizin |

| AI-gesteuerte Bäder | Unerreichte Konsistenz | Luft- und Raumfahrt, Automobilindustrie |

| Umweltverträgliche Prozesse | Geringere Umweltbelastung | Alle Branchen |

Mit dieser fortschrittlichen Vergoldungstechnologie werden wir unsere Standards für Qualität und Verantwortung neu definieren.

Die Nachfrage nach besseren und zuverlässigeren Bauteilen ist der Auslöser für die Entwicklung der Beschichtungstechnologie bis 2026. Es geht nicht mehr nur um eine glänzende Oberfläche. Es geht um Leistung unter extremen Bedingungen.

Tieferer Einblick in aufkommende Technologien

Nanogold-Beschichtung

Bei der Nanogold-Beschichtung werden Goldpartikel im Nanometerbereich verwendet. Dadurch entsteht eine härtere, verschleißfestere Oberfläche. Außerdem sind dünnere Beschichtungen ohne Leistungseinbußen möglich. Das bedeutet, dass weniger Gold benötigt wird, was bei komplexen Projekten zur Kostenkontrolle beitragen kann.

KI und Automatisierung

KI hält Einzug in das Beschichtungsbad. Sensoren überwachen Chemikaliengehalt, Temperatur und Stromstärke in Echtzeit. Das System nimmt automatisch Mikroanpassungen vor. Dadurch werden menschliche Fehler reduziert und es wird sichergestellt, dass jedes einzelne Teil genau den Spezifikationen entspricht. Dieses Maß an Kontrolle ist für Anwendungen, bei denen viel auf dem Spiel steht, entscheidend.

Nachhaltige Beschichtungslösungen

Die Industrie bewegt sich endlich weg von Lösungen auf Zyanidbasis. Neue, umweltfreundliche Verfahren werden praktikabel. Diese Alternativen reduzieren den Giftmüll und schaffen ein sichereres Arbeitsumfeld. Diese Umstellung ist unerlässlich, um die strengeren weltweiten Vorschriften zu erfüllen. Unsere Tests haben ergeben, dass diese neuen Verfahren die erforderliche Qualität für Elektroabscheidung13 und ist gleichzeitig viel sicherer.

Hier ist ein Vergleich zwischen alt und neu:

| Merkmal | Traditionelle Plattierung | 2026 Beschichtungstechnik |

|---|---|---|

| Prozesskontrolle | Manuelle Anpassungen | KI-gesteuert, automatisiert |

| Verwendung des Materials | Standard-Dicke | Optimierte, dünnere Schichten |

| Auswirkungen auf die Umwelt | Hoch (Cyanid) | Niedrig (ungiftig) |

| Konsistenz | Variabel | Hochgradig wiederholbar |

Wir bei PTSMAKE glauben, dass diese Fortschritte bald zum Standard gehören werden.

Die Zukunft der Goldbeschichtung ist da, angetrieben durch Nanotechnologie, KI und grüne Chemie. Diese Innovationen schaffen stärkere, zuverlässigere und umweltfreundlichere Beschichtungen. Die Branche bereitet sich darauf vor, bis 2026 einen neuen Standard für Exzellenz und Präzision zu erreichen.

Holen Sie sich jetzt fachkundige Lösungen für die Vergoldung mit PTSMAKE!

Sind Sie bereit, die ultimative Präzision und Zuverlässigkeit für Ihre kritischen Komponenten zu erreichen? Wenden Sie sich an PTSMAKE, um ein schnelles und unverbindliches Angebot für die Vergoldung und Präzisionsfertigung zu erhalten. Unser Team liefert branchenführende Qualität, technisches Fachwissen und pünktliche Ergebnisse - machen wir Ihr nächstes Projekt zum Erfolg!

Entdecken Sie den technischen Prozess des Auftragens von Metallbeschichtungen zum besseren Schutz von Bauteilen. ↩

Verstehen Sie die Wissenschaft, wie sich Metallionen während der Beschichtung auf einer Oberfläche ablagern. ↩

Verstehen Sie, wie mikroskopisch kleine Hohlräume die Korrosionsbeständigkeit und die Gesamtleistung Ihres Bauteils beeinträchtigen können. ↩

Verstehen Sie, wie dieser Prozess zum Versagen von Komponenten führt und was Sie in Ihren Entwürfen angeben müssen, um dies zu verhindern. ↩

Entdecken Sie, wie dieses chemische Abscheideverfahren eine einheitliche Barriere schafft, die für die Beschichtung komplexer Teile unerlässlich ist. ↩

Erfahren Sie, wie sich die Verbindung zwischen Beschichtung und Grundwerkstoff auf die Zuverlässigkeit der Teile auswirkt. ↩

Verstehen Sie diesen elektrochemischen Prozess, um Materialverschlechterung und vorzeitigen Bauteilausfall zu verhindern. ↩

Entdecken Sie, wie Härtemittel in die Goldbeschichtung integriert werden, um die Haltbarkeit und Leistung für bestimmte Anwendungen zu verbessern. ↩

Entdecken Sie, wie mikroskopisch kleine Lücken in der Goldbeschichtung die Zuverlässigkeit und Leistung von Bauteilen beeinflussen. ↩

Verstehen Sie, wie dieser elektrochemische Prozess die Lebensdauer Ihrer Komponenten beeinflussen kann. ↩

Erforschen Sie, wie mechanischer Verschleiß und Korrosion bewegliche Komponenten beschädigen und die Präzision von Robotern beeinträchtigen können. ↩

Verstehen Sie, wie sich dieser elektrische Parameter auf die Oberflächenqualität, die Beschichtungsgeschwindigkeit und Ihre Gesamtprojektkosten auswirkt. ↩

Klicken Sie hier, um zu verstehen, wie Metallbeschichtungen präzise auf Teile aufgetragen werden. ↩