Ist Ihnen schon einmal aufgefallen, dass manche Aluminiumprodukte mit der Zeit eine ungleichmäßige, fleckige Bronzefarbe entwickeln, die ihr professionelles Aussehen völlig ruiniert? Eine schlechte Spezifikation und Ausführung der Bronze-Eloxierung kann Ihr Premiumprodukt zu einer Augenweide machen, die Tausende an Nacharbeit kostet und den Ruf Ihrer Marke schädigt.

Bronzefarben eloxiertes Aluminium erhält seine charakteristische Farbe durch einen zweistufigen elektrolytischen Prozess, bei dem Metallsalze wie Zinnsulfat in die Poren der Anode eingebracht werden. So entsteht eine dauerhafte Oberfläche mit verbesserter Korrosionsbeständigkeit und gleichmäßiger Färbung, wenn die Spezifikationen korrekt sind.

Ich arbeite seit über 15 Jahren bei PTSMAKE im Bereich Bronze-Eloxierung und helfe Kunden dabei, kostspielige Fehler zu vermeiden und perfekte Oberflächen zu erzielen. Dieser Leitfaden behandelt alles von der Farbchemie bis zur Fehleranalyse und vermittelt Ihnen das nötige Wissen, um Projekte im Bereich Bronze-Eloxierung erfolgreich zu spezifizieren und zu verwalten.

Wie entsteht die ‘bronzene’ Farbe chemisch während des Eloxierens?

Haben Sie sich jemals gefragt, woher die satte, langlebige Bronzeoberfläche auf Aluminiumteilen kommt? Es handelt sich nicht um Farbe, sondern um einen ausgeklügelten chemischen Prozess.

Die Zwei-Schritte-Farbzauber

Wir erzielen diese wunderschöne Farbe mithilfe eines zweistufigen elektrolytischen Färbeverfahrens. Dadurch wird ein gleichmäßiges und dauerhaftes Finish gewährleistet.

Bei diesem Verfahren wird zunächst eine poröse Schicht aufgebaut. Anschließend werden Metallsalze in diese Poren eingebracht, um die Farbe zu erzeugen. Das Ergebnis ist eine sehr widerstandsfähige Oberfläche aus bronzefarben eloxiertem Aluminium.

| Faktor | Auswirkung auf die Farbe |

|---|---|

| Ablagerungszeit | Längere Zeit verdunkelt den Farbton |

| Spannung | Eine höhere Spannung verdunkelt den Farbton. |

Ein genauerer Blick auf die elektrolytische Färbung

Die eigentliche Kunst liegt im zweiten Schritt. Nachdem wir eine klare Anodenschicht erzeugt haben, legen wir das Aluminiumteil in eine Säurelösung. Dieses Bad ist mit Metallsalzen gefüllt, in der Regel Zinnsulfat.

Anschließend legen wir eine Wechselstromspannung (AC) an das Teil an. Bei diesem Schritt ist eine präzise Steuerung für die endgültige Farbe unerlässlich.

Die Rolle von Metallsalzen

Die Wechselspannung treibt winzige Metallionen aus der Zinnsulfatlösung an. Diese Ionen lagern sich tief im Boden der Poren ab, die im ersten Schritt entstanden sind. Sie bilden keine Oberflächenbeschichtung, sondern werden zu einem integralen Bestandteil der Anodenschicht. Deshalb ist die Farbe so widerstandsfähig gegen Abnutzung und UV-Licht.

Kontrolle des endgültigen Farbtons

Um einen bestimmten Bronzeton zu erzielen, von hellem Champagner bis zu dunklem Bronze, kommt es auf Präzision an. Die Dunkelheit der Farbe hängt direkt von der Menge des aufgetragenen Metalls ab.

Wir steuern diese Ablagerung durch die Steuerung von Zeit und Spannung. Eine längere Verweildauer im Bad oder eine höhere Spannung führt zu mehr Metallpartikeln und somit zu einer dunkleren Oberfläche. Die Oberfläche des Teils Impedanz1 spielt auch eine wichtige Rolle dabei, wie gleichmäßig der Strom verteilt wird.

| Parametersteuerung | Helles Bronze | Mittlere Bronze | Dunkles Bronze |

|---|---|---|---|

| Ablagerungszeit | Kurz | Mittel | Lang |

| Wechselspannung | Niedrig | Mittel | Hoch |

Bei unseren Projekten bei PTSMAKE haben wir diesen Prozess so kalibriert, dass bei großen Produktionsläufen eine exakte Farbkonsistenz gewährleistet ist.

Die Bronzefarbe wird in einem zweistufigen elektrolytischen Verfahren erzeugt. Zunächst bildet sich eine Oxidschicht, anschließend werden Metallsalze präzise in deren Poren abgeschieden. Der endgültige Farbton wird durch Anpassung der Spannung und der Abscheidungszeit sorgfältig kontrolliert, um eine dauerhafte Oberfläche zu erzielen.

Was sind die wichtigsten Eigenschaften einer bronzefarbenen Eloxalbeschichtung?

Eine bronzefarbene Eloxalbeschichtung sorgt nicht nur für mehr Farbe. Sie schafft eine neue, integrale Oberfläche auf dem Aluminium. Dieser Prozess verbessert die Leistungsfähigkeit des Materials erheblich. Es handelt sich um eine echte funktionale Aufwertung.

Diese Schutzschicht ist wesentlich härter und haltbarer als das darunter liegende rohe Aluminium. In früheren Projekten bei PTSMAKE haben wir gesehen, wie dies die Langlebigkeit der Teile verbessert.

Schauen wir uns einen direkten Vergleich an.

| Eigentum | Roh-Aluminium | Bronze eloxiertes Aluminium |

|---|---|---|

| Härte | Weich (≈ 2,5 Mohs) | Sehr hart (≈ 9 Mohs) |

| Korrosion | Empfindlich | Hochgradig widerstandsfähig |

| Erscheinungsbild | Stumpf, kratzempfindlich | Satte Farbe, abriebfest |

Die Leistungssteigerungen entschlüsseln

Die Vorteile einer bronzefarbenen Eloxalbeschichtung gehen weit über die anfängliche Ästhetik hinaus. Diese verbesserten Eigenschaften sind entscheidend für Komponenten in anspruchsvollen Umgebungen, denen wir häufig begegnen.

Überlegene Härte und Verschleißfestigkeit

Durch den Eloxierungsprozess wird die Aluminiumoberfläche in Aluminiumoxid umgewandelt. Diese Schicht ist unglaublich hart und erreicht fast die Härte von Diamant auf der Mohs-Skala.

Dadurch ist die Oberfläche äußerst widerstandsfähig gegen Kratzer und Abrieb. Dies ist ein großer Vorteil gegenüber rohem Aluminium, das relativ weich ist und leicht beschädigt werden kann. Diese Haltbarkeit ist für Funktionsteile von entscheidender Bedeutung.

Umweltverträglichkeit

Die Korrosionsbeständigkeit wurde erheblich verbessert. In unseren Tests halten bronzeeloxierte Aluminiumteile Hunderten von Stunden Salzsprühtests ohne Qualitätsverlust stand. Rohes Aluminium würde unter ähnlichen Bedingungen schnell versagen.

Die bronzefarbene Beschichtung ist außerdem äußerst UV-beständig. Die Farbe ist in die poröse Oxidschicht eingebettet, wodurch ein Ausbleichen und Kreiden, wie es bei Lackierungen auftritt, verhindert wird. Dies gewährleistet ein langlebiges, gleichbleibendes Erscheinungsbild bei Außenanwendungen.

Einzigartige elektrische Eigenschaften

Die Aluminiumoxidschicht ist ein ausgezeichneter elektrischer Isolator. Diese Eigenschaft, bekannt als hohe Durchschlagsfestigkeit2, ist für Elektronikgehäuse von entscheidender Bedeutung. Es verhindert unbeabsichtigte Kurzschlüsse zwischen dem Gehäuse und den internen Komponenten. Diese Schutzfunktion ist ein wesentlicher Grund dafür, dass Kunden für ihre Elektronikprodukte eine bronzeeloxierte Aluminiumoberfläche spezifizieren.

Eine bronzefarbene Eloxalbeschichtung verwandelt Aluminium und macht es außergewöhnlich hart, langlebig und widerstandsfähig gegen Korrosion und UV-Strahlung. Dank seiner hervorragenden elektrischen Isolationseigenschaften ist es auch die erste Wahl für den Schutz empfindlicher Elektronik und bietet eine zuverlässige und langlebige Lösung.

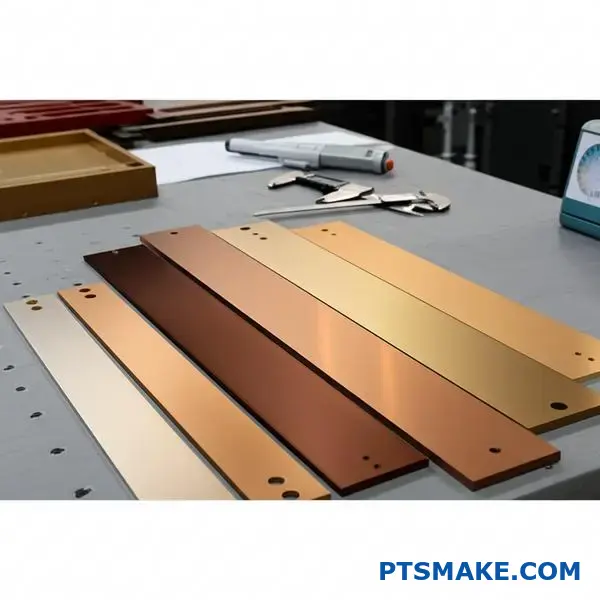

Was ist das gesamte Spektrum der verfügbaren bronzefarbenen eloxierten Farbtöne?

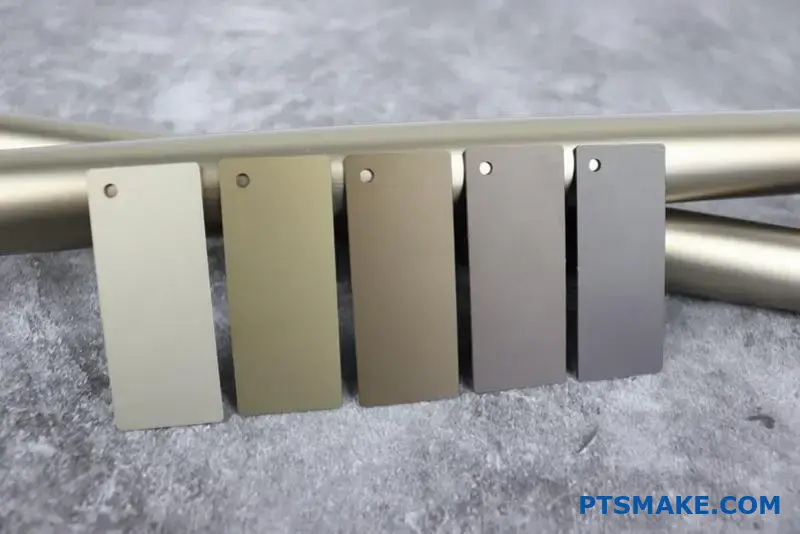

Kategorisierung der bronzefarbenen eloxierten Palette

Die Bronze-Eloxierung bietet ein reichhaltiges Spektrum, nicht nur eine einzige Farbe. Die Farbtöne reichen von einem hellen Champagner bis zu einem tiefen, fast schwarzen Ton. Diese Variation ermöglicht eine erhebliche Flexibilität beim Design.

Diese Oberflächen werden in der Regel zur besseren Übersichtlichkeit in Kategorien eingeteilt. Bei PTSMAKE arbeiten wir oft mit unseren Kunden zusammen, um den perfekten Farbton für ihr Projekt auszuwählen. Der erste Schritt besteht darin, diese gängigen Kategorien zu verstehen.

| Schattenkategorie | Allgemeine Beschreibung | Typische Anwendung |

|---|---|---|

| Helles Bronze | Champagner, hellgoldene Farbe | Architektonische Verkleidungen, Unterhaltungselektronik |

| Mittlere Bronze | Klassischer, warmer Braunton | Fensterrahmen, Zierblenden |

| Dunkles Bronze | Tiefes Schokoladenbraun | Hochwertige Einrichtungsgegenstände, Beschilderung |

| Bronzestatuen | Fast schwarz, sehr dunkel | Monumentale und künstlerische Werke |

Wie wir bestimmte Farbtöne erzielen

Das Erreichen eines bestimmten Bronzetons ist eine präzise Wissenschaft. Es geht nicht nur darum, Aluminium in einen Tank zu tauchen. Wir kontrollieren mehrere wichtige Prozessvariablen, um konsistente, wiederholbare Ergebnisse für jede Charge zu erzielen.

Spezifikation und Steuerung

Kunden geben anhand von Kontrollmustern oder Branchenfarbcodes einen Farbton vor. Unsere Aufgabe ist es, dieses Ziel in ein präzises Fertigungsrezept umzusetzen. So wird sichergestellt, dass die bronzefarben eloxierten Aluminiumteile perfekt zusammenpassen.

Der Schlüssel liegt in der Steuerung des Eloxalprozesses selbst. Die Farbe entsteht durch anorganische Salze, die sich in den Poren der Aluminiumoxidschicht ablagern. Die Menge und Verteilung dieser Ablagerungen bestimmen den endgültigen Farbton.

Wichtige Prozessvariablen

Drei Hauptfaktoren bestimmen die Tiefe und Konsistenz der endgültigen Farbe. Unsere Tests haben gezeigt, dass selbst kleine Änderungen das Ergebnis beeinflussen können. Wir überwachen sorgfältig die Eintauchzeit im Färbetank, die elektrische Stromdichte3, und die chemische Konzentration der Färbelösung.

Längere Eintauchzeiten und höhere Stromdichten führen in der Regel zu dunkleren Farbtönen.

| Prozessvariable | Auswirkung auf den Schatten | Unsere Kontrollmethode |

|---|---|---|

| Eintauchzeit | Längere Zeit = Dunklere Farbe | Automatisierte Zeitgeber und Prozesssteuerungen |

| Aktuelle Dichte | Höhere Dichte = Intensivere Farbe | Präzise Überwachung der Stromversorgung |

| Lösungschemie | Die Konzentration beeinflusst die Farbsättigung. | Regelmäßige chemische Analysen und Anpassungen |

Durch die Beherrschung dieser Variablen liefern wir genau den Bronzeton, den Sie sich vorgestellt haben.

Das Verständnis des Bronzespektrums und der Prozessvariablen ist entscheidend. Es ermöglicht eine präzise Farbanpassung. So wird sichergestellt, dass Ihre Endprodukte den genauen ästhetischen und funktionalen Anforderungen entsprechen, vom Prototyp bis zur Produktion.

Wie werden bronzeeloxierte Oberflächen nach Industriestandards klassifiziert?

Um sich im Bereich der bronzefarbenen eloxierten Oberflächen zurechtzufinden, muss man die wichtigsten Normen kennen. Dabei handelt es sich nicht nur um Regeln, sondern um eine gemeinsame Sprache für Qualität. Sie stellen sicher, dass alle Beteiligten, vom Designer bis zum Hersteller, auf dem gleichen Stand sind.

Die wichtigsten Normungsgremien legen die Maßstäbe fest. Jedes hat einen anderen Schwerpunkt. Dies bestimmt die Leistung und das Aussehen des Endprodukts.

Wichtige Normungsorganisationen

- AAMA: In erster Linie für architektonische Anwendungen.

- Qualanod: Der europäische Qualitätsstandard.

- MIL-A-8625: Eine strenge Spezifikation des US-Militärs.

Sehen wir uns ihre Hauptanwendungen an.

| Standard | Primärer Schwerpunkt | Geografische Region |

|---|---|---|

| AAMA | Architektonisches Aluminium | Nord-Amerika |

| Qualanod | Architektonische Qualität | Europa |

| MIL-A-8625 | Militär & Verteidigung | Vereinigte Staaten |

Das Verständnis dieser Unterschiede ist der erste Schritt. Es hilft Ihnen dabei, die richtige Oberfläche für die Anforderungen Ihres Projekts auszuwählen.

AAMA: Der architektonische Maßstab

Für Architekturprojekte sind die Standards der American Architectural Manufacturers Association (AAMA) von entscheidender Bedeutung. AAMA 611 ist die relevanteste Spezifikation. Sie beschreibt die Leistungsmerkmale von eloxiertem Aluminium.

Diese Norm definiert zwei Klassen. Klasse I hat eine dickere anodische Beschichtung (0,7 mil oder 18 Mikrometer). Klasse II hat eine dünnere Beschichtung (0,4 mil oder 10 Mikrometer). Für bronzefarben eloxiertes Aluminium im Außenbereich ist Klasse I für die Haltbarkeit unerlässlich.

Qualanod: Das europäische Qualitätssiegel

In Europa vergibt Qualanod ein Qualitätssiegel für die Eloxierung. Es handelt sich um ein umfassendes System, das die Prozesssteuerung, die Ausrüstung und die Prüfung des Endprodukts abdeckt.

Qualanod gewährleistet eine gleichbleibende Qualität bei verschiedenen Eloxierern. Dies ist entscheidend für große Projekte mit mehreren Lieferanten. Es legt die Beschichtungsdicke, die Versiegelungsqualität und die Abriebfestigkeit fest. Bei PTSMAKE beziehen wir uns häufig auf Qualanod für Kunden mit Projekten, die den europäischen Markt umfassen, um die Einhaltung der Vorschriften und die Qualität sicherzustellen. Es hilft dabei, die erwartete Lebensdauer einer Oberfläche zu definieren, ein entscheidender Faktor für das Material. Tribologie4.

MIL-A-8625: Der Militärstandard

Der MIL-A-8625 des US-Militärs ist der anspruchsvollste Standard. Er umfasst die Eloxierung für Verteidigungs- und Luftfahrtanwendungen.

Es werden zwei Haupttypen unterschieden: Typ I (Chromsäure) und Typ II (Schwefelsäure). Bronzeoberflächen fallen unter Typ II. Diese Norm umfasst ebenfalls zwei Klassen: Klasse 1 (ungefärbt) und Klasse 2 (gefärbt). Für Bronze wird Klasse 2 verwendet, mit strengen Anforderungen an die Farbgleichmäßigkeit und Korrosionsbeständigkeit.

| Spezifikation | Schlüsselanforderung | Typische Anwendung |

|---|---|---|

| AAMA 611 Klasse I | Dicke ≥ 18 µm | Außenarchitektur |

| Qualanod AA 20 | 20 µm durchschnittliche Dicke | Hochverschleißfeste Architektur |

| MIL-A-8625 Typ II | Korrosions- und Verschleißfestigkeit | Luft- und Raumfahrt, Verteidigungsteile |

Die Wahl des richtigen Standards ist entscheidend. Er wirkt sich direkt auf die Langlebigkeit, das Aussehen und die Kosten Ihres Bauteils aus.

AAMA, Qualanod und MIL-A-8625 bieten unterschiedliche Rahmenwerke für die Klassifizierung von bronzeeloxierten Oberflächen. Jede Norm gewährleistet Qualität und Leistung, die auf bestimmte Anwendungen zugeschnitten sind, von architektonischen Außenflächen bis hin zu anspruchsvollen militärischen Komponenten, und dient als Leitfaden für die Materialauswahl und -verarbeitung.

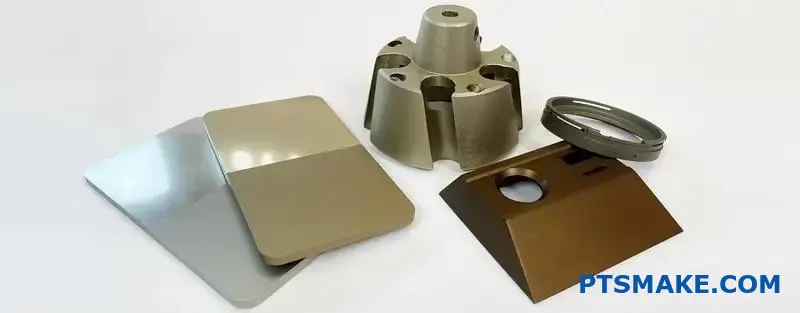

Welche Oberflächenstrukturen werden häufig mit Bronze-Eloxierung kombiniert?

Bevor wir die Bronze-Eloxierung auftragen, ist die Oberflächenstruktur des Teils entscheidend. Diese vormechanische Oberflächenbehandlung bestimmt das endgültige Aussehen. Sie bestimmt, wie das Licht auf der Oberfläche spielt.

Stellen Sie sich das wie eine Leinwand für Farbe vor.

Gebürstete Oberfläche

Eine gebürstete Oberfläche erzeugt feine, parallele Linien. Dadurch erhält die Bronze einen satinartigen, metallischen Glanz. Das ist ideal, um kleinere Unebenheiten zu kaschieren.

Polierte Oberfläche

Durch Polieren entsteht eine spiegelglatte, reflektierende Oberfläche. Bei eloxiertem Bronze führt dies zu einer tiefen, satten Farbe. Der hohe Glanz lässt das Teil besonders hervorstechen.

Perlgestrahltes Finish

Das Perlstrahlen erzeugt eine gleichmäßige, matte, ungerichtete Textur. Bei bronzefarben eloxiertem Aluminium entsteht dadurch eine weiche, nicht reflektierende Oberfläche. Sie hat ein modernes, gedämpftes Aussehen.

Hier ist ein schneller Vergleich:

| Ausführung Typ | Visueller Effekt | Allgemeiner Anwendungsfall |

|---|---|---|

| Gebürstet | Linear, satinierter Glanz | Architekturplatten, Geräte |

| Poliert | Spiegelglatt, hochglänzend | Zierleisten, Luxusgüter |

| Perlgestrahlt | Matt, nicht reflektierend | Elektronische Gehäuse, Hightech-Teile |

Diese anfängliche Textur ist eine entscheidende Entscheidung. Sie verändert den Charakter des bronzeeloxierten Teils vollständig.

Die Interaktion zwischen Textur und Licht ist der Ort, an dem die Magie entsteht. Es geht nicht nur um die Farbe, sondern darum, wie diese Farbe wahrgenommen wird. Eine polierte Oberfläche beispielsweise erzeugt einen starken Spiegelreflexion5, wodurch die Bronzefarbe in bestimmten Winkeln dunkler und gesättigter erscheint.

Umgekehrt streut eine perlgestrahlte Textur das Licht. Dies führt zu einer sehr gleichmäßigen Farbe aus allen Blickwinkeln. Das Bronze wirkt weicher und wärmer, ohne grelle Blendung. Diese Option empfehlen wir bei PTSMAKE häufig für Komponenten der Benutzeroberfläche, um die Belastung der Augen zu reduzieren.

Satin-Finish

Eine satinierte Oberfläche ist ein Mittelweg. Sie ist weniger reflektierend als poliert, aber glatter als gebürstet. Sie verleiht der Bronze einen edlen, dezenten Glanz, der sich hochwertig anfühlt. Sie sorgt für eine ausgewogene Ästhetik.

Die Wahl der richtigen Textur ist ein entscheidender Schritt im Produktdesign. Unserer Erfahrung nach bestimmt die endgültige Anwendung die beste Wahl. Bei einem Unterhaltungselektronikgerät könnte beispielsweise eine Perlstrahlbehandlung für ein klares, modernes Erscheinungsbild sorgen. Bei hochwertigen Architekturverkleidungen wird häufig eine gebürstete Oberfläche verwendet, um klassische Eleganz zu erzielen.

Aufgrund unserer Tests mit Kunden haben wir festgestellt, dass die Textur den wahrgenommenen Farbton der bronzefarbenen Eloxierung subtil verändern kann.

| Oberfläche | Lichtinteraktion | Wahrgenommener Bronzeton | Verbirgt Fingerabdrücke |

|---|---|---|---|

| Poliert | Hochreflektierend, scharf | Tief, dunkel, reichhaltig | Schlecht |

| Gebürstet | Richtungsreflexion | Variiert je nach Lichteinfallwinkel | Gut |

| Satin | Weicher, diffuser Glanz | Gleichmäßiger, dezenter Glanz | Sehr gut |

| Perlgestrahlt | Stark diffus, matt | Weich, gleichmäßig, leicht | Ausgezeichnet |

Diese Wahl wirkt sich nicht nur auf die Ästhetik aus, sondern auch auf funktionale Aspekte wie Kratzfestigkeit und Sichtbarkeit von Fingerabdrücken.

Mechanische Vorbearbeitungen wie Bürsten, Polieren und Perlenstrahlen verändern das endgültige Erscheinungsbild von bronzeeloxierten Teilen grundlegend. Jede Textur interagiert auf einzigartige Weise mit dem Licht und beeinflusst so die Farbtiefe und den Glanz. Diese Wahl ist sowohl für die Ästhetik als auch für die Funktionalität ein entscheidender Designfaktor.

Wie wird die Farbkonsistenz objektiv festgelegt und gemessen?

Wie kommen wir über "es sieht richtig aus" hinaus? Subjektive Überprüfungen sind unzuverlässig. Für echte Präzision brauchen wir Zahlen.

Hier kommt die objektive Farbmessung ins Spiel. Sie nutzt ein wissenschaftliches System, um Farben zu definieren und zu überprüfen.

Der CIELAB-Farbraum

Wir verwenden das CIELAB-System oder Lab*. Es ordnet jeder Farbe drei Werte zu. Dies bietet eine universelle Sprache für die Farbspezifikation.

Festlegen von Toleranzen mit Delta E (ΔE)

Delta E (ΔE) misst den "Abstand" zwischen zwei Farben. Ein niedriger ΔE-Wert bedeutet, dass die Farben sehr nahe beieinander liegen. Dies ist entscheidend für die Konsistenz.

| Messverfahren | Beschreibung | Vorteil |

|---|---|---|

| Visuelle Kontrolle | Verlässt sich auf das menschliche Auge und Standardbeleuchtung. | Schnell und einfach für erste Überprüfungen. |

| CIELAB & ΔE | Verwendet ein Spektralphotometer für Lab* Daten. | Quantitativ, wiederholbar und objektiv. |

Dieses System gewährleistet, dass jedes Teil perfekt passt.

Sich allein auf das menschliche Auge zu verlassen, führt zwangsläufig zu Unstimmigkeiten. Zwei Personen können denselben Teil betrachten und unterschiedliche Farbtöne wahrnehmen. Dies gilt insbesondere für komplexe Oberflächen. Beispielsweise kann eine Charge von bronzefarben eloxiertes Aluminium Teile können geringfügige Abweichungen aufweisen.

Diese Abweichungen sind mit bloßem Auge möglicherweise nicht erkennbar, können jedoch erheblich sein. Der CIELAB-Farbraum löst dieses Problem, indem er jeder Farbe eine präzise Koordinate zuweist.

Das L verstehenab* Werte

Das System arbeitet mit drei Achsen:

- **L***: Steht für Helligkeit, von 0 (schwarz) bis 100 (weiß).

- **a***: Steht für die Rot-Grün-Achse.

- **b***: Steht für die gelb-blaue Achse.

Verwendung eines Geräts namens Spektralphotometer6, Wir messen diese Werte anhand einer Master-Probe. Diese wird zu unserem Standard. Anschließend definieren wir eine akzeptable Delta-E-Toleranz (ΔE). Dies ist die maximal zulässige Farbabweichung.

Für jedes Produktionsteil messen wir dessen Lab*-Werte. Wir berechnen den ΔE-Wert zwischen diesem Wert und dem Master-Muster. Liegt er innerhalb der Toleranz, ist das Produkt in Ordnung. So einfach und präzise ist das.

| Delta E (ΔE)-Wert | Wahrnehmungsinterpretation | Typischer Anwendungsfall |

|---|---|---|

| < 1.0 | Für das menschliche Auge nicht wahrnehmbar | Hochwertige Automobilverkleidungen |

| 1.0 - 2.0 | Durch genaue Beobachtung wahrnehmbar | Gehäuse für Unterhaltungselektronik |

| 2,0 – 3,5 | Auf einen Blick erkennbar | Allgemeine Industrieteile |

Dieser datengestützte Ansatz macht Schluss mit Spekulationen.

Die objektive Farbmessung erfolgt nach dem CIELAB-System und den Delta-E-Toleranzen. Diese Methode ersetzt subjektive Meinungen durch präzise Daten und stellt sicher, dass jedes von uns bei PTSMAKE hergestellte Teil genau Ihren Farbspezifikationen entspricht, wodurch eine gleichbleibende Qualität über die gesamte Produktionsserie hinweg gewährleistet ist.

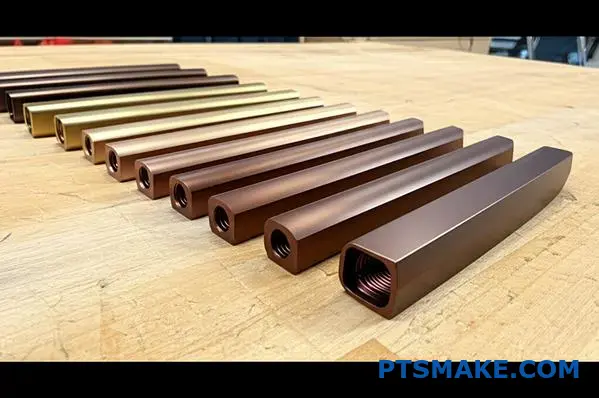

Wie kann man die Farbkonsistenz in einem großen Projekt kontrollieren?

Der Übergang von der Theorie zur Praxis ist entscheidend. Um Farben wirklich zu verwalten, benötigen Sie konkrete Kontrollmechanismen. Es geht darum, klare, physische Maßstäbe zu setzen, die keinen Raum für Interpretationen lassen.

Dieser Ansatz verhindert subjektive Diskussionen. Er schafft eine gemeinsame, physische Realität für Sie, Ihr Team und uns bei PTSMAKE. Hier sind die Methoden, auf die wir uns stützen.

Master-Farbstandards festlegen

Zunächst erstellen wir ein "Master"-Muster. Dabei handelt es sich um das perfekte Exemplar, das die Zielfarbe definiert. Alle zukünftigen Teile werden mit diesem einzigen Standard verglichen.

Sichtweite definieren

Als Nächstes vereinbaren wir einen akzeptablen Bereich. Wir erstellen Muster, die die hellsten und dunkelsten akzeptablen Farbtöne zeigen. Dies ist besonders wichtig für Oberflächen wie bronzefarben eloxiertes Aluminium.

Produktionschargen verwalten

Schließlich kontrollieren wir die Produktionschargen. Wir fordern nach Möglichkeit Teile aus derselben Fertigungscharge an. Dadurch werden Variablen in Prozessen wie Eloxieren oder Lackieren minimiert.

| Methode | Primäre Zielsetzung | Am besten für |

|---|---|---|

| Master-Standard | Legt das einzelne ideale Farbziel fest. | Hochpräzise Farbanforderungen |

| Sichtweite | Definiert akzeptable Hell-/Dunkelgrenzen | Oberflächen mit natürlichen Abweichungen |

| Chargensteuerung | Minimiert prozessbedingte Verschiebungen | Großserienfertigung |

Bei der Farbkontrolle geht es weniger um Software als vielmehr um physikalische Disziplin. Sie erfordert eine klare Kommunikation und Vereinbarung, bevor der erste Teil für die Massenproduktion hergestellt wird.

Die Rolle physischer Proben

Ein digitaler Farbcode ist ein guter Anfang. Aber er kann die Wirkung von Textur, Glanz oder Material nicht erfassen. Ein physischer Masterstandard ist unverzichtbar.

In früheren Projekten bei PTSMAKE haben wir gesehen, wie eine einzige genehmigte Probe wochenlange Debatten erspart. Sie wird zur ultimativen Informationsquelle für alle Beteiligten.

Bei Materialien wie bronzefarben eloxiertem Aluminium verändert sich die wahrgenommene Farbe je nach Lichteinfall und Betrachtungswinkel. Deshalb ist es so wichtig, anhand physischer Muster einen akzeptablen visuellen Bereich zu definieren.

Wir legen eine "helle Grenze" und eine "dunkle Grenze" fest. Alle Produktionsteile müssen zwischen diesen beiden physikalischen Referenzwerten liegen. Dadurch wird die Qualitätskontrolle objektiviert. Es handelt sich um einen einfachen Pass/Fail-Test.

Die Bedeutung der Chargenbildung

Die Farbkonsistenz hängt auch mit der Prozessstabilität zusammen. Beim Eloxieren können Faktoren wie Temperatur und chemische Konzentration zu leichten Abweichungen zwischen den Chargen führen.

Aus diesem Grund empfehlen wir oft, alle Teile für eine einzelne Baugruppe aus derselben Materialcharge und derselben Eloxalcharge herzustellen. Dadurch wird das Risiko sichtbarer Unterschiede minimiert, wenn Komponenten nebeneinander montiert werden. Leichte Farbabweichungen von Anodisierungsbad-Verarmung7 sind weniger auffällig, wenn sich alle Teile gemeinsam verschieben. Basierend auf unseren Tests ist dies der effektivste Weg, um ein einheitliches Erscheinungsbild des Endprodukts zu gewährleisten.

Ein effektives Farbmanagement basiert auf Master-Standards, klaren Farbmusterkarten und einer intelligenten Stapelsteuerung. Diese praktischen Schritte verhindern Spekulationen und stellen sicher, dass das Endprodukt genau Ihren visuellen Vorgaben entspricht.

Wie konstruiert man Teile, um häufige Fehler beim Eloxieren zu vermeiden?

Intelligentes Design ist Ihre erste Verteidigungslinie. Es verhindert die meisten gängigen Eloxalfehler, bevor sie überhaupt auftreten. Dies ist ein Kernprinzip des Design for Manufacturing (DFM).

Einfache Änderungen können einen großen Unterschied machen. Durch vorausschauende Planung sorgen Sie für ein makelloses Ergebnis.

Wichtige Designüberlegungen

Drei Bereiche erfordern Ihre Aufmerksamkeit:

- Entwässerung für Chemikalien

- Abgerundete Ecken und Kanten

- Platzierung der Kontaktpunkte

Diese kleinen Details sparen Zeit und Geld.

DFM für die Eloxierung

Ein gut konstruiertes Teil durchläuft die Eloxalanlage reibungslos. Dies reduziert den manuellen Arbeitsaufwand und senkt das Risiko von Fehlern.

| Problembereich | Design-Lösung | Fehler verhindert |

|---|---|---|

| Eingeschlossene Flüssigkeit | Entwässerungslöcher hinzufügen | Chemische Flecken und Streifen |

| Scharfe Ecken | Verwenden Sie großzügige Radien | Brennende Stellen & kahle Stellen |

| Sichtbare Markierungen | Befestigungspunkte angeben | Kontaktmarkierungen auf kosmetischen Oberflächen |

Es ist entscheidend, bereits während der Konstruktion den Eloxierungsprozess zu berücksichtigen. Es handelt sich nicht nur um eine Beschichtung, sondern um einen elektrochemischen Prozess. Jedes Merkmal Ihres Bauteils interagiert mit den chemischen Bädern und dem elektrischen Strom.

Radien über scharfen Ecken

Scharfe Innenecken sind eine häufige Ursache für Probleme. Sie können Säure einschließen, was nach dem Versiegeln zu Streifen führen kann. Auch scharfe Außenecken können Probleme verursachen.

Der elektrische Strom konzentriert sich auf scharfe Außenkanten. Dies kann zu "Verbrennungen" führen, einer übermäßig dicken und spröden Oxidschicht. Durch die Verwendung großzügiger Radien, wir empfehlen mindestens 0,5 mm, wird ein gleichmäßiger Stromfluss gewährleistet. Dies ist besonders wichtig für ein einheitliches Erscheinungsbild, wie beispielsweise bei einem bronzefarben eloxiertes Aluminium Teil.

Die Bedeutung der Entwässerung

Sacklöcher und tiefe Taschen sind wie Becher. Sie fangen Reinigungslösungen und Säuren ein. Wenn das Teil in den nächsten Tank gelangt, laufen diese eingeschlossenen Flüssigkeiten aus und verursachen Flecken.

Durch das Anbringen kleiner, gut platzierter Drainagelöcher können Flüssigkeiten abfließen. Dieser einfache Schritt verhindert das Übertragen von Chemikalien, eine der Hauptursachen für die Ablehnung von Kosmetika.

Kontrolle der Regalpunkte

Jedes Teil muss von einer Halterung gehalten werden, um elektrischen Strom zu empfangen. Diese Kontaktpunkte werden nicht eloxiert, sodass kleine blanke Stellen zurückbleiben. Sie sollten immer angeben, wo diese Halterungspunkte angebracht werden können.

Wenn man sie auf nicht kritischen Oberflächen platziert, werden diese Spuren verdeckt. Ignoriert man dies, kann dies zu einem Faradayscher Käfig-Effekt8 In einigen Fällen kann dies zu einer ungleichmäßigen Beschichtung führen. Bei PTSMAKE arbeiten wir mit Ihnen zusammen, um bereits in der frühen Entwurfsphase die besten Stellplätze für die Regale zu ermitteln.

| Leitfaden | Warum es wichtig ist | Beste Praxis |

|---|---|---|

| Großzügige Radien | Sorgt für eine gleichmäßige Stromdichte und verhindert die Ansammlung von Säure. | Mindestens 0,5 mm Radius an allen Ecken. |

| Entwässerungslöcher | Verhindert das Ausbluten von Chemikalien und Fleckenbildung. | Fügen Sie kleine Löcher in Taschen und Sacklöcher hinzu. |

| Spezifizierte Regale | Verbirgt kahle Stellen auf nicht-kosmetischen Oberflächen. | Markieren Sie akzeptable Kontaktpunkte auf Ihren Zeichnungen. |

Eine effektive DFM für die Anodisierung umfasst einfache, aber wichtige Schritte. Durch Hinzufügen von Radien, Planen der Entwässerung und Festlegen von Befestigungspunkten lassen sich die häufigsten Fehler vermeiden. Dies gewährleistet eine gleichbleibende, hochwertige Oberfläche bei gleichzeitiger Minimierung von Produktionsverzögerungen und Kosten.

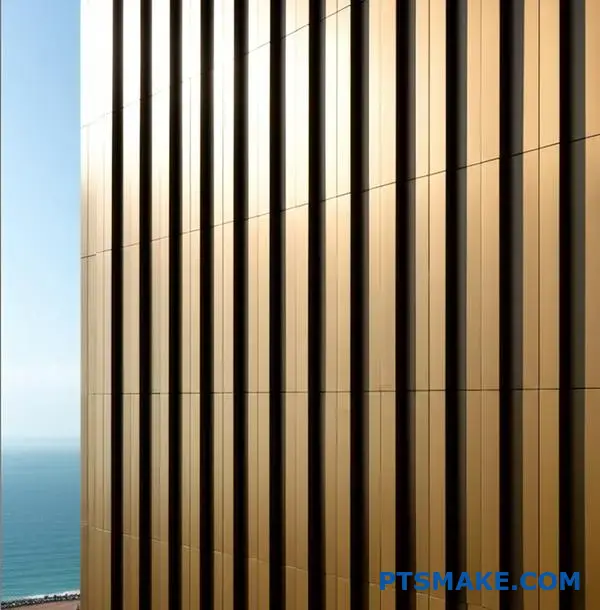

Fallstudie: Festlegung einer Oberflächenbeschaffenheit für die Fassade eines Hochhauses an der Küste.

Küstenprojekte stellen besondere Herausforderungen dar. Die Kombination aus Salznebel, hoher UV-Belastung und windgetriebenem Regen setzt Baumaterialien stark zu.

Die Wahl der richtigen Oberfläche ist nicht nur eine ästhetische Entscheidung. Sie ist entscheidend für die langfristige Leistungsfähigkeit und Haltbarkeit. Schauen wir uns die Spezifikationen für eine erfolgreiche Hochhausfassade genauer an.

Wichtige Umweltfaktoren

Die Umgebung bestimmt unsere Materialauswahl. Jeder Faktor erfordert eine spezifische Gegenmaßnahme in der Oberflächenspezifikation.

| Faktor | Primäre Auswirkungen | Spezifikationsantwort |

|---|---|---|

| Salzspray | Korrosion und Lochfraß | Dicke anodische Schicht |

| Hohe UV-Strahlung | Farbbegeben | Stabile Pigmente |

| Windgetriebener Regen | Wassereintritt | Hochleistungsdichtung |

Unser Ziel war ein System, das jahrzehntelang funktionieren würde.

Begründung für die Spezifikation

In früheren Projekten bei PTSMAKE haben wir gesehen, wie eine einzige falsche Entscheidung die gesamte Fassade gefährden kann. Jedes Detail zählt, von der Grundlegierung bis zur endgültigen Abdichtung. So haben wir eine robuste Spezifikation für diese anspruchsvolle Umgebung entwickelt.

Grundmaterial: 5005-Legierungsblech

Wir haben mit der Aluminiumlegierung 5005 begonnen. Während andere Legierungen wie 6061 eine höhere strukturelle Festigkeit bieten, eignet sich 5005 weitaus besser für die Eloxierung. Sie gewährleistet ein einheitliches, optisch konsistentes Erscheinungsbild, was für große architektonische Flächen von entscheidender Bedeutung ist.

Oberfläche: AAMA 611 Klasse I

Der Kern des Schutzes ist die Eloxierung selbst. Wir haben eine architektonische Oberfläche gemäß AAMA 611 Klasse I spezifiziert. Diese schreibt eine Mindestdicke von 0,7 mil (18 Mikrometer) vor. Diese dickere Anodische Oxidschicht9 bildet eine beeindruckende Barriere. Sie ist unverzichtbar, um Korrosion durch Salze in der Luft zu verhindern.

Farbe und Siegel

Die angegebene dunkle Bronzefarbe bietet eine ausgezeichnete UV-Beständigkeit. Die für bronzeeloxiertes Aluminium verwendeten anorganischen Pigmente sind äußerst lichtbeständig.

Schließlich ist eine hochleistungsfähige Versiegelung unverzichtbar. Sie verschließt die natürlichen Poren in der eloxierten Schicht und verhindert so, dass korrosive Stoffe in die Oberfläche eindringen können.

| Komponente | Spezifikation | Begründung für die Nutzung der Küste |

|---|---|---|

| Legierung | 5005 Aluminiumblech | Hervorragende Gleichmäßigkeit beim Eloxieren. |

| Oberfläche | AAMA 611 Klasse I | ≥0,7 mil Dicke für Korrosionsbeständigkeit. |

| Farbe | Dunkles Bronze | Hervorragende UV-Stabilität und Farbbeständigkeit. |

| Siegel | Leistungsstarke | Verhindert die Aufnahme von Salz und Schadstoffen. |

Dieses Komplettsystem schützt die Fassade.

Diese Fallstudie zeigt, dass eine langlebige Küstenfassade auf einem synergetischen System basiert. Die Legierung, die Eloxalklasse, die Farbe und die Versiegelung müssen speziell ausgewählt werden, um Salz, UV-Strahlung und Feuchtigkeit zu widerstehen und so die langfristige Integrität und das Aussehen zu gewährleisten.

Wie würden Sie einen Streit zwischen Parteien wegen einer Farbabweichung lösen?

Wenn es zu Streitigkeiten über Farben kommt, muss Subjektivität ausgeschlossen werden. Das Ziel ist es, sich auf objektive Daten zu stützen, nicht auf Meinungen. Dies ist der einzige Weg zu einer fairen Lösung.

Wir verwenden einen klaren, datengestützten Prozess. Dieser ist besonders nützlich für Oberflächen wie bronzefarben eloxiertes Aluminium, bei denen das Aussehen subjektiv sein kann.

Der Beschlussrahmen

Der Prozess umfasst den Vergleich der Produktionsteile mit dem Master-Muster. Wir verwenden ein Spektralphotometer, um präzise Farbdaten zu erhalten. Die Ergebnisse sind klar und numerisch.

| Schritt | Aktion | Ergebnis |

|---|---|---|

| 1 | Master-Probe abrufen | Legt den vereinbarten Farbstandard fest. |

| 2 | Produktionsteile auswählen | Sammelt Proben aus der beanstandeten Charge. |

| 3 | Mit Spektralphotometer messen | Erlangt Ziel Lab* Farbwerte. |

| 4 | ΔE-Werte vergleichen | Quantifiziert die Differenz gegenüber der Toleranz. |

Diese Methode verwandelt eine Meinungsverschiedenheit in eine einfache Datenüberprüfung.

Von der Meinung zur objektiven Tatsache

Die Grundlage für die Lösung von Farbkonflikten ist die ursprüngliche Vereinbarung. Vor der Produktion müssen sich beide Parteien auf einen Farbmaster und eine Delta-E-Toleranz (ΔE) einigen. Diese Zahl definiert die maximal zulässige Farbabweichung.

Wenn es zu einer Streitigkeit kommt, holen wir die Werkzeuge hervor. Wir nehmen das aufbewahrte Meistermuster und mehrere Produktionsteile. Diese vermessen wir dann unter kontrollierten Lichtbedingungen. Dies ist entscheidend für konsistente Ergebnisse.

Entscheidungen anhand von Daten treffen

Ein Spektralphotometer "sieht" Farben nicht wie das menschliche Auge. Es misst die Spektraldaten einer Oberfläche, um präzise Koordinaten zu generieren. Diese Koordinaten existieren innerhalb des CIELAB-Farbraum10, ein dreidimensionales Farbmodell.

Dieser Prozess berechnet den ΔE-Wert. Dabei handelt es sich um eine einzelne Zahl, die den Abstand zwischen der Farbe der Probe und der Farbe des Masters angibt. Bei einer Charge von bronzefarben eloxierten Aluminiumteilen sind die Ergebnisse eindeutig.

Beispiel Messvergleich

| Proben-ID | Meister Lab* | Teil Lab* | ΔE-Wert | In Spezifikation (Toleranz < 2,0) |

|---|---|---|---|---|

| Teil 001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Ja |

| Teil 002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | Nein |

| Teil 003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Ja |

Die Daten treffen die Entscheidung für uns. Liegt der ΔE-Wert innerhalb der vereinbarten Toleranz, ist das Teil in Ordnung. Liegt er außerhalb, ist es fehlerhaft. Es gibt keinen Raum für Diskussionen. Das ist der professionelle Standard, den wir bei PTSMAKE einhalten.

Um Farbabweichungen zu beheben, muss man sich von subjektiven Ansichten lösen und sich auf objektive Fakten stützen. Mit einem Spektralphotometer lassen sich Produktionsbauteile anhand eines Referenzmusters vergleichen und eindeutige ΔE-Werte ermitteln. Dieser datengestützte Ansatz gewährleistet eine faire und unanfechtbare Schlussfolgerung auf der Grundlage vorab vereinbarter Standards.

Wann ist eine bronzefarbene Eloxierung nicht die richtige Wahl für die Oberflächenbehandlung?

Die Bronze-Eloxierung bietet eine dauerhafte und schöne Oberfläche. Sie ist jedoch keine universelle Lösung für jedes Projekt. Die richtige Wahl hängt ganz von der endgültigen Anwendung Ihres Produkts ab.

Manchmal sind andere Veredelungsverfahren einfach besser geeignet.

Wichtige Entscheidungsfaktoren

Farbe & Ästhetik

Wenn Sie eine bestimmte Farbe benötigen, die nicht metallisch ist, wie z. B. ein leuchtendes Rot oder Blau, ist eine Eloxierung nicht möglich. Der Prozess ist auf einen bestimmten Farbbereich beschränkt.

Umweltresistenz

Bei Teilen, die extremen Chemikalien oder Säuren ausgesetzt sind, bietet die Standard-Eloxierung möglicherweise keinen ausreichenden Schutz. Eine robustere Beschichtung kann erforderlich sein.

Montage nach der Endbearbeitung

Planen Sie, Teile nach ihrer Fertigstellung zu schweißen? Durch das Eloxieren entsteht eine Isolierschicht, die das Schweißen erheblich erschwert.

Hier ist eine kurze Anleitung, die Ihnen bei der Entscheidung helfen soll.

| Szenario | Bronze-Eloxierung | Bessere Alternative |

|---|---|---|

| Benötigt eine helle, nichtmetallische Farbe | Nein | Pulverbeschichtung |

| Extreme chemische Belastung | Nein | PVDF-Beschichtung |

| Schweißen nach der Endbearbeitung | Nein | Nachbearbeitung nach dem Schweißen |

Bronzeeloxiertes Aluminium ist zwar für viele Anwendungen eine hervorragende Wahl, doch ist es entscheidend, seine Grenzen zu kennen. Bei PTSMAKE helfen wir unseren Kunden, diese Entscheidungen zu treffen, um kostspielige Fehler zu vermeiden. Schauen wir uns einmal an, wann eine alternative Oberflächenbehandlung vorteilhafter ist.

Alternative Oberflächen im Detail

Wenn die Farbpalette Priorität hat

Pulverbeschichtung ist die beste Wahl, wenn Sie eine große Farbauswahl wünschen. Dabei wird ein trockenes Pulver elektrostatisch aufgetragen. Dieses Verfahren bietet Tausende von Farben, Strukturen und Glanzgraden. Es sorgt für eine dicke, haltbare Oberfläche, die widerstandsfähiger gegen Abplatzungen ist als Flüssiglack.

Für raue chemische Umgebungen

Wenn ein Teil aggressiven Chemikalien, Lösungsmitteln oder extremer UV-Strahlung standhalten muss, ist eine PVDF-Beschichtung die beste Wahl. Ihre Fluorpolymer11 Die Basis bietet eine außergewöhnliche chemische Inertheit. In früheren Projekten mit Kunden aus der chemischen Verarbeitungsindustrie haben wir festgestellt, dass PVDF-Beschichtungen in Bezug auf Langzeitstabilität und Schutz weitaus besser abschneiden als Eloxierungen.

Nachbearbeitung von Schweißnähten

Durch Eloxieren entsteht eine harte, nicht leitfähige Aluminiumoxidschicht. Diese Schicht muss vor dem Schweißen abgeschliffen werden, was einen zusätzlichen Arbeitsschritt erfordert und die Gefahr einer Beschädigung des Teils mit sich bringt. Es ist wesentlich effizienter, alle Schweißarbeiten am rohen Aluminium durchzuführen und anschließend die Oberflächenbehandlung aufzutragen.

Diese Tabelle enthält weitere Einzelheiten.

| Merkmal | Bronze-Eloxierung | Pulverbeschichtung | PVDF-Beschichtung |

|---|---|---|---|

| Farboptionen | Begrenzte Metallpalette | Nahezu unbegrenzt | Gute Reichweite, nicht so groß wie bei Pulverbeschichtung |

| Chemische Beständigkeit | Gut | Mäßig | Ausgezeichnet |

| UV-Beständigkeit | Sehr gut | Gut | Ausgezeichnet |

| Schweißeignung | Schlecht (muss entfernt werden) | Schlecht (muss entfernt werden) | Schlecht (muss entfernt werden) |

| Am besten für | Haltbarkeit, metallischer Look | Farbanpassung | Extreme Umgebungen |

Bei der Wahl der richtigen Oberflächenbehandlung geht es nicht nur um das Aussehen, sondern auch um die Leistungsfähigkeit und die Effizienz der Fertigung. Berücksichtigen Sie den gesamten Lebenszyklus Ihres Bauteils. Bronze-Eloxierung hat ihre Berechtigung, aber manchmal sind Alternativen wie Pulverbeschichtung oder PVDF die klügere Entscheidung aus technischer und wirtschaftlicher Sicht.

Analysieren Sie einen Fehler: Warum ist eine Bronzeoberfläche innerhalb von 5 Jahren verblasst?

Ein Kunde zeigte uns ein verblasstes, bronzefarben eloxiertes Aluminiumteil. Nach nur fünf Jahren im Freien sah es furchtbar aus. Dies war ein klassischer Fall von Versagen.

Lassen Sie uns die wahrscheinlichen Schuldigen aufschlüsseln. Basierend auf unserer Analyse können wir die Liste auf drei Hauptverdächtige eingrenzen.

Jeder einzelne Schritt ist ein entscheidender Schritt im Eloxalprozess. Wenn einer davon falsch gemacht wird, führt das zu solchen Fehlern.

| Mögliche Ursache | Beschreibung |

|---|---|

| Beschichtungsklasse | Klasse II wurde anstelle der haltbareren Klasse I verwendet. |

| Schlechtes Siegel | Die anodische Schicht wurde nach dem Färben nicht ordnungsgemäß versiegelt. |

| Instabile Farbe | Anstelle von Metallsalzen wurde ein organischer Farbstoff verwendet. |

Wenn eine Oberfläche versagt, müssen wir die Ursache untersuchen. Meiner Erfahrung nach ist es selten nur eine Sache. Oft ist es eine Kombination von Faktoren. Hier ist ein genauerer Blick auf unsere drei Hypothesen für dieses verblasste Teil.

Eine nicht näher bezeichnete Beschichtung

Eloxierte Beschichtungen gibt es in zwei Haupttypen für die Architektur. Klasse I ist für den Außenbereich und Klasse II für den Innenbereich.

Eine Beschichtung der Klasse II ist wesentlich dünner. Sie ist einfach nicht in der Lage, starken UV-Strahlen, saurem Regen und Temperaturschwankungen standzuhalten. Für den Außenbereich ist die Spezifizierung einer Beschichtung der Klasse I für eine langfristige Haltbarkeit unerlässlich.

Die entscheidende Rolle der Abdichtung

Nachdem ein Aluminiumteil eloxiert und gefärbt wurde, ist die Oberfläche porös. Durch die Versiegelung werden diese Poren verschlossen, sodass die Farbpartikel im Inneren eingeschlossen werden.

Eine schlechte oder unvollständige Versiegelung macht die Farbe anfällig. Das ist so, als würde man während eines Sturms eine Tür offen lassen. UV-Strahlung und Feuchtigkeit dringen ein und zersetzen den Farbstoff. Eine ordnungsgemäße Versiegelung schützt die Porosität der Anodenschicht12 und fixiert die Farbe.

Die richtige Farbe auswählen

Auch die Färbemethode ist ein entscheidender Faktor. Nicht alle Bronzetöne sind gleich. Die Wahl hier macht einen großen Unterschied.

Organische Farbstoffe vs. Metallsalze

Viele Lieferanten verwenden organische Farbstoffe, weil sie billiger sind. Allerdings haben sie eine schlechte UV-Stabilität und verblassen schnell im Sonnenlicht.

Metallsalze, die durch elektrolytische Färbung aufgebracht werden, sind wesentlich haltbarer. Diese anorganischen Partikel sind sehr widerstandsfähig gegen UV-Zersetzung.

| Farbstofftyp | UV-Stabilität | Empfohlene Verwendung |

|---|---|---|

| Organische Farbstoffe | Niedrig | Innenanwendungen |

| Metallsalze | Hoch | Außenbereich / Architektur |

Für eine langlebige bronzefarbene eloxierte Aluminiumoberfläche sind Metallsalze die einzige zuverlässige Wahl für Außenanwendungen.

Das vorzeitige Ausbleichen dieses Bronzeteils war kein Zufall. Es war auf eindeutige Prozessfehler zurückzuführen: Verwendung einer für Innenräume geeigneten Beschichtung, unsachgemäße Versiegelung oder ein kostengünstiger organischer Farbstoff. Diese Fehler lassen sich durch geeignete Spezifikationen und Qualitätskontrollen vermeiden.

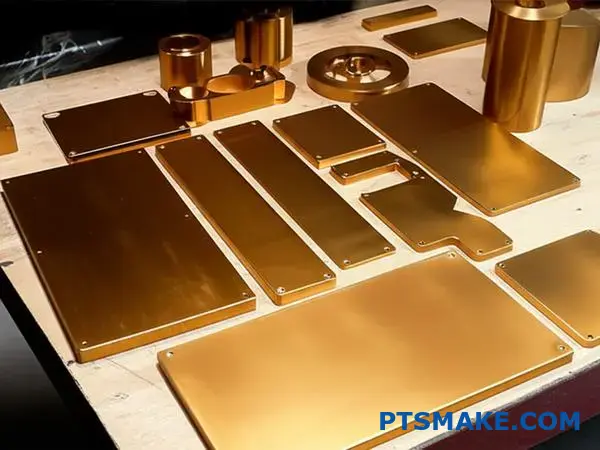

Wie kann man mit bronzefarben eloxiertem Aluminium im Produktdesign innovativ sein?

Bronzefarben eloxiertes Aluminium bietet zeitlose Eleganz. Aber echte Innovation bedeutet, über den Standard hinauszugehen. Wählen Sie nicht einfach eine Oberfläche aus, sondern gestalten Sie sie selbst.

Überlegen Sie, wie Sie Ihr Produkt hervorheben können. Sie können einzigartige visuelle und haptische Erlebnisse schaffen. Dadurch wird Ihr Design von gut zu außergewöhnlich.

Kreative Grenzen überschreiten

Die Kombination von Materialien ist ein guter Anfang. Erwägen Sie auch die Erstellung individueller Muster und Texturen. Diese Methoden können die Identität eines Produkts prägen.

| Standard-Ansatz | Innovativer Ansatz |

|---|---|

| Verwendung eines einzigen Materials | Kombination mit Holz/Stahl |

| Gleichmäßige Oberfläche | Benutzerdefinierte Muster/Texturen |

| Grundlegende gebürstete Oberfläche | Selektive Maskierungseffekte |

Die wahre Produktunterscheidung liegt im Detail. Wenn man über eine einfache Bronzeoberfläche hinausgeht, eröffnen sich viele Gestaltungsmöglichkeiten. Es geht darum, bewusst mit der Oberfläche selbst zu arbeiten. In früheren Projekten bei PTSMAKE haben wir diese maßgeschneiderten Ansätze gemeinsam mit unseren Kunden erforscht.

Fortgeschrittene Strategien zur Endbearbeitung

Kombination von Materialien für Kontrast

Die Kombination von bronzefarben eloxiertem Aluminium mit anderen Materialien sorgt für einen auffälligen Look. Stellen Sie sich die Wärme von Bronze neben natürlichem Holz vor. Oder den Kontrast zu poliertem Edelstahl. Diese Technik verleiht jedem Produkt sowohl optische Attraktivität als auch eine hochwertige Haptik.

Muster mit Maskierung erstellen

Sie können unglaublich detaillierte Muster auf der Oberfläche erstellen. Dies erreichen wir mithilfe von Techniken, die vor dem Eloxieren zum Einsatz kommen. Zum Beispiel:, subtraktive Strukturierung13 ermöglicht Logos oder geometrische Designs. Dabei bleiben Teile des rohen Aluminiums sichtbar oder werden in einer anderen Farbe gefärbt, wodurch ein markanter Zweifarbeneffekt entsteht.

Entwicklung benutzerdefinierter Texturen

Warum sich mit einer Standard-Bürstung begnügen? Wir können auch andere Optionen in Betracht ziehen. Durch vor dem Eloxieren angewandte Techniken lassen sich einzigartige haptische Eigenschaften erzielen.

| Technik | Resultierende Wirkung |

|---|---|

| Lasergravur | Feine, präzise Linien und Muster |

| Perlstrahlen | Einheitliche, nicht gerichtete matte Oberfläche |

| Mechanisches Bürsten | Benutzerdefinierte lineare oder kreisförmige Texturen |

Diese Vorbehandlungen verändern die Haptik der Oberfläche und ihre Lichtreflexion. Dadurch erhält das Endprodukt eine zusätzliche raffinierte Note.

Um mit bronzefarben eloxiertem Aluminium innovativ zu sein, sollten Sie über die Farbe hinausdenken. Kombinieren Sie es mit anderen Materialien, verwenden Sie Maskierungen für einzigartige Muster und entwickeln Sie individuelle Texturen. Diese Details können Ihr Produkt wirklich auszeichnen und ein unvergessliches Benutzererlebnis schaffen.

Entdecken Sie bronzeeloxierte Aluminiumlösungen bei PTSMAKE

Sind Sie bereit, Ihr Projekt mit einer fachmännischen bronzefarbenen eloxierten Aluminiumoberfläche aufzuwerten? Kontaktieren Sie PTSMAKE jetzt für ein schnelles, maßgeschneidertes Angebot. Unsere Präzisionsfertigung liefert gleichbleibende Farbe, Langlebigkeit und unübertroffene Zuverlässigkeit – darauf vertrauen weltweit führende Marken. Senden Sie noch heute Ihre Anfrage und beginnen Sie mit Zuversicht zu bauen!

Erfahren Sie, warum diese elektrische Eigenschaft für präzise und gleichmäßige Farbergebnisse beim Eloxieren entscheidend ist. ↩

Erfahren Sie, wie diese Eigenschaft Ihre empfindlichen elektronischen Komponenten vor Stromausfällen schützen kann. ↩

Erfahren Sie, wie sich dieser elektrische Parameter direkt auf die endgültige Farbe und Beschichtungsqualität auswirkt. ↩

Verstehen Sie die Wissenschaft der Reibung, des Verschleißes und der Schmierung auf Oberflächen. ↩

Erfahren Sie, wie die Lichtphysik die wahrgenommene Qualität und das Aussehen Ihrer fertigen Teile beeinflusst. ↩

Erfahren Sie mehr über das Gerät, das objektive Farbmessungen ermöglicht und Qualität sicherstellt. ↩

Erfahren Sie, wie chemische Veränderungen im Eloxalprozess die endgültige Farbe und Oberfläche Ihres Produkts beeinflussen. ↩

Erfahren Sie, wie die Teilegeometrie elektrische Felder beeinflusst, um ungleichmäßige Eloxalbeschichtungen zu vermeiden. ↩

Verstehen Sie die wissenschaftlichen Grundlagen der Entstehung dieser Schutzschicht und ihre wichtigsten Eigenschaften für die Haltbarkeit. ↩

Entdecken Sie das 3D-Modell, das für eine präzise, objektive Farbkommunikation in der Fertigung verwendet wird. ↩

Entdecken Sie, wie dieses Hochleistungspolymer Ihren Bauteilen eine hervorragende Chemikalien- und UV-Beständigkeit verleiht. ↩

Verstehen Sie, wie wichtig die mikroskopische Struktur dieser Schicht für die Farbechtheit und Korrosionsbeständigkeit ist. ↩

Erfahren Sie mehr über die technischen Details der Erstellung komplexer, dauerhafter Designs auf eloxierten Aluminiumoberflächen. ↩