Die Auswahl des richtigen Materials für Anwendungen mit hohem Verschleiß kann über Erfolg oder Misserfolg eines Projekts entscheiden. Viele Ingenieure kämpfen mit Materialausfällen, unerwarteten Ausfallzeiten und kostspieligen Ersatzbeschaffungen, wenn sie ihre Optionen nicht vollständig kennen.

UHMWPE (Ultra-High Molecular Weight Polyethylene) ist ein spezieller technischer Kunststoff, dessen Molekülketten 10-15 Mal länger sind als die von Standard-Polyethylen. Dies führt zu einer außergewöhnlichen Verschleißfestigkeit, Schlagzähigkeit und chemischen Beständigkeit, die viele Metalle in bestimmten Anwendungen übertrifft.

Dieser Leitfaden deckt alles ab, von der Molekularstruktur bis hin zu realen Anwendungen. Sie erfahren, wie Sie die richtige Sorte auswählen, häufige Konstruktionsfehler vermeiden und fundierte Entscheidungen treffen, die Ihnen bei Ihrem nächsten Projekt Zeit und Geld sparen.

Was macht die molekulare Struktur von UHMWPE grundlegend einzigartig?

Das Geheimnis der Festigkeit von UHMWPE liegt nicht in einer komplexen Chemie. Es geht um die Länge. Dieses Material hat extrem lange Polymerketten.

Stellen Sie sich das wie Spaghetti vor. Gekochte Spaghetti sind, wenn sie sich verwickelt haben, schwer auseinander zu ziehen. Diese Verschlingung ist der Schlüssel.

Vergleich der Kettenlängen

Die Molekülketten in diesem UHMWPE-Material sind außergewöhnlich lang. Diese physikalische Eigenschaft ist wichtiger als seine chemischen Bindungen.

| Polymer-Typ | Durchschnittliche Kettenlänge | Primäre Kraftquelle |

|---|---|---|

| Standard PE | Kürzere | Chemische Bindungen |

| UHMWPE | Extrem lang | Physikalische Verschränkung |

Diese Länge schafft eine einzigartige und robuste Struktur.

Jenseits chemischer Bindungen: Die Macht der Verschränkung

Die meisten Kunststoffe erhalten ihre Festigkeit durch starke chemische Bindungen. Aber UHMWPE ist anders. Seine Stärke ergibt sich aus der schieren Länge und der physikalischen Verflechtung seiner Molekülketten. Stellen Sie sich einen massiven, verhedderten Knoten aus Angelschnur vor.

Man kann nicht einfach einen Strang herausziehen. Die Reibung und die Vernetzung zwischen den Strängen erzeugen einen immensen Widerstand. So funktioniert UHMWPE auf molekularer Ebene.

Wie sich Verflechtung in Leistung niederschlägt

Aufgrund dieser Struktur eignet sich UHMWPE hervorragend für Anwendungen mit hoher Beanspruchung. Bei einem Aufprall verteilt sich die Energie über diese verschlungenen Ketten. Anstatt dass eine einzelne Bindung bricht, wird die Kraft verteilt. Diese Dissipation verhindert ein katastrophales Versagen.

Auch die langen Ketten gleiten reibungslos aneinander vorbei. Dadurch erhält das UHMWPE-Material seinen unglaublich niedrigen Reibungskoeffizienten. Zusammengehalten werden die Ketten durch schwache Van-der-Waals-Kräfte1, Sie können sich bewegen, ohne auseinanderzubrechen.

Bei PTSMAKE machen wir uns diese Eigenschaften zunutze. Wir stellen Teile für Umgebungen mit hohem Verschleiß her, in denen die Haltbarkeit entscheidend ist.

| Eigentum | Ursache | Anwendungsbeispiel |

|---|---|---|

| Hohe Schlagzähigkeit | Energiedissipation über das Kettennetz | Medizinische Implantate, Rüstungen |

| Geringe Reibung | Leichtes Gleiten langer Ketten | Zahnräder, Verschleißstreifen |

| Abnutzungswiderstand | Ketten lassen sich nicht auseinanderziehen | Komponenten des Förderers |

Diese physische Struktur ist die Grundlage für seine überragende Leistung.

Die Einzigartigkeit von UHMWPE liegt nicht in seiner Chemie, sondern in seiner Physik. Die ultralangen, verschlungenen Polymerketten bilden eine Struktur, die unglaublich zäh und glatt ist und eine außergewöhnliche Schlagfestigkeit und einen sehr niedrigen Reibungskoeffizienten aufweist.

Was ist die praktische Bedeutung von ‘Molekulargewicht’?

Das Molekulargewicht ist mehr als eine Zahl auf einem Datenblatt. Es sagt uns direkt etwas über die praktische Leistung eines Materials. Betrachten Sie es als eine Art Blaupause für Zähigkeit und Haltbarkeit.

Eine direkte Verbindung zur Leistung

Bei Materialien wie UHMWPE bedeutet ein höheres Molekulargewicht längere Polymerketten. Diese langen Ketten schaffen eine stärkere, verflochtenere Struktur. Dadurch werden wichtige Eigenschaften direkt verbessert.

| Eigentum | Niedrigeres Molekulargewicht | Höheres Molekulargewicht |

|---|---|---|

| Zähigkeit | Gut | Ausgezeichnet |

| Abnutzungswiderstand | Hoch | Außergewöhnlich |

| Verarbeitung | Einfacher | Schwieriger |

Diese Beziehung ist entscheidend. Sie bestimmt, wie ein Teil in der realen Welt funktionieren wird. Sie beeinflusst auch, wie wir an die Herstellung herangehen.

Das Molekulargewichtsspektrum von UHMWPE

Der typische Bereich für UHMWPE-Material ist sehr groß. Sie reicht von 3,5 bis 7,5 Millionen g/mol. Dies ist keine geringfügige Abweichung. Sie stellt eine erhebliche Veränderung des Materialverhaltens und der Verarbeitungsanforderungen dar.

Bei PTSMAKE decken wir dieses gesamte Spektrum ab. Wir wissen, dass die Wahl der richtigen Sorte entscheidend für den Erfolg ist. Die Auswahl hängt ganz von den Anforderungen der jeweiligen Anwendung ab.

Niedriges vs. hohes Ende des Spektrums

Das billigere UHMWPE lässt sich leichter verarbeiten. Es fließt beim Gießen besser. Es bietet jedoch eine geringere Abrieb- und Schlagfestigkeit. Daher ist es für weniger anspruchsvolle Anwendungen geeignet.

Höherwertiges UHMWPE stellt eine andere Herausforderung dar. Seine extrem langen Ketten erhöhen die Material Viskosität2. Das macht es schwierig, es zu formen oder zu bearbeiten. Aber der Nutzen ist immens. Sie erhalten eine hervorragende Verschleißfestigkeit und Schlagzähigkeit. Es ist ideal für hoch beanspruchte Komponenten. Unsere Erfahrung zeigt, dass spezielle Werkzeuge und Techniken erforderlich sind, um diese hochwertigen Materialien effektiv zu bearbeiten.

| Molekulargewicht (Millionen g/mol) | Wesentliche Merkmale | Gemeinsame Anwendungen |

|---|---|---|

| 3.5 - 5.0 | Leichter zu verarbeiten, gute Verschleißfestigkeit. | Führungsschienen, Kettenführungen, Teile für allgemeine Zwecke. |

| 5.0 - 7.5 | Außergewöhnliche Zähigkeit, hervorragende Abriebfestigkeit. | Medizinische Implantate, verschleißintensive Förderteile, Lager. |

Die Wahl zwischen ihnen ist eine Abwägung. Sie müssen die Leistungsanforderungen gegen die Komplexität der Herstellung und die Kosten abwägen.

Das Molekulargewicht ist ein wichtiger Leistungsindikator. Bei UHMWPE-Material bedeutet ein höherer Wert eine höhere Zähigkeit und Verschleißfestigkeit. Allerdings erhöht sich dadurch auch der Schwierigkeitsgrad und die Kosten der Verarbeitung erheblich, so dass spezielle Fertigungskenntnisse erforderlich sind, um die gewünschten Ergebnisse zu erzielen.

Warum ist UHMWPE abriebfester als Stahl?

Eine häufige Frage, die wir bei PTSMAKE gestellt bekommen. Wie kann ein Kunststoff härter sein als Stahl? Die Antwort hat nichts mit Härte zu tun. Es geht um einen intelligenteren Umgang mit Reibung und Verschleiß.

Stahl ist hart, kann aber auf Mikroebene spröde sein. UHMWPE ist anders.

Der Vorteil der geringen Reibung

Die Oberfläche dieses Materials ist unglaublich glatt. Sein niedriger Reibungskoeffizient bedeutet, dass abrasive Partikel oft einfach darüber gleiten. Sie haben keine Chance, sich einzugraben und Schaden anzurichten.

Die Rolle der hohen Zähigkeit

Wenn ein scharfes Teilchen Kraft ausübt, kommt die Zähigkeit von UHMWPE ins Spiel. Anstatt zu brechen, kann sich das Material leicht verformen und den Aufprall absorbieren, ohne sich abzunutzen.

Hier ist ein einfacher Vergleich auf der Grundlage unserer Testergebnisse:

| Eigentum | UHMWPE | Kohlenstoffstahl |

|---|---|---|

| Abnutzungswiderstand | Ausgezeichnet | Gut |

| Reibungskoeffizient | Äußerst gering | Mäßig |

| Schlagfestigkeit | Sehr hoch | Mäßig bis niedrig |

Diese einzigartige Kombination macht das UHMWPE-Material unglaublich widerstandsfähig.

Ein tieferer Blick auf den Mechanismus

Das Geheimnis liegt in seiner Molekularstruktur. UHMWPE besteht aus extrem langen Polymerketten. Diese Ketten sind nicht chemisch vernetzt, was ihnen eine einzigartige Fähigkeit verleiht, sich zu bewegen und Energie zu absorbieren. Dies ist einer der Hauptgründe, warum wir es häufig für Anwendungen mit hohem Verschleiß empfehlen.

Wenn eine abrasive Kraft angewendet wird, können sich diese langen Ketten verschieben und dehnen. Dadurch wird die Energie über die gesamte Struktur des Materials verteilt, anstatt sie an einem Punkt zu konzentrieren. Das Material Viskoelastizität3 spielt hier eine große Rolle, denn es kann sich unter Belastung verformen und dann langsam wieder in seine ursprüngliche Form zurückkehren.

Wie sich Stahl unterschiedlich verhält

Stahl hingegen hat ein starres kristallines Gitternetz. Diese Struktur ist zwar sehr widerstandsfähig, aber weniger nachgiebig. Wenn ein scharfes Teilchen auf die Oberfläche trifft, kann die Energie nirgendwo hinfließen. Diese Kraftkonzentration kann mikroskopisch kleine Risse und Brüche verursachen, die zu Materialverlusten führen.

Betrachten Sie es einmal so:

| Interaktion | UHMWPE | Stahl |

|---|---|---|

| Energie Antwort | Vernichtet Energie durch Kettenbewegung | Konzentriert die Energie und verursacht Brüche |

| Primärer Fehlermodus | Allmähliche, gleichmäßige Abnutzung | Abplatzungen und Graufleckigkeit |

Dieser grundlegende Unterschied ist der Grund dafür, dass UHMWPE bei Gleitverschleißszenarien oft länger hält als Stahl.

Die wahre Stärke von UHMWPE liegt in seiner Kombination aus Gleitfähigkeit und Zähigkeit. Dank seiner Molekularstruktur kann es Energie absorbieren und ableiten, die bei härteren Materialien wie Stahl zu Abplatzungen und Brüchen auf mikroskopischer Ebene führen würde, was zu einer hervorragenden Abriebfestigkeit führt.

Was sind seine Hauptschwächen oder Anwendungsgrenzen?

UHMWPE ist zwar in vielen Bereichen unglaublich leistungsfähig, eignet sich aber nicht für jede Aufgabe. Das Wissen um seine Schwächen ist der Schlüssel zur Vermeidung kostspieliger Konstruktionsfehler.

Jede Materialwahl ist mit Abwägungen verbunden. Wir müssen über die Highlights hinausschauen, um das Gesamtbild zu sehen. Lassen Sie uns die praktischen Zwänge bei der Verwendung dieses Polymers untersuchen.

Begrenzende Schlüsselfaktoren

Hier ist ein kurzer Überblick über die wichtigsten Herausforderungen im Zusammenhang mit UHMWPE-Material.

| Begrenzung | Auswirkungen auf die Anwendung |

|---|---|

| Niedrige Betriebstemperatur | Ungeeignet für Umgebungen mit hoher Hitzeentwicklung |

| Hohe thermische Ausdehnung | Kann bei Temperaturschwankungen Toleranzprobleme verursachen |

| Niedrige Oberflächenhärte | Anfällig für Kratzer und Abrieb |

| Geringe Steifigkeit (Kriechen) | Verformt sich mit der Zeit unter konstanter Belastung |

| Schwierig zu binden | Seine wachsartige Oberfläche ist klebstoffbeständig |

Ein tieferer Blick auf die Zwänge

Um die richtige Wahl zu treffen, müssen Sie Folgendes wissen warum Diese Einschränkungen sind wichtig. Bei früheren Projekten von PTSMAKE haben wir diese Probleme aus erster Hand erfahren.

Thermische Instabilität

UHMWPE hat einen sehr niedrigen Schmelzpunkt von etwa 135°C (275°F). Dies beschränkt seine Verwendung auf Anwendungen bei niedrigen Temperaturen. Alles, was sich dieser Temperatur nähert, führt zum Erweichen und Versagen des Materials.

Außerdem ist seine Wärmeausdehnungskoeffizient4 ist sehr hoch. Es dehnt sich bei Temperaturschwankungen erheblich aus und zieht sich zusammen. Dies kann bei Teilen, die enge Toleranzen erfordern, ein großes Problem darstellen.

Hier ist ein Vergleich auf der Grundlage unserer Labortests:

| Material | Wärmeausdehnung (x10-⁶ /°C) |

|---|---|

| UHMWPE | ~130-200 |

| Aluminium | ~23 |

| Stahl | ~12 |

Wie Sie sehen können, ist der Unterschied beträchtlich.

Mechanische Unzulänglichkeiten

UHMWPE ist zwar robust, aber ein relativ weiches Material. Es hat eine geringe Oberflächenhärte, was es anfällig für Kratzer macht.

Außerdem hat es eine geringe Steifigkeit und neigt zum Kriechen. Das bedeutet, dass sich das Material bei einer konstanten Belastung mit der Zeit langsam verformt. Dies macht es für hochbelastete Bauteile ungeeignet.

Hürden bei Verarbeitung und Montage

Eine der größten Herausforderungen ist sein unglaublich niedriger Reibungskoeffizient. Diese "Antihaft"-Eigenschaft macht es fast unmöglich, es mit Klebstoffen zu verkleben. Es sind spezielle Oberflächenbehandlungen erforderlich, die den Montageprozess komplexer und teurer machen.

Zusammenfassend lässt sich sagen, dass die Hauptnachteile von UHMWPE seine schlechte Leistung bei großer Hitze, seine Neigung zur Verformung unter Last und seine erhebliche Ausdehnung bei Temperatur sind. Seine nicht klebende Oberfläche macht auch das Kleben zu einer großen Herausforderung für mehrteilige Baugruppen.

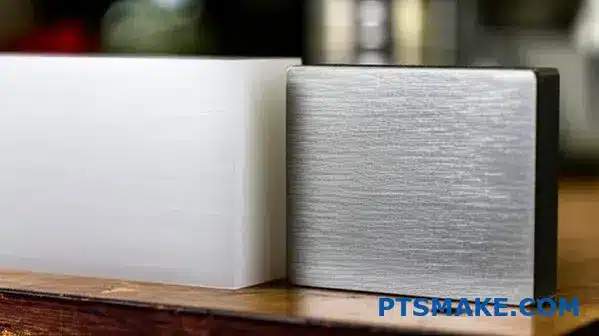

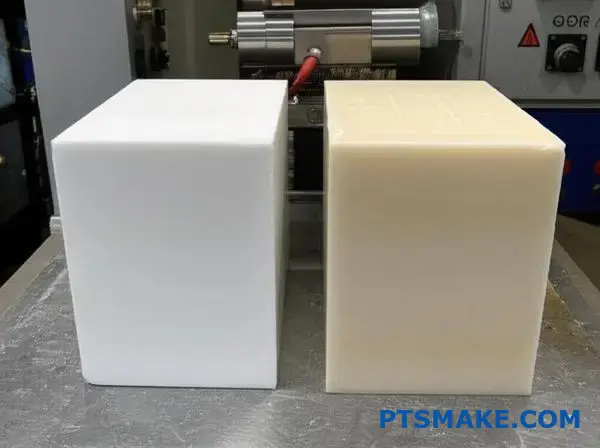

Wie unterscheidet sich unbehandeltes UHMWPE von wiederaufbereiteten Typen?

Bei der Wahl eines UHMWPE-Materials stellt sich oft die Frage, ob es sich um Neuware oder um wiederaufbereitetes Material handelt. Die Entscheidung läuft auf einen Kompromiss hinaus. Es geht um ein Gleichgewicht zwischen Leistung und Kosten.

Wiederaufbereitete Sorten bieten eine erhebliche Kostenersparnis. Dies geht jedoch auf Kosten der Leistung. Neuware garantiert Reinheit und optimale Eigenschaften.

Schneller Vergleich

| Merkmal | Unbehandeltes UHMWPE | Wiederaufbereitetes UHMWPE |

|---|---|---|

| Kosten | Höher | Unter |

| Reinheit | 100% Reines Harz | Enthält wiederverwertetes Material |

| Leistung | Maximum | Verringert |

| Konsistenz | Hoch | Variabel |

Diese Entscheidung wirkt sich direkt auf die Zuverlässigkeit des Endprodukts aus.

Der Wiederaufbereitungszyklus umfasst das Schmelzen und Umformen des Materials. Bei diesem Prozess wird das UHMWPE Hitze und mechanischer Belastung ausgesetzt. Dabei verkürzen sich unweigerlich die ultralangen Molekülketten. Diese Ketten sind die Quelle der außergewöhnlichen Festigkeit des Materials.

Abbau von Molekülketten

Kürzere Ketten bedeuten schwächeres Material. In Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass sich dies direkt auf zwei wichtige Eigenschaften auswirkt. Die Schlagzähigkeit wird verringert, wodurch das Material spröder wird. Außerdem sinkt die Materialeigenschaft Spannungsrissbeständigkeit5, ein kritischer Faktor bei vielen Anwendungen.

Das bedeutet nicht, dass wiederaufbereitete Sorten unbrauchbar sind. Es geht darum, das Material auf die jeweilige Aufgabe abzustimmen. Bei PTSMAKE helfen wir unseren Kunden, die richtige Entscheidung zu treffen. Wir analysieren die spezifischen Anforderungen eines jeden Teils.

Wann ist welche Note zu verwenden?

| Bewerbungsvoraussetzung | Empfohlene Note | Begründung |

|---|---|---|

| Hohe Abnutzung und Stöße | Jungfrau | Wesentlich für Haltbarkeit und Sicherheit. |

| Medizinische Geräte | Jungfrau | Reinheit und Biokompatibilität sind nicht verhandelbar. |

| Kontakt mit Lebensmitteln | Jungfrau | Für die Einhaltung der Vorschriften und die Sicherheit erforderlich. |

| Nicht-kritische Abstandshalter | Wiederaufbereitet | Kostengünstig für wenig belastende Aufgaben. |

| Allzweck-Stoßfänger | Wiederaufbereitet | Akzeptabel, wenn keine Spitzenleistung erforderlich ist. |

Eine kluge Auswahl verhindert einen vorzeitigen Ausfall. Außerdem können Sie so sicherstellen, dass Sie nicht zu viel Geld für unkritische Komponenten ausgeben.

Unbehandeltes UHMWPE garantiert aufgrund seiner intakten Molekularstruktur Spitzenleistungen und ist daher für kritische Anwendungen unerlässlich. Wiederaufbereitete Qualitäten sind eine kostengünstige Alternative für weniger anspruchsvolle Anwendungen, die jedoch eine geringere Festigkeit und Konsistenz aufweisen. Die Wahl hängt ganz von den Anforderungen der Anwendung ab.

Wie schneidet UHMWPE im Vergleich zu anderen gängigen technischen Kunststoffen ab?

Die Wahl des richtigen Materials ist entscheidend. Sie bestimmt die Leistung und Lebensdauer Ihres Teils. Vergleichen wir das Material UHMWPE mit anderen gängigen Kunststoffen.

Wir werden uns mit Nylon, Acetal (POM) und PTFE befassen. Dies sind alles hervorragende Materialien. Aber sie dienen unterschiedlichen Zwecken. Um erfolgreich zu sein, ist es wichtig, ihre wichtigsten Unterschiede zu kennen.

Schneller Blick: UHMWPE vs. Alternativen

Hier ist ein kurzer Vergleich, der uns den Einstieg erleichtert. Er zeigt, wo UHMWPE im Vergleich zu anderen Materialien wirklich glänzt.

| Material | Abnutzungswiderstand | Schlagfestigkeit |

|---|---|---|

| UHMWPE | Höchste | Höchste |

| Nylon (PA) | Gut | Hoch |

| Acetal (POM) | Sehr gut | Gut |

| PTFE | Messe | Niedrig |

Damit haben Sie einen Ausgangspunkt für die Auswahl.

Ein tieferer Einblick in die Materialeigenschaften

In vergangenen Projekten haben wir bei PTSMAKE viele Kunden durch diesen Auswahlprozess begleitet. Die beste Wahl hängt immer von den Anforderungen der jeweiligen Anwendung ab.

Faktoren wie Reibung, Feuchtigkeit und Budget spielen eine große Rolle. Nylon ist zum Beispiel stark, absorbiert aber Wasser. Dadurch können sich seine Abmessungen ändern, so dass es für hochpräzise, nasse Anwendungen ungeeignet ist.

PTFE hat die niedrigsten Reibungskoeffizient6. Es ist unglaublich geschmeidig. Allerdings ist es weicher und nicht so haltbar wie UHMWPE. Es kann hohen Belastungen oder abrasivem Verschleiß nicht annähernd so gut standhalten.

Acetal (POM) bietet ein hervorragendes Gleichgewicht. Es hat eine gute mechanische Festigkeit, eine geringe Feuchtigkeitsaufnahme und eine hervorragende Bearbeitbarkeit. Es ist ein zuverlässiges Arbeitspferd für viele Anwendungen, bei denen UHMWPE überflüssig wäre. Es verfügt jedoch nicht über die erstklassige Schlag- und Abriebfestigkeit von UHMWPE.

Im Folgenden finden Sie einen detaillierteren Vergleich auf der Grundlage unserer Testergebnisse und Projekterfahrungen.

| Eigentum | UHMWPE | Nylon (PA66) | Acetal (POM) | PTFE |

|---|---|---|---|---|

| Abnutzungswiderstand | Ausgezeichnet | Gut | Sehr gut | Messe |

| Schlagfestigkeit | Ausgezeichnet | Hoch | Gut | Niedrig |

| Reibungskoeffizient | Sehr niedrig | Mäßig | Niedrig | Niedrigste |

| Feuchtigkeitsabsorption | Sehr niedrig | Hoch | Niedrig | Sehr niedrig |

| Relative Kosten | Mäßig | Niedrig | Mäßig | Hoch |

Dieses Diagramm hilft bei der Erstellung einer mentalen Matrix. Sie vereinfacht die Auswahl des richtigen technischen Kunststoffs für Ihre spezifischen Anforderungen, indem sie ein Gleichgewicht zwischen Leistung und Kosten herstellt.

Dieser Vergleich zeigt, dass es nicht nur ein "bestes" Material gibt. UHMWPE ist bei Abrieb und Schlagfestigkeit überlegen. POM, Nylon oder PTFE können jedoch je nach chemischer Belastung, Anforderungen an die Dimensionsstabilität oder Reibungsanforderungen besser geeignet sein.

Welches sind die wichtigsten handelsüblichen Typen von UHMWPE-Material?

Nicht alle UHMWPE-Materialien sind gleich. Die Wahl der richtigen Sorte ist entscheidend für den Erfolg Ihres Projekts. Unterschiedliche Additive schaffen Materialien, die auf spezifische Herausforderungen zugeschnitten sind.

Diese Familien zu verstehen, ist der erste Schritt. Dadurch wird sichergestellt, dass Sie ein Material auswählen, das zuverlässig funktioniert. Die Hauptkategorien sind für unterschiedliche betriebliche Anforderungen konzipiert.

| Klasse Familie | Primäre Funktion |

|---|---|

| Standard Jungfrau | Anwendungen für allgemeine Zwecke |

| Erhöhte Abnutzung | Geringe Reibung, hohe Verschleißfestigkeit |

| Antistatisch | Ableitung statischer Elektrizität |

| Hochtemperatur | Verbesserte thermische Stabilität |

Diese Struktur hilft uns bei PTSMAKE, unsere Kunden bei der Auswahl des am besten geeigneten Materials zu unterstützen. Sie vermeidet ein Over-Engineering und verwaltet die Kosten effektiv.

Standard-Jungfrauen-Sorten

Dies ist Ihr Basis-UHMWPE. Es ist nicht modifiziert und entspricht häufig den FDA- und USDA-Vorschriften. Es eignet sich perfekt für lebensmittelverarbeitende Geräte und Allzweckkomponenten, bei denen extreme Bedingungen keine Rolle spielen. Es bietet ein hervorragendes Gleichgewicht zwischen Schlagzähigkeit und niedrigem Reibungskoeffizienten.

Verbesserte Lager- und Verschleißklassen

Wenn Teile ständiger Reibung ausgesetzt sind, reicht reines UHMWPE möglicherweise nicht aus. Verbesserte Typen enthalten Schmiermittel wie Öl, Wachs oder Silikon. Diese Additive werden direkt in die Materialmatrix integriert.

Dies führt zu einem niedrigeren Reibungskoeffizienten und einer höheren Verschleißlebensdauer. Bei früheren Projekten von PTSMAKE haben wir diese für Lager, Kettenräder und Verschleißstreifen verwendet und so die Lebensdauer der Teile erheblich verlängert.

Antistatische Eigenschaften

Standardkunststoffe können sich statisch aufladen. Dies ist ein großes Risiko in der Elektronikfertigung oder in explosiven Umgebungen. Antistatische Typen lösen dieses Problem, indem sie Kohlenstoff oder andere leitfähige Füllstoffe enthalten.

Diese Füllstoffe leiten die statische Aufladung sicher ab. Dadurch werden Schäden an empfindlichen Bauteilen verhindert und die Entzündungsgefahr verringert. Diese Qualität ist unerlässlich für Anwendungen, die eine Kontrolle über triboelektrische Aufladung7.

Hochtemperatursorten

Vernetztes UHMWPE ist auf thermische Stabilität ausgelegt. Durch den Vernetzungsprozess entstehen stärkere Bindungen zwischen den Molekülen. Dadurch kann das Material seine mechanischen Eigenschaften bei hohen Temperaturen beibehalten, wo herkömmliches UHMWPE versagen würde.

| Eigentum | Jungfrau Klasse | Erhöhte Abnutzung | Antistatisch | Hochtemperatur |

|---|---|---|---|---|

| Abnutzungswiderstand | Gut | Ausgezeichnet | Gut | Sehr gut |

| Temperaturgrenze | ~80°C | ~80°C | ~80°C | ~130°C |

| Statische Kontrolle | Schlecht | Schlecht | Ausgezeichnet | Schlecht |

Die Wahl der richtigen UHMWPE-Sorte ist entscheidend. Mit Additiven werden spezielle Versionen für bestimmte Anforderungen geschaffen, von der Verringerung statischer Ablagerungen bis zur Verbesserung der Verschleißfestigkeit bei anspruchsvollen Anwendungen. Dies gewährleistet optimale Leistung und eine längere Lebensdauer Ihrer Komponenten.

Wie verändern Füllstoffe wie Glas oder Kohlenstoff die Eigenschaften?

Füllstoffe dienen nicht nur der Kostenreduzierung. In Hochleistungskunststoffen sind sie mächtige Werkzeuge. Wir setzen sie ein, um spezifische Materialeigenschaften zu entwickeln.

Dadurch wird ein Basispolymer für eine einzigartige Anwendung verbessert. Stellen Sie sich das so vor, als würden Sie Beton mit Bewehrungsstäben versehen.

Maßgeschneiderte Kunststoffleistung

Füllstoffe wie Glas- oder Kohlenstofffasern verwandeln Standardkunststoffe. Sie machen sie zu hochfesten Verbundwerkstoffen. Dies ermöglicht anspruchsvollere Anwendungen.

Die Wahl des Füllstoffs hängt ganz vom Endziel ab.

| Eigentum | Basis Nylon 66 | 30% Glasgefülltes Nylon 66 |

|---|---|---|

| Zugfestigkeit | Unter | Erheblich höher |

| Steifigkeit | Flexibel | Sehr steif |

| Kosten | Unter | Höher |

Diese einfache Änderung eröffnet neue Möglichkeiten für Teile.

Glasfaser-Verstärkung

Die Zugabe von Glasfasern ist eine gängige Strategie. Wir tun dies, um die mechanische Festigkeit und Steifigkeit zu erhöhen. Dadurch wird der Kunststoff viel steifer.

Außerdem erhöht es die Druckfestigkeit und die Wärmeformbeständigkeit. Dies ist ideal für Teile unter ständiger Belastung oder in heißen Umgebungen.

Es gibt jedoch Kompromisse. Das Material wird spröder. Das bedeutet, dass seine Schlagzähigkeit oft abnimmt.

Die Glasfasern machen das Material außerdem abrasiv. Dies kann zu einem schnelleren Verschleiß der Spritzgussformen und der dazugehörigen Teile führen. In der Entwurfsphase berücksichtigen wir dies stets.

Die endgültigen Eigenschaften können auch hoch sein anisotrop8. Das bedeutet, dass das Teil in der Richtung, in der die Fasern ausgerichtet sind, stärker ist.

Füllstoffe auf Kohlenstoffbasis

Kohlenstofffüllstoffe haben sehr unterschiedliche Funktionen. Sie dienen nicht immer der mechanischen Festigkeit.

Statische Ableitung

Eine wichtige Anwendung ist die elektrische Leitfähigkeit. Durch Zugabe von Ruß oder Kohlenstofffasern wird ein Kunststoff leitfähig.

Dies ist für Elektronikgehäuse von entscheidender Bedeutung. Es trägt dazu bei, statische Elektrizität sicher abzuleiten und empfindliche Komponenten zu schützen.

Wärmeleitfähigkeit

Kohlenstoff kann auch die Wärmeleitfähigkeit verbessern. Er hilft, Wärme von einer Quelle wegzuziehen.

Bei Projekten von PTSMAKE haben wir kohlenstoffgefüllte Kunststoffe für Komponenten verwendet, die wie Kühlkörper wirken. Dies ist eine clevere Art, Wärme zu verwalten, ohne Metall zu verwenden. Diese Füllstoffe sind in vielen Polymeren wirksam, auch in Spezialkunststoffen wie UHMWPE Material.

Füllstoffe wie Glas und Kohlenstoff sind für die moderne Fertigung unerlässlich. Sie ermöglichen es uns, die Eigenschaften eines Polymers genau anzupassen. Diese Verbesserungen sind jedoch mit Kompromissen verbunden, wie z. B. einer geringeren Schlagzähigkeit oder einem höheren Formenverschleiß, die sorgfältig überwacht werden müssen.

Was unterscheidet UHMWPE in medizinischer Qualität von UHMWPE in industrieller Qualität?

Der wesentliche Unterschied ist nicht nur ein Etikett. Es geht um die Sicherheit der Patienten. UHMWPE in Industriequalität ist ein robustes Material für Maschinen. Aber es ist nicht für den menschlichen Körper gemacht.

Medizinisches UHMWPE ist grundlegend anders. Es beginnt mit reineren Rohstoffen. Der Herstellungsprozess umfasst viel strengere Kontrollen, um die Sicherheit und Leistung im Patienten zu gewährleisten.

Hier ist eine einfache Aufschlüsselung der wichtigsten Unterschiede.

| Merkmal | UHMWPE in medizinischer Qualität | Industrietaugliches UHMWPE |

|---|---|---|

| Reinheit | Extrem hoch, keine Zusatzstoffe | Standardreinheit, kann Zusatzstoffe enthalten |

| Kontrolliert | Strenge Prozess- und Qualitätskontrolle | Allgemeine Industrienormen |

| Prüfung | Umfassende Biokompatibilitätstests | Nur Prüfungen der mechanischen Eigenschaften |

Diese Unterscheidungen sind nicht unwichtig. Sie sind entscheidend für jede medizinische Anwendung.

Auch wenn die mechanischen Spezifikationen auf dem Papier ähnlich aussehen können, sind es doch die unsichtbaren Faktoren, die wirklich zählen. Die Wahl der falschen Sorte ist ein Risiko, das sich niemand im medizinischen Bereich leisten kann. Bei PTSMAKE halten wir uns strikt an die Materialspezifikationen für unsere medizinischen Kunden.

Rückverfolgbarkeit von Anfang bis Ende

Bei medizinischen Geräten muss jedes einzelne Bauteil rückverfolgbar sein. Das bedeutet, dass wir das Material von seiner Rohharzform bis zum fertig bearbeiteten Teil verfolgen können. Diese lückenlose Überwachungskette ist eine nicht verhandelbare Anforderung. Sie gewährleistet die Verantwortlichkeit, falls jemals ein Problem auftritt. Für Industrieprodukte gibt es diese Dokumentation nicht.

Die Biokompatibilitätsnorm

Ein im Körper verwendetes Material muss sicher sein. Es darf weder eine toxische Reaktion hervorrufen noch abgestoßen werden. Dies ist bekannt als Biokompatibilität9. UHMWPE-Material in medizinischer Qualität wird strengen Tests nach Normen wie ISO 10993 unterzogen. Mit diesem umfassenden Verfahren wird bestätigt, dass das Material für eine langfristige Implantation sicher ist. Industrielle Qualitäten werden diesen wichtigen Tests nicht unterzogen.

Strengere Fertigungskontrollen

Die Umgebung, in der die Teile hergestellt werden, ist wichtig. Medizinische UHMWPE-Komponenten werden oft in kontrollierten Umgebungen hergestellt. Dadurch wird eine Verunreinigung durch Staub, Öl oder andere Fremdpartikel verhindert. Bei der industriellen Fertigung sind diese strengen Protokolle nicht erforderlich, so dass das Endprodukt nicht für sterile medizinische Anwendungen geeignet ist.

Die Unterschiede sind tiefgreifend. Medizinisches UHMWPE wird durch seine Reinheit, Rückverfolgbarkeit und Biokompatibilitätstests definiert. Diese Faktoren sind bei industriellen Qualitäten nicht vorhanden, so dass sie unabhängig von ihrer mechanischen Festigkeit für medizinische Geräte oder Implantate völlig ungeeignet sind.

Welchen Zweck hat die Vernetzung von UHMWPE?

Die Vernetzung ist ein entscheidender Prozess. Er verbessert die Eigenschaften von Standard-UHMWPE. Wir verwenden es, um das Material für anspruchsvollere Anwendungen vorzubereiten.

Die häufigste Methode ist die Bestrahlung. Dieses Verfahren schmiedet chemische Bindungen zwischen den langen Polymerketten.

Durch diese strukturelle Veränderung wird die Verschleißfestigkeit drastisch erhöht. Außerdem wird die Betriebstemperatur des Materials erhöht, wodurch es unter Belastung haltbarer wird.

| Eigentum | Vor dem Cross-Linking | Nach dem Cross-Linking |

|---|---|---|

| Abnutzungswiderstand | Gut | Ausgezeichnet |

| Zähigkeit | Ausgezeichnet | Gut |

Der Vernetzungsprozess ist ziemlich faszinierend. In der Regel setzen wir das UHMWPE-Material einer kontrollierten Dosis von Gamma- oder Elektronenstrahlen aus.

Diese Energie bricht einige Kohlenstoff-Wasserstoff-Bindungen entlang der Polymerketten auf. Durch diese Aktion entstehen hochreaktive Stellen, die als freie Radikale10.

Diese instabilen Stellen suchen schnell nach Stabilität. Sie tun dies, indem sie starke, neue kovalente Bindungen mit benachbarten Ketten eingehen. Dadurch verwandeln sich die einzelnen Stränge in ein robustes, dreidimensionales Netzwerk.

Diese vernetzte Struktur ist das Geheimnis der verbesserten Leistung. Sie schränkt die Molekularbewegung ein, so dass es für das Material viel schwieriger ist, von der Oberfläche abgetragen zu werden.

Bei früheren Projekten haben wir gesehen, dass dies direkt zu Teilen führt, die in Umgebungen mit hoher Reibung deutlich länger halten. Diese erhöhte Steifigkeit hat jedoch ihren Preis.

Das Material wird weniger duktil. Das bedeutet, dass seine Zähigkeit und Schlagzähigkeit geringer sind. Die Entscheidung für die Verwendung von vernetztem UHMWPE ist ein technischer Kompromiss.

| Vergleich der Merkmale | Standard UHMWPE | Vernetztes UHMWPE |

|---|---|---|

| Molekulare Struktur | Unabhängige Ketten | 3D-Netzwerk |

| Abnutzungswiderstand | Hoch | Extrem hoch |

| Maximale Betriebstemperatur | Unter | Höher |

| Schlagfestigkeit | Sehr hoch | Mäßig |

Durch die Vernetzung wird UHMWPE in ein robustes molekulares Netzwerk umgewandelt. Dies verbessert die Verschleiß- und Wärmebeständigkeit erheblich, verringert jedoch die Zähigkeit und Schlagzähigkeit - ein entscheidender Kompromiss für Spezialanwendungen, bei denen Haltbarkeit von größter Bedeutung ist.

Wie werden die UHMWPE-Materialien nach Molekulargewichtsbereichen kategorisiert?

Das Verständnis von UHMWPE beginnt mit seinem Molekulargewicht. Dies ist nicht nur eine technische Zahl. Es ist der wichtigste Faktor, der die Qualität und Leistung des Materials bestimmt.

Verschiedene Molekulargewichtsbereiche führen zu unterschiedlichen Qualitäten. Jede Sorte bietet ein einzigartiges Gleichgewicht an Eigenschaften. Diese Kategorisierung hilft Ingenieuren, das perfekte Material für eine bestimmte Anwendung auszuwählen.

Hier ist eine vereinfachte Aufschlüsselung der gängigen Kategorien:

| Molekulargewicht (g/mol) | Gemeinsame Benennung | Schlüsselmerkmal |

|---|---|---|

| 3,1 - 4,5 Millionen | Standard / Hochwertig | Gute Allround-Leistung |

| 5,0 - 6,0 Millionen | Premium-Qualität | Erhöhte Verschleißfestigkeit |

| > 6,0 Millionen | Ultra-Premium / Medizinisch | Maximale Stoß- und Verschleißfestigkeit |

Die Wahl der richtigen Sorte ist entscheidend für den Projekterfolg.

Der Zusammenhang zwischen Molekulargewicht und Leistung

Warum führt also ein höheres Molekulargewicht zu einem festeren Material? Es geht um die Länge der Polymerketten. Längere Ketten schaffen mehr Verbindungen und Überlappungen in der Struktur des Materials.

Stellen Sie es sich wie eine Schüssel Spaghetti vor. Kurze Stränge lassen sich leicht auseinanderziehen. Aber sehr lange Stränge verheddern sich ineinander. Dadurch entsteht eine viel stärkere, kohäsivere Masse. Dies ist das Grundprinzip der Festigkeit von UHMWPE.

Diese erhöhte Kettenverschlingung11 verbessert direkt die wichtigsten mechanischen Eigenschaften. Die fest gebundenen Moleküle leiten die Energie von Stößen viel effektiver ab und widerstehen Abriebkräften.

Leistungsverbesserungen mit höherem Molekulargewicht

Bei unseren internen Tests bei PTSMAKE haben wir durchweg eine direkte Korrelation festgestellt. Mit zunehmendem Molekulargewicht verbessert sich die Leistung in kritischen Bereichen erheblich. Dies gilt insbesondere für Verschleiß- und Stoßanwendungen.

| Molekulargewichtsbereich | Schlagfestigkeit | Abnutzungswiderstand | Typische Anwendungsfälle |

|---|---|---|---|

| 3-6 Millionen | Hoch | Sehr gut | Rutschenauskleidungen, Führungsschienen |

| >6 Millionen | Extrem hoch | Ausgezeichnet | Medizinische Implantate, hochbelastete Zahnräder |

Bei anspruchsvollen Projekten raten wir unseren Kunden oft zu Premiumqualitäten. Das UHMWPE-Material mit höherem Molekulargewicht gewährleistet Langlebigkeit und Zuverlässigkeit, selbst bei starker Beanspruchung.

Im Wesentlichen bietet die Kategorisierung von UHMWPE nach Molekulargewicht einen klaren Fahrplan. Sie ermöglicht es Ingenieuren und Konstrukteuren, eine bestimmte Sorte auf die Leistungsanforderungen ihrer Anwendung abzustimmen und so von Anfang an optimale Ergebnisse zu gewährleisten.

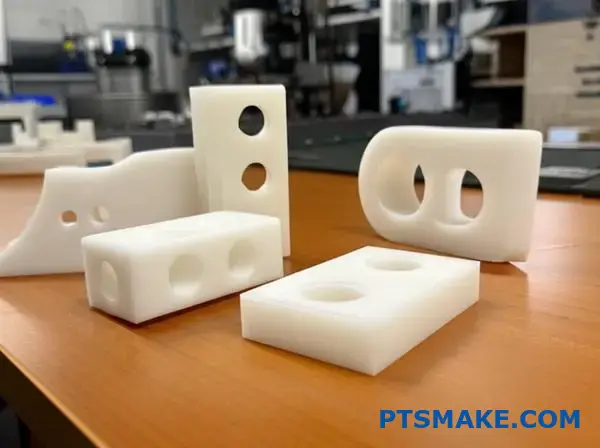

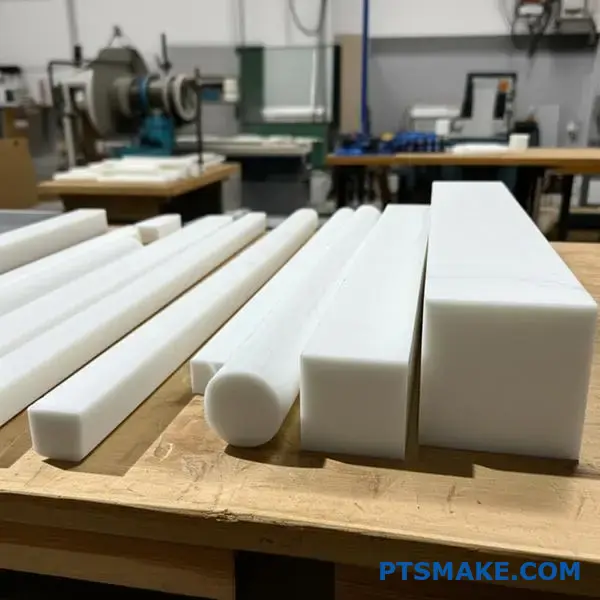

In welchen gängigen Formen ist UHMWPE in der Praxis erhältlich?

UHMWPE ist unglaublich vielseitig. Es ist kein Material, das für alle passt. Sie finden es in verschiedenen Standardformen, die für die Bearbeitung oder Integration vorbereitet sind. Das macht es anpassungsfähig für viele verschiedene Projekte.

Die gängigsten Formen sind Bleche, Stangen und Rohre. Diese sind die Arbeitspferde für industrielle Anwendungen. Aus diesen Grundformen können wir unzählige kundenspezifische Teile herstellen.

Primäre Lagerformen

Diese Grundformen werden den Praktikern am häufigsten begegnen. Sie dienen als Ausgangspunkt für die Anfertigung von Sonderanfertigungen.

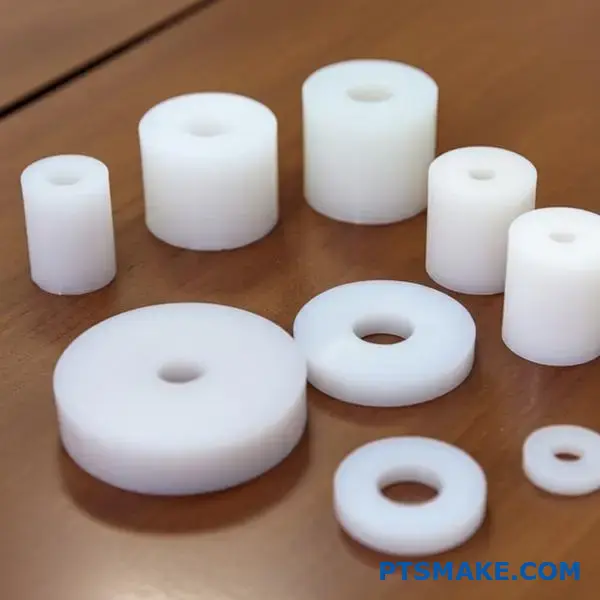

| Form | Allgemeiner Anwendungsfall |

|---|---|

| Blätter | Trichterauskleidungen, Verschleißstreifen |

| Ruten | Zahnräder, Buchsen, Rollen |

| Rohre | Lager, Hülsen |

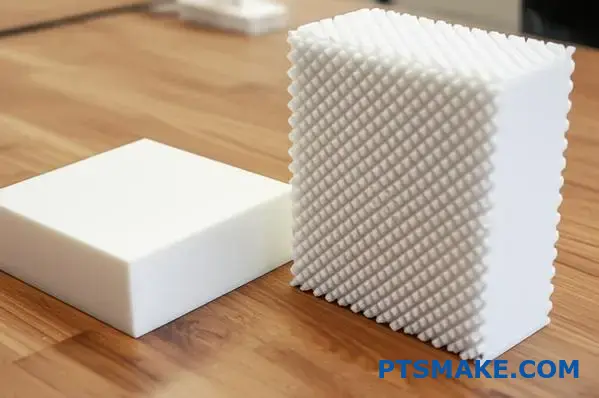

Spezialisierte Formulare

Neben dem Standardmaterial ist UHMWPE auch in weiterentwickelten Formen erhältlich. Dazu gehören hochfeste Fasern und einzigartige poröse Platten für sehr spezifische Anwendungen.

Die Kenntnis der verfügbaren Formen von UHMWPE hilft bei der Auswahl des richtigen Ausgangspunkts für Ihr Projekt. Diese Wahl wirkt sich direkt auf die Fertigungseffizienz und die Leistung des fertigen Teils aus. Bei PTSMAKE führen wir unsere Kunden durch diesen Auswahlprozess.

Ein genauerer Blick auf jedes Formular

Bleche und Platten

Diese werden hergestellt durch Formpressen12 oder Stößel-Extrusion. Sie sind ideal für die Auskleidung von Rutschen und die Schaffung großer verschleißfester Oberflächen. Ihre Verfügbarkeit in verschiedenen Dicken bietet eine große Flexibilität bei der Gestaltung.

Stäbe und Rohre

Stangen eignen sich perfekt für die CNC-Bearbeitung von Teilen wie Zahnrädern, Lagern und Rollen. Rohre eignen sich hervorragend für die Herstellung von Buchsen oder Hülsen. Wir arbeiten häufig mit diesen Formen, um hochpräzise Komponenten für unsere Kunden in der Automobil- und Roboterindustrie herzustellen.

Benutzerdefinierte Profile

Strangpressprofile werden nach bestimmten Querschnitten hergestellt. Sie werden häufig zur Herstellung von kundenspezifischen Führungsschienen, Kettenführungen und anderen einzigartig geformten Verschleißteilen verwendet. Sie minimieren den Bearbeitungsabfall.

Fortgeschrittene Anwendungen

Sonderformen eröffnen neue Möglichkeiten.

| Spezialisierte Form | Schlüsselmerkmal | Industrie |

|---|---|---|

| Fasern (Dyneema®, Spectra®) | Hohe Zugfestigkeit | Luft- und Raumfahrt, Medizin |

| Gesinterte poröse Bleche | Kontrollierte Porosität | Filtration, Fluidik |

Diese fortschrittlichen Formen zeigen die wahre Bandbreite des UHMWPE-Materials. Von kugelsicheren Westen bis hin zu medizinischen Implantaten - sein Potenzial ist enorm.

Kurz gesagt, UHMWPE ist in Standardformen wie Platten und Stäben für die allgemeine Bearbeitung erhältlich. Es ist auch in speziellen Formen, wie hochfesten Fasern und porösen Platten, für hochspezifische und anspruchsvolle Anwendungen erhältlich.

Welche Industrienormen (ASTM/ISO) regeln die Spezifikation von UHMWPE?

Bei der Beschaffung von UHMWPE-Material sind Normen nicht verhandelbar. Sie sind Ihre Qualitätsgarantie. Die beiden wichtigsten Gremien, die diese Regeln festlegen, sind ASTM International und ISO.

Für allgemeine industrielle Anwendungen ist die ASTM D4020 das wichtigste Dokument. Es deckt alles ab, vom Rohharz bis zu fertigen Formen wie Platten und Stangen.

Im medizinischen Bereich sind die Anforderungen weitaus strenger. ISO 5834 ist die spezifische Norm für UHMWPE, das in chirurgischen Implantaten verwendet wird. Zu wissen, welche Norm gilt, ist der erste Schritt zum Erfolg.

Die Kenntnis dieser Normen hilft Ihnen, die Materialqualität zu überprüfen und kostspielige Fehler zu vermeiden. Sie beseitigen das Rätselraten und bieten einen klaren Maßstab für die Leistung. Bei PTSMAKE überprüfen wir Materialzertifikate immer anhand dieser Normen.

ASTM D4020: Norm für industrielles UHMWPE

Dies ist die Grundnorm für die meisten nichtmedizinischen Anwendungen. Sie definiert die Eigenschaftsanforderungen für UHMWPE-Kunststoffe.

Dazu gehören die Angabe des Molekulargewichts, der Dichte und anderer physikalischer Eigenschaften. Die Einhaltung der Norm ASTM D4020 gewährleistet, dass das Material die erwartete Haltbarkeit und geringe Reibung aufweist.

ISO 5834: Norm für UHMWPE in medizinischer Qualität

Wenn ein Teil für den menschlichen Körper bestimmt ist, hat ISO 5834 Vorrang. Diese Norm gilt für UHMWPE, das in chirurgischen Implantaten wie Hüft- oder Knieprothesen verwendet wird.

Sie unterliegt wesentlich strengeren Kontrollen in Bezug auf Materialreinheit, Zusatzstoffe und die Polymerisation13 Prozess. Dies garantiert, dass das Material biokompatibel und sicher für die langfristige Verwendung im Körper ist. Aufgrund unserer Arbeit mit medizinischen Kunden gibt es hier keinen Raum für Kompromisse.

Ein kurzer Vergleich verdeutlicht ihre unterschiedlichen Schwerpunkte:

| Standard | Primäre Anwendung | Schwerpunktbereiche |

|---|---|---|

| ASTM D4020 | Industrielle und allgemeine Nutzung | Mechanische Leistung, Konsistenz |

| ISO 5834 | Medizinische Implantate | Biokompatibilität, Reinheit, Sicherheit |

Die Wahl der richtigen Norm ist entscheidend. Sie stimmt die Materialeigenschaften auf die Anforderungen der Anwendung ab und gewährleistet sowohl Sicherheit als auch Funktionalität.

Um die Qualität zu gewährleisten, ist die ASTM D4020 der Maßstab für industrielles UHMWPE-Material. Für medizinische Geräte ist die ISO 5834 die nicht verhandelbare Norm. Die Einhaltung dieser Richtlinien ist entscheidend für die Überprüfung der Materialleistung und -sicherheit und schützt Ihr Projekt vor Fehlschlägen.

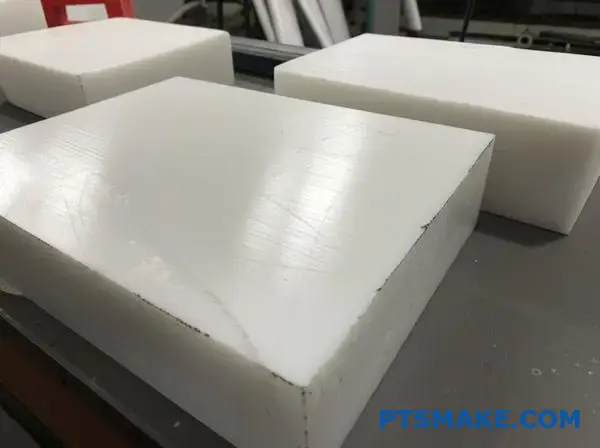

Welches sind die verschiedenen Herstellungsverfahren für Halbzeuge?

Es ist wichtig zu verstehen, wie Stoffformen hergestellt werden. Es hilft bei der Vorhersage des Materialverhaltens. Die primären Umwandlungsprozesse sind hier entscheidend.

Formpressen

Dieses Verfahren dient der Herstellung großer, dicker Platten. Es ist mit Hitze und hohem Druck verbunden. Es ist ideal für große, blockartige Bauteile.

Ram-Extrusion

Mit diesem Verfahren werden kontinuierliche Profile hergestellt. Denken Sie an Stangen, Rohre und andere lange Formen. Es ist ein ganz anderer Ansatz.

| Methode | Primäre Ausgabe | Gemeinsame Nutzung |

|---|---|---|

| Formpressen | Bögen, Blöcke | Große flache Teile |

| Ram-Extrusion | Stäbe, Rohre | Kontinuierliche Profile |

Ein tieferer Blick: Formpressen

Bei diesem Verfahren wird Polymerharz oder -pulver in einen Formhohlraum eingebracht. Die Form wird dann erhitzt und geschlossen.

Dabei wird hoher Druck ausgeübt. Dadurch wird das Material gezwungen, den Hohlraum zu füllen. Das Material durchläuft einen Prozess namens Sinterung14 bei dem die Partikel miteinander verschmelzen, ohne vollständig zu schmelzen. Diese Methode ist bei Materialien wie UHMWPE üblich.

Ein tieferer Blick: Stößel-Extrusion

Ram-Extrusion ist ein halbkontinuierliches Verfahren. Ein hydraulischer Presskolben drückt eine verdichtete Materialmasse, oft Knüppel genannt, durch eine beheizte Düse.

Diese Kraft formt das Material zu einem kontinuierlichen Profil. Der Prozess wird mit neuen Knüppeln wiederholt, um lange Stangen oder Rohre herzustellen. Es ist ein langsameres, bedächtigeres Verfahren.

Wie sich die Methode auf die Eigenschaften auswirkt

Die Herstellungsmethode wirkt sich direkt auf das Endprodukt aus. Formgepresste Bleche können eine gewisse innere Spannung aufweisen. Dies ist etwas, das wir bei PTSMAKE während der Bearbeitung immer berücksichtigen.

Ramextrudierte Teile können richtungsabhängige Eigenschaften aufweisen. Ihre Festigkeit kann über die Länge und über den Durchmesser variieren.

| Merkmal | Formpressen | Ram-Extrusion |

|---|---|---|

| Prozess-Typ | Stapel | Semi-kontinuierlich |

| Innerer Stress | Kann hoch sein | Im Allgemeinen niedriger |

| Komplexität der Form | Begrenzt auf einfachere Blöcke | Kontinuierliche komplexe Profile |

| Am besten für | Große Platten, dicke Teile | Lange Stangen, Rohre |

Formpressen und Strangpressen sind für die Herstellung von Vorratsformen von grundlegender Bedeutung. Das eine Verfahren erzeugt große Platten, während das andere kontinuierliche Profile formt. Das gewählte Verfahren bestimmt die Eigenspannungen und die Richtungseigenschaften des Materials und wirkt sich auf die Leistung und die Bearbeitbarkeit des fertigen Teils aus.

Wann sollte man ein modifiziertes UHMWPE einem Standardtyp vorziehen?

Die Entscheidung für das richtige UHMWPE-Material muss nicht kompliziert sein. Die Wahl hängt von einer Frage ab: Stellt Ihre Anwendung eine Herausforderung dar, die Standard-UHMWPE nicht bewältigen kann?

Beginnen Sie mit dem Standard

Standard-UHMWPE ist ein fantastisches, vielseitiges Material. Aufgrund seiner ausgezeichneten Eigenschaften und Kosteneffizienz ist es oft die Standardwahl für viele Anwendungen.

Identifizieren Sie den einschränkenden Faktor

Ein modifizierter Typ wird nur dann notwendig, wenn eine bestimmte Einschränkung der Standardversion die Leistung oder Sicherheit beeinträchtigt. Betrachten Sie es als ein gezieltes Upgrade.

| Merkmal | Standard UHMWPE | Modifiziertes UHMWPE Beispiel |

|---|---|---|

| Maximale Temperatur | ~80°C | ~130°C (vernetzt) |

| Statische Anhäufung | Hoch | Niedrig (antistatisch) |

Dieser Ansatz gewährleistet, dass Sie die benötigte Leistung erhalten, ohne dass Sie sich zu sehr ins Zeug legen müssen.

Um die richtige Entscheidung zu treffen, schlage ich einen einfachen Entscheidungsrahmen vor. Wir bei PTSMAKE verwenden einen ähnlichen Prozess, um unsere Kunden zu leiten und sicherzustellen, dass sie das bestmögliche Material für ihre Teile erhalten.

Ein praktischer Rahmen

Dieser Rahmen gliedert die Entscheidung in logische Schritte. Er führt von allgemeinen Anforderungen zu einer spezifischen Materialauswahl.

1. Definieren Sie Ihr Betriebsumfeld

Führen Sie zunächst alle umwelt- und betriebsbedingten Herausforderungen auf. Wird das Teil hohen Temperaturen ausgesetzt sein? Arbeitet es in einer Umgebung mit brennbarem Staub oder Gasen? Ist es extremen abrasiven Kräften ausgesetzt?

2. Bewertung von Standard-UHMWPE

Prüfen Sie dann, ob Standard-UHMWPE diese Anforderungen erfüllt. In vielen Fällen ist das der Fall. Aber manchmal tritt eine kritische Lücke auf. Im Bergbau zum Beispiel kann die Förderung bestimmter Materialien statische Elektrizität erzeugen, was ein Sicherheitsrisiko darstellt.

3. Ermitteln Sie die Leistungslücke

Dies ist der entscheidende Schritt. Wenn Standard-UHMWPE nicht ausreicht, müssen Sie genau herausfinden, warum. Das Problem ist nicht das Material selbst, sondern eine bestimmte Eigenschaft. In explosionsgefährdeten Umgebungen besteht das Problem darin, dass es nicht in der Lage ist, statische Elektrizität sicher abzuleiten. Das Material braucht spezielle dissipative Eigenschaften15 um lebensfähig zu sein.

4. Anpassung der Modifikation an den Bedarf

Sobald die Lücke klar ist, ist die Lösung einfach. Sie wählen eine Änderung, die dieses eine Problem löst.

| Problem-Szenario | Begrenzende Eigenschaft der Standardqualität | Empfohlener modifizierter Grad |

|---|---|---|

| Hohe Hitze und Belastung | Geringe thermische Stabilität | Vernetztes UHMWPE |

| Explosive Atmosphäre | Hoher Oberflächenwiderstand | Antistatisches UHMWPE |

| Hohe Reibung/Stick-Slip | Standard-Reibungskoeffizient | UHMWPE mit Innenschmierung |

| UV-Exposition (im Freien) | Schlechte UV-Beständigkeit | UV-stabilisiertes UHMWPE |

Dieser strukturierte Prozess verhindert Rätselraten und führt zu zuverlässigen, sicheren und effektiven Komponenten.

Die Schlussfolgerung ist einfach: Beginnen Sie mit Standard-UHMWPE als Basiswerkstoff. Steigen Sie nur dann auf eine modifizierte Sorte um, wenn Sie eine spezifische Leistungslücke feststellen - wie Hitzebeständigkeit oder statische Kontrolle -, die Ihre Anwendung nicht tolerieren kann. Dies gewährleistet sowohl Leistung als auch Kosteneffizienz.

Wie kann die Wärmeausdehnung bei der Konstruktion von UHMWPE berücksichtigt werden?

UHMWPE hat eine sehr hohe Wärmeausdehnungsrate. Es kann sich bei Temperaturschwankungen etwa zehnmal stärker ausdehnen und zusammenziehen als Stahl.

Dies ist ein entscheidender Faktor bei der Konstruktion. Wird er nicht beachtet, kann dies dazu führen, dass sich Teile verbinden, verziehen oder ganz ausfallen. Eine ordnungsgemäße Konstruktion trägt dieser Bewegung Rechnung.

Quantifizierung der Herausforderung

Es ist hilfreich, die Zahlen zu verstehen. Der Wärmeausdehnungskoeffizient von UHMWPE ist erheblich.

| Material | Wärmeausdehnungskoeffizient (pro °C) |

|---|---|

| UHMWPE | ~1.3 x 10-⁴ |

| Stahl | ~1.2 x 10-⁵ |

| Aluminium | ~2.3 x 10-⁵ |

Diese Tabelle zeigt deutlich, warum dieses UHMWPE-Material besondere Aufmerksamkeit erfordert.

Praktische Konstruktionsregeln für UHMWPE

Mit den richtigen Konstruktionsregeln lässt sich diese Expansion problemlos bewältigen. Bei PTSMAKE wenden wir diese Grundsätze an, um die Leistung von Teilen bei unterschiedlichen Betriebstemperaturen zu gewährleisten. Es geht darum, dem Material Raum für Bewegung zu geben.

Regel 1: Vergrößerung des Laufabstandes

Bei beweglichen Teilen wie Lagern oder gleitenden Bauteilen müssen die Abstände größer sein als bei Metallen. Dadurch wird verhindert, dass sich die Teile bei steigenden Temperaturen festfressen.

Das Teil braucht Platz, um sich auszudehnen, ohne übermäßige Reibung oder Spannung zu erzeugen. Die hohe Wärmeausdehnungskoeffizient16 ist der direkte Grund dafür. Wir raten unseren Kunden oft, dies frühzeitig zu berücksichtigen.

Regel 2: Übergroße Löcher für Befestigungselemente verwenden

Verwenden Sie bei der Befestigung von UHMWPE-Platten oder -Blöcken niemals eine festsitzende Schraube. Das Material muss sich um das Befestigungselement herum ausdehnen und zusammenziehen können.

Die Verwendung übergroßer oder geschlitzter Löcher ist eine einfache Lösung. Dadurch kann sich das Material frei bewegen, was den Aufbau von Spannungen und mögliche Risse um die Befestigungsstelle herum verhindert. Unterlegscheiben helfen, die Last gleichmäßig zu verteilen.

| Strategie für Verschlüsse | Zweck |

|---|---|

| Übergroße Löcher | Ermöglicht radiale Ausdehnung |

| Schlitzlöcher | Ermöglicht lineare Expansion |

| Schulterbolzen | Bietet einen festen Drehpunkt |

Regel 3: Vermeiden Sie lange, eingeschränkte Abschnitte

Lange, dünne Abschnitte aus UHMWPE neigen zum Knicken oder Verziehen, wenn sie an beiden Enden eingespannt sind. Wenn sich das Material ausdehnt, kann es nirgendwo anders hin als zur Seite.

Es ist besser, das Teil an einem zentralen Punkt zu befestigen. Lassen Sie die Enden bei Bedarf mit Führungen frei schweben. Dieser Konstruktionsansatz verhindert thermisch bedingte Spannungen und Verformungen.

Um die thermische Ausdehnung von UHMWPE in den Griff zu bekommen, müssen die Konstrukteure größere Laufabstände für bewegliche Teile vorsehen, übergroße Löcher für Befestigungselemente verwenden und lange Abschnitte nicht einschränken. Diese einfachen Regeln verhindern Binden, Verziehen und vorzeitiges Versagen der fertigen Komponenten.

Welches sind die effektivsten Methoden zum Verbinden von UHMWPE?

Das Fügen von UHMWPE stellt eine besondere Herausforderung dar. Aufgrund seiner wachsartigen, reibungsarmen Oberfläche sind herkömmliche Klebemethoden unwirksam. Die Wahl der richtigen Methode ist für die strukturelle Integrität entscheidend.

Mechanische Befestigungen: Die erste Wahl

Wenn es um Zuverlässigkeit geht, sind mechanische Verbindungselemente in der Regel die beste Wahl. Bolzen, Schrauben und Nieten schaffen starke, vorhersehbare Verbindungen ohne komplexe Oberflächenbehandlungen.

Klebstoffe und Schweißen

Diese Methoden sind möglich, erfordern aber Fachwissen. Klebstoffe erfordern eine umfangreiche Vorbereitung der Oberfläche, um zu funktionieren. Das Schweißen erfordert eine genaue Kontrolle, um eine Verschlechterung des Materials zu vermeiden.

Hier finden Sie einen kurzen Überblick über die Optionen.

| Methode | Verlässlichkeit | Benutzerfreundlichkeit |

|---|---|---|

| Mechanisch | Hoch | Hoch |

| Kleber | Niedrig bis mittel | Niedrig |

| Schweißen | Mittel-Hoch | Mittel |

Unsere Tests haben ergeben, dass die mechanische Befestigung durchweg die zuverlässigsten Ergebnisse beim Verbinden von UHMWPE-Teilen liefert. Dabei wird die chemische Inertheit des Materials umgangen.

Ein genauerer Blick auf mechanische Befestigungen

Die Verwendung von Bolzen oder Schrauben ist ganz einfach. Bei dieser Methode werden die Teile physisch zusammengeklemmt. Dies gewährleistet eine robuste Verbindung für anspruchsvolle Anwendungen. Es muss darauf geachtet werden, dass die Spannungskonzentrationen um die Löcher herum beherrscht werden, um eine mögliche Rissbildung im Laufe der Zeit zu verhindern.

Die Hürde der Klebeverbindung

Klebstoffe stehen vor einem großen Hindernis. UHMWPE hat ein extrem geringe Oberflächenenergie17, Dadurch wird verhindert, dass der Klebstoff die Oberfläche benetzt und eine feste Verbindung eingeht. Es ist, als würde man versuchen, eine Antihaft-Pfanne zu kleben.

Bewältigung der Herausforderung

Um dieses UHMWPE-Material zu verkleben, müssen Sie zunächst seine Oberfläche verändern. Techniken wie Plasmabehandlung, Flammenbehandlung oder chemisches Ätzen können die Oberflächenenergie erhöhen. Diese Verfahren sind jedoch sehr speziell und erhöhen die Komplexität und die Kosten des Projekts erheblich.

Die Feinheiten des Kunststoffschweißens

Durch Schweißen können nahtlose, feste Verbindungen hergestellt werden. Verfahren wie Heißgasschweißen und Extrusionsschweißen sind bei richtiger Ausführung wirksam. Dies erfordert jedoch qualifizierte Techniker und spezielle Ausrüstung. Eine genaue Temperaturkontrolle ist entscheidend, da eine Überhitzung die Eigenschaften des Materials beeinträchtigen kann.

| Merkmal | Mechanische Befestigungen | Verkleben | Kunststoffschweißen |

|---|---|---|---|

| Stärke der Gelenke | Sehr hoch | Variabel | Hoch |

| Ausstattung Kosten | Niedrig | Hoch (für die Behandlung) | Hoch |

| Erforderliches Fachwissen | Niedrig | Hoch | Hoch |

| Am besten für | Strukturelle Baugruppen | Leichte Versiegelung | Durchgehende Nähte |

Zusammenfassend lässt sich sagen, dass die mechanische Befestigung die zuverlässigste Methode zum Verbinden von UHMWPE ist. Kleben und Schweißen sind brauchbare Alternativen, aber sie erfordern spezielle Oberflächenbehandlungen und eine fachmännische Ausführung, um die dem Material innewohnende Widerstandsfähigkeit gegen das Kleben zu überwinden.

Welche Oberflächenbehandlungen sind möglich und wie werden sie erreicht?

Bei der Bearbeitung von UHMWPE ist die Oberflächenbeschaffenheit einzigartig. Sie ist anders als bei Metall. In der Regel erhält man eine glatte, fast wachsartige Textur.

Diese Oberfläche ist eine natürliche Eigenschaft des Materials. Die Qualität dieser "unbearbeiteten" Oberfläche ist jedoch entscheidend für die Leistung.

Um die bestmögliche Oberfläche zu erzielen, sind spezielle Werkzeuge und Fachkenntnisse erforderlich. Lassen Sie uns herausfinden, was praktisch ist und warum.

| Ausführung Typ | Erreichbarkeit | Allgemeine Anwendungsfälle |

|---|---|---|

| Standard Glatt | Hoch | Verschleißstreifen, Lager |

| Optisch klar | Sehr Schwierig | Kein praktisches Ziel |

Kunden fragen uns oft, ob wir UHMWPE auf Hochglanz polieren können. Die einfache Antwort ist, dass es extrem schwierig ist, eine Oberfläche in optischer Qualität zu erreichen. Es ist im Allgemeinen kein praktisches Fertigungsziel.

Der Grund dafür liegt in den Eigenschaften des Materials. UHMWPE ist weich und hat einen niedrigen Schmelzpunkt. Aggressives Polieren erzeugt Wärme, wodurch die Oberfläche eher schmiert als glatter wird. Die Struktur des Materials, die sowohl kristalline als auch amorphe18 Regionen, widersteht dem gleichmäßigen Polieren.

Allerdings ist eine glatte Oberfläche im "unbearbeiteten" Zustand unerlässlich. Bei Anwendungen, die geringe Reibung und hohe Verschleißfestigkeit erfordern, ist die Oberflächenqualität das A und O. Eine glattere Oberfläche sorgt für minimalen Widerstand und verlängert die Lebensdauer des Bauteils erheblich.

Bei PTSMAKE konzentrieren wir uns auf die Perfektionierung dieses ersten Schliffs. Mit unglaublich scharfen Werkzeugen und verfeinerten Schnittparametern liefern wir Teile, die zuverlässig funktionieren.

| Qualität der Oberfläche | Reibung Auswirkung | Teil Lebensspanne |

|---|---|---|

| Glatt | Niedrig | Erweitert |

| Raue | Hoch | Verringert |

Zusammenfassend lässt sich sagen, dass das UHMWPE-Material eine glatte, wachsartige Oberfläche aufweist. Optisches Polieren ist zwar nicht praktikabel, aber eine hochwertige bearbeitete Oberfläche ist entscheidend. Diese Glätte verbessert direkt die reibungsarmen und verschleißfesten Eigenschaften des Materials, die für die Leistung entscheidend sind.

Was sind die Grundlagen für die Konstruktion von Verschleißpolstern aus UHMWPE?

Die Entwicklung von Verschleißpolstern aus UHMWPE-Material scheint einfach zu sein. Der wahre Erfolg liegt jedoch in den Details. Wenn sie richtig gemacht werden, sind eine lange Lebensdauer und Spitzenleistungen gewährleistet.

Wir müssen vier Schlüsselbereiche berücksichtigen. Diese sind die Dicke, die Oberflächenbeschaffenheit, die Verbindungselemente und die Gegenfläche. Jeder dieser Bereiche spielt eine wichtige Rolle.

Hier ein kurzer Überblick über die Gestaltungsgrundlagen.

| Grundlegendes Design | Wichtigste Überlegung |

|---|---|

| Dicke | Muss die Belastung und den Aufprall aushalten |

| Oberflächenbehandlung | Muss glatt sein, um die Reibung zu verringern |

| Befestigung | Verwenden Sie die richtige Hardware, um Stress zu vermeiden |

| Passende Oberfläche | Die Wahl des Materials beeinflusst die Lebensdauer des Systems |

Die Vernachlässigung eines dieser Punkte kann zu einem vorzeitigen Ausfall führen.

Lassen Sie uns diese Gestaltungsprinzipien näher betrachten. Nach unserer Erfahrung bei PTSMAKE sind es diese Details, die ein gutes Design von einem großartigen unterscheiden. Sie richtig zu machen, ist entscheidend für die Zuverlässigkeit.

Berechnung der erforderlichen Dicke

Die Dicke hängt von der Belastung und dem Aufprall ab. Ein Polster muss Verformungen unter statischer Belastung widerstehen. Außerdem muss er die Energie von dynamischen Stößen absorbieren. Dicker ist nicht immer besser. Zu dicke Pads können Wärme speichern, was die Leistung beeinträchtigt. Die Berechnung der Druck-Geschwindigkeits-Bewertung (PV) hilft bei dieser Entscheidung.

Sicherstellung einer glatten Gleitfläche

Eine glatte Oberfläche des UHMWPE-Verschleißpolsters ist nicht verhandelbar. Sie minimiert den anfänglichen Reibungskoeffizienten. Dadurch wird der Einlaufverschleiß sowohl des Pads als auch des Gegenstücks reduziert. Eine raue Oberfläche kann wie ein Schleifmittel wirken und den Verschleiß beschleunigen.

Richtiges Verwenden von mechanischen Befestigungselementen

Schrauben Sie niemals direkt auf die UHMWPE-Oberfläche. Verwenden Sie immer Unterlegscheiben mit großem Durchmesser. Unterlegscheiben verteilen die Klemmkraft gleichmäßig. Dies verhindert lokale Spannungen, die Risse verursachen. Um eine bündige Oberfläche zu erhalten, verwenden Sie Senkbohrungen für die Schraubenköpfe und Unterlegscheiben. Dies ist eine gängige Praxis bei unseren CNC-Bearbeitungsprojekten. Die gesamte Interaktion zwischen diesen Oberflächen bildet eine vollständige Tribologisches System19.

Überlegungen zur Anschlussfläche

Das Material, auf dem Ihr UHMWPE-Pad gleitet, ist entscheidend.

| Gegenstück Material | Härte | Oberfläche | Leistung |

|---|---|---|---|

| 304 Edelstahl | Mittel | Poliert | Ausgezeichnet |

| Hartverchromt | Hoch | Poliert | Sehr gut |

| Eloxiertes Aluminium | Mittel | Glatt | Gut |

| Baustahl | Niedrig | Raue | Schlecht (kann Abrieb verursachen) |

Eine harte, glatte und korrosionsbeständige Oberfläche ist am besten geeignet. Sie verlängert die Lebensdauer der gesamten Baugruppe.

Die korrekte Konstruktion von UHMWPE-Verschleißpolstern erfordert das Abwägen von vier Elementen: Berechnung der Dicke für Belastung und Stoß, Sicherstellung der Oberflächenglätte, korrekte Befestigung mit Unterlegscheiben und Auswahl einer kompatiblen Gegenlauffläche. Diese Grundlagen gewährleisten eine optimale Systemleistung und Langlebigkeit.

Wie würden Sie einen UHMWPE-Typ für eine verschleißintensive Förderbandführung auswählen?

Die Auswahl des richtigen UHMWPE ist ein praktischer Prozess. Es geht darum, die Eigenschaften des Materials auf die Anforderungen der Aufgabe abzustimmen. Lassen Sie uns gemeinsam ein Szenario aus der Praxis durchspielen.

Beginnend mit dem Standard

Wir beginnen immer mit einer Grundlinie. Für die meisten Förderbandführungen ist ein standardmäßiges neues UHMWPE-Material ein guter Ausgangspunkt.

Es bietet einen niedrigen Reibungskoeffizienten. Außerdem bietet es eine ausgezeichnete allgemeine Verschleißfestigkeit für viele gängige Anwendungen.

| Klasse | Hauptmerkmal | Am besten für |

|---|---|---|

| Unbehandeltes UHMWPE | Geringe Reibung | Allgemeiner Zweck |

| Antistatisch | ESD-Kontrolle | Elektronik, Pulver |

| Abnutzungserleichterung | Abnutzungswiderstand | Abrasive Materialien |

Diese erste Auswahl bildet die Grundlage für die weitere Verfeinerung auf der Grundlage des Leistungsfeedbacks.

Ein praktischer Entscheidungsfindungsprozess

Stellen wir uns ein Projekt vor, das wir bei PTSMAKE bearbeitet haben. Ein Kunde benötigte ein neues Führungssystem für eine Hochgeschwindigkeits-Verpackungslinie. Wir begannen mit der Bearbeitung von Führungen aus reinem UHMWPE.

Identifizierung einer spezifischen Herausforderung: Statisch

Anfänglich funktionierten die Leitfäden gut. Der Kunde berichtete jedoch von einem Problem. Feines Pulver aus seinem Produkt blieb aufgrund statischer Elektrizität an den Führungen haften. Dies führte zu Verstopfungen.

Unsere Lösung war einfach. Wir wechselten zu einem antistatischen UHMWPE-Material. Dieses Material enthält Zusätze, die statische Aufladungen sicher ableiten. Das Problem der Pulververschmutzung war sofort gelöst.

Eine weitere Herausforderung angehen: Abrasion

Betrachten wir nun eine andere Anwendung. Ein Kunde förderte grobe, abrasive Mineralien. Die standardmäßige UHMWPE-Führung nutzte sich viel schneller ab als akzeptabel.

Dies erforderte einen anderen Ansatz, der sich auf die Eigenschaften des Materials tribologische Eigenschaften20. Wir brauchten etwas Härteres.

Unsere Empfehlung war eine verschleißverstärkte Sorte. Diese fortschrittlichen Formeln enthalten Festschmierstoffe oder Verstärkungsmittel. Sie erhöhen die Beständigkeit gegen abrasiven Verschleiß erheblich.

| Szenario | Anfangsnote | Identifiziertes Problem | Empfohlenes Upgrade |

|---|---|---|---|

| Pulververpackungen | Unbehandeltes UHMWPE | Statische Anhäufung | Antistatisches UHMWPE |

| Mineralien-Förderung | Unbehandeltes UHMWPE | Hohe Abrasion | Verschleißerhöhtes UHMWPE |

Dieser methodische Prozess gewährleistet, dass die endgültige Auswahl perfekt auf die Anwendung abgestimmt ist.

Die Auswahl des besten UHMWPE erfolgt nach einem logischen Verfahren. Beginnen Sie mit einer Standardsorte, beobachten Sie ihre Leistung und wählen Sie dann ein höheres Material für bestimmte Anforderungen wie statische Aufladung oder hohe Abnutzung. Dieser iterative Ansatz stellt sicher, dass das Teil optimal funktioniert und länger hält.

Analysieren Sie eine Fallstudie zum Versagen von UHMWPE in einer Lageranwendung.

Betrachten wir ein häufiges Fehlerszenario. Eine UHMWPE-Buchse in einem Hochlast-Fördersystem fiel vorzeitig aus. Dies verursachte unerwartete Ausfallzeiten.

Es ist wichtig zu verstehen, warum Teile ausfallen. Es hilft, zukünftige Probleme zu vermeiden. Außerdem führt es zu einer besseren Materialauswahl. Diese Fallstudie beleuchtet kritische Designfaktoren.

Ursprünglicher Problemüberblick

Wir erhielten einen Anruf wegen eines katastrophalen Buchsenausfalls. Die Förderanlage des Kunden wurde komplett gestoppt. Hier ist, was wir zunächst wussten.

| Parameter | Beschreibung |

|---|---|

| Komponente | UHMWPE-Förderrollenbuchse |

| Anmeldung | Schwerlast-Industrieförderer |

| Problem | Schwere Verformungen und Krampfanfälle nach 3 Monaten |

| Erwartete Lebensdauer | 24+ Monate |

Dieser Ausfall war kostspielig. Wir mussten die Ursache schnell finden.

Ein tieferes Eintauchen in das Scheitern

Bei einem früheren Projekt bei PTSMAKE trat ein ähnliches Problem auf. Wir haben festgestellt, dass Ausfälle selten auf eine einzige Ursache zurückzuführen sind. Meist ist es eine Kombination von Faktoren. Eine systematische Untersuchung ist immer der erste Schritt.

Untersuchung der Grundursache

Wir begannen mit der Analyse der Betriebsumgebung. Wir haben die Konstruktionsspezifikationen mit den tatsächlichen Arbeitsbedingungen verglichen. Hier stoßen wir oft auf Unstimmigkeiten. Die Umgebung kann sich im Laufe der Zeit ändern.

Die Untersuchung ergab mehrere Faktoren, die dazu beitrugen. Die ursprüngliche Konstruktion berücksichtigte nicht die in letzter Zeit gestiegenen Produktionsgeschwindigkeiten und Belastungen.

Analyse der Schlüsselfaktoren

Das Versagen wurde auf einige Schlüsselbereiche zurückgeführt. Hitze, Druck und die falsche Materialqualität spielten eine Rolle. Die Wechselwirkung zwischen diesen Elementen verursachte das Versagen. Ein unzureichender ursprünglicher Konstruktionsspielraum war der letzte Auslöser.

| Faktor | Angegeben | Tatsächlicher Betrieb | Auswirkungen |

|---|---|---|---|

| Belastung (MPa) | 2.5 | 4.0 | Überschreitung der Kriechgrenze |

| Geschwindigkeit (m/s) | 0.5 | 1.0 | Erhöhte Reibungswärme |

| Temperatur (°C) | 40 | 65 | Beschleunigter Verschleiß |

| Spielraum (mm) | 0.25 | 0.25 | Unzureichend für thermische Ausdehnung |

Die hohe Temperatur führte zu einer Ausdehnung des UHMWPE-Materials. Bei unzureichendem Spielraum führte dies zum Festfressen. Die Eigenschaft des Materials tribologisch21 Eigenschaften waren für diese hohen Belastungen und Temperaturen nicht geeignet.

Auf die Materialqualität kommt es an

Außerdem wurde eine Standardqualität von UHMWPE verwendet. Ein spezielles, thermisch stabilisiertes Material hätte eine bessere Leistung erbracht. Sie hätte die höheren Temperaturen und Belastungen besser verkraftet.

Dieser Fall zeigt, warum eine detaillierte Anwendungsanalyse so wichtig ist. Bei PTSMAKE arbeiten wir mit unseren Kunden zusammen, um jedes betriebliche Detail zu verstehen. So wird sichergestellt, dass von Anfang an das richtige Material gewählt wird.

Diese Analyse zeigt, dass das Versagen der Buchse durch mehrere Faktoren verursacht wurde. Überlastung, übermäßige Hitze durch höhere Geschwindigkeiten und unzureichendes Spiel schufen einen perfekten Sturm. Die falsche UHMWPE-Werkstoffsorte konnte diesen kombinierten Belastungen nicht standhalten, was zu schnellem Verschleiß und Festfressen führte.

Wie würden Sie die Verwendung von UHMWPE gegenüber Bronze in einer Buchse rechtfertigen?

Die Wahl des richtigen Materials für eine Buchse ist eine wichtige Entscheidung. Dabei geht es nicht nur um den Anschaffungspreis. Sie müssen den gesamten Lebenszyklus des Teils berücksichtigen.

Warum sollte man sich für UHMWPE statt für herkömmliche Bronze entscheiden? Die Rechtfertigung liegt in einem überlegenen Nutzenversprechen. Wir vergleichen sie anhand wichtiger Kriterien. Dazu gehören Gewicht, Korrosionsbeständigkeit, Schmierung, Geräuschentwicklung und Gesamtbetriebskosten. Diese Analyse zeigt einen klaren Gewinner für viele moderne Anwendungen.

Die Entscheidung zwischen diesen Materialien erfordert einen Wechsel der Perspektive. Sie kaufen nicht nur ein Bauteil. Sie investieren in langfristige betriebliche Effizienz. Der wahre Wert zeigt sich, wenn man über den Anschaffungspreis hinausblickt.

Der vollständige Vergleich

Wir müssen analysieren, wie sich die einzelnen Materialien in der Praxis bewähren. Bei früheren Projekten von PTSMAKE haben wir unseren Kunden geholfen, diese Kompromisse sorgfältig zu bewerten. Die Leistungsunterschiede sind oft beträchtlich.

Dieser direkte Vergleich verdeutlicht die Vorteile der Verwendung eines modernen Polymers wie UHMWPE.

| Metrisch | Bronzebuchse | UHMWPE-Buchse |

|---|---|---|

| Gewicht | Schwer, erhöht die Gesamtmasse des Systems | Sehr leicht (1/8 der Bronze) |

| Korrosionsbeständigkeit | Anfällig für Korrosion und Oxidation | Ausgezeichnet, inert gegenüber den meisten Chemikalien und Feuchtigkeit |

| Schmierung | Erfordert regelmäßige Schmierung und Wartung | Selbstschmierend, kein externes Schmiermittel erforderlich |

| Lärmpegel | Kann laut sein, Metall-auf-Metall-Kontakt | Dämpft wirksam Lärm und Vibrationen |

| Wartung | Hoch; erfordert Reinigung und Nachfettung | Praktisch keine Wartung erforderlich |

Die selbstschmierende Eigenschaft des UHMWPE-Materials ist auf seine sehr geringe Reibungskoeffizient22. Durch diese Eigenschaft entfällt der Bedarf an Fett. Sie reduziert die Wartungszeiten und schafft eine sauberere Betriebsumgebung - ein großer Vorteil in Branchen wie der Lebensmittelverarbeitung oder der Medizintechnik.

Gesamtbetriebskosten (TCO)

Bronze mag sich vertraut anfühlen, aber UHMWPE bietet oft eine niedrigere TCO. Dies gilt für die Materialkosten, die einfachere Installation aufgrund des geringeren Gewichts und die drastisch reduzierten Wartungskosten während der Lebensdauer der Buchse.

Letztendlich bietet UHMWPE ein überzeugendes Wertversprechen. Es reduziert den Wartungsaufwand, senkt die Betriebskosten und erhöht die Leistung durch Gewichts- und Geräuschreduzierung. Dies macht es für viele Anwendungen zu einer intelligenten, langfristigen Investition im Vergleich zu herkömmlicher Bronze.

Welche neuen Anwendungen gibt es für UHMWPE-Materialien?

UHMWPE-Material ist nicht mehr nur für industrielle Zahnräder geeignet. Durch seine einzigartigen Eigenschaften stößt es in neue, aufregende Bereiche vor. Wir erleben, wie es die Industrie verändert.

Die Grenze der Innovation

Schutz der nächsten Generation

Aus diesem Material entstehen unglaublich starke und dennoch leichte Textilien. Diese werden für persönliche Rüstungen verwendet und bieten einen besseren Schutz für Strafverfolgungs- und Militärangehörige.

Energie für die Zukunft

In Elektrofahrzeugen wird UHMWPE immer wichtiger. Es wird in Batterieseparatoren verwendet, die die Sicherheit und Leistung verbessern. Dies ist ein schnell wachsender Bereich.

| Aufstrebender Sektor | Schlüssel Anwendung | Kernvorteil |

|---|---|---|

| Verteidigung und Sicherheit | Fortschrittliche ballistische Textilien | Hervorragendes Verhältnis von Stärke zu Gewicht |

| Automobilindustrie (EV) | Batterie-Separatoren | Erhöhte Sicherheit und Effizienz |

| Marine Operationen | Leistungsstarke Seile | Stärker als Stahl und doch schwimmfähig |

| Fortgeschrittene Medizin | Neuartige orthopädische Implantate | Hohe Verschleißfestigkeit und Biokompatibilität |

Ein tieferer Blick auf bahnbrechende Verwendungen

Das wahre Potenzial des UHMWPE-Materials zeigt sich in diesen neuen Anwendungen. Jede dieser Anwendungen nutzt die Stärken des Werkstoffs auf einzigartige Weise und erfordert eine neue Präzision bei der Herstellung.

Fortgeschrittene Textilien in persönlicher Rüstung

UHMWPE-Fasern werden zu fortschrittlichen Geweben gewebt. Diese Gewebe halten Projektile effektiver ab als herkömmliche Materialien wie Kevlar, aber bei einem Bruchteil des Gewichts. Diese Innovation reduziert die Belastung für den Benutzer erheblich.

Revolutionierung von Elektrofahrzeugbatterien

Bei Elektroautos ist Sicherheit das A und O. UHMWPE wird verwendet, um einen dünnen, haltbaren Separator zwischen Anode und Kathode zu schaffen. Dies verhindert Kurzschlüsse. Das Material wird zu einem mikroporöse Membran23 die den freien Durchgang von Ionen ermöglicht. Bei unserer Arbeit am PTSMAKE haben wir erkannt, dass die Kontrolle der Porosität und Dicke solcher Schichten eine enorme Präzision erfordert.

| Vergleich der Merkmale | UHMWPE-Abscheider | Traditioneller Polyolefin-Abscheider |

|---|---|---|

| Durchstichfestigkeit | Außergewöhnlich | Gut |

| Chemische Beständigkeit | Sehr hoch | Hoch |

| Dicke für Leistung | Kann dünner gemacht werden | Standard-Dicke |

| Sicherheitsabschaltung | Ausgezeichnet | Gut |

Neue Horizonte in der Schifffahrt und Medizin

In der Schifffahrt ersetzen UHMWPE-Seile die Stahlseile. Sie sind stärker, leichter und schwimmen. Im medizinischen Bereich ist es aufgrund seiner Biokompatibilität und reibungsarmen Oberfläche ideal für die nächste Generation von Gelenkersatz und chirurgischen Kabeln.

UHMWPE-Material treibt bedeutende Fortschritte in verschiedenen Hightech-Sektoren voran. Von leichten Schutzwesten bis hin zu sichereren Batterien für Elektrofahrzeuge und langlebigen medizinischen Implantaten - die einzigartige Kombination von Eigenschaften ermöglicht Produkte der nächsten Generation, die bisher nicht realisierbar waren.

Wie berechnet man die Kosteneffizienz einer UHMWPE-Lösung?

Mehr als der ursprüngliche Preis

Es ist ein weit verbreiteter Fehler, sich nur auf die Anfangskosten des UHMWPE-Materials zu konzentrieren. Dieser Ansatz vermittelt Ihnen ein unvollständiges Bild.

Der wahre Wert einer materiellen Lösung zeigt sich während ihrer gesamten Lebensdauer. Um dies zu verstehen, brauchen wir eine breitere Perspektive.

Die Gesamtbetriebskosten (Total Cost of Ownership, TCO)

Bei PTSMAKE beraten wir unsere Kunden anhand eines TCO-Modells (Total Cost of Ownership). Dabei werden alle Kosten vom ersten Tag bis zum Austausch berücksichtigt.

| Faktor | Erste Kostenübersicht | TCO-Ansicht |

|---|---|---|

| Material | Der einzige Schwerpunkt | Ein Teil der Gleichung |

| Wartung | Nicht berücksichtigt | Eine große Ersparnis |

| Lebenserwartung | Unbeachtet | Schlüssel zum langfristigen Wert |

Aufbau eines einfachen TCO-Modells

Lassen Sie uns das TCO-Modell aufschlüsseln, um zu sehen, wie es funktioniert. Es geht darum, die anfänglichen Investitionen mit den langfristigen betrieblichen Vorteilen in Einklang zu bringen. Dies ist ein praktischer Ansatz, den wir durch viele Kundenprojekte verfeinert haben.

Erstinvestition

Dieser Teil ist ganz einfach. Er umfasst den Preis für das UHMWPE-Rohmaterial. Er umfasst auch die Herstellung, wie die CNC-Bearbeitung, um das endgültige Bauteil zu produzieren. Dies ist jedoch nur der Ausgangspunkt für Ihre Berechnung.

Langfristige Einsparungen aufgeschlossen

Hier zeigt sich der wahre Wert einer UHMWPE-Lösung. Die Einsparungen summieren sich im Laufe der Betriebsjahre erheblich. Der niedrige Wert des Materials Reibungskoeffizient24 ist ein Schlüsselfaktor für diese Einsparungen.

Die Wartungskosten sinken. Da UHMWPE selbstschmierend ist, entfallen die Kosten für Fette, Öle und die für deren Anwendung erforderliche Arbeit. Dies bedeutet auch eine sauberere Betriebsumgebung.

Unsere Tests zeigen, dass die Lebensdauer der Teile wesentlich länger ist. Bei Anwendungen mit hohem Verschleiß können UHMWPE-Teile Metalle und andere Kunststoffe überdauern, was zu weniger Austausch und weniger Ausfallzeiten führt.

| Kostenkategorie | Traditionelles Material (z. B. Stahl) | UHMWPE-Lösung |

|---|---|---|

| Anfängliche Kosten | Gering bis mäßig | Mäßig |

| Schmierung | Regelmäßig erforderlich | Nicht erforderlich |

| Wartungsarbeiten | Hoch | Sehr niedrig |

| Häufigkeit der Ersetzung | Höher | Unter |

| Beschädigung von Verbindungsteilen | Möglicherweise | Minimal |

Und schließlich schützt es Ihre anderen Geräte. Seine glatte, nicht scheuernde Oberfläche verringert den Verschleiß von Gegenstücken und verhindert so kostspielige Kollateralschäden an Ihrer größeren Baugruppe.

Eine echte Kosten-Nutzen-Analyse beruht auf einem Modell der Gesamtbetriebskosten (TCO). Die Anfangsinvestition für eine UHMWPE-Materiallösung mag zwar höher sein, aber sie bringt langfristig erhebliche Einsparungen bei den Kosten für Wartung, Schmierung und Ersatzteilbeschaffung und beweist damit ihren hohen Wert.

Erschließen Sie das volle Potenzial von UHMWPE mit PTSMAKE Expertise

Sind Sie bereit, Ihr nächstes Projekt mit UHMWPE-Material zu optimieren? Wenden Sie sich an PTSMAKE, um ein schnelles und genaues Angebot für die CNC-Präzisionsbearbeitung oder das Spritzgießen zu erhalten. Lassen Sie sich von unserer mehr als 20-jährigen Erfahrung hochwertige, kundenspezifische UHMWPE-Teile liefern, die Ihren höchsten Ansprüchen gerecht werden - fordern Sie jetzt eine wettbewerbsfähige Anfrage an!

Entdecken Sie, wie diese schwachen zwischenmolekularen Kräfte die physikalischen Eigenschaften eines Materials erheblich beeinflussen. ↩

Erfahren Sie, wie sich diese Eigenschaft auf den Materialfluss und die Verarbeitung bei der Herstellung auswirkt. ↩

Erfahren Sie, wie diese einzigartige Eigenschaft dazu beiträgt, dass Materialien Stöße ohne bleibende Schäden absorbieren. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Materialauswahl für Präzisionsteile und -anwendungen auswirkt. ↩

Erfahren Sie mehr darüber, wie diese Eigenschaft die Langlebigkeit von Teilen in anspruchsvollen Umgebungen beeinflusst. ↩

Erfahren Sie, wie sich dieser Wert auf den Energieverlust und den Materialverschleiß bei beweglichen Komponenten auswirkt. ↩

Erfahren Sie, wie sich statische Elektrizität aufbaut und warum dies für die Materialauswahl wichtig ist. ↩

Erfahren Sie, wie sich die Faserausrichtung auf die Festigkeit und Leistung eines Teils in verschiedenen Richtungen auswirkt. ↩

Verstehen Sie, warum die Wechselwirkung eines Materials mit menschlichem Gewebe für die Sicherheit von Medizinprodukten entscheidend ist. ↩

Klicken Sie hier, um zu verstehen, wie diese hochreaktiven Atome der Schlüssel zur Schaffung stärkerer Polymernetzwerke sind. ↩

Lernen Sie das mikroskopische Prinzip kennen, das UHMWPE seine bemerkenswerte Zähigkeit verleiht. ↩

Erfahren Sie mehr über dieses wichtige Verfahren zur Herstellung robuster Kunststoffrohlinge und -teile. ↩

Erfahren Sie, wie durch diesen chemischen Prozess die langen Molekülketten entstehen, die UHMWPE seine außergewöhnlichen Eigenschaften verleihen. ↩

Klicken Sie hier, um zu verstehen, wie sich Polymerpartikel wissenschaftlich miteinander verbinden. ↩

Erfahren Sie, wie wichtig diese Eigenschaften für die Sicherheit in sensiblen industriellen Anwendungen sind. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Materialauswahl und Ihren Entwurfsprozess auswirkt. ↩

Entdecken Sie, warum diese Eigenschaft die Materialien glatt und widerstandsfähig gegen Adhäsion macht. ↩

Erfahren Sie, wie die innere Struktur eines Werkstoffs seine Oberflächengüte und die Herausforderungen bei der Bearbeitung bestimmt. ↩

Erfahren Sie, wie sich das Zusammenspiel von Oberflächen, Schmiermittel und Umgebung auf Verschleiß und Reibung in mechanischen Systemen auswirkt. ↩

Erfahren Sie in unserem detaillierten Leitfaden, wie sich die Wechselwirkungen zwischen Materialoberflächen auf Verschleiß, Reibung und Schmierung auswirken. ↩

Untersuchen Sie, wie Reibung, Verschleiß und Schmierung die Materialauswahl für bewegliche Teile beeinflussen. ↩