Entwickeln Sie einen Kühlkörper für Hochleistungselektronik? Wahrscheinlich haben Sie mit dem Widerstand der thermischen Schnittstelle zu kämpfen und fragen sich, ob Ihre aktuelle Lösung die Wärmebelastung bewältigen kann, ohne zu einem Engpass zu werden, der die Leistung beeinträchtigt.

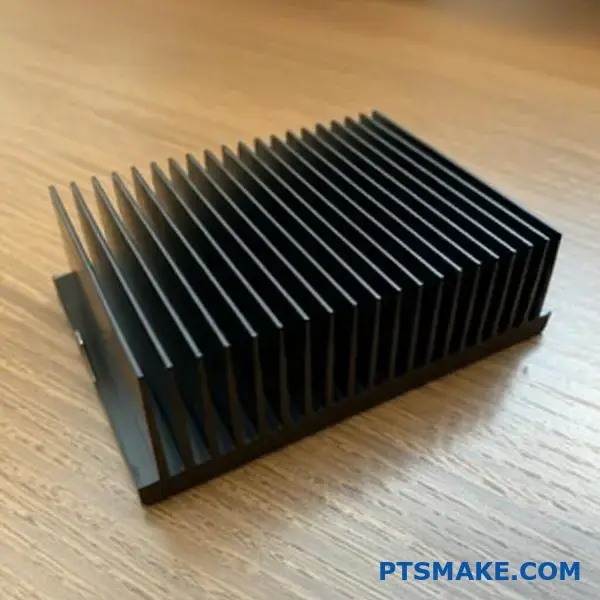

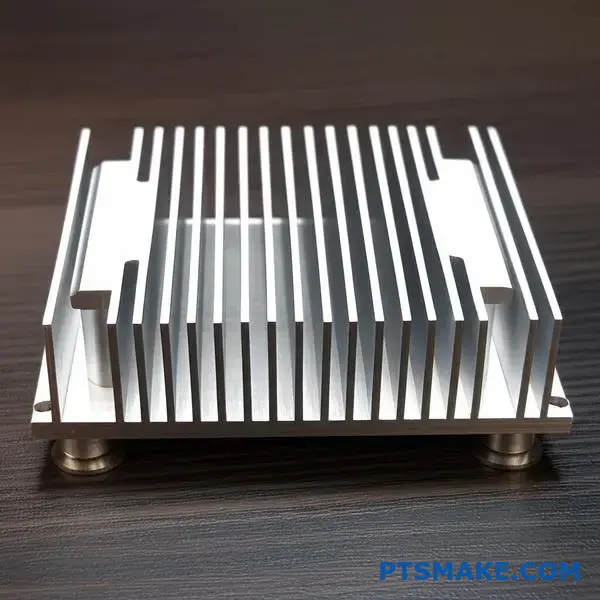

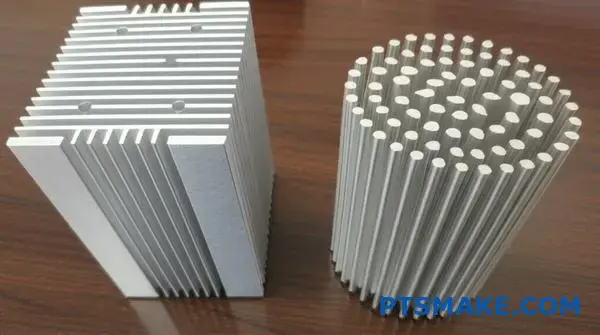

Skived-Pin-Kühlkörper bieten eine überragende thermische Leistung durch eine monolithische Konstruktion, die den thermischen Schnittstellenwiderstand zwischen Lamellen und Basis eliminiert und gleichzeitig eine außergewöhnliche Designflexibilität für Hochleistungsanwendungen in der Elektronik-, Automobil- und Luftfahrtindustrie bietet.

Nachdem ich bei PTSMAKE mit Wärmemanagementlösungen gearbeitet habe, habe ich gesehen, wie die falsche Wahl des Kühlkörpers ganze Projekte zum Scheitern bringen kann. Dieser Leitfaden deckt alles ab, von der Materialauswahl bis hin zur Leistungsoptimierung. Er hilft Ihnen, fundierte Entscheidungen zu treffen, die kostspielige Umgestaltungen verhindern und sicherstellen, dass Ihr Wärmemanagement die Spezifikationen erfüllt.

Warum ist die monolithische Bauweise thermisch überlegen?

Beim Wärmemanagement kommt es auf jedes Detail an. Die Verbindung zwischen dem Sockel eines Kühlkörpers und seinen Rippen ist ein kritischer Punkt. Ein einzelnes, solides Stück Metall ist immer besser als zusammengesetzte Teile.

Das Problem mit den Gelenken

Jede noch so perfekte Verbindung schafft eine Barriere. Diese Barriere verlangsamt die Wärmeübertragung. Monolithische Konstruktionen haben dieses Problem einfach nicht.

Leistungsvergleich

| Bauart | Thermische Barriere | Wirkungsgrad der Wärmeübertragung |

|---|---|---|

| Monolithisch | Keine | Maximum |

| Montiert (z. B. geklebt) | Ja | Verringert |

Dieser einfache Unterschied ist der Grund für die Überlegenheit der monolithischen Bauweise.

Im Wärmemanagement kämpfen wir ständig gegen einen versteckten Feind. Dieser Feind heißt Widerstand der thermischen Schnittstelle1. Sie tritt an der Grenze zwischen zwei sich berührenden Oberflächen auf.

Selbst perfekt glatte Oberflächen haben mikroskopisch kleine Luftspalten. Diese Lücken wirken wie eine Isolierung, die Wärme einschließt und verhindert, dass sie sich effizient bewegt.

Die Beseitigung der Barriere

Hier kommt die monolithische Bauweise zum Tragen. Techniken wie das Schälen schaffen einen Kühlkörper aus einem einzigen Materialblock. Wir von PTSMAKE empfehlen dies häufig für anspruchsvolle Anwendungen.

A Kühlkörper mit abgeschnittenen Stiften, zum Beispiel hat keine Verbindung zwischen dem Boden und den Lamellen. Sie sind ein durchgehendes Stück Metall.

Wärmefluss: Monolithisch vs. Zusammengebaut

| Merkmal | Monolithisch (geschält) | Zusammengebaut (geklebt/gelötet) |

|---|---|---|

| Basis-zu-Fin-Verbindung | Keine (Integral) | Vorhanden (z. B. Epoxid, Lot) |

| Schnittstellenlücken | Null | Mikroskopische Luft-/Füllungsspalten |

| Wärmepfad | Ununterbrochene | Beeinträchtigt |

| Thermische Leistung | Überlegene | Kompromisslos |

Dieser ununterbrochene Pfad ermöglicht einen nahezu widerstandslosen Wärmefluss von der Basis zu den Lamellen. Dies führt zu einer möglichst effektiven Kühlung.

Monolithische Konstruktionen, wie sie bei Kühlkörpern mit Lamellen verwendet werden, eliminieren den thermischen Schnittstellenwiderstand, indem die Verbindung zwischen der Basis und den Lamellen entfernt wird. Dadurch entsteht ein ununterbrochener Pfad für die Wärme, der eine maximale Wärmeübertragung und eine hervorragende Kühlleistung gewährleistet.

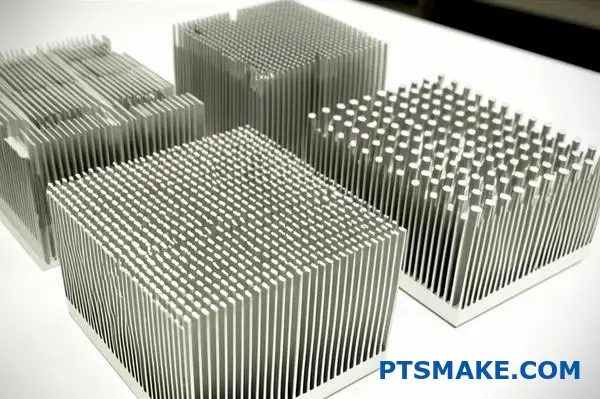

Wie beeinflusst die Stiftdichte die thermische Leistung?

Die Pin-Dichte ist ein klassischer Kompromiss. Auf den ersten Blick scheint das Hinzufügen von mehr Pins eine gute Idee zu sein.

Mehr Stifte bedeuten mehr Oberfläche. Dadurch entsteht ein größerer Raum, in dem die Wärme an die Umgebungsluft entweichen kann.

Werden die Stifte jedoch zu dicht aneinander gepackt, kann das nach hinten losgehen. Es erhöht den Widerstand gegen den Luftstrom. Dies kann das System abwürgen und die Kühlleistung verringern.

Das richtige Gleichgewicht zu finden, ist der Schlüssel zu einer effektiven Wärmeentwicklung.

| Pin-Dichte | Fläche | Luftstrom-Widerstand |

|---|---|---|

| Niedrig | Unter | Niedrig |

| Hoch | Höher | Hoch |

| Optimal | Ausgewogene | Ausgewogene |

Die Suche nach optimaler Dichte

Für die "perfekte" Pin-Dichte gibt es keine allgemeingültige Zahl. Sie hängt stark von der jeweiligen Kühlumgebung ab, insbesondere von den Luftstrombedingungen.

Erzwungene vs. natürliche Konvektion

In einem System mit erzwungener Konvektion und leistungsstarken Lüftern können Sie eine höhere Stiftdichte verwenden. Der starke Luftstrom kann den erhöhten Widerstand überwinden und die größere Oberfläche voll ausnutzen.

Bei Aufbauten mit natürlicher Konvektion, bei denen sich die Luft ohne Ventilatoren bewegt, ist eine geringere Dichte oft besser. Auf diese Weise werden Hindernisse minimiert, so dass die Luft freier zwischen den Stiften zirkulieren kann.

Bei früheren Projekten haben wir festgestellt, dass die Modellierung des Luftstroms entscheidend ist. Dies gilt insbesondere für einen Kühlkörper mit abgeschrägten Stiften, bei dem die Rippen mit hoher Präzision gefertigt werden. Das Verständnis für die Gesamtheit des Systems Wärmebeständigkeit2 ist das Ziel.

| Zustand des Luftstroms | Lüftergeschwindigkeit | Empfohlene Pin-Dichte |

|---|---|---|

| Natürliche Konvektion | Keine | Niedrig |

| Zwangskonvektion | Niedrig | Mittel |

| Zwangskonvektion | Hoch | Hoch |

Auswirkungen auf Material und Design

Auch das Material des Kühlkörpers, wie Aluminium oder Kupfer, spielt eine Rolle. Die höhere Wärmeleitfähigkeit von Kupfer kann unter den gleichen Bedingungen eine etwas andere Dichteoptimierung als bei Aluminium ermöglichen. Bei PTSMAKE arbeiten wir mit unseren Kunden zusammen, um diese Variablen zu simulieren und das beste Ergebnis zu erzielen.

Ziel ist es, die Wärmeableitung zu maximieren, ohne eine erhebliche Blockade zu verursachen, die dem System die kühle Luft entzieht. Dieser Gleichgewichtspunkt ist die optimale Stiftdichte.

Die Stiftdichte ist ein kritischer Kompromiss. Eine höhere Dichte vergrößert die Oberfläche, kann aber den Luftstrom behindern. Die optimale Dichte hängt gänzlich von den spezifischen Luftstrombedingungen des Systems ab, wobei ein Gleichgewicht zwischen Oberfläche und Luftdruckabfall hergestellt werden muss, um eine maximale thermische Leistung zu erzielen.

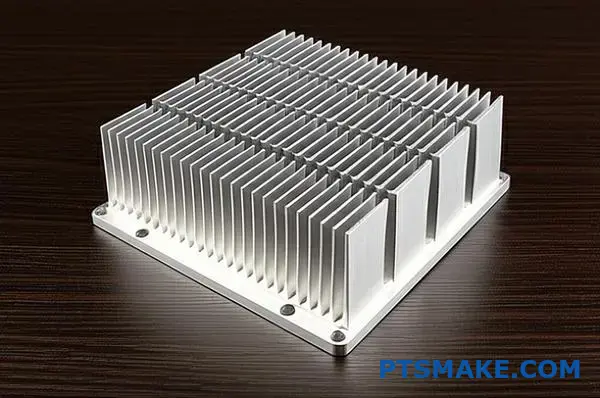

Was sind die Hauptvorteile von geschälten Flossen?

Abgeschrägte Stiftlamellen bieten eine unglaubliche thermische Leistung. Das liegt vor allem daran, dass sie aus einem einzigen Materialblock gefertigt sind.

Es gibt keinen Wärmewiderstand durch eine Löt- oder Epoxidverbindung. Dies schafft einen hocheffizienten Weg für die Wärmeabfuhr.

Das Verfahren ermöglicht sehr dünne, dicht gepackte Rippen. Dadurch wird die Oberfläche für die Wärmeableitung maximiert. Das ist einer der Hauptgründe, warum wir sie für kompakte Elektronik empfehlen.

Im Folgenden finden Sie einen kurzen Überblick über die wichtigsten Vorteile.

| Vorteil | Auswirkungen auf die Leistung |

|---|---|

| Hohe Lamellendichte | Vergrößert die Oberfläche für die Kühlung |

| Dünne Rippenfähigkeit | Reduziert Gewicht und Materialverbrauch |

| Ausgezeichnete Leitfähigkeit | Kein Verlust der thermischen Schnittstelle |

| Hohes Seitenverhältnis | Maximale Kühlung bei geringem Platzbedarf |

Diese Kombination macht einen Kühlkörper mit geschlitzten Stiften zur ersten Wahl.

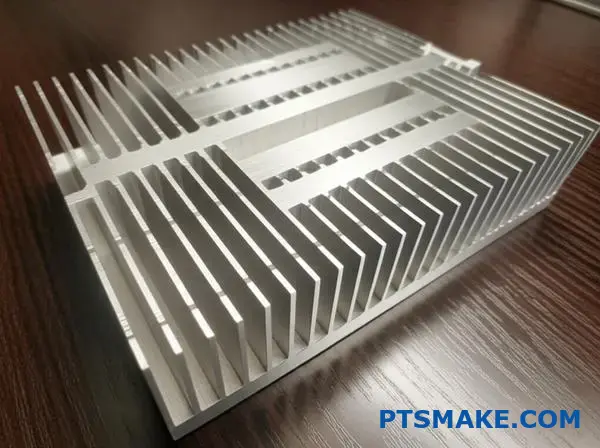

Aufschlüsselung der Vorteile

Schauen wir uns genauer an, warum diese Merkmale wichtig sind. Der Herstellungsprozess selbst ist die Quelle dieser Vorteile. Beim Schälen werden die Lamellen aus einem massiven Block herausgeschnitten, nicht zusammengefügt.

Diese einteilige Konstruktion ist ein entscheidender Vorteil. Sie stellt sicher, dass der Wärmepfad von der Basis zu den Lamellenspitzen ununterbrochen ist. Das Ergebnis ist eine überlegene Wärmeleitfähigkeit im Vergleich zu geklebten oder gestanzten Rippendesigns.

Hohe Streckung und Dichte

Ein hohes Aspektverhältnis bedeutet, dass die Lamellen viel höher sind als sie dick sind. Dieses Design maximiert die Kühloberfläche, ohne die Stellfläche des Kühlkörpers zu vergrößern. Das ist entscheidend für Geräte mit begrenztem Platzangebot.

Bei unseren früheren Projekten bei PTSMAKE haben wir gesehen, wie dies die Kühlung direkt verbessert. Auf der gleichen Fläche können mehr Lamellen untergebracht werden. Dies erfordert jedoch ein sorgfältiges Design zur Steuerung des Luftstroms. Das Gleichgewicht ist entscheidend für die Aufrechterhaltung einer optimalen interstitielle Geschwindigkeit3 und eine effiziente Kühlung zu erreichen.

| Rippendichte | Luftstrom-Widerstand | Typische Anwendung |

|---|---|---|

| Niedrig | Niedrig | Natürliche Konvektion |

| Mittel | Mittel | Langsam laufende Ventilatoren |

| Hoch | Hoch | Hochdruckgebläse |

Flexibilität bei der Gestaltung

Die Skiving-Technologie gibt uns bei PTSMAKE große Gestaltungsfreiheit. Wir können Rippenhöhe, -dicke und -abstand anpassen. Dadurch können wir einen kundenspezifischen Stiftkühlkörper erstellen, der perfekt auf Ihre spezifischen thermischen Anforderungen und Luftstrombedingungen abgestimmt ist.

Skived-Pin-Lamellen bieten ein hervorragendes Wärmemanagement. Die einteilige Konstruktion, die hohe Lamellendichte und die Designflexibilität bieten einen erheblichen Kühlungsvorteil in einem kompakten Formfaktor, wodurch sie ideal für Hochleistungsanwendungen sind.

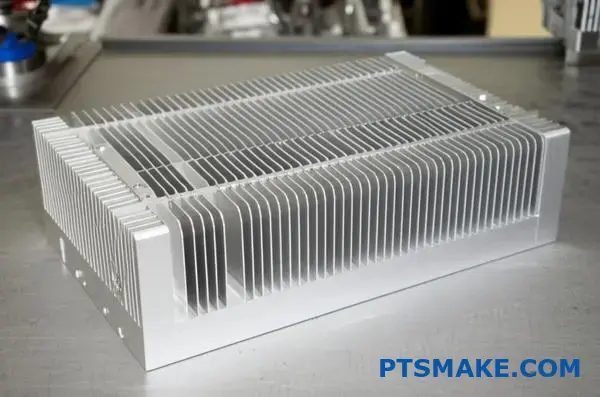

Wo liegen die Grenzen des Schälverfahrens?

Der Schälprozess ist sehr effektiv. Dennoch hat es klare physikalische Grenzen. Diese Grenzen definieren, was in der Fertigung möglich ist.

Die Ingenieure müssen diese Zwänge frühzeitig erkennen. Dadurch wird sichergestellt, dass ihre Entwürfe von Anfang an durchführbar sind. Das spart Zeit und vermeidet kostspielige Umgestaltungen. Zu den wichtigsten Faktoren gehören die Größe der Materialblöcke und die Rippengeometrie.

Maximale Block- und Rippenabmessungen

Die Größe der Schärfmaschine bestimmt die maximale Teilegröße. Die Festigkeit und die Materialeigenschaften des Werkzeugs begrenzen die Rippenabmessungen. Die Nichtbeachtung dieser Faktoren kann zu Produktionsfehlern führen.

Hier sind einige typische Einschränkungen, die wir sehen.

| Einschränkung | Typisches Maximum/Minimum | Grund |

|---|---|---|

| Blockbreite | ~500 mm | Größe des Maschinenbetts |

| Flossenhöhe | ~120 mm | Stabilität der Werkzeuge |

| Flossendicke | ~0,1 mm | Materielle Integrität |

Dies sind allgemeine Richtlinien. Sie können sich je nach Material und verwendeter Maschine ändern.

Durchführbarkeit der Konstruktion und praktische Beschränkungen

Das Verständnis dieser Einschränkungen ist für das Design for Manufacturability (DFM) entscheidend. Ein Entwurf kann in der CAD-Software großartig aussehen. Aber er muss auch physisch herstellbar sein. In unseren Projekten bei PTSMAKE beraten wir unsere Kunden häufig zu diesen praktischen Aspekten.

Material Blockgröße

Der Rohmaterialblock hat eine maximale Größe. Diese wird durch die Kapazität unserer Maschinen begrenzt. Wenn Ihr Kühlkörper größer ist als der Arbeitsbereich der Maschine, ist das Schälen nicht die richtige Wahl. In diesem Fall müssen Sie andere Methoden in Betracht ziehen.

Verhältnis von Lamellenhöhe zu Lamellendicke

Dieses Verhältnis ist sehr wichtig. Man kann keine extrem hohen und dünnen Flossen haben. Je höher die Flosse wird, desto weiter entfernt sich das Schärfwerkzeug von seiner Auflage. Diese Verlängerung kann zu folgenden Problemen führen Werkzeugauslenkung4, was sich auf die Genauigkeit des fertigen Teils auswirkt. Ein höheres Verhältnis erhöht das Risiko, dass sich die Rippen während des Prozesses verbiegen oder brechen.

Dies gilt insbesondere für einen Kühlkörper mit geschlitzten Stiften. Jeder Stift muss stabil sein.

| Merkmal | Wunsch des Designers | Fertigungsrealität |

|---|---|---|

| Flossenhöhe | 150 mm | Oft auf <120 mm begrenzt |

| Flossendicke | 0,05 mm | Selten unter 0,1 mm machbar |

| Flossenteilung | Sehr dicht | Begrenzt durch die Werkzeugbreite |

Wir raten immer dazu, die thermische Leistung mit diesen Fertigungseinschränkungen in Einklang zu bringen, um ein erfolgreiches Ergebnis zu erzielen.

Praktische Beschränkungen wie Blockgröße, Lamellenhöhe und Lamellendicke sind keine Vorschläge, sondern physikalische und maschinelle Regeln. Ein erfolgreiches Design für das Schälen erfordert, dass diese Grenzen von Anfang an beachtet werden, um ein produzierbares und effektives Endprodukt zu gewährleisten.

Wie wirkt sich die Lamellendicke auf die Effizienz der Wärmeübertragung aus?

Die Lamellendicke ist keine einfache Gleichung nach dem Motto "mehr ist besser". Es ist ein sorgfältiger Balanceakt. Das zentrale Konzept, das es hier zu verstehen gilt, ist die ‘Lamelleneffizienz’. Damit wird gemessen, wie effektiv eine Lamelle Wärme überträgt.

Eine dickere Rippe leitet die Wärme besser über ihre Länge. Aber sie benötigen auch mehr Platz. Dünnere Rippen ermöglichen mehr Rippen auf der gleichen Fläche. Dadurch vergrößert sich die Gesamtoberfläche, über die die Wärme entweichen kann. Es ist entscheidend, das ideale Gleichgewicht zu finden.

Kompromisse bei der Lamellendicke

| Merkmal | Dickere Flossen | Dünnere Flossen |

|---|---|---|

| Leitung | Höher | Unter |

| Rippendichte | Unter | Höher |

| Fläche | Potenziell niedriger | Potenziell höher |

| Gewicht | Schwerer | Feuerzeug |

Die Physik hinter der Flossenleistung

Um das Gleichgewicht zu verstehen, stellen Sie sich den Weg der Wärme von der Basis zur Spitze einer Flosse vor. Dieser Weg ist der Schlüssel zur Leistung.

Die Reise der Wärme: Konduktion

Eine Lamelle hat die Aufgabe, Wärme von der Quelle wegzuleiten. Anschließend gibt sie diese Wärme an die Umgebungsluft ab. Eine dickere Rippe bietet einen breiteren Weg für die Wärme. Das bedeutet weniger Widerstand. Die Rippenspitze bleibt näher an der Grundtemperatur, sodass die gesamte Oberfläche effektiv ist.

Im Gegensatz dazu hat eine dünne Rippe einen höheren Widerstand. Die Spitze wird viel kühler als die Basis. Dadurch verringert sich die Wärmeübertragungsfähigkeit des äußeren Teils der Rippe.

Dichte vs. individuelle Leistung

Warum also nicht immer dicke Rippen verwenden? Weil der Platz begrenzt ist. Mit dünneren Rippen können wir mehr Oberfläche in ein bestimmtes Volumen packen. Dies ist häufig zu beobachten bei Kühlkörper mit geschlitzten Stiften5 Designs, die wir bei PTSMAKE produzieren.

Mehr Lamellen bedeuten mehr Gesamtoberfläche für die Konvektion. Ziel ist es, den Punkt zu finden, an dem das Hinzufügen von mehr Lamellen (und Oberfläche) die geringere Effizienz jeder einzelnen Lamelle aufwiegt. Bei unseren früheren Projekten haben wir festgestellt, dass dieses Gleichgewicht bei jeder Anwendung anders ist. Es hängt von der Luftströmung, der Leistungsabgabe und den Platzverhältnissen ab.

| Aspekt | Auswirkungen der Dicke | Design-Ziel |

|---|---|---|

| Lamellen-Wirkungsgrad | Dickere Lamellen sind einzeln effizienter. | Maximieren Sie die Wärmeübertragung pro Rippe. |

| Fläche | Dünnere Lamellen ermöglichen eine größere Gesamtfläche. | Maximieren Sie die gesamte Wärmeableitung. |

| Anmeldung | Bei hohem Wärmestrom sind möglicherweise dickere Rippen erforderlich. | Finden Sie das optimale Gleichgewicht für das System. |

Die Lamellendicke stellt einen grundlegenden Kompromiss dar. Sie müssen die bessere Wärmeleitung dickerer Rippen gegen die größere Oberfläche abwägen, die eine dichtere Anordnung dünnerer Rippen bietet. Die optimale Lösung ist immer auf die spezifischen thermischen Anforderungen der Anwendung zugeschnitten.

Warum Kupfer statt Aluminium für einen Kühlkörper?

Die Wahl zwischen Kupfer und Aluminium ist ein klassischer technischer Kompromiss. Es geht um die Abwägung zwischen Leistung und praktischen Zwängen. Die Anforderungen Ihrer Anwendung bestimmen das richtige Material.

Thermische Leistung vs. Kosten

Der Hauptvorteil von Kupfer ist seine hervorragende Wärmeleitfähigkeit. Es überträgt Wärme fast doppelt so effektiv wie Aluminium. Das macht es ideal für Situationen mit hoher Hitzeentwicklung.

Aluminium ist jedoch leichter und kostengünstiger. Diese Faktoren sind oft entscheidend für das Produktdesign.

Hier ist ein direkter Vergleich:

| Merkmal | Kupfer | Aluminium |

|---|---|---|

| Wärmeleitfähigkeit | ~400 W/mK | ~205 W/mK |

| Dichte (Gewicht) | Hoch | Niedrig |

| Relative Kosten | Höher | Unter |

Diese Entscheidung ist von grundlegender Bedeutung für die Konstruktion eines Kühlkörpers mit Schaufel. Sie müssen abwägen, was am wichtigsten ist.

Material und Anwendung aufeinander abstimmen

In der Praxis leitet dieser Kompromiss Ihre Materialauswahl. Wir sehen dies oft bei Projekten bei PTSMAKE. Der spezifische Anwendungsfall ist alles.

Umgebungen mit hoher Wärmeentwicklung

Für Hochleistungs-CPUs, GPUs oder Leistungselektronik ist Wärme der Feind. In diesen Fällen ist Kupfer oft die einzige Wahl. Seine Fähigkeit, Wärme schnell von der Quelle wegzuleiten, ist entscheidend. Die höheren Kosten werden durch die Leistung gerechtfertigt. Kupfer ist niedriger Wärmeimpedanz6 sorgt dafür, dass die Komponenten innerhalb sicherer Betriebstemperaturen bleiben.

Gewicht und budgetorientierte Designs

Umgekehrt ist Aluminium perfekt für gewichtssensible Anwendungen. Man denke an tragbare Geräte oder Komponenten für die Luft- und Raumfahrt. Es ist auch die erste Wahl für kostensensitive Unterhaltungselektronik. Seine Leistung ist für viele gängige thermische Herausforderungen mehr als ausreichend. Ein Kühlkörper mit abgeschrägten Stiften aus Aluminium bietet ein fantastisches Gleichgewicht aus Leistung und Wert.

Diese Tabelle zeigt typische Kombinationen von Anwendungen und Materialien:

| Art der Anwendung | Hauptanliegen | Empfohlenes Material |

|---|---|---|

| Rechenzentrumsserver | Maximale Kühlung | Kupfer |

| Laptops für Verbraucher | Gewicht und Kosten | Aluminium |

| LED-Beleuchtung | Kosten-Wirksamkeit | Aluminium |

| Industrielle Wechselrichter | Hohe Verlässlichkeit | Kupfer |

Letztendlich hilft Ihnen das Verständnis dieser Unterschiede, eine klügere und effizientere Wahl für Ihr Projekt zu treffen.

Die Wahl zwischen Kupfer und Aluminium für einen Kühlkörper hängt von Ihren spezifischen Anforderungen ab. Kupfer bietet eine unübertroffene thermische Leistung für anspruchsvolle Anwendungen, während Aluminium eine leichtere, kostengünstigere Lösung für ein breiteres Spektrum von Anwendungen darstellt. Die Entscheidung hängt von diesem Gleichgewicht ab.

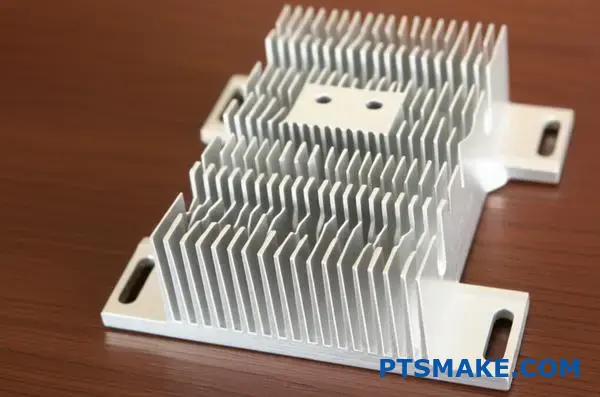

Was ist die Rolle der integralen Basis?

Der integrierte Sockel ist die Grundlage des gesamten Kühlsystems. Man kann ihn als primären Wärmeverteiler betrachten. Seine Hauptaufgabe besteht darin, die Wärme von einer Quelle, z. B. einer CPU, aufzunehmen und gleichmäßig zu verteilen.

Diese Verteilung ist entscheidend dafür, dass der Rest des Kühlkörpers effektiv arbeiten kann. Ohne eine solide Basis wird die Wärmeübertragung ineffizient.

Die erste Anlaufstelle

Der Sockel steht in direktem Kontakt mit der Wärmequelle. Ihr Design wirkt sich direkt darauf aus, wie schnell die Wärme abgeführt wird. Diese anfängliche Übertragung ist ein kritischer Schritt im Kühlungsprozess für jeden Kühlkörper mit geschlitzten Stiften.

Bedeutung der gleichmäßigen Streuung

Ein gut durchdachter Sockel sorgt dafür, dass sich die Wärme auf alle abgeschälten Stifte verteilt. Dies maximiert die für die Ableitung verfügbare Oberfläche.

| Basis-Eigenschaft | Auswirkungen auf die Leistung |

|---|---|

| Dicke | Beeinflusst die Ausbreitungsgeschwindigkeit und Gleichmäßigkeit |

| Material | Bestimmt die Wärmeleitfähigkeit |

| Ebenheit | Sorgt für optimalen Kontakt mit der Wärmequelle |

Diese Struktur verhindert Hotspots und stellt sicher, dass das gesamte Gerät wie vorgesehen funktioniert. Der Sockel ist mehr als nur eine Montageplattform.

Der Sockel bildet die entscheidende Brücke zwischen der Wärmequelle und den Lamellen. Ihre physikalischen Eigenschaften, insbesondere ihre Dicke und Materialintegrität, bestimmen ihre Leistung. Dies sind keine unwichtigen Details; sie sind für die Funktion des Kühlkörpers von grundlegender Bedeutung.

Optimierung der Bodendicke

Ein zu dünner Sockel kann die Wärme nicht effektiv verteilen. Dadurch können örtlich begrenzte heiße Stellen entstehen, die die Stifte direkt über der Quelle überlasten.

Umgekehrt kann ein zu dicker Boden die Wärmeübertragung auf die Lamellen verlangsamen. Bei früheren Projekten mit Kunden hat sich gezeigt, dass dieses Gleichgewicht der Schlüssel für eine optimale Leistung ist. Wir streben den Sweet Spot an, bei dem die Ausbreitung schnell und gleichmäßig erfolgt.

Sicherstellung der materiellen Integrität

Das Material selbst, in der Regel Kupfer oder Aluminium, muss rein sein. Hohlräume, Verunreinigungen oder Unstimmigkeiten im Metall können den Wärmefluss behindern.

Diese Unvollkommenheiten stören die gleichmäßige Verteilung der Wärmeenergie. Dies liegt daran, dass jeder Defekt zu einer erheblichen Erhöhung der Wärmeimpedanz7 des Materials.

| Sachmangel | Konsequenz |

|---|---|

| Luftporen | Schlechter Leiter, speichert Wärme |

| Verunreinigungen | Geringere Gesamtwärmeleitfähigkeit |

| Inkonsistente Dichte | Ungleichmäßige Wärmeausbreitung |

Bei PTSMAKE stellen wir sicher, dass unsere Rohstoffe strenge Standards erfüllen. Dies garantiert die Unversehrtheit des Sockels und die zuverlässige Leistung des endgültigen Skived-Pin-Kühlkörpers. Dieses Engagement für Qualität verhindert Leistungsengpässe.

Der integrierte Boden ist der primäre Wärmespender. Ihre Wirksamkeit hängt ganz von ihrer Dicke und Materialbeschaffenheit ab. Diese Faktoren gewährleisten eine gleichmäßige Wärmeverteilung von der Quelle bis zu den Lamellen, was für die Gesamtkühlleistung entscheidend ist.

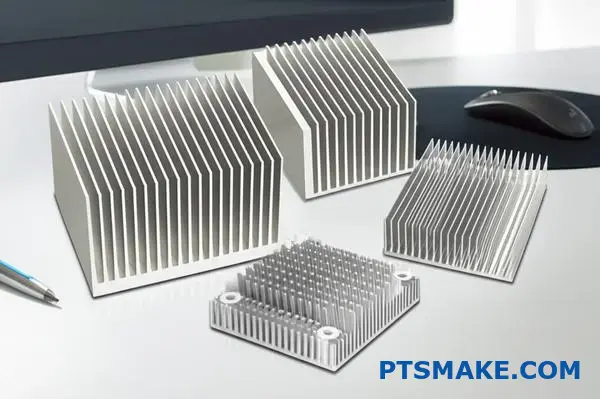

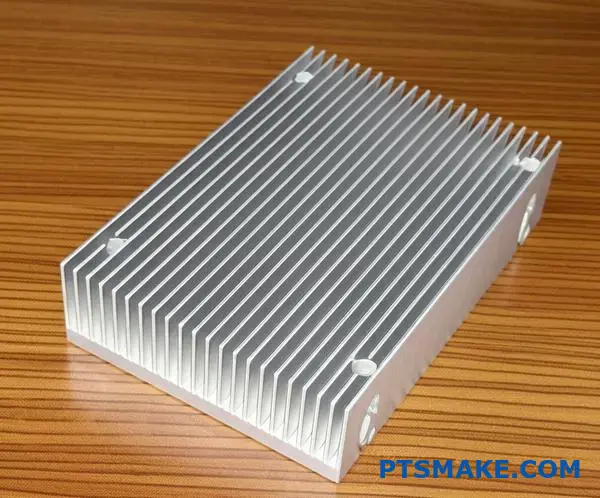

Geschnittener Stift vs. Extrudiert: Was sind die wichtigsten Unterschiede?

Bei der Wahl eines Kühlkörpers kommt es vor allem auf praktische Faktoren an. Es geht nicht nur darum, dass einer "besser" ist. Es geht darum, welcher für die spezifischen Anforderungen Ihres Projekts der richtige ist.

Ein Kühlkörper mit abgeschrägten Stiften ist oft leistungsfähiger. Extrudierte Kühlkörper eignen sich besser für hohe Stückzahlen und kostengünstigere Anforderungen.

Hier ist eine kurze Vergleichstabelle, die Ihnen bei der Entscheidung helfen soll. Sie umfasst die wichtigsten Auswahlkriterien, die wir bei unseren Projekten bei PTSMAKE berücksichtigen.

| Merkmal | Abgeschnittener Pin-Kühlkörper | Extrudierter Kühlkörper |

|---|---|---|

| Rippendichte | Sehr hoch | Mäßig |

| Bildseitenverhältnis | Hoch | Gering bis mäßig |

| Thermische Leistung | Ausgezeichnet | Gut |

| Werkzeugkosten (NRE) | Keine | Hoch |

| Flexibilität bei der Gestaltung | Hoch | Begrenzt |

Tieferer Einblick in den Vergleich

Lassen Sie uns die Tabelle weiter aufschlüsseln. Die Unterschiede werden deutlich, wenn man sich den Herstellungsprozess und seine Ergebnisse ansieht. Jede Methode hat ihre eigenen Stärken.

Flossendichte und Leistung

Bei der Schältechnik werden die Lamellen buchstäblich aus einem massiven Metallblock herausgeschält. Dies ermöglicht sehr dünne, dicht gepackte Rippen. Mehr Rippen bedeuten mehr Oberfläche für die Wärmeableitung.

Dieses Verfahren ermöglicht eine höhere Seitenverhältnis8, was für die thermische Effizienz entscheidend ist. Im Gegensatz dazu wird beim Strangpressen das Material durch eine Düse gepresst. Dadurch können die Lamellen nur begrenzt dünn und hoch sein.

Unsere Tests haben ergeben, dass die thermische Leistung von Kühlkörpern mit geschälten Stiften in Umgebungen mit erzwungener Konvektion um 10-20% besser ist als die von extrudierten Gegenstücken.

Werkzeugkosten vs. Stückpreis

Der Werkzeugbau ist ein wichtiger Faktor. Das Strangpressen erfordert eine kundenspezifische Matrize, die erhebliche nicht wiederkehrende technische Kosten verursacht. Dies macht das Verfahren für Prototypen oder Kleinserien ungeeignet.

Das Schälen erfordert keine speziellen Werkzeuge, so dass der NRE gleich Null ist. Dies macht das Verfahren perfekt für die schnelle Herstellung von Prototypen und die Produktion kleiner bis mittlerer Mengen. Während die Kosten pro Stück höher sein können, sind die Gesamtprojektkosten bei kleineren Mengen oft niedriger.

Kühlkörper mit geschälten Stiften zeichnen sich durch hohe Leistung und Flexibilität aus, ohne dass Werkzeugkosten anfallen, was sie ideal für Prototypen und anspruchsvolle Anwendungen macht. Extrudierte Kühlkörper sind die kostengünstige Wahl für die Großserienproduktion, bei der die thermischen Anforderungen weniger kritisch sind.

Wann sollte man Kühlkörper mit geschlitzten statt mit geklebten Lamellen wählen?

Die Wahl fällt oft auf die thermische Schnittstelle. Dies ist der kritische Punkt, an dem die Wärme vom Kühlkörperboden zu den Lamellen gelangen muss.

Verständnis des Schnittstellenunterschieds

Bei geklebten Lamellen wird ein Epoxidharz oder Lot verwendet, um die Lamellen mit der Basis zu verbinden. Dieses Verbindungsmaterial ist zwar effektiv, fügt aber eine zusätzliche Widerstandsschicht hinzu. Dies kann die Wärmeübertragung behindern.

Ein Kühlkörper mit abgeschrägten Rippen ist aus einem einzigen massiven Stück Metall gefertigt. Dieses monolithische Design bedeutet, dass es keine thermische Verbindung zwischen dem Sockel und den Lamellen gibt.

| Merkmal | Bonded Fin Kühlkörper | Kühlkörper mit Lamellen |

|---|---|---|

| Flossen-Sockel-Verbindung | Epoxid oder Löten | Keine (monolithisch) |

| Schnittstellenwiderstand | Gegenwart (höher) | Vernachlässigbar (niedriger) |

Bei Anwendungen mit hoher Leistung wird dieses scheinbar kleine Detail zu einem wichtigen Leistungsfaktor.

Die Auswirkungen des Schnittstellenwiderstands

Sehen wir uns die geklebte Rippenverbindung genauer an. Das Epoxidharz oder Lot ist einfach nicht so wärmeleitfähig wie die Aluminium- oder Kupferbasis. Dadurch entsteht ein Engpass, bei dem die Wärme nur schwer von der Basis zu den Lamellen gelangen kann.

Dieser Engpass wird wie folgt quantifiziert Wärmebeständigkeit9. Ein höherer Wärmewiderstand bedeutet, dass die Komponente bei gleicher Belastung heißer läuft. Er ist ein entscheidender Faktor bei der thermischen Auslegung.

Anwendungen mit hoher Leistungsdichte

In Geräten mit hoher Leistungsdichte ist dieser zusätzliche Widerstand inakzeptabel. Wenn auf kleinem Raum viel Wärme erzeugt wird, kann selbst ein winziges Hindernis einen erheblichen und schädlichen Temperaturanstieg verursachen. Hier bieten abgeschrägte Rippen einen klaren Vorteil.

Da ein Kühlkörper mit abgeschrägten Rippen aus einem einzigen Stück Metall besteht, wird dieser Schnittstellenwiderstand vollständig eliminiert. Bei früheren Projekten von PTSMAKE konnten wir feststellen, dass dieser einzige Faktor die Betriebstemperaturen um mehrere Grad senkt, was die Zuverlässigkeit und Lebensdauer der Geräte direkt erhöht.

| Leistungsdichte Level | Typisches ΔT von der gebundenen Schnittstelle | ΔT von Skived Interface |

|---|---|---|

| Niedrig | ~1-2°C | 0°C |

| Mittel | ~3-5°C | 0°C |

| Hoch | >7°C | 0°C |

Zusammenfassung

Der entscheidende Unterschied ist die thermische Verbindung bei geklebten Lamellen, die einen leistungsmindernden Widerstand darstellt. Skived-Finnen sind monolithisch und eliminieren diesen Engpass vollständig. Das macht sie zur ersten Wahl für anspruchsvolle Hochleistungsanwendungen, bei denen jedes Grad an Kühlung zählt.

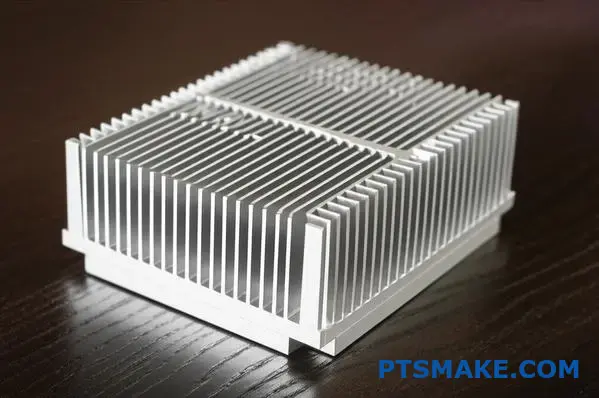

Wie werden die Designs mit abgeschrägten Stiften nach Luftstromtyp kategorisiert?

Der kritischste Faktor bei der Konstruktion eines Kühlkörpers mit abgeschrägten Stiften ist der Luftstrom. Dieses einzige Element bestimmt die gesamte Geometrie des Teils. Konstruktionen werden in zwei Hauptkategorien unterteilt. Diese sind natürliche Konvektion und erzwungene Konvektion.

Jede Kategorie erfordert einen grundlegend anderen Ansatz in Bezug auf Lamellenabstände und -höhe. Die Wahl des falschen Designs für Ihren Luftstromtyp führt zu einer schlechten thermischen Leistung.

| Luftstrom-Typ | Lamellenabstand | Flossenhöhe |

|---|---|---|

| Natürliche Konvektion | Breit | Kürzere |

| Zwangskonvektion | Schmal (dicht) | Höher |

Diese Wahl ist die Grundlage für eine effektive Kühlung.

Natürliche Konvektion: Planung für passive Luftbewegung

Die natürliche Konvektion beruht auf dem Prinzip, dass heiße Luft aufsteigt. Die Wärmesenke erwärmt die umgebende Luft, die dadurch an Dichte verliert und sich nach oben bewegt. Dadurch wird kühlere Luft von unten angesaugt.

Damit dies funktioniert, müssen die Lamellen einen großen Abstand voneinander haben. Dadurch entstehen klare Kanäle, durch die sich die Luft ohne großen Widerstand bewegen kann. Liegen die Lamellen zu dicht beieinander, stauen sie die Luft und bringen den Kreislauf zum Stillstand.

Wichtigste Designmerkmale:

- Breitere Stiftlücken: Ermöglicht einen ungehinderten, auftriebsgesteuerten Luftstrom.

- Kürzere Pin-Höhe: Reduziert den Luftwiderstand und das Gewicht.

Erzwungene Konvektion: Maximierung der Oberfläche

Bei der erzwungenen Konvektion wird ein Ventilator oder Gebläse verwendet, um Luft über den Kühlkörper zu bewegen. Dieser aktive Luftstrom ist viel leistungsfähiger und effizienter bei der Wärmeabfuhr.

Da wir die Luft aktiv nach außen drücken, können wir die Lamellen viel höher und enger zusammenstellen. Dadurch vergrößert sich die Oberfläche, die mit der sich bewegenden Luft in Berührung kommt, drastisch. Das Ziel der Konstruktion ist es, die thermische Grenzschicht10 auf jeder Flosse.

| Konvektion Typ | Typische Anwendung | Hauptvorteil |

|---|---|---|

| Natürlich | Leise PCs, Audio-Verstärker | Kein Lärm, kein Strom erforderlich |

| Erzwungene | Server, Stromversorgungen, LED-Beleuchtung | Leistungsstarke Kühlung |

Bei PTSMAKE ist die erste Frage, die wir stellen, immer die nach Ihrer Kühlumgebung. So stellen wir sicher, dass das von uns bearbeitete Teil für seine reale Anwendung optimiert ist.

Der Hauptunterschied ist einfach: Bei Designs mit natürlicher Konvektion wird ein geringer Luftwiderstand bevorzugt, während bei Designs mit erzwungener Konvektion die Oberfläche maximiert wird. Die richtige Wahl hängt ganz davon ab, ob ein Lüfter vorhanden ist, der die physikalische Struktur des Kühlkörpers für eine optimale Leistung direkt beeinflusst.

Was sind typische Anwendungen für Kühlkörper mit geschlitzten Stiften?

Kühlkörper mit abgeschnittenen Stiften zeichnen sich dort aus, wo hohe Wärmedichte auf begrenzten Raum trifft. Sie sind in anspruchsvoller Elektronik zu finden.

Ihr einzigartiges Design macht sie ideal für die Kühlung von Komponenten, die intensive, konzentrierte Wärme erzeugen.

Hochleistungs-Computing

Hochleistungs-CPUs und -GPUs sind ein gutes Beispiel dafür. Ihre kompakte Größe und hohe Wärmeleistung erfordern eine effiziente Kühlung. Abgeschrägte Lamellen bieten eine riesige Oberfläche, um diese Wärme schnell abzuführen, insbesondere bei erzwungenem Luftstrom von Lüftern.

Leistungs- und Kommunikationselektronik

Man findet sie auch in der Leistungselektronik wie IGBTs, Servern und Telekommunikationsgeräten. Diese Anwendungen erfordern Zuverlässigkeit und konstante Leistung. Die einteilige Konstruktion eines geschälten Kühlkörpers gewährleistet einen soliden Wärmepfad.

Hier ist eine kurze Aufschlüsselung:

| Anmeldung | Zentrale Herausforderung | Warum Skiving eine gute Lösung ist |

|---|---|---|

| CPUs/GPUs | Hoher Wärmestrom | Dichte Stifte maximieren die Oberfläche |

| Server-Komponenten | 24/7-Zuverlässigkeit | Einteilige Konstruktion verhindert Ausfälle |

| LED-Beleuchtung | Langfristige Leistung | Gleichmäßige Wärmeabgabe, keine heißen Stellen |

| Telekommunikationsausrüstung | Kompakte Räume | Lamellen mit hohem Querschnittsverhältnis sind effizient |

Sehen wir uns genauer an, warum das Schälen oft die beste Wahl für diese speziellen Fälle ist. Es geht nicht nur um die Lamellendichte, sondern auch um die strukturelle Integrität und die langfristige thermische Leistung.

Der Vorteil von Serverkomponenten

Server sind im Dauerbetrieb, so dass ein Ausfall von Komponenten nicht in Frage kommt. Geklebte oder gestanzte Kühlkörper haben Verbindungen zwischen dem Sockel und den Lamellen. Diese Verbindungen können sich mit der Zeit abnutzen und den Wärmewiderstand erhöhen.

Ein Kühlkörper mit abgeschrägten Stiften wird aus einem einzigen Kupfer- oder Aluminiumblock gefertigt. Durch dieses monolithische Design wird jegliches Schnittstellenmaterial eliminiert. Dies bietet eine konsistente und sehr niedrige Wärmeimpedanz11 über die gesamte Lebensdauer des Produkts. Wir von PTSMAKE empfehlen dies für alle Anwendungen, bei denen die langfristige Zuverlässigkeit im Vordergrund steht.

Warum es für LED und Telekommunikation funktioniert

Bei Hochleistungs-LED-Beleuchtung ist die Aufrechterhaltung einer stabilen Temperatur entscheidend. Sie wirkt sich direkt auf die Lebensdauer und Farbgenauigkeit der LED aus. Die gleichmäßige Struktur eines skived Kühlkörpers leitet die Wärme gleichmäßig ab. Dadurch werden lokale Wärmestellen vermieden, die zu einem vorzeitigen Ausfall führen können.

Bei Telekommunikationsanlagen sind die Komponenten dicht gepackt. Der Luftstrom ist oft komplex und eingeschränkt. Abgeschrägte Stifte können sehr dünn und hoch gefertigt werden, wodurch ein optimales Profil für die Aufnahme von Wärme in diesen schwierigen Umgebungen entsteht.

Skived-Pin-Kühlkörper sind die erste Wahl für Elektronik mit hoher Dichte. Sie kühlen leistungsstarke CPUs, Server und LEDs effektiv. Ihre einteilige Konstruktion sorgt für überragende Zuverlässigkeit und gleichbleibende thermische Leistung, wodurch sie sich ideal für anspruchsvolle, langlebige Anwendungen eignen, bei denen ein Ausfall nicht in Frage kommt.

Wie wirkt sich die Form und Anordnung der Stifte auf den Luftstrom aus?

Beim Entwurf eines Kühlkörpers geht es um mehr als nur die Größe. Die Geometrie der Stifte und das Layout sind entscheidend. Sie steuern direkt, wie sich die Luft durch die Rippen bewegt.

Das ist nicht nur Theorie. Die richtige Wahl kann die Kühlleistung für Ihre spezielle Anwendung erheblich verbessern.

Auswahl der Pin-Geometrie

Quadratische Stifte bieten oft eine größere Oberfläche. Aber runde Stifte können manchmal einen geringeren Widerstand gegen den Luftstrom bieten. Die Wahl hängt von der Leistung des Lüfters ab.

Arrangement-Strategie

Auch die Anordnung spielt eine Rolle. Wir müssen berücksichtigen, wie sich Reihen- und Versatzmuster auf Luftturbulenzen und Druck auswirken, worauf ich weiter unten näher eingehen werde.

| Stiftform | Primärer Vorteil | Am besten für |

|---|---|---|

| Quadratisch | Maximale Oberfläche | Anwendungen mit niedrigem Luftdurchsatz |

| Round-Top | Geringerer Luftstromwiderstand | Anwendungen mit hohen Luftgeschwindigkeiten |

Die Wahl der richtigen Stiftkonstruktion ist ein Balanceakt. Es geht um die Steuerung von Luftstromturbulenzen und Druckabfall. Jeder Faktor hat direkten Einfluss auf die Kühleffizienz.

Turbulenzen: Freund oder Feind?

Turbulenzen entstehen, wenn sich die Luft chaotisch bewegt. Eine gestaffelte Anordnung der Stifte erzeugt mehr Turbulenzen. Dies unterbricht die isolierende Grenzschicht12 der Luft um jeden Stift herum.

Durch diese Unterbrechung kommen mehr Luftmoleküle mit der Stiftoberfläche in Kontakt. Das Ergebnis ist eine bessere Wärmeübertragung. Dies hat jedoch seinen Preis.

Verständnis des Druckabfalls

Erhöhte Turbulenzen bedeuten auch einen höheren Widerstand bzw. Druckabfall. Dies zwingt den Ventilator des Systems, härter zu arbeiten. Wenn der Lüfter diesen Druckabfall nicht überwinden kann, nimmt der Luftstrom ab.

Dies könnte den Kühlungsvorteil der Turbulenzen zunichte machen. Im Gegensatz dazu bietet eine Inline-Anordnung einen klaren Weg. Dies führt zu einem geringeren Druckabfall, aber auch zu einer weniger effektiven Wärmeübertragung.

Bei PTSMAKE helfen wir unseren Kunden, dieses Gleichgewicht zu modellieren. Wir stellen sicher, dass der Kühlkörper, egal ob es sich um einen Standardkühlkörper oder einen Kühlkörper mit abgeschrägten Stiften handelt, perfekt zur Leistungskurve des Lüfters passt.

| Arrangement | Turbulenz Level | Druckabfall | Ideales Szenario |

|---|---|---|---|

| In-Line | Niedrig | Niedrig | Systeme mit leistungsschwachen Lüftern oder offenen Räumen |

| Gestaffelt | Hoch | Hoch | Systeme mit leistungsstarken Lüftern, enge Räume |

Form und Anordnung der Stifte stellen einen Kompromiss zwischen Wärmeleistung und Luftströmungswiderstand dar. Gestaffelte, quadratische Stifte bieten eine große Oberfläche und Turbulenzen, erzeugen aber einen großen Druckabfall. Das beste Design hängt immer vom jeweiligen Lüfter und den Systembeschränkungen ab.

Wie ist die Kostenstruktur im Vergleich zu anderen Herstellungsverfahren?

Es ist wichtig, die wahren Kosten zu verstehen. Es geht nicht nur um den Preis pro Stück. Sie müssen die gesamte Projektinvestition betrachten.

Verschiedene Herstellungsmethoden haben sehr unterschiedliche Kostenmodelle. Bei einem Kühlkörper mit geschlitzten Stiften ist der finanzielle Vorteil in bestimmten Szenarien eindeutig.

Lassen Sie uns den Vergleich zwischen dem Schälen und einem gängigen Verfahren wie dem Strangpressen aufschlüsseln. Mit dieser Analyse stellen Sie sicher, dass Sie die klügste Entscheidung für Ihr Budget treffen.

Der größte Kostenunterschied besteht in der Anfangsinvestition. Durch die Schältechnik entfallen die Werkzeugkosten vollständig, was einen entscheidenden Unterschied darstellt.

Keine Investitionen in Werkzeuge

Herkömmliche Verfahren wie Strangpressen oder Druckguss erfordern spezielle Werkzeuge. Diese Werkzeuge können teuer sein und ihre Herstellung kann Wochen dauern. Diese Vorlaufkosten können eine große Hürde für neue Projekte oder Prototypen darstellen.

Bei PTSMAKE erleben wir dies häufig bei Kunden, die innovative Produkte entwickeln. Das Schälen ermöglicht es ihnen, physische Teile schnell und ohne großen Kapitalaufwand zu erhalten. Diese Vermeidung von Nicht wiederkehrende Technik13 Kosten ist ein enormer Vorteil für die Kleinserienproduktion.

Dynamik der Stückkosten

Beim Schälen werden zwar weniger Werkzeuge benötigt, aber die Stückkosten können bei großen Stückzahlen höher sein als beim Strangpressen. Das Schälen ist ein sorgfältiger Prozess für jeden einzelnen Kühlkörper.

Beim Strangpressen hingegen sind die Einstiegskosten für das Werkzeug hoch. Ist das Werkzeug aber erst einmal hergestellt, wird die Produktion von Tausenden von Einheiten pro Stück unglaublich billig.

Dies schafft einen klaren Break-even-Punkt.

| Kostenkomponente | Schälen Prozess | Extrusionsverfahren |

|---|---|---|

| Werkzeugbau (NRE) | Keine | Bedeutend |

| Pro-Einheit-Kosten | Einheitlich | Nimmt mit der Lautstärke ab |

| Vorlaufzeit | Kurz | Lang (aufgrund der Werkzeugausstattung) |

| Bester Anwendungsfall | Prototypen, Kleinserien | Großserienproduktion |

Ihr gewünschtes Produktionsvolumen ist der wichtigste Faktor. Er bestimmt direkt, welches Herstellungsverfahren für Ihr Projekt am wirtschaftlichsten ist.

Das Schälen ist für Prototypen und Kleinserien sehr kostengünstig, da keine Werkzeugkosten anfallen. Für die Massenproduktion sind Verfahren wie das Strangpressen auf lange Sicht günstiger. Ihre Entscheidung sollte immer auf der Grundlage der für das Projekt benötigten Gesamtmenge getroffen werden.

Wie wird die Leistung eines Kühlkörpers mit abgeschrägten Stiften skaliert?

Der Wirkungsgrad eines Kühlkörpers mit geschlitzten Stiften ist kein fester Wert. Sie ändert sich je nach Umgebung drastisch. Zwei Schlüsselfaktoren bestimmen seine Leistung: Luftstrom und Wärmebelastung.

Die Dynamik von Luftstrom und Wärmelast

Ein erhöhter Luftstrom durch einen Lüfter verbessert die Kühlung direkt. Mehr Luft, die sich über die Lamellen bewegt, leitet die Wärme schneller ab. Aber es gibt einen Punkt, an dem der Nutzen nachlässt.

Die Kurve verstehen

Die Beziehung ist keine gerade Linie. In den Datenblättern wird dies anhand einer Leistungskurve dargestellt. Dies hilft Ihnen bei der Auswahl der richtigen Lösung.

| Luftstrom (CFM) | Typischer Wärmewiderstand (°C/W) |

|---|---|

| 10 | 0.95 |

| 20 | 0.65 |

| 30 | 0.50 |

| 40 | 0.42 |

Wie Sie sehen, führt eine Verdoppelung des Luftstroms nicht zu einer Halbierung des Widerstands.

Entschlüsselung einer Leistungskurve

Wenn Sie sich das Datenblatt eines Kühlkörpers mit abgeschnittenen Stiften ansehen, werden Sie ein Diagramm sehen. In diesem Diagramm wird der Wärmewiderstand gegen den Luftstrom aufgetragen. Das ist der Schlüssel zum Verständnis der Leistung.

Wärmewiderstand vs. Luftstrom

Der Wärmewiderstand, gemessen in °C/W, gibt an, wie stark die Temperatur pro Watt Wärme ansteigt. Ein niedriger Wert ist immer besser. Wenn der Luftstrom zunimmt, sinkt der Wärmewiderstand zunächst stark.

Dann beginnt die Kurve abzuflachen. Dies deutet auf abnehmende Erträge hin. Wenn mehr Luft zugeführt wird, wird die Kühlleistung immer geringer. Dies geschieht, wenn sich die Luft von einem gleichmäßigen Laminarströmung14 zu einer turbulenteren, die weniger effizient bei der gleichmäßigen Wärmeabfuhr sein kann.

Die Rolle der Wärmebelastung

Die Leistung eines Kühlkörpers hängt auch von der Wärme ab, die er ableiten muss. Eine Lösung, die für einen 60-Watt-Prozessor perfekt ist, wird mit einem 120-Watt-Prozessor unter den gleichen Luftstrombedingungen Probleme haben.

Bei PTSMAKE analysieren wir diese Kurven oft gemeinsam mit unseren Kunden. Wir helfen ihnen, den optimalen Punkt zu finden. Dabei geht es um die Balance zwischen Lüftergeschwindigkeit, Geräuschentwicklung und erforderlicher thermischer Leistung für ihr spezifisches Gerät.

| Wärmebelastung (W) | Luftstrom (CFM) | Erwarteter Temperaturanstieg (°C) |

|---|---|---|

| 50 | 20 | 32.5 |

| 100 | 20 | 65.0 |

| 100 | 40 | 42.0 |

Die Leistung eines Kühlkörpers mit abgeschrägten Stiften verbessert sich mit zunehmendem Luftstrom, allerdings mit abnehmendem Ertrag. Die Analyse der Wärmewiderstandskurve auf einem Datenblatt ist entscheidend für die Anpassung des Kühlkörpers an die spezifische Wärmebelastung und die Luftstrombedingungen Ihrer Anwendung.

Wie klassifizieren Sie Designs nach der Pindichte?

Die Klassifizierung von Kühlkörperentwürfen mit geschlitzten Stiften nach der Stiftdichte ist entscheidend. Sie hilft, die richtige Lösung für eine bestimmte thermische Herausforderung zu finden. Wir unterteilen sie im Allgemeinen in drei Hauptkategorien.

Arrays mit geringer Dichte

Diese Designs zeichnen sich durch größere Abstände zwischen den Stiften aus. Sie eignen sich perfekt für passive Kühlszenarien, bei denen die natürliche Konvektion die primäre Methode der Wärmeableitung ist.

Medium-Density-Arrays

Dies ist der vielseitige Mittelweg. Er bietet ein ausgewogenes Verhältnis zwischen Oberfläche und Luftstromwiderstand. Er eignet sich gut für Zwangsluftsysteme mit niedriger Geschwindigkeit.

High-Density-Arrays

Mit sehr schmalen Lücken zwischen den Stiften maximieren sie die Oberfläche. Sie erfordern einen schnellen Luftstrom von Lüftern, um effektiv zu arbeiten.

| Kategorie "Dichte | Typische Pin-Teilung | Idealer Luftstrom |

|---|---|---|

| Niedrige Dichte | > 2,5 mm | Passive / natürliche Konvektion |

| Mitteldichte | 1,5 - 2,5 mm | Niedergeschwindigkeits-Gebläseluft |

| Hohe Dichte | < 1,5 mm | Hochgeschwindigkeits-Gebläseluft |

Die Wahl der richtigen Pin-Dichte ist ein Balanceakt. Sie steht in direktem Zusammenhang mit der thermischen Leistung und den Luftstrommöglichkeiten Ihres Systems. Dies ist eine grundlegende Entscheidung, die wir bei PTSMAKE zu Beginn eines jeden Projekts treffen.

Low-Density für passive Kühlung

Skived-Pin-Kühlkörper mit geringer Dichte sind ideal für Anwendungen ohne Lüfter. Die weiten Rippenabstände ermöglichen eine freie Luftbewegung durch natürliche Konvektion. Dadurch eignen sie sich für den geräuschlosen Betrieb in Unterhaltungselektronik oder Außengehäusen. Sie bieten einen geringeren Gegendruck, was hier entscheidend ist.

Mitteldichte: Der Alleskönner

Designs mit mittlerer Dichte sind oft die Standardwahl. Sie bieten eine deutlich größere Oberfläche als Optionen mit geringer Dichte, ohne einen übermäßigen Luftwiderstand zu erzeugen. Sie sind ideal für Geräte mit kleinen Lüftern mit geringer Leistung, bei denen ein Gleichgewicht erforderlich ist.

High-Density für anspruchsvolle Anwendungen

Wenn maximale Kühlung auf kleinstem Raum erforderlich ist, ist hohe Dichte die Antwort. Diese Designs werden mit leistungsstarken Lüftern kombiniert, die die Luft durch die dichte Lamellenanordnung drücken. Dieser Aufbau senkt die Gesamtkosten erheblich. Wärmebeständigkeit15 erhöht aber die Geräuschentwicklung und den Stromverbrauch des Systems.

| Dichte Level | Hauptvorteil | Wichtigster Kompromiss |

|---|---|---|

| Niedrig | Hervorragend geeignet für passive Kühlung | Geringere Oberfläche |

| Mittel | Ausgewogene Leistung | Nicht optimal für Extremsituationen |

| Hoch | Maximale Wärmeableitung | Erfordert einen hohen Luftstrom |

Die Stiftdichte bestimmt die Leistung eines Kühlkörpers mit geschlitzten Stiften. Niedrige Dichte ist für passive Kühlung geeignet, während hohe Dichte aktive Luft mit hoher Geschwindigkeit erfordert. Mittlere Dichte bietet eine flexible Lösung für viele gängige Anwendungen, die einen Ausgleich zwischen Oberfläche und Luftstromwiderstand schafft.

Wie wählt man zwischen einer geraden Flosse und einer mit Stiftflossen versehenen Konstruktion?

Die Wahl der richtigen Lamellenform hängt ganz von der Luftströmung Ihres Systems ab. Dieser einzelne Faktor ist das wichtigste Element. Die richtige Wahl gewährleistet eine optimale thermische Leistung.

Gerade Lamellen für linearen Luftstrom

Gerade Lamellen sind die beste Wahl für einen linearen, ungehinderten Luftstrom. Denken Sie an Systeme mit Kanalventilatoren, die die Luft in eine Richtung drücken. Hier bieten sie minimalen Widerstand.

Pin Fins für komplexe Luftströme

Stiftlamellen glänzen in komplexen Umgebungen. Wenn die Luftströmung langsam ist, in mehrere Richtungen fließt oder durch andere Komponenten blockiert wird, sind Stiftlamellen überlegen. Sie erzeugen Turbulenzen, die die Kühlung verbessern.

Ein einfacher Leitfaden:

| Luftstrom-Typ | Empfohlenes Lamellendesign | Hauptvorteil |

|---|---|---|

| Linear und ungehindert | Gerade Flosse | Niedriger Druckverlust |

| Niedrige Geschwindigkeit oder Hindernisse | Nadelflosse | Erhöhte Turbulenz |

| Multidirektional | Nadelflosse | Fängt effektiv Luft ein |

Ein tieferer Blick auf die Luftstromdynamik

Der erste Schritt besteht darin, den Luftstromweg zu verstehen. Sie müssen wissen, wie sich die Luft durch Ihr Gehäuse bewegt. Gibt es Kabel oder Komponenten, die im Weg sind?

Bei unseren Projekten beginnen wir bei PTSMAKE immer mit einer thermischen Analyse. Dies hilft uns, den Luftstrom zu visualisieren und kostspielige Konstruktionsfehler zu vermeiden.

Die Effizienz von geraden Flossen

Geradlinige Lamellen schaffen einen klaren Kanal für die Luft. Dieses Design minimiert den Druckabfall, so dass die Lüfter am effizientesten arbeiten können. Sie sind perfekt für hohe Geschwindigkeiten und gerichtete Luftströme geeignet.

Unsere Tests haben ergeben, dass diese Konstruktion sehr effektiv ist. Sie wird häufig bei Anwendungen eingesetzt, bei denen ein starker, gleichmäßiger Luftstrom gewährleistet werden soll.

Die Kraft der Flossen

Ein Kühlkörper mit abgeschrägten Stiften funktioniert durch Unterbrechung der Grenzschicht der Luft. Die Stifte erzeugen winzige Wirbel und vermischen die Luft. Dieser Prozess verbessert Erzwungene Konvektion16 und zieht mehr Wärme ab.

Dies ist besonders in beengten Räumen nützlich. Hier kann der Luftstrom schwach oder unvorhersehbar sein. Das Stiftdesign macht das Beste aus dem vorhandenen Luftstrom.

| Anwendungsbeispiel | Dominante Luftströmung | Optimale Wahl der Flosse |

|---|---|---|

| 1U Server-Rack | Hochgeschwindigkeit, Kanalisation | Gerade Flosse |

| LED-Beleuchtungsarmatur | Natürliche Konvektion | Nadelflosse |

| Tragbare Elektronik | Niedrige Geschwindigkeit, behindert | Nadelflosse |

Die Entscheidung über das Lamellendesign hängt vom Luftstrom ab. Gerade Lamellen eignen sich für direkte, lineare Pfade, während Stiftlamellen sich in Umgebungen mit niedriger Geschwindigkeit, Hindernissen oder mehreren Richtungen auszeichnen, indem sie Turbulenzen erzeugen, die die Wärmeableitung verbessern.

Wie kann man bei einer Anwendung in der Luft- und Raumfahrt zwischen Leistung und Gewicht abwägen?

In der Luft- und Raumfahrt zählt jedes Gramm. Dies führt zu einem kritischen Kompromiss, insbesondere beim Wärmemanagement. Kupfer bietet eine hervorragende Wärmeleitfähigkeit. Sein Gewicht kann jedoch bei Fluganwendungen einen erheblichen Nachteil darstellen.

Dies zwingt uns, nach leichteren Alternativen zu suchen. Aluminium ist oft die erste Wahl. Es bietet ein gutes Gleichgewicht zwischen Leistung und Gewicht. Aber die Materialauswahl ist nur ein Teil des Puzzles.

Das materielle Dilemma

Die Wahl des richtigen Materials ist ein grundlegender Schritt. Diese Entscheidung wirkt sich direkt auf das endgültige Gewicht und die thermische Effizienz des Bauteils aus.

| Material | Wärmeleitfähigkeit (W/mK) | Dichte (g/cm³) |

|---|---|---|

| Kupfer | ~400 | 8.96 |

| Aluminium (6061) | ~167 | 2.70 |

Diese Tabelle zeigt deutlich die Herausforderung. Mit Kupfer erhalten Sie eine großartige Leistung, aber es wiegt mehr als dreimal so viel wie Aluminium.

Der Verzicht auf Grundmetalle eröffnet neue Möglichkeiten. Hochentwickelte Verbundwerkstoffe beispielsweise bieten ein unglaubliches Verhältnis von Festigkeit zu Gewicht. Ihre Eigenschaften lassen sich auf spezifische Anforderungen zuschneiden, was jedoch häufig die Komplexität und die Kosten der Herstellung erhöht.

Die wirklichen Vorteile ergeben sich jedoch aus der Designoptimierung. Hier werden fortschrittliche Simulationswerkzeuge für unser Team bei PTSMAKE unverzichtbar.

Optimierung der Geometrie mit CFD

Die numerische Strömungsmechanik (CFD) ist ein leistungsfähiges Werkzeug. Es ermöglicht uns, Luftströmungen und Wärmeübertragung zu simulieren, ohne physische Prototypen zu bauen. Wir können Dutzende von Design-Iterationen digital testen.

Dies hilft uns bei der Verfeinerung der Geometrie von Komponenten wie einem Skived-Pin-Kühlkörper. Wir können Rippenabstände, Höhe und Dicke optimieren, um die Oberfläche und die Kühleffizienz zu maximieren und dabei möglichst wenig Material zu verwenden.

In der Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass Materialien wie hochentwickelte Verbundwerkstoffe sehr nützlich sein können. anisotrop17. Ihre thermischen Eigenschaften ändern sich je nach Richtung des Wärmeflusses, was unsere Analyse um eine weitere Ebene erweitert.

| Analyse Schritt | Ziel | Werkzeug/Methode |

|---|---|---|

| 1. Grundlinie | Leistung mit Kupfer nachweisen | Materialdatenblatt |

| 2. Alternativ | Bewerten Sie die Leistung von Aluminium | Materialdatenblatt |

| 3. Optimierung | Verfeinerte Geometrie zur Gewichtsreduzierung | CFD-Simulation |

| 4. Validierung | Test des optimierten Prototyps | Physisches Benchmarking |

Dieser strukturierte Ansatz stellt sicher, dass wir methodisch jedes mögliche Gramm einsparen, ohne die erforderliche Leistung zu beeinträchtigen.

Das Gleichgewicht zwischen Gewicht und Leistung in der Luft- und Raumfahrt ist eine komplexe Aufgabe. Sie erfordert eine intelligente Materialauswahl - von Aluminium bis hin zu modernen Verbundwerkstoffen - und den Einsatz leistungsstarker Simulationswerkzeuge wie CFD, um jeden Aspekt des Designs für maximale Effizienz zu optimieren.

Welche neuen Trends gibt es in der Flossentechnologie?

Die Rippentechnologie entwickelt sich ständig weiter. Wir erleben große Fortschritte, die die Grenzen der thermischen Leistung verschieben. Die Zukunft liegt in der Präzision und der Materialinnovation.

Diese Trends ermöglichen eine effektivere Wärmeableitung. Dies ist für die immer kompaktere und leistungsfähigere Elektronik von entscheidender Bedeutung.

Feinere Rippenabstände

Das Streben nach kleineren und dichteren Lamellen ist entscheidend. Feinere Rippenabstände vergrößern die für die Wärmeübertragung verfügbare Oberfläche. Dadurch wird die Effizienz verbessert, ohne dass die Grundfläche des Kühlkörpers vergrößert wird.

Fortschrittliche Materialintegration

Es geht nicht mehr nur um Kupfer und Aluminium. Es werden neue Materialien und Legierungen getestet. Diese Materialien bieten bessere thermische Eigenschaften oder ein geringeres Gewicht.

| Merkmal | Traditionelles Schälen | Aufkommende Trends |

|---|---|---|

| Flossenteilung | > 0,5 mm | < 0,3 mm |

| Materialien | Kupfer, Aluminium | Moderne Legierungen, Verbundwerkstoffe |

| Basisstruktur | Solider Block | Komplex, integriert |

Die Zukunft der Schälrippen besteht nicht nur in der Verfeinerung bestehender Methoden. Es geht darum, Technologien zu kombinieren, um wirklich innovative Lösungen zu schaffen. Hier wird es für uns als Ingenieure wirklich spannend.

Hybride Fertigungsverfahren

Einer der vielversprechendsten Trends ist die Hybridfertigung. Wir erforschen das Schälen von Flossen auf einer Basis, die mit additive Fertigung18. Dieser Ansatz eröffnet völlig neue Gestaltungsmöglichkeiten.

Mit dieser Methode lassen sich komplexe interne Kanäle realisieren. Stellen Sie sich einen Kühlkörper mit abgeschrägten Stiften und integrierten Flüssigkeitskühlkanälen vor. Dies sind Geometrien, die mit herkömmlicher maschineller Bearbeitung einfach nicht hergestellt werden können. Das Verfahren verbindet die große Oberfläche des Schälens mit der Designfreiheit des 3D-Drucks.

Verbesserte Oberflächentexturierung

Ein weiterer Bereich der Innovation ist die Oberflächenstrukturierung. Wir testen Mikrotexturen auf den Flossenoberflächen. Diese Texturen sollen die Grenzschicht der Luft unterbrechen. Dadurch wird die konvektive Wärmeübertragung verbessert.

Unsere Untersuchungen haben ergeben, dass diese Technik die Effizienz steigern kann. Sie verbessert die Leistung, ohne die Gesamtgröße des Kühlkörpers zu verändern.

| Oberflächenbehandlung | Verbesserung der Effizienz der Wärmeübertragung |

|---|---|

| Glatte Oberfläche | Basislinie |

| Mikro-Textur | Bis zu 15% |

Diese neuen Trends - geringere Abstände, fortschrittliche Materialien, hybride Verfahren und Oberflächentexturen - verschieben die Grenzen des Wärmemanagements. Sie ermöglichen leistungsfähigere und kompaktere elektronische Designs und öffnen die Türen für die nächste Generation von Technologien.

Beginnen Sie noch heute Ihr Skived Pin Heat Sink Projekt mit PTSMAKE

Sind Sie bereit, Ihre Hardware der nächsten Generation mit modernsten Skived Pin-Kühlkörpern zu optimieren? Wenden Sie sich jetzt an PTSMAKE, um ein schnelles, wettbewerbsfähiges Angebot und fachkundige technische Unterstützung zu erhalten. Optimieren Sie Ihre Prototypen und Produktionsläufe mit unübertroffener Präzision, Zuverlässigkeit und Liebe zum Detail. Senden Sie uns noch heute Ihre Anfrage!

Erfahren Sie mehr über die wissenschaftlichen Hintergründe dieses wichtigen Hindernisses für ein effektives Wärmemanagement. ↩

Verstehen Sie, wie diese wichtige Kennzahl berechnet und zur Bewertung der Effizienz von Kühlkörpern verwendet wird. ↩

Verstehen Sie, wie die Strömungsdynamik zwischen den Lamellen die Leistung Ihres Kühlkörpers in der Praxis beeinflusst. ↩

Erfahren Sie mehr darüber, wie sich dieses Phänomen auf die Bearbeitungspräzision auswirkt. ↩

Entdecken Sie, wie dieses Herstellungsverfahren hochdichte Lamellen für eine hervorragende Wärmeleistung auf kleinstem Raum erzeugt. ↩

Verstehen Sie, wie sich diese kritische Kennzahl auf die Komponententemperatur und die Zuverlässigkeit des gesamten Systems auswirkt. ↩

Erfahren Sie, wie diese Schlüsseleigenschaft den Widerstand eines Materials gegen den Wärmefluss misst. ↩

Erfahren Sie, wie sich das Verhältnis von Lamellenhöhe zu Lamellendicke auf die thermische Effizienz auswirkt. ↩

Verstehen Sie, wie sich diese wichtige Kennzahl direkt auf die Temperatur und Zuverlässigkeit Ihres Geräts auswirkt. ↩

Verstehen Sie, wie diese dünne Luftschicht die Kühlleistung beeinflusst. ↩

Erfahren Sie, wie sich diese wichtige Kennzahl auf die Kühleffizienz und die allgemeine Zuverlässigkeit Ihrer Komponenten auswirkt. ↩

Entdecken Sie, wie sich diese dünne Luftschicht auf die thermische Leistung und die Effizienz der Konstruktion auswirkt. ↩

Erfahren Sie, wie sich diese einmaligen technischen Kosten auf Ihr Gesamtprojektbudget und Ihre Fertigungsentscheidungen auswirken. ↩

Erfahren Sie, wie unterschiedliche Luftstromeigenschaften Ihre Wärmemanagementstrategie direkt beeinflussen können. ↩

Erfahren Sie, wie diese wichtige Kennzahl die Kühleffizienz Ihres Kühlkörpers bestimmt. ↩

Erfahren Sie mehr darüber, wie sich unterschiedliche Luftströmungsarten auf die Effizienz der Wärmeübertragung in Wärmemanagementsystemen auswirken. ↩

Verstehen, wie sich anisotrope Eigenschaften auf die Materialleistung in komplexen Konstruktionen auswirken. ↩

Klicken Sie hier, um zu erfahren, wie diese 3D-Drucktechnologie das Design und die Herstellung von Kühlkörpern revolutioniert. ↩