Die Wahl des falschen Kühlkörpermaterials kann Ihr gesamtes Wärmemanagementsystem zerstören. Ihre Komponenten überhitzen, die Leistung sinkt und die Zuverlässigkeit bricht ein – was eigentlich eine einfache Kühllösung sein sollte, wird zu einem teuren technischen Albtraum.

Die Auswahl des Materials für Kühlkörper hängt von vier entscheidenden Faktoren ab: Wärmeleitfähigkeit für eine effiziente Wärmeübertragung, Materialdichte für Gewichtsbeschränkungen, Fertigungskompatibilität für eine kostengünstige Produktion und Umweltbeständigkeit für langfristige Zuverlässigkeit in Ihrer spezifischen Anwendung.

Dieser Leitfaden beschreibt 20 praktische Szenarien zur Materialauswahl, mit denen ich bei PTSMAKE regelmäßig konfrontiert werde. Sie erfahren, wann Kupfer seinen höheren Preis gegenüber Aluminium rechtfertigt, warum Keramik in Hochspannungsanwendungen überlegen ist und wie fortschrittliche Verbundwerkstoffe Probleme lösen, die mit herkömmlichen Materialien nicht zu bewältigen sind.

Warum ist die Materialdichte ein wichtiger praktischer Parameter?

Bei der Auswahl von Materialien wird die Dichte oft übersehen. Dabei ist sie ein entscheidender Faktor, der sich direkt auf die Leistung auswirkt. Es geht nicht nur darum, wie schwer etwas ist.

Es geht darum, wie viel Kraft man für dieses Gewicht bekommt. Dieses Gleichgewicht ist entscheidend.

Das Verhältnis von Festigkeit zu Gewicht

Dieses Verhältnis ist ein einfaches Maß für die Effizienz eines Materials. Hohe Festigkeit bei geringem Gewicht ist das ideale Ziel in vielen technischen Anwendungen. Hier wird die Materialauswahl zu einer strategischen Entscheidung.

| Materialmerkmale | Bedeutung |

|---|---|

| Hohe Festigkeit | Widersteht dem Bruch unter Belastung |

| Geringe Dichte | Reduziert das Gesamtgewicht des Produkts |

| Hohe Ratio | Optimale Leistung und Effizienz |

Dieses Gleichgewicht trägt dazu bei, bessere und effizientere Produkte zu entwickeln.

Das Verständnis von Dichte geht über eine einfache Zahl auf einem Datenblatt hinaus. Es geht um die praktische Anwendung und das Erreichen des bestmöglichen Ergebnisses für die spezifischen Anforderungen eines Produkts.

Anwendungen, bei denen das Gewicht entscheidend ist

In der Luft- und Raumfahrt sowie in der Automobilindustrie zählt jedes Gramm. Leichtere Komponenten bedeuten einen geringeren Kraftstoffverbrauch und eine höhere Leistung. Ein Material mit geringerer Dichte kann einen großen Unterschied in der Nutzlastkapazität eines Flugzeugs oder der Beschleunigung eines Autos ausmachen.

Das gleiche Prinzip gilt für tragbare Elektronikgeräte. Ein leichteres Smartphone oder Laptop ist für den Nutzer praktischer. Bei Komponenten wie Kühlkörpermaterialien beeinflusst die Dichte sowohl die thermische Masse als auch das Gesamtgewicht des Geräts – ein entscheidendes Gleichgewicht, das wir bei PTSMAKE häufig berücksichtigen.

Auswirkungen der Dichte auf Kosten und Design

Die Materialdichte hat auch direkte finanzielle Auswirkungen. Weniger dichte Materialien können manchmal niedrigere Versandkosten bedeuten. Noch wichtiger ist, dass sie die Menge an struktureller Unterstützung beeinflussen kann, die ein Teil benötigt.

Leichtere Teile benötigen möglicherweise einen weniger robusten Rahmen, wodurch Material und Komplexität eingespart werden können. Dies ist ein wichtiger Aspekt bei unseren CNC-Bearbeitungsprojekten. Wir analysieren stets, wie sich die Materialwahl auf die gesamte Baugruppe auswirkt, nicht nur auf das einzelne Teil. Das Material Zugfestigkeit1 ist nur ein Teil eines größeren Ganzen.

| Faktor | Auswirkungen einer geringeren Dichte |

|---|---|

| Materialkosten | Kann bei Verkauf nach Gewicht niedriger sein |

| Kosten für den Versand | Reduziert aufgrund geringerer Lasten |

| Strukturelle Anforderungen | Erfordert weniger Unterstützung |

| Bearbeitungszeit | Kann je nach Materialtyp variieren |

Die Materialdichte ist ein wichtiger Parameter, der die Leistung, die Kosten und das Design beeinflusst. Das Verhältnis von Festigkeit zu Gewicht ist besonders in gewichtsempfindlichen Branchen wie der Luft- und Raumfahrt und der Elektronik von entscheidender Bedeutung und wirkt sich direkt auf die Effizienz und Benutzerfreundlichkeit aus.

Inwiefern schränken Bearbeitbarkeit und Formbarkeit die Materialauswahl ein?

Bei der Auswahl des richtigen Kühlkörpermaterials geht es nicht nur um die thermische Leistung. Wie leicht lässt es sich formen? Diese Frage hat direkten Einfluss auf Ihre endgültigen Kosten und Gestaltungsmöglichkeiten.

Einfachere Fertigung bedeutet geringere Kosten.

Prozess mit Wirtschaft verbinden

Materialien, die sich einfach extrudieren, stanzen oder bearbeiten lassen, erfordern weniger Zeit und Spezialwerkzeuge. Dies führt direkt zu Einsparungen. Beispielsweise wird Aluminium aufgrund seiner hervorragenden Bearbeitbarkeit häufig bevorzugt.

Hier ist ein schneller Vergleich:

| Merkmal | Aluminium 6061 | Kupfer C110 |

|---|---|---|

| Bearbeitbarkeit | Ausgezeichnet | Messe |

| Verformbarkeit | Gut | Ausgezeichnet |

| Relative Kosten | Unter | Höher |

Dieses Gleichgewicht ist entscheidend für den Erfolg des Projekts.

Die Wahl des Fertigungsverfahrens ist eine wichtige Entscheidung. Sie bestimmt von Anfang an die Grenzen Ihrer Designkomplexität und Ihres Budgets.

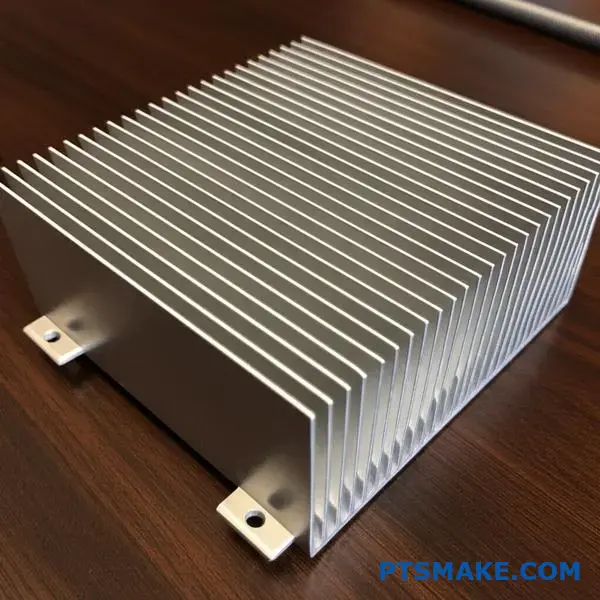

Fertigungsmethode vs. Gestaltungsfreiheit

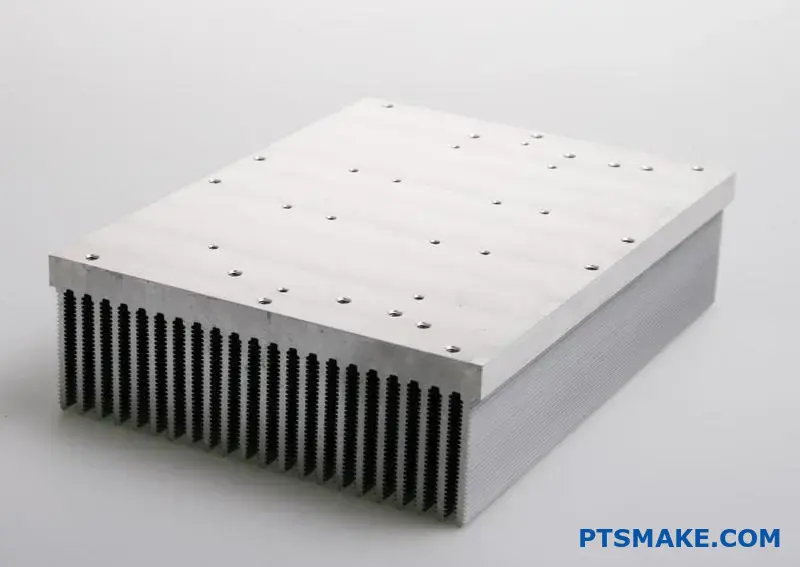

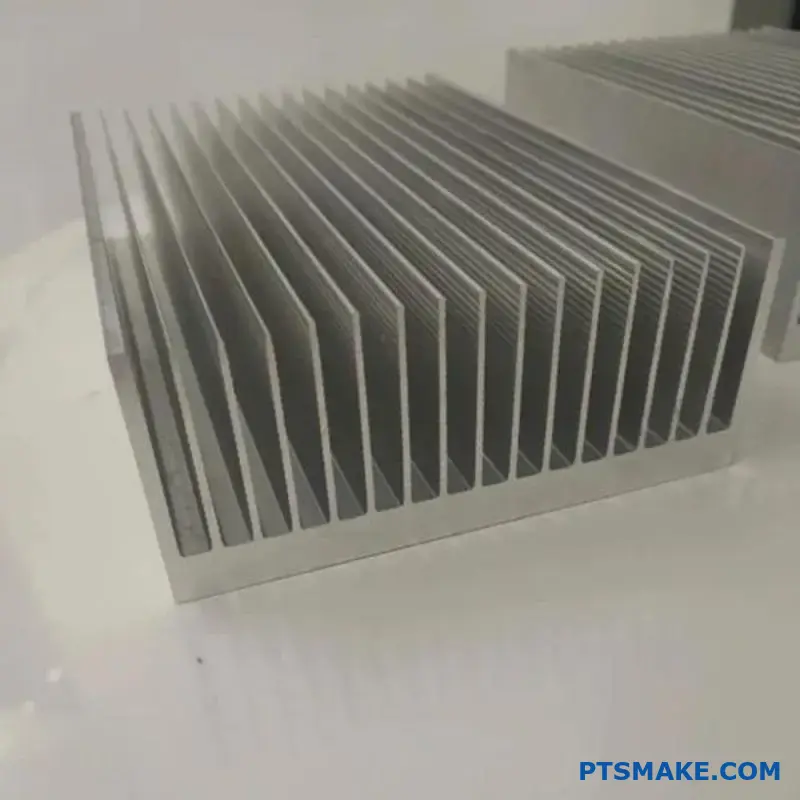

Das Strangpressverfahren ist kostengünstig für einfache, lineare Kühlkörperprofile. Es eignet sich perfekt für Aluminium. Allerdings sind komplexe Geometrien nur begrenzt möglich. Das Stanzen eignet sich hervorragend für dünnwandige Teile in großen Stückzahlen, allerdings kann die Werkzeugausstattung zunächst kostspielig sein.

Die CNC-Bearbeitung, unsere Spezialität bei PTSMAKE, bietet maximale Gestaltungsfreiheit. Wir können hochkomplexe Formen mit engen Toleranzen herstellen. Dieser Prozess kann jedoch teurer sein, insbesondere bei schwer zu schneidenden Materialien.

Die Herausforderung des Materialverhaltens

Einige Materialien verändern sich während der Herstellung. Dieser Prozess, bekannt als Arbeitsverhärtung2, kann ein Material zwar fester machen, aber auch spröder und schwieriger weiterzuverarbeiten. Dies erhöht die Komplexität und die Kosten.

Betrachten Sie diese Aufschlüsselung:

| Herstellungsverfahren | Typisches Material | Entwurfskomplexität | Auswirkungen auf die Kosten |

|---|---|---|---|

| Extrusion | Aluminium-Legierungen | Niedrig | Niedrig |

| Stanzen | Kupfer, Aluminium | Mittel | Hohe Anfangskosten, niedrige Kosten pro Einheit |

| CNC-Bearbeitung | Beliebig (z. B. Kupfer) | Hoch | Hoch |

Bei PTSMAKE begleiten wir unsere Kunden bei diesen Entscheidungen. Wir helfen bei der Auswahl eines Kühlkörpermaterials und -verfahrens, das sowohl den Leistungsanforderungen als auch den Budgetvorgaben entspricht, und sorgen so für ein praktisches und effektives Endprodukt.

Der Herstellungsprozess ist kein nachträglicher Gedanke. Er hat direkten Einfluss auf die Projektkosten, den Zeitplan und die Komplexität des Designs. Die Wahl des Kühlkörpermaterials muss mit einem realisierbaren und wirtschaftlichen Herstellungsverfahren vereinbar sein, um den Erfolg sicherzustellen.

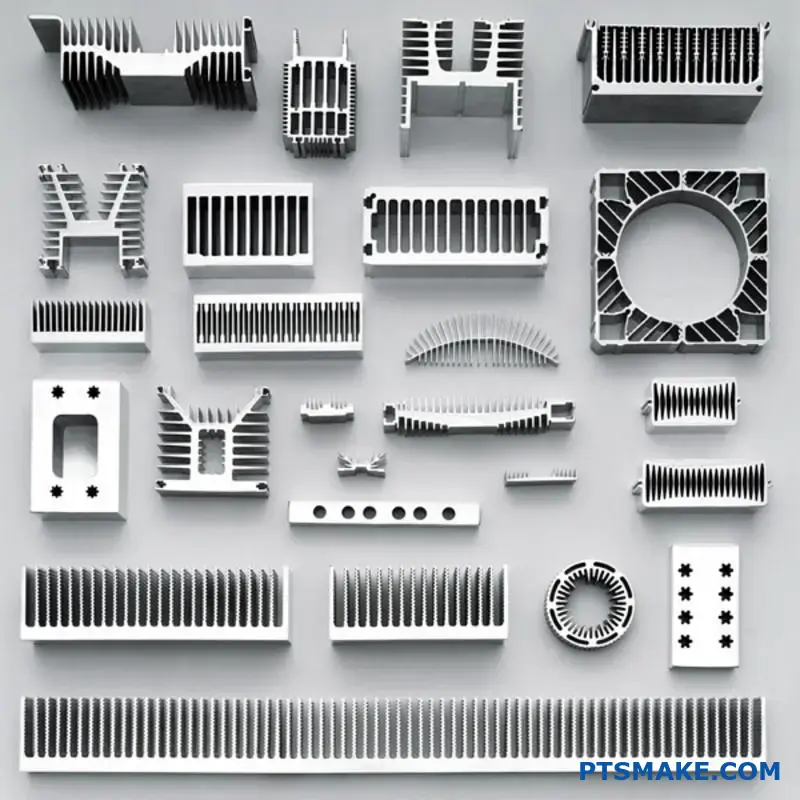

Was sind die Hauptkategorien von Kühlkörpermaterialien?

Die Wahl des richtigen Kühlkörpermaterials ist entscheidend. Es gilt, ein Gleichgewicht zwischen thermischer Leistung, Gewicht und Kosten zu finden. Bei PTSMAKE begleiten wir unsere Kunden täglich bei dieser Entscheidung.

Die Optionen werden in der Regel in vier Hauptfamilien unterteilt. Jede davon bietet für bestimmte Anwendungen eindeutige Vorteile.

Übersicht über die Materialklassifizierung

Wir können Materialien in vier Haupttypen unterteilen. Dies vereinfacht die anfängliche Auswahl für jedes Projekt.

| Material-Kategorie | Hauptvorteil | Allgemeiner Anwendungsfall |

|---|---|---|

| Metalle | Hohe Wärmeleitfähigkeit | CPUs, Leistungselektronik |

| Keramik | Elektrische Isolierung | Hochspannungs-ICs |

| Verbundwerkstoffe | Maßgeschneiderte Immobilien | Luft- und Raumfahrt, High-End-GPUs |

| Polymere | Geringe Kosten und geringes Gewicht | LEDs mit geringem Stromverbrauch |

Dieses Rahmenwerk bietet einen soliden Ausgangspunkt für Konstrukteure.

Ein tieferer Einblick in die Materialeigenschaften

Schauen wir uns diese Kategorien mal genauer an. Die Feinheiten entscheiden über den Erfolg eines Projekts. Unserer Erfahrung nach kann das Übersehen dieser Details zu kostspieligen Neugestaltungen führen.

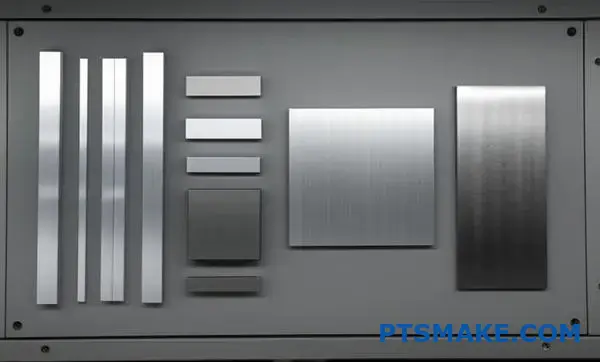

Metalle: Der Industriestandard

Aluminiumlegierungen wie 6061 und 6063 sind sehr beliebt. Sie bieten eine hervorragende Kombination aus Kosten, Gewicht und Bearbeitbarkeit. Sie sind die erste Wahl für viele allgemeine Anwendungen.

Kupfer ist die erste Wahl für maximale Leistung. Seine Wärmeleitfähigkeit ist fast doppelt so hoch wie die von Aluminium. Allerdings ist es schwerer und teurer.

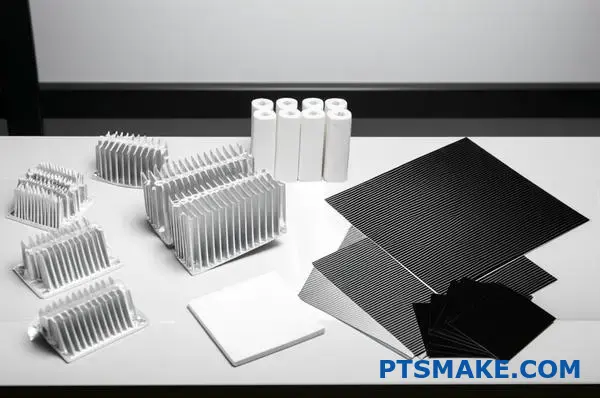

Keramik und Verbundwerkstoffe: Spezialisierte Lösungen

Keramische Kühlkörper sind ideal, wenn Sie eine elektrische Isolierung benötigen. Materialien wie Aluminiumnitrid verhindern Kurzschlüsse und leiten gleichzeitig die Wärme ab.

Verbundwerkstoffe sind auf dem neuesten Stand der Technik. Graphit beispielsweise verfügt über hervorragende Eigenschaften. anisotrop3 Wärmeleitfähigkeit. Dadurch können wir Wärme auf ganz bestimmte Weise lenken, was bei kompakten Elektronikbauteilen ein großer Vorteil ist. Metallmatrix-Verbundwerkstoffe (MMCs) bieten individuell angepasste Eigenschaften, sind jedoch mit höheren Kosten verbunden.

| Material | Wärmeleitfähigkeit (W/mK) | Hauptmerkmal |

|---|---|---|

| Aluminium (6061) | ~167 | Ausgewogene Kosten und Leistung |

| Kupfer (C110) | ~391 | Höchste Leistung |

| Aluminiumnitrid | ~170 | Elektrischer Isolator |

| Graphit | 25-1500 | Richtungsabhängige Wärmeübertragung |

Wärmeleitfähige Polymere

Diese Kunststoffe sind ideal für Geräte mit geringem Stromverbrauch. Sie sind leicht, lassen sich leicht in komplexe Formen bringen und sind kostengünstig für die Massenproduktion. Sie erreichen zwar nicht die Leistungsfähigkeit von Metall, sind aber perfekt für die richtigen Aufgaben geeignet.

Bei der Auswahl des richtigen Kühlkörpermaterials müssen thermische Anforderungen, Kosten und Fertigungsmethoden gegeneinander abgewogen werden. Von gewöhnlichem Aluminium bis hin zu fortschrittlichen Graphitverbundwerkstoffen bietet jede Kategorie einzigartige Lösungen für spezifische technische Herausforderungen und gewährleistet so eine optimale Geräteleistung und Zuverlässigkeit.

Wann wird Kupfer gegenüber Aluminium bevorzugt?

Die Wahl zwischen Kupfer und Aluminium ist oft eine klassische Abwägung. Es geht darum, Kosten und Leistung gegeneinander abzuwägen. Aluminium ist für viele Anwendungen die Standardwahl.

Aber was passiert, wenn "gut genug" keine Option ist?

Das Verhältnis zwischen Kosten und Leistung

In manchen Fällen sind die höheren Anschaffungskosten für Kupfer eine kluge Investition. Dies gilt insbesondere für anspruchsvolle Herausforderungen im Bereich des Wärmemanagements. Denken Sie beispielsweise an Hochleistungselektronik, bei der Ausfälle keine Option sind.

Hier ist eine vereinfachte Darstellung der Vor- und Nachteile:

| Merkmal | Kupfer | Aluminium (6061) |

|---|---|---|

| Wärmeleitfähigkeit | ~385 W/mK | ~167 W/mK |

| Relative Kosten | Höher | Unter |

| Bearbeitbarkeit | Schwieriger | Einfacher |

Wenn die Wärmeableitung entscheidend ist, liegt die Überlegenheit von Kupfer auf der Hand.

Die Entscheidung wird klarer, wenn wir uns bestimmte Anwendungen mit hohem Risiko ansehen. Es geht nicht nur um bessere Zahlen auf einem Datenblatt. Es geht darum, Technologien zu ermöglichen, die sonst unmöglich oder unzuverlässig wären.

Thermomanagement mit hohen Anforderungen

In früheren Projekten bei PTSMAKE haben wir Designs bearbeitet, bei denen die thermische Leistung einen direkten Einfluss auf die Produkttauglichkeit hat. Die Wahl des richtigen Kühlkörpermaterial ist ein entscheidender erster Schritt.

Umgebungen mit hoher Wärmeflussdichte

Hier wird auf sehr kleinem Raum eine große Menge Wärme erzeugt. Denken Sie beispielsweise an leistungsstarke Laserdioden oder den Kern einer Server-CPU. Aluminium leitet die Wärme möglicherweise nicht schnell genug ab.

Dies führt zu Überhitzung und Ausfall von Bauteilen. Kupfer mit seiner hervorragenden Leitfähigkeit ist hier unübertroffen. Es leitet Wärme schnell ab, hält die Temperaturen stabil und gewährleistet Zuverlässigkeit. Seine geringere Wärmebeständigkeit4 ist ein entscheidender Vorteil.

Platzbeschränkte Designs

Moderne Geräte werden immer kleiner. Von medizinischen Instrumenten bis hin zur Robotik ist Platz ein kostbares Gut. Man kann nicht einfach einen größeren Aluminiumkühlkörper verwenden.

Hier kommt die Effizienz von Kupfer zum Tragen. Ein kleinerer Kupferkühlkörper kann die gleiche Wärmemenge ableiten wie ein viel größerer Aluminiumkühlkörper. Dies ermöglicht kleinere, leichtere und leistungsstärkere Produktdesigns. Für genau solche Szenarien bearbeiten wir häufig komplexe Kupferteile.

| Szenario | Aluminium-Lösung | Kupferlösung |

|---|---|---|

| Kühlung 100 W CPU | Großer Kühlkörper mit Lüfter | Kompakter Kühlkörper, möglicherweise lüfterlos |

| High-Power-LED | Erfordert aktive Kühlung | Kann passive Kühlung verwenden |

Dies zeigt, wie Kupfer Konstruktionen ermöglicht, die mit Aluminium nicht realisierbar sind.

Während Aluminium oft die kostengünstigere Wahl ist, ist Kupfer für hohe Leistungsanforderungen unverzichtbar. Seine überlegene Wärmeleitfähigkeit ist bei Anwendungen mit hohem Wärmefluss oder starken Platzbeschränkungen unverzichtbar und rechtfertigt die Investition in Zuverlässigkeit und Leistung.

Was sind fortschrittliche Materialien wie Graphit und Diamant?

Nun kommen wir zum Bereich der Hochleistungswerkstoffe. Hier treten die Kosten zugunsten extremer Leistungsfähigkeit in den Hintergrund.

Lernen Sie geglühten pyrolytischen Graphit (APG) und synthetischen Diamant kennen. Dies sind keine alltäglichen Materialien. Sie sind Lösungen für die anspruchsvollsten thermischen Herausforderungen.

Unübertroffene Wärmeleitfähigkeit

Ihre Fähigkeit, Wärme abzuleiten, ist wirklich bemerkenswert. Unsere Tests zeigen, dass ihre Leistung herkömmliche Metalle in den Schatten stellt. Sie sind ein erstklassiges Material für Kühlkörper.

| Material | Wärmeleitfähigkeit (W/mK) |

|---|---|

| Synthetischer Diamant | ~2200 |

| APG | ~1700 |

| Kupfer | ~400 |

| Aluminium | ~200 |

Diese Materialien sind für Anwendungen reserviert, bei denen ein Ausfall nicht in Frage kommt.

Nischenanwendungen für Elite-Materialien

Warum so teure Materialien wählen? Es geht darum, Probleme zu lösen, die mit anderen Materialien einfach nicht zu lösen sind. Diese Materialien sind für Nischenanwendungen gedacht, bei denen die Kosten keine Rolle spielen.

Geglühter pyrolytischer Graphit (APG) in der Luft- und Raumfahrt

In der Luft- und Raumfahrt zählt jedes Gramm. APG ist nicht nur ein ausgezeichneter Wärmeleiter, sondern auch unglaublich leicht.

Dies macht es ideal für thermische Managementsysteme in Satelliten. Es hilft empfindlicher Elektronik, die extremen Temperaturen im Weltraum zu überstehen. Seine einzigartige Schichtstruktur ermöglicht eine effiziente Wärmeverteilung über eine Fläche. Dies ist auf seine hochgeordnete Struktur zurückzuführen, die eine ausgeprägte Anisotropie5 in seinen Eigenschaften.

Bei PTSMAKE haben wir Graphit für verschiedene Hightech-Anwendungen bearbeitet. Wir wissen, wie seine Eigenschaften den Konstruktions- und Fertigungsprozess beeinflussen.

Synthetischer Diamant in der Hochleistungselektronik

Wenn es um die reine Wärmeleitfähigkeit geht, ist Diamant unübertroffen. Synthetischer Diamant ist für Hochleistungselektronik unverzichtbar.

Denken Sie an moderne Radarsysteme oder Hochfrequenz-Kommunikationsgeräte. Diese erzeugen auf sehr kleinem Raum immense Hitze. Synthetischer Diamant wirkt wie ein Wärmeverteiler. Er leitet die Wärme sofort von kritischen Komponenten ab. Das verhindert Überhitzung und gewährleistet Zuverlässigkeit.

| Anmeldung | Wichtige Materialeigenschaft |

|---|---|

| Satellitenelektronik | Leichtgewicht & hohe Leitfähigkeit in der Ebene (APG) |

| Hochleistungslaser | Extreme Wärmeleitfähigkeit (Diamant) |

| Flugelektronik | Haltbarkeit und Wärmeverteilung (APG) |

| Fortgeschrittenes Radar | Maximale Wärmeableitung (Diamant) |

APG und synthetischer Diamant stellen die Spitze des Wärmemanagements dar. Sie bieten eine unvergleichliche Leistung für kritische Anwendungen in der Luft- und Raumfahrt sowie in der Hochleistungselektronik, wo Standardmaterialien nicht ausreichen. Die Kosten sind zweitrangig, wenn es darum geht, die Zuverlässigkeit und Funktion des Systems in extremen Umgebungen sicherzustellen.

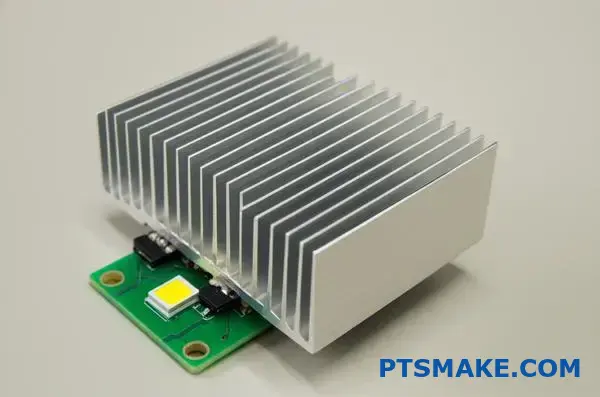

Was ist die praktische Anwendung für keramische Kühlkörper?

Keramische Kühlkörper haben einen bahnbrechenden Vorteil. Sie verbinden eine gute Wärmeleitfähigkeit mit einer hervorragenden elektrischen Isolierung. Dies ist eine seltene und wertvolle Kombination.

Das bedeutet, dass sie direkt mit spannungsführenden elektronischen Bauteilen in Berührung kommen können. Eine zusätzliche Isolierschicht ist nicht erforderlich. Dies vereinfacht die Konstruktion und Montage.

Wo direkter Kontakt wichtig ist

Denken Sie an Hochleistungselektronik oder LEDs. Diese Komponenten werden sehr heiß und führen Spannung. Ein herkömmlicher Metallkühlkörper würde einen Kurzschluss verursachen, wenn er sie direkt berühren würde.

Hier kommt eine Keramik zum Einsatz. Kühlkörpermaterial leuchtet. Es leitet Wärme ab und verhindert gleichzeitig Kurzschlüsse.

Herkömmliche vs. keramische Kühlkörper

Diese Tabelle zeigt den Unterschied in der Montage.

| Komponentenstapel (Metall) | Komponentenstapel (Keramik) |

|---|---|

| Kühlkörper (Metall) | Kühlkörper (Keramik) |

| Isolierpad (TIM) | Elektronische Komponente |

| Elektronische Komponente | K.A. |

Wie Sie sehen können, ist die Keramiklösung einfacher.

Die doppelte Funktion von Keramik-Kühlkörpern bietet mehr als nur Einfachheit. Sie verbessert das Wärmemanagement in bestimmten Szenarien grundlegend. Da kein separates Wärmeleitpad mehr erforderlich ist, entfällt eine Schicht mit thermischem Widerstand.

Jede Schicht in einem thermischen Stapel erhöht den Widerstand. Selbst die besten Wärmeleitpads behindern den Wärmefluss bis zu einem gewissen Grad. Durch Entfernen dieser Schicht wird die Wärme direkter vom Bauteil zum Kühlkörper übertragen.

Die Auswirkungen auf Leistung und Zuverlässigkeit

Dieser direkte Kontaktansatz führt zu niedrigeren Betriebstemperaturen. Bei unserer Arbeit bei PTSMAKE haben wir festgestellt, dass dies zu einer besseren Leistung und einer längeren Lebensdauer der Komponenten führt. Die hohe Durchschlagsfestigkeit6 von Materialien wie Aluminiumoxid oder Aluminiumnitrid gewährleistet Sicherheit.

Dies ist bei kompakten und leistungsstarken Anwendungen von entscheidender Bedeutung. Denken Sie beispielsweise an Stromrichter, Halbleiterrelais und moderne Motorantriebe. Weniger Teile bedeuten auch weniger potenzielle Fehlerquellen.

Vorteile der Montage

So vereinfacht es den Fertigungsprozess:

| Aspekt | Metallspüle + Isolator | Keramikspüle |

|---|---|---|

| Anzahl der Teile | Höher (3+ Teile) | Unterteil (2 Teile) |

| Montagezeit | Länger | Kürzere |

| Potential für Fehler | Höher | Unter |

| Langfristige Verlässlichkeit | Gut | Ausgezeichnet |

Dieser optimierte Ansatz kann die Montagekosten senken und die Produktkonsistenz verbessern – ein wichtiges Ziel für jeden Fertigungsleiter.

Keramische Kühlkörper zeichnen sich durch ihre Wärmeleitfähigkeit und elektrische Isolierung aus. Diese einzigartige Doppelfunktion ermöglicht den direkten Kontakt mit stromführenden Bauteilen, vereinfacht das Design, beseitigt Fehlerquellen und steigert die thermische Leistung in kompakten Leistungselektronikbauteilen.

Wie lösen Metallmatrix-Verbundwerkstoffe (MMCs) spezifische Probleme?

Metallmatrix-Verbundwerkstoffe (MMCs) sind intelligent konstruierte Materialien. Sie kombinieren ein Grundmetall mit einem Verstärkungselement. Dadurch entsteht ein leistungsstarker und einzigartiger Hybridwerkstoff.

Ein gutes Beispiel hierfür ist Aluminium-Siliziumkarbid (AlSiC). Es vereint die Leichtigkeit von Aluminium mit den geringen Ausdehnungseigenschaften von Siliziumkarbid.

Diese Mischung verleiht uns Eigenschaften, die in einem einzelnen Material unmöglich zu finden sind. Man erhält eine hohe Wärmeleitfähigkeit und eine geringe Ausdehnungsrate. Es ist ein ausgezeichnetes Kühlkörpermaterial. Dies löst spezifische Herausforderungen, insbesondere in der modernen Elektronik.

| Eigentum | Monolithisches Aluminium | Siliziumkarbid | AlSiC-Verbundwerkstoff |

|---|---|---|---|

| Wärmeleitfähigkeit | Hoch | Mäßig | Sehr hoch |

| CTE (Erweiterung) | Hoch | Niedrig | Sehr niedrig (anpassbar) |

| Dichte | Niedrig | Niedrig | Sehr niedrig |

Die Technik hinter MMCs

MMCs sind nicht einfach nur Mischungen. Es handelt sich um sorgfältig entwickelte Materialien. Das Hauptziel besteht darin, ein Produkt mit ganz bestimmten Eigenschaften zu schaffen. Wir können sie für einzigartige und anspruchsvolle Anwendungen maßschneidern.

Die Komponenten verstehen

Die Metallmatrix, wie beispielsweise Aluminium, sorgt für Duktilität. Außerdem bietet sie eine gute thermische und elektrische Leitfähigkeit. Die Verstärkung, wie beispielsweise Siliziumkarbidpartikel, sorgt für zusätzliche Steifigkeit. Außerdem verringert sie die Wärmeausdehnung erheblich.

Bei unseren bisherigen Projekten mit Schwerpunkt auf Wärmemanagement ist diese Anpassung von entscheidender Bedeutung. Standardmaterialien zwingen oft zu einem schwierigen Kompromiss. Man erhält zwar eine hohe Leitfähigkeit, aber auch eine hohe Ausdehnung. MMCs beseitigen diesen schwierigen Kompromiss.

Das Rätsel der Elektronikverpackung lösen

Denken Sie an Hochleistungselektronik. Siliziumchips haben einen sehr niedrigen Wärmeausdehnungskoeffizienten (CTE). Wenn Sie sie auf einem Standard-Aluminiumkühlkörper montieren, treten Probleme auf.

Die unterschiedlichen Ausdehnungsraten verursachen enorme Spannungen. Dies kann mit der Zeit zu einem Versagen der Komponenten führen. AlSiC löst dieses Problem perfekt. Wir können seinen CTE so gestalten, dass er dem von Silizium sehr nahe kommt. Dadurch werden mechanische Spannungen reduziert. Die hohe Wärmeleitfähigkeit des Materials leitet außerdem Wärme effizient ab. Die Qualität des Matrix-Verstärkungs-Schnittstelle7 ist hier für eine gleichbleibende Leistung unerlässlich.

Diese Tabelle zeigt die einzelnen Rollen:

| Komponente | Primäre Rolle | Wichtiger Beitrag |

|---|---|---|

| Metallmatrix (z. B. Al) | Wirtsmaterial | Duktilität, Wärmeleitfähigkeit |

| Verstärkung (z. B. SiC) | Eigenschaftsmodifikator | Steifigkeit, niedriger CTE |

Dieser gezielte Ansatz macht MMCs so wertvoll. Sie bieten echte Lösungen, wo herkömmliche Metalle einfach nicht mithalten können.

MMCs wie AlSiC werden nicht nur gemischt, sondern technisch entwickelt. Sie kombinieren Eigenschaften wie einen niedrigen CTE-Wert und eine hohe Wärmeleitfähigkeit, um spezifische Probleme zu lösen, wie beispielsweise thermische Belastungen in Elektronikbauteilen, die mit monolithischen Materialien allein nicht bewältigt werden können. Das macht sie äußerst effektiv.

Welche Arten von Wärmeleitmaterialien (TIMs) gibt es?

Die Wahl des richtigen Wärmeleitmaterials (TIM) ist entscheidend. Es geht nicht nur darum, die höchste Wärmeleitfähigkeit zu wählen.

Der Formfaktor des TIM ist ebenso wichtig. Er wirkt sich auf die Herstellung, die Zuverlässigkeit und die Gesamtkosten aus.

Sehen wir uns die wichtigsten verfügbaren Typen an. Jeder bietet eine einzigartige Kombination von Eigenschaften für unterschiedliche thermische Herausforderungen.

Ein schneller Vergleich

Wir helfen unseren Kunden oft bei der Auswahl, basierend auf ihren spezifischen Montage- und Leistungszielen. Hier ist eine einfache Übersicht.

| TIM-Typ | Primärer Vorteil | Gemeinsame Nutzung |

|---|---|---|

| Wärmeleitpaste | Hohe Leistung | CPUs, GPUs |

| Thermische Pads | Benutzerfreundlichkeit | Chipsätze, Speicher |

| Phasenwechsel | Verlässlichkeit | Hochleistungs-Server |

| Klebebänder | Strukturelle Bindung | LED-Beleuchtung |

Diese Vielfalt gewährleistet eine maßgeschneiderte Lösung für nahezu jede Anwendung.

Lassen Sie uns diese Optionen weiter aufschlüsseln. Jede hat spezifische Vor- und Nachteile, die ich in früheren Projekten bei PTSMAKE beobachtet habe.

Wärmeleitpaste (Pasten)

Fette bieten in der Regel die beste thermische Leistung. Sie passen sich perfekt an mikroskopisch kleine Oberflächenlücken an. Dadurch wird eine sehr dünne Schichtdicke erreicht.

Allerdings können sie unordentlich sein und sich nur schwer gleichmäßig auftragen lassen. Außerdem besteht die Gefahr, dass sie mit der Zeit "herausgedrückt" werden, wodurch das Material herausgedrückt wird und die Leistung beeinträchtigt wird.

Thermische Pads

Pads sind am einfachsten zu verwenden. Es handelt sich um vorgeschnittene, feste Platten, die leicht zu handhaben und anzubringen sind. Dadurch eignen sie sich hervorragend für die automatisierte Montage großer Stückzahlen.

Der Nachteil ist eine geringere Wärmeleistung als bei Fett. Sie sind dicker und passen sich weniger gut an Oberflächen an. Dies erhöht die Gesamt Thermische Impedanz8 der Schnittstelle.

Phasenwechselmaterialien (PCMs)

PCMs bieten einen cleveren Hybridansatz. Bei Raumtemperatur sind sie fest und lassen sich daher so einfach handhaben wie ein Pad.

Wenn sich das Gerät erwärmt, schmelzen sie und fließen wie Fett. Dies sorgt für eine hervorragende Benetzung der Oberfläche. Beim Abkühlen verfestigen sie sich wieder und werden so an ihrem Platz fixiert.

Thermoklebebänder

Diese Bänder bieten sowohl thermische Übertragung als auch mechanische Verbindung. Dies kann das Design vereinfachen und die Anzahl der Komponenten reduzieren, da keine Klammern oder Schrauben mehr erforderlich sind. Kühlkörpermaterial Montage.

Ihre thermische Leistung ist im Allgemeinen die niedrigste der Gruppe. Aufgrund ihrer praktischen Handhabung eignen sie sich jedoch ideal für bestimmte Anwendungen.

| Merkmal | Schmierfett | Polster | PCM | Klebeband |

|---|---|---|---|---|

| Leistung | Höchste | Mäßig | Hoch | Niedrigste |

| Anmeldung | Manuell/Ausgegeben | Manuell/Automatisiert | Manuell/Automatisiert | Handbuch |

| Überarbeitbar? | Ja | Ja | Schwierig | Nein |

| Bindung? | Nein | Nein | Nein | Ja |

Bei der Auswahl des richtigen TIM müssen thermische Anforderungen, Fertigungsprozesse und Zuverlässigkeit gegeneinander abgewogen werden. Jeder Typ hat klare Vor- und Nachteile. Die ideale Wahl hängt immer vom Design Ihres Produkts, dem Anwendungsfall und dem Produktionsvolumen ab.

Wie werden wärmeleitende Polymere in der Praxis eingesetzt?

Wenn man an ein Material für Kühlkörper denkt, ist Metall die traditionelle Wahl. Thermisch leitfähige Polymere eröffnen jedoch neue Möglichkeiten. Sie bieten eine leistungsstarke Kombination von Vorteilen.

Diese Materialien sind leicht und kostengünstig. Außerdem ermöglichen sie durch Spritzguss, ein Verfahren, auf das wir bei PTSMAKE spezialisiert sind, eine unglaubliche Gestaltungsfreiheit.

Der Aufstieg von Polymer-Kühlkörpern

Polymere werden nicht mehr nur für Gehäuse verwendet. Sie sind nun auch eine praktikable Option für das Wärmemanagement, insbesondere in bestimmten Anwendungen, in denen Metalle überdimensioniert sind.

Wesentliche Vorteile gegenüber Metallen

Berücksichtigen Sie diese Vorteile bei der Auswahl Ihres nächsten Kühlkörpermaterials. Sie können sich erheblich auf die Kosten und die Leistung Ihres Endprodukts auswirken.

| Merkmal | Leitfähiges Polymer | Traditionelles Metall (z. B. Aluminium) |

|---|---|---|

| Gewicht | Leichtgewicht | Schwerer |

| Kosten | Oft niedriger | Höhere Materialkosten |

| Herstellung | Spritzgießbar | Bearbeitung, Extrusion, Druckguss |

| Gestaltung | Hohe Komplexität möglich | Durch den Prozess begrenzt |

Diese Faktoren machen sie perfekt für Elektronik mit geringem Stromverbrauch.

Polymere stellen die "nur Metall"-Denkweise im Bereich Wärmemanagement infrage. Es ist jedoch wichtig, ihre idealen Anwendungsfälle zu verstehen. Sie sind kein universeller Ersatz für Aluminium oder Kupfer, insbesondere in Hochleistungsszenarien.

Der wesentliche Unterschied liegt in der Wärmeleitfähigkeit. Metalle leiten Wärme nach wie vor wesentlich besser. Wo kommen also Polymere zum Einsatz?

Material und Anwendung aufeinander abstimmen

Das Geheimnis liegt darin, die Materialeigenschaften mit dem Design in Einklang zu bringen. Durch Spritzguss können wir komplexe Geometrien herstellen. Denken Sie beispielsweise an komplizierte Lamellen und Stifte, die die Oberfläche für die Wärmeableitung maximieren.

Diese Designflexibilität hilft, die geringere Leitfähigkeit des Polymers auszugleichen. Unseren Tests zufolge kann ein gut konstruierter Polymer-Kühlkörper einen schlecht konstruierten Metallkühlkörper in Anwendungen mit geringem Stromverbrauch übertreffen. Der Prozess ermöglicht die Integration von Funktionen, wodurch Montageschritte und Kosten reduziert werden. Dies haben wir in früheren Projekten mit Kunden beobachtet, die von bearbeitetem Aluminium auf geformte Polymere umgestiegen sind.

Es geht nicht nur um die reine Leistungsfähigkeit des Materials, sondern auch darum, wie dieses Material ein intelligenteres Design ermöglicht. Wir stellen oft fest, dass dieser Ansatz zu einem insgesamt besseren Produkt führt, insbesondere in der Unterhaltungselektronik, wo Gewicht und Kosten entscheidend sind. Nicht alle Polymere weisen isotrope Wärmeleitfähigkeit9, was ein wichtiger Aspekt bei der Konstruktion ist.

Anwendung Sweet Spots

| Anmeldung | Warum Polymere gut funktionieren |

|---|---|

| LED-Beleuchtung | Geringe Wärmeabgabe, komplexe Formen erforderlich. |

| Unterhaltungselektronik | Gewichtsreduktion ist entscheidend. |

| Sensoren für die Automobilindustrie | Korrosionsbeständigkeit und geringeres Gewicht. |

Wärmeleitende Polymere sind eine hervorragende Alternative zu Metallkühlkörpern in bestimmten Anwendungen mit geringem Stromverbrauch. Dank ihres geringen Gewichts, ihrer geringeren Kosten und ihrer enormen Designflexibilität durch Spritzguss eignen sie sich ideal für moderne Elektronik und LED-Beleuchtungssysteme, bei denen Effizienz eine entscheidende Rolle spielt.

Was sind Phasenwechselmaterialien (PCMs) für das Wärmemanagement?

Phasenwechselmaterialien bieten eine einzigartige Möglichkeit, Wärme zu regulieren. Sie absorbieren und geben Wärmeenergie ab, ohne dass sich ihre eigene Temperatur wesentlich ändert. Dies geschieht während ihres Phasenübergangs, beispielsweise beim Schmelzen von fest zu flüssig.

Diese Eigenschaft macht sie ideal für den Umgang mit plötzlichen Hitzespitzen. Sie wirken wie ein thermischer Schwamm, der überschüssige Energie aufnimmt. Dadurch bleiben empfindliche Komponenten kühl und stabil. Stellen Sie sich das als ein besseres Kühlkörpermaterial für bestimmte Aufgaben vor.

Latente Wärme vs. fühlbare Wärme

| Wärmeart | Temperaturänderung | Mechanismus |

|---|---|---|

| Wärme | Temperaturanstieg | Material absorbiert Energie und wird heißer. |

| Latente Wärme | Bleibt konstant | Material absorbiert Energie, um seinen Aggregatzustand zu ändern. |

Wie PCMs als thermischer Puffer wirken

Die wahre Stärke von PCMs liegt in ihrer Fähigkeit, als temporärer Wärmepuffer zu fungieren. Sie absorbieren Wärme, wenn ein Gerät einer Spitzenlast ausgesetzt ist. Dadurch wird eine Überhitzung des Systems verhindert.

Sobald die Spitzenlast vorbei ist, gibt das PCM die gespeicherte Wärme langsam wieder ab. Diese Wärme kann dann durch ein herkömmliches Kühlsystem abgeleitet werden. Dieser Prozess basiert auf den Eigenschaften des Materials. latente Schmelzwärme10.

Diese Pufferung ist in der modernen Elektronik von entscheidender Bedeutung. Prozessoren beispielsweise haben sehr unregelmäßige Arbeitslasten. Ein PCM kann die Wärme aus einem kurzen, intensiven Berechnungsburst absorbieren. In früheren Projekten bei PTSMAKE haben wir Gehäuse entwickelt, die PCMs integrieren, um empfindliche Elektronik vor solchen thermischen Spitzen zu schützen.

Anwendungen mit intermittierenden Lasten

PCMs sind keine Einheitslösung. Sie zeichnen sich dort aus, wo die Wärmebelastung ungleichmäßig ist.

| Anmeldung | Spitzenlastquelle | PCM-Funktion |

|---|---|---|

| Unterhaltungselektronik | CPU-/GPU-Verarbeitungsbursts | Absorbiert plötzliche Hitzeentwicklung, verhindert Drosselung. |

| Elektrofahrzeuge | Schnelles Laden/Entladen | Verwaltet Temperaturspitzen der Batterie. |

| Solarenergie | Sonneneinstrahlung tagsüber | Speichert Sonnenenergie als Wärme für die spätere Nutzung. |

| Medizinische Geräte | Aktive Betriebszyklen | Hält eine stabile Betriebstemperatur aufrecht. |

Dieser Ansatz ermöglicht eine passive und zuverlässige Temperaturregelung. Dadurch werden größere, komplexere aktive Kühlsysteme überflüssig.

PCMs absorbieren und geben Wärme bei konstanter Temperatur unter Verwendung von Latentwärme ab. Dadurch eignen sie sich ideal als thermische Puffer für Anwendungen mit intermittierenden Spitzenlasten, schützen Komponenten vor thermischen Schäden und gewährleisten eine stabile Leistung.

Wie bestimmen Fertigungsprozesse die Materialklassifizierung?

Bei der Auswahl des richtigen Materials geht es nicht nur um seine endgültigen Eigenschaften. Es geht auch darum, wie man es formen kann. Der Herstellungsprozess selbst schafft ein praktisches Klassifizierungssystem.

Wenn man zuerst über die Produktionsmethode nachdenkt, vereinfacht das oft die Materialauswahl. So lassen sich spätere kostspielige Designänderungen vermeiden.

Prozessgesteuerte Materialauswahl

Jedes Fertigungsverfahren hat Materialien, die sich dafür am besten eignen. Man würde nicht versuchen, ein Material zu stanzen, das sich perfekt zum Gießen eignet.

Hier finden Sie eine Kurzanleitung, die den Prozess mit dem Material verknüpft.

| Herstellungsprozess | Geeignetes Material Beispiel | Schlüsselmerkmal |

|---|---|---|

| Extrusion | Aluminium 6063 | Hervorragende Formbarkeit |

| Druckgießen | Aluminium A380 | Hohe Fließfähigkeit, Gießbarkeit |

| Stanzen | Aluminium 1100 | Hohe Duktilität |

| CNC-Bearbeitung | Aluminium 6061-T6 | Gute Bearbeitbarkeit |

Dieser Ansatz hilft Ihnen dabei, Ihr Design von Anfang an an die reale Produktion anzupassen.

Ein genauerer Blick auf die Herstellbarkeit

Die Verbindung zwischen Prozess und Material hat ihre Wurzeln in der Physik. Die innere Struktur eines Materials bestimmt, wie es auf Kraft, Wärme und Druck reagiert. Deshalb können wir sie danach gruppieren, wie sie am besten geformt werden.

Extrusion Favoriten

Für die Extrusion benötigen Sie Materialien, die ohne zu brechen durch eine Düse gedrückt werden können. Aluminium 6063 ist ein klassisches Beispiel dafür. Seine Eigenschaften ermöglichen komplexe Formen, wodurch es sich ideal für kundenspezifische Kühlkörper eignet. Kupfer lässt sich ebenfalls gut extrudieren, ist jedoch kostspieliger.

Druckguss-Legierungen

Für den Druckguss werden Materialien mit ausgezeichneter Fließfähigkeit im geschmolzenen Zustand benötigt. Sie müssen komplexe Formhohlräume vollständig ausfüllen. Legierungen wie Zamak und Aluminium A380 sind genau dafür ausgelegt. Sie verfestigen sich zu stabilen, nahezu formfertigen Teilen.

Stanzen und Umformen von Blechen

Beim Stanzen werden Materialien mit hoher Duktilität verwendet, wie Stahl 1018 oder Aluminium 1100. Diese Materialien können gebogen, gezogen und gedehnt werden, ohne zu brechen. Ihre kristalline Struktur ermöglicht diese plastische Verformung. Die Kornrichtung des Materials kann ebenfalls die Formgebung beeinflussen, eine Eigenschaft, die mit Anisotropie11.

CNC-Bearbeitung Champions

Bei der CNC-Bearbeitung ist die "Zerspanbarkeit" entscheidend. Damit ist gemeint, wie leicht sich ein Material schneiden lässt. Materialien wie Aluminium 6061 und PEEK weisen ein vorhersehbares Schneidverhalten auf. Sie ergeben gute Oberflächenqualitäten und verursachen keinen übermäßigen Werkzeugverschleiß. Bei PTSMAKE analysieren wir diese Eigenschaften, um Werkzeugwege und Schnittgeschwindigkeiten zu optimieren.

| Prozess | Primärer Vorteil | Gemeinsame Herausforderung |

|---|---|---|

| Extrusion | Kostengünstig bei konstanten Querschnitten | Auf 2D-Komplexität beschränkt |

| Druckgießen | Hochgeschwindigkeitsfertigung komplexer Teile | Hohe anfängliche Werkzeugkosten |

| Stanzen | Hervorragend geeignet für großvolumige Blechteile | Materialausdünnung und Rückfederung |

| CNC-Bearbeitung | Hohe Präzision und Designflexibilität | Langsame Zykluszeiten pro Teil |

Die Wahl der richtigen Kombination ist ein entscheidender Schritt. Sie gewährleistet sowohl die Leistungsfähigkeit als auch die Herstellbarkeit Ihres Projekts.

Der Herstellungsprozess klassifiziert Materialien grundsätzlich nach ihrer Verarbeitbarkeit. Die Auswahl eines Materials, das sich gut für Extrusion, Gießen, Stanzen oder maschinelle Bearbeitung eignet, ist entscheidend für einen effizienten und kostengünstigen Produktionszyklus, damit das Endprodukt alle Spezifikationen erfüllt.

Welche Oberflächenveredelungen werden verwendet und wie werden sie ausgewählt?

Die Wahl der Oberflächenbeschaffenheit für einen Kühlkörper ist entscheidend. Dabei geht es nicht nur um Ästhetik. Die richtige Beschaffenheit verbessert die Leistung und Langlebigkeit.

Die funktionale Rolle von Oberflächenbehandlungen

Eine Beschichtung kann den Kühlkörper vor Korrosion schützen. Außerdem kann sie seine Fähigkeit zur Wärmeabgabe verbessern.

Manchmal ist die beste Wahl gar keine Oberflächenbehandlung. Das spart Kosten. Bei PTSMAKE wägen wir diese Faktoren bei jedem Projekt sorgfältig ab.

| Faktor | Wichtigste Überlegung |

|---|---|

| Leistung | Verbessert es die Wärmeübertragung? |

| Schutz | Verhindert es Korrosion? |

| Kosten | Sind die zusätzlichen Kosten gerechtfertigt? |

Die richtige Wahl treffen: Eine Aufschlüsselung

Die Entscheidung hängt von der Abwägung dreier wichtiger Faktoren ab. Diese sind die Leistungsanforderungen, die Betriebsumgebung und das Projektbudget. Jede Ausführung bietet einen einzigartigen Kompromiss.

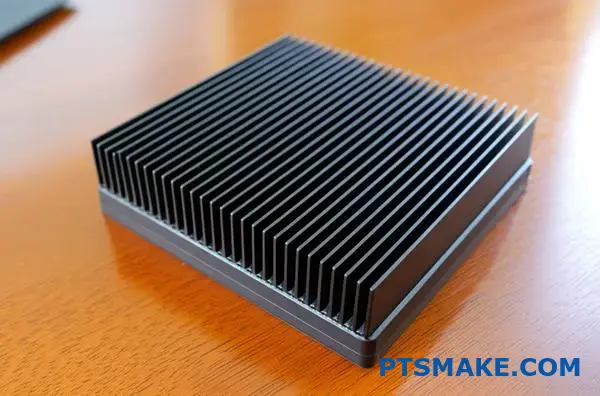

Eloxieren: Der Leistungssteigerer

Das Eloxieren ist die erste Wahl für Aluminiumkühlkörper. Es erzeugt eine dauerhafte, korrosionsbeständige Schicht. Noch wichtiger ist, dass es die Oberfläche erheblich verbessert. Emissionsgrad12. Dadurch kann der Kühlkörper die Wärme effektiver abführen. Dies ist ein großer Vorteil für passive Kühlsysteme.

Chromat-Konversionsbeschichtung: Der Schutz

Wenn Korrosion das Hauptproblem ist, ist Chromat die richtige Wahl. Aber es ist auch wichtig, die elektrische Leitfähigkeit aufrechtzuerhalten. Es bietet einen hervorragenden Korrosionsschutz und ist kostengünstiger als Eloxieren. Damit ist es eine hervorragende Kompromisslösung.

Unvollendet: Die wirtschaftliche Option

Das Kühlkörpermaterial unbearbeitet zu lassen, ist die kostengünstigste Option. Dies funktioniert gut in kontrollierten, nicht korrosiven Umgebungen. Wenn das Budget knapp ist und die Anwendung es zulässt, ist dies eine sehr praktische Option.

Hier ist ein kurzer Vergleich, der Ihnen bei Ihrer Entscheidung helfen soll.

| Oberfläche | Hauptnutzen | Am besten für | Schlüssel Kompromiss |

|---|---|---|---|

| Eloxieren | Verbesserte Wärmestrahlung | Hochleistungsfähige passive Kühlung | Höhere Kosten |

| Chromatbeschichtung | Korrosionsbeständigkeit | Korrosive Umgebungen | Geringerer thermischer Nutzen |

| Unvollendet | Geringe Kosten | Kontrollierte Umgebungen | Kein zusätzlicher Schutz |

Die Wahl der Oberflächenbehandlung – Eloxieren, Chromatieren oder keine Behandlung – ist eine strategische Entscheidung. Sie hängt vom spezifischen Gleichgewicht zwischen thermischen Leistungsanforderungen, Umwelteinflüssen und dem Projektbudget ab. Dies ist ein entscheidender Schritt bei der Konstruktion und Herstellung von Kühlkörpern.

Wie gestaltet man die Herstellbarkeit (DFM) mit verschiedenen Materialien?

Bei der Konstruktion im Hinblick auf die Herstellbarkeit müssen die Regeln des gewählten Verfahrens befolgt werden. Jede Methode hat ihre eigenen Anforderungen. Werden diese ignoriert, führt dies zu Verzögerungen und höheren Kosten.

Betrachten wir drei gängige Prozesse.

DFM für Extrusion

Bei extrudierten Teilen, beispielsweise solchen, die ein gängiges Kühlkörpermaterial wie Aluminium verwenden, ist das Verhältnis von Höhe zu Dicke der Kühlrippen entscheidend.

DFM für Druckguss

Beim Druckguss sind Entformungsschrägen entscheidend. Dabei handelt es sich um kleine Verjüngungen an senkrechten Wänden. Sie helfen dabei, das Teil sauber aus der Form zu lösen.

DFM für die CNC-Bearbeitung

Der Zugang zum Werkzeug ist bei der CNC-Bearbeitung von entscheidender Bedeutung. Wenn das Schneidwerkzeug eine Oberfläche nicht erreichen kann, kann diese nicht bearbeitet werden. Diese einfache Regel prägt komplexe Teile.

| Prozess | Wichtige DFM-Richtlinie | Warum es wichtig ist |

|---|---|---|

| Extrusion | Finnen-Seitenverhältnis | Verhindert Werkzeugbruch, gewährleistet Materialfluss |

| Druckgießen | Entwurfswinkel | Erleichtert das Auswerfen von Teilen, verhindert Oberflächenbeschädigungen |

| CNC-Bearbeitung | Zugang zum Werkzeug | Bestimmt die Machbarkeit von Funktionen, beeinflusst die Kosten |

Das Verständnis prozessspezifischer Regeln ist für eine erfolgreiche Fertigung unverzichtbar. Lassen Sie uns näher darauf eingehen, warum diese Richtlinien für Konstrukteure und Ingenieure so wichtig sind.

Seitenverhältnisse verstehen

Bei Aluminiumstrangpressprofilen ist es schwierig, ein hohes Seitenverhältnis (hohe, dünne Lamellen) zu erzielen. Die Formzunge kann unter Druck brechen. Bei der Zusammenarbeit mit unseren Kunden im Bereich Kühlkörperdesign geht es oft darum, ein Gleichgewicht zwischen thermischer Leistung und einem herstellbaren Seitenverhältnis zu finden, das in der Regel unter 6:1 liegt, um optimale Ergebnisse zu erzielen.

Die Bedeutung von Tiefgangswinkeln

Beim Druckguss ist ein unzureichender Entformungsscherwinkel ein häufiger Konstruktionsfehler. Ohne diesen scheuert das Teil beim Auswerfen an der Form. Dies führt zu kosmetischen Mängeln und kann die Form selbst beschädigen. In früheren Projekten bei PTSMAKE hat bereits das Hinzufügen eines Entformungsscherwinkels von nur 1 bis 2 Grad große Produktionsprobleme gelöst, die Zykluszeiten verkürzt und verhindert. Porosität13.

Über den Zugang zu Werkzeugen nachdenken

Bei der CNC-Bearbeitung müssen Konstrukteure den Verfahrweg des Schneidwerkzeugs visualisieren. Innenecken erfordern einen Radius, der zum Werkzeug passt. Tiefe Taschen erfordern lange, schlanke Werkzeuge. Diese Werkzeuge sind weniger steif und können vibrieren, was sich auf die Oberflächengüte und Genauigkeit auswirkt.

| Design-Merkmal | Herausforderung beim Zugang zu Werkzeugen | DFM-Lösung |

|---|---|---|

| Tiefe Taschen | Werkzeuglänge und Steifigkeit | Tasche verbreitern, Tiefe nach Möglichkeit reduzieren |

| Scharfe Innenecken | Das Werkzeug kann keine scharfen Ecken erzeugen. | Einen Innenradius (Verrundung) hinzufügen |

| Unterschneidet | Standardwerkzeuge reichen nicht aus | Die Funktion neu gestalten oder Spezialwerkzeuge verwenden |

Die Einhaltung der DFM-Richtlinien für Extrusion, Druckguss und CNC-Bearbeitung ist von entscheidender Bedeutung. Das Verständnis von Konzepten wie Seitenverhältnissen, Entformungsschrägen und Werkzeugzugang verbindet Ihre Materialauswahl direkt mit einem erfolgreichen, kostengünstigen Fertigungsergebnis.

Wie würden Sie ein Material für eine Hochleistungs-LED auswählen?

Die Auswahl eines Kühlkörpermaterials für Hochleistungs-LEDs ist eine wichtige Aufgabe. Es gilt, ein Gleichgewicht zwischen der Ableitung intensiver Wärme und der Gewährleistung langfristiger Zuverlässigkeit zu finden. Eine schlechte Wahl kann zu vorzeitigem Ausfall führen.

Die größte Herausforderung ist der hohe Wärmefluss. Ein weiteres, oft übersehenes Problem ist jedoch die Ausdehnung des Materials. Dies kann mit der Zeit zu Schäden am empfindlichen LED-Substrat führen.

Das Anwendungsproblem

Betrachten wir einmal eine leistungsstarke industrielle Leuchte. Sie muss Tausende von Stunden lang ohne Ausfall funktionieren. Hier kommt es ganz entscheidend auf die Wahl des Materials an.

| Merkmal | Bedeutung | Konsequenz des Scheiterns |

|---|---|---|

| Wärmeableitung | Sehr hoch | LED-Ausfall, verkürzte Lebensdauer |

| Niedriger CTE-Wert | Sehr hoch | Substratrisse, Versagen |

| Dauerhaftigkeit | Hoch | Physischer Schaden, Unzuverlässigkeit |

Hochleistungsanwendungen erfordern mehr als nur eine gute Wärmeleitfähigkeit. Die eigentliche Herausforderung besteht darin, die Belastungen zu bewältigen, die durch jahrelange Heiz- und Kühlzyklen entstehen. Hier müssen wir uns die Materialeigenschaften genau ansehen.

Die entscheidende Rolle eines niedrigen CTE

Der Wärmeausdehnungskoeffizient (CTE) ist entscheidend. Eine erhebliche Diskrepanz zwischen dem Material des Kühlkörpers und dem LED-Substrat führt zu enormen Spannungen. Diese Spannungen können Mikrorisse verursachen oder sogar zu Delamination14. Diese Probleme führen letztendlich zum Ausfall der LED.

Bewertung fortschrittlicher Materialien

Bei PTSMAKE beraten wir unsere Kunden häufig bei dieser Entscheidung. Es geht darum, das richtige Gleichgewicht für ihre spezifische Anwendung und ihr Budget zu finden.

Aluminiumdruckguss

Aluminium-Druckgusslegierungen wie A380 sind ein gängiger Ausgangspunkt. Sie bieten eine gute thermische Leistung und sind für die Massenproduktion kostengünstig. Allerdings ist ihr Wärmeausdehnungskoeffizient nicht immer niedrig genug für die anspruchsvollsten Anwendungen.

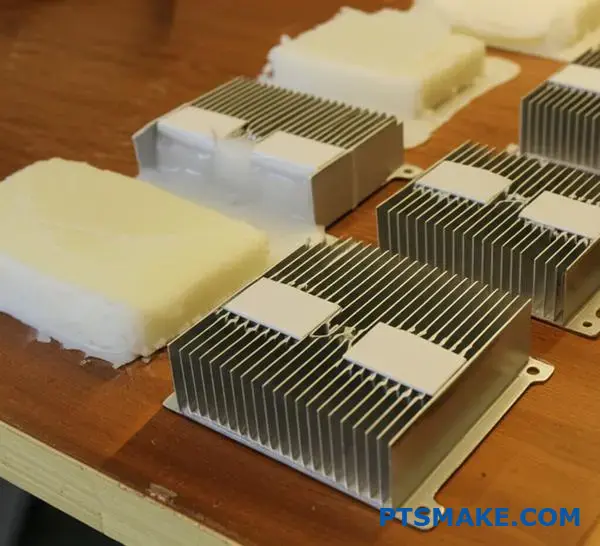

Metallmatrix-Verbundwerkstoffe (MMCs)

Für höchste Zuverlässigkeit setzen wir auf MMCs. Dabei handelt es sich um technische Werkstoffe wie beispielsweise mit Siliziumkarbid (AlSiC) verstärktes Aluminium. Sie bieten eine außergewöhnliche Kombination aus hoher Wärmeleitfähigkeit und einem sehr niedrigen, anpassbaren CTE. Dank unserer CNC-Bearbeitungskapazitäten können wir aus diesen fortschrittlichen Werkstoffen komplexe Kühlkörpergeometrien herstellen.

| Material | Wärmeleitfähigkeit (W/mK) | CTE (ppm/°C) | Relative Kosten |

|---|---|---|---|

| Aluminiumdruckguss (A380) | ~96 | ~22 | Niedrig |

| MMC (z. B. AlSiC) | 180-200 | 7-12 | Hoch |

Die Wahl hängt oft von der erforderlichen Lebensdauer und der Betriebsumgebung ab.

Bei Hochleistungs-LEDs muss bei der Materialauswahl sowohl die Wärmeableitung als auch die thermische Ausdehnung berücksichtigt werden. Fortschrittliche Materialien wie MMCs bieten eine überlegene Langzeitzuverlässigkeit, da sie sich dem CTE des LED-Substrats anpassen und so kritische Ausfälle verhindern, allerdings zu höheren Anschaffungskosten als Aluminiumdruckguss.

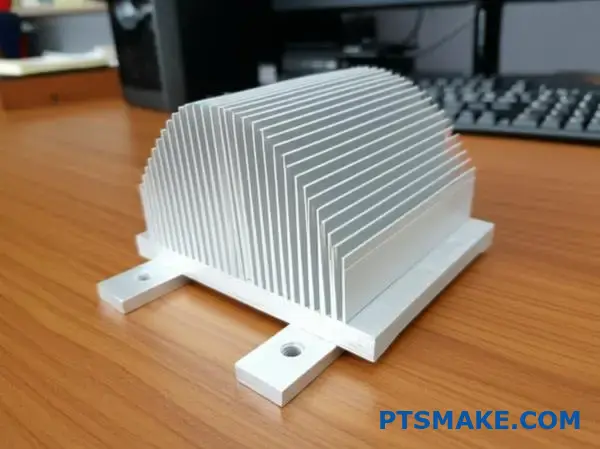

Schlagen Sie eine materielle Lösung für ein lüfterloses, abgedichtetes Gehäuse vor.

Die Konstruktion eines lüfterlosen, versiegelten Gehäuses stellt eine große thermische Herausforderung dar. Sie müssen empfindliche Elektronik vor Staub und Feuchtigkeit schützen. Dadurch wird jedoch auch Wärme eingeschlossen.

Das Gehäuse als Kühler

Die Lösung besteht darin, das gesamte Gehäuse in einen passiven Kühlkörper zu verwandeln. Dazu ist ein Material mit hervorragenden thermischen Eigenschaften erforderlich. Außerdem muss es leicht formbar sein.

Auswahl des Materials

Extrudiertes Aluminium ist oft die beste Wahl für dieses Kühlkörpermaterial. Aufgrund seiner Eigenschaften eignet es sich ideal für eine effektive Wärmeableitung ohne den Einsatz von Lüftern.

| Eigentum | Vorteil für Befestigung |

|---|---|

| Hohe Wärmeleitfähigkeit | Leitet Wärme schnell ab |

| Verformbarkeit | Ermöglicht integrierte Lamellen |

| Leichtgewicht | Reduziert das Gesamtgewicht des Produkts |

Dieses clevere Design sorgt dafür, dass Ihr Gerät kühl bleibt und vor Witterungseinflüssen geschützt ist.

Für diese anspruchsvollen Anwendungen empfehle ich extrudiertes Aluminium. Bei PTSMAKE nutzen wir CNC-Bearbeitung, um komplexe Gehäusegeometrien aus Strangpressprofilen herzustellen. So können wir Kühlrippen direkt in die Gehäusestruktur integrieren.

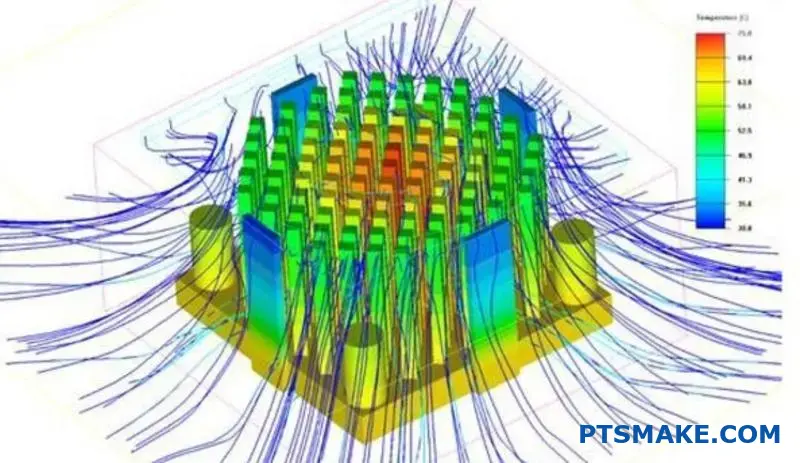

Maximierung der Oberfläche

Diese Lamellen vergrößern die für die Wärmeableitung verfügbare Oberfläche erheblich. Eine größere Oberfläche bedeutet eine schnellere und effizientere Kühlung. Dies ist das Kernprinzip des passiven Wärmemanagements. Sie nutzen den Körper des Produkts selbst, um die Arbeit zu verrichten.

Über die Leitfähigkeit hinaus

Die Wärmeleitfähigkeit von Aluminium ist zwar hoch, aber das ist nur die halbe Wahrheit. Die Oberflächenbeschaffenheit spielt eine entscheidende Rolle. Seine Fähigkeit, Wärme abzustrahlen, wird anhand seines Emissionsgrad15. Eine glänzende, unbehandelte Aluminiumoberfläche leitet Wärme überraschend schlecht ab.

In Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass eine Oberflächenbehandlung die thermische Leistung erheblich verbessert. Eloxieren ist hierfür eine beliebte und effektive Wahl.

| Oberflächenbehandlung | Relative Wärmestrahlung |

|---|---|

| Poliertes Aluminium | Schlecht |

| Mattschwarz eloxiert | Ausgezeichnet |

| Standard eloxiert | Gut |

Diese Behandlung schafft eine Oberfläche, die sich hervorragend dafür eignet, Wärmeenergie an die Umgebung abzugeben. Dies ist ein entscheidendes Detail, das einen großen Unterschied in der Leistung ausmacht.

Bei einem lüfterlosen, versiegelten Gehäuse liegt die Lösung in einem intelligenten Design und der Wahl der richtigen Materialien. Durch die Verwendung von stranggepresstem Aluminium zur Herstellung eines Gehäuses mit integrierten Kühlrippen wird das gesamte Produkt zu einem effektiven passiven Kühlkörper, der ein zuverlässiges Wärmemanagement gewährleistet.

Wie verwaltet man die Thermik in einem EV-Akku?

Kommen wir nun von der Theorie zur Anwendung. Wir betrachten eine Kernkomponente: die Aluminium-Kühlplatte. Diese Platten sind direkt in den Akku integriert.

Die Wahl des richtigen Materials ist ein Balanceakt. Es geht um mehr als nur um Kühlung. Wir müssen Gewicht, Korrosionsbeständigkeit und strukturelle Festigkeit berücksichtigen. Aluminium ist oft die beste Wahl. Es ist ein fantastisches Material für Kühlkörper in dieser Funktion.

Ein kurzer Vergleich zeigt, warum.

| Material | Wärmeleitfähigkeit (W/mK) | Dichte (g/cm³) | Relative Kosten |

|---|---|---|---|

| Aluminium | ~205 | 2.7 | Niedrig |

| Kupfer | ~401 | 8.96 | Hoch |

| Stahl | ~50 | 7.85 | Niedrig |

Die vier Säulen der Materialauswahl

Bei der Konstruktion von Kühlplatten analysieren wir vier Schlüsselfaktoren. Jeder einzelne davon ist entscheidend für die Gesamtleistung und Lebensdauer des Akkupacks.

1. Thermische Leistung

Aluminium hat eine ausgezeichnete Wärmeleitfähigkeit. Diese ist zwar nicht so hoch wie die von Kupfer, aber dennoch mehr als ausreichend. Es leitet die Wärme effizient von den Batteriezellen ab. Diese Balance ist perfekt für Fahrzeuganwendungen.

2. Gewicht

Hier kommt Aluminium voll zur Geltung. Seine geringe Dichte trägt dazu bei, das Gewicht des Akkus gering zu halten. Leichtere Akkus bedeuten eine größere Reichweite und eine bessere Fahrzeugeffizienz. Dies ist ein unverzichtbarer Vorteil bei der Konstruktion von Elektrofahrzeugen.

3. Korrosionsbeständigkeit

Kühlmittel, in der Regel eine Mischung aus Glykol und Wasser, können korrosiv sein. Die richtige Aluminiumlegierung, wie beispielsweise 6061, ist entscheidend. Sie bildet auf natürliche Weise eine schützende Oxidschicht, eine Passivierungsschicht16, das Korrosion verhindert.

4. Strukturelle Integrität

Die Kühlplatte dient nicht nur zur Kühlung. Sie fungiert häufig auch als struktureller Bestandteil des Batteriegehäuses. Bei PTSMAKE schaffen wir mit unserer CNC-Bearbeitung komplexe Flüssigkeitskanäle, ohne die Festigkeit und Steifigkeit der Platte zu beeinträchtigen.

| Aspekt | Analyse von Aluminium-Kühlplatten |

|---|---|

| Leistung | Hervorragende Wärmeableitung, die ein ideales Gleichgewicht für sein Gewicht bietet. |

| Gewicht | Sehr geringes Gewicht, was sich direkt positiv auf die Gesamtreichweite des Fahrzeugs auswirkt. |

| Korrosion | Erfordert spezielle Legierungen oder Beschichtungen, um Probleme mit Kühlmitteln zu vermeiden. |

| Struktur | Stark genug, um als wichtiger struktureller Bestandteil integriert zu werden. |

Aluminium-Kühlplatten sind eine hervorragende Lösung für EV-Akkus. Sie bieten eine überzeugende Kombination aus thermischer Effizienz, geringem Gewicht und struktureller Festigkeit. Der Schlüssel liegt in der präzisen Materialauswahl und Fertigung, um langfristige Zuverlässigkeit und Leistung zu gewährleisten.

Wie mindert man Korrosion bei einem Kühlkörper für die Meeresumwelt?

Die Meeresumwelt ist für Elektronikgeräte eine extreme Herausforderung. Die ständige Salzluft greift Metalle aggressiv an. Der Schutz eines Kühlkörpers erfordert hier eine doppelte Strategie. Es geht nicht nur um eine einzige Lösung.

Wählen Sie zunächst die richtige Grundlegierung aus. Fügen Sie dann eine schützende Oberflächenbehandlung hinzu. Diese mehrschichtige Schutzvorrichtung ist die einzige Möglichkeit, die langfristige Zuverlässigkeit Ihres Geräts zu gewährleisten.

Zweiteilige Verteidigungsstrategie

| Schritt | Aktion | Zweck |

|---|---|---|

| 1 | Wählen Sie eine korrosionsbeständige Legierung aus. | Schaffen Sie ein starkes, von Natur aus widerstandsfähiges Fundament. |

| 2 | Schutzbeschichtung auftragen | Fügen Sie eine externe Barriere gegen direkte Salzeinwirkung hinzu. |

Dieser Ansatz kombiniert Materialwissenschaft mit Veredelungstechniken für maximale Wirkung.

Eine Komplettlösung berücksichtigt sowohl das Kernmaterial als auch dessen Oberfläche. Die Nichtberücksichtigung beider Aspekte ist ein häufiger Fehler, der bei maritimen Anwendungen zu vorzeitigem Versagen führt. Das Geheimnis liegt darin, ein System zu schaffen, in dem sich alle Komponenten gegenseitig unterstützen.

Auswahl des richtigen Grundmaterials

Nicht jedes Aluminium ist gleich. Für den Einsatz im maritimen Bereich empfehlen wir häufig Legierungen der Serie 5000, wie beispielsweise 5052. Das Hauptlegierungselement ist Magnesium, das dem Material eine hervorragende Korrosionsbeständigkeit verleiht, insbesondere in Salzwasser. Unter diesen Bedingungen übertrifft es das gängigere Aluminium 6061. Ein ungeeignetes Material für Kühlkörper kann ein Projekt zum Scheitern bringen.

Schutz durch Schichten: Oberflächenbehandlungen

Sobald Sie die richtige Basis haben, müssen Sie eine Barriere hinzufügen. Hier kommt eine hochwertige Oberflächenbehandlung ins Spiel. Sie schützt das Aluminium vor direktem Kontakt mit korrosivem Salz und Feuchtigkeit. Dies verhindert auch Probleme wie galvanische Korrosion17 wenn andere Metalle in der Nähe sind. Bei PTSMAKE begleiten wir unsere Kunden bei diesen wichtigen Entscheidungen zur Oberflächenveredelung.

Vergleich der besten Beschichtungsoptionen

| Merkmal | Pulverbeschichtung in Marinequalität | Eloxierung (Typ II/III) |

|---|---|---|

| Schutz | Hervorragende Barrierebeschichtung | Gut, bildet eine harte Oxidschicht |

| Dicke | Dicker, kann die Wärmeübertragung leicht beeinträchtigen | Dünner, bessere Wärmeleistung |

| Dauerhaftigkeit | Sehr hohe Schlagfestigkeit | Hohe Kratzfestigkeit |

| Beste Verwendung | Wenn körperliche Belastbarkeit oberste Priorität hat. | Wenn die thermische Effizienz entscheidend ist. |

Letztendlich hängt die Wahl von Ihren spezifischen Anforderungen an Wärmeisolierung und Haltbarkeit ab.

Für marine Kühlkörper ist ein dualer Ansatz unerlässlich. Die Verwendung einer korrosionsbeständigen Legierung wie Aluminium 5052 in Verbindung mit einer schützenden Oberflächenbehandlung, beispielsweise einer Pulverbeschichtung in Marinequalität oder einer Eloxierung, gewährleistet die Langlebigkeit und Leistungsfähigkeit des Geräts in rauen Umgebungen.

Was sind die materiellen Auswirkungen für Flüssigkeitskühlungs-Kühlplatten?

Die Wahl des richtigen Materials für eine Flüssigkeitskühlungs-Kühlplatte ist entscheidend. Es geht nicht nur um die Kühlung. Es ist ein Gleichgewicht zwischen Leistung, Langlebigkeit und Kosten.

Das Material hat direkten Einfluss darauf, wie effizient Wärme übertragen wird. Es bestimmt auch, wie widerstandsfähig die Kühlplatte gegenüber Korrosion durch das Kühlmittel im Laufe der Zeit ist.

Wichtige Materialüberlegungen

Das richtige Material sorgt dafür, dass Ihr System kühl und zuverlässig läuft. Drei Faktoren sind dabei besonders wichtig: Wärmeleitfähigkeit, Kühlmittelverträglichkeit und die Art und Weise, wie es hergestellt werden kann.

Thermische Eigenschaften des Materials

Eine hohe Wärmeleitfähigkeit hat oberste Priorität. Sie bestimmt, wie schnell die Platte Wärme aufnimmt. Aus diesem Grund wird häufig Kupfer verwendet.

Hier ist ein kurzer Vergleich gängiger Materialien:

| Material | Wärmeleitfähigkeit (W/mK) | Hauptvorteil |

|---|---|---|

| Kupfer | ~400 | Hervorragende Leistung |

| Aluminium | ~235 | Leicht und kostengünstig |

| Rostfreier Stahl | ~16 | Hohe Korrosionsbeständigkeit |

Tieferer Einblick in die Materialauswahl

Die Materialauswahl geht über eine einzelne Eigenschaft hinaus. Sie müssen das gesamte System berücksichtigen. In früheren Projekten bei PTSMAKE haben wir gesehen, wie eine schlechte Wahl zu systemweiten Ausfällen führen kann.

Leitfähigkeit vs. Kosten

Kupfer bietet die beste Wärmeleistung. Es ist jedoch schwerer und teurer als Aluminium. Für Anwendungen, bei denen Gewicht und Budget eine wichtige Rolle spielen, ist Aluminium eine gute Alternative. Wir helfen unseren Kunden, diese Vor- und Nachteile abzuwägen, um die optimale Lösung zu finden. Die Wahl des Materials für eine Kühlplatte ist, ähnlich wie bei einem herkömmlichen Kühlkörper, eine wichtige Entscheidung.

Das Risiko der Korrosion

Die Kompatibilität mit Kühlmitteln ist unverzichtbar. Das Material darf nicht mit der Flüssigkeit reagieren. Das Mischen inkompatibler Metalle wie Kupfer und Aluminium im selben Kreislauf kann zu galvanische Korrosion18. Dieser Prozess führt zu einer Verschlechterung der Materialien, was mit der Zeit zu Undichtigkeiten und Verstopfungen führt. Additive im Kühlmittel können helfen, aber die Materialauswahl ist die erste Verteidigungslinie.

Fertigung und interne Kanäle

Das Innere einer Kühlplatte ist komplex. Es enthält Mikrokanäle, um die Oberfläche für die Wärmeübertragung zu maximieren. Die Herstellung dieser Kanäle erfordert fortschrittliche Fertigungsverfahren.

Methoden zur Erstellung dieser Kanäle umfassen:

- CNC-Bearbeitung: Hervorragend geeignet für Prototypen und komplexe Geometrien.

- Löten/Schweißen: Mehrere Teile zu internen Pfaden verbinden.

- Druckguss: Geeignet für die Massenproduktion einfacher Designs.

Bei PTSMAKE eignet sich unsere präzise CNC-Bearbeitung ideal für die Herstellung komplexer und effizienter Mikrokanal-Designs für kundenspezifische Kühlplatten.

Die Materialauswahl für Kühlplatten erfordert eine sorgfältige Abwägung. Sie müssen die Wärmeleitfähigkeit gegen die Korrosionsbeständigkeit und die Herstellbarkeit abwägen. Die richtige Wahl gewährleistet optimale Leistung, Systemzuverlässigkeit und erfüllt die Budgetziele für den gesamten Flüssigkeitskühlkreislauf.

Wie würden Sie Materialien für eine thermoelektrische Kühlerbaugruppe (TEC) auswählen?

Integration mit thermischen Komponenten

Ein TEC funktioniert nicht isoliert. Seine tatsächliche Leistung hängt von den Komponenten ab, mit denen es integriert ist. Betrachten Sie es als Teamarbeit.

Die wichtigsten Teammitglieder sind die Wärmetauscher. Diese Komponenten sind an der heißen und kalten Seite des TEC angebracht.

Ihre Aufgabe ist es, Wärme zu transportieren. Für maximale Effizienz benötigen Sie ein Kühlkörpermaterial mit sehr hoher Wärmeleitfähigkeit. Dadurch wird sichergestellt, dass die Wärme über den Temperaturunterschied hinweg effektiv abgeführt wird.

Gängige Materialien für Wärmetauscher

| Material | Wärmeleitfähigkeit (W/m-K) | Hauptvorteil |

|---|---|---|

| Kupfer | ~400 | Hervorragende Leistung |

| Aluminium | ~235 | Gute Leistung, geringes Gewicht |

| Graphit | ~150-1500 | Hohe Leistung, direktional |

Maximierung der Wärmepumpeneffizienz

Lassen Sie uns einmal genauer betrachten, warum eine hohe Wärmeleitfähigkeit sowohl für die Warm- als auch für die Kaltseite von Wärmetauschern so wichtig ist. Es geht darum, Engpässe für den Wärmefluss zu minimieren.

Der Heißwasserseitige Wärmetauscher

Die Aufgabe der heißen Seite ist einfach: Wärme abführen. Sie muss die von der TEC gepumpte Wärme sowie die erzeugte elektrische Wärme so schnell wie möglich an die Umgebung abgeben.

Wenn das Material des Kühlkörpers eine geringe Leitfähigkeit aufweist, staut sich Wärme. Dadurch steigt die Temperatur auf der heißen Seite des TEC, was dessen Effizienz und Kühlleistung drastisch verringert. Es entsteht ein thermischer Stau.

Der Kaltseitenwärmetauscher

Der Kälteseitenwärmetauscher hat die gegenteilige Aufgabe. Er muss effizient Wärme aus dem zu kühlenden Objekt abziehen und an die kalte Seite des TEC abgeben.

Jede Ineffizienz hier bedeutet, dass das Objekt nicht so kalt wird, wie es sollte. Eine geringe Leitfähigkeit schafft eine Barriere, die verhindert, dass der TEC seine Aufgabe effektiv erfüllen kann. Die Leistung des gesamten Systems hängt davon ab, dass die Thermischer Widerstand19 an diesen Schnittstellen.

In früheren Projekten bei PTSMAKE haben wir beobachtet, dass der Wechsel von einem schlecht gewählten Kühlkörpermaterial zu einem optimierten Material wie Kupfer die Gesamteffizienz des Systems erheblich steigern kann.

Eine effektive TEC-Montage hängt von Wärmetauschern mit hoher Leitfähigkeit ab. Materialien wie Kupfer oder Aluminium sind sowohl für die heiße als auch für die kalte Seite von entscheidender Bedeutung, um eine effiziente Wärmeübertragung zu gewährleisten, thermische Engpässe zu vermeiden und die Leistung des Kühlers durch effektives Wärmepumpen zu maximieren.

Schlagen Sie ein Material für die Leistungselektronik einer leichten Drohne vor.

Bei der Konstruktion einer leichten Drohne zählt jedes Gramm. Dies gilt insbesondere für die Leistungselektronik. Diese erzeugt erhebliche Wärme, die abgeführt werden muss.

Standard-Aluminiumkühlkörper sind oft zu schwer. Sie können die Flugzeit und die Nutzlastkapazität verringern. Wir müssen uns nach fortschrittlichen Materialien umsehen.

Die Herausforderung „Gewicht gegen Hitze“

Das Ziel ist es, das beste Kühlkörpermaterial für diese Aufgabe zu finden. Es muss leicht sein, aber auch sehr effektiv Wärme ableiten. Diese Balance ist entscheidend für die Leistung der Drohne.

Vergleichen wir eine Standardauswahl mit einer erweiterten Auswahl.

| Material | Relative Dichte | Thermische Leistung |

|---|---|---|

| Aluminium (6061) | 1.0x | Gut |

| Magnesiumlegierung | 0,65-fach | Messe |

| APG | 0.8x | Außergewöhnlich |

Dies zeigt, warum fortschrittliche Materialien eine Überlegung wert sind. Sie bieten einen erheblichen Vorteil in gewichtsrelevanten Situationen.

Bei Hochleistungsdrohnen ist die Wahl des Materials für die Leistungselektronik entscheidend. Sie wirkt sich direkt auf die Flugeffizienz aus. Aluminium ist zwar ein zuverlässiger Standardwerkstoff, sein Gewicht kann jedoch ein limitierender Faktor sein. Hier müssen wir innovativ sein.

Begründung für ein fortschrittliches Material

In früheren Projekten bei PTSMAKE haben wir mehrere Optionen untersucht. Für die anspruchsvollsten Anwendungen sticht annealed pyrolytic graphite (APG) hervor. Es ist ein echter Game-Changer für das Wärmemanagement in kompakten Räumen.

Leistung pro Gramm

APG bietet eine außergewöhnliche Wärmeleitfähigkeit. Es ist Aluminium weit überlegen. Sein wirklicher Vorteil ist seine geringe Dichte. Dadurch bietet es die beste Wärmeleistung pro Gramm. Dies ist die wichtigste Kennzahl für eine Drohne. Die Eigenschaften von APG sind nicht in alle Richtungen gleich, eine Eigenschaft, die als Anisotropie20.

Unsere Tests zeigen, dass APG Wärme sehr effektiv seitlich verteilen kann. Dadurch werden Hotspots an empfindlichen Komponenten verhindert.

| Eigentum | Aluminium (6061) | Magnesium (AZ91D) | APG (in der Ebene) |

|---|---|---|---|

| Dichte (g/cm³) | 2.70 | 1.81 | 2.26 |

| Wärmeleitfähigkeit (W/m-K) | 167 | 72 | ~1700 |

| Leistung/Gramm (W/m-K / g/cm³) | 61.8 | 39.8 | ~752.2 |

Überlegungen zur Herstellung

Allerdings ist APG kein einfacher Ersatzwerkstoff. Seine Bearbeitung erfordert spezifisches Fachwissen und spezielle Werkzeuge. Magnesiumlegierungen sind leichter zu verarbeiten, bieten jedoch weniger thermische Vorteile. Bei PTSMAKE haben wir Verfahren entwickelt, um diese fortschrittlichen Werkstoffe effektiv zu bearbeiten.

Die Wahl fortschrittlicher Materialien wie APG oder Magnesium ist eine strategische Entscheidung. Sie bieten einen erheblichen Leistungsvorteil für leichte Drohnen, da sie im Vergleich zu herkömmlichem Aluminium ein überlegenes Wärmemanagement pro Gramm bieten. Dies ist entscheidend für die Flugzeit und Zuverlässigkeit.

Entdecken Sie überlegene Kühlkörperlösungen mit dem Know-how von PTSMAKE

Sind Sie bereit, das Wärmemanagement Ihres Produkts zu verbessern oder Ihr nächstes Kühlkörperprojekt zu optimieren? Kontaktieren Sie PTSMAKE noch heute, um ein schnelles, maßgeschneidertes Angebot für hochpräzise, kundenspezifisch gefertigte Kühlkörpermaterialien und -komponenten zu erhalten. Unser Team steht bereit, um Ihnen zu unvergleichlicher Leistung und Zuverlässigkeit zu verhelfen – vom Prototyp bis zur Produktion!

Entdecken Sie, wie diese Eigenschaft gemessen wird und warum sie für die Haltbarkeit Ihres Bauteils entscheidend ist. ↩

Verstehen Sie, wie sich diese Eigenschaft auf die Materialfestigkeit während der Herstellung und auf Ihr Design auswirkt. ↩

Erfahren Sie, wie direktionale Eigenschaften komplexe thermische Herausforderungen in Ihren Konstruktionen lösen können. ↩

Erfahren Sie, wie sich diese wichtige Kennzahl auf die Temperatur und Lebensdauer Ihrer Komponente auswirkt. ↩

Erfahren Sie, wie richtungsabhängige Eigenschaften die Materialauswahl für Ihr Design beeinflussen können. ↩

Erfahren Sie, wie diese elektrische Eigenschaft gemessen wird und warum sie für die Sicherheit und Konstruktion von Bauteilen von entscheidender Bedeutung ist. ↩

Erfahren Sie mehr über diese kritische Grenze und darüber, wie ihre Integrität die endgültigen Eigenschaften und die Zuverlässigkeit des Verbundwerkstoffs bestimmt. ↩

Entdecken Sie, wie diese wichtige Kennzahl die tatsächliche thermische Leistung Ihrer Komponenten beeinflusst. ↩

Entdecken Sie, wie Wärme innerhalb eines Materials in verschiedene Richtungen unterschiedlich geleitet werden kann. ↩

Verstehen Sie die spezifische thermische Energie, die erforderlich ist, um einen Stoff ohne Erhöhung seiner Temperatur vom festen in den flüssigen Zustand zu überführen. ↩

Erfahren Sie, warum diese Materialeigenschaft für vorhersehbare Ergebnisse bei der Metallumformung entscheidend ist. ↩

Erfahren Sie, wie diese wichtige Eigenschaft die Wärmeableitungsfähigkeit eines Kühlkörpers direkt verbessert. ↩

Erfahren Sie, wie Sie diesen häufigen Fehler erkennen und verhindern können, um die strukturelle Integrität Ihrer Teile zu verbessern. ↩

Erfahren Sie mehr darüber, wie diese Materialtrennung die strukturelle Integrität und Leistungsfähigkeit Ihres Produkts beeinträchtigen kann. ↩

Entdecken Sie, wie wichtig diese Oberflächeneigenschaft für die Wärmeableitung von Ihren Komponenten ist. ↩

Sehen Sie, wie diese mikroskopisch dünne Schicht Metall vor aggressiven Chemikalien schützt. ↩

Erfahren Sie, wie unterschiedliche Metalle zu beschleunigter Korrosion führen können und wie Sie dies in Ihren Konstruktionen verhindern können. ↩

Erfahren Sie, wie das Mischen bestimmter Metalle in einem Kühlkreislauf elektrische Ströme verursachen kann, die Ihre Komponenten zerstören. ↩

Verstehen Sie, wie sich diese Eigenschaft auf die Gesamteffizienz Ihres Wärmemanagementsystems auswirkt. ↩

Verstehen Sie, wie die richtungsabhängigen Eigenschaften eines Materials in Ihren Konstruktionen zu einer überlegenen Leistung führen können. ↩