Viele Ingenieure spezifizieren hart eloxierte Oberflächen, ohne die komplexen elektrochemischen Prozesse, die die Beschichtungsqualität bestimmen, vollständig zu verstehen. Diese Wissenslücke führt zu schlechter Teileperformance, kostspieligen Nacharbeiten und nicht erfüllten Spezifikationen, wenn kritische Anwendungen maximale Haltbarkeit erfordern.

Durch hartes Eloxieren wird Aluminium durch kontrollierte elektrochemische Umwandlung in eine keramikähnliche Aluminiumoxidschicht umgewandelt, wodurch eine Oberflächenhärte von bis zu 70 HRC erreicht wird und gleichzeitig eine ausgezeichnete Verschleiß- und Korrosionsbeständigkeit für anspruchsvolle Anwendungen erhalten bleibt.

Ich habe mit Hunderten von Ingenieuren zusammengearbeitet, die zuverlässige Lösungen für die Harteloxierung kritischer Komponenten benötigten. Dieser Leitfaden erläutert die technischen Grundlagen, Prozessparameter und praktischen Anwendungen, die Sie benötigen, um konsistente Ergebnisse in Ihren Fertigungsprojekten zu erzielen.

Warum verändert das Harteloxieren die Oberfläche von Aluminium grundlegend?

Viele denken, Harteloxieren sei nur eine weitere Beschichtung, wie Farbe. Aber es ist viel tiefgreifender. Es ist eine Transformation.

Durch einen elektrochemischen Prozess wird die Aluminiumoberfläche selbst umgewandelt. Sie wird zu einer dichten, keramikähnlichen Schicht aus Aluminiumoxid.

Diese neue Oberfläche wird nicht aufgetragen, sondern wächst aus dem Grundmetall heraus. Diese Integration ist der Grund, warum ein hart eloxiert Die Oberfläche ist unglaublich strapazierfähig. Sie kann weder abplatzen noch abblättern.

| Merkmal | Oberflächenbeschichtung (z. B. Farbe) | Harteloxieren |

|---|---|---|

| Anmeldung | Oben aufgetragen | Aus Aluminium hergestellt |

| Bindung | Haftung | Molekulare Integration |

| Dauerhaftigkeit | Anfällig für Absplitterungen | Extrem verschleißfest |

Die Wissenschaft der Transformation

Wie erfolgt diese Umwandlung? Wir tauchen ein Aluminiumteil in eine gekühlte Säure Elektrolyt1 und leiten einen Gleichstrom durch das Material. Dies geschieht nicht zufällig, sondern ist ein streng kontrollierter Prozess, den wir bei PTSMAKE für verschiedene Anwendungen verfeinert haben.

Dieser Strom zwingt Sauerstoffionen aus der Lösung, sich mit Aluminiumatomen an der Oberfläche zu verbinden. Im Wesentlichen handelt es sich um einen Prozess der kontrollierten, beschleunigten Oxidation. Das Ergebnis ist eine perfekt strukturierte, dicke Schicht aus Aluminiumoxid, die das Wesentliche dessen ausmacht, was ein Teil hart eloxiert macht.

Natürliche vs. kontrollierte Oxidation

Aluminium bildet an der Luft auf natürliche Weise eine dünne, passive Oxidschicht. Diese Schicht bietet einen gewissen Schutz, ist jedoch sehr dünn und schwach. Sie ist unregelmäßig.

Durch Harteloxieren entsteht eine Struktur, die tausendmal dicker ist. Sie ist dicht, geordnet und unglaublich hart. Die Prozessparameter – wie Temperatur und Stromdichte – sind entscheidend. Wir passen sie an, um für unsere Kunden eine bestimmte Härte und Dicke zu erzielen.

| Aspekt | Natürliche Oxidation | Harteloxieren |

|---|---|---|

| Dicke | Nanometer | Mikrometer (z. B. 25–150 µm) |

| Struktur | Unorganisiert, schwach | Hochgradig geordnet, dicht |

| Härte | Vernachlässigbar | Übertrifft gehärteten Stahl |

| Kontrolle | Unkontrolliert | Präzise gesteuert |

Dieses Maß an Kontrolle macht aus einem weichen Metall eine Oberfläche, die für die anspruchsvollsten industriellen Umgebungen geeignet ist.

Harteloxieren ist keine Beschichtung. Es handelt sich um einen elektrochemischen Prozess, bei dem die Oberfläche des Aluminiums in eine integrierte, keramikähnliche Oxidschicht umgewandelt wird. Diese grundlegende Umwandlung ist die Quelle seiner außergewöhnlichen Haltbarkeit und Leistungsfähigkeit, wodurch es sich hervorragend für Anwendungen mit hoher Beanspruchung eignet.

Wie unterscheidet sich das ‘Hart’ in Harteloxieren chemisch vom Standard?

Das "Hart" in Harteloxieren bezieht sich nicht auf eine andere Chemikalie. Es geht darum, aus derselben Substanz – Aluminiumoxid – eine überlegene Struktur aufzubauen.

Es kommt darauf an, wie sich die Oxidschicht auf mikroskopischer Ebene bildet. Durch diesen einzigartigen Prozess entsteht eine dichtere, besser organisierte Struktur.

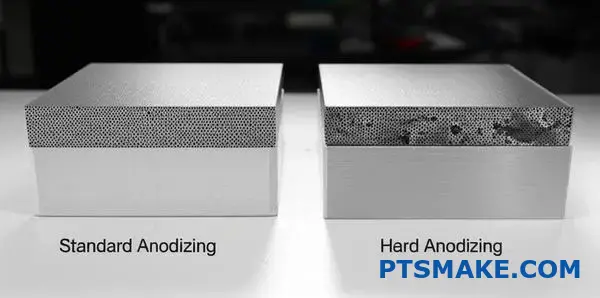

Vergleich von Oxidzellenstrukturen

Stellen Sie sich das wie das Bauen einer Mauer vor. Bei der Standard-Eloxierung werden unregelmäßige Steine verwendet. Bei der Harteloxierung werden präzise geschnittene, dicht gepackte Ziegelsteine verwendet. Dadurch entsteht eine viel stärkere Barriere.

Hier ist ein direkter Vergleich basierend auf unseren Laborergebnissen:

| Merkmal | Standard-Eloxierung | Harteloxieren |

|---|---|---|

| Pordurchmesser | Größer, weniger einheitlich | Kleiner, sehr einheitlich |

| Zellwand | Verdünner | Dicker, robuster |

| Dichte | Unter | Erheblich höher |

Diese dichte Struktur verleiht hart eloxierten Oberflächen ihre außergewöhnliche Verschleißfestigkeit.

Das Geheimnis liegt in der Kontrolle der Wachstumsbedingungen. Wir manipulieren Temperatur und Elektrizität, um die Zellstruktur der Oxidschicht grundlegend zu verändern. Es ist ein Gleichgewichtsspiel zwischen Aufbau und Abbau.

Die Rolle der Prozessparameter

Der Prozess für eine hart eloxierte Oberfläche ist wesentlich aggressiver. Wir verwenden höhere Stromdichten. Gleichzeitig senken wir die Temperatur des Elektrolytbads auf Werte nahe dem Gefrierpunkt, oft um 0 °C (32 °F).

Diese Kombination ist entscheidend.

Auswirkungen niedriger Temperaturen

Das kalte Säurebad verlangsamt die chemische Reaktion erheblich. Auflösung2 der sich bildenden Oxidschicht. Das bedeutet, dass weniger von der neu entstandenen Beschichtung durch die Säure abgetragen wird, sodass sich eine dickere Schicht bilden kann.

Die Auswirkungen von Hochstrom

Der erhöhte Strom zwingt das Oxid, schneller und aggressiver zu wachsen. Dieses schnelle, kontrollierte Wachstum in Verbindung mit minimaler Auflösung führt zu einer sehr kompakten und geordneten hexagonalen Zellstruktur.

So erreichen wir diese überragende Härte und Haltbarkeit. Das ist keine Zauberei, sondern kontrollierte Elektrochemie.

| Prozess Parameter | Auswirkung auf die Oxidstruktur |

|---|---|

| Niedrige Temperatur | Reduziert die Oxidauflösungsrate |

| Hohe Stromdichte | Beschleunigt die Oxidwachstumsrate |

| Kombiniertes Ergebnis | Dichtere, dickere, härtere Beschichtung |

In früheren Projekten bei PTSMAKE war die Optimierung dieser Parameter entscheidend, um die extremen Haltbarkeitsspezifikationen für Kunden aus der Luft- und Raumfahrt sowie der Automobilbranche zu erfüllen.

Die "Härte" von hart eloxiertem Aluminium beruht auf seiner dichten, dicken und hochgradig organisierten Aluminiumoxid-Zellstruktur. Diese überlegene Architektur wird durch die Verwendung niedriger Temperaturen und hoher elektrischer Ströme während des Prozesses erreicht, wodurch Materialverluste minimiert und gleichzeitig ein schnelles Wachstum gefördert werden.

Was bestimmt die Grenze zwischen einer Eloxierung vom Typ II und Typ III?

Die eigentliche Grenze ist nicht nur die Dicke. Es ist eine Kombination aus streng kontrollierten Prozessparametern. Diese Faktoren wirken zusammen. Sie schaffen unterschiedliche Beschichtungseigenschaften.

Diese Unterscheidung ist entscheidend für die Leistung. Vor allem, wenn Sie ein echtes hart eloxiert Oberfläche. Das Verfahrensrezept bestimmt das Ergebnis.

| Parameter | Typ II (Konventionell) | Typ III (Hartbeschichtung) |

|---|---|---|

| Temperatur | 18-22°C (65-72°F) | -2 bis 4 °C (28-40 °F) |

| Säurekonzentration | 180–200 g/l | 160–180 g/l |

| Aktuelle Dichte | 12-25 ASF | 24–40 ASF |

Dies sind keine Vorschläge, sondern Anforderungen. Die Änderung einer davon wirkt sich auf die anderen aus. Diese Synergie führt entweder zu einer Beschichtung vom Typ II oder vom Typ III.

Normen wie MIL-A-8625 sind von entscheidender Bedeutung. Sie schlagen nicht nur Parameter vor, sondern schreiben Leistungsergebnisse vor. Das ist es, was die beiden Arten wirklich voneinander unterscheidet.

Für Typ III gelten niedrigere Temperaturen und höhere Stromdichte3 verwendet werden. Dies verlangsamt die Auflösung der Oxidschicht. Gleichzeitig fördert es ein schnelleres Wachstum.

Das Ergebnis ist eine wesentlich dichtere und weniger poröse Struktur. Diese Mikrostruktur führt direkt zu einer überlegenen Härte und Abriebfestigkeit. Bei PTSMAKE konzentrieren wir uns auf diese endgültigen Eigenschaften. Wir stellen sicher, dass jedes Teil die Anforderungen der Spezifikation erfüllt.

Basierend auf unseren Tests entsteht durch diesen kontrollierten Prozess ein Material mit anderen Eigenschaften an der Oberfläche. Es handelt sich nicht nur um eine dickere Version von Typ II.

| Eigentum | Beschichtung Typ II | Beschichtung Typ III |

|---|---|---|

| Härte | 200-400 HV | 600-700 HV |

| Dichte | Weniger dicht, poröser | Dichter, weniger porös |

| Abnutzungswiderstand | Gut | Ausgezeichnet |

| Aufbau pro Seite | ~33% Dicke | ~50% Dicke |

Letztendlich ist die Spezifikation MIL-A-8625 maßgebend. Sie legt die Mindestwerte für Härte und Verschleißfestigkeit fest, die eine Beschichtung erfüllen muss, um als Typ III zertifiziert zu werden.

Die Grenze wird durch präzise Prozesskontrollen definiert und durch die Einhaltung strenger Leistungsstandards überprüft. Es geht darum, die erforderliche Härte und Dichte für eine echte Hartbeschichtung zu erreichen, nicht nur eine bestimmte Dicke.

Was ist der grundlegende Zweck des ‘Versiegelns’ einer hart eloxierten Oberfläche?

Beim Versiegeln einer hart eloxierten Oberfläche geht es darum, die mikroskopisch kleinen Poren zu verschließen. Dieser als Hydratation bezeichnete Prozess wandelt das Aluminiumoxid um.

Im Wesentlichen wird dadurch eine letzte Schutzschicht hinzugefügt. Dieser Schritt ist für viele Anwendungen von entscheidender Bedeutung.

Der Hydratationsprozess

Stellen Sie sich das so vor: Wir tauchen das eloxierte Teil in heißes entionisiertes Wasser oder ein chemisches Bad. Dadurch kommt es zu einer Reaktion. Das Aluminiumoxid auf der Oberfläche quillt auf und "versiegelt" sich selbst.

| Merkmal | Vor dem Versiegeln | Nach dem Versiegeln |

|---|---|---|

| Oberflächenporen | Offen und porös | Geschlossen und versiegelt |

| Materieller Zustand | Wasserfreies Aluminiumoxid | Hydratisiertes Aluminiumoxid |

Dieser einfache Vorgang ist für die langfristige Haltbarkeit von entscheidender Bedeutung. Er verhindert, dass Verunreinigungen in der Beschichtung eingeschlossen werden.

Der entscheidende Kompromiss: Härte vs. Widerstandsfähigkeit

Versiegelung ist nicht immer die richtige Wahl. Bei einer hart eloxierten Oberfläche muss jeder Ingenieur einen wichtigen Kompromiss in Betracht ziehen. Es ist ein Gleichgewicht zwischen ultimativer Härte und Umweltschutz.

Warum Abdichtung die Widerstandsfähigkeit verbessert

Durch das Verschließen der Poren schaffen wir eine Barriere. Diese Barriere ist unglaublich wirksam gegen Feuchtigkeit und korrosive Elemente. Deshalb eignen sich versiegelte Teile hervorragend für raue Umgebungen. Die verbesserte Oberfläche trägt auch zur Farbechtheit von gefärbten Teilen bei. Sie schließt die Pigmente ein.

Die Auswirkungen auf die Härte

Der Versiegelungsprozess macht die Oberfläche jedoch etwas weicher. Das Ergebnis ist wasserhaltiges Aluminiumoxid4 ist nicht so hart wie die ursprüngliche, unversiegelte Beschichtung. In unseren Tests mit Kunden kann diese Reduzierung etwa 10-20% betragen. Bei Teilen, bei denen die Abriebfestigkeit oberste Priorität hat, ist es möglicherweise besser, die Oberfläche unversiegelt zu lassen.

Die Entscheidung, ob eine Versiegelung erforderlich ist, ist ein wichtiger Schritt. Bei PTSMAKE besprechen wir immer die Endanwendung des Teils mit unseren Kunden, um die beste Empfehlung aussprechen zu können.

| Eigentum | Unversiegeltes Harteloxal | Versiegelt, hart eloxiert |

|---|---|---|

| Korrosionsbeständigkeit | Gut | Ausgezeichnet |

| Abnutzungswiderstand | Ausgezeichnet | Sehr gut |

| Farbechtheit | Messe | Ausgezeichnet |

| Am besten für | Verschleißteile | Korrosive Umgebungen |

Diese Entscheidung wirkt sich direkt auf die Leistung und Lebensdauer der Endkomponente aus.

Durch Versiegelung werden die Poren einer hart eloxierten Oberfläche durch Hydratation verschlossen. Dies erhöht die Korrosionsbeständigkeit und Farbbeständigkeit. Allerdings geht dies mit einer leichten Verringerung der Oberflächenhärte einher, was ein wichtiger Kompromiss bei der Konstruktion von Bauteilen ist.

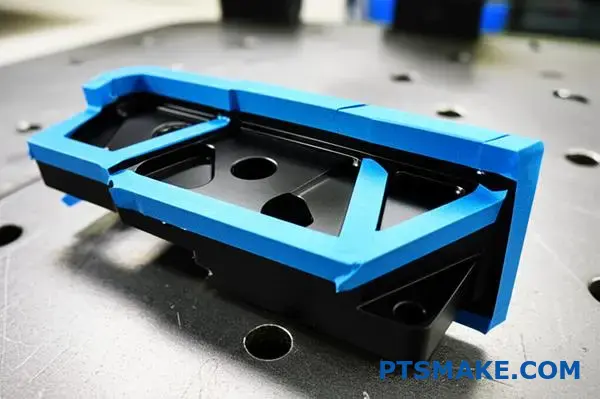

Was sind die wichtigsten Prozessschritte in einer Harteloxalierungsanlage?

Eine erfolgreiche Harteloxierung ist kein einmaliger Vorgang. Es handelt sich um einen sorgfältig kontrollierten, sequenziellen Prozess. Jede Stufe bereitet das Teil perfekt auf die nächste vor. Das Überspringen oder Überstürzen eines Schritts beeinträchtigt die endgültige Qualität und Leistung. Es handelt sich um eine echte Kettenreaktion.

Die Reise durch die Eloxierung

Der gesamte Prozessablauf ist auf Konsistenz ausgelegt. Bei PTSMAKE betrachten wir ihn als eine Reise mit drei Hauptphasen.

| Phase | Wichtige Etappen |

|---|---|

| Vorbehandlung | Reinigen, Spülen, Ätzen/Desoxidieren |

| Eloxieren | Der Hauptprozess des Eloxalbads |

| Nachbehandlung | Spülen, Färben (optional), Versiegeln, Trocknen |

Dieser disziplinierte Ansatz gewährleistet ein makelloses, langlebiges Finish.

Lassen Sie uns näher auf das "Warum" hinter jeder dieser Phasen eingehen. Wenn man den Zweck jedes Schritts versteht, wird klar, warum Präzision in diesem Fertigungsprozess so entscheidend ist.

Vorbehandlung: Die Voraussetzungen schaffen

In dieser ersten Phase dreht sich alles um die Vorbereitung. Sie schafft die ideale Grundlage für die Anodenschicht.

Reinigung und Spülung

Wir beginnen mit einer gründlichen Reinigung in alkalischen oder sauren Lösungen. Dadurch werden alle Öle, Fette und Verschmutzungen aus der Bearbeitung entfernt. Eine makellose Oberfläche ist für eine gleichmäßige Beschichtung unerlässlich.

Ätzen und Desoxidieren

Als nächstes wird durch Ätzen in einer ätzenden Lösung eine gleichmäßige matte Oberfläche erzeugt. Durch Entoxidieren werden dann die natürliche, dünne Oxidschicht und alle Legierungen von der Oberfläche entfernt. Dadurch wird sichergestellt, dass das Aluminium rein und bereit für die Eloxierung ist.

Das Hauptereignis: Eloxieren

Hier geschieht das Wunder. Das Teil wird in ein gekühltes Säurebad, in der Regel Schwefelsäure, getaucht. Es fungiert als Anode in einem elektrochemisch5 Schaltkreis. Ein kontrollierter elektrischer Strom wird durch ihn geleitet. Dadurch entsteht eine dicke, harte und poröse Aluminiumoxidschicht.

Nachbehandlung: Der letzte Schliff

Nachdem sich die Oxidschicht gebildet hat, müssen wir sie schützen und fertigstellen. Durch Spülen wird die chemische Reaktion gestoppt. Wenn eine bestimmte Farbe gewünscht ist, wird das Teil in ein Färbebad getaucht. Die Poren nehmen den Farbstoff auf. Der letzte, entscheidende Schritt ist das Versiegeln. Wir verwenden heißes Wasser oder chemische Versiegelungen, um die Poren zu verschließen. Dadurch wird die Farbe fixiert und die Korrosionsbeständigkeit maximiert.

Die harteloxierte Linie ist ein methodischer Prozess, bei dem jede Stufe auf der vorherigen aufbaut. Von der sorgfältigen Oberflächenvorbereitung bis zur abschließenden Versiegelung ist jeder Schritt von entscheidender Bedeutung. So wird eine dauerhafte, leistungsstarke Beschichtung gewährleistet, die strengen Spezifikationen entspricht.

Wie strukturieren Industriestandards (z. B. MIL-A-8625) Qualitätsanforderungen?

Industriestandards wie MIL-A-8625 sind von entscheidender Bedeutung. Sie bieten einen klaren Rahmen für Qualität. Dadurch wird sichergestellt, dass alle dieselbe Sprache sprechen. Das beseitigt Spekulationen aus dem Prozess.

Konzentrieren wir uns auf die Eloxierung von Aluminium. Die Norm klassifiziert Beschichtungen nach Typ. Typ III ist das, was wir als hart eloxiert bezeichnen. Er ist für seine überragende Haltbarkeit bekannt. Die Spezifikation legt fest, was zu messen ist.

Diese Struktur sorgt für vorhersehbare, zuverlässige Ergebnisse. So garantieren wir Qualität für anspruchsvolle Anwendungen.

| Art der Beschichtung | Allgemeiner Name | Hauptmerkmal |

|---|---|---|

| Typ I | Chromsäure eloxieren | Dünn, gut für die Lackhaftung |

| Typ II | Schwefelsäure Eloxieren | Dekorativ, mäßiger Schutz |

| Typ III | Harteloxieren | Maximale Haltbarkeit und Verschleißfestigkeit |

Dadurch wird sichergestellt, dass jedes Teil genau den Leistungsanforderungen entspricht.

MIL-A-8625 schafft eine Blaupause für den Erfolg. Es definiert akribisch prüfbare Qualitätsanforderungen. Dies gilt insbesondere für Beschichtungen vom Typ III, also hart eloxierte Beschichtungen.

Überprüfung der Beschichtungsdicke

Die Norm legt genaue Dickenbereiche fest. Für Typ III liegt dieser typischerweise bei etwa 0,002 Zoll (50,8 Mikrometer). Wir verwenden Wirbelstromprüfungen, um dies zu überprüfen. Dabei handelt es sich um ein zerstörungsfreies Verfahren, das die Einhaltung der Vorgaben sicherstellt, ohne das Teil zu beschädigen. Eine gleichmäßige Dicke ist für die Leistungsfähigkeit von entscheidender Bedeutung.

Härte und Abriebfestigkeit

Die Spezifikation enthält zwar keinen direkten Rockwell-Härtewert, konzentriert sich jedoch auf die Verschleißfestigkeit. Dies ist das wahre Maß für eine hart eloxiert Oberfläche. Zur Quantifizierung wird häufig der Taber-Abriebtest verwendet. Die Ergebnisse zeigen, wie widerstandsfähig die Beschichtung gegenüber Reibung im Laufe der Zeit ist.

Salzsprühnebeltest

Dies ist ein entscheidender Test für Korrosionsbeständigkeit6. Die Teile werden in eine Kammer mit Salznebel gelegt. Dies simuliert raue Umgebungsbedingungen. Eine Beschichtung vom Typ III muss dieser Belastung über einen bestimmten Zeitraum, oft mehrere hundert Stunden, standhalten, ohne dass es zu nennenswerten Lochfraßerscheinungen oder einer Verschlechterung der Beschichtung kommt.

Hier finden Sie eine Aufschlüsselung der typischen Anforderungen für MIL-A-8625 Typ III:

| Anforderung | Typische Spezifikation | Prüfverfahren |

|---|---|---|

| Dicke der Beschichtung | 0,002" ± 0,0002" | ASTM B244 |

| Beschichtungsgewicht | Variiert je nach Legierung | ASTM B137 |

| Korrosionsbeständigkeit | 336 Stunden (unversiegelt) | ASTM B117 Salznebel |

| Qualität der Versiegelung | Bestanden/Nicht bestanden (Säureauflösung) | ASTM B680 |

Bei PTSMAKE halten wir uns strikt an diese Tests. So stellen wir sicher, dass jede von uns gelieferte Komponente in ihrer endgültigen Anwendung einwandfrei funktioniert.

MIL-A-8625 bietet einen strukturierten Rahmen, der Beschichtungen klassifiziert und prüfbare Messgrößen definiert. Dies gewährleistet die Qualität von Verfahren wie harteloxierten Beschichtungen, indem Anforderungen an Dicke, Haltbarkeit und Korrosionsbeständigkeit festgelegt werden, wodurch zuverlässige und konsistente Teile entstehen.

Was sind die häufigsten Kategorien von Fehlern beim Harteloxalverfahren?

Wenn eine hart eloxierte Oberfläche versagt, ist es entscheidend, das Problem zu identifizieren. Ein systematischer Ansatz hilft dabei, das Problem schnell zu diagnostizieren. Wir können diese Mängel in klare Kategorien einteilen.

Jeder Fehler hat ein eindeutiges visuelles Merkmal. Dies erleichtert die Erstinspektion. Das Verständnis dieser Anzeichen ist der erste Schritt zur Lösung.

Hier ist eine kurze Anleitung, wie man sie erkennt.

| Defekt-Kategorie | Visuelle Signatur |

|---|---|

| Brennende | Dunkle, raue und verfärbte Flecken. |

| Weiche Beschichtung | Eine matte Oberfläche, die leicht zerkratzt. |

| Lochfraß | Kleine, lokal begrenzte Löcher auf der Oberfläche. |

| Farbabweichungen | Ungleichmäßige Farbtöne oder fleckiges Aussehen. |

| Dimensionsfehler | Teile entsprechen nicht den Größenvorgaben. |

Diese Klassifizierung hilft uns, die Ursache effektiver zu lokalisieren.

Lassen Sie uns diese Mängel genauer untersuchen. Jeder einzelne weist auf ein spezifisches Problem im Harteloxalprozess hin. Das Verständnis des "Warum" ist für die Prävention von entscheidender Bedeutung.

Verbrennen und Überhitzen

Verbrennungen treten häufig an scharfen Kanten auf. Dies ist ein Anzeichen für eine zu hohe Stromdichte oder einen schlechten elektrischen Kontakt. Der Bereich sieht verkohlt aus und fühlt sich rau an. Dadurch wird die Schutzschicht des Bauteils stark beeinträchtigt.

Weiche oder pulverförmige Beschichtungen

Eine weiche Beschichtung bietet nicht die erforderliche Verschleißfestigkeit. Dies ist in der Regel auf eine falsche Badetemperatur oder Elektrolytkonzentration zurückzuführen. Die erwartete harte Oberfläche ist stattdessen kreidig und kann abgerieben werden. Die beabsichtigte Beschichtung Säulenstruktur7 bildet sich nicht richtig aus, was zu einer schlechten Leistung führt.

Lochfraß und Korrosion

Lochfraß tritt in Form winziger Vertiefungen auf der Oberfläche auf. Dieser Defekt wird häufig durch Verunreinigungen verursacht. Verunreinigungen können sich auf dem Aluminiumteil selbst oder im Eloxaltank befinden. Eine unsachgemäße Reinigung vor dem Harteloxalprozess ist eine häufige Ursache.

Farb- und Größenprobleme

Uneinheitliche Farbe ist ein ästhetischer Mangel. Sie kann auf zugrunde liegende Prozessschwankungen hinweisen. Maßfehler treten auf, wenn das Wachstum der Anodenschicht bei der ersten Bearbeitung nicht berücksichtigt wird. Bei PTSMAKE berücksichtigen wir dieses Wachstum stets, um sicherzustellen, dass die Endteile innerhalb der Toleranz liegen.

Wie würden Sie eine Hartbeschichtung für einen verschleißintensiven Kolben auswählen und spezifizieren?

Wenden wir dieses Wissen auf ein reales Problem an. Bei der Auswahl einer Beschichtung für einen stark verschleißenden Kolben geht es nicht nur darum, die härteste Option zu wählen.

Sie müssen mehrere technische Anforderungen gegeneinander abwägen. Dazu gehören die Grundlegierung, die endgültigen Abmessungen des Teils und die Schmierfähigkeit.

Eine detaillierte Spezifikation ist von entscheidender Bedeutung. Sie stellt sicher, dass das Endprodukt genau wie vorgesehen funktioniert. Sie beseitigt Unklarheiten für Ihren Fertigungspartner.

Wichtige Anforderungen an Kolben

| Merkmal | Anforderung | Grund |

|---|---|---|

| Grundlegende Legierung | Hohe Festigkeit | Widersteht mechanischer Beanspruchung |

| Härte | >60 HRC | Widersteht abrasivem Verschleiß |

| Schmierfähigkeit | Geringe Reibung | Sorgt für einen reibungslosen Betrieb |

| Toleranzen | Dichtes | Gewährleistet korrekten Sitz und Funktion |

Die Lösung dieses Problems erfordert einen systematischen Ansatz. Eine vage Anweisung wie "Dieses Teil hart beschichten" führt oft zum Scheitern. Jedes Detail ist für die Leistung entscheidend.

Wir beginnen mit dem Grundmaterial. Für einen Hochleistungskolben ist 7075-T6-Aluminium eine ausgezeichnete Wahl. Es bietet im Vergleich zur Legierung 6061 ein hervorragendes Verhältnis von Festigkeit zu Gewicht.

Als Nächstes legen wir die Beschichtung selbst fest. Eine harteloxierte Oberfläche gemäß MIL-A-8625 Typ III ist der Standard für Verschleißfestigkeit. Wir müssen auch die Beschichtungsdicke festlegen. Diese hat direkten Einfluss auf die endgültigen Abmessungen des Teils. Ein häufiger Fehler ist, zu vergessen, dass durch Harteloxieren Material zur Oberfläche hinzugefügt wird.

Basierend auf unseren Tests ist eine Dicke von 0,002 Zoll ein guter Ausgangspunkt. Dies entspricht einer Härte von 60-70 Rockwell C. Für zusätzliche Schmierfähigkeit können wir eine Nachbehandlung vorsehen. Eine PTFE-Imprägnierung verbessert die tribologische Eigenschaften8 der Oberfläche, wodurch die Reibung verringert wird.

Beispiel für eine Spezifikationsbeschriftung

So könnten wir eine Spezifikationsbeschriftung auf einer technischen Zeichnung strukturieren.

| Spezifikationspunkt | Detail |

|---|---|

| 1. MATERIAL | Aluminiumlegierung 7075-T6 |

| 2. FERTIGSTELLUNG | Harteloxiert gemäß MIL-A-8625, Typ III, Klasse 1 (ungefärbt) |

| 3. DICKE | 0,0020" ± 0,0002" auf allen abgebildeten Funktionsflächen. |

| 4. HÄRTE | 60-70 HRC (entspricht). Anhand eines Mustercoupons überprüfen. |

| 5. NACHBEHANDLUNG | Nach dem Eloxieren mit PTFE-Schmiermittel imprägnieren. |

| 6. MASKIEREN | Alle Gewindebohrungen und nicht funktionsrelevanten Bereiche wie angegeben abdecken. |

| 7. HINWEIS | Alle endgültigen Teilabmessungen gelten nach Beschichtung und Nachbehandlung. |

Diese detaillierte Beschreibung sorgt für Klarheit. Sie teilt Ihrem Fertigungspartner, wie uns bei PTSMAKE, genau mit, was Sie benötigen. Diese Präzision verhindert kostspielige Fehler und Verzögerungen.

Eine klare Spezifikation ist entscheidend. Sie definiert die Grundlegierung, die Art der Beschichtung, die Dicke und die Nachbehandlungen. Dadurch wird sichergestellt, dass der hochverschleißfeste Kolben die hohen Leistungsanforderungen erfüllt und somit eine zuverlässige und langlebige Komponente für Ihre Baugruppe darstellt.

Wie würden Sie den Prozess für ein Schiffbauteil anpassen, das maximale Korrosionsbeständigkeit erfordert?

Bei der Herstellung von Bauteilen für den Einsatz im maritimen Bereich reichen Standardverfahren nicht aus. Die ständige Einwirkung von Salzwasser erfordert maximale Korrosionsbeständigkeit. Wir müssen das Harteloxalverfahren erheblich anpassen.

Zielbeschichtungsdicke

Der erste Schritt ist eine dickere Beschichtung. Wir streben eine Mindeststärke von 50 Mikrometern an. Diese dichte Schicht wirkt wie eine robuste Barriere. Sie ist entscheidend für die langfristige Haltbarkeit im Meer.

Die Notwendigkeit der Versiegelung

Als Nächstes konzentrieren wir uns auf die Versiegelung. Eine hochwertige Versiegelung ist unverzichtbar. Sie verschließt die Poren der Anodenschicht. Dadurch wird verhindert, dass Salzwasser in das Substrat eindringt.

| Prozess-Schritt | Standard-Spezifikation | Marine-Spezifikation |

|---|---|---|

| Dicke der Beschichtung | 25 Mikrometer | 50+ Mikrometer |

| Versiegelungsmethode | Heißwasserabdichtung | Dichromat-Siegel |

| Qualitätskontrolle | Salznebel (200 Stunden) | Salznebel (über 500 Stunden) |

Dieser verbesserte Prozess stellt sicher, dass die Teile den härtesten Bedingungen auf See standhalten.

Um ein Schiffsteils wirklich zu verstärken, muss jede Prozessvariable optimiert werden. Das Ziel ist es, einen undurchdringlichen Schutz gegen Chloridionen im Meerwasser zu schaffen. Bei PTSMAKE haben wir herausgefunden, dass eine dickere harteloxierte Beschichtung die Grundlage für diesen Schutz bildet.

Warum 50 Mikrometer die magische Zahl ist

Eine Standard-Hartbeschichtung kann 25 Mikrometer dick sein. Für Anwendungen im maritimen Bereich verdoppeln wir diese Dicke auf mindestens 50 Mikrometer. Diese Dicke bietet einen erheblichen physischen Schutz. Sie verhindert, dass kleinere Kratzer das darunter liegende Aluminiumsubstrat beschädigen. Eine dickere Schicht braucht einfach länger, bis sie durchbrochen wird. Dies ist entscheidend, wenn es um potenzielle galvanische Korrosion9 zwischen unterschiedlichen Metallen an einem Behälter.

Die Kraft eines Dichromat-Siegels

Nach dem Eloxieren ist die Oberfläche porös. Eine Versiegelung ist unerlässlich. Während eine Heißwasser-Versiegelung üblich ist, bietet eine Dichromat-Versiegelung einen hervorragenden Korrosionsschutz. Die sechswertigen Chromverbindungen passivieren die Oberfläche aktiv. Dies sorgt für eine zusätzliche chemische Schutzschicht. Beachten Sie, dass die Verwendung durch Vorschriften eingeschränkt sein kann, daher überprüfen wir stets die Einhaltung der Vorschriften mit unseren Kunden.

| Parameter | Begründung für die Anpassung im Meeresbereich | Nutzen Sie |

|---|---|---|

| Erhöhte Dicke | Schafft eine wirksamere physische Barriere gegen das Eindringen von Salzwasser. | Verbesserte Haltbarkeit und Verschleißfestigkeit. |

| Dichromat-Versiegelung | Bietet aktiven chemischen Korrosionsschutz innerhalb der Poren der Beschichtung. | Verlängert die Lebensdauer in salzhaltigen Umgebungen erheblich. |

| Strengere Prozesskontrolle | Gewährleistet eine gleichmäßige Beschichtungsdichte und -integrität über das gesamte Teil hinweg. | Reduziert Schwachstellen und potenzielle Ausfälle. |

Bei Schiffsteilen erfordert die Erzielung einer maximalen Korrosionsbeständigkeit eine dickere harteloxierte Schicht (50+ Mikrometer) und eine hochwertige Versiegelungsmethode, wie beispielsweise eine Dichromatversiegelung. Diese robuste Kombination bildet eine dauerhafte Barriere gegen raue Salzwasserumgebungen.

Wie sollte ein Ingenieur ein Bauteil konstruieren, um eine bessere Harteloxierung zu ermöglichen?

Das Design für die Fertigung (DFM) ist von entscheidender Bedeutung. Es stellt sicher, dass Ihre Teile die bestmögliche harteloxierte Oberfläche erhalten. Einfache Designentscheidungen können häufige Fehler verhindern.

Das spart Ihnen Zeit und Geld. Noch wichtiger ist jedoch, dass Sie dadurch ein qualitativ hochwertigeres und zuverlässigeres Endprodukt erhalten.

Wesentliche DFM-Richtlinien

Großzügige Eckenradien sind unverzichtbar. Scharfe Ecken ziehen zu viel elektrischen Strom an. Dies kann die Beschichtung verbrennen und sie spröde machen.

Sie sollten auch tiefe Löcher und Gewinde berücksichtigen. Diese Merkmale erfordern besondere Aufmerksamkeit, um eine gleichmäßige Beschichtung zu gewährleisten.

| Design-Merkmal | Empfehlung | Warum es wichtig ist |

|---|---|---|

| Innenecken | Verwenden Sie einen Radius >0,5 mm. | Verhindert Stromaufbau und Verbrennungen |

| Externe Ecken | Alle scharfen Kanten entfernen | Vermeidet eine empfindliche, dünne Beschichtung |

| Sacklöcher | Design mit geringem Verhältnis von Tiefe zu Breite | Stellt sicher, dass Chemikalien ein- und austreten können |

| Fäden | Toleranzen vor dem Eloxieren angeben | Erklärungen für die Zunahme der Schichtdicke |

Ein genauerer Blick auf anodisierungsfreundliches Design

Eine hochwertige harteloxierte Oberfläche beginnt mit dem CAD-Modell. Durch die Vorwegnahme des elektrochemischen Prozesses vermeiden Sie kostspielige Nacharbeiten. Kleine Details im Design machen einen großen Unterschied im Eloxaltank.

Verwaltung der Stromdichte

Scharfe Ecken und Kanten wirken wie Blitzableiter. Sie konzentrieren den elektrischen Strom während des Eloxalprozesses. Diese hohe Stromdichte erzeugt überschüssige Wärme, die die Beschichtung verbrennen kann. Eine verbrannte Beschichtung ist schwach und kann abblättern. Durch Hinzufügen eines einfachen, großzügigen Radius wird dieser Strom verteilt.

Navigieren in komplexen Geometrien

Tiefe Taschen und kleine Blindlöcher stellen eine besondere Herausforderung dar. Sie können etwas erleben, das als Faradayscher Käfig-Effekt10. Diese elektrische Abschirmung verhindert, dass der Strom tief in die Vertiefungen eindringt. Das Ergebnis ist oft eine ungleichmäßige oder vollständig fehlende Anodenschicht in diesen Bereichen.

Planung für Gestelle und Gewinde

Jedes Teil muss in einem Gestell im Eloxaltank gehalten werden. Diese Kontaktpunkte hinterlassen kleine, unbeschichtete Spuren. Als Ingenieure sollten wir Teile mit festgelegten, unkritischen Oberflächen für die Gestellbefestigung konstruieren. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass die Angabe dieser Stellen auf dem Druck jede Verwirrung beseitigt. Bei Gewinden muss immer die Beschichtungsauflage berücksichtigt werden. Wir müssen sie vor dem Eloxieren auf eine bestimmte Toleranz bearbeiten, um sicherzustellen, dass sie nach der Beschichtung innerhalb der Spezifikationen liegen.

Um die besten harteloxierten Teile zu erhalten, sollten Sie den Veredelungsprozess von Anfang an berücksichtigen. Planen Sie großzügige Radien, zugängliche Bohrungen, angepasste Gewindetoleranzen und intelligente Regalplätze ein. Dieser DFM-Ansatz verhindert Fehler und gewährleistet eine dauerhafte, gleichmäßige Beschichtung.

Wie würden Sie selektives Maskieren für eine komplexe Komponente implementieren?

Selektives Maskieren ist bei komplexen Teilen von entscheidender Bedeutung. Es schützt bestimmte Bereiche während der Endbearbeitung. Dies gilt insbesondere für hart eloxiert Beschichtung. Das Ziel ist es, saubere, scharfe Kanten zu erhalten.

Die Wahl der richtigen Methode ist entscheidend. Jede hat ihre eigenen Stärken und Schwächen. Es hängt von der Geometrie des Teils ab.

Vergleich von Maskierungsmethoden

| Methode | Am besten für | Anwendungsgeschwindigkeit |

|---|---|---|

| Bänder | Flache Oberflächen, gerade Linien | Schnell |

| Lacke | Komplexe Kurven, unregelmäßige Formen | Mittel |

| Dübel | Löcher, Gewinde, Bohrungen | Sehr schnell |

Erfolg erfordert Präzision beim Auftragen und Entfernen. Ohne diese Präzision riskieren Sie Leckagen oder Beschädigungen.

Die Kunst des Auftragens und Entfernens

Perfektes Abdecken ist mehr als nur das Abdecken einer Oberfläche. Es erfordert einen sorgfältigen Prozess. Bei PTSMAKE haben wir diesen Prozess für optimale Ergebnisse bei komplexen Teilen verfeinert. Die Anwendungsphase bildet die Grundlage für den Erfolg.

Zunächst muss die Oberfläche vollkommen sauber sein. Öl oder Schmutz beeinträchtigen die Versiegelung. Dies kann zu Beschichtungsablagerungen unter der Maske führen.

Als nächstes wird die Maskierung aufgetragen. Bei Klebebändern bedeutet dies, dass keine Luftblasen entstehen dürfen. Bei Lacken muss eine gleichmäßige Schicht mit der richtigen Dicke aufgetragen werden. Maßgefertigte Stopfen müssen genau passen.

Verhindern von Leckagen und Schäden

Die Gewährleistung scharfer Kanten ist der letzte Test. Hier kommt es wirklich auf Erfahrung an. Der Entfernungsprozess ist genauso wichtig wie das Auftragen.

Wenn die Beschichtung zu früh entfernt wird, kann sie noch weich sein. Zu spät, und die Maske lässt sich möglicherweise nur schwer entfernen. Dies könnte zu Schäden führen. hart eloxiert Fertigstellung. Wir verwenden oft spezielle Techniken, um die Kante vor dem Entfernen zu ritzen. Dadurch wird die Beschichtung sauber aufgebrochen. Dies verhindert Absplitterungen und sorgt jedes Mal für eine perfekte Linie. Diese Präzision ist entscheidend, um unerwünschte Kapillarwirkung11 der Beschichtungslösungen.

| Bühne | Schlüsselaktion | Gewünschtes Ergebnis |

|---|---|---|

| Vorbereitung | Gründliche Reinigung | Starke Maskant-Haftung |

| Anmeldung | Präzise Platzierung | Vollständige Abdichtung, keine Lücken |

| Entfernung | Zeitnah & Sorgfältig | Scharfe Kanten, keine Beschädigungen |

Die richtige Maskierung komplexer Teile erfordert die Wahl der geeigneten Methode – Klebebänder, Lacke oder Stopfen – und die Beherrschung des Anbringungs- und Entfernungsprozesses. Dies gewährleistet saubere Kanten und schützt die Unversehrtheit der Beschichtung, wodurch kostspielige Nacharbeiten vermieden werden.

Erhalten Sie professionelle Lösungen für hart eloxierte Oberflächen mit PTSMAKE

Sind Sie bereit, Ihre Produkte mit präzisen harteloxierten Oberflächen aufzuwerten? Kontaktieren Sie PTSMAKE noch heute für ein individuelles Angebot. Unser Team sorgt für hochwertige, spezifikationsgerechte Harteloxierung und CNC-Lösungen, die auf Ihre Branche zugeschnitten sind. Senden Sie uns jetzt Ihre Anfrage und lassen Sie sich von uns mit Zuverlässigkeit, Beständigkeit und erstklassigem Support vom Prototyp bis zur Produktion überzeugen!

Verstehen Sie, wie wichtig die Elektrolytlösung für die Kontrolle der endgültigen Härte, Farbe und Korrosionsbeständigkeit des Teils ist. ↩

Verstehen Sie, wie diese chemische Reaktion gesteuert wird, um eine hochwertige Beschichtung zu erzielen. ↩

Sehen Sie, wie sich dieser elektrische Parameter direkt auf die Härte und Verschleißfestigkeit Ihres Bauteils auswirkt. ↩

Verstehen Sie die chemische Umwandlung, die während des Versiegelungsprozesses stattfindet. ↩

Entdecken Sie die wissenschaftlichen Grundlagen, wie dieser Prozess Schutzschichten auf Metalloberflächen bildet. ↩

Entdecken Sie, wie diese Eigenschaft getestet wird, um die Lebensdauer Ihres Bauteils in rauen Umgebungen zu gewährleisten. ↩

Verstehen Sie die mikroskopische Bildung von anodischen Beschichtungen, um Materialfehler besser diagnostizieren zu können. ↩

Verstehen Sie, wie sich Reibung, Verschleiß und Schmierung auf die langfristige Leistungsfähigkeit eines Bauteils auswirken. ↩

Verstehen Sie, wie verschiedene Metalle die Korrosion beschleunigen können, wenn sie in Salzwasser elektrisch miteinander in Kontakt kommen. ↩

Entdecken Sie, wie sich dieses Abschirmungsphänomen auf die Gleichmäßigkeit der Beschichtung in vertieften Bereichen Ihres Designs auswirkt. ↩

Erfahren Sie mehr über die wissenschaftlichen Hintergründe von Maskenleckagen und wie Sie diese verhindern können. ↩