Wahrscheinlich haben Sie sich schon einmal über überhitzte Elektronik geärgert, obwohl Sie scheinbar angemessene Kühllösungen installiert hatten. Das Problem liegt oft in der Wahl des falschen Kühlkörpermaterials oder -designs, was zu thermischer Drosselung, verkürzter Lebensdauer der Komponenten und Systemausfällen führt.

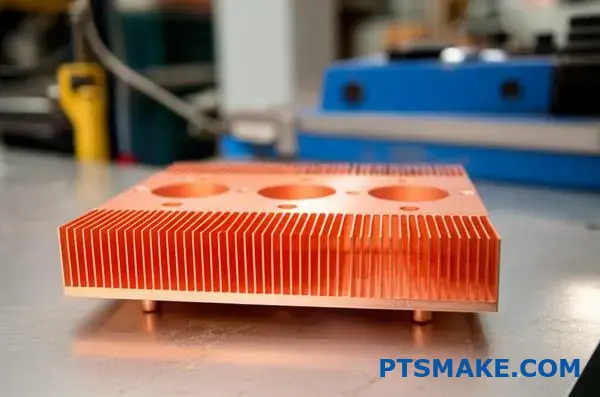

Kühlkörper aus Kupfer bieten im Vergleich zu Aluminium-Alternativen eine hervorragende Wärmeleitfähigkeit (~400 W/m-K) und ermöglichen eine schnelle Wärmeverteilung und ein effizientes Wärmemanagement für Hochleistungsanwendungen wie CPUs, Leistungselektronik und LED-Systeme.

Nachdem ich bei PTSMAKE mit Wärmemanagementlösungen gearbeitet habe, habe ich diesen umfassenden Leitfaden zusammengestellt, um Ihnen zu helfen, Kupferkühlkörper von den ersten Prinzipien bis zur praktischen Umsetzung zu verstehen. Dieser Leitfaden deckt alles ab, von materialwissenschaftlichen Grundlagen bis hin zu Fallstudien aus der Praxis, die Ihnen helfen werden, fundierte Entscheidungen für Ihre nächste thermische Herausforderung zu treffen.

Warum ist die Wärmeleitfähigkeit von Kupfer entscheidend für die Leistung von Kühlkörpern?

Kupfer verfügt über eine Wärmeleitfähigkeit von etwa 400 W/m-K. Dieser Wert ist deutlich höher als der vieler alternativer Materialien, die in der Fertigung verwendet werden. Er ist nicht nur eine Angabe auf einem Datenblatt, sondern definiert die thermische Leistungsfähigkeit.

Bei unseren Tests mit PTSMAKE haben wir festgestellt, dass diese Eigenschaft der wichtigste Faktor für eine effiziente Wärmeabfuhr ist. Sie bestimmt, wie effektiv ein Kupferkühlkörper kann die Wärmeenergie von Hochleistungskomponenten ableiten.

| Material | Wärmeleitfähigkeit (W/m-K) | Relative Leistung |

|---|---|---|

| Kupfer | ~400 | Hoch |

| Aluminium (6061) | ~167 | Mittel |

| Rostfreier Stahl | ~16 | Niedrig |

Bei modernen Prozessoren kommt es auf jedes Grad an. Die hohe Leitfähigkeit sorgt dafür, dass die Wärme nicht in der Nähe des empfindlichen Chips verweilt.

null

Überwindung der Barriere des sich ausbreitenden Widerstands

Der wahre Wert von Kupfer liegt in seiner Fähigkeit, den Ausbreitungswiderstand zu mindern. Eine Wärmequelle, wie z. B. eine CPU, ist oft viel kleiner als der Sockel des Kühlkörpers.

Wenn das Basismaterial schlecht leitet, konzentriert sich die Wärme direkt unter dem Chip. Dadurch entsteht eine "heiße Stelle", während die Ränder des Kühlkörpers kühl bleiben.

Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass Kupfer dieses Delta minimiert. Es zwingt die Wärme, sich schnell nach außen zu den Rändern der Basis zu bewegen.

Die Autobahn-Analogie

Um dies zu verstehen, stellen Sie sich ein Autobahnsystem während der Hauptverkehrszeit vor. Aluminium wirkt wie eine Straße mit Ampeln; die Autos (Wärme) bewegen sich, aber es gibt Reibung und Verzögerungen.

Kupfer wirkt wie eine breite, offene Autobahn. Die Wärmeenergie fließt ungehindert und erreicht das Ziel sofort. Diese hohe Temperaturleitfähigkeit1 ist entscheidend für transiente Lasten.

| Merkmal | Sockel aus Aluminium | Sockel aus Kupfer |

|---|---|---|

| Wärmeverteilung | Lokalisiert in der Nähe der Quelle | Einheitlich in der Basis |

| Flossenverwendung | Äußere Lamellen bleiben kühl | Alle Flossen nehmen gleichermaßen teil |

Maximierung der Rippeneffizienz

Da die Wärme schnell die äußersten Enden des Bodens erreicht, werden die äußeren Lamellen zu aktiven Teilnehmern der Kühlung.

Bei Aluminiumkonstruktionen leisten die äußeren Rippen oft nur sehr wenig Arbeit, weil die Wärme sie nie effektiv erreicht.

Durch die Verwendung von Kupfer stellen wir sicher, dass die gesamte Oberfläche des Kühlkörpers zur Konvektion beiträgt und das gesamte Kühlpotenzial maximiert wird.

Zusammenfassung

Die außergewöhnliche Leitfähigkeit des Kupfers ist der Schlüssel zur Überwindung des Ausbreitungswiderstands. Sie ermöglicht eine gleichmäßige Verteilung der Wärme über die Basis und sorgt dafür, dass jede Rippe auf einer Kupferkühlkörper effektiv genutzt wird. Dies schafft ein effizienteres Wärmemanagementsystem als bei Aluminium.

3. Wie wirkt sich der Reinheitsgrad von Kupfer (z. B. C11000) auf die thermische Leistung aus?

Bei unserer Arbeit bei PTSMAKE sehen wir oft, dass Ingenieure "Kupfer" angeben, ohne die Qualität zu definieren. Dieses Versäumnis kann Ihre thermischen Ergebnisse einschränken.

Der Reinheitsgrad wird anhand des International Annealed Copper Standard (IACS) gemessen. Höhere Prozentsätze bedeuten bessere Leitfähigkeit.

Für eine leistungsstarke Kupferkühlkörper, ist die Auswahl der richtigen Sorte entscheidend.

Hier ist ein kurzer Vergleich der gängigen Sorten, die wir bearbeiten:

| Klasse | Allgemeiner Name | Reinheit | IACS % |

|---|---|---|---|

| C10100 | Sauerstofffreie Elektronik (OFE) | 99.99% | 101% |

| C11000 | Elektrolytisches Tough Pitch (ETP) | 99.90% | 100% |

C10100 bietet aufgrund des geringeren Sauerstoffgehalts eine etwas bessere Leistung. C11000 ist jedoch der Industriestandard für die meisten allgemeinen Anwendungen.

Wenn wir eine Maschine Kupferkühlkörper, Die interne Struktur bestimmt die Leistung. Stellen Sie sich das Kupfergitter wie eine Autobahn vor.

Auf dieser Autobahn übertragen die Elektronen Wärme. In reinem Kupfer wie C10100 fließt der Verkehr reibungslos.

Sauerstoff oder andere Spurenelemente in C11000 wirken jedoch als Hemmnisse. Diese Verunreinigungen streuen die Elektronen.

Diese Unterbrechung behindert die Strömung und erhöht den Wärmewiderstand.

Dieses Phänomen wird häufig beschrieben mit Matthiessen'sche Regel2, die erklärt, wie Verunreinigungen zum Gesamtwiderstand beitragen.

Schon eine geringe Menge Sauerstoff stört die Gitterstruktur.

Bei unseren internen Vergleichen bei PTSMAKE haben wir deutliche Unterschiede in den Materialeigenschaften festgestellt.

| Eigentum | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Sauerstoffgehalt | ~0.0005% | ~0.04% |

| Wärmeleitfähigkeit | ~391 W/m-K | ~388 W/m-K |

| Gefahr der Wasserstoffversprödung | Niedrig | Hoch |

Auch wenn der Leitfähigkeitsunterschied gering erscheint, ist er bei Anwendungen mit hoher Flussdichte von Bedeutung.

Verunreinigungen verwirren den Weg der Wärmeübertragung. Dies führt zu höheren Sperrschichttemperaturen für Ihr Gerät.

Die Wahl zwischen C10100 und C11000 hängt von Ihren spezifischen thermischen Anforderungen ab. Während C11000 für Standardkühlkörper ausreicht, bietet C10100 die notwendige Effizienz für empfindliche Elektronik. Die Reinheit gewährleistet, dass die Gitterstruktur für eine optimale Wärmeableitung klar bleibt.

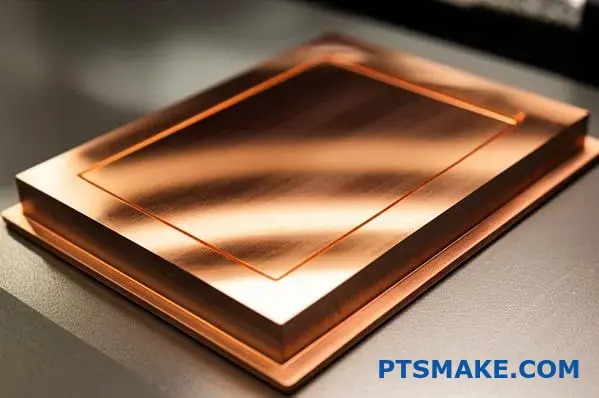

Welche Rolle spielen die Oberflächenbeschaffenheit und die Ebenheit?

Wenn wir eine Kühllösung montieren, ist die physische Schnittstelle zwischen der Wärmequelle und dem Untergrund oft ein großer thermischer Engpass. Selbst wenn eine bearbeitete Oberfläche mit bloßem Auge glatt erscheint, ist sie in Wirklichkeit voller mikroskopischer Unregelmäßigkeiten.

Durch diese Unvollkommenheiten entstehen winzige Lufteinschlüsse zwischen dem Bauteil und der Metallbasis. Leider ist Luft im Vergleich zu massivem Metall ein außergewöhnlich schlechter Wärmeleiter.

Vergleich der Wärmeleitfähigkeit

| Material | Leitfähigkeit (W/m-K) | Auswirkungen auf die Wärmeübertragung |

|---|---|---|

| Luft (Die Lücke) | ~0.026 | Blockiert den Wärmefluss |

| Wärmeleitpaste | ~1 - 8 | Überbrückt die Kluft |

| Kühlkörper aus Kupfer | ~385 | Leitet effizient |

Wir müssen diese Lücken schließen, um sicherzustellen, dass die Kupferkühlkörper richtig funktioniert. Wenn die Oberfläche zu rau ist, staut sich die Wärme an der Quelle, anstatt abgeleitet zu werden.

Optimierung des Kontakts für maximale Effizienz

Um das Problem der Luftspalte zu bekämpfen, setzen wir Präzisionsfertigungsverfahren wie Läppen und Polieren ein. Durch diese Verfahren werden sowohl die Oberflächengüte als auch die Gesamtebenheit erheblich verbessert.

Das Hauptziel ist die Maximierung der tatsächlichen Metall-Metall-Kontaktfläche. Bei unseren früheren Projekten bei PTSMAKE haben wir festgestellt, dass eine höhere Ebenheit direkt mit niedrigeren Betriebstemperaturen korreliert.

Indem wir eine flachere Oberfläche erreichen, minimieren wir die Abhängigkeit von Wärmeleitmaterialien (TIM). TIMs sind zwar zum Füllen mikroskopisch kleiner Hohlräume unerlässlich, haben aber einen höheren Wärmewiderstand als das Grundmetall.

Die Beziehung zwischen Ebenheit und TIM

Idealerweise sollte die TIM-Schicht so dünn wie möglich sein, um den Wärmewiderstand zu verringern.

| Bearbeitungsverfahren | Ebenheit der Oberfläche | Erforderliche TIM-Dicke |

|---|---|---|

| Standard-Fräsen | Gut | Dicke Schicht |

| Präzisionsschleifen | Besser | Mäßige Schicht |

| Läppen / Polieren | Am besten | Minimale Schicht |

Mikroskopische Oberflächendynamik

Wenn wir die Oberfläche verfeinern, reduzieren wir im Wesentlichen die Höhe der mikroskopischen Unebenheiten3 auf dem Metall.

Wenn diese Spitzen zu hoch bleiben, verhindern sie die Kupferkühlkörper nicht bündig mit dem Prozessor oder der Wärmequelle abschließen.

Durch strenge Tests mit unseren Kunden wissen wir, dass eine polierte Oberfläche eine schnelle Wärmeübertragung in die Kühlrippen ermöglicht. Diese mechanische Präzision ist ebenso wichtig wie die Auswahl des Materials selbst.

Zusammenfassend lässt sich sagen, dass Oberflächengüte und Ebenheit entscheidend für die Überwindung thermischer Engpässe sind. Mikroskopisch kleine Luftspalten wirken als Isolatoren, aber Präzisionsläppen reduziert diese Hohlräume. Dies ermöglicht eine dünnere TIM-Schicht und gewährleistet die Kupferkühlkörper entzieht der Quelle effizient Wärme.

Was sind die physikalischen Grenzen von Kupferkühlkörpern?

Obwohl wir Kupfer wegen seiner außergewöhnlichen Wärmeleitfähigkeit schätzen, ist es nicht die perfekte Lösung für jede Anwendung. Nach meiner Erfahrung bei PTSMAKE überraschen zwei große physikalische Hürden die Ingenieure oft in der Entwurfsphase: Gewicht und Materialkosten.

Kupfer ist wesentlich dichter als Aluminium. Dies führt zu einer zusätzlichen mechanischen Belastung der Leiterplatten (PCB) und erfordert robuste Befestigungslösungen. Außerdem ist der Rohstoffpreis durchweg höher, was sich auf das Endbudget auswirkt.

| Begrenzung | Beschreibung | Auswirkungen auf das Design |

|---|---|---|

| Hohe Dichte | Ca. 8,96 g/cm³, etwa 3x so schwer wie Aluminium. | Erfordert stärkere Befestigungsteile und strukturelle Unterstützung. |

| Materialkosten | Die Marktpreise sind im Vergleich zu Aluminiumlegierungen höher. | Erhöht die Gesamtkosten der Stückliste (BOM). |

Wir müssen nicht nur die Materialeigenschaften des Metalls selbst betrachten. Ein Kupferkühlkörper kann Wärme schnell von der Wärmequelle zu den Lamellen leiten. Die Übertragung dieser Wärme von den Lamellen an die Umgebungsluft ist jedoch eine andere Herausforderung.

Luft ist eigentlich ein relativ schlechter Wärmeleiter. Wenn der Luftstrom eingeschränkt ist oder stagniert, staut sich die Wärme einfach um die Lamellen. Wir bezeichnen diese Situation bei passiven Konstruktionen oft als "Leistungsplateau".

Egal wie viel Kupfer man hinzufügt, die Physik diktiert eine Grenze. In unseren Testlabors stellen wir fest, dass eine Vergrößerung der Oberfläche schließlich zu einem abnehmenden Ertrag führt. Dies wird weitgehend bestimmt durch die konvektiver Wärmeübergangskoeffizient4.

Wenn die Luft die Wärme nicht schnell genug abführen kann, wird der Kühlkörper wärmegesättigt. Aus diesem Grund empfehlen wir für Anwendungen mit hoher Leistungsdichte oft aktive Kühlung oder Flüssigkeitslösungen.

| Faktor | Auswirkung auf die Kühlung | Begrenzung Quelle |

|---|---|---|

| Viskosität der Luft | Erzeugt Grenzschichten, die die Lamellen isolieren. | Fluiddynamik |

| Durchflussmenge | Bestimmt die Geschwindigkeit der Wärmeabfuhr. | Gebläseleistung / Natürliche Konvektion |

| Umgebungstemperatur | Legt das Temperaturdelta der Basislinie fest. | Umwelt |

Bei früheren Projekten habe ich erlebt, dass Entwürfe scheiterten, weil der Schwerpunkt ausschließlich auf der Leitfähigkeit des Metalls lag. Wir können die Wechselwirkung mit dem umgebenden Luftstrom nicht ignorieren. Das Verständnis dieser Grenzen ist entscheidend für eine erfolgreiche Präzisionsfertigung.

Zusammenfassend lässt sich sagen, dass die hohe Dichte und die Kosten eines Kupferkühlkörpers zwar eine logistische Herausforderung darstellen, die ultimative Leistungsgrenze jedoch häufig durch die Luftstromeigenschaften definiert wird. Wir müssen die Wechselwirkung zwischen der Metalloberfläche und dem Kühlmedium optimieren, um die Effizienz zu gewährleisten.

Wann ist Aluminium prinzipiell die bessere Wahl?

Wenn wir uns der Wärmetechnik von den ersten Prinzipien her nähern, wird die Dichte zu einem entscheidenden Faktor. Während eine Kupferkühlkörper bietet zwar eine bessere Leitfähigkeit, aber seine Masse ist oft unerschwinglich. Nach unserer Erfahrung bei PTSMAKE bestimmen Gewichtsbeschränkungen häufig das Design, bevor die thermischen Grenzen überhaupt erreicht sind.

In der Luft- und Raumfahrt oder in der mobilen Robotik wirkt sich jedes Gramm auf die Lebensdauer der Batterie und die Dynamik aus. Aluminium bietet eine notwendige Kühllösung, ohne die schweren Nachteile von Kupfer.

Vergleichen wir die physischen Auswirkungen:

| Material | Dichte ($g/cm^3$) | Gewichtskonsequenz |

|---|---|---|

| Aluminium (6061) | ~2.70 | Ideal für Flug/Bewegung |

| Kupfer (C11000) | ~8.96 | Hoch (3,3-fache Strafe) |

Wenn Ihre Hardware fliegen, sich schnell bewegen oder vertikal hängen soll, ist Aluminium in der Regel der logische Gewinner.

Abnehmende Erträge in Szenarien mit geringer Belastung

Nicht jede elektronische Komponente erfordert eine maximale Wärmeableitung. Bei Chips, die nur mäßig Wärme erzeugen, kann der Wechsel zu einer Kupferkühlkörper führt oft zu abnehmenden Erträgen. Die Sperrschichttemperatur sinkt zwar leicht, aber die Kosten und das Gewicht steigen unverhältnismäßig stark an.

Bei PTSMAKE raten wir unseren Kunden, den gesamten Wärmepfad zu betrachten. Wenn der Engpass der Luftstrom oder das Schnittstellenmaterial ist, wird ein hochwertiges Metall das Problem nicht lösen.

Mechanische Belastung in Regalsystemen

Bei großen rackmontierten Systemen stellt die Schwerkraft eine mechanische Herausforderung dar. Ein schwerer Kupferblock übt ein erhebliches Drehmoment auf die Leiterplatte aus. Im Laufe der Zeit führt dies zu einer Verformung der Leiterplatte oder zu Lötstellenfehlern, insbesondere bei Transportvibrationen.

Aluminium minimiert dieses strukturelle Risiko. Es sorgt dafür, dass die Kühleinheit sicher ist, ohne dass verstärkte Montagehalterungen erforderlich sind.

Wärmekapazität und Einschwingverhalten

In der Thermodynamik gibt es eine Nuance in Bezug darauf, wie Materialien Energie speichern. Aluminium hat im Vergleich zu Kupfer eine höhere gewichtsspezifische Wärmekapazität. Dies hat direkten Einfluss auf die Temperaturleitfähigkeit5 des Systems.

Für Anwendungen, bei denen kurze Wärmestöße und keine kontinuierlichen Belastungen auftreten, ist Aluminium erstaunlich effektiv.

Operative Trade-off-Matrix

| Einschränkung | Aluminium Vorteil | Kupfer Begrenzung |

|---|---|---|

| Haushalt | Kostengünstige Skalierung | Teures Rohmaterial |

| Vibration | Geringe Trägheit | Hohe Belastung der Halterungen |

| Hitze-Spikes | Hohe Absorption pro kg | Geringere Lagerung pro kg |

| Bearbeitbarkeit | Schnelle Produktion | Langsamer, werkzeugverschleißend |

In Szenarien mit intermittierendem Betrieb fungiert Aluminium als hervorragender Wärmepuffer, der Energie pro Masseneinheit effizient absorbiert.

Die Wahl zwischen Aluminium und einem Kupferkühlkörper geht es nicht nur um Leitfähigkeitszahlen. Aluminium ist in gewichtskritischen Anwendungen in der Luft- und Raumfahrt unschlagbar und verhindert mechanische Schäden in Regalsystemen. Darüber hinaus bietet seine überlegene spezifische Wärme pro Kilogramm bei intermittierenden Lasten eine bessere Effizienz ohne die hohen Kosten von Kupfer.

Wie funktioniert ein Kupfersockel als Wärmespender?

In der Hochleistungselektronik stehen wir vor einer großen Herausforderung, der Wärmestromdichte. Ein leistungsstarker Chip erzeugt auf einer winzigen Fläche enorme Energie.

Dadurch entsteht eine gefährliche "heiße Stelle", an der die Temperaturen schnell ansteigen. Wenn wir diese Konzentration nicht in den Griff bekommen, fällt das Bauteil aus.

Bei PTSMAKE veranschaulichen wir diese thermische Herausforderung für unsere Kunden häufig anhand des folgenden Vergleichs.

Dynamik des Wärmestroms

| Komponente | Fläche | Wärmekonzentration | Risikostufe |

|---|---|---|---|

| Prozessor Die | Sehr klein | Extrem hoch | Kritisch |

| Sockel des Kühlkörpers | Groß | Niedrig (passiv) | Sicher |

Wir müssen die Energie von diesem kleinen Würfel schnell auf ein größeres Gebiet übertragen.

Seitliche Wärmeleitung

Warum empfehlen wir speziell eine Kupferkühlkörper Basis für diese Anwendungen? Es geht nicht nur um die reine Kühlleistung.

Es geht um die Geschwindigkeit der seitlichen Übertragung.

Wenn Wärme auf einen Kupfersockel trifft, kann die Energie dank der hohen Leitfähigkeit des Materials sofort zur Seite fließen.

Durch dieses Verfahren wird die intensive Hitze über die gesamte Grundfläche der Grundplatte verteilt.

Analyse der Streueffizienz

| Materialeigenschaft | Verhalten von Kupfer | Aluminium-Verhalten | Auswirkungen auf Hot Spot |

|---|---|---|---|

| Leitfähigkeit | Hoch (>390 W/m-K) | Mäßig (~205 W/m-K) | Schnelle Reduzierung |

| Seitliche Ausbreitung | Schnell und einheitlich | Langsamer und lokalisiert | Eliminiert Spikes |

| Thermische Masse | Hoch | Niedrig | Puffer gegen Überspannungen |

Überwindung von Widerständen

Nach unserer Erfahrung mit komplexen Baugruppen ist die Verwendung eines Kupfersockels der beste Weg, um die Widerstand gegen thermische Einschnürung6.

Ohne diese schnelle Ausbreitung bleiben die äußeren Lamellen einer Kühllösung kalt und nutzlos.

Der Kupfersockel wirkt wie eine Wärmeautobahn. Sie erweitert den Weg für die Wärme und leitet sie gleichmäßig an die Lamellen weiter.

Dadurch wird sichergestellt, dass jeder Quadratzentimeter Ihres Kühlsystems aktiv zur Energieableitung beiträgt.

Ein Kupfersockel wandelt eine konzentrierte Wärmelast effektiv in einen überschaubaren, verteilten Strom um. Durch die schnelle seitliche Verteilung der Wärme wird eine lokale Überhitzung verhindert und die Leistung der angeschlossenen Kühlrippen optimiert, was eine langfristige Zuverlässigkeit für Hochleistungsgeräte gewährleistet.

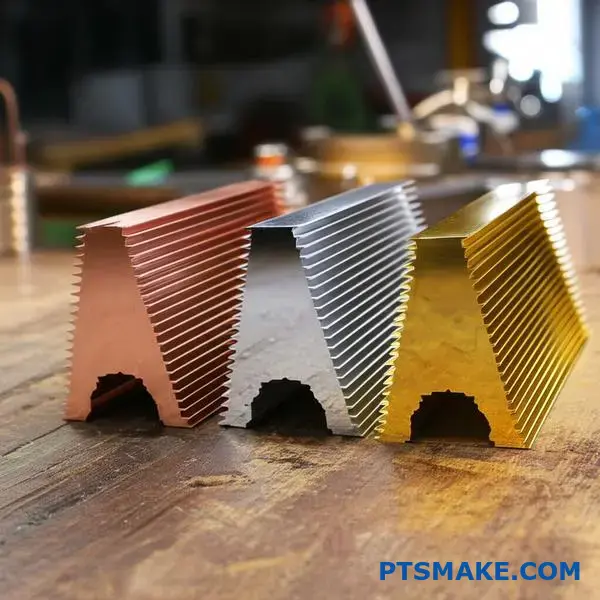

Werden Kupferlegierungen verwendet, und welche Vorteile ergeben sich daraus?

Reines Kupfer bietet die beste Wärmeleistung für einen kundenspezifischen Kupferkühlkörper. Allerdings ist es weich und gummiartig in der Bearbeitung. Manchmal kommt es mehr auf die mechanische Festigkeit als auf die maximale Wärmeübertragung an.

Unsere Erfahrung bei PTSMAKE zeigt, dass wir oft Legierungen vorschlagen, wenn es auf Haltbarkeit ankommt. Das Hinzufügen von Elementen verbessert die Härte, verringert aber die Leitfähigkeit. Es ist ein Balanceakt zwischen Struktur und thermischer Leistung.

| Material | Wärmeleitfähigkeit | Bearbeitbarkeit | Härte |

|---|---|---|---|

| Reines Kupfer (C11000) | Ausgezeichnet | Schlecht (gummiartig) | Niedrig |

| Tellur Kupfer | Gut | Ausgezeichnet | Mittel |

| Beryllium-Kupfer | Messe | Gut | Hoch |

Bei der Konstruktion eines komplexen Kupferkühlkörpers stoßen Sie möglicherweise auf bestimmte physikalische Einschränkungen. Reines Kupfer (C10100 oder C11000) ist Standard, aber es verformt sich leicht unter hoher Belastung.

Bei früheren Projekten haben wir Tellurkupfer (C14500) für Teile verwendet, die eine komplexe CNC-Bearbeitung erfordern. Es erzeugt kurze Späne anstelle von langen Fäden. Das beschleunigt die Produktion und sorgt für eine glattere Oberfläche.

Allerdings sinkt die Wärmeleitfähigkeit im Vergleich zu reinem Kupfer um etwa 10% bis 20%. Dies ist ein lohnender Kompromiss für komplizierte Geometrien, bei denen Präzision nicht verhandelbar ist.

Dann gibt es noch Berylliumkupfer (BeCu). Dieses Material ist unglaublich hart. Seine ausgeprägte Härte erhält es durch Ausscheidungshärtung7.

BeCu wird häufig in Federkontakten oder Steckverbindern verwendet, die auch Wärme ableiten müssen. Es hält wiederholten physischen Belastungen stand, ohne seine Form zu verlieren.

| Legierung Typ | Hauptnutzen | Typische Anwendung | Thermischer Kompromiss |

|---|---|---|---|

| Tellur Kupfer | Hohe Bearbeitbarkeit | Komplexe Düsen, verschlungene Rippen | Mäßiger Verlust |

| Beryllium-Kupfer | Hohe Festigkeit und Elastizität | Federklammern, Strukturspülen | Erheblicher Verlust |

Tests mit unseren Kunden haben ergeben, dass reines Kupfer nach wie vor die absolute Nummer eins ist, wenn es um thermische Effizienz geht. Legierungen lösen jedoch strukturelle Probleme, die reines Kupfer allein nicht bewältigen kann.

Die Wahl des richtigen Materials hängt von Ihren spezifischen Prioritäten ab. Reines Kupfer maximiert die Wärmeübertragung, hat aber keine ausreichende mechanische Festigkeit. Legierungen wie Tellur- und Berylliumkupfer verbessern die Bearbeitbarkeit und Haltbarkeit erheblich. Allerdings verlieren sie etwas an Wärmeleitfähigkeit. Wir unterstützen unsere Kunden dabei, das perfekte Gleichgewicht für ihre Anwendung zu finden.

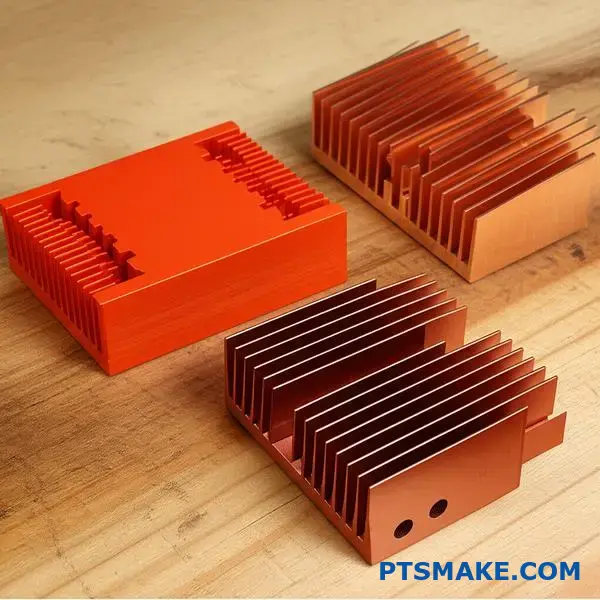

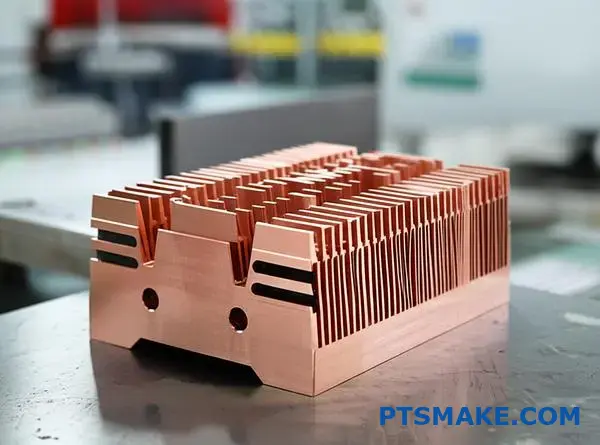

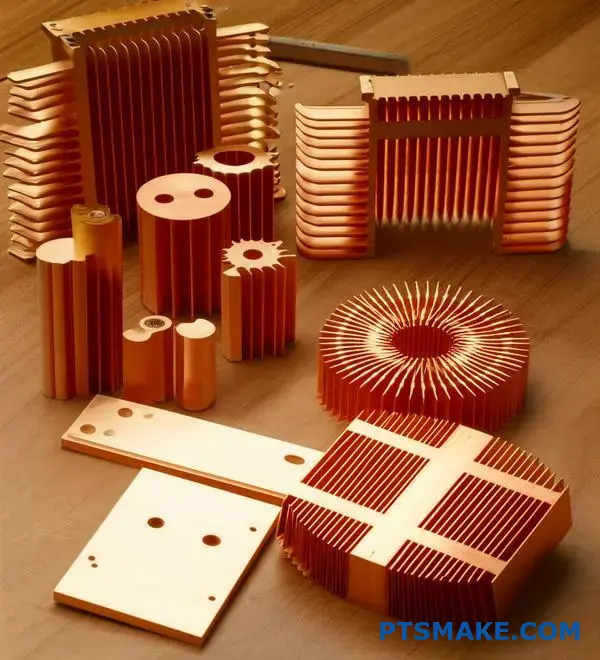

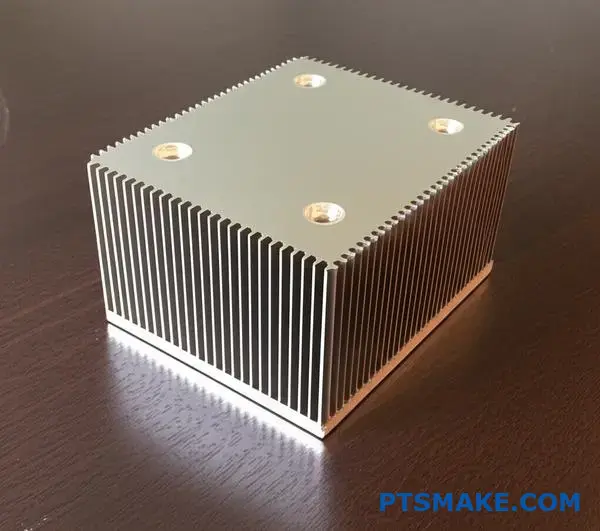

Was sind die üblichen Herstellungsverfahren für Kupferkühlkörper?

Die Wahl des richtigen Herstellungsverfahrens ist entscheidend für das Gleichgewicht zwischen thermischer Leistung und Produktionskosten. Bei PTSMAKE kategorisieren wir diese Verfahren auf der Grundlage der erforderlichen Geometrie und des Volumens.

Wir führen unsere Kunden durch diese Optionen, um sicherzustellen, dass der endgültige Kupferkühlkörper ihren spezifischen Designzielen entspricht. Hier ist eine Aufschlüsselung der primären Techniken, die wir verwenden.

| Prozess | Schlüsselmerkmal | Beste Anwendung |

|---|---|---|

| Skiving | Kontinuierliches Material | Lamellenstapel mit hoher Dichte |

| Schmieden | Hochdruck-Formgebung | Stiftflossen & Massenproduktion |

| CNC-Bearbeitung | Subtraktive Fertigung | Prototypen und komplexe Grundlagen |

| Bindung | Verbundene Montage | Hohe Flossen & gemischte Materialien |

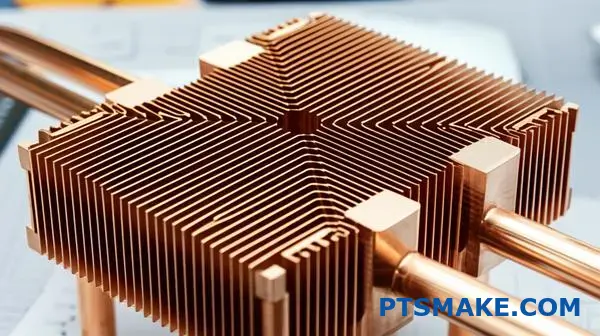

Schälen Prozess

Beim Schälen werden dünne Schichten aus einem massiven Kupferblock herausgeschnitten, um Rippen zu bilden. Da die Rippen an der Basis befestigt bleiben, gibt es keine Verbindungsschicht, die die Wärmeübertragung behindert.

Unsere Tests haben gezeigt, dass geschälte Kupferkühlkörper bei Anwendungen mit hohem Wärmefluss aufgrund dieser durchgehenden Materialstruktur durchweg besser abschneiden als geklebte Alternativen.

Kaltschmieden

Bei diesem Verfahren wird Kupfer unter hohem Druck in eine Matrize gepresst. Dabei entstehen Teile mit hervorragender struktureller Integrität. Die Kornstruktur des Kupfers bleibt ausgerichtet, was die Wärmeleitfähigkeit verbessert.

Wir empfehlen oft das Schmieden für Pin-Fin-Designs, bei denen der Luftstrom aus mehreren Richtungen kommt. Es wird sehr kosteneffektiv, sobald die Werkzeuge hergestellt sind.

CNC-Bearbeitung

Die CNC-Bearbeitung bietet höchste Präzision. Bei PTSMAKE setzen wir sie vor allem für die Herstellung von Prototypen und Kleinserien ein, wenn kundenspezifische Merkmale benötigt werden.

Dabei entsteht zwar mehr Abfall, aber es sind Geometrien möglich, die sich mit Formen nicht so leicht herstellen lassen. Es ist die beste Methode, um ein Design vor der Massenproduktion zu validieren.

Kleben und Löten

Bei Entwürfen, die sehr hohe Rippen erfordern, kleben wir separate Rippen auf eine gerillte Basis. Die Herausforderung dabei ist die Minimierung der Wärmewiderstand der Schnittstelle8 am Gelenk.

Beim Hartlöten wird ein Metallfüller verwendet, um eine starke, leitende Verbindung herzustellen. Diese Methode ermöglicht es uns, verschiedene Fertigungstechniken für eine optimale Kühlleistung zu kombinieren.

| Merkmal | Skiving | Schmieden | CNC-Bearbeitung |

|---|---|---|---|

| Materialeffizienz | Hoch | Hoch | Niedrig |

| Kosten der Einrichtung | Mäßig | Hoch | Niedrig |

| Flexibilität bei der Gestaltung | Begrenzt | Mäßig | Sehr hoch |

Jedes Herstellungsverfahren erzeugt einen Kupferkühlkörper mit einzigartigen thermischen Eigenschaften. Ganz gleich, ob Sie die hohe Rippendichte des Schälens, die strukturelle Festigkeit des Schmiedens oder die Präzision der CNC-Bearbeitung benötigen, das Verständnis dieser Mechanismen gewährleistet, dass Sie die effizienteste Lösung für Ihre Hardware wählen.

Wie wirkt sich der Herstellungsprozess auf Leistung, Kosten und Designfreiheit aus?

Die Wahl des richtigen Produktionsverfahrens entscheidet über den Erfolg Ihres Produkts. Es geht nicht nur darum, Metall zu formen; das Verfahren bestimmt direkt die thermische Effizienz und Ihr Budget.

Bei PTSMAKE erleben wir oft, wie eine einfache Entscheidung alles verändert. A Kupferkühlkörper verhält sich anders als ein aus dem Vollen gefräster Block.

Kompromisse zwischen Leistung und Kosten

| Prozess | Rippendichte | Werkzeugkosten |

|---|---|---|

| CNC-Bearbeitung | Mittel | Niedrig |

| Skiving | Hoch | Mittel |

| Schmieden | Mittel | Hoch |

Wir müssen diese Faktoren sorgfältig abwägen. Hohe Leistung erfordert in der Regel spezielle Fertigungstechniken. Schauen wir uns die detaillierte Aufschlüsselung unten an.

Analysieren der Fertigungsmatrix

Wir müssen über die Oberfläche hinausschauen. Die verwendete Methode bestimmt die strukturelle Integrität des Kupferkühlkörpers.

So bieten beispielsweise geklebte Lamellen Gestaltungsfreiheit. Sie führen jedoch eine Barriere ein. Diese Barriere beeinträchtigt die Wärmeübertragungseffizienz erheblich.

Vergleich der Prozessfähigkeiten

| Prozess | Bildseitenverhältnis | Basis-Fin-Widerstand | NRE Kosten | Kosten pro Einheit (Vol) |

|---|---|---|---|---|

| Skiving | Hoch (>50:1) | Null (Monolithisch) | Mäßig | Mäßig |

| Kaltschmieden | Niedrig (<10:1) | Null (Monolithisch) | Hoch | Niedrig |

| CNC-Bearbeitung | Mittel | Null (Monolithisch) | Niedrig | Hoch |

| Gebundene Flosse | Hoch | Hoch (geklebt/gelötet) | Niedrig | Mäßig |

Die verborgene Wirkung der Gelenke

Durch Verfahren wie Schälen oder Bearbeiten werden Teile aus einem einzigen Block hergestellt. Dies eliminiert effektiv Thermischer Kontaktwiderstand9.

Bei unseren früheren Projekten haben wir festgestellt, dass die Beseitigung von Fugen die Wärmeleitfähigkeit um ein Vielfaches verbessert.

Das Schmieden eignet sich hervorragend für hohe Stückzahlen. Aber es begrenzt die Rippenhöhe. Für niedrigere Stückkosten opfern Sie Oberfläche.

Die maschinelle Bearbeitung bietet die beste Präzision. Allerdings benötigt sie mehr Zeit pro Einheit. Sie ist ideal für Prototypen, aber kostspielig für die Massenproduktion.

Bei PTSMAKE helfen wir unseren Kunden, diese Zwänge auszugleichen. Wir stellen sicher, dass die Entwurfsabsicht mit der Fertigungsrealität übereinstimmt.

Die Fertigungsverfahren bestimmen die Grenzen Ihres Kupferkühlkörpers. Während das Schälen und die spanabhebende Bearbeitung eine überlegene thermische Leistung durch kontinuierliches Material bieten, zeichnet sich das Schmieden durch eine Kostenreduzierung bei hohen Stückzahlen aus. Sie müssen Ihre thermischen Ziele mit den spezifischen Fähigkeiten der einzelnen Produktionsverfahren in Einklang bringen.

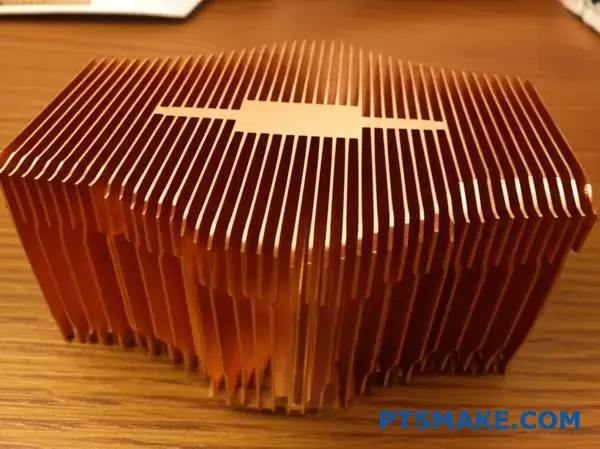

Welches sind die wichtigsten Strukturarten von Kupferkühlkörpern?

Bei der Auswahl eines Kupferkühlkörpers ist die spezifische Geometrie der Lamellen entscheidend für die Leistung. Die Struktur bestimmt, wie sich die Luft durch das Gerät bewegt und wie effektiv die Wärme abgeleitet wird.

Bei PTSMAKE unterteilen wir diese Strukturen anhand ihres physischen Aufbaus in drei Hauptgruppen.

| Strukturelle Art | Primäres Herstellungsverfahren | Ideales Luftstrom-Szenario |

|---|---|---|

| Flosse | Schälen oder Strangpressen | Linearer, erzwungener Luftstrom |

| Nadelflosse | Kaltschmieden oder spanende Bearbeitung | Multi-direktionaler Luftstrom |

| Schlagflosse | Kaltschmieden | Begrenzte vertikale Höhe |

Jeder Typ bietet je nach verfügbarem Platz und Lüfterkonfiguration unterschiedliche Vorteile. Sehen wir uns an, wie diese Geometrien in praktischen Anwendungen funktionieren.

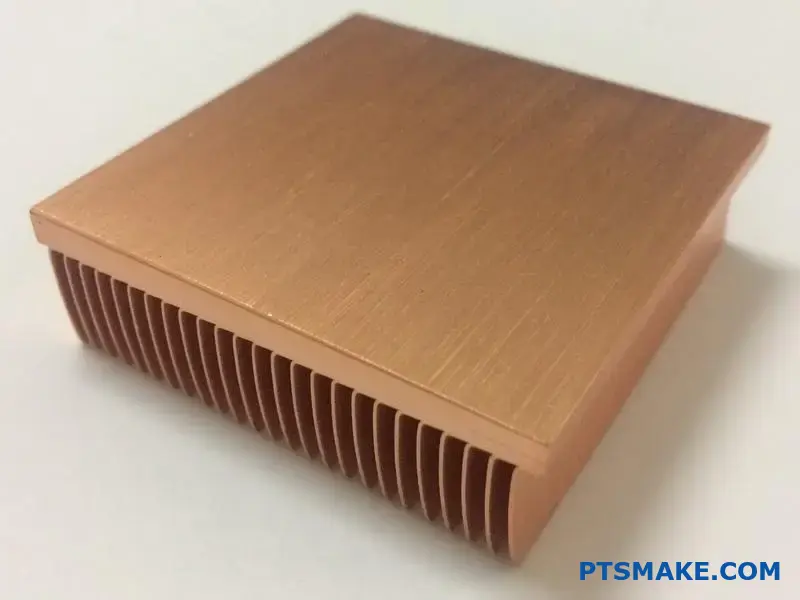

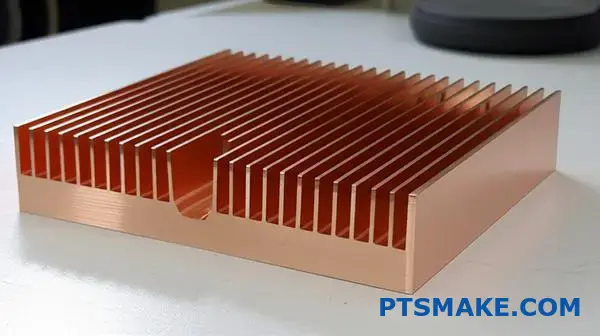

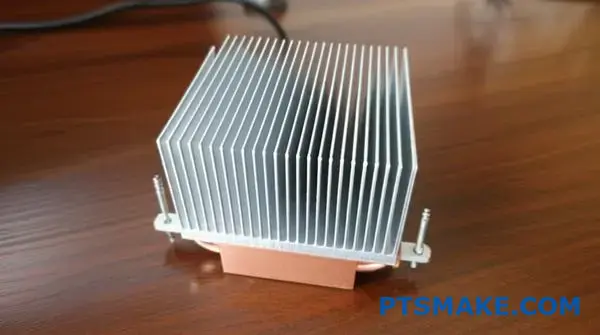

Kühlkörper aus Kupfer mit Lamellen

Dies sind die traditionellsten Strukturen, die wir antreffen. Sie bestehen aus geraden, durchgehenden Mauern, die entlang der Grundfläche verlaufen.

Für die Herstellung verwenden wir in der Regel die Schältechnik. Dieses Verfahren ermöglicht dünnere Lamellen und eine höhere Dichte als das Strangpressen.

Die Luftstromcharakteristik ist streng linear. Um effektiv zu arbeiten, muss die Luft direkt durch die Kanäle strömen. Diese Struktur bietet einen geringen hydraulischen Widerstand, erfordert aber einen gerichteten Luftstrom.

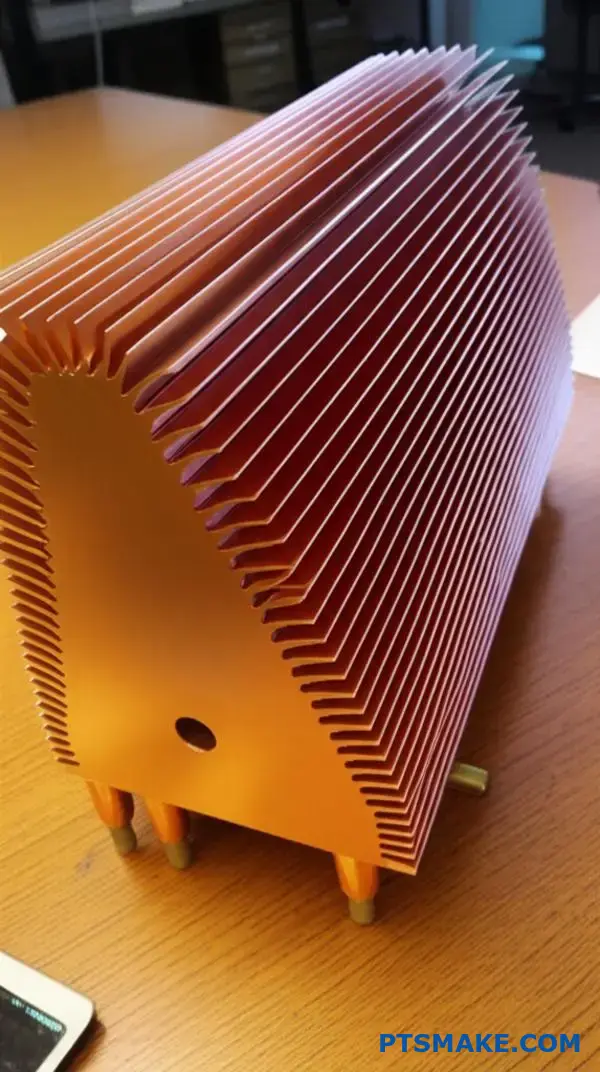

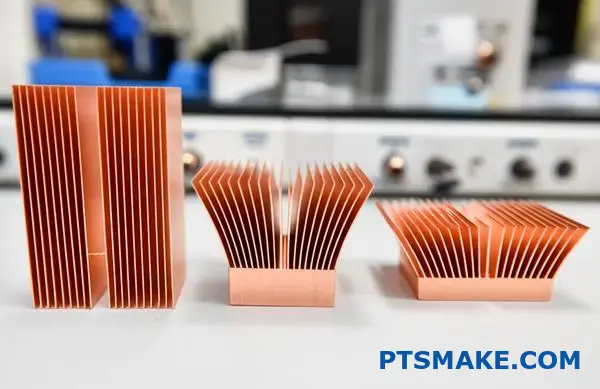

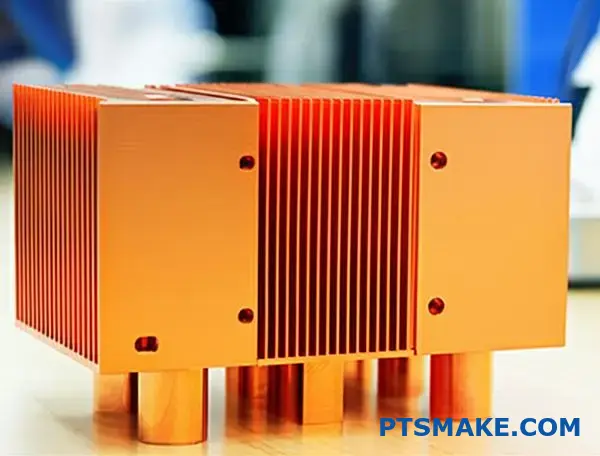

Pin Fin Kühlkörper aus Kupfer

Anstelle von durchgehenden Wänden werden bei dieser Konstruktion eine Reihe von einzelnen Stiften verwendet. Diese Stifte können zylindrisch, quadratisch oder elliptisch sein.

Nach unserer Erfahrung mit Kaltschmiedeprojekten eignen sich Stiftlamellen hervorragend für Umgebungen mit unvorhersehbarem Luftstrom. Die Luft kann aus jeder Richtung in die Anordnung eindringen.

Diese geometrische Anordnung fördert erhebliche Turbulenzen10 um die Stifte herum. Dies erhöht zwar den Druckverlust, verbessert aber oft die Wärmeübertragungsraten in Umgebungen mit niedriger Geschwindigkeit.

| Charakteristisch | Flosse | Nadelflosse |

|---|---|---|

| Luftstrompfad | Gerader Kanal | Cross-flow fähig |

| Druckabfall | Niedrig | Mäßig bis hoch |

| Herstellung | Skiving ist weit verbreitet | Schmieden ist üblich |

Bördelflossen-Designs

Diese sind eine Variante der Stiftflosse. Die Stifte spreizen sich nach außen, wenn sie aus der Basis herausragen.

Diese Struktur vergrößert die Oberfläche an der Oberseite des Kühlkörpers. Wir empfehlen diese Bauweise, wenn der vertikale Freiraum knapp ist, aber reichlich horizontaler Platz zur Verfügung steht, der genutzt werden kann.

Die Auswahl des richtigen Strukturtyps ist für das Wärmemanagement entscheidend. Plattenrippen eignen sich am besten für einen linearen Luftstrom, während Stiftrippen Vielseitigkeit mit omnidirektionalem Lufteintritt bieten. Bördelrippen lösen Platzprobleme, indem sie die Oberfläche maximieren. Die Anpassung der Geometrie des Kupferkühlkörpers an Ihre Luftstromstrategie gewährleistet eine optimale Kühlung.

Wie beeinflusst die Lamellengeometrie die Kühleffizienz?

Die Lamellengeometrie ist das Herzstück des Wärmemanagements. Wenn wir eine Hochleistungs Kupferkühlkörper, Wir formen nicht nur Metall. Wir kümmern uns auch um den Luftstrom und die Wärmeableitung, um die Zuverlässigkeit zu gewährleisten.

Bei PTSMAKE konzentrieren wir uns in der Entwurfsphase auf vier entscheidende Aspekte.

Geometrische Schlüsselparameter

| Parameter | Funktion | Auswirkungen auf die Kühlung |

|---|---|---|

| Höhe | Vergrößert die Gesamtoberfläche | Kann Luft in engen Räumen blockieren |

| Dicke | Leitet die Wärme nach oben | Erhöht das Gewicht und die Materialkosten |

| Stellplatz | Breite des Luftstromkanals | Gleicht Druckverluste aus |

| Profil | Optimierung der Form | Beeinflusst die Entstehung von Turbulenzen |

Die richtige Wahl dieser Parameter stellt sicher, dass Ihr Gerät die thermische Belastung übersteht. Es ist ein heikler Balanceakt zwischen physischer Größe und aerodynamischer Leistung.

Eine größere Oberfläche bedeutet im Allgemeinen ein besseres Kühlpotenzial. Doch wenn man die Lamellen einfach nur dichter packt, nimmt der Ertrag oft ab.

Die Flächenfalle

Wenn die Lamellen zu dicht beieinander liegen, steigt der Gegendruck erheblich. Der Systemlüfter hat Mühe, die Luft durch die dichte Anordnung zu drücken.

Bei unseren Tests mit PTSMAKE haben wir festgestellt, dass der optimale Abstand entscheidend ist. Der Abstand muss groß genug sein, damit sich die Luft frei bewegen kann, ohne das System zu drosseln.

Management des Luftstromwiderstands

Wenn sich Luft über eine flache Oberfläche bewegt, neigt sie dazu, zu kleben. Dadurch entsteht eine stagnierende Luftschicht, die die Wärme isoliert, anstatt sie abzuführen.

Dieses Phänomen ist eng verbunden mit dem hydraulischer Durchmesser11. Sie definiert, wie effektiv die Kanalgeometrie für den Flüssigkeitsstrom ist.

Unterbrechung des Flusses

Wir entwerfen Lamellenprofile speziell zum Aufbrechen dieser Isolierschicht. Die Verwendung von gezackten oder gestifteten Rippen erzeugt die notwendigen Turbulenzen.

| Design-Ziel | Mechanismus | Ergebnis |

|---|---|---|

| Unterbrechung | Laminare Strömung unterbrechen | Höherer Wärmeübergangskoeffizient |

| Optimierung | Ausgeglichener Flossenschlag | Geringere Lüftergeräusche und -geschwindigkeit |

Durch die Turbulenz wird kühle Luft mit der heißen Oberflächenschicht vermischt. Dadurch wird der thermische Wirkungsgrad im Vergleich zu einer glatten, laminaren Strömung, wie sie in einfachen Konstruktionen zu finden ist, erheblich verbessert.

Komplexe Geometrien in der CNC-Bearbeitung ermöglichen es uns, diesen Effekt zu maximieren. Wir gewährleisten die Kupferkühlkörper auch bei starker thermischer Belastung effizient arbeitet.

Die Abstimmung von Lamellenhöhe, -dicke und -abstand ist für eine optimale thermische Leistung unerlässlich. Wir müssen die maximale Oberfläche gegen einen angemessenen Luftstrom eintauschen, um eine Drosselung des Systems zu verhindern. Das Verständnis der Strömungsdynamik ermöglicht uns die Herstellung effizienter Kupferkühlkörper Lösungen, die die Zuverlässigkeit erhalten.

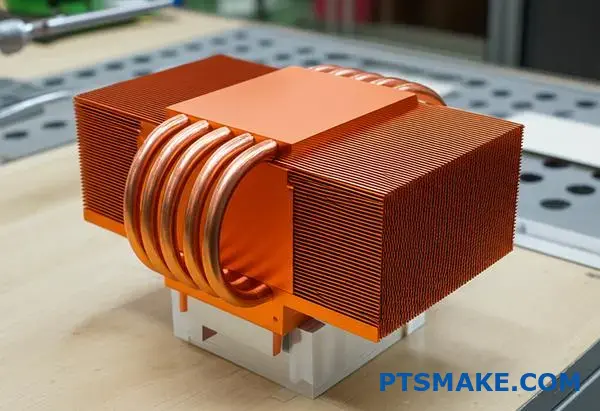

Was sind hybride Kühlkörper und ihr struktureller Zweck?

Bei der Bewältigung von Herausforderungen im Bereich der Hochleistungskühlung stehen wir oft vor einem Materialdilemma. Reines Kupfer ist schwer, während sich reines Aluminium nicht schnell genug ausbreiten kann.

Die Lösung liegt in Hybridkonstruktionen.

Diese Kühlkörper bestehen in der Regel aus einer Kupfergrundplatte, die mit Aluminiumlamellen verbunden ist. Diese Struktur nutzt die Stärken beider Metalle, um das Wärmemanagement zu optimieren.

Wir haben die Rollen folgendermaßen verteilt:

| Komponente | Material | Primäre Funktion |

|---|---|---|

| Grundplatte | Kupfer | Schnelle Wärmeaufnahme und -ausbreitung |

| Kühlrippen | Aluminium | Wärmeableitung und Gewichtsreduzierung |

Indem wir Kupfer nur dort anbringen, wo der Wärmestrom am höchsten ist, maximieren wir den Wirkungsgrad, ohne unnötig viel Platz zu schaffen.

Der Wärmestrom ist direkt über dem Prozessor oder der Stromquelle am stärksten.

Bei unseren Projekten bei PTSMAKE haben wir festgestellt, dass ein massiver Aluminiumblock oft eine "heiße Stelle" erzeugt, weil er die Energie nicht schnell genug bewegen kann.

Hier zeichnet sich der Kupfersockel aus.

Sie zieht die Wärme schnell von der Quelle weg und verteilt sie seitlich über einen größeren Bereich.

Sobald die Wärme verteilt ist, wird schweres Kupfer überflüssig.

Wir wechseln zu Aluminiumlamellen für die Dissipationsstufe.

Aluminium ist leichter und billiger und ermöglicht es uns, die Lamellendichte zu erhöhen, ohne die Kupferkühlkörper zu schwer zu montieren.

Strukturelle Integrität und Bindung

Die Verbindung dieser beiden unterschiedlichen Metalle ist die eigentliche Herausforderung bei der Herstellung.

Wenn die Verbindung schwach ist, sinkt die thermische Leistung sofort.

Wir analysieren oft die Temperaturleitfähigkeit12 des Grundmaterials, um sicherzustellen, dass es der Intensität der Anwendung entspricht.

Hier finden Sie einen Vergleich der von uns verwendeten Montagemethoden:

| Methode | Stärke der Bindung | Thermische Übertragung | Kostenfaktor |

|---|---|---|---|

| Löten | Hoch | Gut | Mäßig |

| Epoxid-Klebung | Niedrig | Schlecht | Niedrig |

| Gesenkschmieden | Sehr hoch | Ausgezeichnet | Mäßig |

Das Gesenkschmieden wird oft für raue Umgebungen bevorzugt.

Die Aluminiumlamellen werden mit mechanischer Kraft in die Nuten des Kupfersockels gedrückt.

Dadurch wird das Risiko eines Versagens der Lötstellen bei Temperaturschwankungen vermieden und eine langfristige Zuverlässigkeit gewährleistet.

Hybridkühlkörper kombinieren eine Kupferbasis für eine schnelle Ausbreitung mit Aluminiumlamellen für eine effiziente Wärmeabgabe. Diese Struktur optimiert den Wärmepfad und reduziert gleichzeitig das Gewicht und die Materialkosten im Vergleich zu Lösungen aus massivem Kupfer, vorausgesetzt, die Verbindungsmethode gewährleistet einen geringen Wärmewiderstand.

Wie werden Wärmerohre strukturell integriert und warum?

In der Wärmemanagementbranche werden Wärmerohre oft als "Wärmesupraleiter" bezeichnet. Sie transportieren Wärmeenergie viel schneller als massives Metall allein.

Bei PTSMAKE integrieren wir sie sorgfältig, um ihre Effizienz zu maximieren.

Normalerweise fräsen wir präzise Rillen in eine Kupferkühlkörper Boden. Die Rohre sitzen bündig in diesen Kanälen.

| Komponente | Funktion |

|---|---|

| Wärmerohr | Schneller Transport in der Dampfphase |

| Sockel aus Kupfer | Schnittstelle mit der Wärmequelle |

| Rille | Vergrößert die Kontaktfläche |

Dieser Aufbau stellt sicher, dass die Wärme die Quelle sofort verlässt. Sie löst die Verzögerung, die bei reinen Konduktionsmethoden häufig auftritt.

Der Einbettungsprozess

Die strukturelle Integration beginnt mit der präzisen CNC-Bearbeitung. Wir schneiden Kanäle in den Kupferblock, die dem Radius des Rohrs perfekt entsprechen.

Wenn die Passform locker ist, werden Luftspalten die Leistung beeinträchtigen.

Wir tragen eine dünne Schicht aus hochleitfähigem Lot auf. Dann pressen wir die Rohre unter kontrollierter Hitze an ihren Platz.

Überwindung von Entfernungsbegrenzungen

Massives Kupfer ist hervorragend, aber es hat Schwierigkeiten, die Wärme mehr als ein paar Zentimeter effizient zu transportieren.

Wärmerohre verwenden Kapillarwirkung13 intern, um Flüssigkeit zu zirkulieren. So können wir die Wärme zu einem weiter vom Prozessor entfernten Lamellenstapel leiten.

| Integrationsmethode | Bester Anwendungsfall | Nutzen Sie |

|---|---|---|

| Direkte Berührung | Budget-Kühlgeräte | Geringe Kosten, ordentliche Leistung |

| Gelötete Basis | Leistungsstarke | Maximale Wärmeübertragung |

| Epoxid-Klebung | Niedrigtemperatur-Anwendungen | Einfache Montage, geringere Belastung |

Warum die Struktur wichtig ist

Bei unseren Tests mit PTSMAKE übertrifft eine Lötverbindung eine trockene Presspassung bei weitem.

Das Lot überbrückt mikroskopisch kleine Unebenheiten zwischen dem Rohr und dem Sockel. So entsteht ein durchgängiger Wärmepfad.

Ohne diese enge Integration geht der "Supraleiter"-Effekt an der Grenzfläche verloren.

Zusammenfassend lässt sich sagen, dass Heatpipes als Superhighways für thermische Energie fungieren. Durch das Einlöten in präzise Rillen innerhalb eines Kupferkühlkörper, überwinden wir die Entfernungsbeschränkungen der Festkörperleitung. Dadurch wird sichergestellt, dass die Wärme sofort die Kühlrippen erreicht und effektiv abgeleitet wird.

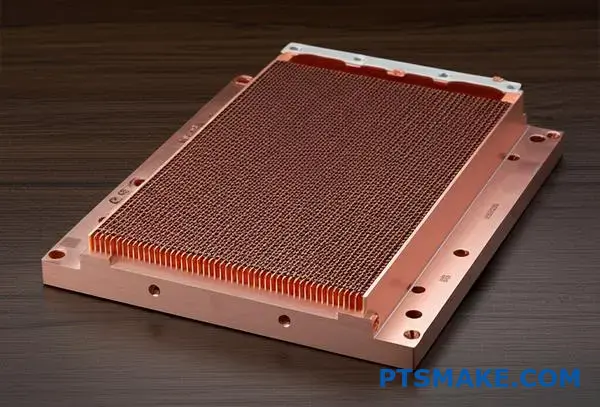

Wie ist eine Kupferdampfkammer aufgebaut?

Stellen Sie sich eine Dampfkammer als eine flache, zweidimensionale Version eines normalen Wärmerohrs vor.

Wir von PTSMAKE bezeichnen ihn unseren Kunden gegenüber oft als den ultimativen Wärmeverteiler für enge Räume.

Die Kernstruktur besteht aus drei Hauptkomponenten innerhalb einer vakuumversiegelten Kupferhülle.

Diese Komponenten arbeiten zusammen, um einen hohen Wärmestrom effizient zu bewältigen.

| Komponente | Funktion | Material |

|---|---|---|

| Umschlag | Hält das Vakuum aufrecht und überträgt die Wärme | Sauerstofffreies Kupfer |

| Docht | Transportiert Flüssigkeit durch Kapillarwirkung | Gesintertes Kupferpulver |

| Arbeitsflüssigkeit | Absorption und Abgabe latenter Wärme | De-ionisiertes Wasser |

Auf diese Weise entsteht ein vollständig geschlossenes System.

Dadurch kann sich die Wärme fast sofort gleichmäßig über die X- und Y-Achse verteilen.

Das Kupfergehäuse sorgt für Langlebigkeit, während die internen Mechanismen die thermische Belastung bewältigen.

Der Mechanismus der Phasenänderung

Wenn eine Wärmequelle den Boden berührt, verdampft die Flüssigkeit an der heißen Stelle sofort.

Dieser Dampf füllt die Kammer und nutzt das gesamte Volumen zur Wärmeverteilung.

Sie ist der massiven Kupferleitung weit überlegen.

Bei unseren Tests mit PTSMAKE konnten wir einen nahezu sofortigen Temperaturausgleich feststellen.

Bei diesem Verfahren wird eine punktförmige Wärmequelle in ein gleichmäßiges Feld umgewandelt.

Strukturelle Integrität und Leistung

Die interne Dochtstruktur ist entscheidend für die Leistung.

Es besteht in der Regel aus gesintertem Kupferpulver, um die Oberfläche zu maximieren.

Diese Struktur stützt die dünnen Wände gegen den atmosphärischen Druck.

Außerdem treibt sie die Flüssigkeit zurück zur Wärmequelle.

Dieser kontinuierliche Zyklus ermöglicht eine schnelle Abkühlung von Hochleistungskomponenten.

| Merkmal | Massiv-Kupfer | Dampfkammer |

|---|---|---|

| Wärmetransport | Nur Konduktion | Phasenwechsel + Leitung |

| Richtung der Ausbreitung | Linear (Heiß bis Kalt) | Multidirektional (2D) |

| Wärmewiderstand | Hoch | Äußerst gering |

Erreichen des thermischen Gleichgewichts

Das Ziel dieser Struktur ist die Schaffung Isothermalisierung14 über die Grundfläche.

Dadurch wird sichergestellt, dass die angebrachten Lamellen eine gleichmäßige Wärmebelastung erhalten.

Es beseitigt Hotspots, die bei Elektronik mit hoher Dichte typisch sind.

Wir verwenden Kupfer wegen seiner mechanischen Festigkeit und Wasserverträglichkeit.

Diese Zuverlässigkeit ist der Grund, warum wir sie für kritische Hardware wie einen speziellen Kupferkühlkörper empfehlen.

Zusammenfassend lässt sich sagen, dass eine Kupferdampfkammer aus einer vakuumversiegelten Hülle, einem gesinterten Docht und einer Arbeitsflüssigkeit besteht. Diese Struktur ermöglicht eine schnelle Phasenwechsel-Wärmeübertragung und bietet im Vergleich zu massivem Metall eine bessere seitliche Ausbreitung. Sie ist die ideale Lösung für die Bewältigung hoher Wärmeströme in kompakten Geräten.

Wie werden Kupferkühlkörper nach ihrem Verwendungszweck klassifiziert?

Wenn ich einen Kupferkühlkörper kategorisiere, ist die Betrachtung der Endanwendung die praktischste Methode.

Unterschiedliche Branchen verlangen spezifische thermische Eigenschaften und Fertigungstoleranzen.

Wir teilen sie im Allgemeinen in vier Hauptkategorien ein, je nachdem, was sie cool machen.

Hier eine Aufschlüsselung dieser Hauptgruppen:

| Anmeldung | Typische Komponente | Hauptziel |

|---|---|---|

| Datenverarbeitung | CPU/GPU | Reduzierung der Hotspots |

| Beleuchtung | High-Power-LED | Wartung der Lumen |

| Strom | IGBT / MOSFET | Stetige Verlustleistung |

| Telekommunikation | Basis-Stationen | Verlässlichkeit |

Bei PTSMAKE sehen wir, wie diese unterschiedlichen Anforderungen den Fertigungsprozess diktieren, vom Schälen bis zur CNC-Präzisionsbearbeitung.

Bei Computeranwendungen wie CPUs und GPUs besteht die thermische Herausforderung in der extremen Leistungsdichte auf sehr kleinem Raum.

Wir verwenden hier häufig Kupfersockel in Kombination mit Wärmerohren oder Dampfkammern.

Das Hauptziel besteht darin, die Wärme schnell vom Siliziumchip abzuführen.

Bei Hochleistungs-LEDs stellt sich die Frage der Langlebigkeit etwas anders.

Sie erfordern niedrige Übergangstemperaturen, um Farbverschiebungen oder vorzeitigen Ausfall zu vermeiden.

Wir fertigen hierfür häufig Kupferkühlkörper mit Stiftrippen, um die Oberfläche bei natürlicher Konvektion zu maximieren.

Leistungselektronik, wie z. B. IGBTs und MOSFETs, erzeugen eine enorme Gesamtwärmebelastung und nicht nur konzentrierte Punkte.

Hier sind flüssige Kühlplatten oder schwere Kupferlamellen in unserer Produktionslinie gängige Lösungen.

Telekommunikationsgeräte erfordern langfristige Zuverlässigkeit in rauen Außenumgebungen.

Wir konzipieren sie so, dass sie möglichst wartungsarm sind, und verzichten oft auf aktive Ventilatoren.

Ein wichtiges Konzept für alle diese Anwendungen ist Wärmeausbreitungswiderstand15.

Kupfer zeichnet sich im Vergleich zu Aluminium durch die Minimierung dieses Widerstands aus, was für Hochleistungsteile von entscheidender Bedeutung ist.

| Anmeldung | Design-Merkmal | Thermische Herausforderung |

|---|---|---|

| CPU/GPU | Dampfkammern | Hoch Watt/cm² |

| LED | Pin Flossen | Natürliche Konvektion |

| Leistungselektronik | Gebundene Flossen | Hohe Gesamtwattleistung |

| Telekommunikation | Dicker Boden | Umweltexposition |

Unsere Testergebnisse zeigen, dass die Vernachlässigung der spezifischen Anwendungsumgebung häufig zu einer suboptimalen Kühlleistung führt.

Die Klassifizierung von Kupferkühlkörpern nach Anwendungen zeigt unterschiedliche Designprioritäten. Ob es um die hohe Dichte von CPUs oder die Zuverlässigkeit von Telekommunikationsgeräten geht, der Fertigungsansatz muss angepasst werden. Das Verständnis dieser spezifischen thermischen Herausforderungen stellt sicher, dass die endgültige Komponente in der Praxis korrekt funktioniert.

Wer sind die wichtigsten Akteure auf dem Markt für Kupferkühlkörper?

Um sich auf dem Markt für Wärmelösungen zurechtzufinden, muss man die unterschiedlichen Rollen der verschiedenen Hersteller kennen.

Beschaffung eines Kupferkühlkörper ist kein Einheitsverfahren.

Unsere Erfahrung bei PTSMAKE hat gezeigt, dass die Wahl des falschen Lieferanten oft zu einer technischen Fehlanpassung führt.

Wir kategorisieren die Landschaft, um Ihnen dabei zu helfen, den richtigen Partner für Ihr spezifisches Volumen und Ihre technischen Anforderungen zu finden.

| Anbieter-Kategorie | Primärer Schwerpunkt | Ideal für |

|---|---|---|

| Globale OEMs | Hochvolumige Standardisierung | Unterhaltungselektronik, Server-Farmen |

| Enthusiastische Marken | Leistung im Einzelhandel | PC-Spiele, DIY-Aufbauten |

| Spezialisierte Fachleute | Präzision und Flexibilität | Industrie, Medizin, Luft- und Raumfahrt |

Die Industriegiganten

Großkonzerne wie Boyd (ehemals Aavid) bestimmen die Landschaft der Großkunden.

Sie verfügen über eine immense Kapazität für Standard-Extrusions- und Stanzteile.

Aus dem Feedback unserer Kunden geht jedoch hervor, dass diese Giganten oft mit der Flexibilität zu kämpfen haben, die für kundenspezifische Projekte mit mittlerem Volumen erforderlich ist.

Ihre massive Größe gibt Aufträgen in Millionenhöhe Vorrang vor speziellen Designanpassungen.

Spitzenreiter in der Verbraucherleistung

Marken wie Noctua und Cooler Master sind bekannte Namen in der PC-Welt.

Sie sind die treibende Kraft für Innovationen im Bereich der leisen Kühlung und des ästhetischen Designs.

Ihre Technik ist zwar hervorragend, aber sie verkaufen fertige Einzelhandelsprodukte und keine Fertigungsdienstleistungen.

In der Regel kann man sie nicht damit beauftragen, ein kundenspezifisches Bauteil für ein medizinisches Gerät zu bearbeiten.

Die entscheidende Rolle der Auftragsfertiger

In diesem Bereich ist PTSMAKE neben anderen Präzisionswerkstätten tätig.

Wir konzentrieren uns auf die Umsetzung komplexer Zeichnungen in die physische Realität mit hochwertigem Kupfer.

Zum Beispiel die Herstellung eines Waschbeckens, in das eine bestimmte Dampfkammer16 erfordert enge CNC-Toleranzen, die bei Einzelhandelsprodukten nicht gegeben sind.

Unsere internen Vergleichstests haben gezeigt, dass kundenspezifisch gefertigte Waschbecken bessere Kontaktflächen für spezielle industrielle Anwendungen bieten.

Vergleich der Beschaffungskapazitäten

| Anforderung | Globale OEM | Verbrauchermarke | Custom Shop (PTSMAKE) |

|---|---|---|---|

| Benutzerdefinierte Geometrie | Begrenzt | Keine | Volle Leistungsfähigkeit |

| Vorlaufzeit | Lang | Unmittelbar (Einzelhandel) | Flexibel/Schnell |

| MOQ | Sehr hoch | Einzelne Einheit | Niedrig bis Hoch |

Es ist wichtig, den Unterschied zwischen OEMs für den Massenmarkt, Einzelhandelsmarken und kundenspezifischen Herstellern zu verstehen. Während Verbrauchermarken hervorragende Kühler von der Stange anbieten, erfordern industrielle Anwendungen in der Regel die Präzision und Flexibilität eines kundenspezifischen Partners, um die spezifischen Anforderungen an das Design von Kupferkühlkörpern effektiv zu erfüllen.

Wie entwirft man einen kundenspezifischen Kühlkörper im Hinblick auf seine Herstellbarkeit (DFM)?

Der Entwurf einer leistungsstarken thermischen Lösung ist nur die halbe Miete. Die eigentliche Herausforderung besteht oft darin, die Lösung herzustellen, ohne die Bank zu sprengen. Bei PTSMAKE sehe ich oft Entwürfe, die theoretisch perfekt, aber praktisch unmöglich zu bearbeiten sind.

A Kupferkühlkörper könnte eine bessere Wärmeleitfähigkeit aufweisen. Wenn die Geometrie jedoch die DFM-Prinzipien ignoriert, schießen die Produktionskosten in die Höhe. Wir müssen ein Gleichgewicht zwischen Leistung und Prozessfähigkeiten herstellen.

Wichtige DFM-Erwägungen

| Merkmal | Warum es wichtig ist |

|---|---|

| Lamellenabstand | Beeinträchtigt den Zugang zum Fräser und die Vibrationen des Werkzeugs. |

| Material | Kupfer ist schwieriger zu bearbeiten als Aluminium. |

| Toleranzen | Enge Spezifikationen erhöhen die Zykluszeit erheblich. |

Optimierung nach Prozesstyp

Wir müssen das Design auf das jeweilige Herstellungsverfahren abstimmen. Bei der CNC-Bearbeitung sind tiefe und enge Kanäle der Feind. Sie führen zu Werkzeugrattern und -brüchen.

Unsere Testergebnisse zeigen, dass ein Verhältnis von Lamellen zu Spalt von weniger als 10:1 die beständigste Qualität ergibt. Wenn Sie eine höhere Dichte benötigen, ist die Bearbeitung möglicherweise nicht der richtige Weg.

Nuancen des Schmiedens und Schälens

Wenn wir zum Kaltschmieden übergehen, können Sie die Entformungsschrägen nicht ignorieren. Ein Freiwinkel von 1 bis 3 Grad ist für das Auswerfen des Teils aus dem Gesenk unerlässlich. Ohne sie nutzt sich das Werkzeug sofort ab.

Das Schälen ermöglicht eine hohe Lamellendichte, aber die Materialhärte ist entscheidend. Die Elastizitätsmodul17 des Materials wirkt sich darauf aus, wie dünn die Lamellen geschnitten werden können, ohne sich zu wellen.

Praktische Fertigungsgrenzen

| Prozess | Kritische DFM-Regel | Typische Einschränkung |

|---|---|---|

| CNC-Bearbeitung | Vermeiden Sie scharfe Innenecken. | Radius > Werkzeugradius. |

| Kaltschmieden | Beziehen Sie Schräglagen mit ein. | In der Regel sind mindestens 2° erforderlich. |

| Skiving | Kontrolle des Verhältnisses zwischen Lamellenhöhe und -dicke. | Das maximale Verhältnis variiert je nach Material. |

Eine frühzeitige Zusammenarbeit mit uns erspart wochenlange Überarbeitungen. Wir können kleine geometrische Änderungen vorschlagen, die die Zykluszeit drastisch reduzieren und gleichzeitig die thermische Leistung erhalten.

Ein erfolgreiches Kühlkörperdesign erfordert die Abstimmung der Geometrie auf den Fertigungsprozess. Ob durch maschinelle Bearbeitung, Schmieden oder Schälen, die Einhaltung physikalischer Grenzen wie Werkzeugzugang und Entformungswinkel ist entscheidend. Eine frühzeitige Zusammenarbeit stellt sicher, dass Ihre thermischen Ziele effizient und zuverlässig erreicht werden.

Was sind praktische Methoden zur Verhinderung der Kupferoxidation?

Kupfer bietet eine unglaubliche Wärmeleitfähigkeit, hat aber einen großen Schwachpunkt: Oxidation. Wenn es der Luft ausgesetzt wird, verliert rohes Kupfer schnell seinen Glanz und seine Leistungsfähigkeit. Bei PTSMAKE verwenden wir spezielle Oberflächenbehandlungen, um dies zu verhindern.

Die Wahl der richtigen Methode hängt von den Anforderungen Ihrer Anwendung ab. Hier ein kurzer Vergleich gängiger Oxidationsschutzmethoden:

| Methode | Hauptnutzen | Dauerhaftigkeit |

|---|---|---|

| Chemisch Nickel | Hohe Korrosionsbeständigkeit | Hoch |

| Klare Passivierung | Erhält das Erscheinungsbild | Mittel |

| Vergoldung | Ausgezeichnete Leitfähigkeit | Hoch |

Chemische Vernickelung

Für eine leistungsstarke Kupferkühlkörper, ist die stromlose Vernickelung oft unsere erste Empfehlung. Anders als bei der Galvanisierung wird das Metall bei diesem Verfahren chemisch abgeschieden. Es erzeugt eine gleichmäßige Schichtdicke selbst bei komplexen Geometrien mit inneren Kanälen.

Es bietet eine vollständig lötbare Oberfläche. Dies ist entscheidend für elektronische Bauteile, die montiert werden müssen. Außerdem bietet es einen robusten Schutz gegen raue Umgebungen mit hoher Luftfeuchtigkeit.

Klare Anti-Anlauf-Beschichtungen

Wenn Sie das natürliche Aussehen von Kupfer bevorzugen, ist die organische Passivierung eine gute Alternative. Diese dünne Schicht verhindert das Anlaufen, ohne die Abmessungen wesentlich zu verändern.

Es bietet jedoch weniger physikalischen Schutz als Nickel. Unserer Erfahrung nach ist es besser für Teile geeignet, die keinen abrasiven Bedingungen ausgesetzt sind.

Der Kompromiss bei der Leistung

Das Hinzufügen einer Schicht stellt eine technische Herausforderung dar. Sie fügen im Wesentlichen eine Barriere zwischen der Wärmequelle und dem Kühlmedium hinzu. Dies führt zu einem leichten Anstieg der Wärmedurchgangswiderstand an der Grenzfläche18.

Bei unseren Tests mit PTSMAKE ist diese Auswirkung in der Regel vernachlässigbar im Vergleich zu den Vorteilen. Die folgende Tabelle verdeutlicht dieses Gleichgewicht:

| Merkmal | Beschichtete Oberfläche | Blanke Kupfer |

|---|---|---|

| Thermische Übertragung | Geringfügig niedriger | Maximum |

| Oxidationsrisiko | Sehr niedrig | Sehr hoch |

| Langfristige Verlässlichkeit | Ausgezeichnet | Schlecht |

Wir sind der Meinung, dass die Sicherstellung der Langlebigkeit des Bauteils den geringfügigen Verlust an thermischer Effizienz aufwiegt. Ungeschütztes Kupfer verschlechtert sich, was letztendlich die Leistung ohnehin beeinträchtigt.

Die Verhinderung von Oxidation erfordert ein Gleichgewicht zwischen Schutz und thermischer Leistung. Beschichtungen wie chemisches Nickel oder Passivierung tragen zwar nur minimal zur Widerstandsfähigkeit bei, sind aber für die Haltbarkeit unerlässlich. Für jede Kupferkühlkörper, Diese Behandlungen gewährleisten, dass das Bauteil während seiner gesamten Lebensdauer zuverlässig funktioniert, ohne sich zu verschlechtern.

Fallstudie: Kühlung einer 250-W-CPU in einem PC mit kleinem Formfaktor.

Eine 250-W-CPU in ein SFF-Gehäuse (Small Form Factor) zu quetschen, ist ein wärmetechnischer Albtraum. Standard-Kühlmethoden versagen hier einfach.

Bei PTSMAKE gehen wir diese Herausforderung an, indem wir dem Wärmestrommanagement Priorität einräumen. Aus Platzgründen können wir uns nicht allein auf die Luftmenge verlassen.

Die Matrix der thermischen Herausforderung

| Parameter | Standard-PC | SFF PC-Anforderung |

|---|---|---|

| Weltraum | Ausreichend | Starke Einschränkung |

| Luftstrom | Hohe Lautstärke | Hoher Druck |

| Material | Aluminium/Hybrid | Volles Kupfer |

Wir müssen eine hohe Dichte nutzen Kupferkühlkörper gepaart mit fortschrittlicher Phasenwechseltechnologie. Dies gewährleistet eine schnelle Wärmeübertragung von der Form weg.

Engineering der Lösung

Um 250 W auf engem Raum zu bewältigen, ist ein massiver Metallsockel nicht ausreichend. Der Wärmestrom ist zu konzentriert.

In unseren Tests haben wir festgestellt, dass ein Dampfkammerboden nicht verhandelbar ist. Sie verteilt die Wärme gleichmäßig über das Lamellenfeld viel schneller als massives Kupfer.

Rippengeometrie und Herstellung

Wir verwenden die Schältechnik für die Rippen. Dieses Verfahren ermöglicht es uns, dünnere Rippen mit einer höheren Dichte als beim Strangpressen zu erzeugen.

| Komponente | Auswahl | Rechtfertigung |

|---|---|---|

| Basis | Dampfkammer | Verbreitet sofort einen hohen Wärmestrom. |

| Flossen | Geschältes Kupfer | Maximiert den Oberflächenbereich bei geringer Z-Höhe. |

| Fan | Hoher statischer Druck | Drückt die Luft durch dichte Lamellenpakete. |

Die Rolle der Physik

Die Dampfkammer stützt sich auf latente Verdampfungswärme19 um Energie zu übertragen. Dieser Phasenwechsel ist weitaus effizienter als die reine Wärmeleitung.

Thermisches Schnittstellenmaterial (TIM)

Das Standardfett für den TIM wird bei diesen Temperaturen abgebaut. Wir empfehlen Honeywell PTM7950 oder Flüssigmetall.

Ausgehend von früheren Projekten bei PTSMAKE wird durch die Verwendung dieser fortschrittlichen Materialien das Delta T erheblich reduziert, so dass die CPU nicht gedrosselt wird.

Die erfolgreiche Kühlung einer 250-W-CPU in einem SFF-Gehäuse erfordert einen ganzheitlichen Ansatz. Durch die Kombination eines Dampfkammerbodens, hochdichter Kupferlamellen und Lüftern mit hohem statischem Druck können wir geometrische Beschränkungen überwinden. Dies gewährleistet eine zuverlässige Leistung auch bei starker thermischer Belastung.

Szenario: Reduzieren Sie Ihre Kühlkörperkosten um 30%. Was sind Ihre Optionen?

Die Reduzierung des Budgets für Kühlkörper um 30% ist ein kühnes Ziel. Es erfordert oft ein Überdenken von Materialien oder Fertigungsprozessen. Um dieses Ziel zu erreichen, müssen Sie nicht immer die Leistung vollständig opfern.

Bei PTSMAKE untersuchen wir mit unseren Kunden in der Regel drei spezifische Hebel. Wir befassen uns mit Materialtausch, geometrischer Vereinfachung und der Anpassung der thermischen Grenzen. Im Folgenden finden Sie eine kurze Aufschlüsselung dieser Strategien auf der Grundlage unserer Erfahrungen.

| Strategie | Auswirkungen auf die Kosten | Leistung Risiko |

|---|---|---|

| Hybridisierung von Materialien | Hohe Reduktion | Mäßig |

| Geometrische Vereinfachung | Mittlere Reduktion | Niedrig |

| Erhöhung des Wärmebudgets | Geringe Reduktion | Hoch |

Der Materialwechsel: Hybride Designs

Eine solide Kupferkühlkörper bietet eine unübertroffene Leitfähigkeit. Kupfer ist jedoch schwer und teuer. Eine intelligente Alternative ist ein Hybriddesign. Wir schlagen oft eine Grundplatte aus Kupfer gepaart mit Aluminiumlamellen vor.

Dadurch wird eine schnelle Wärmeausbreitung an der Wärmequelle verhindert. Gleichzeitig leiten die Aluminiumlamellen die Wärme effizient an die Luft ab. Diese Kombination senkt die Materialkosten erheblich, ohne dass es zu massiven Leistungseinbußen kommt.

Prozesswechsel: Von CNC auf Schmieden

Komplexe Geometrien zwingen uns zum Einsatz der CNC-Bearbeitung. Das treibt die Bearbeitungszeit in die Höhe. Wenn Sie das Design der Rippen vereinfachen, können wir zum Kaltschmieden übergehen.

Bei der Großserienproduktion senkt das Kaltschmieden die Stückkosten im Vergleich zum Fräsen drastisch. Wir haben in früheren Tests bestätigt, dass vereinfachte Rippen den Luftstrom in den meisten Standardgehäusen immer noch effektiv steuern.

| Merkmal | CNC-Bearbeitung | Kaltschmieden |

|---|---|---|

| Kosten pro Einheit | Höher | Tiefer (bei Lautstärke) |

| Gestaltungsfreiheit | Sehr hoch | Begrenzt |

| Oberflächenbehandlung | Ausgezeichnet | Gut |

Anpassen des Wärmebudgets

Manchmal sind die Hardware-Einschränkungen zu eng. Wenn Sie eine etwas höhere Betriebstemperatur zulassen, können Sie die erforderliche Rippenfläche verringern. Dadurch wird weniger Material verbraucht.

Sie müssen jedoch berücksichtigen, dass Widerstand der thermischen Schnittstelle20. Eine Lockerung der Grenzwerte für die Sperrschichttemperatur um nur 5 °C könnte ein kleineres und billigeres Kühlerkonzept ermöglichen.

Um eine 30%-Kostensenkung zu erreichen, ist ein ausgewogener Ansatz erforderlich. Ob die Umstellung auf ein hybrides Kupferkühlkörper Design oder die Umstellung auf Schmieden, gibt es Kompromisse. Wir helfen Ihnen, diese Entscheidungen zu treffen, damit die Zuverlässigkeit hoch bleibt und die Kosten sinken.

Wie kühlt man ein Gerät in einem versiegelten, wasserdichten Gehäuse?

Die Versiegelung eines Geräts zum Zwecke der Wasserdichtigkeit stellt eine ernsthafte Wärmefalle dar. Standardlüfter sind hier nutzlos, weil es keinen Luftaustausch mit der Außenwelt gibt. Nach unserer Erfahrung bei PTSMAKE ist es ein Fehler, sich auf die interne Luftbewegung zu verlassen.

Sie können nicht einfach hoffen, dass die Hitze verschwindet. Die Luft im Inneren wirkt wie ein Isolator, nicht wie ein Kühlmittel.

Warum die interne Konvektion versagt

Die statische Lufttasche verhindert die Wärmeübertragung. Wir brauchen eine physische Brücke.

| Methode der Kühlung | Offenes Gehäuse | Versiegeltes Gehäuse |

|---|---|---|

| Luftstrom | Hoch (Ventilatoren) | Null |

| Wärmeflucht | Direkte Konvektion | Konduktion erforderlich |

| Risiko | Staub/Wasser | Überhitzung |

Wir müssen Wärme effizient transportieren, ohne die Box zu öffnen.

Um dies zu beheben, müssen wir unsere Strategie ändern. Wir gehen von Konvektion zu Konduktion über. Ziel ist es, das heiße Bauteil physisch direkt mit der Gehäusewand zu verbinden.

Der konduktive Pfad

Wir verwenden oft eine benutzerdefinierte Kupferkühlkörper oder ein Wärmerohr. Kupfer ist ideal, weil es Energie schnell transportiert. Die Wärme wandert von der Leiterplatte zum Kupferblock. Dann wird sie direkt in das Gehäuse geleitet.

Die Außenwandstrategie

Das Gehäuse selbst wird zum Kühler. Wenn das Gehäuse aus Kunststoff ist, ist dies schwierig, da Kunststoff isoliert. Metallgehäuse funktionieren hier am besten.

In früheren gemeinsamen Studien mit Kunden haben wir festgestellt, dass eine Vergrößerung der Oberfläche an der Außenseite entscheidend ist. Die Verkleidung der Außenseite hilft erheblich.

Materialvergleich bei Gehäusen

| Material | Wärmeleitfähigkeit | Eignung für versiegelte Einheiten |

|---|---|---|

| Kunststoff | Niedrig | Schlecht |

| Aluminium | Hoch | Gut |

| Kupfer | Sehr hoch | Ausgezeichnet (aber schwer) |

Hier gibt es einen versteckten Feind. Er heißt Wärmedurchgangswiderstand an der Grenzfläche21.

Selbst bei einem Kühlkörper aus Kupfer gibt es winzige Lücken, die die Wärme blockieren. Wir verwenden Wärmeleitpaste oder Pads, um diese Hohlräume zu füllen. So wird sichergestellt, dass die Energie kontinuierlich an die Umgebung abgegeben werden kann.

Um versiegelte Geräte zu kühlen, muss die interne Luft umgangen werden. Sie müssen einen soliden, leitfähigen Pfad mit Materialien wie einem Kupferkühlkörper schaffen, um die Wärme an die Gehäusewand zu übertragen. Die Außenfläche gibt diese Energie dann an die Umgebung ab und fungiert als letzter Heizkörper.

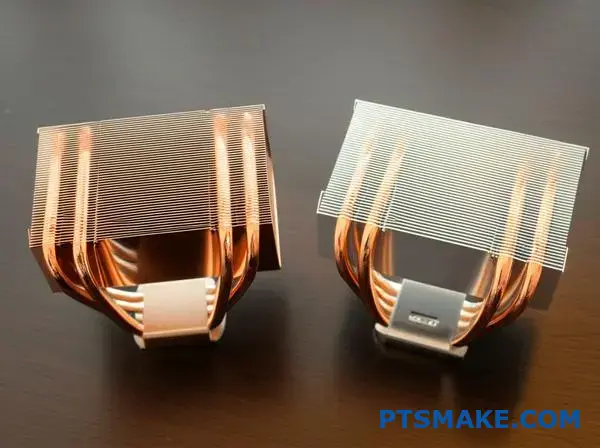

Analysieren Sie zwei konkurrierende kommerzielle CPU-Kühler (ein Kupfer- und ein Hybridkühler).

Bei der Hochleistungskühlung werden häufig zwei unterschiedliche Ansätze verfolgt. Der eine setzt auf eine reine Kupferkühlkörper Design, während das andere einen hybriden Materialmix verwendet.

Schauen wir uns ein Teardown von zwei Marktführern an, um zu verstehen, warum Hersteller diese spezifischen Entscheidungen treffen.

| Merkmal | Reines Kupfer Modell | Hybridmodell (Cu + Al) |

|---|---|---|

| Thermische Masse | Hoch | Niedrig bis mittel |

| Kostenbasis | Teuer | Kostengünstig |

| Zielbenutzer | Overclocker | Allgemeine Gamer |

Dieser Vergleich zeigt, wie die Materialauswahl direkt die Komplexität der Herstellung und die endgültige Positionierung im Einzelhandel bestimmt.

In unserem Labor bei PTSMAKE haben wir die Anordnung der Wärmerohre zerlegt. Die Kupfereinheit verwendet sechs 6-mm-Rohre, während die Hybrideinheit vier 8-mm-Rohre verwendet.

Bei der Auswahl geht es nicht nur um die Oberfläche. Es geht um die Ausgewogenheit der internen Kapillare Aktion22 gegen die Entfernung, die die Wärme zurücklegen muss.

| Komponente | Wahl des Designs | Auswirkung auf die Produktion |

|---|---|---|

| Flossenteilung | Dicht (Kupfer) | Erfordert Ventilatoren mit höherem statischen Druck. |

| Flossenteilung | Offen (Hybrid) | Ermöglicht einen leiseren Luftstrom bei niedrigeren Drehzahlen. |

| Grundplatte | Hochglanzpolitur | Erhöht die Bearbeitungszeit erheblich. |

Das Kupfermodell verfügt über einen dichten Lamellenstapel. Dies vergrößert die Oberfläche, erfordert aber einen leistungsstarken Lüfter, um die Luft durchzudrücken.

Das Hybridmodell hingegen verwendet größere Abstände. Diese Entscheidung senkt die Materialkosten und ermöglicht einen leisen Betrieb, was einen breiteren Markt anspricht.

Aus Sicht der Bearbeitung unterscheiden sich die Befestigungsmechanismen stark. Die schwere Kupfereinheit erfordert eine Rückwand aus Stahl, um ein Verziehen der Hauptplatine zu verhindern.

Dadurch erhöht sich die Materialliste. Da die Hybrideinheit leichter ist, kommt sie mit einfachen Steckstiften aus, was die Montagezeit in der Produktionslinie verkürzt.

In früheren Projekten bei PTSMAKE haben wir festgestellt, dass schwere Kupferkonstruktionen oft etwa 30% robustere Befestigungselemente erfordern als hybride Alternativen.

Wir haben analysiert, wie eine vollständige Kupferkühlkörper gibt der thermischen Rohkapazität den Vorrang vor dem Gewicht und erfordert eine robuste Montage. Im Gegensatz dazu sorgt das Hybriddesign für ein Gleichgewicht zwischen Leistung und Herstellungskosten, indem es größere Lamellenabstände für akustische Vorteile und eine vereinfachte Montage für den Massenmarkt nutzt.

Vorschlag für eine neuartige Konstruktion eines Kupferkühlkörpers.

Das Standard-Wärmemanagement stößt häufig an seine Grenzen, was das Gewicht angeht. Während eine Kupferkühlkörper bietet zwar eine hervorragende Wärmeleitfähigkeit, aber seine hohe Dichte erschwert den Einsatz in Leichtbauanwendungen wie der Robotik oder der Raumfahrt. Wir müssen über eine einfache Anpassung der Lamellendichte hinausgehen.

Wir bei PTSMAKE glauben, dass der nächste Schritt in der Veränderung der internen Struktur selbst liegt. Wir müssen vom subtraktiven Denken zum generativen Design übergehen.

Die derzeitige Beschränkung im Vergleich zur Innovation

| Einschränkung | Traditionelles Design | Vorgeschlagene Innovation |

|---|---|---|

| Geometrie | Parallele Flossen | Bio-mimetisches Gitter |

| Luftstrom | Laminar (gerade) | Turbulent (gemischt) |

| Gewicht | Schwer (solide Basis) | Leichtgewicht (hohl) |

Dieser Ansatz zielt darauf ab, die thermische Leistung beizubehalten, aber die überschüssige Masse zu entfernen.

Um das Gewichtsproblem zu lösen, ohne die Kühlleistung zu beeinträchtigen, schlage ich ein hybrides Herstellungsverfahren vor. Wir können die Präzisions-CNC-Bearbeitung für die Basis mit der additiven Fertigung für die Rippenstruktur kombinieren.

Dies ermöglicht es uns, eine Dreifach periodische Minimalfläche23 (TPMS) Geometrie.

Der Vorteil von TPMS-Strukturen

Im Gegensatz zu herkömmlichen Stiften oder Lamellen teilt diese Geometrie den Luftstrom kontinuierlich auf. Sie erzeugt natürliche Turbulenzen. Diese Turbulenz unterbricht die Grenzschicht der Luft, die normalerweise als Isolator wirkt.

In unseren internen Studien mit Designpartnern hat sich gezeigt, dass diese Struktur die effektive Oberfläche bei gleichem Volumen erheblich vergrößert.

Vergleich der Struktureffizienz

| Metrisch | Gerader Rippenkühlkörper aus Kupfer | TPMS-Gitterkupfer-Kühlkörper |

|---|---|---|

| Verhältnis der Oberflächengröße | 1:1 (Basislinie) | 3:1 (Verbessert) |

| Luftstrom-Widerstand | Niedrig | Mäßig |

| Wärmeableitung | Gut | Ausgezeichnet |

Dieses Design ist mit herkömmlicher Fräsbearbeitung allein unmöglich zu bearbeiten. Durch den 3D-Druck des Kupfergitters und die CNC-Bearbeitung der Gegenfläche zur Ebenheit erhalten wir jedoch das Beste aus beiden Welten.

Diese Innovation reduziert das Gesamtgewicht des Teils um etwa 40%. Sie verwandelt die Kupferkühlkörper von einem schweren Anker in ein leistungsstarkes, leichtes Bauteil, das für dynamische Beschläge geeignet ist.

Indem wir die Geometrie neu überdenken, lösen wir das dem Kupfer innewohnende Dichteproblem. Wir sind von Standardrippen zu einer mathematischen Gitterstruktur übergegangen, die die Oberfläche und das Gewicht optimiert. Dieser hybride Ansatz nutzt sowohl die CNC-Präzision als auch die additive Komplexität für ein überlegenes Wärmemanagement.

Freischalten von Präzisionskühlkörperlösungen aus Kupfer mit PTSMAKE

Sind Sie bereit, Ihre Projekte mit hochwertigen Kupferkühlkörpern aufzuwerten? Wenden Sie sich an die Technikexperten von PTSMAKE, um ein schnelles Angebot für kundenspezifische Lösungen zu erhalten, vom Prototyp bis zur Serienfertigung. Erleben Sie zuverlässigen Service, präzise Fertigung und pünktliche Lieferung - senden Sie noch heute Ihre Anfrage und lassen Sie uns Ihre Erwartungen übertreffen!

Klicken Sie hier, um zu verstehen, wie die Wärmeübertragungsrate mit der Materialdichte und der spezifischen Wärmekapazität zusammenhängt. ↩

Erfahren Sie, wie dieses physikalische Prinzip die spezifischen Auswirkungen von Verunreinigungen auf die Leitfähigkeit von Metallen berechnet. ↩

Klicken Sie hier, um zu erfahren, wie diese mikroskopisch kleinen Oberflächenspitzen den thermischen Kontaktwiderstand und die Reibung beeinflussen. ↩

Klicken Sie hier, um zu erfahren, wie dieser Koeffizient die Effizienzgrenzen Ihrer Luftstromkühlungsstrategien mathematisch bestimmt. ↩

Klicken Sie hier, um zu erfahren, wie Materialdichte und Leitfähigkeit zusammenwirken und bestimmen, wie schnell sich Wärme ausbreitet bzw. gespeichert wird. ↩

Klicken Sie hier, um zu erfahren, wie die Minimierung dieses Widerstandswerts die Betriebstemperatur Ihres Prozessors erheblich senkt. ↩

Klicken Sie hier, um zu erfahren, wie die Wärmebehandlung die Festigkeit von bestimmten Metalllegierungen drastisch erhöht. ↩

Klicken Sie hier, um zu verstehen, wie sich der Widerstand an Verbindungsschnittstellen auf die gesamte Wärmeabgabe und Zuverlässigkeit auswirkt. ↩

Verstehen Sie, wie die Minimierung von Verbindungsbarrieren die Temperaturen erheblich senkt und die Zuverlässigkeit des Gesamtsystems verbessert. ↩

Klicken Sie hier, um zu erfahren, wie chaotische Luftbewegungen die Grenzschicht durchbrechen und die Effizienz der Wärmeübertragung verbessern. ↩

Klicken Sie hier, um zu erfahren, wie diese Berechnung zur Optimierung des Luftstroms und der Kühlleistung in engen Räumen beiträgt. ↩

Klicken Sie hier, um zu verstehen, wie diese physikalische Eigenschaft die Geschwindigkeit der Wärmeausbreitung innerhalb des Bodens bestimmt. ↩

Klicken Sie hier, um zu erfahren, wie sich Flüssigkeiten ohne Pumpen gegen die Schwerkraft bewegen, damit Ihr Gerät in jeder Lage kühl bleibt. ↩

Erfahren Sie hier, wie eine gleichmäßige Temperaturverteilung die Lebensdauer empfindlicher elektronischer Komponenten erheblich verlängert. ↩

Klicken Sie hier, um zu verstehen, wie sich dieses Phänomen auf die Kühleffizienz auswirkt und warum Kupfer besser mit lokaler Hitze umgehen kann als Aluminium. ↩

Erfahren Sie, wie diese fortschrittliche Phasenwechseltechnologie die Wärme bei kritischen Komponenten wesentlich schneller verteilt als Vollmetall. ↩

Erfahren Sie, wie sich die Steifigkeit des Materials auf die Präzision und Stabilität der geschälten Flossen während der Herstellung auswirkt. ↩

Klicken Sie hier, um zu erfahren, wie sich mikroskopische Grenzen und Beschichtungen auf die Effizienz der Wärmeübertragung in Ihrem Design auswirken. ↩

Klicken Sie hier, um zu erfahren, wie die Phasenwechselmechanik die Effizienz der Wärmeübertragung in kompakten Konstruktionen drastisch verbessert. ↩

Klicken Sie hier, um zu erfahren, wie sich der Oberflächenkontakt auf die Wärmeübertragung und die Kühlleistung des gesamten Systems auswirkt. ↩

Klicken Sie hier, um zu erfahren, wie mikroskopisch kleine Lücken die Kühleffizienz verringern und wie Sie die richtigen Materialien für thermische Schnittstellen auswählen. ↩

Klicken Sie hier, um zu erfahren, wie die Flüssigkeitsbewegung in Wärmerohren die Effizienz der Wärmeübertragung entscheidend beeinflusst. ↩

Klicken Sie hier, um zu erfahren, wie diese spezielle mathematische Geometrie die Oberfläche maximiert und so die Wärmeübertragungsraten erheblich verbessert. ↩