Viele Ingenieure haben Schwierigkeiten, gleichmäßige, hochwertige, klare Eloxaloberflächen auf Aluminiumteilen zu erzielen. Der Prozess scheint einfach zu sein, aber subtile Variablen bei der Auswahl der Legierung, der Vorbehandlung und der Prozesssteuerung können den Unterschied zwischen einer brillanten, schützenden Oberfläche und einem enttäuschenden, streifigen Ergebnis ausmachen, das nicht den Spezifikationen entspricht.

Die klare Eloxierung ist ein elektrochemischer Prozess, bei dem durch kontrollierte Oxidation in einem sauren Elektrolyten eine transparente Aluminiumoxidschicht auf Aluminiumoberflächen gebildet wird, die die Korrosionsbeständigkeit und Oberflächenhärte verbessert und gleichzeitig das natürliche Aussehen des Metalls bewahrt.

Dieser Leitfaden behandelt alle Themen von der Auswahl der Legierung und den Prozessvariablen bis hin zur Qualitätskontrolle und praktischen Anwendungen. Sie erfahren, wie Sie die richtige Oberflächenbehandlung für Ihr Projekt festlegen, häufige Fehler vermeiden und effektiv mit Ihrem Anodisierungslieferanten zusammenarbeiten, um die gewünschten Ergebnisse zu erzielen.

Wie unterscheidet sich die klare Eloxierung von der farbigen Eloxierung?

Bei der Auswahl einer Oberflächenbehandlung für Aluminiumteile stellt sich häufig eine Frage: Was ist der tatsächliche Unterschied zwischen klarer und farbiger Eloxierung?

Der Kernprozess ist nahezu identisch. Die endgültigen Ziele unterscheiden sich jedoch deutlich.

Das primäre Ziel

Die klare Eloxierung dient dem Schutz des Bauteils. Sie verbessert die Korrosionsbeständigkeit und bewahrt gleichzeitig das natürliche metallische Aussehen des Aluminiums.

Die Farbanodisierung fügt ein visuelles Element hinzu. Dabei wird ein Farbstoff verwendet, um eine bestimmte Farbe für das Branding oder die funktionale Kodierung zu erzielen.

Hier ist eine kurze Übersicht über ihre Hauptzwecke.

| Eloxierung Typ | Primäre Zielsetzung | Ästhetisches Ergebnis |

|---|---|---|

| Klar eloxiert | Schutz, Haltbarkeit | Natürlicher metallischer Glanz |

| Farbe Eloxieren | Schutz, Ästhetik | Spezifische, konsistente Farbe |

Diese Entscheidung hängt oft vom Design und den funktionalen Anforderungen Ihres Produkts ab.

Beide Verfahren beginnen mit dem gleichen elektrochemischen Schritt. Wir erzeugen eine dauerhafte, poröse Oxidschicht auf der Oberfläche des Aluminiums. Diese Schicht ist entscheidend für die schützenden Eigenschaften der Eloxierung. Die eigentliche Differenzierung erfolgt unmittelbar nach der Bildung dieser Schicht.

Die Färbephase: Der entscheidende Unterschied

Bei der Farbanodisierung wird das Teil in ein Färbebad getaucht. Das poröse anodische Oxidschicht1 nimmt die Farbe auf. So erhalten wir diese lebendigen, lang anhaltenden Farben. Die Farbtiefe kann durch die Eintauchzeit und die Farbstoffkonzentration gesteuert werden.

Nach dem Färben wird das Teil versiegelt. Dieser wichtige Schritt verschließt die Poren und schließt die Farbe dauerhaft ein. Dadurch wird die Farbe zu einem integralen Bestandteil der Oberfläche.

Der Weg zu klar eloxierten Teilen

Klar eloxierte Teile überspringen das Färbebad vollständig. Nach der Bildung der Oxidschicht werden sie direkt zur Versiegelungsphase weitergeleitet. Dieser Prozess versiegelt die farblose, poröse Schicht.

Es bietet dieselbe hervorragende Korrosions- und Verschleißfestigkeit. Aber es bewahrt das rohe, bearbeitete Aussehen des Aluminiums. Dies ist oft für industrielle oder minimalistische Designs erwünscht.

Die Prozessschritte verdeutlichen diese einzige, aber bedeutende Abweichung.

| Schrittnummer | Klares Eloxalverfahren | Farb-Eloxalverfahren |

|---|---|---|

| 1 | Vorbehandlung (Reinigung/Ätzen) | Vorbehandlung (Reinigung/Ätzen) |

| 2 | Eloxieren (Oxidschichtwachstum) | Eloxieren (Oxidschichtwachstum) |

| 3 | Spülung | Spülung |

| 4 | Versiegeln | Färben |

| 5 | - | Spülung |

| 6 | - | Versiegeln |

Die Wahl wirkt sich sowohl auf die Ästhetik als auch auf die Produktionszeit aus.

Der grundlegende Unterschied liegt in einem einzigen Schritt. Bei der klaren Eloxierung steht der Schutz im Vordergrund, während das natürliche Aussehen des Metalls erhalten bleibt. Bei der farbigen Eloxierung wird vor dem Versiegeln ein Färbeprozess durchgeführt, um Farbe in die Oberflächenschicht einzubetten, wodurch sowohl Schutz als auch eine bestimmte Ästhetik erzielt werden.

Welche Aluminiumlegierungen eignen sich am besten für eine klare Eloxierung?

Die Wahl der richtigen Aluminiumlegierung ist entscheidend für eine erfolgreiche klare Eloxalbeschichtung. Die Legierungselemente wirken sich direkt auf das endgültige Erscheinungsbild aus.

Elemente wie Kupfer und Silizium sind die Hauptursachen. Sie können nach dem Eloxieren eine trübe, graue oder gelbliche Färbung verursachen.

Aus diesem Grund sind einige Legierungen besser geeignet als andere.

Eignung der Legierung für klares Eloxieren

Die Serien 5xxx und 6xxx sind eine ausgezeichnete Wahl. Sie erzeugen eine wirklich transparente und gleichmäßige Anodenschicht.

Die Serien 2xxx und 7xxx sind jedoch eine Herausforderung. Ihr hoher Kupfer- und Zinkgehalt führt zu Verfärbungen.

Hier ist eine kurze Anleitung:

| Legierung Serie | Primäres Legierungselement | Eignung für klare Eloxierung |

|---|---|---|

| 5xxx | Magnesium (Mg) | Ausgezeichnet |

| 6xxx | Magnesium (Mg) & Silizium (Si) | Ausgezeichnet |

| 2xxx | Kupfer (Cu) | Schlecht / Herausfordernd |

| 7xxx | Zink (Zn) | Schlecht / Herausfordernd |

Ein tieferer Einblick in die Metallurgie

Der Unterschied liegt in der Struktur des Metalls. Bei unserer Arbeit bei PTSMAKE überprüfen wir immer zuerst die Materialspezifikationen. Dieser Schritt verhindert später kostspielige Fehler.

Anspruchsvolle Legierungen: Serien 2xxx und 7xxx

Legierungen mit hohem Kupfer- (2xxx) oder Zinkgehalt (7xxx) sind schwierig. Diese Elemente bilden ausgeprägte intermetallische Verbindungen2 innerhalb der Aluminiummatrix.

Diese Partikel eloxieren nicht gleichmäßig mit dem umgebenden Aluminium. Sie können entweder mit einer anderen Geschwindigkeit eloxieren oder gar nicht. Dies führt zu einer ungleichmäßigen, oft verfärbten Oberfläche. Beispielsweise verfärbt sich die Legierung 2024 oft mattgrau.

Hervorragende Legierungen: Serien 5xxx und 6xxx

Im Gegensatz dazu eignen sich die Legierungen der Serien 5xxx und 6xxx ideal für eine klare eloxierte Oberfläche. Ihre Hauptelemente Magnesium und Silizium sind in Aluminium besser löslich.

Dadurch entsteht ein homogeneres Material. Während des Eloxierens wächst die Oxidschicht gleichmäßig, was zu einer klaren, gleichmäßigen und schützenden Oberfläche führt. Aus diesem Grund ist die Legierung 6061 eine beliebte Wahl.

| Legierungsgruppe | Metallurgisches Verhalten | Klar eloxiertes Ergebnis |

|---|---|---|

| Ausgezeichnet (5xxx, 6xxx) | Legierungselemente sind gut gelöst. | Gleichmäßige, transparente Oxidschicht. |

| Herausfordernd (2xxx, 7xxx) | Bildet ungleichmäßige intermetallische Partikel. | Verfärbte, trübe oder graue Oberfläche. |

Die Auswahl der Legierung ist der entscheidende Faktor für eine hochwertige, klare Eloxaloberfläche. Legierungselemente wie Kupfer und Zink verursachen Verfärbungen, während die Serien 5xxx und 6xxx aufgrund ihrer metallurgischen Eigenschaften die beste Klarheit und Konsistenz bieten.

Was sind die wichtigsten Eigenschaften einer klaren eloxierten Oberfläche?

Eine klare Eloxalbeschichtung schützt nicht nur, sondern verbessert auch grundlegend die Kerneigenschaften des Aluminiums. Durch diesen Prozess entsteht eine unglaublich harte, schützende Aluminiumoxidschicht.

Diese Schicht ist keine Beschichtung, sondern Teil des Metalls. Sie verbessert die Leistungsfähigkeit von Funktionsteilen erheblich.

Verbesserte Korrosionsbeständigkeit

Die Aluminiumoxidschicht ist chemisch stabil. Sie wirkt als leistungsstarke Barriere. Diese schützt das darunterliegende Aluminium vor Feuchtigkeit, Salz und anderen korrosiven Elementen.

Erhöhte Oberflächenhärte

Diese neue Schicht ist außerdem extrem hart. Diese Eigenschaft erhöht direkt die Abrieb- und Kratzfestigkeit.

| Eigentum | Roh-Aluminium | Klar eloxiertes Aluminium |

|---|---|---|

| Korrosion | Geringer Widerstand | Hohe Widerstandsfähigkeit |

| Härte | Weich | Sehr schwer |

| Tragen Sie | Anfällig für Kratzer | Abriebfest |

Dadurch eignet es sich ideal für Teile, die regelmäßigem Kontakt oder Gebrauch ausgesetzt sind.

Die Magie hinter diesen Vorteilen ist die Aluminiumoxidschicht selbst. Diese Schicht entsteht durch einen elektrochemischen Prozess. Sie wächst im Wesentlichen direkt aus dem Aluminiumgrundteil heraus.

Wie die Oxidschicht funktioniert

Im Gegensatz zu Farbe kann es nicht abblättern oder abplatzen. Die Schicht ist von Natur aus porös und hat eine sehr geordnete Struktur. Nach dem Hauptprozess versiegeln wir diese Poren in der Regel. Dieser Schritt sichert die schützenden Eigenschaften.

In früheren Projekten bei PTSMAKE haben wir gesehen, wie wichtig eine geeignete Dichtung ist. Sie gewährleistet maximale Korrosionsbeständigkeit in anspruchsvollen Anwendungen.

Diese kontrollierte Oxidation erzeugt eine Oberfläche, die viel härter ist als das ursprüngliche Aluminium. Die Härte kommt von seiner dichten, kristallinen, hexagonale Säulenstruktur3. Diese Struktur ist entscheidend für seine Langlebigkeit.

Dielektrische Festigkeit verstehen

Ein weiterer wichtiger Vorteil ist die elektrische Isolierung. Rohes Aluminium ist ein hervorragender Leiter. Die Aluminiumoxidschicht ist jedoch ein ausgezeichneter elektrischer Isolator. Dies wird als hohe Durchschlagfestigkeit bezeichnet.

| Merkmal | Auswirkungen auf die Leistung |

|---|---|

| Integralschicht | Blättert nicht ab und splittert nicht ab |

| Versiegelte Poren | Maximiert die Korrosionsbeständigkeit |

| Kristallstruktur | Bietet hohe Härte und Verschleißfestigkeit |

| Oxid-Natur | Bietet hervorragende elektrische Isolierung |

Diese Eigenschaft macht eine klare eloxierte Oberfläche perfekt für Elektronikgehäuse. Sie kann Kurzschlüsse verhindern und empfindliche interne Komponenten schützen.

Die Aluminiumoxidschicht bietet drei funktionale Vorteile. Sie sorgt für außergewöhnliche Korrosionsbeständigkeit, überlegene Oberflächenhärte zum Schutz vor Abrieb und zuverlässige elektrische Isolierung, wodurch die Haltbarkeit und Leistung des Teils verbessert werden.

Wie wird die ‘Klarheit’ des Finishs definiert und kontrolliert?

Die perfekte Klarheit einer Oberfläche ist kein Zufall. Sie ist das Ergebnis sorgfältig kontrollierter Arbeitsschritte. Das endgültige Aussehen hängt stark von der Oberfläche des Rohmaterials ab.

Ein Teil beginnt mit einer bestimmten Textur. Denken Sie an poliert, gebürstet oder matt.

Die Vorbehandlung bestimmt das Aussehen

Vor dem Eloxieren bereiten wir die Oberfläche vor. Chemische Behandlungen können die Oberfläche entweder für ein mattes Aussehen ätzen oder für ein reflektierendes Aussehen aufhellen. Die Wahl ist hier entscheidend für das endgültige klare Eloxalergebnis.

| Vorbehandlung | Auswirkung auf die Oberfläche | Resultierende Klarheit |

|---|---|---|

| Chemisches Ätzen | Erzeugt Mikrorauheit | Diffus, matt |

| Aufhellung | Glättet die Oberfläche | Hoch, reflektierend |

Diese Anfangsphase bildet die Grundlage für alles, was folgt.

Echte Klarheit hängt von zwei Faktoren ab: der Reinheit der Aluminiumoxidschicht und der Beschaffenheit des darunterliegenden Metalls. Ein makelloser Untergrund ist der erste Schritt.

Die Wissenschaft hinter dem Glanz

Beim Eloxieren bildet sich eine transparente Oxidschicht. Ist diese Schicht rein und gleichmäßig, lässt sie die darunterliegende Oberfläche klar erkennen. Verunreinigungen oder Unebenheiten trüben das Finish und mindern seine optische Attraktivität. Das endgültige Erscheinungsbild hängt stark davon ab, wie das Licht mit der Oberfläche interagiert – ein Prinzip, das als Spiegelreflexion4.

Kontrolle für ein perfektes Finish

Bei PTSMAKE kontrollieren wir jede Variable. Das beginnt mit der Auswahl der richtigen Aluminiumlegierung. Einige Legierungen, wie beispielsweise 6063, ergeben eine klarere Oberfläche als andere, beispielsweise solche mit hohem Siliziumgehalt.

Wir kontrollieren auch akribisch die Vorbehandlungchemie und die Eloxierungsparameter. Dadurch wird sichergestellt, dass die Oxidschicht perfekt wächst. Konsistente Ergebnisse erfordern dieses Maß an Präzision.

| Kontrollfaktor | Auswirkungen auf die Klarheit | Der Ansatz von PTSMAKE |

|---|---|---|

| Legierungsauswahl | Hoch; einige Legierungen sind klarer | Kunden zu optimalen Legierungen führen |

| Oberfläche vorbereiten | Hoch; definiert die Textur | Präzise gesteuerte chemische Bäder |

| Eloxalverfahren | Hoch; beeinflusst die Reinheit des Oxids | Strenge Parameterüberwachung |

Durch die Kontrolle dieser Faktoren können wir unseren Kunden jedes Mal eine vorhersehbare und hochwertige klare Eloxaloberfläche liefern.

Die Klarheit der Oberfläche ist kein Zufall, sondern das Ergebnis sorgfältiger Planung. Sie ist das Ergebnis einer vorbereiteten Unterlage, einer präzisen Vorbehandlung und eines perfekt kontrollierten Eloxalprozesses. Das endgültige Erscheinungsbild spiegelt die Sorgfalt wider, die in jeder einzelnen Produktionsphase aufgewendet wurde.

Der Standard der Wahl: MIL-A-8625 verstehen

Wenn es um klares Eloxieren geht, steht eine Norm über allen anderen: MIL-A-8625.

Dies ist eine Spezifikation des US-Militärs. Allerdings ist sie der de facto weltweite Standard für die Eloxierung. Sie bietet eine klare, einheitliche Sprache.

Für eine klare eloxierte Oberfläche konzentrieren wir uns auf zwei wichtige Teile. Dies sind Typ II und Klasse 1. So stellen wir sicher, dass alle auf dem gleichen Stand sind.

| Spezifikation | Beschreibung | Gemeinsame Nutzung |

|---|---|---|

| MIL-A-8625 | Militärspezifikation für anodische Beschichtungen | Industriestandard |

| Typ II | Schwefelsäure-Eloxieren | Dekorativ & Schutz |

| Klasse 1 | Ungefärbt (natürliche Oberfläche) | Klar eloxiert |

Dieser Rahmen verhindert Missverständnisse. Er ist entscheidend für die Erzielung konsistenter Ergebnisse.

MIL-A-8625 ist nicht nur ein Dokument. Es ist die Grundlage für eine klare Kommunikation. Es beseitigt Spekulationen aus dem Prozess. Wenn ein Ingenieur "klar eloxiert" angibt, definiert dieser Standard, was das in technischer Hinsicht bedeutet.

Dadurch werden kostspielige Fehler vermieden. Es wird sichergestellt, dass das Endprodukt der ursprünglichen Konstruktionsabsicht entspricht. Bei PTSMAKE verlassen wir uns täglich auf diesen Standard.

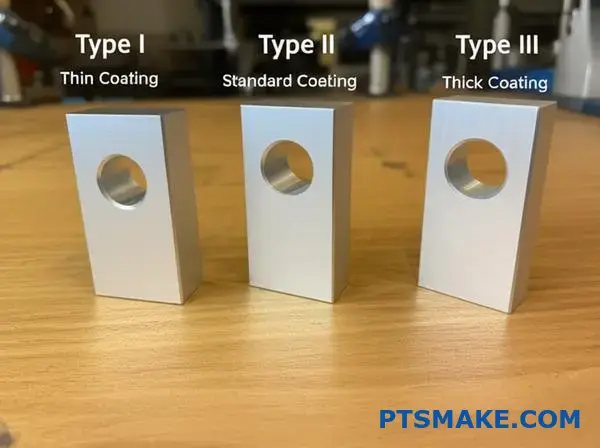

Arten von anodischen Beschichtungen

MIL-A-8625 beschreibt mehrere Beschichtungstypen. Bei klaren Oberflächen konzentrieren wir uns auf Typ II. Dabei wird Schwefelsäure verwendet, um eine Beschichtung mit mittlerer Dicke zu erzeugen. Diese eignet sich perfekt für Korrosionsbeständigkeit und ein sauberes Aussehen.

Es unterscheidet sich von Typ III oder Hartbeschichtung. Typ III erzeugt eine viel dickere, härtere Schicht für Anwendungen mit hoher Beanspruchung.

Klassen von anodischen Beschichtungen

Die Norm definiert auch zwei Klassen. Hier kommt "klar" ins Spiel.

- Klasse 1: Das bedeutet, dass die Beschichtung nicht gefärbt ist. Sie behält das natürliche, klare Aussehen der Anodenschicht. Dies ist die Spezifikation für eine echte klare Eloxaloberfläche.

- Klasse 2: In diesem Kurs werden nach dem Beschichten Farbstoffe hinzugefügt. elektrolytische Passivierung5 Prozess.

Hier ist eine einfache Aufschlüsselung:

| Bezeichnung | Bedeutung | Ergebnis |

|---|---|---|

| MIL-A-8625 Typ II, Klasse 1 | Schwefelsäure, ungefärbt | Die standardmäßige klare eloxierte Oberfläche. |

| MIL-A-8625 Typ II, Klasse 2 | Schwefelsäure, gefärbt | Eine farbige eloxierte Oberfläche. |

Die Angabe "MIL-A-8625, Typ II, Klasse 1" ist also die präziseste Art, ein standardmäßiges klar eloxiertes Teil anzufordern. Sie lässt keinen Raum für Interpretationen.

Kurz gesagt, MIL-A-8625 ist der unverzichtbare Standard. Die Spezifizierung von Typ II für den Prozess und Klasse 1 für die Oberfläche garantiert eine hochwertige, ungefärbte, klar eloxierte Beschichtung. Diese Präzision ist entscheidend für vorhersehbare Fertigungsergebnisse, ein Grundsatz, den wir bei PTSMAKE strikt befolgen.

Was sind die wichtigsten Arten von Klareloxalverfahren?

Wenn wir über klares Eloxieren sprechen, handelt es sich nicht um einen einheitlichen Prozess. Der Industriestandard MIL-A-8625 beschreibt die wichtigsten Arten. Jede davon kann eine klare oder durchscheinende Oberfläche erzeugen.

Ihre Eigenschaften und besten Verwendungszwecke unterscheiden sich jedoch erheblich. Die Wahl des richtigen Produkts ist entscheidend für die Leistung Ihres Bauteils.

Betrachten wir die wichtigsten Arten, die zu einer klar eloxiert Beschichtung.

| Eloxierung Typ | Allgemeiner Name | Hauptmerkmal |

|---|---|---|

| Typ I | Chromsäure eloxieren | Dünnste Folie, bewahrt die Ermüdungsfestigkeit |

| Typ II | Schwefelsäure Eloxieren | Standard-Dekor, gute Korrosionsbeständigkeit |

| Typ III | Hartcoat-Eloxieren | Dickste Folie, maximale Härte |

Das Verständnis der Unterschiede ist entscheidend, um die richtige Wahl für Ihr Projekt zu treffen. Bei PTSMAKE begleiten wir unsere Kunden täglich durch diesen Auswahlprozess. Dabei geht es darum, Ästhetik und funktionale Anforderungen in Einklang zu bringen.

Typ II: Die Standardauswahl

Typ II oder Schwefelsäure-Eloxierung ist das gängigste Verfahren für dekorative Zwecke. klar eloxiert Finish. Es entsteht eine poröse Oxidschicht, die eine gute Korrosionsbeständigkeit bietet. Es eignet sich perfekt für Unterhaltungselektronik und architektonische Komponenten.

Typ III: Die langlebige Option

Typ III, oder Hartbeschichtung, stellt die Funktion über die Form. Obwohl sie oft schwarz gefärbt ist, ist ihr natürlicher Zustand eine klare, graue oder bronzefarbene Oberfläche. Die Farbe hängt von der Aluminiumlegierung und der Beschichtungsdicke ab. Ihr Hauptvorteil ist ihre extreme Härte und Verschleißfestigkeit. Das macht sie ideal für stark verschleißende Industrieteile.

Typ I: Die Wahl des Spezialisten

Typ I oder Chromsäure-Eloxieren erzeugt die dünnste Eloxalschicht. Dies ist entscheidend für Teile mit engen Toleranzen und in Luft- und Raumfahrtanwendungen. Es hat nur minimale Auswirkungen auf die Ermüdungsfestigkeit des Materials. Bei diesem Verfahren wird ein anderes elektrolytische Lösung6 im Vergleich zu Typ II und III.

Hier ist ein kurzer Vergleich basierend auf unseren Projekterfahrungen:

| Merkmal | Typ I (Chromsäure) | Typ II (Schwefelsäure) | Typ III (Hartbeschichtung) |

|---|---|---|---|

| Typische Dicke | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Primäre Verwendung | Luft- und Raumfahrt, Präzisionsteile | Dekorativ, allgemeine Verwendung | Verschleißanfällige Komponenten |

| Erscheinungsbild | Durchscheinend bis grau | Klar | Klar, grau oder bronzefarben |

Die Wahl des richtigen klaren Eloxalverfahrens – Typ I, II oder III – hängt ganz von den Anforderungen Ihrer Anwendung ab, von der Ästhetik bis hin zu extremer Verschleißfestigkeit. Jeder Typ bietet eine einzigartige Kombination von Eigenschaften, um sicherzustellen, dass Ihr Bauteil die gewünschte Leistung erbringt.

Wie wirken sich verschiedene Legierungsserien auf das endgültige Erscheinungsbild aus?

Die Wahl der richtigen Aluminiumlegierung ist entscheidend. Dies gilt insbesondere für eine klar eloxiert Fertig. Die Seriennummer gibt Auskunft darüber, was beigemischt wurde. Diese Zusätze verändern das endgültige Aussehen.

Die Trennung zwischen klar und trüb

Einige Legierungen ergeben eine helle, makellose Oberfläche. Andere können gelblich oder grau erscheinen. Dieser Unterschied ist für Ihre Designwahl von grundlegender Bedeutung.

| Legierungsgruppe | Typisches eloxiertes Erscheinungsbild |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Hell, klar |

| 2xxx, 7xxx | Gelblich, gräulich, weniger klar |

Das Verständnis dieser grundlegenden Unterscheidung ist der erste Schritt. Es hilft dabei, die Erwartungen an das Aussehen des Endprodukts zu steuern.

Der Unterschied liegt in der Chemie. Legierungselemente reagieren während des Eloxierungsprozesses auf einzigartige Weise. Dadurch entstehen die optischen Unterschiede.

Legierungen, ideal für klares Eloxieren

Die 6xxx-Serie, insbesondere 6061 und 6063, ist eine beliebte Wahl. Bei PTSMAKE empfehlen wir sie häufig für kosmetische Teile. Ihr Magnesium- und Siliziumgehalt sorgt für eine gleichmäßige, glänzende Oberfläche.

Ebenso lassen sich die Serien 5xxx (Magnesium) und 3xxx (Mangan) sehr gut eloxieren. Die Serie 1xxx, die aus nahezu reinem Aluminium besteht, bietet die klarste Oberfläche.

Legierungen, die Herausforderungen darstellen

Die Serien 2xxx und 7xxx sind eine andere Geschichte. Es handelt sich um hochfeste Legierungen. Sie werden häufig für Bauteile verwendet, bei denen das Aussehen zweitrangig ist.

Das Kupfer in Legierungen der Serie 2xxx kann nach dem Eloxieren eine gelbliche oder sogar bräunliche Färbung verursachen. Das Zink in Legierungen der Serie 7xxx führt tendenziell zu einem grauen oder manchmal mattgelben Erscheinungsbild. Diese Elemente bilden mikroskopisch kleine intermetallische Verbindungen7 die nicht gleichmäßig eloxieren.

Hier finden Sie eine detailliertere Aufschlüsselung basierend auf unseren Projekterfahrungen.

| Legierung Serie | Primäres Legierungselement | Gemeinsame klar eloxiert Ergebnis | Beste Anwendungsfälle für das Erscheinungsbild |

|---|---|---|---|

| 1xxx | Keine (99%+ Al) | Außergewöhnlich klar, hell | Dekorative, reflektierende Oberflächen |

| 3xxx | Mangan (Mn) | Sehr gute Klarheit, hell | Allzweck, Kochgeschirr |

| 5xxx | Magnesium (Mg) | Ausgezeichnete Klarheit, hell | Marine, architektonische Teile |

| 6xxx | Magnesium (Mg) & Silizium (Si) | Ausgezeichnete Klarheit, hell | Extrusionen, kosmetische Teile |

| 2xxx | Kupfer (Cu) | Gelblich-braune Färbung, trüb | Nicht für kosmetische Klarlacke geeignet |

| 7xxx | Zink (Zn) | Grau-gelbliche Färbung, trüb | Nicht für kosmetische Klarlacke geeignet |

Aus diesem Grund besprechen wir mit unseren Kunden immer die Endverwendung. So stellen wir sicher, dass das ausgewählte Material sowohl den mechanischen als auch den ästhetischen Anforderungen entspricht.

Die Wahl der Legierung ist für das Aussehen nicht verhandelbar. Für ein helles, klar eloxiert Verwenden Sie für die Endbearbeitung die Serien 1xxx, 3xxx, 5xxx oder 6xxx. Die Serien 2xxx und 7xxx sind zwar stark, führen jedoch zu einem farbigen, weniger klaren Ergebnis.

Wie werden häufige Fehler bei der Klareloxierung kategorisiert?

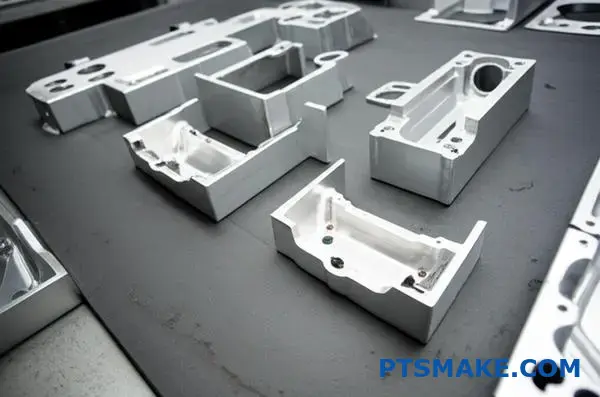

Um Probleme effektiv zu beheben, gruppieren wir Fehler in Kategorien. So können wir die Ursache schnell ausfindig machen. Das erspart Spekulationen und spart Zeit.

Das Verständnis dieser Gruppen ist entscheidend. Es vereinfacht die Diagnose für jedes klar eloxierte Teil. Die Hauptkategorien beziehen sich auf den Prozess, die Handhabung und das Material selbst.

Hauptfehlerkategorien

| Kategorie | Allgemeine Beispiele |

|---|---|

| Prozessbezogen | Brennen, weiche Beschichtung, Lochfraß |

| Handhabungsbezogen | Kratzer, Rack-Markierungen, Fingerabdrücke |

| Materialbezogen | Streifen, Verfärbungen, Bänderung |

Die Kategorisierung von Fehlern optimiert unseren Qualitätskontrollprozess. Bei PTSMAKE verwenden wir dieses Rahmenwerk, um sicherzustellen, dass jedes Teil den Spezifikationen entspricht. Es handelt sich um einen praktischen Ansatz für einen komplexen Prozess.

Prozessbedingte Fehler

Diese Probleme treten während des Eloxalprozesses selbst auf. Faktoren wie falsche Temperatur, Stromdichte oder chemische Konzentrationen sind typische Ursachen. Beispielsweise kann zu viel Strom das Teil "verbrennen" und eine dunkle, raue Oberfläche verursachen.

Handhabungsbedingte Mängel

Diese treten vor oder nach dem Eloxierungsprozess auf. Kratzer durch unsachgemäße Lagerung oder sichtbare Gestellspuren sind häufige Beispiele. Obwohl einige Gestellspuren unvermeidbar sind, ist ihre Platzierung entscheidend und wird im Voraus mit dem Kunden geplant.

Materialbedingte Defekte

Die rohe Aluminiumlegierung kann ebenfalls Fehler verursachen. Probleme wie Extrusionslinien oder Abweichungen in der Legierungszusammensetzung können nach dem Eloxieren sichtbar werden. Bestimmte Verunreinigungen im Metall, wie z. B. intermetallische Teilchen8, kann zu Lochfraß oder kleinen Hohlräumen führen. Deshalb ist die Materialauswahl von Anfang an so wichtig.

| Ursprung des Defekts | Hauptursache | Diagnostischer Hinweis |

|---|---|---|

| Prozess | Falsche Tankparameter | Der Fehler ist einheitlich oder auftritt in einem bestimmten Muster über die gesamte Charge hinweg. |

| Handhabung | Körperlicher Kontakt | Zufällige, sich nicht wiederholende Markierungen wie Kratzer |

| Material | Legierungszusammensetzung/Verunreinigungen | Folgt der Materialmaserung oder Extrusionsrichtung |

Die Einteilung von Fehlern in prozess-, handhabungs- und materialbezogene Kategorien ist von entscheidender Bedeutung. Sie liefert einen logischen Fahrplan für die Fehlerbehebung und gewährleistet schnellere und genauere Lösungen für ein perfektes, klares Eloxalfinish. Dieser systematische Ansatz reduziert Ausschuss und verbessert die Konsistenz bei jedem Projekt.

Was sind die wichtigsten Leistungskennzahlen für dieses Finish?

Eine Oberfläche ist mehr als nur ein schöner Anblick. Ihr wahrer Wert liegt in ihrer Leistungsfähigkeit. Wir müssen uns auf objektive Daten verlassen, nicht nur auf das Aussehen.

Schlüsselkennzahlen liefern diese Daten. Sie geben Aufschluss darüber, wie sich eine Beschichtung in der Praxis bewährt. Dies ist für die Gewährleistung der Zuverlässigkeit von entscheidender Bedeutung.

Kernqualitätsmerkmale

Wir konzentrieren uns auf vier Schlüsselbereiche. Jeder davon wird mit spezifischen, branchenüblichen Tests gemessen. Dies gewährleistet konsistente und zuverlässige Ergebnisse für jedes Teil.

| Metrisch | Allgemeiner Test | Zweck |

|---|---|---|

| Dicke | Wirbelstrom/Mikrometer | Gewährleistet angemessenen Schutz |

| Korrosion | Salznebel (ASTM B117) | Prognostiziert die Lebensdauer in rauen Umgebungen |

| Abrieb | Taber-Test | Maßnahmen zur Verschleißfestigkeit |

| Versiegeln | Farbstoff-Fleckentest | Überprüft die Unversehrtheit der Beschichtung |

Es ist wichtig, diese Kennzahlen im Detail zu verstehen. So können Sie genau festlegen, was Sie für Ihre Anwendung benötigen. Schauen wir uns einmal an, warum jeder Test wichtig ist.

Schichtdicke (Mikrometer oder Mil)

Die Dicke ist ein Balanceakt. Ist sie zu dünn, bietet das Teil keinen ausreichenden Schutz. Ist sie zu dick, kann es spröde werden oder wichtige Teilabmessungen verändern. Für ein klar eloxiert Teil, die präzise Dicke sorgt dafür, dass es perfekt in eine Baugruppe passt.

Korrosionsbeständigkeit (Salzsprühnebelstunden)

Der Salzsprühtest (ASTM B117) ist ein beschleunigter Korrosionstest. Er simuliert jahrelange raue Umwelteinflüsse in nur wenigen hundert Stunden. Basierend auf unseren Tests ist die Festlegung der erforderlichen Stunden entscheidend für Teile, die im Freien oder in korrosiven Umgebungen verwendet werden.

Abriebfestigkeit (Taber-Test)

Dieser Test misst die Beständigkeit gegen Verschleiß und Reibung. Eine gewichtete Schleifscheibe dreht sich auf der Oberfläche. Wir zählen die Zyklen, bis das Substrat freigelegt ist. Diese Daten sind entscheidend für das Verständnis der tribologische Eigenschaften9 einer Oberfläche, insbesondere für bewegliche Teile.

| Test Parameter | Beschreibung |

|---|---|

| Testlast | Das Gewicht (in Gramm), das auf die Schleifscheiben ausgeübt wird. |

| Rad-Typ | Die verwendete Schleifscheibe (z. B. CS-10, H-18). |

| Zyklen | Die Anzahl der Umdrehungen vor dem Ausfall oder der Bewertung. |

Dichtungsqualität (Farbstofftest)

Eloxierte Beschichtungen sind porös. Durch Versiegelung werden diese Poren verschlossen. Der Farbstofftest deckt eventuelle Mängel in der Versiegelung auf. Eine schlechte Versiegelung macht das Teil anfällig für Korrosion, unabhängig davon, wie dick die Beschichtung ist.

Diese Kennzahlen wandeln eine subjektive Qualitätsbewertung in objektive, überprüfbare Daten um. Dadurch wird sichergestellt, dass Ihre fertigen Komponenten genau wie vorgesehen funktionieren und dem Endprodukt Zuverlässigkeit und Langlebigkeit verleihen.

Welche Variablen beeinflussen das matte bzw. glänzende Erscheinungsbild der Oberfläche?

Das endgültige Aussehen eines eloxierten Teils ist kein Zufall. Es ist das Ergebnis einer Reihe bewusster Entscheidungen. Diese lassen sich in zwei Hauptkategorien unterteilen.

Erstens spielt das Material selbst eine große Rolle. Zweitens sind die von uns angewandten chemischen Prozesse ebenso entscheidend.

Substratmerkmale

Der Ausgangszustand des Aluminiums ist von grundlegender Bedeutung. Die Legierung und ihre ursprüngliche Oberflächenbeschaffenheit bilden die Grundlage für das endgültige Erscheinungsbild.

Prozessoptionen

Die chemische Behandlung des Materials bestimmt das Ergebnis. Ätzen und Glanztauchbäder sind wichtige Schritte, die die endgültige Textur und den Glanz bestimmen.

| Faktor | Trägt zu Matt bei | Trägt zu Helligkeit bei |

|---|---|---|

| Substrat | Grobe Anfangsbearbeitung | Glatte Anfangsoberfläche |

| Prozess | Langzeit-Alkaligeiß | Chemisches Bleichbad |

Lassen Sie uns genauer betrachten, wie diese Variablen funktionieren. Um ein perfektes mattes oder glänzendes Finish zu erzielen, müssen sowohl das Material als auch der Prozess kontrolliert werden.

Substrat: Der Ausgangspunkt

Legierungsauswahl

Verschiedene Aluminiumlegierungen reagieren unterschiedlich. Beispielsweise neigt die Legierung 6061 dazu, nach dem Eloxieren eine weniger glänzende Oberfläche zu erzeugen als eine Legierung der Serie 5xxx. Dies ist auf ihren Siliziumgehalt zurückzuführen.

Erstes Oberflächenfinish

Ein Teil, das vor jeder chemischen Behandlung mechanisch poliert wird, führt natürlich zu einer glänzenderen Oberfläche. Umgekehrt führt eine perlgestrahlte Oberfläche zu einem matten Erscheinungsbild. Die ursprüngliche Textur ist entscheidend. Dies gilt insbesondere für eine klare eloxierte Oberfläche.

Prozess: Der chemische Touch

Die Vorbereitung der Oberfläche vor dem Eloxieren ist entscheidend. Das richtige chemische Bad kann das Oberflächenprofil vollständig verändern.

Das alkalische Ätzen ist ein wichtiger Schritt. Eine längere Ätzzeit erzeugt eine diffusere Oberfläche, die das Licht streut. Dies führt zu einem matten Aussehen. Bei diesem Verfahren wird auf subtile Weise Material entfernt, um eine Mikrorauheit zu erzeugen.

Um ein glänzendes Finish zu erzielen, verwenden wir häufig ein spezielles chemisches Glanzbad. Dieser Prozess glättet die Oberfläche auf mikroskopischer Ebene. Eine glattere Oberfläche erhöht Spiegelreflexion10, die unsere Augen als hell oder spiegelartig wahrnehmen.

| Prozess-Schritt | Auswirkung auf die Oberfläche | Visuelles Ergebnis |

|---|---|---|

| Langes Ätzen | Erhöht die Mikrorauheit | Matt |

| Kurzes Ätzen | Minimale Veränderung | Behält die ursprüngliche Oberfläche bei |

| Heller Eintauchwinkel | Verringert die Mikrorauheit | Hell / Spiegelglatt |

| Kein Dip | Kein chemisches Polieren | Hängt vom Substrat ab |

Bei unseren Projekten bei PTSMAKE wägen wir diese Variablen sorgfältig ab. Wir arbeiten mit unseren Kunden zusammen, um die Legierung und den Prozess an ihre gewünschten ästhetischen Vorstellungen anzupassen und so konsistente Ergebnisse vom Prototyp bis zur Produktion zu gewährleisten.

Das Erreichen einer bestimmten matten oder glänzenden Oberfläche ist keine Zauberei. Es ist das Ergebnis einer genauen Berechnung, bei der die Eigenschaften des Rohmaterials und die angewandten chemischen Prozesse kontrolliert werden, von der anfänglichen Oberflächenstruktur über die Dauer der alkalischen Ätzung bis hin zur Verwendung von Glanzbädern.

Wie wählen Sie Vorbehandlungen für ein gewünschtes Finish aus?

Die Auswahl der richtigen Vorbehandlung ist nicht nur ein vorbereitender Schritt. Sie ist die Grundlage für Ihr Endergebnis. Die Wahl hat direkten Einfluss auf Ästhetik und Funktion. Ihr Endziel bestimmt den Weg.

Für einen strahlenden, spiegelnden Look

Wenn Sie eine brillante, spiegelglatte Oberfläche benötigen, ist die chemische Glättung die geeignete Methode. Dieser Prozess glättet die Oberfläche auf mikroskopischer Ebene und erhöht so ihre Reflektivität.

Für ein seidenmattes Finish

Für ein gleichmäßiges, nicht reflektierendes Erscheinungsbild ist eine alkalische Ätzung ideal. Dadurch entsteht ein weicher, satinierter Look, der kleinere Oberflächenunregelmäßigkeiten effektiv kaschiert.

Wenn Details entscheidend sind

Wenn die Erhaltung scharfer Kanten und komplizierter bearbeiteter Details von größter Bedeutung ist, ist eine leichte Ätzung oder einfache Reinigung am besten geeignet. Dadurch wird vermieden, dass überschüssiges Material entfernt wird.

| Gewünschtes Finish | Empfohlene Vorbehandlung |

|---|---|

| Hell, spiegelnd | Chemische Aufhellung |

| Einheitlich, seidenmatt | Alkalische Ätzung |

| Erhaltene Details | Leichtes Ätzen / Reinigen |

Ein genauerer Blick auf die Entscheidungsmethodik

Die richtige Wahl zu treffen, erfordert mehr als nur ästhetische Überlegungen. Sie müssen das Material des Teils, seine endgültige Anwendung und die Maßtoleranzen berücksichtigen. Eine aggressive Ätzung sorgt beispielsweise für eine hervorragende matte Oberfläche, entfernt jedoch Material. Dies kann bei Teilen mit engen Toleranzen ein Problem darstellen.

Bei PTSMAKE begleiten wir unsere Kunden dabei. Wir beginnen mit dem gewünschten Ergebnis und arbeiten rückwärts. So stellen wir sicher, dass die Vorbehandlung das Teil aufwertet, anstatt sein Design zu beeinträchtigen. Das Ziel ist es, ein Gleichgewicht zwischen optischer Attraktivität und funktionalen Anforderungen herzustellen.

Beispielsweise ein Teil, das eine hohe Haltbarkeit erfordert klar eloxiert Die Oberfläche kann einer speziellen Ätzung unterzogen werden, um eine optimale Haftung der Beschichtung und ein einheitliches Erscheinungsbild zu gewährleisten. Der Prozess erfordert ein sorgfältiges Gleichgewicht. Die Wechselwirkung der chemischen Lösung mit der Metalloberfläche erzeugt eine bestimmte Art der Lichtstreuung oder Spiegelreflexion11, und bestimmt damit sein endgültiges Aussehen.

| Faktor | Glänzende Oberfläche | Mattes Finish | Detailbewahrung |

|---|---|---|---|

| Primäre Zielsetzung | Hohe Reflektivität | Geringe Blendung, Gleichmäßigkeit | Toleranzen einhalten |

| Gemeinsame Methode | Chemischer Aufheller | Alkalische Ätzung | Leicht reinigen / Desoxidieren |

| Risiko | Kann Mängel aufdecken | Geringfügiger Materialabtrag | Fehler dürfen nicht versteckt werden |

Die Wahl einer Vorbehandlung ist eine strategische Entscheidung. Sie schafft ein Gleichgewicht zwischen dem optischen Ziel und der Funktion des Teils. Die Abstimmung der Oberflächenbeschaffenheit – ob glänzend, matt oder detailliert – auf die richtige Methode ist entscheidend für ein erfolgreiches Ergebnis.

Wie führt man eine zerstörungsfreie Schichtdickenprüfung durch?

Die Verwendung eines Wirbelstrommessgeräts ist unkompliziert. Es ist der Industriestandard für die Messung nichtleitender Beschichtungen. Dazu gehören Beschichtungen wie Farbe oder eine klare eloxierte Schicht auf einem Nichteisenmetall.

So machen wir das bei PTSMAKE.

Schritt 1: Kalibrierung

Zunächst kalibrieren wir das Messgerät. Dadurch stellen wir sicher, dass unsere Messwerte von Anfang an genau sind. Dazu verwenden wir ein unbeschichtetes Teil oder zertifizierte Standards.

Schritt 2: Messung

Als nächstes platzieren wir die Sonde auf der Oberfläche. Sie muss fest und senkrecht stehen. Diese einfache Maßnahme verhindert verzerrte Ergebnisse.

Schritt 3: Mittelwertbildung

Schließlich nehmen wir mehrere Messungen vor. Wir messen an mehreren wichtigen Stellen und mitteln dann die Ergebnisse, um einen zuverlässigen endgültigen Dickenwert zu erhalten.

| Schritt | Aktion | Zweck |

|---|---|---|

| 1 | Messgerät kalibrieren | Genauigkeit sicherstellen |

| 2 | Sonde richtig platzieren | Eine echte Messung erhalten |

| 3 | Durchschnittliche Messwerte | Erhalten Sie eine zuverlässige Gesamtdicke |

Die Bedeutung der Präzision bei jedem Schritt

Um eine zuverlässige Messung zu erhalten, reicht es nicht aus, einfach nur eine Sonde auf eine Oberfläche zu setzen. Jeder Schritt ist für die Qualitätskontrolle entscheidend. Dies gilt insbesondere für Teile mit engen Toleranzen, bei denen jedes Mikrometer zählt.

Warum Kalibrierung unverzichtbar ist

Die Kalibrierung bildet die Grundlage für die Genauigkeit. Bei PTSMAKE kalibrieren wir immer auf genau demselben Substrat wie das zu prüfende Teil. Ein auf einer Aluminiumlegierung kalibriertes Messgerät kann auf einer anderen Legierung andere Werte anzeigen. Auch die Temperatur kann die Messwerte beeinflussen, daher akklimatisieren wir Teile und Messgeräte.

Dieser Prozess basiert auf dem Prinzip der Elektromagnetische Induktion12. Die Sonde erzeugt ein sich veränderndes Magnetfeld. Dadurch werden Wirbelströme im Metallsubstrat induziert. Die Schichtdicke beeinflusst die Stärke dieser Ströme, die vom Messgerät gemessen werden.

Beherrschung der Sondenplatzierung

Die Platzierung der Sonde ist von großer Bedeutung. Auf gekrümmten Oberflächen kann für die Stabilität ein spezieller Adapter erforderlich sein. Außerdem sollten Sie vermeiden, zu nahe an einer Kante zu messen. Dies kann das Magnetfeld verzerren und zu falschen Messwerten führen.

| Häufiger Irrtum | Konsequenz | Beste Praxis |

|---|---|---|

| Geneigte Sonde | Ungenaue niedrige Messwerte | Fest und senkrecht platzieren |

| Kantenmessung | Ungenaue Hoch-/Tief-Anzeige | Einige Millimeter Abstand zu den Kanten halten |

| Raue Oberfläche | Instabile Messwerte | Durchschnittliche Mehrfachpunkte aus kurzer Entfernung |

Die Begründung für die Mittelwertbildung

Eine einzelne Messung kann irreführend sein. Eloxierte Beschichtungen können leichte Abweichungen über die Oberfläche hinweg aufweisen. Durch mehrere Messungen an relevanten Stellen und die Bildung eines Durchschnittswertes erhalten wir ein realistisches Bild der Gesamtfilmdicke und stellen sicher, dass das Teil den Spezifikationen entspricht.

Die Verwendung eines Wirbelstrommessgeräts erfordert eine sorgfältige Kalibrierung, eine präzise Platzierung der Sonde und die Mittelwertbildung mehrerer Messwerte. Die Befolgung dieser Schritte gewährleistet eine genaue, zerstörungsfreie Messung der Schichtdicke, was für die Qualitätssicherung in der Fertigung und die Einhaltung der Kundenspezifikationen von entscheidender Bedeutung ist.

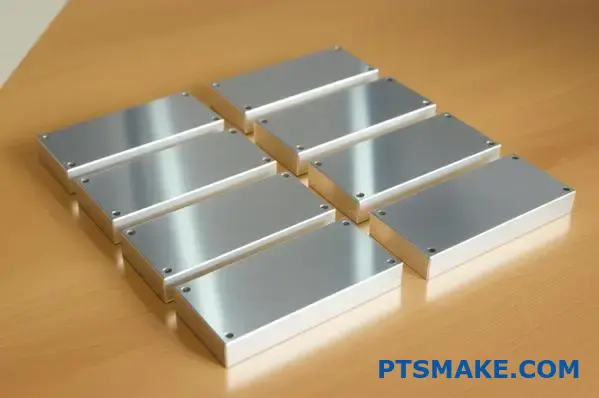

Wie kann man die Kosten für das Eloxieren genau abschätzen?

Lassen Sie uns die Kosten für das Eloxieren entmystifizieren. Es handelt sich dabei nicht um eine geheime Kunst, sondern um eine praktische Formel, die auf klaren, greifbaren Faktoren basiert. Wir können sie vereinfachen, um eine solide Schätzung zu erhalten.

Die wichtigsten Kostenfaktoren

Der Preis wird in erster Linie von zwei Faktoren bestimmt. Dies sind die Bearbeitungszeit und die Oberfläche des Teils. Stellen Sie sich das wie das Streichen einer Wand vor.

Eine größere Wand kostet mehr, um sie zu streichen. Eine dickere Farbschicht erfordert mehr Zeit und Material. Das Eloxieren funktioniert nach einem sehr ähnlichen Prinzip.

Die Grundformel

Hier ist eine einfache Möglichkeit, die Kosten zu veranschaulichen:

| Faktor | Beschreibung | Auswirkungen auf die Kosten |

|---|---|---|

| Fläche | Die Gesamtfläche Ihres zu beschichtenden Teils. | Höher |

| Zeit im Tank | Wie lange das Teil im Eloxalbad verbleibt. | Höher |

| Handhabung | Die Komplexität der sicheren Lagerung des Teils. | Höher |

Dieses einfache Schema hilft Ihnen, jedes Angebot, das Sie erhalten, besser zu verstehen.

Lassen Sie uns diese Formel praktischer gestalten. Die Details innerhalb dieser Faktoren bestimmen letztendlich den Endpreis, den Sie für Ihre Komponenten bezahlen werden.

Berechnung der Oberfläche

Bei einfachen Formen wie Blöcken oder Platten ist dies ganz einfach. Verwenden Sie einfach grundlegende Geometrie. Für komplexere Teile ist Ihre CAD-Software das beste Werkzeug. Sie kann die Gesamtoberfläche mit einem einzigen Klick berechnen. Geben Sie diese Zahl immer an Ihren Lieferanten weiter, um ein genaues Angebot zu erhalten.

Eloxalschichtdicke und -zeit

Die erforderliche Beschichtungsdicke wirkt sich direkt auf die Tankzeit aus. Eine dickere, haltbarere klar eloxiert Die Endbearbeitung erfordert eine längere Eintauchzeit. Dies verbraucht mehr Strom und Chemikalien, was die Gesamtkosten erhöht. Die Beziehung zwischen Stromstärke, Zeit und Beschichtungsablagerung wird bestimmt durch Faradays Gesetze der Elektrolyse13.

Die Auswirkungen von Regalierung und Handhabung

Dies ist oft ein versteckter Kostenfaktor. Die Teile müssen sicher auf den Gestellen befestigt werden, um eine gleichmäßige Beschichtung und einen guten elektrischen Kontakt zu gewährleisten. Komplexe Formen können sehr schwer zu lagern sein.

Diese Schwierigkeit verursacht direkte Arbeitskosten. Noch wichtiger ist, dass eine schlechte Regalierung zu Kontaktmarken oder anderen Qualitätsmängeln führen kann.

Hier ist ein allgemeiner Überblick darüber, wie sich Komplexität auf die Kosten auswirkt:

| Komplexität der Regale | Beispiel | Kostenmultiplikator |

|---|---|---|

| Einfach | Flache Platten, massive Blöcke | 1.0x |

| Mäßig | Teile mit Durchgangslöchern oder Rundungen | 1,2-fach – 1,5-fach |

| Komplexe | Komplexe Geometrien, tiefe Hohlräume | 1,5x – 2,0x+ |

Bei unserer Arbeit bei PTSMAKE entwerfen wir häufig maßgeschneiderte Gestelle für komplexe Projekte, um Qualität zu gewährleisten und Kosten zu optimieren.

Um die Kosten für die Eloxierung zu schätzen, konzentrieren Sie sich auf drei wichtige Variablen. Berechnen Sie die Gesamtoberfläche, berücksichtigen Sie die für die gewünschte Dicke erforderliche Zeit und bewerten Sie die Komplexität der Handhabung des Teils für die Regalierung. Diese Faktoren sind die Hauptfaktoren für den Endpreis.

Was sind die besten Methoden zur Pflege eloxierter Oberflächen?

Die Pflege von eloxiertem Aluminium ist überraschend einfach. Sie benötigen keine aggressiven Chemikalien und müssen nicht kräftig schrubben. Der Schlüssel liegt in einer schonenden und regelmäßigen Reinigung.

Dieser Ansatz bewahrt die schützende Anodenschicht. Er sorgt dafür, dass Ihre Teile über Jahre hinweg ihr Aussehen und ihre Funktion behalten. Die richtige Pflege verhindert kostspielige Ersatzanschaffungen in der Zukunft. Wir geben diese Anleitung immer für die von uns hergestellten Teile.

Der sanfte Ansatz

Beginnen Sie immer mit der mildesten Reinigungsmethode. Eine einfache Lösung aus milder Seife und Wasser reicht in der Regel für die meisten Verschmutzungen aus.

Konsistenz ist der Schlüssel

Regelmäßige Reinigung verhindert die Ansammlung von Verunreinigungen. Dadurch wird jede Reinigung einfacher und effektiver. Außerdem wird die Oberflächenintegrität langfristig geschützt.

Durch Eloxieren entsteht eine harte, poröse Oxidschicht. Diese Schicht ist zwar langlebig, aber empfindlich gegenüber bestimmten Chemikalien. Aggressive Reinigungsmittel können diese Schutzschicht ablösen.

Dieser Schaden kann zu Verfärbungen und Korrosion führen. Sobald die anodische Schicht beschädigt ist, liegt das darunterliegende Aluminium frei. Der Schaden ist oft irreversibel, ohne dass das gesamte Teil erneut eloxiert wird.

Chemische Auswirkungen verstehen

Stellen Sie sich die Anodenschicht wie einen Schutzschild vor. Starke Säuren und Laugen wirken auf diesen Schutzschild wie Hammerschläge. Sie greifen das Aluminiumoxid chemisch an und lösen es auf. Aus diesem Grund ist die pH-Skala14 Ihres Reinigungsmittels ist so wichtig. Ein neutraler pH-Wert ist am sichersten.

Bei PTSMAKE legen wir großen Wert auf die Nachbearbeitung. Ein wunderschön gefertigtes und klar eloxiert Dieses Teil muss ordnungsgemäß gewartet werden. So wird sichergestellt, dass die Oberfläche während ihrer gesamten Lebensdauer unseren Qualitätsstandards entspricht.

| Empfohlene Reinigungsmittel | Zu vermeidende Reinigungsmittel |

|---|---|

| Milde Seife oder Reinigungsmittel | Scheuerpulver oder Scheuerschwämme |

| Wasser (am besten destilliert) | Reinigungsmittel mit starken Säuren (niedriger pH-Wert) |

| Lösungsmittel wie Kerosin oder Terpentin | Reinigungsmittel mit starken Laugen (hoher pH-Wert) |

| Ein weiches Tuch oder Schwamm | Stahlwolle oder andere harte Bürsten |

Diese einfache Tabelle hilft unseren Kunden, häufige Fehler zu vermeiden. Die Befolgung dieser Regeln schützt ihre Investition und gewährleistet eine langfristige Performance.

Die Pflege eloxierter Oberflächen ist unkompliziert. Verwenden Sie für die regelmäßige Reinigung milde Seife und Wasser. Vermeiden Sie unbedingt scheuernde, stark säurehaltige oder alkalische Chemikalien. Diese einfache Pflegeroutine schützt die Schutzschicht und gewährleistet die Langlebigkeit und ein dauerhaftes Finish Ihrer Komponenten.

Wie kann eine beschädigte eloxierte Oberfläche effektiv repariert werden?

Viele Menschen glauben, dass man eine beschädigte eloxierte Oberfläche einfach "ausbessern" kann. Dies ist ein weit verbreiteter Irrtum. Eine echte Reparatur ist eine vollständige Wiederherstellung, kein schneller Anstrich.

Die einzig wahre Lösung

Die einzige richtige Methode, um den Schaden zu beheben, ist, ganz von vorne anzufangen. Dazu muss die alte Schicht vollständig entfernt werden. Anschließend bearbeiten wir die Oberfläche neu, bevor wir das gesamte Teil erneut eloxieren.

Reparatur Mythos vs. Realität

| Mythos | Realität |

|---|---|

| Korrekturstifte funktionieren. | Sie decken nur den Schaden ab, reparieren ihn aber nicht. |

| Das ist eine schnelle Lösung. | Es handelt sich um einen sorgfältigen, mehrstufigen Prozess. |

| Teilreparaturen sind in Ordnung. | Dies führt zu einem ungleichmäßigen und schwachen Finish. |

Dieser vollständige Prozess gewährleistet eine gleichmäßige und dauerhafte Oberfläche.

Die Reparatur einer eloxierten Oberfläche ist aufwändiger, als es scheint. Einfache Ausbesserungsfarben können sich chemisch nicht mit dem Aluminiumoxid verbinden. Dies führt zu einer schwachen, vorübergehenden Reparatur, die schnell abblättert.

Schritt 1: Chemisches Abbeizen

Zunächst wird das Teil in ein chemisches Bad getaucht. Diese Lösung ist so formuliert, dass sie die beschädigten Teile auflöst. Anodische Schicht15 ohne das darunterliegende Aluminiumsubstrat zu beschädigen. Dieser Schritt ist entscheidend, um eine saubere Grundlage für die neue Oberfläche zu schaffen.

Schritt 2: Oberflächenveredelung

Nach dem Entlacken untersuchen wir das blanke Aluminium. Bei tiefen Kratzern oder Kerben müssen diese mechanisch entfernt werden. Dazu kann leichtes Schleifen, Polieren oder Kugelstrahlen erforderlich sein, um eine glatte, gleichmäßige Oberfläche wiederherzustellen. Eine einwandfreie Oberfläche ist unerlässlich.

Schritt 3: Neu-Eloxieren des gesamten Teils

Schließlich durchläuft das Teil erneut den vollständigen Eloxierungsprozess. Dadurch wird sichergestellt, dass die neue Schutzschicht über die gesamte Oberfläche hinweg gleichmäßig ist. Dies ist sowohl für den Schutz als auch für die Ästhetik von entscheidender Bedeutung, insbesondere für ein klar eloxiert Oberflächen, bei denen Gleichmäßigkeit von größter Bedeutung ist.

| Prozess-Schritt | Zweck | Wichtigste Überlegung |

|---|---|---|

| Chemischer Streifen | Entfernen Sie die alte eloxierte Schicht. | Verwenden Sie geeignete Chemikalien, um Schäden am Aluminium zu vermeiden. |

| Oberfläche nachbearbeiten | Körperliche Unvollkommenheiten beseitigen | Muss der ursprünglichen Oberflächenstruktur entsprechen |

| Neu eloxieren | Neue Schutzschicht auftragen | Sorgt für gleichmäßige Dicke und einheitliches Aussehen |

Bei PTSMAKE ist dies die einzige Methode, der wir vertrauen, um ein makelloses, neuwertiges Ergebnis zu erzielen.

Die effektive Reparatur einer eloxierten Oberfläche ist keine einfache Ausbesserung. Sie erfordert einen vollständigen dreistufigen Prozess: chemisches Abbeizen der alten Schicht, Nachbearbeitung des Grundmetalls und anschließendes erneutes Eloxieren des gesamten Teils, um eine dauerhafte und vollkommen gleichmäßige Oberfläche zu gewährleisten.

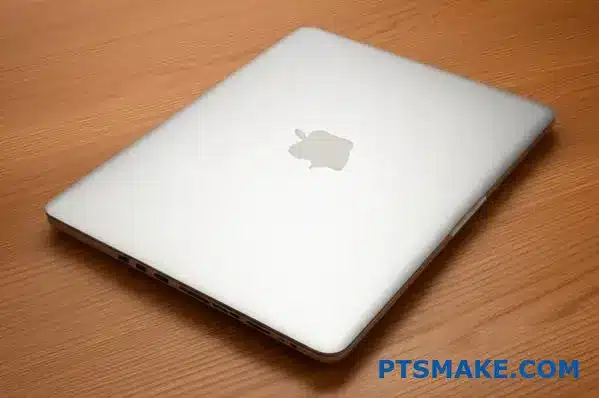

Warum wurde für Gehäuse von Unterhaltungselektronik eine klare Eloxierung gewählt?

Betrachten wir ein vertrautes Objekt: einen hochwertigen Laptop. Warum fühlt sich sein Metallgehäuse so gut an und sieht so sauber aus? Die Antwort lautet oft: durch Klareloxierung.

Diese Oberfläche dient nicht nur der Optik. Sie ist eine kluge technische Entscheidung. Sie bewahrt den natürlichen metallischen Glanz von Aluminium, fügt jedoch eine strapazierfähige Schutzschicht hinzu. Diese Wahl verbindet Eleganz mit praktischer Robustheit.

Die perfekte Balance zwischen Form und Funktion

Die Entscheidung für eine klare eloxierte Oberfläche basiert auf der Abwägung verschiedener Anforderungen. Designer wünschen sich ein elegantes, modernes Aussehen. Ingenieure benötigen eine robuste und funktionale Oberfläche.

| Merkmal | Roh-Aluminium | Klar eloxiertes Aluminium |

|---|---|---|

| Schau | Stumpf, anfällig für Flecken | Hell, hochwertig metallisch |

| Gefühl | Weich, leicht zerkratzbar | Harte, glatte Oberfläche |

| Konsistenz | Kann variieren | Einheitlich und sauber |

Dieser Prozess vereint das Beste aus beiden Welten.

Denken Sie noch einmal an diesen Laptop. Das Aluminiumgehäuse macht ihn unglaublich leicht und hilft bei der Wärmeableitung. Aber rohes Aluminium ist weich, verkratzt leicht und leitet Strom. Hier kommt die klare Eloxierung ins Spiel.

Durch diesen Prozess entsteht eine harte, keramikähnliche Schicht aus Aluminiumoxid auf der Oberfläche. Diese Schicht ist in das Metall integriert und nicht nur aufgetragen. Daher blättert sie nicht ab wie Farbe.

Langlebigkeit trifft auf elektrische Sicherheit

Diese harte Schicht verbessert die Kratzfestigkeit erheblich. In unseren Tests bei PTSMAKE haben wir festgestellt, dass sie den täglichen Beanspruchungen weitaus besser standhält als unbehandeltes Aluminium. Das Gerät sieht dadurch viel länger wie neu aus.

Ein weiterer entscheidender Vorteil ist die elektrische Isolierung. Die Aluminiumoxidschicht ist ein hervorragender elektrischer Isolator. Sie bildet eine nichtleitende Hülle.

Dies verhindert Kurzschlüsse, wenn interne Drähte das Gehäuse berühren. Außerdem schützt es den Benutzer. Das Material ist hoch Durchschlagsfestigkeit16 ist ein wichtiges Sicherheitsmerkmal, insbesondere bei kompakten elektronischen Designs.

| Eigentum | Vorteil für Elektronik |

|---|---|

| Kratzfestigkeit | Behält langfristig sein hochwertiges Aussehen |

| Geringes Gewicht | Verbessert die Portabilität und Benutzerfreundlichkeit |

| Nicht leitfähig | Verhindert Kurzschlüsse, gewährleistet Sicherheit |

Diese Kombination aus geringem Gewicht, Festigkeit, Langlebigkeit und elektrischer Sicherheit macht klar eloxiertes Aluminium zur ersten Wahl. Diese Entscheidung basiert auf der Leistung und der Benutzererfahrung, die bei den von uns hergestellten Komponenten für uns oberste Priorität haben.

Die klare Eloxierung bietet eine perfekte Dreifachkombination für Elektronikgeräte: eine hochwertige Haptik, robuste Kratzfestigkeit und eine nicht leitfähige Oberfläche für mehr Sicherheit. Damit ist sie die ideale Wahl für leichte Aluminiumgehäuse, da sie Ästhetik mit dem notwendigen funktionalen Schutz für interne Komponenten verbindet.

Geben Sie die beste Eloxaloberfläche für den architektonischen Außenbereich an.

Die Wahl der richtigen Oberfläche für Aluminium im Außenbereich ist entscheidend. Sie benötigen eine Lösung, die jahrzehntelang Sonne, Regen und Temperaturschwankungen standhält. Das Ziel ist maximale Haltbarkeit.

Was ist also die beste Wahl? Sie müssen vor allem auf UV-Beständigkeit und Korrosionsbeständigkeit achten. Eine standardmäßige Eloxalbeschichtung reicht möglicherweise nicht aus.

Basierend auf unseren Projekterfahrungen bei PTSMAKE sorgt eine bestimmte Kombination von Faktoren für die beste langfristige Leistung. Wir werden diese Spezifikation für Sie aufschlüsseln.

Fassen wir dies in einer klaren Spezifikation zusammen. Für alle architektonischen Anwendungen im Außenbereich empfehlen wir eine Oberfläche, die dem Standard MIL-A-8625 entspricht. Konkret empfehlen wir Typ II, Klasse 1.

Typ II verwendet Schwefelsäure, wodurch eine robuste Schutzschicht entsteht. Klasse 1 bedeutet, dass es nicht gefärbt ist. Dies ist allgemein bekannt als klar eloxiert Fertig. Da keine organischen Farbstoffe enthalten sind, verblasst nichts unter starker UV-Einstrahlung. Dies ist ein großer Vorteil.

Der eigentliche Schlüssel zur Langlebigkeit ist jedoch die Dicke. Die Standard-Eloxierung ist möglicherweise zu dünn. Wir empfehlen eine Schichtdicke zwischen 18 und 25 Mikrometern. Dies entspricht der Norm AAMA 611 für architektonische Anwendungen. Diese dickere poröses Aluminiumoxid17 Die Schicht bietet hervorragenden Schutz vor Korrosion und Abrieb.

Schließlich ist der Versiegelungsprozess von entscheidender Bedeutung. Eine hochwertige zweistufige Versiegelung, bei der häufig zunächst eine Heißwasser-Versiegelung und anschließend eine chemische Versiegelung durchgeführt wird, sorgt für einen dauerhaften Schutz. Dadurch wird sichergestellt, dass die Poren vollständig verschlossen sind und keine Umwelteinflüsse eindringen können.

| Spezifikation | Empfehlung | Grund |

|---|---|---|

| Standard | MIL-A-8625 | Gewährleistet Qualität und Konsistenz. |

| Typ | Typ II | Hervorragende Korrosionsbeständigkeit. |

| Klasse | Klasse 1 (klar eloxiert) | Hervorragende UV-Beständigkeit, kein Ausbleichen. |

| Dicke | 18–25 Mikrometer | Erfüllt die Anforderungen der Norm AAMA 611 hinsichtlich Haltbarkeit. |

| Versiegeln | Hochwertig in zwei Schritten | Maximiert den Korrosionsschutz. |

Für architektonische Teile im Außenbereich ist die optimale Wahl ein MIL-A-8625 Typ II, Klasse 1 (klar eloxiert) Finish. Achten Sie auf eine Dicke von 18–25 Mikrometern und eine zweistufige Versiegelung für maximale UV-Stabilität und Korrosionsbeständigkeit, um eine langfristige Leistungsfähigkeit zu gewährleisten.

Könnte die klare Eloxierung für medizinische Implantatanwendungen angepasst werden?

Die Verwendung von klarer Eloxierung für medizinische Implantate ist ein fortschrittliches Konzept. Es handelt sich dabei nicht um eine Standardpraxis. Der Grund dafür ist, dass die Anforderungen an medizinische Geräte extrem hoch sind. Der menschliche Körper ist eine sensible Umgebung.

Reinheit ist alles

Die in diesem Verfahren verwendeten Chemikalien müssen absolut rein sein. Jede Verunreinigung kann beim Patienten eine negative Reaktion hervorrufen. Dies erfordert strenge Prozesskontrollen.

Die Oxidschicht

Die eloxierte Schicht muss ebenfalls einwandfrei sein. Sie darf keine Risse oder Defekte aufweisen. Solche Mängel könnten zu Korrosionsstellen oder Bakterienwachstum führen.

| Material | Die größte Herausforderung für Implantate | Typische medizinische Verwendung |

|---|---|---|

| Aluminium | Potenzielle Ionenauslaugung | Externe Geräte, Gehäuse |

| Titan | Etablierter Standard | Interne Implantate, Gelenke |

Die Erforschung von klar eloxiertem Aluminium für Implantate erweitert die Grenzen. Die größte Herausforderung besteht darin, die vollständige Sicherheit für den Patienten zu gewährleisten. Dies geht über die einfache Korrosionsbeständigkeit hinaus. Die Hauptanliegen sind die Reinheit des Materials und die endgültige Oberflächenintegrität.

Biokompatibilität und Abdichtung

Die Aluminiumoxidschicht ist im Allgemeinen inert. Die zum Verschließen der Poren verwendeten Dichtungsmittel können jedoch ein Problem darstellen. Viele gängige Dichtungsmittel sind für die interne Verwendung nicht sicher. Biokompatibilität18 ist der entscheidende Faktor. Wir müssen nachweisen, dass die endgültige Oberfläche kein menschliches Gewebe schädigt.

Kontrast mit Titan-Eloxierung

Titan ist der Industriestandard für Implantate. Seine Oxidschicht, die häufig durch Anodisieren vom Typ II entsteht, ist bekannt für ihre hohe Biokompatibilität und Stabilität. Im Gegensatz zum Anodisieren von Aluminium ist in der Regel kein separater Versiegelungsschritt erforderlich, wodurch eine wichtige Quelle potenzieller Verunreinigungen entfällt.

Bei PTSMAKE verstehen wir etwas von Prozesskontrolle. Bei jeder hochspezifizierten Anwendung wird jeder Schritt von der Beschaffung der Chemikalien bis zur Endkontrolle dokumentiert und überprüft.

| Merkmal | Klar eloxiertes Aluminium | Typ II Titan-Eloxierung |

|---|---|---|

| Grundmaterial | Aluminium-Legierungen | Titan-Legierungen (z. B. Ti-6Al-4V) |

| Versiegelungsschritt | In der Regel erforderlich | Nicht erforderlich |

| Biokompatibilität | Fraglich (hängt vom Dichtungsmittel ab) | Ausgezeichnet, gut etabliert |

| Primäre Herausforderung | Nachweis der Sicherheit von Dichtungsmitteln und Schichten | Prozesskonsistenz |

Die Anpassung der klaren Eloxierung für medizinische Implantate ist eine große Herausforderung. Der Prozess erfordert absolute Reinheit und eine makellose, biokompatible Oberfläche, was im Vergleich zur bewährten Sicherheit der Titaneloxierung eine große Hürde darstellt.

Wie kann der Eloxierungsprozess nachhaltiger gestaltet werden?

Um über die grundlegende Einhaltung von Vorschriften hinauszugehen, sind Innovationen erforderlich. Wir können den ökologischen Fußabdruck der Eloxierung erheblich reduzieren.

Das bedeutet intelligentere Chemie, Energieeffizienz und besseres Ressourcenmanagement. Sehen wir uns einige wichtige Maßnahmen an, die wir ergreifen können.

Schlüsselbereiche für nachhaltige Innovation

Die folgende Tabelle zeigt einige wichtige Änderungen auf. Diese Veränderungen bringen uns auf dem Weg zu einer umweltfreundlicheren Fertigung voran.

| Bereich | Traditionelle Methode | Nachhaltige Lösung |

|---|---|---|

| Desoxidieren | Sechswertiges Chrom | Nicht-Chrom-Desoxidationsmittel |

| Versiegeln | Hochtemperaturdampf | Mitteltemperaturdichtungen |

| Spülung | Statische Tanks | Sprüh-/Gegenstromspülungen |

| Säureverbrauch | Entsorgen | Wiederherstellen und recyceln |

Intelligentere Chemie einführen

Nicht-Chrom-Desoxidationsmittel

Sechswertiges Chrom ist ein bekanntes Karzinogen. Der Umstieg auf chromfreie Alternativen ist für die Sicherheit und die Umwelt von entscheidender Bedeutung. Diese modernen Formeln bieten eine gute Leistung, ohne dass strenge regulatorische Auflagen zu beachten sind. Diese Umstellung schützt sowohl die Menschen als auch den Planeten.

Verbesserung der Energie- und Wassereffizienz

Mitteltemperatur-Versiegelung

Bei der herkömmlichen Versiegelung wird oft kochendes Wasser verwendet. Dies verbraucht eine enorme Menge an Energie. Bei unserer Arbeit bei PTSMAKE haben wir festgestellt, dass Versiegelungen bei mittlerer Temperatur sehr effektiv sind.

Sie arbeiten bei niedrigeren Temperaturen und senken so die Energiekosten. Sie eignen sich besonders gut für Oberflächen wie klar eloxiertes Aluminium, da sie die Qualität erhalten und gleichzeitig Ressourcen sparen.

Fortgeschrittene Spültechniken

Durch den Einsatz von Sprüh- oder Gegenstromspülungen lässt sich der Wasserverbrauch drastisch reduzieren. Diese einfache Änderung minimiert das Abwasseraufkommen. Außerdem sinken dadurch die Kosten und die Komplexität der Wasseraufbereitung.

Den Kreislauf mit Rückgewinnungssystemen schließen

Investitionen in die Säurerückgewinnung sind ein entscheidender Faktor. Technologien wie Diffusionsdialyse19 ermöglichen es uns, Säuren aus dem Prozess zurückzugewinnen und wiederzuverwenden. Diese Vorgehensweise reduziert chemische Abfälle und senkt die Anschaffungskosten. Sie verwandelt einen Abfallstrom effektiv in eine wertvolle Ressource für die Anlage.

Durch den Einsatz von chromfreien Desoxidationsmitteln, energiesparenden Dichtungen, effizienten Spülungen und Säurerückgewinnung schaffen wir einen wirklich nachhaltigen Prozess. Das ist ein Gewinn für die Umwelt, die Sicherheit der Mitarbeiter und die betriebliche Effizienz.

Wie eloxiert man Teile für die anschließende Lasergravur?

Die Kombination von Eloxieren und Lasergravur ist eine beliebte Wahl. Dieser Prozess erfordert eine sorgfältige Planung, um optimale Ergebnisse zu erzielen. Der Laser entfernt die eloxierte Schicht. Dadurch wird das darunter liegende rohe Aluminium freigelegt.

Die Rolle der Schichtdicke

Ein entscheidender Faktor ist die Dicke der eloxierten Schicht. Sie hat direkten Einfluss auf das endgültige Aussehen. Eine dickere Schicht sorgt für einen besseren Kontrast. Dies gilt sowohl für farbige als auch für klare eloxierte Oberflächen.

| Dicke (Mikrometer) | Gravurergebnis | Empfehlung |

|---|---|---|

| < 8 | Schlechter Kontrast, Beschädigungsrisiko | Nicht empfohlen |

| 10 – 15 | Guter Kontrast, klare Linien | Idealer Bereich |

| > 18 | Tiefer Kontrast, langsameres Gravieren | Für spezifische Bedürfnisse |

Wenn Sie dies richtig machen, verhindern Sie Schäden am Teil selbst. Es sorgt für eine scharfe, kontrastreiche Markierung.

Integration von Eloxieren und Gravieren

Die Magie der Lasergravur auf Aluminium entsteht durch Ablation. Die Energie des Lasers verdampft die eloxierte Beschichtung. Dadurch kommt das helle, metallische Aluminium zum Vorschein. Der Kontrast zwischen den beiden Materialien erzeugt die dauerhafte Markierung.

Es ist ein empfindliches Gleichgewicht. Die Leistung und Geschwindigkeit des Lasers müssen kalibriert werden. Damit soll nur die Beschichtung entfernt werden. Ist die Beschichtung zu dünn, kann der Laser das Aluminium leicht beschädigen. Substrat20.

Warum die Dicke wichtig ist

Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass eine dünne Beschichtung zu Problemen führt. Der Laser kann das darunterliegende Aluminium schmelzen oder beschädigen. Dies führt zu einem unordentlichen, unprofessionellen Finish. Es beeinträchtigt die Integrität des Teils.

Eine ausreichende Dicke, die wir mit über 10 Mikrometern empfehlen, wirkt als Schutzpuffer. Sie ermöglicht eine saubere Entfernung der Farbe oder der klaren Eloxalschicht. So entsteht eine klare und optisch ansprechende Markierung.

Hoher Kontrast erzielen

Die Dicke bestimmt auch die optische Tiefe der Gravur.

| Merkmal | Dünne Eloxierung (<10 µm) | Dicke Eloxierung (>10 µm) |

|---|---|---|

| Kontrast | Gering bis mäßig | Hoch und Scharf |

| Substratrisiko | Hoch | Niedrig |

| Prozess-Fenster | Schmal | Breit |

| Ästhetik | Ausgewaschen | Knackig und kräftig |

Aus diesem Grund ist die Angabe der richtigen Schichtdicke nicht nur eine Empfehlung. Sie ist eine entscheidende Voraussetzung für hochwertige Lasergravur-Ergebnisse.

Bei der Lasergravur wird die eloxierte Schicht entfernt. Um einen hohen Kontrast zu erzielen und das Aluminiumteil zu schützen, ist eine eloxierte Beschichtung mit einer Dicke von über 10 Mikrometern unerlässlich. So wird ein sauberes, professionelles Ergebnis erzielt, ohne das Substrat zu beschädigen.

Verbessern Sie Ihre klar eloxierten Projekte mit dem Fachwissen von PTSMAKE

Sind Sie bereit, makellose, klare eloxierte Oberflächen für Ihre Präzisionsteile zu erzielen? Kontaktieren Sie PTSMAKE für ein schnelles, wettbewerbsfähiges Angebot und entdecken Sie, warum führende Ingenieure und Hersteller uns vertrauen. Erleben Sie außergewöhnliche Klarheit, bewährte Zuverlässigkeit und echte Fertigungskompetenz – vom Prototyp bis zur Produktion. Senden Sie noch heute Ihre Anfrage!

Entdecken Sie die Materialwissenschaft hinter dieser schützenden und porösen Aluminiumoberflächenstruktur. ↩

Klicken Sie hier, um zu erfahren, wie diese mikroskopisch kleinen Partikel das Aussehen und die Leistungsfähigkeit Ihres Endprodukts beeinflussen. ↩

Untersuchen Sie die mikroskopische Struktur der eloxierten Schicht und deren Einfluss auf die Materialeigenschaften. ↩

Verstehen Sie dieses optische Prinzip, um die genaue Ausführung, die Ihr Projekt benötigt, besser spezifizieren zu können. ↩

Erforschen Sie diesen elektrochemischen Prozess, um zu verstehen, wie sich die schützende Oxidschicht auf Aluminiumoberflächen bildet. ↩

Erfahren Sie, wie sich die Zusammensetzung dieser Lösung direkt auf die endgültigen Eigenschaften der anodischen Beschichtung auswirkt. ↩

Erfahren Sie, wie diese Mikrostrukturen die Materialfestigkeit und Oberflächenbeschaffenheit beeinflussen. ↩

Verstehen Sie, wie diese mikroskopisch kleinen Legierungselemente die Endbearbeitung Ihres Produkts beeinflussen können. ↩

Erfahren Sie, wie Studien zu Oberflächenreibung, Verschleiß und Schmierung die tatsächliche Haltbarkeit und Lebensdauer Ihrer Teile vorhersagen können. ↩

Verstehen Sie die Wissenschaft der Lichtreflexion, um Ihre gewünschte Oberflächenbeschaffenheit besser spezifizieren zu können. ↩

Verstehen Sie, wie sich Lichtreflexionen auf die Oberflächenbeschaffenheit und die wahrgenommene Qualität auswirken. ↩

Klicken Sie hier, um die physikalischen Grundlagen der Funktionsweise von Wirbelstrommessgeräten zu verstehen. ↩

Erfahren Sie mehr über die wissenschaftlichen Zusammenhänge zwischen Strom und Schichtdicke für eine präzise Prozesssteuerung. ↩

Erfahren Sie, wie sich der Säuregrad und der Alkalitätsgrad direkt auf die Haltbarkeit Ihrer eloxierten Teile auswirken können. ↩

Erfahren Sie mehr über diese wichtige Schutzschicht und wie sie gebildet wird, um Ihre Teile zu schützen. ↩

Erfahren Sie, warum diese Eigenschaft für die elektrische Sicherheit Ihrer elektronischen Geräte von entscheidender Bedeutung ist. ↩

Verstehen Sie die mikroskopische Struktur der eloxierten Schicht und ihre Bedeutung für die Leistungsfähigkeit und Abdichtung. ↩

Erfahren Sie, was ein Material für den direkten Kontakt mit menschlichem Gewebe und biologischen Systemen sicher macht. ↩

Erfahren Sie, wie dieses Membranverfahren Säure zurückgewinnt und so Abfall und Rohstoffkosten in Ihrem Betrieb reduziert. ↩

Erfahren Sie, wie die Eigenschaften des Grundmaterials den Erfolg von Oberflächenbehandlungen beeinflussen. ↩