Die Wahl des richtigen Metallumformungsverfahrens kann über den Zeitplan und das Budget Ihres Projekts entscheiden. Viele Ingenieure haben die Qual der Wahl zwischen Metal Injection Molding (MIM) und Druckguss, was oft zu kostspieligen Umgestaltungen, Produktionsverzögerungen und Leistungseinbußen der Teile führt.

Das Metall-Spritzgießen (MIM) eignet sich hervorragend für die Herstellung kleiner, komplexer, hochpräziser Teile aus hochschmelzenden Materialien wie Edelstahl, während das Druckgießen optimal für größere, strukturelle Komponenten aus Aluminium-, Zink- oder Magnesiumlegierungen mit kürzeren Zykluszeiten ist.

Die Entscheidung zwischen diesen Verfahren umfasst 20 kritische Faktoren, die die meisten Ingenieure übersehen. Ich führe Sie durch jede Überlegung mit realen Daten, Fallstudien und praktischen Entscheidungsrahmen, die Ihnen monatelange Versuche und Fehler ersparen.

Wie unterscheidet sich die Aufbereitung des Rohmaterials für das Metall-Spritzgießen (MIM) und das Druckgießen?

Der Weg vom Rohmaterial zum fertigen Teil beginnt bei MIM und Druckguss sehr unterschiedlich. Diese Anfangsphase ist entscheidend. Sie wirkt sich direkt auf die Qualität und die Kosten des Endprodukts aus.

Das Verständnis dieses Unterschieds ist der Schlüssel zum Vergleich von Metallspritzguss und Druckguss.

MIM's Komplexe Rohstofferzeugung

Die Herstellung von MIM-Rohstoffen ist ein mehrstufiger, wissenschaftlicher Prozess. Dabei werden feine Metallpulver mit einem polymeren Bindemittel vermischt. Diese Mischung wird dann erhitzt und gemischt, um eine konsistente, teigartige Substanz zu erhalten. Schließlich wird es für die Formmaschine pelletiert.

Die einfachere Methode des Druckgusses

Das Druckgussverfahren ist dagegen unkomplizierter. Es beginnt mit massiven Metallblöcken oder Stangen. Diese werden einfach in einem Ofen eingeschmolzen. Das geschmolzene Metall wird zum "Ausgangsmaterial", das in die Form gespritzt wird.

Ein kurzer Vergleich macht die wesentlichen Unterschiede deutlich.

| Merkmal | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Ausgangsmaterial | Feines Metallpulver & Bindemittel | Metallbarren |

| Prozess-Schritte | Blending, Mischen, Pelletieren | Schmelzen |

| Komplexität | Hoch | Niedrig |

Bei der detaillierten Vorbereitung des MIM-Rohmaterials gewinnen wir eine immense Kontrolle über die Eigenschaften des endgültigen Teils. Dies ist ein entscheidender Unterschied in der Debatte zwischen Metallspritzguss und Druckguss. Bei PTSMAKE sehen wir diese Phase als grundlegend für das Erreichen hervorragender Ergebnisse an.

Tiefe Einblicke in Qualität und Flexibilität

Das sorgfältige MIM-Verfahren ermöglicht eine präzise Kontrolle. Wir können kundenspezifische Legierungen durch Mischen verschiedener Metallpulver herstellen. Dadurch wird sichergestellt, dass das endgültige Material genau die gewünschten Eigenschaften aufweist, von der Härte bis zur Korrosionsbeständigkeit.

Auch das Bindemittel ist entscheidend. Seine Formulierung sorgt dafür, dass das Metallpulver reibungslos in die Form fließt. Diese präzise Mischung ist entscheidend für das Erreichen der gewünschten rheologische Eigenschaften1 des Ausgangsmaterials, was Defekte wie Hohlräume oder Risse im fertigen Teil verhindert. Das ist ein Maß an Kontrolle, das der Druckguss nicht bieten kann.

Abwägung von Kosten und Material

Die Einfachheit des Druckgusses bedeutet geringere Materialkosten und eine schnellere Vorbereitung. Allerdings sind Sie oft auf Standardlegierungen mit niedrigerem Schmelzpunkt wie Aluminium und Zink beschränkt.

Die komplexe Vorbereitung des Ausgangsmaterials für MIM ist mit höheren Anschaffungskosten verbunden. Aber es öffnet die Tür zu einer breiten Palette von Werkstoffen, darunter rostfreie Stähle, Titan und Superlegierungen, und ermöglicht die Herstellung von Teilen mit weitaus besseren mechanischen Eigenschaften.

| Aspekt | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Qualitätskontrolle | Sehr hoch (kundenspezifische Legierungen, Bindemittelkontrolle) | Mäßig (abhängig von der Qualität der Barren) |

| Flexibles Material | Extrem hoch (Stähle, Titan, etc.) | Begrenzt (hauptsächlich Al, Zn, Mg) |

| Anfängliche Kosten | Höher | Unter |

Die aufwändige Aufbereitung des Rohmaterials ist zwar im Vorfeld teurer, bietet aber eine unvergleichliche Kontrolle über die Materialeigenschaften und die Designflexibilität. Druckguss bietet einen schnelleren, direkteren Weg vom Rohmaterial zum geschmolzenen Metall, allerdings mit erheblichen Materialeinschränkungen.

Wo liegen die Grenzen der Wanddicke bei den einzelnen Verfahren, insbesondere beim Metall-Spritzgießen (MIM) und beim Druckgießen?

Die Wahl des richtigen Verfahrens hängt oft von der Wandstärke ab. Sie ist ein entscheidender Faktor für die Konstruktion. MIM eignet sich hervorragend für dünne, komplizierte Wände.

Sie ermöglicht komplexe Geometrien, die sonst nur schwer herzustellen sind. Aber sie hat ihre Grenzen.

Druckguss hingegen eignet sich besser für größere, dickere Teile. Allerdings gibt es auch hier Probleme, wenn die Teile zu dick werden. Es ist wichtig, diese grundlegenden Grenzen zu verstehen.

MIM: Das Bindemittel ist der Engpass

Beim MIM besteht das Hauptproblem darin, das Bindemittel aus dem "grünen" Teil zu entfernen. Diese Phase wird als Entbindern bezeichnet.

Bei dicken Abschnitten wird dieser Prozess sehr langsam und schwierig. Das Bindemittel kann sich darin verfangen.

Druckgießen: Eine Frage der Kühlung

Beim Druckguss ist die Herausforderung die thermische. Das geschmolzene Metall muss gleichmäßig abkühlen.

Dicke Abschnitte kühlen viel langsamer ab als dünne. Diese ungleichmäßige Abkühlung kann Defekte wie Porosität und innere Spannungen verursachen.

Hier ist ein schneller Vergleich.

| Prozess | Ideale Wanddicke | Begrenzender Faktor |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Entfernung des Bindemittels |

| Druckgießen | 1,5 mm - 15 mm | Abkühlungsrate |

Wenn wir die Debatte zwischen Metallspritzguss und Druckguss analysieren, diktiert die Physik hinter jedem Verfahren die Grenzen der Wandstärke. Es geht nicht nur darum, was eine Maschine leisten kann, sondern auch um die Materialwissenschaft.

Die Wissenschaft hinter der MIM-Dickengrenze

Beim Metall-Spritzgießen ist das Rohmaterial ein Ausgangsmaterial. Es ist eine Mischung aus feinem Metallpulver und einem polymeren Bindemittel. Dieses Bindemittel muss vollständig entfernt werden, bevor das Teil zu einem festen Metallteil gesintert wird.

Diese Entfernung, oder Entbinden2, Dies geschieht durch thermische oder chemische Mittel. In Abschnitten, die dicker als 6-10 mm sind, hat das Bindemittel im Kern einen langen Weg zum Entweichen. Wenn es zu schnell erhitzt wird, kann das eingeschlossene Bindemittel verdampfen und innere Risse oder Blasen verursachen.

Bei unseren Tests haben wir festgestellt, dass die Verlängerung des Entbinderungszyklus für dicke Teile die Bearbeitungszeit und die Kosten erheblich erhöht. Dadurch wird der Prozess oft unwirtschaftlich.

Sinter-Herausforderungen bei dicken MIM-Teilen

Nach dem Entbindern wird das Teil bis knapp unter seinen Schmelzpunkt erhitzt. Dies ist die Sinterung. Die Metallteilchen verschmelzen, und das Teil schrumpft auf seine endgültige Dichte.

Bei einem dicken Teil kann diese Schrumpfung ungleichmäßig sein. Die Außenseite kann sich schneller verdichten als die Innenseite. Diese unterschiedliche Schrumpfung erzeugt innere Spannungen, die zu Verzug oder Rissen führen können.

Das Rätsel der Kühlung beim Druckgießen

Beim Druckguss wird geschmolzenes Metall unter hohem Druck in eine Form gespritzt. Das Verfahren ist extrem schnell. Die größte Herausforderung besteht darin, dem Teil effizient und gleichmäßig Wärme zu entziehen.

Ein dicker Abschnitt wirkt wie ein Wärmereservoir. Während die Außenfläche, die die kühle Form berührt, schnell erstarrt, bleibt der Kern geschmolzen. Diese langsame Abkühlung in der Mitte führt häufig zu Schwindungsporosität, einem häufigen Fehler. Das Teil ist einfach nicht so stabil, wie es sein sollte.

| Defekt Quelle | MIM | Druckgießen |

|---|---|---|

| Hauptursache | Eingeklemmte Bindemittel | Ungleichmäßige Kühlung |

| Schlüssel Defekt | Risse, Blasen | Porosität, Verwerfung |

| Betroffene Stufe | Entbinden/Sintern | Erstarrung |

Die Wandstärke von MIM ist durch den chemischen und physikalischen Prozess der Binderentfernung und des Sinterns begrenzt. Im Gegensatz dazu sind die Grenzen des Druckgusses in erster Linie thermischer Natur und hängen mit dem Wärmemanagement während der Erstarrung zusammen. Beide Verfahren erfordern ein sorgfältiges Design, um diese grundlegenden Probleme zu vermeiden.

Welches sind die wichtigsten mechanischen Eigenschaften, die sich aus dem jeweiligen Verfahren zwischen Metall-Spritzguss (MIM) und Druckguss ergeben?

Die wahre Geschichte der Festigkeit eines Teils wird durch seine innere Struktur erzählt. Diese Mikrostruktur ist entscheidend. Sie bestimmt, wie ein Bauteil unter realer Belastung funktioniert.

MIM: Eine einheitliche Grundlage

Das Metal Injection Molding (MIM) zeichnet sich hier aus. Durch den Sinterprozess entsteht ein feinkörniges, gleichmäßiges Gefüge. Diese Konsistenz zieht sich durch das gesamte Teil. Sie führt zu vorhersehbaren und zuverlässigen mechanischen Eigenschaften.

Druckgießen: Eine Geschichte von zwei Schichten

Druckgussteile sind anders. Sie haben oft eine feinkörnige "Haut" auf der Außenseite. Der innere Kern ist jedoch grobkörniger. Diese strukturelle Kluft kann zu Leistungsunterschieden führen.

| Merkmal | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Mikrostruktur | Hochgradig einheitlich | Nicht-uniform (Haut/Kern) |

| Korngröße | Fein und konsistent | Fein (Haut), Grob (Kern) |

MIMs knetähnliche isotrope Eigenschaften

In der Phase des Sinterns erhalten MIM-Teile ihre hervorragenden Eigenschaften. Bei diesem Verfahren verschmilzt das Metallpulver zu einer dichten, festen Masse. Dabei entsteht eine Struktur, die der von Knetmetall ähnelt.

Der wichtigste Vorteil sind die isotropen Eigenschaften. Das bedeutet, dass das Bauteil eine gleichmäßige mechanische Festigkeit aufweist. Die Festigkeit ist gleich, unabhängig davon, in welche Richtung die Kraft einwirkt. Dies ist ein enormer Vorteil für komplexe, hochbelastete Anwendungen.

Die anisotrope Herausforderung beim Druckgießen

Beim Druckguss kühlt das geschmolzene Metall sehr schnell an den kalten Formwänden ab. Dadurch entsteht die feinkörnige Außenhaut. Der Kern, der durch diese Haut isoliert ist, kühlt viel langsamer ab. Dies führt zu einer gröberen Kornstruktur im Inneren.

Diese Doppelstruktur führt zu anisotrop3 Eigenschaften. Die Festigkeit des Teils variiert je nach Richtung. In der Regel ist es an der Oberfläche stärker als im Kern. Dies kann die Verwendung bei bestimmten Anwendungen einschränken. Dieser Vergleich zwischen Metallspritzguss und Druckguss verdeutlicht eine wichtige konstruktive Überlegung.

| Vergleich der Eigenschaften | MIM (gesintert) | Druckguss (As-Cast) |

|---|---|---|

| Direktionale Stärke | Isotrop (gleichförmig) | Anisotrop (variabel) |

| Wärmebehandlung Reaktion | Vorhersehbar und einheitlich | Komplex, Gefahr der Verzerrung |

| Innerer Stress | Niedrig | Potenzial für hohe innere Spannungen |

Die gleichmäßige, gesinterte Struktur von MIM bietet isotrope, schmiedeähnliche Eigenschaften. Dies gewährleistet eine vorhersehbare Festigkeit. Die Skin-and-Core-Struktur des Druckgusses führt zu anisotropen Eigenschaften, die die Leistung einschränken und die Wärmebehandlung erschweren können, da die verschiedenen Mikrostrukturen ungleichmäßig reagieren.

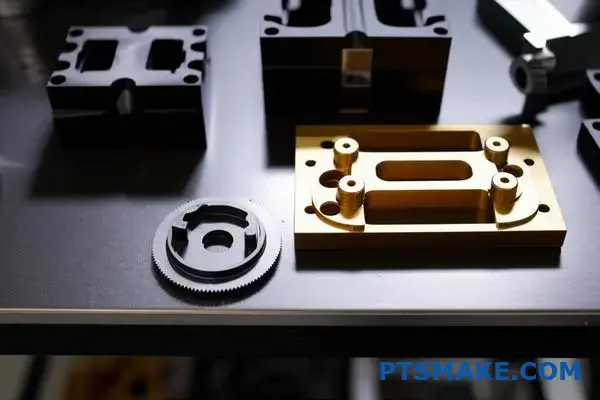

Welche Materialfamilien sind für die einzelnen Herstellungsverfahren Metall-Spritzgießen (MIM) und Druckgießen exklusiv?

Der wichtigste Faktor bei der Entscheidung zwischen MIM und Druckguss ist das Material. Die Verfahren sind nicht austauschbar. Sie eignen sich für völlig unterschiedliche Klassen von Metallen. Diese Unterscheidung beruht fast ausschließlich auf dem Schmelzpunkt.

Hochtemperaturlegierungen sind dem MIM vorbehalten. Der Druckguss kann sie nicht verarbeiten. Umgekehrt ist der Druckguss für Nichteisenmetalle mit niedrigeren Temperaturen geeignet.

Exklusive Materialfamilien

Hier finden Sie eine klare Aufschlüsselung, welche Materialien zu den einzelnen Verfahren gehören. Dies ist oft der wichtigste Entscheidungsfaktor.

| Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|

| Rostfreie Stähle (z. B. 316L, 17-4PH) | Aluminium-Legierungen |

| Titan und seine Legierungen | Zink-Legierungen |

| Superlegierungen (z. B. Inconel) | Magnesium-Legierungen |

| Werkzeugstähle | Kupfer- und Messinglegierungen |

| Wolfram-Schwermetalllegierungen | Blei- und Zinn-Legierungen |

Diese Trennung ist ein grundlegender Aspekt der Debatte zwischen Metallspritzguss und Druckguss.

Der Grund für diese strikte Materialtrennung liegt in der Verfahrensmechanik und den Temperaturschwellenwerten. Jedes Verfahren ist auf ein bestimmtes thermisches Fenster ausgelegt, das die Materialverträglichkeit direkt einschränkt. Dies ist ein nicht verhandelbarer Aspekt der Technologie.

Druckgießen: Der Niedertemperatur-Spezialist

Beim Druckguss wird Metall geschmolzen und unter hohem Druck in eine Stahlform gespritzt. Die wiederverwendbaren Stahlformen können den extremen Temperaturen, die zum Schmelzen von Stahl oder Titan erforderlich sind, nicht standhalten. Wären sie einer solchen Hitze ausgesetzt, würden sie sich schnell zersetzen und versagen.

Dieses Verfahren eignet sich daher hervorragend für Nichteisenlegierungen mit niedrigerem Schmelzpunkt, wie Aluminium und Zink.

MIM: Das Hochtemperatur-Kraftwerk

MIM funktioniert anders. Es beginnt mit einem Ausgangsmaterial aus feinem Metallpulver, das mit einem Bindemittel vermischt wird. Diese Paste wird bei niedriger Temperatur spritzgegossen. Der eigentliche Zauber geschieht später, beim Entbinden und Sinterung4 Stufen. Das Teil wird in einem Ofen bis knapp unter den Schmelzpunkt des Metalls erhitzt. Die Metallpartikel verschmelzen miteinander und es entsteht ein dichtes, festes Bauteil. Dank dieses ofenbasierten Verfahrens können mit MIM Hochleistungswerkstoffe mit hohem Schmelzpunkt verarbeitet werden, die im Druckguss nicht möglich sind.

| Prozessmerkmal | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Typische Prozesstemperatur. | Sintern bei ~1200-1400°C | Schmelzen bei ~420-700°C |

| Ermöglichende Technologie | Sinterofen | Hochdruck-Injektion |

| Daraus resultierende Fähigkeit | Hochtemperatur-Eisen-Legierungen | Niedrigtemperatur-Nicht-Eisen-Legierungen |

Die Kernaussage ist einfach. Die Materialauswahl wird durch die Temperaturgrenzen des Prozesses bestimmt. Das Hochtemperatursintern des MIM öffnet die Tür zu Stählen und Superlegierungen, während das direkte Schmelzverfahren des Druckgusses die Wahl auf Nichteisenmetalle mit niedrigeren Temperaturen beschränkt. Dies ist das entscheidende Unterscheidungsmerkmal.

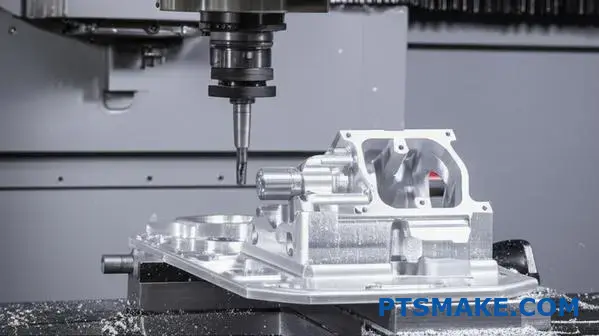

Wie unterscheiden sich die Konstruktionsprinzipien von Werkzeugen für das Metal Injection Molding (MIM) und den Druckguss?

Das Werkzeug selbst erzählt eine Geschichte über den Prozess. Für MIM und Druckguss werden die Formen für sehr unterschiedliche Umgebungen entwickelt.

Druckgusswerkzeuge sind extremer Hitze und Druck ausgesetzt. Sie müssen unglaublich robust sein.

MIM-Werkzeuge arbeiten unter wesentlich milderen Bedingungen. Dies ermöglicht einen anderen Schwerpunkt: die Verwaltung von Präzision und komplexen Merkmalen während des Prozesses.

Materialien und Konstruktion von Formen

Die Wahl des Stahls ist eine wichtige erste Entscheidung. Sie bestimmt die Haltbarkeit und die Leistung des Werkzeugs bei bestimmten Betriebsbelastungen.

Beim Druckguss muss das Werkzeug dem Temperaturschock des geschmolzenen Metalls standhalten.

MIM-Werkzeuge arbeiten mit einer abrasiven Paste bei niedrigeren Temperaturen. Dieser Unterschied ist für ihr Design und ihre Konstruktion von grundlegender Bedeutung.

| Merkmal | Druckguss-Werkzeugstahl (z. B. H13) | MIM-Werkzeugstahl (z. B. P20, S7) |

|---|---|---|

| Primäres Erfordernis | Hochtemperaturfestigkeit, Zähigkeit | Hohe Härte, Verschleißfestigkeit, Polierbarkeit |

| Betriebstemp. | ~650°C | ~200°C |

| Die größte Herausforderung | Beständigkeit gegen thermische Ermüdung und Erosion | Widerstandsfähigkeit gegen abrasiven Verschleiß durch Futtermittel |

Der kritische Faktor: Schrumpfung vs. Kraft

Die größte Abweichung bei der Konstruktion liegt nicht nur in der Festigkeit. Es geht darum, was mit dem Teil passiert nach Gießen. Dies ist ein zentraler Punkt in der Debatte zwischen Metall-Spritzguss und Druckguss.

MIM-Werkzeuge: Entwerfen für Schrumpfung

MIM-Teile schrumpfen während des Sinterns erheblich, oft um 15-20%. Der Formhohlraum muss genau überdimensioniert sein, um dies auszugleichen.

Bei PTSMAKE konzentrieren sich unsere Werkzeugingenieure stark auf diese Berechnung. Das Werkzeug wird nicht für die endgültige Größe des Teils gebaut. Es wird für das "grüne" Teil gebaut und nimmt diese Umwandlung vorweg.

Druckguss-Werkzeuge: Stützen für den Aufprall

Druckgusswerkzeuge haben nicht in gleichem Maße mit Schrumpfung zu kämpfen. Ihre größte Herausforderung besteht darin, dem immensen Einspritzdruck und der thermischen Belastung standzuhalten.

Die Formkonstruktion ist schwerer und verfügt über robuste Kühlkanäle. Diese sind wichtig, um die Wärme zu steuern und einen vorzeitigen Werkzeugausfall durch thermische Ermüdung5.

Vergleich von Lebenszyklus und Wartung

Der Lebenszyklus eines Werkzeugs wirkt sich direkt auf die Kosten pro Teil aus. Druckgusswerkzeuge haben aufgrund ihrer rauen Umgebung ein anderes Verschleißmuster als MIM-Werkzeuge.

| Aspekt | Druckgießwerkzeug | MIM-Werkzeug |

|---|---|---|

| Typische Lebenserwartung | 100.000 - 500.000 Schüsse | 500.000 - 1.000.000+ Aufnahmen |

| Primärer Abnutzungsfaktor | Wärmeprüfung, Erosion, Löten | Abrasiver Verschleiß an Anschnitten und Hohlräumen |

| Wartungsbedarf | Häufiges Polieren, Spannungsabbau, Schweißnahtreparatur | Weniger häufig, mit Schwerpunkt auf Reinigung und Torverschleiß |

Druckgusswerkzeuge erfordern robuste Stähle, die extremer Hitze und Druck standhalten. Im Gegensatz dazu werden MIM-Werkzeuge mit höchster Präzision konstruiert, um eine erhebliche, vorhersehbare Schwindung der Teile zu berücksichtigen, was sich auf die Materialauswahl, die Konstruktion und die Lebensdauer des Werkzeugs auswirkt.

Welche geometrischen Komplexitäten sind für die einzelnen Verfahren besser geeignet?

Beim Vergleich zwischen Metall-Spritzgießen und Druckgießen ist die Geometrie ein entscheidender Faktor. Die Wahl hängt von der Komplexität und Größe des Teils ab.

MIM glänzt mit kleinen, hochkomplexen 3D-Formen. Merkmale wie Hinterschneidungen, Querbohrungen und feine Oberflächentexturen lassen sich problemlos in einem einzigen Prozess bearbeiten.

Dadurch entfällt häufig die Notwendigkeit einer späteren Montage. Druckguss eignet sich jedoch besser für größere Teile mit weniger komplizierten, mehr 2,5D-Merkmalen.

| Merkmal | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Unterschneidet | Leicht zu integrieren | Schwierig oder mit erheblichen Kosten verbunden |

| Querlöcher | Erreichbar in einem Schritt | Erfordert oft sekundäre Bearbeitung |

| Details zur Oberfläche | Äußerst kompliziert und fein | Einfacher, weniger detailliert |

| Teil Größe | Ideal für kleine bis mittlere | Geeignet für mittlere bis sehr große |

Schauen wir uns Beispiele aus der Praxis an. In früheren Projekten bei PTSMAKE haben wir MIM zur Herstellung von Komponenten für moderne chirurgische Instrumente verwendet.

Diese Teile erforderten komplizierte Innenkanäle, Außengewinde und komplexe ergonomische Griffe. Mit MIM wurden diese als ein einziges, solides Teil hergestellt. Diese Integration ist beim Druckguss ohne aufwändige Montage nicht zu erreichen. Es vereinfacht die Lieferkette und erhöht die Zuverlässigkeit des Produkts. Das Verfahren erzeugt Teile mit hervorragenden isotrope Eigenschaften6, was für medizinische Geräte von entscheidender Bedeutung ist.

Umgekehrt ist das Druckgussverfahren die erste Wahl für größere Bauteile. Denken Sie an ein Kupplungsgehäuse für ein Auto oder einen großen Kühlkörper für die Elektronik. Diese Teile erfordern strukturelle Integrität über einen großen Bereich, haben aber einfachere geometrische Anforderungen.

Ihre Komplexität liegt in ihrer Gesamtform, nicht in den Mikromerkmalen. Sie können zwar Rippen und Vorsprünge haben, vermeiden aber im Allgemeinen tiefe Hinterschneidungen oder winzige Querbohrungen, die die Spezialität von MIM sind.

| Anwendungsbeispiel | Bester Prozess | Geometrischer Schlüsselvorteil |

|---|---|---|

| Backen für chirurgische Werkzeuge | MIM | Integrierte Zacken und Drehpunkte. |

| Gehäuse der Uhr | MIM | Aufwändige Logos und Details in einem Stück. |

| Motorblock | Druckgießen | Große, strukturell solide Formen. |

| Laptop-Gehäuse | Druckgießen | Dünne Wände über eine große Fläche. |

Kurz gesagt, MIM ist Ihre Lösung für kleine, funktionsreiche Teile, bei denen Sie auf die Montage verzichten können. Druckguss ist die wirtschaftliche Wahl für größere Teile, bei denen die Hauptkomplexität in der Gesamtform und nicht in den feinen Details liegt.

Vergleichen Sie die typischen Oberflächengüten (Ra) beider Verfahren zwischen Metall-Spritzguss (MIM) und Druckguss.

Die Oberflächenbeschaffenheit ist ein entscheidender Faktor. Sie wirkt sich sowohl auf das Aussehen als auch auf die Funktion eines Teils aus. Bei der Entscheidung zwischen Metall-Spritzguss und Druckguss ist dies ein wesentlicher Unterschied.

MIM erzeugt in der Regel eine viel glattere Oberfläche direkt aus der Form. Das liegt an den verwendeten feinen Metallpulvern. Sie bilden die polierte Oberfläche des Formwerkzeugs perfekt nach. Beim Druckguss ist die Oberfläche anfangs oft rauer.

Hier ein kurzer Vergleich auf der Grundlage unserer Projektdaten.

| Herstellungsverfahren | Typische Oberflächenbeschaffenheit im gespritzten Zustand (Ra) |

|---|---|

| Metall-Spritzgießen (MIM) | 0,8 - 1,6 µm |

| Druckgießen | 1,6 - 6,3 µm (oder höher) |

Dieser Unterschied bedeutet für MIM-Teile oft weniger Nachbearbeitung.

Lassen Sie uns untersuchen, warum sich diese Oberflächen so sehr unterscheiden. Das Geheimnis von MIM liegt in seinem Ausgangsmaterial. Es handelt sich um eine Mischung aus feinem Metallpulver und einem Bindemittel. Dieses pastenartige Material fließt reibungslos in den Formhohlraum. Es nimmt jedes feine Detail der polierten Werkzeugoberfläche auf.

Dieses Verfahren führt zu einer gleichmäßigen, hochwertigen Oberfläche des gesamten Teils. Bei PTSMAKE erleben wir oft, dass Kunden sich speziell für MIM entscheiden, um zusätzliche Polierschritte zu vermeiden. Das spart sowohl Zeit als auch Kosten.

Beim Druckguss hingegen wird das geschmolzene Metall unter hohem Druck eingespritzt. Diese turbulente Strömung kann zu Unregelmäßigkeiten auf der Oberfläche führen. Faktoren wie Abkühlungsraten und die Verwendung eines Formtrennmittel7 beeinflussen auch die endgültige Textur.

Druckguss eignet sich zwar hervorragend für viele Anwendungen, aber um eine glatte, kosmetische Oberfläche zu erhalten, sind in der Regel Nachbearbeitungen erforderlich. Dazu können Sandstrahlen, Polieren oder Beschichten gehören.

| Faktor | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Materieller Zustand | Feines pulverförmiges Ausgangsmaterial (Paste) | Geschmolzenes Metall |

| Formfüllung | Laminarer, sanfter Fluss | Turbulente Strömung unter hohem Druck |

| Werkzeug Oberflächenreplikation | Sehr hohe Wiedergabetreue | Gut, aber weniger präzise |

| Sekundärer Veredelungsbedarf | Oft keine für Kosmetika | Normalerweise für Kosmetika erforderlich |

Letztendlich hängt die richtige Wahl von Ihren spezifischen Oberflächenanforderungen ab.

MIM zeichnet sich durch eine hervorragende Oberflächengüte im Spritzguss aus (0,8-1,6 µm Ra). Dies macht Nachbearbeitungsschritte oft überflüssig. Druckguss erzeugt eine rauere Ausgangsoberfläche, die in der Regel Nachbearbeitungsschritte für kosmetische Anwendungen erfordert, so dass MIM die bessere Wahl für Teile mit hoher Oberflächengüte ist.

Welches sind die typischen Maßtoleranzbereiche für jede Technologie?

Wenn Präzision nicht verhandelbar ist, sprechen die Zahlen für sich selbst. Die Wahl zwischen MIM und Druckguss hängt oft von der erforderlichen Maßgenauigkeit ab.

MIM ist für seine unglaubliche Präzision bekannt. Es hält durchweg sehr enge Toleranzen ein, die oft zwischen ±0,3% und ±0,5% liegen. Dies macht es ideal für komplexe, kleine Teile.

Druckguss ist zwar schnell und kostengünstig, hat aber in der Regel größere Toleranzen. Eine allgemeine Regel ist ±0,1 mm für die ersten 25 mm. Lassen Sie uns die beiden direkt vergleichen.

| Merkmal | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Typische Toleranz | ±0,3% bis ±0,5% | ±0,1 mm für die ersten 25 mm |

| Konsistenz | Hoch | Mäßig bis hoch |

| Am besten für | Hochpräzise Teile | Teile für allgemeine Zwecke |

Dieser Unterschied ist entscheidend für die Funktion Ihres endgültigen Bauteils.

Ein tieferer Blick auf die Auswirkungen der Toleranz

Die Zahlen zu verstehen ist eine Sache. Worauf es ankommt, ist, sie auf Ihr Projekt anzuwenden. Die Toleranzmöglichkeiten der einzelnen Verfahren wirken sich direkt auf Ihren Entwurfs-, Kosten- und Produktionsablauf aus.

MIM: Präzision direkt aus der Form

Mit MIM können wir oft Teile herstellen, die direkt nach dem Sintern einsatzbereit sind. Der Grund dafür ist, dass das Verfahren eine Netzform8 oder nahezu netzförmiger Zustand.

Durch diese Fähigkeit wird der Bedarf an sekundärer Bearbeitung erheblich reduziert oder sogar eliminiert. Bei PTSMAKE nutzen wir dies, um hochkomplexe Komponenten zu liefern, die ohne zusätzliche Schritte strenge Spezifikationen erfüllen. Dies ist ein Schlüsselfaktor bei der Entscheidung zwischen Metallspritzguss und Druckguss für komplizierte Konstruktionen.

Druckguss: Planung für die Nachbearbeitung

Die größeren Toleranzen beim Druckguss bedeuten, dass Sie für kritische Merkmale wie Gewinde oder sehr genaue Lochdurchmesser eine Nachbearbeitung einplanen müssen. Dies ist kein Nachteil, sondern ein normaler Bestandteil des Verfahrens.

Das Ausgangsteil wird schnell und wirtschaftlich hergestellt. Anschließend werden spezifische Merkmale bearbeitet, um die engsten Toleranzanforderungen zu erfüllen. Dieser zweistufige Ansatz ist oft die kostengünstigste Lösung für größere Teile oder solche mit nur wenigen kritischen Abmessungen.

| Prozess | Nachbearbeitungsbedarf | Typischer Anwendungsfall |

|---|---|---|

| MIM | Oft nicht erforderlich | Medizinische Geräte, Elektronik |

| Druckgießen | Gemeinsam für kritische Merkmale | Automobilgehäuse, Schränke |

MIM eignet sich hervorragend zur Herstellung von net-shape Teilen mit engen Toleranzen, was den Nachbearbeitungsbedarf reduziert. Druckguss bietet größere Toleranzen und eignet sich für viele Anwendungen, wobei für kritische Abmessungen eine Nachbearbeitung vorgesehen ist. Die spezifischen Anforderungen Ihres Projekts bestimmen die beste Lösung.

Wie sehen die Größen- und Gewichtsbeschränkungen zwischen Metall-Spritzguss (MIM) und Druckguss aus?

Bei der Wahl eines Fertigungsverfahrens kommt es auf den Maßstab an. Die Größe und das Gewicht Ihres Werkstücks sind oft ausschlaggebend für Ihre Entscheidung.

Metal Injection Molding (MIM) eignet sich hervorragend für kleine, komplexe Teile. Denken Sie an Bauteile mit einem Gewicht von weniger als 0,1 Gramm bis zu etwa 100 Gramm.

Druckguss hingegen eignet sich hervorragend für die Herstellung von viel größeren und schwereren Teilen. Es kann Teile von wenigen Gramm bis zu mehreren Kilogramm verarbeiten. Das macht es ideal für Strukturteile.

Hier ist ein schneller Vergleich:

| Merkmal | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Typisches Gewicht | <0,1g bis 100g | Einige Gramm bis >10kg |

| Am besten für | Kleine, komplizierte Komponenten | Große, strukturelle Teile |

Verstehen der physischen Grenzen

Die Größenbeschränkungen für diese Verfahren sind nicht willkürlich. Sie ergeben sich direkt aus den physikalischen Gegebenheiten des jeweiligen Verfahrens. Bei der Abwägung zwischen Metall-Spritzgießen und Druckgießen sind diese physikalischen Grenzen ein wichtiger Faktor.

Der MIM-Umschlag

MIM hat seine Wurzeln in der Pulvermetallurgie. Das Ausgangsmaterial, eine Mischung aus Metallpulver und Bindemittel, kann bei sehr großen Teilen sehr kostspielig werden. Noch wichtiger ist, dass die Schritte nach dem Gießen eine Herausforderung darstellen.

Die Phasen des Entbinderns und Sinterns sind entscheidend. In dieser Phase schrumpft das Teil gleichmäßig auf seine endgültige Dichte. Bei größeren Teilen ist es unglaublich schwierig, diese Schrumpfung ohne Verformung oder Risse zu bewältigen. Die Website Sinterung9 Das Verfahren funktioniert am besten in einem kleineren Maßstab.

Der Bereich Druckgießen

Beim Druckguss wird geschmolzenes Metall unter hohem Druck in eine Form gepresst. Die Größenbeschränkungen sind hier meist mechanisch. Sie hängen von der Größe der Druckgussmaschine und ihrer Schließkraft ab.

Unsere Erfahrung bei PTSMAKE zeigt, dass die Kapazität des Druckgusses für große Teile ein entscheidender Vorteil ist. Sie ermöglicht die Herstellung von Teilen wie Automobilgehäusen und großen Gehäusen, die mit MIM einfach nicht machbar sind.

| Begrenzender Faktor | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Prozess Kern | Pulvermetallurgie und Sinterung | Geschmolzenes Metall und hoher Druck |

| Taste Einschränkung | Entbinderung und Schrumpfungskontrolle | Werkzeuggröße & Maschinentonnage |

| Ideale Anwendung | Kleine, komplexe Teile in hohen Stückzahlen | Großvolumige, starke Teile |

Zusammenfassend lässt sich sagen, dass MIM der Spezialist für kleine, präzise Teile ist, die in der Regel unter 100 g wiegen. Für größere und schwerere Teile, die strukturelle Integrität erfordern, ist das Druckgussverfahren der eindeutige Sieger, das in der Lage ist, Teile zu produzieren, die mehrere Kilogramm wiegen. Die Größe Ihres Teils bestimmt das beste Verfahren.

Welche sekundären Arbeitsgänge sind in der Regel für jedes Verfahren erforderlich?

Nachdem ein Teil geformt wurde, ist die Arbeit nicht immer getan. Sowohl beim MIM als auch beim Druckguss sind häufig Nachbearbeitungen erforderlich. Diese zusätzlichen Schritte stellen sicher, dass das endgültige Teil alle Spezifikationen erfüllt.

Art und Umfang dieser Arbeiten sind jedoch sehr unterschiedlich. Das Druckgießen erfordert in der Regel einen größeren Arbeitsaufwand. Das MIM-Verfahren hingegen ist so konzipiert, dass diese Schritte von vornherein minimiert werden.

Schneller Vergleich von Nachbearbeitungen

| Operation | Druckgießen | Metall-Spritzgießen (MIM) |

|---|---|---|

| Beschneiden | Fast immer erforderlich | Selten erforderlich |

| Bearbeitung | Oft notwendig für Merkmale | Nur für ultrahohe Präzision |

| Wärmebehandlung | Manchmal für Stärke | Teil des Kernprozesses (Sintern) |

| Oberflächenbehandlung | Gemeinsame | Gemeinsame |

Diese Tabelle zeigt den grundlegenden Unterschied. Lassen Sie uns untersuchen, warum diese Unterschiede bestehen.

Warum sich sekundäre Operationen unterscheiden

Die Notwendigkeit der Nachbearbeitung steht in direktem Zusammenhang mit der Art der Herstellung der einzelnen Teile. Dies zu verstehen, hilft bei der Wahl des richtigen Verfahrens für Ihr Projekt.

Druckguss: Die Notwendigkeit der Bereinigung

Beim Druckguss wird geschmolzenes Metall mit hohem Druck in eine Form gespritzt. Diese Kraft kann dazu führen, dass Material in die Trennebenen der Form eindringt. Dieses überschüssige Material wird als Grat bezeichnet.

Das Beschneiden von Graten, Kufen und Überläufen ist ein Standardschritt. Er ist für die korrekte Funktion des Teils unerlässlich. Dies ist oft ein manueller oder automatisierter Prozess, der Zeit und Kosten verursacht. Manchmal müssen kritische Merkmale CNC-bearbeitet werden, um enge Toleranzen einzuhalten, die beim Gießen allein nicht erreicht werden können.

MIM: Design für weniger Post-Work

MIM-Teile, die vor dem Sintern oft als "Grünteile" bezeichnet werden, kommen ihrer endgültigen Form wesentlich näher. Das Verfahren ist von Natur aus präziser. Dieser Schwerpunkt auf der endkonturnahen Fertigung ist ein entscheidender Vorteil.

Einige kleinere Eingriffe können jedoch noch erforderlich sein. Zum Beispiel, prägen.10 kann verwendet werden, um die Maßgenauigkeit zu verbessern oder eine Oberfläche zu glätten. Für Merkmale mit Toleranzen, die selbst MIM nicht einhalten kann, kann eine leichte Bearbeitung erforderlich sein.

Gemeinsame Basis: Oberflächenbehandlungen

Sowohl MIM- als auch Druckgussteile können verschiedene Oberflächenbehandlungen erhalten. Die Wahl hängt ganz von den Anforderungen der Anwendung an das Aussehen, die Korrosionsbeständigkeit oder die Verschleißfestigkeit ab.

| Behandlung Zweck | Anwendbare Prozesse | Beispiele |

|---|---|---|

| Ästhetik | Beide | Galvanisieren, Lackieren, Polieren |

| Korrosionsbeständigkeit | Beide | Eloxieren, Beschichten, Galvanisieren |

| Abnutzungswiderstand | Beide | Hartbeschichtung, Nitrierung |

Bei PTSMAKE helfen wir unseren Kunden, diese Nachbearbeitungsanforderungen bereits in der Entwurfsphase zu bewerten. Dadurch wird sichergestellt, dass das gewählte Verfahren - ob Metall-Spritzguss oder Druckguss - mit den Budget- und Leistungszielen übereinstimmt.

Druckgussteile müssen in der Regel nach dem Gießen in erheblichem Umfang beschnitten und bearbeitet werden. Im Gegensatz dazu ist das MIM-Verfahren auf die Herstellung von endkonturnahen Bauteilen ausgelegt, was den Bedarf an Nacharbeit erheblich reduziert. Beide Verfahren können jedoch ähnliche Möglichkeiten der Oberflächenbearbeitung nutzen.

Vergleichen Sie die mechanische Festigkeit und Härte typischer Teile zwischen Metall-Spritzguss (MIM) und Druckguss.

Bei der Wahl zwischen verschiedenen Herstellungsverfahren sind die mechanischen Eigenschaften entscheidend. MIM-Teile (Metal Injection Molding) sind in Bezug auf Festigkeit und Härte oft besser als Druckgussteile. Das kommt nicht von ungefähr.

Der Dichtevorteil

Beim MIM werden Teile mit sehr hoher Dichte hergestellt. Diese beträgt in der Regel 95-99% der theoretischen Dichte. Diese nahezu feste Struktur bietet eine hervorragende mechanische Festigkeit. Beim Druckguss kann sich manchmal Gas ansammeln, was zu Porosität führt.

Feinere Körnerstruktur

Die beim MIM verwendeten feinen Metallpulver erzeugen eine feinkörnige Mikrostruktur. Dieses Gefüge trägt im Vergleich zum Druckguss erheblich zu einer höheren Härte und einer längeren Lebensdauer bei.

Ein tieferer Blick auf die strukturelle Integrität

Der Hauptunterschied in der Debatte zwischen Metall-Spritzguss und Druckguss liegt oft in der inneren Struktur. Beim MIM-Verfahren werden feine Metallpulver bei hohen Temperaturen gesintert. Dadurch verschmelzen die Partikel miteinander und es entsteht ein fast vollständig festes Teil. Dadurch werden interne Defekte minimiert.

Beim Druckguss hingegen wird geschmolzenes Metall unter hohem Druck in eine Form gespritzt. Dies geht zwar schnell, kann aber Luft oder Gase einschließen und Porosität erzeugen. Diese winzigen inneren Hohlräume können zu Spannungspunkten werden, die bei Belastung zu einem Versagen des Teils führen können.

Die Rolle der Wärmebehandlung

Die Wärmebehandlung kann die Eigenschaften von Teilen aus beiden Verfahren verbessern. Bei MIM-Teilen, insbesondere bei Stählen, sind die Verbesserungen jedoch deutlicher. Bei PTSMAKE setzen wir die Wärmebehandlung häufig ein, um die Härte und Verschleißfestigkeit von MIM-Stahlkomponenten für anspruchsvolle Anwendungen drastisch zu erhöhen.

Die folgende Tabelle zeigt einen typischen Vergleich für eine Stahllegierung nach der Verarbeitung.

| Eigentum | MIM (wie gesintert) | MIM (wärmebehandelt) | Druckguss (As-Cast) |

|---|---|---|---|

| Zugfestigkeit (MPa) | 550 | 1200+ | ~300 |

| Härte (HRC) | 25 | 45+ | N/A (untere Skala) |

| Duktilität11 (% Dehnung) | 15% | 5% | 10% |

Wie unsere Testergebnisse zeigen, erreicht wärmebehandelter MIM-Stahl Eigenschaften, die mit denen von Knetwerkstoffen vergleichbar sind. Das macht ihn zu einer guten Wahl für komplexe, hochfeste Teile. Druckgussteile sind in ihrer Reaktion auf die Wärmebehandlung stärker eingeschränkt.

Das hochdichte, feinkörnige Gefüge von MIM-Stählen bietet einen klaren Vorteil in Bezug auf Festigkeit und Härte im Vergleich zu gegossenen Druckgussteilen. Durch die Wärmebehandlung werden diese Vorteile noch verstärkt, insbesondere bei MIM-Stählen, was sie zu einer hervorragenden Wahl für Hochleistungsanwendungen macht.

Wie wirkt sich das Produktionsvolumen auf die Rentabilität der einzelnen Verfahren aus?

Die Wahl zwischen verschiedenen Fertigungsverfahren ist oft eine Frage der Wirtschaftlichkeit. Sowohl das Metall-Spritzgießen (MIM) als auch das Druckgießen erfordern erhebliche Vorabinvestitionen in die Werkzeuge. Aufgrund dieser Anfangskosten eignen sie sich am besten für die Großserienproduktion.

Kartierung der Wirtschaftszonen

MIM findet seinen Sweet Spot in einem breiten Spektrum. Es ist wettbewerbsfähig bei Stückzahlen ab etwa 10.000 Teilen und reicht bis in den Millionenbereich. Das macht es sehr vielseitig.

Das Druckgussverfahren ist jedoch bei noch höheren Stückzahlen besonders interessant. Die schnelleren Zykluszeiten machen es wirtschaftlicher, wenn die Produktionsläufe massiv sind.

Hier ein kurzer Blick auf ihre idealen Produktionsmengen.

| Prozess | Typisches Mindestvolumen | Sweet Spot |

|---|---|---|

| Metall-Spritzgießen (MIM) | 10.000+ Teile | Großes Volumen |

| Druckgießen | 50.000+ Teile | Sehr hohes Volumen |

Aufschlüsselung der Kosten pro Teil

Die Entscheidung zwischen Metallspritzguss und Druckguss hängt davon ab, wie sich die Kosten verteilen. Die hohen anfänglichen Werkzeugkosten müssen über die gesamte Produktionsserie hinweg aufgefangen werden. Je mehr Teile Sie herstellen, desto niedriger sind die Werkzeugkosten pro Teil.

Die Auswirkungen der Werkzeugkosten

In unseren Projekten bei PTSMAKE helfen wir unseren Kunden, dieses Prinzip zu verstehen. Die hohen Kosten für die Herstellung der Form oder des Werkzeugs sind ein wichtiger Faktor. Die Verteilung dieser Kosten auf eine große Anzahl von Einheiten ist der Schlüssel zu einem wettbewerbsfähigen Preis pro Teil. Dieser Prozess der Kostenverteilung ist bekannt als Abschreibung12.

Warum das Volumen den Vorteil verschiebt

Wenn das Produktionsvolumen in die Hunderttausende oder Millionen geht, werden andere Faktoren wichtiger als die anfänglichen Werkzeugkosten. Hier gewinnt der Druckguss oft einen wirtschaftlichen Vorteil.

Zykluszeit und Materialeffizienz

Druckguss hat in der Regel viel kürzere Zykluszeiten als MIM. Das bedeutet, dass mehr Teile in der gleichen Zeit hergestellt werden können, was die Arbeits- und Maschinenkosten pro Einheit reduziert.

Außerdem sind die Rohstoffe für den Druckguss (Metallblöcke) in der Regel billiger als die speziellen Metallpulver, die beim MIM verwendet werden. Auch wenn der Unterschied pro Teil gering erscheinen mag, summiert er sich bei einer großen Produktionsserie erheblich.

Diese Tabelle zeigt, wie sich die Kostenfaktoren mit dem Volumen verändern.

| Kostentreiber | Einfluss bei 10.000 Teilen | Einfluss bei 1.000.000+ Teilen |

|---|---|---|

| Werkzeugkosten | Sehr hoch | Niedrig |

| Zykluszeit | Mäßig | Sehr hoch |

| Materialkosten | Mäßig | Sehr hoch |

Beide Verfahren sind aufgrund der hohen anfänglichen Werkzeugkosten für die Großserienproduktion ausgelegt. MIM ist ab 10.000 Teilen rentabel, während Druckguss bei extrem hohen Stückzahlen aufgrund der schnelleren Zykluszeiten und der niedrigeren Materialkosten kosteneffizienter wird.

Wie schätzen Sie das Break-even-Volumen zwischen den beiden Prozessen?

Die Wahl des richtigen Herstellungsverfahrens ist eine wichtige Entscheidung. Sie wirkt sich direkt auf die Gesamtkosten Ihres Projekts aus. Eine einfache Berechnung kann eine klare, datengestützte Antwort liefern.

Mit dieser Methode können Sie das genaue Produktionsvolumen ermitteln, bei dem zwei Prozesse die gleichen Kosten verursachen.

Die Break-Even-Formel

Im Kern geht es darum, die Gesamtkosten zu vergleichen. Die Formel ist ganz einfach:

Gesamtkosten = Werkzeugkosten + (Stückpreis × Volumen)

Dies hilft Ihnen bei der Entscheidung zwischen Optionen wie Metallspritzguss und Druckguss.

Wichtige Kostenfaktoren

Um die Formel anzuwenden, benötigen Sie diese drei Variablen für jeden Prozess.

| Kostenfaktor | Beschreibung |

|---|---|

| Werkzeugkosten | Die einmalige Vorabinvestition für die Herstellung der Form oder des Werkzeugs. |

| Stückpreis | Die Kosten für die Herstellung eines einzelnen Teils. |

| Band | Die Gesamtzahl der Teile, die Sie produzieren wollen. |

Dieser Rahmen beseitigt das Rätselraten und stützt Ihre Entscheidung auf solide Zahlen.

Um den Break-even-Punkt zu finden, müssen Sie für jeden Prozess, den Sie in Betracht ziehen, ein Kostenmodell erstellen. Dies ist ein grundlegender Schritt, durch den wir unsere Kunden bei PTSMAKE leiten.

Schritt 1: Gleichungen formulieren

Schreiben Sie zunächst die Gesamtkostengleichung für jeden Prozess auf. Nennen wir sie Prozess A und Prozess B.

- Gesamtkosten A = Werkzeugkosten A + (Stückpreis A × Volumen)

- Gesamtkosten B = Werkzeugkosten B + (Stückpreis B × Volumen)

Diese Struktur trennt die hohen Anfangsinvestitionen von den Produktionskosten pro Einheit. Sie verdeutlicht, wie sich das Volumen auf die Gesamtkosten auswirkt.

Schritt 2: Kostengleichheit herstellen

Der Break-even-Punkt liegt dort, wo die Gesamtkosten identisch sind. Sie setzen also die beiden Gleichungen gleich.

Werkzeug A + (Preis A × V) = Werkzeug B + (Preis B × V)

Jetzt müssen Sie nur noch ‘V’ (Volumen) berechnen. Diese Berechnung zeigt die genaue Produktionsmenge, bei der es sinnvoll ist, von einem Verfahren auf ein anderes umzustellen. Dieser Ansatz verdeutlicht die langfristigen Auswirkungen von Amortisation13 auf Ihre Erstinvestition in Werkzeuge.

Hier ist ein Vergleich:

| Metrisch | Verfahren A (z. B. Druckguss) | Verfahren B (z. B. MIM) |

|---|---|---|

| Werkzeugkosten | In der Regel höher | Typischerweise niedriger |

| Stückpreis | Typischerweise niedriger | In der Regel höher |

Diese Berechnung rechtfertigt Ihre Entscheidung für eine bestimmte Produktionsmenge.

Die Break-even-Berechnung gibt ein genaues Volumen an, bei dem die Gesamtkosten zweier Prozesse übereinstimmen. Unterhalb dieses Volumens ist das eine Verfahren günstiger, oberhalb das andere. Dadurch wird Ihre Produktionsentscheidung quantifizierbar und vertretbar.

Welche Prototyping-Strategien sind effektiv, bevor man sich auf die Herstellung von Werkzeugen für das Metall-Spritzgießen (MIM) und den Druckguss festlegt?

Die Wahl des richtigen Prototyps spart Zeit und Geld. Sie ist ein entscheidender Schritt vor der Investition in Produktionswerkzeuge. Ihre Wahl hängt ganz von Ihren spezifischen Prüfanforderungen ab.

Sowohl für MIM als auch für Druckguss gibt es verschiedene Wege. Jeder Weg bietet einzigartige Kompromisse in Bezug auf Geschwindigkeit, Kosten und Materialgenauigkeit. Diese Bewertung ist entscheidend.

Wichtige Prototyping-Ansätze

| Prozess | Primäre Methode | Hauptvorteil |

|---|---|---|

| MIM | Binder Jet 3D-Druck | Geschwindigkeit |

| Druckgießen | CNC-Bearbeitung | Form & Passform |

Bei PTSMAKE führen wir unsere Kunden durch diese Optionen, um sicherzustellen, dass das endgültige Design perfekt ist.

Bewertung von MIM-Prototyping-Optionen

Für das Metall-Spritzgießen gibt es zwei Hauptoptionen. Der Binderjet-3D-Druck ist sehr schnell bei der Herstellung komplexer Formen. Er eignet sich hervorragend für eine frühe Designprüfung. Die Materialeigenschaften stimmen möglicherweise nicht perfekt mit dem endgültigen MIM-Teil überein.

Ein anderer Ansatz ist die Bearbeitung eines Teils aus einem grünen oder vorgesinterten Block aus MIM-Material. So erhalten Sie einen Prototyp mit nahezu identischen mechanischen Eigenschaften. Das ist perfekt für Funktionstests, bei denen die Materialfestigkeit im Vordergrund steht.

Bewertung von Druckguss-Prototyping-Optionen

Beim Druckguss ist die CNC-Bearbeitung eine beliebte Methode. Wir können einen Prototyp aus einem massiven Block mit der exakten Ziellegierung herstellen. Dies ist ideal für die Überprüfung von Form und Passform. Die Kornstruktur des Materials unterscheidet sich jedoch von der eines Gussteils.

Eine fortschrittlichere Strategie ist die Herstellung von Soft-Prototypen-Werkzeugen. Dabei wird eine vereinfachte Form aus Stahl oder Aluminium hergestellt. Dies ermöglicht die Herstellung einer kleinen Charge von Gussteilen. Diese Prototypen liefern das genaueste Feedback. Bei diesem Verfahren wird ein Teil aus einer gesinterter Block14 von MIM-Material für die Prüfung.

| Methode | Am besten für | Geschwindigkeit | Materialgenauigkeit |

|---|---|---|---|

| Binder Jetting (MIM) | Komplexe Geometrie | Schnell | Mäßig |

| Bearbeiteter MIM-Block | Funktionelle Prüfung | Langsam | Hoch |

| CNC-Bearbeitung (Druckguss) | Form & Passform | Schnell | Niedrig (Kornstruktur) |

| Soft Tooling (Druckguss) | Prozess-Validierung | Mäßig | Hoch |

Das Prototyping für MIM umfasst häufig das Binder-Jetting für mehr Geschwindigkeit oder die Bearbeitung eines Blocks für mehr Materialgenauigkeit. Beim Druckguss validiert die CNC-Bearbeitung die Form, während das Soft-Tooling eine realistische Vorschau auf das endgültige Gussteil liefert, wobei Kosten und Genauigkeit in einem ausgewogenen Verhältnis stehen.

Wie gehen Sie bei der Umwandlung eines Designs in ein anderes vor?

Die Konvertierung eines Geschmacksmusters ist mehr als nur das Ändern einer Datei. Sie erfordert einen systematischen Prozess. Dadurch wird sichergestellt, dass das endgültige Teil alle funktionalen und qualitativen Anforderungen erfüllt.

Bei PTSMAKE verfolgen wir einen strukturierten Ansatz. Das hilft uns, kostspielige Fehler und Verzögerungen zu vermeiden. Diese checklistengestützte Methode ist entscheidend für den Erfolg.

Checkliste für die erste Umstellung

| Betrachtung | MIM-Konvertierung | Druckguss-Konvertierung |

|---|---|---|

| Geometrie | Umfassen Sie die Komplexität | Vereinfachen für die Formfreigabe |

| Wände | Optimieren Sie für Konsistenz | Verjüngung für Entwurf |

| Eigenschaften | Teile kombinieren | Hinterschneidungen reduzieren |

Diese sorgfältige Planung ermöglicht einen reibungslosen und effizienten Übergang zwischen den Technologien.

Ein systematischer Umstellungsprozess ist für den Erfolg entscheidend. Dazu gehört eine detaillierte Überprüfung der ursprünglichen Entwurfsabsicht und der Fertigungseinschränkungen. Wir beginnen immer mit einer gründlichen DFM-Analyse (Design for Manufacturability), die auf den Zielprozess zugeschnitten ist. Dadurch werden potenzielle Probleme frühzeitig erkannt.

Vom bearbeiteten Teil zum MIM

Bei der Umstellung von maschineller Bearbeitung auf MIM nutzen wir die Stärken von MIM. Wir fügen den Ecken großzügige Radien hinzu, um Spannungen zu reduzieren und den Pulverfluss während des Gießens zu verbessern. Die Wandstärke wird auf Gleichmäßigkeit optimiert, um eine erfolgreiche Sinterung zu gewährleisten.

Dies ist auch eine gute Gelegenheit, mehrere bearbeitete Komponenten zu einem einzigen, komplexen MIM-Teil zu kombinieren. Diese Integration reduziert die Montagezeit und -kosten und verbessert gleichzeitig die Qualität des Teils. isotrope Eigenschaften15. Die Debatte zwischen Metall-Spritzguss und Druckguss dreht sich oft um die Fähigkeit, komplexe, netzförmige Teile herzustellen.

Von MIM/Bearbeitung bis Druckguss

Die Umsetzung eines Entwurfs in Druckguss erfordert eine andere Denkweise. Das Hauptaugenmerk liegt nun auf der Formtrennung und dem Materialfluss.

Wichtige Anpassungen für den Druckguss

| Gestaltungselement | Erforderliche Maßnahmen | Grund |

|---|---|---|

| Vertikale Mauern | Schräglagenwinkel hinzufügen | Leichtes Auswerfen aus der Form ermöglichen |

| Unterschneidet | Vereinfachen oder eliminieren | Reduzierung der Komplexität und der Kosten von Formen |

| Scharfe Ecken | Filets/Radien hinzufügen | Verbesserung des Metallflusses und Reduzierung von Stress |

| Material | Für Eigenschaften anpassen | Berücksichtigung der geringeren Festigkeit von Gusslegierungen |

Jede Änderung wird sorgfältig berechnet, um sicherzustellen, dass das endgültige Gussteil sowohl funktional als auch wirtschaftlich zu produzieren ist.

Ein strukturierter Umwandlungsprozess ist entscheidend. Er beinhaltet spezifische Designänderungen, die auf die Zieltechnologie zugeschnitten sind, sei es die Komplexität von MIM oder die Entformungsanforderungen von Druckguss. Dies gewährleistet eine optimale Leistung und Herstellbarkeit der Teile.

Analysieren Sie eine komplexe Fallstudie: eine erfolgreiche MIM-Komponente.

Schauen wir uns ein Beispiel aus der Praxis an. Nehmen wir eine komplexe chirurgische Werkzeugbacke. Dieses Teil ist zwar klein, erfordert aber eine unglaubliche Stärke und Präzision.

Seine Herstellung stellt eine große Herausforderung dar. Herkömmliche Methoden wie die CNC-Bearbeitung wären extrem langsam und kostspielig. Jedes winzige Merkmal würde einen separaten, schwierigen Bearbeitungsschritt erfordern.

Warum MIM die einzige Wahl war

MIM zeichnet sich dort aus, wo andere Verfahren versagen. Es formt das gesamte komplexe Teil in einem einzigen Prozess. Dadurch entfallen die meisten sekundären Arbeitsgänge, was zu erheblichen Zeit- und Kosteneinsparungen führt.

| Merkmal | CNC-Bearbeitung | Metall-Spritzgießen (MIM) |

|---|---|---|

| Komplexität | Sehr schwierig / kostspielig | Ausgezeichnet |

| Materialabfälle | Hoch (subtraktiv) | Sehr niedrig (Netzform) |

| Kosten pro Einheit | Hoch | Niedrig (bei hoher Lautstärke) |

| Produktionsgeschwindigkeit | Langsam | Schnell |

Das macht MIM zur einzigen praktikablen Lösung für die Massenproduktion solch komplizierter Bauteile.

Die Dekonstruktion des MIM-Vorteils

In früheren Projekten bei PTSMAKE haben wir gesehen, wie MIM die Produktion komplexer Teile verändert. Der chirurgische Kiefer ist eine perfekte Fallstudie, die dies zeigt. Es zeigt, warum MIM oft die bessere Wahl ist.

Unerreichte geometrische Freiheit

Die Backe verfügt über komplizierte Griffe, eine Drehöffnung und innere Kanäle. Die MIM-Technologie formt diese Merkmale gleichzeitig in der Formgebungsphase. Diese "net-shape"-Fähigkeit ist ein entscheidender Vorteil. Es entstehen Teile, die direkt aus dem Ofen nahezu vollständig sind.

Auswahl leistungsfähiger Materialien

Für das chirurgische Werkzeug wird rostfreier Stahl 17-4 PH benötigt. Dieses Material bietet hohe Festigkeit und ausgezeichnete Korrosionsbeständigkeit. Außerdem ist es biokompatibel. Beim Vergleich zwischen Metall-Spritzguss und Druckguss ist dies ein wichtiges Unterscheidungsmerkmal. Druckguss kann keinen rostfreien Stahl verarbeiten. Das MIM-Verfahren, einschließlich Sinterung16, verarbeitet solche fortschrittlichen Materialien perfekt.

Präzision und Konsistenz

Medizinische Geräte erfordern enge Toleranzen für eine zuverlässige Leistung. Unsere Analyse hat gezeigt, dass MIM Toleranzen von bis zu ±0,3% einhalten kann. Dieses Präzisionsniveau ist für die Funktion des Werkzeugs entscheidend und lässt sich mit anderen Methoden nur schwer kostengünstig erreichen.

| Anforderung | Wie MIM es geschafft hat |

|---|---|

| Komplexe Geometrie | Das Netzformverfahren erzeugt alle Merkmale in einem Schritt. |

| Materialbedarf | Verarbeitet 17-4 PH Edelstahl mit Leichtigkeit. |

| Enge Toleranzen | Konstante Maßhaltigkeit von ±0,3% erreicht. |

| Kostenziel | Durch den Wegfall umfangreicher Bearbeitungen konnten die Stückkosten um über 50% gesenkt werden. |

Diese Fallstudie zeigt, warum MIM die ideale Wahl war. Es kombiniert in einzigartiger Weise komplexe Geometrie, hochfeste Materialien und Kosteneffizienz für den chirurgischen Kiefer. Dadurch war es der traditionellen maschinellen Bearbeitung für die Großserienproduktion überlegen.

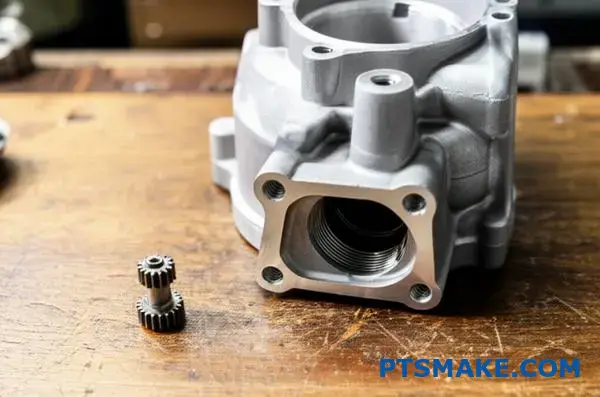

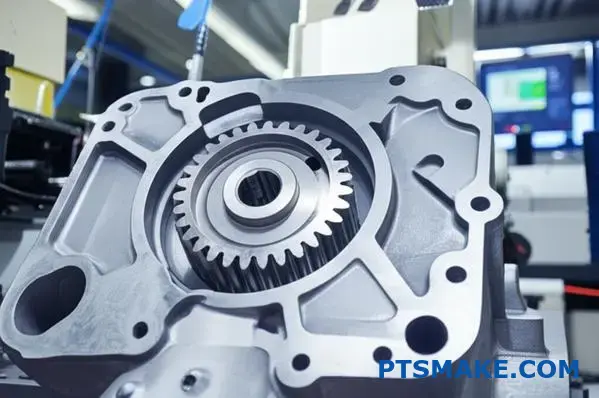

Analysieren Sie eine komplexe Fallstudie: ein erfolgreiches Druckgussbauteil.

Schauen wir uns ein Beispiel aus der Praxis an: ein Kfz-Getriebegehäuse. Dieses Bauteil ist ein perfektes Beispiel für die Vorteile des Druckgusses. Es ist komplex, kritisch und wird in sehr hohen Stückzahlen produziert.

Wichtige Erfolgsfaktoren

An ein Getriebegehäuse werden strenge Anforderungen gestellt. Es muss stabil und dennoch leicht sein. Außerdem muss es große Hitze aushalten. Mit Druckguss lassen sich diese Herausforderungen gut meistern.

Hohe Produktionsmengen machen das Verfahren wirtschaftlich. Die anfänglichen Werkzeugkosten sind hoch, aber sie zahlen sich langfristig aus.

| Anforderung | Druckguss-Vorteil |

|---|---|

| Teil Komplexität | Erzeugt komplizierte, netzförmige Teile |

| Gewichtsreduzierung | Verwendet Aluminium- oder Magnesium-Legierungen |

| Hohe Lautstärke | Äußerst niedrige Kosten pro Teil |

| Wärme-Management | Ausgezeichnete thermische Eigenschaften |

Eine tiefergehende Analyse

Warum war das Druckgussverfahren der unangefochtene Sieger für dieses Teil? Die Entscheidung beruht auf einer Kombination aus Werkstoffkunde, technischen Anforderungen und Wirtschaftlichkeit der Produktion. Jeder Faktor spricht direkt für dieses Verfahren.

Leichte und starke Materialien

In der Automobilbranche kommt es auf jedes Gramm an. Die Verwendung von Aluminiumdruckguss ermöglicht ein robustes Gehäuse, das das Getriebe eines Fahrzeugs schützt. Gleichzeitig wird das Gesamtgewicht des Fahrzeugs im Vergleich zu herkömmlichen Stahlkomponenten erheblich reduziert. Dies verbessert die Kraftstoffeffizienz.

Hervorragende Wärmeableitung

Ein Getriebe erzeugt eine Menge Wärme. Die hohe Temperatur der Aluminiumlegierung Wärmeleitfähigkeit17 ist unerlässlich. Das Gehäuse selbst wirkt wie ein massiver Kühlkörper, der die Wärme von den kritischen Zahnrädern und Flüssigkeiten ableitet. Dies verhindert Überhitzung und verlängert die Lebensdauer des Getriebes.

Die Macht der Großserienproduktion

Die Anfangsinvestition für eine Druckgussform ist erheblich. Dies ist ein wichtiger Punkt bei der Abwägung zwischen Metall-Spritzguss und Druckguss. Wenn ein Hersteller jedoch Hunderttausende identischer Teile benötigt, werden die Kosten pro Stück unglaublich niedrig. Diese Größenordnung macht das Druckgießen für die Massenproduktion von Bauteilen unschlagbar.

| Prozessvergleich | Am besten für Gehäuse? | Wichtigste Überlegung |

|---|---|---|

| Druckgießen | Ja, für die Massenproduktion | Hohe anfängliche Werkzeugkosten, niedriger Teilepreis |

| CNC-Bearbeitung | Nur für frühe Prototypen | Sehr hohe Kosten pro Teil |

| Sandgießen | Nein, es fehlt an Präzision/Finish | Raue Oberfläche, langsamerer Zyklus |

Die Fallstudie des Getriebegehäuses zeigt, dass der Druckguss ideal geeignet ist. Es schafft den Spagat zwischen dem Bedarf an leichter Festigkeit, effektiver Wärmeableitung und komplexer Geometrie und den wirtschaftlichen Gegebenheiten der Großserienproduktion in der Automobilindustrie und beweist damit seinen Wert.

Wann wäre ein hybrider Ansatz oder ein Insert Molding zwischen Metal Injection Molding (MIM) und Druckguss optimal?

Manchmal reicht ein einziges Herstellungsverfahren nicht aus. Was ist, wenn Ihr Design die extreme Verschleißfestigkeit von Stahl, aber auch das geringe Gewicht von Aluminium erfordert? Hier bietet sich ein hybrider Ansatz an.

Stärken bündeln

Wir können das Beste aus beiden Welten nutzen. Dabei wird eine MIM-Komponente in ein größeres Druckgussteil eingefügt. Auf diese Weise entsteht ein hochwertiges Multimaterialprodukt.

Ein praktisches Beispiel

Stellen Sie sich ein hochfestes MIM-Stahlgetriebe vor. Es wird während der Produktion in ein größeres, leichtes Aluminium-Druckgussgehäuse eingesetzt.

| Technologie | Rolle im Hybridteil | Hauptvorteil |

|---|---|---|

| MIM | Verschleißfester Einsatz | Sorgt für örtlich begrenzte Haltbarkeit und Festigkeit. |

| Druckgießen | Struktureller Hauptteil | Ein leichter Rahmen und eine komplexe Form. |

Durch diese Fusion werden Leistung und Gewicht optimiert.

Diese fortschrittliche Strategie ist perfekt für komplexe Herausforderungen. Sie ermöglicht uns die Herstellung von Bauteilen, deren Fertigung aus einem einzigen Material sonst unmöglich oder zu teuer wäre. Die Diskussion über Metall-Spritzgießen vs. Druckguss übersehen oft diese mächtigen Kombinationen.

Der Hybridprozess im Detail

Zunächst stellen wir das kleine, komplexe Teil im MIM-Verfahren her. Dabei handelt es sich in der Regel um einen verschleißfesten Stahl oder eine Speziallegierung. Er bietet genau dort Festigkeit, wo sie benötigt wird.

Anschließend wird dieses fertige MIM-Teil in die Druckgussform eingelegt. Es wirkt wie ein massiver Einsatz.

Dann wird geschmolzenes Metall, wie Aluminium oder Zink, eingespritzt. Es fließt um den MIM-Einsatz herum und bildet beim Erstarren eine stabile mechanische Verbindung. Die Qualität der interfaciale Verklebung18 ist entscheidend für die Integrität des Endprodukts.

Bei unserer Arbeit bei PTSMAKE haben wir unsere Kunden durch diesen Prozess begleitet. Er hilft ihnen, das Gewicht erheblich zu reduzieren, ohne die Haltbarkeit an kritischen Stellen zu beeinträchtigen. Das Ergebnis ist ein einziges, integriertes Bauteil mit optimierten Eigenschaften.

Schritt-für-Schritt-Hybridfertigung

| Schritt | Prozess | Beschreibung |

|---|---|---|

| 1 | MIM-Fertigung | Es wird ein präzises, hochdichtes Stahlteil hergestellt und gesintert. |

| 2 | Platzierung der Einsätze | Das fertige MIM-Teil wird per Roboter in das Druckgusswerkzeug eingelegt. |

| 3 | Umspritzen | Geschmolzenes Aluminium wird eingespritzt und umhüllt den MIM-Einsatz. |

| 4 | Letzter Teil | Das fertige Teil wird ausgeworfen, eine nahtlose Verschmelzung von Stahl und Aluminium. |

Die Kombination von MIM und Druckguss ermöglicht die Herstellung von überlegenen Multimaterialteilen. Dieser hybride Ansatz nutzt die Präzisionsfestigkeit von MIM und die Leichtbaukonstruktionsfähigkeit von Druckguss, um komplexe technische Herausforderungen zu lösen, die ein einzelnes Verfahren nicht bewältigen kann.

Wie wirken sich Wärmebehandlungen nach dem Prozess auf die endgültigen Bauteileigenschaften zwischen Metall-Spritzguss (MIM) und Druckguss aus?

Die Art und Weise, wie ein Metallteil auf eine Wärmebehandlung reagiert, ist nicht universell. Es hängt stark von seiner ursprünglichen Struktur ab. Dies ist ein wichtiges Unterscheidungsmerkmal beim Vergleich von Metall-Spritzgießen und Druckgießen.

MIM-Teile verhalten sich ganz anders als Druckgussteile. Ihre metallurgischen Reaktionen eröffnen vielfältige Leistungsmöglichkeiten.

Metallurgische Reaktion bei MIM

MIM-Teile, vor allem Stahl, werden fast bis zur vollen Dichte gesintert. Aufgrund dieser Struktur können sie ähnlich wie herkömmliche Knetstähle wärmebehandelt werden. Sie erhalten Zugang zu einer breiten Palette von Härtungs- und Verfestigungsoptionen.

Begrenzte Optionen beim Druckguss

Druckgussteile haben eine andere innere Struktur. Dies schränkt die Arten von Wärmebehandlungen ein, denen sie unterzogen werden können. Die Optionen sind zwar effektiv, aber im Vergleich zu MIM geringer.

| Merkmal | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Primärer Prozess | Sintern | Gießen |

| Typische Stahlbehandlung | Abschrecken und Anlassen, Einsatzhärtung | Nicht anwendbar |

| Typische Aluminiumbehandlung | Nicht üblich | Lösung und Alterung (T5, T6) |

| Verbesserung der Eigenschaften | Hohe Vielseitigkeit | Spezifischer |

Der Hauptunterschied liegt im Weg des Materials. MIM-Teile werden aus Metallpulvern hergestellt, die miteinander verschmolzen werden. Durch dieses Verfahren entsteht ein feinkörniges, einheitliches Gefüge. Es ist sehr empfänglich für transformative Wärmebehandlungen.

MIM: Der Weg zu hoher Härte

Bei PTSMAKE wenden wir bei MIM-Stahlteilen häufig das Vergüten an. Dadurch werden Härte und Zugfestigkeit drastisch erhöht. Wir können diese Eigenschaften genau auf die Bedürfnisse des Kunden abstimmen.

Das Einsatzhärten ist ein weiteres leistungsfähiges Werkzeug für MIM. Es erzeugt eine sehr harte Oberfläche, während der Kern duktil bleibt. Dies ist perfekt für verschleißfeste Bauteile.

Druckguss: Veredelung von Aluminium

Bei Aluminiumdruckguss sind die Ziele anders. Eingeschlossene Gase und die Gussstruktur verhindern ein aggressives Abschrecken.

Behandlungen wie T5 und T6 sind jedoch sehr wirksam. Die Lösungsglühen19 mit anschließender Alterung stärkt das Teil durch Ausscheidung feiner Partikel innerhalb der Aluminiummatrix.

Die Ergebnisse sind signifikant, bewegen sich aber in einem engeren Rahmen. Sie können die Festigkeit und Härte verbessern, aber nicht auf das Niveau von gehärtetem MIM-Stahl.

Vergleich von Immobilienverbesserungen

Unsere internen Tests haben ergeben, dass die erzielbaren Verbesserungen der Eigenschaften sehr unterschiedlich sind.

| Eigentum | MIM-Stahl (Nachbehandlung) | Aluminium-Druckguss (Nachbehandlung) |

|---|---|---|

| Erhöhung der Härte | Bis zu 300-400% | Bis zu 50-70% |

| Stärke erhöhen | Bis zu 250-350% | Bis zu 40-60% |

| Duktilität Veränderung | Oftmals ermäßigt | Geringfügig gekürzt |

Dies zeigt, warum die Wahl des Verfahrens entscheidend ist. Die Debatte über Metall-Spritzguss gegenüber Druckguss läuft oft auf diese Anforderungen an die endgültigen Eigenschaften hinaus.

Die grundlegende metallurgische Struktur bestimmt die Ergebnisse der Wärmebehandlung. Der Sinterstahl von MIM bietet eine breite Palette von Hochleistungsoptionen, während der Druckguss effektive, wenn auch begrenztere Verbesserungen für Legierungen wie Aluminium bietet. Dies ist ein entscheidender Gesichtspunkt bei der Konstruktion von Teilen.

Bewertung des Lebenszyklus und der Nachhaltigkeitsauswirkungen jedes Prozesses .

Bei der Wahl zwischen verschiedenen Herstellungsverfahren ist die Nachhaltigkeit ein wichtiger Faktor. Bei den Umweltauswirkungen geht es nicht nur um einen Schritt. Es geht um den gesamten Lebenszyklus.

Wir müssen das Metall-Spritzgießen mit dem Druckgießen von Anfang bis Ende vergleichen. Dazu gehören Energie, Abfall und Materialverbrauch.

Energieverbrauch pro Teil

Der Energieverbrauch ist ein Hauptanliegen. Die anfänglichen Prozessanforderungen variieren erheblich. Diese Tabelle bietet einen schnellen Vergleich auf der Grundlage unserer internen Analyse.

| Faktor | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Anfängliche Energie | Hoch (Ofen zum Entbindern/Sintern) | Mäßig (schmelzendes Metall) |

| Energie pro Teil | Niedriger für kleine, komplexe Teile | Tiefer für große, einfache Teile |

Dieser Vergleich dient als Entscheidungshilfe. Die Größe und Komplexität Ihres Teils ist von großer Bedeutung.

Ein tieferer Blick auf den Lebenszyklus

Nachhaltigkeit geht über den reinen Energieverbrauch bei der Produktion hinaus. Wir müssen die Materialeffizienz und das Potenzial für das Recycling während des gesamten Prozesses bewerten. Jede Methode hat hier eindeutige Vorteile.

MIM benötigt für seinen mehrstufigen Prozess erhebliche Energie, einschließlich der entscheidenden Sinterung20 Phase. Es zeichnet sich jedoch durch die Herstellung von net-shape Teilen mit minimalem Materialabfall aus. Läufer und Rohmaterial können oft direkt nachgemahlen und wiederverwendet werden.

Beim Druckguss hingegen ist das Recycling sehr effizient. Schrott, Angüsse und Überlauf werden einfach wieder eingeschmolzen. Dieses geschlossene Kreislaufsystem ist äußerst effektiv. Der Energieaufwand für das Umschmelzen ist viel geringer als bei der Verarbeitung von Roherz.

Nachhaltigkeit durch Design

Designentscheidungen wirken sich auch auf die Umwelt aus.

MIM: Konsolidierung von Teilen

MIM ermöglicht es uns, mehrere Komponenten zu einem einzigen, komplexen Teil zusammenzufügen. Dadurch verringern sich die Montageschritte und der Materialverbrauch insgesamt, was ein großer Gewinn für die Nachhaltigkeit ist.

Druckguss: Leichtgewicht

Druckguss eignet sich ideal für die Herstellung starker, leichter Teile aus Materialien wie Aluminium und Magnesium. Leichtere Teile, insbesondere in der Automobil- und Luftfahrtindustrie, senken den Kraftstoffverbrauch während der gesamten Lebensdauer des Produkts.

| Aspekt | Metall-Spritzgießen (MIM) | Druckgießen |

|---|---|---|

| Abfallart | Läufer, Futtermittel | Schrott, Läufer, Flash |

| Wiederverwertbarkeit | Kufen sind oft wiederverwendbar | Schrott ist leicht umzuschmelzen |

| Design-Vorteil | Teilweise Konsolidierung | Potenzial zur Gewichtsreduzierung |

Diese Lebenszyklusbetrachtung liefert ein klareres Bild der Debatte zwischen Metallspritzguss und Druckguss.

Sowohl MIM als auch Druckguss bieten einzigartige Nachhaltigkeitsvorteile. MIM zeichnet sich durch die Minimierung des anfänglichen Materialabfalls durch Teilekonsolidierung aus. Die Stärke des Druckgusses liegt in der hocheffizienten Wiederverwertbarkeit von Schrott und dem Potenzial zur Herstellung von Leichtbauteilen, die während des Gebrauchs Energie sparen.

Sind Sie bereit, Ihre Fertigung zu optimieren? PTSMAKE liefert Präzision!

Profitieren Sie von unkomplizierten Angeboten und fachkundiger Beratung sowohl für Metallspritzguss- als auch für Druckgussprojekte. Wenden Sie sich noch heute an PTSMAKE - unser Team hilft Ihnen dabei, engere Toleranzen, eine nahtlose Produktion und einen außergewöhnlichen Wert zu erzielen, vom Prototyp bis zur Massenproduktion. Fordern Sie jetzt Ihr maßgeschneidertes Angebot an!

Erfahren Sie, wie das Fließverhalten des Rohmaterials entscheidend für die Herstellung hochwertiger, fehlerfreier Formteile ist. ↩

Verstehen Sie diesen entscheidenden Schritt, bei dem das "grüne" Teil durch Entfernen des Polymerbindemittels vor der endgültigen Sinterung umgewandelt wird. ↩

Verstehen Sie, wie sich die Richtungseigenschaften eines Materials auf das Design und die strukturelle Integrität Ihres Teils auswirken können. ↩

Erfahren Sie, wie dieses pulvermetallurgische Verfahren komplexe, hochfeste Teile ermöglicht. ↩

Erfahren Sie, wie sich wiederholte Heiz- und Kühlzyklen auf die strukturelle Integrität von Werkzeugstählen auswirken. ↩

Erfahren Sie, wie sich diese Materialqualität auf die Festigkeit und Leistung von Teilen in kritischen Anwendungen auswirkt. ↩

Erfahren Sie, wie sich verschiedene Mittel auf die Teilequalität, den Auswurf und die endgültige Oberflächenstruktur auswirken können. ↩

Erfahren Sie, wie Sie mit Net-Shape-Komponenten Ihre Lieferkette vereinfachen und Ihre gesamten Herstellungskosten senken können. ↩

Erfahren Sie, wie dieses Erhitzungsverfahren Metallpulver zu starken, dichten Teilen verfestigt. ↩

Erfahren Sie, wie dieses Verfahren die Genauigkeit der Teile und die Oberflächeneigenschaften verbessert. ↩

Klicken Sie hier, um zu erfahren, wie sich diese Materialeigenschaft auf die Leistung des Bauteils unter Belastung auswirkt. ↩

Erfahren Sie, wie sich die Werkzeugkosten auf einen Produktionslauf verteilen, um die endgültigen Kosten pro Teil zu ermitteln. ↩

Erfahren Sie, wie sich die Verteilung der Werkzeugkosten auf das Produktionsvolumen auf Ihren Endpreis auswirkt. ↩

Verstehen Sie, wie ein gesinterter Block die Eigenschaften des endgültigen MIM-Teils nachahmt, um eine genauere Funktionsprüfung zu ermöglichen. ↩

Erfahren Sie, wie sich eine gleichmäßige Materialfestigkeit in allen Richtungen auf die Leistung und das Design Ihres Teils auswirkt. ↩

Entdecken Sie, wie dieses Erhitzungsverfahren Metallpulver in ein festes, hochdichtes Teil verwandelt. ↩

Erfahren Sie, warum diese Materialeigenschaft für die Konstruktion von Bauteilen zur Bewältigung von Wärmespannungen entscheidend ist. ↩

Erfahren Sie, wie die Verbindung zwischen unterschiedlichen Materialien hergestellt und optimiert wird, um eine maximale Bauteilfestigkeit zu erreichen. ↩

Erfahren Sie, wie dieses Verfahren die mechanischen Eigenschaften von Aluminiumlegierungen verbessert. ↩

Verstehen Sie diesen wichtigen thermischen Prozess, der die Festigkeit von MIM-Teilen und ihr Energieprofil bestimmt. ↩