Die Herstellung von Präzisionsteilen erfordert makellose Oberflächenbehandlungen. Doch viele Ingenieure tun sich schwer mit der Wahl des richtigen Beschichtungsverfahrens, das sowohl außergewöhnliche Haltbarkeit bietet als auch kritische Toleranzen einhält. Schlechte Entscheidungen bei der Beschichtung führen zu vorzeitigem Versagen von Teilen, kostspieligen Nacharbeiten und Produktionsverzögerungen, die ganze Projekte zum Scheitern bringen können.

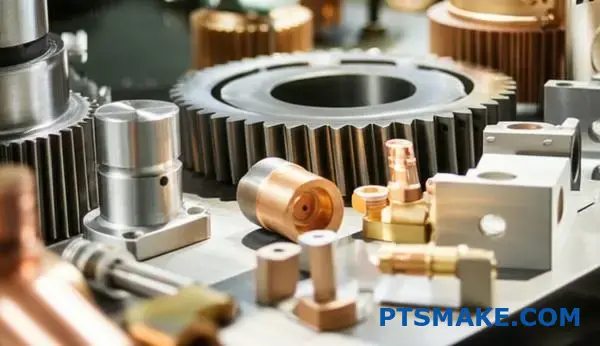

Hartverchromen ist ein elektrochemisches Beschichtungsverfahren, bei dem eine dünne Chromschicht auf Metalloberflächen aufgebracht wird, die eine hervorragende Verschleißfestigkeit, Korrosionsschutz und Maßhaltigkeit für Präzisionsbauteile in der Luft- und Raumfahrt, in der Automobilindustrie und in industriellen Anwendungen bietet.

Nachdem ich bei PTSMAKE mit Verchromungsprozessen für die Präzisionsfertigung gearbeitet habe, habe ich gesehen, wie die richtige Oberflächenbehandlung gewöhnliche Komponenten in Hochleistungsteile verwandelt. Dieser Leitfaden zeigt die spezifischen Techniken und Überlegungen auf, die erfolgreiche Verchromungsprozesse von kostspieligen Fehlschlägen unterscheiden.

Der ultimative Leitfaden für Hartverchromungsanwendungen in der Fertigung

Hartverchromen ist mehr als nur eine glänzende Oberfläche. Es ist eine wichtige technische Lösung, die die Haltbarkeit und Leistung erhöht. Ich sehe oft, wie sie sich auf die von uns verarbeiteten Teile auswirkt.

Dieses Verfahren ist ein Eckpfeiler der modernen Fertigung. Die industrielle Hartverchromung schützt die Komponenten vor Verschleiß, Reibung und Korrosion. Dadurch wird die Lebensdauer wichtiger Maschinenteile erheblich verlängert. Die Anwendungen von Hartchrom sind unglaublich vielfältig.

Wichtige Industrieanwendungen

| Industrie | Gemeinsame Teile | Hauptnutzen |

|---|---|---|

| Luft- und Raumfahrt | Fahrwerk, Aktuatoren | Extreme Verschleißfestigkeit |

| Automobilindustrie | Kolben, Kurbelwellen | Geringere Reibung |

| Medizinische | Chirurgische Instrumente | Biokompatibilität, Korrosionsbeständigkeit |

| Herstellung | Formen, Gesenke, Walzen | Härte, Trenneigenschaften |

Warum verschiedene Branchen auf Hartchrom setzen

Die spezifischen Vorteile einer Chrombeschichtung für Maschinen sind auf die besonderen Anforderungen der jeweiligen Branche zugeschnitten. In der Luft- und Raumfahrt ist absolute Zuverlässigkeit nicht verhandelbar. Ein Ausfall der Beschichtung bei Fahrwerks- oder Antriebskomponenten ist keine Option. Hier muss die Beschichtung extremen Belastungen und Temperaturschwankungen standhalten.

Für die Automobilindustrie ist die Effizienz der wichtigste Faktor. Das Auftragen von Hartchrom auf Motorkomponenten wie Kolben und Ringe verringert die Reibung. Dies führt direkt zu einem geringeren Kraftstoffverbrauch und einer längeren Lebensdauer des Motors. Es ist ein kleines Detail, das eine große Wirkung auf die Leistung hat.

Im medizinischen Bereich stehen Sicherheit und Reinheit an erster Stelle. Hartchrom bietet eine porenfreie und äußerst korrosionsbeständige Oberfläche. Dadurch wird sichergestellt, dass chirurgische Instrumente effektiv und wiederholt sterilisiert werden können, ohne dass sie beschädigt werden. Der Erfolg jeder Beschichtung hängt von der Verbindung mit dem Grundmaterial ab. Eine gute Elektrotauchlackierung1 ist entscheidend für das Erreichen der erforderlichen Leistung und Langlebigkeit.

Anwendungsspezifische Anforderungen

| Anforderung | Luft- und Raumfahrt & Verteidigung | Automobilindustrie | Medizinische Geräte |

|---|---|---|---|

| Abnutzungswiderstand | Sehr hoch | Hoch | Mäßig |

| Korrosionsbeständigkeit | Hoch | Hoch | Sehr hoch |

| Reibungsreduzierung | Mäßig | Sehr hoch | Niedrig |

| Präzisionstoleranzen | Kritisch | Wichtig | Kritisch |

Hartverchromung sorgt in vielen Branchen für wesentliche Leistungsverbesserungen. Von der Luft- und Raumfahrt bis hin zur Medizintechnik verbessert diese Beschichtung die Haltbarkeit, verringert die Reibung und gewährleistet Zuverlässigkeit. Der Schlüssel liegt in der Anpassung des Verfahrens an die spezifischen Anforderungen der jeweiligen Anwendung, um optimale Ergebnisse und Langlebigkeit zu erzielen.

Die Wahrheit über Verchromungshaftung und Grundmetallverträglichkeit

Die Wahl des richtigen Grundmetalls ist der erste entscheidende Schritt. Eine starke Haftung beim Hartverchromen hängt ganz von dieser Wahl ab. Nicht alle Metalle sind für dieses Verfahren gleichermaßen geeignet.

Unedle Metalleignung

Stähle sind im Allgemeinen ausgezeichnete Kandidaten. Sie bieten eine stabile Grundlage für Chrom. Auch Kupfer und seine Legierungen verbinden sich sehr gut mit Hartchrom.

Aluminium und Titan sind eine größere Herausforderung. Sie erfordern spezielle Zwischenschichten, um eine zuverlässige Verbindung zu gewährleisten. Die Metallkompatibilität für die Beschichtung ist entscheidend.

| Unedles Metall | Kompatibilität | Wichtigste Überlegung |

|---|---|---|

| Kohlenstoff- und legierte Stähle | Ausgezeichnet | Erfordert eine gründliche Reinigung und Aktivierung. |

| Rostfreier Stahl | Gut | Sie müssen zuerst die passive Oxidschicht entfernen. |

| Kupfer und Messing | Ausgezeichnet | Wird häufig als Unterlage für andere Metalle verwendet. |

| Aluminium | Schlecht (direkt) | Benötigt eine Zinkat- und/oder Nickelschlagschicht. |

| Titan | Schlecht (direkt) | Erfordert spezielle und komplexe Ätzverfahren. |

Ein perfektes Chromfinish beginnt lange bevor das Teil in die Beschichtungswanne kommt. Das Geheimnis einer unschlagbaren Haftung liegt in der sorgfältigen Oberflächenvorbereitung. Dieser Prozess ist auf jedes Grundmetall zugeschnitten.

Es geht um mehr als nur um die Reinigung. Es geht darum, eine chemisch aktive Oberfläche zu schaffen, die eine starke metallurgische Verbindung mit dem Chrom eingeht.

Vorbereiten von Stahluntergründen

Bei herkömmlichen Stählen ist das Verfahren einfach. Es umfasst eine alkalische Reinigung, um Öle zu entfernen, gefolgt von einer sauren Ätzung. Durch diese Ätzung werden Oxide entfernt und die Oberfläche leicht aufgeraut, wodurch das Chrom besser haftet.

Die Herausforderung des Edelstahls

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH erfordert einen zusätzlichen Schritt. Nichtrostender Stahl hat eine dünne, unsichtbare [Passivierungsschicht](https://en.wikipedia.org/wiki/Passivation(Chemie))2 die Korrosion verhindert. Dieselbe Schicht blockiert auch die Adhäsion. Wir müssen sie mit einem speziellen Aktivator, oft einem Wood's Nickel Strike, kurz vor der Beschichtung entfernen.

Beschichtung auf Aluminium

Aluminium ist noch schwieriger. An der Luft oxidiert es sofort. Um es zu beschichten, tragen wir zunächst eine Zinkatschicht auf. Darauf folgt eine Kupfer- oder Nickelbeschichtung. Auf diese Grundlage wird dann das Hartchrom aufgetragen.

| Metall | Primäre Reinigung | Oberflächenaktivierung | Anforderung an die Unterschicht |

|---|---|---|---|

| Kohlenstoffstahl | Entfettung | Säureätzen | Keine (normalerweise) |

| Rostfreier Stahl | Entfettung | Wood's Nickel Strike | Erforderlich (Nickel) |

| Aluminium | Entfettung | Zinkat-Verfahren | Erforderlich (Zink & Ni/Cu) |

Zusammenfassend lässt sich sagen, dass die Erzielung einer starken Hartverchromungshaftung eine Wissenschaft ist. Sie erfordert eine sorgfältige Auswahl des Grundmetalls und ein präzises, materialspezifisches Oberflächenvorbereitungsprotokoll. Werden diese Schritte ausgelassen, sind schlechte Ergebnisse und das Versagen des Teils vorprogrammiert.

Hartverchromung für zylindrische Bauteile: Geheimnisse für dauerhafte Leistung

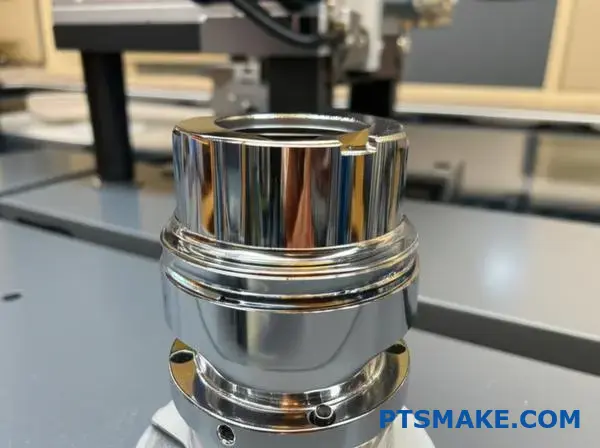

Bei zylindrischen Bauteilen kommt es auf Präzision an. Wellen, Kolben und Rollen sind die Arbeitspferde vieler Maschinen. Ihre Leistung hängt in hohem Maße von der Qualität ihrer Oberflächenbeschaffenheit ab.

Beschichtungen für spezifische Anwendungen

Die Hartverchromung von Wellen ist nicht dasselbe wie die von Kolben. Jedes Teil hat seine eigenen Betriebsanforderungen. Das Verständnis dieser Unterschiede ist der Schlüssel zum Erreichen langfristiger Zuverlässigkeit. Eine geeignete Chrombeschichtung für zylindrische Teile muss maßgeschneidert sein.

Hier ist eine kurze Aufschlüsselung ihrer wichtigsten Bedürfnisse.

| Komponente | Primäres Erfordernis | Gemeinsame Herausforderung |

|---|---|---|

| Schächte | Abnutzungswiderstand | Das Gleichgewicht bewahren |

| Kolben | Geringe Reibung | Integrität der Versiegelung |

| Walzen | Härte & Oberfläche | Gleichmäßige Oberfläche |

Dieser maßgeschneiderte Ansatz verhindert ein vorzeitiges Versagen. Er stellt sicher, dass jede Komponente innerhalb ihres Systems optimal funktioniert.

Die wirkliche Herausforderung bei der Beschichtung rotierender Teile liegt nicht nur in der Oberflächenhärte. Es geht darum, die geometrische Integrität des Bauteils zu erhalten. Hier kommen Durchmessertoleranzen und Konzentrizität ins Spiel. Eine Abweichung von nur ein paar Mikrometern kann erhebliche Probleme verursachen.

Beherrschung von Toleranzen und Konzentrizität

Bei schnell drehenden Wellen kann jede Unwucht zu Vibrationen und katastrophalen Ausfällen führen. Die Chromschicht muss vollkommen gleichmäßig sein. Eine ungleichmäßige Beschichtung beeinträchtigt das Gleichgewicht des Teils. Dies ist ein kritisches Detail bei der Verchromung von Wellen.

Die Herausforderung der einheitlichen Hinterlegung

Es ist schwierig, eine perfekt gleichmäßige Schicht zu erreichen. Durch den elektrochemischen Prozess wird an den Kanten und Enden naturgemäß mehr Chrom abgeschieden. Dies kann den für das Teil erforderlichen genauen Durchmesser beeinträchtigen.

Wir verwenden spezifische Techniken, wie Anodenkonformität3, um die Verteilung der Beschichtung zu kontrollieren. Dadurch wird sichergestellt, dass die Schichtdicke über die gesamte Länge des Bauteils gleichmäßig ist. Dieser Schritt ist für Hochleistungsteile nicht verhandelbar. Nach der Beschichtung ist oft ein Präzisionsschleifen erforderlich, um die endgültigen, exakten Toleranzen zu erreichen.

Hier sind einige häufige Probleme und unsere Lösungen.

| Herausforderung | Lösung | Ergebnis |

|---|---|---|

| Ungleichmäßige Schichtdicke | Benutzerdefinierte Anodenkonfiguration | Konsistenter Durchmesser |

| Verlust der Konzentrationsfähigkeit | Präzisionsregale und Rotation | Ausgewuchtetes, schwingungsfreies Teil |

| Toleranzen außerhalb der Spezifikation | Präzisionsschleifen nach dem Beschichten | Erfüllt genaue Spezifikationen |

Bei PTSMAKE sorgt unsere Prozesskontrolle dafür, dass jede Chrombeschichtung eines zylindrischen Teils die erforderlichen geometrischen Spezifikationen für eine optimale Leistung erfüllt oder übertrifft.

Eine präzise Hartverchromung ist für zylindrische Teile unerlässlich. Die Anpassung des Prozesses an Wellen, Kolben und Walzen ist entscheidend. Die Beherrschung von Durchmessertoleranzen und Konzentrizität gewährleistet die langfristige Leistung und Zuverlässigkeit dieser kritischen Komponenten.

Verbesserte Haltbarkeit und Verschleißfestigkeit

Der Hauptgrund für das Hartverchromen ist die Erhöhung der Haltbarkeit. Dieses Verfahren verleiht dem fertigen Bauteil eine unglaublich harte Außenschicht.

Das Verchromen von CNC-Teilen bildet eine Barriere gegen Abrieb und Verschleiß. Es ist ein wesentlicher Schritt bei der Nachbearbeitung von Teilen, die ständiger Belastung ausgesetzt sind. Diese Schutzschicht verlängert die Lebensdauer des Teils erheblich.

Vergleich der Oberflächenhärte

Eine härtere Oberfläche führt direkt zu einer besseren Verschleißfestigkeit. Dies ist ein wesentlicher Vorteil der Hartverchromung.

| Bauteil-Typ | Oberflächenhärte (HRC) |

|---|---|

| Unplattiertes Stahlteil | 30-40 HRC |

| Hartverchromtes Teil | 68-72 HRC |

Durch diese Beschichtung werden die Teile wesentlich widerstandsfähiger. Sie ist eine wichtige Oberfläche für Hochleistungsanwendungen.

Die Wissenschaft hinter der verbesserten Verschleißbeständigkeit

Die außergewöhnliche Härte der Hartverchromung ist nur eine Seite der Medaille. Sein niedriger Reibungskoeffizient4 ist ebenso wichtig. Diese Eigenschaft bedeutet weniger Widerstand, wenn Teile gegeneinander gleiten.

Diese Verringerung der Reibung minimiert die Wärmeentwicklung und den Materialverlust im Laufe der Zeit. Dies ist ein entscheidender Faktor für bewegliche Teile wie Kolben, Wellen und Hydraulikzylinder. Für diese Anwendungen ist ein reibungsloser Betrieb ebenso wichtig wie die reine Festigkeit.

Auswirkungen auf gefräste Komponenten

Wenn wir die Verchromung von Frästeilen in Betracht ziehen, konzentrieren wir uns oft auf Teile mit dynamischen Kontaktflächen. Die Beschichtung sorgt dafür, dass diese Oberflächen viel länger glatt und innerhalb der Toleranz bleiben.

| Nutzen Sie | Auswirkungen auf die Leistung |

|---|---|

| Reduzierte Reibung | Ruhigerer Betrieb, weniger Hitze |

| Erhöhte Härte | Verhindert Kratzer und Schrammen |

| Korrosionsbeständigkeit | Schützt das Grundmaterial |

Bei PTSMAKE haben wir festgestellt, dass dieser doppelte Vorteil von Härte und geringer Reibung der Schlüssel ist. Er verwandelt ein standardmäßig bearbeitetes Teil in ein hochbelastbares Bauteil. Dieses Beschichtungsverfahren nach der Bearbeitung sorgt für messbare Verbesserungen der Produktlebensdauer und Zuverlässigkeit.

Die Hartverchromung verbessert die Haltbarkeit und Verschleißfestigkeit von CNC-Teilen erheblich. Durch das Hinzufügen einer harten, reibungsarmen Oberfläche verlängert dieses Beschichtungsverfahren nach der Bearbeitung die Lebensdauer der Komponenten, reduziert den Wartungsaufwand und verbessert die Gesamtleistung, insbesondere bei Teilen, die ständigen Bewegungen ausgesetzt sind.

Spanende Bearbeitung nach dem Hartverchromen: Was möglich ist und was nicht

Die Hartverchromung bietet eine unglaubliche Oberflächenhärte. Aber es ist oft nicht der letzte Schritt für Präzisionsteile.

Um die engsten Toleranzen zu erreichen, ist eine Nachbearbeitung erforderlich. Hier kommen die Techniken der Feinbearbeitung ins Spiel. Diese Verfahren verfeinern die Oberfläche und die Abmessungen.

Präzisionsbearbeitungsmethoden

Schauen wir uns die gängigsten Verfahren an. Schleifen, Läppen und Polieren dienen jeweils einem bestimmten Zweck. Sie sind unerlässlich für Chromdimensionale Nachbearbeitung. Die korrekte Ausführung ist der Schlüssel zu einem perfekten Endprodukt.

| Prozess | Primäre Zielsetzung | Oberflächengüte (Ra) |

|---|---|---|

| Schleifen | Maßgenauigkeit | 0,2 - 0,8 µm |

| Läppen | Extreme Ebenheit | 0,05 - 0,2 µm |

| Polieren | Spiegelnder Glanz | < 0,05 µm |

Diese Techniken gewährleisten, dass das beschichtete Teil den genauen Spezifikationen entspricht.

Die eigentliche Herausforderung in Bearbeitung nach dem Verchromen ist die Kontrolle. Die Hartchromschicht ist stark, aber spröde. Falsche Methoden können zu Spannungen, Rissen oder Delaminationen führen. Es geht nicht nur darum, Material zu entfernen, sondern auch darum, es ohne Beschädigung zu veredeln.

Schleifen verchromter Teile

Schleifen verchromter Teile ist der häufigste Schritt. Ziel ist es, alle Maßabweichungen aus dem Beschichtungsprozess zu korrigieren. Wir müssen die richtige Schleifscheibe verwenden. Standardmäßig werden keramisch gebundene Siliziumkarbid- oder Diamantscheiben verwendet.

Die Wahl des Schleifmittels ist entscheidend. Sein Brüchigkeit5 bestimmt, wie es sich zersetzt und neue scharfe Kanten freilegt. Dies ist entscheidend für saubere Schnitte auf der harten Oberfläche. Unsere Tests bei PTSMAKE zeigen, dass die Kontrolle der Scheibendrehzahl und die Verwendung eines geeigneten Kühlmittels unverzichtbar sind. Sie verhindern Überhitzung, die eine der Hauptursachen für Risse in Hartverchromung.

Läppen und Polieren

Läppen und Polieren dienen der Erzielung hervorragender Oberflächengüten. Beim Läppen wird eine feine Schleifmittelaufschlämmung verwendet, um ultraflache Oberflächen zu erzeugen. Beim Polieren werden noch feinere Verbindungen verwendet, um ein spiegelähnliches Aussehen zu erzielen.

| Technik | Zentrale Herausforderung | Unsere Lösung |

|---|---|---|

| Schleifen | Wärmeentwicklung, Rissbildung | Kontrollierte Parameter, geeignetes Kühlmittel |

| Läppen | Beibehaltung einer gleichmäßigen Ebenheit | Präzisions-Läppplatten, konsistente Schlämme |

| Polieren | Vermeidung von Oberflächenkontaminationen | Saubere Umgebung, spezielle Polierpads |

Jeder Schritt erfordert spezielle Kenntnisse und Ausrüstung.

Das Schleifen, Läppen und Polieren nach dem Beschichten ist entscheidend für das Erreichen der endgültigen Toleranzen und Oberflächengüten von Hartchromteilen. Der Erfolg hängt ganz von der Verwendung der richtigen Techniken, Werkzeuge und Prozesskontrollen ab, um eine Beschädigung der spröden Chromschicht zu vermeiden.

Hartverchromung und Schmierung: Eine Strategie für das Reibungsmanagement

Hartverchromung bietet mehr als nur Härte. Ihr wahrer Wert zeigt sich, wenn sie mit der richtigen Schmierung kombiniert wird. Diese Kombination schafft ein außergewöhnliches Reibungsmanagementsystem.

Die einzigartige mikrorissige Oberfläche der Hartverchromung ist der Schlüssel. Diese winzigen Risse fungieren als Reservoir. Sie enthalten Schmiermittel und sorgen für eine gleichmäßige Schmierung der beschichteten Oberfläche.

Dadurch wird die Oberfläche zu einer echten Chrombeschichtung mit geringer Reibung. Sie verhindert, dass das Schmiermittel unter hohem Druck verhungert, wodurch der Verschleiß drastisch reduziert und die Lebensdauer der Komponenten verlängert wird.

| Zustand | Reibungskoeffizient | Abnutzungsrate |

|---|---|---|

| Trockener Chrom | 0.20 - 0.40 | Mäßig |

| Geschmiertes Chrom | < 0.10 | Sehr niedrig |

Diese Synergie ist für Hochleistungsanwendungen unerlässlich.

Die Wechselwirkung zwischen Hartchrom und Schmiermitteln ist ein faszinierendes Gebiet der Forschung. Dieser Bereich ist ein Kernstück der Wissenschaft der Tribologie mit Chrom. Es geht nicht nur darum, irgendein Öl aufzutragen; es geht um eine kalkulierte Paarung.

Die Rolle der Oberflächentextur

Die mikrorissige Struktur ist kein Defekt. Sie ist ein Merkmal, das wir bei PTSMAKE nutzen. Diese Textur sorgt dafür, dass selbst bei extremen Belastungen immer eine Grenzschicht aus Schmiermittel vorhanden ist. Dadurch wird ein direkter Metall-auf-Metall-Kontakt verhindert, der die Hauptursache für katastrophalen Verschleiß ist.

Dieser konsistente Ölfilm trägt dazu bei, einen Zustand der hydrodynamische Schmierung6, wo die Oberflächen vollständig getrennt sind.

Anpassung des Schmierstoffs an die Anwendung

Die Wahl des richtigen Schmierstoffs ist entscheidend. Faktoren wie Viskosität, Additive und Betriebstemperatur spielen eine große Rolle. Ein Öl mit hoher Viskosität kann perfekt für langsame Systeme mit hoher Belastung sein. Eine Flüssigkeit mit niedrigerer Viskosität eignet sich besser für Hochgeschwindigkeitsanwendungen.

Wir arbeiten oft mit Kunden zusammen, um verschiedene Kombinationen zu testen. Dadurch wird sichergestellt, dass das endgültige System eine optimale Leistung und Langlebigkeit erreicht. Das Ziel ist die Schaffung einer stabilen, reibungsarmen Umgebung, die auf die spezifischen mechanischen Anforderungen zugeschnitten ist.

| Schmiermittel Eigenschaft | Auswirkungen auf die Leistung der Chromoberfläche |

|---|---|

| Viskosität | Beeinflusst die Schichtdicke und die Tragfähigkeit. |

| Zusatzstoffe (EP/AW) | Bietet einen chemischen Schutz bei der Grenzschmierung. |

| Betriebstemp. | Beeinflusst die Viskosität des Schmierstoffs und die Abbaugeschwindigkeit. |

Die Synergie zwischen der Mikrostruktur von Hartchrom und einem sorgfältig ausgewählten Schmierstoff ist entscheidend. Diese ausgeklügelte Beziehung verwandelt eine einfache Beschichtung in ein Hochleistungssystem für Reibungs- und Verschleißmanagement, das die Lebensdauer des Bauteils maximiert.

Hartchrom vs. Dünnschichtchrom: Die Wahl des richtigen Verfahrens

Die Wahl der richtigen Beschichtung ist entscheidend. Hartchrom und dünnes, dichtes Chrom sorgen oft für Verwirrung. Obwohl beide Schutz bieten, sind sie nicht austauschbar.

Ihre Unterschiede wirken sich direkt auf die Leistung und Lebensdauer der Komponenten aus. Das Verständnis dieses Vergleichs ist für jeden Ingenieur entscheidend. Er stellt sicher, dass Sie die besten Lösungen für die Präzisionsbeschichtung für Ihre Anforderungen auswählen.

Die wichtigsten Unterscheidungsmerkmale auf einen Blick

Schauen wir uns die Hauptunterschiede zwischen diesen Chromtypen an.

| Merkmal | Standard Hartchrom | Dünnes dichtes Chrom |

|---|---|---|

| Dicke | Dicker (25-500 µm) | Dünner (1-10 µm) |

| Primäre Verwendung | Starke Abnutzung, Reparatur | Hohe Präzision, Reibungsreduzierung |

| Toleranz | Kann Abmessungen ändern | Minimale Veränderung der Abmessungen |

Der Hauptunterschied ergibt sich aus dem Beschichtungsprozess selbst. Bei der Standard-Hartverchromung werden dicke Schichten aufgetragen. Dies ist ideal für die Wiederherstellung verschlissener Teile oder für Hochleistungsanwendungen, bei denen Materialverluste ein Problem darstellen.

Dünnschichtchrom (Thin Dense Chrome, TDC) hingegen ist ein kontrollierteres Verfahren. Dabei wird eine weniger poröse und gleichmäßigere Schicht abgeschieden. Diese Präzision ist für Bauteile mit sehr engen Toleranzen unerlässlich. Bei diesen Teilen können Sie sich keine größeren Maßabweichungen leisten.

Leistung und strukturelle Auswirkungen

Das TDC-Verfahren erzeugt eine Oberfläche mit höherer Nodularität. Das Ergebnis ist eine glattere, gleichmäßigere Oberfläche direkt aus dem Tank. Dies ist ideal, um die Reibung zu verringern und das Festfressen von beweglichen Teilen zu verhindern.

Die innere Spannung und Mikrorissbildung7 Muster sind ebenfalls unterschiedlich. Aus der Zusammenarbeit mit unseren Kunden geht hervor, dass TDC häufig ein dichteres, feineres Rissmuster aufweist. Diese Struktur eignet sich hervorragend zum Festhalten von Schmiermitteln, was die Leistung bei Hochdruckkontakt verbessert. Dies ist ein klares Beispiel für die Unterschiede zwischen dünnem, dichtem Chrom und Standard-Hartchromanwendungen.

Vergleich der Anwendungseignung

| Aspekt | Standard Hartchrom | Dünnes dichtes Chrom |

|---|---|---|

| Oberflächenbehandlung | Gut, kann geschliffen/poliert werden | Ausgezeichnet, glatter als plattiert |

| Haftung | Stark | Außergewöhnlich stark |

| Kontrolle der Anwendung | Weniger präzise | Hochpräzise Ablagerung |

| Am besten für | Bergungsarbeiten, stark beanspruchte Bereiche | Formen, Präzisionswerkzeugbau, Hydraulik |

Bei PTSMAKE helfen wir unseren Kunden, ihre spezifischen Verschleißmuster und Toleranzanforderungen zu analysieren. Dadurch wird sichergestellt, dass die ausgewählte Hartverchromung die längste und effektivste Lebensdauer für ihre Komponenten bietet.

Bei der Wahl geht es nicht darum, was "besser" ist, sondern um die Eignung für einen bestimmten Zweck. Standard-Hartchrom eignet sich hervorragend für starke Abnutzung und Bergungsarbeiten. Dünnes, dichtes Chrom ist die beste Wahl für Hochpräzisionsanwendungen, bei denen Maßhaltigkeit und Schmierfähigkeit absolut entscheidend sind.

Geheimnisse der Maskierung von Präzisionsmerkmalen beim Verchromen

Der Schutz von Präzisionsmerkmalen bei der Hartverchromung ist keine Option. Er ist das Herzstück eines erfolgreichen Projekts. Gewinde, enge Bohrungen und kritische Toleranzen erfordern eine sorgfältige Maskierungsstrategie.

Einfache Bänder funktionieren hier nicht. Ein kleiner Fehler kann dazu führen, dass ein Teil verschrottet wird. Das erhöht die Kosten und verursacht Verzögerungen.

Die Herausforderung der Präzisionsbereiche

Diese Bereiche sind am schwierigsten zu schützen. Sie haben oft scharfe Kanten oder komplexe Innengeometrien. Die richtigen Maskierungstechniken für die Verchromung sind entscheidend für den Erfolg.

| Merkmal Typ | Gemeinsame Maskierungsherausforderung | Empfohlene Lösung |

|---|---|---|

| Fäden | Belagbildung in den Wurzeln | Passgenaue Stopfen oder Umschläge |

| Enge Bohrungen | Ungleichmäßige Beschichtung innen | Konische Stopfen, kundenspezifische Abschirmungen |

| Kritische Ebenheit | Kantenanhäufung ("dog-boning") | Lackierung mit präzisen Zierlinien |

Bei PTSMAKE betrachten wir die Maskierung als einen entscheidenden technischen Schritt. Sie wird mit der gleichen Liebe zum Detail durchgeführt wie die CNC-Bearbeitung selbst.

Wenn es um Präzisionsbeschichtungen geht, ist eine Einheitslösung nicht möglich. Der Schutz kritischer Bereiche erfordert eine Reihe spezialisierter Methoden. Die Wahl hängt von der Geometrie des Teils und den spezifischen Anforderungen des Hartverchromungsprozesses ab.

Erweiterte Maskierungsstrategien

Für Innengewinde verwenden wir oft speziell geformte Silikonstopfen. Diese bieten eine perfekte Abdichtung. Sie verhindern, dass Prozesslösung eindringt und das Gewindeprofil beeinträchtigt. Das ist viel zuverlässiger als das einfache Umwickeln von Gewinden mit Klebeband.

Bohrungen und Innendurchmesser

Der Schutz von engen Bohrungen ist eine große Herausforderung. Eine leichte Ablagerung kann ein Teil unbrauchbar machen. Hier verwenden wir eine Kombination aus konischen Stöpseln und Speziallacken. Dadurch wird sichergestellt, dass die Bohrung nicht beschädigt wird. In manchen Fällen ist die Anodische Abschirmung8 wird verwendet, um den elektrischen Strom vom Eingang der Bohrung wegzuleiten und so Ablagerungen zu verhindern.

Verwaltung kritischer Toleranzen

Bei flachen Oberflächen mit engen Toleranzen ist das größte Risiko die Anhaftung an den Kanten. Wir tragen Hochtemperaturlacke auf und schneiden dann die Maskierungslinie präzise ab. So entsteht nach der Beschichtung eine scharfe, saubere Kante ohne Überlauf.

| Maskierungsmethode | Am besten für... | Hauptvorteil |

|---|---|---|

| Benutzerdefinierte Stopfen | Gewinde, Bohrungen | Wiederverwendbar, perfekte Abdichtung |

| Hochtemperatur-Lack | Flache Oberflächen, komplexe Formen | Scharfe, präzise Maskenlinien |

| Spezialisierte Bänder | Unkritische Außenbereiche | Schnelle Anwendung |

Diese fortschrittlichen Maskierungsstrategien sind von grundlegender Bedeutung, um die Präzision zu erreichen, die unsere Kunden bei PTSMAKE erwarten. Sie sind ein nicht verhandelbarer Teil unseres Qualitätsprozesses.

Eine wirksame Maskierung von Präzisionsmerkmalen wie Gewinden und Bohrungen ist entscheidend. Sie erfordert spezielle Materialien und eine strategische Anwendung, um die Integrität der Teile während des Hartverchromungsprozesses zu schützen und sicherzustellen, dass die endgültigen Komponenten die genauen Spezifikationen erfüllen.

Fortschrittliche Beschichtungstechniken für hochpräzise Luft- und Raumfahrtkomponenten

In der Luft- und Raumfahrt ist die Beschichtung nicht einfach nur ein Finish. Es handelt sich um einen kritischen Prozess, der strengen Normen unterliegt. Wir konzentrieren uns auf Beschichtungen, die die höchsten Spezifikationen erfüllen.

Dadurch wird sichergestellt, dass die Komponenten extremen Betriebsbelastungen standhalten können.

Die Rolle der Zertifizierung

Eine FAA-zertifizierte Beschichtung ist für flugkritische Teile nicht verhandelbar. Diese Zertifizierung garantiert Prozesskontrolle und Rückverfolgbarkeit. Es geht um Sicherheit und Zuverlässigkeit.

Verbesserung der Ermüdungsresistenz

Die Verchromung in der Luft- und Raumfahrt muss die Ermüdungsfestigkeit eines Teils verbessern und darf sie nicht beeinträchtigen. Ein falsches Verfahren kann Spannungen verursachen und zu einem vorzeitigen Ausfall führen.

Ein Blick auf die wichtigsten Anforderungen zeigt den Unterschied.

| Merkmal | Standardbeschichtung | Luft- und Raumfahrt Beschichtung |

|---|---|---|

| Zertifizierung | Optional | Obligatorisch (z. B. FAA) |

| Ermüdungstest | Nicht immer erforderlich | Erforderlich |

| Prozesskontrolle | Standard | Hochgradig dokumentiert |

| Angaben zum Material | Allgemein | Strenge Luft- und Raumfahrtqualität |

Geeignete Techniken für die Beschichtung von Präzisionsflugzeugteilen sind unerlässlich.

Die Anforderungen der Luft- und Raumfahrtindustrie gehen weit über eine glänzende Oberfläche hinaus. Jedes Beschichtungsverfahren muss rigoros validiert werden. Diese Validierung stellt sicher, dass es extreme Leistungskriterien erfüllt.

Navigieren durch hochspezialisierte Anforderungen

Die Einhaltung von Spezifikationen wie denen von Boeing oder Airbus ist komplex. Sie erfordert eine präzise Kontrolle der Schichtdicke, der Haftung und der Härte der Beschichtung. Bei PTSMAKE begleiten wir unsere Kunden durch diese anspruchsvollen Spezifikationen. Wir stellen sicher, dass ihre Entwürfe von Anfang an fertigungsgerecht sind.

Diese frühzeitige Zusammenarbeit verhindert spätere kostspielige Umgestaltungen.

Die Herausforderung der Wasserstoffversprödung

Ein großes Risiko bei der Hartverchromung ist Wasserstoffversprödung9. Dieses Phänomen kann dazu führen, dass Teile aus hochfestem Stahl unter Belastung unerwartet versagen. Es ist ein stiller Killer für Bauteile.

Um dies zu verhindern, sind spezielle Behandlungen vor und nach der Beschichtung erforderlich. Das Einbrennen der Komponenten in einem Ofen ist ein entscheidender Schritt. Dieser Schritt treibt eingeschlossenen Wasserstoff aus.

Wir haben festgestellt, dass ein sorgfältig kontrollierter Prozess der Schlüssel ist.

| Schritt zur Milderung | Zweck | Kritikalität |

|---|---|---|

| Stressabbau-Backwaren | Entfernt Eigenspannungen vor der Beschichtung. | Hoch |

| Kontrollierte Beschichtung | Minimiert die Wasserstoffaufnahme während des Prozesses. | Hoch |

| Versprödung Entlastung Backen | Entfernt absorbierten Wasserstoff nach der Beschichtung. | Kritisch |

Die Einhaltung dieser zertifizierten Verfahren ist die einzige Möglichkeit, die strukturelle Integrität von Präzisionsflugzeugkomponenten nach der Beschichtung zu gewährleisten. Dies ist ein grundlegender Bestandteil einer zuverlässigen Fertigung.

Die Beschichtung in der Luft- und Raumfahrt ist eine Wissenschaft der Präzision und Sicherheit. Sie erfordert die strikte Einhaltung von Zertifizierungen, ein sorgfältiges Management der Ermüdungseigenschaften und die Erfüllung der höchsten Spezifikationen, um die Zuverlässigkeit der Komponenten in extremen Umgebungen zu gewährleisten.

Wie die Verchromung die Komponenten von Roboter- und Automatisierungssystemen aufwertet

In der Robotik ist Präzision das A und O. Unerwünschte Reibung kann zu ruckartigen Bewegungen und Positionierungsfehlern führen. Dies beeinträchtigt die Zuverlässigkeit des gesamten Systems.

Hartverchromung bietet eine Lösung. Sie schafft eine extrem glatte, reibungsarme Oberfläche. Dies ist wichtig für Komponenten, die eine flüssige Bewegung erfordern.

Die Auswirkungen der Oberflächenreibung

Eine bessere Oberflächenbeschaffenheit führt direkt zu einer besseren Leistung. Verwendung von Chrom für die Bewegung von Robotern sorgt dafür, dass die Komponenten nahtlos gleiten. Dies erhöht die Genauigkeit und verringert den Verschleiß.

| Merkmal | Unbeschichteter Stahl | Verchromter Stahl |

|---|---|---|

| Reibung | Hoch | Sehr niedrig |

| Tragen Sie | Schnell | Langsam |

| Bewegung | Kann ruckartig sein | Gleichbleibend glatt |

Dieses einfache Upgrade macht beschichtete Automatisierungsteile weitaus zuverlässiger.

Eine reibungslose Bewegung ist für Roboterarme und Linearführungen entscheidend. Selbst mikroskopisch kleine Oberflächenmängel können zu einer uneinheitlichen Leistung führen. Hartverchromung löst dieses Problem im Kern, indem es eine gleichmäßige und glatte Oberfläche schafft.

Der Vorteil von Aktuatoren

Stellantriebe sind die Muskeln von Automatisierungssystemen. Sie müssen sich ohne Zögern oder Verklemmen bewegen. Beschichtungen für Aktoren mit Hartchrom ist eine gängige Praxis bei PTSMAKE. Sie verhindert den "Stick-Slip"-Effekt, bei dem die statische Reibung ein Bauteil ruckartig in Bewegung setzt.

Dieses Verfahren gewährleistet, dass die aufgebrachte Kraft zu einer sofortigen und reibungslosen Bewegung führt. Es senkt deutlich die Reibungskoeffizient10, ein Schlüsselfaktor für die mechanische Effizienz. Unsere internen Tests zeigen eine drastische Reduzierung der Reibung an behandelten Teilen.

Vorteile von reibungsarmen Oberflächen

Eine Oberfläche mit geringerer Reibung bringt für jedes automatisierte System mehrere Vorteile mit sich.

| Nutzen Sie | Auswirkungen auf das Robotersystem |

|---|---|

| Reduzierter Energieverbrauch | Die Motoren arbeiten weniger und sparen so Strom. |

| Höhere Genauigkeit | Vorhersehbare, wiederholbare Bewegungen. |

| Weniger Wärmeentwicklung | Verhindert Überhitzung bei schnellen Zyklen. |

| Längere Lebensdauer der Teile | Minimaler Verschleiß der beweglichen Teile. |

Letztlich ist die Verwendung von Chrom für die Bewegung von Robotern geht es nicht nur um Leichtgängigkeit. Es geht darum, effizientere, zuverlässigere und langlebigere Maschinen zu bauen. Dies ist ein Grundprinzip, das wir bei den von uns hergestellten Komponenten anwenden.

Kurz gesagt, Hartverchromung ist für die Präzision von Robotern unerlässlich. Es schafft eine glatte, reibungsarme Oberfläche auf Schlüsselkomponenten wie Aktuatoren. Dies gewährleistet eine zuverlässige, genaue und effiziente Bewegung in jedem Automatisierungssystem.

Präzision freischalten: Partnerschaft mit PTSMAKE für überlegene Hartchromlösungen

Sind Sie bereit, Ihr Fertigungsprojekt mit fachmännischer Hartverchromung auf die nächste Stufe zu heben? Wenden Sie sich jetzt an PTSMAKE, um ein Angebot zu erhalten, und lassen Sie sich von unserer Präzisions-CNC-Bearbeitung und unserem Fachwissen auf dem Gebiet der Hartverchromung zu unübertroffener Haltbarkeit, Zuverlässigkeit und Leistung verhelfen - unabhängig von Ihrer Branche oder der Komplexität Ihrer Teile.

Erforschen Sie den technischen Prozess zur Schaffung einer starken, dauerhaften Bindung. ↩

Erfahren Sie mehr über diesen unsichtbaren Schutzfilm und wie er sich auf die Metallbearbeitung und die Haftung auswirkt. ↩

Erfahren Sie, wie spezielle Anodenaufbauten die Gleichmäßigkeit der Beschichtung auf kritischen Teilen verbessern. ↩

Erfahren Sie, wie diese Schlüsseleigenschaft den Verschleiß im Betrieb reduziert und die mechanische Effizienz steigert. ↩

Verstehen Sie, wie die Eigenschaften von Schleifmitteln die Qualität Ihres fertigen Teils beeinflussen. ↩

Erfahren Sie, wie die Flüssigkeitsfilmschmierung Oberflächen trennt, um Reibung und Verschleiß in mechanischen Systemen mit hoher Belastung zu minimieren. ↩

Erfahren Sie, wie diese winzigen Rissmuster die Schmierung und die Lebensdauer von Bauteilen stark beeinflussen können. ↩

Verstehen Sie, wie diese Technik den Strom steuert, um Kantenbildung zu verhindern und eine gleichmäßige Beschichtung zu gewährleisten. ↩

Verstehen Sie diese kritische Fehlerart und erfahren Sie, welche zertifizierten Schritte nach der Beschichtung erforderlich sind, um sie zu verhindern. ↩

Verstehen Sie, wie diese wichtige Kennzahl die Oberflächenreibung quantifiziert und sich auf die technische Konstruktion auswirkt. ↩