Sie wählen Zahnriemenscheiben für Ihre Präzisionsanwendung aus, aber die überwältigende Vielfalt an Profilen, Materialien und Spezifikationen macht die Auswahl der richtigen Lösung zu einem technischen Labyrinth. Eine falsche Wahl - sei es ein nicht passendes Profil, eine falsche Materialauswahl oder eine falsche Bauart - kann zu vorzeitigem Verschleiß, Systemausfällen und kostspieligen Ausfallzeiten führen, die Ihren gesamten Produktionsplan stören.

Kundenspezifische Zahnriemenscheiben erfordern eine sorgfältige Auswahl des Profiltyps, des Materials und der Konstruktion auf der Grundlage Ihrer spezifischen Anwendungsanforderungen, der Betriebsumgebung und der Leistungsanforderungen, um eine optimale Kraftübertragung und Systemzuverlässigkeit zu gewährleisten.

Ich habe mit vielen Ingenieuren zusammengearbeitet, die sich zunächst nur auf grundlegende Spezifikationen wie Teilung und Zahnanzahl konzentrierten, um dann festzustellen, dass Faktoren wie Materialauswahl, Bauart und Profilkompatibilität für den langfristigen Erfolg ebenso entscheidend sind. Dieser Leitfaden befasst sich mit den wesentlichen Überlegungen, die Ihnen helfen werden, fundierte Entscheidungen für Ihre Zahnriemenscheibenanwendungen zu treffen.

Warum werden unterschiedliche Materialien für die Herstellung von Zahnriemenscheiben verwendet?

Haben Sie sich schon einmal gefragt, warum eine Steuerriemenscheibe kein Einheitsbauteil ist? Die Wahl des Materials ist entscheidend. Sie hat direkten Einfluss auf die Leistung, Effizienz und Lebensdauer Ihrer Maschinen.

Bei PTSMAKE verwenden wir häufig Aluminium, Stahl und Kunststoff. Jedes Material bringt unterschiedliche Vorteile mit sich. Die Wahl des richtigen Materials stellt sicher, dass Ihr System optimal läuft.

Ein schneller Materialüberblick

Welches Material am besten geeignet ist, hängt ganz von der jeweiligen Aufgabe ab. Eine Riemenscheibe für einen Hochgeschwindigkeitsroboter hat andere Anforderungen als eine für ein Schwerlastförderband.

Hier ist eine einfache Aufschlüsselung:

| Material | Hauptvorteil | Allgemeiner Anwendungsfall |

|---|---|---|

| Aluminium | Leichtgewicht | Hochgeschwindigkeitsbewegung |

| Stahl | Hohe Festigkeit | Starke Beanspruchung |

| Kunststoffe | Korrosionsbeständigkeit | Nasse Umgebungen |

Diese Entscheidung ist der erste Schritt auf dem Weg zu einem zuverlässigen Bewegungssteuerungssystem.

Bei der Auswahl eines Zahnriemenscheibenmaterials geht es nicht nur um die Kosten. Es geht darum, die Eigenschaften des Materials auf die spezifischen Anforderungen der Anwendung abzustimmen. Eine Fehlanpassung kann zu vorzeitigem Versagen und kostspieligen Ausfallzeiten führen. Schauen wir uns die wichtigsten Optionen genauer an.

Aluminium: Das Bedürfnis nach Geschwindigkeit und Coolness

Aluminium ist die erste Wahl für Anwendungen, die eine schnelle Beschleunigung und Abbremsung erfordern. Sein geringes Trägheitsmoment bedeutet, dass zum Starten und Stoppen weniger Energie benötigt wird. Das macht es perfekt für Robotik und 3D-Drucker. Außerdem leitet es die Wärme gut ab und schützt das Band bei hohen Geschwindigkeiten.

Stahl: Das Kraftpaket für schweres Heben

Wenn Drehmoment und Haltbarkeit nicht verhandelbar sind, ist Stahl die Antwort. Er kann extremen Belastungen standhalten, ohne sich zu verformen oder zu verschleißen. Seine hohe Zugfestigkeit1 macht es ideal für Industriemaschinen, Automotoren und Hochleistungs-Fördersysteme, bei denen ein Ausfall nicht in Frage kommt.

Kunststoffe: Der leise und saubere Operator

Zahnriemenscheiben aus Kunststoff, die häufig aus Nylon oder Acetal hergestellt werden, bieten einzigartige Vorteile. Sie sind von Natur aus leise und eignen sich daher für Bürogeräte. Sie sind auch korrosionsbeständig, was bei der Lebensmittelverarbeitung oder in der Medizintechnik wichtig ist. Außerdem sind sie oft die kostengünstigste Wahl für leichtere Lasten.

| Eigentum | Aluminium | Stahl | Kunststoffe (z. B. Nylon) |

|---|---|---|---|

| Trägheit | Niedrig | Hoch | Sehr niedrig |

| Drehmoment Kapazität | Mäßig | Hoch | Gering bis mäßig |

| Lärmpegel | Mäßig | Hoch | Niedrig |

| Korrosionsbeständigkeit | Gut (mit Eloxierung) | Schlecht (sofern nicht rostfrei) | Ausgezeichnet |

| Kosten | Mäßig | Hoch | Niedrig |

Die Wahl ist klar, sobald Sie Ihre Prioritäten festgelegt haben. Ob es um Geschwindigkeit, Stärke oder Unauffälligkeit geht, es gibt ein Material, das perfekt für Ihre Anforderungen an die Steuerriemenscheibe geeignet ist.

Die Wahl des Werkstoffs für eine Zahnriemenscheibe ist eine strategische technische Entscheidung. Aluminium eignet sich für Hochgeschwindigkeitssysteme mit geringem Trägheitsmoment. Stahl ist für Anwendungen mit hohem Drehmoment und langer Lebensdauer unerlässlich, während Kunststoffe eine leise, korrosionsbeständige und kostengünstige Lösung für bestimmte Umgebungen bieten.

Was ist der primäre funktionale Zweck von Riemenscheibenflanschen?

Riemenscheibenflansche haben eine einfache, aber wichtige Aufgabe. Sie dienen als physische Führung für den Zahnriemen.

Ihre Hauptfunktion besteht darin, den Riemen auf der Riemenscheibe zu zentrieren. Dadurch wird verhindert, dass der Riemen während des Betriebs "läuft" oder von der Kante abrutscht.

Betrachten Sie sie als Leitplanken. Sie sorgen dafür, dass der Riemen in seiner vorgesehenen Bahn bleibt, was für die Zuverlässigkeit und Präzision eines jeden Zahnriemensystems entscheidend ist.

Die Faustformel für das Flanschen

Eine häufige Frage ist, wie viele Flansche benötigt werden. Die Antwort hängt von der Komplexität des Systems ab. Ein Übermaß an Flanschen kann Probleme verursachen.

Hier ist ein allgemeiner Leitfaden, den wir bei PTSMAKE verwenden.

| System Typ | Flansch-Empfehlung |

|---|---|

| Zwei-Rollen-System | Nur eine der beiden Riemenscheiben anflanschen |

| Multi-Pulley-System | Flansch an jeder zweiten Riemenscheibe |

Dieser Ansatz bietet eine ausreichende Führung, ohne den Gurt zu sehr zu belasten.

Warum nicht jede Riemenscheibe anflanschen?

Flansche sind zwar unverzichtbar, aber zu viele zu verwenden ist ein Fehler. Es mag den Anschein haben, dass mehr Flansche mehr Sicherheit bieten, aber das Gegenteil ist oft der Fall.

Wenn Sie jede Riemenscheibe anflanschen, wird das System überlastet. Der Riemen hat keinen Platz für kleine, natürliche Bewegungen. Dadurch entsteht Reibung an den Flanschkanten.

Dieses ständige Reiben kann dazu führen, dass die Kanten des Zahnriemens ausfransen und vorzeitig verschleißen. Außerdem erhöht es die Betriebsgeräusche und verringert den Gesamtwirkungsgrad des Systems.

Die eigentliche Ursache für das Laufen von Riemen ist oft nicht ein Mangel an Flanschen.

Häufige Ursachen für Gurtlaufen

Unserer Erfahrung nach sind Probleme wie eine falsche Ausrichtung der Welle oder eine falsche Spannung die wahren Schuldigen. Bei einem perfekt ausgerichteten System mit korrekter Spannung sind oft nur minimale Bördelungen erforderlich. Der Riemen läuft natürlich.

Diese unerwünschte Bewegung, bekannt als seitliche Abdrift2, wird oft durch kleine Fehlstellungen verursacht, die visuell schwer zu erkennen sind.

Hier sind die wichtigsten Faktoren, die vor dem Hinzufügen weiterer Flansche zu prüfen sind.

| Faktor | Auswirkungen auf die Gurtverfolgung |

|---|---|

| Fehlausrichtung der Welle | Die Hauptursache für das Laufen mit dem Gürtel. |

| Falsche Riemenspannung | Ein zu lockerer oder zu fester Sitz beeinträchtigt die Spurtreue. |

| Parallelität der Riemenscheiben | Die Riemenscheiben müssen perfekt parallel sein. |

| Übermäßige Vibration | Kann dazu führen, dass der Riemen wandert. |

Sich auf diese mechanischen Grundlagen zu konzentrieren ist effektiver, als sich auf Flansche zu verlassen, um ein grundlegendes Problem zu lösen.

Riemenscheibenflansche sind wichtige Führungen, die verhindern, dass der Zahnriemen abläuft. In der Regel wird eine Scheibe in einem Zwei-Scheiben-System oder jede zweite Scheibe in einem Mehrpunktantrieb mit einem Flansch versehen. Dies sorgt für Kontrolle, ohne dass der Riemen durch Überlastung übermäßig abgenutzt wird.

Wann ist eine Steuerriemenscheibe besser als Keilriemen oder Ketten?

Die Wahl des richtigen Antriebssystems ist entscheidend. Sie hat Auswirkungen auf die Leistung und Zuverlässigkeit Ihrer Maschine. Sie müssen Ihre spezifischen Anwendungsanforderungen berücksichtigen.

Ist Präzision Ihre oberste Priorität? Oder brauchen Sie rohe Kraft und Haltbarkeit? Schauen wir uns die wichtigsten Faktoren an.

Wichtigste Anwendungsbedürfnisse

Dieser einfache Rahmen hilft bei der Entscheidungsfindung. Er konzentriert sich auf die Hauptfunktion, die Ihr System erfüllen muss.

| Merkmal | Am besten für | Warum? |

|---|---|---|

| Präzision | Zahnriemenscheibe | Kein Verrutschen, exakte Positionierung |

| Hohe Drehmomente | Kettenantrieb | Stark, trägt schwere Lasten |

| Niedrige Kosten | Keilriemen | Einfaches Design, weithin verfügbar |

| Geräuscharm | Zahnriemenscheibe | Sanftes Einrasten, kein Metallkontakt |

Lassen Sie uns diesen Rahmen näher beleuchten. Ihre Wahl wirkt sich direkt auf die Qualität und die Betriebskosten Ihres Endprodukts aus. Bei früheren Projekten von PTSMAKE haben wir gesehen, wie die richtige Auswahl spätere kostspielige Umgestaltungen verhindert.

Für hochpräzise Anwendungen

Wenn Ihre Anwendung eine perfekte Synchronisierung erfordert, ist eine Zahnriemenscheibe der klare Gewinner. Denken Sie an die Robotik oder automatisierte Montagelinien. Jeder Schlupf kann den gesamten Betrieb ruinieren.

Ketten und Keilriemen können dieses Maß an Genauigkeit nicht garantieren. Sie haben von Natur aus Schlupf oder Dehnung. Der schlupffreie Eingriff eines Riemenscheibensystems gewährleistet eine gleichmäßige, wiederholbare Bewegung bei jeder Bewegung.

Wenn Leistung und Langlebigkeit am wichtigsten sind

Für schwere Aufgaben werden oft Ketten verwendet. Sie sind robust und halten Stoßbelastungen gut aus. Aber sie sind laut und müssen regelmäßig geschmiert werden.

Keilriemen bieten einen Mittelweg. Sie absorbieren Stöße und Vibrationen gut und schützen Motoren und Lager. Das Ziel ist die Vermeidung von unerwünschten Rückwirkung3 im System.

Vergleich der Wartungs- und Betriebskosten

Unsere Tests haben ergeben, dass sich die langfristigen Betriebskosten erheblich unterscheiden. Dies ist ein wichtiger Faktor für unsere Kunden.

| System | Wartungsbedarf | Lärmpegel |

|---|---|---|

| Zahnriemenscheibe | Sehr niedrig | Ruhig |

| Keilriemen | Mäßig (Verspannungen) | Niedrig |

| Kettenantrieb | Hoch (Schmierung) | Lauter |

Ihre Anwendung entscheidet über die beste Wahl. Eine Zahnriemenscheibe zeichnet sich durch Präzision und geringen Wartungsaufwand aus. Ketten sind für hohe Drehmomente geeignet, während Keilriemen eine kostengünstige Lösung darstellen, die Stöße abfedert. Jeder hat einen idealen Anwendungsfall.

Jenseits der Riemenscheibe: Die wichtigsten Komponenten der Baugruppe

Eine Zahnriemenscheibe ist nur ein Teil eines Puzzles. Ein komplettes System ist eine Baugruppe, bei der jedes Teil wichtig ist. Es ist wichtig, über das gesamte System nachzudenken.

Sie verhindert unerwartete Ausfälle in der Folgezeit. Ein erfolgreiches Design hängt davon ab, wie gut diese Teile zusammenspielen.

Die wesentlichen Teile

Ein robustes System umfasst immer mehrere Schlüsselelemente. Jedes von ihnen hat eine bestimmte Aufgabe zu erfüllen.

| Komponente | Primäre Funktion |

|---|---|

| Antriebsriemenscheibe | Überträgt die Leistung des Motors. |

| Angetriebene Riemenscheibe | Nimmt Strom auf und treibt die Last an. |

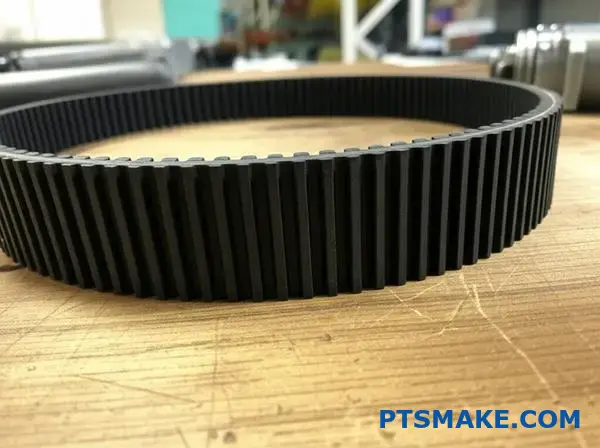

| Zahnriemen | Synchronisiert die Rotation der Riemenscheiben. |

| Wellen und Lager | Stützen Sie die Riemenscheiben und lassen Sie sie sich drehen. |

| Spanner | Hält die richtige Riemenspannung aufrecht. |

Dieses Gesamtbild zu verstehen, ist der erste Schritt. Er gewährleistet langfristige Betriebssicherheit.

Die Symphonie der Interaktion

Die ganzheitliche Betrachtung des Systems ist nicht verhandelbar. Bei PTSMAKE analysieren wir für unsere Kunden immer die gesamte Baugruppe. Eine hochpräzise Zahnriemenscheibe ist nutzlos, wenn sich die Welle unter Last durchbiegt.

Oder wenn die Lager nicht für die geforderte Drehzahl geeignet sind. Jede Komponente beeinflusst die anderen.

Wie sich Teile gegenseitig beeinflussen

Berücksichtigen Sie den Riemenspanner. Eine zu hohe Spannung führt zu einer vorzeitigen Abnutzung des Riemens und der Lager. Bei zu geringer Spannung kann der Riemen durchrutschen, was die Synchronisation beeinträchtigt. Dieses empfindliche Gleichgewicht ist der Schlüssel.

In ähnlicher Weise ist die Auswahl der Lager entscheidend. Unsere Tests haben ergeben, dass die richtigen Lager Vorspannung4 ist entscheidend für die Minimierung des Wellenspiels. Dadurch wird sichergestellt, dass die Steuerscheibe rund läuft und die Genauigkeit beibehält.

Die Interaktion zwischen diesen Teilen bestimmt die Leistung und Lebensdauer des Systems. Der Ausfall eines Teils deutet oft auf ein Problem mit dem Systemdesign hin, nicht nur auf die Komponente selbst.

| Komponente | Gemeinsames Problem der Interaktion | Ergebnis |

|---|---|---|

| Welle | Material zu weich | Durchbiegung unter Last, Fehlausrichtung der Riemenscheibe. |

| Lager | Falsche Toleranz | Erhöhte Reibung, vorzeitiger Verschleiß. |

| Gürtel | Falsche Spannung | Schlupf oder beschleunigtes Versagen von Komponenten. |

| Riemenscheibe | Schlechte Konzentrizität | Vibration und Verlust der Präzision. |

Ein erfolgreiches System ist ein gut ausbalanciertes System.

Ein komplettes Steuerriemenscheiben-System ist eine zusammenhängende Baugruppe. Jedes Teil, von der Zahnriemenscheibe bis zu den Lagern, muss harmonisch zusammenarbeiten. Eine ganzheitliche Betrachtung ist für das Erreichen von Zuverlässigkeit und Spitzenleistung in jeder Anwendung unerlässlich.

Welches sind die wichtigsten internationalen Normen für Zahnriemenscheiben?

Bei der Auswahl eines Zahnriemens sind Normen nicht nur Richtlinien. Sie sind die Grundlage für Zuverlässigkeit. Sie stellen sicher, dass Teile von verschiedenen Herstellern zusammenarbeiten.

Wichtige Gremien erstellen diese Regeln. Dies garantiert Kompatibilität in der gesamten globalen Lieferkette. Es vereinfacht alles vom Entwurf bis zur Reparatur.

Wichtige Normungsgremien

| Abkürzung | Vollständiger Name | Schwerpunktbereich |

|---|---|---|

| ISO | Internationale Organisation für Normung | Globale Standards für verschiedene Branchen |

| DIN | Deutsches Institut für Normung | Deutsche nationale Normen, die weitgehend übernommen wurden |

| RMA | Verband der Gummihersteller | U.S.-Normen, insbesondere für Gurte |

Diese Normen stellen sicher, dass jede Steuerscheibe präzise Spezifikationen erfüllt.

Warum Austauschbarkeit so wichtig ist

Stellen Sie sich vor, Ihre Produktionslinie steht still. Eine einzelne Zahnscheibe ist ausgefallen. Ohne Standards müssen Sie den Originalhersteller finden. Das kann Tage oder Wochen dauern.

Durch die Normung wird dieses Problem gelöst. Eine Riemenscheibe, die den ISO-Normen entspricht, kann durch jede andere ISO-konforme Riemenscheibe ersetzt werden. Dieses Konzept der Austauschbarkeit5 ist unerlässlich.

Es bietet Flexibilität bei der Beschaffung. Sie sind nicht an einen einzigen Lieferanten gebunden. Diese Freiheit hilft, die Kosten zu kontrollieren und die Risiken in der Lieferkette zu verringern.

Auswirkungen auf Wartung und Beschaffung

| Aspekt | Standardisierte Teile | Nicht genormte Teile |

|---|---|---|

| Beschaffung | Mehrere Lieferanten, wettbewerbsfähige Preise | Ein einziger Anbieter, potenzielles Monopol |

| Vorlaufzeit | Oft auf Lager, kurze Lieferzeiten | Individuelle Bestellung, lange Lieferzeit |

| Wartung | Schneller Austausch, minimale Ausfallzeit | Langwierige Reparaturen, erhebliche Ausfallzeiten |

| Risiko | Geringes Risiko der Unverträglichkeit | Hohes Risiko eines Systemausfalls |

Bei PTSMAKE wird jede Zahnriemenscheibe nach strengen internationalen Standards bearbeitet. Dies garantiert, dass sich unsere Teile nahtlos in Ihre bestehenden Systeme einfügen. Es vereinfacht Ihre Wartungs- und Beschaffungsprozesse und gewährleistet Zuverlässigkeit vom ersten Tag an. Dieses Engagement ist der Schlüssel zum Erfolg unserer Kunden.

Normen von Gremien wie ISO, DIN und RMA sind unerlässlich. Sie schaffen eine universelle Sprache für die Spezifikationen von Zahnriemenscheiben. Dadurch wird sichergestellt, dass Teile von jedem zertifizierten Hersteller austauschbar sind, was für eine flexible Beschaffung, vereinfachte Wartung und allgemeine Betriebssicherheit von grundlegender Bedeutung ist.

Wie werden trapezförmige Profile (z.B. XL, L, H) eingeteilt?

Klassische Trapezprofile sind einfach. Sie werden in erster Linie durch ihre Teilung kategorisiert. Diese einzige Abmessung bestimmt ihre Größe und Leistungsaufnahme.

Eine größere Teilung bedeutet einen größeren Zahn. Dies ermöglicht einen größeren Eingriff in die Steuerscheibe und eine höhere Drehmomentübertragung. Es ist ein einfaches System.

Neigung und Leistung

Die drei gebräuchlichen imperialen Profile sind Extra Light (XL), Light (L) und Heavy (H). Ihre Klassifizierung ist leicht zu merken.

Hier ist eine kurze Aufschlüsselung:

| Profil | Teilung (Zoll) | Teilung (mm) | Leistungsaufnahme |

|---|---|---|---|

| XL | 0.200" | 5,08 mm | Licht |

| L | 0.375" | 9,525 mm | Mittel |

| H | 0.500" | 12,70 mm | Schwer |

Diese einfache Gruppierung hilft Ingenieuren bei der schnellen Auswahl eines Profils auf der Grundlage von anfänglichen Lastschätzungen für ein Projekt.

Anwendungsspezifische Auswahlmöglichkeiten

Das Verständnis für die Anwendung ist entscheidend. Die Teilung und die Zahngröße haben direkten Einfluss darauf, wo jedes Profil seine Stärken hat. Es geht nicht nur um Leistung, sondern auch um die erforderliche Bewegungsqualität.

XL für Präzision und geringe Belastung

Das XL-Profil mit seiner feinen 0,200-Zoll-Teilung ist ideal für die Instrumentierung. Denken Sie an 3D-Drucker, Plotter und Bürogeräte. Diese Anwendungen erfordern präzise Bewegungen, aber kein hohes Drehmoment.

L und H für die allgemeine Kraftübertragung

Die L- und H-Profile sind die Arbeitstiere. Wir sehen sie in Förderanlagen, Pumpen und allgemeinen Industriemaschinen. Ihre größeren Zähne können bei Kraftübertragungsaufgaben ein erhebliches Drehmoment aufnehmen. Die Wahl zwischen L und H hängt ganz von der Lastberechnung ab.

Die inhärente Beschränkung: Backlash

Die Trapezform hat jedoch einen eingebauten Nachteil: das Umkehrspiel. Das Spiel zwischen dem Riemenzahn und der Zahnscheibennut lässt bei der Richtungsumkehr eine leichte Bewegung zu. Dadurch sind sie für echte Hochpräzisions-Positioniersysteme, bei denen es auf Genauigkeit ankommt, nicht geeignet. Dieses leichte Spiel ist eine Folge des Pitch Line Differential6 zwischen Riemen und Riemenscheibe.

Hier ist eine Zusammenfassung ihrer Aufgaben:

| Profil | Häufige Verwendungszwecke | Haupteinschränkung |

|---|---|---|

| XL | Instrumentierung, Büromaschinen | Niedriges Drehmoment |

| L | Allgemeine Maschinen, Förderanlagen | Backlash |

| H | Hochlast-Kraftübertragung | Backlash |

Bei PTSMAKE helfen wir unseren Kunden oft bei der Beurteilung, ob ein klassisches Trapezprofil ihren Anforderungen entspricht oder ob sie ein fortschrittlicheres gekrümmtes Profil in Betracht ziehen sollten, um das Spiel zu minimieren.

Trapezprofile (XL, L, H) werden nach ihrer Teilung eingeteilt, die ihre Größe und Leistungsfähigkeit bestimmt. XL eignet sich für leichte Instrumente, während L und H für die allgemeine Kraftübertragung geeignet sind. Ihre wichtigste Einschränkung ist das Spiel, weshalb sie für hochpräzise Positionierungen weniger geeignet sind.

Was sind die Vorteile von gekrümmten Profilen (z. B. HTD, GT2)?

Kurvenförmige Profile wie HTD und GT2 bieten erhebliche Vorteile gegenüber älteren trapezförmigen Designs. Der Schlüssel ist ihre runde Zahnform.

Diese Geometrie ermöglicht eine viel bessere Verteilung der Spannung über den Zahn. Sie vermeidet die scharfen Spannungskonzentrationen, die bei trapezförmigen Profilen auftreten.

Bessere Spannungsverteilung

Durch das abgerundete Design wird die Last gleichmäßiger verteilt. Dies reduziert den Verschleiß von Riemen und Zahnscheibe. Dies führt zu einer längeren Lebensdauer des gesamten Systems.

Höhere Drehmomentkapazität

Da die Belastung besser bewältigt wird, können diese Riemen mehr Leistung aufnehmen. Sie können ein höheres Drehmoment übertragen, ohne zu rutschen oder auszufallen. Das macht sie ideal für anspruchsvolle Anwendungen.

| Profil Typ | Spannungsverteilung | Drehmoment Kapazität |

|---|---|---|

| Krummlinig (HTD, GT2) | Sogar | Hoch |

| Trapezförmig | Konzentriert an den Ecken | Unter |

Das runde Zahnprofil ist eine einfache Änderung mit großer Wirkung. Es behebt die Hauptschwächen des trapezförmigen Designs und verbessert die Leistung auf der ganzen Linie. Bei unserer Arbeit bei PTSMAKE empfehlen wir diese Profile häufig für neue Hochleistungskonstruktionen.

Reduzierte Rückwirkung

Einer der wichtigsten Vorteile ist die Verringerung des Zahnflankenspiels. Die tiefen, abgerundeten Rillen sorgen für einen festen Sitz zwischen dem Riemen und den Zähnen der Zahnriemenscheibe. Dieser enge Eingriff minimiert das Spiel oder "Spiel", wenn das Antriebssystem die Richtung ändert. Diese Konstruktion minimiert effektiv Hertzsche Pressung7 an der Zahnwurzel und trägt so zur Langlebigkeit bei.

Reibungsloseres Engagement

Die Zähne rollen sanft in die Riemenscheibenrillen hinein und wieder heraus. Dies unterscheidet sich von der härteren, gleitenden Wirkung von Trapezzähnen. Das Ergebnis ist ein leiserer Betrieb und weniger Vibrationen, was für Präzisionsmaschinen entscheidend ist.

GT2 für Präzisionsanwendungen

Das GT2-Profil ist eine Weiterentwicklung dieses Konzepts. Es ist speziell für extrem geringes Spiel ausgelegt. Das macht es zur Standardwahl für Anwendungen, bei denen es auf Positionsgenauigkeit ankommt. Denken Sie an 3D-Drucker, CNC-Maschinen und Robotik.

| Profil | Primärer Vorteil | Gemeinsame Bewerbung |

|---|---|---|

| HTD | Übertragung eines hohen Drehmoments | Industrielle Förderer, Automotive |

| GT2 | Minimales Umkehrspiel, Präzision | 3D-Drucker, Robotik, CNC |

Die Entscheidung zwischen HTD und GT2 hängt oft davon ab, ob die rohe Kraftübertragung oder die Zielgenauigkeit im Vordergrund steht.

Die runde Zahnform von kurvenförmigen Profilen bietet überlegene Leistung. Sie führt zu einer besseren Spannungsverteilung, einer höheren Drehmomentkapazität und einem geringeren Umkehrspiel. Dies macht sie im Vergleich zu älteren trapezförmigen Konstruktionen ideal für moderne, hochpräzise Anwendungen.

Wann würden Sie ein modifiziertes kurvenförmiges Profil (z. B. PolyChain) wählen?

Wenn Standardriemen nicht ausreichen, brauchen Sie ein Hochleistungsprofil. Modifizierte Kurvenriemen, wie der PolyChain, sind echte Kraftpakete.

Sie sind als direkter Ersatz für Rollenketten entwickelt worden. Sie eignen sich für Anwendungen, die ein extrem hohes Drehmoment und eine hohe Leistungsübertragung erfordern. Sie sind eine moderne, saubere und oft bessere Lösung.

Primärer Anwendungsfall

Diese Profile zeichnen sich dort aus, wo herkömmliche Antriebe Schwierigkeiten haben. Sie bewältigen die härtesten industriellen Aufgaben mit Leichtigkeit, von Förderanlagen bis zu Brechern.

| Merkmal | Ideale Anwendung |

|---|---|

| Strom | Leistungsstarke Antriebe |

| Drehmoment | Sehr hohe, niedrige Geschwindigkeit |

| Ersatz | Rollenkettensysteme |

Die Alternative zur Rollenkette

Der Hauptgrund für die Wahl dieser Profile ist der Ersatz von Rollenketten. Ketten sind effektiv, haben aber auch Nachteile. Sie sind schwer, geräuschvoll und müssen ständig geschmiert werden. Dies führt zu Unordnung und hohem Wartungsbedarf.

Bei früheren Projekten haben wir festgestellt, dass die Kunden aufgrund einiger wichtiger Vorteile gewechselt haben.

Reduzierter Wartungsaufwand und verbesserte Sauberkeit

Diese Riemen laufen völlig trocken. Es wird kein Öl oder Fett benötigt. Dies ist ein entscheidender Vorteil bei der Lebensmittelverarbeitung oder der Textilherstellung. Jedes Risiko einer Produktverunreinigung wird ausgeschlossen. Außerdem wird dadurch der gesamte Wartungsprozess vereinfacht.

Geringeres Gewicht und weniger Lärm

Ein PolyChain-Riemen ist wesentlich leichter als eine vergleichbare Rollenkette. Dies reduziert das Gesamtgewicht und die Trägheit eines Systems. Der innere Zugstränge8 bieten die Festigkeit ohne die Masse von Stahl. Dies führt oft zu einer besseren Energieeffizienz. Sie sind auch viel leiser, was die Arbeitsumgebung verbessert. Damit diese Systeme funktionieren, ist eine perfekt bearbeitete Steuerriemenscheibe ist nicht verhandelbar.

| Parameter | Rollenkette | Modifizierter kurvenförmiger Gürtel |

|---|---|---|

| Schmierung | Erforderlich | Nicht erforderlich |

| Lärmpegel | Hoch | Niedrig |

| Gewicht | Schwer | Licht |

| Dehnen | Ja (im Laufe der Zeit) | Vernachlässigbar |

Modifizierte kurvenförmige Profile sind Spitzenlösungen für Anwendungen mit hohen Drehmomenten. Sie ersetzen direkt Rollenketten und bieten eine leichtere, leisere und wartungsfreie Alternative ohne Leistungseinbußen. Dies macht sie ideal für anspruchsvolle industrielle Umgebungen, in denen Sauberkeit und Zuverlässigkeit entscheidend sind.

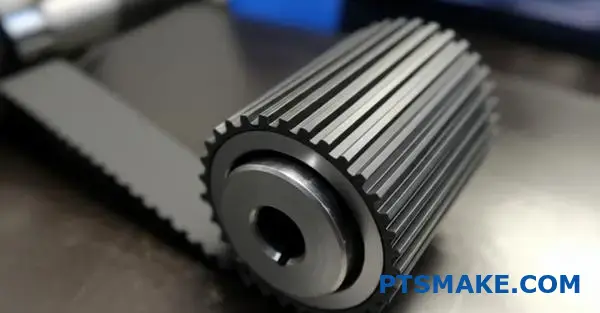

Welches sind die gängigen Bauarten von Steuerriemenscheiben?

Die physische Form einer Riemenscheibe ist nicht nur eine Frage der Ästhetik. Sie ist eine entscheidende Designentscheidung. Diese Entscheidung wirkt sich direkt auf das Gewicht, die Festigkeit und die Gesamtleistung der Riemenscheibe aus.

Solide Riemenscheiben

Bei Riemenscheiben mit kleinerem Durchmesser ist eine massive Konstruktion häufig Standard. Diese Konstruktion bietet maximale Steifigkeit und ist einfach zu fertigen.

Riemenscheiben und Speichenscheiben

Mit zunehmender Größe der Riemenscheiben wird eine Gewichtsreduzierung immer wichtiger. Bei Steg- und Speichenausführungen wird dies erreicht, indem Material aus der Mitte der Scheibe entfernt wird. Dies ist der Schlüssel zur Effizienz.

| Bauwesen | Typischer Durchmesser | Hauptnutzen |

|---|---|---|

| Solide | Klein | Maximale Steifigkeit |

| Webbed | Mittel | Gewichtsreduzierung |

| Speichen | Groß | Geringe Trägheit |

Die Technik hinter den Formen der Riemenscheiben

Die Wahl zwischen Massiv-, Steg- oder Speichenscheiben ist eine kalkulierte technische Entscheidung. Sie optimiert eine Zahnriemenscheibe für ihre spezifische Funktion in einer Maschine.

Von massiv bis speichenförmig

Massive Riemenscheiben sind robust und werden in der Regel aus einem einzigen Stück Stangenmaterial gefertigt. Ihre Masse ist für kleine Systeme akzeptabel, bei denen die Leistung nicht durch das Gewicht begrenzt wird.

Ein Stegdesign führt eine dünne Platte ein, die die Nabe mit der Felge verbindet. Dies ist ein großartiger Kompromiss, der das Gewicht reduziert und gleichzeitig eine erhebliche strukturelle Stärke für mittelgroße Anwendungen beibehält.

Speichenscheiben entfernen das meiste Material. Diese Konstruktion senkt die Rotationsgeschwindigkeit drastisch. Trägheit9 der Riemenscheibe.

Leistung in dynamischen Systemen

Dies ist vor allem bei Hochgeschwindigkeitssystemen wichtig. Anwendungen, die eine schnelle Beschleunigung, Abbremsung oder Richtungsänderung erfordern, profitieren immens von trägheitsarmen Speichenscheiben.

In früheren Projekten haben wir bei PTSMAKE Kunden bei der Auswahl von Speichenausführungen für die Robotik und Automatisierung geholfen. Dadurch konnten sich ihre Systeme schneller und effizienter bewegen.

| Riemenscheibe Typ | Am besten für... | Wichtigster Leistungsfaktor |

|---|---|---|

| Solide | Niedrige Geschwindigkeit, kleine Systeme | Langlebigkeit, Einfachheit |

| Webbed | Mittlere Geschwindigkeit, mäßige Belastung | Ausgewogenes Gewicht/Stärke |

| Speichen | Dynamische Hochgeschwindigkeitssysteme | Schnelle Reaktion, Effizienz |

Die Wahl der richtigen Zahnriemenscheiben-Konstruktion - massiv, mit Stegen oder Speichen - ist eine entscheidende Designentscheidung. Sie wirkt sich direkt auf das Gewicht und die Trägheit der Riemenscheibe aus, was für die Optimierung der Leistung in dynamischen Hochgeschwindigkeitssystemen, bei denen es auf Präzision ankommt, von entscheidender Bedeutung ist.

Wie werden die Werkstoffe für Riemenscheiben nach Anwendungsbereichen klassifiziert?

Bei der Wahl des richtigen Materials geht es nicht nur um die Festigkeit. Es geht um die Anpassung der Riemenscheibe an den jeweiligen Arbeitsplatz. Ein Material, das sich in Innenräumen bewährt, kann in einer korrosiven oder heißen Umgebung schnell versagen.

Diese Klassifizierung gewährleistet langfristige Zuverlässigkeit.

Standardbetriebsumgebungen

Für die meisten Anwendungen eignen sich die Standardmaterialien perfekt. Sie bieten ein gutes Gleichgewicht zwischen Leistung und Kosten.

Aluminium

Leicht und kostengünstig. Ideal für Hochgeschwindigkeitsanwendungen, bei denen Trägheit ein Thema ist.

Stahl

Bietet überlegene Festigkeit und Verschleißfestigkeit. Sie ist die erste Wahl für Systeme mit hoher Belastung. Eine Steuerscheibe aus Stahl sorgt für hervorragende Haltbarkeit.

| Material | Hauptvorteil | Bester Anwendungsfall |

|---|---|---|

| Aluminium | Leichtgewicht | Automatisierung mit hoher Geschwindigkeit und geringer Last |

| Stahl | Hohe Festigkeit | Schwere Maschinen, hohe Drehmomente |

Bei PTSMAKE besteht unser erster Schritt immer darin, die Betriebsumgebung zu verstehen. Diese einfache Analyse verhindert kostspielige Ausfälle und Ausfallzeiten für unsere Kunden. Sie ist ein grundlegender Bestandteil unseres Präzisionsfertigungsprozesses.

Korrosionsbeständige Umgebungen

Wenn Feuchtigkeit, Chemikalien oder Salz im Spiel sind, brauchen Sie einen besseren Schutz. Standardmaterialien würden sich zu schnell zersetzen.

Rostfreier Stahl

Es ist die erste Wahl, wenn es um die Widerstandsfähigkeit gegen Rost und chemische Schäden geht. Es ist robust und langlebig und eignet sich daher für anspruchsvolle Bedingungen.

Beschichtetes Aluminium

Durch Eloxieren oder andere Beschichtungen kann Aluminium eine ausgezeichnete Korrosionsbeständigkeit erhalten. Das ist ideal, wenn Sie trotzdem ein leichtes Teil benötigen.

Lebensmittelqualität und medizinische Umgebungen

In diesen Branchen gelten strenge Hygienevorschriften. Die Materialien müssen ungiftig und leicht zu reinigen sein. Hier ist die Auswirkung des Materials auf die Produktsicherheit ausschlaggebend.

| Material | Hauptnutzen | Gemeinsame Bewerbung |

|---|---|---|

| Rostfreier Stahl (304/316) | Hochgradig korrosions- und bakterienbeständig | Lebensmittelverarbeitung, pharmazeutische Ausrüstung |

| Lebensmittelgeeignete Kunststoffe (PEEK, Acetal) | Leicht, selbstschmierend, chemikalienbeständig | Fördersysteme, Verpackungsmaschinen |

Umgebungen mit hohen Temperaturen

Extreme Hitze kann dazu führen, dass Materialien weich werden, sich verziehen oder an Festigkeit verlieren. Dies erfordert spezielle Legierungen oder Hochleistungskunststoffe. Die Auswahl der Materialien ist hier entscheidend für die Betriebssicherheit und erfordert eine sorgfältige Prüfung ihrer Kriechstromfestigkeit10. Eine ordnungsgemäße Steuerriemenscheibe muss ihre Integrität unter Hitzeeinwirkung beibehalten.

Die Wahl des richtigen Riemenscheibenmaterials ist entscheidend für die Leistung. Standardmaterialien wie Aluminium und Stahl eignen sich für allgemeine Anwendungen. Für raue Bedingungen sind spezielle Optionen wie rostfreier Stahl, beschichtetes Aluminium oder Hochleistungskunststoffe erforderlich, um Zuverlässigkeit und Langlebigkeit in bestimmten Anwendungen zu gewährleisten.

Wie stellen Sie die Kompatibilität zwischen Riemen- und Scheibenprofilen sicher?

Es gibt eine strikte Regel, die Sie immer beachten müssen. Das Zahnprofil des Riemens muss perfekt mit dem Profil der Riemenscheibe übereinstimmen. Es gibt keine Ausnahmen.

Es ist ein weit verbreiteter Irrtum zu glauben, man könne alles miteinander kombinieren. Er führt zu ernsthaften Leistungsproblemen und Geräteausfällen.

Die Folgen der Fehlanpassung

Die Verwendung eines inkompatiblen Riemens und einer inkompatiblen Riemenscheibe ist nie eine gute Idee. Diese Fehlanpassung führt zu Ineffizienz und kann Ihr gesamtes System beschädigen.

| Gürtel-Profil | Riemenscheibenprofil | Kompatibilität |

|---|---|---|

| HTD | HTD | Spiel |

| GT | GT | Spiel |

| HTD | GT | Fehlanpassung |

| GT | HTD | Fehlanpassung |

Diese einfache Tabelle zeigt den einzigen Weg, um eine ordnungsgemäße Funktion zu gewährleisten. Vergewissern Sie sich vor dem Einbau immer, dass Ihre Komponenten zusammenpassen.

Das wichtigste Prinzip ist der Profilabgleich. Hier dürfen Sie keine Kompromisse eingehen. Lassen Sie uns anhand eines gängigen Beispiels aus vergangenen Projekten untersuchen, warum.

Das Dilemma HTD vs. GT

Häufig wird zwischen HTD- (High Torque Drive) und GT- (oder GT2/GT3-) Profilen unterschieden. Sie sehen ähnlich aus, aber ihre Zahngeometrie ist grundlegend verschieden.

Die Verwendung eines HTD-Riemens auf einer GT-Scheibe führt zu einer schlechten Verzahnung Maschenweite11. Die Riemenzähne sitzen nicht mehr richtig in den Rillen der Riemenscheibe. Dies führt zu erhöhten Vibrationen, Geräuschen und Schlupf unter Last.

Stress und Abnutzung

Durch diesen unsachgemäßen Sitz wird die Belastung auf die Zähne des Riemens konzentriert. Dies führt zu vorzeitigem Verschleiß und kann zum Abscheren der Zähne führen. Das System verliert seine Präzision und Zuverlässigkeit. Bei unseren Tests haben wir festgestellt, dass falsch angepasste Systeme nach einem Bruchteil ihrer erwarteten Lebensdauer ausfallen.

Eine richtig ausgewählte Steuerscheibe ist unerlässlich.

| Merkmal | HTD-Profil | GT-Profil |

|---|---|---|

| Zahnform | Rund | Modifizierte Kurvilinearität |

| Backlash | Höher | Unter |

| Tragfähigkeit | Gut | Ausgezeichnet |

| Am besten für | Allgemeine Verwendung | Hochpräzise |

Bei PTSMAKE bestätigen wir diese Details immer mit unseren Kunden. Die Sicherstellung, dass die Profile von Riemen und Scheiben identisch sind, ist der erste Schritt zum Aufbau eines zuverlässigen Antriebssystems.

Die Grundregel ist einfach: Riemen- und Scheibenprofile müssen exakt übereinstimmen. Die gleichzeitige Verwendung unterschiedlicher Profile, wie z. B. HTD und GT, führt zu schlechter Leistung, übermäßigem Verschleiß und schließlich zum Ausfall des Systems. Diese Kompatibilitätsprüfung ist für die Zuverlässigkeit des Systems unverzichtbar.

Wie würden Sie übermäßige Antriebsgeräusche diagnostizieren und lösen?

Ein systematisches Vorgehen ist entscheidend. Wenn ein Antriebssystem laut wird, ist Rätselraten ineffizient. Ich verwende immer ein Flussdiagramm zur Fehlersuche.

Diese Methode spart Zeit und verhindert Fehldiagnosen. Sie zerlegt das Problem in logische Schritte.

Beginnen Sie mit dem Offensichtlichen

Überprüfen Sie zunächst die Grundlagen. Ist das Geräusch neu? Hat es nach einer Änderung begonnen? Einfache Fragen weisen oft auf die Lösung hin. Ein gut durchdachtes System, insbesondere mit einem Präzisions Steuerriemenscheibe, sollte leise laufen.

Flussdiagramm zur Fehlersuche: Erste Schritte

| Symptom | Erste Prüfung | Aktion |

|---|---|---|

| Hochfrequentes Wimmern | Gurtspannung | Verwenden Sie einen Spannungsmesser |

| Schleifen/Rumpeln | Zustand der Riemenscheibe | Auf Verschleiß/Beschädigung prüfen |

| Klicken/Ticken | Ausrichtung | Parallelität der Riemenscheiben prüfen |

Dieser strukturierte Prozess stellt sicher, dass Sie keine potenzielle Ursache übersehen. Es ist einfach, aber effektiv.

Diagnose der Grundursache

Sobald Sie die ersten Überprüfungen durchgeführt haben, gehen Sie tiefer. Jedes potenzielle Problem erfordert einen spezifischen Diagnosepfad. Ein einfaches Geräusch kann auf komplexe zugrunde liegende Probleme hinweisen, wenn es nicht richtig behandelt wird. Dieser detaillierte Ansatz ist etwas, dem wir bei PTSMAKE Priorität einräumen. Wir stellen sicher, dass die Komponenten nicht einfach nur hergestellt werden, sondern dass sie geräuschlos zusammenarbeiten.

Eine tiefere Diagnosetabelle

In dieser Tabelle werden bestimmte Geräusche mit den wahrscheinlichsten Ursachen und der erforderlichen Lösung verknüpft. Wenn Sie dieser Logik folgen, vermeiden Sie den Austausch von Teilen, die nicht das Problem sind.

| Lärm Typ | Wahrscheinliche Ursache | Abhilfemaßnahmen |

|---|---|---|

| Quietschen bei Start/Stop | Gurtspannung zu niedrig | Spannung nach Herstellervorgaben einstellen |

| Ständiges Winseln | Gurtspannung zu hoch | Reduzieren Sie die Spannung nach Herstellerangaben |

| Rumpeln/Grummeln | Verschlissene Riemenscheibenlager | Riemenscheibe oder Lager austauschen |

| Ungleichmäßige Abnutzung Lärm | Fehlausrichtung der Riemenscheibe | Riemenscheiben mit einem Laserwerkzeug neu ausrichten |

Manchmal kommt das Geräusch nicht von einem einzelnen defekten Teil. Es kann das System sein harmonische Resonanz12 Verstärkung kleiner Vibrationen. Dies geschieht häufig bei einer unsachgemäßen Abstimmung von Riemen- und Scheibenprofil, ein Fehler, der teuer werden kann. Aus früheren Projekten haben wir gelernt, dass die Kompatibilität der Komponenten ebenso wichtig ist wie die Qualität der einzelnen Teile.

Ein logisches Flussdiagramm verwandelt die komplexe Fehlersuche in eine Reihe von einfachen Prüfungen. Durch die Isolierung potenzieller Ursachen für Geräusche - von der Spannung und Ausrichtung bis hin zum Verschleiß von Komponenten - können Sie das Problem effizient lokalisieren und beheben und so einen reibungslosen und leisen Betrieb des Systems sicherstellen.

Wie würden Sie bei einer Hochgeschwindigkeits-Umkehranwendung die Auswahl der Riemenscheiben optimieren?

Bei Hochgeschwindigkeits-Reversiersystemen kommt es auf jedes Gramm an. Das Ziel ist es, die Trägheit zu minimieren. Schnelle Richtungswechsel erfordern eine schnelle Beschleunigung und Verzögerung. Eine schwere Riemenscheibe kämpft gegen diese Änderungen an. Dadurch werden der Motor und der Riemen stärker belastet.

Wie können wir also diesen Widerstand verringern?

Leichte Materialien wählen

Achten Sie zunächst auf das Material. Aluminium ist oft die beste Wahl gegenüber Stahl. Es bietet genügend Festigkeit und ist gleichzeitig viel leichter. Dieser einfache Wechsel kann das Gewicht der Riemenscheibe erheblich reduzieren.

Optimieren Sie die Konstruktion der Riemenscheibe

Betrachten Sie als nächstes die Konstruktion der Riemenscheibe. Eine massive Riemenscheibe hat unnötige Masse. Bei gewebten oder speichenförmigen Designs wird Material in der Mitte entfernt. Dadurch wird das Gewicht reduziert, ohne dass die Festigkeit dort beeinträchtigt wird, wo sie am dringendsten benötigt wird.

Vergleich der Materialien

| Merkmal | Aluminium | Stahl |

|---|---|---|

| Dichte | Niedrig | Hoch |

| Trägheit | Unter | Höher |

| Kosten | Mäßig | Unter |

| Stärke | Gut | Ausgezeichnet |

Kleineres Spielfeld wählen

Denken Sie auch an das Teilungsprofil. Eine kleinere Teilung ermöglicht eine kompaktere Zahnriemenscheibe. Ein kleinerer Gesamtdurchmesser führt direkt zu einer geringeren Trägheit, was für diese Anwendungen perfekt ist.

Bei der Minimierung der Trägheit geht es nicht nur darum, die leichteste Option zu wählen. Es ist ein sorgfältiger Balanceakt. Einer zu leichten Riemenscheibe fehlt möglicherweise die strukturelle Integrität, die für die Drehmoment- und Geschwindigkeitsanforderungen der Anwendung erforderlich ist. Dies könnte zu einem vorzeitigen Ausfall führen.

Die Rolle der Trägheit bei der Leistung

Trägheit ist der Widerstand eines Objekts gegenüber einer Änderung seines Bewegungszustands. Bei einer Zahnriemenscheibe ist eine niedrigere Trägheitsmoment13 bedeutet, dass der Motor weniger Drehmoment zum Starten, Stoppen und Umkehren seiner Drehung benötigt. Dies führt zu schnelleren Reaktionszeiten, geringerem Energieverbrauch und geringerem Verschleiß des gesamten Systems.

Bei unserer Arbeit bei PTSMAKE leiten wir unsere Kunden durch diese Kompromisse. Wir helfen ihnen, den goldenen Mittelweg zwischen geringer Trägheit und hoher Haltbarkeit zu finden.

Analyse der Bauart

| Bauwesen | Trägheitsgrad | Stärke | Bester Anwendungsfall |

|---|---|---|---|

| Solide | Hoch | Sehr hoch | Niedrige Geschwindigkeit, hohes Drehmoment |

| Webbed | Mittel | Hoch | Allgemeine Zwecke, hohe Geschwindigkeit |

| Speichen | Niedrig | Gut | Hochgeschwindigkeit, Rückwärtsfahren |

Neigungsprofil und Systemdynamik

Eine kleinere Teilung verringert nicht nur den Scheibendurchmesser, sondern kann auch einen schmaleren Riemen ermöglichen. Dadurch wird die Gesamtmasse des beweglichen Systems weiter reduziert. Wir müssen jedoch sicherstellen, dass das gewählte Profil die erforderliche Belastung ohne Zahnsprung oder übermäßigen Verschleiß bewältigen kann. Es handelt sich um eine komplette Systemoptimierung.

Die Verringerung der Trägheit ist der Schlüssel zum Hochgeschwindigkeits-Reversieren. Dies lässt sich durch die Auswahl leichter Materialien wie Aluminium, die Verwendung von Steg- oder Speichenkonstruktionen und die Entscheidung für ein kleineres Steigungsprofil erreichen. Dies erhöht die Reaktionsfähigkeit und Effizienz des Systems.

Erschließen Sie mit PTSMAKE Lösungen für Präzisions-Zahnriemenscheiben

Sind Sie bereit für eine überlegene Leistung der Steuerriemenscheibe? Wenden Sie sich noch heute an PTSMAKE, um ein schnelles, fachkundiges Angebot für kundenspezifische Zahnriemenscheiben und Baugruppen zu erhalten. Profitieren Sie von unserer präzisen CNC-Bearbeitung, unserer strengen Qualitätskontrolle und unseren schnellen Lieferzeiten, auf die sich Branchenführer weltweit verlassen. Senden Sie uns Ihre Anfrage und setzen Sie Ihre technischen Projekte mit Vertrauen um!

Entdecken Sie, wie diese Schlüsseleigenschaft die Fähigkeit eines Materials bestimmt, Zugkräften zu widerstehen, ohne zu brechen. ↩

Verstehen Sie die Physik der Bandbewegung, um die Konstruktion und Zuverlässigkeit Ihrer Maschine zu verbessern. ↩

Erfahren Sie, wie sich das Umkehrspiel auf die Präzision auswirkt und wie Sie es in Ihren Konstruktionen minimieren können. ↩

Erfahren Sie, wie sich diese Axialkraft auf die Lebensdauer der Lager und die Präzision des Systems auswirkt. ↩

Entdecken Sie, wie echte Austauschbarkeit von Teilen die Wartungskosten drastisch senken und die Ausfallzeiten von Anlagen reduzieren kann. ↩

Verstehen Sie, wie sich diese leichte Abweichung auf die Genauigkeit und Leistung des Gürtels auswirkt. ↩

Erfahren Sie, wie die Kontaktbelastung die Materialauswahl und die Lebensdauer von Bauteilen beeinflusst. ↩

Erfahren Sie, wie diese internen Komponenten Hochleistungsriemen ihre unglaubliche Stärke und Drehmomentkapazität verleihen. ↩

Erfahren Sie, wie sich die Trägheit auf die Effizienz und Reaktionsfähigkeit Ihrer mechanischen Systeme auswirkt. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Leistung und Lebensdauer von Materialien in industriellen Hochtemperaturumgebungen auswirkt. ↩

Entdecken Sie die Technik, die hinter dem richtigen Zahneingriff steht, und seine direkte Auswirkung auf die Präzision und Leistung des Systems. ↩

Erfahren Sie, wie Systemschwingungen verstärkt werden und wie Sie dies bei Ihren Konstruktionen verhindern können. ↩

Erfahren Sie, wie sich diese physikalische Eigenschaft direkt auf die Leistung und Effizienz Ihres Systems auswirkt. ↩