Die Entwicklung von passiven Kühlkörpern für Hochleistungselektronik scheint einfach zu sein, bis Ihr Prototyp während der Tests zu überhitzen beginnt. Sie erkennen, dass die Auswahl des Aluminiummaterials, der Rippengeometrie und der Wärmeschnittstelle nicht nur technische Spezifikationen sind - sie machen den Unterschied zwischen einem Produkt, das funktioniert, und einem, das die thermische Validierung nicht besteht.

Bei der Entwicklung von passiven Kühlkörpern müssen Wärmeleitfähigkeit, Oberfläche und Luftstrommuster aufeinander abgestimmt werden, um eine optimale Wärmeableitung ohne externe Stromversorgung zu erreichen. Der Erfolg hängt von der Materialauswahl, dem Herstellungsprozess und der Integration auf Systemebene in das Gehäuse ab.

Im Rahmen mehrerer Projekte bei PTSMAKE habe ich Ingenieuren bei der Lösung thermischer Herausforderungen in verschiedenen Branchen geholfen. Die wichtigsten Erkenntnisse, die ich mit Ihnen teilen werde, betreffen Materialabwägungen, Fertigungseinschränkungen und Methoden zur Fehlerbehebung, die wochenlanges Redesign ersparen können.

Was ist das erste Prinzip der passiven Wärmeabgabe?

Das erste Prinzip ist erstaunlich einfach. Es ist in den grundlegenden Gesetzen der Physik verwurzelt. Passive Wärmeableitung funktioniert, weil sich Wärme natürlich bewegt.

Sie braucht keinen Anstoß durch einen Ventilator oder eine Pumpe. Sie folgt den unveränderlichen Regeln der Thermodynamik. Dies ist die Grundlage jedes passiven Kühlkörperdesigns.

Die Gesetze, die den Wärmefluss diktieren

Der gesamte Prozess unterliegt zwei zentralen Gesetzen.

Erstens: Energie ist konserviert. Sie kann nicht zerstört werden. Zweitens fließt Wärme immer von einem heißeren zu einem kälteren Objekt. Das ist das Streben der Natur nach Gleichgewicht.

| Gesetz der Thermodynamik | Grundprinzip | Auswirkung auf die Wärmeableitung |

|---|---|---|

| Erstes Gesetz | Energieeinsparung | Wärme muss übertragen, nicht beseitigt werden. |

| Zweites Gesetz | Erhöhte Entropie | Die Wärme wandert spontan in kühlere Bereiche. |

Beim Verständnis dieses Kernprinzips geht es um mehr als nur um Physik. Es geht darum, die Natur selbst zu nutzen. Wir erzeugen keine Kraft, um Wärme zu bewegen. Wir schaffen lediglich einen effizienten Weg für die Wärme, das zu tun, was sie ohnehin tun will: sich ausbreiten.

Die treibende Kraft: Die Suche nach dem Gleichgewicht

Ein heißes elektronisches Bauteil in einem kühleren Raum stellt ein Ungleichgewicht dar. Das Universum arbeitet natürlich daran, dieses Ungleichgewicht zu beseitigen. Diese Wärmebewegung ist ein konstanter, zuverlässiger Prozess. Sie geschieht ohne jegliche äußere Energiezufuhr.

Das ist das Prinzip, auf das wir bei PTSMAKE setzen. Wenn wir Teile entwerfen und herstellen, überlegen wir, wie ihre Form und ihr Material diese natürliche Wärmeübertragung am besten unterstützen. Das Ziel ist immer, den Weg des geringsten Widerstands für die Wärmeenergie zu verbessern.

Die Tendenz zur Ausbreitung von Energie ist ein Konzept, das durch Entropie1. Die Wärme, die sich von einer konzentrierten Quelle in die kühlere Umgebungsluft bewegt, erhöht die Gesamtunordnung des Systems und erfüllt damit diese grundlegende Tendenz.

Praktische Überlegungen zur Gestaltung

Das bedeutet, dass unsere Designentscheidungen entscheidend sind. Ein gutes Design bekämpft die Physik nicht, sondern ermöglicht sie.

| Gestaltungsfaktor | Thermodynamischer Grundsatz | Ziel |

|---|---|---|

| Fläche | Zweites Gesetz | Maximieren Sie den Kontakt mit der kühleren Umgebung. |

| Wahl des Materials | Leitfähigkeit Wirkungsgrad | Beschleunigung der Wärmebewegung von der Quelle weg. |

| Luftstrompfad | Konvektion | Sie tragen dazu bei, dass die Umgebungsluft die Wärme abführt. |

Letztlich ist ein passiver Kühlkörper ein sorgfältig konstruiertes Objekt. Er ist so konstruiert, dass die Wärme aus einer kritischen Komponente so einfach wie möglich entweichen und sicher an die Umgebung abgegeben werden kann.

Die passive Wärmeableitung unterliegt im Wesentlichen den Gesetzen der Thermodynamik. Energie bleibt erhalten (erster Hauptsatz), und Wärme fließt auf natürliche Weise von heißen zu kalten Umgebungen und erhöht die Entropie (zweiter Hauptsatz). Dies ist die Grundlage für alle lüfterlosen Kühlungskonzepte.

Was unterscheidet einen passiven von einem aktiven Kühlkörper?

Der einfachste Weg, sie zu unterscheiden, ist die Energie. Braucht das Kühlsystem externe Energie, um zu funktionieren? Das ist die Kernfrage.

Der autarke Kühler: Passive Kühlkörper

Ein passiver Kühlkörper arbeitet geräuschlos. Er nutzt natürliche physikalische Prozesse zur Wärmeableitung. Es sind keine beweglichen Teile beteiligt. Es ist reine Physik am Werk.

Der leistungsunterstützte Kühler: Aktive Kühlkörper

Bei aktiven Kühlkörpern werden angetriebene Komponenten verwendet. Denken Sie an Lüfter oder Pumpen. Durch diese externe Energie wird der Kühlprozess erheblich beschleunigt.

Hier ist eine kurze Aufschlüsselung:

| Kühlkörpertyp | Externe Energiezufuhr |

|---|---|

| Passiv | Nein |

| Aktiv | Ja (z. B. Ventilatoren, Pumpen) |

Bei der Entscheidung zwischen aktiver und passiver Kühlung geht es nicht nur um das Hinzufügen eines Lüfters. Es ist eine grundlegende Designentscheidung. Diese Entscheidung wirkt sich auf die Zuverlässigkeit, die Kosten und die Leistung aus. Nach meiner Erfahrung bei PTSMAKE ist dies ein entscheidender erster Schritt.

Die Verlässlichkeit der Einfachheit

Ein passiver Kühlkörper ist unglaublich zuverlässig. Da keine beweglichen Teile vorhanden sind, gibt es weniger Fehlerquellen. Dies ist entscheidend für unternehmenskritische Anwendungen. Denken Sie an medizinische Geräte oder Komponenten für die Luft- und Raumfahrt, bei denen ein Ausfall nicht in Frage kommt. Sie verlassen sich ausschließlich auf natürliche Konvektion2 und Strahlung zur Wärmeabfuhr. Das macht sie geräuschlos und wartungsfrei.

Die Leistung der Macht

Aktive Systeme bieten jedoch eine bessere Kühlung. Wenn eine Komponente eine enorme Wärmemenge erzeugt, reichen natürliche Prozesse nicht aus. Durch den Einsatz eines Lüfters wird die Luft über die Lamellen gepresst, was die Wärmeableitung drastisch erhöht. Wir sehen dies bei Hochleistungscomputern und in der Automobilelektronik. Der Preis dafür sind zusätzliche Komplexität, Lärm, potenzielle Fehlerquellen und höhere Betriebskosten.

Diese Tabelle zeigt die wichtigsten Kompromisse, die wir häufig mit unseren Kunden besprechen.

| Merkmal | Passiver Kühlkörper | Aktiver Kühlkörper |

|---|---|---|

| Leistung | Unter | Höher |

| Verlässlichkeit | Sehr hoch | Mäßig |

| Lärmpegel | Stumm | Hörbar |

| Kosten | Unter | Höher |

| Wartung | Keine | Erforderlich |

Der grundlegende Unterschied zwischen aktiven und passiven Kühlkörpern liegt in der Verwendung von externer Energie. Passive Kühlkörper nutzen die natürliche Physik für eine leise, zuverlässige Kühlung. Aktive Kühlkörper verwenden Lüfter oder Pumpen, um eine höhere Leistung zu erzielen, was zu Komplexität und potenziellen Fehlerquellen führt.

Wie werden passive Kühlkörper nach Herstellungsverfahren eingeteilt?

Die Wahl des richtigen passiven Kühlkörpers beginnt mit dem Herstellungsprozess. Jedes Verfahren bietet ein einzigartiges Gleichgewicht aus Kosten, Leistung und Designfreiheit.

Betrachten Sie es als einen Werkzeugkasten. Sie würden keinen Hammer benutzen, um eine Schraube zu drehen.

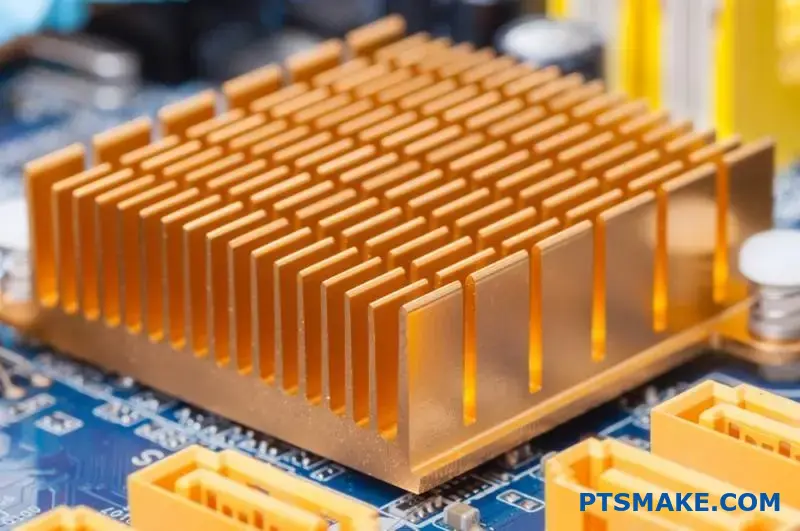

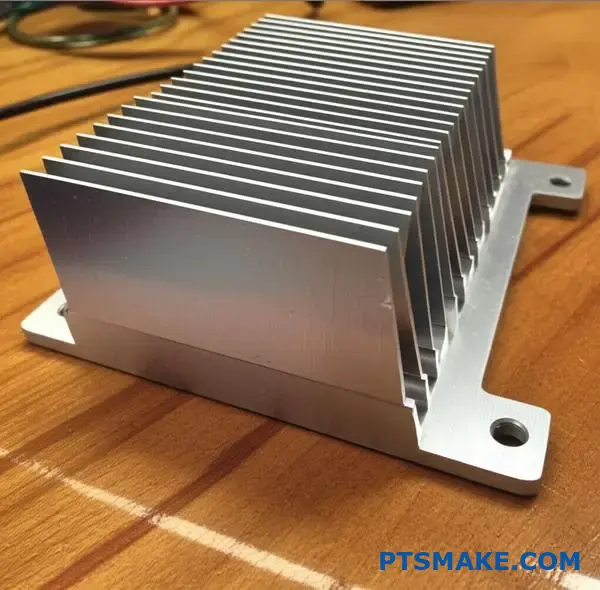

Strangpressen: Das Arbeitspferd

Dies ist die gängigste Methode. Aluminium wird durch eine Matrize gedrückt, um ein langes, geripptes Profil zu erzeugen. Es ist kosteneffizient für hohe Stückzahlen.

Stempeln: Einfach und schnell

Für Anwendungen mit geringem Stromverbrauch sind gestanzte Kühlkörper ideal. Dünne Metallbleche werden in Form gestanzt.

| Prozess | Typische Kosten | Allgemeines Material |

|---|---|---|

| Extrusion | Niedrig bis mittel | Aluminium |

| Stanzen | Sehr niedrig | Aluminium, Kupfer |

Diese Entscheidung wirkt sich direkt auf das Budget und die thermische Leistung Ihres Projekts aus.

Lassen Sie uns die wichtigsten Herstellungsverfahren näher betrachten. Das Verfahren bestimmt alles, von der Lamellendichte bis zur endgültigen Form Ihres passiven Kühlkörpers. Bei PTSMAKE übernehmen wir häufig die sekundäre Bearbeitung dieser Teile, sodass wir die Vor- und Nachteile aus erster Hand kennen.

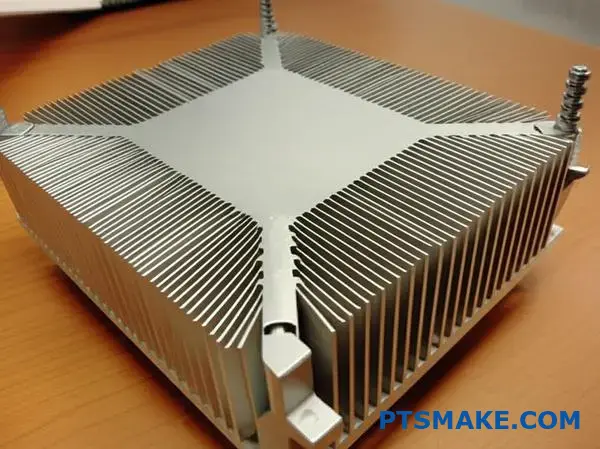

Schmieden für Komplexität

Beim Schmieden wird ein Metallblock unter hohem Druck geformt. Dadurch entstehen Kühlkörper mit komplexen 3D-Stiftrippenanordnungen. Es verbessert die thermische Leistung gegenüber dem Strangpressen, kostet aber mehr.

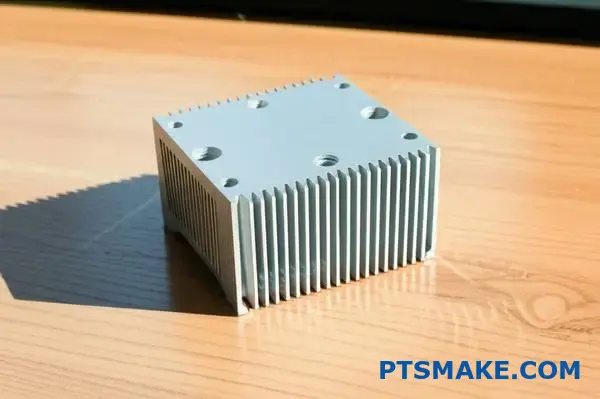

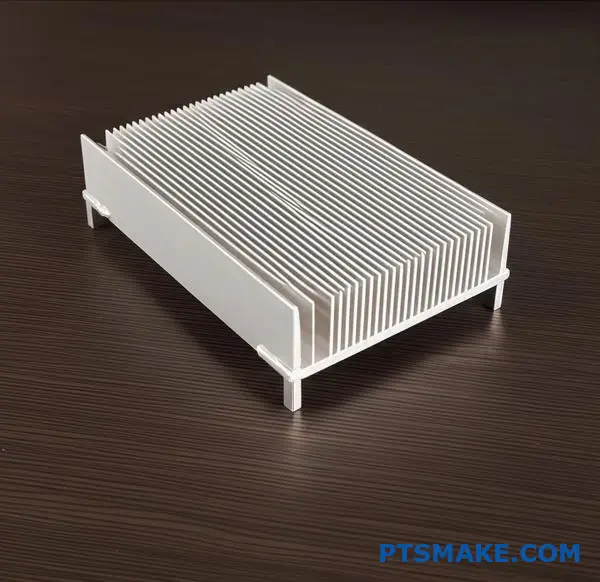

Skiving und geklebte Flossen für hohe Leistung

Beim Schälen werden dünne Rippen aus einem massiven Kupfer- oder Aluminiumblock herausgeschnitten. Dies ermöglicht eine sehr hohe Lamellendichte. Bei geklebten Lamellenkühlkörpern werden einzelne Lamellen an einer Basis befestigt. Diese Methode eignet sich hervorragend für große oder kundenspezifische Designs. Sie ermöglicht einen Kupfersockel mit Aluminiumlamellen, der Leistung und Gewicht miteinander verbindet. Die Herstellungsmethode muss mit Ihren thermischen Anforderungen und den Seitenverhältnis3 die Ihr Entwurf vertragen kann.

Hier ist ein kurzer Vergleich dieser fortschrittlichen Methoden.

| Methode | Am besten für | Design-Zwang | Relative Kosten |

|---|---|---|---|

| Schmieden | 3D-Luftstrom | Entwurfswinkel | Mittel |

| Skiving | Hohe Lamellendichte | Material Weichheit | Hoch |

| Gebundene Flosse | Große Größen | Toleranzen bei der Montage | Hoch |

Das Verständnis für diese Kompromisse ist entscheidend. Es verhindert ein Over-Engineering und hilft Ihnen, die Kosten von Anfang an effektiv zu verwalten. Unsere Aufgabe ist es, die für die Perfektionierung dieser Komponenten erforderliche Präzisionsbearbeitung zu liefern.

Bei der Auswahl des richtigen Herstellungsverfahrens müssen thermische Leistung, Designkomplexität und Budget abgewogen werden. Jedes Verfahren, vom einfachen Stanzen bis zum fortschrittlichen Schälen, bietet unterschiedliche Vorteile und Einschränkungen, die sich direkt auf die Effizienz und die Kosten Ihres Endprodukts auswirken.

Welche anderen Materialien außer Aluminium werden verwendet und warum?

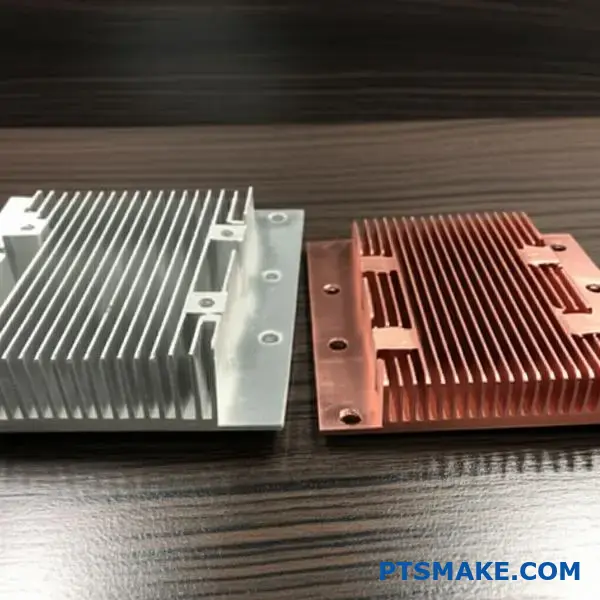

Aluminium ist zwar ein vielseitiges Arbeitstier, aber nicht immer die beste Wahl. Bei Hochleistungsanforderungen kommen andere Materialien zum Einsatz. Kupfer ist eine der wichtigsten Alternativen.

Es bietet eine weitaus bessere Wärmeleitfähigkeit. Dies macht es zu einem ausgezeichneten Material für anspruchsvolle Anwendungen.

Diese Leistung ist jedoch mit Abstrichen verbunden. Kupfer ist deutlich schwerer und teurer. Außerdem stellt es verschiedene Herausforderungen an den Herstellungsprozess. Ein Kupfer passiver Kühlkörper ist eine spezialisierte Lösung.

| Merkmal | Aluminium (6061) | Kupfer (C110) |

|---|---|---|

| Wärmeleitfähigkeit | ~167 W/mK | ~385 W/mK |

| Relative Dichte | 1.0 | 3.3 |

| Relative Kosten | 1.0 | ~2.5 - 3.5 |

Die Entscheidung zwischen Aluminium und Kupfer ist eine klassische technische Abwägung. Dabei wird die thermische Leistung gegen Budget- und Gewichtsbeschränkungen abgewogen. In unseren Projekten bei PTSMAKE sehen wir häufig, dass Kupfer für Hochleistungsprozessoren oder Laserdioden spezifiziert wird, bei denen eine schnelle Wärmeabfuhr entscheidend ist.

Aber die Materiallandschaft hört nicht bei Kupfer auf. Für wirklich hochmoderne Anwendungen suchen wir nach noch fortschrittlicheren Optionen.

Fortgeschrittene thermische Lösungen

Der Aufstieg von Graphit

Graphit ist ein entscheidender Faktor für das Wärmemanagement in kompakten Geräten. Es ist unglaublich leicht und hat fantastische Wärmespreizungseigenschaften.

Seine einzigartige anisotrope Eigenschaften4 sind der Schlüssel. Das bedeutet, dass es die Wärme außergewöhnlich gut entlang seiner Flächen leitet, aber schlecht durch sie hindurch. Dadurch können die Ingenieure die Wärme seitlich von empfindlichen Komponenten wegleiten, was für dünne Profile wie Smartphones oder Tablets perfekt ist.

| Material | Hauptvorteil | Bester Anwendungsfall |

|---|---|---|

| Kupfer | Hohe Volumenleitfähigkeit | Leistungselektronik, CPU-Kühler |

| Graphit | Ausgezeichnete Streuung in der Ebene | Dünne Elektronik, Batteriekühlung |

Diese fortschrittlichen Materialien sind nicht einfach nur ein Ersatz für herkömmliche Materialien. Sie lösen spezifische Probleme, die herkömmliche Metalle nicht lösen können. Die Auswahl des richtigen Materials erfordert ein klares Verständnis der thermischen Herausforderung und der Fertigungsmöglichkeiten.

Kupfer bietet im Vergleich zu Aluminium eine bessere Wärmeleitfähigkeit, ist jedoch mit einem höheren Gewicht und höheren Kosten verbunden. Fortschrittliche Materialien wie Graphit bieten eine leichte, leistungsstarke Wärmeverteilung für spezielle, platzbeschränkte Anwendungen, was die Bedeutung der Materialauswahl bei der thermischen Auslegung unterstreicht.

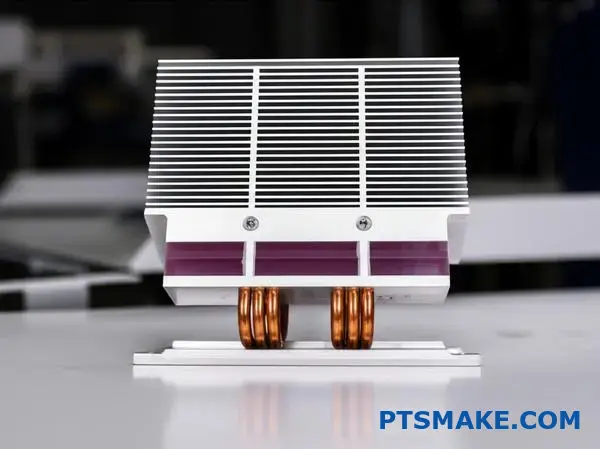

Das Grundprinzip: Zwei-Phasen-Wärmeübertragung

Dampfkammern und Wärmerohre sind nicht nur leere Metallbehälter. Sie sind ausgeklügelte Geräte zur Wärmeübertragung in zwei Phasen. Ihr Geheimnis liegt in einer geschickten Nutzung der Physik.

Ein in sich geschlossener Kreislauf

Im Inneren befindet sich eine kleine Menge an Flüssigkeit in einem ständigen Kreislauf. Sie wechselt von Flüssigkeit zu Dampf und wieder zurück. Dieser Kreislauf transportiert Wärme mit unglaublicher Effizienz. Es ist ein kontinuierlicher, passiver Prozess.

Wie ein thermischer Supraleiter

Bei diesem Verfahren werden große Wärmemengen übertragen. Dies geschieht mit einem sehr geringen Temperaturunterschied. Dadurch wirken sie wie "thermische Supraleiter" in passiven Kühlkörperkonstruktionen.

| Phase | Rolle bei der Wärmeübertragung | Standort im Gerät |

|---|---|---|

| Flüssig | Nimmt Wärme auf, wird zu Dampf | Verdampfer (Heiße Seite) |

| Dampf | Bewegt die Wärme schnell | Kern/Kammer |

| Flüssig | setzt Wärme frei, kondensiert | Verflüssiger (Kühlseite) |

Die Wissenschaft der Phasenveränderung

Im Mittelpunkt dieser Technologie steht ein einfaches Prinzip. Wenn sich eine Flüssigkeit in einen Dampf verwandelt, absorbiert sie eine große Menge an Energie. Dies geschieht, ohne dass die Flüssigkeit noch heißer wird. Diese Energie wird als latente Verdampfungswärme5.

Diese gespeicherte Energie reist mit dem Dampf mit. Sie bewegt sich von der heißen Stelle zu einem kühleren Bereich. Wenn der Dampf abkühlt und wieder zu einer Flüssigkeit kondensiert, gibt er die gesamte gespeicherte Wärme ab. Dieser Prozess ist bei der Übertragung von Wärmeenergie weitaus effektiver als die einfache Wärmeleitung durch ein festes Material.

Warum es effizienter ist

Denken Sie an kochendes Wasser. Man kann einem Topf mit kochendem Wasser sehr viel Wärme zuführen, aber die Temperatur bleibt bei 100 °C. Diese Energie wird genutzt, um Dampf zu erzeugen. Wärmerohre und Dampfkammern machen sich genau diesen Effekt in einem geschlossenen Kreislauf zunutze. Sie sind im Wesentlichen passive Wärmekraftmaschinen.

Das macht sie ideal für Anwendungen mit hoher Leistungsdichte. Sie ziehen die Wärme schnell von einer konzentrierten Quelle ab.

Leistungsvergleich

Bei vielen unserer Projekte bei PTSMAKE haben wir den Unterschied gesehen. Die effektive Wärmeleitfähigkeit kann um Größenordnungen höher sein als bei massivem Kupfer oder Aluminium.

| Material | Effektive Wärmeleitfähigkeit (W/m-K) |

|---|---|

| Kupfer | ~400 |

| Aluminium | ~235 |

| Wärmerohr / Dampfkammer | 5,000 - 200,000+ |

Dampfkammern und Wärmerohre nutzen einen Phasenwechsel von Flüssigkeit zu Dampf. Dadurch können sie bei minimalem Temperaturabfall erhebliche Wärme über eine Entfernung übertragen. Dank dieser hohen Effizienz fungieren sie als "thermische Supraleiter" in fortschrittlichen passiven Kühlungslösungen.

Wozu dient das Eloxieren oder Lackieren eines Kühlkörpers?

Bei der Wahl der Oberfläche eines Kühlkörpers geht es nicht nur um das Aussehen. Die Wahl fällt oft zwischen Eloxieren und Lackieren. Beide bieten sehr unterschiedliche Vorteile.

Eloxieren ist ein komplexer Prozess. Es bietet Schutz und Isolierung. Die Lackierung ist unkomplizierter. Seine Hauptaufgabe besteht darin, die Wärmeabstrahlung zu verbessern.

Wir wollen sie direkt miteinander vergleichen.

| Merkmal | Eloxieren | Malerei |

|---|---|---|

| Primäre Zielsetzung | Schutz und Isolierung | Emissionsgrad |

| Prozess | Elektrochemisch | Auftragen der Beschichtung |

| Dauerhaftigkeit | Hoch | Variiert je nach Farbe |

Auf diese Weise kann geklärt werden, welche Behandlung für Ihre spezifische Anwendung am besten geeignet ist.

Eloxieren: Mehr als nur eine Oberflächenbeschichtung

Eloxieren ist nicht nur eine Schicht auf der Oberfläche. Es ist eine elektrochemisches Verfahren6 das die Metalloberfläche umwandelt. Es entsteht eine sehr harte, nicht leitende Aluminiumoxidschicht. Dies ist für einen passiven Kühlkörper, der in der Nähe empfindlicher elektronischer Bauteile eingesetzt wird, von entscheidender Bedeutung.

Diese Oxidschicht bietet eine hervorragende Korrosionsbeständigkeit. Sie schützt den Kühlkörper vor Umwelteinflüssen. Außerdem erhöht sie den Emissionsgrad der Oberfläche erheblich. Durch diese Erhöhung kann der Kühlkörper die Wärme effektiver an die Umgebungsluft abstrahlen.

Malen: Ein gezielter Ansatz

Das Streichen ist eine einfachere Oberflächenanwendung. Spezielle thermische Anstriche sind mit einem hohen Emissionsvermögen ausgestattet. Dies ist ihr Hauptzweck. Sie helfen dem Kühlkörper, die Wärme besser abzustrahlen.

Farbe kann aber auch als Isolierschicht dienen. Wenn sie zu dick aufgetragen wird, kann sie die Wärmeübertragung behindern. Dies ist ein entscheidender Faktor, den wir bei PTSMAKE berücksichtigen. Wir sorgen dafür, dass der Auftrag die Strahlung optimiert, ohne die Konvektion zu behindern.

Hier finden Sie einen detaillierteren Vergleich auf der Grundlage unserer Projekterfahrung.

| Aspekt | Eloxieren | Malerei |

|---|---|---|

| Elektrische Isolierung | Ausgezeichnet | Schlecht (außer bei Spezialanstrichen) |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut |

| Thermische Auswirkungen | Verstärkt die Strahlung, minimale Auswirkungen auf die Konvektion | Verstärkt die Strahlung, kann die Konvektion behindern, wenn sie dick ist |

| Am besten für | Raue Umgebungen, elektrische Isolierung erforderlich | Kostengünstige Erhöhung des Emissionsgrades |

Kurz gesagt, das Eloxieren bietet robuste Vorteile: Korrosionsbeständigkeit, elektrische Isolierung und verbesserte Emissivität. Die Lackierung ist eine gezielte, oft wirtschaftlichere Wahl zur Verbesserung der Wärmestrahlung. Ihre endgültige Entscheidung hängt von der Umgebung und den elektrischen Anforderungen der Anwendung ab.

Wie wirkt sich das Gehäusedesign auf die Effektivität eines Kühlkörpers aus?

Ein Kühlkörper ist keine Insel. Seine Leistung ist an das gesamte System gebunden. Sie müssen das Gehäuse als Teil der thermischen Lösung betrachten. Ohne einen angemessenen Luftstrom wird selbst der beste Kühlkörper versagen.

Die Rolle der Gehäuseentlüftung

Die Entlüftung ist Ihr wichtigstes Instrument. Sie schafft einen Weg für den Eintritt kühler Luft und den Austritt heißer Luft. Dieser ständige Austausch ist für eine effektive Kühlung unerlässlich. Ohne ihn kann die Hitze nirgendwo hin.

Ein Weg für den Luftstrom

Stellen Sie sich den Luftstrom wie eine Autobahn vor. Entlüftungsöffnungen sind die Auf- und Abfahrtsrampen. Wenn Sie sie blockieren, entsteht ein Stau aus heißer Luft. Dadurch wird der Kühlprozess vollständig gestoppt.

Ein gut durchdachtes System berücksichtigt die Platzierung der Entlüftungsöffnungen sorgfältig.

| Merkmal | Belüftetes Gehäuse | Versiegeltes Gehäuse |

|---|---|---|

| Primäre Kühlung | Konvektion | Strahlung |

| Luftstrom | Hoch | Minimal/Keine |

| Effizienz des Kühlkörpers | Optimal | Stark reduziert |

| Innentemperatur | Unter | Höher |

Es ist wichtig, auf Systemebene zu denken. Bei früheren Projekten von PTSMAKE haben wir erlebt, dass Entwürfe nicht wegen des Kühlkörpers scheiterten, sondern weil das Gehäuse heiße Luft einschloss. Der Kühlkörper wurde gesättigt und war nicht mehr in der Lage, mehr Wärme abzuleiten.

Konvektion: Die vorherrschende Kühlkraft

Für die meisten Anwendungen ist Konvektion die Hauptfunktion eines Kühlkörpers. Sie beruht darauf, dass sich die Luft über die Rippen bewegt und die Wärme abführt. Ein belüftetes Gehäuse ermöglicht diesen Prozess, indem es für eine ständige Zufuhr von kühlerer Umgebungsluft sorgt.

Was passiert in einer versiegelten Schachtel?

Wenn Sie das Gehäuse versiegeln, schneiden Sie die Luftzufuhr ab. Die Luft im Inneren erwärmt sich und stagniert. Dies stoppt effektiv konvektive Wärmeübertragung7 in ihren Bahnen. Der Kühlkörper kann seine Wärmelast nicht mehr effizient an die Umgebungsluft abgeben, da diese bereits heiß ist.

Dies ist besonders wichtig für eine passiver Kühlkörper, die ausschließlich auf natürlicher Konvektion beruht.

Die Umstellung auf Strahlung

In einem geschlossenen Gehäuse erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Der Kühlkörper strahlt die Wärmeenergie an die Innenwände des Gehäuses ab. Dieser Prozess ist im Vergleich zur Konvektion wesentlich weniger effizient.

| Kühlungsmodus | Belüftetes Gehäuse | Versiegeltes Gehäuse |

|---|---|---|

| Konvektion | Vorherrschend (70-95%) | Geringfügig (<10%) |

| Strahlung | Sekundärbereich (5-30%) | Dominant (>90%) |

| Leitung | Variiert je nach Kontakt | Variiert je nach Kontakt |

Unsere internen Tests bestätigen, dass ein abgedichtetes Design die Leistung eines Kühlkörpers um über 50% verringern kann. Dies zwingt Ingenieure dazu, viel größere und teurere Lösungen zu verwenden, um dies auszugleichen.

Denken auf Systemebene verhindert kostspielige Konstruktionsfehler. Ein gut belüftetes Gehäuse ist entscheidend für die Konvektion und stellt sicher, dass Ihr Kühlkörper die beabsichtigte Leistung erbringt. Versiegelte Gehäuse beeinträchtigen diesen Prozess, verlagern die Abhängigkeit auf weniger effiziente Abstrahlung und beeinträchtigen das Wärmemanagement.

Wie wählt man zwischen Aluminium 6063 und Kupfer 1100?

Die Entscheidung zwischen Aluminium 6063 und Kupfer 1100 ist ein klassischer technischer Balanceakt. Es geht nicht darum, welches Metall einfach "besser" ist. Die eigentliche Frage ist, welches für die spezifischen Anforderungen Ihres Projekts das richtige ist.

Sie müssen vier entscheidende Faktoren abwägen. Dies sind Wärmeleistung, Gewicht, Gesamtkosten und die Frage, wie leicht sich das Produkt formen lässt. Diese Analyse ist die Grundlage für Ihre endgültige Entscheidung.

Kernkompromisse

Lassen Sie uns einen kurzen Vergleich anstellen.

| Merkmal | Aluminium 6063 | Kupfer 1100 |

|---|---|---|

| Wärmeleitfähigkeit | Gut (~200 W/mK) | Ausgezeichnet (~385 W/mK) |

| Dichte | Niedrig (~2,7 g/cm³) | Hoch (~8,9 g/cm³) |

| Kosten | Niedrig | Hoch |

| Bearbeitbarkeit | Ausgezeichnet | Gut |

Diese Tabelle verdeutlicht die grundlegenden Kompromisse, die Sie eingehen müssen.

Lassen Sie uns diese Kompromisse anhand eines praktischen Beispiels erläutern. Stellen Sie sich vor, Sie entwerfen eine benutzerdefinierte passiver Kühlkörper für ein Elektronikprojekt. Dies ist eine häufige Herausforderung, die wir bei PTSMAKE angehen.

Leistung vs. Praktikabilität

Die überragende Wärmeleitfähigkeit von Kupfer 1100 ist sein Hauptvorteil. Es leitet die Wärme fast doppelt so schnell von empfindlichen Komponenten ab wie Aluminium. Dies ist entscheidend für Hochleistungsanwendungen, bei denen es auf jedes Grad ankommt.

Diese Leistung hat jedoch ihren Preis. Kupfer ist etwa dreimal so schwer und deutlich teurer. Für ein tragbares Gerät oder eine Großserie können diese Faktoren Kupfer schnell unpraktisch machen.

Bearbeitbarkeit und Design

Aluminium 6063 ist fantastisch zu bearbeiten. Seine Eigenschaften ermöglichen die effiziente Gestaltung komplexer Rippendesigns, wodurch die Oberfläche maximiert wird. Kupfer 1100, das weicher ist, kann bei der Bearbeitung manchmal "gummiartig" sein. Dies erfordert spezielle Werkzeuge und kann die Produktion leicht verlangsamen.

Das eigentliche Ziel ist die Senkung der Gesamt Wärmewiderstand8 des Chips an die Umgebungsluft. Eine gut konzipierte Aluminiumspüle kann oft eine einfache Kupferspüle übertreffen.

| Anwendungsszenario | Bessere Wahl | Rechtfertigung |

|---|---|---|

| High-Power CPU-Kühler | Kupfer 1100 | Maximale Wärmeableitung ist die Priorität. |

| Gehäuse für LED-Beleuchtung | Aluminium 6063 | Gutes Wärmemanagement, leicht und kostengünstig. |

| Tragbare Elektronik | Aluminium 6063 | Gewicht und Kosten sind die größten Hindernisse. |

| Server-Rack-Komponenten | Entweder | Hängt von der spezifischen thermischen Belastung und dem Budget ab. |

Die Entscheidung ist nicht immer eindeutig. Sie erfordert einen sorgfältigen Blick auf die besonderen Prioritäten Ihres Projekts.

Die Wahl ist eine Abwägung zwischen Leistung, Budget und physikalischen Beschränkungen. Kupfer eignet sich hervorragend für das Wärmemanagement, während Aluminium eine hervorragende, kosteneffiziente und leichte Lösung darstellt, die sich für eine Vielzahl von Anwendungen eignet.

Wie bestimmt man die geeignete Dicke des Kühlkörpers?

Die Wahl der richtigen Schichtdicke ist ein Balanceakt. Es geht um die thermische Leistung gegenüber den Ressourcenkosten.

Ein dickerer Boden sorgt für eine sehr gute Wärmeverteilung. Dies ist für kleine Komponenten mit hoher Leistung von entscheidender Bedeutung. Es verhindert heiße Stellen.

Mehr Dicke bedeutet jedoch auch mehr Material. Dies erhöht das Gewicht und die Kosten Ihres passiven Kühlkörpers.

Der Kernkompromiss

| Merkmal | Verdünnte Basis | Dickerer Boden |

|---|---|---|

| Wärmeausbreitung | Weniger wirksam | Wirksamer |

| Gewicht | Feuerzeug | Schwerer |

| Materialkosten | Unter | Höher |

| Ideale Verwendung | Groß, stromsparend | Klein, hochleistungsfähig |

Das Ziel ist es, ein Übermaß an Technik zu vermeiden. Eine größere Dicke führt zu einer besseren Wärmeverteilung, aber nur bis zu einem bestimmten Punkt.

Irgendwann erreichen Sie einen Punkt, an dem Sie abnehmender Ertrag9. Jeder zusätzliche Millimeter an Dicke bringt immer weniger thermischen Nutzen. Die Kosten und das Gewicht steigen jedoch weiter an.

Wie finden Sie also den richtigen Punkt?

Simulation zur Optimierung nutzen

Die Simulation ist hier unser bestes Werkzeug. Mit Software wie der Finite-Elemente-Analyse (FEA) können wir die thermische Leistung genau modellieren. So können wir verschiedene Dicken digital testen, bevor das Metall geschnitten wird.

Wir können die genaue Dicke bestimmen, bei der die Leistungssteigerung nachlässt. Dieser Ansatz, den wir bei PTSMAKE häufig bei Projekten anwenden, vermeidet unnötigen Materialverbrauch und Kosten für unsere Kunden. Er hilft uns, datengestützte Entscheidungen zu treffen.

Analyse von Kosten und Leistung

Die folgende Tabelle, die auf unseren internen Tests basiert, zeigt, wie die Leistungsgewinne schrumpfen, während die Kosten steigen.

| Dicke der Basis | Wärmewiderstand (°C/W) | Relative Kosten |

|---|---|---|

| 3 mm | 0.85 | 100% |

| 5 mm | 0.70 | 167% |

| 7 mm | 0.65 | 233% |

| 9 mm | 0.63 | 300% |

Beachten Sie die kleine Verbesserung von 7 mm auf 9 mm. In diesem Fall sind die zusätzlichen Kosten oft nicht den geringfügigen Gewinn wert.

Die Wahl der richtigen Basisdicke des Kühlkörpers ist ein kritisches Gleichgewicht. Sie benötigen genügend Material für eine effektive Wärmeverteilung, ohne übermäßiges Gewicht oder Kosten zu verursachen. Die Simulation hilft dabei, den optimalen Punkt zu finden, an dem die Leistung die eingesetzten Ressourcen rechtfertigt.

Wie würden Sie einen Kühlkörper für ein geschlossenes, lüfterloses Gehäuse entwerfen?

Lassen Sie uns ein komplexes, reales Problem in Angriff nehmen. Stellen Sie sich vor, Sie entwerfen einen passiven Kühlkörper für empfindliche Elektronik. Diese Komponenten sind in einem vollständig abgedichteten, lüfterlosen Gehäuse untergebracht.

Dieses Gerät wird im Freien betrieben. Es muss den Elementen trotzen. Hitze ist die wichtigste technische Herausforderung.

Das einschränkungsgesteuerte Problem

Das Hauptproblem ist die geschlossene Umgebung. Es gibt keinen internen Luftstrom, der helfen könnte. Die Wärme kann nirgendwo leicht entweichen. Wir müssen uns auf passive Methoden verlassen.

Der Entwurf muss innerhalb einiger wichtiger Grenzen funktionieren.

| Einschränkung | Design-Implikation |

|---|---|

| Versiegeltes Gehäuse | Keine herkömmliche Konvektionskühlung im Inneren. |

| Empfindliche Elektronik | Ein sehr enges Betriebstemperaturfenster. |

| Verwendung im Freien | Muss die Sonneneinstrahlung und die Veränderungen der Umgebungstemperatur berücksichtigen. |

| Lüfterlose Anforderung | Zuverlässigkeit ist der Schlüssel; keine beweglichen Teile sind erlaubt. |

Dieses Szenario zwingt uns dazu, die Standardkühlung zu überdenken. Wir müssen mehrere Wärmeübertragungskonzepte integrieren. Die Lösung erfordert einen cleveren, mehrstufigen Ansatz.

In einem geschlossenen System müssen wir die interne Konvektion ignorieren. Sie ist einfach kein Faktor. Die gesamte Strategie besteht aus einem zweistufigen Prozess. Zunächst muss die Wärme von der Quelle zu den Innenwänden des Gehäuses geleitet werden. Zweitens muss diese Wärme aus dem Gehäuse nach außen geleitet werden.

Stufe 1: Maximierung der internen Strahlung

Der wichtigste Mechanismus im Inneren der Box ist die Strahlung. Das heiße Bauteil strahlt Wärmeenergie ab. Diese Energie überträgt sich auf die kühleren Innenwände des Gehäuses.

Damit dies gelingt, ist die Oberflächenbeschaffenheit entscheidend. Eine hohe Emissionsgrad10 Beschichtung sowohl auf dem Bauteil als auch auf den Innenwänden ist entscheidend. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass Eloxal oder spezielle Lacke die Wärmeübertragung erheblich verbessern.

Stufe 2: Das Gehäuse als endgültiger Kühler

Sobald die Wärme durch Wärmeleitung und Strahlung die Gehäusewände erreicht, wird das Gehäuse selbst zum Kühlkörper. Er hat die Aufgabe, diese Energie an die Umgebung abzugeben.

Dies geschieht über zwei externe Wege.

| Wärmeübertragungsweg | Im Inneren des Gehäuses | Außerhalb des Gehäuses |

|---|---|---|

| Leitung | Bauteil -> Montagepunkte -> Gehäuse | - |

| Konvektion | Vernachlässigbar (eingeschlossene Luft) | Gehäuseoberfläche -> Umgebungsluft |

| Strahlung | Bauteil -> Innere Gehäusewände | Gehäuseoberfläche -> Umgebung |

Die Maximierung der Außenfläche ist von größter Bedeutung. Häufig werden externe Rippen direkt in das Gehäuse eingearbeitet. Dadurch wird die Fläche für die natürliche Konvektion und die Abstrahlung an die Umgebung erheblich vergrößert. Aluminium ist hier eine ausgezeichnete Materialwahl.

Dieses Problem erfordert ein Umdenken. Die Lösung stellt die interne Konvektion in den Hintergrund und konzentriert sich stattdessen auf einen zweistufigen Prozess: Maximierung der internen Abstrahlung an die Wände und anschließend Maximierung der externen Wärmeabgabe des Gehäuses selbst. Dadurch wird das gesamte Gehäuse zum passiven Kühlkörper.

Welche Strategien werden für die passive Kühlung von Komponenten mit hoher Leistungsdichte eingesetzt?

Einfache Aluminium-Strangpressprofile sind Arbeitspferde für das Wärmemanagement. Sie haben jedoch klare Grenzen. Sie versagen oft, wenn es um Komponenten mit hoher Leistungsdichte geht.

Die intensive Wärme aus einer kleinen Quelle schafft einen Engpass. Ein Standard-Strangpressprofil kann diese Wärmebelastung nicht schnell genug verteilen. An dieser Stelle müssen wir fortschrittlichere passive Kühlkörpertechnologien in Betracht ziehen.

| Methode der Kühlung | Wärmeausbreitung | Fläche |

|---|---|---|

| Extrusion | Begrenzt | Gut |

| Wärmerohr/Dampfkammer | Ausgezeichnet | Variiert |

| Taucherflosse | Gut | Ausgezeichnet |

Mit diesen fortschrittlichen Optionen lassen sich die zentralen Herausforderungen der High-Density-Kühlung bewältigen.

Es ist wichtig zu wissen, wann man einfache Extrusionen aufgeben muss. Bei früheren Projekten bei PTSMAKE war dieser Entscheidungspunkt oft dann erreicht, wenn eine Wärmequelle zu konzentriert wurde. Die Basis eines Standardkühlkörpers kann einfach nicht mithalten.

Fortschrittliche Lösungen zur Wärmeverteilung

Wärmerohre und Dampfkammern verändern die Möglichkeiten der Wärmeverteilung. Sie bestehen nicht nur aus massivem Metall. Sie nutzen einen Prozess der Verdampfung11 und Kondensation einer Arbeitsflüssigkeit. Dieser Prozess transportiert Wärme mit unglaublicher Effizienz, oft hundertmal besser als festes Kupfer.

Dampfkammern für Hot Spots

Dampfkammern sind im Wesentlichen flache Wärmerohre. Sie sind perfekt geeignet, um die Wärme einer kleinen, intensiven Quelle, wie einer CPU, über einen viel größeren Bereich zu verteilen. Dadurch entsteht eine gleichmäßigere Temperatur an der Basis des Lamellenstapels.

Wärmerohre für den Transport

Wärmerohre sind ideal, um Wärme von einer Komponente zu einem entfernten Lamellenstapel zu leiten. Dies bietet große Designflexibilität in beengten Gehäusen.

Maximierung der Oberfläche

Manchmal besteht die Herausforderung darin, die Wärme an die Luft abzuleiten. Hier kommt die Technologie der geschliffenen Lamellen zum Tragen. Ein einzelner Kupfer- oder Aluminiumblock wird präzise geschabt, um sehr dünne, dichte Rippen zu erzeugen. Diese Technik vergrößert die für die Konvektion verfügbare Oberfläche drastisch.

| Technologie | Primäre Funktion | Allgemeiner Anwendungsfall |

|---|---|---|

| Dampfkammer | Wärmeausbreitung | Leistungsstarke Prozessoren (CPUs, GPUs) |

| Wärmerohr | Wärmetransport | Wärmeübertragung in Laptops und Servern |

| Taucherflosse | Wärmeableitung | Kompakte, leistungsstarke Systeme |

Wenn Standard-Strangpressprofile an ihre Grenzen stoßen, sind fortschrittliche Lösungen erforderlich. Wärmerohre und Dampfkammern eignen sich hervorragend für die Verteilung der Wärme, während abgeschrägte Rippen die Wärmeabfuhr maximieren. Diese Technologien sind entscheidend für die effektive Kühlung von Hochleistungskomponenten.

Ihr passiv gekühltes Produkt überhitzt sich. Wie gehen Sie bei der Fehlersuche vor?

Wenn ein Produkt überhitzt, sollten Sie nicht raten. Ein systematischer Arbeitsablauf spart Zeit und Geld. Beginnen Sie mit den Grundlagen, bevor Sie etwas zerlegen.

Dieser Prozess gewährleistet, dass Sie alle potenziellen Ursachen methodisch abdecken. Es geht von externen Faktoren zu internen Komponenten über.

Checkliste für die Erstdiagnose

| Schritt | Aktion | Zweck |

|---|---|---|

| 1 | Leistung prüfen | Prüfen Sie, ob die Leistungsaufnahme innerhalb der Spezifikationen liegt. |

| 2 | Umwelt prüfen | Stellen Sie sicher, dass die Umgebungstemperatur normal ist. |

| 3 | Entlüftungsöffnungen inspizieren | Stellen Sie sicher, dass der Luftstrom nicht blockiert wird. |

Dieser strukturierte Ansatz hilft, das Problem schnell und effizient zu isolieren. Ein gutes passives Kühlkörperdesign kann scheitern, wenn diese Grundlagen übersehen werden.

Ein solider Diagnoseplan beginnt mit leicht überprüfbaren Daten. Wenn Sie diese Grundlagen übersehen, können Sie den falschen Weg einschlagen. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass der Beginn mit einfachen Überprüfungen oft das Problem ohne komplexe Zerlegungen löst.

Überprüfen der Stromversorgung und der Umgebung

Überprüfen Sie zunächst den Stromverbrauch. Nimmt das Gerät mehr Strom auf, als für die thermische Lösung vorgesehen ist? Prüfen Sie dann die Umgebungstemperatur. Ein Produkt, das in einem 20°C warmen Labor getestet wurde, wird sich in einer 35°C warmen Umgebung anders verhalten. Dies sind einfache, aber entscheidende erste Schritte.

Physische und virtuelle Gegenkontrollen

Dann gehen Sie zur physischen Inspektion über. Wir sehen oft Probleme mit dem Thermische Schnittstelle Material12 (TIM). Wurde er korrekt angebracht? Ist der Anpressdruck gleichmäßig und ausreichend? Eine unsachgemäße Anbringung führt zu Luftspalten, die die Wärmeleistung beeinträchtigen. Stellen Sie außerdem sicher, dass alle Lüftungsöffnungen vollständig frei sind. Ein kleines Hindernis kann eine große Wirkung haben.

Vergleichen Sie schließlich Ihre Ergebnisse mit den ursprünglichen Entwurfssimulationen.

| Parameter | Simulation Wert | Gemessener Wert |

|---|---|---|

| CPU-Temp. | 75°C | 90°C |

| Umgebungstemperatur | 22°C | 30°C |

| Leistungsaufnahme | 15W | 18W |

Dieser Vergleich hebt Diskrepanzen hervor. Er weist Sie direkt auf die Quelle der zusätzlichen Wärme oder die unterdurchschnittliche Kühlkomponente hin.

Dieser systematische Arbeitsablauf verwandelt die Fehlersuche von einem Ratespiel in einen klaren, wiederholbaren Prozess. Er geht logisch von einfachen Umgebungsprüfungen zu detaillierten physikalischen und datengesteuerten Analysen über und gewährleistet so eine effiziente und genaue Problemlösung für Ihr passiv gekühltes Gerät.

Kann ein passiver Kühlkörper Lärm erzeugen, und wie?

Das scheint unmöglich. Ein massives Stück Metall ohne bewegliche Teile sollte leise sein. Aber das ist nicht immer der Fall.

Unter bestimmten Bedingungen kann ein passiver Kühlkörper ein hochfrequentes Brummen oder "Singen" erzeugen. Dies ist ein echtes akustisches Phänomen. Es wird dadurch verursacht, dass die Luft mit genau der richtigen Geschwindigkeit über die Lamellen strömt. Dieser Effekt wird oft als Flossensingen oder äolische Töne bezeichnet. Das ist ein interessantes Problem, das wir manchmal für unsere Kunden lösen.

Dieses Geräusch ist nicht zufällig. Es entsteht, wenn die Luftströmung ein vorhersehbares Muster wirbelnder Luft oder Wirbel auf beiden Seiten einer Rippe erzeugt.

Dieses sich wiederholende Muster ist bekannt als Kármán-Wirbelstraße13. Sie erzeugt einen abwechselnden Druck, der auf die Flosse drückt und zieht. Dadurch wird die Flosse zum Schwingen gebracht.

Wenn diese Schwingung mit der natürlichen Resonanzfrequenz der Flosse übereinstimmt, erzeugt sie einen hörbaren Ton. Der Vorgang ist vergleichbar mit dem Blasen über die Öffnung einer Flasche, das einen Ton erzeugt. Dieses Problem tritt häufiger in Umgebungen mit gleichmäßigem, starkem Luftstrom auf.

Glücklicherweise können wir Lösungen für dieses Problem entwickeln. Bei PTSMAKE können wir durch präzise CNC-Bearbeitung komplexe Rippengeometrien erstellen, die dieses Geräusch eliminieren. Wir haben festgestellt, dass kleine Änderungen einen großen Unterschied machen können.

| Prävention Methode | Wie es funktioniert | Hauptvorteil |

|---|---|---|

| Variierende Rippengeometrie | Ändert die Dicke oder die Abstände der Lamellen. | Unterbricht die Resonanzfrequenz und stoppt die Vibration. |

| Hinzufügen von Dämpfern | Zwischen den Lamellen befinden sich kleine Polymereinlagen. | Absorbiert Schwingungsenergie und dämpft potenzielle Geräusche. |

| Ändern der Flossenkanten | Änderung der Vorderkante, damit sie weniger scharf ist. | Glättet den Luftstrom und reduziert die Bildung starker Wirbel. |

Durch sorgfältiges Design und präzise Fertigung können wir sicherstellen, dass ein passiver Kühlkörper selbst unter schwierigen Luftstrombedingungen völlig geräuschlos bleibt.

Ein passiver Kühlkörper kann ein hochfrequentes Geräusch erzeugen, das als ‘Rippensingen’ bezeichnet wird. Es wird durch den Luftstrom verursacht, der Vibrationen erzeugt, die der Resonanzfrequenz der Rippe entsprechen. Dies kann durch kluge Konstruktionsentscheidungen verhindert werden, z. B. durch Änderung der Lamellengeometrie oder Hinzufügen von Schwingungsdämpfern.

Überlegene Passivkühlkörper-Lösungen mit PTSMAKE

Sind Sie bereit, Ihr Projekt mit von Experten entworfenen passiven Kühlkörpern aufzuwerten? Wenden Sie sich noch heute an PTSMAKE, um ein schnelles, individuelles Angebot zu erhalten, und erleben Sie die Zuverlässigkeit, Präzision und den Service, auf den sich globale Innovatoren verlassen. Lassen Sie uns Ihre Herausforderungen im Wärmemanagement in Ihren nächsten Wettbewerbsvorteil verwandeln - senden Sie jetzt Ihre Anfrage!

Erfahren Sie mehr über die Entropie und ihre entscheidende Rolle beim Wärmemanagement für technische Anwendungen. ↩

Verstehen Sie diesen wichtigen Wärmeübertragungsmechanismus, um Ihre Entwürfe für das Wärmemanagement zu verbessern. ↩

Verstehen Sie, wie dieses entscheidende Konstruktionsverhältnis die thermische Effizienz beeinflusst. ↩

Erfahren Sie, wie die Richtungseigenschaften eines Materials für ein fortschrittliches Wärmemanagement genutzt werden können. ↩

Entdecken Sie die Physik, die es diesen Geräten ermöglicht, Wärme so effektiv zu übertragen. ↩

Erfahren Sie, wie dieses Verfahren Metalloberflächen so umwandelt, dass sie besonders haltbar und elektrisch isolierend sind. ↩

Erfahren Sie, wie sich Wärme durch Luft und Flüssigkeiten bewegt, um Ihre Strategie für die Wärmeentwicklung zu verbessern. ↩

Erfahren Sie, wie sich diese wichtige Kennzahl auf die Leistung Ihres Kühlkörpers in der Praxis auswirkt. ↩

Erfahren Sie, wie dieses Prinzip dazu beiträgt, Over-Engineering zu vermeiden und bei Fertigungsprojekten Geld zu sparen. ↩

Entdecken Sie, wie diese Oberflächeneigenschaft für die Maximierung der Wärmeübertragung in lüfterlosen Designs entscheidend ist. ↩

Erfahren Sie, wie diese fortschrittlichen thermischen Lösungen die Wärme schnell von kritischen Komponenten ableiten. ↩

Erfahren Sie, wie die Wahl des TIM und die Anwendung über das Wärmemanagement Ihres Produkts entscheiden können. ↩

Erfahren Sie mehr über die physikalischen Grundlagen dieses Luftstrommusters und seine Auswirkungen auf die Konstruktion. ↩