Sie entwickeln ein elektronisches Hochleistungssystem, aber die herkömmliche Luftkühlung kann die starke Wärmeentwicklung Ihrer Komponenten nicht bewältigen. Ihr Projekt erfordert ein präzises Wärmemanagement, doch mit herkömmlichen Lösungen müssen Sie mit Überhitzung, Leistungseinbußen und möglichen Systemausfällen rechnen.

Eine Flüssigkeitskühlplatte ist ein spezieller Wärmetauscher, der mit zirkulierender Kühlflüssigkeit die Wärme von elektronischen Hochleistungskomponenten effizient abführt und im Vergleich zur Luftkühlung eine überlegene thermische Leistung bietet, indem er die Wärme direkt durch ausgeklügelte interne Strömungskanäle ableitet.

Der Erfolg Ihrer Kühllösung hängt davon ab, dass Sie die technischen Prinzipien hinter diesen Systemen verstehen und das richtige Design für Ihre spezielle Anwendung auswählen. Ich möchte Ihnen die wesentlichen Kenntnisse vermitteln, die Ihnen helfen werden, fundierte Entscheidungen über die Konstruktion und Herstellung von Flüssigkeitskühlplatten zu treffen.

Welches Kernproblem wird durch eine Flüssigkeitskühlplatte gelöst?

Einfach ausgedrückt: Eine Flüssigkeitskühlplatte bekämpft die Hitze. Aber nicht nur irgendeine Hitze. Sie löst das Problem der hochkonzentrierten Wärme, die mit einfacheren Lösungen wie Lüftern nicht bewältigt werden kann.

Stellen Sie es sich so vor. Ihr Gerät wird immer kleiner, aber immer leistungsfähiger. Dadurch entstehen intensive Hotspots. Die Luftkühlung stößt irgendwann an ihre Grenzen und kann die Wärme nicht schnell genug abführen.

Wenn Luftkühlung an ihre Grenzen stößt

An dieser Stelle wird eine Flüssigkeitskühlplatte unverzichtbar. Sie bietet einen direkten und effizienten Weg, um die Wärmeenergie von den kritischen Komponenten abzuleiten.

| Methode der Kühlung | Wärmeabfuhrkapazität | Ideale Anwendung |

|---|---|---|

| Luftkühlung | Gering bis mäßig | Allgemeine Elektronik |

| Flüssigkeitskühlung | Hoch bis sehr hoch | Leistungsstarke Prozessoren, Laser |

Eine Flüssigkeitskühlplatte ist kein Upgrade, sondern eine notwendige Lösung für moderne Hochleistungselektronik. Sie sorgt für Zuverlässigkeit und Leistung.

Das Kernproblem ist ein Ungleichgewicht. Die Geschwindigkeit der Wärmeerzeugung in einem winzigen Bereich übersteigt die Geschwindigkeit, mit der die Luft die Wärme physikalisch aufnehmen und abführen kann. Diese Herausforderung wird durch zwei Schlüsselkonzepte definiert.

Die Herausforderung der hohen Leistungsdichte

Die Leistungsdichte gibt an, wie viel Leistung in einem bestimmten Volumen steckt. Wenn Geräte schrumpfen, schnellt die Leistungsdichte in die Höhe. Dies führt zu einem raschen Temperaturanstieg, der zu einer Leistungsdrosselung oder sogar zu dauerhaften Schäden an den Komponenten führen kann.

Verständnis des Wärmestroms

Der Wärmestrom ist die Rate der Wärmeenergieübertragung durch eine Oberfläche. Bei Hochleistungs-Chips kann dieser Wert unglaublich hoch sein. Die niedrige Wärmeleitfähigkeit von Luft wirkt wie ein Engpass, der zu erheblichen Wärmebeständigkeit1.

In früheren Projekten bei PTSMAKE haben wir gesehen, dass der Wechsel zu einer Flüssigkeitskühlplatte die Komponententemperaturen im Vergleich zu den robustesten Luftkühlungskonfigurationen erheblich senken kann. Kühlmittel ist einfach effektiver bei der Absorption und dem Transport von Wärme.

| Mittel | Wärmeleitfähigkeit (W/m-K) |

|---|---|

| Luft | ~0.026 |

| Wasser | ~0.6 |

| Ethylenglykol/Wasser (50/50) | ~0.4 |

Diese Tabelle zeigt einen deutlichen Unterschied. Wasser ist über 20 Mal leitfähiger als Luft. Aufgrund dieser grundlegenden Eigenschaft ist die Flüssigkeitskühlung die beste Lösung für intensive thermische Belastungen.

Eine Flüssigkeitskühlplatte geht direkt auf die physikalischen Grenzen der Luftkühlung ein. Sie ist unverzichtbar, wenn es um hohe Leistungsdichte und Wärmeströme geht, denn sie sorgt dafür, dass Ihr Gerät stabil und zuverlässig bleibt und wie vorgesehen funktioniert.

Welches sind seine grundlegenden Bestandteile und ihre Funktionen?

Eine Flüssigkeitskühlplatte mag komplex erscheinen. Aber in Wirklichkeit besteht sie aus vier wesentlichen Teilen. Jedes dieser Teile hat eine bestimmte Aufgabe. Zusammen bilden sie ein effizientes Wärmeabfuhrsystem.

Die Basis ist das Fundament. Sie berührt direkt die Wärmequelle. Dann leiten interne Kanäle die Kühlflüssigkeit. Einlass- und Auslassöffnungen verbinden die Platte mit dem größeren System. Zum Schluss dichtet eine Abdeckung alles ab und verhindert so Lecks.

| Komponente | Primäre Funktion |

|---|---|

| Grundplatte | Nimmt die Wärme direkt vom Bauteil auf. |

| Interne Kanäle | Schafft einen Weg für den Durchfluss des Kühlmittels. |

| Einlass-/Auslassanschlüsse | Verbindet die Platte mit dem Kühlkreislauf. |

| Abdeckung | Dichtet das interne Kanalsystem ab. |

Die entscheidende Rolle der einzelnen Komponenten

Schauen wir uns an, wie diese Teile zusammenarbeiten. Das Design jeder einzelnen Komponente ist entscheidend für die Leistung der gesamten Flüssigkühlplatte. Kleine Details machen einen großen Unterschied.

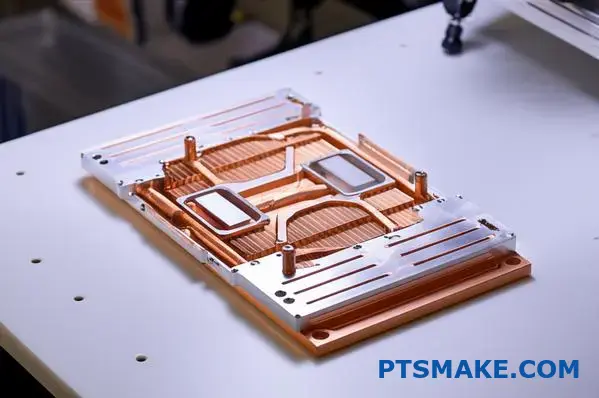

Grundplatte und Materialauswahl

Die Hauptaufgabe der Bodenplatte besteht darin, Wärme zu absorbieren. Ihr Material ist entscheidend. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass Kupfer und Aluminium am häufigsten verwendet werden. Ihre Eigenschaften entsprechen unterschiedlichen Anforderungen.

| Material | Wärmeleitfähigkeit | Hauptvorteil |

|---|---|---|

| Kupfer | Hoch | Maximale Wärmeübertragung. |

| Aluminium | Gut | Leicht und kostengünstig. |

Die Wahl hängt vom Budget und den thermischen Anforderungen der Anwendung ab. Eine perfekt ebene Oberfläche ist ebenfalls entscheidend für einen optimalen Kontakt.

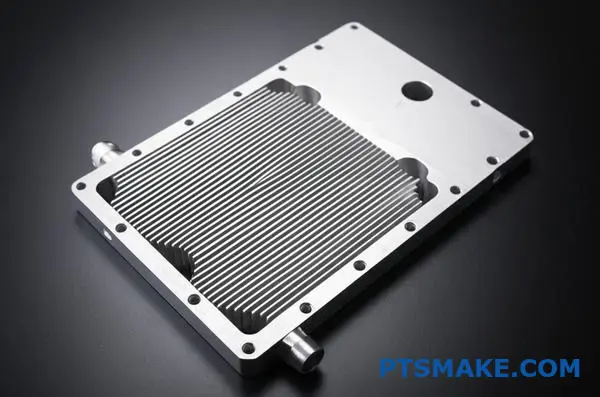

Interne Kanäle und Strömungsdynamik

Im Inneren der Platte geben die Kanäle den Weg des Kühlmittels vor. Ziel ist es, die Oberfläche, die die Flüssigkeit berührt, zu maximieren. Diese Konstruktion begünstigt turbulente Strömung2, die die Wärme viel besser aufnehmen können als glatte, laminare Strömungen. Die Kanalmuster können einfach oder sehr komplex sein.

Integrität von Anschlüssen und Abdeckungen

Die Einlass- und Auslassöffnungen sind die Pforten. Sie müssen eine sichere und dichte Verbindung zum restlichen Kühlsystem herstellen. Die Abdeckplatte dichtet die Kanäle von oben ab. Sie sorgt dafür, dass das unter Druck stehende Kühlmittel im Inneren bleibt und seine Aufgabe ohne Probleme erfüllen kann.

Alle Teile einer Flüssigkeitskühlplatte, von der Basis bis zu den Kanälen und der Abdeckung, müssen harmonisch zusammenarbeiten. Die Auswahl der Materialien und die Präzision der Konstruktion wirken sich direkt auf die Fähigkeit aus, die Wärme effektiv und zuverlässig abzuleiten.

Wie werden Kühlplatten nach Herstellungsverfahren eingeteilt?

Die Wahl des richtigen Herstellungsverfahrens ist entscheidend. Es wirkt sich direkt auf die Leistung und die Kosten Ihrer Flüssigkühlplatte aus. Jedes Verfahren bietet ein einzigartiges Gleichgewicht aus thermischer Effizienz und Skalierbarkeit der Produktion.

Schauen wir uns die gängigen Typen an.

Primäre Fertigungsmethoden

| Methode | Hauptvorteil | Am besten für |

|---|---|---|

| Hartlöten | Hohe Leistung | Komplexe Innenrippengeometrien |

| FSW | Hohe Verlässlichkeit | Große, robuste Aluminiumplatten |

| Bearbeitung | Hohe Präzision | Prototypen, komplexe externe Merkmale |

| Druckgießen | Hohe Lautstärke | Massenproduktion mit geringeren Kosten |

Dieser Überblick hilft bei der Entscheidungsfindung.

Es ist wichtig, die Vor- und Nachteile der einzelnen Verfahren zu kennen. Bei PTSMAKE führen wir unsere Kunden durch diese Optionen, um sie auf ihre spezifische Anwendung und ihr Budget abzustimmen. Schauen wir uns die Details genauer an.

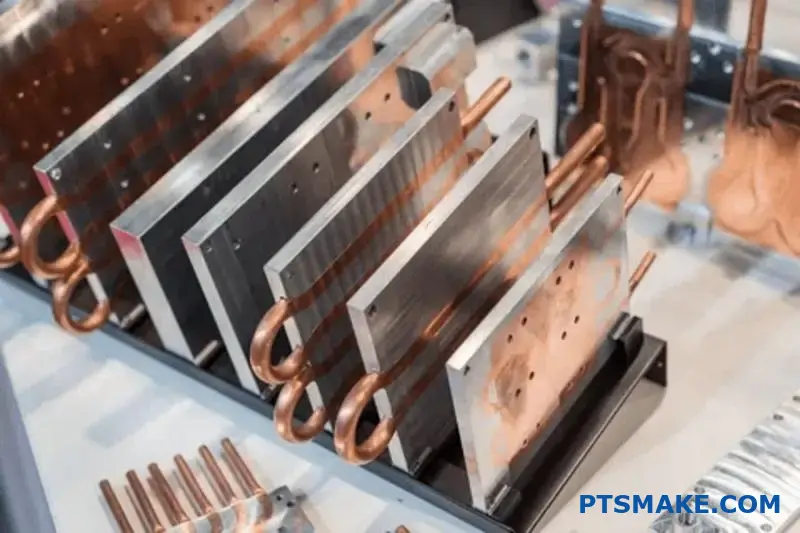

Gelötete Cold Plates

Beim Hartlöten werden die Bauteile mit Hilfe eines Zusatzmetalls verbunden. Dies ermöglicht komplexe innere Strukturen, wie z. B. hochverdichtete Rippen. Das Ergebnis ist eine hervorragende thermische Leistung. Das Verfahren ist jedoch komplex und kann kostspielig sein. Die Gewährleistung einer vollständigen, lückenlosen Verbindung ist entscheidend.

Reibungsrührgeschweißte (FSW) Bleche

FSW ist ein Festkörperfügeverfahren. Es erzeugt eine sehr starke, dichte Verbindung, ohne dass das Grundmaterial schmilzt. Diese Methode erzeugt eine unglaublich zuverlässige hermetische Abdichtung3. Sie ist ideal für große Aluminiumplatten, obwohl die Werkzeugkosten für die Ersteinrichtung hoch sein können.

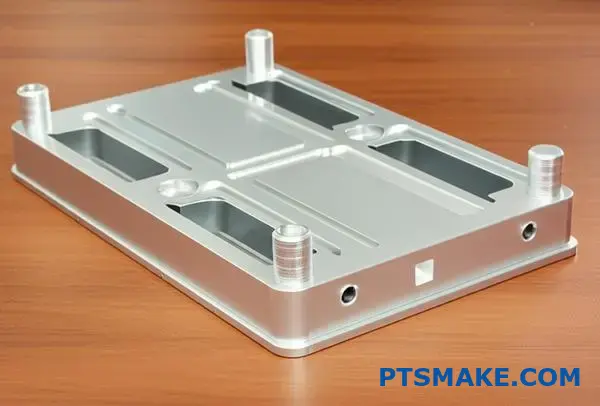

Bearbeitete und gebohrte Platten

Für Prototypen oder Kleinserien empfehlen wir oft die maschinelle Bearbeitung. Beim Tieflochbohren werden lange, gerade Kühlkanäle direkt in einen massiven Metallblock gebohrt. Es bietet große Designflexibilität und Präzision. Der größte Nachteil ist, dass das Verfahren bei hohen Stückzahlen langsamer und teurer ist.

Druckgegossene Cold Plates

Wenn Sie Tausende von identischen Teilen benötigen, ist Druckguss die Lösung. Dabei wird geschmolzenes Metall in eine Form gespritzt. Dieses Verfahren ist schnell und in großem Maßstab kostengünstig. Der Nachteil ist die geringere thermische Leistung im Vergleich zu gelöteten oder FSW-Platten.

| Herstellungsprozess | Profis | Nachteile |

|---|---|---|

| Hartlöten | Ausgezeichnete thermische Leistung, komplexe Innengeometrien. | Höhere Kosten, komplexe Prozesssteuerung. |

| FSW | Hohe Zuverlässigkeit, starke und dichte Verbindungen. | Höhere anfängliche Werkzeugkosten, beschränkt auf einfachere Kanäle. |

| Bearbeitet | Hohe Präzision, ideal für Prototypen, flexible Gestaltung. | Langsamere Produktion, höhere Kosten pro Einheit im Volumen. |

| Druckgießen | Niedrige Kosten bei hohem Volumen, schnelle Produktionszyklen. | Geringere thermische Leistung, hohe anfängliche Formkosten. |

Jedes Herstellungsverfahren ist mit einer Reihe von Kompromissen verbunden. Die optimale Wahl hängt von den thermischen Anforderungen, dem Produktionsvolumen, der Materialkompatibilität und dem Gesamtprojektbudget ab. Wir helfen unseren Kunden, diese Faktoren zu berücksichtigen, um die perfekte Lösung zu finden.

Das Herstellungsverfahren bestimmt die wichtigsten Eigenschaften einer Kühlplatte. Ihre Wahl wirkt sich auf alles aus, von der thermischen Effizienz bis zu den Stückkosten, und diktiert ihre Eignung für Prototypen, Hochleistungscomputer oder Elektronik für den Massenmarkt. Eine sorgfältige Auswahl ist entscheidend für den Projekterfolg.

Welches sind die wichtigsten Arten von internen Fließwegen?

Die Wahl des richtigen internen Strömungswegs ist entscheidend. Sie wirkt sich direkt auf die Leistung Ihrer Flüssigkeitskühlplatte aus. Das Design bestimmt, wie sich das Kühlmittel bewegt und Wärme absorbiert.

Wir werden drei gängige Layouts untersuchen. Jedes hat seine eigenen Stärken und Schwächen. Sie zu verstehen, hilft Ihnen, bessere Entscheidungen zu treffen.

Key Channel Layouts

Vergleichen wir die wichtigsten Typen.

| Entwurf Typ | Hauptmerkmal | Am besten für |

|---|---|---|

| Serpentine | Einzelner, kontinuierlicher Pfad | Gezielte Hot-Spot-Kühlung |

| Parallel | Mehrere parallele Kanäle | Gleichmäßige Niederdruckkühlung |

| Microchannel | Äußerst kleine Kanäle | Maximale Wärmeübertragung |

Diese Entscheidung wirkt sich auf den thermischen Wirkungsgrad und den Druckverlust aus. Es ist eine kritische technische Entscheidung.

Bei der idealen Kanalanordnung werden konkurrierende Faktoren gegeneinander abgewogen. Es gibt nicht die eine "beste" Lösung für jedes Projekt. Es geht darum, die richtigen Kompromisse für Ihre spezifische Anwendung zu finden.

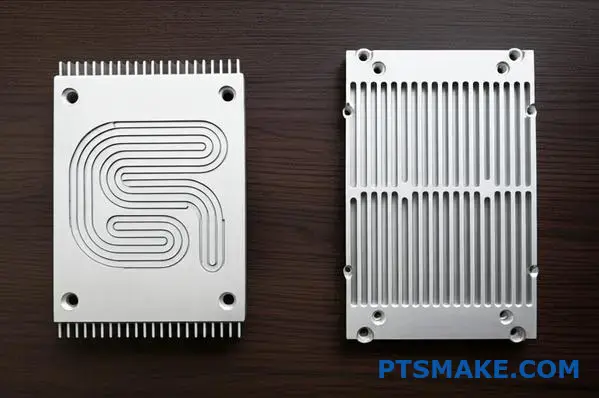

Serpentine Fließweg

Ein Serpentinenweg zwingt das Kühlmittel durch einen langen, gewundenen Kanal. Dadurch bleibt die Geschwindigkeit der Flüssigkeit hoch. Dies gewährleistet eine hervorragende Wärmeübertragung entlang des Weges. Allerdings entsteht dadurch ein erheblicher Druckabfall, so dass eine leistungsstärkere Pumpe erforderlich ist.

Paralleler Fließweg

Parallele Entwürfe teilen den Fluss in mehrere Kanäle auf. Diese Kanäle fließen dann wieder zusammen. Dieser Ansatz reduziert den Gesamtdruckabfall drastisch. Die größte Herausforderung besteht darin, eine gleichmäßige Strömungsverteilung über alle Kanäle sicherzustellen, um stagnierende Zonen zu vermeiden.

Mikrokanal-Design

Die Mikrokanäle maximieren die Oberfläche für den Wärmeaustausch. Dies führt zu einer hervorragenden thermischen Leistung. Das Strömungsregime, oft gekennzeichnet durch die Reynoldszahl4, ist hier entscheidend. Bei PTSMAKE verwenden wir CNC-Präzisionsbearbeitung, um diese komplexen Strukturen zu schaffen. Sie sind jedoch anfälliger für Verstopfungen und haben einen sehr hohen Druckabfall.

| Layout | Druckabfall | Thermische Leistung | Wichtigste Überlegung |

|---|---|---|---|

| Serpentine | Hoch | Gut bis Ausgezeichnet | Leistung der Pumpe |

| Parallel | Niedrig | Gut | Strömungsverteilung |

| Microchannel | Sehr hoch | Ausgezeichnet | Risiko und Kosten der Verstopfung |

Jeder interne Strömungsweg - Serpentine, Parallel und Mikrokanal - stellt einen deutlichen Kompromiss zwischen thermischer Effizienz und Druckverlust dar. Die optimale Wahl für Ihre Flüssigkeitskühlplatte hängt ganz von den spezifischen Kühlanforderungen Ihrer Anwendung und den Systembeschränkungen ab.

Wann würden Sie eine Serpentine einer parallelen Konstruktion vorziehen?

Die Wahl zwischen einem serpentinenförmigen und einem parallelen Strömungsweg ist eine wichtige Entscheidung. Sie wirkt sich direkt auf die Leistung Ihrer Flüssigkeitskühlplatte aus. Es geht nicht darum, was insgesamt besser ist. Es geht darum, was für Ihre spezielle Anwendung das Richtige ist.

Dieser einfache Rahmen hilft Ihnen bei der Entscheidung. Wir werden uns drei Schlüsselfaktoren ansehen: Temperaturziele, Druckgrenzen und die Form Ihrer Wärmequelle.

| Design-Attribut | Serpentinen-Design | Paralleler Entwurf |

|---|---|---|

| Fließweg | Einzelner, langer Kanal | Mehrere, kürzere Kanäle |

| Druckabfall | Höher | Unter |

| Temp. Gleichmäßigkeit | Unter | Höher |

Schauen wir uns an, wie man diese Kriterien anwendet.

Die Entscheidung für das beste Design erfordert einen Ausgleich zwischen konkurrierenden Anforderungen. Bei früheren Projekten von PTSMAKE haben wir unseren Kunden geholfen, diese Kompromisse zu meistern, um ein optimales Wärmemanagement zu erreichen.

Temperaturgleichmäßigkeit: Ihre oberste Priorität?

Wenn Ihr Bauteil eine sehr stabile und gleichmäßige Temperatur über seine Oberfläche benötigt, ist eine parallele Ausführung fast immer die bessere Wahl. Das Kühlmittel wird gleichmäßig verteilt, wodurch Temperaturgradienten minimiert werden.

Ein Serpentinenweg hingegen erwärmt die Flüssigkeit auf ihrem Weg. Dadurch entsteht ein deutlicher Temperaturunterschied zwischen dem Einlass und dem Auslass, was für empfindliche Elektronik ein Problem darstellen kann.

Zulässiger Druckabfall

Der Druckabfall bestimmt die Anforderungen an Ihre Pumpe. Ein langer Serpentinenweg erzeugt einen erheblichen Widerstand, der eine leistungsstärkere - und oft auch teurere - Pumpe erfordert, um die erforderlichen volumetrischer Durchfluss5.

Durch die parallele Bauweise wird der Durchfluss geteilt, wodurch der Druckabfall drastisch reduziert wird. Dadurch können kleinere Pumpen eingesetzt werden, was Kosten und Energie spart.

Geometrie der Wärmequelle

Es kommt auf die Form und die Konzentration der Wärmequelle an.

| Art der Wärmequelle | Empfohlenes Design | Warum es am besten funktioniert |

|---|---|---|

| Große, einheitliche Fläche | Parallel | Sorgt für eine gleichmäßige Kühlung auf der gesamten Oberfläche. |

| Klein, konzentriert | Serpentine | Leitet den gesamten Kühlflüssigkeitsstrom über die "heiße Stelle". |

| Unregelmäßige Form | Hybride/Benutzerdefiniert | Kann an komplexe thermische Belastungen angepasst werden. |

Die Berücksichtigung dieser Faktoren stellt sicher, dass die Konstruktion Ihrer Kühlplatte von Anfang an effektiv ist.

Die Wahl des richtigen Strömungsweges für Ihre Flüssigkeitskühlplatte ist eine Abwägung. Bei Ihrer Entscheidung sollten Sie die gewünschte Temperaturgleichmäßigkeit gegen den zulässigen Druckabfall und die spezifische Geometrie Ihrer Wärmequelle abwägen. Dieser Rahmen bietet einen klaren Weg zur effektivsten Lösung.

Wie ist ein vollständiger Flüssigkeitskühlkreislauf aufgebaut?

Ein Flüssigkeitskühlkreislauf ist mehr als nur ein einzelnes Teil. Es ist ein komplettes System. Jede Komponente hat eine bestimmte Aufgabe.

Die Flüssigkeitskühlplatte ist entscheidend. Aber sie kann nicht allein funktionieren. Sie braucht Unterstützung von anderen Teilen, um richtig zu funktionieren.

Die wichtigsten Komponenten

Schauen wir uns die Hauptakteure in diesem System an. Sie alle arbeiten zusammen, um die Wärme von Ihrer kritischen Elektronik abzuleiten.

| Komponente | Primäre Funktion |

|---|---|

| Pumpe | Zirkuliert das Kühlmittel |

| Heizkörper | Gibt die Wärme an die Luft ab |

| Stausee | Enthält zusätzliches Kühlmittel |

| Schläuche | Verbindet alle Komponenten |

Diese Struktur zu verstehen, ist der erste Schritt. Es hilft bei der Entwicklung einer effektiven Wärmemanagementlösung.

Eine Flüssigkeitskühlplatte ist der Ort, an dem die Magie beginnt. Sie absorbiert die Wärme direkt von der Quelle, z. B. einer CPU oder Leistungselektronik. Aber was passiert mit dieser Wärme? Sie gelangt in die Kühlflüssigkeit. Hier setzt der Rest des Kreislaufs an.

Die Reise der Wärme

Die Pumpe ist der Motor des Systems. Sie drückt das erhitzte Kühlmittel von der Platte weg. Das Kühlmittel wird dann durch Schläuche zum Kühler geleitet.

Ein Kühler bzw. Wärmetauscher hat eine große Oberfläche. Ventilatoren blasen oft Luft darüber. Durch diesen Vorgang wird Wärme von der Kühlflüssigkeit an die Umgebungsluft übertragen. Die nun abgekühlte Flüssigkeit setzt ihre Reise fort.

Die letzten Stationen sind das Reservoir und die Pumpe. Das Reservoir sorgt dafür, dass immer genügend Flüssigkeit vorhanden ist. Es hilft auch, Luftblasen aus dem Kreislauf zu entfernen. Dieser gesamte Zyklus ist ein kontinuierlicher Fluss.

Die Effizienz dieses Zyklus hängt von vielen Faktoren ab. Die Rate der Wärmestrom6 an der Kühlplatte ist entscheidend. Das Gleiche gilt für die Durchflussmenge der Pumpe und die Wärmeabgabekapazität des Kühlers.

Bei PTSMAKE konzentrieren wir uns darauf, wie unsere CNC-gefrästen Komponenten zusammenpassen. Eine gut konzipierte Flüssigkeitskühlplatte muss zu den Fähigkeiten des Systems passen.

| Faktor | Auswirkungen auf das System |

|---|---|

| Drehzahl der Pumpe | Beeinflusst die Durchflussmenge des Kühlmittels |

| Heizkörper Größe | Bestimmt die Wärmeabgabekapazität |

| Rohrdurchmesser | Beeinflusst den Strömungswiderstand |

| Kühlmittel Typ | Auswirkungen auf die Wärmeleitfähigkeit |

Ein vollständiger Flüssigkeitskühlkreislauf ist ein ausgewogenes System. Die Flüssigkeitskühlplatte nimmt die Wärme auf, während die Pumpe, der Kühler und die Kühlflüssigkeit zusammenarbeiten, um die Wärme abzuleiten. Die ordnungsgemäße Integration dieser Komponenten ist für ein effektives Wärmemanagement unerlässlich.

Wie würden Sie eine Kühlplatte für ein EV-Batteriepaket entwerfen?

Der Entwurf einer realen Flüssigkeitskühlplatte ist komplex. Sie muss ein Gleichgewicht zwischen thermischer Leistung, struktureller Integrität und Herstellungskosten herstellen.

Das bedeutet, dass man mehrere Herausforderungen auf einmal angehen muss. Man kann nicht ein Problem lösen und gleichzeitig ein anderes schaffen.

Zentrale Design-Herausforderungen

Die Hauptziele sind klar. Wir brauchen eine hohe Temperaturgleichmäßigkeit über eine große Fläche. Außerdem muss sie ständigen Vibrationen auf der Straße standhalten.

Hier ein kurzer Überblick über die Beschränkungen.

| Herausforderung | Schlüsselanforderung |

|---|---|

| Fläche | Maximieren Sie den Kontakt mit den Batteriezellen. |

| Einheitlichkeit | Minimieren Sie Temperaturunterschiede. |

| Integration | Fügen sich nahtlos in die Packungsstruktur ein. |

| Dauerhaftigkeit | Widersteht Vibrationen und Stößen. |

| Kosten | Geeignet für die Massenproduktion. |

Dies erfordert einen wirklich integrierten Ansatz.

Ein praktisches Designkonzept

Meiner Erfahrung nach ist eine gestanzte Aluminium-Flüssigkeitskühlplatte mit serpentinenförmigen Kanälen eine gute Wahl. Dieses Design geht direkt auf die zentralen Herausforderungen ein, denen wir bei EV-Anwendungen gegenüberstehen.

Bei dieser Methode werden dünne Aluminiumbleche gestanzt oder hydrogeformt. Diese Bleche werden dann miteinander verlötet, um abgedichtete innere Kanäle für den Kühlmittelfluss zu schaffen.

Bewältigung der wichtigsten Herausforderungen

Wie also löst dieses Konzept die Probleme?

Erstens sorgt das Serpentinenmuster der Kanäle dafür, dass das Kühlmittel über die gesamte Plattenoberfläche fließt. Dies ist entscheidend, um eine hervorragende Temperaturgleichmäßigkeit für alle Batteriezellen zu erreichen und heiße Stellen zu vermeiden.

Zweitens kann die Platte selbst als strukturelles Bauteil konzipiert werden. Sie kann direkt in den Batterieträger integriert werden. Dies vereinfacht die Montage und erhöht die Vibrationsfestigkeit erheblich.

| Merkmal | Nutzen Sie |

|---|---|

| Gestanztes Aluminium | Geringes Gewicht und kostengünstige Skalierbarkeit. |

| Serpentinen-Kanäle | Sorgt für eine gleichmäßige Temperaturverteilung. |

| Gelötete Montage | Erzeugt ein starkes, auslaufsicheres Bauteil. |

| Strukturelle Integration | Reduziert die Komplexität und die Gesamtzahl der Teile. |

Diese Integration ist der Schlüssel für die Massenproduktion. Sie senkt sowohl die Montagezeit als auch die Gesamtkosten. Auch die Wahl des Kühlmittels ist entscheidend, da es volumetrische Wärmekapazität7 beeinflusst, wie viel Energie es aufnehmen und von den Zellen wegleiten kann.

Unsere Arbeit an ähnlichen Projekten zeigt, dass dieser Ansatz das beste Gleichgewicht bietet. Er erfüllt die thermischen Anforderungen, ohne das Akkupaket zu schwer oder zu teuer zu machen. Bei PTSMAKE konzentrieren wir uns darauf, dieses Gleichgewicht durch präzise Fertigung zu erreichen.

Eine gestanzte Aluminium-Flüssigkeitskühlplatte mit serpentinenförmigen Kanälen bietet eine ausgewogene Lösung. Sie verwaltet effektiv große Oberflächen, sorgt für Temperaturgleichmäßigkeit, lässt sich strukturell integrieren und bleibt für die Massenproduktion kosteneffizient, wodurch alle wichtigen Designherausforderungen für moderne Elektrofahrzeuge gelöst werden.

Wie optimiert man die Kühlplatte eines Rechenzentrums hinsichtlich ihrer Effizienz?

Effizienzoptimierung bedeutet, die Gesamtbetriebskosten (TCO) zu berücksichtigen. Es geht nicht nur darum, die niedrigste Temperatur zu erreichen. Das eigentliche Ziel ist ein perfektes Gleichgewicht.

Der wahre Balanceakt

Sie müssen die thermische Effizienz gegen die Pumpleistung abwägen. Eine Konstruktion mit komplexen internen Kanälen kühlt vielleicht besser. Aber es erfordert auch mehr Energie, um die Flüssigkeit hindurchzupressen.

Den Sweet Spot finden

Diese Abwägung ist für jede Flüssigkeitskühlplatte entscheidend. Eine sehr effektive Platte könnte zu hohen Energierechnungen führen. Unser Ziel ist es, den langfristig kostengünstigsten Betriebspunkt zu finden.

| Faktor | Niedrige Durchflussrate | Hohe Durchflussrate |

|---|---|---|

| Thermische Leistung | Unter | Höher |

| Pumpleistung | Niedrig | Hoch |

| Operative Kosten | Niedrig | Hoch |

Simulation zur Vorhersage der Leistung nutzen

Wie finden wir also dieses ideale Gleichgewicht? Wir verwenden leistungsstarke Simulationswerkzeuge. Die numerische Strömungsmechanik (CFD) ist für diesen Prozess von grundlegender Bedeutung.

Die CFD-Modellierung zeigt uns genau, wie sich Flüssigkeit und Wärme im Inneren der Flüssigkeitskühlplatte verhalten. Dies geschieht, bevor wir überhaupt einen Prototyp fertigen. Wir können Druckabfälle sehen und heiße Stellen identifizieren.

Dies ermöglicht uns eine Feinabstimmung der internen Kanaldesigns. Wir können Merkmale anpassen, um die hydraulischer Widerstand8 ohne Einbußen bei der erforderlichen thermischen Leistung. Dies senkt unmittelbar den endgültigen Bedarf an Pumpenleistung.

Modellierung des gesamten Systems

Eine optimierte Platte allein ist nicht genug. Wir müssen ihre Rolle im größeren Kühlkreislauf berücksichtigen. An dieser Stelle kommt die Modellierung auf Systemebene ins Spiel. Dabei werden Pumpen, Schläuche und Anschlüsse berücksichtigt.

Bei PTSMAKE ist diese ganzheitliche Sichtweise Teil unseres Prozesses. Sie hilft uns, die realen TCO genau vorherzusagen. Wir stellen sicher, dass die von uns gelieferte Komponente perfekt in die Gesamtanlage des Kunden integriert wird und effizient funktioniert, um spätere teure Probleme zu vermeiden.

| Entwurfsparameter | Simulation A (Kostenfokus) | Simulation B (Perf-Fokus) |

|---|---|---|

| Maximale Temperatur | 65°C | 61°C |

| Druckabfall | 0,2 bar | 0,5 bar |

| Schätzung. Pumpleistung | 50W | 120W |

| TCO (3 Jahre) | Unter | Höher |

Dieser datengestützte Ansatz garantiert, dass wir die wirtschaftlichste Lösung für den gesamten Lebenszyklus des Produkts finden.

TCO-Optimierung bedeutet ein Gleichgewicht zwischen thermischer Leistung und Pumpenleistung. Der Einsatz von Werkzeugen wie CFD und Systemmodellierung ist unerlässlich, um das effizienteste Design zu ermitteln und sowohl die Herstellungs- als auch die langfristigen Betriebskosten für unsere Kunden zu senken.

Wie lässt sich eine gleichmäßige Temperaturverteilung über einen großen Bereich erreichen?

Die Aufrechterhaltung einer konstanten Temperatur auf einer großen, ungleichmäßig beheizten Fläche ist eine große technische Herausforderung. Heiße Stellen können zu Leistungsproblemen oder Ausfällen führen.

Bei PTSMAKE verwenden wir keine Einheitslösung. Stattdessen verwenden wir fortschrittliche Designtechniken für unsere Flüssigkühlplattenlösungen, um die Kühlung genau dorthin zu lenken, wo sie am meisten benötigt wird. Dies gewährleistet eine optimale Leistung über den gesamten Bereich.

Wichtige Design-Strategien

| Technik | Primäre Zielsetzung | Am besten für |

|---|---|---|

| Optimierung der Fließwege | Kühlmittel direkt auf heiße Stellen richten | Konzentrierte Wärmelasten |

| Variable Kanalbreite | Fließgeschwindigkeit einstellen | Allmähliche Temperaturgradienten |

| Multi-Zone-Kühlung | Thermische Zonen isolieren | Mehrere, unterschiedliche Wärmequellen |

Ein tieferer Blick auf fortschrittliche Kühlungstechniken

Die Bewältigung ungleichmäßiger Wärme erfordert mehr als nur eine Standard-Flüssigkeitskühlplatte. Sie erfordert einen maßgeschneiderten technischen Ansatz. Wir beginnen oft mit einer detaillierten thermischen Simulation, um die Wärmequellen genau zu erfassen.

Optimierung des Kühlmittelweges

Bei der Optimierung der Fließwege geht es darum, einen intelligenteren Weg für das Kühlmittel zu schaffen. Anstelle eines einfachen Pfades entwerfen wir komplexe, serpentinenartige Kanäle. Diese Pfade zwingen die Flüssigkeit, mehr Zeit in den heißesten Bereichen zu verbringen und mehr Wärmeenergie zu absorbieren. Dies ist eine gängige Strategie in unseren Konstruktionen.

Anpassen der Flussdynamik

Eine weitere wirksame Methode ist die Verwendung variabler Kanalbreiten. Indem wir einen Kanal verengen, erhöhen wir die Geschwindigkeit des Kühlmittels. Dadurch erhöht sich die lokale Wärmeübertragungsrate. Umgekehrt verlangsamen breitere Kanäle die Flüssigkeit. Diese präzise Kontrolle über Laminare Strömung9 hilft uns bei der Feinabstimmung des Temperaturprofils.

Vergleich fortschrittlicher Kühlungsmethoden

| Methode | Komplexität | Auswirkungen auf die Kosten | Präzision |

|---|---|---|---|

| Optimierung der Fließwege | Mittel | Niedrig bis mittel | Hoch |

| Variable Kanäle | Mittel | Mittel | Sehr hoch |

| Multi-Zone-Kühlung | Hoch | Hoch | Maximum |

Bei der Mehrzonenkühlung werden unabhängige Kühlkreisläufe für verschiedene Abschnitte der Platte eingerichtet. Dies bietet den höchsten Grad an Kontrolle, erhöht aber auch die Komplexität des Systems. In früheren Projekten haben wir dies für Hochleistungselektronik mit mehreren, unterschiedlichen wärmeerzeugenden Komponenten verwendet.

Ein effektiver Umgang mit ungleichmäßiger Wärme erfordert fortschrittliche Designstrategien. Durch die Optimierung von Strömungswegen, die Variation von Kanalbreiten und die Implementierung von Mehrzonensystemen können wir eine Flüssigkeitskühlplatte entwickeln, die eine präzise Temperaturkontrolle über eine beliebige große Fläche bietet und die Zuverlässigkeit und Leistung der Komponenten gewährleistet.

Was sind die zukünftigen Trends in der Flüssigkühlplatten-Technologie?

Die Zukunft der Flüssigkühlplatten ist nicht nur eine Evolution. Sie ist eine komplette Revolution im Wärmemanagement. Wir bewegen uns über einfache gefräste Kanäle hinaus.

Die nächste Generation konzentriert sich auf die Maximierung von Oberfläche und Effizienz. Dies ist der Punkt, an dem die Innovation wirklich glänzt.

Wichtige zukünftige Innovationen

Die fortschrittliche Fertigung, wie der 3D-Druck, ist ein Wendepunkt. Er ermöglicht unglaublich komplexe Innengeometrien. Neuartige Materialien und eine eingebettete Zweiphasenkühlung sind ebenfalls in Sicht. Diese versprechen enorme Leistungssteigerungen.

| Technologie | Derzeitiger Ansatz | Künftiger Ansatz |

|---|---|---|

| Herstellung | CNC-Bearbeitung | 3D-Druck |

| Methode der Kühlung | Einphasig | Zweiphasig |

| Materialien | Kupfer, Aluminium | Verbundwerkstoffe, Graphen |

| Kontrolle | Externe Sensoren | Integrierte Sensoren |

Diese Verschiebungen werden die Möglichkeiten für eine Flüssigkeitskühlplatte neu definieren.

Das Streben nach mehr Leistung in kleineren Gehäusen treibt die thermische Innovation voran. Bei PTSMAKE stellen wir fest, dass Kunden Kühlungslösungen fordern, die früher als theoretisch galten. Die zukünftigen Trends gehen direkt auf diese Herausforderungen ein.

Fortschrittliche Fertigung erschließt Potenzial

Der 3D-Druck, oder die additive Fertigung, ist dabei führend. Er ermöglicht es uns, komplizierte innere Gitterstrukturen zu schaffen. Diese Konstruktionen sind bei der herkömmlichen CNC-Bearbeitung unmöglich. Das Ergebnis ist eine viel größere Oberfläche für die Wärmeableitung.

Die Kraft der Zwei-Phasen-Kühlung

Die eingebettete Zweiphasenkühlung stellt einen gewaltigen Effizienzsprung dar. Anstatt eine Flüssigkeit nur zu erhitzen, wird sie bei dieser Methode zum Sieden gebracht. Der Phasenwechsel von Flüssigkeit zu Dampf absorbiert enorme Wärmemengen durch einen Prozess namens Keimsieden10. Dies kann die Kühlleistung drastisch verbessern, ohne die Durchflussmenge zu erhöhen.

Neuartige Materialien und intelligente Integration

Wir erforschen auch neue Materialien. Kupfer-Diamant-Verbundwerkstoffe zum Beispiel bieten eine Wärmeleitfähigkeit, die weit über die herkömmlicher Metalle hinausgeht.

Schließlich ist die Integration von Sensoren direkt in die Flüssigkeitskühlplatte von entscheidender Bedeutung. So entsteht "intelligente" Hardware, die Echtzeitdaten zu Temperatur und Durchfluss liefert. Dies ermöglicht eine vorausschauende Wartung und dynamische Leistungsoptimierung.

| Zukünftiger Trend | Hauptnutzen |

|---|---|

| 3D-Druck | Komplexe Geometrien, größtmögliche Oberfläche. |

| Zwei-Phasen-Kühlung | Hocheffiziente Wärmeaufnahme. |

| Neuartige Materialien | Hervorragende Wärmeleitfähigkeit. |

| Integrierte Sensoren | Überwachung und Kontrolle in Echtzeit. |

Zukünftige Flüssigkeitskühlplatten werden intelligenter, effizienter und hochgradig kundenspezifisch sein. Zu den wichtigsten Trends gehören der 3D-Druck für komplexe Designs, die Zweiphasenkühlung für eine bessere Wärmeabsorption, fortschrittliche Materialien und integrierte Sensoren für die Optimierung in Echtzeit.

Bringen Sie Ihr Flüssigkühlplattenprojekt mit PTSMAKE weiter

Sind Sie bereit, Ihre Flüssigkühlplatte der nächsten Generation zu verbessern? Gehen Sie eine Partnerschaft mit PTSMAKE ein, um Präzisionsfertigung, fachkundige technische Unterstützung und eine problemlose Projektabwicklung zu erhalten. Schicken Sie uns noch heute Ihre Zeichnungen oder Anfragen - setzen Sie Ihre Ideen mit einem weltweit vertrauenswürdigen Hersteller in zuverlässige, produktionsreife Realität um!

Erfahren Sie, wie sich diese wichtige Kennzahl auf die Effizienz Ihres gesamten Kühlsystems auswirkt. ↩

Erfahren Sie, wie diese Strömungsart die Effizienz der Wärmeübertragung in unseren Konstruktionen maximiert. ↩

Lernen Sie die technischen Prinzipien kennen, die eine perfekte, lecksichere Verbindung für kritische Flüssigkeitsanwendungen ermöglichen. ↩

Erfahren Sie mehr über diese dimensionslose Größe, die zur Vorhersage von Strömungsmustern in verschiedenen Situationen verwendet wird. ↩

Erfahren Sie, wie die Berechnung der Durchflussmenge die thermische Leistung Ihres Kühlsystems direkt beeinflusst. ↩

Entdecken Sie, wie dieses thermische Konzept das Design und die Materialauswahl für Kühllösungen beeinflusst. ↩

Verstehen Sie, wie diese Eigenschaft des Kühlmittels die Gesamteffizienz des Wärmemanagementsystems beeinflusst. ↩

Entdecken Sie, wie diese wichtige Kennzahl die Wahl der Pumpe und die langfristigen Betriebskosten in Ihrem Kühlsystem beeinflusst. ↩

Erfahren Sie, wie das unterschiedliche Verhalten von Flüssigkeiten die Effizienz Ihres Kühlsystems direkt beeinflusst. ↩

Erfahren Sie mehr über dieses hocheffiziente Phänomen der Wärmeübertragung. ↩