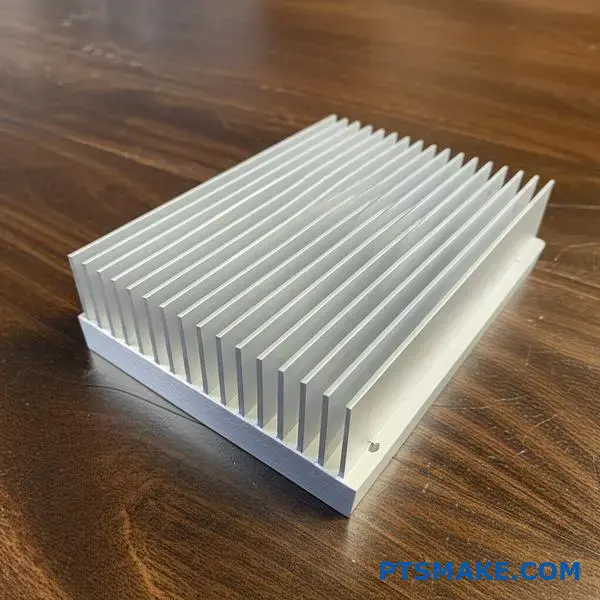

Die Wahl der richtigen Fertigungsmethode für Kühlkörper kann über den Erfolg oder Misserfolg Ihres Wärmemanagementsystems entscheiden. Viele Ingenieure haben Probleme mit extrudierten oder bearbeiteten Kühlkörpern, die an ihre Leistungsgrenzen stoßen, insbesondere bei Hochleistungsanwendungen, bei denen jedes Grad zählt.

Geschmiedete Kühlkörper bieten eine hervorragende Wärmeleistung durch eine verbesserte Materialdichte, eine optimierte Kornstruktur und eine einteilige Konstruktion, die thermische Schnittstellen eliminiert. Der Schmiedeprozess schafft stärkere Wärmeleitungswege und ermöglicht komplexe Geometrien, die mit herkömmlichen Fertigungsmethoden nicht realisierbar sind.

Ich habe mit vielen Kunden zusammengearbeitet, die von Standardkühlkörpern auf geschmiedete Lösungen umgestiegen sind und sofortige Verbesserungen der thermischen Leistung festgestellt haben. Der Schlüssel liegt darin, zu verstehen, wie sich das Schmieden auf mikroskopischer Ebene auf die Materialeigenschaften auswirkt, und die Gestaltungsfreiheit zu nutzen, die dieser Prozess für Ihre spezifische Anwendung bietet.

Wie wirkt sich das Schmieden auf die Wärmeleitfähigkeit von Materialien auf Mikroebene aus?

Beim Schmieden wird Metall nicht nur geformt, sondern auch seine innere Struktur verändert. Diese Veränderung verbessert direkt die Wärmeübertragungseigenschaften des Metalls.

Auf Mikroebene geht es um Kornfluss und Dichte. Durch das Schmieden werden die Körner des Materials ausgerichtet und winzige Hohlräume beseitigt. Dadurch entsteht ein optimaler Weg für die Wärmeabgabe.

| Merkmal | Geschmiedetes Material | Gussmaterial |

|---|---|---|

| Struktur der Körner | Ausgerichtet & Verfeinert | Zufällig & Grob |

| Dichte | Hoch | Niedriger (Porosität) |

| Hohlräume | Fast eliminiert | Gegenwart |

Diese Verfeinerung ist entscheidend für die thermische Leistung.

Der mikroskopische Vorteil: Kornfluss und Dichte

Beim Schmieden wird ein Werkstück einem enormen Druck ausgesetzt. Dieser Druck zwingt die Kornstruktur des Metalls, sich zu verformen und zu verlängern. Die Körner richten sich nach der Fließrichtung des Metalls aus.

Dadurch entsteht ein durchgehender, ununterbrochener Weg. Wärme kann sich entlang dieser ausgerichteten Körner leicht ausbreiten. Es ist wie eine Autobahn für thermische Energie, frei von Staus.

Diese Ausrichtung verleiht dem Material einzigartige Eigenschaften. anisotrope Eigenschaften1. Die Wärmeleitfähigkeit wird entlang der Faserverlaufrichtung deutlich höher.

Darüber hinaus werden durch den Schmiedevorgang mikroskopisch kleine Hohlräume herausgedrückt. Diese winzigen Taschen, die häufig in Gusswerkstoffen vorkommen, schließen Luft ein und wirken als Isolatoren. Durch ihre Beseitigung entstehen durch das Schmieden dichtere Teile mit besserer Wärmeleitfähigkeit. Aus diesem Grund übertreffen geschmiedete Kühlkörper häufig ihre gegossenen oder bearbeiteten Pendants.

Schmieden im Vergleich zu anderen Verfahren

Wenn Sie ein Teil aus einem massiven Rohling bearbeiten, schneiden Sie direkt durch die natürliche Kornstruktur des Materials. Dadurch werden die durchgehenden Wärmepfade unterbrochen. Beim Gießen hingegen entsteht eine zufällige, nicht gerichtete Kornstruktur mit potenzieller Porosität.

| Herstellungsverfahren | Kornfluss | Mikrohohlräume | Thermischer Pfad |

|---|---|---|---|

| Schmieden | Ausgerichtet | Minimiert | Ununterbrochene |

| Gießen | Zufällig | Gemeinsame | Unterbrochen |

| Bearbeitung (Billet) | Schneiden | Minimal | Abgetrennt |

In unseren Projekten bei PTSMAKE haben wir festgestellt, dass geschmiedete Komponenten durchweg ein besseres Wärmemanagement bieten.

Durch Schmieden wird die Wärmeleitfähigkeit verbessert, indem die Kornstruktur verfeinert und mikroskopisch kleine Hohlräume beseitigt werden. Dadurch entsteht ein dichteres Material mit überlegenen, gerichteten Wärmeübertragungswegen im Vergleich zum Gießen oder zur Bearbeitung von Knüppeln.

Was bestimmt die Leistungsgrenzen eines geschmiedeten Kühlkörpers?

Jedes Design hat seine Grenzen. Ein geschmiedeter Kühlkörper bildet da keine Ausnahme. Seine Leistungsfähigkeit ist nicht unbegrenzt. Er unterliegt den grundlegenden Gesetzen der Physik und Materialwissenschaft.

Lassen Sie uns diese theoretischen Einschränkungen untersuchen. Ihr Verständnis hilft uns dabei, bessere thermische Lösungen zu entwickeln.

Natürliche Obergrenze des Materials

Das Material selbst setzt die erste Grenze. Seine Wärmeleitfähigkeit ist eine harte Obergrenze für die Leistung. Man kann Wärme nicht schneller transportieren, als es das Material zulässt.

| Material | Wärmeleitfähigkeit (W/mK) |

|---|---|

| Kupfer C110 | ~385 |

| Aluminium 6061 | ~167 |

| Aluminium 6063 | ~201 |

Die Rolle des Luftstroms

Als nächstes kommt die Konvektion. Auf diese Weise leitet der Kühlkörper Wärme an die Luft ab. Ohne ausreichende Luftzirkulation bleibt die Wärme an den Lamellen hängen.

Die theoretischen Grenzen sind der Ausgangspunkt für die praktische Ingenieurskunst. Bei PTSMAKE akzeptieren wir diese Grenzen nicht einfach, sondern arbeiten innerhalb dieser Vorgaben, um optimale Designs für unsere Kunden zu entwickeln.

Mehr als reine Materialien

Reines Kupfer bietet zwar eine hervorragende Leitfähigkeit, jedoch können seine Kosten und sein Gewicht abschreckend sein. Aluminiumlegierungen wie 6061 oder 6063 bieten eine ausgewogene Lösung. Sie bieten eine gute Leistung und sind ideal für den Schmiedeprozess. Die Wahl des Materials beeinflusst die endgültige Effizienz des geschmiedeten Kühlkörpers.

Nutzung der Konvektion

Eine effektive Konvektion ist entscheidend. Das Design der Lamellen – ihre Form, ihr Abstand und ihre Ausrichtung – muss für den Luftstrom des Systems optimiert sein. Ein gutes Design arbeitet mit dem Luftstrom zusammen, nicht gegen ihn.

Luft, die über eine Lamelle strömt, bildet einen dünnen, langsam fließenden Grenzschicht2. Diese Schicht kann genau die Oberfläche isolieren, die Sie zu kühlen versuchen. Unsere Designs zielen darauf ab, dies zu verhindern.

Geometrische Einschränkungen beim Schmieden

Durch Schmieden entstehen starke, dichte Lamellen. Aber es gibt Grenzen. Der Prozess bestimmt die minimale Lamellendicke und das maximale Verhältnis von Höhe zu Dicke.

| Lamellenabstand | Luftstrom-Widerstand | Fläche |

|---|---|---|

| Breit | Niedrig | Unter |

| Schmal | Hoch | Höher |

Diese Tabelle zeigt einen wichtigen Kompromiss. Engere Lamellen vergrößern die Oberfläche, können aber auch den Luftstrom einschränken, wenn sie nicht sorgfältig konstruiert sind. Dies ist die Grenze des Verhältnisses von Oberfläche zu Volumen, die beim Schmieden unvermeidlich ist.

Die Leistung eines geschmiedeten Kühlkörpers wird letztlich von drei Faktoren bestimmt: der Wärmeleitfähigkeit des Materials, der Physik der Konvektion und den geometrischen Einschränkungen des Schmiedeprozesses selbst. Diese Prinzipien bilden die Grundlage für ein effektives thermisches Design.

Warum ist eine einteilige Konstruktion ein wesentlicher Vorteil des Schmiedens?

Das einteilige Design eines geschmiedeten Kühlkörpers ist sein größter thermischer Vorteil. Es macht Verbindungsstellen vollständig überflüssig. Stellen Sie sich Wärme wie Wasser in einem Rohr vor.

Jede Fuge, Naht oder Lücke ist wie eine Blockade. Sie verlangsamt den Fluss.

Das Problem mit den Gelenken

Bei mehrteiligen Kühlkörpern sind die Basis und die Lamellen separate Teile. Sie werden später miteinander verbunden. Dadurch entsteht ein winziger Spalt, eine Schnittstelle, die die Wärme überwinden muss. Diese Schnittstelle ist die Schwachstelle.

Ein einteiliger geschmiedeter Kühlkörper hat keine solche Schwachstelle.

Einteilig vs. mehrteilig

| Merkmal | Geschmiedet, einteilig | Mehrteilige Baugruppe |

|---|---|---|

| Gelenke | Keine | Mehrere |

| Wärmepfad | Ununterbrochene | Unterbrochen |

| Störungspunkte | Weniger | Mehr |

| Leistung | Höher | Unter |

Die Auswirkungen des Wärmewiderstands

Jedes Material widersteht bis zu einem gewissen Grad dem Wärmefluss. Der größte Feind der thermischen Leistung ist jedoch der Spalt zwischen zwei Oberflächen. Dies wird als thermischer Grenzflächenwiderstand bezeichnet.

Selbst vollkommen glatte Oberflächen weisen mikroskopisch kleine Unebenheiten auf. Diese bilden beim Zusammendrücken Luftspalten. Luft ist ein sehr schlechter Wärmeleiter. Daher ist die Wärmeübertragung über diese Verbindung sehr ineffizient.

Die Lücke schließen

Hersteller verwenden spezielle Materialien, um diese Lücken zu füllen. Diese werden als Wärmeleitmaterial3. Es kann sich dabei um Pasten, Pads oder Klebstoffe handeln. Diese sind zwar besser als Luft, aber dennoch nicht perfekt. Sie fügen immer noch eine eigene Schicht thermischen Widerstands hinzu.

Ein geschmiedeter Kühlkörper vermeidet dieses Problem vollständig. Da die Basis und die Lamellen aus einem einzigen, durchgehenden Metallstück bestehen, gibt es keine Lücken, die gefüllt werden müssten. Der Wärmepfad ist nahtlos.

Vergleich von Wärmeübertragungswegen

| Kühlkörpertyp | Wichtige Wärmedämmung | Wirkungsgrad der Wärmeübertragung |

|---|---|---|

| Geschmiedet (einteilig) | Nur Materialleitfähigkeit | Sehr hoch |

| Gebundene Flosse | Thermische Klebeschicht | Mäßig |

| Gestapelte Lamelle | Schnittstelle zwischen Lamellen | Mäßig bis niedrig |

| Stranggepresst | Basis-Finnen-Verbindung | Hoch (aber begrenzte Geometrie) |

Nach unserer Erfahrung bei PTSMAKE ist die Beseitigung von Grenzflächenwiderständen für Hochleistungsanwendungen von entscheidender Bedeutung. Ein geschmiedetes Bauteil sorgt dafür, dass die Wärme ohne Unterbrechungen von der Quelle zu den Kühlrippen geleitet wird. Dies führt zu einer geringeren Erwärmung des Geräts und einer höheren Zuverlässigkeit.

Ein einteiliges Schmiedeteil eliminiert den thermischen Übergangswiderstand. Dadurch entsteht ein ununterbrochener Weg für die Wärmeabfuhr, was zu einer überlegenen Kühlleistung im Vergleich zu mehrteiligen Baugruppen führt, die auf unvollkommenen thermischen Verbindungen beruhen.

Was sind die primären Wärmeübertragungsmodi in einem geschmiedeten Kühlkörper?

Ein geschmiedeter Kühlkörper verwaltet die Wärme über drei primäre Modi. Jeder davon spielt eine bestimmte Rolle bei der Kühlung Ihrer Elektronik. Es ist eine Teamleistung.

Das Verständnis dieses Prozesses ist der Schlüssel zur Entwicklung effektiver thermischer Lösungen. Schauen wir uns einmal genauer an, wie das alles zusammenwirkt.

Leitung: Der erste Schritt

Die Wärme wandert zunächst von der Quelle in die Basis des Kühlkörpers. Dies ist Wärmeleitung. Das Material selbst leitet die Wärmeenergie ab.

Konvektion: Wärmeübertragung an die Luft

Als nächstes wandert die Wärme die Lamellen hinauf. Die über diese Lamellen strömende Luft leitet die Wärme ab. Dieser Vorgang wird als Konvektion bezeichnet.

Strahlung: Eine helfende Hand

Schließlich strahlt Wärme von allen Oberflächen des Kühlkörpers ab. Das ist vergleichbar mit der Wärme, die Sie von einem warmen Gegenstand spüren, ohne ihn zu berühren.

| Übertragungsmodus | Rolle in einem geschmiedeten Kühlkörper |

|---|---|

| Leitung | Leitet Wärme vom Bauteil zum Kühlkörper ab. |

| Konvektion | Leitet Wärme von den Lamellen an die Umgebungsluft ab. |

| Strahlung | Gibt Wärme von allen Oberflächen als thermische Energie ab. |

Die Wärmeübertragung in einem geschmiedeten Kühlkörper ist ein faszinierendes Zusammenspiel zwischen Physik und Materialwissenschaft. Es geht nicht nur darum, Lamellen zu haben. Die Effizienz des gesamten Systems hängt davon ab, wie gut diese drei Modi zusammenwirken. Der Schmiedeprozess selbst bietet einen erheblichen Vorteil.

Wie Schmieden die Wärmeleitung optimiert

Durch Schmieden entsteht ein hervorragender Wärmepfad. Dies geschieht durch die Formung des Metalls unter extremem Druck. Dieser Prozess richtet die innere Kornstruktur des Materials aus.

Ein ununterbrochener Kornfluss bedeutet weniger Hindernisse für die Wärme. Dies verbessert direkt die Wärmeleitfähigkeit4, eine wichtige Leistungskennzahl. Stellen Sie sich das wie eine glatte Autobahn im Vergleich zu einer Straße mit Schlaglöchern vor. Wärme breitet sich viel schneller aus.

Vergleich zwischen Schmieden und anderen Verfahren

Bei PTSMAKE haben wir den Unterschied aus erster Hand gesehen. Durch das Schmieden werden die mikroskopisch kleinen Hohlräume und Unvollkommenheiten beseitigt, die häufig bei Gussteilen auftreten. Außerdem wird die lineare Kornstruktur der Extrusion vermieden, was komplexere und effizientere Lamellendesigns ermöglicht.

Diese überlegene innere Struktur ist der Grund, warum ein geschmiedeter Kühlkörper oft andere übertrifft.

| Herstellungsverfahren | Leitungsweg | Typische Leistung |

|---|---|---|

| Schmieden | Unterbrechungsfreier Kornfluss | Ausgezeichnet |

| Extrusion | Linearer Kornfluss | Gut |

| Gießen | Poröse, zufällige Struktur | Messe |

Ein geschmiedeter Kühlkörper nutzt Wärmeleitung, Konvektion und Strahlung effizient. Der Schmiedevorgang ist dabei entscheidend. Er erzeugt eine ideale Kornstruktur, die die Wärmeleitung von der Wärmequelle zu den Lamellen maximiert und so für eine hervorragende Kühlleistung sorgt.

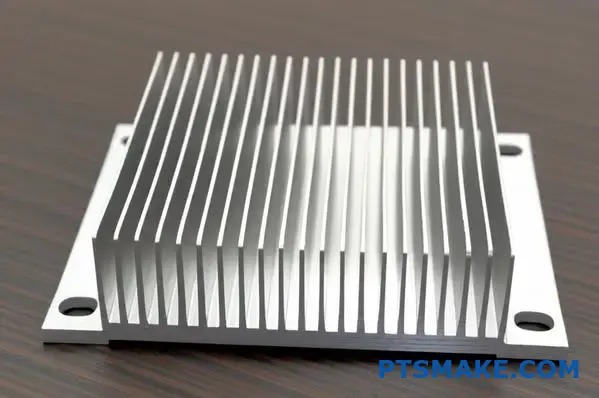

Welche Rolle spielt die Basis bei einem geschmiedeten Kühlkörper?

Die Basis eines geschmiedeten Kühlkörpers ist sein Fundament. Es erfüllt zwei wichtige Aufgaben. Erstens verteilt es die Wärme. Es nimmt konzentrierte Wärme von einer kleinen Quelle, wie beispielsweise einer CPU, auf.

Anschließend verteilt es diese Wärme gleichmäßig über eine größere Fläche. Dadurch können die Lamellen die Wärme effektiver ableiten.

Seine zweite Aufgabe besteht darin, eine solide, ebene Montagefläche zu bieten. Dies gewährleistet einen optimalen Kontakt mit der wärmeerzeugenden Komponente. Die Dicke dieser Basis ist ein wichtiger Konstruktionsparameter, der die Leistung bestimmt.

| Primäre Funktion | Hauptvorteil |

|---|---|

| Wärmeausbreitung | Verhindert Hotspots und verbessert die Effizienz der Lamellen. |

| Montage Schnittstelle | Gewährleistet maximale Wärmeübertragung von der Quelle. |

Mehr als nur ein einfaches Fundament

Die Basis ist der heimliche Held des Wärmemanagements. Ohne effektive Wärmeverteilung staut sich die Wärme an der Quelle. Die Lamellen können ihre Aufgabe nicht erfüllen, egal wie gut sie konstruiert sind.

Dieser Flaschenhalseffekt ist eine zentrale Herausforderung beim thermischen Design. Eine dickere Basis senkt im Allgemeinen die Wärmeausbreitungswiderstand5. Dadurch kann die Wärme sich seitlich besser ausbreiten, bevor sie in die Lamellen aufsteigt.

Dies hat jedoch einen Kompromiss zur Folge. Eine dickere Basis bedeutet mehr Material, mehr Gewicht und höhere Kosten. Bei unseren Projekten bei PTSMAKE wägen wir diese Faktoren ständig gegeneinander ab, um die Vorgaben unserer Kunden zu erfüllen.

Die entscheidende Bedeutung der Ebenheit

Die Basis muss außerdem vollkommen eben sein. Luftspalten zwischen der Wärmequelle und der Basis des Kühlkörpers wirken wie Isolatoren. Dies behindert die Wärmeübertragung erheblich.

Hier ist Präzisionsfertigung entscheidend. Unsere CNC-Bearbeitung gewährleistet, dass die Basis extrem enge Ebenheitstoleranzen erfüllt. Dies garantiert den bestmöglichen thermischen Kontakt.

Grunddicke als Designentscheidung

Die Wahl der richtigen Basisdicke ist ein entscheidender Schritt für jeden geschmiedeten Kühlkörper.

| Dicke der Basis | Vorteil | Nachteil |

|---|---|---|

| Dünn | Leichter, geringere Materialkosten. | Schlechte Wärmeverteilung. |

| Dickes | Hervorragende Wärmeverteilung. | Schwerer, höhere Materialkosten. |

Die Ermittlung der optimalen Dicke erfordert eine sorgfältige Analyse. Es geht darum, die Leistungsziele zu erreichen, ohne das Endprodukt unnötig zu beschweren oder zu verteuern.

Die Basis ist eine wichtige Komponente, die Wärme verteilt und eine Befestigungsschnittstelle bietet. Ihre Dicke ist ein entscheidender Kompromiss beim Design, der die thermische Leistung mit den physikalischen Einschränkungen hinsichtlich Gewicht und Kosten in Einklang bringt.

Wie werden Schmiedefehler definiert und welche thermischen Auswirkungen haben sie?

Schmiedefehler sind mehr als nur kosmetische Mängel. Es handelt sich um strukturelle Unvollkommenheiten, die die Leistung direkt beeinträchtigen. Dies gilt insbesondere für geschmiedete Kühlkörper.

Häufige Probleme wie Unebenheiten, Risse oder unvollständige Füllungen verursachen schwerwiegende Probleme. Sie zerstören die beabsichtigte Kornstruktur des Metalls.

Diese Störung führt zu thermischen Barrieren. Diese Barrieren beeinträchtigen die Hauptaufgabe des Kühlkörpers: die effektive Wärmeableitung.

Häufige Schmiedefehler

| Defekt Typ | Beschreibung |

|---|---|

| Runden | Eine Faltung von Metall auf seine eigene Oberfläche. |

| Risse | Durch Spannungen beim Schmieden oder Abkühlen verursachte Risse. |

| Unvollständige Füllungen | Der Formhohlraum ist nicht vollständig mit Material gefüllt. |

Der verborgene Einfluss auf die thermische Leistung

Eine perfekte Schmiedung sorgt für einen ununterbrochenen Wärmefluss. Die durchgehende Kornstruktur wirkt wie eine Autobahn, über die die Wärmeenergie entweichen kann. Fehler zerstören diese Autobahn.

Wenn sich eine Falte oder ein Riss bildet, entsteht ein mikroskopisch kleiner Luftspalt. Luft ist ein hervorragender Isolator, kein Leiter. Diese winzige Luftblase wird zu einer erheblichen Barriere für die Wärmeübertragung, genau dort, wo Sie sie am wenigsten brauchen.

Dies erhöht die Teilezahl drastisch. Wärmeimpedanz6. Die Wärme kann diese Barriere nur schwer überwinden, was zu lokalen Hotspots führt und die Gesamteffizienz des geschmiedeten Kühlkörpers verringert.

Bei unserer Arbeit bei PTSMAKE haben wir gesehen, wie selbst ein kleiner, unsichtbarer Riss einen Kühlkörper unwirksam machen kann. Die Wärme stößt im Wesentlichen auf eine Wand und kann nicht wie vorgesehen abgeleitet werden.

Wärmeflussvergleich

| Teil Zustand | Struktur der Körner | Wärmepfad | Leistung |

|---|---|---|---|

| Fehlerfrei | Kontinuierlich & abgestimmt | Ununterbrochene | Optimal |

| Mit Mängeln | Gestört & Zerbrochen | Durch Lücken behindert | Kompromisslos |

Aus diesem Grund ist eine sorgfältige Prozesskontrolle unverzichtbar. Es geht nicht darum, dass die Teile gut aussehen, sondern darum, dass sie unter thermischer Belastung einwandfrei funktionieren. Jeder Defekt stellt einen potenziellen Fehlerpunkt dar.

Schmiedefehler wie Überlappungen und Risse sind nicht oberflächlich. Sie stören die Kornstruktur des Metalls und bilden interne thermische Barrieren. Dies beeinträchtigt direkt die Fähigkeit eines Kühlkörpers, Wärme abzuleiten, was zu einer schlechten Leistung und einem möglichen Ausfall des Geräts führt.

Was sind die wichtigsten Arten von Schmiedeverfahren für Kühlkörper?

Die Wahl des richtigen Schmiedeverfahrens ist entscheidend. Es wirkt sich direkt auf die thermische Leistung, die Kosten und das endgültige Erscheinungsbild Ihres Kühlkörpers aus. Die Wahl hängt von der Temperatur ab.

Wir unterteilen das Schmieden in erster Linie in drei Arten: Kalt-, Warm- und Heißschmieden. Jede Methode bietet einzigartige Vor- und Nachteile. Das Verständnis dieser Unterschiede ist der Schlüssel zum Erfolg.

Vergleich der wichtigsten Schmiedeverfahren

Nachfolgend finden Sie eine kurze Übersicht. Sie zeigt, wie die Temperatur die Präzision und Materialfestigkeit eines geschmiedeten Kühlkörpers beeinflusst.

| Merkmal | Kaltschmieden | Warmschmieden | Warmschmieden |

|---|---|---|---|

| Temperatur | Raumtemperatur | Zwischenbericht | Hohe Temperatur |

| Präzision | Höchste | Hoch | Mäßig |

| Oberflächenbehandlung | Ausgezeichnet | Gut | Messe |

| Kosten | Niedrig (für hohes Volumen) | Mäßig | Hoch (aufgrund der Energie) |

Ein tieferer Blick auf jeden Prozess

Der grundlegende Unterschied zwischen diesen Verfahren besteht in der Werkstücktemperatur im Verhältnis zum Material. Rekristallisationstemperatur7. Dieser einzelne Faktor verändert alles, von der Festigkeit des Endprodukts bis hin zu seiner geometrischen Komplexität.

Kaltschmieden

Dieser Prozess wird bei Raumtemperatur durchgeführt. Er erfordert einen erheblichen Kraftaufwand, führt jedoch zu Teilen mit ausgezeichneter Maßgenauigkeit und Oberflächengüte. Eine Nachbearbeitung ist oft nicht erforderlich.

Das Material wird durch Kaltverfestigung verstärkt. Dadurch sind kaltgeschmiedete Kühlkörper sehr langlebig. Dieses Verfahren eignet sich jedoch am besten für einfachere Formen und Großserien, bei denen die Werkzeugkosten gerechtfertigt sind.

Warmschmieden

Das Warmschmieden wird bei sehr hohen Temperaturen durchgeführt und macht das Metall duktiler. Dadurch lassen sich hochkomplexe Geometrien herstellen, die mit dem Kaltschmieden nicht möglich sind. Zur Formgebung des Materials ist weniger Kraft erforderlich.

Der Nachteil ist eine geringere Maßgenauigkeit und eine rauere Oberflächenbeschaffenheit aufgrund der Skalierung. Oftmals ist eine Nachbearbeitung erforderlich, um enge Toleranzen einzuhalten.

Warmschmieden

Das Warmschmieden schafft einen Ausgleich zwischen diesen beiden Extremen. Es bietet eine höhere Präzision und eine bessere Oberflächenbeschaffenheit als das Heißschmieden. Außerdem ermöglicht es komplexere Formen als das Kaltschmieden. Bei PTSMAKE stellen wir oft fest, dass dies für viele Projekte ein vielseitiger Sweet Spot ist.

| Prozess | Die wichtigsten Vorteile | Typische Anwendungen |

|---|---|---|

| Kaltschmieden | Hohe Präzision, hervorragende Verarbeitung, hohe Festigkeit | Hochdichte Stiftrippen-Kühlkörper, kleine Bauteile |

| Warmschmieden | Gutes Gleichgewicht zwischen Präzision und Komplexität | Automobilteile, mäßig komplexe Kühlkörper |

| Warmschmieden | Komplexe Formen, geringe Umformkräfte | Große Bauteile, komplexe industrielle Kühlkörper |

Die Wahl ist ein Kompromiss. Kaltumformung sorgt für Präzision, während Warmumformung Komplexität ermöglicht. Warmumformung bietet einen vielseitigen Mittelweg. Die Wahl des richtigen Weges hängt von Ihren spezifischen Konstruktionsanforderungen, der Materialauswahl und dem Produktionsvolumen ab.

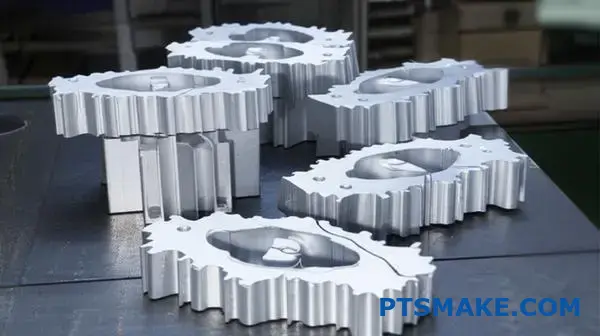

Wie werden geschmiedete Kühlkörper nach ihrer Lamellengeometrie klassifiziert?

Bei der Auswahl eines geschmiedeten Kühlkörpers ist die Geometrie der Kühlrippen ein entscheidender Faktor. Die Form der Kühlrippen hat direkten Einfluss darauf, wie effektiv die Wärme abgeleitet wird.

Gängige Flossengeometrien

In unseren Projekten sehen wir hauptsächlich drei Arten: Stift-, elliptische und gerade Lamellen. Jede hat ein einzigartiges Profil.

Ihre Konstruktion beeinflusst sowohl die thermische Leistung als auch den Luftwiderstand. Die Wahl des richtigen Modells ist entscheidend für eine optimale Kühlung in jeder Anwendung.

Schneller Vergleich

| Flossenart | Am besten für | Hauptmerkmal |

|---|---|---|

| Gerade | Zwangsbelüftung | Niedriger Druckverlust |

| Stift | Natürliche Konvektion | Omnidirektionaler Luftstrom |

| Elliptisch | Hochgeschwindigkeitsluft | Aerodynamischer Wirkungsgrad |

Diese Wahl hängt vollständig vom Luftstrom Ihres Systems ab.

Lassen Sie uns diese Geometrien genauer betrachten. Die Wahl ist nicht willkürlich, sondern eine sorgfältige technische Entscheidung, die auf der Strömungsdynamik basiert.

Gerade Lamellenanordnungen

Gerade Lamellen sind die gängigste Bauweise. Sie bieten einen klaren, ununterbrochenen Luftweg. Dies ist ideal für die erzwungene Konvektion mit einem Ventilator, da dadurch der Luftdruckabfall minimiert wird.

Allerdings leidet ihre Leistung, wenn der Luftstrom nicht auf die Lamellen ausgerichtet ist. Es handelt sich um eine stark gerichtete Lösung.

Stiftrippenanordnungen

Pin-Fins eignen sich hervorragend für Umgebungen mit geringer oder unvorhersehbarer Luftströmung. Durch ihre 360-Grad-Ausrichtung können sie Luft aus jeder Richtung aufnehmen und sind somit ideal für die natürliche Konvektion geeignet.

Dieses Design erhöht die Luftturbulenzen, was die Wärmeübertragung verbessert. Das Ziel ist es, die Gesamtwärmeübertragung zu minimieren. Wärmebeständigkeit8 von der Wärmequelle an die Umgebungsluft.

Elliptische Finnenanordnungen

Elliptische Finnen haben eine fortschrittlichere, aerodynamischere Form. Sie verbinden die Richtungsstabilität gerader Finnen mit einem geringeren Widerstand gegen hohe Luftgeschwindigkeiten.

In früheren Projekten bei PTSMAKE haben wir festgestellt, dass sie in dicht gepackten Systemen, in denen die Aufrechterhaltung des Luftstroms entscheidend ist, eine bessere Leistung als gerade Lamellen erzielen können.

| Geometrie | Aerodynamischer Vorteil | Thermischer Vorteil | Typische Verwendung |

|---|---|---|---|

| Gerade | Geringer Druckabfall bei linearem Durchfluss | Effizient bei erzwungener Konvektion | Server-CPUs, Netzteile |

| Stift | Omnidirektionale Strömungsaufnahme | Hohe Turbulenz für natürliche Konvektion | LED-Beleuchtung, Elektronik für den Außenbereich |

| Elliptisch | Sehr geringer Luftwiderstand bei hohen Geschwindigkeiten | Erhält den Luftstrom in dichten Anordnungen aufrecht | Hochleistungsrechnen, Telekommunikation |

Die Wahl der richtigen Geometrie für geschmiedete Kühlrippen ist eine Frage der Balance. Gerade Rippen eignen sich für Zwangsbelüftung, Stiftrippen zeichnen sich bei natürlicher Konvektion aus und elliptische Rippen bieten einen aerodynamischen Vorteil. Die Anpassung des Designs an Ihre spezifischen Luftstrombedingungen ist für eine optimale Leistung unerlässlich.

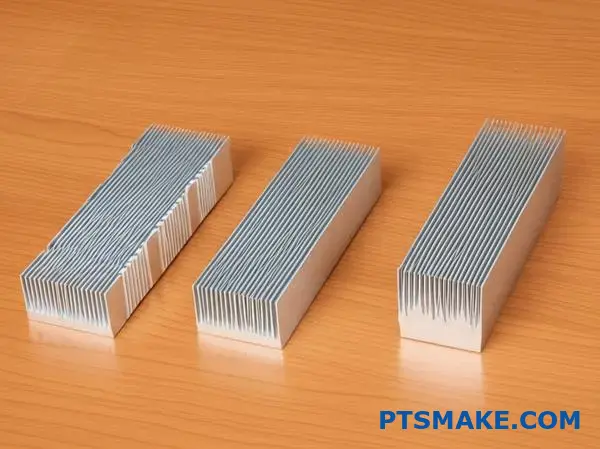

Wie schneiden geschmiedete Kühlkörper im Vergleich zu stranggepressten oder geschältem Alternativen ab?

Die Wahl des richtigen Kühlkörpers ist entscheidend. Er beeinflusst die Leistung, die Kosten und das Design. Geschmiedete, extrudierte und geschälte Lamellen haben jeweils einzigartige Vorteile.

Um Ihnen die Entscheidung zu erleichtern, vergleichen wir sie direkt miteinander. Dieser Vergleich konzentriert sich auf die wichtigsten Faktoren, die Sie berücksichtigen müssen.

Schnellvergleich Übersicht

Hier ist eine einfache Tabelle für den Anfang. Sie gibt Ihnen einen Überblick über die Stärken und Schwächen der einzelnen Technologien.

| Merkmal | Geschmiedet | Stranggepresst | Skived |

|---|---|---|---|

| Thermische Leistung | Ausgezeichnet | Gut | Sehr gut |

| Gestaltungsfreiheit | Gut | Begrenzt | Ausgezeichnet |

| Stückkosten (hohe Vol.) | Niedrig | Sehr niedrig | Hoch |

Dies liefert einen schnellen Überblick für eine erste Bewertung.

Detaillierte Bewertungsmatrix

Lassen Sie uns die Details weiter aufschlüsseln. Um die optimale Wahl zu treffen, ist ein tieferes Verständnis der Nuancen der einzelnen Fertigungsmethoden erforderlich. Bei PTSMAKE helfen wir unseren Kunden täglich dabei, diese Kompromisse zu finden.

Einblicke in die thermische Leistung

Ein geschmiedeter Kühlkörper bietet eine hervorragende, omnidirektionale Wärmeableitung. Dies ist auf seine gleichmäßige Kornstruktur zurückzuführen.

Extrudierte Kühlkörper funktionieren gut, aber ihre thermischen Eigenschaften können anisotrop9. Die Wärme verteilt sich besser entlang der Extrusionslänge als quer dazu. Geschälte Lamellen sind einteilig und gewährleisten einen perfekten Wärmepfad von der Basis bis zur Lamellenspitze.

Konstruktions- und mechanische Überlegungen

Die Gestaltungsfreiheit ist ein wichtiger Faktor. Durch Schmieden lassen sich komplexe 3D-Formen wie runde oder elliptische Stifte herstellen. Beim Strangpressen sind Sie auf 2D-Profile mit festem Querschnitt beschränkt.

Das Skiving-Verfahren bietet die höchsten Seitenverhältnisse für sehr hohe, dünne Lamellen. Dies ist ideal für die Zwangskonvektionskühlung.

Hier ist eine übersichtlichere Vergleichsmatrix, die wir verwenden.

| Kriterium | Geschmiedeter Kühlkörper | Extrudierter Kühlkörper | Geschabter Kühlkörper |

|---|---|---|---|

| Thermische Leistung | Isotrop, ausgezeichnet | Anisotrop, gut | Hervorragende, nahtlose Verbindung zwischen Lamelle und Sockel |

| Gestaltungsfreiheit (Seitenverhältnis) | Gut (bis zu 25:1) | Begrenzt (bis zu 12:1) | Ausgezeichnet (bis zu 50:1) |

| Mechanische Integrität | Sehr hoch, robust | Hoch | Mäßig, Flossen können empfindlich sein |

| Herstellungskosten | Mittel (niedrig bei hohem Volumen) | Niedrig (Sehr niedrig bei hohem Volumen) | Hoch |

| Investitionen in Werkzeuge | Hoch | Niedrig bis mittel | Niedrig |

Diese detaillierte Aufschlüsselung hilft dabei, die beste Lösung für spezifische Anwendungsanforderungen zu finden. Die anfänglichen Werkzeugkosten für einen geschmiedeten Kühlkörper können höher sein, aber die Stückkosten sinken mit steigendem Volumen erheblich.

Diese Matrix bietet eine praktische Orientierungshilfe für die Wahl zwischen geschmiedeten, stranggepressten und geschältem Kühlkörpern. Die beste Option hängt von Ihren spezifischen thermischen Anforderungen, Konstruktionsbeschränkungen und Produktionsmengen ab. Schmieden ist in vielen Anwendungen oft die ideale Wahl hinsichtlich Leistung und Skalierbarkeit.

Was sind die typischen Nachbearbeitungsvorgänge nach dem Schmieden und warum?

Ein Rohschmiedeteil ist zwar stabil, aber selten einsatzbereit. Es ist lediglich der Ausgangspunkt. Durch Nachbearbeitung wird dieses Rohteil zu einem fertigen Bauteil.

Diese Schritte sorgen für Präzision und spezifische Eigenschaften. Sehen wir uns einen typischen Arbeitsablauf für eine Komponente wie eine Geschmiedeter Kühlkörper.

Typischer Arbeitsablauf nach dem Schmieden

| Schritt | Operation | Zweck |

|---|---|---|

| 1 | Entgraten | Sicherheit & Vorbereitung |

| 2 | CNC-Bearbeitung | Präzision & Funktionen |

| 3 | Eloxieren | Schutz & Leistung |

Diese Abfolge stellt sicher, dass jeder Schritt auf dem vorherigen aufbaut. So lassen sich optimale Ergebnisse für das Endprodukt erzielen.

Ein Schmiedeteil muss verfeinert werden, um genaue Spezifikationen zu erfüllen. Bei diesem Prozess geht es nicht nur darum, das Teil zu reinigen. Es geht darum, in jeder Phase einen entscheidenden Mehrwert zu schaffen. Jeder Arbeitsschritt hat einen klaren und eindeutigen Zweck.

Schritt 1: Entgraten für einen sauberen Start

Vor jeder Präzisionsarbeit müssen wir das Teil entgraten. Bei diesem Vorgang werden die scharfen Kanten oder Grate entfernt. Diese sind beim Schmieden entstanden.

Dies ist aus zwei Gründen ein entscheidender erster Schritt. Es gewährleistet, dass das Teil sicher zu handhaben ist. Außerdem wird es so für die präzise Montage in CNC-Maschinen vorbereitet. Eine saubere Oberfläche ist für die Präzision entscheidend.

Schritt 2: CNC-Bearbeitung für Präzision

Das Schmieden sorgt für die Grundform und die Materialfestigkeit. Allerdings lassen sich damit keine engen Toleranzen für Merkmale wie Befestigungsflächen oder Bohrungen erzielen. Hier kommt die CNC-Bearbeitung ins Spiel.

Bei PTSMAKE verwenden wir CNC-Fräsen, um perfekt ebene Oberflächen zu schaffen. Dies ist entscheidend für eine Geschmiedeter Kühlkörper um einen festen Kontakt mit einer Wärmequelle herzustellen. Wir bohren und schneiden Gewinde nach exakten Vorgaben.

Wichtige Bearbeitungsziele

| Merkmal | Bearbeitungsziel | Warum es wichtig ist |

|---|---|---|

| Befestigungsfläche | Hohe Ebenheit erzielen | Sorgt für maximale Wärmeübertragung |

| Befestigungslöcher | Genaue Lage und Größe | Gewährleistet die ordnungsgemäße Montage |

| Flossen/Kanäle | Endgültige Formgebung | Optimiert den Luftstrom und die Kühlung |

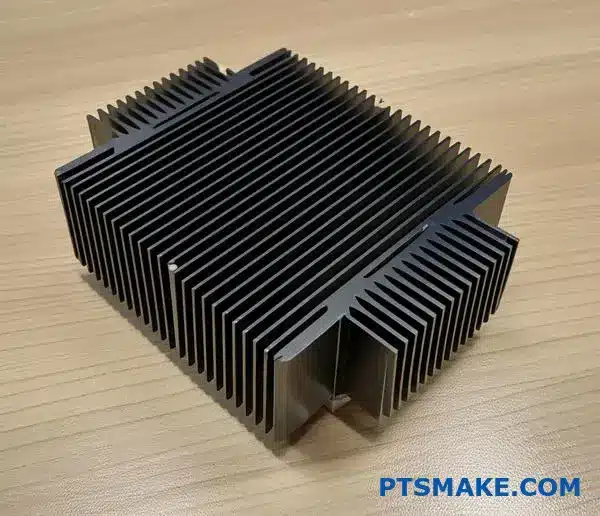

Schritt 3: Eloxieren für Langlebigkeit und Leistungsfähigkeit

Der letzte Schritt ist oft eine Oberflächenbehandlung. Das Eloxieren ist eine beliebte Wahl für Aluminiumschmiedeteile. Es handelt sich dabei um ein Elektrolytische Passivierung10 Verfahren, bei dem eine harte, dauerhafte Oxidschicht auf der Oberfläche entsteht.

Diese Schicht bietet eine hervorragende Korrosionsbeständigkeit. Bei einem Kühlkörper erhöht sie außerdem die Oberflächenemissivität. Dies trägt zu einer effektiveren Wärmeabstrahlung bei und verbessert die Kühlleistung erheblich.

Nachschmiedevorgänge sind für die Umformung eines Rohteils unerlässlich. Schritte wie die maschinelle Bearbeitung und das Eloxieren sorgen für die erforderliche Präzision, die notwendigen Eigenschaften und Oberflächenbeschaffenheiten. Sie gewährleisten, dass das Endprodukt zuverlässig funktioniert und alle Konstruktionsanforderungen erfüllt.

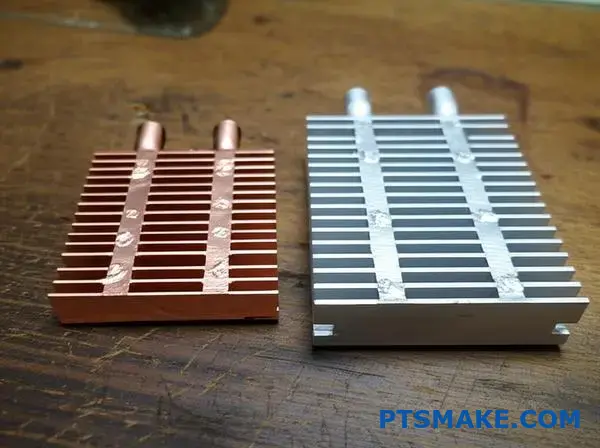

Wie unterscheiden sich geschmiedete Kupfer- und Aluminiumkühlkörper strukturell?

Die Wahl zwischen geschmiedetem Kupfer und Aluminium hängt nicht nur von der thermischen Leistung ab. Es handelt sich um eine wichtige Entscheidung, die sich auf Gewicht, Kosten und Herstellbarkeit auswirkt. Jedes Material verhält sich während des Schmiedevorgangs anders.

Dies hat direkten Einfluss auf die endgültige Struktur des Kühlkörpers und dessen Eignung für Ihre spezifische Anwendung.

Wichtige Materialeigenschaften

Kupfer ist der unangefochtene Champion in Sachen Wärmeleitfähigkeit. Aluminium ist jedoch viel leichter und in der Regel kostengünstiger. Diese grundlegenden Unterschiede sind der Ausgangspunkt für jede Designüberlegung.

| Eigentum | Geschmiedetes Kupfer | Geschmiedetes Aluminium |

|---|---|---|

| Wärmeleitfähigkeit | Ausgezeichnet (~400 W/mK) | Gut (~220 W/mK) |

| Dichte | Hoch (8,96 g/cm³) | Niedrig (2,70 g/cm³) |

| Relative Kosten | Höher | Unter |

Letztendlich hängt die Entscheidung davon ab, diese Faktoren gegeneinander abzuwägen. Sie müssen entscheiden, ob die thermischen Vorteile von Kupfer das zusätzliche Gewicht und die höheren Kosten rechtfertigen.

Ein tiefergehender Vergleich

Die strukturellen Unterschiede erstrecken sich bis weit in den Herstellungsprozess hinein. Das Schmieden von Kupfer ist wesentlich schwieriger als das Schmieden von Aluminium. Es erfordert viel höhere Drücke und Temperaturen. Diese Komplexität führt oft zu höheren Werkzeugkosten und möglicherweise längeren Vorlaufzeiten.

Schwierigkeiten und Design

Die Formbarkeit von Aluminium ermöglicht komplexere Lamellendesigns beim Schmieden. Die Verformungsbeständigkeit von Kupfer kann manchmal die Komplexität eines geschmiedeten Kühlkörpers einschränken. Dies ist ein entscheidender Punkt, den wir bei PTSMAKE häufig mit unseren Kunden besprechen.

Darüber hinaus ist Aluminium aufgrund seiner geringen Dichte der klare Gewinner bei gewichtssensiblen Anwendungen. Ein Kühlkörper aus Kupfer ist mehr als dreimal so schwer wie ein Kühlkörper aus Aluminium gleicher Größe.

Korrosion und Materialverträglichkeit

Kupfer ist von Natur aus sehr korrosionsbeständig. Allerdings entsteht ein großes strukturelles Problem, wenn es in einer feuchten Umgebung in direkten Kontakt mit Aluminium kommt. Dies kann zu Galvanische Korrosion11, wodurch die Materialien mit der Zeit beschädigt werden können. Um dies zu verhindern, sind geeignete Beschichtungen oder thermische Schnittstellenmaterialien unerlässlich.

Wann sollte man Kupfer gegenüber Aluminium bevorzugen?

Bestimmte Anwendungen erfordern eine hervorragende Wärmeableitung, die nur Kupfer bieten kann. Die Entscheidung wird in der Regel durch extreme Wärmebelastungen auf engstem Raum bestimmt.

| Anmeldung | Empfohlenes Material | Hauptgrund |

|---|---|---|

| Hochleistungs-CPUs/GPUs | Kupfer | Maximale Wärmeableitung bei geringem Platzbedarf. |

| Hochleistungslaser | Kupfer | Leitet Wärme schnell von empfindlichen Dioden ab. |

| Industrielle Leistungsmodule | Kupfer | Bewältigt zuverlässig intensive, konstante thermische Belastungen. |

| LED-Scheinwerfer für Kraftfahrzeuge | Aluminium | Gute Leistung bei geringem Gewicht und niedrigen Kosten. |

Die Entscheidung hängt davon ab, ob die Leistung und Langlebigkeit Ihres Geräts davon abhängt, dass Wärme so schnell wie möglich abgeführt wird. Wenn ja, ist Kupfer die richtige Investition.

Die Wahl zwischen geschmiedetem Kupfer und Aluminium ist ein Balanceakt. Dabei müssen die überlegenen thermischen Eigenschaften von Kupfer gegen die Vorteile von Aluminium in Bezug auf Gewicht, Kosten und einfache Herstellung abgewogen werden. Das optimale Material hängt immer von den individuellen Anforderungen Ihrer Anwendung ab.

Wie gestaltet man einen extrudierten Kühlkörper zu einem geschmiedeten um?

Sehen wir uns eine praktische Umwandlung an. Bei diesem Prozess wird ein einfaches extrudiertes Teil in einen hochwertigen geschmiedeten Kühlkörper umgewandelt. Dabei geht es um intelligente Designentscheidungen.

Wir konzentrieren uns darauf, die einzigartigen Stärken des Schmiedeverfahrens zu nutzen. Das bedeutet, komplexe 3D-Lamellenformen zu schaffen und Merkmale direkt zu integrieren.

Projektumwandlungsziele

Das Hauptziel ist die Steigerung der thermischen Leistung. Außerdem möchten wir die Montage des Endprodukts vereinfachen.

| Design-Aspekt | Extrudiert (vorher) | Geschmiedet (nach) |

|---|---|---|

| Rippengeometrie | Einfache, gerade 2D-Finnen | Komplexe 3D-Stiftrippen |

| Montage | Separate Befestigungselemente erforderlich | Integrierte Befestigungspfosten |

| Basis-Design | Gleichmäßige Dicke | Optimiert für Wärmeverteilung |

| Luftstrom | Auf eine Richtung beschränkt | Omnidirektional |

Die größte Hürde ist die anfängliche Investition in Werkzeuge. Eine Schmiedeform kostet mehr als eine Extrusionsform. Wie können wir dies also rechtfertigen? Wir müssen nachweisen, dass die Leistungssteigerungen die Kosten überwiegen.

Bei PTSMAKE helfen wir unseren Kunden, diese Abwägung zu analysieren. Es geht um den langfristigen Wert, nicht nur um den Anschaffungspreis.

Optimierung des Designs für das Schmieden

Die Herstellung komplexer 3D-Lamellen ist ein großer Vorteil. Dadurch wird die Oberfläche erheblich vergrößert. Eine größere Oberfläche bedeutet eine bessere Wärmeableitung. Dies ist ein wesentlicher Vorteil eines geschmiedeten Kühlkörpers.

Wir haben auch den Boden neu gestaltet. Ein dickerer Boden direkt unter der Wärmequelle verbessert die Wärmeverteilung. Dies funktioniert, weil durch das Schmieden die Eigenschaften des Materials verbessert werden. isotrope Wärmeleitfähigkeit12. Die Wärme verteilt sich effizient in alle Richtungen, nicht nur entlang einer Achse.

Integration von Funktionen zur Kostensenkung

Wir können Elemente wie Befestigungsbolzen direkt in das Teil einfügen. Dadurch werden separate Befestigungsteile überflüssig. Außerdem werden Montagezeit und Arbeitskosten reduziert. Diese Einsparungen im weiteren Verlauf sind entscheidend für die Rechtfertigung der anfänglichen Investition in Werkzeuge.

Die Neugestaltung für die Schmiedetechnik nutzt 3D-Rippen und integrierte Funktionen, um die Leistung zu steigern. Die Werkzeugkosten sind zwar höher, aber die thermischen Vorteile und Einsparungen bei der Montage sorgen oft für eine hohe Kapitalrendite, sodass dies eine kluge Wahl für Hochleistungsanwendungen ist.

Entdecken Sie fortschrittliche Lösungen für geschmiedete Kühlkörper mit PTSMAKE

Sind Sie bereit, die überragende Leistung, Präzision und Zuverlässigkeit maßgeschneiderter geschmiedeter Kühlkörper zu erleben? Kontaktieren Sie PTSMAKE noch heute für ein individuelles Angebot – stärken Sie Ihr nächstes Projekt mit bewährter Fachkompetenz, schnellen Lieferzeiten und erstklassigem technischen Support. Werden Sie aktiv und fordern Sie jetzt Ihre personalisierte Lösung an!

Erfahren Sie, wie sich Materialeigenschaften wie die Wärmeleitfähigkeit je nach Richtung unterscheiden können. ↩

Erfahren Sie mehr über dieses Schlüsselkonzept und seine direkten Auswirkungen auf die Wärmeübertragungseffizienz. ↩

Entdecken Sie, wie verschiedene Wärmeleitmaterialien funktionieren und wie sie sich auf die Leistung auswirken. ↩

Klicken Sie hier, um zu verstehen, warum diese Eigenschaft für die Leistung von Kühlkörpern entscheidend ist. ↩

Verstehen Sie dieses Schlüsselkonzept, um die thermische Leistung und Gesamteffizienz Ihres Kühlkörpers zu verbessern. ↩

Erfahren Sie mehr darüber, wie Materialschnittstellen und Unvollkommenheiten den Wärmefluss behindern. ↩

Erfahren Sie, wie sich dieser metallurgische Aspekt auf die Materialfestigkeit und Formbarkeit beim Schmieden auswirkt. ↩

Verstehen Sie, wie diese wichtige Kennzahl die Kühlleistung Ihres Kühlkörpers und die Auswahlmöglichkeiten beim Design beeinflusst. ↩

Verstehen Sie, wie sich Materialeigenschaften je nach Richtung unterscheiden und die thermische Leistung beeinflussen. ↩

Entdecken Sie die wissenschaftlichen Grundlagen, die erklären, wie dieser Prozess den Oberflächenschutz und die thermische Leistung verbessert. ↩

Erfahren Sie, wie dieser elektrochemische Prozess die strukturelle Integrität von Baugruppen mit unterschiedlichen Metallen beeinflussen kann. ↩

Verstehen Sie, wie Materialeigenschaften die Wärmeübertragung beeinflussen, um bessere Designentscheidungen zu treffen. ↩