Haben Sie Schwierigkeiten, einen effektiven extrudierten Kühlkörper für Ihre Hochleistungselektronik zu entwerfen? Viele Ingenieure stehen vor Herausforderungen im Wärmemanagement, wenn kundenspezifische Kühllösungen präzise Spezifikationen, eine optimale Materialauswahl und Fertigungskenntnisse erfordern, die bei Standardkühlkörpern von der Stange einfach nicht gegeben sind.

Das Design von kundenspezifischen stranggepressten Kühlkörpern erfordert ein Verständnis der Eigenschaften von Aluminiumlegierungen, der Grenzen des Strangpressens, der Prinzipien der Lamelleneffizienz und der korrekten Herstellungsspezifikationen, um kosteneffiziente Wärmemanagementlösungen für elektronische Kühlanwendungen zu entwickeln.

Ich habe bei PTSMAKE mit Hunderten von Wärmemanagementprojekten gearbeitet und werde Sie durch den gesamten Prozess von der Materialauswahl bis zu den endgültigen Spezifikationen führen. Dieser Leitfaden deckt die technischen Grundlagen ab, die Sie benötigen, um herstellbare stranggepresste Kühlkörper zu entwickeln, die tatsächlich funktionieren.

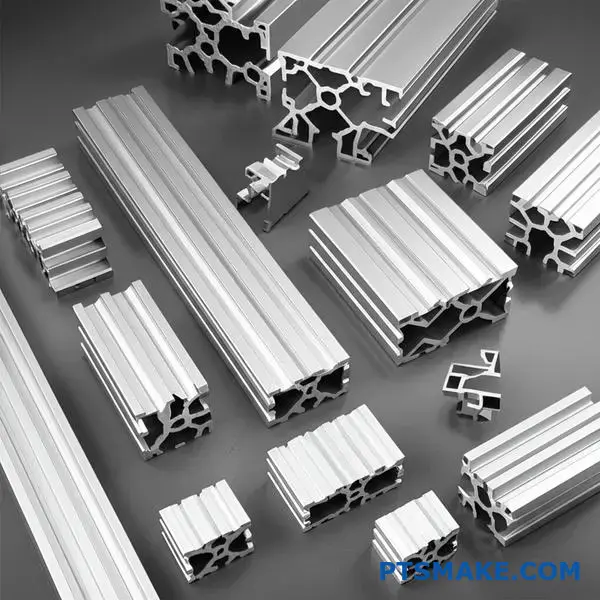

Warum ist das Strangpressen das Standardverfahren für Aluminiumkühlkörper?

Wenn wir über Aluminiumkühlkörper sprechen, ist das Strangpressen fast immer das erste Verfahren, das uns in den Sinn kommt. Es ist die Standardwahl aus einem einfachen Grund: Es bietet für die meisten Anwendungen ein perfektes Gleichgewicht zwischen Kosten, Leistung und Designflexibilität.

Die Harmonie von Material und Prozess

Aluminiumlegierungen wie 6061 und 6063 sind sehr gut verformbar. Diese Eigenschaft macht sie ideal für das Strangpressen. Wir können das Material durch eine Matrize drücken, um komplexe Rippenprofile herzustellen. Dieses Verfahren ist sowohl schnell als auch effizient.

Ein schneller Vergleich

| Prozess | Hauptvorteil | Am besten für |

|---|---|---|

| Extrusion | Kostengünstig | Lineare, hochvolumige Teile |

| Gießen | Komplexe 3D-Formen | Anwendungen mit geringer Beanspruchung |

| CNC-Bearbeitung | Hohe Präzision | Prototypen, Sonderformen |

Ein tieferer Blick auf die Fertigungsmöglichkeiten

Obwohl die Extrusion dominiert, ist es wichtig zu verstehen, warum andere Methoden nicht die erste Wahl sind. Jedes Verfahren bringt Kompromisse mit sich, die sich auf die Leistung und die Kosten des endgültigen extrudierten Kühlkörpers auswirken.

Grenzen des Gießens

Durch Gießen können komplizierte, dreidimensionale Formen geschaffen werden. Das entstehende Material weist jedoch häufig mikroskopisch kleine Hohlräume oder Porosität auf. Dies verringert die Wärmeleitfähigkeit im Vergleich zu massivem, stranggepresstem Aluminium. Auch die Oberfläche ist rauer, was die Wärmeübertragung ohne Nachbearbeitung behindern kann.

Die Kosten der CNC-Bearbeitung

Die CNC-Bearbeitung bietet eine unglaubliche Präzision. Bei PTSMAKE verwenden wir sie für Prototypen und hochkomplexe Geometrien. Aber für einfache, lineare Kühlkörperprofile ist sie subtraktiv. Das heißt, es wird Material weggeschnitten, was zu erheblichem Abfall führt und viel länger dauert. Die Stückkosten werden für die Großserienproduktion unerschwinglich. Auch die Materialeigenschaften können leicht variieren anisotrop1 nach dem Strangpressen, ein Faktor, den wir immer berücksichtigen.

Der Sweet Spot der Extrusion

Strangpressen trifft den Nagel auf den Kopf. Es erzeugt lange, durchgehende Profile mit ausgezeichneter Oberflächengüte und Materialintegrität. Wir müssen sie dann nur noch auf die gewünschte Länge zuschneiden. Diese Effizienz ist bei Standardkühlkörpern unübertroffen.

| Merkmal | Extrusion | Gießen | CNC-Bearbeitung |

|---|---|---|---|

| Werkzeugkosten | Mäßig | Hoch | Niedrig (keine Werkzeuge) |

| Stückpreis | Niedrig | Gering-Mäßig | Hoch |

| Materialabfälle | Niedrig | Niedrig | Hoch |

| Wärmeleitfähigkeit | Ausgezeichnet | Gut | Ausgezeichnet |

| Entwurfskomplexität | Linear 2D | Hoch 3D | Sehr hoch 3D |

Strangpressen ist der Standard für Aluminiumkühlkörper, da es die beste Balance zwischen Kosten, thermischer Leistung und Herstellungsgeschwindigkeit für lineare Designs bietet. Gießen und CNC-Bearbeitung haben zwar ihre spezifischen Anwendungen, können aber bei den meisten Anwendungen nicht mit der Gesamteffizienz des Strangpressens mithalten.

Welche Aluminiumlegierungen werden hauptsächlich für das Strangpressen verwendet und warum?

Bei der Diskussion über das Strangpressen von Aluminium stechen zwei Legierungen hervor: 6063 und 6061. Sie sind nicht ohne Grund die bevorzugten Werkstoffe der Industrie.

Jede Legierung weist ein unterschiedliches Gleichgewicht der Eigenschaften auf. Das Verständnis dieser Unterschiede ist für jedes Projekt entscheidend. Es hilft bei der Auswahl des richtigen Materials für Leistung und Budget.

Vergleich der Schlüssellegierungen

| Eigentum | 6063-Aluminium | 6061 Aluminium |

|---|---|---|

| Primäres Merkmal | Ausgezeichnete Extrudierbarkeit | Hohe Festigkeit |

| Oberflächenbehandlung | Sehr gut | Gut |

| Stärke | Mittel | Mittel bis Hoch |

| Gemeinsame Nutzung | Architektonisch, Wärmesenken | Strukturelle Komponenten |

Ein tieferer Einblick in die Legierungsauswahl

Die Wahl der richtigen Legierung ist mehr als nur ein Blick auf ein Datenblatt. Es geht darum, die praktischen Kompromisse für Ihre spezifische Anwendung zu verstehen.

Das Argument für 6063-Aluminium

6063 wird oft als "architektonisches Aluminium" bezeichnet. Es weist direkt nach dem Strangpressen eine außergewöhnlich glatte Oberfläche auf. Das macht es perfekt für Teile, bei denen es auf das Aussehen ankommt.

Sein größter Vorteil ist die hervorragende Extrudierbarkeit. Dadurch können wir sehr komplexe Querschnitte herstellen. Dies ist entscheidend für Teile wie kundenspezifische extrudierte Kühlkörperprofile mit komplizierten Rippen. Mehr Rippen bedeuten mehr Oberfläche und bessere Kühlung.

Wenn Stärke das Wichtigste ist: 6061-Aluminium

Wenn Ihr Bauteil erheblichen mechanischen Belastungen standhalten muss, ist 6061 der eindeutige Sieger. Es enthält mehr Magnesium und Silizium, was ihm eine höhere Festigkeit verleiht.

Diese zusätzliche Haltbarkeit hat jedoch ihren Preis. Sie ist schwieriger zu extrudieren, was die Komplexität der Formen, die wir erreichen können, einschränkt. Die endgültigen Eigenschaften der Legierung hängen auch stark vom Wärmebehandlungsverfahren ab. Dies ist etwas, das wir bei PTSMAKE bei jedem Projekt sorgfältig kontrollieren. Der endgültige Zustand des Metalls hängt ab von seiner Tempobezeichnung2, wie T6, das maximale Festigkeit bietet.

Detaillierte Eigenschaftsabwägungen

| Faktor | 6063-Aluminium | 6061 Aluminium |

|---|---|---|

| Extrudierbarkeit | Ausgezeichnet | Gut |

| Wärmeleitfähigkeit | ~218 W/m-K | ~180 W/m-K |

| Zugfestigkeit (T6) | ~241 MPa | ~310 MPa |

| Typische Kosten | Unter | Geringfügig höher |

| Am besten für | Komplexe Profile, guter Abgang | Strukturelle Teile, hohe Belastung |

Die Wahl zwischen 6063 und 6061 ist ein klassischer technischer Kompromiss. 6063 bietet eine hervorragende Strangpressbarkeit und Oberfläche, ideal für komplexe stranggepresste Kühlkörper. 6061 bietet eine höhere Festigkeit für strukturelle Anforderungen, allerdings mit einigen Einschränkungen in Bezug auf Design und Kosten.

Wo liegen die grundsätzlichen Grenzen des Extrusionsverfahrens selbst?

Jedes Herstellungsverfahren hat seine Regeln. Das Strangpressen bildet da keine Ausnahme. Dabei handelt es sich nicht um willkürliche Richtlinien, sondern um grundlegende physikalische Grenzen. Sie werden durch Materialfluss, Druck und Werkzeugstärke bestimmt.

Das Verständnis dieser Zwänge ist entscheidend. Es hilft bei der Entwicklung eines praktischen und effizienten stranggepressten Kühlkörpers. Es vermeidet Entwürfe, die unmöglich zu produzieren sind.

Geometrische Schlüsselbegrenzungen

Die kritischsten Grenzen beziehen sich auf die Flossengeometrie. Dazu gehört, wie dünn eine Flosse sein darf und wie hoch sie wachsen kann.

| Parameter | Typischer Grenzwert | Auswirkungen auf das Design |

|---|---|---|

| Minimale Lamellendicke | ~0,8 mm bis 1,3 mm | Dünnere Rippen sind schwieriger ohne Fehler zu extrudieren. |

| Maximale Lamellenhöhe | Bestimmt durch das Seitenverhältnis | Höhere Rippen können sich während der Extrusion verziehen oder brechen. |

Diese Zahlen sind ein Ausgangspunkt. Sie können sich je nach verwendeter Legierung und Presse ändern.

Die zentrale Herausforderung besteht darin, Aluminium durch eine Stahlmatrize zu drücken. Die dabei auftretenden Kräfte sind immens. Wir müssen bedenken, wie sich das Metall unter solch extremem Druck verhält.

Die Physik hinter den Grenzwerten

Stellen Sie sich vor, ein halbfestes Material wird durch eine komplexe Form gepresst. Wenn ein Rippenkanal in der Form zu dünn ist, fließt das Aluminium möglicherweise nicht richtig hinein. Dies führt zu einem unvollständigen Profil.

Wenn eine Rippe zu hoch und dünn ist, kann die Stahlzunge" in der Matrize, die den Spalt zwischen den Rippen bildet, brechen. Der Druck ist einfach zu hoch, als dass das Werkzeug dem standhalten könnte. Aus diesem Grund ist das Seitenverhältnis so entscheidend. Ein höheres Verhältnis bedeutet, dass die Rippen höher und dünner sind, was eine höhere Belastung für die Matrize bedeutet. Bei einigen früheren Projekten haben wir festgestellt, dass bei einem Verhältnis von mehr als 15:1 das Risiko eines Werkzeugausfalls erheblich steigt.

Auch das Material selbst stellt eine Herausforderung dar. Phänomene wie Schwellkörper3 kann die endgültigen Abmessungen beim Austritt des Profils aus der Matrize verändern, was wir berücksichtigen müssen.

Öffnungsverhältnis und thermische Leistung

Das Seitenverhältnis hat einen direkten Einfluss auf die Leistung eines Kühlkörpers. Ein höheres Seitenverhältnis bedeutet in der Regel mehr Oberfläche für die Wärmeableitung.

| Bildseitenverhältnis | Produzierbarkeit | Thermische Leistung |

|---|---|---|

| Niedrig (z. B. 6:1) | Einfach | Gut |

| Medium (z. B. 10:1) | Mäßig | Besser |

| Hoch (z. B. >15:1) | Schwierig/Kostspielig | Am besten, aber mit abnehmendem Ertrag |

Die wahre Kunst bei der Entwicklung eines effektiven extrudierten Kühlkörpers besteht darin, das ideale thermische Design mit dem physisch Erreichbaren in Einklang zu bringen.

Die physikalischen Grenzen der Extrusion, wie z. B. die Mindestrippendicke und das Seitenverhältnis, schränken die Designmöglichkeiten direkt ein. Dies sind keine willkürlichen Regeln, sondern basieren auf der Materialphysik und der Festigkeit des Werkzeugs und wirken sich direkt auf die endgültige Wärmeleistung eines Teils aus.

Wie wird die Konstruktion eines stranggepressten Kühlkörpers durch die Effizienz der Lamellen beeinflusst?

Die Lamelleneffizienz misst, wie gut eine Lamelle Wärme überträgt. Er vergleicht die tatsächliche Wärmeübertragung mit einem idealen Szenario.

Im Idealfall hat eine Flosse von der Basis bis zur Spitze die gleiche Temperatur. In der Realität ist dies jedoch nicht der Fall. Die Wärme fließt von der heißen Basis. Die Rippenspitze ist immer kühler.

Das Problem mit größeren Flossen

Höhere Lamellen sind keine Garantie für eine bessere Leistung. Je länger die Lamellen werden, desto größer wird der Temperaturunterschied zwischen der Basis und der Spitze. Dies verringert den Wirkungsgrad.

Eine übermäßig hohe Rippe bedeutet mehr Material und Gewicht. Aber sie führt möglicherweise nicht viel mehr Wärme ab. Es wird zu einem Punkt, an dem der Ertrag Ihres extrudierten Kühlkörpers abnimmt.

Höhe und Dicke: Ein Balanceakt

Das Verhältnis zwischen Lamellenhöhe, Dicke und Effizienz ist entscheidend. Wir müssen das richtige Gleichgewicht für jede spezifische Anwendung finden.

| Parameter | Auswirkung auf die Effizienz der Flossen | Entwurfsüberlegungen |

|---|---|---|

| Erhöhte Höhe | Verringert | Vergrößert die Oberfläche, aber auch den Wärmewiderstand. |

| Erhöhte Dicke | Erhöht | Verringert den Wärmewiderstand, erhöht aber Gewicht und Kosten. |

| Lamellenabstand | Komplexe | Beeinflusst den Luftstrom und die Konvektion. |

Tieferes Eintauchen in Konstruktionseinschränkungen

Die zentrale Herausforderung besteht darin, einen Ausgleich zwischen Oberfläche und Wärmewiderstand zu schaffen. Eine höhere Rippe vergrößert die Oberfläche für die Konvektion. Aber sie vergrößert auch den Weg, den die Wärme zurücklegen muss. Dieser Weg erzeugt Widerstand.

Stellen Sie sich das wie eine Autobahn vor. Eine längere Autobahn kann mehr Autos aufnehmen (Fläche). Aber wenn sie zu lang ist, verlangsamt sich der Verkehr (Widerstand), und weniger Autos erreichen das Ende. Wir brauchen die optimale Länge.

Eine ideale Flosse wäre perfekt isothermisch4, d. h. die Temperatur ist von der Basis bis zur Spitze gleichmäßig. Dies ist das theoretische Maximum für die Wärmeübertragung. Unser Ziel bei der Entwicklung eines extrudierten Kühlkörpers ist es, diesem Ideal so nahe wie praktisch möglich zu kommen.

Praktische Kompromisse in der Fertigung

Bei PTSMAKE beraten wir unsere Kunden oft bei diesen Abwägungen. Es geht nicht nur um die thermische Leistung. Es geht auch um Herstellbarkeit und Kosten. Dünnere, höhere Rippen sind schwieriger zu extrudieren. Sie können auch zerbrechlicher sein.

Unsere Tests haben ergeben, dass eine gut proportionierte Rippe oft besser abschneidet als eine schlecht konstruierte, hohe und dünne. Auch die Wahl des Materials, z. B. die Verwendung von Aluminium 6063, hat aufgrund seiner Wärmeleitfähigkeit einen großen Einfluss auf die endgültige Effizienz.

| Wahl des Designs | Auswirkungen auf die Leistung | Auswirkungen auf die Kosten/Fertigung. |

|---|---|---|

| Große, dünne Flossen | Möglicherweise große Oberfläche, geringerer Wirkungsgrad. | Höhere Extrusionsschwierigkeiten, höhere Kosten. |

| Kurze, dicke Flossen | Höherer Wirkungsgrad, geringere Gesamtoberfläche. | Leichter zu extrudieren, potenziell geringere Kosten. |

| Optimiertes Verhältnis | Bestes Verhältnis von Effizienz und Oberfläche. | Mittlerer Schwierigkeitsgrad, bester Wert. |

Der Wirkungsgrad der Rippen ist eine entscheidende Designvorgabe. Sie erzwingt einen Kompromiss zwischen Rippenhöhe, Dicke und Material. Eine einfache Maximierung der Rippenhöhe ist ineffektiv und kann Kosten und Gewicht erhöhen, ohne die thermische Leistung eines stranggepressten Kühlkörpers zu verbessern.

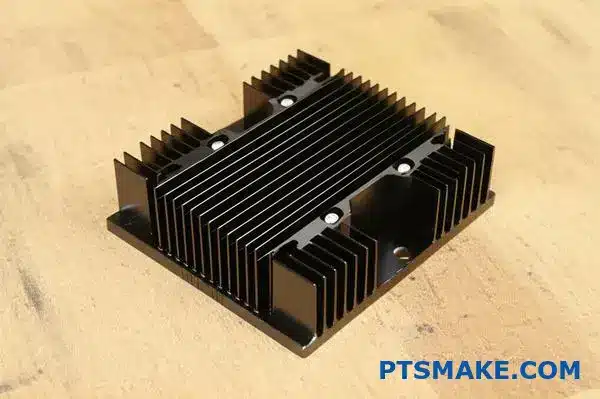

Was ist der Hauptzweck der Eloxierung eines Kühlkörpers?

Das Eloxieren eines Kühlkörpers erfüllt zwei wichtige Funktionen. Es geht nicht nur um das Aussehen oder den grundlegenden Schutz. Ihr Hauptnutzen ist die Verbesserung der thermischen Leistung.

Verstärkung der Wärmestrahlung

Eine blanke Aluminiumoberfläche ist ein schlechter Wärmestrahler. Eloxieren, insbesondere in schwarz, ändert dies drastisch. Es erhöht die Fähigkeit der Oberfläche, Wärme abzustrahlen.

Über die thermische Leistung hinaus

Bei diesem Verfahren entsteht auch eine harte Schutzschicht. Diese Schicht schützt vor Korrosion und bietet elektrische Isolierung. Dies erhöht die Haltbarkeit und Sicherheit.

| Merkmal | Blanke Aluminium | Schwarz eloxiertes Aluminium |

|---|---|---|

| Wärmestrahlung | Schlecht (niedrige Emissivität) | Ausgezeichnet (hoher Emissionsgrad) |

| Korrosionsbeständigkeit | Niedrig | Hoch |

| Elektrische Isolierung | Keine | Gut |

Eloxieren ist mehr als eine einfache Oberflächenbehandlung. Sie verändert die Eigenschaften des Kühlkörpers grundlegend. Dies verbessert sowohl seine Leistung als auch seine Zuverlässigkeit. Es ist ein wichtiger Schritt für jeden hochwertigen stranggepressten Kühlkörper.

Wie das Eloxieren die Wärmestrahlung verstärkt

Wärmesenken verlieren Wärme hauptsächlich durch Konvektion. Aber auch die Strahlung ist ein wichtiger Faktor. Die Eloxalschicht hat eine viel größere Oberfläche Emissionsgrad5 als rohes Aluminium. Dadurch kann es die Wärme besser an die Umgebung abstrahlen.

Die Macht von Schwarz

Die schwarze Eloxierung ist aus gutem Grund die beliebteste Wahl. Dunkle, matte Oberflächen sind am besten für die Abstrahlung von Wärmeenergie geeignet. Ein schwarz eloxierter Kühlkörper schneidet deshalb oft viel besser ab als ein blanker.

| Oberflächenbehandlung | Typischer Emissionsgrad |

|---|---|

| Poliertes Aluminium | ~0.05 |

| Stranggepresstes Roh-Aluminium | ~0.09 |

| Schwarz eloxiertes Aluminium | ~0.85 - 0.95 |

Der Schutzschild der Eloxierung

Die Eloxalschicht dient nicht nur der Kühlung, sondern ist auch ein starker Schutz. Sie wird Teil des Aluminiums, nicht nur eine Beschichtung.

Korrosionsbekämpfung

Diese Schicht ist sehr widerstandsfähig gegen Korrosion und Abrieb. Dies verlängert die Lebensdauer des Kühlkörpers, insbesondere in rauen Umgebungen. So bleibt das Teil jahrelang funktionsfähig.

Elektrische Isolationseigenschaften

Das Aluminiumoxid der Eloxierung ist ein hervorragender elektrischer Isolator. Es verhindert Kurzschlüsse, wenn der Kühlkörper andere elektronische Teile berührt. Dies ist ein wichtiges Sicherheitsmerkmal.

Das Eloxieren eines Kühlkörpers ist ein Prozess mit doppeltem Zweck. Es verbessert die Strahlungskühlung erheblich, insbesondere bei schwarzen Oberflächen. Außerdem wird eine robuste Schicht für die Korrosionsbeständigkeit und die elektrische Isolierung hinzugefügt, die sowohl eine hohe Leistung als auch eine lange Lebensdauer der Komponente gewährleistet.

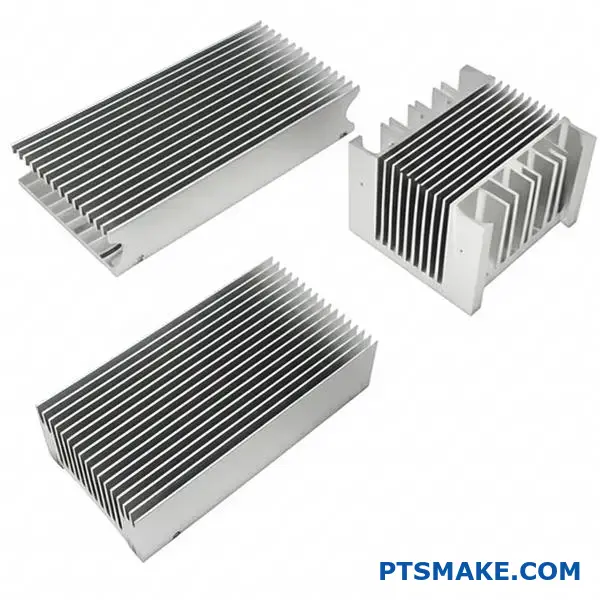

Welche Arten von stranggepressten Kühlkörperprofilen gibt es?

Die Wahl des richtigen extrudierten Kühlkörperprofils ist entscheidend. Es wirkt sich direkt auf die thermische Leistung aus. Beim Design geht es nicht nur um das Aussehen, sondern auch um die Physik.

Sehen wir uns die drei wichtigsten Designs an, die Sie finden werden. Jedes dient einem anderen Zweck.

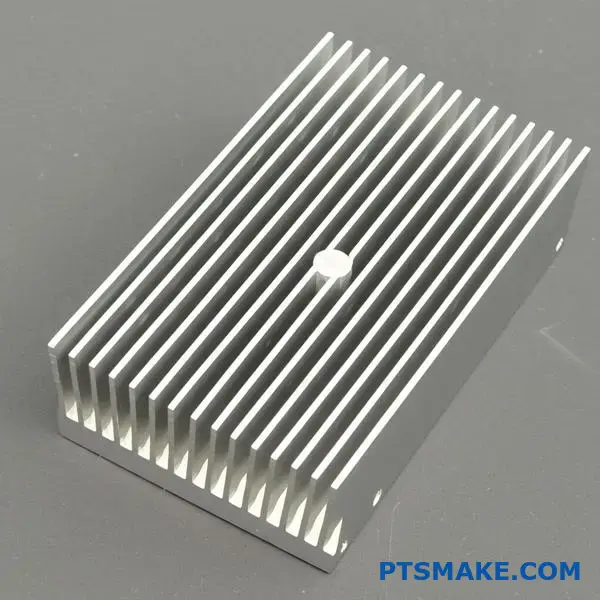

Lineare/gerade Lamellenprofile

Dies ist die gebräuchlichste und kostengünstigste Konstruktion. Die Lamellen verlaufen parallel zueinander. Sie sind ideal für Anwendungen mit gleichmäßiger, gerichteter Luftströmung.

Bördelflossen-Profile

Hier sind die Lamellen nach außen abgewinkelt. Dieses Design reduziert den Luftwiderstand und verbessert den Luftstrom, insbesondere in Umgebungen mit natürlicher Konvektion.

Wabenkörper/Flechtwerkprofile

Diese Profile haben Lamellen mit Querschnitten. Dadurch wird die Grenzschicht des Luftstroms aufgebrochen, was Turbulenzen fördert und die Kühlung aus mehreren Richtungen verbessert.

| Profil Typ | Hauptmerkmal | Am besten für |

|---|---|---|

| Linear/Gerade | Einfache, parallele Flossen | Erzwungene Konvektion (Ventilatoren) |

| Ausgestellt | Gewinkelte Flossen | Natürliche Konvektion |

| Kanneliert | Kreuzschlitzflossen | Multi-direktionaler Luftstrom |

Das Verständnis der Kompromisse zwischen den einzelnen Profilen hilft dabei, eine fundierte Entscheidung zu treffen. Es geht nicht immer darum, das komplexeste Design zu wählen. Die Umgebung bestimmt die beste Lösung.

Eingehende Betrachtung: Lineare/gerade Flossen

Vorteile und Anwendungen

Aufgrund ihrer einfachen Geometrie lassen sie sich leicht herstellen. Dies führt zu niedrigeren Kosten und kürzeren Produktionszeiten. Wir empfehlen sie häufig für Projekte mit einem speziellen Ventilator oder einem kanalisierten Luftstrom, bei denen die Leistung vorhersehbar und zuverlässig ist.

Benachteiligungen

Bei natürlicher Konvektion können dicht gepackte, gerade Rippen die Wärme einschließen. Sie können den Luftstrom abwürgen, wenn sie nicht richtig angeordnet sind. Dies verringert ihre Gesamteffizienz ohne Zwangsluft.

Eingehender Blick: Ausgestellte Flossen

Vorteile und Anwendungen

Aufgeweitete Lamellen eignen sich hervorragend für offene Räume, in denen sich die Luft natürlich bewegt. Die Aufweitung senkt den Luftdruckabfall. Sie trägt auch zur Unterbrechung der thermischen Grenzschicht6, Sie verbessern den Wärmeaustausch mit der Umgebungsluft. Sie sind ideal für passive Kühlsysteme.

Benachteiligungen

Das Extrusionsverfahren ist etwas komplexer als bei geraden Rippen. Dies kann zu einem geringfügigen Anstieg der Werkzeugkosten führen. Auch der Platzbedarf kann insgesamt größer sein.

Eingehender Blick: Wabenförmige/verriegelte Flossen

Vorteile und Anwendungen

Diese sind auf komplexe Umgebungen spezialisiert. Die Schnitte erzeugen Turbulenzen, die die Wärmeübertragung verbessern. Sie eignen sich gut für Anwendungen, bei denen die Richtung des Luftstroms unvorhersehbar ist oder aus verschiedenen Winkeln kommt.

Benachteiligungen

Die vergrößerte Oberfläche geht auf Kosten eines höheren Druckabfalls. Dies kann bei Lüftern mit geringem Stromverbrauch ein Problem darstellen. Bei PTSMAKE haben wir den Luftstrom sorgfältig modelliert, um sicherzustellen, dass dieses Profil einen Nettonutzen bringt.

| Profil | Thermische Leistung | Kostenfaktor | Idealer Luftstrom |

|---|---|---|---|

| Linear/Gerade | Gut (Erzwungen) | Niedrig | Unidirektional |

| Ausgestellt | Ausgezeichnet (natürlich) | Niedrig bis mittel | Natürlich/Langsam |

| Kanneliert | Sehr gut (komplex) | Mittel | Multidirektional |

Die Wahl des richtigen Profils ist ein Balanceakt. Gerade Lamellen sind vielseitige Arbeitstiere. Aufgeweitete Lamellen sind ideal für lüfterlose Systeme. Wabenförmige Profile lösen komplexe Luftstromprobleme, erfordern aber eine sorgfältige Analyse, um ihre Verwendung zu rechtfertigen. Jedes Profil hat seinen Platz im effektiven Wärmemanagement.

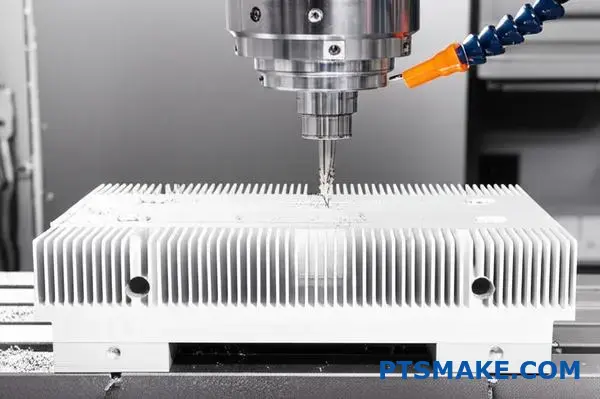

Welche Arten von sekundären Bearbeitungsvorgängen werden üblicherweise durchgeführt?

Beim Strangpressen entsteht ein einheitliches Profil. Aber das rohe, lange Stück ist selten das Endprodukt. Erst die Nachbearbeitung macht es zu einem funktionalen Bauteil.

Dies umfasst mehrere wichtige Schritte. Zunächst schneiden wir das Strangpressprofil auf eine genaue Länge zu. Dann bohren wir oft Löcher für die Montage.

Die komplexere CNC-Bearbeitung schließlich fügt spezifische Merkmale hinzu. Diese Vorgänge sind entscheidend für die Herstellung eines fertigen Teils wie eines extrudierten Kühlkörpers.

| Operation | Primäre Zielsetzung |

|---|---|

| Auf Länge schneiden | Erreichen spezifischer Teileabmessungen |

| Bohren/Gewindeschneiden | Befestigungslöcher für die Montage hinzufügen |

| CNC-Bearbeitung | Benutzerdefinierte Ausschnitte und Merkmale erstellen |

| Fliegenschneiden | Verbesserung der Oberflächenebenheit |

Ein stranggepresstes Profil frisch aus der Matrize ist nur ein Ausgangspunkt. Bei PTSMAKE wissen wir, dass der wahre Wert aus diesen sekundären Arbeitsschritten entsteht. Jeder Schritt erhöht die Präzision und bereitet das Teil auf seine endgültige Anwendung vor.

Auf Länge schneiden

Der erste Schritt ist immer das Schneiden. Strangpressprofile werden in langen Abschnitten hergestellt. Wir verwenden Präzisionssägen, um jedes Stück auf die exakte, im Entwurf angegebene Länge zu schneiden. Dieser grundlegende Schritt gewährleistet, dass das Teil perfekt passt.

Bohren und Gewindeschneiden von Befestigungslöchern

Die meisten Teile müssen an etwas anderem befestigt werden. Wir bohren Löcher für Schrauben und Bolzen. Durch Gewindeschneiden werden dann Gewinde in diese Löcher eingebracht. Dies ermöglicht eine sichere und wiederholbare Montage. Ohne dies kann das Teil nicht integriert werden.

CNC-Bearbeitung für Bauteilausschnitte

Moderne Designs erfordern komplexe Merkmale. Durch CNC-Fräsen können wir Taschen, Schlitze und kundenspezifische Ausschnitte herstellen. Dies ist wichtig für die Montage von Elektronik, Steckern oder anderen Komponenten auf dem Teil.

Fly-Cutting für verbesserte Ebenheit

Bei Teilen wie einem extrudierten Kühlkörper ist die Ebenheit entscheidend. Beim Fly-Cutting wird eine hauchdünne Schicht von der Basis abgetragen. Mit diesem Verfahren wird ein hoher Grad an Koplanarität7, Dadurch wird ein maximaler Oberflächenkontakt für die Wärmeübertragung gewährleistet.

| Prozess-Notwendigkeit | Auswirkungen auf das Endprodukt |

|---|---|

| Schneiden | Definiert den grundlegenden Formfaktor. |

| Bohren/Gewindeschneiden | Ermöglicht die mechanische Montage. |

| CNC-Ausschnitte | Ermöglicht die Systemintegration. |

| Fliegenschneiden | Optimiert die thermische oder mechanische Leistung. |

Die Bearbeitung nach der Extrusion ist für die Herstellung funktionaler Teile unverzichtbar. Diese sekundären Bearbeitungen sorgen für die entscheidenden Merkmale und die Präzision, die erforderlich sind, damit aus einem Rohprofil ein zuverlässiges Bauteil für die Montage in Ihrem Endprodukt wird.

Wie unterscheiden sich die Normen für die Oberflächenbehandlung (z. B. Eloxalarten)?

Eloxieren ist kein einheitliches Verfahren. Die spezifische Art, die Sie wählen, verändert die endgültigen Eigenschaften Ihres Teils dramatisch. Sie wirkt sich auf Haltbarkeit, Farbe und sogar Kosten aus.

Typ II vs. Typ III Eloxieren

Der Hauptunterschied liegt in der Schichtdicke und Härte. Typ II ist eine herkömmliche, dekorative Beschichtung. Typ III, oder Hartbeschichtung, ist für die Leistung.

| Eloxierung Typ | Allgemeiner Name | Typische Dicke |

|---|---|---|

| Typ II | Konventionell/Klar | 0.0002" - 0.001" |

| Typ III | Hartbeschichtung | 0.001" - 0.004" |

Diese Wahl ist entscheidend für die Lebensdauer und Funktion Ihres Bauteils.

Wesentliche Leistungsunterschiede

Bei der Wahl der richtigen Eloxalart geht es nicht nur um das Aussehen. Es ist eine wichtige technische Entscheidung, die sich auf Leistung und Langlebigkeit auswirkt. Wir begleiten unsere Partner bei PTSMAKE stets bei diesen Entscheidungen.

Langlebigkeit und Härte

Die Hartanodisierung Typ III erzeugt eine wesentlich dichtere, härtere Schicht. Diese bietet eine hervorragende Abriebfestigkeit für Teile in Umgebungen mit hohem Verschleiß. Typ II ist weicher, bietet aber für die meisten Anwendungen einen hervorragenden Korrosionsschutz.

Thermische und elektrische Eigenschaften

Die Wahl der Eloxierung wirkt sich auf die Wärmeemission aus. Dies ist entscheidend für Teile wie einen extrudierten Kühlkörper. Eine schwarz eloxierte Oberfläche, ob Typ II oder III, strahlt Wärme effektiver ab als eine klare oder farbige Oberfläche.

Beide Typen verbessern die Isolierung. Die dickere Typ-III-Beschichtung bietet eine viel höhere Durchschlagsfestigkeit8. Dies ist ein entscheidender Vorteil für Elektronikgehäuse oder Komponenten, die elektrisch isoliert werden müssen.

Farbe und Kostenüberlegungen

Eloxal des Typs II ist leichter zu färben und bietet ein breites Spektrum an Farben. Die Dichte des Typs III macht das Färben schwieriger und führt oft zu dunkleren, gedeckten Tönen.

Das Hardcoat-Verfahren ist energie- und zeitaufwändiger, so dass Typ III teurer ist als Typ II.

| Merkmal | Typ II (Konventionell) | Typ III (Hartbeschichtung) |

|---|---|---|

| Dauerhaftigkeit | Gute Korrosionsbeständigkeit | Ausgezeichnete Abrieb- und Verschleißfestigkeit |

| Isolierung | Mäßig | Hoch |

| Farboptionen | Breite Palette | Begrenzt, oft dunkel |

| Kosten | Unter | Höher |

Eine kluge Wahl bedeutet, dass Sie die technischen Anforderungen Ihrer Anwendung mit Ihrem Budget in Einklang bringen müssen.

Bei der Wahl zwischen den Eloxalarten muss man Kompromisse eingehen. Typ II eignet sich hervorragend für kosmetische Teile, die korrosionsbeständig sein müssen. Typ III bietet überlegene Härte und Isolierung für anspruchsvolle funktionelle Anwendungen. Ihre endgültige Entscheidung hängt davon ab, wie Sie Ihre Leistungsanforderungen mit Ihrem Budget in Einklang bringen.

Was sind die typischen Konstruktionsregeln für ein kundenspezifisches Strangpressprofil?

Die Entwicklung eines neuen Strangpressprofils erfordert Ausgewogenheit. Sie müssen funktionale Anforderungen erfüllen. Aber es muss auch herstellbar sein.

Die Einhaltung einiger Grundregeln ist entscheidend. Diese Richtlinien stellen sicher, dass Ihr Entwurf effizient produziert werden kann. So lassen sich später kostspielige Werkzeugänderungen vermeiden.

Wichtige Leitlinien für ein neues Profil

Wir konzentrieren uns auf vier Hauptbereiche. Diese sind Wandstärke, Seitenverhältnis, Eckenradien und Zungenverhältnis. Diese von Anfang an richtig zu gestalten, ist entscheidend für den Erfolg.

| Design-Regel | Allgemeiner Leitfaden |

|---|---|

| Wanddicke | Einheitlich halten |

| Bildseitenverhältnis | Niedrige Quoten anstreben |

| Eckradien | Vermeiden Sie scharfe Ecken |

| Verhältnis der Zunge | Materialgrenzwerte beachten |

Diese Regeln helfen, den Metallfluss zu steuern. Außerdem verringern sie die Belastung des Strangpresswerkzeugs.

Tieferes Eintauchen in die Regeln der Profilgestaltung

Lassen Sie uns diese Konzepte näher untersuchen. Das Verständnis dieser Konzepte verhindert häufige Probleme. Bei PTSMAKE führen wir unsere Kunden durch diese Details. Dies gewährleistet einen reibungslosen Übergang vom Entwurf zur Produktion.

Seitenverhältnis und Wanddicke

Ein hohes Seitenverhältnis kann Probleme verursachen. Es bedeutet, dass eine Dimension viel größer ist als die andere. Dies kann zu ungleichmäßigem Materialfluss und Verzug führen.

Eine gleichmäßige Wandstärke ist entscheidend. Drastische Änderungen der Dicke führen zu ungleichmäßiger Abkühlung. Dies führt zu inneren Spannungen und Verformungen im fertigen Teil. Wir empfehlen immer schrittweise Übergänge, wenn Dickenschwankungen unvermeidbar sind.

Eckradien

Scharfe Innenecken sind schwierig zu extrudieren. Sie verursachen hohe Spannungen in der Matrize. Dies kann zum Bruch der Matrize führen und die Produktion verlangsamen.

Besser ist es, einen großzügigen Radius zu wählen. Er verbessert den Metallfluss und erhöht die Lebensdauer des Werkzeugs. Eine einfache Regel besagt, dass der Innenradius mindestens die Hälfte der Wanddicke betragen sollte. Bei komplexen Teilen wie einem stranggepresster Kühlkörper9, Die richtigen Radien sind entscheidend für Leistung und Haltbarkeit.

Das Verhältnis der Zunge zueinander verstehen

Das Zungenverhältnis ist ein kritischer Faktor. Es definiert das Verhältnis zwischen der Breite und der Höhe eines schmalen Spalts oder Kanals in der Matrize.

Ein hohes Verhältnis macht die "Zunge" an der Matrize schwach. Dieses Metallteil kann sich unter dem immensen Druck beim Strangpressen verbiegen oder brechen. Die Einhaltung der werkstoffspezifischen Grenzwerte für dieses Verhältnis ist für robuste Werkzeuge unverzichtbar.

Die Einhaltung dieser Konstruktionsregeln gewährleistet, dass Ihr Profil herstellbar und kosteneffizient ist. Zu den wichtigsten Überlegungen gehören die Beibehaltung einer gleichmäßigen Wanddicke, die Verwendung großzügiger Eckenradien und die Beherrschung von Seiten- und Zungenverhältnissen. Dieser Ansatz verhindert Produktionsverzögerungen und Werkzeugausfälle und gewährleistet ein qualitativ hochwertiges Endprodukt.

Wie spezifiziert man einen kundenspezifischen Kühlkörper richtig für die Fertigung?

Eine detaillierte Zeichnung ist Ihr wichtigstes Kommunikationsmittel. Sie sagt dem Hersteller genau, was er bauen soll. Es ist entscheidend, dass dieses Dokument richtig ist.

Sie verhindert kostspielige Fehler und spart Produktionszeit. Diese einfache Checkliste deckt alle wesentlichen Punkte ab.

Die Befolgung dieser Hinweise trägt dazu bei, dass Ihr kundenspezifischer stranggepresster Kühlkörper korrekt hergestellt wird. Lassen Sie uns Ihren Entwurf so umsetzen, wie Sie ihn geplant haben.

Profil Zeichnung: Die Blaupause

Die Profilansicht Ihrer Zeichnung ist der wichtigste Teil. Sie muss den Querschnitt des Strangpressprofils zeigen. Jedes Feature braucht eine Bemaßung.

Dazu gehören Rippenhöhe, Rippendicke und Bodendicke. Vergessen Sie nicht, die Toleranzen für alle kritischen Abmessungen anzugeben. Dadurch wird sichergestellt, dass der Kühlkörper perfekt in Ihre Baugruppe passt.

Material und Länge: Die Stiftung

Spezifikation des Materials

Die Wahl des Materials wirkt sich direkt auf die Leistung aus. Sie müssen die genaue Aluminiumlegierung und den Härtegrad angeben. Bei Kühlkörpern ist zum Beispiel die Angabe "Legierung 6063-T5" üblich.

Dieses Detail ist entscheidend. Es bestimmt die Festigkeit des Teils, seine Bearbeitbarkeit und Wärmeleitfähigkeit10. Verschiedene Legierungen kühlen unterschiedlich ab.

| Legierung | Wärmeleitfähigkeit (W/mK) | Schlüsselmerkmal |

|---|---|---|

| 6061-T6 | 167 | Gute Festigkeit, maschinell bearbeitbar |

| 6063-T5 | 201 | Hervorragend geeignet für die Extrusion, gutes Finish |

| 1050A | 229 | Hohe Reinheit, beste Leitfähigkeit |

Schnittlänge und -toleranz

Sie müssen auch die endgültige Schnittlänge des Teils angeben. Genauso wichtig ist die Toleranz für diese Länge. Eine Angabe wie "100 mm ±0,2 mm" ist eindeutig und für die Fertigung umsetzbar.

Die richtigen Kernspezifikationen sind entscheidend. Ihre Profilzeichnung, die Materialauswahl und die Längenmaße bilden die Grundlage. Diese Details wirken sich direkt auf die thermische Leistung, die Kosten und die Endmontage aus und machen Ihr Projekt zum Erfolg.

Sekundäre Operationen: Hinzufügen von Merkmalen

Die meisten Kühlkörper müssen nach dem Strangpressen zusätzlich bearbeitet werden. Diese Nachbearbeitungen müssen klar definiert werden.

Dazu gehören das Bohren von Befestigungslöchern, das Gewindeschneiden oder das Fräsen von Taschen. Für jedes Merkmal sind genaue Positionsdaten und Toleranzen in der Zeichnung erforderlich. Damit entfällt jegliches Rätselraten für die Bearbeiter.

Letzte Handgriffe: Oberflächenbehandlung

Die Oberflächenbehandlung schützt den Kühlkörper und kann die Leistung verbessern. Sie müssen sie klar spezifizieren. "Schwarzes Eloxieren" ist eine häufige Anforderung sowohl für das Aussehen als auch für die Korrosionsbeständigkeit.

Seien Sie genau. Eine vollständige Beschreibung sieht wie folgt aus: "Schwarz eloxiert nach MIL-A-8625, Typ II, Klasse 2". Das sagt uns alles, was wir wissen müssen.

| Spezifikation | Beschreibung | Allgemeines Beispiel |

|---|---|---|

| Standard | Die maßgebliche Spezifikation | MIL-A-8625 |

| Typ | Definiert das Eloxalverfahren | Typ II (Schwefelsäure) |

| Klasse | Definiert die Farbe | Klasse 2 (gefärbt, z. B. schwarz) |

Durch diese Detailgenauigkeit wird sichergestellt, dass die Ausführung einheitlich ist und Ihren Anforderungen entspricht.

Diese Checkliste ist Ihre Blaupause für ein erfolgreiches Projekt. Eine vollständige, unmissverständliche Zeichnung ist das wichtigste Dokument, das Sie zur Verfügung stellen können.

Bei PTSMAKE verlassen wir uns auf klare Zeichnungen, um qualitativ hochwertige Teile zu liefern, die genau Ihren Anforderungen entsprechen. Dies gewährleistet einen reibungslosen Prozess vom Angebot bis zur Produktion.

Verwenden Sie diese Checkliste bei Ihrem nächsten Projekt. Sie wird Ihnen helfen, klar mit Ihrem Fertigungspartner zu kommunizieren, Präzision zu gewährleisten und Verzögerungen zu vermeiden.

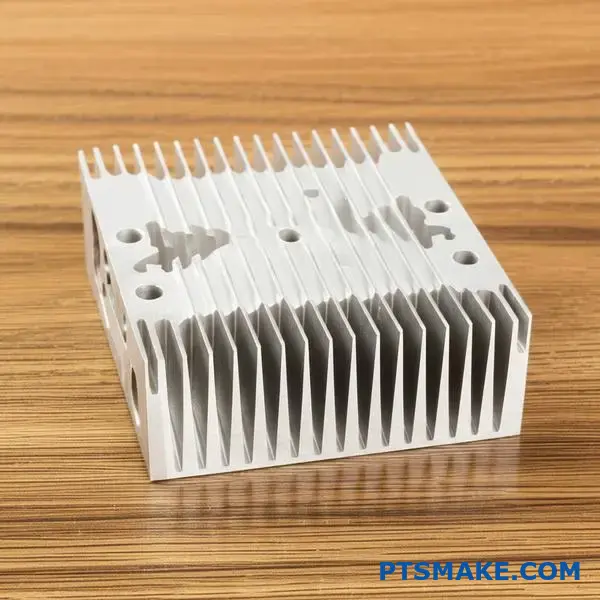

Analysieren Sie ein Kühlungsdesign für eine Hochleistungs-LED-Leuchte.

Nehmen wir eine häufige Herausforderung in Angriff: die Kühlung einer 100-W-COB-LED für eine industrielle Hallenleuchte. Passive Kühlung ist das Ziel für die Zuverlässigkeit.

Das Herzstück unserer Lösung ist ein stranggepresster Kühlkörper. Diese Methode ist für diese Anwendung kostengünstig und hocheffizient. Wir müssen das richtige Profil und die richtige Ausrichtung wählen.

Passive vs. aktive Kühlung

| Merkmal | Passive Kühlung | Aktive Kühlung |

|---|---|---|

| Verlässlichkeit | Sehr hoch | Untere (bewegliche Teile) |

| Wartung | Keine | Erforderlich (Ventilatoren) |

| Kosten | Unter | Höher |

| Lärm | Stumm | Hörbar |

Unser Design konzentriert sich auf die Maximierung der Leistung ohne Lüfter.

Auswahl und Design von Kühlkörpern

Für eine 100-W-LED ist ein großer stranggepresster Aluminiumkühlkörper erforderlich. Wir haben uns für ein Profil mit hohen, dünnen Rippen entschieden. Dieses Design maximiert die für die Wärmeableitung verfügbare Oberfläche. Bei PTSMAKE fertigen wir häufig CNC-gefertigte Profile für eine optimale Leistung.

Die Ausrichtung ist entscheidend. Die Flossen müssen senkrecht stehen. So kann die erwärmte Luft frei aufsteigen und einen Luftstrom erzeugen, der kühlere Luft von unten ansaugt. Bei einer horizontalen Anordnung würde sich die Wärme stauen. Das Ziel ist die Minimierung der Gesamt Wärmewiderstand11 von der LED in die Luft.

TIM und Montageverfahren

Wir empfehlen ein Hochleistungs-Wärmeleitpad als Wärmeleitmaterial (TIM). Während Pasten anfänglich eine etwas bessere Leistung bieten können, sind Pads in industriellen Umgebungen zuverlässiger und beständiger. Sie trocknen nicht aus und pumpen nicht mit der Zeit aus.

Die Montage erfolgt mit vier Schrauben. Diese Schrauben befinden sich an den Ecken der COB-LED-Montagefläche. Dadurch wird ein gleichmäßiger Druck auf das TIM gewährleistet. So entsteht eine solide, zuverlässige thermische Verbindung.

Kompromisse beim Kerndesign

| Faktor | Entscheidung und Rechtfertigung |

|---|---|

| Leistung vs. Kosten | Wählen Sie ein größeres stranggepresstes Profil. Die höheren Anschaffungskosten werden durch langfristige Zuverlässigkeit und Wartungsfreiheit ausgeglichen. |

| Größe vs. Ästhetik | Die Größe hat Vorrang vor der thermischen Leistung. Das industrielle Umfeld des Hochregallichts macht die Ästhetik zweitrangig. |

| Einfachheit vs. Komplexität | Ein passives System ist einfacher. Es vermeidet die Fehlerquellen aktiver Systeme wie z. B. Ventilatoren, die für den industriellen Einsatz entscheidend sind. |

Diese passive Lösung gewährleistet langfristige Zuverlässigkeit für die Hochleistungs-LED-Leuchte. Durch die Verwendung eines speziellen stranggepressten Kühlkörpers, eines TIM und einer Befestigungsmethode werden Leistung und Langlebigkeit in einer industriellen Umgebung in den Vordergrund gestellt.

Erschließen Sie mit PTSMAKE hervorragende kundenspezifische Lösungen für extrudierte Kühlkörper

Sind Sie bereit, Ihr Projekt mit fachmännisch konstruierten extrudierten Kühlkörpern zu verbessern? Wenden Sie sich noch heute an PTSMAKE, um ein schnelles, detailliertes Angebot zu erhalten - unser Team von Präzisionsfertigungsspezialisten ist bestrebt, Ihre genauen Anforderungen an Design, Qualität und Leistung zu erfüllen. Senden Sie uns jetzt Ihre Anfrage und erleben Sie echte Fertigungspartnerschaft!

Entdecken Sie, wie richtungsabhängige Materialeigenschaften das Wärmemanagement in Ihren Designs beeinflussen können. ↩

Erfahren Sie, wie verschiedene Wärmebehandlungen die endgültige Festigkeit und Leistung von Aluminiumlegierungen verändern. ↩

Verstehen Sie, wie sich dieser Effekt auf die endgültige Maßgenauigkeit und die thermische Effizienz Ihrer Konstruktion auswirkt. ↩

Die Rolle der gleichmäßigen Temperatur in der idealen thermischen Analyse verstehen. ↩

Erfahren Sie, wie diese Eigenschaft entscheidend für die Verbesserung der Strahlungskühlleistung Ihres Kühlkörpers ist. ↩

Erfahren Sie, wie sich diese unsichtbare Luftschicht auf die Wärmeableitung auswirkt und warum das Lamellendesign entscheidend ist, um sie zu durchbrechen. ↩

Erfahren Sie, wie sich die Oberflächenebenheit direkt auf Leistung und Zuverlässigkeit auswirkt. ↩

Entdecken Sie, wie diese elektrische Eigenschaft Ihre empfindlichen elektronischen Komponenten vor Ausfällen schützen kann. ↩

Erfahren Sie, wie sich dieses kritische Verhältnis auf die Werkzeugfestigkeit und die Herstellbarkeit Ihres Profils auswirkt. ↩

Erfahren Sie, wie sich die Materialauswahl auf die Kühleffizienz und Gesamtleistung Ihres Kühlkörpers auswirkt. ↩

Erfahren Sie, wie diese wichtige Kennzahl die Wärmeableitungsleistung im Wärmemanagement quantifiziert. ↩