Kundenspezifische Flüssigkeitskühlsysteme scheitern, wenn Unternehmen das falsche Kühlplattendesign oder den falschen Hersteller wählen. Viele Ingenieure sehen sich mit Verzögerungen, schlechter thermischer Leistung und Zuverlässigkeitsproblemen konfrontiert, die ihr gesamtes Kühlsystem und den Zeitplan des Projekts gefährden.

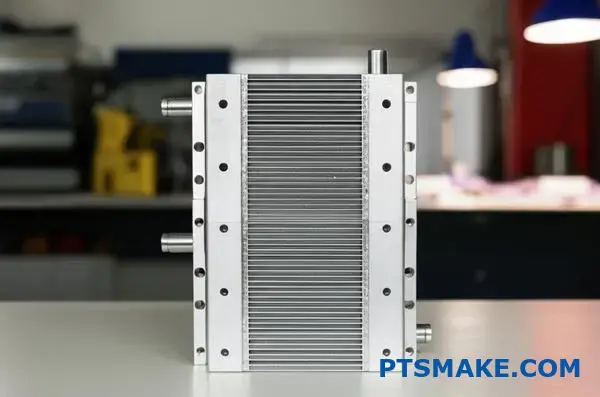

PTSMAKE fertigt kundenspezifische Kühlplatten mit präziser CNC-Bearbeitung und fortschrittlichen Fertigungstechniken und liefert zuverlässige Lösungen für die Flüssigkeitskühlung vom Prototyp bis zur Produktion für Hochleistungsanwendungen in der Luft- und Raumfahrt-, Elektronik- und Automobilbranche.

Ganz gleich, ob Sie einfache Serpentinenkonstruktionen oder komplexe Mikrokanalgeometrien benötigen, die Wahl der richtigen Kühlplatte hängt von Ihren spezifischen Wärmestromanforderungen, Materialbeschränkungen und Leistungszielen ab. Dieser Leitfaden behandelt die wichtigsten Entscheidungen, die Sie bei der Entwicklung Ihres nächsten Flüssigkeitskühlsystems treffen müssen.

Welches sind die wichtigsten Verfahren zur Herstellung von Kühlplatten?

Die Wahl des richtigen Herstellungsverfahrens für Ihre Kühlplatte ist entscheidend. Sie wirkt sich direkt auf Leistung, Kosten und Systemzuverlässigkeit aus. Ihre Wahl hängt ganz von Ihren spezifischen thermischen und mechanischen Anforderungen ab.

Schauen wir uns die gängigen Optionen für eine effektive Kühlung mit Flüssigkeit an.

Wichtige Fertigungsansätze

Jede Methode ist mit einzigartigen Kompromissen verbunden. Diese zu verstehen, ist der erste Schritt zu einem optimierten Entwurf.

| Methode | Vereinfachung | Typische Kosten |

|---|---|---|

| Bearbeitet/gebohrt | Hoch | Niedrig |

| Rohr-in-Platte | Mittel | Niedrig bis mittel |

| Gelötete Montage | Niedrig | Hoch |

| Reibrührschweißen | Mittel | Hoch |

Dieser einfache Vergleich dient der ersten Auswahl.

Tieferes Eintauchen in Fertigungstechniken

Die Wahl der richtigen Technik erfordert einen genaueren Blick auf die Details. Meiner Erfahrung nach gibt die Anwendung den besten Weg vor.

Bearbeitete und gebohrte Bleche

Dies ist der einfachste Ansatz. Ein einfacher Flüssigkeitsweg wird in eine massive Metallplatte gebohrt. Sie ist kostengünstig für Prototypen und Kleinserienfertigung. Die thermische Leistung ist jedoch begrenzt. Sie eignet sich am besten für Anwendungen mit geringer Wärmedichte.

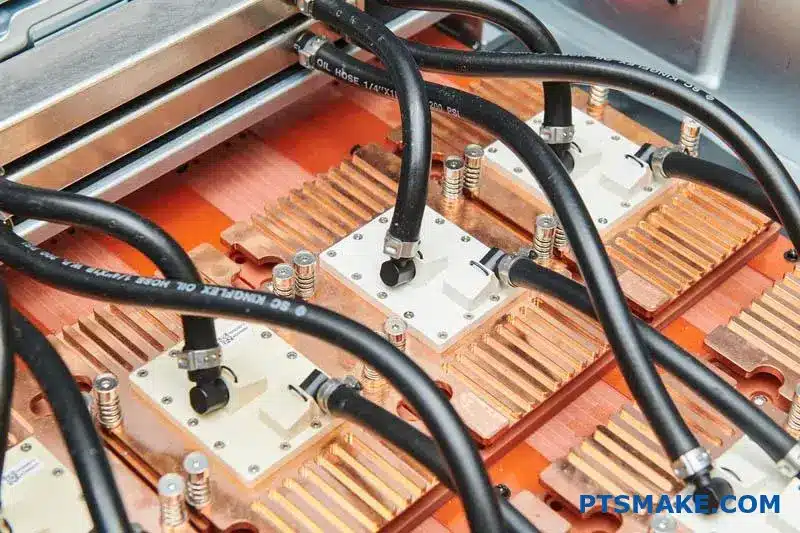

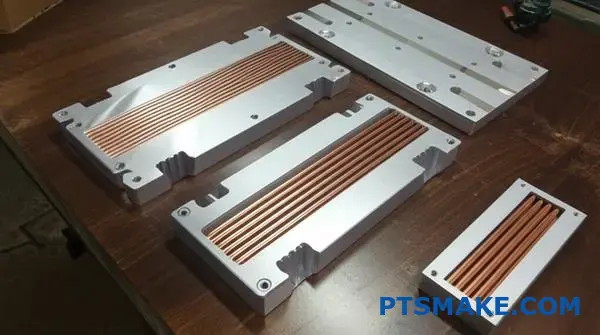

Rohr-in-Platte-Designs

Hier betten wir die Rohre in einen gefrästen Kanal in der Grundplatte ein. Diese Methode bietet einen besseren Wärmekontakt und eine bessere Leistung als eine einfache gebohrte Platte. Die Qualität der Verbindung zwischen Rohr und Platte ist entscheidend für die Effizienz.

Gelötete und geschweißte Baugruppen

Für leistungsstarke Kühlplatten-Flüssigkeitskühlung sind gelötete Baugruppen oft die erste Wahl. Sie ermöglichen komplexe interne Rippenstrukturen und maximieren die Oberfläche für die Wärmeübertragung. Die Hartlöten1 Prozess schafft eine starke, dichte metallurgische Verbindung. Bei PTSMAKE konzentrieren wir uns auf die Integrität der Verbindungen, um maximale Zuverlässigkeit zu gewährleisten.

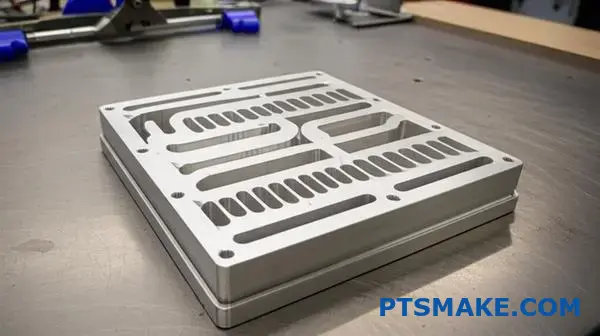

Reibrührschweißen (FSW)

FSW ist ein Festkörperfügeverfahren. Es erzeugt außergewöhnlich feste und lunkerfreie Verbindungen, ohne dass das Grundmaterial geschmolzen wird. Dies macht es ideal für Anwendungen mit hoher Zuverlässigkeit, bei denen Leckagen keine Option sind.

| Merkmal | Bearbeitet | Rohr-in-Platte | Gelötet | FSW |

|---|---|---|---|---|

| Thermische Leistung | Niedrig | Mittel | Hoch | Sehr hoch |

| Leckage-Risiko | Niedrig | Mittel | Niedrig | Sehr niedrig |

| Flexibilität bei der Gestaltung | Niedrig | Mittel | Hoch | Hoch |

Die Auswahl der idealen Methode erfordert eine sorgfältige Abwägung.

Jede Methode zur Herstellung von Kühlplatten bietet ein einzigartiges Gleichgewicht von Kosten, Leistung und Zuverlässigkeit. Von einfachen gebohrten Platten für Prototypen bis hin zu fortschrittlichen FSW-Verfahren für kritische Anwendungen - die richtige Wahl gewährleistet, dass Ihr System effizient und sicher arbeitet.

Wie unterscheiden sich die internen Kanalformen (serpentinenförmig vs. parallel)?

Bei der Konstruktion von Kühlplatten für die Flüssigkeitskühlung ist die interne Kanalanordnung entscheidend. Die beiden gebräuchlichsten Wege sind serpentinenförmig und parallel. Beide haben unterschiedliche Vor- und Nachteile.

Bei einem Serpentinen-Design wird ein langer, gewundener Kanal verwendet. Dies erzwingt eine hohe Flüssigkeitsgeschwindigkeit, was für die Wärmeübertragung von Vorteil ist. Allerdings entsteht dadurch auch ein erheblicher Druckabfall.

Im Gegensatz dazu wird bei einem parallelen Design der Strom in mehrere kürzere Kanäle aufgeteilt. Dadurch wird der Druckabfall drastisch reduziert. Aber es birgt auch andere Risiken.

Wir wollen sie direkt miteinander vergleichen.

| Merkmal | Serpentinen-Design | Paralleler Entwurf |

|---|---|---|

| Fluid Pfad | Einzelner, langer Kanal | Mehrere, kurze Kanäle |

| Geschwindigkeit | Hoch | Niedrig |

| Druckabfall | Hoch | Niedrig |

| Wärmeübertragung | Ausgezeichnet | Gut |

Die Wahl der richtigen Konstruktion erfordert ein Abwägen von Kompromissen. Dies ist eine kritische Entscheidung bei jedem Projekt zur Flüssigkeitskühlung von Kühlplatten.

Der Serpentinenhandel

Der lange, einzelne Pfad eines Serpentinen-Designs stellt sicher, dass die gesamte Flüssigkeit die gleiche Strecke zurücklegt. Dies garantiert eine gleichmäßige Strömung und Temperaturverteilung entlang des Kanals. Durch die hohe Geschwindigkeit wird die thermische Grenzschicht gereinigt, was die Wärmeübertragung verbessert. Dies hat jedoch den Nachteil, dass eine leistungsstärkere Pumpe erforderlich ist, um den hohen Druckabfall zu überwinden.

Das parallele Dilemma

Ein paralleles Design bietet einen einfachen Weg für das Kühlmittel und stellt weniger Anforderungen an die Pumpe. Dies ist ein großer Vorteil für die Effizienz des Systems. Allerdings bevorzugt die Flüssigkeit natürlich den Weg des geringsten Widerstands. Dies kann dazu führen, dass einige Kanäle weniger Durchfluss erhalten als andere. Dieses Problem der Strömungsfehlverteilung2 können Hotspots entstehen und die Kühlleistung beeinträchtigen - ein Problem, bei dessen Lösung wir von PTSMAKE vielen Kunden geholfen haben.

Hybride Designs: Das Beste aus beiden Welten

Um diese Faktoren auszugleichen, entwickeln wir häufig Hybridkonstruktionen. Diese können eine Mischung aus parallelen und serpentinenförmigen Abschnitten aufweisen. Zum Beispiel könnte ein Entwurf die Strömung in mehrere parallel verlaufende Serpentinen aufteilen. Dieser Ansatz hilft, den Druckabfall zu bewältigen und gleichzeitig eine gute Strömungsgeschwindigkeit und -verteilung aufrechtzuerhalten.

| Entwurf Typ | Primärer Vorteil | Primärer Nachteil | Am besten für... |

|---|---|---|---|

| Serpentine | Hohe Wärmeübertragung | Hoher Druckabfall | Komponenten mit hohem Wärmestrom |

| Parallel | Niedriger Druckverlust | Risiko der Fehlverteilung | Niederdrucksysteme |

| Hybride | Ausgewogene Leistung | Komplexer zu gestalten | Optimierte, spezifische Anwendungen |

Die Wahl zwischen Serpentinen-, Parallel- oder Hybridkonstruktionen ist nicht willkürlich. Sie hängt ganz von den spezifischen thermischen Belastungen, dem Druckbudget und den Leistungszielen Ihres Systems ab. Jedes Design bietet ein anderes Gleichgewicht an Leistungsmerkmalen.

Wann ist Kupfer eine bessere Wahl als Aluminium für Kühlplatten?

Bei der Entscheidung zwischen Kupfer und Aluminium geht es nicht nur um die Materialeigenschaften. Es geht um die Anforderungen Ihrer spezifischen Anwendung.

Leistungsstarke Szenarien

Kupfer ist der Champion für Situationen mit hohem Wärmestrom. Seine überragende Wärmeleitfähigkeit sorgt dafür, dass die Wärme schnell abgeführt wird. Dies ist für leistungsstarke Elektronik entscheidend.

Kosten- und Gewichtsbeschränkungen

Aluminium ist leichter und kostengünstiger. Es wird häufig bei gewichtssensiblen Anwendungen bevorzugt. Oder für Projekte mit knappen Budgets, bei denen die Wärmebelastung moderat ist.

Hier ist ein schneller Vergleich:

| Merkmal | Kupfer | Aluminium |

|---|---|---|

| Wärmeleitfähigkeit | ~400 W/m-K | ~235 W/m-K |

| Dichte | Hoch | Niedrig |

| Kosten | Höher | Unter |

| Am besten für | Hoher Wärmestrom | Gewicht/Kostenempfindlich |

Tieferes Eintauchen in die Anwendungsbedürfnisse

Der Begriff "hoher Wärmestrom" bedeutet, dass viel Wärmeenergie auf eine kleine Fläche konzentriert wird. Denken Sie an moderne CPUs, GPUs oder Laserdioden. Hier muss die Wärme sofort verteilt und abgeführt werden, um Schäden zu vermeiden.

Die Fähigkeit von Kupfer, diese Wärme zu verteilen, verhindert schädliche Hot Spots. Dies ist ein Hauptgrund, warum es für anspruchsvolle Kühlplatten-Flüssigkeitskühlsysteme gewählt wird.

Bedenken hinsichtlich der Materialverträglichkeit

Kupfer ist jedoch kein einfaches Drop-in-Upgrade. Sie müssen den gesamten Flüssigkeitskühlkreislauf berücksichtigen. Die Vermischung von Kupfer mit Aluminiumteilen kann zu ernsthaften Problemen führen. Das liegt an der möglichen Korrosion, wenn das falsche Kühlmittel verwendet wird. Wir raten unseren Kunden immer, die vollständige Systemkompatibilität zu prüfen.

Niedrig Wärmebeständigkeit3 ist das ultimative Ziel. Die Wahl des Materials ist ein wichtiger Faktor, um dieses Ziel effektiv zu erreichen.

Ein hybrider Ansatz

Manchmal ist es die beste Lösung, beide Materialien zu kombinieren. So bietet beispielsweise die Einbettung von Kupferrohren in eine Aluminiumkühlplatte ein Gleichgewicht. Sie ermöglicht eine gezielte Hochleistungskühlung bei gleichzeitiger Begrenzung des Gesamtgewichts und der Kosten.

In dieser Tabelle finden Sie die häufigsten Paarungen und Überlegungen:

| Kühlplatte | Andere Komponenten | Wichtigste Überlegung |

|---|---|---|

| Kupfer | Kupfer/Messing | Ideal für maximale Leistung |

| Aluminium | Aluminium | Kostengünstig, vermeidet das Mischen von Metallen |

| Kupfer | Aluminium | Erfordert spezielle Korrosionsinhibitoren im Kühlmittel |

Bei früheren Projekten bei PTSMAKE hat eine gründliche Systemanalyse stets kostspielige zukünftige Ausfälle verhindert.

Die Entscheidung hängt von einer sorgfältigen Abwägung ab. Sie müssen die Wärmeleistung gegen Gewicht, Kosten und Materialkompatibilität abwägen. Kupfer zeichnet sich durch eine hervorragende Wärmeübertragung aus, aber Aluminium bietet für viele Anwendungen praktische Vorteile. Dieses Gleichgewicht ist der Schlüssel zu einer erfolgreichen Konstruktion von Kühlplatten für die Flüssigkeitskühlung.

Welche Kompromisse gibt es zwischen den verschiedenen Kühlmitteltypen?

Die Wahl des richtigen Kühlmittels ist entscheidend. Sie wirkt sich direkt auf die Leistung und die Langlebigkeit des Systems aus. Es geht nicht nur darum, was am besten kühlt.

Sie müssen die Kosten, die Sicherheit und die Kompatibilität mit Ihrer Hardware berücksichtigen. Jede Option hat klare Vor- und Nachteile.

Wichtige Kühlmittelkategorien

Deionisiertes (DI) Wasser

DI-Wasser bietet eine hervorragende thermische Leistung. Es kann jedoch mit der Zeit korrosiv wirken und bei unsachgemäßer Behandlung biologisches Wachstum fördern.

Wasser-Glykol-Gemische

Diese Mischungen bieten einen hervorragenden Frostschutz. Sie hemmen auch die Korrosion, verringern aber die Kühlleistung im Vergleich zu reinem DI-Wasser geringfügig.

Dielektrische Flüssigkeiten

Sie sind nicht leitend. Das macht sie perfekt für den direkten Kontakt mit Elektronik. Allerdings ist ihre thermische Leistung im Allgemeinen geringer.

| Kühlmittel Typ | Hauptvorteil | Hauptnachteil |

|---|---|---|

| Entionisiertes Wasser | Höchste thermische Leistung | Ätzend / Bio-Risiko |

| Wasser-Glykol | Schutz vor Frost/Korrosion | Geringere Leistung |

| Dielektrische Flüssigkeit | Elektrisch isolierend | Geringste Leistung |

Um die richtige Wahl zu treffen, müssen diese Kompromisse abgewogen werden. Das ist ein häufiges Diskussionsthema in unseren Projekten bei PTSMAKE. Eine Entscheidungsmatrix ist ein nützliches Instrument.

Erstellen einer Entscheidungsmatrix

Diese Matrix hilft, die Prioritäten zu klären. Sie ordnet die Kühlmitteleigenschaften den spezifischen Anforderungen Ihres Projekts zu, z. B. den Anforderungen für ein Kühlplatten-Flüssigkeitskühlung System.

Zentrale Entscheidungsfaktoren

- Temperaturbereich: Ist das System dem Gefrieren ausgesetzt? Dies deutet sofort auf ein Glykolgemisch hin.

- Kosten: DI-Wasser ist anfangs kostengünstig. Allerdings können Wartung und Zusatzstoffe die langfristigen Kosten erhöhen. Dielektrische Flüssigkeiten sind die teuerste Option.

- Elektrischer Bedarf: Wenn das Kühlmittel mit Elektronik in Berührung kommen könnte, ist eine dielektrische Flüssigkeit die einzig sichere Wahl. Bei einigen Anwendungen ist dies nicht verhandelbar. Die Eigenschaft der Flüssigkeit Viskosität4 wirkt sich auch auf die Wahl der Pumpe und die Leistungsaufnahme aus.

Unserer Erfahrung nach hilft ein einfaches Diagramm den Kunden, diese Abwägungen klar zu visualisieren. Sie beseitigt die Unklarheit im Entscheidungsprozess.

| Faktor | Entionisiertes Wasser | Wasser-Glykol | Dielektrische Flüssigkeit |

|---|---|---|---|

| Betriebstemp. | 0°C bis 100°C | -50°C bis 120°C | -80°C bis 200°C+ |

| Relative Kosten | Niedrig | Mittel | Hoch |

| Elektrisches Risiko | Hoch (wenn kontaminiert) | Hoch | Sehr niedrig |

| Thermische Perf. | Ausgezeichnet | Gut | Messe |

Bei der Auswahl eines Kühlmittels müssen Sie die thermische Leistung mit der Betriebssicherheit und dem Budget abwägen. Die spezifischen Anforderungen Ihrer Anwendung - vom Temperaturbereich bis zum elektrischen Risiko - bestimmen die ideale Flüssigkeit, die Zuverlässigkeit und Effizienz des Systems gewährleistet.

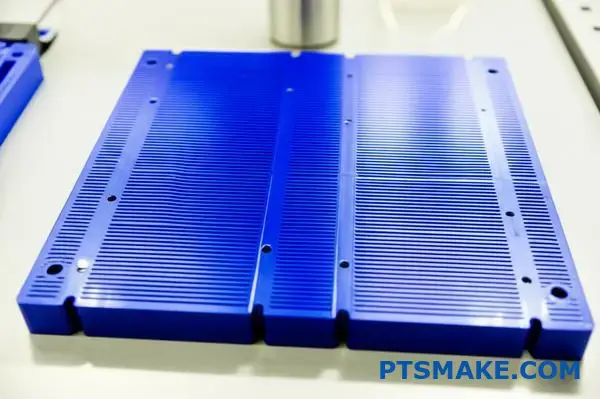

Was unterscheidet eine Mikrokanalkühlplatte von einer Standardkühlplatte?

Mikrokanal-Kühlplatten stellen einen bedeutenden Fortschritt in der Kühlplatten-Flüssigkeitskühlung. Ihr Hauptmerkmal sind unglaublich kleine Flüssigkeitskanäle.

Definition von "Mikro"

Diese Kanäle haben einen hydraulischen Durchmesser von typischerweise unter 1 Millimeter. Diese geringe Größe ist der Schlüssel zu ihrer Leistung.

Es schafft ein extrem hohes Verhältnis von Oberfläche zu Volumen. Dadurch wird der Kontakt zwischen dem Kühlmittel und der Oberfläche der Platte maximiert.

Dieser hervorragende Kontakt führt zu einem sehr hohen Wärmeübergangskoeffizienten. Dies macht sie ideal für die Ableitung intensiver, konzentrierter Wärme.

| Merkmal | Mikrokanalkühlplatte | Standard-Kühlplatte |

|---|---|---|

| Kanal Größe | < 1mm | > 1mm |

| Fläche | Sehr hoch | Mäßig |

| Wärmeübertragung | Ausgezeichnet | Gut |

| Am besten für | Hoher Wärmestrom | Allgemeiner Zweck |

Diese Technologie ist ideal für anspruchsvolle Anwendungen. Denken Sie an Laserdioden oder Hochleistungs-CPUs, bei denen das Wärmemanagement entscheidend ist.

Die Physik hinter der Leistung

Das Geheimnis der Leistungsfähigkeit einer Mikrokanal-Kühlplatte liegt in ihrer Physik. Die riesige innere Oberfläche ermöglicht eine schnelle Wärmeabsorption. Die Wärme geht schnell vom Gerät in die Kühlflüssigkeit über.

Durch diese Struktur wird der Wärmeübergangskoeffizient erheblich gesteigert. Bei Projekten, an denen wir gearbeitet haben, kann die Kühlung dadurch bei gleicher Grundfläche um ein Vielfaches effektiver sein als bei Standardkonstruktionen. Dies ist ein entscheidender Faktor für moderne Kühlplatten-Flüssigkeitskühlung Systeme.

Die Herausforderung in der Fertigung

Die Erstellung dieser Kanäle ist jedoch nicht einfach. Sie erfordert äußerste Präzision. Die Kanäle müssen gleichmäßig sein, um einen gleichmäßigen Fluss zu gewährleisten und Verstopfungen zu vermeiden. Hier kommt unser Know-how in der CNC-Präzisionsbearbeitung bei PTSMAKE zum Tragen.

Der wichtigste Kompromiss: Druckabfall

Doch es gibt einen entscheidenden Nachteil: den Druckabfall. Wenn man Flüssigkeit durch so winzige Passagen zwingt, entsteht ein hoher Widerstand. Dies ist vergleichbar mit dem Trinken eines dicken Milchshakes durch einen sehr engen Strohhalm. Der effektive hydraulischer Durchmesser5 wirkt sich direkt auf diesen Widerstand aus.

Das bedeutet, dass Sie eine stärkere Pumpe benötigen. Eine stärkere Pumpe verbraucht mehr Energie. Außerdem kann sie das Gesamtsystem lauter und komplexer machen, was frühzeitig berücksichtigt werden muss.

| Aspekt | Vorteil | Nachteil |

|---|---|---|

| Leistung | Hervorragende Wärmeableitung | - |

| Auswirkungen des Systems | Kompakter, effizienter Fußabdruck | Erfordert eine leistungsstarke Pumpe |

| Energieeinsatz | - | Höherer Energieverbrauch der Pumpe |

| Kosten | - | Potenziell höhere Systemkosten |

Mikrokanal-Kühlplatten bieten eine unübertroffene Kühlung für Geräte mit hohem Wärmestrom. Diese Leistung geht jedoch auf Kosten eines erheblichen Druckabfalls. Dieser Kompromiss erfordert eine sorgfältige Abwägung des gesamten Systemdesigns, wobei der Kühlbedarf mit der Pumpenleistung und der Energieeffizienz in Einklang gebracht werden muss.

Welche Anwendungen gibt es für 3D-gedruckte Kühlplatten?

Die additive Fertigung verändert wirklich das Spiel für Kühlplatten. Sie ermöglicht es uns, Designs zu erstellen, die mit herkömmlichen Bearbeitungsmethoden einfach unmöglich sind.

Wir können jetzt hoch optimierte interne Strukturen aufbauen. Dieser Ansatz verbessert die thermische Leistung erheblich. Denken Sie an komplizierte Gitter oder komplexe Kanäle.

Diese Geometrien sind ideal für das Rapid Prototyping. Sie eignen sich auch für Anwendungen mit ungewöhnlichen Formen. Hier ist maximale Leistung das oberste Ziel. Das macht den 3D-Druck zu einem leistungsstarken Werkzeug für fortschrittliche Kühlplatten-Flüssigkeitskühlung.

| Merkmal | Traditionelle Zerspanung | 3D-Druck (AM) |

|---|---|---|

| Geometrie | Einfache, gerade Kanäle | Komplexe, organische Formen |

| Prototyping | Langsam, hohe Einrichtungskosten | Schnell, kosteneffizient |

| Personalisierung | Begrenzt | Hohe Flexibilität |

| Leistung | Standard | Optimiert für spezifische Bedürfnisse |

Der 3D-Druck oder die additive Fertigung eröffnet eine unglaubliche Gestaltungsfreiheit. Wir sind nicht mehr durch das begrenzt, was eine CNC-Maschine schneiden kann. Dies öffnet die Tür zu überlegenen Wärmemanagementlösungen für unsere Kunden.

Ein entscheidender Vorteil ist die Schaffung konformer Kanäle. Diese Kanäle folgen genau der Form der Wärmequelle. Dadurch wird der Weg, den die Wärme zurücklegen muss, minimiert. Dieses Design verbessert die Kühleffizienz drastisch. Es ist eine echte passgenaue Lösung für Wärme.

Wir erforschen auch komplexe innere Strukturen wie Gitter. A Kreisel6 ist ein großartiges Beispiel. Es handelt sich um eine dreifach periodische Minimalfläche. Sie bietet eine große Oberfläche in einem kleinen Volumen, was eine viel bessere Wärmeübertragung bedeutet.

Diese Technologie eignet sich perfekt für das Rapid Prototyping. Bei früheren Projekten von PTSMAKE haben wir damit mehrere Entwürfe innerhalb von Tagen, nicht Wochen, getestet. Sie hilft uns, die optimale Kühlplatten-Flüssigkeitskühlung Lösung für unsere Partner viel schneller.

Wenn Leistung absolut nicht verhandelbar ist, ist der 3D-Druck die Antwort. Dies gilt insbesondere für Branchen wie die Luft- und Raumfahrt oder die Hochleistungsinformatik. Hier zählt jeder Grad an Kühlung mehr als die anfänglichen Herstellungskosten.

| Geometrie Typ | Hauptvorteil | Ideale Anwendung |

|---|---|---|

| Konforme Kanäle | Folgt der Form der Wärmequelle | Nicht-flache Elektronik, GPUs |

| Gyroid-Gitter | Hohes Verhältnis von Oberfläche zu Volumen | Geräte mit hohem Wärmestrom |

| Pin-Fin-Arrays | Niedriger Druckverlust | Systeme mit Pumpenbeschränkungen |

Die additive Fertigung ermöglicht komplexe Geometrien, wie z. B. konforme Kanäle, und sorgt so für überlegene Leistung. Sie ist ideal für Rapid Prototyping und spezielle Anwendungen, bei denen die Kühleffizienz oberste Priorität hat, und damit ein leistungsstarkes Werkzeug für fortschrittliche Wärmemanagementlösungen.

Klassifizierung von Beschlägen nach Funktion und Verlässlichkeit

Die Wahl des richtigen Fittings ist entscheidend. Es geht um mehr als nur das Verbinden von Rohren. Es geht darum, die Integrität und Zuverlässigkeit des Systems zu gewährleisten. Ihre Wahl wirkt sich auf die Leistung und die Wartung der Anlage aus.

Grundlegende Beschlagsarten

Es gibt drei Hauptkategorien. Jede dient einem anderen Zweck. Sie bieten ein ausgewogenes Verhältnis zwischen Sicherheit, Benutzerfreundlichkeit und Kosten. Schauen wir uns die Optionen an.

| Fitting Typ | Primäre Verwendung | Druckstufe |

|---|---|---|

| Stacheldraht | Niedriger Druck, einfache Aufbauten | Niedrig |

| Komprimierung | Hochdruck, sichere Dichtungen | Hoch |

| Schnelltrennung | Wartungsfähige Systeme | Variiert |

Stecknippel sind die einfachsten. Sie sind ideal für schnelle Prototypen. Aber für unternehmenskritische Systeme empfehle ich immer eine sicherere Option.

Ein tieferer Einblick in Materialien und Normen

Die Funktion ist nur ein Teil des Ganzen. Material- und Gewindenormen sind ebenso wichtig für die langfristige Leistung, insbesondere in einem anspruchsvollen Kühlplatten-Flüssigkeitskühlung System.

Auswahl des Materials

Das Material bestimmt die Haltbarkeit und die chemische Verträglichkeit. Messing ist eine beliebte Allround-Wahl. Es bietet eine hervorragende Wärmeleitfähigkeit und Korrosionsbeständigkeit.

Kunststoffe wie Acetal (POM) sind kostengünstig. Sie sind gut für Anwendungen geeignet, bei denen das Gewicht eine Rolle spielt. Allerdings muss ihre langfristige Haltbarkeit unter Hitze und Druck berücksichtigt werden. Edelstahl bietet die höchste Festigkeit und Korrosionsbeständigkeit, hat aber einen hohen Preis. Einige Anwendungen können spezielle Oberflächenbehandlungen erfordern wie Eloxierung7 zur Verbesserung der Oberflächenhärte.

Bei PTSMAKE werden häufig kundenspezifische Messingfittings CNC-gefertigt. Dies gewährleistet eine perfekte Gewindegeometrie und Dichtflächen, was für die Vermeidung von Leckagen entscheidend ist.

Gewinde Normen

Die Gewinde bilden die mechanische Dichtung. Die Verwendung von nicht passenden Gewinden ist eine häufige Fehlerursache. Die beiden vorherrschenden Standards sind:

| Gewinde Standard | Beschreibung | Versiegelungsmethode |

|---|---|---|

| G1/4" | British Standard Pipe Parallel | O-Ring oder Dichtung |

| NPT | Nationale Rohrverjüngung | Kegelige Gewinde |

G1/4" ist der De-facto-Standard in der PC-Flüssigkeitskühlung. Seine parallelen Gewinde sind für eine perfekte Abdichtung auf einen O-Ring angewiesen. NPT-Gewinde dichten ab, indem sie sich ineinander verformen, was Gewindedichtmittel erfordert.

Die Wahl der richtigen Armatur gewährleistet, dass Ihr System sicher und wartungsfreundlich ist. Von einfachen Stecknippelverschraubungen bis hin zu robusten Klemmringverschraubungen hängt die Auswahl vom Druck, der Materialkompatibilität und den Wartungsanforderungen ab. Gewindenormen wie G1/4" und NPT sind ebenfalls entscheidend für eine leckagefreie Abdichtung.

Wie werden Kühlplatten für hohe bzw. niedrige Leistungsdichte klassifiziert?

Die Klassifizierung einer Kühlplatte beginnt mit einer Frage: Wie viel Wärme bewegen Sie? Die Leistungsdichte ist die wichtigste Kennzahl. Sie bestimmt alles, vom Design bis zur Herstellung.

Wir unterteilen sie in drei Hauptkategorien. Dies hilft uns, für jede thermische Herausforderung den richtigen Ansatz zu wählen. Eine einfache Klassifizierung sorgt für Effizienz.

Verstehen von Leistungsdichtepegeln

Jede Stufe erfordert eine bestimmte Technologie. Die Abstimmung der Technologie auf die Dichte ist entscheidend für Leistung und Kosten.

| Leistungsdichte Level | Bereich (W/cm²) | Typische Technologie |

|---|---|---|

| Niedrig | < 50 | Rohr-in-Platte, Serpentine |

| Hoch | 50 - 300 | FSW mit Innenlamellen |

| Sehr hoch | > 300 | Mikrokanal, Jet Impingement |

Dieser Rahmen dient als Leitfaden für die anfängliche Konstruktion eines effektiven Flüssigkeitskühlsystems mit Kühlplatten.

Gehen wir näher auf diese Klassifizierungen ein. Die Wahl, die Sie treffen, wirkt sich direkt auf Leistung, Kosten und Fertigungskomplexität aus. Es ist eine wichtige Entscheidung in der Produktentwicklung.

Lösungen mit niedriger Leistungsdichte

Bei Anwendungen unter 50 W/cm² gewinnt die Einfachheit. Rohr-in-Platte- oder Serpentinen-Kanaldesigns sind oft ausreichend. Sie sind kostengünstig und relativ einfach herzustellen. Wir sehen sie in vielen industriellen Standardsystemen.

Lösungen mit hoher Leistungsdichte

Im Bereich von 50-300 W/cm² werden die Dinge komplexer. Standardkonstruktionen können da nicht mehr mithalten. Sie brauchen mehr Oberfläche für die Wärmeübertragung. Hier kommen Technologien wie reibrührgeschweißte (Friction Stir Welded, FSW) Platten mit komplexen Innenrippen zum Einsatz. Die Herstellung dieser Platten erfordert Präzision.

Lösungen mit sehr hoher Leistungsdichte

Oberhalb von 300 W/cm² kommen wir zum spezialisierten Wärmemanagement. Dies gilt für extreme Anwendungen wie Hochleistungscomputer oder fortschrittliche Laser. Hier werden Mikrokanal-Kühlplatten oder sogar Düsenaufprall8 Systeme sind notwendig. Diese Konstruktionen maximieren die Wechselwirkung zwischen Flüssigkeit und Oberfläche, aber die Fertigungstoleranzen sind unglaublich eng.

Hier ist ein detaillierterer Vergleich:

| Technologie | Leistungsdichte (W/cm²) | Hauptmerkmal | Anmerkung zur Herstellung |

|---|---|---|---|

| Serpentinenrohr | < 50 | Einfacher, kontinuierlicher Flüssigkeitsweg | Leicht zu biegen und anzulöten |

| FSW mit Flossen | 50 - 300 | Hohe innere Oberfläche | Erfordert präzise CNC-Bearbeitung und Schweißen |

| Microchannel | > 300 | Große Oberfläche auf kleinem Raum | Erfordert fortgeschrittene Herstellung wie Ätzen oder Kleben |

Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Kühlplatte ein Balanceakt ist. Die Leistungsdichte diktiert die notwendige Designkomplexität. Die Auswahl reicht von einfachen Röhrenlayouts für geringe Wärmelasten bis hin zu fortschrittlichen Mikrostrukturen für die anspruchsvollsten thermischen Herausforderungen.

Nach welcher Methode wird die Geometrie der Fließkanäle entworfen?

Der Entwurf von Fließkanalgeometrien ist kein einmaliger Vorgang. Es ist ein iterativer Zyklus aus Erstellung, Analyse und Verfeinerung. Diese Methode stellt sicher, dass der endgültige Entwurf wirklich optimiert ist.

Wir beginnen mit einem einfachen, grundlegenden Layout. Häufig handelt es sich dabei um ein paralleles Kanaldesign. Es dient uns als Ausgangspunkt für die Bewertung.

Der iterative Zyklus

Der Kerngedanke ist die kontinuierliche Verbesserung. Wir ändern den Entwurf auf der Grundlage von Leistungsdaten. Dieser Kreislauf setzt sich fort, bis wir alle Ziele erreicht haben.

| Schritt | Aktion | Ziel |

|---|---|---|

| 1 | Gestaltung | Erstellen Sie eine Ausgangsgeometrie (z. B. parallele Kanäle). |

| 2 | Analysieren Sie | Prognostizieren Sie die Leistung mithilfe von Berechnungen oder CFD. |

| 3 | Ändern Sie | Passen Sie die Geometrie an, um die Ergebnisse zu verbessern. |

| 4 | Wiederholen Sie | Setzen Sie den Zyklus fort, bis die Ziele erreicht sind. |

Dieser strukturierte Ansatz vermeidet Rätselraten. Er führt methodisch zu einer effektiven Lösung.

Der iterative Prozess ist der Ort, an dem die Theorie auf die praktische Anwendung trifft. So verwandeln wir ein Konzept in ein leistungsstarkes Bauteil, insbesondere bei komplexen Systemen wie der Kühlung durch Kühlplatten.

Vorhersage der Leistung

Wir stützen uns stark auf die Analyse, um Änderungen vorzunehmen. Dieser Schritt ist entscheidend. Wir verwenden Berechnungen oder Software, um vorherzusagen, wie der Entwurf funktionieren wird.

Diese Analyse konzentriert sich auf Schlüsselkennzahlen. Das Ziel ist es, zu sehen, wie sich die Wärme bewegt und auf wie viel Widerstand die Flüssigkeit stößt. Dies ist der Ort, an dem Werkzeuge für Computergestützte Strömungsmechanik9 sind von unschätzbarem Wert. Sie simulieren das Flüssigkeitsverhalten in den Kanälen.

Ändern der Geometrie

Auf der Grundlage der Analyse nehmen wir gezielte Änderungen vor. Wir ändern nicht wahllos Dinge. Jede Änderung zielt darauf ab, ein bestimmtes, in der Simulation ermitteltes Problem zu lösen.

Unsere Analyse könnte zeigen, dass die Wärmeübertragung in einigen Bereichen schlecht ist. Oder vielleicht ist der Druckabfall für die Pumpe des Kunden zu hoch.

Allgemeine Anpassungen und ihre Auswirkungen

| Änderung | Primäre Wirkung auf die Wärmeübertragung | Primäre Auswirkung auf den Druckabfall |

|---|---|---|

| Kanalbreite erhöhen | Verringert | Nimmt deutlich ab |

| Kanaltiefe erhöhen | Erhöht | Verringert |

| Lamellendichte hinzufügen/erhöhen | Erheblicher Anstieg | Erheblicher Anstieg |

Bei PTSMAKE wiederholen wir diesen Zyklus. Wir optimieren, testen und analysieren erneut. Wir machen so lange weiter, bis die Leistungsziele für Wärmeübertragung und Druckabfall im Rahmen der Projektvorgaben perfekt ausbalanciert sind.

Der iterative Entwurfsprozess ist eine leistungsstarke Methode. Dabei werden Analysetools wie CFD eingesetzt, um die Geometrie eines Strömungskanals systematisch zu verfeinern und die thermische Leistung mit dem Druckabfall in Einklang zu bringen, um bestimmte Ziele für das Endprodukt zu erreichen.

Wie würden Sie einen Entwurf für ein minimales Gewicht der Kühlplatte optimieren?

Die Optimierung einer Kühlplatte auf minimales Gewicht ist eine kritische Aufgabe. Sie erfordert einen ganzheitlichen Ansatz. Es geht nicht nur um die Platte selbst. Sie müssen das gesamte System berücksichtigen.

Beginnen Sie mit der Wahl des Materials

Der einfachste Gewinn ist die Materialauswahl. Aluminium ist bei gewichtssensiblen Anwendungen oft die beste Wahl gegenüber Kupfer.

| Material | Dichte (g/cm³) | Wärmeleitfähigkeit (W/m-K) |

|---|---|---|

| Aluminium | 2.70 | ~205 |

| Kupfer | 8.96 | ~400 |

Kupfer ist zwar ein besserer Leiter, aber Aluminium bietet ein gutes Gleichgewicht. Es bietet gute Leistung für einen Bruchteil des Gewichts.

Erweiterte Design-Optimierung

Über die Materialien hinaus wenden wir uns an die Konstruktionssoftware. Bei PTSMAKE setzen wir fortschrittliche Tools ein, um die Geometrie zu verfeinern. Dies hilft uns, jedes Gramm an nicht benötigtem Material zu entfernen.

Die Software für die Topologieoptimierung ist ein entscheidender Faktor. Sie analysiert die Belastungspfade eines Teils. Die Software schneidet dann Material aus Bereichen mit geringer Belastung heraus. So entsteht eine starke, aber leichte Skelettstruktur. Dieser Prozess geht über das einfache Aushöhlen von Taschen hinaus. Es handelt sich um eine datengesteuerte Methode zur maximalen Gewichtsreduzierung. Dieser intelligente Konstruktionsprozess, der oft mit generative Gestaltung10, hilft uns, innovative und effiziente Lösungen zu entwickeln.

Systemweite Gewichtsreduzierung

Die Optimierung der Kühlplatte ist nur ein Teil des Ganzen. Die gesamte Kühlplatten-Flüssigkeitskühlung System trägt zum Gesamtgewicht bei.

Kühlmittelmenge

Die Minimierung der Kühlmittelmenge im System ist der Schlüssel. Kleinere interne Kanäle und kürzere Rohrleitungen reduzieren das erforderliche Flüssigkeitsvolumen. Wasser ist schwer, also ist weniger mehr.

Komponente Materialien

Und schließlich sollten Sie sich auch andere Komponenten ansehen. Die Verwendung leichter Verbundwerkstoffe für Schläuche und Behälter kann das Gesamtgewicht des Systems erheblich reduzieren. Jede Komponente ist wichtig.

| Optimierungsstrategie | Auswirkungen auf das Gewicht | Betrachtung |

|---|---|---|

| Topologie-Optimierung | Hoch | Erfordert fortgeschrittene Software und Analysen |

| Kühlmittel minimieren | Mittel | Gleichgewicht zwischen Volumen und Durchflussmenge |

| Verbundwerkstoff-Rohre | Niedrig bis mittel | Prüfung der Materialverträglichkeit |

Durch die Kombination dieser Strategien können wir hocheffiziente und bemerkenswert leichte Kühllösungen für unsere Kunden entwickeln.

Die Optimierung für minimales Gewicht beinhaltet eine mehrgleisige Strategie. Sie beginnt mit einer intelligenten Materialauswahl wie Aluminium, nutzt eine fortschrittliche Topologieoptimierung für den Plattenkörper und berücksichtigt das gesamte System, einschließlich Kühlmittelvolumen und Komponentenmaterialien.

Welche Zuverlässigkeitsprüfungen sind für eine neue Kühlplattenkonstruktion erforderlich?

Ein neues Kühlplattendesign sieht auf dem Papier gut aus. Aber wird es auch in der Praxis bestehen? Hier kommen die Validierungstests ins Spiel. Sie sind unverzichtbar, um Zuverlässigkeit und Leistung zu gewährleisten.

Kern-Validierungstests

Wir konzentrieren uns auf Schlüsseltests, die eine reale Belastung simulieren. Dieser Schritt bestätigt, dass das Flüssigkeitskühlsystem der Kühlplatte mit Druck, Temperaturschwankungen und physischen Stößen umgehen kann. Diese Tests sind von grundlegender Bedeutung.

Im Folgenden finden Sie einen kurzen Überblick über die wichtigsten Tests.

| Test Typ | Primäre Zielsetzung |

|---|---|

| Druckbeständig | Lecks aufspüren, strukturelle Integrität sicherstellen. |

| Thermisches Zyklieren | Prüfen Sie auf Ermüdung und Materialversagen. |

| Vibration/Erschütterung | Simulieren Sie Transport- und Betriebsbelastungen. |

Diese Prüfungen unterscheiden einen Prototyp von einem serienreifen Teil.

Ein tieferer Blick auf jeden Test

Schauen wir uns an, warum jeder Test so wichtig ist. Jeder Test offenbart einen anderen Aspekt der Haltbarkeit der Kühlplatte. Es geht darum, sich ein vollständiges Bild von ihrer langfristigen Zuverlässigkeit zu machen.

Druckbeständigkeitsprüfung

Dies ist eine grundlegende Sicherheits- und Leistungsprüfung. In der Regel setzen wir die Kühlplatte dem 1,5- bis 2-fachen des maximal zu erwartenden Betriebsdrucks aus. Dieser Test bestätigt, dass alle Verbindungen, Schweißnähte und Anschlüsse perfekt abgedichtet sind. Ein Leck an dieser Stelle bedeutet einen Totalausfall des Systems.

Thermisches Zyklieren

Dieser Test ahmt die Ein- und Ausschaltzyklen nach, denen ein Gerät ausgesetzt ist. Wir erhitzen und kühlen die Platte wiederholt, oft tausende Male. Dieses Verfahren ist entscheidend für die Aufdeckung von Schwachstellen in Lötverbindungen oder im Material der thermischen Schnittstelle, die durch Ausdehnung und Kontraktion entstehen. Wir prüfen sorgfältig auf Anzeichen von Materialermüdung11 was zum Scheitern führen könnte.

Vibrations- und Schocktests

Ihr Produkt wird transportiert und gehandhabt. Es kann auch in einer Umgebung mit starken Vibrationen arbeiten, wie z. B. in Kraftfahrzeugen oder Industriemaschinen. Diese Prüfung stellt sicher, dass die Kühlplatte diesen physikalischen Kräften standhält, ohne zu brechen.

| Test | Gemeinsame Parameter | Warum es wichtig ist |

|---|---|---|

| Korrosionstest | Langfristige Kühlmittelexposition | Gewährleistet Materialverträglichkeit, verhindert Verstopfungen. |

| Druckprüfung | 1,5x maximaler Betriebsdruck | Verhindert katastrophale Lecks in der Praxis. |

| Thermischer Zyklus | -40°C bis 125°C, >1000 Zyklen | Validiert die langfristige Stabilität der Gelenke und des TIM. |

Nach unserer Erfahrung bei PTSMAKE ist die Anpassung dieser Testparameter an die jeweilige Anwendung entscheidend.

Eine umfassende Validierung - einschließlich Druck-, Wärme-, Vibrations- und Korrosionstests - ist unerlässlich. Sie beweist, dass ein neues Kühlplattendesign für seine Umgebung robust und zuverlässig ist. Dieser Prozess verhindert kostspielige Ausfälle vor Ort und gewährleistet langfristige Leistung und Kundenvertrauen.

Wie gehen Sie mit der Abdichtung und Leckvermeidung während der Lebensdauer der Kühlplatten um?

Die Vermeidung von Leckagen in einer Kühlplatte ist keine einmalige Aufgabe. Es ist eine langfristige Verpflichtung. Eine Dichtung muss jahrelangem Betrieb standhalten. Dazu gehören Temperaturschwankungen und ständige Vibrationen.

Der Schlüssel liegt in der Auslegung für die gesamte Lebensdauer. Es geht nicht nur um die erste Druckprüfung.

O-Ringe: Die erste Verteidigungslinie

Die richtige Auswahl der O-Ringe ist entscheidend. Das Material muss auf das Kühlmittel und den Temperaturbereich abgestimmt sein. Rillendesign und Kompression sind für eine zuverlässige Dichtung ebenso wichtig.

| Material | Am besten für | Temperaturbereich |

|---|---|---|

| EPDM | Wasser/Glykol-Gemische | -50°C bis 150°C |

| Viton (FKM) | Öle, aggressive Flüssigkeiten | -20°C bis 200°C |

Gewinde-Dichtungsmittel

Verwenden Sie für Gewindeanschlüsse immer ein hochwertiges Flüssigdichtmittel. Es füllt mikroskopisch kleine Lücken, die ein Klebeband übersehen könnte. Dies gewährleistet eine dauerhafte, vibrationsbeständige Dichtung.

Langfristige Zuverlässigkeit ist das A und O. Dichtungen sind zwar üblich, bergen aber mit der Zeit Risiken. Wir müssen über die Kräfte nachdenken, denen eine Kühlplatte während ihrer Lebensdauer ausgesetzt ist.

Die Schwachstelle von gedichteten Konstruktionen

Dichtungen scheinen einfach zu sein. Sie sind jedoch oft der Schwachpunkt in einem System. Sie sind anfällig für Ausfälle aufgrund von Temperaturschwankungen. Ständige Ausdehnung und Kontraktion schwächen die Dichtung.

Auch Vibrationen fordern ihren Tribut. Sie können dazu führen, dass sich die Klemmkraft auf die Dichtung lockert. Dadurch entsteht schließlich eine undichte Stelle. Im Laufe der Jahre kann sich das Dichtungsmaterial selbst verschlechtern. Es kann seine Elastizität verlieren, und zwar durch einen Prozess, der als Kriechen12, insbesondere bei konstantem Druck und konstanter Temperatur.

Warum geschweißte oder gelötete Verbindungen besser sind

Bei mehrteiligen Kühlplatten plädieren wir nachdrücklich für dauerhafte Verbindungen. Schweißen oder Hartlöten ist die beste Lösung für hohe Zuverlässigkeit Kühlplatten-Flüssigkeitskühlung Anwendungen.

Durch diese Methoden entsteht eine einzige, solide Baugruppe. Dadurch wird die Dichtung als potenzieller Fehlerpunkt vollständig eliminiert. Nach unserer Erfahrung bei PTSMAKE bietet dieser Ansatz den höchsten Grad an langfristiger Leckageprävention.

| Versiegelungsmethode | Anfängliche Kosten | Langfristige Verlässlichkeit | Gebrauchstauglichkeit |

|---|---|---|---|

| Dichtung | Niedrig | Mäßig | Hoch |

| Hartlöten | Mäßig | Sehr hoch | Niedrig |

| Schweißen | Hoch | Höchste | Niedrig |

Für ultimative Zuverlässigkeit bei der Flüssigkeitskühlung von Kühlplatten sollten Sie robuste O-Ringe für zu wartende Anschlüsse bevorzugen. Bei permanenten Baugruppen sind geschweißte oder gelötete Verbindungen den Dichtungen weit überlegen, da sie Leckagepfade eliminieren und die Leistung über die gesamte Lebensdauer des Produkts sicherstellen.

Erhalten Sie ein Angebot für kundenspezifische Kühlplattenlösungen von PTSMAKE

Sind Sie bereit für eine zuverlässige Hochleistungs-Flüssigkeitskühlung mit Kühlplatten für Ihre Anwendung? Wenden Sie sich jetzt an PTSMAKE, um ein maßgeschneidertes Angebot zu erhalten - nutzen Sie unser Know-how in der Präzisionsfertigung, die schnelle Prototypenfertigung und unseren zuverlässigen B2B-Service, um Ihr Design in die Realität umzusetzen. Fragen Sie noch heute an und erleben Sie eine sorgenfreie Produktion!

Verstehen Sie die metallurgische Bindung beim Hartlöten und warum sie für ein leistungsstarkes Wärmemanagement entscheidend ist. ↩

Erfahren Sie, wie ungleichmäßiger Kühlmittelfluss zu gefährlichen Hotspots führen kann und was Sie dagegen tun können. ↩

Verstehen Sie, wie sich diese wichtige Kennzahl direkt auf die Kühleffizienz Ihres Systems und die Temperaturen der Komponenten auswirkt. ↩

Erfahren Sie, wie sich die Viskosität von Flüssigkeiten auf den Pumpenbedarf und die Effizienz des Gesamtsystems auswirkt. ↩

Erfahren Sie, wie dieser Schlüsselparameter die Fluiddynamik und die Kühleffizienz in kompakten Wärmemanagementlösungen beeinflusst. ↩

Erfahren Sie in unserem detaillierten Leitfaden, wie diese komplexe, sich wiederholende Struktur das Wärmemanagement revolutioniert. ↩

Erfahren Sie, wie dieser elektrochemische Prozess die Oberflächenbeständigkeit und Korrosionsbeständigkeit von Metallteilen verbessert. ↩

Entdecken Sie, wie diese Methode Hotspots mit Hochgeschwindigkeitsflüssigkeit anvisiert und so eine hervorragende Kühlleistung erzielt. ↩

Erfahren Sie, wie diese Simulationstechnik die Strömung und Wärmeübertragung von Flüssigkeiten vorhersagt, um bessere Konstruktionen zu ermöglichen. ↩

Entdecken Sie, wie dieser KI-gestützte Prozess Tausende von Designoptionen untersucht, um die besten Lösungen zu finden. ↩

Erfahren Sie, wie sich wiederholte Belastungen auf Metallstrukturen auswirken und im Laufe der Zeit zu Ausfällen in Wärmemanagementsystemen führen können. ↩

Erfahren Sie, wie dieses Materialverhalten die Dichtungsintegrität im Laufe der Zeit beeinträchtigen kann. ↩