Die Suche nach dem richtigen Partner für die Herstellung von Präzisionsverbindungselementen kann sich wie die Suche nach einer Nadel im Heuhaufen anfühlen. Sie brauchen gleichbleibende Qualität, zuverlässige Lieferung und technisches Fachwissen - aber viele Lieferanten halten sich nicht an kritische Spezifikationen oder die Kommunikation, wenn Ihr Produktionszeitplan eng ist.

Beim Kaltstauchen handelt es sich um ein Präzisionsverfahren zur Metallumformung, bei dem Draht- oder Stangenmaterial mit Hilfe von Hochdruckwerkzeugen zu komplexen Verbindungselementen und Bauteilen geformt wird, die im Vergleich zu herkömmlichen Bearbeitungsmethoden eine höhere Festigkeit und Materialeffizienz aufweisen.

Nach meiner Zusammenarbeit mit Herstellern aus der Automobil-, Luft- und Raumfahrt- sowie der Elektronikindustrie weiß ich, wie das richtige Know-how im Bereich Kaltstauchen die Effizienz Ihrer Produktion steigern kann. Dieser umfassende Leitfaden beantwortet die 16 wichtigsten Fragen zu Kaltstauchverfahren, Werkstoffen und Optimierungsstrategien, die sich direkt auf Ihren Fertigungserfolg auswirken.

Warum sind bestimmte Materialien ideal für das Kaltstauchen?

Nicht alle Metalle sind für das Kaltstauchen geeignet. Der Erfolg hängt ganz von der Wahl eines Materials mit den richtigen Eigenschaften ab.

Diese Eigenschaften sorgen dafür, dass das Metall unter extremem Druck reibungslos in die Matrize fließt, ohne zu zerbrechen. Das ist die Grundlage für ein zuverlässiges Teil.

Das wesentliche Trio

Drei Eigenschaften sind für diesen Prozess nicht verhandelbar:

Duktilität und Verformbarkeit

Die Duktilität ermöglicht die Dehnung des Metalls. Die Verformbarkeit ermöglicht es, es zu formen. Beides ist wichtig, um Risse zu vermeiden.

Geringe Dehnungshärtung

Dadurch wird sichergestellt, dass das Material während der Bildung nicht zu schnell spröde wird.

Hier ist ein schneller Vergleich:

| Eigentum | Ideal für die Kaltverladung | Schlecht bei kalter Überschrift |

|---|---|---|

| Duktilität | Hoch | Niedrig |

| Verformbarkeit | Hoch | Niedrig |

| Dehnungshärtung | Niedrige Rate | Hohe Rate |

Lassen Sie uns dies näher untersuchen. Wenn ein Material zu schnell aushärtet, führt dies zu massiven Problemen. Der Prozess erfordert mehr Kraft, was den Werkzeugverschleiß beschleunigt und letztendlich zum Versagen des Teils führen kann.

Bei früheren Projekten bei PTSMAKE haben wir gesehen, wie eine hohe Dehnungshärtungsrate einen Produktionslauf stoppen kann. Das ist ein kritischer Faktor, den es zu kontrollieren gilt.

Warum die Dehnungshärtungsrate entscheidend ist

Ein niedriger Verfestigungsexponent bedeutet, dass das Material verformbar bleibt. Es bleibt formbar, auch wenn es zu einer komplexen Geometrie geformt wird.

Dadurch kann das Material den Formhohlraum vollständig ausfüllen. Die innere Kornstruktur1 des Metalls steht in direktem Zusammenhang mit diesem Verhalten. Ein gleichmäßiges, feinkörniges Gefüge hat in der Regel eine bessere Leistung.

Reinheit macht den Unterschied

Ebenso wichtig ist die Konsistenz des Materials. Kleine Verunreinigungen oder Abweichungen in der Legierung können zu Schwachstellen führen. An diesen Stellen kommt es am ehesten zu Brüchen.

Deshalb ist die Beschaffung hochwertiger, zertifizierter Rohstoffe ein Eckpfeiler unseres Verfahrens. Das garantiert vorhersehbare Ergebnisse.

| Material | Hauptvorteil | Gemeinsame Bewerbung |

|---|---|---|

| Kohlenstoffarmer Stahl | Ausgezeichnete Formbarkeit, kostengünstig | Standardbefestigungen, Schrauben |

| Rostfreier Stahl (Serie 300) | Korrosionsbeständigkeit, gute Duktilität | Medizinische und Kfz-Teile |

| Aluminium-Legierungen | Geringes Gewicht, gute Festigkeit im Verhältnis zum Gewicht | Luft- und Raumfahrt und elektronische Komponenten |

| Kupfer-Legierungen | Hohe Leitfähigkeit, ausgezeichnete Formbarkeit | Elektrische Steckverbinder, Nieten |

Kurz gesagt, für ein erfolgreiches Kaltstauchen sind Werkstoffe mit hoher Dehnbarkeit und Verformbarkeit erforderlich. Eine niedrige Verfestigungsrate ist ebenso wichtig, um sicherzustellen, dass das Metall während des Hochdruckumformungsprozesses korrekt in die Matrize fließt, ohne zu brechen.

Welches Problem löst das Kaltstauchen besser als die spanende Bearbeitung?

Wenn wir uns für ein Herstellungsverfahren entscheiden, konzentrieren wir uns auf dessen Hauptvorteile. Das Kaltstauchen glänzt in drei spezifischen Bereichen. Es ist ein "spanloses" Verfahren. Das bedeutet, dass fast kein Material verschwendet wird.

Im Gegensatz zur maschinellen Bearbeitung, bei der Material abgetragen wird, wird es beim Kaltstauchen neu geformt. Dies führt zu erheblichen Kosteneinsparungen bei den Rohstoffen.

Die Produktionsgeschwindigkeit ist ein weiterer großer Gewinn. Die Teile werden sehr schnell geformt. Das ist viel schneller als die meisten traditionellen Schneidverfahren. Vergleichen wir einmal den Materialverbrauch.

| Prozess | Verwendung des Materials | Abfall |

|---|---|---|

| Kalte Überschrift | Verformt Metall | < 5% |

| Bearbeitung | Schneidet Metall | 30% - 70% |

Diese Effizienz schlägt sich direkt in niedrigeren Kosten pro Teil nieder. Außerdem ermöglicht sie wesentlich kürzere Lieferzeiten für Großaufträge.

Auspacken der wichtigsten Vorteile

Lassen Sie uns näher darauf eingehen, warum diese Vorteile für Ihre Projekte entscheidend sind.

Die Kraft der spanlosen Fertigung

Bei der maschinellen Bearbeitung entstehen Späne. Das ist teures Material, für das Sie bezahlt und das Sie dann weggeworfen haben. Beim Kaltstauchen wird das gleiche Material einfach in eine neue Form gebracht.

Diese nahezu abfallfreie Produktion ist ein entscheidender Faktor für die Großserienfertigung. Es senkt Ihre Rohstoffkosten über die gesamte Lebensdauer eines Projekts drastisch.

Geschwindigkeit, die skaliert

Kaltstauchmaschinen können Hunderte von Teilen pro Minute herstellen. Dieses Geschwindigkeitsniveau wird von den meisten CNC-Zentren für geeignete Teilegeometrien nicht erreicht.

Dieser Vorteil verkürzt die Vorlaufzeiten erheblich. Außerdem werden die Kosten pro Stück gesenkt, was es zu einer idealen Wahl für die Großserienproduktion macht.

Stärke durch Formation

Das Verfahren selbst macht das Teil stärker. Es geht nicht nur darum, das Metall zu formen.

Das Material wird durch Kalthärtung verfestigt, wodurch sich seine Zugfestigkeit erhöht. Die kontinuierliche, ungebrochene Getreidefluss2 entlang der Konturen des Teils erhöht die Ermüdungsfestigkeit. Dies ist ein struktureller Vorteil, den Sie durch Schneiden von Material nicht erreichen können.

Vergleichen wir die strukturellen Auswirkungen.

| Merkmal | Kalte Überschrift | Bearbeitung |

|---|---|---|

| Struktur der Körner | Ungebrochen, folgt der Kontur | An der Oberfläche abgetrennt |

| Arbeitsverhärtung | Ja, erhöht die Stärke | Nein, entfernt das Material |

| Ermüdungswiderstand | Ausgezeichnet | Gut, aber anfällig |

Diese inhärente Festigkeit bedeutet, dass die Teile oft mit weniger Material konstruiert werden können. In unseren Projekten bei PTSMAKE helfen wir unseren Kunden, dies für weitere Kosteneinsparungen zu nutzen.

Kurz gesagt, das Kaltstauchen bietet eine leistungsstarke Kombination von Vorteilen. Es minimiert den Materialabfall, beschleunigt die Produktion drastisch und verbessert die mechanische Festigkeit des Teils durch den Umformprozess selbst. Dies macht es zu einer überlegenen Wahl für bestimmte Anwendungen.

Was schränkt die Komplexität eines Teils mit kaltem Kopf grundlegend ein?

Physikalische Gesetze sind das ultimative Regelwerk für den Kaltstart. Wir können nicht einfach jede beliebige Form herstellen. Das Material selbst ist die erste große Einschränkung.

Material Verformbarkeit

Nicht alle Metalle sind gleich. Einige lassen sich besser verformen als andere. Diese Eigenschaft wird als Verformbarkeit bezeichnet.

Weichere Materialien wie Aluminium oder Kupfer sind leichter zu bearbeiten. Härtere Legierungen, wie bestimmte Stähle, lassen sich nicht verformen. Werden sie zu stark gedrückt, können Risse entstehen.

| Material | Relative Verformbarkeit | Gemeinsame Probleme |

|---|---|---|

| Kohlenstoffarmer Stahl | Gut | Arbeit härtet schnell |

| Aluminium-Legierungen | Ausgezeichnet | Kann für manche Werkzeuge zu weich sein |

| Kupfer | Ausgezeichnet | Geringere Stärke |

| Rostfreier Stahl | Angemessen bis mangelhaft | Hohe Umformdrücke erforderlich |

Die Wahl des richtigen Materials ist ein wichtiger erster Schritt im Designprozess.

Die Upset-Ratio-Regel

Beim Kaltstauchen können wir nur eine bestimmte Menge an Material in einem einzigen Schritt oder einer "Station" sammeln. Dies wird durch das Stauchverhältnis bestimmt. Betrachten Sie es als eine Geschwindigkeitsbegrenzung für das Umformen.

Normalerweise kann man einen Kopf mit einem Durchmesser, der das 2,5-fache des ursprünglichen Drahtdurchmessers übersteigt, nicht mit einem Schlag formen. Der Versuch, diesen Wert zu überschreiten, führt zu Biegungen oder Defekten.

Für komplexere Teile mit größeren Köpfen müssen wir mehrere Stationen verwenden. Jede Station formt das Teil schrittweise. Dieser mehrstufige Prozess ermöglicht eine höhere Komplexität. Es verhindert, dass das Material überbeansprucht wird.

Interne und werkzeugtechnische Zwänge

Abgesehen vom Material selbst hat das Verfahren auch seine eigenen Grenzen. Die extremen Drücke können bei unsachgemäßer Handhabung zu inneren Mängeln führen. Hier ist die Erfahrung von PTSMAKE entscheidend.

Die Konstruktion der Werkzeuge ist ein weiterer kritischer Faktor. Die Stempel und Matrizen, die das Teil formen, müssen wiederholt immensen Kräften standhalten. Ihre Geometrie schränkt die von uns herstellbaren Merkmale ein. So ist es zum Beispiel fast unmöglich, scharfe Innenecken zu erzeugen. Das liegt daran, dass die erforderlichen Werkzeuge zu empfindlich wären. Der Prozess der Kaltverfestigung3 gilt auch für das Material während der Umformung, wodurch die in den nachfolgenden Schritten erforderliche Kraft erhöht wird.

| Einschränkung | Beschreibung | Auswirkungen auf die Komplexität |

|---|---|---|

| Stärke der Werkzeuge | Die Matrizen müssen unter Druck nicht brechen. | Begrenzt scharfe Merkmale und dünne Wände. |

| Zugang zu Werkzeugen | Werkzeuge brauchen Platz zum Ein- und Ausfahren. | Schränkt tiefe Hohlräume und Hinterschneidungen ein. |

| Auswurf | Das Teil muss aus der Matrize entfernt werden können. | Begrenzt nicht-konische Innenformen. |

Physikalische Grenzen, von der Formbarkeit des Materials über das Stauchverhältnis bis hin zur Festigkeit der Werkzeuge, bestimmen die Komplexität. Das Verständnis dieser Beschränkungen ist der Schlüssel für eine erfolgreiche Konstruktion. Dieses Wissen trägt dazu bei, Fehler zu vermeiden und die Integrität jedes von uns hergestellten Kaltumformteils zu gewährleisten.

Was sind die verschiedenen Arten von Umformverfahren?

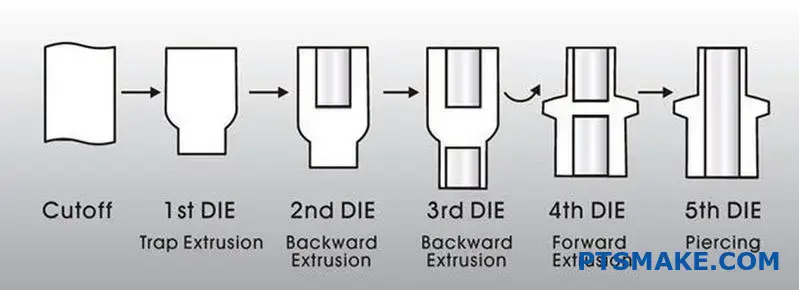

Cold-Heading ist keine einzelne Aktion. Es ist eine Abfolge von präzisen Arbeitsschritten. Diese Schritte formen Metalldraht ohne Hitze.

Dieses Verfahren kombiniert vier grundlegende Techniken. Diese sind Stauchen, Strangpressen und Beschneiden.

Jeder Schritt hat eine bestimmte Funktion. Gemeinsam schaffen sie komplexe Teile aus einfachem Draht. Bei PTSMAKE nutzen wir dies für eine schnelle, abfallarme Produktion.

| Operation | Primäre Funktion |

|---|---|

| Aufregung | Sammelt Material, um den Durchmesser zu vergrößern. |

| Extrusion | Verringert den Durchmesser oder schafft einen Hohlraum. |

| Beschneiden | Erzeugt die endgültige Kopfform. |

Ein genauerer Blick auf Kaltstapeleinsätze

Das Verständnis dieser Kernoperationen ist entscheidend. Es zeigt, wie aus einem einfachen Draht ein komplexes Verbindungselement wird. Die Beherrschung dieses Prozesses ermöglicht es uns, hochpräzise Teile effizient herzustellen.

Umwälzend: Sammeln von Material

Das Stauchen ist oft der erste Schritt. Dabei wird Kraft auf das Drahtende ausgeübt. Dadurch wird der Draht kürzer und dicker und sammelt Material, um den Kopf eines Teils wie einer Schraube oder eines Bolzens zu bilden.

Strangpressen: Die Umformung des Durchmessers

Beim Strangpressen wird der Durchmesser des Drahtes verändert. Beim Vorwärtsfließpressen wird der Draht durch eine kleinere Matrize gedrückt. Dadurch wird ein Abschnitt verlängert und sein Durchmesser verringert. Beim Rückwärtsfließpressen wird ein Stempel in den Draht gedrückt, so dass das Material um ihn herum zurückfließt und einen Hohlraum bildet. Auf diese Weise wird die Buchse in einer Sechskantschraube geformt. Durch diese kontrollierte Verformung wird das Korngefüge des Materials verbessert, was seine Festigkeit erhöht, da Kaltverfestigung4.

| Extrusion Typ | Prozess | Gemeinsame Bewerbung |

|---|---|---|

| Vorwärts-Extrusion | Das Material fließt in Richtung der Stempelkraft. | Erstellen von abgestuften Wellen oder Stiften. |

| Rückwärts-Extrusion | Das Material fließt entgegengesetzt zur Stempelkraft. | Umformen von Hohlkörpern oder Muffen. |

Trimmen: Festlegen der Form

Das Beschneiden ist der letzte Prozess der Formgebung. Nachdem durch das Stauchen ein runder Kopf entstanden ist, wird beim Beschneiden überschüssiges Material weggeschnitten. Auf diese Weise entstehen spezifische Formen, wie der Sechskantkopf einer Standardschraube oder ein kundenspezifisches Design für eine spezielle Anwendung.

Beim Kaltstauchen werden vier wichtige Arbeitsgänge durchgeführt: Stauchen, Strangpressen und Beschneiden. Bei jedem Schritt wird das Metall auf eine bestimmte Weise bearbeitet. Durch die Kombination dieser Arbeitsschritte werden komplexe Geometrien wie Bolzen und kundenspezifische Verbindungselemente effizient und mit minimalem Materialabfall hergestellt.

Wie werden die Kaltstauchmaterialien typischerweise für die Auswahl kategorisiert?

Die Wahl des richtigen Materials ist entscheidend. Sie wirkt sich direkt auf die Leistung, die Lebensdauer und die Kosten Ihres Teils aus. Bei PTSMAKE begleiten wir unsere Kunden täglich bei dieser wichtigen Entscheidung.

Materialien werden im Allgemeinen in vier Hauptfamilien eingeteilt. Jede bietet eine einzigartige Mischung von Eigenschaften.

Primäre Materialgruppen

Wir beginnen mit der Betrachtung dieser Hauptkategorien. Dies hilft bei der Eingrenzung der Optionen auf der Grundlage der Kernanforderungen für jedes Kaltstauchprojekt.

| Material-Kategorie | Relative Kosten | Typische Stärke | Korrosionsbeständigkeit |

|---|---|---|---|

| Niedriggekohlte Stähle | Niedrig | Mittel | Niedrig |

| Legierte Stähle | Mittel | Hoch | Niedrig bis mittel |

| Rostfreie Stähle | Hoch | Hoch | Ausgezeichnet |

| Nichteisenmetall-Legierungen | Variiert | Niedrig bis mittel | Gut-Ausgezeichnet |

Diese erste Aufschlüsselung bietet einen klaren Ausgangspunkt.

Tieferer Einblick in die Auswahlkriterien

Die Wahl eines Materials ist immer ein Balanceakt. Sie müssen die Anforderungen an die Leistung mit den Budgeteinschränkungen abwägen. Kein einzelnes Material ist für jede Anwendung perfekt.

Stähle: Die vielseitige Wahl

Stähle mit niedrigem Kohlenstoffgehalt sind am weitesten verbreitet. Sie sind kostengünstig und leicht zu formen. Sie eignen sich hervorragend für allgemein verwendete Verbindungselemente, die keinen harten Bedingungen ausgesetzt sind.

Legierte Stähle sind der nächste Schritt nach oben. Das Hinzufügen von Elementen wie Chrom oder Molybdän erhöht die Festigkeit. Dadurch eignen sie sich ideal für stark beanspruchte Teile in der Automobilindustrie oder im Maschinenbau. Sie benötigen oft eine Schutzbeschichtung.

Rostfreie Stähle bieten die beste Korrosionsbeständigkeit. Dies ist für Anwendungen in der Medizin, der Schifffahrt oder im Lebensmittelbereich nicht verhandelbar. Sie sind jedoch teurer und können schwieriger zu formen sein. Das Verfahren selbst erhöht die Materialhärte durch Kaltverfestigung5.

Nichteisenmetall-Legierungen: Spezialisierte Lösungen

Nichteisenwerkstoffe lösen spezifische Probleme. Wir verwenden Aluminium für leichte Luft- und Raumfahrtteile. Kupfer wird wegen seiner hervorragenden elektrischen Leitfähigkeit gewählt. Messing bietet eine gute Korrosionsbeständigkeit und ein einzigartiges Aussehen.

Unserer Erfahrung nach werden sie gewählt, wenn eine bestimmte Eigenschaft, die mit Stahl nicht zu erreichen ist, im Vordergrund steht.

| Material Beispiel | Typische Industrie | Schlüsselauswahl Treiber |

|---|---|---|

| Kohlenstoffstahl 1022 | Bauwesen | Geringste Kosten |

| Legierter Stahl 4037 | Automobilindustrie | Hohe Zugfestigkeit |

| Rostfreier Stahl 316 | Marine | Hervorragende Korrosionsbeständigkeit |

| Aluminium 6061 | Luft- und Raumfahrt | Leichtgewicht |

Dieser Entscheidungsprozess gewährleistet, dass das endgültige Teil alle Spezifikationen perfekt erfüllt.

Bei der Auswahl des richtigen Materials müssen Sie einen Kompromiss eingehen. Sie müssen Kosten, Festigkeit und Umweltverträglichkeit abwägen. Jede Kategorie weist ein einzigartiges Profil auf, so dass eine sorgfältige Bewertung der Schlüssel für optimale Leistung und Projekterfolg ist.

Was sind die üblichen Folgeoperationen nach dem Kaltstauchen?

Nachdem das Kaltstauchen die Grundform gebildet hat, ist das Teil oft noch nicht fertig. Es braucht noch wichtige Merkmale, um richtig zu funktionieren.

Sekundäre Arbeitsgänge sorgen für den letzten Schliff. Dazu gehört die Herstellung von Fäden für die Befestigung. Dazu gehören auch Behandlungen für Festigkeit und Schutz.

Diese Schritte sind entscheidend für die Leistung. Sie machen aus einem Rohling ein hochwertiges, zuverlässiges und montagefertiges Bauteil.

| Operation | Primärer Zweck |

|---|---|

| Gewindewalzen | Bildet Außengewinde. |

| Wärmebehandlung | Verbessert die mechanischen Eigenschaften. |

| Beschichtung | Erhöht die Korrosionsbeständigkeit und das Finish. |

| Versiegelnde Pflaster | Dient der Verriegelung oder Abdichtung. |

Diese Vorgänge werden aus gutem Grund getrennt durchgeführt. Sie erfordern jeweils spezielle Maschinen und Fachkenntnisse, die sich vom ursprünglichen Umformprozess unterscheiden.

Gewindewalzen

Bei diesem Verfahren werden Gewinde durch Pressen und Rollen einer Matrize in das Teil geformt. Anders als beim Schneiden wird das Metall verdrängt und nicht abgetragen. Dadurch entstehen stärkere, haltbarere Gewinde. Es ist ein präziser mechanischer Schritt, nachdem die ursprüngliche Form hergestellt wurde.

Wärmebehandlung

Die Wärmebehandlung verändert die physikalischen Eigenschaften des Teils. Prozesse wie Abschrecken6 und Anlassen erhöhen Härte und Zugfestigkeit. Dieser thermische Prozess findet in Öfen statt, die von den Kaltstauchmaschinen völlig getrennt sind.

Nach unserer Erfahrung bei PTSMAKE kann eine ordnungsgemäße Wärmebehandlung die Langlebigkeit der Teile deutlich erhöhen.

| Eigentum | Vor der Wärmebehandlung | Nach der Wärmebehandlung |

|---|---|---|

| Härte (HRC) | ~20 | 40-50+ |

| Zugfestigkeit | Unter | Erheblich höher |

| Abnutzungswiderstand | Standard | Ausgezeichnet |

Beschichtung und Veredelung

Die Beschichtung ist eine zusätzliche Schutzschicht. Zink- oder Chromüberzüge verhindern Korrosion und verbessern das Aussehen. Dies ist ein chemischer oder elektrochemischer Prozess. Es erfordert ein völlig anderes Umfeld und andere Fähigkeiten als die mechanische Umformung.

Dichtmittel und Klebepflaster

Für Befestigungselemente, die zusätzliche Sicherheit benötigen, werden vorapplizierte Dichtungspflaster hinzugefügt. Diese Pflaster werden während der Installation aktiviert, um ein Lösen durch Vibrationen zu verhindern. Diese Anwendung ist ein letzter, präziser Schritt vor dem Verpacken.

Beim Kaltstauchen wird die Grundgeometrie des Teils hergestellt. Entscheidende sekundäre Arbeitsgänge wie Gewindewalzen, Wärmebehandlung und Beschichtung sind jedoch unerlässlich. Diese separaten Schritte sorgen für die endgültige Festigkeit, die Merkmale und die Schutzoberflächen, die für die reale Leistung erforderlich sind.

Welche Industrienormen gelten für Kaltstauchmaterialien und -produkte?

Um sich in der Welt der Kaltfronttechnik zurechtzufinden, braucht man eine Karte. Industrienormen sind diese Landkarte. Sie stellen sicher, dass jedes Teil bestimmte Qualitäts- und Leistungsmaßstäbe erfüllt.

Wichtige Organisationen stellen diese Leitlinien zur Verfügung. Die wichtigsten davon sind IFI, ASTM und ISO. Jede hat einen eigenen Schwerpunkt.

Wichtige Normungsgremien

Diese Gruppen legen die Regeln für Materialien, Abmessungen und Prüfungen fest. Die Einhaltung dieser Regeln ist für eine zuverlässige Fertigung unverzichtbar.

| Organisation | Primärer Schwerpunkt |

|---|---|

| IFI | Verbindungsmittelspezifische Normen, technische Daten. |

| ASTM | Materialspezifikationen, Prüfverfahren. |

| ISO | Internationale Normen für weltweite Kompatibilität. |

Diese Normen sind nicht einfach nur Dokumente. Sie sind detaillierte Entwürfe für die Produktion. Sie legen die wesentlichen Merkmale jedes kaltgefertigten Teils fest.

Dadurch wird sichergestellt, dass eine heute hergestellte Schraube mit einer im nächsten Jahr hergestellten Schraube übereinstimmt. Diese Konsistenz ist für die Montagelinien unserer Kunden und die Zuverlässigkeit ihrer Produkte von entscheidender Bedeutung.

Wie Normen das Endprodukt prägen

Normen wie ASTM A29 definieren die genaue chemische Zusammensetzung von Stahldraht. Sie regeln Elemente wie Kohlenstoff und Mangan.

Dadurch wird sichergestellt, dass das Material korrekt geformt werden kann und die erwarteten Eigenschaften aufweist. Bestimmte Materialien erfordern möglicherweise Glühen7 um die richtige Duktilität vor dem Kaltstauchprozess zu erreichen.

Abmessung und mechanische Kontrolle

Normen legen auch die Regeln für die endgültigen Eigenschaften eines Teils fest. Bei unserer Arbeit bei PTSMAKE verlassen wir uns auf diese Normen, um die Leistung zu garantieren. Sie beseitigen jegliches Rätselraten bei der Herstellung.

| Standard Typ | Verwaltete Eigenschaften | Beispiel Standard |

|---|---|---|

| Abmessung | Gewindegröße, Kopfhöhe, Länge. | IFI 7. Auflage |

| Mechanisch | Zugfestigkeit, Bruchlast, Härte. | ISO 898-1 |

Die Einhaltung dieser präzisen Richtlinien ist entscheidend. So wird sichergestellt, dass jedes Bauteil zuverlässig und sicher ist und sich perfekt in seine endgültige Anwendung einfügt. Dies ist ein Versprechen, das wir jedem Kunden geben.

Kurz gesagt, die Normen von IFI, ASTM und ISO sind unverzichtbar. Sie regeln Materialien, Abmessungen und mechanische Eigenschaften. Dieser Rahmen gewährleistet, dass jedes kaltgefertigte Produkt zuverlässig, konsistent und zweckmäßig ist.

Wie passen Sie die Maschineneinstellungen an, um die Abmessungen der Teile zu kontrollieren?

Die Beherrschung der Dimensionen ist keine Magie. Es ist eine Wissenschaft von Ursache und Wirkung. Jede Einstellungsanpassung wirkt sich direkt auf ein bestimmtes Merkmal des Werkstücks aus.

Diese Zusammenhänge zu verstehen, ist der Schlüssel. Es verwandelt Vermutungen in einen präzisen, wiederholbaren Prozess. Dies ist in der Fertigung von grundlegender Bedeutung.

Kernanpassung-Dimension Links

| Einstellung der Maschine | Betroffene Dimension | Primäre Auswirkungen |

|---|---|---|

| Drahtanschlag | Gesamtlänge | Steuert die Materialabschaltmenge |

| Knockout Pin | Kopfdurchmesser/Form | Wirft das Teil aus; das Timing ist entscheidend |

| Matrize/Stempel-Ausrichtung | Konzentrationsfähigkeit | Sorgt für gleichmäßigen Druck auf das Material |

Ein tieferer Blick auf Ursache und Wirkung

Meiner Erfahrung nach können kleine Anpassungen erhebliche Veränderungen bewirken. Lassen Sie uns aufschlüsseln, warum diese Einstellungen für die Präzision so wichtig sind. Es geht darum zu kontrollieren, wie sich das Material unter enormem Druck verhält.

Drahtstopp und sein Einfluss auf die Länge

Der Drahtanschlag blockiert physisch den Drahtvorschub. Er bestimmt das Materialvolumen für das nächste Teil. Wenn Sie ihn zurückschieben, erhalten Sie mehr Material und ein längeres Teil. Wenn Sie ihn nach vorne schieben, erhalten Sie weniger. Es ist eine direkte Eins-zu-Eins-Beziehung.

Knockout Pin Timing und Kopfformation

Der Auswerferstift stößt das fertige Teil aus der Matrize aus. Wenn er zu früh oder zu spät kommt, kann er den Kopf beeinträchtigen. Ein schlechtes Timing kann zu Verformungen oder Materialverschmierungen auf der Oberfläche des Teils führen. Dies gilt besonders für das Kaltstauchen mit mehreren Schlägen. Das Material erfährt eine erhebliche plastische Verformung8 um den Kopf zu bilden.

Ausrichtung der Matrize und des Stempels für Konzentrizität

Dies ist für die Qualität unverzichtbar. Wenn der Stempel und die Matrize nicht perfekt ausgerichtet sind, wird die Kraft ungleichmäßig aufgebracht. Dieses Ungleichgewicht führt dazu, dass das Material ungleichmäßig fließt, was zu einem Teil führt, bei dem der Kopf nicht mittig zum Schaft steht.

| Problem | Wahrscheinliche Ursache | Korrigierende Anpassung |

|---|---|---|

| Teil zu lang | Kabelanschlag ist zu weit hinten | Drahtanschlag nach vorne verschieben |

| Deformierter Kopf | Falsches Timing des Knockout-Pins | Timing des Knockout-Stifts einstellen |

| Schlechte Konzentrizität | Falsche Ausrichtung von Matrize und Stempel | Richten Sie die Werkzeuge sorgfältig aus |

Bei der Kontrolle von Abmessungen geht es darum, den direkten Zusammenhang zwischen einer Einstellung und ihrem Ergebnis zu verstehen. Die Einstellung des Drahtanschlags, des Ausbrechstifts und der Werkzeugausrichtung bietet eine präzise, vorhersehbare Kontrolle über das endgültige Teil und stellt sicher, dass es alle Spezifikationen perfekt erfüllt.

Wie berechnen Sie die Produktionskosten für ein Teil mit kaltem Kopf?

Die Berechnung des Endpreises für ein Teil mit kalten Köpfen ist kein Rätselraten. Es gibt eine klare Formel. Sie addieren einfach ein paar wichtige Kosten.

Dieser Ansatz gewährleistet Transparenz. Es hilft Ihnen auch zu verstehen, wohin Ihr Geld fließt. Jeder Faktor hat seinen Platz in der endgültigen Berechnung.

Die Kernkostenformel

Der endgültige Stückpreis setzt sich aus mehreren verschiedenen Komponenten zusammen. Die Kenntnis der einzelnen Komponenten ist der Schlüssel zur Optimierung Ihres Budgets für jedes Kaltstauchprojekt.

| Kostenkomponente | Beschreibung |

|---|---|

| Rohmaterial | Kosten für den für das Teil verwendeten Draht. |

| Laufzeit der Maschine | Stündliche Kosten für den Betrieb der Umformmaschine. |

| Amortisation von Werkzeugen | Die Werkzeugkosten verteilen sich auf alle Teile. |

| Arbeit | Kosten für Einrichtung, Betrieb und Inspektion. |

| Sekundäre Operationen | Etwaige Nachbearbeitungsprozesse wie Beschichtung. |

Jede Kostenkomponente aufschlüsseln

Um einen genauen Kostenvoranschlag zu erhalten, müssen wir uns jeden Teil der Formel genauer ansehen. Jede Komponente hat ihre eigenen Variablen, die die Gesamtkosten beeinflussen. Bei PTSMAKE schlüsseln wir dies für unsere Partner klar auf.

Rohmaterial (Draht)

Dabei geht es um mehr als nur die Materialart. Wir berechnen das genaue Gewicht des Materials pro Teil. Dann fügen wir einen Faktor für den Ausschuss hinzu, d. h. die geringe Menge an Material, die während des Prozesses verloren geht. Die Materialauswahl ist hier ein wichtiger Kostenfaktor.

Maschinen- und Arbeitskosten

Der Stundensatz für eine Kaltstauchmaschine hängt von ihrer Größe und Leistungsfähigkeit ab. Eine größere, komplexere Maschine ist teurer im Betrieb. Wir verbinden dies mit der Zykluszeit. Schnellere Zyklen bedeuten niedrigere Maschinenkosten pro Stück. Der Arbeitsaufwand für das Einrichten und die Qualitätskontrollen wird ebenfalls mit eingerechnet.

Werkzeuge und sekundäre Operationen

Amortisation von Werkzeugen9 ist ein entscheidender Faktor. Die Vorabkosten für den Matrizen- und Stempelsatz werden durch die Gesamtzahl der Teile im Produktionslauf geteilt. Bei größeren Mengen werden diese Kosten pro Stück sehr gering. Schließlich addieren wir noch die Kosten für alle weiteren Schritte. Dazu gehören Wärmebehandlung, Beschichtung oder Gewindewalzen.

Hier ist die einfache Formel, die wir verwenden:

| Formelkomponente | Symbol |

|---|---|

| Rohmaterialkosten pro Stück | A |

| Maschinenlaufzeit Kosten pro Stück | B |

| Amortisation der Werkzeuge pro Stück | C |

| Arbeitskosten pro Stück | D |

| Sekundäre Operationen Kosten pro Stück | E |

| Endpreis pro Stück | A+B+C+D+E |

Es ist wichtig, diese Formel zu verstehen. Die Gesamtkosten eines Teils mit kaltem Kopf setzen sich aus der Summe von Rohmaterial, Maschinenzeit, Werkzeugen, Arbeitsaufwand und eventuellen Zusatzarbeiten zusammen. Diese klare Aufschlüsselung hilft Ihnen, intelligente Entscheidungen zu treffen und Möglichkeiten zur Kosteneinsparung für Ihr Projekt zu finden.

Wie würden Sie die Umformreihenfolge für ein nicht symmetrisches Teil planen?

Wenden wir unsere Methodik auf ein komplexes Teil an. Stellen Sie sich ein Bauteil mit einem außermittigen Kopf und einem seitlichen Überstand vor. Das ist nicht ganz einfach. Man kann es nicht nur einmal treffen.

Die Herausforderung in der realen Welt

Die Planung für solche Teile ist ein Rätsel. Das Ziel ist es, das Metall dorthin zu bringen, wo es benötigt wird, ohne dass es zu Defekten kommt. Dies erfordert ein schrittweises Vorgehen. Jede Stufe bereitet das Material auf die nächste vor. Diese sorgfältige Planung ist der Schlüssel zu Verfahren wie dem Kaltstauchen.

Erste Überlegungen zur Formgebung

Wir beginnen mit dem Zusammentragen des Materials. Durch die ersten Schläge entsteht eine leicht asymmetrische Grundform. Dies bildet die Grundlage für die folgenden komplexeren Merkmale.

| Merkmal | Symmetrischer Teil | Nicht-symmetrischer Teil |

|---|---|---|

| Materialfluss | Gleichmäßig verteilt | Benötigt sorgfältige Anleitung |

| Werkzeug-Kräfte | Ausgewogene | Unausgewogen, erfordert Kompensation |

| Teil Übertragung | Einfache Drehung | Erfordert genaue Orientierung |

Fortgeschrittene Techniken für komplizierte Geometrien

Für wirklich komplexe Teile brauchen wir fortschrittliche Strategien. Es reicht nicht aus, das Material einfach nur zu schieben. Wir müssen es mit Präzision führen. An dieser Stelle kommen spezielle Werkzeuge ins Spiel. Es geht darum, die natürliche Tendenz des Materials, den Weg des geringsten Widerstands zu nehmen, zu überlisten.

Verwendung von Fallen und geformten Stempeln

Um das Metall zu handhaben, verwenden wir Merkmale wie Fallen oder Formstempel. Eine Falle ist ein Hohlraum in der Matrize, der überschüssiges Material "auffängt". Dadurch wird verhindert, dass es in unerwünschte Bereiche fließt. Ein Formstempel lenkt das Metall aktiv. Er zwingt es in die genauen asymmetrischen Formen, die wir benötigen. Diese Stufe der Materialflusskontrolle10 ist entscheidend.

Sicherstellung der korrekten Ausrichtung

Wenn das Teil von einer Station zur nächsten bewegt wird, ist seine Ausrichtung entscheidend. Ein Teil, das auch nur leicht verdreht ist, wird falsch geformt. Bei früheren Projekten bei PTSMAKE haben wir Merkmale auf dem Teil selbst verwendet, wie eine kleine flache oder D-Form, die als Schlüssel dient. Der Transfermechanismus greift dieses Merkmal und gewährleistet so jedes Mal eine perfekte Ausrichtung.

Kräfte ausgleichen, um Verschiebungen zu verhindern

Eine unausgewogene Form erzeugt unausgewogene Kräfte. Dieser Druck kann dazu führen, dass sich die Matrize oder der Stempel während des Umformvorgangs leicht verschiebt. Dies führt zu Maßabweichungen. Wir wirken dem entgegen, indem wir die Werkzeuge so konstruieren, dass sie diese Kräfte ausgleichen, oft durch Hinzufügen von Gegendruck oder Unterstützungsmerkmalen im Werkzeugsatz.

| Problem | Lösung | Beispiel für Werkzeugbau |

|---|---|---|

| Ungleichmäßige Füllung | Geformte Stanzen | Stempel mit gewinkelten oder gebogenen Flächen |

| Teileverschiebung | Orientierungsmerkmale | D-förmiger Stempel, kodierte Transferfinger |

| Werkzeugverschiebung | Kraftausgleich | Gegenläufige Druckstücke, robuste Matrizensicherung |

Die Anwendung dieser Techniken erfordert ein tiefes Verständnis des Materialverhaltens. Bei komplexen, nicht symmetrischen Teilen verwandelt dieser sorgfältige, bewusste Ansatz eine schwierige Herausforderung in einen wiederholbaren, hochwertigen Fertigungsprozess. Auf diese Weise liefern wir die Präzision, die unsere Partner erwarten.

Die Beherrschung komplexer nicht symmetrischer Teile erfordert fortschrittliche Techniken. Durch den Einsatz von Fallen, geformten Stempeln und die Sicherstellung der richtigen Ausrichtung steuern wir den Materialfluss präzise. Auch das Ausbalancieren der Kräfte ist entscheidend, um ein Verrutschen der Werkzeuge zu verhindern und die Genauigkeit während des gesamten Prozesses zu erhalten.

Ein Teil weist Chevron-Risse auf. Wie kann man dieses Problem beheben?

Lassen Sie uns einen konkreten Fall untersuchen. Die Chevron-Risse treten nach einem Kaltfließpressvorgang auf. Unsere erste Aufgabe besteht darin, genau diesen Vorgang zu isolieren.

Identifizierung der Grundursache

Wir müssen herausfinden, welche Extrusion der Übeltäter ist. Sobald wir sie gefunden haben, konzentrieren wir uns auf drei Schlüsselvariablen. Dies sind die Prozessparameter, die sich direkt auf die innere Materialspannung auswirken.

Wichtige Einstellungsparameter

Es ist wichtig, diese Faktoren methodisch zu analysieren. Die richtige Einstellung dieser Faktoren wird das Problem der Rissbildung lösen.

| Parameter | Primäreinflussnahme |

|---|---|

| Winkel der Extrusion | Materialfluss und Reibung |

| Gegendruck | Innere Zugspannung |

| Material Beschichtung | Oberfläche Reibung |

Dieser strukturierte Ansatz hilft uns, schnell eine Lösung zu finden.

Eine schrittweise Analyse

Die Fehlersuche bei Chevron-Rissen erfordert einen systematischen Ansatz. Wir können nicht einfach raten. Bei PTSMAKE zerlegen wir das Problem in überschaubare Teile.

Einstellen des Extrusionswinkels

Der Extrusionswinkel der Düse ist entscheidend. Ein sehr großer Winkel kann zu einer übermäßigen Materialverformung führen. Dies führt zu hohen Zugspannungen in der Mitte des Teils.

Umgekehrt erhöht ein sehr kleiner Winkel die Reibung. Es können auch tote Zonen entstehen, in denen das Material nicht reibungslos fließt. Unser Ziel ist es, den optimalen Winkel zu finden.

Kalibrierung des Gegendrucks

Ein unzureichender Gegendruck ist eine häufige Ursache. Ohne ausreichenden Gegendruck wird das Material im Inneren auseinandergezogen. Dies geschieht, wenn es durch die Matrize gepresst wird.

Ein angemessener Gegendruck erzeugt eine Druckwirkung hydrostatischer Druck11 Zustand. Dieser Zustand wirkt den Zugkräften entgegen, die zu Chevron-Rissen führen.

Bewertung der Materialbeschichtung

Übersehen Sie niemals die Materialbeschichtung. Eine ordnungsgemäße Schmierung ist bei jedem Kaltstauchverfahren unerlässlich. Sie verringert die Reibung zwischen dem Werkstück und der Matrize.

Wenn die Beschichtung dünn, uneinheitlich oder vom falschen Typ ist, steigt die Reibung an. Dadurch wird die Zugspannung erhöht. Wir überprüfen immer zuerst den Beschichtungsprozess.

| Problem Symptom | Potenzielle Anpassung | Erwartetes Ergebnis |

|---|---|---|

| Risse in der Mitte | Gegendruck erhöhen | Innere Spannungen abbauen |

| Schilder mit hoher Reibung | Verbesserung der Materialbeschichtung | Gleichmäßigerer Materialfluss |

| Schlechter Materialfluss | Optimieren des Extrusionswinkels | Ausgewogene Verformung |

Die Durchführung dieser fortgeschrittenen Fehlerbehebung erfordert Präzision und Erfahrung. Es geht darum, innere Spannungen zu kontrollieren.

Die Fehlersuche bei Chevron-Rissen beinhaltet die Isolierung des spezifischen Extrusionsvorgangs. Anschließend müssen Sie systematisch den Extrusionswinkel, den Gegendruck und die Materialbeschichtung analysieren und anpassen, um die Ursache für das interne Materialversagen zu beseitigen.

Wie beurteilen Sie den Wechsel zu einem kostengünstigeren Material?

Ein Materialwechsel ist mehr als eine Änderung eines Einzelpostens. Ein niedrigerer Preis ist verlockend, aber eine umfassende Bewertung ist entscheidend. Sie müssen einen detaillierten Validierungsplan erstellen.

Dieser Plan beugt künftigen Produktionsproblemen vor. Er stellt sicher, dass das neue Material einen echten Mehrwert bietet, ohne die Qualität zu beeinträchtigen.

Der Validierungsleitfaden

Ein solider Plan ist Ihr Fahrplan. Er sollte alle Tests und Versuche aufzeigen, die erforderlich sind, bevor Sie eine endgültige Entscheidung treffen. Mit diesem systematischen Ansatz lassen sich Risiken frühzeitig erkennen.

Wichtige Validierungsphasen

Wir unterteilen unseren Validierungsprozess in drei Hauptphasen. Jede Stufe befasst sich mit einem anderen Aspekt des Fertigungsprozesses und der Qualität des Endprodukts.

| Bühne | Schwerpunktbereich | Hauptziel |

|---|---|---|

| 1 | Versuche zur Umformbarkeit | Beurteilen Sie, wie sich das Material bei der Herstellung verhält. |

| 2 | Bewertung von Werkzeugen | Messen Sie die Auswirkungen auf den Verschleiß und die Lebensdauer der Werkzeuge. |

| 3 | Endgültige Prüfung der Teile | Überprüfen Sie alle mechanischen und leistungsbezogenen Spezifikationen. |

Analyse der komplexen Zielkonflikte

Die anfänglichen Kosteneinsparungen sind oft nur die Spitze des Eisbergs. Eine echte Bewertung erfordert eine genauere Betrachtung der versteckten Kosten und der potenziellen Leistungsprobleme, die auftreten können.

Bei früheren PTSMAKE-Projekten haben wir erlebt, dass scheinbar unbedeutende Materialänderungen zu großen Störungen in den nachgelagerten Bereichen führten. Ein umfassender Plan ist Ihre beste Verteidigung dagegen.

Versteckte Risiken aufdecken

Ihr Validierungsplan muss so konzipiert sein, dass diese komplexen Kompromisse aufgedeckt werden. Es geht darum, Kosteneinsparungen gegen potenzielle langfristige Ausgaben und Leistungsrisiken abzuwägen.

Verformbarkeit und ihre Auswirkungen

Wie gut lässt sich das neue Material formen? Eine schlechte Formbarkeit kann zu höheren Ausschussraten führen oder langsamere Zykluszeiten erfordern, was Ihre Einsparungen aufzehrt. Dies ist entscheidend für Prozesse wie Kaltstauchung wo der Materialfluss alles ist.

In unseren Tests war bei einigen kostengünstigen Legierungen eine Reduzierung der Produktionsgeschwindigkeit um 15% erforderlich, um Fehler zu vermeiden.

Langfristige Kosten der Werkzeugherstellung

Billigeres Material kann manchmal abrasiver sein. Dies führt zu einem schnelleren Verschleiß der Werkzeuge. Das neue Material kann zu höheren Werten für Abrasive Abnutzung12, was die Wartungskosten erhöht.

Sie müssen die Abnutzungsrate der Werkzeuge während der Probeläufe sorgfältig überwachen.

| Material | Lebensdauer des Werkzeugs (Zyklen) | Anmerkungen |

|---|---|---|

| Standard-Stahl | 500,000 | Vorhersehbarer Verschleiß |

| Kostengünstige Alt. | 350,000 | 30% höhere Verschleißrate |

Die endgültige Leistung ist nicht verhandelbar

Das fertige Teil muss jede einzelne Spezifikation erfüllen. Dazu gehören mechanische Festigkeit, Korrosionsbeständigkeit und thermische Stabilität. Umfassende Tests sind die einzige Möglichkeit, dies zu bestätigen. Bei der Leistung des Endprodukts dürfen keine Kompromisse eingegangen werden.

Ein Validierungsplan ist nicht nur eine Checkliste. Es ist ein entscheidender Prozess, um die Formbarkeit, die Auswirkungen auf die Werkzeuge und die Leistung des Endprodukts zu bewerten und sicherzustellen, dass ein kostengünstigeres Material nicht zu versteckten Kosten oder Produktausfällen führt.

Wie würden Sie einen Prozess optimieren, um die Produktion um 15% zu steigern?

Es ist wichtig, den langsamsten Teil Ihrer Produktionslinie zu finden. Dieser Engpass steuert Ihre gesamte Produktion. Es hilft nicht, einfach andere Schritte zu beschleunigen. Sie müssen sich auf den wirklichen Engpass konzentrieren.

Aufdeckung von Produktionsengpässen

Meiner Erfahrung nach sind Engpässe oft im Verborgenen zu finden. Das kann eine Maschine, ein Prozess oder sogar eine Person sein.

Zu untersuchende Schlüsselbereiche

- Maschinengeschwindigkeit und Betriebszeit

- Umstellungszeiten

- Wartung von Werkzeugen und Ausrüstung

Hier ist ein einfacher Blick auf die Auswirkungen der Korrekturen.

| Metrisch | Vor der Optimierung | Nach der Optimierung |

|---|---|---|

| Einheiten pro Stunde | 85 | 100 |

| Tägliche Ausfallzeit | 60 Min. | 15 Minuten |

| Umstellungszeit | 45 Minuten | 10 Min. |

Die Lösung dieser Probleme ist der schnellste Weg zu einem deutlichen Gewinn.

Um wirklich zu optimieren, müssen wir tiefer graben als nur zu beobachten. Wir müssen alles messen. Dieser datengestützte Ansatz macht Schluss mit dem Rätselraten. Er zeigt die genaue Ursache der Verzögerung auf - ein Grundprinzip, das wir bei PTSMAKE verfolgen.

Analyse der Maschinenleistung

Akzeptieren Sie nicht einfach die Geschwindigkeitseinstellungen des Herstellers. Betreiben Sie die Maschine mit der wirklich optimalen Geschwindigkeit für Ihr spezielles Material und Teil? Manchmal macht eine kleine Anpassung, die durch Tests bestätigt wird, einen großen Unterschied.

Das SMED-Konzept für Umstellungen

Die Verkürzung der Umrüstzeiten ist entscheidend. Die Grundsätze des Single-Minute Exchange of Die (SMED) sind revolutionär. Wir trennen das interne Rüsten (bei angehaltener Maschine) vom externen Rüsten (bei laufender Maschine).

| Umstellung Schritt | Traditionelle Methode | SMED-Methode |

|---|---|---|

| Vorbereitende Werkzeuge | Während der Ausfallzeit | Während der Produktion |

| Formen finden | Während der Ausfallzeit | Vorgefertigte |

| Erster Teil Prüfung | Maschine angehalten | Minimierte Ausfallzeiten |

Dieser systematische Ansatz kann die Umstellungszeiten drastisch verkürzen.

Verlängern der Lebensdauer von Werkzeugen

Ausfallzeiten durch verschlissene oder kaputte Werkzeuge sind ein stiller Killer für die Produktivität. Eine ordnungsgemäße Werkzeugverwaltung, einschließlich der Verwendung hochwertigerer Materialien und vorausschauender Wartungspläne, ist nicht verhandelbar. Dies gilt insbesondere für anspruchsvolle Prozesse wie Kaltstauchung. Nach der Theorie der Sachzwänge13 hilft bei der effektiven Priorisierung dieser Verbesserungen.

Kurz gesagt, eine Produktionssteigerung von 15% zu erreichen, ist keine Zauberei. Es geht um einen systematischen Prozess. Ermitteln Sie Ihre spezifischen Engpässe, wenden Sie bewährte Methoden an, und verwalten Sie Ihre Werkzeuge effektiv. Dieser gezielte Ansatz liefert echte, messbare Ergebnisse.

Ein Kunde bittet um ein Angebot für ein komplexes neues Verbindungselement. Wie bestimmen Sie die Machbarkeit?

Wenn ein komplexer Druck von Verbindungselementen auf meinem Schreibtisch landet, ist der Prozess methodisch. Es geht nicht nur darum, einen Preis zu nennen. Es geht darum sicherzustellen, dass wir liefern können.

Der erste Schritt ist ein tiefer Einblick in die technische Zeichnung. Wir analysieren jedes Detail.

Erste Drucküberprüfung

Wir prüfen sorgfältig die Abmessungen, Toleranzen und Materialspezifikationen. Diese erste Überprüfung hilft uns, die Kernanforderungen an das Teil zu verstehen. Sie bildet die Grundlage für alle weiteren Entscheidungen.

| Bereich überprüfen | Schwerpunktthema |

|---|---|

| Abmessungen | Gesamtlänge, Kopfdurchmesser, Gewindespezifikationen |

| Toleranzen | Kritische Merkmalsdichtigkeit, geometrische Beschränkungen |

| Material | Sorte, Wärmebehandlung, gewünschte Oberfläche |

| Eigenschaften | Komplexe Kopfformen, Nebenoperationen |

Bei dieser Analyse wird festgestellt, ob das Teil überhaupt für unsere Verfahren in Frage kommt.

Zusammenarbeit bei Technik und Werkzeugbau

Nach der ersten Prüfung gehen wir zur technischen Kernbewertung über. Hier berechnen wir die tatsächliche Machbarkeit. Wir müssen feststellen, ob das Verbindungselement geformt werden kann.

Volumen- und Verhältnisberechnungen

Wir berechnen die für jede Umformstation benötigte Materialmenge. Dies ist entscheidend für Prozesse wie das Kaltstauchen. Eine wichtige Kennzahl ist die Umsturzverhältnis14, die uns sagt, wie viel Material wir sammeln müssen, um den Kopf zu formen.

Wenn die Verhältnisse zu hoch sind, kann das Material während der Formgebung reißen. Dies ist ein wichtiges Warnsignal, das wir frühzeitig erkennen. Bei früheren Projekten von PTSMAKE hat diese Berechnung viel Zeit und Ressourcen gespart.

Identifizierung von Hochrisiko-Schritten

Wir zeichnen den gesamten Umformprozess auf, Station für Station. Jeder Schritt wird auf mögliche Probleme hin analysiert.

| Schritt der Formgebung | Potenzielles Risiko | Strategie zur Risikominderung |

|---|---|---|

| Erster Schlag | Unvollständige Füllung der Matrize | Länge des Drahtabschneiders einstellen |

| Kopf umkippen | Rissbildung durch hohes Stauchungsverhältnis | Hinzufügen einer Zwischenformstation |

| Extrusion | Schlechte Oberflächenqualität | Optimierung der Werkzeugkonstruktion und Schmierung |

| Beschneiden | Gratbildung | Schneideisen schärfen oder neu gestalten |

Beratung von Tooling-Experten

Schließlich bringe ich diese Erkenntnisse auch unseren Werkzeugkonstrukteuren nahe. Ihre praktische Erfahrung ist von unschätzbarem Wert. Sie bestätigen, dass die Werkzeuge so gebaut werden können, dass sie die risikoreichen Schritte zuverlässig und wirtschaftlich bewältigen. Diese Zusammenarbeit stellt sicher, dass unser Angebot nicht nur eine Zahl ist, sondern eine Verpflichtung zum Erfolg.

Unser Machbarkeitsverfahren ist eine Mischung aus sorgfältiger Berechnung und fachkundiger Zusammenarbeit. Wir prüfen den Druck, analysieren die Umformverhältnisse, identifizieren Risiken und beraten uns mit Werkzeugherstellern. So stellen wir sicher, dass wir selbst für die komplexesten Verbindungselemente ein genaues, zuverlässiges Angebot erstellen.

Wie können Sie das Kaltstauchen nutzen, um die Nachbearbeitung zu minimieren?

Das Ziel ist es, der endgültigen Form so nahe wie möglich zu kommen. Dies wird als Near-Net-Shape-Fertigung bezeichnet. Dies ist einer der Hauptvorteile des Kaltstauchens.

Wir erreichen dies, indem wir jeden einzelnen Umformungsschritt sorgfältig planen. Diese durchdachte Planung ist der Schlüssel.

Gestaltung der Umformreihenfolge

Eine gut durchdachte Abfolge kann komplexe Merkmale erzeugen. Dadurch entfällt die Notwendigkeit eines späteren Schneidens oder Schleifens. Sie sparen sowohl Zeit als auch Materialabfall.

Beachten Sie diese gemeinsamen Merkmale:

| Merkmal | Kalte Überschrift | Sekundär-Bearbeitung |

|---|---|---|

| Punkte | Direkt geformt | Schleifen erforderlich |

| Schultern | Präzise und stark | Schneidevorgang |

| Unterschneidet | Mit Design möglich | Benötigt oft komplexe Werkzeuge |

Dieser Ansatz macht die Produktion schneller und kostengünstiger.

Präzision erreichen ohne zu schneiden

Der Zauber des Kaltstauchens liegt in der Konstruktion der Matrize und des Stempels. Jede Station der Maschine führt eine bestimmte Aktion aus. Wir planen den gesamten Prozess, bevor wir beginnen.

Es geht nicht nur darum, Metall zu formen. Es geht darum zu kontrollieren, wie sich das Material bewegt.

Intelligente Erstellung komplexer Funktionen

Bei PTSMAKE konzentrieren wir uns auf diese Planungsphase. Die Herstellung eines Hinterschnitts zum Beispiel erfordert eine mehrstufige Abfolge. Das Material wird zunächst gesammelt und dann zu der komplexen Form geformt.

Dieser kontrollierte Prozess bringt auch Vorteile mit sich Kaltverfestigung15, und verstärken das Teil. Dies ist ein Vorteil, den man bei der maschinellen Bearbeitung nicht hat.

Die Gestaltung dieser Abläufe ist teils Kunst, teils Wissenschaft. Sie setzt ein tiefes Verständnis der Materialeigenschaften voraus.

Beispiel für die Bildung einer Sequenz

Hier ist ein vereinfachter Blick auf eine Sequenz für eine benutzerdefinierte Stecknadel:

| Bühne | Aktion | Ergebnis |

|---|---|---|

| 1. Abschaltung | Es wird eine genaue Länge des Drahtes geschnitten. | Blank ist bereit. |

| 2. Erster Treffer | Für den Kopf wird Material gesammelt. | Grundformen des Kopfes. |

| 3. Zweiter Treffer | Der Kopf ist vollständig ausgebildet. | Endgültige Kopfabmessungen festgelegt. |

| 4. Extrusion | Der Schaftdurchmesser wird reduziert. | Schulter und Schenkel erstellt. |

Bei diesem Verfahren entsteht ein fertiges Teil mit minimalem Abfall. Es vermeidet kostspielige und zeitaufwändige Nachbearbeitungen vollständig.

Durch die Entwicklung intelligenter Umformsequenzen für das Kaltstauchen stellen wir Teile her, die nahezu endkonturiert sind. Diese Strategie reduziert den Bedarf an sekundärer Bearbeitung erheblich, spart Material, Zeit und Kosten und verbessert gleichzeitig die Festigkeit der Teile.

Wie würden Sie bei einem schwierigen Material wie Edelstahl vorgehen?

Die Bearbeitung von rostfreiem Stahl erfordert eine andere Denkweise. Man kann keine Standardmethoden anwenden und Spitzenergebnisse erwarten. Erfolg entsteht durch sorgfältige Anpassungen. Das bedeutet eine Verlangsamung des Prozesses.

Anpassung von Standardpraktiken

Es geht darum, methodisch vorzugehen. Wir konzentrieren uns auf drei entscheidende Änderungen, um einen einwandfreien Kaltstauchprozess zu erreichen.

Schwerpunktthemen

| Anpassungsgebiet | Standard-Ansatz | Ansatz aus rostfreiem Stahl |

|---|---|---|

| Maschinengeschwindigkeit | Maximum | Verringert |

| Schmierung | Standard-Öl | Spezialisiert, Hochdruck |

| Werkzeug-Geometrie | Scharfe Radien | Größere, glattere Radien |

Diese Änderungen sind nicht optional. Sie sind für die Qualität unerlässlich.

Der Hauptgrund dafür, dass rostfreier Stahl schwer zu bearbeiten ist, ist seine hohe Kaltverfestigung. Das Material wird beim Umformen sehr schnell stärker und härter. Dies stellt eine unglaubliche Belastung für die Maschine und das Werkzeug dar.

Langsamere Maschinengeschwindigkeiten

Die Verlangsamung der Maschine ist der erste und wichtigste Schritt. Eine langsamere Geschwindigkeit erzeugt weniger Wärme bei der Umformung. Dadurch wird der Effekt der Kaltverfestigung erheblich reduziert. Außerdem haben die Schmiermittel mehr Zeit, einen Schutzfilm zu bilden, der Werkzeugausfälle verhindert.

Fortschrittliche Schmierstoffe und Beschichtungen

Standardschmierstoffe sind dem Druck einfach nicht gewachsen. Wir verlassen uns auf spezielle Schmiermittel, die für Hochdruckanwendungen entwickelt wurden. Diese sind entscheidend für einen reibungslosen Kaltstauchvorgang. Genauso wichtig sind Werkzeugbeschichtungen. Sie verhindern, dass das Material mit dem Werkzeug verschweißt. Der hohe Verfestigungsexponent16 von rostfreiem Stahl machen diese fortschrittlichen Lösungen notwendig.

Auswahl der Werkzeugbeschichtung

| Beschichtung | Primärer Vorteil | Anwendungshinweise |

|---|---|---|

| TiN (Titannitrid) | Gute Schmierfähigkeit, Verschleißfestigkeit | Effektiv für weniger anspruchsvolle rostfreie Sorten |

| AlCrN (Aluminium-Chrom-Nitrid) | Hervorragende Hitze- und Oxidationsbeständigkeit | Unsere Wahl für hochfeste, zähe Legierungen |

Smarter Werkzeugbau

Schließlich müssen auch die Werkzeuge selbst angepasst werden. Scharfe Ecken sind ein Rezept für Misserfolge. Wir konstruieren Stauchwerkzeuge mit größeren, großzügigeren Radien. Dadurch kann der rostfreie Stahl reibungslos und gleichmäßig in den Hohlraum der Matrize fließen. Diese Konstruktionswahl verringert die Spannungskonzentration und verhindert Rissbildung.

Bei rostfreiem Stahl ist die Anpassung des Verfahrens entscheidend. Das bedeutet, dass Sie langsamere Geschwindigkeiten, spezielle Schmiermittel, Beschichtungen wie TiN oder AlCrN und Werkzeuge mit größeren Radien verwenden müssen. Diese Anpassungen sind unerlässlich, um die hohe Kaltverfestigung des Materials in den Griff zu bekommen und ein erfolgreiches Ergebnis zu gewährleisten.

Erschließen Sie mit PTSMAKE noch heute hervorragende Leistungen im Bereich Kaltstart

Sind Sie bereit, Ihre Produktionsziele zu beschleunigen? Holen Sie sich ein schnelles, präzises Angebot für fachkundige Kaltstauchlösungen von PTSMAKE. Unser Team ist auf hochpräzise B2B-Fertigung spezialisiert. Senden Sie uns Ihre Anforderungen und erfahren Sie, warum führende Unternehmen der Branche uns in puncto Qualität, Geschwindigkeit und Zuverlässigkeit vertrauen. Fragen Sie jetzt an!

Verstehen, wie sich die interne atomare Anordnung eines Materials auf seine Leistung und Formbarkeit in Fertigungsprozessen auswirkt. ↩

Erfahren Sie, wie sich die Kornstruktur auf die Haltbarkeit von Teilen auswirkt und warum sie ein entscheidender Vorteil bei Metallumformungsverfahren ist. ↩

Klicken Sie hier, um zu verstehen, wie sich diese Eigenschaft auf die Materialfestigkeit auswirkt und die nachfolgenden Umformvorgänge begrenzt. ↩

Klicken Sie hier, um zu erfahren, wie dieses Verfahren Metall ohne Hitze verfestigt, ein Hauptvorteil der Kaltumformung. ↩

Erfahren Sie, wie dieser metallurgische Prozess die Festigkeit während der Kaltumformung verbessert und sich auf Ihre Konstruktionsentscheidungen auswirkt. ↩

Erfahren Sie, wie dieser schnelle Abkühlungsprozess der Schlüssel zum Erreichen der gewünschten Materialhärte ist. ↩

Erfahren Sie, wie diese Wärmebehandlung Metalle auf die hohen Drücke des Kaltstauchens vorbereitet. ↩

Verstehen der Prinzipien der plastischen Verformung, um das Materialverhalten während des Kaltstauchens besser vorhersagen zu können. ↩

Klicken Sie hier, um zu erfahren, wie sich die Werkzeugkosten verteilen und wie sie sich auf den Preis pro Stück auswirken. ↩

Entdecken Sie detaillierte Anleitungen zur Steuerung des Materialverhaltens für bessere Teilequalität und weniger Fehler. ↩

Erfahren Sie, wie dieser Druckspannungszustand die innere Rissbildung während der Materialumformung verhindert. ↩

Verstehen Sie, wie sich unterschiedliche Materialeigenschaften auf die Lebensdauer Ihrer Werkzeuge und die Gesamtproduktionskosten auswirken können. ↩

Entdecken Sie, wie diese leistungsstarke Managementphilosophie Ihre wichtigsten Produktionsbeschränkungen beseitigen kann. ↩

Klicken Sie hier, um diese wichtige Kennzahl für die Umformbarkeit von Verbindungselementen und ihre Auswirkungen auf den Fertigungserfolg zu verstehen. ↩

Erfahren Sie, wie dieses metallurgische Verfahren die Festigkeit und Haltbarkeit von kaltgefertigten Teilen erhöht. ↩

Verstehen Sie, wie dieser Wert das Verhalten eines Werkstoffs beim Umformen bestimmt. ↩