Die Wahl der richtigen Oberflächenbeschaffenheit für Ihre CNC-Präzisionsteile kann über die Leistung und Marktattraktivität Ihres Produkts entscheiden. Viele Ingenieure kämpfen mit Oberflächen, die sich schnell abnutzen, ihre Ästhetik verlieren oder unter anspruchsvollen Bedingungen versagen.

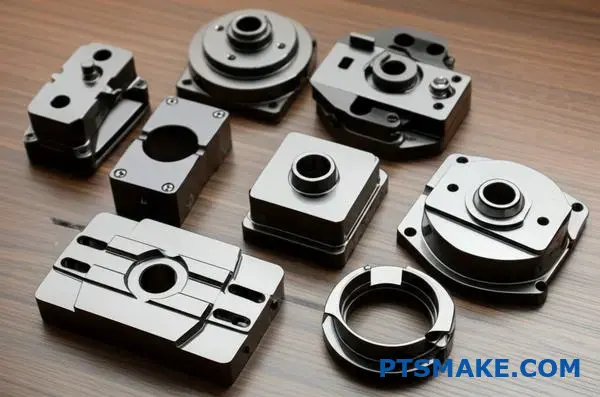

Bei der Schwarzvernickelung handelt es sich um ein elektrochemisches Beschichtungsverfahren, bei dem eine dunkle, haltbare Nickel-Phosphor-Legierung auf Metalloberflächen aufgebracht wird, die im Vergleich zu Standardoberflächen eine höhere Verschleißfestigkeit, einen besseren Korrosionsschutz und eine bessere Ästhetik bietet.

Nachdem ich bei PTSMAKE mit verschiedenen Beschichtungslösungen gearbeitet habe, konnte ich feststellen, wie sich die Wahl der richtigen Oberfläche auf alles auswirkt - von der Haltbarkeit des Produkts bis hin zur Wahrnehmung der Marke. Dieser Leitfaden enthält die technischen Details, Anwendungsstrategien und Leistungsdaten aus der Praxis, die Sie benötigen, um zu entscheiden, ob eine schwarze Vernickelung für Ihr nächstes Projekt geeignet ist.

Die Wahrheit über Schwarzvernickelung in der Präzisionsfertigung

Die schwarze Vernickelung ist mehr als nur eine Farbe. Es handelt sich um eine spezielle Oberfläche, die ein elegantes, dekoratives schwarzes Aussehen bietet.

Außerdem erhöht es die Korrosionsbeständigkeit. Das macht es zur ersten Wahl in der Präzisionsfertigung für anspruchsvolle Anwendungen.

Ingenieure wählen oft diese schwarz vernickelt für elektronische Komponenten und High-End-Hardware. Er verbindet Ästhetik und Funktion auf effektive Weise. Es wird dort eingesetzt, wo sowohl das Aussehen als auch die Haltbarkeit von entscheidender Bedeutung sind.

Die Wissenschaft hinter dem Finish

Anders als eine einfache Farbe ist die schwarze Vernickelung eine Legierung. Sie besteht aus Nickel-, Zink- und Schwefelverbindungen. Diese Elemente werden gemeinsam auf der Oberfläche eines Teils abgeschieden. Durch diesen Prozess entsteht das charakteristische dunkle, glänzende Aussehen.

Das spezifische Verhältnis dieser Metalle bestimmt die endgültige Farbe. Der Farbton kann von hellgrau bis zu einem tiefen, nicht reflektierenden Schwarz reichen. Dieses Maß an Kontrolle ist entscheidend für Präzisionsanwendungen, bei denen es auf Konsistenz ankommt.

Schwarzes Nickel vs. andere Oberflächen

Es ist leicht zu verwechseln Schwarzvernickelung mit anderen dunklen Beschichtungen. Sie unterscheiden sich jedoch grundlegend. Schwarzes Oxid zum Beispiel ist eine Umwandlungsschicht. Sie verändert chemisch die Oberfläche des Grundmetalls selbst.

Schwarzchrom bietet eine höhere Härte, ist aber oft teurer. Bei PTSMAKE helfen wir unseren Kunden, die beste Wahl für ihr Projekt zu treffen. Die Verwendung des richtigen Präzisionsplattierungsverfahren ist entscheidend für gleichbleibende Ergebnisse. Der Prozess beruht auf einer kontrollierten Elektroabscheidung1. Dies gewährleistet eine gleichmäßige Dicke und eine gute Haftung.

Hier ist ein kurzer Vergleich auf der Grundlage unserer internen Tests.

| Merkmal | Schwarz vernickelt | Black Oxide | Schwarz Chrom |

|---|---|---|---|

| Typ | Legierungsbeschichtung | Konversionsbeschichtung | Beschichtung |

| Erscheinungsbild | Glänzend, dunkelgrau bis schwarz | Mattes Schwarz | Glänzendes, tiefes Schwarz |

| Korrosionsbeständigkeit | Gut bis Ausgezeichnet | Angemessen bis gut | Ausgezeichnet |

| Zusätzliche Dicke | Minimal | Sehr wenig | Bedeutend |

Die schwarze Vernickelung ist eine einzigartige Oberfläche auf Legierungsbasis. Ihre besondere chemische Zusammensetzung sorgt sowohl für optische Attraktivität als auch für funktionelle Korrosionsbeständigkeit. Dies unterscheidet sie von anderen üblichen schwarzen Oberflächen und macht sie zu einer vielseitigen Wahl für Anwendungen in der Präzisionsfertigung.

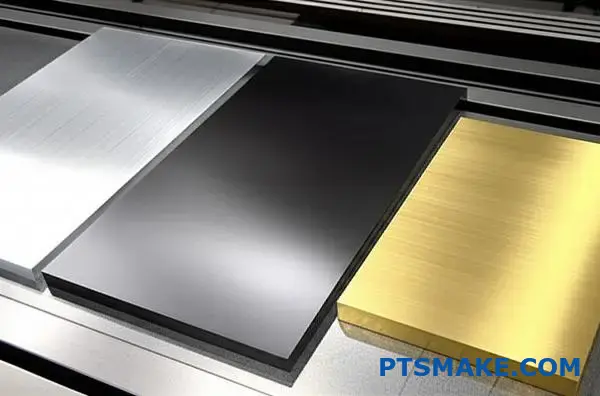

Warum führende Ingenieure Schwarznickel dem Eloxieren vorziehen

Bei der Entscheidung zwischen schwarzem Nickel und Eloxal ist die Wahl nicht immer einfach. Beide bieten eine schwarze Oberfläche, aber ihre Eigenschaften sind sehr unterschiedlich. Welche Option die beste ist, hängt ganz von den spezifischen Anforderungen Ihres Projekts ab.

Eloxieren ist auf Aluminium beschränkt. Im Gegensatz dazu kann die schwarze Vernickelung auf viele Metalle angewendet werden. Dazu gehören Stahl, Messing und Kupfer. Diese Vielseitigkeit ist ein großer Vorteil.

Die wichtigsten Unterschiede auf einen Blick

Lassen Sie uns einen kurzen Vergleich anstellen. In dieser Tabelle werden die grundlegenden Kompromisse zwischen diesen beiden beliebten Oberflächenbehandlungen beschrieben.

| Merkmal | Schwarz vernickelt | Eloxieren (Typ II) |

|---|---|---|

| Erscheinungsbild | Tiefes, glänzendes Schwarz | Mattes bis halbglänzendes Schwarz |

| Material | Verschiedene Metalle | Nur Aluminium |

| Leitfähigkeit | Leitfähig | Nicht leitend (Isolator) |

| Anwendungsfall | Elektronik, Optik | Allgemeine Aluminiumteile |

Dieser erste Vergleich zeigt, warum die schwarze Vernickelung oft für spezielle Anwendungen bevorzugt wird.

Bei näherer Betrachtung werden die funktionalen Unterschiede noch deutlicher. Vor allem für Ingenieure, die Hochleistungskomponenten entwickeln.

Aufschlüsselung der Korrosionsbeständigkeit

Beim Eloxieren entsteht eine harte, integrierte Aluminiumoxidschicht. Diese bietet eine hervorragende Korrosionsbeständigkeit für Aluminiumteile. Sie kann jedoch spröde sein und unter Belastung zu Rissen führen.

Die schwarze Vernickelung hingegen bietet eine robuste Barriere. Sie enthält oft eine Unterschicht aus Nickel oder Kupfer. Dieses mehrschichtige System bietet einen hervorragenden Schutz gegen raue Umgebungen. Außerdem ist es weniger anfällig für Abplatzungen.

Funktionelle Leistung: Ein klarer Gewinner für die Elektronik

Für Elektronikteile ist die elektrische Leitfähigkeit entscheidend. Durch das Eloxieren entsteht eine elektrisch isolierende Oberfläche. Dies kann ein großer Nachteil sein.

Bei der Schwarzvernickelung bleibt die Leitfähigkeit des Grundmetalls erhalten. Das macht sie zur besten Oberflächenbehandlung für Elektronikteile, die geerdet oder abgeschirmt werden müssen. Seine Oberfläche ist außerdem von Natur aus oleophil2, die mit der richtigen Nachbehandlung in den Griff zu bekommen sind.

Detaillierter Leistungsvergleich

Unsere internen Tests zeigen wichtige Leistungskennzahlen auf, die den Ingenieuren bei der Auswahl helfen.

| Parameter | Schwarz vernickelt | Eloxieren (Typ II) |

|---|---|---|

| Elektrische Leitfähigkeit | Gut | Schlecht (Isolator) |

| Härte | ~400 HV | ~300 HV |

| Vielseitigkeit der Substrate | Hoch (Metalle) | Niedrig (nur Aluminium) |

| Lichtabsorption | Hoch | Mäßig |

Diese Daten zeigen die Vorteile von schwarzem Nickel bei anspruchsvollen Anwendungen.

Die Entscheidung zwischen schwarzem Nickel und Eloxal hängt von Material und Funktion ab. Schwarzes Nickel bietet eine überragende Leitfähigkeit und Materialflexibilität und ist daher ideal für Elektronik. Eloxieren bietet eine dauerhafte, integrierte Oberfläche ausschließlich für Aluminiumteile.

Die wichtigsten Leistungsvorteile von schwarzem Nickel für CNC-gefertigte Komponenten

Schwarzes Vernickeln ist mehr als nur ein kosmetisches Finish. Es handelt sich um eine Hochleistungsbeschichtung für maschinell bearbeitete Komponenten, die CNC-Teile in mehrfacher Hinsicht aufwertet.

Diese Oberfläche erhöht die Haltbarkeit und Verschleißfestigkeit. Außerdem bietet sie eine hervorragende elektrische Leitfähigkeit. Diese Vorteile machen sie ideal für anspruchsvolle Anwendungen.

Wichtige Funktionsverbesserungen

| Merkmal | Verbesserung | Primäre Anwendung |

|---|---|---|

| Dauerhaftigkeit | Erhöhte Härte | Bewegliche Teile, Steckverbinder |

| Leitfähigkeit | Stabiler elektrischer Fluss | Elektronik-Gehäuse |

| Erscheinungsbild | Schlankes, dunkles Finish | Konsumgüter |

Das macht schwarzes Nickel für CNC-Teile zu einer guten Wahl für viele Projekte.

Ein tieferer Blick auf die Vorteile von Black Nickel

Wenn wir bei PTSMAKE Leistungsbeschichtungen bewerten, schauen wir nicht nur auf die Oberfläche. Die Schwarznickel-Beschichtung bietet durchweg greifbare Vorteile für die CNC-bearbeiteten Komponenten unserer Kunden.

Verbesserte Langlebigkeit und Abriebfestigkeit

Die Beschichtung bildet eine harte, schützende Schicht. Diese Schicht verringert Reibung und Verschleiß erheblich. Unsere internen Tests haben gezeigt, dass sie die Lebensdauer eines Bauteils bei Anwendungen mit hoher Beanspruchung verlängern kann.

Dieses Verfahren verbessert die Gesamtqualität des Teils tribologische Eigenschaften3. Das bedeutet weniger Wartung und weniger Ausfälle im Laufe der Zeit. Dies ist ein entscheidender Vorteil für viele mechanische Baugruppen.

Hervorragende elektrische und thermische Leitfähigkeit

Für die Elektronik ist eine stabile Leitfähigkeit nicht verhandelbar. Schwarzes Nickel bietet eine zuverlässige Leitfähigkeit. Außerdem bietet es gute Wärmeableitungseigenschaften.

Diese Doppelfunktion eignet sich perfekt für Kühlkörper oder Elektronikgehäuse. Sie sorgt dafür, dass die Komponenten kühl und elektrisch stabil bleiben, was in der Elektronikindustrie eine häufige Anforderung ist.

Unübertroffene Ästhetik und Lichtabsorption

Die tiefschwarze, einheitliche Oberfläche wird sehr geschätzt. Es bietet ein hochwertiges Aussehen für Unterhaltungselektronik und Fahrzeuginnenräume. Außerdem hat es ein geringes Reflexionsvermögen, was es ideal für optische Instrumente macht.

| Eigentum | Schwarz vernickelt | Standard-Vernickelung |

|---|---|---|

| Abnutzungswiderstand | Hoch | Mäßig |

| Leitfähigkeit | Gut | Ausgezeichnet |

| Erscheinungsbild | Dekorativ Schwarz | Helles Metallic |

| Korrosionsbeständigkeit | Sehr gut | Gut |

Schwarzer Nickel bietet ein ausgewogenes Paket an Eigenschaften. Es ist eine zuverlässige Wahl für Teile, die sowohl Funktion als auch Stil erfordern.

Die schwarze Vernickelung ist eine vielseitige Lösung für CNC-Teile. Sie bietet eine einzigartige Kombination aus erhöhter Haltbarkeit, Verschleißfestigkeit, stabiler Leitfähigkeit und einem hochwertigen ästhetischen Finish und eignet sich daher für eine Vielzahl von Hochleistungsanwendungen.

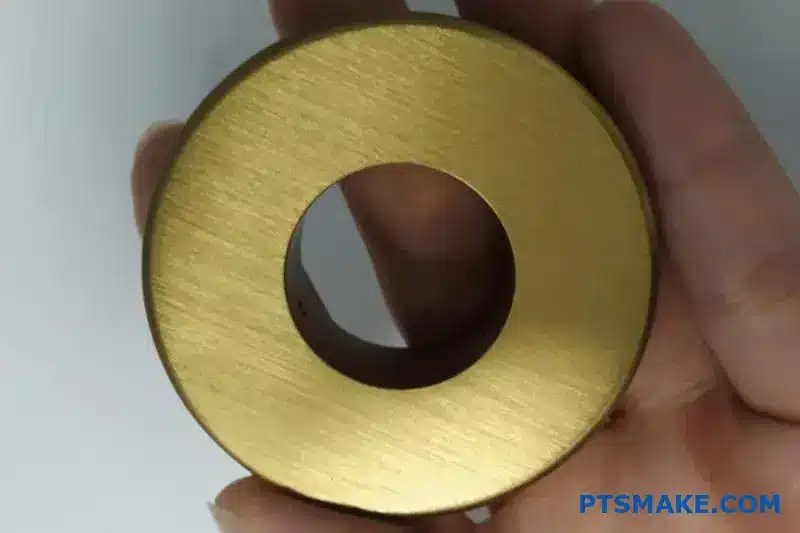

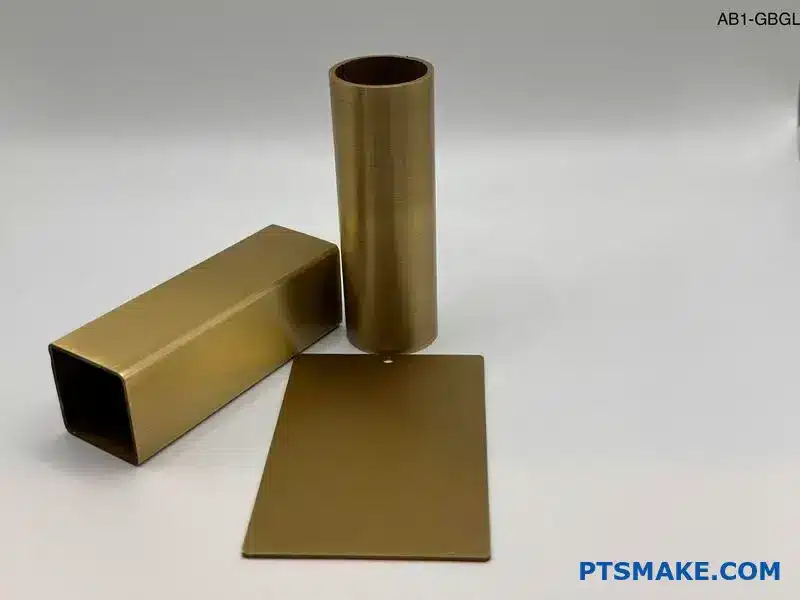

Schwarz vernickeln Kompatibilität mit Aluminium, Messing und Stahl

Der Erfolg der Schwarzvernickelung hängt vom Grundmaterial ab. Die Wechselwirkung zwischen dem Substrat und der Beschichtung ist entscheidend. Sie wirkt sich direkt auf die Haftung und das endgültige Aussehen aus.

Jedes Metall erfordert einen eigenen Ansatz. Die ordnungsgemäße Vorbereitung ist nicht nur ein Schritt, sondern die Grundlage für eine dauerhafte und optisch ansprechende Beschichtung. Wird dies vernachlässigt, führt es zum Scheitern.

Substratspezifische Überlegungen

Die Eigenschaften des Grundmetalls bestimmen den gesamten Beschichtungsprozess.

Aluminium

Aluminium bildet sofort eine Oxidschicht. Diese Schicht verhindert eine gute Haftung. Eine spezielle Vorbehandlung, wie ein Zinkatverfahren, ist für Schwarznickel auf Aluminium unerlässlich.

Stahl

Stahl ist anfällig für Rost und Oberflächenverunreinigungen. Er muss vor der Beschichtung gründlich gereinigt und mit Säure aktiviert werden. Dies gewährleistet eine starke Bindung für jede Anwendung von Schwarznickel auf Stahl.

Messing

Messing enthält Zink, das in die Nickelschicht eindringen kann. Dies führt mit der Zeit zu Verfärbungen und Haftungsproblemen. Eine Sperrschicht ist notwendig.

Ein Leitfaden zur Kompatibilität von Beschichtungen ist für die Planung von entscheidender Bedeutung.

| Substrat | Primäre Herausforderung | Unverzichtbare Vor-Behandlung |

|---|---|---|

| Aluminium | Schnelle Oxidation der Oberfläche | Zinkat-Verfahren |

| Stahl | Anfälligkeit für Rost | Entfettung & Säurebeizung |

| Messing | Zink-Migration | Barriere-Unterplatte |

Die Wahl des Substrats ist mehr als eine Designentscheidung. Sie ist ein Schlüsselfaktor für die Herstellung. Die chemischen Eigenschaften des Grundmetalls bestimmen die für eine erfolgreiche Schwarzvernickelung erforderliche Vorbehandlungs- und Unterschichtstrategie.

Die Rolle der Unterbodenschutzes

Eine Unterlegplatte ist eine Grundschicht, die vor dem schwarzen Nickel aufgetragen wird. Sie dient als Brücke zwischen dem Substrat und der endgültigen Oberfläche. Dieser Schritt ist für hochwertige Ergebnisse unverzichtbar. Er hat direkten Einfluss auf Haftung, Korrosionsbeständigkeit und Aussehen.

Beim Aufbringen von schwarzem Nickel auf Aluminium beispielsweise ist eine Kupfer- oder Chemisch-Nickel-Unterlage unerlässlich. Sie wird nach dem Verzinkungsprozess aufgetragen, um eine stabile, haftende Basis zu schaffen. Dieses mehrstufige Verfahren haben wir bei PTSMAKE verfeinert, um eine maximale Haltbarkeit zu gewährleisten.

In ähnlicher Weise benötigt Messing eine Sperrschicht, häufig Kupfer. Diese Schicht verhindert, dass Zinkatome in das Nickel einwandern. Diese Migration kann dazu führen, dass die schwarze Oberfläche fleckig aussieht oder vorzeitig ausfällt. Dies verhindert die Bildung einer spröden intermetallische Schicht4 im Laufe der Zeit, was eine lange Lebensdauer gewährleistet.

Unsere Tests haben gezeigt, dass auch die Dicke der Unterlegplatte entscheidend ist.

| Substrat | Gemeinsame Grundplatte | Primäre Funktion |

|---|---|---|

| Aluminium | Kupfer / Chemisch Nickel | Adhäsion fördern, Barriere schaffen |

| Stahl | Glanznickel / Kupfer | Verbessert die Korrosionsbeständigkeit, verbessert den Glanz |

| Messing | Kupfer / Nickel | Verhinderung der Zinkwanderung, Verbesserung der Adhäsion |

Die Kompatibilität des Substrats ist für die Schwarzvernickelung von grundlegender Bedeutung. Das Basismaterial bestimmt die notwendigen Vorbehandlungen und Unterbeschichtungen. Diese Schritte sind für das Erreichen der richtigen Haftung, des Aussehens und der langfristigen Haltbarkeit auf Aluminium-, Messing- und Stahlteilen unerlässlich.

Wie OEMs schwarzes Nickel verwenden, um die Ästhetik von Unterhaltungselektronik zu verbessern

Schwarzer Nickel in der Elektronik ist mehr als nur eine Farbwahl. Es ist ein Zeichen für Qualität. Diese erstklassige Oberflächenbehandlung signalisiert ein hochwertiges Produkt.

Es zeigt dem Kunden, dass dieses Gerät für eine lange Lebensdauer gebaut ist. Es fühlt sich solide an und sieht professionell aus.

High-End-Audiokomponenten

Bei Audiogeräten ist die Ästhetik entscheidend. Eine schwarze Nickelbeschichtung auf Knöpfen oder Frontplatten sorgt für ein anspruchsvolles Aussehen. Sie wirkt schlank und modern.

Professionelle Kameraausrüstung

Kamerateile werden häufig mit einer kosmetischen schwarzen Beschichtung versehen. Dies dient nicht nur dem Aussehen. Sie reduziert Blendeffekte und unerwünschte Reflexionen, ein wichtiger funktionaler Vorteil.

| Ausführung Typ | Wahrgenommener Wert | Blendreduzierung |

|---|---|---|

| Schwarze Standardfarbe | Mittel | Gut |

| Eloxiertes Aluminium | Hoch | Sehr gut |

| Schwarz vernickelt | Sehr hoch | Ausgezeichnet |

Diese Oberfläche hilft den Fotografen, bessere Bilder aufzunehmen.

Die Attraktivität der schwarzen Vernickelung geht über die Oberfläche hinaus. Bei hochwertigen Produkten trägt jedes Detail zum Benutzererlebnis bei. OEMs verstehen dies sehr gut.

Funktion und Form bei Routern

Moderne Router werden nicht mehr versteckt. Sie sind oft Teil der Wohnungseinrichtung. Eine kosmetische schwarze Beschichtung verleiht ihnen ein schlankes, unauffälliges Aussehen, das sich in andere High-End-Elektronik einfügt.

Die Antireflexionskante für Kameras

Bei Kamerakomponenten ist die Kontrolle des Lichts entscheidend. Schwarzes Nickel bietet eine tiefe, nicht reflektierende Oberfläche. Dies minimiert Streulicht5 die ein Foto ruinieren können.

In Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass seine Lichtabsorption besser ist als die vieler Standardbeschichtungen. Dies macht sie ideal für Objektivtuben, Fassungen und interne Komponenten, bei denen es auf Präzision ankommt.

Haptische Qualität und Langlebigkeit

Diese Oberfläche bietet auch eine einzigartige Haptik. Sie verleiht ein Gefühl von Dichte und Qualität. Neben der Ästhetik bietet die schwarze Vernickelung eine gute Korrosionsbeständigkeit und Härte. Dies gewährleistet, dass das hochwertige Aussehen lange anhält.

| Gerätekategorie | Hauptvorteil von Black Nickel | Sekundärer Nutzen |

|---|---|---|

| Audio-Geräte | Anspruchsvolles, hochwertiges Aussehen | Verbesserte Haltbarkeit |

| Router/Hubs | Moderne, minimalistische Ästhetik | Resistenz gegen Fingerabdrücke |

| Kamera-Teile | Reduzierte Blendung und Reflexion | Korrosionsbeständigkeit |

Dieser doppelte Vorteil von Schönheit und Stärke ist der Grund, warum Designer es für ihre Vorzeigeprodukte verwenden.

Die schwarze Vernickelung bietet eine erstklassige Oberfläche für High-End-Elektronik. Sie verbessert die Ästhetik von Audiogeräten und Routern und bietet gleichzeitig funktionale Vorteile wie die Reduzierung von Blendeffekten bei Kamerateilen. Diese Kombination aus Form und Funktion steigert den Produktwert.

Wie Schwarzvernickelung dem Salzsprühnebel und rauen Umgebungen standhält

Die Leistung in der realen Welt wird durch Daten belegt. Wenn wir über die Korrosionsbeständigkeit von schwarzem Nickel sprechen, sehen wir uns harte Zahlen an. Der Industriestandard ist der Salzsprühtest.

Dieser Test zeigt, wie lange ein Lack hält. Er misst die Haltbarkeit unter Belastung.

Die Ergebnisse sind jedoch sehr unterschiedlich. Das Substratmaterial und die Nachbehandlungsversiegelung sind entscheidend. Sie entscheiden über den Erfolg von mit Salzsprühnebel beschichteten Teilen.

Hier ist ein vereinfachter Vergleich aus unseren Tests.

| Spezifikation der Beschichtung | Stunden bis Weißrost (ASTM B117) | Stunden bis Rotrost (ASTM B117) |

|---|---|---|

| Schwarzes Nickel auf Stahl (ohne Versiegelung) | < 8 Stunden | < 24 Stunden |

| Schwarzes Nickel auf Stahl (mit Versiegelung) | 48 - 96 Stunden | > 120 Stunden |

| Schwarzes Nickel auf Messing (mit Dichtungsmasse) | > 150 Stunden | K.A. |

Diese Daten machen deutlich, warum eine einfache "Black-Nickel"-Spezifikation nicht ausreicht.

Über die Standardtests hinaus analysieren wir die Leistung mit einem kritischen Auge. Die Daten aus einer Salzsprühkammer sind nur ein Teil des Puzzles. Die Bedingungen in der realen Welt umfassen mehr Variablen.

Beschleunigte Alterung und Umweltzyklen

Wir empfehlen oft eine Reihe von Tests. So erhält man ein vollständiges Bild der Haltbarkeit. Thermische Zyklen, von extrem kalt bis heiß, testen die Haftung der Beschichtung. UV-Belichtungstests prüfen, ob die Farbe verblasst.

Dies ist besonders wichtig für Teile, die im Freien verwendet werden. Oder für Komponenten in anspruchsvollen Automobilanwendungen. Wir suchen auch nach Anzeichen für galvanische Korrosion6 in Versammlungen.

Fallergebnisse: Marine-Steckverbinder

Ein Kunde, der Steckverbinder für die Schifffahrt herstellt, hatte mit Ausfällen im Feld zu kämpfen. Ihre bisherige Beschichtung hielt der ständigen Salzwasserbelastung nicht stand. Wir arbeiteten gemeinsam mit ihm an einer Lösung.

Wir haben ein Verfahren entwickelt, bei dem eine spezielle Messinglegierung verwendet wird. Auf die schwarze Vernickelung folgte eine proprietäre hydrophobe Versiegelung.

Die Ergebnisse der beschleunigten Tests waren beeindruckend.

| Test Parameter | Vorheriger Lieferant Ergebnis | PTSMAKE Ergebnis |

|---|---|---|

| Salznebel (ASTM B117) | 72 Stunden bis zum Ausfall | 250+ Stunden, kein Ausfall |

| Thermischer Schock | Delamination aufgetreten | Keine Delamination |

| Feldversuch (6 Monate) | Sichtbare Korrosion | Keine sichtbare Korrosion |

Dieser Fall zeigt, wie ein maßgeschneidertes Verfahren den Unterschied ausmacht. Die verbesserte schwarze Nickelbeschichtung sorgte für die notwendige Haltbarkeit.

Daten aus Salzsprühnebeltests, beschleunigter Alterung und realen Fällen bestätigen die Leistungsfähigkeit der schwarzen Vernickelung. Der Schlüssel dazu ist ein richtig konzipiertes Verfahren, einschließlich der Wahl des Substrats und der Nachbehandlungsversiegelung, um maximale Haltbarkeit in rauen Umgebungen zu gewährleisten.

Die Geheimnisse der gleichmäßigen Schwarznickelveredelung komplexer Geometrien

Die beste Schwarznickel-Beschichtung beginnt bereits in der Entwurfsphase. Als Ingenieur haben Ihre Entscheidungen einen direkten Einfluss auf die Qualität der Endbearbeitung. Die Beschichtung komplexer Formen erfordert sorgfältige Überlegungen.

Weiche deine Ecken und Kanten

Scharfe Außenecken ziehen übermäßigen Strom an. Dies kann zu dicken, spröden Ablagerungen führen. Wenn Sie diese Ecken abrunden, tragen Sie zu einer gleichmäßigen Metallbeschichtung auf der gesamten Oberfläche bei.

Interne Funktionen verwalten

Tiefe Vertiefungen und Sacklöcher sind schwierige Stellen. Die Galvanisierungslösung hat Schwierigkeiten, diese Bereiche zu erreichen. Dies führt oft zu einer dünnen oder unvollständigen Abdeckung.

Ein einfacher Vergleich veranschaulicht diesen Punkt:

| Merkmal | Schlechtes Design für die Beschichtung | Beste Praxis |

|---|---|---|

| Externe Ecken | Scharfe, 90-Grad-Winkel | Abgerundete, großzügige Radien |

| Innenecken | Scharfe, spitze Winkel | Filetiert mit Radien |

| Löcher | Tiefe, blinde Löcher | Durchgangslöcher oder geringe Tiefe |

Die Befolgung dieser Tipps verbessert die Konsistenz der Beschichtung.

Die Wissenschaft hinter der Galvanotechnik erklärt diese Gestaltungsregeln. Der Prozess beruht auf dem elektrischen Stromfluss durch eine Lösung. Bereiche mit hoher Stromdichte erhalten dickere Ablagerungen, während Bereiche mit niedriger Stromdichte weniger Ablagerungen erhalten. Dies ist eine grundlegende Herausforderung.

Die Rolle der Stromdichte

Stellen Sie sich scharfe Außenecken als Blitzableiter für Strom vor. Dies führt zu übermäßiger Materialanhäufung. Umgekehrt werden tiefe innere Merkmale vom Strompfad abgeschirmt. Dies führt zu sehr dünnen, nicht schützenden Schichten. Ein Verständnis von Faradays Gesetze der Elektrolyse7 hilft zu erklären, warum die Ablagerung nicht natürlich gleichmäßig ist.

Entwurf für Entwässerung

In hohlen Teilen oder solchen mit tiefen Hohlräumen können sich Beschichtungslösungen festsetzen. Dies kann zu Korrosion und Oberflächenfehlern führen, wenn das Teil in Betrieb ist. Das Anbringen kleiner, strategisch platzierter Abflusslöcher ist eine einfache und wirksame Lösung. Durch diese Löcher können die Lösungen leicht entweichen.

Oberflächen- und Materialfaktoren

Die anfängliche Oberflächenbeschaffenheit des Teils ist ebenfalls entscheidend. Eine glatte, gut vorbereitete Oberfläche sorgt für eine bessere Haftung und eine attraktivere Oberfläche der schwarzen Vernickelung. Verschiedene Grundwerkstoffe erfordern auch spezifische Vorbehandlungsverfahren, um erfolgreich zu sein.

Berücksichtigen Sie diese Auswirkungen auf Ihren Entwurf:

| Wahl des Designs | Auswirkungen auf die Beschichtung | Empfohlene Maßnahmen |

|---|---|---|

| Keine Abflusslöcher | Eingeschlossene Lösung, Korrosionsgefahr | Kleine Löcher an unauffälligen Stellen anbringen |

| Raue Oberfläche | Schlechte Haftung, stumpfes Aussehen | Glatte Vorplattenoberfläche angeben |

| Tiefe Rillen | Uneinheitliche Schichtdicke | Rillen verbreitern, großzügige Radien verwenden |

Diese bewährten Verfahren für die Beschichtung sind für eine hochwertige, gleichmäßige Metallbeschichtung unerlässlich.

Ein effektives Teiledesign ist entscheidend für eine gleichmäßige Schwarznickel-Beschichtung. Durch das Abrunden von Ecken, das Verwalten von Aussparungen und das Einbeziehen einer Entwässerung können Ingenieure die Oberflächenqualität erheblich verbessern und kostspielige Nacharbeiten vermeiden. Diese Praktiken sind für eine fertigungsgerechte Konstruktion von grundlegender Bedeutung.

Schwarzes Nickel vs. Chemisch Nickel. Chemisch Nickel: Der ultimative Leistungs-Showdown

Die Wahl der richtigen Vernickelung ist entscheidend. Sie wirkt sich auf Leistung, Aussehen und Kosten aus. Die schwarze Vernickelung bietet eine glatte, dekorative Oberfläche. Sie eignet sich hervorragend für ästhetische Zwecke.

Chemisch Nickel bietet eine hervorragende Korrosions- und Verschleißfestigkeit. Es ist eine funktionelle Beschichtung. Ihre Wahl hängt ganz von den spezifischen Anforderungen Ihres Projekts ab.

Schneller Vergleich

| Merkmal | Schwarzes Nickel | Chemisch Nickel |

|---|---|---|

| Primäre Zielsetzung | Dekorativ | Funktionell |

| Erscheinungsbild | Dunkel, nicht reflektierend | Hell, metallisch |

| Schutz | Mäßig | Überlegene |

Bei PTSMAKE helfen wir unseren Kunden oft bei der Entscheidung zwischen Chemisch Nickel und Schwarzem Nickel.

Die wichtigsten Unterschiede: Ein tieferer Blick

Schauen wir uns diesen Vergleich der Beschichtungsmethoden einmal genauer an. Der optische Unterschied ist der offensichtlichste. Schwarznickel bietet eine Reihe von dunklen Oberflächen, von matt bis satiniert. Dies macht es ideal für dekorative Teile, bei denen Lichtreflexionen unerwünscht sind.

Chemisch Nickel hingegen hat einen gleichmäßigen, metallischen Glanz. Sein primärer Vorteil ist nicht ästhetisch. Das Verfahren beruht auf einer autokatalytische Reaktion8 um die Beschichtung aufzutragen. So entsteht eine gleichmäßige Schicht, selbst bei komplexen Geometrien mit Innenflächen.

Leistung unter Druck

Wenn es um Beständigkeit geht, ist chemisch Nickel der klare Sieger. Unsere Tests haben ergeben, dass seine Härte und sein Korrosionsschutz deutlich höher sind. Deshalb empfehlen wir es für Teile in rauen Umgebungen oder solche, die eine hohe Verschleißfestigkeit erfordern.

Schwarzes Nickel bietet eine gute Korrosionsbeständigkeit, ist aber in erster Linie eine ästhetische Oberfläche. Sie widersteht nicht dem gleichen Grad an Abnutzung und Verschleiß.

Kosten- und Anwendungsanalyse

Auch die Kosten sind ein wichtiger Faktor. Schwarzer Nickel ist im Allgemeinen preiswerter. Sein Anbringungsverfahren ist einfacher.

Chemisch Nickel ist ein komplexeres und kontrollierteres Verfahren, was die Kosten erhöht. Bei anspruchsvollen technischen Anwendungen rechtfertigt die überlegene Leistung jedoch die Investition.

| Aspekt | Schwarz vernickelt | Chemische Vernickelung |

|---|---|---|

| Einheitlichkeit | Gut | Ausgezeichnet |

| Härte | 150-400 HV | 450-700 HV (wie plattiert) |

| Korrosion | Gut | Ausgezeichnet |

| Gemeinsame Nutzung | Optik, Schusswaffen, Elektronik | Luft- und Raumfahrt, Automobilindustrie, Öl und Gas |

Schwarzes Nickel dient der Ästhetik und dem Schutz bei leichter Beanspruchung. Chemisch Nickel ist die erste Wahl für hervorragenden, gleichmäßigen Schutz bei anspruchsvollen Anwendungen. Die beste Wahl hängt von Ihren spezifischen Leistungsanforderungen und Ihrem Budget ab.

Wie Schwarzes Nickel die Teileidentifikation und den Fälschungsschutz verbessert

Die schwarze Vernickelung ist die ideale Oberfläche für die Laserbeschriftung. Seine dunkle, nicht reflektierende Oberfläche erzeugt eine kontrastreiche, dauerhafte Markierung. Dies ist entscheidend für die Identifizierung von Teilen.

Wir nutzen dies für eine klare und dauerhafte Rückverfolgbarkeit. Diese Oberfläche macht die Kennzeichnung schwarzer Beschichtungen einfach und effektiv. Sie ist ein Schlüsselelement für jede Strategie zur Bekämpfung von Fälschungen durch Beschichtung.

Der Vorteil von Kontrasten

Die Lasermarkierung auf schwarzem Nickel erzeugt eine helle, scharfe Markierung. Dies bietet eine hervorragende Lesbarkeit sowohl für Menschen als auch für Maschinen.

| Merkmal | Schwarz vernickelt | Standard Nickel |

|---|---|---|

| Kontrast markieren | Hoch | Niedrig bis mittel |

| Lesbarkeit | Ausgezeichnet | Messe |

| Prozessgeschwindigkeit | Schnell | Langsamer |

Dauerhaftigkeit von Markierungen

Die Markierungen befinden sich nicht nur auf der Oberfläche. Sie werden in die Beschichtung selbst geätzt, so dass sie die gesamte Lebensdauer des Teils überdauern.

Die Lasermarkierung auf schwarzem Nickel ist ein Eckpfeiler der modernen Sicherheit der Lieferkette. Bei PTSMAKE integrieren wir dieses Verfahren, um robuste Rückverfolgbarkeitssysteme für Kunden in anspruchsvollen Branchen wie der Luft- und Raumfahrt und der Medizintechnik zu schaffen. Es geht weit über eine einfache Seriennummer hinaus.

Erweiterte Rückverfolgbarkeitstaktiken

Wir können komplizierte QR-Codes, Data-Matrix-Codes oder eindeutige Seriennummern ätzen. Diese Markierungen können unglaublich klein und dennoch für Scanner perfekt lesbar sein. Dies ermöglicht eine detaillierte Verfolgung jedes einzelnen Bauteils.

Diese Präzision wird durch einen Prozess erreicht, der Laserablation9, Dabei wird die dünne obere Schicht des schwarzen Nickels entfernt, um das darunter liegende hellere Nickel freizulegen. Das Ergebnis ist eine dauerhafte, hochauflösende Markierung.

Verstärkte Maßnahmen zur Bekämpfung von Fälschungen

Für die fälschungssichere Beschichtung können wir verdeckte Markierungsstrategien einsetzen. Dazu kann ein in einem Logo versteckter Mikrotext oder ein eindeutiger Code gehören, der an einer nicht offensichtlichen Stelle auf dem Teil angebracht ist.

Unsere Kunden finden diesen mehrstufigen Ansatz sehr effektiv.

| Markierung Typ | Anmeldung | Sicherheitsstufe |

|---|---|---|

| Seriennummer | Basic Tracking | Mittel |

| QR/Datenmatrix | Detaillierte Daten | Hoch |

| Mikro-Text | Verdeckte ID | Sehr hoch |

Diese Fähigkeit, sowohl offene als auch verdeckte Markierungen anzubringen, macht die schwarze Vernickelung zu einer hervorragenden Wahl für den Schutz der Markenintegrität und die Sicherstellung der Authentizität von Teilen.

Die schwarze Vernickelung bietet eine außergewöhnliche Oberfläche für die Lasermarkierung. Diese Kombination liefert kontrastreiche, dauerhafte Markierungen, die für die Rückverfolgbarkeit von Teilen und robuste Maßnahmen zum Schutz vor Fälschungen unerlässlich sind, um die Lieferkette zu sichern und die Echtheit von der Produktion bis zum Endverbraucher zu überprüfen.

Erforschung von Anwendungen von schwarzem Nickel in der Robotik und Luft- und Raumfahrt

Die Schwarzvernickelung ist keine Einheitslösung. Seine Leistungsvorteile sind sehr spezifisch für die jeweilige Anwendung. In der Robotik liegt der Hauptwert oft im optischen Bereich. Die dunkle, nicht reflektierende Oberfläche ist ideal für Komponenten in der Nähe von Sensoren.

In der Luft- und Raumfahrt verlagert sich der Schwerpunkt. Hier trägt die schwarze Oberfläche in der Luft- und Raumfahrt zur Tarnung und zum Wärmemanagement bei. Allerdings kommen auch seine Grenzen ins Spiel. Wir müssen ihre Haltbarkeit unter extremen Bedingungen berücksichtigen.

| Anmeldung | Hauptvorteil | Taste Einschränkung |

|---|---|---|

| Robotik | Lichtabsorption | Abnutzungswiderstand |

| Luft- und Raumfahrt | Geringe Reflektivität | Thermische Stabilität |

Anwendungsspezifische Leistung

Die Wahl der richtigen Oberfläche erfordert ein tiefes Verständnis der Betriebsumgebung. Was bei einem Roboterarm in einer Fabrik funktioniert, kann bei der Außenhaut eines Flugzeugs versagen. Bei PTSMAKE führen wir unsere Kunden durch diese Analyse.

Schwarzes Nickel für die Robotik

In der Robotik ist Präzision alles. Viele Systeme sind für die Navigation und Funktion auf Kameras und optische Sensoren angewiesen. Eine reflektierende Komponente kann Blendung verursachen und die Genauigkeit der Sensoren beeinträchtigen.

Die mattschwarze Oberfläche der Schwarznickel-Beschichtung minimiert Streulicht. Dadurch wird sichergestellt, dass die Bildverarbeitungssysteme der Roboter zuverlässig funktionieren. Wir haben gesehen, dass sie auf Sensorgehäusen und strukturellen Komponenten innerhalb des Sichtfelds des Roboters verwendet wird. Der größte Nachteil ist seine mäßige Verschleißfestigkeit. Es ist nicht ideal für Oberflächen mit hohem Kontaktwert.

Herausforderungen bei der Beschichtung in der Luft- und Raumfahrt

Im Bereich der Luft- und Raumfahrt sind die Anforderungen noch extremer. Die schwarze Oberfläche bietet eine hervorragende Tarnung und ein geringes Reflexionsvermögen, was für militärische Anwendungen entscheidend ist. Außerdem hilft sie bei der passiven Wärmeregulierung durch Abstrahlung von Wärme.

Beschichtungen, die für die Luft- und Raumfahrt geeignet sind, müssen jedoch unglaublichen Belastungen standhalten. Die Leistung von Schwarznickel kann durch seine Anfälligkeit für galvanische Korrosion10 in Verbindung mit bestimmten Substraten, wie Aluminium, ohne eine geeignete Unterlage. Seine thermische Stabilität ist auch ein wichtiger Faktor für Hochgeschwindigkeits-Flugzeugkomponenten.

| Sektor | Primärer Vorteil | Hauptüberlegung |

|---|---|---|

| Robotik | Verringert optische Störungen für Sensoren. | Geringere Härte als andere Beschichtungen. |

| Luft- und Raumfahrt | Geringes Reflexionsvermögen zur Tarnung. | Potenzielle Materialunverträglichkeit. |

Schwarzes Nickel bietet sowohl für die Robotik als auch für die Luft- und Raumfahrt deutliche Vorteile. Seine lichtabsorbierenden Eigenschaften sind entscheidend für Robotersensoren, während sein geringes Reflexionsvermögen Tarnkappenanwendungen in der Luft- und Raumfahrt dient. Ingenieure müssen jedoch für jeden spezifischen Anwendungsfall Einschränkungen wie Verschleißfestigkeit und Materialkompatibilität sorgfältig berücksichtigen.

Kann die Schwarzvernickelung dazu beitragen, dass sich Ihr Produkt im Wettbewerb abhebt?

Auf wettbewerbsorientierten Märkten ist das Branding alles. Die Oberfläche eines Produkts ist oft der erste Kontaktpunkt. Sie vermittelt Qualität, bevor der Benutzer es überhaupt berührt.

Die Kraft der Wahrnehmung

Ein schwarzes Metallfinish für das Branding vermittelt ein Gefühl von Raffinesse. Sie impliziert hohe Leistung und ein hochwertiges Erscheinungsbild des Produkts. Diese Wahl ist für das Industriedesign von entscheidender Bedeutung.

Eine Erklärung abgeben

Schwarzes Vernickeln ist nicht nur eine Farbe. Es ist eine Aussage über das Engagement Ihrer Marke für Qualität und Details. Sie hilft, Ihr Produkt sofort zu differenzieren.

| Merkmal | Standardausführung | Schwarz vernickelt |

|---|---|---|

| Visuelle Wirkung | Gemeinsam, funktional | Schlank, hochwertig |

| Marke Botschaft | Standardqualität | Hochwertig, langlebig |

| Differenzierung | Niedrig | Hoch |

Dieses Finish verwandelt ein einfaches Bauteil in ein wichtiges Branding-Element.

Die Verwendung einer bestimmten Oberfläche für das Branding ist eine strategische Entscheidung. Es geht darum, eine kohärente Identität zu schaffen, die bei Ihrer Zielgruppe Anklang findet. Die richtige Oberfläche wertet das gesamte Produkterlebnis auf.

Jenseits der Ästhetik

Ein hochwertiges Produktdesign sieht nicht nur gut aus. Es steigert die wahrgenommene Qualität des gesamten Geräts. Dies ist entscheidend für Produkte, bei denen Zuverlässigkeit und Präzision die wichtigsten Verkaufsargumente sind. Bei PTSMAKE beraten wir unsere Kunden, wie die Oberflächenbeschaffenheit ihr Kerngeschäft unterstützen kann. Wert-Angebot11.

Industriedesign und Beschichtung

Die Beschichtung von Industriedesign ist nicht nur ein letzter Schritt. Sie ist ein integraler Bestandteil des Produktentwicklungsprozesses. Sie beeinflusst die Haptik, die Haltbarkeit und die Wahrnehmung des Benutzers. Ein schwarzes Metallfinish wird häufig für hochwertige Elektronik, die Innenausstattung von Fahrzeugen und Luxusgüter verwendet.

| Aspekt | Auswirkungen des Brandings |

|---|---|

| Konsistenz | Stärkt die Zuverlässigkeit der Marke in einer Produktlinie. |

| Taktile Wahrnehmung | Verleiht ein greifbares Gefühl von Qualität und Substanz. |

| Ausschließlichkeit | Unterscheidet die Produkte von den Alternativen auf dem Massenmarkt. |

Die Entscheidung für eine schwarze Vernickelung ist ein bewusster Schritt. Sie vermittelt, dass kein Detail übersehen wurde, schafft Vertrauen und rechtfertigt einen höheren Preis. Das physische Produkt wird mit der Geschichte einer Premiummarke in Einklang gebracht.

Schwarzes Vernickeln ist mehr als nur eine Schutzschicht. Sie ist ein leistungsfähiges Markeninstrument, das den wahrgenommenen Wert eines Produkts steigert, eine Differenzierung auf dem Markt ermöglicht und eine Verpflichtung zur Qualität vermittelt. Diese Oberfläche kann die Premium-Identität eines Produkts definieren.

Die Rolle der Plattierung in Umgebungen mit hoher Zuverlässigkeit wie bei medizinischen Geräten

Im medizinischen Bereich ist die Oberfläche eines Geräts sein erster Kontaktpunkt. Das macht die Beschichtung absolut entscheidend.

Wir müssen zwei Schlüsselfaktoren berücksichtigen. Erstens gewährleistet die Biokompatibilität, dass das Material für den Kontakt mit dem Patienten sicher ist. Es kann keinen Schaden verursachen.

Zweitens ist die Langlebigkeit entscheidend. Krankenhausgeräte sind einer ständigen, harten Desinfektion ausgesetzt. Die Beschichtung muss diesem Zyklus standhalten, ohne sich zu verschlechtern. Die Wahl der richtigen Oberfläche ist nicht nur eine technische Entscheidung, sondern auch eine Sicherheitsanforderung.

Wichtige Überlegungen zur Beschichtung bei medizinischen Geräten

| Merkmal | Bedeutung | Gemeinsame Herausforderung |

|---|---|---|

| Biokompatibilität | Hoch | Verhinderung von allergischen Reaktionen oder Gewebeschäden. |

| Widerstand gegen Sterilisation | Hoch | Widersteht wiederholten chemischen und thermischen Zyklen. |

| Dauerhaftigkeit | Hoch | Vermeidung von Kratzern und Abnutzung, die Bakterien beherbergen. |

Bei der Herstellung medizinischer Komponenten dreht sich das Gespräch immer um Materialsicherheit und Langlebigkeit. Beschichtungen für Krankenhausgeräte müssen unglaublich strenge Normen erfüllen. Die Oberfläche muss inert sein und darf nicht mit menschlichem Gewebe reagieren.

Die Herausforderung der Biokompatibilität

Dies ist nicht verhandelbar. Die Materialien müssen strenge Tests bestehen, um ihre Sicherheit zu beweisen. Wir sprechen mit unseren Kunden häufig über die ISO 10993-Normen. Bei diesen Tests werden Reaktionen auf zellulärer Ebene geprüft, um nachteilige Auswirkungen zu verhindern. Ein Versagen in diesem Bereich bedeutet, dass das Bauteil in einem medizinischen Kontext unbrauchbar ist. Das ist eine grundlegende Anforderung.

Die Herausforderung besteht darin, dass einige sehr haltbare Materialien nicht von Natur aus biokompatibel sind. Dies stellt ein komplexes technisches Problem dar. Zum Beispiel ist die Verwendung von Zytotoxizität12 Tests sind ein Standardverfahren, um sicherzustellen, dass ein Material keine giftigen auslaugbaren Stoffe freisetzt, die Zellen schädigen könnten.

Langlebigkeit in sanitisierten Umgebungen

Die Reinigungsprotokolle von Krankenhäusern sind aggressiv. Sie verwenden starke chemische Desinfektionsmittel und Hochtemperatur-Autoklaven. In dieser Umgebung kann eine schlecht gewählte Oberfläche leicht korrodieren oder beschädigt werden. Schwarzes Nickel wird in der medizinischen Industrie beispielsweise wegen seines geringen Reflexionsvermögens auf chirurgischen Instrumenten geschätzt. Es erfordert jedoch eine sorgfältige Anwendung mit einer geeigneten Unterschicht, um sicherzustellen, dass es auch nach wiederholter Sterilisation stabil und nicht reaktiv bleibt.

Bei PTSMAKE beraten wir unsere Kunden bei diesen Abwägungen. Nach Tests haben wir festgestellt, dass eine mehrschichtige Beschichtung oft die beste Lösung darstellt. Eine biokompatible Oberschicht schützt den Patienten, während haltbare Unterschichten für die nötige Festigkeit sorgen.

Bei der Auswahl der richtigen Beschichtung für medizinische Geräte ist ein kritisches Gleichgewicht erforderlich. Die Beschichtung muss für den Kontakt mit dem Patienten absolut sicher sein und gleichzeitig dauerhaft genug, um den ständigen, harten Sterilisationszyklen standzuhalten. Dies gewährleistet sowohl die Sicherheit der Patienten als auch die langfristige Zuverlässigkeit der Geräte.

Verständnis der Verschleißfestigkeit von Schwarznickel-Oberflächen

Die Theorie kann uns nur bedingt weiterhelfen. Um die Leistung wirklich zu verstehen, müssen wir uns die Daten ansehen. Wir vergleichen Labortests mit Verschleißsimulationen in der realen Welt. So erhalten wir ein klares Bild von der Haltbarkeit.

Unsere Tests konzentrieren sich auf die Härte des schwarzen Nickels und die Abriebfestigkeit. Wir verwenden standardisierte Methoden, um einheitliche Ergebnisse zu gewährleisten. Diese Daten helfen Ihnen bei der Auswahl der richtigen Oberfläche.

Hier ist ein vereinfachter Vergleich aus unseren internen Tests.

| Schwarz Nickel Typ | Vickers-Härte (HV) | Taber Abrasion (Zyklen bis zum Versagen) |

|---|---|---|

| Standard-Sulfat | 150-200 | ~400 |

| Hartlegierungsmischung | 350-450 | ~1200 |

| PTS-DuraBlack™. | 500-550 | ~2500 |

Diese Daten zeigen einen deutlichen Leistungsunterschied. Sie sind ein wichtiger erster Schritt bei der Materialauswahl.

Labordaten bilden eine wichtige Grundlage. Die Bedingungen in der Praxis sind jedoch selten so kontrolliert. Bei einer Standardprüfung der Abriebfestigkeit von Beschichtungen wird ein bestimmtes Schleifmittel verwendet. Bei Ihrer Anwendung kommen möglicherweise andere Kontaktmaterialien oder Umgebungsfaktoren zum Einsatz.

Wir weisen unsere Kunden stets darauf hin, die Anwendungsumgebung zu berücksichtigen. Faktoren wie Feuchtigkeit, chemische Belastung und Aufprallkräfte können die Verschleißmuster erheblich verändern. Diese Variablen können im Labor nicht immer erfasst werden.

Aus diesem Grund führen wir auch Simulationen durch, die bestimmte Anwendungsfälle nachbilden. So wird beispielsweise ein Teil für die Schifffahrt anders getestet als eines für die Innenelektronik. Dieser duale Ansatz ermöglicht eine zuverlässigere Vorhersage der Lebensdauer einer Schwarznickel-Beschichtung.

Die Wechselwirkung zwischen mechanischem Verschleiß und chemischer Zersetzung ist ebenfalls von entscheidender Bedeutung. Verstehen Tribokorrosion13 ist der Schlüssel in korrosiven Umgebungen. Sie ist ein wichtiger Faktor für das Versagen von Beschichtungen.

Nachstehend finden Sie einen Vergleich der Testbedingungen.

| Faktor | Standard-Labortest | Anwendung in der realen Welt |

|---|---|---|

| Abrasivmittel | Kontrolliert (z.B. CS-10 Rad) | Variabel (Staub, Sand, Stoff) |

| Umwelt | Stabile Temperatur/Luftfeuchtigkeit | Schwankende, ätzende Wirkstoffe |

| Laden Sie | Konstanter, definierter Druck | Dynamisch, Stoßbelastungen |

| Zyklus | Kontinuierliche, gleichmäßige Bewegung | Intermittierende, unregelmäßige Bewegung |

Wir von PTSMAKE helfen, diese Lücke zu schließen. Wir sorgen dafür, dass die Oberfläche aus schwarzem Nickel nicht nur im Labor funktioniert, sondern auch dort, wo sie am wichtigsten ist: in Ihrem Produkt.

Labortests bilden die Grundlage für die Härte und Abriebfestigkeit von schwarzem Nickel. Simulationen unter realen Bedingungen sind jedoch unerlässlich, um die Leistung in spezifischen Anwendungen zu validieren und sicherzustellen, dass die Oberfläche die tatsächlichen Anforderungen an die Lebensdauer Ihres Produkts erfüllt.

Schwarzes Nickel für raue Industrieumgebungen: Praxiserprobte Einblicke

Die Theorie ist eine Sache, aber die Leistung in der realen Welt ist alles. Die schwarze Vernickelung zeigt ihre Stärke unter extremen Bedingungen.

Schauen wir uns an, wie diese Oberfläche funktioniert. Wir werden seine Verwendung in einigen der härtesten Industriesektoren untersuchen. Diese Anwendungen erfordern zuverlässige Beschichtungen für den rauen Einsatz.

Wichtige industrielle Herausforderungen

| Sektor | Primäre Herausforderung | Sekundäre Herausforderung |

|---|---|---|

| Bergbau | Hohe Abrasion | Chemische Exposition |

| Öl und Gas | Extreme Korrosion | Hohe Temperaturen |

| Marine | Salzwasser-Korrosion | UV-Belastung |

In diesen Umgebungen bewähren sich die industriellen Teile aus schwarzem Nickel.

Bergbau: Widerstandsfähig gegen Abrasionsverschleiß

Im Bergbau ist die Ausrüstung ständigem Abrieb durch Gestein und Staub ausgesetzt. Standardbeschichtungen versagen schnell.

Wir haben mit einem Kunden an Sensorgehäusen für automatische Bohrmaschinen gearbeitet. Die ursprüngliche Beschichtung war innerhalb weniger Wochen abgenutzt. Nach dem Auftragen unserer speziellen Schwarznickel-Beschichtung hielten die Teile wesentlich länger. Dadurch wurden Ausfallzeiten und Wartungskosten reduziert.

Öl und Gas: Kampf gegen chemische Korrosion

Die Öl- und Gasindustrie ist unerbittlich. Die Bauteile sind korrosiven Chemikalien wie Schwefelwasserstoff ausgesetzt.

Schwarzes Nickel bildet eine robuste Barriere. Es schützt kritische Ventil- und Anschlusskomponenten vor chemischen Angriffen. Dies gewährleistet Betriebsintegrität und Sicherheit in extremen Umgebungen.

Meer: Eroberung des Salzwassers

Meeresumgebungen sind ein ständiger Kampf gegen Salznebel und Feuchtigkeit. Dies ist der Grund für Probleme wie galvanische Korrosion14 zu einem großen Problem für viele Metalle.

Unsere Tests haben ergeben, dass die schwarze Vernickelung außergewöhnlich salzwasserbeständig ist. Wir haben gesehen, dass sie für Decksbeschläge und Überwachungsgeräte verwendet wird. Die Oberfläche behält sowohl ihre schützenden Eigenschaften als auch ihr nicht reflektierendes Aussehen bei, was für die Instrumentierung entscheidend ist.

| Anwendungsbereich | Schwarzes Nickel Leistung | Hauptvorteil |

|---|---|---|

| Bohrer-Komponenten | Hervorragende Abrasionsbeständigkeit | Verlängerte Nutzungsdauer |

| Ventil-Steckverbinder | Hohe chemische Beständigkeit | Verhindert Scheitern |

| Schiffsausrüstung | Hervorragende Salzwasser-Immunität | Langfristige Verlässlichkeit |

Diese Fallstudien aus dem Bergbau, der Öl- und Gasindustrie und der Schifffahrt zeigen die Langlebigkeit von schwarzem Nickel in der Praxis. Diese Beschichtung für den rauen Einsatz bietet eine zuverlässige Lösung für den Schutz von Industrieteilen in den anspruchsvollsten Betriebsumgebungen.

Der ultimative Vergleich: Schwarzes Chrom vs. Schwarzes Nickel Schwarzes Nickel für Tech-Hardware

Die Wahl der richtigen Oberfläche für technische Geräte ist entscheidend. Sie wirkt sich sowohl auf das Aussehen als auch auf die Funktion aus. Schauen wir uns Anwendungen aus der Praxis an.

Wir werden sehen, wie diese Oberflächen in anspruchsvollen Umgebungen funktionieren. Dazu gehören Optiken, Smartphones und Wearables.

Anwendungsfälle in der modernen Technik

Optik und Kamerakomponenten

Bei optischen Systemen ist die Kontrolle des Lichts entscheidend. Schwarze Lacke reduzieren Streulicht. Dies verbessert den Bildkontrast und die Sensorgenauigkeit. Beide Beschichtungen funktionieren hier gut.

Smartphones und Wearables

Bei Handys und Uhren muss die Oberfläche robust sein. Außerdem muss sie hochwertig aussehen. Die Wahl hat Auswirkungen auf die Benutzerfreundlichkeit und die Lebensdauer des Produkts.

Hier ist ein schneller Vergleich für einen Smartphone-Rahmen:

| Merkmal | Schwarz Chrom | Schwarzes Nickel |

|---|---|---|

| Schau | Tiefes, tiefes Schwarz | Weicheres, gräuliches Schwarz |

| Gefühl | Sehr glatt | Etwas wärmer |

| Dauerhaftigkeit | Höher | Gut, aber weicher |

Diese Wahl schafft ein Gleichgewicht zwischen Ästhetik und Leistung.

Lassen Sie uns nun näher auf die spezifischen Leistungsaspekte eingehen. Die Leistung der besten Technologie für dekorative Beschichtungen hängt ganz von den spezifischen Anforderungen des Produkts ab.

Anwendungsspezifische Leistung

Fortgeschrittene optische Systeme

Bei Kameragehäusen oder Sensorgehäusen ist es das Ziel, die Reflexion zu minimieren. Schwarzchrom wird oft bevorzugt. Seine dunkle, gleichmäßige Beschichtung absorbiert das Licht hervorragend. Dies reduziert die interne Blendung und unerwünschte Spiegelreflexion15.

Die schwarze Vernickelung ist ebenfalls eine gute Wahl. Sie bietet eine gute Lichtabsorption. Sie kann auch eine bessere elektrische Leitfähigkeit bieten, wenn das Bauteil geerdet werden muss. Dies ist ein wichtiger Faktor bei empfindlichen elektronischen Geräten.

Hochwertige Smartphones und Laptops

Bei Unterhaltungselektronik sind Ästhetik und Verschleißfestigkeit von größter Bedeutung. Der Rahmen eines Telefons oder das Scharnier eines Laptops müssen der täglichen Handhabung standhalten.

Schwarzchrom bietet eine außergewöhnliche Härte. Dies macht es sehr widerstandsfähig gegen Kratzer und Abrieb.

Die schwarze Vernickelung bietet jedoch ein einzigartiges, anspruchsvolles Aussehen. Seine Farbe kann von Grau bis Tiefschwarz angepasst werden. Außerdem fühlt es sich beim Anfassen etwas wärmer an. Dies kann die wahrgenommene Qualität eines Geräts verbessern. Bei PTSMAKE beraten wir unsere Kunden bei diesen subtilen, aber wichtigen Entscheidungen.

In der folgenden Tabelle wird die Leistung von Wearables aufgeschlüsselt.

| Leistungsmetrik | Schwarz Chrom Anwendung | Schwarzes Vernickeln Anwendung |

|---|---|---|

| Abnutzungswiderstand | Hervorragend geeignet für Verschlüsse, Einfassungen | Gut für Därme, Knöpfe |

| Korrosionsbeständigkeit | Überlegene | Sehr gut, vor allem mit einem Topcoat |

| Ästhetische Anziehungskraft | Modern, hochglänzend | Elegantes, hochwertiges Gefühl |

| Biokompatibilität | Erfordert eine spezifische Formulierung | Im Allgemeinen besser, gut für Hautkontakt |

Diese Analyse trägt dazu bei, die Oberfläche auf die Funktion abzustimmen.

Bei Hightech-Anwendungen wie Optik und Unterhaltungselektronik ist die Entscheidung zwischen Schwarzchrom und Schwarznickel sehr differenziert. Es geht um ein Gleichgewicht zwischen Ästhetik, Haltbarkeit und spezifischen funktionalen Anforderungen wie Lichtabsorption oder Leitfähigkeit.

Schnellste Wege zu Teilen aus schwarzem Nickel mit niedrigen Liefermengen und erstklassigen Ergebnissen

Es kann eine echte Herausforderung sein, einen Lieferanten für die Schwarzvernickelung von Kleinserien zu finden. Die meisten Beschichtungsanlagen verlangen hohe Mindestbestellmengen (MOQs). Das macht die Herstellung von Prototypen schwierig.

Außerdem steigen die Kosten für kleine Produktionsmengen. Es gibt jedoch intelligente Wege, um auch ohne einen Großauftrag erstklassige Ergebnisse zu erzielen.

Ich werde Ihnen ein paar wirksame Strategien vorstellen. Diese konzentrieren sich auf spezialisierte Dienstleistungen und eine sorgfältige Auswahl der Lieferanten. So können Sie sicherstellen, dass Sie jedes Mal hochwertige Teile erhalten.

Wenn Sie nur eine Handvoll Teile benötigen, brechen herkömmliche Lieferketten oft zusammen. Hohe MOQs von großen Beschichtungsunternehmen können ein Projekt stoppen, bevor es beginnt. Der Schlüssel liegt darin, Partner zu finden, deren Geschäftsmodell auf den Bedarf an kleinen Stückzahlen abgestimmt ist. Hier kommen spezialisierte Anbieter und moderne Fertigungskonzepte ins Spiel.

Auf Prototyping ausgerichtete Dienstleistungen

Viele Unternehmen, darunter auch wir von PTSMAKE, bieten maßgeschneiderte Dienstleistungen für Prototypen an. Diese Werkstätten sind für die Bearbeitung von Einzelstücken oder Kleinserien ausgerüstet. Sie haben oft Beziehungen zu Druckereien, die kleine Mengen verarbeiten können. Dies ermöglicht eine einzige Anlaufstelle und eine optimierte Qualitätskontrolle.

Die Kraft der hybriden Fertigung

Bei der hybriden Fertigung werden verschiedene Produktionsmethoden kombiniert. Sie könnten zum Beispiel ein Modell für Passform- und Funktionstests in 3D drucken. Sobald das Design bestätigt ist, wird das endgültige Teil für die Beschichtung CNC-gefräst. Dieser Ansatz reduziert die Anfangskosten und den Materialabfall. Es ist ein sehr effizienter Weg für Kleinserienprojekte mit schwarzer Vernickelung.

Qualitätsanbieter für Kleinserien finden

Bei der Auswahl eines Anbieters für MOQ-Beschichtungslösungen ist die Qualitätskontrolle das A und O. Sie brauchen einen Partner, der in der Lage ist, die Konsistenz einer kleinen Charge zu gewährleisten. Der Prozess der Elektrolytische Abscheidung16 müssen sorgfältig kontrolliert werden.

Hier ist ein schneller Vergleich:

| Näherung | Geschwindigkeit | Anfängliche Kosten | Endgültige Qualität |

|---|---|---|---|

| Prototyping-Dienstleistungen | Schnell | Mittel | Hoch |

| Hybride Fertigung | Mittel | Niedrig | Hoch |

| Small-Batch-Anbieter | Variabel | Mittel | Variabel |

Suchen Sie nach Anbietern, die detaillierte Prüfberichte vorlegen. Erkundigen Sie sich nach ihrem Verfahren zur Kontrolle der Schichtdicke und der Haftung der Beschichtung. Ein zuverlässiger Partner wird seine Qualitätskontrollen transparent machen.

Die Beschichtung mit schwarzem Nickel in kleinen Stückzahlen erfordert die richtige Strategie. Prototyping-Services, hybride Verfahren und sorgfältig geprüfte Anbieter von Kleinserien sind ausgezeichnete Wege. Sie bieten Flexibilität und Qualitätskontrolle und gewährleisten erstklassige Ergebnisse ohne hohe Mindestmengen.

Erhalten Sie noch heute erstklassige Lösungen für die Schwarzvernickelung mit PTSMAKE

Sind Sie bereit, Ihre CNC-gefrästen Teile mit fortschrittlicher Schwarznickel-Beschichtung aufzuwerten? Wenden Sie sich an PTSMAKE, um ein schnelles, maßgeschneidertes Angebot zu erhalten, und entdecken Sie, wie unser Präzisions-Know-how und unsere erstklassige Qualität herausragende Ergebnisse liefern können - ganz gleich, ob Sie Prototypen oder eine komplette Produktion benötigen. Senden Sie jetzt Ihre Anfrage und arbeiten Sie mit Branchenführern zusammen!

Lernen Sie das grundlegende elektrochemische Prinzip für das Auftragen von dauerhaften und gleichmäßigen Metallbeschichtungen kennen. ↩

Verstehen Sie, wie sich diese Eigenschaft auf die Oberflächenenergie und die Handhabung von Teilen in der Fertigung auswirkt. ↩

Entdecken Sie, wie sich Oberflächeninteraktionen auf Reibung, Verschleiß und Schmierung auswirken, um die Konstruktion von Komponenten zu verbessern. ↩

Erfahren Sie, wie diese mikroskopisch kleinen Legierungszonen die langfristige strukturelle Integrität Ihrer beschichteten Komponenten beeinflussen können. ↩

Verstehen Sie, wie unerwünschtes Licht die optische Leistung und das Design von Komponenten beeinflussen kann. ↩

Erfahren Sie, wie dieser elektrochemische Prozess Metalle in Ihren Mehrkomponenten-Baugruppen abbauen kann. ↩

Erfahren Sie, wie diese grundlegenden Gesetze der Elektrochemie die Dicke und Gleichmäßigkeit der Beschichtung bestimmen. ↩

Verstehen Sie den chemischen Prozess, der eine gleichmäßige Beschichtung ohne Strom möglich macht. ↩

Erfahren Sie mehr über den technischen Prozess der Verwendung von Lasern zum präzisen Abtragen von Material für dauerhafte Markierungen. ↩

Erfahren Sie, wie sich dieser elektrochemische Prozess auf die Lebensdauer von Komponenten und die Materialauswahl in komplexen Baugruppen auswirken kann. ↩

Entdecken Sie, wie dieses Geschäftskonzept die Position und Attraktivität Ihres Produkts auf dem Markt verbessern kann. ↩

Verstehen, wie Materialien auf zellulärer Ebene auf ihre Sicherheit geprüft werden. ↩

Erfahren Sie, wie mechanischer Verschleiß und Korrosion zusammenwirken und den Materialabbau in rauen Umgebungen beschleunigen. ↩

Verstehen Sie, wie sich verschiedene Metalle gegenseitig korrodieren können, und entdecken Sie Methoden zur effektiven Vorbeugung. ↩

Erfahren Sie, wie sich die Lichtreflexion auf die Leistung optischer und elektronischer Komponenten auswirkt. ↩

Entdecken Sie, wie dieser elektrochemische Prozess entscheidend für eine gleichmäßige und dauerhafte Schwarznickeloberfläche ist. ↩