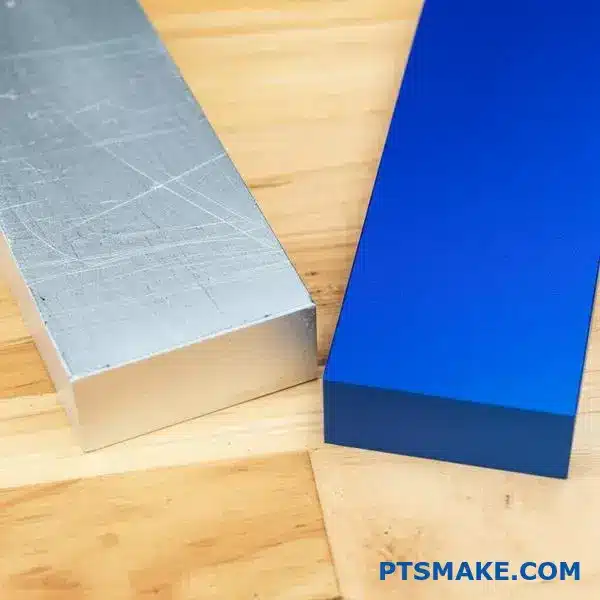

Sie entscheiden sich für eine Oberflächenbehandlung Ihrer Präzisionsteile, müssen sich aber zwischen Eloxieren und Pulverbeschichten entscheiden. Beide Verfahren versprechen Langlebigkeit und Schutz, sind jedoch mit unterschiedlichen Kosten, Vorlaufzeiten und Leistungseinbußen verbunden. Eine falsche Entscheidung kann die Leistung der Teile beeinträchtigen, höhere Kosten verursachen oder die Produktion verzögern, was sich auf den gesamten Projektablauf auswirkt.

Die Eloxierung bietet überlegene Präzision und Korrosionsbeständigkeit für Aluminiumteile, während die Pulverbeschichtung eine größere Vielseitigkeit bei Materialien und Farboptionen bietet. Welche Wahl die bessere ist, hängt von Ihrem spezifischen Material, Ihren Leistungsanforderungen und Ihren Budgetvorgaben ab.

Ich habe bei PTSMAKE ausgiebig mit beiden Oberflächenbehandlungen gearbeitet und gesehen, wie die falsche Wahl im Nachhinein Kopfschmerzen bereiten kann. Einige Projekte erfordern die präzisen Toleranzen, die beim Eloxieren eingehalten werden, während andere die Schlagfestigkeit der Pulverbeschichtung benötigen. Der Schlüssel liegt darin, zu verstehen, was jedes Verfahren tatsächlich mit Ihren Teilen macht und wie es mit Ihren spezifischen Anwendungsanforderungen übereinstimmt.

Was ist der Zweck des Eloxierens?

Haben Sie sich schon einmal für eine Metalloberfläche entschieden, die dann enttäuschend schnell verkratzt, korrodiert oder verblasst? Dies kann die Integrität und den visuellen Reiz Ihres gesamten Projekts beeinträchtigen.

Der Hauptzweck des Eloxierens besteht darin, eine dauerhafte, korrosionsbeständige und dekorative Oxidschicht auf der Oberfläche eines Metalls, in der Regel Aluminium, zu erzeugen. Durch dieses elektrochemische Verfahren wird der natürliche Schutz des Materials verstärkt und seine Leistung und Ästhetik für verschiedene anspruchsvolle Anwendungen erheblich verbessert.

Die Kernverbesserung verstehen

Eloxieren ist viel mehr als eine einfache Oberflächenbeschichtung; es ist ein Umwandlungsprozess. Aluminium bildet von Natur aus eine dünne, passive Oxidschicht, um sich selbst zu schützen. Diese natürliche Schicht ist jedoch für industrielle oder Hochleistungsanwendungen oft nicht ausreichend. Das Eloxieren verbessert diesen Schutzmechanismus durch eine kontrollierte elektrochemisches Verfahren1. Bei diesem Verfahren wird die Oxidschicht verdichtet und gehärtet, indem sie direkt in das Metallsubstrat integriert wird. Das Ergebnis ist eine Oberfläche, die wesentlich robuster ist. In unseren Tests haben wir einen deutlichen Unterschied in der Haltbarkeit zwischen einem Standardteil und einem eloxierten Teil festgestellt.

| Merkmal | Natürliche Oxidschicht | Eloxalschicht (Typ II) |

|---|---|---|

| Typische Dicke | 2-3 Nanometer | 5-25 Mikrometer |

| Härte (Mohs) | ~3-5 | ~9 (Sapphire-ähnlich) |

| Korrosionsbeständigkeit | Begrenzt | Ausgezeichnet |

Funktionelle und ästhetische Vorteile

Die Vorteile einer Eloxalschicht erstrecken sich sowohl auf die Funktion als auch auf die Form. Die poröse Struktur der Eloxalschicht ist der Schlüssel. Diese Porosität ermöglicht es der Oberfläche, Farbstoffe aufzunehmen, was zu leuchtenden, verblassungsresistenten Farben führt, die Teil des Metalls selbst werden und nicht nur eine Schicht darauf sind. Bei früheren Projekten von PTSMAKE war dies entscheidend für Kunden, die markenspezifische Farben für Unterhaltungselektronik benötigten. Darüber hinaus kann diese Schicht versiegelt werden, um eine undurchlässige Barriere gegen Feuchtigkeit und Umweltverschmutzungen zu schaffen, was für Teile in der Luft- und Raumfahrt und in medizinischen Geräten, wo Zuverlässigkeit nicht verhandelbar ist, von entscheidender Bedeutung ist.

Wichtige praktische Vorteile

- Verbesserte Abriebfestigkeit: Die harte, keramikähnliche Oberfläche ist abrieb- und verschleißfest und verlängert die Lebensdauer des Produkts.

- Verbesserte Ästhetik: Bietet einen gleichmäßigen, metallischen Glanz mit einer breiten Palette von Farboptionen.

- Elektrische Isolierung: Die Oxidschicht ist ein schlechter elektrischer Leiter und hat isolierende Eigenschaften.

Das Eloxieren erfüllt einen doppelten Zweck: Es verändert die Oberfläche eines Metalls durch einen elektrochemischen Prozess grundlegend, um eine bessere Haltbarkeit und Korrosionsbeständigkeit zu erreichen. Außerdem bietet es eine große ästhetische Flexibilität, die lebendige, integrierte Farben und Oberflächen ermöglicht, die für das moderne Produktdesign unerlässlich sind.

Was sind die Vorteile des Eloxierens?

Haben Sie schon einmal ein perfektes Aluminiumteil entworfen, das dann zerkratzt, korrodiert oder sich viel zu schnell abnutzt? Das kann sowohl die Funktion als auch das Aussehen Ihres Produkts beeinträchtigen.

Die Hauptvorteile des Eloxierens sind die erheblich verbesserte Haltbarkeit, die überlegene Korrosionsbeständigkeit, die verbesserte Ästhetik mit einer breiten Palette von Farboptionen und die Schaffung einer nichtleitenden Oberfläche. Durch dieses Verfahren werden Aluminiumteile stärker und halten länger.

Wenn wir von Vorteilen sprechen, kommt uns in der Regel zuerst die Haltbarkeit in den Sinn. Eloxieren ist nicht nur eine Beschichtung, sondern ein elektrochemischer Prozess, der die Metalloberfläche in eine dauerhafte, korrosionsbeständige Eloxalschicht verwandelt. Diese integrierte Schicht ist viel härter als rohes Aluminium. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass dieses Verfahren für Teile mit hohem Verschleiß entscheidend ist. Das Verfahren ist eine Form der elektrolytische Passivierung2 die das Substrat schützt.

Härte und Abriebfestigkeit

Die anodische Oxidschicht ist außerordentlich hart und rangiert auf der Mohs-Skala für Hartanodisierung oft knapp unter Diamant. Dies macht eloxierte Teile sehr widerstandsfähig gegen Kratzer und Abrieb.

Leistungsvergleich

| Eigentum | Roh-Aluminium | Eloxiertes Aluminium (Typ II) |

|---|---|---|

| Abnutzungswiderstand | Niedrig | Hoch |

| Korrosion | Empfindlich | Ausgezeichnet |

| Oberflächenhärte | Weich | Erheblich schwieriger |

Eloxieren ist nicht nur robust, sondern bietet auch eine große ästhetische und funktionelle Vielseitigkeit. Hier können Ingenieure und Designer kreativ werden, ohne die Leistung zu beeinträchtigen. Die poröse Beschaffenheit der Eloxalschicht vor der Versiegelung ermöglicht die Absorption von Farbstoffen und bietet ein breites Spektrum an Farben, die sowohl leuchtend als auch lichtecht sind. Dies ist ein großer Vorteil gegenüber Anstrichen, die abplatzen oder abblättern können.

Ästhetische und funktionale Vielseitigkeit

Die Möglichkeit, Farbe hinzuzufügen, ist ein großer Vorteil für das Branding und die Produktdifferenzierung. Darüber hinaus kann die Oberfläche für verschiedene Reflexionsgrade gesteuert werden, von matt bis glänzend.

Wichtigste Funktionsgewinne

- Farbanpassung: Bietet eine breite Palette an stabilen, UV-beständigen Farben.

- Verbesserte Adhäsion: Die Oberfläche bietet eine hervorragende Grundierung für Farbe und Klebstoffe, falls diese später benötigt werden.

- Elektrische Isolierung: Die anodische Schicht ist ein Nichtleiter, was für elektronische Gehäuse und Komponenten von entscheidender Bedeutung ist.

Eloxieren ist eine robuste Lösung für die üblichen Schwachstellen von Aluminium. Es verbessert die Oberfläche des Materials grundlegend und bietet eine überlegene Haltbarkeit und Verschleißfestigkeit. Dieses Verfahren bietet auch umfangreiche ästhetische Optionen und wichtige funktionale Eigenschaften wie elektrische Isolierung, wodurch die Teile sowohl widerstandsfähiger als auch vielseitiger werden.

Macht Eloxieren Aluminiumteile stabiler?

Haben Sie schon einmal eine eloxierte Oberfläche für ein Aluminiumteil spezifiziert, in der Annahme, dass dies ein einfacher Weg sei, um das gesamte Bauteil stärker zu machen? Diese häufige Annahme kann zu Fehlkalkulationen und unerwarteten Ausfällen führen.

Die kurze Antwort lautet: Nein, nicht so, wie die meisten Leute denken. Das Eloxieren erhöht nicht die grundlegende Zugfestigkeit oder Streckgrenze der Aluminiumlegierung selbst. Es erzeugt jedoch eine außergewöhnlich harte, verschleißfeste Oberflächenschicht, die die Haltbarkeit und Langlebigkeit des Teils erheblich verbessert.

Die wahre Stärke der Eloxierung

Beim Eloxieren wird die Oberfläche eines Aluminiumteils in Aluminiumoxid umgewandelt, ein sehr hartes, keramikähnliches Material. Diese neue Schicht ist ein fester Bestandteil des Teils und keine Beschichtung wie ein Lack. Sie verbessert die Widerstandsfähigkeit der Oberfläche gegenüber Kratzern und Abrieb erheblich. Der wahre Vorteil liegt in der Verbesserung der tribologisch3 Eigenschaften, die für Teile, die gleiten oder an anderen Oberflächen reiben, entscheidend sind. Bei unseren früheren Projekten bei PTSMAKE haben wir gesehen, wie eine ordnungsgemäße Eloxierung die Lebensdauer eines Bauteils verlängern kann, das andernfalls durch Oberflächenverschleiß ausfallen würde. Das darunter liegende Aluminium behält seine ursprüngliche Festigkeit, aber das Teil als Ganzes wird haltbarer.

| Eigentum | Roh-Aluminium (6061-T6) | Eloxiertes Aluminium (Typ III) |

|---|---|---|

| Oberflächenhärte | ~95 HV | 600-700 HV |

| Kratzfestigkeit | Niedrig | Sehr hoch |

| Korrosionsbeständigkeit | Mäßig | Ausgezeichnet |

Wie sich verschiedene Eloxalarten auf die Haltbarkeit auswirken

Eloxieren ist nicht gleich Eloxieren. Die Art und Dicke der Eloxalschicht sind die wichtigsten Faktoren, die die endgültigen Oberflächeneigenschaften bestimmen. Die beiden in der Fertigung gebräuchlichsten Arten bieten sehr unterschiedliche Schutzniveaus.

Typ II Eloxieren

Dies wird oft als "dekoratives" oder "schwefelhaltiges" Eloxieren bezeichnet. Dabei wird eine dünnere Oxidschicht erzeugt, die in der Regel 0,0002" bis 0,001" dick ist. Es bietet zwar eine gute Korrosionsbeständigkeit und kann in verschiedenen Farben eingefärbt werden, hat aber in erster Linie einen ästhetischen Nutzen. Die Oberflächenhärte wird nur geringfügig erhöht und eignet sich für Teile, die keinem starken Verschleiß ausgesetzt sind.

Typ III Hartcoat-Eloxierung

Hartbeschichtung oder Typ III Eloxieren ist eine technische Oberfläche. Sie erzeugt eine viel dickere und dichtere Oxidschicht (in der Regel >0,001"). Nach unseren Tests kann dieses Verfahren die Oberfläche des Aluminiumteils härter machen als Werkzeugstahl. Es ist die erste Wahl für Komponenten in der Luft- und Raumfahrt, in der Robotik und bei Industriemaschinen, wo extreme Verschleißfestigkeit erforderlich ist.

| Merkmal | Typ II Eloxieren | Typ III Hartcoat-Eloxierung |

|---|---|---|

| Typische Dicke | 5-25 µm | 25-150 µm |

| Primärer Zweck | Ästhetik, Korrosionsbeständigkeit | Abriebfestigkeit, Härte |

| Gemeinsame Nutzung | Unterhaltungselektronik, architektonische Verkleidungen | Kolben, Zahnräder, Gleitelemente |

Durch das Eloxieren wird der Aluminiumkern nicht verstärkt, sondern es entsteht eine harte, keramikähnliche Oberfläche. Diese Schicht verbessert die Verschleiß- und Kratzfestigkeit drastisch. Das Ausmaß dieses Schutzes hängt jedoch stark davon ab, ob Sie sich für eine Standardbeschichtung des Typs II oder eine wesentlich haltbarere Hartbeschichtung des Typs III entscheiden.

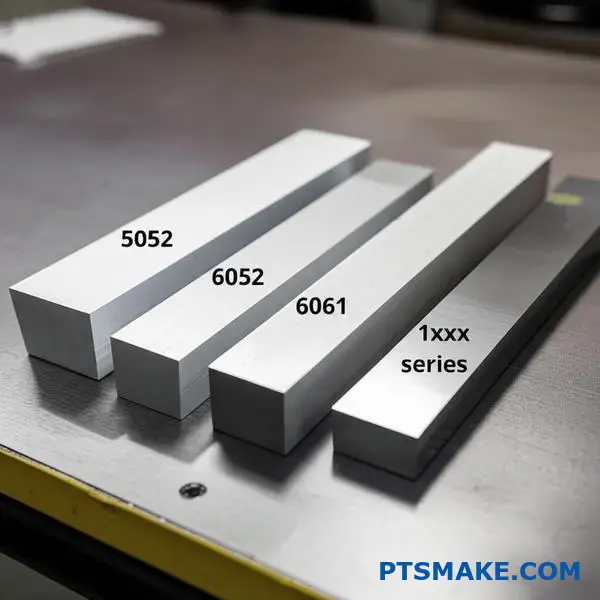

Welches ist die beste Aluminiumsorte für die Eloxierung?

Haben Sie schon einmal eine "perfekte" Aluminiumsorte gewählt, nur um dann festzustellen, dass die Eloxalschicht fleckig oder uneinheitlich ist? Das ist ein frustrierendes Problem, das eine ganze Charge von Präzisionsteilen beeinträchtigen kann.

Während die Legierungen der 5000er und 6000er Serie, insbesondere 5052 und 6061, aufgrund ihrer ausgezeichneten Eloxierbarkeit zu den Spitzenreitern gehören, hängt die beste" Sorte wirklich von Ihrem Endziel ab - sei es dekoratives Aussehen, Korrosionsbeständigkeit oder mechanische Leistung. Hochreine Legierungen der Serie 1xxx bieten einen hervorragenden Glanz.

Entschlüsselung der Rolle der Legierung beim Eloxieren

Die "beste" Sorte ist keine pauschale Antwort. Die Wahl hängt ganz davon ab, ob die kosmetischen Anforderungen mit den funktionalen Anforderungen in Einklang gebracht werden können. Legierungselemente wie Kupfer, Silizium und Zink, die den Legierungen ihre Festigkeit verleihen, können den Eloxierprozess erschweren. So kann beispielsweise ein hoher Kupfergehalt in den Serien 2xxx oder 7xxx zu weniger gleichmäßigen und manchmal weniger schützenden Eloxalschichten führen. Das Vorhandensein dieser verschiedenen Legierungselemente kann zu mikroskopischen intermetallische Teilchen4 die unterschiedlich auf den Eloxierungsprozess reagieren und die endgültige Klarheit und Farbgleichheit beeinflussen. Bei unseren bisherigen Projekten haben wir festgestellt, dass das Verständnis dieses Gleichgewichts entscheidend ist.

Die wichtigsten Eloxalmerkmale gängiger Legierungen

| Aluminium Qualität | Dekorative Ausführung | Schützende Qualität | Farbkonsistenz |

|---|---|---|---|

| 6061-T6 | Gut bis Ausgezeichnet | Ausgezeichnet | Gut |

| 5052-H32 | Ausgezeichnet | Ausgezeichnet | Ausgezeichnet |

| 7075-T6 | Angemessen bis gut | Gut | Messe |

| 1100 | Superior (Hell) | Gut | Ausgezeichnet |

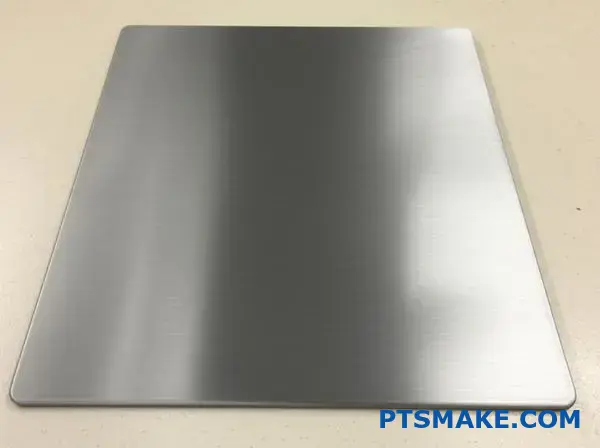

Mehr als die Legierung: Auf die Herstellung kommt es an

Selbst bei der idealen Legierung sind die Herstellungs- und Vorbereitungsschritte, bevor das Teil in die Eloxalwanne gelangt, entscheidend. Die bei der CNC-Bearbeitung erzielte Oberflächengüte wirkt sich direkt auf das endgültige Aussehen aus. Eine raue Oberfläche ergibt nach dem Eloxieren ein matteres Aussehen, während eine hochglanzpolierte Oberfläche ein helleres, glänzenderes Aussehen ergibt. Bei PTSMAKE steuern wir den gesamten Prozess von der Bearbeitung bis zur Endbearbeitung, um sicherzustellen, dass die Oberflächenvorbereitung perfekt auf das gewünschte Eloxalergebnis abgestimmt ist. Diese Kontrolle verhindert unerwartete Ergebnisse und stellt sicher, dass Ihre Teile jederzeit die ästhetischen und funktionalen Anforderungen erfüllen.

Einfluss der Oberflächenbeschaffenheit auf das eloxierte Erscheinungsbild

| Erstes Oberflächenfinish | Eloxiertes Ergebnis (matt vs. glänzend) | Am besten für |

|---|---|---|

| Perlgestrahlt | Gleichmäßig, nicht reflektierend, matt | Verdecken von Bearbeitungsspuren, blendungsarme Teile |

| Standard Bearbeitet | Satin bis Halbglanz | Funktionelle Komponenten für allgemeine Zwecke |

| Poliert | Heller, reflektierender Glanz | Hochwertige Unterhaltungselektronik, Kosmetik |

Das beste Aluminium für die Eloxierung ist ein Gleichgewicht zwischen der Zusammensetzung der Legierung und Ihren spezifischen Anforderungen. Legierungen wie 5052 und 6061 bieten eine hervorragende Gesamtleistung, aber Vorbehandlungsverfahren wie die CNC-Bearbeitung der Oberfläche spielen eine ebenso entscheidende Rolle für ein perfektes, einheitliches Ergebnis.

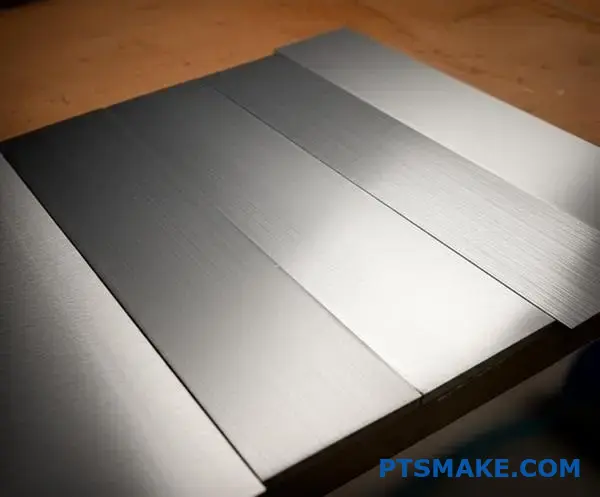

Müssen Sie Aluminium vor dem Eloxieren anätzen?

Haben Sie Probleme mit fleckigen, ungleichmäßigen Eloxaloberflächen? Haben Sie jemals eine Charge von Teilen zurückgewiesen, weil die Farbe einfach nicht stimmte, was Sie Zeit und Geld gekostet hat?

Ja, das Ätzen ist ein wichtiger und fast immer notwendiger Schritt vor dem Eloxieren von Aluminium. Es entfernt die dünne, uneinheitliche native Oxidschicht und kleinere Oberflächenfehler und schafft eine einheitliche matte Oberfläche, die für eine hochwertige, gleichmäßige Eloxaloberfläche unerlässlich ist.

Das "Warum" der chemischen Ätzung

Ätzen ist mehr als nur eine Tiefenreinigung; es ist ein grundlegender Schritt der Oberflächenvorbereitung. Seine Hauptaufgabe besteht darin, eine perfekt gleichmäßige Oberfläche zu schaffen, die die Grundlage für eine makellose Eloxalschicht ist. Stellen Sie sich das vor wie die Grundierung einer Wand vor dem Streichen. Ohne sie wird jeder winzige Fehler auf der ursprünglichen Oberfläche nach dem Eloxieren noch vergrößert. Das Verfahren entfernt die natürliche, ungleichmäßige Oxidschicht, die sich auf Aluminium bildet, sobald es der Luft ausgesetzt wird. Es glättet auch mikroskopisch kleine Kratzer und entfernt eingebettete Verunreinigungen oder intermetallisch5 Partikel, die bei der Bearbeitung zurückbleiben. Bei PTSMAKE haben wir festgestellt, dass eine ordnungsgemäße Ätzung der zuverlässigste Weg ist, um Farbkonsistenz und Beschichtungshaftung über einen Produktionslauf hinweg zu gewährleisten.

| Merkmal | Ohne Ätzung | Mit Radierung |

|---|---|---|

| Oberflächenbehandlung | Ungleichmäßig, kann Linien aufweisen | Gleichmäßige, matte Oberfläche |

| Farbkonsistenz | Oft fleckig oder ungleichmäßig | Ausgezeichnet und konsistent |

| Haftung | Neigung zu schlechter Bindung | Starke, zuverlässige Haftung |

| Korrosionsbeständigkeit | Geringere Leistung | Optimierte Leistung |

Anpassen der Ätzung an die Anwendung

Nicht alle Ätzverfahren sind gleich. Die Art der verwendeten Chemikalie, ihre Konzentration, die Temperatur und die Eintauchzeit sind Variablen, die wir je nach Aluminiumlegierung und dem gewünschten Endaussehen anpassen. Eine Laugenätzung (mit Natriumhydroxid) beispielsweise erzeugt eine klassische matte Oberfläche, die sich hervorragend eignet, um kleine Fehler zu verbergen. Für eine hellere, glänzendere Oberfläche, die oft als "helles Eloxieren" bezeichnet wird, kann jedoch auch eine Säureätzung gewählt werden. Nach unseren Testergebnissen reagieren verschiedene Legierungen auch unterschiedlich. Eine 7075-Legierung erfordert beispielsweise ein sorgfältiger kontrolliertes Verfahren als eine 6061-Legierung, um eine Überätzung zu vermeiden, die die Maßtoleranzen beeinträchtigen kann. Hier wird das Fachwissen sowohl in der Bearbeitung als auch in der Endbearbeitung entscheidend für die Lieferung von Teilen, die präzise Spezifikationen erfüllen.

| Ätzen Typ | Primärer Anwendungsfall | Resultierendes Finish |

|---|---|---|

| Ätzen | Allgemeiner Zweck, Verbergen von Mängeln | Diffuses, mattes Erscheinungsbild |

| Ätzen mit Säure | Dekorative, helle Oberflächen | Helles, spiegelndes Aussehen |

| Keine Ätzung (Selten) | Bei der Konservierung von Maschinenlinien | Behält die ursprüngliche Textur bei |

| Benutzerdefinierte Mischungen | Besondere kosmetische Anforderungen | Variiert von satiniert bis matt |

Kurz gesagt, das Ätzen ist ein wichtiger Schritt vor dem Eloxieren. Es reinigt und vereinheitlicht die Aluminiumoberfläche, entfernt die natürliche Oxidschicht und kleinere Fehler. Diese Vorbereitung gewährleistet eine konsistente Eloxalschicht mit hoher Haftung, wobei die spezifische Ätzmethode auf die Legierung und die gewünschte Oberfläche zugeschnitten werden kann.

Wie lange hält die Eloxierung?

Haben Sie sich schon einmal für eine Eloxierung entschieden, um dann festzustellen, dass sie schneller als erwartet verblasst oder versagt? Die Umgebungsbedingungen sind oft der übersehene Faktor, der die wahre Haltbarkeit bestimmt.

Normalerweise hält eine Eloxalschicht 10-20 Jahre. Hochwertige Eloxalschichten des Typs III können diese Zeitspanne überschreiten, dekorative Eloxalschichten des Typs II hingegen nicht. Die tatsächliche Lebensdauer hängt von der Umwelteinwirkung, der Abnutzung und der ordnungsgemäßen Wartung ab.

Auswirkungen der Umwelt auf die Langlebigkeit der Anodisierung

Die Einsatzumgebung ist der wichtigste Faktor. Ein Teil, das in Innenräumen verwendet wird, überdauert länger als ein Teil, das Salzsprühnebel an der Küste oder industriellen Schadstoffen ausgesetzt ist.

UV-Strahlung und Verwitterung

Bei Außenanwendungen ist die UV-Strahlung ein Hauptfeind, der die Farben mit der Zeit verblassen lässt. Während die schützende Oxidschicht erhalten bleibt, kann der ästhetische Wert nachlassen. Nach unserer Erfahrung mit Architekturprojekten unserer Kunden ist die Wahl eines UV-beständigen Farbstoffs und eines geeigneten Versiegelungsverfahrens entscheidend. Auch saurer Regen oder Chemikalien in der Luft können die Oberfläche langsam angreifen, so dass die Schutzwirkung nachlässt und es zu folgenden Problemen kommen kann galvanische Korrosion6 wenn andere Metalle vorhanden sind.

Variation der Lebensspanne durch die Umwelt

| Umwelt Typ | Typische Lebenserwartung (Typ II) | Typische Lebenserwartung (Typ III) |

|---|---|---|

| Innen, Kontrolliert | 20+ Jahre | 20+ Jahre |

| Draußen, Urban | 10-15 Jahre | 15-20 Jahre |

| Küste/Meer | 5-10 Jahre | 10-15 Jahre |

| Industrie/Chemie | 3-8 Jahre | 7-12 Jahre |

Wartung: Der Schlüssel zu einem dauerhaften Finish

Wie Sie ein eloxiertes Teil reinigen und pflegen, wirkt sich direkt auf seine Lebensdauer aus. Aggressive Reinigung kann mehr schaden als nützen, da sie genau die Schicht abträgt, die Sie erhalten wollen.

Die richtige Art zu reinigen

Die beste Vorgehensweise ist sanft und konsequent. Wir von PTSMAKE raten unseren Partnern, einfache Reinigungsprotokolle anzuwenden, um ihre Investition zu schützen. Die Verwendung einer milden Seife oder eines Reinigungsmittels mit Wasser reicht in der Regel aus, um Schmutz und Dreck zu entfernen, ohne die Oberfläche zu beschädigen. Dies ist ein einfacher Schritt, der sowohl das Aussehen als auch die Funktion der Eloxierung bewahrt.

Bewährte Praktiken der Reinigung

| Do | Nicht |

|---|---|

| Verwenden Sie milde Seife und Wasser | Verwendung von scharfen alkalischen oder sauren Reinigern |

| Mit einem weichen Tuch/Schwamm auftragen | Schleifpads oder Stahlwolle verwenden |

| Gründlich mit sauberem Wasser ausspülen | Reinigungslösungen auf der Oberfläche trocknen lassen |

| Regelmäßige Reinigung | Verwendung starker organischer Lösungsmittel |

Die Lebensdauer einer eloxierten Oberfläche ist nicht festgelegt, sondern eine dynamische Variable. Sie kann zwar mehr als 20 Jahre betragen, aber das hängt von der Auswahl des richtigen Typs, der Berücksichtigung der Umweltbedingungen und der Einhaltung eines angemessenen, nicht scheuernden Wartungsplans ab.

Was passiert, wenn man Aluminium nicht anodisiert?

Haben Sie schon einmal darüber nachgedacht, den Schritt des Eloxierens Ihrer Aluminiumteile zu überspringen, um Kosten zu sparen? Es scheint eine einfache Einsparung zu sein, aber diese Entscheidung kann langfristig zu erheblichen Problemen führen.

Wenn Sie Aluminium nicht eloxieren, bleibt das Material anfällig für Korrosion, Kratzer und allgemeinen Verschleiß. Die unbehandelte Oberfläche ist weicher, weniger haltbar und verfügt nicht über die verbesserte Ästhetik und elektrische Isolierung, die das Eloxalverfahren bietet, was zu einem vorzeitigen Ausfall der Komponenten führen kann.

Die inhärente Anfälligkeit von Rohaluminium

Während rohes Aluminium von Natur aus eine dünne, harte Oxidschicht bildet, die einen gewissen Schutz bietet, ist diese Schicht extrem dünn und leicht zu beschädigen. Dieser Prozess ist eine Form der natürlichen Passivierung7. Für die meisten industriellen Anwendungen ist dieser natürliche Schutz jedoch nicht ausreichend. Bei unseren früheren Projekten haben wir gesehen, dass unbehandelte Teile schnell versagen, wenn sie Feuchtigkeit, Chemikalien oder auch nur häufiger Handhabung ausgesetzt sind. Das Fehlen einer robusten, kontrollierten Oxidschicht - wie sie das Eloxieren bietet - macht das Bauteil anfällig.

Eigenschaften von rohem vs. eloxiertem Aluminium

| Merkmal | Roh-Aluminium | Eloxiertes Aluminium |

|---|---|---|

| Korrosionsbeständigkeit | Gering bis mäßig | Hoch bis sehr hoch |

| Härte | Weicher | Erheblich schwieriger |

| Abnutzungswiderstand | Schlecht | Ausgezeichnet |

| Elektrische Isolierung | Leitfähig | Isolierung |

Diese Tabelle zeigt deutlich die Kompromisse auf. Die Entscheidung, nicht zu eloxieren, führt zu einem schwächeren, weniger zuverlässigen Teil.

Jenseits der Langlebigkeit: Ästhetische und funktionale Kompromisse

Ein Verzicht auf die Eloxierung beeinträchtigt nicht nur die Haltbarkeit, sondern schränkt auch das funktionale und ästhetische Potenzial Ihrer Teile ein. Unbehandeltes Aluminium hat eine glatte, oft uneinheitliche Oberfläche, auf der sich leicht Fingerabdrücke und Flecken abzeichnen können. Wenn Ihr Bauteil ein sichtbarer Teil eines Verbraucherprodukts ist, kann dies die wahrgenommene Qualität erheblich beeinträchtigen. Darüber hinaus wird durch das Eloxieren eine poröse Oberfläche geschaffen, die ideal für die Aufnahme von Farbstoffen ist und eine breite Palette von Farboptionen ermöglicht, die in die Oberfläche integriert sind und nicht nur eine Oberflächenbeschichtung darstellen.

Haftungsprobleme bei sekundären Veredelungen

Wenn Sie vorhaben, das Aluminium zu lackieren oder andere Beschichtungen aufzutragen, kann eine unbehandelte Oberfläche problematisch sein. Die natürliche Oxidschicht ist keine ideale Grundierung. Durch das Eloxieren entsteht eine Oberfläche mit hervorragenden molekularen Bindungseigenschaften, die dafür sorgt, dass Farbe, Klebstoffe und andere Beschichtungen viel besser haften und länger halten, ohne abzublättern oder abzublättern.

Kurz gesagt, wenn Aluminium nicht eloxiert wird, ist es schneller Korrosion und Verschleiß ausgesetzt. Außerdem entgehen Ihnen eine verbesserte Haltbarkeit, ästhetische Optionen wie individuelle Farben und eine hervorragende Oberfläche zum Auftragen von Farben oder Klebstoffen, was letztlich die langfristige Leistung und den Wert des Teils beeinträchtigt.

Wie viel kostet die Eloxierung von CNC-gefrästen Teilen?

Haben Sie schon einmal Angebote für die Eloxierung erhalten und sich gefragt, warum die Preise für scheinbar einfache Teile so stark variieren? Diese Variabilität kann die Budgetierung für die Nachbearbeitung zu einer echten Herausforderung machen.

Die Eloxierung erhöht die Gesamtkosten eines CNC-gefrästen Teils in der Regel um 5% bis 15%. Der endgültige Preis hängt von der Art der Eloxierung (Typ II vs. Typ III), der Schichtdicke, der Größe des Teils, der Stückzahl und den komplexen Maskierungsanforderungen ab.

Aufschlüsselung der wichtigsten Kostentreiber

Die Kosten für die Eloxierung sind keine Pauschale, sondern setzen sich aus mehreren Faktoren zusammen, die direkt mit dem Verfahren selbst zusammenhängen. Wenn Sie diese verstehen, können Sie Ihr Budget genauer vorausplanen. Bei früheren Projekten haben wir bei PTSMAKE gesehen, wie sich kleine Änderungen der Spezifikationen auf den Endpreis auswirken können. Der Kern des Eloxierens ist ein elektrolytische Passivierung8 Prozess, der eine schützende Oxidschicht aufbaut.

Eloxalart und -dicke

Die Art der Eloxierung ist der wichtigste Kostenfaktor. Typ III oder Harteloxal erfordert mehr Energie, längere Bearbeitungszeiten und arbeitet bei niedrigeren Temperaturen, was es teurer macht als den Standardtyp II.

| Faktor | Typ II (Schwefelsäure) | Typ III (Hartbeschichtung) |

|---|---|---|

| Primäre Verwendung | Dekorativ, leichte Korrosionsbeständigkeit | Verschleißfestigkeit, hohe Lebensdauer |

| Typische Dicke | 0.0002" - 0.001" | 0.001" - 0.004" |

| Relative Kosten | Basis | 1,5x - 2,5x Basis |

Operative Faktoren, die den Preis beeinflussen

Neben den technischen Spezifikationen spielen auch logistische und betriebliche Details eine entscheidende Rolle bei der Bestimmung der endgültigen Eloxalkosten. Diese Faktoren hängen oft mit dem Arbeitsaufwand und der Handhabung Ihrer spezifischen Teile zusammen. Es geht nicht nur um die Chemie, sondern auch um den physischen Prozess der Handhabung der einzelnen Komponenten.

Chargengröße und Abstapelung

Eloxieren ist ein Chargenverfahren. Bei größeren Chargen verteilen sich die Rüst- und Arbeitskosten auf mehr Einheiten, was die Kosten pro Teil erheblich senkt.

| Größe der Charge | Kosten pro Teil (relativ) | Anmerkungen |

|---|---|---|

| 1-10 Teile | Hoch | Dominiert von Einrichtungsgebühren |

| 50-100 Teile | Mittel | Gute Skalenerträge |

| 500+ Teile | Niedrig | Kostengünstigste |

Abdecken und Verschließen

Wenn bestimmte Bereiche Ihres Teils frei von Eloxal bleiben müssen, müssen sie manuell maskiert oder verschlossen werden. Dies ist ein arbeitsintensiver Schritt, der erhebliche Kosten verursacht, insbesondere bei komplexen Geometrien mit mehreren maskierten Merkmalen.

Die Eloxierungskosten sind ein kleiner, aber wichtiger Teil Ihres Budgets. Der Endpreis wird durch technische Entscheidungen wie Eloxalart und Schichtdicke sowie durch betriebliche Faktoren wie die Losgröße und die Komplexität der erforderlichen Maskierung bestimmt.

Wählen Sie die beste Eloxierlösung mit der Expertise von PTSMAKE

Schwanken Sie noch zwischen Eloxieren und Pulverbeschichten für Ihr nächstes Projekt? Lassen Sie nicht zu, dass die falsche Oberflächenbehandlung die Qualität beeinträchtigt oder Ihren Zeitplan verzögert! Gehen Sie eine Partnerschaft mit PTSMAKE ein, um fachkundige Beratung und erstklassige Präzisionsfertigung zu erhalten. Wir helfen Ihnen bei der Auswahl der idealen Eloxal-Oberfläche, die genau auf Ihre Bedürfnisse zugeschnitten ist, und sorgen für Langlebigkeit, Zuverlässigkeit und Kosteneffizienz - jedes Mal. Kontaktieren Sie PTSMAKE jetzt und steigern Sie die Leistung Ihrer Teile vom Prototyp bis zur Produktion.

Klicken Sie hier, um zu erfahren, welche Wissenschaft hinter diesem Umwandlungsprozess steckt und wie er eine hervorragende Schutzschicht erzeugt. ↩

Klicken Sie hier, um den wissenschaftlichen Kernprozess hinter der Schutzschicht des Eloxierens zu verstehen. ↩

Verstehen Sie, wie sich Oberflächeninteraktionen wie Reibung und Verschleiß auf die Lebensdauer von Komponenten auswirken. ↩

Erfahren Sie, wie sich diese mikroskopisch kleinen Legierungselemente auf die endgültige Eloxaloberfläche auswirken können und worauf Sie achten müssen. ↩

Verstehen Sie diese mikroskopisch kleinen Legierungspartikel und wie sie die endgültige Oberflächengüte Ihrer bearbeiteten Teile beeinflussen können. ↩

Erfahren Sie, wie der Kontakt mit anderen Metallen galvanische Korrosion verursachen und die Lebensdauer Ihrer Eloxaloberfläche verkürzen kann. ↩

Erfahren Sie, wie dieser natürliche Schutzprozess abläuft und warum er für anspruchsvolle Anwendungen oft nicht ausreicht. ↩

Erfahren Sie, wie dieses Verfahren eine dauerhafte, korrosionsbeständige Oberfläche auf Aluminiumteilen erzeugt. ↩