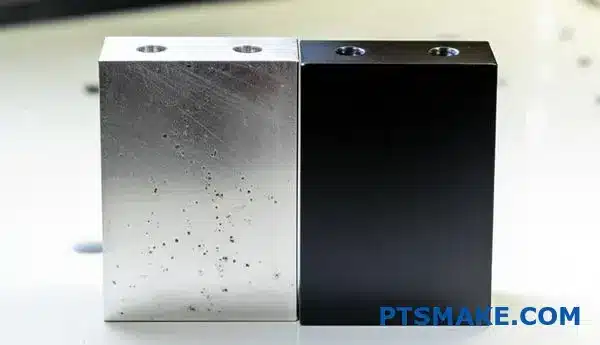

Viele Hersteller haben Probleme mit schwarz eloxierten Aluminiumoberflächen, die verblassen, uneinheitlich aussehen oder nicht genau ihren Spezifikationen entsprechen. Wahrscheinlich haben Sie schon einmal die frustrierende Erfahrung gemacht, Teile mit ungleichmäßiger Färbung, geringer Haltbarkeit oder Oberflächen zu erhalten, die einfach nicht Ihren Designvorstellungen entsprechen.

Schwarz eloxiertes Aluminium ist ein elektrochemischer Prozess, bei dem die Oberfläche des Metalls in eine dauerhafte, korrosionsbeständige Oxidschicht umgewandelt wird, die dauerhaft schwarz gefärbt ist und im Vergleich zu Lack oder Pulverbeschichtung eine überlegene Härte und Langlebigkeit bietet.

Um die richtige schwarz eloxierte Oberfläche zu erhalten, müssen mehrere Variablen berücksichtigt werden – von der Auswahl der Legierung über die Chemie der Farbstoffe bis hin zu den Vorbehandlungsmethoden. Dieser Leitfaden behandelt die technischen Details, die für Ihr nächstes Projekt wichtig sind, und hilft Ihnen dabei, genau zu spezifizieren, was Sie benötigen, und effektiv mit Ihrem Fertigungspartner zu kommunizieren.

Welche Aluminiumlegierungen eignen sich am besten für eine tiefschwarze Oberfläche?

Das Erreichen einer echten, tiefschwarzen Oberfläche auf Aluminium ist ein häufiges Ziel. Die Wahl der richtigen Legierung ist jedoch der entscheidende Faktor. Sie hat direkten Einfluss auf die Qualität und Konsistenz der endgültigen Farbe.

Einige Legierungen lassen sich einfach besser eloxieren als andere. Die richtige Wahl sorgt für ein gleichmäßiges, sattes Schwarz Ihrer Teile.

Schneller Legierungsvergleich

Nachfolgend finden Sie eine kurze Anleitung. Sie zeigt, welche Legierungsserien sich am besten für eine tiefschwarze Oberfläche eignen.

| Legierung Serie | Eignung für Deep Black |

|---|---|

| 5xxx, 6xxx, 7xxx | Ausgezeichnet |

| 2xxx, 3xxx | Schlecht bis mittelmäßig |

Dies ist ein entscheidender erster Schritt bei der Konstruktion von Teilen, die eine hochwertige schwarze eloxierte Aluminiumoberfläche erfordern.

Warum Legierungselemente wichtig sind

Das Geheimnis einer perfekten schwarzen Eloxalbeschichtung liegt in der Chemie der Legierung. Die mit dem Aluminium vermischten Elemente bestimmen das Ergebnis. Es geht nicht nur um den Prozess, sondern darum, mit dem richtigen Material zu beginnen.

Das Problem mit den Serien 2xxx und 3xxx

Legierungen der Serie 2xxx enthalten einen hohen Kupferanteil. Ebenso weist die Serie 3xxx einen hohen Mangangehalt auf. Bei der Anodisierung können diese Elemente Probleme verursachen.

Diese Elemente können bilden intermetallische Teilchen1 die nicht richtig eloxiert werden können. Dies führt oft zu einem schmutzigen, ungleichmäßigen oder trüben Erscheinungsbild anstelle eines echten, tiefen Schwarz. Bei PTSMAKE raten wir unseren Kunden oft, diese für kosmetische schwarze Oberflächen zu vermeiden.

Die Überlegenheit der Serien 5xxx, 6xxx und 7xxx

Diese Serien sind die beste Wahl für schwarz eloxiertes Aluminium. Ihre primären Legierungselemente sind Magnesium (5xxx), Magnesium und Silizium (6xxx) oder Zink und Magnesium (7xxx).

Diese Elemente sorgen für eine gleichmäßigere und porösere anodische Oxidschicht. Diese Struktur nimmt den schwarzen Farbstoff leicht und gleichmäßig auf. Das Ergebnis ist eine gleichmäßige, satte und dauerhafte schwarze Oberfläche, die hohen kosmetischen Ansprüchen gerecht wird.

| Legierung Serie | Primäre Legierungselemente | Eloxalergebnis (schwarz) |

|---|---|---|

| 2xxx | Kupfer (Cu) | Führt oft zu einem schmutzigen, ungleichmäßigen Finish. |

| 3xxx | Mangan (Mn) | Kann gräulich oder ungleichmäßig erscheinen. |

| 5xxx | Magnesium (Mg) | Gute, gleichmäßige schwarze Oberfläche. |

| 6xxx | Magnesium (Mg) & Silizium (Si) | Ausgezeichnet, tiefschwarz. Eine erstklassige Wahl. |

| 7xxx | Zink (Zn) & Magnesium (Mg) | Ausgezeichnetes, sehr dunkles Schwarz. |

Für ein makelloses schwarzes Finish ist die Auswahl der Legierung von entscheidender Bedeutung. Die Serien 5xxx, 6xxx und 7xxx sind aufgrund ihrer Legierungselemente, die eine gleichmäßige Oxidschicht bilden, ideal. Diese Struktur gewährleistet eine tiefe, gleichmäßige Aufnahme von schwarzem Farbstoff, im Gegensatz zu den problematischen Serien 2xxx und 3xxx.

Wie verändert das Eloxieren die Oberflächeneigenschaften von Aluminium?

Eloxieren ist viel mehr als nur eine Farbbehandlung. Es verändert die Oberfläche des Aluminiums grundlegend. Durch diesen Prozess entsteht eine harte, schützende Oxidschicht. Diese neue Oberfläche ist integraler Bestandteil des Bauteils.

Diese Schicht erhöht die Haltbarkeit erheblich. Es handelt sich nicht um eine Beschichtung, die abblättern oder abplatzen kann. Es ist eine kontrollierte Oxidation, die die natürlichen Festigkeiten des Metalls verbessert.

Wichtige Verbesserungen an der Immobilie

Die Veränderung ist erheblich. Wir sehen deutliche Verbesserungen in mehreren wichtigen Leistungsbereichen.

| Eigentum | Roh-Aluminium | Eloxiertes Aluminium |

|---|---|---|

| Härte | Weich, leicht zerkratzbar | Ansätze aus gehärtetem Stahl |

| Korrosion | Anfällig für Oxidation | Hochbeständig |

| Abrieb | Verschleißt schnell | Ausgezeichnete Verschleißfestigkeit |

Über die Grundlagen hinaus: Funktionale Upgrades

Die funktionalen Vorteile sind es, die das Eloxieren für Ingenieure so interessant machen. Die erhöhte Oberflächenhärte ist ein wesentlicher Vorteil. Diese anodische Schicht ist außergewöhnlich widerstandsfähig. Sie bietet robusten Schutz vor Kratzern und Abnutzung.

In früheren Projekten bei PTSMAKE war dies von entscheidender Bedeutung. Bei Komponenten in mechanischen Baugruppen mit hohem Verschleiß verlängert diese zusätzliche Zähigkeit die Lebensdauer des Produkts erheblich.

Korrosion und elektrische Eigenschaften

Auch die Korrosionsbeständigkeit wurde erheblich verbessert. Die durch die Eloxierung entstandene porenfreie Barriere schützt das Aluminium vor Umwelteinflüssen. Dadurch werden Rost und Materialabbau im Laufe der Zeit verhindert. Ein Bauteil wie ein Gehäuse für Elektronikgeräte im Außenbereich, das häufig als schwarz eloxiertes Aluminium2, hängt von diesem Schutz ab.

Eine weitere wichtige Änderung betrifft die elektrische Isolierung. Die Aluminiumoxidschicht ist ein schlechter elektrischer Leiter. Diese Eigenschaft ist für Elektronikgehäuse von entscheidender Bedeutung. Sie verhindert Kurzschlüsse und schützt empfindliche Komponenten. Unseren Tests zufolge ist die Isolierfähigkeit der Schicht zuverlässig.

| Merkmal | Vorteil für Ingenieure |

|---|---|

| Erhöhte Härte | Schützt vor Kratzern und Dellen |

| Abnutzungswiderstand | Verlängert die Lebensdauer von Teilen in beweglichen Baugruppen |

| Elektrische Isolierung | Verhindert Kurzschlüsse in Gehäusen |

| Gleichmäßiges Finish | Sorgt für ein hochwertiges Erscheinungsbild |

Durch das Eloxieren wird die Oberfläche von Aluminium grundlegend verändert, wodurch eine harte, korrosionsbeständige Schicht entsteht. Dieser Prozess bietet entscheidende funktionale Vorteile wie Verschleißfestigkeit und elektrische Isolierung, wodurch er sich ideal für anspruchsvolle technische Anwendungen eignet, die über die reine Ästhetik hinausgehen.

Welche Arten von schwarzen Farbstoffen werden häufig verwendet?

Bei der Auswahl eines schwarzen Farbstoffs betrachten wir im Allgemeinen zwei Haupttypen: organische und anorganische. Ihre chemische Zusammensetzung ist völlig unterschiedlich. Dieser Unterschied hat einen großen Einfluss auf die Leistung.

Die richtige Wahl zu treffen ist entscheidend. So wird sichergestellt, dass die Endprodukte sowohl hinsichtlich ihres Aussehens als auch ihrer langfristigen Haltbarkeit den erforderlichen Spezifikationen entsprechen.

Organische vs. anorganische Farbstoffe

Organische Farbstoffe basieren auf Kohlenstoffverbindungen. Anorganische Farbstoffe werden aus Metallsalzen hergestellt. Diese grundlegende Unterscheidung leitet unseren Auswahlprozess für Kundenprojekte.

| Farbstofftyp | Primäre Basis |

|---|---|

| Biologisch | Kohlenstoffverbindungen |

| Anorganisch | Metallsalze |

Das Verständnis dieser Grundlagen hilft uns bei der Auswahl der perfekten Oberfläche. Es ist der erste Schritt, um das gewünschte Ergebnis zu erzielen.

Tiefer eintauchen: Vor- und Nachteile

Bei der richtigen Farbe geht es nicht nur um die Farbe selbst. Es geht auch um die Leistungsfähigkeit in der endgültigen Umgebung des Bauteils. Wir müssen Faktoren wie Sonneneinstrahlung, Hitze und allgemeine Abnutzung berücksichtigen. Das ist ein Thema, das ich täglich mit meinen Kunden bespreche.

Organische Farbstoffe: Lebhaft, aber empfindlich

Organische Farbstoffe erzeugen oft ein tieferes, satteres Schwarz. Diese optische Attraktivität ist ein großer Vorteil. Außerdem sind sie für viele Projekte häufig eine kostengünstigere Option.

Allerdings sind sie unter UV-Licht oder bei hoher Hitze weniger leistungsfähig. Das bedeutet, dass sie bei Verwendung im Freien mit der Zeit ausbleichen können. Sie eignen sich am besten für Produkte im Innenbereich, bei denen die Ästhetik oberste Priorität hat.

Anorganische Farbstoffe: Die langlebige Wahl

Wenn Haltbarkeit unverzichtbar ist, greifen wir auf anorganische Farbstoffe zurück. Sie bieten überlegene Lichtechtheit3 und kann viel höheren Temperaturen standhalten, ohne sich zu zersetzen.

Das macht sie zur ersten Wahl für schwarz eloxiertes Aluminium Teile in der Automobilindustrie, Luft- und Raumfahrt oder Outdoor-Ausrüstung. Die Farbe ist vielleicht etwas weniger intensiv, aber die Leistung ist für anspruchsvolle Anwendungen unübertroffen.

| Merkmal | Organische Farbstoffe | Anorganische Farbstoffe |

|---|---|---|

| UV-Stabilität | Unter | Ausgezeichnet |

| Hitzebeständigkeit | Mäßig | Ausgezeichnet |

| Kosten | Im Allgemeinen niedriger | Im Allgemeinen höher |

| Am besten für | Innenbereich, kosmetische Teile | Im Außenbereich, stark beanspruchte Teile |

Die Wahl des richtigen Farbstoffs ist ein entscheidender Schritt im Herstellungsprozess. Die Wahl hängt vollständig vom Verwendungszweck des Teils und der Umgebung ab, in der es eingesetzt wird. Es ist ein Gleichgewicht zwischen Ästhetik, Leistung und Kosten.

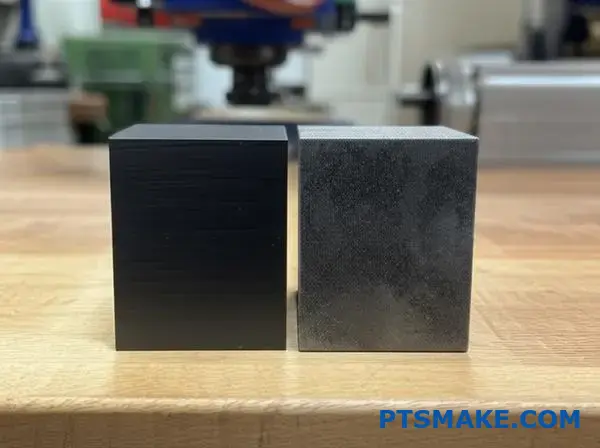

Was unterscheidet die schwarze Eloxierung vom Typ II von der vom Typ III?

Die Wahl zwischen einer schwarzen Eloxierung vom Typ II und Typ III ist eine wichtige Entscheidung. Sie wirkt sich direkt auf die Leistung und das Aussehen Ihres Teils aus. Betrachten Sie es als eine Wahl zwischen Ästhetik und reiner Haltbarkeit.

Typ II ist Ihr Standard für kosmetische Attraktivität. Er bietet eine schöne, gleichmäßige schwarze Oberfläche. Außerdem weist er eine moderate Korrosions- und Verschleißfestigkeit auf.

Typ III, auch Hartbeschichtung genannt, ist auf Robustheit ausgelegt. Er bildet eine wesentlich dickere, härtere Schicht. Damit eignet er sich ideal für industrielle Anwendungen mit hoher Beanspruchung.

Hier ist ein schneller Vergleich:

| Merkmal | Typ II (Standard) | Typ III (Hartbeschichtung) |

|---|---|---|

| Primäre Zielsetzung | Kosmetisches Erscheinungsbild | Abnutzungswiderstand |

| Schichtdicke | Dünner (bis zu 25 µm) | Dicker (25–150 µm) |

| Härte | Mäßig | Sehr hoch (Rockwell 60-70C) |

| Gemeinsame Nutzung | Gehäuse, Platten | Kolben, Zahnräder, Maschinen |

Die Entscheidung geht über das reine Abwägen von Aussehen und Stärke hinaus. In unseren Projekten bei PTSMAKE begleiten wir unsere Kunden durch die spezifischen technischen Kompromisse für ihre schwarz eloxiertes Aluminium Komponenten.

Typ II: Die ästhetische Wahl

Die Typ-II-Eloxierung eignet sich perfekt für Teile, bei denen eine makellose Optik von entscheidender Bedeutung ist. Denken Sie beispielsweise an Gehäuse für Unterhaltungselektronik, architektonische Elemente oder Zierleisten im Automobilbereich. Die poröse Oxidschicht nimmt schwarze Farbe gut auf, wodurch eine tiefe, satte und gleichmäßige Farbe entsteht, die kaum zu übertreffen ist.

Die dünnere Schicht bietet jedoch nur mäßigen Schutz vor Kratzern und Abrieb. Sie eignet sich für den täglichen Gebrauch, jedoch nicht für raue mechanische Umgebungen.

Typ III: Das funktionale Kraftpaket

Typ III-Hartbeschichtung wird mit einem anderen Verfahren hergestellt. elektrolytischer Prozess4. Unsere Tests zeigen, dass dadurch eine viel dichtere und dickere Aluminiumoxidschicht entsteht. Dadurch ist es unglaublich widerstandsfähig gegen Verschleiß, Abrieb und Korrosion.

Es ist die erste Wahl für Luft- und Raumfahrtkomponenten, militärische Ausrüstung und Hochleistungsmaschinenteile. Der größte Nachteil? Es ist schwieriger, ein tiefes, echtes Schwarz zu erzielen. Die dichte Schicht absorbiert die Farbe weniger gleichmäßig, was manchmal zu einem anthrazitgrauen oder bronze-schwarzen Finish führt.

| Parameter | Typ II Eloxieren | Typ III Hartcoat-Eloxierung |

|---|---|---|

| Prozess-Temperatur | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Aktuelle Dichte | Unter | Höher |

| Farbstoffabsorption | Ausgezeichnet | Angemessen bis gut |

| Hauptnutzen | Überlegene Ästhetik | Maximale Haltbarkeit |

Kurz gesagt, bei der schwarzen Eloxierung vom Typ II steht bei den meisten Teilen eine hochwertige kosmetische Oberfläche im Vordergrund. Der Typ III bietet eine unübertroffene Härte und Verschleißfestigkeit und ist daher unverzichtbar für anspruchsvolle technische Anwendungen, bei denen die Funktion wichtiger ist als das Erreichen einer perfekten tiefschwarzen Farbe.

Wie werden schwarz eloxierte Oberflächen nach Industriestandards klassifiziert?

Wenn Sie eine zuverlässige Oberflächenbeschaffenheit benötigen, sind Industriestandards entscheidend. Der wichtigste davon ist MIL-A-8625. Es handelt sich dabei um eine militärische Spezifikation, die jedoch mittlerweile in vielen Branchen verwendet wird.

Diese Norm bietet einen klaren Rahmen. Sie hilft uns dabei, genau zu definieren, wie eine schwarz eloxierte Oberfläche aussehen sollte. Dies gewährleistet Konsistenz und Qualität für jedes Teil. Sehen wir uns die wichtigsten Klassifizierungen an.

Arten und Klassen erklärt

Der Standard verwendet "Typen" und "Klassen". Ein Typ bezieht sich auf das Eloxalverfahren. Eine Klasse bezieht sich auf die Farbe oder das Fehlen derselben.

| Spezifikation | Beschreibung |

|---|---|

| Typ II | Schwefelsäure-Eloxieren |

| Typ III | Hartbeschichtung durch Eloxieren |

| Klasse 2 | Gefärbte Oberfläche (z. B. schwarz) |

Das Verständnis dieser Punkte ist für die Beschaffung von entscheidender Bedeutung. Es garantiert Ihnen, dass Sie das gewünschte Ergebnis erhalten.

MIL-A-8625 ist das Regelwerk für die Eloxierung. Es beseitigt Spekulationen. Außerdem stellt es sicher, dass alle Beteiligten, vom Konstrukteur bis zum Hersteller, auf dem gleichen Stand sind. Bei PTSMAKE beziehen wir uns täglich auf diese Spezifikation, um unseren Kunden Ergebnisse zu garantieren.

Typ II: Der Allrounder

Bei der Anodisierung vom Typ II wird ein Schwefelsäurebad verwendet. Dabei entsteht eine Schutzschicht, die für die meisten Anwendungen ideal ist. Der Anodisierungsprozess ist ein elektrolytische Passivierung5 Technik. Sie erhöht die Dicke der natürlichen Oxidschicht auf der Oberfläche von Metallteilen.

Seine poröse Struktur eignet sich hervorragend zum Aufnehmen von Farbstoffen. Dadurch ist es ideal für eine tiefe, gleichmäßige schwarze Oberfläche. Es bietet eine gute Korrosionsbeständigkeit und ein hervorragendes kosmetisches Erscheinungsbild. Es eignet sich gut für Teile, die keiner extremen Beanspruchung ausgesetzt sind.

Typ III: Die hochbelastbare Hartbeschichtung

Typ III, oder Hartbeschichtung, ist anders. Hier wird ein intensiverer Prozess angewendet, oft bei kälteren Temperaturen. Das Ergebnis ist eine viel dickere und härtere Anodenschicht.

Dadurch wird die Oberfläche unglaublich strapazierfähig und verschleißfest. Wir verwenden sie häufig für Hochleistungsteile in der Luft- und Raumfahrt oder Robotik. Die dichtere Beschichtung ist weiterhin färbbar, aber der Prozess erfordert mehr Kontrolle, um ein einheitliches Schwarz zu erzielen.

Die wichtigsten Unterschiede auf einen Blick

| Merkmal | Typ II (Schwefelsäure) | Typ III (Hartbeschichtung) |

|---|---|---|

| Dicke | Typischerweise 0,0002" – 0,001" | Typischerweise 0,001" – 0,004" |

| Härte | 300–400 Vickers | 600–700 Vickers |

| Primäre Verwendung | Ästhetik, Korrosion | Verschleißfestigkeit, Haltbarkeit |

Klasse 2: Hinzufügen der Farbe

Klasse 2 bedeutet lediglich, dass das Teil nach dem Eloxieren gefärbt wird. Bei einem schwarz eloxierten Aluminiumteil bedeutet dies das Eintauchen in ein schwarzes organisches Färbebad. Der letzte Schritt ist das Versiegeln, wodurch die Farbe fixiert und die Poren verschlossen werden.

MIL-A-8625 ist die grundlegende Norm für die Eloxierung. Typ II eignet sich am besten für kosmetische Oberflächen, während Typ III eine überragende Haltbarkeit bietet. Die Bezeichnung Klasse 2 bedeutet lediglich, dass das Teil gefärbt wurde, um das klassische Aussehen von schwarz eloxiertem Aluminium zu erzielen.

Was sind die optischen Unterschiede zwischen matter und glänzender Oberfläche?

Ein weit verbreiteter Mythos besagt, dass das Eloxieren die Oberfläche erzeugt. Das ist nicht ganz richtig. Der eigentliche Schlüssel ist der Vorbehandlungsprozess, dem das Aluminium unterzogen wird.

Die Oberflächenstruktur ist festgelegt. vor Das Teil wird in den Eloxaltank gegeben.

Die Grundlage des Finishs

Das endgültige Aussehen eines Teils wird frühzeitig festgelegt. Ob Sie eine matte oder glänzende Oberfläche wünschen schwarz eloxiertes Aluminium Zum Teil beginnt alles mit der Vorbereitung der Oberfläche.

| Vorbehandlung | Resultierendes Finish |

|---|---|

| Ätzen | Matt / Nicht reflektierend |

| Polieren | Glänzend / Reflektierend |

Dieser erste Schritt bestimmt, wie das Licht mit der endgültigen eloxierten Oberfläche interagiert.

Wie die Vorbehandlung den Look kreiert

Die Eloxalschicht selbst ist transparent. Sie folgt lediglich den Konturen der darunter liegenden Aluminiumoberfläche. Das bedeutet, dass der Vorbehandlungsschritt entscheidend für das endgültige Aussehen ist.

Erreichen einer matten Oberfläche

Für eine nicht reflektierende, matte Oberfläche verwenden wir ein Verfahren namens Ätzen mit Ätzlaugen. Dieses chemische Bad raut die Aluminiumoberfläche mikroskopisch auf und erzeugt so eine diffuse Struktur.

Wenn Licht auf diese unebene Oberfläche trifft, wird es in viele Richtungen gestreut, anstatt zurückreflektiert zu werden. Dadurch werden Blendungen vermieden und das Teil erhält ein weiches, mattes Aussehen, das Fingerabdrücke hervorragend kaschiert.

Erstellen einer glänzenden Oberfläche

Für ein glänzendes Finish muss die Oberfläche vor dem Eloxieren so glatt wie möglich sein. Dies wird in der Regel durch mechanisches Polieren oder chemisches Glanztauchen erreicht.

Beim mechanischen Polieren werden Schleifmittel verwendet, um das Teil physikalisch zu glätten. Beim Bright Dip handelt es sich um einen chemischen Prozess, bei dem das Aluminium auf mikroskopischer Ebene geglättet wird, wodurch eine spiegelglatte Oberfläche entsteht. Beide Methoden reduzieren die Oberflächentopografie6 um eine direkte Lichtreflexion zu gewährleisten.

Diese glatte Basis lässt die transparente eloxierte Schicht tief und reflektierend erscheinen.

| Methode | Prozess | Visuelles Ergebnis |

|---|---|---|

| Ätzen | Chemische Aufrauhung | Diffus, blendfrei |

| Mechanische Politur | Abrasives Glätten | Reflektierend, glänzend |

| Heller Eintauchwinkel | Chemisches Glätten | Hochreflektierend, spiegelähnlich |

Derselbe Eloxierungsprozess kann also zu völlig unterschiedlichen Ergebnissen führen, die ausschließlich von dieser entscheidenden Vorbereitungsphase abhängen.

Der endgültige Glanzgrad eines eloxierten Teils wird nicht durch die Eloxierung selbst bestimmt. Er wird durch die Vorbehandlung festgelegt. Eine Ätzung mit Ätzmittel erzeugt eine matte Oberfläche, während mechanisches oder chemisches Polieren zu einer glänzenden, reflektierenden Oberfläche führt.

Was sind die Vor- und Nachteile verschiedener schwarzer Farbstoffsysteme?

Die Wahl des richtigen schwarzen Farbstoffs ist entscheidend. Er bestimmt das endgültige Aussehen, die Leistung und die Lebensdauer Ihrer Teile. Dies gilt insbesondere für hochspezifizierte Teile. schwarz eloxiertes Aluminium Komponenten.

Das Farbstoffsystem muss auf die jeweilige Anwendung abgestimmt sein. Ein Teil, das im Außenbereich eingesetzt wird, benötigt andere Eigenschaften als ein Teil, das im Innenbereich eingesetzt wird.

Schauen wir uns drei gängige Farbstofftypen genauer an. Wir vergleichen ihre Leistung, damit Sie eine fundierte Entscheidung für Ihr nächstes Projekt treffen können.

Ein direkter Vergleich

Die beste Wahl hängt immer von der Anwendung ab. Ein Teil, das in Innenräumen verwendet wird, hat andere Anforderungen als eines, das täglich dem Sonnenlicht ausgesetzt ist. Auch die Kosten sind ein wichtiger Faktor bei der Produktion.

Hier ist eine kurze Vergleichstabelle, die wir bei PTSMAKE häufig verwenden. Sie hilft unseren Kunden dabei, die richtige Oberfläche für ihre Teile zu finden.

| Merkmal | Hohe Lichtechtheit Organisch | Allgemeine organische | Anorganisches Metallsalz |

|---|---|---|---|

| UV-Beständigkeit | Ausgezeichnet | Schlecht bis mittelmäßig | Überlegene |

| Wärmestabilität | Gut | Angemessen bis gut | Ausgezeichnet |

| Benutzerfreundlichkeit | Hoch | Hoch | Mäßig |

| Kosten | Hoch | Niedrig | Mäßig |

| Farbtiefe | Ausgezeichnet (Tiefschwarz) | Gut (variiert) | Gut (Tiefschwarz) |

Verständnis für die Kompromisse

Farbstoffe mit hoher Lichtechtheit eignen sich hervorragend für Automobil- oder Architekturteile. Sie sind beständig gegen Ausbleichen durch Sonnenlicht, jedoch mit höheren Kosten verbunden. Sie sind eine lohnende Investition für Produkte, die über Jahre hinweg im Freien gut aussehen müssen.

Allzweck-Organofarbstoffe eignen sich perfekt für Unterhaltungselektronik. Diese Teile sind in der Regel weder starker UV-Strahlung noch hoher Hitze ausgesetzt. Sie bieten eine sehr kostengünstige Lösung für Anwendungen im Innenbereich.

Anorganische Farbstoffe sind unglaublich haltbar. Die Farbe entsteht durch elektrolytische Färbung7, wodurch es Teil der Oxidschicht selbst wird. Dieses Verfahren ist bei militärischen und luftfahrttechnischen Bauteilen üblich, bei denen die Leistungsfähigkeit oberste Priorität hat. Der Prozess ist komplexer als einfaches Eintauchen, gewährleistet jedoch maximale Haltbarkeit.

Letztendlich ist der ideale schwarze Farbstoff ein Kompromiss zwischen Leistung und Kosten. Bewerten Sie die Endanwendungsumgebung Ihres Produkts sorgfältig. Diese Wahl wirkt sich direkt auf die Qualität und Langlebigkeit Ihres Endprodukts aus. schwarz eloxiertes Aluminium Teile. Wählen Sie mit Bedacht, um langfristig erfolgreich zu sein.

Wie wirkt sich die Wahl der Aluminiumlegierung auf die endgültige schwarze Farbe aus?

Die Wahl der richtigen Aluminiumlegierung ist entscheidend. Sie hat direkten Einfluss auf die endgültige schwarze Farbe und die Oberfläche. Nicht alle Legierungen sind für diesen Prozess gleichermaßen geeignet.

Das Geheimnis liegt in den Legierungselementen. Diese Elemente, wie Silizium oder Kupfer, reagieren beim Eloxieren unterschiedlich. Dies beeinflusst, wie der schwarze Farbstoff absorbiert wird.

Gängige Legierungen und Ergebnisse der schwarzen Eloxierung

| Legierung Serie | Primäres Element | Typisches schwarzes Finish |

|---|---|---|

| 2xxx | Kupfer (Cu) | Gedämpft, manchmal ungleichmäßig |

| 4xxx | Silizium (Si) | Schmutzig, dunkelgrau |

| 6xxx | Magnesium/Silizium | Gleichmäßiges, sattes Schwarz |

| 7xxx | Zink (Zn) | Tiefes, sattes Schwarz |

Dieser einfache Leitfaden hilft Ihnen bei der Auswahl des besten Materials. Er stellt sicher, dass Sie das gewünschte Finish für Ihr schwarz eloxiertes Aluminium Teile.

Die Wahl der Legierung verändert das Ergebnis grundlegend. Dies ist ein häufiges Problem, bei dessen Lösung wir unseren Kunden bei PTSMAKE helfen. Bestimmte Elemente beeinträchtigen den Eloxierungsprozess und verhindern ein echtes, tiefes Schwarz.

Der Einfluss spezifischer Legierungselemente

Das Problem mit Silizium und Kupfer

Legierungen der Serie 4xxx, die reich an Silizium sind, sind ein gutes Beispiel dafür. Die Siliziumpartikel lassen sich nicht richtig eloxieren. Dies führt zu einer ungleichmäßigen, schmutzig-grauen Oberfläche anstelle eines sauberen Schwarz.

Ebenso enthalten Legierungen der Serie 2xxx einen hohen Kupferanteil. Während des Eloxalprozesses kann Kupfer Probleme verursachen. Diese intermetallische Verbindungen8 kann zu einem ungleichmäßigen oder matten schwarzen Finish führen. Der endgültigen Farbe fehlt oft die erwartete Tiefe und Sättigung.

Die bevorzugten Legierungen für Schwarz

Basierend auf unseren Tests ist die Legierung 6061 der Maßstab. Sie erzeugt durchweg eine hochwertige, satte schwarze Oberfläche. Durch ihre ausgewogene Zusammensetzung eignet sie sich ideal für die kosmetische Eloxierung.

7075 ist eine weitere ausgezeichnete Wahl. Es ergibt oft einen etwas anderen, noch tieferen Schwarzton. Dies ist auf seinen Zinkgehalt zurückzuführen. Die Wahl zwischen 6061 und 7075 kann von der spezifischen Ästhetik abhängen, die Sie erzielen möchten.

| Legierung | Wichtiges Legierungselement | Auswirkung auf die schwarze Eloxierung |

|---|---|---|

| 2024 | Kupfer | Ungleichmäßige Farbstoffaufnahme, gedämpfte Farbe |

| 4043 | Silizium | Erzeugt ein "schmutziges" dunkelgraues Finish |

| 6061 | Magnesium, Silizium | Ausgezeichnet. Gleichmäßiges, sattes Schwarz. Der Industriestandard. |

| 7075 | Zink | Ausgezeichnet. Sehr tiefes, manchmal leicht abweichendes Schwarz. |

Die Wahl der Legierung bestimmt das endgültige Aussehen. Silizium- und Kupferlegierungen ergeben oft eine graue oder gedämpfte Farbe. Für ein echtes, tiefes Schwarz ist 6061 der Standard, während 7075 einen noch tieferen Farbton für Ihre schwarz eloxierten Aluminiumteile bieten kann.

Wie hängt die Schichtdicke mit der Farbtiefe zusammen?

Die Dicke der Anodenschicht hat direkten Einfluss auf die endgültige Farbtiefe. Dies gilt insbesondere für gefärbte Oberflächen wie Schwarz. Eine dickere Schicht hat mehr poröse Stellen.

Dieser zusätzliche Raum ermöglicht es dem Material, mehr Farbpigmente aufzunehmen. Das Ergebnis ist eine viel tiefere und sattere Farbsättigung.

Für eine echte, tiefschwarze eloxierte Aluminiumoberfläche wird fast immer eine dickere Beschichtung innerhalb der Typ-II-Klassifizierung bevorzugt. Wir streben einen bestimmten Bereich an, um dies zu erreichen.

| Filmtyp | Ideale Dicke für Schwarz | Resultierende Farbe |

|---|---|---|

| Typ II | 18–25 Mikrometer | Tiefes, sattes Schwarz |

| Typ II | < 15 Mikrometer | Leichter, weniger gesättigt |

Während eine dickere Schicht ideal für Typ-II-Farbbeschichtungen ist, sieht die Situation bei Typ-III-Eloxierungen, auch bekannt als Hartbeschichtung, anders aus. Dies ist ein häufiger Punkt, der bei unseren Kunden für Verwirrung sorgt.

Die Herausforderung mit Typ III-Hartbeschichtung

Durch Hartbeschichtung entsteht eine deutlich dichtere und härtere Oxidschicht. Diese Dichte ist hervorragend für die Verschleißfestigkeit, stellt jedoch eine Herausforderung für das Färben dar. Die Poren sind kleiner und weniger gleichmäßig.

Diese kompakte Struktur macht es für große Farbstoffpartikel sehr schwierig, effektiv und gleichmäßig in den Film einzudringen.

Einschränkungen und Kompromisse beim Färben

Wenn eine Hartbeschichtung vom Typ III zu dick ist, ist es fast unmöglich, ein tiefes, gleichmäßiges Schwarz zu erzielen. Die Farbe kann verblasst oder fleckig erscheinen.

Es wird zu einem kritischen Kompromiss. Sie müssen die Notwendigkeit extremer Härte mit der gewünschten Ästhetik einer satten schwarzen Oberfläche in Einklang bringen. Der Film Porenmorphologie9 ist der entscheidende Faktor in diesem Prozess. In früheren Projekten bei PTSMAKE haben wir unseren Kunden dabei geholfen, genau dieses Gleichgewicht zu finden.

| Eloxierung Typ | Porosität | Farbstoffabsorption | Beste Anwendungsfälle für Schwarz |

|---|---|---|---|

| Typ II | Hoch / Gleichmäßig | Ausgezeichnet | Dekorativ, satte Farben |

| Typ III | Niedrig / Dicht | Begrenzt / Schwierig | Hohe Abriebfestigkeit |

Für ein sattes Schwarz bei eloxierten Aluminiumteilen eignet sich eine dickere Beschichtung vom Typ II (18–25 µm) am besten. Bei einer Hartbeschichtung vom Typ III behindert eine zu große Dicke jedoch die Farbstoffaufnahme, sodass ein Kompromiss zwischen Härte und Farbtiefe gefunden werden muss.

Welche Vorbehandlungen gibt es und wie verändern sie das Aussehen?

Das endgültige Aussehen eines eloxierten Teils wird lange vor dem Eintauchen in den Eloxaltank festgelegt. Die Vorbehandlung ist der entscheidende erste Schritt.

Diese Prozesse bereiten die Oberflächenstruktur des Aluminiums vor. In dieser Phase wird festgelegt, ob Ihr Endprodukt eine matte, satinierte oder glänzende Oberfläche haben wird.

Mechanische Vorbehandlungen

Diese Methoden verändern die Oberfläche physikalisch. Stellen Sie sich das wie das Vorbereiten der Leinwand vor dem Malen vor. Dazu gehören Verfahren wie Strahlen, Trommeln und Polieren. Jedes davon schafft eine einzigartige Ausgangsbasis für das endgültige Aussehen.

Chemische Vorbehandlungen

Diese Verfahren nutzen chemische Reaktionen, um die Oberfläche zu modifizieren. Sie können die Oberfläche entweder ätzen, um eine matte Oberfläche zu erzielen, oder sie chemisch polieren, um einen hochglänzenden, reflektierenden Look zu erzielen.

| Methode | Typ | Resultierendes Finish |

|---|---|---|

| Sprengung | Mechanisch | Einheitlich matt |

| Polieren | Mechanisch | Reflektierender Glanz |

| Alkalisches Ätzen | Chemisch | Fein matt |

| Helles Eintauchen | Chemisch | Spiegelglanz |

Schauen wir uns einmal genauer an, wie diese Verfahren funktionieren. Das Verständnis der Mechanismen hinter den einzelnen Behandlungen ist entscheidend für die Auswahl der perfekten Oberfläche für die Anforderungen Ihres Projekts. Im Kern geht es darum, die Reflexion des Lichts auf der Oberfläche auf mikroskopischer Ebene zu steuern.

Wie mechanische Verfahren die Oberfläche formen

Abrasive Techniken für matte Oberflächen

Beim Strahlen und Trommeln werden abrasive Medien verwendet, um die Oberfläche zu bearbeiten. Dadurch entstehen Millionen winziger Vertiefungen, die das Licht streuen, anstatt es direkt zu reflektieren. Das Ergebnis ist ein sehr gleichmäßiges, nicht gerichteter mattes Erscheinungsbild. Dies ist eine hervorragende Methode, um kleinere Kratzer oder Extrusionslinien zu kaschieren.

Glättung für glänzende Oberflächen

Polieren und Glätten bewirken das Gegenteil. Diese Methoden glätten physikalisch die mikroskopisch kleinen Erhebungen und Vertiefungen auf der Oberfläche des Teils. Dadurch entsteht eine gleichmäßigere Fläche, auf der das Licht kohärent reflektiert wird. Das Ergebnis ist eine helle und glänzende Oberfläche.

Auswirkungen von Chemikalien auf die Textur

Erstellen von Mattierungen mit alkalischer Ätzung

Durch alkalisches Ätzen wird eine sehr dünne äußere Schicht des Aluminiums chemisch aufgelöst. Diese kontrollierte Korrosion erzeugt eine feine, satinartige Textur. Nach unserer Erfahrung bei PTSMAKE ist dies eine beliebte Wahl, um ein einheitliches, hochwertiges Aussehen zu erzielen. schwarz eloxiertes Aluminium Teile.

Brillanz erzielen mit Acid Bright Dipping

Das Säuretauchverfahren ist im Wesentlichen ein chemischer Polierprozess. Die Säuremischung glättet die Oberfläche, indem sie die mikroskopisch kleinen Erhebungen schneller auflöst als die Vertiefungen. Dadurch wird die Oberfläche deutlich Spiegelreflexionsvermögen10, und erzeugt einen brillanten, spiegelartigen Glanz, noch bevor die Eloxierung überhaupt beginnt.

| Vor-Behandlung | Primärer Mechanismus | Am besten für |

|---|---|---|

| Perlstrahlen | Physikalischer Abrieb | Verbergen von Mängeln, einheitliches mattes Aussehen |

| Polieren | Physikalische Glättung | Hochglänzende, dekorative Anwendungen |

| Alkalisches Ätzen | Chemische Auflösung | Satinmatt, verdeckt Extrusionslinien |

| Säure-Bright-Tauchbad | Chemisches Polieren | Spiegelglatte, hochreflektierende Oberfläche |

Die Vorbehandlung ist für das endgültige Aussehen von grundlegender Bedeutung. Bei mechanischen Verfahren wird die Oberfläche physikalisch abgeschliffen oder geglättet, um matte oder glänzende Oberflächen zu erzielen. Bei chemischen Behandlungen wird durch Ätzen ein satiniertes Aussehen oder durch Glanztauchen ein Spiegelglanz erzielt, wodurch die Voraussetzungen für die Bildung der Anodenschicht geschaffen werden.

Wie unterscheidet sich die schwarze Eloxierung von Pulverbeschichtung oder Lackierung?

Bei der Wahl der Oberflächenbehandlung kommt es auf die Details an. Es geht nicht nur um das Aussehen. Die Eloxierung ist einzigartig. Sie wird Teil des Aluminiums und ist nicht nur eine Schicht auf der Oberfläche.

Dadurch entsteht eine hervorragende Haftung. Außerdem wird die Wärmeübertragung deutlich verbessert.

Lackieren und Pulverbeschichten sind zwei verschiedene Verfahren. Es handelt sich um aufgetragene Beschichtungen. Sie bieten eine viel größere Farbauswahl. Außerdem können sie Oberflächenfehler viel besser kaschieren.

Hier ist eine kurze Vergleichstabelle.

| Merkmal | Schwarz eloxiert | Pulverbeschichtung / Lackierung |

|---|---|---|

| Haftung | Integriert in Metall | Kann abplatzen oder abblättern |

| Wärmeübertragung | Ausgezeichnet | Schlecht (Isolator) |

| Farboptionen | Begrenzt | Praktisch unbegrenzt |

| Fehlerabdeckung | Schlecht | Gut bis Ausgezeichnet |

Beim Eloxieren wird ein elektrochemisch11 Prozess. Dieser Prozess wandelt die Aluminiumoberfläche in eine harte, dauerhafte Oxidschicht um. Deshalb ist eine schwarz eloxiertes Aluminium Das Teil ist so widerstandsfähig gegen Verschleiß und Korrosion. Die Oberfläche ist buchstäblich Teil der Komponente.

Lack- und Pulverbeschichtungen sind additiv. Sie liegen auf der Oberfläche auf. Moderne Beschichtungen sind zwar widerstandsfähig, können aber unter Belastung dennoch abplatzen oder abblättern. Dadurch wird das darunter liegende Grundmetall freigelegt.

Ein entscheidender Unterschied, den wir bei PTSMAKE feststellen, ist die Wärmeableitung. Die eloxierte Schicht ist Teil des Metalls. Sie behält ihre hervorragende Wärmeleitfähigkeit bei. Dies ist für Teile wie Kühlkörper oder Elektronikgehäuse von entscheidender Bedeutung.

Lacke und Pulverbeschichtungen wirken als Isolatoren. Sie speichern Wärme, was für leistungskritische Komponenten ein großes Problem darstellt.

Wenn eine Oberfläche jedoch kleinere kosmetische Mängel aufweist, eignet sich Lack oder Pulverbeschichtung gut. Sie decken kleine Kratzer problemlos ab. Durch Eloxieren lassen sich diese Mängel nicht verbergen.

Praktischer Auswahlleitfaden

| Anmeldung | Empfohlenes Finish | Warum? |

|---|---|---|

| Wärmesenken | Schwarz eloxiert | Hervorragende Wärmeableitung. |

| Außenverkleidungen | Pulverbeschichtung | Hohe Farbvielfalt und Langlebigkeit. |

| Verschleißteile | Schwarz eloxiert | Hervorragende Abriebfestigkeit. |

| Kosmetische Abdeckungen | Lackierung/Pulverbeschichtung | Kann Oberflächenfehler kaschieren. |

Die Wahl hängt ganz von Ihren Prioritäten ab. Eloxieren bietet unübertroffene Haltbarkeit und Wärmeübertragung. Lackierung und Pulverbeschichtung bieten kosmetische Flexibilität, verdecken Mängel und bieten unendliche Farbmöglichkeiten. Die funktionalen Anforderungen Ihrer Anwendung bestimmen die Entscheidung.

Wie passt man die Parameter an, um ein mattes bzw. glänzendes Finish zu erzielen?

Das perfekte Finish beginnt lange vor dem Eloxaltank. Der Schlüssel liegt in der Vorbehandlung. Zunächst geht es darum, die Oberflächenstruktur des Aluminiumteils zu kontrollieren.

Für unterschiedliche visuelle Effekte verwenden wir unterschiedliche Vorbereitungsmethoden. Ihre Wahl hier bestimmt direkt, ob ein mattes oder glänzendes Erscheinungsbild entsteht.

Erstellen einer matten Oberfläche

Um eine nicht reflektierende, matte Oberfläche zu erhalten, verwenden wir ein alkalisches Ätzbad. Durch Verlängerung der Einwirkzeit oder Erhöhung der Chemikalienkonzentration in diesem Bad entsteht eine fein strukturierte Oberfläche. Diese streut das Licht und sorgt so für ein mattes Aussehen.

Erzielen einer glänzenden Oberfläche

Für eine glänzende, reflektierende Hochglanzoberfläche verzichten wir auf den Ätzprozess. Stattdessen verwenden wir eine chemische Glanztauchbehandlung oder mechanisches Polieren. Dieser Schritt glättet die Oberfläche, bevor sie in die Eloxalanlage gelangt.

| Ausführung Typ | Primäre Vorbehandlung | Wichtiger Steuerungsparameter |

|---|---|---|

| Matt | Alkalische Ätzung | Zeit / Konzentration |

| Glanz | Helltauchbad / Polieren | Ätzschritt überspringen |

Bei der Vorbehandlung legen Sie das endgültige Aussehen fest. Viele glauben, dass die Eloxierung selbst den Glanz bestimmt, aber das ist ein Irrtum. Bei der Eloxierung bildet sich eine transparente Oxidschicht auf der vorhandenen Oberfläche. Die Textur, die Sie zuvor erzeugt haben, ist also das, was Sie am Ende sehen werden.

Die Wissenschaft hinter dem Glanz

Für matte Oberflächen

Der Prozess basiert auf einer kontrollierten chemischen Reaktion. Das [alkalische Ätzen]()12 Die Lösung raut die Aluminiumoberfläche mikroskopisch auf. Dadurch entstehen winzige Erhebungen und Vertiefungen, die das Licht streuen, anstatt es direkt zu reflektieren. Das Ergebnis ist eine weiche, blendfreie Oberfläche. Diese ist sehr beliebt für hochwertige schwarze eloxierte Aluminiumgehäuse von Elektronikgeräten.

Für glänzende Oberflächen

Um eine spiegelglatte Oberfläche zu erzielen, muss die Oberfläche so glatt wie möglich sein. Dazu stehen uns vor dem Eloxieren zwei Hauptmethoden zur Verfügung.

- Chemisches Bright Dip: Dies ist ein Säurebad. Es glättet das Aluminium auf mikroskopischer Ebene, indem es Oberflächenunebenheiten auflöst.

- Mechanisches Polieren: Dabei wird das Teil physisch poliert. Dadurch entsteht eine extrem glatte, reflektierende Oberfläche.

Nach unserer Erfahrung bei PTSMAKE hängt die Wahl zwischen diesen Methoden von der Geometrie des Teils und dem erforderlichen Glanzgrad ab.

| Polierverfahren | Am besten für | Ergebnis |

|---|---|---|

| Chemisches Bright Dip | Komplexe Formen, kleine Merkmale | Gleichmäßiges, helles und glattes Finish |

| Mechanisches Polieren | Flache oder leicht gekrümmte Oberflächen | Höchstmögliche spiegelgleiche Reflektivität |

Das endgültige Aussehen wird vor dem Eloxieren des Teils festgelegt. Eine matte Oberfläche entsteht durch Ätzen der Oberfläche, während für eine glänzende Oberfläche das Ätzen übersprungen und stattdessen das Teil poliert oder glanzgetaucht wird, um eine maximale Glätte zu erzielen.

Für welche Anwendungen ist schwarz eloxiertes Aluminium die ideale Wahl?

Die Wahl der richtigen Oberfläche ist entscheidend. Schwarz eloxiertes Aluminium sieht nicht nur gut aus, sondern bietet auch spezifische funktionale Vorteile für anspruchsvolle Anwendungen.

Schauen wir uns einmal an, wo dieses Material wirklich glänzt. Es geht darum, seine Eigenschaften an die spezifischen Anforderungen Ihrer Anwendung anzupassen.

Wichtige Entscheidungsfaktoren

Berücksichtigen Sie Haltbarkeit, Ästhetik und elektrische Eigenschaften. Jeder Faktor spielt eine Rolle bei der endgültigen Entscheidung für das richtige Material.

| Anmeldung | Hauptvorteil |

|---|---|

| High-End-Elektronik | Premium-Gefühl |

| Optische Komponenten | Geringe Reflektivität |

| Taktische Ausrüstung | Dauerhaftigkeit |

| Architektonische Zierleisten | Korrosionsbeständigkeit |

Dies trägt dazu bei, die beste Leistung zu gewährleisten.

Hochwertige Elektronikgehäuse

Bei Unterhaltungselektronik sind Aussehen und Haptik entscheidend. Schwarz eloxiertes Aluminium sorgt für eine elegante, hochwertige Oberfläche, die sich angenehm anfühlt.

Noch wichtiger ist, dass die anodische Schicht ein elektrischer Isolator ist. Dies verhindert Kurzschlüsse in Geräten wie Laptops oder Audioverstärkern. Es handelt sich also um eine funktionale und ästhetische Entscheidung.

Optische und taktische Ausrüstung

In der Optik ist die Steuerung des Lichts alles. Die mattschwarze Oberfläche hat eine sehr geringe Reflektivität. Dies ist für Kameragehäuse und wissenschaftliche Instrumente unerlässlich, um Streulicht zu vermeiden.

Der in diesem Verfahren verwendete Farbstoff kann die thermischen Eigenschaften des Materials erheblich beeinflussen. Emissionsgrad13. Diese Eigenschaft ist entscheidend für Komponenten, die Wärmeabstrahlung effektiv verwalten müssen.

Bei taktischer Ausrüstung sind Haltbarkeit und Unauffälligkeit entscheidend. Die harte, nicht reflektierende Oberfläche ist kratzfest und verschleißfest. Sie glänzt nicht in der Sonne, was für militärische oder polizeiliche Anwendungen von entscheidender Bedeutung ist.

Architektonische Anwendungen

Schwarz eloxiertes Aluminium eignet sich auch hervorragend für den Außenbereich. Bei PTSMAKE haben wir es für Fensterrahmen und Zierleisten verwendet. Die anodische Beschichtung schützt das Aluminium vor Korrosion und UV-Strahlung.

Hier finden Sie einen kurzen Vergleich der Funktionen in verschiedenen Anwendungen.

| Merkmal | Elektronik | Optik | Taktisch | Architektur |

|---|---|---|---|---|

| Primäres Bedürfnis | Ästhetik & Isolierung | Geringe Reflektivität | Haltbarkeit und Tarnung | Korrosionsbeständigkeit |

| Abnutzungswiderstand | Hoch | Mäßig | Sehr hoch | Hoch |

| Auswirkungen auf die Kosten | Mäßig | Niedrig | Niedrig | Mäßig |

Zusammenfassend lässt sich sagen, dass schwarz eloxiertes Aluminium eine vielseitige Wahl ist. Seine Auswahl hängt von Anforderungen wie elektrischer Isolierung, geringer Lichtreflexion, robuster Haltbarkeit oder Korrosionsbeständigkeit ab. Es geht darum, Funktion und Form für eine optimale Leistung in Ihrem Projekt zu vereinen.

Wie sollte ein Teil für eine erfolgreiche Eloxierung konstruiert werden?

Erfolgreiches Eloxieren beginnt bereits auf dem Reißbrett. Es handelt sich nicht nur um eine Oberflächenbehandlung, sondern um einen elektrochemischen Prozess. Die Designentscheidungen wirken sich direkt auf die endgültige Qualität aus.

Das Nachdenken über "Design for Manufacturing" (DFM) ist von entscheidender Bedeutung. Ein paar einfache Regeln können später große Probleme verhindern. Diese Schritte gewährleisten eine gleichmäßige, dauerhafte Beschichtung.

Wichtige Designüberlegungen

Gutes Design vermeidet häufige Fehler beim Eloxieren. Konzentrieren Sie sich auf Geometrie, Oberflächen und Handhabungspunkte. Dies gilt insbesondere für eine makellose schwarz eloxiertes Aluminium beenden.

| Designbereich | Leitfaden |

|---|---|

| Innenecken | Verwenden Sie großzügige Radien, vermeiden Sie scharfe Winkel. |

| Hohlprofile | Fügen Sie Abflusslöcher für Flüssigkeiten hinzu. |

| Große Flächen | Zerkleinern Sie sie oder fügen Sie Textur hinzu. |

| Teil Handhabung | Geben Sie zulässige Stellplätze an. |

Diese kleinen Anpassungen machen einen großen Unterschied. Sie verhindern Probleme wie Verbrennungen, Flecken und Farbabweichungen. Bei PTSMAKE beraten wir unsere Kunden frühzeitig zu diesen Punkten.

Lassen Sie uns genauer untersuchen, warum diese Regeln wichtig sind. Beim Eloxieren werden Teile in chemische Bäder getaucht und mit elektrischem Strom behandelt. Die Form des Teils bestimmt, wie dieser Strom und die Flüssigkeit fließen.

Vermeidung scharfer Innenecken

Scharfe Innenecken sind ein großes Problem. Sie können verhindern, dass der elektrische Strom gleichmäßig verteilt wird. Dadurch entstehen dünne oder unbeschichtete Stellen. Dies ist auf das sogenannte Faradayscher Käfig-Effekt14.

Umgekehrt ziehen scharfe Außenecken zu viel Strom an. Dies kann dazu führen, dass die Beschichtung "verbrennt", was zu einer spröden, verfärbten und übergroßen Ablagerung führt. Wir empfehlen einen Mindestradius von 0,5 mm.

Entwässerungsplanung

Hohlräume oder tiefe Sacklöcher können Prozesschemikalien einschließen. Wenn diese Flüssigkeiten nicht abgelassen werden, treten sie später aus. Dies verursacht unschöne Flecken und ruiniert die Oberfläche.

Durch das Anbringen kleiner, strategisch platzierter Drainagelöcher können diese Flüssigkeiten abfließen. Dieser einfache Schritt sorgt für eine saubere, gleichmäßige Oberfläche nach der Verarbeitung.

Verwaltung großer, flacher Oberflächen

Große, flache Oberflächen stellen eine Herausforderung für die Farbkonsistenz dar. Sie verstärken selbst geringfügige Abweichungen im Eloxalprozess. Dies kann zu einem fleckigen oder streifigen Erscheinungsbild führen.

Um dies zu vermeiden, sollten Sie dezente Strukturen hinzufügen. Auch das Aufbrechen der Oberfläche durch Rillen oder Rippen ist hilfreich. Dadurch wird das Licht gestreut und Farbabweichungen fallen weniger auf.

| Schlechte Designpraxis | Gute Designpraxis |

|---|---|

| Scharfe innere/äußere Ecken | Mindestradius 0,5 mm |

| Versiegelte Hohlräume | Kleine Entwässerungs-/Entlüftungslöcher |

| Große, glatte, flache Flächen | Strukturierte oder aufgebrochene Oberflächen |

| Kein Regalpunkt angegeben | Befestigungspunkte an nicht kosmetischen Bereichen |

Wenn Sie bei der Konstruktion die Eloxierung berücksichtigen, vermeiden Sie häufige Fehler. Einfache Anpassungen wie das Hinzufügen von Radien, Abflusslöchern und die Festlegung von Befestigungspunkten sorgen für eine hochwertige, gleichmäßige Oberfläche. Diese Vorausplanung spart Zeit, reduziert Nacharbeiten und senkt die Gesamtkosten.

Wie stellen Sie eine gleichmäßige Farbgebung bei komplexen Geometriebauteilen sicher?

Stromdiebstahl ist ein großes Problem. Er tritt auf, wenn Strom den einfachsten Weg nimmt. Dadurch bleiben vertiefte Bereiche mit einer dünneren Beschichtung zurück.

Dies führt zu einer helleren, ungleichmäßigen Farbe. Das Problem ist bei Teilen mit komplexen Formen besonders auffällig. Dies gilt insbesondere für tiefschwarze eloxierte Aluminiumoberflächen.

Wir müssen den Stromfluss kontrollieren. Strategisch angeordnete Gestelle und Hilfskathoden sind entscheidend für ein gleichmäßiges Finish.

| Herausforderung | Auswirkungen auf die Farbe |

|---|---|

| Aktuelles Rauben | Hellere, ungleichmäßige Farbtöne |

| Komplexe Geometrie | Hebt Unstimmigkeiten hervor |

Um Stromraub zu verhindern, benötigen wir intelligente Werkzeuge. Diese sorgen für eine gleichmäßige Stromverteilung über das gesamte Teil. Dies ist für ein gleichmäßiges Finish unerlässlich.

Strategische Regalsysteme sind Ihre erste Verteidigungslinie

Wir bei PTSMAKE wissen, dass das Einlegen von Teilen mehr ist als nur das Halten eines Teils. Seine Ausrichtung bestimmt den Stromfluss. Wir positionieren die Teile so, dass abgeschirmte Bereiche minimiert werden. Dadurch wird verhindert, dass ein Bereich einem anderen Bereich Strom "entzieht". Jedes Teil erhält einen fairen Anteil an Strom.

Verwendung von Hilfskathoden für Präzision

Bei sehr komplexen Geometrien reicht Regalage nicht immer aus. Wir verwenden sogenannte Hilfskathoden15. Dies sind zusätzliche Leiter, die in der Nähe von Vertiefungen angebracht sind. Sie leiten den Strom an schwer zugängliche Stellen. Dadurch wird sichergestellt, dass diese tiefen Vertiefungen die gleiche Beschichtungsdicke erhalten wie die Außenflächen.

Die Rolle der konsequenten Agitation

Schließlich ist Bewegung entscheidend. Wir sorgen sowohl im Eloxal- als auch im Färbetank für eine gleichmäßige Durchmischung. Dadurch bleiben die Chemikalien gleichmäßig vermischt. Dies verhindert eine lokale Verarmung um das Teil herum, was für eine gleichmäßige Farbaufnahme entscheidend ist.

| Technik | Primäre Funktion |

|---|---|

| Strategische Regalsysteme | Optimieren Sie die Teileausrichtung für einen gleichmäßigen Stromfluss. |

| Hilfskathoden | Gleichstrom für schwer zugängliche Bereiche |

| Tankrührwerk | Gleichmäßige chemische Konzentration aufrechterhalten |

Um eine gleichmäßige Farbe auf komplexen Teilen zu erzielen, muss der elektrische Strom kontrolliert werden. Durch strategisches Einhängen, Hilfskathoden und konstantes Rühren des Tanks überwinden wir Stromverluste und gewährleisten jedes Mal ein makelloses und gleichmäßiges Finish.

Was sind neue Technologien in der schwarzen Aluminiumveredelung?

Die Zukunft der schwarzen Aluminiumveredelung ist spannend. Wir gehen über traditionelle Färbemethoden hinaus.

Neue Technologien versprechen eine höhere Haltbarkeit und Farbstabilität. Dies ist für Hochleistungsanwendungen von entscheidender Bedeutung.

Wichtige Zukunftstechnologien

Zwei Verfahren stechen besonders hervor: die elektrolytische Färbung und die plasmaelektrolytische Oxidation (PEO). Beide bieten einzigartige Vorteile für die Herstellung robuster schwarzer Oberflächen. Sie stellen einen bedeutenden Fortschritt dar.

| Technologie | Primärer Vorteil | Resultierendes Finish |

|---|---|---|

| Elektrolytische Färbung | Hervorragende Lichtechtheit | Stabil schwarz/bronze |

| PEO | Extreme Härte | Keramikähnliche Schicht |

Diese Fortschritte verändern unsere Herangehensweise an dauerhafte Oberflächenbehandlungen.

Das Streben nach besserer Leistung treibt Innovationen in der Oberflächenveredelung voran. Standardmäßige schwarze Farbstoffe für die Eloxierung können mit der Zeit verblassen, insbesondere bei UV-Einwirkung. Dies ist ein Problem, bei dessen Lösung wir unseren Kunden geholfen haben.

Elektrolytische Färbung: Ein Fortschritt

Die elektrolytische Färbung oder das zweistufige Eloxieren löst das Problem des Verblassens. Anstelle von organischen Farbstoffen lagern wir stabile Metallsalze in den Poren der Anode ab. Dadurch entsteht eine schwarze Farbe, die Teil der Beschichtung selbst ist. Das Ergebnis ist eine unglaublich lichtechte Oberfläche.

Plasmaelektrolytische Oxidation (PEO)

Für höchste Härte setzen wir auf neue Verfahren. Eines der vielversprechendsten ist Plasma-Elektrolyse-Oxidation16. Es verwandelt die Aluminiumoberfläche in eine harte, keramikähnliche Schicht. In unseren Tests bietet diese Oberfläche im Vergleich zur herkömmlichen Hartbeschichtung eine überlegene Verschleiß- und Korrosionsbeständigkeit.

Dieses Verfahren eignet sich ideal für Komponenten, die rauen mechanischen oder chemischen Umgebungen ausgesetzt sind. Die resultierende schwarze Oberfläche ist nicht nur eine Farbe, sondern eine funktionale Schutzschicht. Wir betrachten sie als bahnbrechende Neuerung für kritische Teile.

| Merkmal | Typ III Harteloxieren | Plasmaelektrolytische Oxidation (PEO) |

|---|---|---|

| Härte (HV) | 400-700 | 1200-2000 |

| Abnutzungswiderstand | Gut | Ausgezeichnet |

| Prozess | Standard-Elektrolyse | Hochspannungs-Mikro-Lichtbogen |

| Am besten für | Allgemeine Verschleißteile | Extreme Abnutzung, Anwendungen mit hoher Hitze |

Neue Technologien revolutionieren die Veredelung von schwarzem Aluminium. Die elektrolytische Färbung bietet eine unübertroffene UV-Stabilität, während PEO eine unglaublich harte, keramikähnliche Oberfläche erzeugt. Diese Verfahren bieten überlegene Haltbarkeit und Leistung für anspruchsvolle Anwendungen und gehen weit über herkömmliche Färbetechniken hinaus.

Schnelles Angebot für schwarz eloxiertes Aluminium | PTSMAKE

Sind Sie bereit, Ihr nächstes Projekt mit schwarz eloxiertem Aluminium aufzuwerten? Kontaktieren Sie PTSMAKE noch heute für ein schnelles, detailliertes Angebot – vom Prototyp bis zur Produktion. Unser Fachwissen garantiert Präzision, Konsistenz und Zuverlässigkeit für Ihre kritischen Komponenten. Senden Sie uns jetzt Ihre Anfrage und erleben Sie eine Fertigungspartnerschaft von Weltklasse!

Entdecken Sie, wie diese mikroskopisch kleinen Partikel die Endbearbeitung und Leistung Ihres Produkts beeinflussen können. ↩

Entdecken Sie, wie bei schwarz eloxierten Teilen eine gleichmäßige Farbgebung für ein makelloses Finish erzielt wird. ↩

Verstehen Sie, wie sich diese Eigenschaft auf das langfristige Aussehen und die Haltbarkeit Ihrer gefärbten Teile auswirkt. ↩

Verstehen Sie die wissenschaftlichen Grundlagen des Eloxalprozesses, um fundiertere Entscheidungen hinsichtlich der Oberflächenveredelung Ihrer Materialien zu treffen. ↩

Entdecken Sie, wie dieser elektrochemische Prozess die Oberflächeneigenschaften von Aluminium und anderen Metallen grundlegend verbessert. ↩

Verstehen Sie, wie sich die mikroskopische Textur auf die optischen und funktionalen Eigenschaften Ihrer fertigen Teile auswirkt. ↩

Erfahren Sie mehr über dieses fortschrittliche Färbeverfahren für überragende Haltbarkeit und Lichtbeständigkeit. ↩

Erfahren Sie, wie diese mikroskopisch kleinen Legierungsstrukturen die endgültige Oberflächenqualität und Leistungsfähigkeit beeinflussen. ↩

Verstehen Sie die mikroskopische Struktur von Anodenschichten und wie sie sich auf die Veredelungsmöglichkeiten auswirkt. ↩

Erfahren Sie mehr über die Physik hinter spiegelglatten Oberflächen und wie diese die Optik Ihrer Teile beeinflussen. ↩

Verstehen Sie die wissenschaftlichen Grundlagen, wie dieser Prozess eine unglaublich harte, schützende Aluminiumoxidschicht erzeugt. ↩

Erfahren Sie mehr über die chemischen Reaktionen und Kontrollen für diese wichtige Oberflächenbehandlung. ↩

Verstehen Sie, wie sich diese Oberflächeneigenschaft auf das Wärmemanagement in Ihren elektronischen und optischen Designs auswirkt. ↩

Erfahren Sie, wie elektrische Felder die Beschichtung in engen Ecken und Vertiefungen beeinflussen. ↩

Erfahren Sie, wie diese Spezialwerkzeuge eine präzise Beschichtung in unseren fortschrittlichen Eloxalverfahren ermöglichen. ↩

Verstehen Sie den Mikro-Lichtbogenprozess, der diese ultraharte, keramikähnliche Oberfläche auf Aluminium erzeugt. ↩