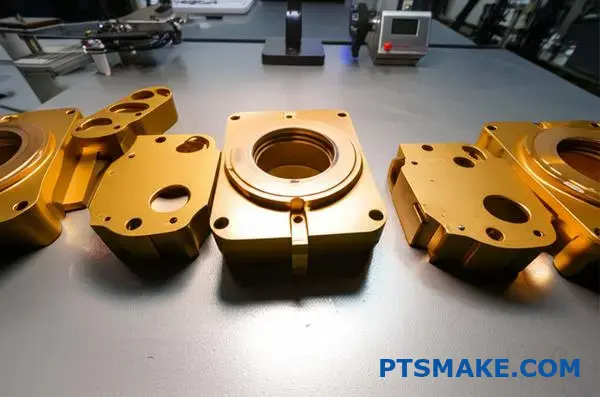

Viele Ingenieure haben Probleme mit Champagner-Eloxalprojekten, die nicht genau ihren Vorgaben entsprechen. Wahrscheinlich haben Sie schon einmal die frustrierende Erfahrung gemacht, Teile mit ungleichmäßiger Farbe, schlechter Haltbarkeit oder Oberflächen zu erhalten, die nicht Ihren Designvorstellungen entsprechen.

Die Champagner-Eloxierung ist ein elektrolytisches Färbeverfahren, bei dem Metallsalze (hauptsächlich Zinn) in die poröse Struktur einer anodischen Aluminiumoxidschicht eingebracht werden, wodurch durch kontrollierte Lichtstreuung und Partikelverteilung ein warmes, goldenes Finish entsteht.

Dieser Leitfaden erläutert die technischen Grundlagen und praktischen Überlegungen, die Sie für die erfolgreiche Spezifizierung, Ausführung und Fehlerbehebung bei champagnerfarbenen Eloxaloberflächen benötigen. Sie lernen die chemischen Hintergründe der Farbbildung, die Variablen der Prozesssteuerung und wie Sie häufige Fehler vermeiden können, die die Qualität beeinträchtigen.

Was ist der Kernmechanismus der elektrolytischen Champagnerfärbung?

Die schöne Champagnerfarbe auf Aluminium ist weder Farbe noch Farbstoff. Es handelt sich um eine clevere Anwendung von Physik und Chemie. Durch dieses Verfahren entsteht eine dauerhafte, lichtechte Oberfläche.

Die Wissenschaft des Lichts

Wir erzielen diesen Effekt, indem wir winzige Metallpartikel auf eine poröse Oberfläche aufbringen. Die Farbe, die Sie sehen, hängt davon ab, wie das Licht mit diesen Partikeln interagiert. Es geht um Lichtstreuung, nicht um Pigmente. Dadurch ist die Farbe extrem stabil.

Elektrolytisches Färben vs. organisches Färben

Diese Methode unterscheidet sich grundlegend vom traditionellen Färben.

| Merkmal | Elektrolytische Färbung | Bio-Färben |

|---|---|---|

| Methode | Metallsalzabscheidung | Farbstoffaufnahme |

| Dauerhaftigkeit | Hoch (lichtbeständig) | Niedrig (kann verblassen) |

| Farbquelle | Lichtstreuung | Pigment |

Das Ergebnis ist eine hochwertige, langlebige Oberfläche, die wir bei PTSMAKE oft empfehlen.

Die Magie hinter der champagnerfarbenen Eloxaloberfläche liegt in einem präzisen, mehrstufigen elektrochemischen Verfahren. Es ist weitaus robuster als das einfache Aufbringen einer Farbschicht.

Erzeugung der Anodenschicht

Zunächst erzeugen wir eine poröse anodische Oxidschicht auf dem Aluminium. Dies geschieht durch Anodisieren in einem Säurebad. Stellen Sie sich diese Schicht als eine Wabenstruktur mit unzähligen mikroskopisch kleinen Poren vor. Diese Struktur ist für den nächsten Schritt unerlässlich.

Die Rolle des Wechselstroms

Als nächstes wird das Teil in eine Lösung mit Metallsalzen, oft Zinnsulfat, getaucht. Wir legen Wechselstrom (AC) an. Dieser Strom treibt die Metallionen aus der Lösung in die winzigen Poren. Das ist ein wichtiger Schritt. Ablagerung1 Prozess. Die Wechselspannungsregelung ist entscheidend für die Gleichmäßigkeit.

Partikelkontrolle ist alles

Die Größe und Verteilung der abgeschiedenen Metallpartikel bestimmen die endgültige Farbe. Es geht darum, zu steuern, wie Licht von diesen Partikeln reflektiert und gestreut wird.

| Partikelgröße | Wahrgenommene Farbe |

|---|---|

| Klein & einheitlich | Heller Champagner |

| Größere | Dunkleres Bronze |

| Unregelmäßig | Inkonsistente Ausführung |

Durch frühere Projekte bei PTSMAKE haben wir festgestellt, dass eine präzise Steuerung der Spannung und der Eintauchzeit unerlässlich ist, um einen gleichmäßigen, perfekten Champagnerfarbton zu erzielen, der den Kundenanforderungen entspricht.

Der Kernmechanismus besteht darin, Metallsalze in einer porösen anodischen Schicht abzulagern. Die Größe dieser Partikel bestimmt, wie das Licht gestreut wird, wodurch die champagnerfarbene Optik entsteht. Diese Methode sorgt für eine dauerhafte, lichtbeständige Oberfläche, die organischen Farbstoffen überlegen ist.

Wie wirkt sich die Zusammensetzung der Aluminiumlegierung auf die Farbe von Champagner aus?

Die endgültige Champagnerfarbe auf einem Aluminiumteil ist nicht nur eine Beschichtung. Sie beginnt bereits beim Rohmaterial selbst. Die von Ihnen gewählte Legierung bildet die Grundlage für die Oberflächenbeschaffenheit.

Verschiedene Legierungen reagieren unterschiedlich auf den Eloxierungsprozess. Die dem Aluminium beigemischten Elemente verändern alles.

Die Grundlage: Ihre Aluminiumlegierung

Schlüsselelemente bestimmen das endgültige Erscheinungsbild. Diese Zusatzstoffe beeinflussen die Klarheit und den Farbton der endgültigen champagnerfarbenen Eloxaloberfläche. Selbst kleine Abweichungen sind von Bedeutung.

| Legierungselement | Primärer Einfluss auf die Champagner-Eloxierung |

|---|---|

| Silizium (Si) | Kann einen grauen Farbton hervorrufen |

| Kupfer (Cu) | Kann einen gelblichen oder stumpfen Farbton erzeugen |

| Magnesium (Mg) | Fördert ein klares und glänzendes Finish |

Die Wahl der richtigen Legierung ist der erste Schritt zu einer perfekten, gleichmäßigen Farbe.

Das Grundmetall ist nicht nur eine Leinwand, sondern ein aktiver Bestandteil. Durch den Eloxierungsprozess entsteht direkt auf dem Substrat eine poröse Aluminiumoxidschicht. Die Farbe wird dann elektrolytisch in diese winzigen Poren eingebracht. Die Zusammensetzung der Legierung beeinflusst direkt, wie sich diese Schicht bildet.

Entpacken der anodischen Filmbildung

Die Legierungselemente bleiben nicht einfach untätig. Sie reagieren während des Eloxierens oder reagieren nicht. Dies verändert die Struktur der schützenden Oxidschicht und beeinflusst das endgültige Aussehen.

Der undurchsichtige Einfluss von Silizium

Silizium, das häufig in Gusslegierungen vorkommt, eloxiert nicht. Es verbleibt als mikroskopisch kleine Partikel in der Oxidschicht. Diese streuen das Licht, was oft zu einem dunkleren, eher grauen Champagnerton führt.

Die komplizierte Rolle von Kupfer

Kupfer, das Hauptelement in Legierungen der Serie 2000, ist eine Herausforderung. Es kann zu Unebenheiten in der Oxidschicht führen. Diese intermetallische Verbindungen2 kann eine matte, manchmal bräunliche oder gelbliche Färbung verursachen, wodurch es schwierig wird, eine klare Champagnerfarbe zu erzielen.

Magnesium für Klarheit

Magnesium, das in Legierungen der Serien 5000 und 6000 enthalten ist, eignet sich ideal für kosmetische Oberflächen. Es trägt zur Bildung einer sehr klaren und gleichmäßigen anodischen Schicht bei. Diese bildet die perfekte Grundlage für eine helle, gleichmäßige champagnerfarbene Eloxalschicht.

Bei PTSMAKE beraten wir unsere Kunden bei der Auswahl der Legierung, um sicherzustellen, dass das Endergebnis ihren Designvorstellungen entspricht.

| Legierung Serie | Gemeinsame Nutzung | Eignung für Champagner-Eloxierung |

|---|---|---|

| 6061 | Strukturelle Komponenten | Ausgezeichnet, sehr konsistent und klar |

| 7075 | Anwendungen mit hoher Belastung | Gut, kann jedoch einen leicht warmen Farbton aufweisen. |

| 5052 | Bleche | Ausgezeichnet, sorgt für ein glänzendes Finish |

Die Wahl der Aluminiumlegierung ist kein nebensächliches Detail. Legierungselemente wie Silizium und Kupfer verändern während des Eloxierens direkt die Oxidschicht. Dies bestimmt die Klarheit, den Farbton und die Konsistenz der endgültigen Champagner-Oberfläche, sodass die Auswahl der Legierung ein entscheidender erster Schritt für qualitativ hochwertige Ergebnisse ist.

Was definiert den spezifischen ‘Champagner’-Eloxal-Farbstandard?

Das Wort "Champagner" allein ist zu subjektiv. Was für den einen Champagner ist, sieht der andere vielleicht als helles Bronze.

Deshalb verlassen wir uns auf Daten. Wir müssen Farben quantifizieren, um die Konsistenz jedes einzelnen Teils sicherzustellen.

Farben mit Zahlen definieren

Wir verwenden kolorimetrische Systeme, um eine subjektive Farbe in präzise, objektive Daten umzuwandeln. Dadurch werden alle Spekulationen ausgeschlossen.

Das gängigste System ist CIE L.ab*. Es ordnet jede Farbe numerisch zu.

| Wert | Vertritt | Für Champagner eloxiert |

|---|---|---|

| **L*** | Helligkeit (0 = schwarz, 100 = weiß) | Mittlerer bis hoher Bereich |

| **a*** | Rot-Grün-Achse | Leicht positiv (rötlich) |

| **b*** | Gelb-Blau-Achse | Mäßig positiv (gelblich) |

Dieses System verwandelt eine vage Idee in ein konkretes Fertigungsziel.

Über das Ziel hinaus: Definition akzeptabler Abweichungen

Die genaue L-Position bestimmenab*-Werte sind nur der Anfang. Die eigentliche Herausforderung besteht darin, diese Farbe über die gesamte Produktionsserie hinweg beizubehalten.

Hier kommt ein kolorimetrisch3 Der Ansatz wird entscheidend. Wir müssen eine akzeptable Toleranz definieren.

Delta E (ΔE) verstehen

Wir verwenden einen Wert namens Delta E (ΔE), um den Abstand zwischen zwei Farben zu messen. Ein niedrigerer ΔE-Wert bedeutet eine größere Übereinstimmung. Bei PTSMAKE vereinbaren wir vor Produktionsbeginn mit unseren Kunden einen maximalen ΔE-Wert.

Dadurch wird sichergestellt, dass alle Beteiligten sich darüber einig sind, was "akzeptabel" bedeutet. So wird das Projekt vor kostspieligen Nacharbeiten geschützt.

| Delta E (ΔE)-Wert | Wahrnehmungsinterpretation | Gemeinsame Bewerbung |

|---|---|---|

| < 1.0 | Für das menschliche Auge nicht wahrnehmbar | High-End-Elektronik, Luxusgüter |

| 1.0 - 2.0 | Sehr kleiner Unterschied, nur für geschulte Augen erkennbar | Automobilverkleidungen, markenspezifische Farben |

| 2,0 – 3,5 | Kleiner, aber spürbarer Unterschied | Architektonische Elemente, allgemeine Produkte |

Branchenspezifische Codes

Für bestimmte Branchen existieren bereits Standards. In der Architektur ist der EURAS-Standard für champagnerfarbene eloxierte Oberflächen üblich. Codes wie C-31 (hellbronze) und C-32 (mittelbronze) bieten eine verlässliche Grundlage, auf die sich Designer und Hersteller beziehen können.

Die Definition von Farben anhand von Daten, die Festlegung klarer Toleranzen mit ΔE und die Verwendung etablierter Branchencodes sind unerlässlich. Auf diese Weise erzielen wir eine perfekte Farbkonsistenz.

Welche Metallsalze erzeugen typischerweise die champagnerfarbene Eloxaloberfläche?

Das Geheimnis der klassischen champagnerfarbenen Eloxierung liegt in bestimmten Metallsalzen. Die Wahl des Salzes ist entscheidend für die Erzielung der gewünschten Farbe, Stabilität und Langlebigkeit. Das ist es, was eine hochwertige Oberfläche von einer minderwertigen unterscheidet.

Der moderne Standard: Zinnsulfat

Heute ist Zinnsulfat (SnSO₄) das Salz der Wahl. Es erzeugt stets diesen eleganten, hellen Bronzeton, den wir als Champagnerfarbe bezeichnen. Dieses Salz wird wegen seiner Zuverlässigkeit im Färbeprozess geschätzt.

Historische Alternativen

In der Vergangenheit waren andere Salze üblich. Kobalt- und Nickelsalze wurden verwendet, um ähnliche Farben zu erzeugen. Aus mehreren wichtigen Gründen wurden sie jedoch weitgehend durch Zinn ersetzt.

| Metallsalz | Hauptvorteil | Gemeinsame Nutzung |

|---|---|---|

| Zinnsulfat | Ausgezeichnete Lichtechtheit | Moderner Standard |

| Kobalt-Sulfat | Satte Farbtöne | Historisch/Nische |

| Nickelsulfat | Kosteneffizient (historisch gesehen) | Heute weniger verbreitet |

Die Umstellung auf Zinnsulfat war kein Zufall. Sie stellt einen bedeutenden Fortschritt in der Anodisierungstechnologie dar, der durch die Notwendigkeit einer besseren Leistung und Konsistenz vorangetrieben wurde.

Warum Zinnsulfat bevorzugt wird

Der Hauptvorteil von Zinn ist seine außergewöhnliche Lichtechtheit. Das bedeutet, dass die Farbe bei Sonneneinstrahlung und UV-Strahlung nicht verblasst oder sich verändert. Dies ist besonders wichtig für Teile, die in der Architektur oder im Automobilbereich verwendet werden.

Ein weiterer wichtiger Faktor ist die Prozessstabilität. Zinnsulfat-Lösungen lassen sich während der Produktion leichter kontrollieren. Bei unserer Arbeit bei PTSMAKE können wir so eine einheitliche Farbe über Tausende von Teilen in einer einzigen Charge hinweg gewährleisten. Dadurch werden Farbabweichungen vermieden, die für Kunden ein großes Problem darstellen.

Die Färbung erfolgt durch elektrolytische Abscheidung4. Bei diesem Schritt werden Zinnionen in den Porenboden der Anodenschicht eingebracht. Dieser Prozess lässt sich mit Zinn sehr gut steuern, wodurch eine gleichmäßige Farbe gewährleistet wird.

Nachteile älterer Methoden

Kobalt- und Nickelsalze sind zwar wirksam, aber mittlerweile unbeliebt. Ihre Farben können unter UV-Einwirkung weniger stabil sein. Außerdem stellen sie eine größere Herausforderung für die Aufrechterhaltung der Badchemie dar. Dies kann zu uneinheitlichen Ergebnissen führen. Für präzisionsorientierte Branchen ist diese Unvorhersehbarkeit nicht akzeptabel.

| Merkmal | Zinnsulfat | Kobalt-/Nickelsalze |

|---|---|---|

| UV-Beständigkeit | Überlegene | Mäßig bis gut |

| Farbkonsistenz | Sehr hoch | Variabel |

| Prozesskontrolle | Einfacher | Komplexer |

| Auswirkungen auf die Umwelt | Geringere Besorgnis | Größere Besorgnis |

Im Wesentlichen ist Zinnsulfat der moderne Industriestandard für eloxierte Oberflächen in Champagneroptik. Es bietet eine hervorragende Lichtechtheit und Prozessstabilität und gewährleistet eine gleichmäßige, dauerhafte und hochwertige Farbe, die den strengen Anforderungen unserer Kunden bei PTSMAKE gerecht wird.

Welche Elektrolyte werden hauptsächlich beim Champagner-Eloxieren verwendet?

Das Geheimnis einer perfekten champagnerfarbenen Eloxaloberfläche liegt im chemischen Bad. Es kommt darauf an, die richtige Grundlage zu schaffen. Für die Eloxierung vom Typ II ist Schwefelsäure der Industriestandard.

Die Kraft der Schwefelsäure

Dieser Elektrolyt ist das Arbeitspferd. Er bildet nicht nur eine Schutzschicht, sondern ätzt sie gleichzeitig ein. Diese doppelte Wirkung ist für den Prozess unerlässlich.

Poröse Strukturen erstellen

Durch diesen Prozess entsteht eine hochporöse Aluminiumoxidschicht. Diese winzigen Poren sind notwendig. Sie sind es, die später den champagnerfarbenen Farbstoff aufnehmen.

| Säurekonzentration | Auswirkung auf die Porenstruktur |

|---|---|

| Niedrig | Kleinere, dichtere Poren |

| Hoch | Größere, offenere Poren |

Diese Struktur ist die Leinwand für die endgültige Farbe.

Um die gewünschte Oberfläche für ein champagnerfarben eloxiertes Teil zu erzielen, müssen wir die chemische Umgebung präzise kontrollieren. Der gesamte Prozess hängt von einem empfindlichen Gleichgewicht innerhalb des Schwefelsäurebads ab.

Ein Balanceakt: Wachstum vs. Auflösung

Der Schwefelsäureelektrolyt erfüllt zwei Aufgaben gleichzeitig. Er bildet eine harte, widerstandsfähige Aluminiumoxidschicht auf der Oberfläche des Bauteils. Gleichzeitig löst er einen Teil dieses Oxids auf.

Durch diese kontrollierte Auflösung entstehen Poren im Nanobereich. Die Größe und Tiefe dieser Poren sind entscheidend. Sie bestimmen, wie gut der Farbstoff absorbiert wird, was sich auf die Farbtiefe und Gleichmäßigkeit des Endergebnisses auswirkt. Ein falsches Gleichgewicht kann zu uneinheitlichen Oberflächen führen.

Wichtige Prozessparameter

Bei unseren Projekten bei PTSMAKE haben wir festgestellt, dass die Kontrolle bestimmter Parameter entscheidend ist, um dieses Gleichgewicht zu meistern. Wir überwachen einige wichtige Variablen genau. Dadurch wird sichergestellt, dass Anodenschicht5 erfüllt die genauen Spezifikationen für jede Komponente.

| Parameter | Auswirkungen auf die Oxidschicht |

|---|---|

| Temperatur | Beeinflusst die Auflösungsrate |

| Aktuelle Dichte | Beeinflusst Wachstumsrate und Härte |

| Bad-Rührwerk | Sorgt für gleichmäßigen Säurekontakt |

| Zeit in Bath | Bestimmt die endgültige Schichtdicke |

Durch die Anpassung dieser Faktoren können wir die Oxidschicht individuell gestalten. So schaffen wir die ideale poröse Struktur für dieses wunderschöne Champagner-Finish.

Schwefelsäure ist der wichtigste Elektrolyt für die Bildung der erforderlichen porösen Oxidschicht bei der Typ-II-Eloxierung. Ihre einzigartige Fähigkeit, die Oberfläche gleichzeitig aufzubauen und aufzulösen, ist grundlegend für die Vorbereitung von Aluminium für die schöne champagnerfarbene Eloxaloberfläche, die Kunden wünschen.

Welche Eigenschaften zeichnen eine hochwertige Champagner-Eloxalbeschichtung aus?

Um eine hochwertige Oberfläche beurteilen zu können, müssen wir klare Messgrößen verwenden. Es geht nicht nur um eine schöne Farbe. Es geht um messbare Leistung. Eine wirklich erfolgreiche champagnerfarbene Eloxaloberfläche zeichnet sich durch spezifische, quantifizierbare Eigenschaften aus.

Diese Eigenschaften sorgen dafür, dass das Teil gut aussieht und lange hält. Wir verlassen uns auf standardisierte Tests, um unseren Kunden bei PTSMAKE Konsistenz und Langlebigkeit zu garantieren. Dadurch wird das Rätselraten bei der Qualitätsbewertung überflüssig.

Wichtige Leistungskennzahlen

Die folgenden Eigenschaften sind für die Bewertung jedes eloxierten Champagnerteils von entscheidender Bedeutung.

| Leistungsmetrik | Leitindikator |

|---|---|

| Farbgleichheit | Optische Gleichmäßigkeit, keine Streifen oder Flecken. |

| Filmdicke | Gemessen in Mikrometern (µm). |

| Siegel Qualität | Beständigkeit gegen Flecken und Absorption. |

| Abnutzungswiderstand | Beständigkeit gegen Verschleiß und Reibung. |

| Korrosionsbeständigkeit | Schutz vor Umwelteinflüssen. |

Um Erfolg zu definieren, muss man sich eingehend damit befassen, wie wir diese Eigenschaften messen. Jeder Test offenbart etwas Entscheidendes über den Eloxierungsprozess selbst. Es reicht nicht aus, ein Teil nur anzuschauen.

Eine Oberfläche kann zunächst perfekt erscheinen. Unter realen Bedingungen kann sie jedoch schnell versagen, wenn der zugrunde liegende Prozess fehlerhaft war. Deshalb bestehen wir auf empirischen Daten.

Bewertung von Haltbarkeit und Langlebigkeit

Die wahre Qualität einer eloxierten Champagner-Oberfläche zeigt sich bei Belastungstests. Die Korrosionsbeständigkeit, die in der Regel mit einem Salzsprühtest bewertet wird, ist für Teile, die rauen Umgebungsbedingungen ausgesetzt sind, von entscheidender Bedeutung. Sie zeigt, wie gut die Beschichtung das darunter liegende Aluminium schützt.

Eine weitere wichtige Kennzahl ist die Härte und Verschleißfestigkeit. Basierend auf unseren Testergebnissen muss eine Oberfläche dem täglichen Gebrauch standhalten. Die Taber-Test6 ist ein perfektes Beispiel dafür, wie wir diesen Verschleiß simulieren. Ein schlechtes Ergebnis deutet auf eine weiche Beschichtung hin, die Kratzer verursacht und vorzeitig verschleißt.

Bei PTSMAKE haben wir festgestellt, dass Fehler in diesen Tests oft auf eine unsachgemäße Versiegelung zurückzuführen sind. Eine schlechte Versiegelung lässt die anodischen Poren offen und beeinträchtigt so die gesamte Oberfläche.

| Test | Zweck | Gemeinsame Norm |

|---|---|---|

| Salzspray | Misst die Korrosionsbeständigkeit | ASTM B117 |

| Taber-Abrieb | Misst Verschleiß- und Abriebfestigkeit | ASTM D4060 |

| Farbstofffleck | Prüft die Dichtungsqualität | ASTM B136 |

Diese Leistungskennzahlen – Farbgleichmäßigkeit, Dicke, Versiegelung, Abriebfestigkeit und Korrosionsbeständigkeit – sind nicht verhandelbar. Sie sind die praktischen Maßstäbe, die eine hochwertige, langlebige champagnerfarbene Eloxalbeschichtung von einer rein kosmetischen Beschichtung unterscheiden.

Was sind die aufeinanderfolgenden Stufen einer Champagner-Eloxalanlage?

Das Erreichen der perfekten champagnerfarbenen Eloxaloberfläche ist ein präziser Vorgang. Es handelt sich nicht um einen einzelnen Arbeitsschritt, sondern um einen Prozess, der mehrere Stufen umfasst.

Jeder Schritt bereitet das Aluminium systematisch auf den nächsten vor. Ein kleiner Fehler kann das Endergebnis beeinträchtigen.

Dieser sorgfältige Prozess gewährleistet eine schöne und dauerhafte Beschichtung. Lassen Sie uns den gesamten Ablauf von Anfang bis Ende skizzieren.

| Bühnen-Gruppe | Wichtige Schritte |

|---|---|

| Vorbereitung | Einlegen, Reinigen, Entfetten, Spülen |

| Oberfläche vorbereiten | Ätzen, Entfetten, Spülen, Eloxieren |

| Färbung | Elektrolytische Färbung, Spülen |

| Fertigstellung | Versiegeln, Spülen, Entnehmen, Trocknen |

Die Reise durch die Welt der Eloxierung

Der gesamte Prozessablauf ist eine Kette, in der jedes Glied von entscheidender Bedeutung ist. Wir können ihn in vier Hauptphasen unterteilen: Vorbereitung, Oberflächenbehandlung, Färbung und Veredelung.

Phase 1: Sorgfältige Vorbereitung

Es beginnt mit Regal, wo Teile sicher befestigt sind, um den Stromfluss und den Lösungsfluss zu ermöglichen. Darauf folgt eine intensive Reinigung und Entfettung. Öl oder Schmutz führen zu Defekten, daher ist dieser Schritt entscheidend.

Phase 2: Oberflächenbehandlung

Als nächstes, Ätzen verwendet eine Ätzlösung, um eine gleichmäßige matte Oberfläche zu erzeugen. Nach dem Ätzen bleiben einige Legierungselemente als schwarzer Ruß zurück. Das Teil wird dann Entschmutzen7 um diese Rückstände zu entfernen. Dann kommt der Hauptteil: Eloxieren. Das Teil wird in ein Säurebad getaucht, und durch elektrischen Strom bildet sich eine dauerhafte, poröse Oxidschicht.

Phase 3 & 4: Kolorieren und Fertigstellung

Um diesen speziellen Champagner-Eloxal-Look zu erzielen, werden die Teile in die Elektrolytische Färbung Tank. Metallsalze werden in den Poren der Oxidschicht abgelagert. Die Dauer bestimmt die Farbtiefe. Schließlich, Versiegeln schließt diese Poren, fixiert die Farbe und maximiert die Korrosionsbeständigkeit. Anschließend werden die Teile aus den Gestellen genommen und getrocknet.

| Schritt | Zweck | Warum es so wichtig ist |

|---|---|---|

| Ätzen | Sorgt für ein gleichmäßiges mattes Finish. | Beeinflusst das endgültige Aussehen und die Textur. |

| Eloxieren | Bildet eine harte, poröse Oxidschicht. | Bietet Haltbarkeit und Korrosionsbeständigkeit. |

| Färbung | Verleiht die Farbe von Champagner. | Steuert die Ästhetik und Farbkonsistenz. |

| Versiegeln | Verschließt die Poren in der Oxidschicht. | Fixiert die Farbe und verhindert zukünftige Korrosion. |

Das Champagner-Eloxalverfahren ist ein mehrstufiger Prozess, der von der Reinigung bis zur Versiegelung reicht. Jeder Schritt ist entscheidend für die Erzielung einer optisch ansprechenden, gleichmäßigen und äußerst widerstandsfähigen Oberfläche und erfordert eine strenge Prozesskontrolle über die gesamte Produktionslinie hinweg.

Welche Prozessvariablen steuern den Farbton der champagnerfarbenen Eloxierung?

Das Erreichen des perfekten Champagner-Eloxal-Farbtons ist eine präzise Wissenschaft. Es handelt sich nicht um eine einzige Einstellung, sondern um ein Gleichgewicht mehrerer Schlüsselfaktoren.

Diese Variablen beeinflussen direkt die endgültige Farbe. Jede muss sorgfältig kontrolliert werden, um eine gleichbleibende Qualität von Teil zu Teil zu erreichen.

Die zentralen Steuerhebel

Bei unserem Verfahren bei PTSMAKE konzentrieren wir uns auf vier Hauptvariablen. Diese wirken zusammen, um den gewünschten Farbton zu erzielen.

| Variabel | Primäre Auswirkung auf die Farbe |

|---|---|

| Malzeit | Bestimmt die Dunkelheit |

| Spannung | Beeinflusst die Abscheidungsgeschwindigkeit |

| Temperatur im Bad | Beeinflusst die Reaktionsgeschwindigkeit |

| Zinnkonzentration | Steuert die Farbintensität |

Diese Hebel zu verstehen, ist der erste Schritt. Indem wir sie beherrschen, erzielen wir zuverlässige Ergebnisse für unsere Kunden.

Um die champagnerfarbene Eloxierung wirklich kontrollieren zu können, müssen wir uns ansehen, wie diese Variablen zusammenwirken. Es ist ein empfindliches Zusammenspiel zwischen Chemie und Elektrizität.

Die Auswirkungen jeder Variablen

Malzeit

Dies ist die direkteste Steuerungsmöglichkeit. Eine längere Eintauchzeit in den Färbetank ermöglicht eine stärkere Ablagerung von Zinn in den Poren der Anodenschicht. Mehr Zinn führt zu einem dunkleren, tieferen Farbton.

Spannung

Die Spannung treibt den Prozess an. Eine höhere Spannung beschleunigt die Zinnabscheidung. Ist sie jedoch zu hoch, kann die Beschichtung ungleichmäßig werden. Wir haben festgestellt, dass eine stabile, moderate Spannung die beste Gleichmäßigkeit erzielt.

Temperatur im Bad

Die Temperatur beeinflusst die Geschwindigkeit der chemischen Reaktion. Unseren Tests zufolge verlangsamt eine kühlere, stabile Badetemperatur den Prozess. Dies ermöglicht eine feinere Kontrolle über helle Champagnertöne.

Zinnkonzentration

Die Menge an Zinnsalzen im Bad ist ebenfalls entscheidend. Eine höhere Konzentration kann schneller zu dunkleren Farbtönen führen. Der Prozess basiert auf elektrolytische Abscheidung8 um Zinnpartikel einzubetten. Zu viel davon kann jedoch zu einem minderwertigen, pudrigen Finish führen.

| Variable Anpassung | Erwartete Farbveränderung |

|---|---|

| Zeit erhöhen | Dunkler (Bronze-Champagner) |

| Zeit verkürzen | Feuerzeug (Silber-Champagner) |

| Stabile niedrige Temperatur | Bessere Kontrolle und Konsistenz |

| Ausgeglichene Spannung | Verbesserte Gleichmäßigkeit |

Die Beherrschung dieser vier Variablen – Zeit, Spannung, Temperatur und Zinnkonzentration – ist von entscheidender Bedeutung. Diese Kontrolle gewährleistet, dass wir für jede Komponente genau den gewünschten Champagner-Eloxalton erzielen und jedes Mal eine gleichbleibende Qualität liefern.

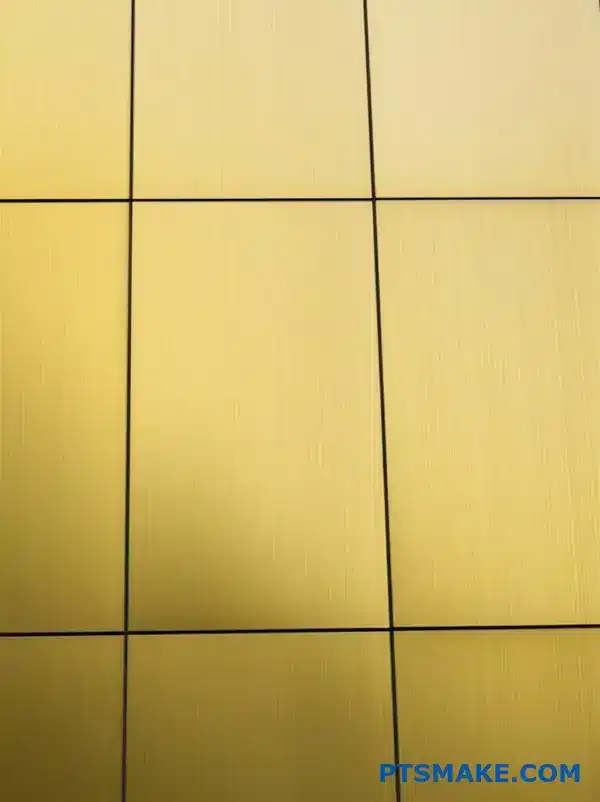

Wie erzielt man unterschiedliche Texturen wie matt oder glänzend?

Das Geheimnis einer perfekten Oberfläche, wie beispielsweise einer satten champagnerfarbenen Eloxaloberfläche, liegt nicht nur in der Farbe. Es beginnt mit der Vorbehandlung. Dieser entscheidende Schritt bestimmt die endgültige Textur.

Dies geschieht lange bevor die Farbe aufgetragen wird. Wir verwenden verschiedene Ätzverfahren, um entweder ein tief mattes oder ein brillant glänzendes Aussehen zu erzielen. Die Wahl hängt ganz von Ihren Designzielen ab.

Die Rolle der Vorbehandlung bei der Textur

Wenn Sie dies verstehen, können Sie genau die Oberfläche festlegen, die Sie für Ihre Komponenten benötigen.

| Ätztyp | Ergebnis Textur | Am besten für |

|---|---|---|

| Ätzen mit Ätzmittel | Tiefmatt | Unvollkommenheiten verbergen |

| Säureätzen | Hell/Spiegelnd | Hochwertige Zierteile |

Das endgültige Aussehen wird während der Vorbehandlung endgültig festgelegt. Der Ätzprozess verändert die Oberfläche des Aluminiums auf mikroskopischer Ebene und schafft so die Grundlage für die Textur.

Ätzen mit Ätzmitteln (alkalisch)

Für ein tief mattes Finish verwenden wir Ätzen mit Ätzmittel oder Alkali. Dieser Prozess ist aggressiver. Dabei wird eine kleine Menge des Oberflächenmaterials entfernt, wodurch mikroskopisch kleine Vertiefungen entstehen.

Diese Vertiefungen streuen das Licht, anstatt es direkt zu reflektieren. Dies führt zu einem nicht reflektierenden, gleichmäßigen, matten Erscheinungsbild. Nach unserer Erfahrung eignet sich diese Methode hervorragend, um kleinere Schnittlinien oder Oberflächenfehler aus früheren Fertigungsschritten zu verbergen.

Säureätzen und Glanztauchen

Für eine glänzende, spiegelähnliche Oberfläche greifen wir auf Säureätzen oder Glanztauchen zurück. Dies ist ein viel feinerer Prozess. Er glättet die Oberfläche und gleicht mikroskopisch kleine Unebenheiten aus.

Dadurch entsteht eine stark reflektierende, fast spiegelgleiche Oberfläche, die ein scharfes Bild erzeugt., spiegelnd9 Reflexion. Eine glänzende Dip-Oberfläche auf einem champagnerfarben eloxierten Teil verleiht ihm eine luxuriöse, juwelenartige Qualität, die eine matte Oberfläche nicht nachbilden kann.

| Prozess | Oberflächenwirkung | Lichtinteraktion | Abschließender Blick |

|---|---|---|---|

| Ätzen | Entfernt Material, erzeugt Vertiefungen | Diffuses Licht | Tiefmatt |

| Säureätzung/Glanztauchbad | Glättet Oberflächenhöhen | Reflektiert Licht direkt | Hell, spiegelähnlich |

Das Wichtigste dabei ist, dass die Oberflächenstruktur kein nachträglicher Einfall ist. Sie wird durch eine spezielle Vorbehandlung bestimmt – Ätzen mit Lauge für eine matte Oberfläche und Säure für eine glänzende Oberfläche –, mit der das Aluminium vorbereitet wird, bevor Farbe aufgetragen wird.

Was sind die häufigsten Arten von Ätzfehlern bei Champagner?

Die Diagnose von Problemen mit champagnerfarbenen Eloxaloberflächen ist viel einfacher, wenn man sie kategorisiert. Jeder Defekt erzählt eine Geschichte über den Herstellungsprozess.

Häufige Probleme weisen auf bestimmte Maßnahmen hin. Verbrennungen deuten oft darauf hin, dass zu viel Strom verwendet wurde. Flecken weisen in der Regel auf eine unzureichende Spülung hin.

Das Verständnis dieser Kategorien ist der erste Schritt. Es hilft uns, die Ursache schnell zu lokalisieren. So können wir das Problem effizient beheben.

Hier finden Sie eine kurze Übersicht über häufige Mängel:

| Defekt Typ | Hauptursache |

|---|---|

| Brennende | Übermäßiger elektrischer Strom |

| Flecken | Unzureichendes Spülen |

| Streifenbildung | Legierungs- oder Regalprobleme |

| Farbvariation | Prozessinstabilität |

| Schlechte Abdichtung | Falsche Dichtungsparameter |

Häufige Fehler beim Eloxieren aufschlüsseln

Schauen wir uns diese häufigen Fehler genauer an. Die Kenntnis der Ursache ist für die Prävention unerlässlich. Dies ist ein zentraler Bestandteil unseres Qualitätskontrollprozesses bei PTSMAKE.

Brennen und Fleckenbildung

Durch Verbrennen entsteht eine dunkle, raue Oberfläche. Dies geschieht, wenn die Stromdichte für die Legierung oder Geometrie des Teils zu hoch ist. Dadurch kann das Bauteil dauerhaft beschädigt werden.

Nach dem Versiegeln treten Flecken oder Wasserflecken auf. Dieser Fehler wird fast immer durch Verunreinigungen im Spülwasser oder eine unvollständige Spülung vor dem Versiegeln verursacht.

Streifen und Farbabweichungen

Streifenbildung kann schwierig sein. Sie kann von der Aluminiumlegierung selbst herrühren. Bestimmte intermetallische Verbindungen10 innerhalb des Metalls kann während des Eloxierens unterschiedlich reagieren. Dies kann auch durch unsachgemäße Gestellbefestigung verursacht werden, die den Stromfluss beeinträchtigt.

Farbabweichungen sind ein frustrierender Fehler beim Champagner-Eloxieren. Sie deuten oft auf Instabilität im elektrolytischen Färbebad hin. Dazu gehören Schwankungen bei Temperatur, Spannung oder Eintauchzeit. Wir haben gelernt, dass selbst geringfügige Abweichungen zu deutlichen Farbunterschieden innerhalb einer Charge führen können.

Diese Tabelle enthält detaillierte Angaben zu den visuellen Hinweisen und Ursachen.

| Defekt | Visuelles Erscheinungsbild | Wahrscheinliche Grundursache |

|---|---|---|

| Streifenbildung | Schwache oder dunkle Linien auf der Oberfläche | Legierungssegregation oder schlechte Regalierung |

| Farbvariation | Uneinheitliche Farbe über Teile hinweg | Instabile Parameter des Färbeprozesses |

| Schlechte Abdichtung | Kreidige, pulvrige Oberfläche, die verschmiert | Falsche Versiegelungstemperatur oder -zeit |

Die Kategorisierung von Fehlern wie Verbrennungen, Flecken und Farbabweichungen ist von entscheidender Bedeutung. Das Verständnis ihrer Ursachen, von aktuellen Problemen bis hin zu Unregelmäßigkeiten in der Legierung, ermöglicht eine effektive Fehlerbehebung. Dies gewährleistet eine gleichbleibende Qualität Ihrer champagnerfarben eloxierten Teile.

Wie unterscheidet sich die Champagner-Eloxierung von PVD oder Pulverbeschichtung?

Die Wahl der richtigen Oberfläche ist eine wichtige Entscheidung. Sie beeinflusst die Haltbarkeit, die Ästhetik und die Kosten. Jede Option hat ihre eigenen Stärken.

Vergleichen wir die Champagner-Eloxierung mit ihren wichtigsten Konkurrenten. Dazu gehören PVD, Pulverbeschichtung und Flüssiglack. Es ist wichtig, ihre Unterschiede zu verstehen.

Schneller Showdown

Hier finden Sie einen kurzen Überblick über diese beliebten Optionen. Wir werden später näher auf die Einzelheiten eingehen.

| Ausführung Typ | Hauptnutzen | Allgemeiner Anwendungsfall |

|---|---|---|

| Champagner-Eloxierung | Integralbeschichtung, verschleißfest | Architektonisches Aluminium, Elektronik |

| PVD-Beschichtung | Extrem harte, dünne Schicht | Schneidwerkzeuge, hochwertige Vorrichtungen |

| Pulverbeschichtung | Dicke, haltbare, vielseitige Farben | Autoteile, Gartenmöbel |

| Flüssige Farbe | Kostengünstig, unendliche Farben | Allgemeine Industrie, Konsumgüter |

Diese Tabelle bietet einen Ausgangspunkt. Lassen Sie uns nun die Details untersuchen, die für Ihr Projekt wichtig sind.

Wenn wir Kunden bei PTSMAKE beraten, gehen wir über eine einfache Tabelle hinaus. Wir analysieren die spezifische Anwendung, um die perfekte Lösung zu finden. Eine Oberfläche ist nicht nur eine Farbe, sondern ein funktionaler Bestandteil des Endprodukts. Die Wahl hat erhebliche Auswirkungen auf die Leistung.

Haltbarkeit und Farbstabilität

Haltbarkeit ist oft das wichtigste Anliegen. Durch Eloxieren entsteht eine harte, integrale Schicht. Das bedeutet, dass die champagnerfarbene Eloxaloberfläche nicht abblättert oder abplatzt. Sie weist eine ausgezeichnete UV-Beständigkeit auf.

PVD ist noch härter, aber eine sehr dünne Beschichtung. Pulverbeschichtung sorgt für eine dicke, schützende Kunststoffschicht. Sie ist sehr stoßfest.

Ein entscheidender Faktor hierbei ist Untergrundhaftung11, was bei diesen Verfahren sehr unterschiedlich ist. In unseren Tests zeigt die Eloxierung eine überlegene Haftung, da sie Teil des Aluminiums selbst ist.

Kosten und Umweltauswirkungen

Die Kosten sind immer ein Faktor. Flüssige Farbe ist in der Regel die günstigste Option. Pulverbeschichtung ist die nächstgünstigste Option und bietet aufgrund ihrer Langlebigkeit ein hervorragendes Preis-Leistungs-Verhältnis.

Champagner-Eloxierung und PVD sind in der Regel teurer. Ihre speziellen Verfahren und Anlagen tragen zu den höheren Kosten bei.

Aus ökologischer Sicht ist das Eloxieren ein relativ sauberer Prozess. Die verwendeten Chemikalien können recycelt werden. Auch die Pulverbeschichtung hat nur geringe Auswirkungen auf die Umwelt. Dabei werden nahezu keine flüchtigen organischen Verbindungen (VOC) freigesetzt.

| Merkmal | Champagner-Eloxierung | PVD-Beschichtung | Pulverbeschichtung | Flüssige Farbe |

|---|---|---|---|---|

| Dauerhaftigkeit | Ausgezeichnet (Schwer) | Überlegen (am schwierigsten) | Sehr gut (schwierig) | Gut (variabel) |

| Farbstabilität | Ausgezeichnet (UV-beständig) | Ausgezeichnet | Gut bis sehr gut | Angemessen bis gut |

| Relative Kosten | Mäßig bis hoch | Hoch | Mäßig | Niedrig |

| Ökologische Auswirkungen | Niedrig | Gering bis mäßig | Niedrig (keine VOCs) | Hoch (VOCs) |

| Am besten für | Metallgefühl, Verschleiß | Extreme Härte | Stoßfestigkeit | Kostengünstige Farbe |

Die Wahl der Oberflächenbehandlung erfordert Kompromisse. Die Champagner-Eloxierung bietet eine integrierte, langlebige Oberfläche. PVD sorgt für überragende Härte. Die Pulverbeschichtung bietet einen robusten, farbenfrohen Schutz. Jede dieser Optionen eignet sich für unterschiedliche Anforderungen, und wir helfen Ihnen bei der Auswahl, um das beste Ergebnis für Ihre Teile zu erzielen.

Wann sollten Sie Champagner-Eloxierung gegenüber einer anderen Beschichtung bevorzugen?

Die Wahl der richtigen Oberflächenbeschaffenheit ist eine wichtige Entscheidung. Sie wirkt sich auf Ästhetik, Haltbarkeit und Kosten aus. Es geht nicht nur um die Farbe. Es geht um die Leistungsfähigkeit in der Praxis.

Lassen Sie uns die Auswahl anhand klarer Beispiele aufschlüsseln. Das hilft dabei, die richtige Entscheidung zu treffen.

Eine Geschichte in zwei Teilen

Betrachten wir zwei sehr unterschiedliche Komponenten, denen wir bei PTSMAKE begegnen könnten. Ein hochwertiges Elektronikgehäuse und ein Stahlträger. Ihre Anforderungen könnten unterschiedlicher nicht sein.

| Szenario | Primäres Erfordernis | Empfohlene Beschichtung | Warum es ausgewählt wurde |

|---|---|---|---|

| Luxus-Audioverstärker | Hochwertige Haptik und Optik | Champagner eloxiert | Elegant, langlebig, nicht leitfähig |

| Außenstützbalk | Korrosion und Kosten | Feuerverzinkung | Maximaler Rostschutz, kostengünstig |

Dies zeigt, dass der Kontext alles ist. Das beste Finish hängt immer von der jeweiligen Anwendung ab.

Die Entscheidung für eine Oberflächenbehandlung erfordert einen systematischen Ansatz. Als Ingenieure müssen wir die richtigen Fragen stellen, bevor wir eine Beschichtung festlegen. So lassen sich kostspielige Fehler vermeiden und sicherstellen, dass das Bauteil die erwartete Leistung erbringt.

Die kurze Checkliste für Ingenieure

Bevor Sie eine Oberfläche festlegen, gehen Sie folgende Punkte durch:

- Was ist das unedle Metall?

- Was ist die Hauptfunktion des Teils?

- In welcher Umgebung wird es betrieben werden?

- Sind bestimmte elektrische Eigenschaften erforderlich?

Die Beantwortung dieser Fragen hilft dabei, die Auswahlmöglichkeiten erheblich einzugrenzen. Beispielsweise ist Eloxieren eine hervorragende Wahl für Aluminium, für Stahl jedoch unmöglich. Diese einfache Tatsache verhindert Probleme wie potenzielle galvanische Korrosion12 wenn unterschiedliche Materialien in einer Baugruppe nicht zusammenpassen.

Vergleich von Oberflächen für Aluminium

Nehmen wir an, Ihr Teil besteht aus Aluminium. Sie haben immer noch die Wahl. Hier sehen Sie, wie sich eine champagnerfarbene Eloxaloberfläche im Vergleich zu anderen gängigen Optionen, die wir anbieten, schlägt.

| Art der Beschichtung | Bester Anwendungsfall | Taste Einschränkung |

|---|---|---|

| Champagner-Eloxierung | Hochwertige Unterhaltungselektronik, architektonische Elemente | Beschränkt auf Aluminium und seine Legierungen |

| Pulverbeschichtung | Industrieausrüstung, Gartenmöbel | Eine dickere Beschichtung kann feine Details verdecken. |

| Nass-Malerei | Breite Farbanpassung, komplexe Formen | Weniger haltbar als Eloxieren oder Pulverbeschichtung |

Jedes hat seinen Platz. Die spezifischen Anforderungen Ihres Projekts führen Sie zur perfekten Lösung.

Ein strukturierter Rahmen ist Ihr bestes Werkzeug. Durch die Analyse der Anwendung, des Materials und der Leistungsanforderungen können Sie sicher die richtige Oberfläche auswählen. So erzielen Sie ein dauerhaftes und schönes Ergebnis für Ihr Projekt.

Wie führt man eine Ursachenanalyse für eine verblassende Oberfläche durch?

Wenn eine Oberfläche im Einsatz versagt, behandeln wir sie wie einen Tatort. Ein systematischer, forensischer Ansatz ist unerlässlich. Vermutungen reichen einfach nicht aus.

Das Ziel ist es, objektive Beweise zu sammeln. Dies hilft uns zu verstehen, was wirklich passiert ist.

Die erste Untersuchung

Zunächst überprüfen wir die ursprüngliche Spezifikation. Wurde für die Anwendung die richtige Oberflächenart und -klasse angegeben?

Anschließend führen wir eine Vor-Ort-Inspektion durch. So können wir die Umgebungsbedingungen dokumentieren, denen das Teil ausgesetzt war.

| Untersuchungsphase | Hauptziel |

|---|---|

| Spezifikationsprüfung | Bestätigen Sie, dass die Anforderungen für die Fertigstellung korrekt waren. |

| Vor-Ort-Inspektion | Dokumentieren Sie Umweltfaktoren. |

| Probenentnahme | Sammeln Sie Beweismaterial für die Laboranalyse. |

| Prozessüberprüfung | Überprüfen Sie die Original-Fertigungsunterlagen. |

Dieser strukturierte Prozess stellt sicher, dass wir keine wichtigen Details übersehen.

Die eigentliche Detektivarbeit beginnt mit der Probenahme. Wir entnehmen Proben der defekten Teile. Wir versuchen auch, eine "Kontrollprobe" zu erhalten, wenn möglich ein unbenutztes Teil aus derselben Charge.

Diese Proben werden zur detaillierten Analyse ins Labor geschickt.

Labor- und Prozessanalyse

Im Labor führen wir mehrere wichtige Tests durch. Wir messen die Dicke der Anodenschicht. Außerdem überprüfen wir die Dichtungsqualität, die für die Haltbarkeit entscheidend ist. In unseren Tests ist eine schlechte Dichtungsqualität ein häufiger Grund für Mängel.

Beispielsweise wies ein verblasstes, champagnerfarben eloxiertes Teil eines Kunden zwar eine ausreichende Dicke auf, bestand jedoch den Dichtigkeitstest nicht.

Wir fordern auch die Prozessprotokolle des ursprünglichen Eloxierers an und überprüfen sie. Wir suchen nach Abweichungen vom Standardverfahren. War die Farbstoffkonzentration korrekt? War die Versiegelungszeit ausreichend? Daten aus Spektralphotometrie13 kann die Farbverschiebung objektiv messen.

| Protokoll-Prüfpunkt | Erwarteter Parameter |

|---|---|

| Farbstofftank-Temperatur | Innerhalb des angegebenen Bereichs |

| Versiegelungszeit | Erfüllt oder übertrifft die Mindestzeit |

| Spannung/Stromstärke | In Übereinstimmung mit den Prozessspezifikationen |

Diese eingehende Untersuchung sowohl der physikalischen Teile als auch der Prozessdaten ermöglicht es uns, die genaue Fehlerursache zu ermitteln. Anschließend können wir feststellen, ob es sich um eine mangelhafte Verarbeitung handelte oder ob die Beschichtung für die jeweilige Umgebung ungeeignet war.

Eine erfolgreiche Ursachenanalyse erfordert einen methodischen Ansatz. Sie kombiniert Vor-Ort-Inspektionen, Labortests und eine gründliche Überprüfung der Prozessaufzeichnungen. Nur so lässt sich die wahre Ursache des Fehlers finden und eine Wiederholung verhindern.

Wie verhält sich die Champagner-Eloxierung in rauen Außenumgebungen?

Bei der Verwendung von champagnerfarben eloxiertem Aluminium im Außenbereich ist die langfristige Leistungsfähigkeit entscheidend. Die Oberfläche muss ständigen Umwelteinflüssen standhalten. Dabei geht es nicht nur um Regen.

Es geht um die unerbittliche Einwirkung von Sonnenlicht, Schadstoffen und physischer Abnutzung.

Wichtige Verwitterungsfaktoren

Mehrere Faktoren beeinträchtigen die Haltbarkeit einer eloxierten Oberfläche. Dazu gehört die UV-Strahlung, die die Farbstabilität über Jahrzehnte hinweg beeinträchtigen kann. Saurer Regen und Salznebel in Küstengebieten greifen die Schutzschicht direkt an.

Warum die Filmdicke entscheidend ist

Für raue Umgebungen reicht eine standardmäßige Eloxalbeschichtung nicht aus. Aus gutem Grund schreiben architektonische Normen dickere Schichten vor. Sie bieten einen hervorragenden Schutz und eine wesentlich längere Lebensdauer.

| Eloxieren-Kurs | Mindestdicke | Empfohlene Verwendung |

|---|---|---|

| Klasse II | 7–18 Mikrometer | Innenbereich / Mild Außenbereich |

| Klasse I | >18 Mikrometer | Außenbereich / Raue Umgebung |

Der langfristige Wert einer champagnerfarbenen Eloxalbeschichtung hängt vollständig davon ab, dass von Anfang an die richtige Dicke der Eloxalschicht festgelegt wird. Eine schöne Oberfläche, die nach wenigen Jahren verblasst oder korrodiert, ist ein Fehlschlag. Bei unseren Projekten bei PTSMAKE legen wir von Anfang an großen Wert auf diesen Punkt.

Umweltbedrohungen verstehen

Jede Außenumgebung stellt einzigartige Herausforderungen dar. UV-Strahlung kann die in einigen Farben verwendeten organischen Farbstoffe zersetzen, obwohl der Champagnerfarbton aufgrund seiner anorganischen Beschaffenheit recht stabil ist.

Saurer Regen enthält Schwefel- und Salpetersäure. Diese können die Aluminiumoxidschicht langsam abtragen und so ihre Schutzwirkung verringern. Salznebel ist noch aggressiver und beschleunigt die Korrosion. Dies gilt insbesondere bei Kratzern oder Kontakt mit unterschiedlichen Metallen, was zu galvanische Korrosion14. Abrieb durch vom Wind verwehten Sand oder regelmäßigen Kontakt nutzt die Oberfläche ebenfalls ab.

Der architektonische Standard der Klasse I

Aus diesem Grund verlangen architektonische Standards eine anodische Beschichtung der Klasse I mit einer Dicke von mindestens 18 Mikrometern (0,7 Mil). Unseren Tests zufolge bietet diese Dicke den erforderlichen Schutz, um diesen Elementen über Jahrzehnte hinweg standzuhalten.

Es handelt sich um eine dichte, harte Schicht, die den Zerfall erheblich verlangsamt. Sie sorgt dafür, dass das champagnerfarbene eloxierte Aluminium während seiner gesamten Lebensdauer sowohl sein Aussehen als auch seine strukturelle Integrität behält.

| Umwelt | Erforderlicher Eloxierkurs | Erwartete Leistung |

|---|---|---|

| Küsten-/Meeresbereich | Klasse I (>18 Mikrometer) | Hohe Widerstandsfähigkeit |

| Industriell | Klasse I (>18 Mikrometer) | Hohe Widerstandsfähigkeit |

| Städtisch / Ländlich | Klasse I oder II | Mäßig-hoch |

Die Lebensdauer von champagnerfarben eloxiertem Aluminium in rauen Umgebungen ist ausgezeichnet, sofern eine Schichtdicke der Klasse I verwendet wird. Diese dickere Schicht widersteht wirksam UV-Strahlung, saurem Regen, Salznebel und Abrieb und gewährleistet so langfristige Haltbarkeit und Farbbeständigkeit.

Analysieren Sie ein erfolgreiches Produkt mit dieser Oberfläche: Warum wurde es ausgewählt?

Schauen wir uns das Apple MacBook an. Seine Verarbeitung ist ein wesentlicher Faktor für seinen Erfolg. Die Wahl einer bestimmten Farbe, wie beispielsweise Champagner, ist kein Zufall. Es handelt sich um eine wohlüberlegte Entscheidung.

Die Kraft der Wahrnehmung

Diese Oberfläche vermittelt ein hochwertiges Gefühl. Sie suggeriert Qualität, noch bevor Sie das Gerät einschalten. Die Farbe ist dezent und dennoch luxuriös.

Ein genauerer Blick

Die Champagner eloxiert Das Aluminiumgehäuse ist ikonisch. Es fühlt sich genauso gut an, wie es aussieht. Es verbindet Eleganz mit moderner Technologie.

| Attribut | Auswirkungen |

|---|---|

| Ästhetik | Anspruchsvoll, hochwertig |

| Taktile Wahrnehmung | Glatt, kühl, solide |

Diese sorgfältige Auswahl trägt dazu bei, die Identität des Produkts zu definieren.

Die Entscheidung geht weit über die reine Farbwahl hinaus. Sie ist eine Meisterleistung in Sachen Materialtechnik und Markenstrategie. Die Oberfläche ist ein wesentlicher Bestandteil des Benutzererlebnisses. Sie verbindet Form und Funktion nahtlos miteinander.

Technik trifft Branding

Apple hat sich aus mehreren wichtigen Gründen für die Champagner-Eloxierung entschieden. Ein wichtiger Faktor ist die Langlebigkeit. Durch dieses Verfahren entsteht eine harte, korrosionsbeständige Oberfläche. Diese schützt den Laptop vor täglicher Abnutzung. So sieht das Produkt länger wie neu aus.

Dieser Schutz wird durch einen Prozess geschaffen, bei dem elektrolytische Passivierung15. Diese Methode ist streng kontrolliert. Sie ermöglicht eine gleichbleibende Farbe und Qualität über Millionen von Einheiten hinweg. Wir haben in Projekten bei PTSMAKE gesehen, wie wichtig diese Konsistenz für das Vertrauen in die Marke ist.

Ausgewogene Produktziele

Die Leichtigkeit von Aluminium ist ebenfalls entscheidend. Die Oberfläche sorgt für ein minimales Gewicht bei maximaler Festigkeit. Dies entspricht dem Versprechen des MacBook hinsichtlich Mobilität und Leistung.

| Faktor | Nutzen Sie |

|---|---|

| Dauerhaftigkeit | Beständig gegen Kratzer und Korrosion |

| Geringes Gewicht | Verbessert die Tragbarkeit |

| Wiederverwertbarkeit | Unterstützt Umweltziele |

| Markenimage | Vermittelt Premium-Qualität |

Letztendlich unterstreicht die Verarbeitung die Premium-Markenidentität von Apple. Sie ist ein stilles Versprechen für Qualität.

Die champagnerfarbene Eloxaloberfläche des MacBook ist eine strategische Entscheidung. Sie schafft eine perfekte Balance zwischen hochwertiger Ästhetik und praktischen technischen Anforderungen wie Langlebigkeit und geringem Gewicht und unterstreicht damit das hochwertige Markenimage und das Benutzererlebnis des Produkts.

Wie können Sie die Erwartungen Ihrer Kunden hinsichtlich der Farbkonsistenz erfüllen?

Das Management von Farberwartungen ist nicht nur eine technische Herausforderung. Es ist eine Kommunikations- und Geschäftsstrategie. Der Erfolg hängt davon ab, dass vor Produktionsbeginn klare, vereinbarte Standards festgelegt werden. So lassen sich spätere Streitigkeiten vermeiden.

Wir konzentrieren uns auf eine dreiteilige Strategie. So stellen wir sicher, dass alle auf dem gleichen Stand sind. Von Anfang an werden die Erwartungen an die Realitäten des Eloxalprozesses angepasst.

Der proaktive Ansatz

Der erste Schritt besteht darin, den Kunden aufzuklären. Wir erklären, warum geringfügige Abweichungen auftreten können. Das schafft Vertrauen und Verständnis.

| Alte Methode (reaktiv) | Unsere Methode (proaktiv) |

|---|---|

| Angenommen, der Kunde versteht | Über Prozessvariablen aufklären |

| Auf das Beste hoffen | Klare Grenzwerte definieren |

| Probleme nach der Produktion beheben | Kriterien im Vertrag festlegen |

Diese Vorarbeit ist für einen reibungslosen Projektablauf von entscheidender Bedeutung.

Eine klare Kommunikation ist die Grundlage jeder erfolgreichen Partnerschaft in der Fertigung. Technisches Fachwissen allein reicht nicht aus, wenn die Vision des Kunden nicht vollständig verstanden und dokumentiert wird. Missverständnisse in Bezug auf Farben können zu kostspieligen Nacharbeiten und Verzögerungen führen.

Den Kunden aufklären

Zunächst erklären wir den Eloxierungsprozess. Wir beschreiben detailliert, wie Faktoren wie Legierungszusammensetzung, Farbstoffkonzentration und Eintauchzeit zu leichten Farbabweichungen führen können. Für eine Oberfläche wie Champagner eloxiert, Selbst kleine Veränderungen sind spürbar. Bei dieser Aufklärung geht es nicht darum, Ausreden zu finden, sondern realistische Erwartungen zu setzen.

Festlegen von Grenzproben

Als Nächstes erstellen wir physische Grenzproben. Dabei handelt es sich nicht nur um einzelne "Golden Samples". Wir stellen eine Reihe von Proben zur Verfügung, die die hellsten und dunkelsten akzeptablen Farbtöne zeigen. Der Kunde genehmigt diese Proben. Sie werden zum physischen Standard für die Qualitätskontrolle und beseitigen jegliche Subjektivität.

Festlegung von Kriterien in Verträgen

Schließlich halten wir alles im Vertrag fest. Dazu gehören die genehmigten Grenzwerte und spezifische Prüfkriterien. Wir definieren Faktoren wie Lichtverhältnisse (z. B. D65-Beleuchtung) und Betrachtungswinkel. Möglicherweise verwenden wir auch Werkzeuge zur objektiven Messung, da die Ergebnisse von Spektralphotometrie16 kann als messbarer Standard aufgenommen werden.

| Vertragsklausel | Zweck |

|---|---|

| Grenzwert-Probenfreigabe | Bestätigt die Zustimmung des Kunden zur Farbpalette. |

| Inspektionsbeleuchtung | Gewährleistet eine einheitliche Bewertungsumgebung. |

| Betrachtungsgeometrie | Legt fest, wie das Teil gehalten und betrachtet werden soll. |

| Kriterien für die Akzeptanz | Legt klare Bedingungen für „Bestanden“/„Nicht bestanden“ fest. |

Dieser Prozess verwandelt ein subjektives Thema in ein objektives, überschaubares Thema.

Proaktive Kommunikation, klare Grenzwerte und detaillierte vertragliche Vereinbarungen sind unerlässlich. Sie verwandeln potenzielle Konflikte hinsichtlich der Farbkonsistenz in einen unkomplizierten Qualitätskontrollprozess und gewährleisten so von Anfang an Kundenzufriedenheit und Projekterfolg.

Holen Sie sich eine maßgeschneiderte Champagner-Eloxallösung von PTSMAKE!

Sind Sie bereit, Ihr nächstes Projekt mit hochwertigen champagnerfarbenen Eloxaloberflächen aufzuwerten? Wenden Sie sich an PTSMAKE, um fachkundige Beratung, schnelle Angebote und hochpräzise Fertigung zu erhalten, auf die Sie sich verlassen können. Senden Sie noch heute Ihre Anfrage und erfahren Sie, warum Branchenführer sich aufgrund unserer überragenden Qualität und Zuverlässigkeit für uns entscheiden!

Entdecken Sie die technischen Details des Metallabscheidungsprozesses und seine industriellen Anwendungen. ↩

Erfahren Sie, wie diese mikroskopisch kleinen Partikel die endgültige Oberfläche und Leistungsfähigkeit Ihres Materials beeinflussen. ↩

Entdecken Sie die wissenschaftlichen Grundlagen, wie wir Farben in der Fertigung messen und wahrnehmen. ↩

Klicken Sie hier, um mehr über die wissenschaftlichen Hintergründe zu erfahren, wie Metallionen in eloxiertem Aluminium Farbe erzeugen. ↩

Verstehen Sie, wie sich die Eigenschaften dieser Schicht auf die Haltbarkeit und das Aussehen auswirken. ↩

Erfahren Sie, wie dieser standardisierte Test die Abriebfestigkeit Ihrer Teile quantifiziert. ↩

Verstehen Sie diesen chemischen Schritt und seine Bedeutung für das Erreichen eines makellosen, gleichmäßigen eloxierten Aussehens. ↩

Erfahren Sie mehr über die wissenschaftlichen Hintergründe, wie Metallionen zur Färbung auf einer Oberfläche abgeschieden werden. ↩

Verstehen Sie die Wissenschaft hinter spiegelnden Oberflächen und warum sie für ein spiegelähnliches Aussehen entscheidend ist. ↩

Erfahren Sie, wie diese mikroskopisch kleinen Legierungselemente das endgültige Finish Ihrer eloxierten Teile beeinflussen können. ↩

Erfahren Sie, wie sich die Haftung der Beschichtung auf die Produktleistung und -zuverlässigkeit auswirkt. ↩

Erfahren Sie, wie unterschiedliche Metalle zu beschleunigter Korrosion führen können und wie Sie dies in Ihren Konstruktionen verhindern können. ↩

Erfahren Sie, wie diese Technik Farben präzise misst, um Verblassungsprobleme an fertigen Teilen objektiv zu quantifizieren. ↩

Erfahren Sie, wie dieser elektrochemische Prozess zu vorzeitigem Versagen in Baugruppen aus mehreren Metallen führen kann. ↩

Erfahren Sie mehr über die Wissenschaft hinter dem Eloxieren und wie dadurch langlebige, schöne Oberflächen für Ihre Teile entstehen. ↩

Erfahren Sie mehr über die wissenschaftliche Methode, mit der Farben objektiv gemessen und quantifiziert werden. ↩