Die Wahl zwischen Aluminium und Kupfer für Kühlkörper wird oft zu einem kostspieligen Fehler, wenn Ingenieure sich ausschließlich auf die Wärmeleitfähigkeit konzentrieren. Viele Projekte scheitern, weil Teams wichtige Faktoren wie Gewichtsbeschränkungen, Komplexität der Herstellung und langfristige Haltbarkeit in realen Umgebungen übersehen.

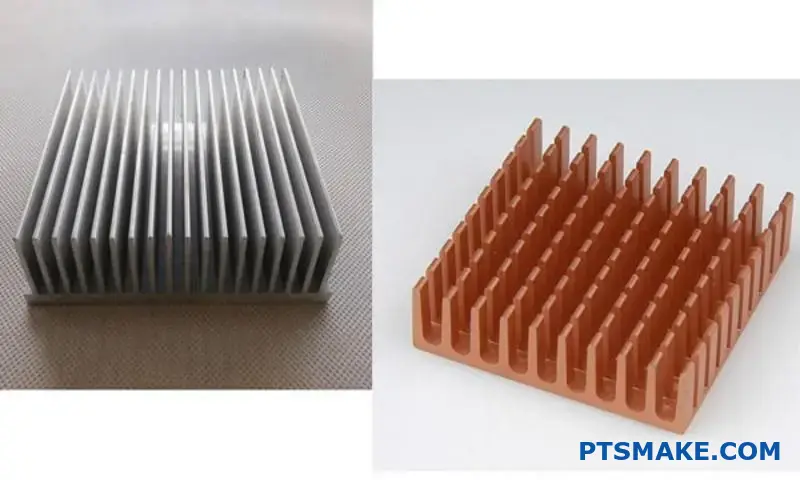

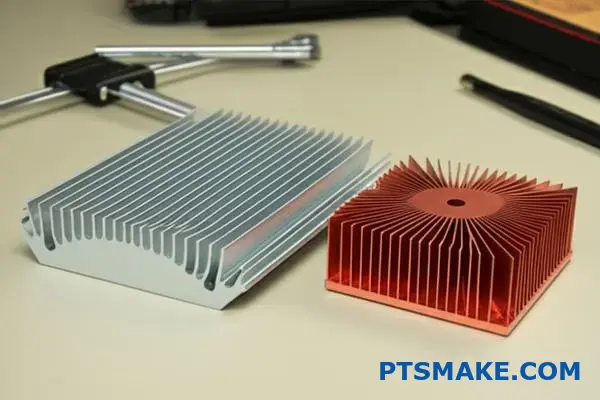

Aluminium hat eine um 60% geringere Wärmeleitfähigkeit als Kupfer, bietet jedoch eine überlegene Kosteneffizienz, ein geringeres Gewicht und eine einfachere Herstellung. Kupfer bietet eine maximale Wärmeübertragungsleistung, jedoch zu deutlich höheren Kosten, einem höheren Gewicht und einer komplexeren Bearbeitung.

Die richtige Wahl hängt von Ihren spezifischen Anwendungsanforderungen ab, nicht nur von den thermischen Leistungsspezifikationen. Ich werde Ihnen die praktischen Überlegungen erläutern, die darüber entscheiden, welches Material für Ihr Projekt tatsächlich besser geeignet ist, einschließlich Fallstudien aus der Praxis und Fehlerszenarien, die zeigen, wann jedes Material seine Stärken ausspielt oder seine Grenzen stößt.

Welche Kerneigenschaften zeichnen Aluminium für Kühlkörper aus?

Bei der Konstruktion für das Wärmemanagement ist die Materialauswahl von entscheidender Bedeutung. Aluminium ist nach wie vor das wichtigste Material für Kühlkörper. Das ist kein Zufall.

Seine Beliebtheit beruht auf einer einzigartigen Kombination von Eigenschaften. Diese Eigenschaften machen es zu einer idealen Lösung für eine effektive und effiziente Wärmeableitung.

Kernmerkmale von Aluminium

Zunächst müssen wir seine grundlegenden Vorteile verstehen. Diese vier Eigenschaften bilden die Grundlage für seine Verwendung in thermischen Anwendungen.

| Eigentum | Beschreibung |

|---|---|

| Wärmeleitfähigkeit | Leitet Wärme effizient von der Quelle weg. |

| Geringe Dichte | Erstellt leichte Komponenten, die für viele Produkte von entscheidender Bedeutung sind. |

| Kosten-Wirksamkeit | Reichlich vorhanden und erschwinglich, senkt die Produktionskosten. |

| Bearbeitbarkeit | Leicht in komplexe Geometrien formbar für optimale Leistung. |

Diese Faktoren zusammen machen Aluminium zu einer äußerst praktischen und vielseitigen Wahl für die meisten Kühlkörperkonstruktionen.

Das Verständnis der Grundvoraussetzungen ist eine Sache. Die eigentliche technische Entscheidung besteht darin, die richtige Legierung für die jeweilige Aufgabe auszuwählen. Nicht jedes Aluminium ist gleich, insbesondere was die Wärmeableitung betrifft.

Bei PTSMAKE arbeiten wir hauptsächlich mit zwei beliebten Legierungen für Kühlkörper: 6061 und 6063. Jede hat unterschiedliche Eigenschaften, die sie für verschiedene Fertigungsprozesse und Leistungsanforderungen geeignet machen.

Vergleich zwischen Aluminium 6061 und 6063

6063 ist oft die erste Wahl für kundenspezifische extrudierte Kühlkörper. Seine Zusammensetzung ermöglicht komplexere Lamellendesigns und eine glattere Oberflächenbeschaffenheit. Dies ist ideal, um die Oberfläche zu maximieren.

6061 hingegen ist eine stärkere und robustere Legierung. Sie eignet sich hervorragend für CNC-gefräste Kühlkörper, die möglicherweise einer höheren mechanischen Belastung ausgesetzt sind. Das Material Wärmeausdehnungskoeffizient1 ist auch ein wichtiger Faktor bei Konstruktionen, bei denen es mit anderen Materialien kombiniert wird.

Hier ist ein kurzer Vergleich basierend auf unseren Projekterfahrungen:

| Legierung | Am besten für | Wärmeleitfähigkeit (W/mK) | Hauptvorteil |

|---|---|---|---|

| 6063-T5 | Extrusion | ~200 | Hervorragende Oberflächenbeschaffenheit, komplexe Formen. |

| 6061-T6 | CNC-Bearbeitung | ~170 | Höhere Festigkeit, gute Schweißbarkeit. |

Während manche vielleicht die Debatte um Aluminium- oder Kupferkühlkörper ansprechen, ist Aluminium aufgrund seiner geringeren Dichte und Kosten oft die bessere Wahl, es sei denn, maximale thermische Leistung ist das einzige Ziel.

Aluminium bietet ein ausgewogenes Profil aus Wärmeleitfähigkeit, geringer Dichte, Kosteneffizienz und ausgezeichneter Bearbeitbarkeit. Diese Kombination macht es zur ersten Wahl für eine Vielzahl von Kühlkörperanwendungen, von Unterhaltungselektronik bis hin zu Industriemaschinen.

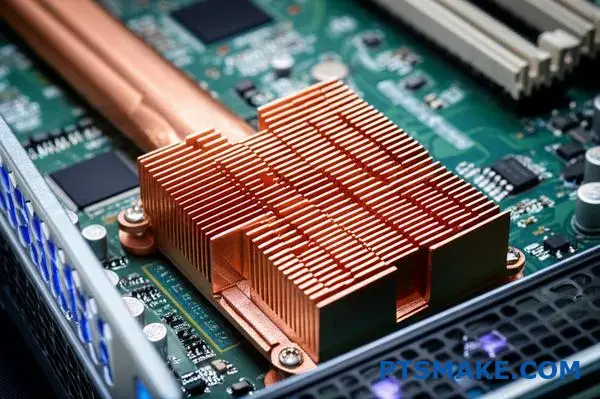

Welche Kerneigenschaften zeichnen Kupfer für Kühlkörper aus?

Wenn es um Kühlkörper geht, ist Kupfer der Maßstab für hohe Leistung. Legierungen wie C110 sind oft die erste Wahl für anspruchsvolle Anwendungen.

Sein Hauptvorteil ist die hervorragende Wärmeleitfähigkeit. Kupfer leitet Wärme mit unglaublicher Geschwindigkeit von kritischen Komponenten ab.

Diese Leistung hat jedoch ihren Preis. Es ist schwerer und teurer als Aluminium. Dies bildet den Kern des Dilemmas zwischen Aluminium- und Kupferkühlkörpern.

Hier ist ein Basisvergleich:

| Eigentum | Kupfer (C110) | Aluminium (6061) |

|---|---|---|

| Wärmeleitfähigkeit | ~391 W/m-K | ~167 W/m·K |

| Dichte | 8,9 g/cm³ | 2,7 g/cm³ |

| Relative Kosten | Höher | Unter |

Diese Tabelle zeigt deutlich die grundlegenden Kompromisse, die wir berücksichtigen müssen.

Auspacken der Wärmeleitfähigkeit

Die Fähigkeit von Kupfer, Wärme abzuleiten, ist unter den gängigen Metallen unübertroffen. Seine atomare Struktur ermöglicht es freien Elektronen, Wärmeenergie mit bemerkenswerter Effizienz zu übertragen. Deshalb ist C110 ein Standard.

Diese Legierung zeichnet sich durch einen beeindruckenden Reinheitsgrad von 99,91 TP11T aus. Diese hohe Reinheit wird durch ein Verfahren erreicht, das als elektrolytisch zähes Pech2, wodurch Verunreinigungen minimiert werden, die andernfalls den Wärmefluss behindern würden.

Für Ingenieure bedeutet dies, dass ein Kühlkörper aus Kupfer höhere Wärmebelastungen bewältigen kann. Im Vergleich zu einem Kühlkörper aus Aluminium ermöglicht er oft eine kompaktere Bauweise. Dies ist für Hochleistungselektronik von entscheidender Bedeutung.

Die Faktoren Gewicht und Kosten

Die Diskussion über Aluminium- und Kupferkühlkörper dreht sich oft um praktische Grenzen. Die Dichte von Kupfer ist ein erheblicher Nachteil. Mit fast 8,9 g/cm³ ist es fast dreimal so schwer wie Aluminium. Diese zusätzliche Masse ist ein großes Problem bei gewichtssensiblen Anwendungen.

Die Kosten sind ein weiterer wichtiger Faktor. Nicht nur ist das Rohmaterial teurer, sondern Kupfer kann auch schwieriger zu bearbeiten sein. Nach unseren Erfahrungen bei PTSMAKE kann dies manchmal zu längeren Zykluszeiten und höheren Herstellungskosten führen.

| Faktor | Vorteil | Nachteil |

|---|---|---|

| Leistung | Hervorragende Wärmeableitung | — |

| Gewicht | — | Zu schwer für mobile Geräte |

| Kosten | — | Höhere Material- und Bearbeitungskosten |

| Dauerhaftigkeit | Ausgezeichnete Korrosionsbeständigkeit | Weicheres Material, leichter zu zerkratzen |

Die Auswahl des richtigen Materials erfordert eine Abwägung dieser Eigenschaften gegenüber dem Budget und den physikalischen Einschränkungen Ihres Projekts.

Kupfer bietet eine hervorragende Wärmeleistung und ist daher die erste Wahl für Anwendungen mit hoher Wärmeentwicklung. Allerdings sind sein erhebliches Gewicht und seine höheren Kosten entscheidende Nachteile, die gegenüber seinen Vorteilen abgewogen werden müssen, insbesondere im Vergleich zu Aluminium.

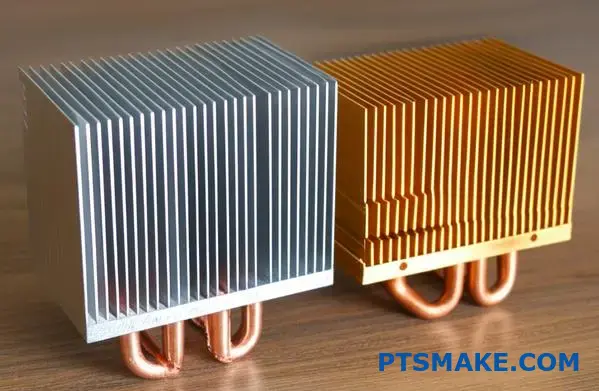

Wie lassen sich Aluminium und Kupfer hinsichtlich ihrer Wärmeleitfähigkeit direkt miteinander vergleichen?

Wenn wir über die thermische Leistung sprechen, sprechen die Zahlen eine klare Sprache. Kupfer ist der unangefochtene Champion in Sachen Wärmeleitung. Das ist eine grundlegende Eigenschaft des Metalls.

Die Rohdaten

Unsere internen Tests bestätigen die etablierten wissenschaftlichen Werte. Diese Zahlen sind der Ausgangspunkt für jede thermische Designentscheidung.

| Material | Wärmeleitfähigkeit (W/mK) |

|---|---|

| Kupfer (rein) | ~400 |

| Aluminium (Legierungen) | ~200-240 |

Auswirkungen auf die Leistung

Das bedeutet, dass Kupfer Wärme fast doppelt so schnell von einer Wärmequelle ableiten kann wie Aluminium. Dies ist für Hochleistungsanwendungen von entscheidender Bedeutung. In der Debatte um Aluminium- oder Kupferkühlkörper ist dies der größte Vorteil von Kupfer.

Schauen wir uns einmal an, was das in der Praxis bedeutet. Die Hauptaufgabe eines Kühlkörpers besteht darin, Wärmeenergie von einem heißen Bauteil, wie beispielsweise einer CPU oder einer LED, an die Umgebungsluft abzugeben. Die Geschwindigkeit dieser anfänglichen Wärmeübertragung ist dabei entscheidend.

Wärmeübertragung an der Quelle

Die hohe Leitfähigkeit von Kupfer bedeutet, dass es Wärme sehr schnell vom Kontaktpunkt ableiten kann. Dadurch wird die unmittelbare Temperatur des Bauteils selbst reduziert. Dies verhindert eine thermische Drosselung in der Elektronik.

Nach unserer Erfahrung bei PTSMAKE ist dies ein entscheidender Faktor für Kunden in der Hochleistungselektronikindustrie. Das Material muss Wärme schnell absorbieren und verteilen, um wirksam zu sein. Dieser Unterschied in Wärmegefälle3 Das Verhalten ist bei hohen thermischen Belastungen von Bedeutung.

Die Wärme verteilen

Sobald die Wärme absorbiert ist, muss sie sich über die Lamellen des Kühlkörpers verteilen, um abgeleitet zu werden. Auch hier zeigt sich die Überlegenheit von Kupfer.

| Merkmal | Kühlkörper aus Kupfer | Aluminium-Kühlkörper |

|---|---|---|

| Wärmeausbreitung | Sehr schnell | Mäßig schnell |

| Reduzierung von Hotspots | Ausgezeichnet | Gut |

| Größe für gleichwertige Leistung | Kleiner | Größere |

Da Kupfer Wärme effizienter verteilt, arbeitet das gesamte Volumen des Kühlkörpers effektiver. Dies ermöglicht kompaktere Designs ohne Einbußen bei der Kühlleistung – eine häufige Herausforderung, die wir lösen.

Die Wärmeleitfähigkeit von Kupfer ist fast doppelt so hoch wie die von Aluminium. Dadurch kann es Wärme viel schneller von einer Quelle ableiten, was ein entscheidender Leistungsfaktor für ein effektives Wärmemanagement und die Konstruktion von Kühlkörpern ist.

Vergleichen Sie die Kosten pro Watt für die Kühlung von Aluminium und Kupfer.

Die Wahl zwischen einem Kühlkörper aus Aluminium oder Kupfer hängt nicht nur von der thermischen Leistung ab. Es ist auch eine wirtschaftliche Entscheidung. Der entscheidende Faktor sind die Kosten pro Watt Kühlung. Diese geben an, wie viel Sie für jedes Watt Wärme bezahlen, das Ihr Kühlkörper abführen kann.

Kupfer ist zwar ein hervorragender Leiter, aber sein höherer Preis bedeutet nicht immer einen höheren Wert. Aluminium bietet oft ein ausgezeichnetes Gleichgewicht. Es bietet für viele Anwendungen eine ausreichende Kühlung zu einem Bruchteil der Kosten.

Anschaffungskosten vs. Leistung auf einen Blick

| Merkmal | Aluminium-Kühlkörper | Kühlkörper aus Kupfer |

|---|---|---|

| Materialkosten | Unter | Erheblich höher |

| Leistung | Gut | Ausgezeichnet |

| Am besten für | Kostensensible Projekte | Hohe Leistungsanforderungen |

Die eigentliche Herausforderung besteht darin, das Budget mit den thermischen Anforderungen in Einklang zu bringen. Eine einfache Materialauswahl kann einen großen Einfluss auf die endgültigen Kosten und den Erfolg Ihres Projekts haben. Wir müssen über oberflächliche Vergleiche hinausgehen und den wahren Wert berechnen.

Berechnung Ihrer Kosten pro Watt

Um den wahren Wert zu ermitteln, verwenden Sie diese einfache Formel:

Gesamtkosten für Kühlkörper ÷ Verlustleistung = Kosten pro Watt ($/W)

Die Gesamtkosten umfassen mehr als nur das Rohmaterial. Sie umfassen auch die CNC-Bearbeitung, die Endbearbeitung und alle Montageschritte. Bei PTSMAKE begleiten wir unsere Kunden durch diese Analyse, um die optimale Lösung zu finden.

Faktoren, die die Berechnung beeinflussen

Die endgültigen Kosten pro Watt werden von mehreren Variablen beeinflusst. Ein niedrigerer Wärmebeständigkeit4 bedeutet eine effizientere Wärmeableitung. Dies verbessert direkt Ihren Wert für die Kosten pro Watt.

Auch die Komplexität des Designs spielt eine große Rolle. Ein aufwendiges Aluminiumdesign kann am Ende mehr kosten als ein einfaches Kupferdesign.

| Einflussfaktor | Auswirkungen auf Aluminium | Auswirkungen auf Kupfer |

|---|---|---|

| Entwurfskomplexität | Die Bearbeitungskosten können schnell steigen. | Hohe Kosten können unerschwinglich werden. |

| Produktionsvolumen | Ideal für hohe Stückzahlen und niedrige Kosten. | Besser für geringe Stückzahlen und hohe Spezifikationen. |

| Veredelung/Beschichtung | Eloxieren ist weit verbreitet und erschwinglich. | Die Beschichtung kann erhebliche Kosten verursachen. |

Unserer Erfahrung nach zeigt eine detaillierte Analyse oft, dass ein gut konstruierter Aluminiumkühlkörper für die meisten Anwendungen die wirtschaftlichste Wahl ist.

Letztendlich hängt die Wahl zwischen Aluminium und Kupfer von Ihren spezifischen thermischen Anforderungen und Ihrem Budget ab. Die Berechnung der Kosten pro Watt bietet einen klaren, datengestützten Weg zur effizientesten und wirtschaftlichsten Kühllösung für Ihr Projekt.

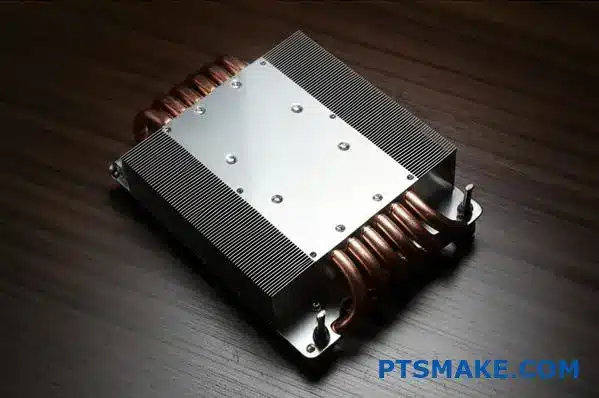

Was sind die gängigen Herstellungsverfahren für Aluminium- und Kupferwerkstoffe?

Die gewählte Fertigungsmethode ist eng mit dem Material selbst verbunden. Die Eigenschaften von Aluminium machen es perfekt für die Extrusion. Dieses Verfahren eignet sich besonders gut für die Herstellung komplexer Querschnitte.

Kupfer ist weicher und teurer und erfordert daher oft andere Verfahren. Häufiger kommen Verfahren wie Stanzen oder CNC-Bearbeitung zum Einsatz.

Diese Entscheidungen sind nicht willkürlich. Sie haben direkten Einfluss auf das endgültige Design, die Leistung und insbesondere die Kosten Ihrer Teile.

Herstellungsverfahren nach Material

| Methode | Primäres Material | Hauptvorteil |

|---|---|---|

| Extrusion | Aluminium | Kostengünstig für komplexe Profile |

| CNC-Bearbeitung | Kupfer und Aluminium | Hohe Präzision, komplexe Geometrien |

| Stanzen | Kupfer | Ideal für dünne Teile mit hohem Volumen |

| Skiving | Kupfer | Erzeugt hochdichte Lamellen |

Fertigungsbeschränkungen sind nicht nur Einschränkungen, sondern auch Wegweiser für intelligentes Design. Bei Aluminium ermöglicht die Extrusion lange, komplexe Formen bei geringen Werkzeugkosten. Dies ist ideal für Rahmen und Gehäuse. Allerdings sind die Toleranzen nicht so eng wie bei der maschinellen Bearbeitung.

Wenn wir über einen Kühlkörper aus Aluminium im Vergleich zu einem aus Kupfer sprechen, ist die Herstellungsmethode entscheidend. Die überlegene Wärmeleitfähigkeit von Kupfer lässt sich am besten mit Methoden nutzen, die die Oberfläche maximieren. Für leistungsstarke Kühlkörper aus Kupfer eignet sich ein Verfahren wie Skiving5 wird häufig verwendet, um aus einem massiven Block sehr dünne, dichte Lamellen herzustellen.

Bei PTSMAKE empfehlen wir häufig die CNC-Bearbeitung für Kupferprototypen. Dies bietet maximale Gestaltungsfreiheit. So können wir komplexe Geometrien testen, bevor wir uns für teurere Werkzeuge zum Stanzen oder andere Verfahren für große Stückzahlen entscheiden.

Wie sich der Prozess auf die Endkosten auswirkt

| Faktor | Extrusion (Al) | CNC-Bearbeitung (Cu) | Stanzen (Cu) |

|---|---|---|---|

| Werkzeugkosten | Niedrig bis mittel | Keine | Hoch |

| Pro-Einheit-Kosten | Sehr niedrig | Hoch | Sehr niedrig (bei Lautstärke) |

| Materialabfälle | Niedrig | Hoch | Mittel |

| Entwurfskomplexität | Hoch (Profile) | Sehr hoch | Niedrig bis mittel |

Diese Kompromisse sind für jedes Projekt von zentraler Bedeutung. Wir begleiten unsere Kunden bei diesen Entscheidungen, um ein Gleichgewicht zwischen Leistung und Budget zu finden.

Die Wahl des richtigen Fertigungsverfahrens für Aluminium oder Kupfer ist eine wichtige Entscheidung. Verfahren wie Strangpressen, CNC-Bearbeitung oder Stanzen wirken sich direkt auf die Designflexibilität, die Leistungsfähigkeit und die Gesamtkostenstruktur Ihres Projekts aus, insbesondere bei thermischen Anwendungen wie Kühlkörpern.

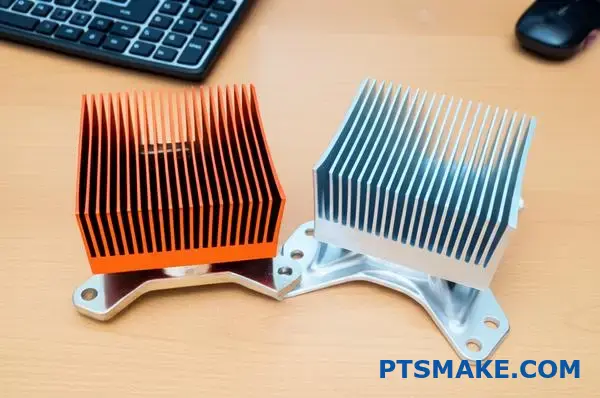

Wie unterscheidet sich das Verhältnis von Leistung zu Gewicht zwischen Aluminium und Kupfer?

Wenn wir über Wärmemanagement sprechen, geht es nicht nur um reine Leistung. Das Gewicht der Komponente ist in vielen Konstruktionen ebenso entscheidend. Hier kommt es wirklich auf das Verhältnis von Leistung zu Gewicht an.

Kupfer ist ein thermisches Kraftpaket. Aber es ist auch sehr dicht. Aluminium ist zwar weniger leitfähig, aber deutlich leichter. Dieser Kompromiss ist entscheidend für die Materialauswahl bei Kühlkörpern und anderen thermischen Komponenten. Schauen wir uns die grundlegenden Eigenschaften an.

| Material | Wärmeleitfähigkeit (W/mK) | Dichte (g/cm³) |

|---|---|---|

| Kupfer (C110) | ~385 | 8.96 |

| Aluminium (6061) | ~167 | 2.70 |

Dieser Vergleich zeigt deutlich, dass Aluminium bei gleichem Volumen mehr als dreimal leichter ist als Kupfer. Dies hat enorme Auswirkungen auf die endgültige Anwendung.

Um diese Materialien wirklich vergleichen zu können, müssen wir über die reine Leitfähigkeit hinausblicken. Wir berechnen einen Wert, der angibt, wie gut ein Material Wärme im Verhältnis zu seinem Gewicht leitet. Hier kommt das Konzept der Spezifische Wärmeleitfähigkeit6 ins Spiel kommt. Es handelt sich um eine einfache, aber aussagekräftige Kennzahl.

Wir ermitteln ihn, indem wir die Wärmeleitfähigkeit durch die Dichte des Materials dividieren. Lassen Sie uns die Zahlen auf der Grundlage unserer vorherigen Daten berechnen.

| Material | Berechnung (Leitfähigkeit / Dichte) | Leistungsgewicht |

|---|---|---|

| Kupfer (C110) | 385 / 8.96 | ~43 |

| Aluminium (6061) | 167 / 2.70 | ~62 |

Die Ergebnisse sind aufschlussreich. Pro Masseneinheit leitet Aluminium Wärme deutlich effizienter ab als Kupfer. Genau aus diesem Grund ist die Entscheidung zwischen einem Aluminium- und einem Kupferkühlkörper nicht immer einfach. Nach unserer Erfahrung bei PTSMAKE ist diese Berechnung für Kunden aus den Bereichen Luft- und Raumfahrt, Automobilindustrie und tragbare Elektronik von entscheidender Bedeutung. In diesen Branchen verbessert jedes eingesparte Gramm die Kraftstoffeffizienz oder den Benutzerkomfort. Während Kupfer für kompakte, hochintensive Wärmequellen gewählt wird, dominiert Aluminium, wenn das Gesamtgewicht des Systems eine primäre Designbeschränkung darstellt.

Das hervorragende Verhältnis von Leistung zu Gewicht macht Aluminium zum bevorzugten Material für gewichtssensitive Anwendungen. Trotz seiner geringeren absoluten Wärmeleitfähigkeit leitet es Wärme pro Masseneinheit effizienter ab und bietet damit einen entscheidenden Vorteil in der modernen Technik und Konstruktion.

Wann wird die höhere Dichte von Kupfer zu einem wesentlichen Konstruktionsfehler?

Das Gewicht von Kupfer ist nicht nur eine Zahl. Es ist eine Kraft, mit der Designer umgehen müssen. Wenn die strukturelle Stütze schwach ist, wird diese Kraft zu einem großen Problem.

Die Herausforderung mechanischer Beanspruchung

Schwere Komponenten können Befestigungspunkte belasten. Dies gilt insbesondere für Leiterplatten (PCBs) oder dünne Metallgehäuse. Das zusätzliche Gewicht erzeugt eine konstante Spannung.

Das Dilemma mit dem CPU-Kühler

Große CPU-Kühler sind ein perfektes Beispiel dafür. Ein schwerer Kühlkörper aus Kupfer kann mit der Zeit zu einer Verformung oder sogar zu einem Bruch des Motherboards führen. Dieses Risiko ist ein entscheidender Faktor in der Debatte um Aluminium- oder Kupferkühlkörper für Hochleistungs-PCs.

| Material | Dichte (g/cm³) | Beispielgewicht für Kühlkörper |

|---|---|---|

| Kupfer | 8.96 | ~900 g |

| Aluminium | 2.70 | ~300 g |

Dieser erhebliche Gewichtsunterschied wirkt sich direkt auf die langfristige Zuverlässigkeit der Befestigungspunkte des Motherboards aus.

In dynamischen Umgebungen verschärft sich das Problem noch. Statisches Gewicht ist eine Sache, aber durch Bewegung und Vibrationen wird die Belastung für die gesamte Baugruppe um ein Vielfaches erhöht. Hier kann die Dichte von Kupfer zu einem kritischen Schwachpunkt werden.

Wenn Vibrationen den Fehler verstärken

In Fahrzeugen, Flugzeugen oder tragbaren Industriegeräten ist jede Komponente ständigen Vibrationen und plötzlichen Stößen ausgesetzt. Hier ist Masse ein Nachteil.

Anwendungen in der Automobil- und Luftfahrtindustrie

Ein schweres Kupferbauteil in einem Auto oder einer Drohne hat eine höhere Trägheit. Bei Vibrationen oder Stößen übt es eine viel größere Kraft auf seine Lötstellen und Befestigungsteile aus als ein leichteres Aluminiumteil. Dadurch steigt das Risiko eines Verbindungsausfalls.

Diese ständige Belastung kann zu winzigen Brüchen führen, die mit der Zeit größer werden. Wir empfehlen Kunden, die im Bereich der Automobilelektronik tätig sind, häufig Aluminiumlegierungen. Diese bieten ein besseres Gleichgewicht zwischen thermischer Leistung und mechanischer Haltbarkeit. Dies hilft, Probleme im Zusammenhang mit Materialermüdung7.

Langfristige Zuverlässigkeit auf dem Spiel

Die durch Vibrationen verursachten kontinuierlichen Mikrobewegungen können Lötstellen schwächen. Nach Tausenden von Zyklen können diese Verbindungen reißen, was zu einem zeitweiligen oder vollständigen Ausfall des Geräts führen kann.

| Stress-Faktor | Kupferkomponente | Aluminiumkomponente |

|---|---|---|

| Vibrationsbelastung | Hoch | Niedrig |

| Belastung der Lötstelle | Hoch | Niedrig |

| Langfristiges Ausfallrisiko | Erhöhte | Verringert |

Die Wahl eines leichteren Materials dient nicht nur der Gewichtsersparnis. Es ist eine wichtige Entscheidung, um die Lebensdauer und Zuverlässigkeit des Produkts unter anspruchsvollen Bedingungen sicherzustellen.

In Anwendungen mit begrenzter struktureller Unterstützung oder starken Vibrationen ist die Dichte von Kupfer ein erheblicher Nachteil. Sie verursacht mechanische Belastungen, die zu physischen Schäden und Ausfällen führen können, sodass leichtere Materialien wie Aluminium die bessere Wahl sind, um langfristige Zuverlässigkeit zu gewährleisten.

Wie wirken sich Oberflächenbehandlungen unterschiedlich auf Aluminium und Kupfer aus?

Oberflächenbehandlungen für Aluminium und Kupfer dienen sehr unterschiedlichen Zwecken. Sie sind nicht austauschbar.

Die primäre Behandlung von Aluminium ist das Eloxieren. Dieser Prozess verstärkt seine natürlichen Stärken. Er erhöht die Korrosionsbeständigkeit und Haltbarkeit.

Die Behandlung von Kupfer konzentriert sich auf die Konservierung. Das Hauptziel ist die Verhinderung von Anlaufen. Dadurch bleiben das Aussehen und die Leitfähigkeit erhalten.

Eloxieren von Aluminium: Schaffung einer besseren Oberfläche

Durch Eloxieren entsteht eine harte, schützende Oxidschicht. Diese Schicht ist Teil des Metalls selbst. Es handelt sich nicht nur um eine Beschichtung. Dadurch ist sie unglaublich langlebig. Außerdem verbessert sie die Strahlungskühlung für Teile wie Kühlkörper.

Anti-Anlaufmittel für Kupfer: Erhaltung der Leistungsfähigkeit

Kupferbehandlungen sind in der Regel dünne, klare Beschichtungen. Sie schützen das Metall vor Luft und Feuchtigkeit. Dadurch wird die Bildung von unansehnlichen grünen oder schwarzen Verfärbungen verhindert.

Hier ist ein schneller Vergleich:

| Merkmal | Eloxieren (Aluminium) | Anti-Anlaufschutz (Kupfer) |

|---|---|---|

| Primäre Zielsetzung | Verbessern Sie die Haltbarkeit und Korrosionsbeständigkeit | Aussehen und Leitfähigkeit bewahren |

| Prozess-Typ | Elektrochemisch | Beschichtung oder chemischer Film |

| Schicht | Integrierte Oxidschicht | Oberflächenbeschichtung |

Bei der Auswahl eines Materials planen wir auch dessen Oberflächenbehandlung. Der sekundäre Prozess ist entscheidend für die endgültige Leistung. Aluminium und Kupfer verdeutlichen dies perfekt.

Die Auswirkungen der Eloxierung auf Aluminium

Durch das Eloxieren von Aluminium entsteht eine dicke, poröse Aluminiumoxidschicht. Diese Schicht ist wesentlich härter als das Grundmetall. Sie bietet eine hervorragende Kratzfestigkeit.

Wir können diese poröse Schicht auch einfärben. Dadurch steht eine große Auswahl an Farben zur Verfügung. Die Farbe wird versiegelt, sodass sie nicht abblättert oder abplatzt. Für eine Aluminium- vs. Kupferkühlkörper Debatte, schwarz eloxieren ist eine gute Wahl. Es verbessert die Fähigkeit des Kühlkörpers, Wärme abzuleiten, erheblich.

Die Rolle von Beschichtungen auf Kupfer

Kupfer läuft an der Luft auf natürliche Weise an. Diese Oxidation kann den elektrischen Widerstand an den Verbindungsstellen erhöhen. Anti-Anlauf-Beschichtungen verhindern dies.

Diese Beschichtungen sind in der Regel sehr dünn. Dies ist entscheidend, um die hervorragende thermische und elektrische Leitfähigkeit von Kupfer nicht zu beeinträchtigen. Die Behandlung erfolgt häufig mit einem Klarlack oder einer Chemikalie. Passivierung8 Prozess. Die Hauptaufgabe besteht darin, eine Barriere zu schaffen, nicht die Kerneigenschaften des Metalls zu verändern.

Betrachten wir die Auswirkungen auf wichtige Eigenschaften. Unsere Tests zeigen deutliche Unterschiede.

| Eigentum | Eloxiertes Aluminium | Beschichtetes Kupfer |

|---|---|---|

| Korrosionsbeständigkeit | Erheblich erhöht | Mäßig erhöht |

| Elektrische Leitfähigkeit | Verringert (Oberfläche wird zum Isolator) | Gehalten (mit dünner Beschichtung) |

| Wärmestrahlung | Erhöht (insbesondere bei schwarzer Farbe) | Leicht rückläufig |

| Abnutzungswiderstand | Erheblich erhöht | Unverändert oder leicht erhöht |

Bei PTSMAKE beraten wir unsere Kunden bei diesen Entscheidungen. Die richtige Oberflächenbehandlung stellt sicher, dass das Bauteil während seiner gesamten Lebensdauer wie vorgesehen funktioniert.

Durch das Eloxieren wird die Oberfläche von Aluminium grundlegend verändert, um seine Eigenschaften zu verbessern. Im Gegensatz dazu dienen Beschichtungen für Kupfer ausschließlich dem Schutz. Sie sollen die inhärente hohe Leistungsfähigkeit von Kupfer bewahren, indem sie Oxidation verhindern, ohne seine grundlegenden Eigenschaften zu verändern.

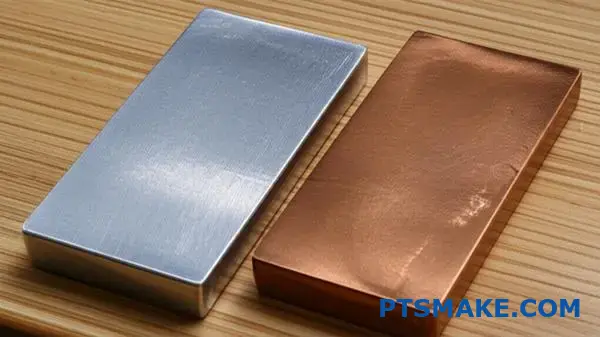

Welches Material bietet strukturell gesehen eine bessere Langzeitbeständigkeit: Aluminium oder Kupfer?

Bei der Wahl zwischen Aluminium und Kupfer ist die langfristige Haltbarkeit ein entscheidender Faktor. Die Antwort ist nicht einfach. Sie hängt von drei wesentlichen strukturellen Faktoren ab.

Dies sind Härte, Korrosionsbeständigkeit und mechanische Ermüdung.

Kupfer ist von Natur aus weicher als viele Aluminiumlegierungen. Dadurch ist es anfälliger für Kratzer und Dellen. Aluminium bildet sofort eine harte, schützende Oxidschicht. Diese Schicht verleiht ihm eine hervorragende Kratzfestigkeit.

Haltbarkeit auf einen Blick

Vergleichen wir ihre grundlegenden strukturellen Eigenschaften.

| Strukturelle Eigenschaft | Aluminium | Kupfer |

|---|---|---|

| Härte | Je nach Legierung unterschiedlich, kann sehr hart sein | Relativ weich |

| Korrosion | Bildet eine selbstheilende Oxidschicht | Bildet eine schützende grüne Patina |

| Ermüdungsfestigkeit | Im Allgemeinen niedriger | Im Allgemeinen höher |

Diese Tabelle zeigt einen Kompromiss. Jedes Material zeichnet sich unter unterschiedlichen Bedingungen aus. Ihre Wahl hängt von den spezifischen Umwelt- und mechanischen Belastungen ab, denen Ihr Bauteil ausgesetzt sein wird.

Schauen wir uns einmal genauer an, wie sich diese Materialien unter schwierigen Bedingungen verhalten. Die Umgebung spielt eine große Rolle für die strukturelle Lebensdauer eines Materials.

Leistung in rauen Umgebungen

Im Außenbereich oder in der Industrie ist Korrosion der größte Feind. Die Oxidschicht von Aluminium ist ein hervorragender Schutz gegen allgemeine atmosphärische Korrosion. Deshalb wird Aluminium häufig in Gebäuden und im Transportwesen verwendet.

Diese Schicht kann jedoch durch Salzwasser oder bestimmte Industriechemikalien beeinträchtigt werden. In Meeresumgebungen korrodieren Standard-Aluminiumlegierungen schnell.

Kupfer hingegen entwickelt seine berühmte grüne Patina. Diese Schicht ist äußerst korrosionsbeständig und schützt das darunterliegende Metall. Dadurch eignet sich Kupfer hervorragend für Dachdeckungen und Anwendungen im Schiffsbau.

Widerstandsfähigkeit gegen mechanische Beanspruchung im Laufe der Zeit

Der andere wichtige Faktor ist, wie Materialien wiederholter Beanspruchung standhalten. Viele Aluminiumlegierungen haben keine definierte Dauerfestigkeit. Das bedeutet, dass selbst kleine, wiederholte Belastungen letztendlich zu einem Versagen führen können.

Kupferlegierungen weisen in der Regel eine bessere Beständigkeit gegenüber mechanische Ermüdung9. Dadurch sind sie zuverlässiger für Teile, die vibrieren oder häufigen Belastungszyklen ausgesetzt sind.

In früheren Projekten bei PTSMAKE haben wir dies aus erster Hand erlebt. Bei vibrierenden Bauteilen in Maschinen hält eine Kupferlegierung oft länger als eine Aluminiumlegierung. Dies ist ein entscheidender Faktor in der Diskussion um Aluminium- oder Kupferkühlkörper für die Industrieelektronik.

| Umweltverträglichkeit | Aluminium | Kupfer |

|---|---|---|

| Industriell | Gut (mit geeigneter Legierung) | Ausgezeichnet |

| Marine/Küste | Schlecht (außer bei Legierungen in Marinequalität) | Ausgezeichnet |

| Hohe Vibration | Angemessen bis gut | Ausgezeichnet |

In den anspruchsvollsten Umgebungen hat Kupfer aufgrund seines robusten Korrosionsverhaltens und seiner Ermüdungsbeständigkeit oft einen strukturellen Vorteil.

Beim Vergleich von Aluminium und Kupfer hinsichtlich ihrer langfristigen Haltbarkeit gibt es keinen eindeutigen Sieger. Kupfer zeichnet sich in korrosiven Umgebungen und bei starken Vibrationen aus. Aluminium bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und allgemeine Haltbarkeit, insbesondere wenn spezielle Legierungen für die jeweilige Anwendung verwendet werden.

Wie entscheidet man sich zwischen einem größeren Aluminium- und einem kleineren Kupferwaschbecken?

Die Wahl zwischen einem größeren Aluminium- und einem kleineren Kupferkühlkörper ist ein klassischer Kompromiss in der Technik. Es ist ein Kampf zwischen Platzbedarf und Leistung.

Sie müssen entscheiden, was am wichtigsten ist. Ist Ihr Design durch die Größe eingeschränkt? Oder ist das Budget der wichtigste Faktor?

Wichtige Kompromisse

Diese Entscheidung wirkt sich auf die endgültige Größe, das Gewicht und die Kosten Ihres Produkts aus. Es handelt sich um eine wichtige Entscheidung in der Entwurfsphase.

Anfänglicher Vergleich

Lassen Sie uns die wichtigsten Faktoren genauer betrachten. Jedes Material hat bestimmte Vorteile, die unterschiedlichen Anforderungen gerecht werden.

| Merkmal | Größere Aluminiumspüle | Kleineres Kupferbecken |

|---|---|---|

| Weltraum | Erfordert mehr Volumen | Kompakt, platzsparend |

| Kosten | Budgetfreundlicher | Höhere Materialkosten |

| Gewicht | Insgesamt leichter | Dichter und schwerer |

| Leistung | Gut für mäßige Hitze | Ausgezeichnete Wärmeleitfähigkeit |

Diese Tabelle vereinfacht die Entscheidung zwischen Aluminium- und Kupferkühlkörpern. Die spezifischen Anforderungen Ihrer Anwendung bestimmen letztendlich Ihre Wahl.

Die Entscheidung ist nicht immer einfach. Sie erfordert eine gründliche Analyse der spezifischen Einschränkungen und Leistungsziele Ihres Projekts. Bei PTSMAKE begleiten wir unsere Kunden häufig genau durch diesen Prozess.

Analyse Ihrer Einschränkungen

Bewerten Sie zunächst Ihren verfügbaren Platz. Bei kompakten Elektronikgeräten zählt jeder Millimeter. Ein sperriger Aluminiumkühlkörper kommt möglicherweise gar nicht in Frage, sodass man gezwungen ist, auf ein effizienteres Kupferdesign umzusteigen.

Als nächstes quantifizieren Sie Ihre thermische Belastung. Wenn ein großer Aluminiumkühlkörper nicht genug Wärme abführen kann, um die Komponenten innerhalb ihrer sicheren Betriebstemperatur zu halten, benötigen Sie die überlegene Leistung von Kupfer. Die Diskussion über Aluminium- vs. Kupferkühlkörper endet oft hier, wenn die thermischen Anforderungen hoch sind.

Die Kosten-Nutzen-Rechnung

Schauen Sie nicht nur auf den Stückpreis. Ein kleineres Kupferwaschbecken ermöglicht möglicherweise ein kompakteres, eleganteres Produktdesign. Dies kann ein großer Wettbewerbsvorteil sein.

Eine verbesserte Zuverlässigkeit durch bessere Kühlung kann auch zu weniger Garantieansprüchen führen. Das spart langfristig Geld. Je niedriger die Wärmebeständigkeit10, Je höher der Wert, desto besser die Wärmeübertragung. Kupfer hat hier von Natur aus einen niedrigeren Wert.

So gehen wir bei der Entscheidung mit unseren Kunden vor.

| Priorität | Wählen Sie Kupfer, wenn… | Wählen Sie Aluminium, wenn… |

|---|---|---|

| Weltraum | Das Gehäuse Ihres Geräts ist sehr dicht. | Sie haben reichlich Platz zur Verfügung. |

| Leistung | Sie haben eine leistungsstarke Komponente. | Die Wärmebelastung ist mäßig. |

| Haushalt | Langfristige Zuverlässigkeit ist von größter Bedeutung. | Die Vorlaufkosten sind der Hauptfaktor. |

| Gewicht | Das Endprodukt ist stationär. | Portabilität ist ein wesentliches Merkmal. |

Dieses Rahmenwerk hilft Ihnen dabei zu klären, ob die höheren Kosten und das höhere Gewicht von Kupfer für die Leistungsanforderungen Ihrer spezifischen Anwendung gerechtfertigt sind.

Die Wahl hängt von einer sorgfältigen Analyse der spezifischen Anforderungen Ihres Projekts ab. Es geht darum, Platz, Leistung, Kosten und Gewicht gegeneinander abzuwägen, um die optimale Lösung zu finden. Die Prioritäten Ihrer Anwendung bestimmen, ob ein größerer Aluminium- oder ein kleinerer Kupferkühlkörper die richtige Wahl ist.

Analysieren Sie, warum ein Aluminium-Sink in einer Serveranwendung versagen könnte.

Betrachten wir ein häufiges Ausfallszenario. Eine Server-CPU ist einer intensiven, ungleichmäßigen Belastung ausgesetzt. Ein bestimmter Kern erzeugt einen winzigen, lokalisierten Hotspot.

Das Problem mit Hotspots

Es geht hier nicht um die Durchschnittstemperatur. Es geht um einen einzelnen, kritischen Punkt, der überhitzt. Ein Aluminiumkühlkörper könnte hier Probleme haben. Seine Aufgabe ist es, Wärme schnell abzuleiten.

Die Grenzen von Aluminium

Aluminium hat eine gute Wärmeleitfähigkeit, die jedoch nicht immer ausreicht. Es kann die Wärme nicht schnell genug von dieser winzigen Stelle ableiten. Das Ergebnis? Die CPU drosselt die Leistung oder fällt sogar aus. Dies ist ein wichtiger Punkt in der Debatte um Aluminium- und Kupferkühlkörper.

| Material | Wärmeleitfähigkeit (W/mK) |

|---|---|

| Aluminium (6061) | ~167 |

| Kupfer | ~401 |

Die Wärme staut sich an der Quelle. Der Rest des Kühlkörpers kann nichts ausrichten, wenn die Wärme ihn nicht erreicht.

Dieses Ausfallszenario ist subtil. Die Gesamtsystemtemperatur mag normal erscheinen. Aber tief im Inneren kämpft ein einzelner CPU-Kern um thermische Entlastung. Hier kommt es entscheidend auf die Wahl des Materials an.

Wie Kupfer Ausfälle verhindert

Ein Kühlkörper mit einer Kupferbasis würde anders funktionieren. Die überlegene Wärmeleitfähigkeit von Kupfer, die fast 2,5-mal so hoch ist wie die von Aluminium, ist dabei entscheidend. Es zieht die Wärme schnell aus dem Hotspot ab und verteilt sie seitlich.

Diese schnelle Ausbreitung beansprucht einen viel größeren Bereich der Aluminiumlamellen des Kühlkörpers. Dadurch wird die Wärmeausbreitungswiderstand11 an der Wärmequelle. Dadurch wird der Engpass vermieden, der zu einer Drosselung führt.

| Lösung | Wärmeausbreitung | Hotspot-Leistung |

|---|---|---|

| Vollaluminium | Mäßig | Schlecht |

| Sockel aus Kupfer | Ausgezeichnet | Gut |

| Dampfkammer | Überlegene | Ausgezeichnet |

Der Vorteil der Dampfkammer

Eine Dampfkammerbasis ist sogar noch effektiver. Sie nutzt einen Phasenwechselprozess zur Wärmeübertragung. Dadurch entsteht eine nahezu perfekt isotherme Oberfläche.

Die Wärme vom Hotspot wird sofort absorbiert. Sie verteilt sich über die gesamte Kammeroberfläche. Dies sorgt für eine schnellstmögliche Wärmeübertragung auf die Lamellen. Bei PTSMAKE bearbeiten wir diese Komponenten häufig für Serveranwendungen mit hoher Dichte, bei denen Ausfälle nicht in Frage kommen.

Ein Aluminiumkühlkörper hat mit starken Hotspots zu kämpfen, was zu einer Drosselung der CPU führt. In der Diskussion um Aluminium- und Kupferkühlkörper verhindern Kupfer- oder Vapor-Chamber-Basen diesen Ausfall, indem sie die Wärme viel schneller verteilen und so die Stabilität des Servers und Spitzenleistung unter hoher Last gewährleisten.

Begründen Sie die Verwendung einer Kupferlösung in einem dichten 1U-Server-Blade.

In einem kompakten 1U-Server-Blade ist Platz ein Luxus. Der Luftstrom ist stark eingeschränkt. Jeder Millimeter zählt.

Hier versagen herkömmliche Kühlungslösungen oft. Hier kommt Kupfer ins Spiel.

Die beengte Realität von 1U

1U-Server bieten immense Leistung in einem schlanken Gehäuse. Dieses Design erzeugt intensive Wärmepunkte. Ein schlechtes Wärmemanagement führt zu Drosselung und Ausfällen.

Kompakte Leistung von Kupfer

Die hohe Wärmeleitfähigkeit von Kupfer ermöglicht kleinere, effizientere Kühlkörper. Dies ist entscheidend, wenn der Platz begrenzt ist. Es leitet Wärme schneller ab.

Ein kleinerer Kupferkühlkörper kann einen größeren Aluminiumkühlkörper übertreffen. Das macht ihn ideal für diese engen Räume.

| Merkmal | Kühlkörper aus Kupfer | Aluminium-Kühlkörper |

|---|---|---|

| Größe für Leistung | Kleiner, kompakter | Größer, benötigt mehr Platz |

| Wärmeableitung | Ausgezeichnet | Gut |

| Bester Anwendungsfall | Dichte 1U-Server | Systeme mit mehr Luftstrom |

Dies macht Kupfer zur einzig logischen Wahl für leistungsstarke, dichte Server.

Wenn Kunden uns mit anspruchsvollen thermischen Problemen für 1U-Systeme konfrontieren, dreht sich die Diskussion oft um die Kosten. Kupfer ist teurer als Aluminium. Das ist eine Tatsache, die niemand ignorieren kann.

Es ist jedoch ein Fehler, sich nur auf die anfänglichen Materialkosten zu konzentrieren. Die tatsächlichen Kosten entstehen durch Systemausfälle oder Leistungsabfälle unter Last.

Die Kosten der Drosselung

Ein Server, der aufgrund von Überhitzung gedrosselt wird, liefert nicht die versprochene Leistung. Sie haben für einen Hochgeschwindigkeitsprozessor bezahlt, erhalten aber nur einen Bruchteil seiner Leistung.

In früheren Projekten bei PTSMAKE haben wir dies aus erster Hand erlebt. Durch die Umstellung auf einen speziell gefertigten CNC-gefrästen Kupferkühlkörper konnten anhaltende Leistungsprobleme gelöst werden, die mit Aluminium nicht zu beheben waren. Der Vergleich der Leistung von Aluminium- und Kupferkühlkörpern ist in diesen Umgebungen eklatant.

Rechtfertigung der Investition

Die höheren Anschaffungskosten für Kupfer sind eine Investition in Zuverlässigkeit und konstante Leistung. Die überlegenen Eigenschaften dieses Materials Wärmeleitfähigkeit12 bedeutet, dass es die Wärme viel schneller von der CPU ableitet. Dadurch wird verhindert, dass der Prozessor überhitzt und langsamer wird.

Berücksichtigen Sie die langfristigen Betriebskosten.

| Kostenfaktor | Kupferlösung | Aluminium-Lösung |

|---|---|---|

| Anfängliche Kosten | Höher | Unter |

| Leistungsverlust | Minimal | Hohes Risiko |

| Risiko eines Komponentenausfalls | Unter | Höher |

| Langfristiger Wert | Hoch | Mäßig |

Bei unternehmenskritischen Anwendungen überwiegt die Zuverlässigkeit von Kupfer bei weitem die Anschaffungskosten. Es handelt sich um eine notwendige Investition, um sicherzustellen, dass der Server ohne Unterbrechungen mit maximaler Leistung arbeitet.

In dichten 1U-Servern mit begrenztem Platzangebot ist die überlegene thermische Leistung von Kupfer unverzichtbar. Die höheren Anschaffungskosten rechtfertigen sich durch die Gewährleistung der Systemzuverlässigkeit, die Vermeidung von Leistungseinbußen und den Schutz teurer Komponenten vor hitzebedingten Ausfällen, wodurch ein entscheidender langfristiger Mehrwert erzielt wird.

Bewerten Sie die Wahl des Kühlkörpers für ein tragbares medizinisches Gerät.

Die Auswahl eines Kühlkörpers für ein tragbares medizinisches Gerät ist nicht einfach. Es ist ein sorgfältiger Balanceakt. Das Gerät hat eine geringe Leistung, sodass keine extreme Kühlung erforderlich ist.

Wichtige Designbeschränkungen

Allerdings sind Gewicht und Benutzerkomfort entscheidend. Das Gerät muss leicht genug sein, um es über längere Zeit halten zu können. Seine Oberfläche darf nicht zu heiß werden.

| Einschränkung | Priorität | Auswirkungen auf das Design |

|---|---|---|

| Gewicht | Hoch | Beeinflusst die Materialauswahl und Größe |

| Oberflächentemperatur | Hoch | Einflüsse prägen Form und Finish |

| Strom | Niedrig | Ermöglicht kleinere, passive Lösungen |

Der Balanceakt

Dies stellt eine einzigartige Herausforderung für das Design dar. Wir müssen die Wärme effektiv regulieren. Dies muss geschehen, ohne das Gerät schwerer zu machen oder eine heiße Oberfläche zu schaffen. Jedes Gramm zählt.

Die klassische Debatte um Aluminium- oder Kupferkühlkörper ist hier relevant. Kupfer leitet Wärme viel besser. Für ein Handheld-Gerät ist es jedoch oft die falsche Wahl.

Warum Aluminium gewinnt

Kupfer ist etwa dreimal schwerer als Aluminium. Dieses zusätzliche Gewicht ist für ein Gerät, das in der Hand gehalten werden soll, inakzeptabel. Der geringe thermische Gewinn ist die ergonomischen Einbußen nicht wert.

Aluminium ist leicht und viel einfacher zu bearbeiten. Bei PTSMAKE nutzen wir CNC-Bearbeitung, um maßgeschneiderte Lamellen und Profile herzustellen. Dadurch wird die Oberfläche für die Wärmeableitung maximiert.

Optimierung für Komfort

Diese spezielle Form hilft auch bei der Regulierung der Oberflächentemperatur. Sie sorgt für eine gleichmäßige Wärmeverteilung. Dadurch werden Hotspots vermieden, was für die Sicherheit von Anwendern und Patienten von entscheidender Bedeutung ist. Das Material Spezifische Wärmekapazität13 spielt auch eine Rolle dabei, wie schnell sich die Oberfläche warm anfühlt.

Hier ist ein direkter Vergleich für diese Anwendung.

| Merkmal | Aluminium | Kupfer |

|---|---|---|

| Wärmeleitfähigkeit | Gut | Ausgezeichnet |

| Gewicht | Licht | Schwer (3x Aluminium) |

| Kosten | Unter | Höher |

| Bearbeitbarkeit | Ausgezeichnet | Gut |

Die Schlussfolgerung aus früheren Projekten ist eindeutig. Die Gewichts- und Kostenvorteile von Aluminium überwiegen in diesem Zusammenhang die Vorteile von Kupfer hinsichtlich der Leitfähigkeit.

Zusammenfassend lässt sich sagen, dass bei einem tragbaren medizinischen Gerät das Gewicht und die Oberflächentemperatur von entscheidender Bedeutung sind. Ein speziell geformter, leichter Aluminiumkühlkörper ist die praktischste Lösung, da er ein Gleichgewicht zwischen thermischer Leistung und den wesentlichen, auf den Benutzer ausgerichteten Designanforderungen herstellt.

Wann ist eine Dampfkammer eine bessere Wahl als massives Kupfer?

Manchmal reicht selbst massives Kupfer nicht aus. Bei Hochleistungselektronik muss die Wärme sehr schnell abgeführt werden. Hier kommen Dampfkammern ins Spiel. Sie sind eine thermische Lösung der nächsten Generation.

Eine Dampfkammer leitet Wärme schneller ab. Sie verteilt die Wärme gleichmäßiger über ihre gesamte Oberfläche. Dadurch wird verhindert, dass sich gefährliche Hotspots an kritischen Komponenten bilden.

Dampfkammer vs. massives Kupfer: Kernfunktion

| Merkmal | Massiv-Kupfer | Dampfkammer |

|---|---|---|

| Mechanismus | Leitung | Phasenwechsel (Verdampfung/Kondensation) |

| Wärmeausbreitung | Gut | Außergewöhnlich (isotherm) |

| Am besten für | Allgemeine hohe Wärmebelastungen | Extreme Leistungsdichte |

Tiefer eintauchen: Der Vorteil der Dampfkammer

Wie funktioniert das? Eine Dampfkammer ist ein versiegelter, flacher Behälter. Sie verfügt über eine Dochtstruktur und enthält eine kleine Menge Flüssigkeit. Wenn sie heiß wird, verwandelt sich die Flüssigkeit in Dampf.

Dieser Dampf füllt schnell die gesamte Kammer. Er transportiert Wärme mit sich. Wenn der Dampf auf eine kühlere Oberfläche trifft, kondensiert er wieder zu einer Flüssigkeit. Bei diesem Vorgang wird die latente Verdampfungswärme14.

Die Dochtstruktur zieht die Flüssigkeit dann zurück zur Wärmequelle. Dieser kontinuierliche Kreislauf überträgt Wärme unglaublich effizient. Er ist viel schneller als die einfache Wärmeleitung durch festes Metall.

Dieser Prozess sorgt für eine nahezu perfekt gleichmäßige Oberflächentemperatur. Wir bezeichnen dies als Isothermisierung. In früheren Projekten bei PTSMAKE war dies für Hochleistungsrechner und kompakte LED-Beleuchtungssysteme von entscheidender Bedeutung.

Leistung auf einen Blick

| Metrisch | Massiv-Kupfer | Dampfkammer |

|---|---|---|

| Effektive Wärmeleitfähigkeit | ~400 W/m-K | 1.000 bis 10.000 W/m·K |

| Wärmeausbreitung | Richtungsabhängig, kann Farbverläufe erzeugen | Zweidimensional, hochgradig einheitlich |

| Gewicht | Schwer | Feuerzeug |

| Komplexität | Einfacher massiver Block | Technische Komponente |

| Ideale Anwendung | CPU-/GPU-Kühler, Leistungselektronik | Dicht gepackte Server, Hochleistungs-LEDs, fortschrittliche Spielkonsolen |

Dadurch eignen sich Vapor Chambers ideal für Anwendungen mit sehr hoher Leistungsdichte. Sie lösen Probleme, die selbst ein dicker Kupferblock nicht effektiv bewältigen kann.

Bei extremen thermischen Herausforderungen stößt massives Kupfer an seine Grenzen. Dampfkammern bieten eine überlegene Lösung, indem sie die Physik der Phasenänderung nutzen. Dies gewährleistet eine schnelle und gleichmäßige Wärmeverteilung und schützt empfindliche Elektronik vor intensiver, lokaler Hitze.

Wie verändert die Flüssigkeitskühlung die Debatte um die Materialauswahl?

Die Flüssigkeitskühlung bringt neue Faktoren mit sich. Die klassische Debatte um Aluminium- oder Kupferkühlkörper verschwindet nicht. Sie erhält lediglich einen neuen Kontext.

Das Material des Wasserblocks ist wichtig. Es muss die Wärme schnell ableiten. Aber das ist nur der erste Schritt im Kühlungsprozess.

Den Leistungsengpass verlagern

Die eigentliche Arbeit wird von der Flüssigkeit und dem Kühler geleistet. Sie leiten die Wärme ab und geben sie an die Luft ab. Ein leistungsstarker Block ist großartig, aber das System ist nur so stark wie sein schwächstes Glied.

Materialauswahl im Kontext

So fügen sich Materialien in das Gesamtbild ein.

| Komponente | Primäres Materialproblem | Auswirkungen auf das System |

|---|---|---|

| Wasserblock | Wärmeleitfähigkeit | Hoch (lokale Wärmeübertragung) |

| Heizkörper | Oberfläche, Lamellendichte | Hoch (Gesamtwärmeableitung) |

| Schläuche | Durchlässigkeit, Flexibilität | Niedrig (Flüssigkeitstransport) |

| Kühlmittel | Spezifische Wärmekapazität | Hoch (Wärmeaufnahme) |

Letztendlich ist das Systemdesign am wichtigsten.

Wenn wir auf Flüssigkeitskühlung umsteigen, wählen wir nicht nur ein Material aus. Wir entwickeln ein komplettes Wärmemanagementsystem. Die Debatte geht über die Frage Aluminium oder Kupfer hinaus.

Die Rolle des Wasserblocks

Die Aufgabe des Wasserblocks besteht darin, die Wärme vom Chip effizient an das flüssige Kühlmittel zu übertragen. Aufgrund seiner hervorragenden Leitfähigkeit ist Kupfer für diese spezielle Aufgabe die erste Wahl. Aluminium ist eine kostengünstige Alternative, die ebenfalls gute Leistungen erbringt.

Bei PTSMAKE bearbeiten wir Wasserblöcke aus beiden Materialien. Unsere Erfahrung zeigt, dass die Materialauswahl nur der Anfang ist. Das interne Lamellendesign und die Oberfläche sind für die Leistung ebenso entscheidend.

Leistungsfaktoren auf Systemebene

Die Effizienz des Blocks kann jedoch durch andere Komponenten überschattet werden. Die Rate von Wärmeleitfähigkeit15 vom Block zur Flüssigkeit ist entscheidend, aber es ist Teil einer größeren Kette.

| Systemelement | Wichtiger Leistungsfaktor | Warum es dominiert |

|---|---|---|

| Heizkörper | Oberfläche und Luftstrom | Der entscheidende Punkt der Wärmeableitung. Ein kleiner Kühler schränkt das gesamte System ein. |

| Kühlmittel | Durchflussrate und Wärmekapazität | Bestimmt, wie schnell Wärme vom Block zum Kühler abgeleitet wird. |

| Pumpe | Pumpleistung | Sorgt für eine ausreichende Kühlmitteldurchflussmenge, insbesondere in komplexen Kreisläufen. |

Ein System mit einem Kupferblock, aber einem kleinen Kühler wird eine schlechtere Leistung erzielen. Es wird von einem System mit einem Aluminiumblock und einem großen, effizienten Kühler übertroffen werden. Wir raten unseren Kunden, ihr Budget auf das gesamte System zu verteilen, nicht nur auf den Block.

Bei der Flüssigkeitskühlung verlagert sich der Fokus vom Material einer einzelnen Komponente auf die Ausgewogenheit des gesamten Systems. Das Material des Blocks ist ein wichtiger Bestandteil, aber die Systemleistung wird letztendlich durch den Kühler und die Strömungsdynamik bestimmt.

Schlagen Sie ein zukünftiges Hybridmaterial für die Kühlung von Elektronikgeräten der nächsten Generation vor.

Die Debatte um Aluminium- oder Kupferkühlkörper hat ihre Grenzen. Wir müssen für die Elektronik der Zukunft in größeren Dimensionen denken. Der nächste Sprung in der Kühltechnologie wird durch Hybridmaterialien erfolgen.

Stellen Sie sich ein Material vor, das das Beste aus beiden Welten vereint. Ich glaube, dass eine Kupfer-Graphen-Matrix (CGM) dieses Potenzial hat. Dieser Verbundwerkstoff könnte das Wärmemanagement revolutionieren. Er bietet eine Leistung, die weit über das hinausgeht, was derzeitige Einzelmaterialien erreichen können.

Die Vision: Kupfer-Graphen-Matrix (CGM)

Seit Jahren optimieren wir Designs mit Aluminium und Kupfer. Aber wir stoßen an die physikalischen Grenzen dieser Metalle. Die Zukunft erfordert eine grundlegende Materialinnovation.

Warum ein hybrider Ansatz?

Bei PTSMAKE erforschen wir ständig Materialien für die präzise CNC-Bearbeitung. Ein hybrider Ansatz ermöglicht es uns, Eigenschaften speziell für eine bestimmte Anwendung zu entwickeln. Wir können etwas schaffen, das stärker und leitfähiger ist als seine Bestandteile.

Entpacken der Kupfer-Graphen-Matrix

Das Konzept ist einfach, aber wirkungsvoll. Wir versetzen eine Kupferbasis mit Graphen. Graphen hat eine phänomenale Wärmeleitfähigkeit, die die von Kupfer oder Diamant bei weitem übertrifft. Kupfer sorgt für eine stabile, bearbeitbare Struktur.

Die Herausforderung bei der Herstellung besteht darin, eine gleichmäßige Verbindung zu gewährleisten. Aber der potenzielle Gewinn ist enorm. Dieses Material würde anisotrop16 Eigenschaften, die es uns ermöglichen, Wärme mit unglaublicher Effizienz in bestimmte Bahnen zu leiten.

Hier ist ein einfacher Vergleich auf Grundlage unserer Forschungsergebnisse:

| Material | Wärmeleitfähigkeit (W/mK) | Hauptvorteil |

|---|---|---|

| 6061 Aluminium | ~167 | Leicht und kostengünstig |

| C110 Kupfer | ~385 | Hohe Leitfähigkeit |

| CGM (prognostiziert) | >1000 | Unübertroffene thermische Leistung |

Dieser CGM-Verbundwerkstoff wäre nicht nur eine schrittweise Verbesserung. Er würde völlig neue Produktdesigns ermöglichen. Wir könnten kleinere, leistungsstärkere und zuverlässigere elektronische Geräte sehen.

Dieser Hybrid stellt den nächsten Schritt dar. Er führt die Diskussion über die einfache Wahl zwischen Aluminium- und Kupferkühlkörpern hinaus. Es geht darum, das perfekte Material für die jeweilige Aufgabe zu schaffen.

Hybridmaterialien wie die Kupfer-Graphen-Matrix bieten einen Einblick in die Zukunft des Wärmemanagements. Sie versprechen eine Leistung, die herkömmliche Metalle nicht erreichen können, und ermöglichen so leistungsstärkere und kompaktere Elektronik.

Holen Sie sich Ihr individuelles Angebot für Aluminium- oder Kupferkühlkörper mit PTSMAKE

Sind Sie bereit, Ihr Produkt mit professionellen Kühlkörperlösungen aus Aluminium oder Kupfer zu optimieren? Kontaktieren Sie PTSMAKE jetzt für ein schnelles, maßgeschneidertes Angebot und entdecken Sie, wie unser Team für präzise CNC-Bearbeitung und Spritzguss die Zuverlässigkeit, Qualität und Geschwindigkeit liefern kann, die Ihr Projekt erfordert. Senden Sie noch heute Ihre Anfrage!

Sehen Sie, wie sich diese Eigenschaft auf die Passform und Leistung des Materials bei wechselnden Temperaturen auswirkt. ↩

Verstehen Sie den Veredelungsprozess, der C110-Kupfer seine überlegenen thermischen Eigenschaften verleiht. ↩

Verstehen Sie, wie sich die Temperatur über eine bestimmte Entfernung innerhalb eines Materials verändert und warum dies für die Kühlung entscheidend ist. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Kühlleistung Ihres Kühlkörpers und die Gesamtprojektkosten auswirkt. ↩

Erfahren Sie, wie diese Finnen-Schneidetechnik die thermische Leistung Ihrer Konstruktionen verbessern kann. ↩

Erfahren Sie mehr über diese wichtige Kennzahl zur Bewertung von Materialien in Wärmemanagementanwendungen. ↩

Erfahren Sie, wie wiederholte Belastungen Materialien strukturell schwächen und zu einem Versagen unterhalb ihrer erwarteten Festigkeitsgrenzen führen. ↩

Entdecken Sie, wie dieser chemische Prozess eine schützende, nicht reaktive Oberflächenschicht auf Metallen erzeugt. ↩

Erfahren Sie mehr darüber, wie Materialermüdung den Lebenszyklus und die Konstruktion Ihrer Komponenten beeinflussen kann. ↩

Erfahren Sie, wie diese wichtige Kennzahl die Kühlleistung Ihres Kühlkörpers bestimmt. ↩

Verstehen Sie, wie diese wichtige Eigenschaft die thermische Leistung in anspruchsvollen Anwendungen beeinflusst. ↩

Erfahren Sie, warum diese physikalische Eigenschaft der entscheidende Faktor bei der Auswahl eines Materials für Ihren Kühlkörper ist. ↩

Verstehen Sie, wie sich diese Eigenschaft auf die Materialauswahl für Komponenten auswirkt, die mit Benutzern in Kontakt kommen. ↩

Verstehen Sie die Wissenschaft, die hinter dieser fortschrittlichen Kühltechnologie steckt. ↩

Erfahren Sie mehr darüber, wie effizient Wärme durch ein Material übertragen wird. ↩

Erfahren Sie, wie die Richtungsabhängigkeit von Materialien für fortschrittliche Wärmetechnik genutzt werden kann. ↩