Ein schlechtes Kühlkörperdesign zerstört Elektronik schneller, als den meisten Ingenieuren bewusst ist. Sie entwerfen eine perfekte Schaltung, beschaffen hochwertige Komponenten und müssen dann zusehen, wie thermische Ausfälle die Zuverlässigkeit Ihres Produkts zerstören, weil der Kühlkörper den realen Bedingungen nicht gewachsen ist.

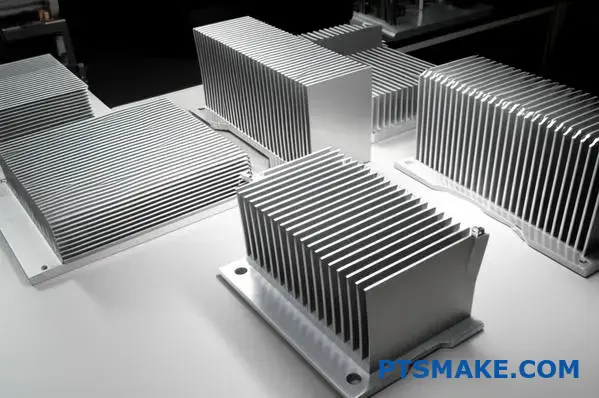

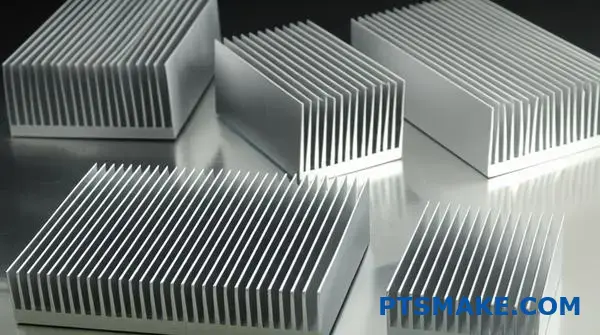

Gestanzte Kühlkörper bieten eine kostengünstige Lösung für das Wärmemanagement, die Fertigungseffizienz mit ausreichender Kühlleistung in Einklang bringt. Bei diesen Komponenten werden durch progressives Stanzen direkt aus dem Grundmaterial Lamellen geformt, wodurch Verbindungsschnittstellen entfallen und gleichzeitig die strukturelle Integrität für Anwendungen mit mittlerer Leistung erhalten bleibt.

Die Wahl zwischen gestanzten, extrudierten oder geklebten Kühlrippen entscheidet oft über den Erfolg Ihres Projekts. Ich habe mit Ingenieurteams zusammengearbeitet, die mit dieser Entscheidung zu kämpfen hatten, und gesehen, wie Prototypen die thermischen Tests nicht bestanden haben, weil sie sich für das falsche Herstellungsverfahren entschieden hatten. Dieser Leitfaden führt Sie durch die technischen Überlegungen, die bei der Konstruktion von gestanzten Kühlkörpern für Ihre spezifische Anwendung am wichtigsten sind.

Was macht ein Kühlkörperdesign ‘stanzbar’?

Haben Sie sich jemals gefragt, was ein Kühlkörperdesign wirklich herstellbar macht? Es geht nicht nur um die thermische Leistung. Bei einem gestanzten Kühlkörper kommt es vor allem auf das Design für die Herstellbarkeit (DFM) an.

DFM stellt sicher, dass Ihr Design effizient und kostengünstig zu produzieren ist. Es vermeidet kostspielige Nacharbeiten und Verzögerungen.

Grundprinzipien des Stanzens

Wichtige Faktoren bestimmen, ob ein Design "stempelbar" ist. Dazu gehören die Materialauswahl, die Dicke und die Geometrie von Merkmalen wie Lamellen. Werden diese Faktoren ignoriert, kann dies zu Produktionsfehlern führen.

Wichtige Designüberlegungen

Ein erfolgreiches Design schafft einen Ausgleich zwischen thermischen Anforderungen und Fertigungsgrenzen.

| Parameter | Richtlinie für das Stanzen |

|---|---|

| Mindestbiegeradien | Im Allgemeinen mindestens 1x Materialstärke |

| Finnen-Seitenverhältnis | Halten Sie das Verhältnis von Höhe zu Dicke niedrig. |

| Platzierung von Funktionen | Lassen Sie ausreichend Platz zwischen den Funktionen. |

| Material Dicke | Muss im gesamten Teil konsistent sein |

Die Befolgung dieser einfachen Regeln ist der erste Schritt. Dadurch wird der gesamte Produktionsprozess für alle Beteiligten reibungsloser.

Das Entwerfen für das Stanzen ist ein Spiel, bei dem es darum geht, die Grenzen des Materials zu respektieren. Es geht darum, zu verstehen, wie sich Blech unter Druck verhält. Man kann nicht einfach scharfe 90-Grad-Biegungen ohne Konsequenzen erstellen.

Warum Mindestbiegeradien wichtig sind

Wenn Sie Metall biegen, wird die Außenfläche gedehnt und die Innenfläche zusammengedrückt. Ist die Biegung für die Materialstärke zu stark, kann die Außenfläche reißen. Dies ist ein häufiger Fehler, den wir bei nicht optimierten Konstruktionen beobachten. Als Faustregel gilt, dass der Innenbiegeradius mindestens der Materialstärke entsprechen sollte.

Einschränkungen hinsichtlich Material und Flossen

Die Materialstärke muss gleichmäßig sein. Stanzwerkzeuge sind für eine bestimmte Stärke ausgelegt. Eine Abweichung davon ist nicht möglich. Der Prozess umfasst kontrollierte Materialverformung1, und Konsistenz ist dabei entscheidend.

Berücksichtigen Sie auch das Seitenverhältnis der Lamellen. Sehr hohe, dünne Lamellen neigen dazu, sich während des Stanzvorgangs zu verbiegen oder zu brechen. Sie können auch Probleme mit dem Materialfluss in der Form verursachen.

Häufige Fehler vermeiden

Die strategische Platzierung von Merkmalen ist entscheidend. Wenn Löcher, Schlitze oder andere Merkmale zu nahe an einer Biegung oder Kante platziert werden, kann dies zu Rissen oder Verformungen führen. Das Material benötigt Platz, um richtig zu fließen und sich zu formen.

| Platzierung von Funktionen | Mindestabstand von der Biegung | Mindestabstand vom Rand |

|---|---|---|

| Löcher (rund) | > 2,5-fache Materialstärke | > 1,5-fache Materialstärke |

| Schlitze (rechteckig) | > 3,0-fache Materialstärke | > 2,0-fache Materialstärke |

Bei PTSMAKE überprüfen wir Designs häufig gemeinsam mit unseren Kunden, um solche Probleme frühzeitig zu erkennen. Eine kleine Anpassung in der Designphase spart später viel Zeit und Kosten.

Ein ‘stempelbarer’ Kühlkörper folgt den DFM-Prinzipien wie minimalen Biegeradien und intelligenter Platzierung der Merkmale. Die Berücksichtigung der Materialstärke und des Verhältnisses von Höhe zu Breite der Kühlrippen ist dabei entscheidend. Dieser Ansatz verhindert Defekte und gewährleistet von Anfang an eine effiziente und kostengünstige Produktion.

Wie unterscheidet es sich von einem extrudierten Kühlkörper?

Bei der Auswahl eines Kühlkörpers ist das Herstellungsverfahren entscheidend. Gestanzte und extrudierte Kühlkörper scheinen ähnlich zu sein. Sie unterscheiden sich jedoch erheblich in Bezug auf Kosten und Design.

Bei PTSMAKE begleiten wir unsere Kunden täglich bei dieser Entscheidung. Oft kommt es dabei auf das Budget und das Produktionsvolumen an.

Kosten und Produktionsvolumen

Ihre Anfangsinvestition im Vergleich zu den langfristigen Kosten ist ein entscheidender Faktor. Ein geprägter Kühlkörper erfordert höhere Vorlaufkosten für die Werkzeugbeschaffung. Allerdings ist sein Stückpreis bei der Massenproduktion deutlich niedriger.

| Faktor | Stanzen von Kühlkörpern | Extrudierter Kühlkörper |

|---|---|---|

| Werkzeugkosten | Hoch | Niedrig |

| Stückpreis | Sehr niedrig (hohe Lautstärke) | Mäßig |

| Am besten für | Massenproduktion | Prototypen, Kleinserien |

Dieser Kompromiss ist von grundlegender Bedeutung. Er prägt die gesamte Finanzplanung Ihres Projekts.

Thermische Leistung und Design

Extrudierte Kühlkörper bestehen in der Regel aus Aluminiumlegierungen. Diese Materialien bieten eine ausgezeichnete, gleichbleibende Wärmeleitfähigkeit. Das macht sie zu einer zuverlässigen, unkomplizierten Wahl für viele Anwendungen. Sie sind solide Leistungsträger.

Ein gestanzter Kühlkörper bietet jedoch mehr Gestaltungsfreiheit. Sie sind nicht auf einen einzigen Querschnitt beschränkt. Durch Stanzen lassen sich komplexe, dreidimensionale Formen herstellen.

Der Vorteil der Flexibilität

Wir können Lamellen mit variabler Dichte und Geometrie herstellen. Dadurch wird der Luftstrom in engen Räumen optimiert. Mit Extrusion ist dies nicht möglich. Das Metall wird außerdem einer Kaltverfestigung2 beim Stanzen, wodurch sich seine Eigenschaften geringfügig verändern können.

Material und Anpassung

Das Strangpressverfahren eignet sich am besten für Aluminium. Das Stanzen hingegen kann für verschiedene Materialien eingesetzt werden. Wir verwenden häufig Kupfer aufgrund seiner hervorragenden thermischen Eigenschaften. Dies ist ein großer Vorteil für hohe Leistungsanforderungen.

| Merkmal | Stanzen von Kühlkörpern | Extrudierter Kühlkörper |

|---|---|---|

| Thermische Leistung | Gut bis ausgezeichnet (materialabhängig) | Gut bis Ausgezeichnet |

| Flexibilität bei der Gestaltung | Hoch (Variable Lamellendichte) | Niedrig (fester Querschnitt) |

| Material-Optionen | Aluminium, Kupfer usw. | Vorwiegend Aluminiumlegierungen |

Die beste Methode hängt von Ihren spezifischen Zielen ab. Sie müssen ein Gleichgewicht zwischen Leistung, Kosten und Designanforderungen finden.

Während extrudierte Kühlkörper eine solide, zuverlässige Leistung bieten, zeichnen sich gestanzte Kühlkörper durch eine einzigartige Designflexibilität aus. Außerdem bieten sie erhebliche Kostenvorteile bei der Massenproduktion, sodass die Wahl von den spezifischen Anforderungen und dem Umfang Ihres Projekts abhängt.

Was sind die inhärenten thermischen und mechanischen Einschränkungen?

Jede Technologie hat ihre Grenzen. Diese zu verstehen, ist der Schlüssel für ein erfolgreiches Produktdesign. Bei der Stanzung von Kühlkörpern sind die wichtigsten Einschränkungen thermischer und mechanischer Natur.

Wir müssen das Verhältnis von Höhe zu Dicke der Lamellen berücksichtigen. Höhere, dünnere Lamellen scheinen ideal zu sein. Allerdings können sie sich während der Produktion verbiegen. Dies beeinträchtigt die Leistung und Zuverlässigkeit.

Finanzkennzahl Realität

Es gibt einen Kompromiss zwischen Oberfläche und Herstellbarkeit. Wenn man die Grenzen zu sehr ausreizt, führt das zu Problemen.

| Aspekt | Ideales Ziel | Praktische Grenze |

|---|---|---|

| Flossenhöhe | Für Fläche maximieren | Begrenzt durch Materialstabilität |

| Flossendicke | Gewicht minimieren | Muss sich nicht verbiegen |

| Verhältnis | Hoch | ~15:1 bis 20:1 (variiert) |

Tieferer Einblick in Einschränkungen

Die Verbindung zwischen Lamelle und Sockel ist entscheidend. Es handelt sich nie um eine perfekte thermische Verbindung. Es gibt immer ein gewisses Maß an Wärmedurchgangswiderstand an der Grenzfläche3. Diese kleine Lücke, selbst wenn sie mikroskopisch klein ist, kann den Wärmefluss behindern. Sie verringert die Gesamteffizienz des Kühlkörpers. Bei PTSMAKE konzentrieren wir uns darauf, dies durch präzise Prozesssteuerung zu minimieren.

Ein weiteres wichtiges Anliegen ist die strukturelle Integrität. Wie verhält sich das Bauteil unter Belastung? Vibrationen sind ein häufiges Problem, insbesondere in Automobil- oder Industrieanwendungen. Ein schlecht konstruierter Stanzkühlkörper kann Ermüdungserscheinungen aufweisen und vorzeitig ausfallen. Wir analysieren diese dynamischen Belastungen sorgfältig während der Konstruktionsphase.

Häufige mechanische Fehlerquellen

Wir müssen potenzielle Schwachstellen vorhersehen. Die Erfahrungen aus früheren Projekten helfen uns, diese frühzeitig zu erkennen.

| Stress-Faktor | Potenzieller Fehlermodus | Entwurfsüberlegungen |

|---|---|---|

| Vibration | Rissbildung an der Basis | Verstärkende Basisgeometrie |

| Mechanischer Schock | Dauerhafte Verformung | Materialauswahl, Versteifungen |

| Konstanter Druck | Materialkriechen im Laufe der Zeit | Auswahl von Legierungen mit hoher Stabilität |

Dieser Fokus auf die Herstellbarkeit stellt sicher, dass das Endprodukt sowohl die thermischen als auch die mechanischen Spezifikationen zuverlässig erfüllt. Es geht darum, die ideale Leistung mit den physikalischen Gegebenheiten der realen Welt in Einklang zu bringen.

Die Hauptbeschränkungen von gestanzten Kühlkörpern betreffen das Verhältnis der Lamellengeometrie, die unvollkommene thermische Verbindung zwischen den Komponenten und die Gewährleistung der strukturellen Integrität unter Vibration und mechanischer Beanspruchung. Diese Faktoren müssen für eine optimale, zuverlässige Leistung ausgewogen sein.

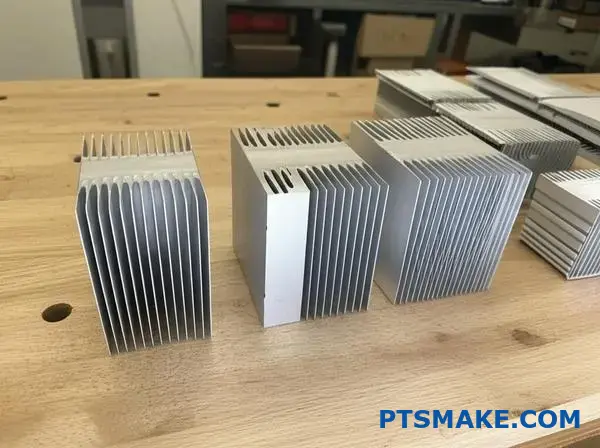

Was sind die wichtigsten Arten von gestanzten Lamellengeometrien?

Gestanzte Lamellen sind in verschiedenen Geometrien erhältlich. Jedes Design bietet einzigartige thermische und strukturelle Vorteile. Wenn Sie diese kennen, können Sie die richtige Lösung für Ihre Anforderungen auswählen.

Lassen Sie uns zwei der häufigsten Arten näher betrachten.

Reißverschluss-Flossen

Zipper-Lamellen werden einzeln gestanzt. Anschließend werden sie gestapelt und miteinander verzahnt. Durch diesen Prozess entsteht eine dichte und robuste Lamellenanordnung. Sie ist eine beliebte Wahl für viele Anwendungen.

Gefaltete Flossen

Gefaltete Lamellen werden aus einem einzigen Blech hergestellt. Das Metall wird kontinuierlich hin und her gebogen. Dadurch entsteht eine Struktur, die einer Ziehharmonika ähnelt.

| Flossenart | Herstellungsverfahren | Hauptvorteil |

|---|---|---|

| Reißverschlussflosse | Individuelles Stanzen und Stapeln | Hohe Dichte und Steifigkeit |

| Flosse gefaltet | Kontinuierliches Biegen | Einfachere Montage |

Diese Konstruktionen sind grundlegend für die Herstellung eines effektiven Stanzkühlkörpers.

Die Wahl zwischen Reißverschluss und gefalteten Lamellen geht über das Aussehen hinaus. Sie wirkt sich auf die Leistung, die Kosten und die Montage aus. Ihre spezifische Anwendung wird Ihnen bei der besten Entscheidung helfen.

Vertiefung: Anwendungen für Reißverschlussflossen

Zipper-Lamellen eignen sich hervorragend für Anwendungen mit hoher Leistung. Ihr ineinandergreifendes Design sorgt für eine sehr stabile Struktur. Dies ermöglicht dichte Lamellenpakete, wodurch die Oberfläche maximiert wird.

Sie lassen sich auch gut mit Heatpipes kombinieren. Die Lamellen können mit präzisen Ausschnitten gestanzt werden. Dies gewährleistet einen festen Sitz und einen optimalen thermischen Kontakt.

Die Herstellung dieser Lamellen umfasst häufig Progressivstanzen4. Die Anschaffung der ersten Werkzeuge kann zwar eine Investition sein, senkt jedoch die Stückkosten bei der Massenproduktion.

Überlegungen zu gefalteten Lamellen

Gefaltete Lamellen glänzen in kostensensiblen Projekten. Ihr Herstellungsprozess ist einfacher, da nur ein einziges Materialstück verwendet wird. Dies reduziert die Komplexität und den Zeitaufwand für die Montage.

Eine der größten Herausforderungen besteht darin, eine solide thermische Verbindung sicherzustellen. Die Kühlrippe muss einen gleichmäßigen Kontakt zum Wärmeverteiler oder zur Basis haben.

Bei früheren Projekten bei PTSMAKE haben wir in der Regel Hartlöten oder thermisches Epoxidharz verwendet. Dies garantiert eine sichere Verbindung und eine effiziente Wärmeübertragung. Die endgültige Entscheidung für ein Design hängt immer von einem ausgewogenen Verhältnis zwischen Leistung und Budget ab.

Zipper- und gefaltete Lamellen sind zwei primäre gestanzte Lamellentypen. Zipper-Lamellen bieten eine hohe Lamellendichte und strukturelle Stabilität und eignen sich ideal für komplexe Designs. Gefaltete Lamellen bieten eine einfachere, kostengünstigere Lösung mit unkomplizierter Montage.

Wie werden diese Kühlkörper nach Anwendungsbereich kategorisiert?

Nicht alle Kühlkörper sind gleich. Die Anwendung ist der wichtigste Faktor bei ihrer Konstruktion. Ein Kühlkörper für eine LED-Leuchte unterscheidet sich erheblich von einem für eine Server-CPU.

Ihre Aufgabe ist dieselbe: Wärme ableiten. Aber ihre Umgebungen und Wärmebelastungen unterscheiden sich grundlegend. Dies wirkt sich direkt auf ihre endgültige Form und Funktion aus. Vergleichen wir sie einmal.

| Merkmal | LED mit geringem Stromverbrauch | Hochleistungs-CPU |

|---|---|---|

| Methode der Kühlung | Passiv (Konvektion) | Aktiv (Zwangsbelüftung) |

| Rippendichte | Niedrig (breiter Abstand) | Hoch (dichte Lamellen) |

| Kostenpriorität | Hoch | Mäßig |

Betrachten wir zunächst einmal LED-Beleuchtungen mit geringem Stromverbrauch. Hier ist das Ziel eine einfache und kostengünstige Kühlung. Bei diesen Anwendungen kommen fast immer passive Kühlkörper zum Einsatz.

Die Lamellen sind weit voneinander entfernt. Dieses Design unterstützt die natürliche Luftkonvektion und verhindert, dass sich Staub im Laufe der Jahre in den Lamellen festsetzt. Hierfür ist oft ein einfacher gestanzter Kühlkörper oder ein Aluminiumstrangpressprofil die perfekte Lösung. Damit lässt sich die Aufgabe kostengünstig lösen.

Server-CPUs stellen eine ganz andere Herausforderung dar. Sie erzeugen auf sehr kleinem Raum eine enorme Menge an Wärme. Hier ist eine aktive Kühlung unerlässlich.

Ein Ventilator bläst Luft durch eine dichte Anordnung dünner Lamellen. Diese Konstruktion maximiert die Oberfläche für den Wärmeaustausch in einem engen Raum. Die hohe Wärmestrom5 vom Prozessor erfordert diesen aggressiven Ansatz.

Nach unserer Erfahrung bei PTSMAKE erfordert die Herstellung dieser hochdichten Kühlrippen Präzision. Wir verwenden häufig CNC-Bearbeitung, um die komplexen Geometrien und engen Toleranzen zu erzielen, die für diese kritischen Serverkomponenten erforderlich sind. Dies gewährleistet eine optimale Wärmeübertragung und Zuverlässigkeit.

| Entwurfsüberlegungen | LED-Beleuchtung | Server-CPU |

|---|---|---|

| Thermische Belastung | Niedrig | Sehr hoch |

| Luftstrom | Natürliche Konvektion | Erzwungene Konvektion (Lüfter) |

| Umwelt | Open Air / Haushalt | Geschlossenes Server-Rack |

| Zuverlässigkeitsbedarf | Standard | Geschäftskritisch |

Das Design eines Kühlkörpers ist auf seine Aufgabe zugeschnitten. Ein einfaches, passives Design eignet sich für LEDs mit geringer Leistung. Hochleistungs-CPUs benötigen jedoch komplexe, aktive Kühlungslösungen, um intensive Wärmebelastungen zu bewältigen und Zuverlässigkeit zu gewährleisten. Die Anwendung bestimmt immer Form und Funktion.

Welche Konstruktionsmerkmale erleichtern die Montage und Integration?

Die richtige Montage ist für jede Komponente entscheidend. Bei einem Stanzkühlkörper geht es sowohl um Stabilität als auch um thermische Leistung. Die richtigen Eigenschaften machen die Installation einfach und sicher.

Dies gewährleistet einen festen Sitz auf der Leiterplatte. Eine gute Verbindung maximiert die Wärmeübertragung von Ihren kritischen Komponenten.

Wichtige Befestigungslösungen

Wir konzentrieren uns auf integrierte Befestigungselemente. Diese werden während der Fertigung direkt in den Kühlkörper eingebaut. Dieser Ansatz reduziert die Montagezeit und potenzielle Fehlerquellen.

Einfache Installation

Die Wahl der richtigen Funktion hängt von Ihrem Montageprozess und Ihrem Budget ab. Jede bietet einzigartige Vorteile für unterschiedliche Anwendungen.

| Merkmal Typ | Am besten für | Installationsgeschwindigkeit |

|---|---|---|

| Gestanzte Löcher | Kostensensible Projekte | Mäßig |

| Gewindeinsätze | Umgebungen mit starken Vibrationen | Langsamer |

| Reißzwecken | Schnelle Montage ohne Werkzeug | Sehr schnell |

Gutes Design ist mehr als nur Kühlrippen. Es geht darum, wie sich das Teil in das Gesamtsystem einfügt. Eine nahtlose Integration spart Zeit und verhindert Probleme bei der Endmontage. Dies ist etwas, das wir bei PTSMAKE bereits bei der ersten Designprüfung priorisieren.

Ein genauerer Blick auf die Integrationsfunktionen

Schauen wir uns die gängigsten Befestigungsoptionen genauer an. Jede davon löst ein bestimmtes technisches Problem. Die Wahl beeinflusst die Montageeffizienz und die allgemeine Produktzuverlässigkeit.

Gestanzte Befestigungslöcher

Dies ist die einfachste und kostengünstigste Lösung. Die Löcher werden während des Stanzvorgangs selbst erzeugt. Das bedeutet, dass keine sekundären Arbeitsschritte erforderlich sind. Diese Lösung eignet sich ideal für die Massenproduktion, bei der jede Sekunde und jeder Cent zählt.

Gewindeeinsätze (PEMs)

Für Anwendungen, die starke, wiederverwendbare Verbindungen erfordern, sind Gewindeeinsätze ideal. Dabei handelt es sich um kleine Befestigungselemente, die mit einem Clinchverfahren6. Sie bieten robuste Gewinde für Schrauben, was bei Geräten, die Vibrationen ausgesetzt sind oder häufig gewartet werden müssen, von entscheidender Bedeutung ist.

Steckpin-Positionen

Druckstifte ermöglichen eine schnelle Montage ohne Werkzeug. Der Kühlkörper verfügt über spezielle Löcher, die mit Kunststoff- oder Metall-Druckstiften kompatibel sind. Diese Methode ermöglicht eine schnelle Montage und Demontage und eignet sich daher hervorragend für Prototypen und leicht zugängliche Gehäuse.

| Montagemethode | Hauptnutzen | Allgemeiner Anwendungsfall |

|---|---|---|

| Gestanzte Löcher | Niedrige Kosten | Unterhaltungselektronik |

| Gewindeinsätze | Hohe Sicherheit | Automobilindustrie & Industrie |

| Reißzwecken | Schnelle Montage | PC-Komponenten und Server |

Intelligente Konstruktionsmerkmale wie gestanzte Löcher, Gewindeeinsätze und Steckstiftpositionen sind unerlässlich. Sie sorgen dafür, dass ein gestanzter Kühlkörper einfach, zuverlässig und kostengünstig installiert werden kann, was sich direkt auf die Montagegeschwindigkeit und die Produktlebensdauer auswirkt.

Wie entwirft man einen Stanzkühlkörper anhand von Anforderungen?

Ein strukturierter Arbeitsablauf ist entscheidend. Er verwandelt Anforderungen in einen funktionalen Stanzkühlkörper. Dieser Prozess verhindert kostspielige Fehler und Verzögerungen. Wir folgen einem klaren, fünfstufigen Weg.

Es stellt sicher, dass jede Designentscheidung logisch und datengestützt ist. Dieser Ansatz sorgt von Anfang an für Erfolg.

Der Design-Workflow

Hier ist eine Übersicht über den Ablauf:

| Schritt | Aktion |

|---|---|

| 1 | Thermisches Budget definieren |

| 2 | Material und Konstruktion auswählen |

| 3 | Simulation durchführen |

| 4 | CAD-Modell erstellen (mit DFM) |

| 5 | Iterieren und verfeinern |

Dieser systematische Ansatz ist unerlässlich.

Das Entwerfen eines gestanzten Kühlkörpers ist mehr als nur das Biegen von Metall. Es handelt sich um einen berechneten technischen Prozess. Sehen wir uns diese Schritte einmal genauer an.

1. Definition des Wärmehaushalts

Zunächst müssen Sie Folgendes festlegen: Wärmebilanz7. Dazu gehören die maximal zulässige Komponententemperatur und die Gesamtleistung, die sie abgibt. Diese unverhandelbare Grundlage bestimmt alle nachfolgenden Designentscheidungen für den Kühlkörper.

2. Material und Konstruktion

Wählen Sie als Nächstes Ihr Material aus. Aluminiumlegierungen wie 1050 oder 6061 sind gängig. Kupfer bietet eine bessere Leitfähigkeit, ist jedoch teurer. Ihre Wahl hängt vom Budget und den Leistungsanforderungen ab. Auch die grundlegende Konstruktion, wie die Lamellendichte und -form, wird hier festgelegt.

3. Simulation ist entscheidend

Anschließend gehen wir zur Simulation über. Einfache analytische Modelle liefern schnelle Schätzungen. Bei komplexen Luftströmungen ist jedoch die CFD-Simulation (Computational Fluid Dynamics) von unschätzbarem Wert. Sie sagt die Leistung mit hoher Genauigkeit voraus, bevor Metall geschnitten wird.

| Simulationstyp | Bester Anwendungsfall |

|---|---|

| Analytisch | Schnelle Schätzungen in der Frühphase |

| CFD | Komplexer Luftstrom, hohe Genauigkeit |

4. CAD mit Blick auf DFM

Mit einem simulierten Entwurf erstellen wir das CAD-Modell. Bei PTSMAKE integrieren wir von Anfang an Regeln für die Herstellbarkeit (Design for Manufacturability, DFM). Dadurch wird sichergestellt, dass das Teil effizient gestanzt werden kann, was später Zeit und Geld spart.

5. Iteration für Perfektion

Schließlich wiederholen Sie den Vorgang. Der erste Entwurf ist selten der endgültige. Wir verwenden Simulationsergebnisse und DFM-Feedback, um das CAD-Modell zu verfeinern. Dieser Zyklus wird fortgesetzt, bis der Entwurf alle thermischen, mechanischen und kostenseitigen Anforderungen erfüllt.

Ein strukturierter Konstruktionsworkflow, von der Festlegung der thermischen Grenzwerte bis hin zur iterativen Verfeinerung, ist von entscheidender Bedeutung. Dieser systematische Prozess stellt sicher, dass der fertige Stanzkühlkörper nicht nur effektiv, sondern auch herstellbar und kosteneffizient ist, wodurch unvorhergesehene Probleme während der Produktion vermieden werden.

Wann sollten Sie von der Stanztechnik zu einer anderen Technologie wechseln?

Gestanzte Kühlkörper sind unglaublich effizient. Aber sie haben klare Grenzen. Zu wissen, wann man wechseln muss, ist der Schlüssel zum Projekterfolg. Dieser Entscheidungspunkt ist der Crossover-Punkt.

Hier übersteigen die thermischen Anforderungen oder die geometrische Komplexität die Möglichkeiten des Stanzens. Höhere Wärmebelastungen oder komplexe Designs erfordern oft einen anderen Ansatz. Lassen Sie uns untersuchen, wann dieser Schritt sinnvoll ist.

Wichtige Crossover-Auslöser

| Auslöser | Stanzbarkeit | Alternative erforderlich |

|---|---|---|

| Wärmestrom | Niedrig bis mittel | Hoch bis sehr hoch |

| Komplexität | Einfache Geometrien | Komplexe Formen |

| Rippendichte | Niedrig | Hoch |

Über das Stanzen hinaus: Fortschrittliche Lösungen

Wenn ein Standard-Stanzkühlkörper nicht mehr ausreicht, ist es an der Zeit, fortschrittlichere Optionen in Betracht zu ziehen. Jede Technologie löst eine bestimmte thermische Herausforderung.

Bonded Fin Kühlkörper

Verbundlamellen bieten Flexibilität beim Design. Sie können Materialien kombinieren, beispielsweise eine Kupferbasis für die Leitfähigkeit und Aluminiumlamellen für Gewichtsersparnis. Dies ist ideal für sehr große Kühlkörper oder Hochleistungsanwendungen.

Skived-Fin-Technologie

Für kompakte Geräte, die eine maximale Kühlung benötigen, sind geschälte Lamellen eine gute Wahl. Ein einzelner Metallblock wird "geschält", um sehr dünne, dichte Lamellen zu erzeugen. Dadurch entsteht eine große Oberfläche bei geringem Platzbedarf.

Zwei-Phasen-Kühlung

Bei intensiver, lokaler Wärmeentwicklung aus einer kleinen Quelle ist Zweiphasenkühlung die Lösung. Lösungen wie Dampfkammern nutzen den Phasenwechsel von Flüssigkeit zu Dampf, um Wärmeenergie schnell von der Quelle abzuleiten. Dieser als Isothermisierung8, ist äußerst wirksam bei der Behandlung von Hot Spots.

Leitfaden zur Technologieauswahl

| Technologie | Am besten für | Hauptvorteil |

|---|---|---|

| Gebundene Flosse | Hohe Leistung / Große Abmessungen | Materialkombinationen, Skalierbarkeit |

| Taucherflosse | Hohe Lamellendichte | Maximale Fläche auf kleinem Raum |

| Dampfkammer | Konzentrierte Wärmequelle | Hervorragende Wärmeausbreitung |

Das Erkennen der Übergangspunkte ist entscheidend. Wenn die thermischen Belastungen oder die Komplexität die Möglichkeiten des Stanzens übersteigen, sind Alternativen wie geklebte Lamellen, geschälte Lamellen oder Dampfkammern erforderlich. Jede davon bietet eine einzigartige Lösung für anspruchsvolle Herausforderungen im Bereich des Wärmemanagements.

Entdecken Sie fortschrittliche gestanzte Kühlkörperlösungen mit PTSMAKE

Sind Sie bereit, Ihr Projekt für gestanzte Kühlkörper auf die nächste Stufe zu heben? Kontaktieren Sie PTSMAKE noch heute für ein schnelles, detailliertes Angebot und entdecken Sie, wie unser Know-how in der Präzisionsfertigung Ihrer Anwendung überlegene Leistung und Qualität bieten kann. Ihre maßgeschneiderte Lösung beginnt mit einer einzigen Anfrage – kontaktieren Sie uns jetzt!

Entdecken Sie die grundlegenden Mechanismen, wie sich Metall während des Stanzprozesses umformt. ↩

Erfahren Sie, wie mechanische Beanspruchung die Materialeigenschaften verändert und die Leistung von Bauteilen beeinflusst. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Wärmeübertragung und die Gesamtleistung Ihrer Konstruktionen auswirkt. ↩

Verstehen Sie, wie dieser mehrstufige Stanzprozess die Effizienz verbessern und die Kosten für die Massenproduktion senken kann. ↩

Erfahren Sie, wie diese wichtige Kennzahl das Wärmemanagement und die Materialauswahl für Ihr Projekt beeinflusst. ↩

Verstehen Sie dieses Kaltumformungsverfahren zum Verbinden von Blechen ohne Einsatz von Wärme oder Befestigungselementen. ↩

Klicken Sie hier, um zu erfahren, warum die Festlegung eines Wärmebudgets der entscheidende erste Schritt für ein erfolgreiches Kühlkörperdesign ist. ↩

Verstehen Sie die Physik der Zweiphasenkühlung und wie sie eine schnelle, gleichmäßige Temperaturverteilung erreicht. ↩