Druckguss hört sich einfach an, bis Sie mit echten Produktionsherausforderungen konfrontiert werden. Sie haben es mit komplexen Defekten, unvorhersehbaren Zykluszeiten und Qualitätsproblemen zu tun, die Tausende von Euro an Ausschuss und Verzögerungen kosten.

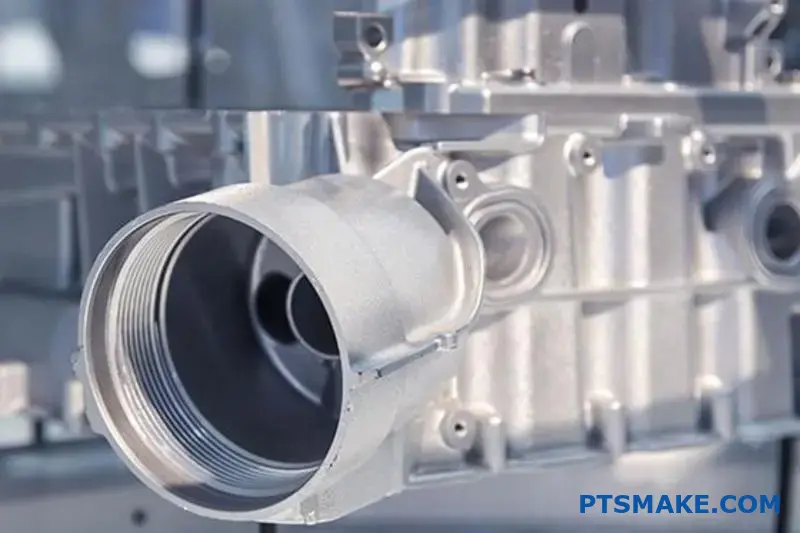

Druckguss ist ein Metallumformungsverfahren, bei dem geschmolzenes Metall unter extremem Druck (in der Regel 1.500-30.000 psi) in Stahlformen gespritzt wird, wodurch präzise, endkonturnahe Teile mit hervorragender Oberflächengüte und Maßgenauigkeit entstehen.

Ich habe mit Herstellern zusammengearbeitet, die täglich mit denselben Problemen zu kämpfen haben. Dieser Leitfaden enthält das praktische Wissen, das Sie benötigen, um Probleme zu beheben, Prozesse zu optimieren und datengestützte Entscheidungen zu treffen, die Ihre Produktionsergebnisse verbessern.

Was ist das Grundprinzip des Druckgusses?

Das Kernprinzip steckt schon im Namen: Hochdruck. Hier geht es nicht nur darum, eine Form zu füllen. Es geht darum, geschmolzenes Metall mit immenser Kraft und Geschwindigkeit einzuspritzen.

Dieser grundlegende Vorgang unterscheidet sie von allen anderen Gießmethoden. Es ist der Unterschied zwischen Gießen und Schießen.

Die Macht des Drucks

Durch den hohen Druck wird das Metall in jedes noch so kleine Detail des Formhohlraums gepresst. Dadurch wird sichergestellt, dass das endgültige Teil mit unglaublicher Präzision an das Design angepasst wird und ein "net shape"-Teil entsteht.

Geschwindigkeit und Struktur

Die schnelle Injektion führt auch zu einer raschen Abkühlung. Dadurch entsteht im Material ein feinkörniges Gefüge, das die Festigkeit und Haltbarkeit deutlich erhöht.

| Merkmal | Druckgießen | Andere Methoden |

|---|---|---|

| Einspritzgeschwindigkeit | Extrem hoch | Niedrig bis mittel |

| Druck | 10-200 MPa | Schwerkraft / Niedrig |

| Endgültige Form | Netzform | Nahezu Netzform |

| Struktur der Körner | Fein und dicht | Gröberes |

Auspacken des Prozesses

Der entscheidende Faktor ist die Geschwindigkeit, mit der das geschmolzene Metall in die Form eintritt. Wir sprechen hier von Geschwindigkeiten, die 100 Meter pro Sekunde überschreiten können. Diese Geschwindigkeit in Verbindung mit dem hohen Druck ist entscheidend.

Stellen Sie sich das folgendermaßen vor. Schwerkraftgießen ist, als würde man vorsichtig Wasser in ein Glas gießen. Beim Hochdruckgießen wird dasselbe Glas in einem Bruchteil einer Sekunde mit einem Feuerwehrschlauch gefüllt. Die Turbulenz wird kontrolliert, um eine vollständige Füllung zu gewährleisten.

Warum das wichtig ist

Durch dieses Verfahren werden Fehler minimiert. Durch den hohen Druck wird das Metall zusammengepresst, wodurch die Porosität drastisch reduziert wird. Luft hat keine Zeit und keinen Platz, sich einzuschließen. Das Ergebnis ist ein solides, dichtes und zuverlässiges Bauteil.

Bei unserer Arbeit bei PTSMAKE haben wir gesehen, wie sich dies direkt auf die Leistung in kritischen Anwendungen auswirkt. Es geht nicht nur um die Herstellung einer Form, sondern um die Entwicklung einer überlegenen Materialstruktur von innen heraus. Die schnelle Erstarrungsgeschwindigkeit1 ist der Schlüssel zur Erreichung dieses Ziels.

Vergleich der Gießdrücke

| Gießverfahren | Typischer Druckbereich | Primäre Anwendung |

|---|---|---|

| Hoher Druck | 10 - 200 MPa | Komplexe, dünnwandige Teile |

| Niederdruck | 0,02 - 0,1 MPa | Symmetrische Teile (z. B. Räder) |

| Schwerkraftgießen | Atmosphärisch | Einfache, große Teile |

Dieser Vergleich zeigt, warum der Druckguss die erste Wahl für komplexe und präzise Bauteile ist.

Das Grundprinzip des Druckgusses ist die Anwendung extremer Geschwindigkeit und Kraft. Bei diesem Verfahren wird geschmolzenes Metall eingespritzt, um starke, präzise, netzförmige Teile mit einer feinen Kornstruktur herzustellen. Es unterscheidet sich grundlegend von langsameren Niederdruckgussverfahren.

Was macht einen ‘guten’ Druckguss grundsätzlich aus?

Bei einem guten Druckguss geht es nicht nur um das Aussehen. Er wird im Wesentlichen durch ein Trio von Schlüsseleigenschaften definiert. Das Erreichen von Spitzenleistungen in diesen Bereichen ist der wahre Maßstab für Qualität.

Die Säulen eines Qualitätsgusses

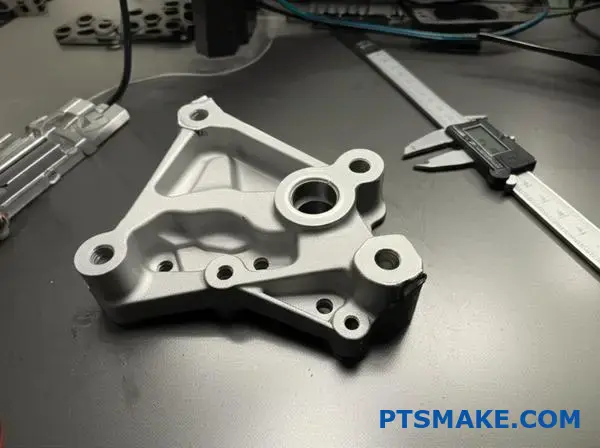

Maßgenauigkeit

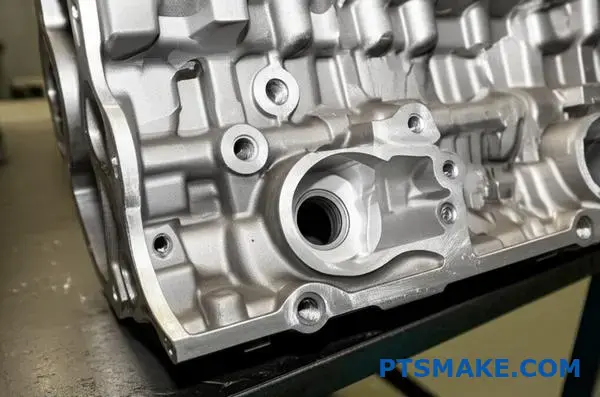

Das bedeutet, dass das Teil seine endgültige "Nettoform" direkt aus der Form erhält. Es sind nur minimale oder gar keine Nachbearbeitungen erforderlich. Das spart Zeit und Kosten.

Mechanische Integrität

Es geht darum, was im Inneren ist. Ein guter Guss hat eine geringe Porosität. Dadurch wird sichergestellt, dass das Teil unter Belastung stark und zuverlässig ist.

Oberflächenbehandlung

Eine glatte und gleichmäßige Oberfläche ist entscheidend. Sie ist wichtig für die Ästhetik und für Teile, die versiegelt oder beschichtet werden müssen.

Diese Qualitäten kommen nicht von ungefähr. Sie sind das direkte Ergebnis der Beherrschung der Kernprinzipien des Prozesses.

| Attribut | Warum es wichtig ist |

|---|---|

| Maßgenauigkeit | Reduziert die Nachbearbeitungskosten und gewährleistet eine ordnungsgemäße Montage. |

| Mechanische Integrität | Garantiert die Festigkeit, Haltbarkeit und Sicherheit der Teile. |

| Oberflächenbehandlung | Verbessert das Aussehen und die funktionelle Leistung. |

Das Erreichen dieser Eigenschaften ist ein schwieriger Balanceakt. Es kommt auf die präzise Steuerung von Druck, Temperatur und Geschwindigkeit des geschmolzenen Metalls an. Betrachten Sie sie als die drei Hebel, an denen wir ziehen, um das perfekte Ergebnis zu erzielen. Wenn einer davon nicht stimmt, kann das gesamte Teil beeinträchtigt werden.

Das Kontrolldreieck: Druck, Temperatur und Geschwindigkeit

Einspritzgeschwindigkeit und -druck beherrschen

Die Geschwindigkeit, mit der wir das Metall einspritzen, ist entscheidend. Ist sie zu langsam, kann das Metall erstarren, bevor es den Hohlraum ausfüllt, was zu Defekten führt. Ist die Geschwindigkeit zu hoch, besteht die Gefahr, dass Luft eingeschlossen wird, was zu Gasporosität führt. In der abschließenden Druckphase wird das Metall verdichtet und die Schrumpfung minimiert.

Die Rolle der Temperatur

Wir müssen sowohl die Temperatur des geschmolzenen Metalls als auch die der Form kontrollieren. Die richtigen Temperaturen gewährleisten, dass die Legierung reibungslos in jedes Detail der Form fließt. Eine unsachgemäße Steuerung kann zu Spannungen, Rissen oder Sprödigkeit führen. intermetallische Verbindungen2 die das endgültige Bauteil schwächen. Dies ist eine häufige Fehlerquelle.

Bei unseren Projekten bei PTSMAKE erleben wir oft, wie eine kleine Abweichung bei diesen Parametern zu erheblichen Qualitätsproblemen führt. Es ist ein Spiel mit der Präzision.

| Variable Ungleichgewichte | Möglicher Gussfehler |

|---|---|

| Überhöhte Einspritzgeschwindigkeit | Gas Porosität, Flashing |

| Niedrige Metall-/Formtemperatur | Kaltstarts, Fehlstarts |

| Unzureichender Enddruck | Schrumpfung Porosität, Senken |

Ein hochwertiges Gussteil zeichnet sich im Wesentlichen durch seine Genauigkeit, innere Festigkeit und Oberflächenqualität aus. Diese Ergebnisse sind nicht zufällig, sondern ergeben sich direkt aus der fachmännischen Kontrolle von Einspritzdruck, Temperatur und Geschwindigkeit während des gesamten Druckgussverfahrens.

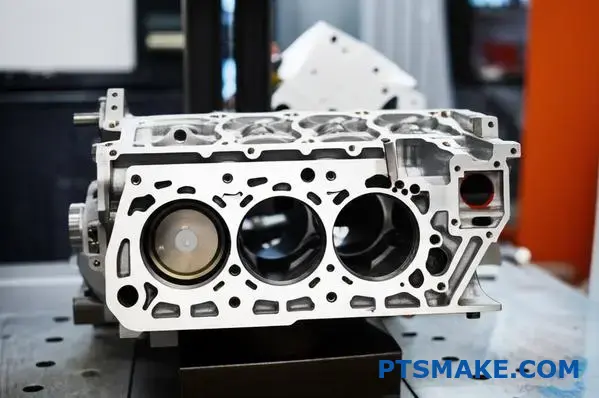

Was sind die wichtigsten Phasen eines vollständigen HPDC-Zyklus?

Das Druckgussverfahren ist eine präzise Abfolge. Jede Stufe baut direkt auf der vorhergehenden auf. Wird ein Schritt übersprungen oder überstürzt, kann das gesamte Los gefährdet sein.

Stellen Sie sich den Vorgang wie einen gut choreografierten Tanz vor. Es beginnt mit der Vorbereitung des Materials und der Form.

Die ersten Schritte: Vorbereitung ist der Schlüssel

Zunächst schmelzen wir die Rohmetalllegierung. Sie wird erhitzt, bis sie einen bestimmten Schmelzzustand erreicht. Dann wird das flüssige Metall in die Maschine geleitet.

Gleichzeitig wird die Gussform vorbereitet. Ein Schmiermittel wird auf die Oberflächen der Form gesprüht. Dies trägt zur Temperaturkontrolle bei und sorgt dafür, dass sich das fertige Teil leicht lösen lässt.

| Bühne | Zweck |

|---|---|

| Schmelzen & Übertragen | Bereiten Sie die Metalllegierung zum Einspritzen vor. |

| Werkzeugvorbereitung | Kühlen, schmieren und reinigen Sie die Form. |

Der Kernkreislauf: Von flüssig zu fest

Sobald das Werkzeug geschlossen ist, beginnt die Einspritzphase. Das geschmolzene Metall wird unter enormem Druck in den Formhohlraum gepresst. Dies geschieht in zwei Stufen: ein langsamer Schuss, um die "Schusshülse" zu füllen, gefolgt von einem Hochgeschwindigkeitskolben. Diese Geschwindigkeit ist entscheidend für die Herstellung detaillierter, dünnwandiger Teile.

Das Metall kühlt dann ab und erstarrt in der Matrize. Die Kontrolle dieses Abkühlungsprozesses ist von entscheidender Bedeutung. Ein schlechtes Temperaturmanagement kann zu internen Defekten führen wie Porosität3, was das fertige Bauteil schwächt. Bei PTSMAKE konzentrieren wir uns stark auf das Wärmemanagement, um die Integrität der Teile zu gewährleisten.

Nach der Erstarrung öffnet sich die Form und Auswerferstifte drücken das Gussteil heraus. Das Teil kann dann in einem Flüssigkeitsbad abgeschreckt werden. Durch diese schnelle Abkühlung werden die gewünschten mechanischen Eigenschaften erhalten.

Fertigstellung des Teils

Die letzte Phase ist das Entgraten. Überschüssiges Material, wie z. B. Angüsse und Grate, wird vom Gussteil entfernt. Dies kann mit einer Beschneideform oder anderen mechanischen Methoden geschehen. Jetzt ist das Teil vollständig.

| Bühne | Zweck |

|---|---|

| Einspritzung | Füllen Sie den Formhohlraum mit geschmolzenem Metall. |

| Kühlung | Lassen Sie das Metall in der Form des Teils erstarren. |

| Auswurf | Entfernen Sie das erstarrte Gussteil aus der Form. |

| Abschrecken | Kühlen Sie das Teil schnell ab, um die Eigenschaften zu verbessern. |

| Beschneiden | Entfernen Sie überschüssiges Material von dem fertigen Teil. |

Vom Schmelzen des Rohmetalls bis zum Beschnitt des fertigen Teils ist jede Phase des HPDC-Zyklus von entscheidender Bedeutung. Eine präzise Steuerung während dieser Abfolge stellt sicher, dass das endgültige Bauteil alle Spezifikationen für Festigkeit, Oberfläche und Maßhaltigkeit erfüllt.

Welche Familien von Druckgusslegierungen gibt es?

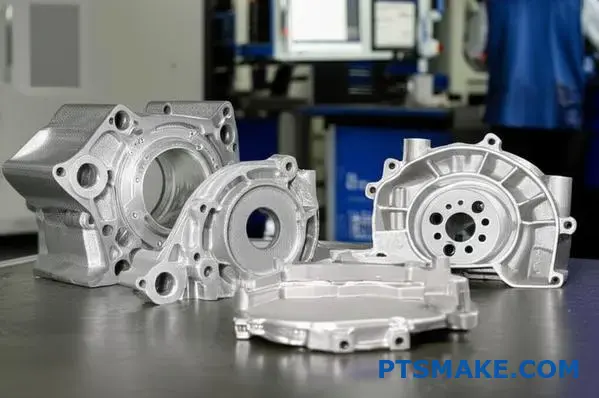

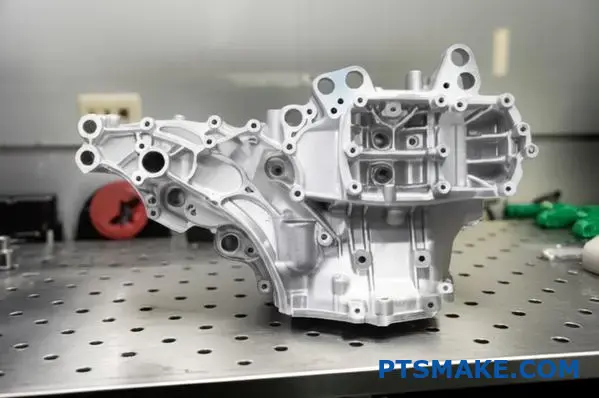

Beim Druckguss ist die Wahl der Legierung entscheidend. Sie bestimmt die endgültigen Eigenschaften des Teils. Die drei wichtigsten Familien sind Aluminium, Zink und Magnesium. Jede bietet eine einzigartige Mischung von Eigenschaften.

Dadurch sind sie für unterschiedliche Anwendungen geeignet. Bei PTSMAKE beraten wir unsere Kunden bei der Auswahl der besten Lösung. Werfen wir einen Blick auf ihre wichtigsten Eigenschaften.

| Legierung Familie | Hauptmerkmal | Gemeinsame Nutzung |

|---|---|---|

| Aluminium | Leicht und stark | Autoteile |

| Zink | Hohe Duktilität und Oberfläche | Hardware, Elektronik |

| Magnesium | Ultra-Leichtgewicht | Luft- und Raumfahrt, Portables |

Diese Tabelle gibt einen schnellen Überblick. Wir können sie nun genauer untersuchen, um ihre praktischen Anwendungen zu verstehen.

Aluminium-Legierungen

Aluminium ist das Arbeitspferd des Druckgusses. Es bietet eine hervorragende Kombination aus Festigkeit und geringem Gewicht. Auch seine Korrosionsbeständigkeit ist für viele Umgebungen recht gut, was es vielseitig einsetzbar macht.

Wichtige Eigenschaften

Am weitesten verbreitet ist der A380. Seine Gießtemperatur liegt bei 660°C. Diese hohe Temperatur beeinträchtigt die Lebensdauer der Werkzeuge. Verständnis der Legierungseigenschaften eutektischer Punkt4 ist entscheidend für die Kontrolle der Erstarrung und der endgültigen Kornstruktur für eine optimale Leistung des Teils.

Zink-Legierungen

Zinklegierungen, wie ZAMAK 3, sind für ihre Fließfähigkeit bekannt. Dadurch sind dünne Wände und komplizierte Details möglich. Sie gießen bei niedrigeren Temperaturen, etwa 420 °C, was ein erheblicher Vorteil ist.

Stärken und Schwächen

Diese niedrigere Temperatur bedeutet eine längere Lebensdauer der Gussformen, ein Kostenvorteil, den wir bei PTSMAKE oft mit unseren Kunden besprechen. Zink hat eine ausgezeichnete Festigkeit, ist aber schwerer als Aluminium. Seine Korrosionsbeständigkeit ist ohne Nachbearbeitung mäßig.

Magnesium-Legierungen

Magnesium ist das leichteste für den Druckguss verfügbare Konstruktionsmetall. Sein Verhältnis von Festigkeit zu Gewicht ist hervorragend. Es eignet sich perfekt für Anwendungen, bei denen jedes Gramm zählt, wie in der Luft- und Raumfahrt oder in der High-End-Elektronik.

Überlegungen zum Casting

Seine Gießtemperatur ist ähnlich hoch wie die von Aluminium. Allerdings erfordert Magnesium aufgrund seiner Reaktivität eine besondere Handhabung. Ordnungsgemäße Sicherheitsprotokolle für den Druckguss von Magnesium sind in unseren Anlagen nicht verhandelbar.

| Charakteristisch | Aluminium (A380) | Zink (ZAMAK 3) | Magnesium (AZ91D) |

|---|---|---|---|

| Gießtemperatur (°C) | ~660 | ~420 | ~650 |

| Kraft/Gewicht | Ausgezeichnet | Gut | Überlegene |

| Korrosionsbeständigkeit | Gut | Mäßig | Angemessen (muss beschichtet werden) |

Die Wahl der richtigen Legierung ist ein Kompromiss. Aluminium bietet Ausgewogenheit, Zink sorgt für Details und Finish, während Magnesium die ultimative Leichtbauleistung liefert. Die spezifischen Anforderungen Ihres Projekts an Festigkeit, Gewicht und Umwelt bestimmen die ideale Materialwahl.

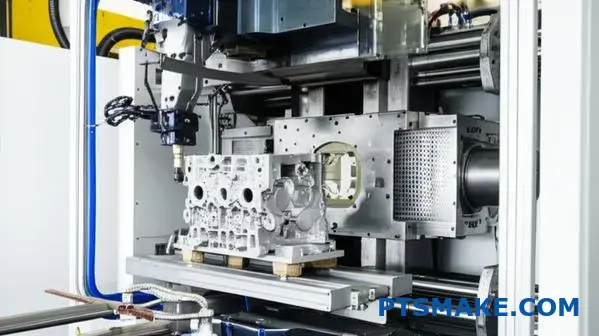

Was sind die typischen Vorgänge nach dem Gießen und welche Zwecke verfolgen sie?

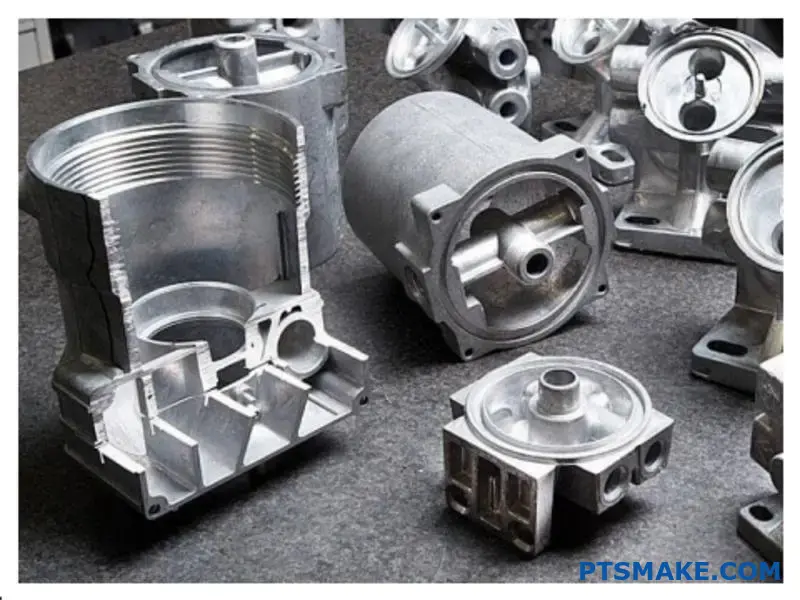

Ein Rohguss ist selten das Endprodukt. Die Nachbearbeitung des Gussstücks ist ein wichtiger Schritt. Sie verfeinern das Teil und machen es bereit für seine endgültige Anwendung.

Diese Verfahren gewährleisten, dass das Teil den Konstruktionsspezifikationen entspricht. Sie reichen von der einfachen Reinigung bis zur hochpräzisen Bearbeitung.

Gemeinsame nachgelagerte Prozesse

Jeder Vorgang hat einen bestimmten, entscheidenden Zweck. Sie arbeiten zusammen, um das endgültige Bauteil zu erstellen.

| Operation | Primärer Zweck |

|---|---|

| Beschneiden | Unerwünschtes überschüssiges Material entfernen |

| Schrotstrahlen | Reinigung und Vorbereitung der Oberfläche |

| Bearbeitung | Erreichen von kritischen, engen Toleranzen |

| Fertigstellung | Zusätzlicher Schutz und bessere Ästhetik |

Warum jeder Schritt unverzichtbar ist

Nachgießverfahren sind keine optionalen Extras. Sie sind für die Herstellung eines zuverlässigen Teils unerlässlich. Wird ein Schritt ausgelassen, kann dies die Integrität und Funktion des Teils beeinträchtigen.

Vom Rough zum Ready: Trimmen und Strahlen

Das Entgraten ist der erste Schritt. Dabei wird überschüssiges Material wie Grate, Angüsse und Anschnitte entfernt, die beim Gießen entstanden sind. Dies ist entscheidend für die richtige Passform und Sicherheit.

Es folgt das Kugelstrahlen. Dabei wird die Oberfläche des Teils mit einem Strahlmittel gereinigt. Dadurch werden Zunder und Oxide entfernt. Außerdem entsteht eine gleichmäßige Struktur, die eine ideale Grundlage für die Lackierung oder Beschichtung ist.

Der Präzisionsschritt: CNC-Bearbeitung

Hier schaffen wir von PTSMAKE oft einen erheblichen Mehrwert. Während ein Prozess wie Druckguss ist sehr präzise, die Bearbeitung ist für Merkmale mit engsten Toleranzen erforderlich.

Dazu gehören Gewindelöcher, Passflächen und O-Ring-Nuten. Die maschinelle Bearbeitung stellt sicher, dass diese kritischen Merkmale perfekt dimensioniert sind. Sie kann manchmal Folgendes offenbaren unterirdische Porosität5, was für die Identifizierung von Hochleistungsteilen unerlässlich ist.

Der letzte Schliff: Fertigstellung der Arbeiten

Die Endbearbeitung ist die letzte Phase. Sie schützt das Teil und verleiht ihm das gewünschte Aussehen. Die Wahl hängt von der Anwendungsumgebung und den ästhetischen Anforderungen ab.

| Endbearbeitung Typ | Hauptvorteil | Typische Anwendung |

|---|---|---|

| Pulverbeschichtung | Hohe Haltbarkeit, Farbauswahl | Automobilteile, Gehäuse |

| Malerei | Vielseitige Ästhetik, niedrige Kosten | Unterhaltungselektronik |

| Eloxieren | Korrosions- und Verschleißfestigkeit | Luft- und Raumfahrt, medizinische Geräte |

Nach dem Gießen wird aus einem Rohguss ein fertiges, funktionales Bauteil. Diese wichtigen Schritte, vom Beschneiden und Strahlen bis zur Präzisionsbearbeitung und Endbeschichtung, stellen sicher, dass das Teil alle Spezifikationen für Leistung, Passform und Aussehen erfüllt.

Wie lässt sich die Porosität in einem Gussteil systematisch untersuchen?

Wenn Porosität auftritt, darf man nicht raten. Ein systematisches Vorgehen ist entscheidend. Der erste Schritt ist immer die Identifizierung. Handelt es sich um Gas- oder Schrumpfporosität? Diese erste Diagnose bestimmt den gesamten Weg der Fehlersuche und spart Ihnen Zeit und Ressourcen.

Diese einfache Unterscheidung hilft Ihnen, sich zu konzentrieren. Sie können die möglichen Ursachen sofort eingrenzen. Sie verhindert, dass Sie die falschen Parameter einstellen.

Ein logisches Flussdiagramm beginnt mit dieser Frage.

| Porosität Typ | Schlüsselfrage | Nächster Schritt |

|---|---|---|

| Gas | Sind die Poren glatt und kugelförmig? | Untersuchen Sie Gasquellen |

| Schrumpfung | Sind die Poren zerklüftet und eckig? | Analyse von Erstarrung und Zuführung |

Sobald Sie den Typ identifiziert haben, können Sie einen logischen Weg zur Grundursache verfolgen. Diese strukturierte Methode ist vor allem bei komplexen Prozessen wie dem Druckguss unerlässlich. Schauen wir uns die beiden Hauptzweige unseres Flussdiagramms zur Fehlersuche an.

Fehlersuche bei Gasporosität

Gasporosität entsteht durch eingeschlossene Luft oder Gas, das aus dem geschmolzenen Metall freigesetzt wird. Der Schlüssel ist, herauszufinden, woher das Gas kommt und warum es nicht entweicht. Ihre Untersuchung sollte sich auf den Fluss und die Entlüftung konzentrieren.

| Mögliche Ursache | Abhilfemaßnahmen |

|---|---|

| Unzureichende Entlüftung | Entlüftungsöffnungen hinzufügen oder vergrößern; sicherstellen, dass die Öffnungen sauber sind. |

| Hohe Turbulenz | Passen Sie die Anschnittgeschwindigkeit an, um eine laminare Strömung zu fördern. |

| Überschüssiges Schmiermittel | Optimieren Sie den Sprühzyklus und die Sprühmenge; verwenden Sie ein hochwertiges Trennmittel. |

| Feuchtigkeit in Metall/Pfanne | Stellen Sie sicher, dass das Beschickungsmaterial trocken ist und heizen Sie die Pfannen ordnungsgemäß vor. |

Fehlerbehebung bei Schrumpfung Porosität

Schrumpfungsporosität ist ein Volumendefizit. Es entsteht, wenn flüssiges Metall einen erstarrenden Abschnitt nicht versorgen kann. Dies tritt häufig in dickeren Abschnitten oder in Bereichen auf, die vom Anschnitt isoliert sind. Ein ordnungsgemäßes Druck- und Wärmemanagement ist entscheidend. Dies verhindert eine ordnungsgemäße Zuführung beim Erstarren des Metalls und führt häufig zu dendritisch6 nichtig.

| Mögliche Ursache | Abhilfemaßnahmen |

|---|---|

| Niedriger Verdichtungsdruck | Erhöhen Sie den Druck der Endstufe, um das Gussteil zu speisen. |

| Unzureichende Zufuhr/Fütterung | Umgestaltung von Anguss und Schieber, um dicke Teile zuletzt zuzuführen. |

| Teilegeometrie (Hot Spots) | Ändern Sie das Design des Teils, um eine gleichmäßige Wandstärke zu erreichen. |

| Unsachgemäße Kühlung | Fügen Sie Kühlleitungen in der Nähe heißer Stellen hinzu oder passen Sie die Zykluszeit an. |

Dieses Flussdiagramm vereinfacht die Fehlersuche. Indem Sie zunächst die Art der Porosität bestimmen, können Sie systematisch mögliche Ursachen angehen. Dieser zielgerichtete Ansatz spart Zeit und reduziert den Ausschuss, was zu gleichbleibend hochwertigen Teilen führt - jedes Mal.

Wie können Sie die Zykluszeit reduzieren, ohne die Qualität der Teile zu beeinträchtigen?

Ein ausgewogener Ansatz ist hier entscheidend. Bei der Reduzierung der Zykluszeit geht es nicht um ein einziges Patentrezept. Vielmehr muss der gesamte Prozess analysiert werden.

Wir müssen uns jeden Schritt genau ansehen. Das Ziel ist eine Verbesserung ohne Kompromisse.

Eine vielschichtige Optimierungsstrategie

Wir konzentrieren uns auf mehrere Schlüsselbereiche. Dazu gehören die Sprühzeit und die Effizienz der Kühlung. Wir optimieren auch die Automatisierungswege der Roboter.

Schlüsselbereiche für Verbesserungen

Jeder Bereich bietet eine erhebliche Zeitersparnis. Aber wir stellen immer sicher, dass die Qualität die oberste Priorität bleibt. Bei PTSMAKE ist dies unser Grundprinzip.

| Prozessphase | Potenzielle Zeitersparnis |

|---|---|

| Optimierung des Spritzens | 1-3 Sekunden |

| Verbesserte Werkzeugkühlung | 2-5 Sekunden |

| Robotische Bahnabstimmung | 1-2 Sekunden |

Analyse der kritischen Kompromisse

Jede Anpassung ist mit einem Kompromiss verbunden. Die Reduzierung des Sprühstrahls spart zum Beispiel Zeit. Allerdings kann dies auch den Verschleiß der Matrize beschleunigen. Dies führt langfristig zu höheren Kosten. Wir müssen das optimale Gleichgewicht finden.

Verbesserung der Effizienz der Werkzeugkühlung

Eine schnellere Abkühlung ist ein vorrangiges Ziel. Sie verkürzt direkt die Erstarrungszeit. Dies ist besonders kritisch beim Druckguss. Wir müssen das Material bis zur thermodynamisches Gleichgewicht7 schnell, aber gleichmäßig.

In unserer Arbeit schlagen wir oft konforme Kühlkanäle vor. Sie folgen der Kontur des Teils. Dies gewährleistet eine schnellere und gleichmäßigere Wärmeabfuhr. Außerdem werden Defekte am Teil wie Verformungen vermieden.

Feinabstimmung der Roboterautomatisierung

Roboterbahnen werden häufig übersehen. Ein Standardpfad kann ruckartige Bewegungen aufweisen. Wir analysieren und glätten diese Bahnen.

Die Einsparung von Millisekunden bei jeder Bewegung summiert sich bei einem Produktionslauf erheblich. Ein direkter, fließender Weg ist immer schneller.

| Technik | Traditionelle Methode | Optimierter Ansatz |

|---|---|---|

| Werkzeugkühlung | Gerade gebohrte Kühlleitungen | Konforme Kühlkanäle |

| Roboter-Pfad | Lineare Punkt-zu-Punkt-Bewegungen | Geglättete, kontinuierliche Bogenpfade |

| Würfelspray | Spray mit fester Dauer | Variable, gezielte Anwendung |

Eine erfolgreiche Strategie integriert optimiertes Spritzgießen, fortschrittliche Kühlung und ausgefeilte Automatisierung. Diese ganzheitliche Sichtweise reduziert die Zykluszeit bei gleichzeitiger Aufrechterhaltung der Teilequalität und dem Schutz der Werkzeuglebensdauer, wodurch ein effizienter und zuverlässiger Fertigungsprozess von Anfang bis Ende entsteht.

Analysieren Sie einen Fall eines wiederkehrenden Blasenfehlers an einem Gussstück.

Ein Kunde hatte kürzlich mit einem hartnäckigen Problem zu kämpfen. Nach dem Lackieren erschienen Blasen auf der Oberfläche seines Gussteils. Dies ist ein klassisches Herstellungsproblem.

Die Herausforderung besteht darin, die genaue Ursache festzustellen. War es eingeschlossenes Gas aus dem Gießprozess? Oder vielleicht überschüssiges Schmiermittel? Es könnte sogar versteckte Feuchtigkeit sein.

Wir haben einen klaren Ermittlungsplan entwickelt. Dieser Ansatz hilft, Vermutungen zu vermeiden. Er schließt systematisch Möglichkeiten aus, um die wahre Ursache zu finden.

Ein Schritt-für-Schritt-Untersuchungsplan

Unser erster Schritt ist immer eine gründliche Sichtprüfung. Wir untersuchen die Größe, die Form und die Lage der Blasen auf dem Teil. Das gibt uns erste Anhaltspunkte.

Als nächstes befassen wir uns mit den Prozessdaten. Eine kleine Änderung der Parameter kann eine große Auswirkung haben. Dies gilt insbesondere für ein Verfahren wie den Druckguss.

Überprüfung der Prozessparameter

Wir prüfen alles, von der Einspritzgeschwindigkeit bis zur Werkzeugtemperatur. Wir vergleichen die Einstellungen für gute Chargen mit denen für schlechte Chargen. Die Daten erzählen oft eine Geschichte.

Unterscheidung der möglichen Ursachen

Um sie einzugrenzen, suchen wir nach bestimmten Anzeichen. Jede Ursache hinterlässt einen anderen Fingerabdruck. Zum Beispiel, versteckte Porosität8 ist eine häufige Ursache für gasbedingte Blasen, die nach dem Erhitzen oder Streichen auftreten.

Hier ist eine einfache Aufschlüsselung, die wir bei PTSMAKE verwenden:

| Defekt Quelle | Typisches Erscheinungsbild von Blistern | Standort |

|---|---|---|

| Eingeschlossenes Gas | Glatt, rund, innen oft glänzend | Dickere Abschnitte oder zuletzt zu füllen |

| Problem mit dem Schmierstoff | Unregelmäßige Form, kann Rückstände aufweisen | In der Nähe von Auswerferstiften, komplexe Bereiche |

| Luftfeuchtigkeit | Unterschiedlich, kann klein und zahlreich sein | Kann überall auf der Oberfläche sein |

Schließlich könnten wir ein defektes Teil abtrennen. Ein Blick unter das Mikroskop liefert den endgültigen Beweis. Dadurch wird bestätigt, ob sich Gaseinschlüsse direkt unter der Oberfläche befinden.

Dieser systematische Plan ist der Schlüssel. Er geht über Annahmen hinaus. Durch sorgfältige Inspektion, Datenanalyse und den Vergleich von Beweisen können wir die Ursache für die Blasenbildung mit Sicherheit ermitteln. So wird sichergestellt, dass die richtige Lösung angewandt wird, um ein erneutes Auftreten zu verhindern.

Wie würden Sie eine Kosten-Nutzen-Analyse für einen Gussauftrag durchführen?

Bei einer echten Kostensenkung geht es nicht darum, die Margen der Lieferanten zu drücken. Es geht darum, einen effizienteren Prozess zu entwickeln. Kluge Geschäftsprinzipien müssen technische Entscheidungen leiten.

Beim Druckguss konzentrieren wir uns auf vier Hauptkostentreiber. Dies sind die Bereiche, in denen kleine technische Änderungen eine große finanzielle Auswirkung haben können.

Die Verbesserung dieser Faktoren führt zu nachhaltigen Einsparungen. Davon profitieren sowohl der Kunde als auch der Hersteller.

Schauen wir uns die Kernbereiche für die Analyse an.

| Kostentreiber | Primäre Auswirkungen |

|---|---|

| Metallausbeute | Materialabfälle |

| Zykluszeit | Maschinen- und Arbeitseffizienz |

| Das Leben | Amortisation von Werkzeugen |

| Energieverbrauch | Gemeinkosten |

Diese zu optimieren ist der Schlüssel zu einer erfolgreichen Kostensenkungsstrategie.

Um wirklich Kosten zu senken, muss man sich mit den technischen Details befassen. Es geht darum, den Prozess selbst billiger zu machen, nicht nur billigere Materialien zu kaufen. Bei PTSMAKE arbeiten wir mit unseren Kunden zusammen, um diese Bereiche zu analysieren.

Optimierung der Metallausbeute

Ein großer Kostenfaktor ist das Rohmaterial, das nicht in das endgültige Teil gelangt. Wir konzentrieren uns stark auf das Design von Angusskanälen und Anschnitten. Mithilfe von Strömungssimulationssoftware können wir das Material im Angusssystem oft um 10-15% reduzieren, was eine direkte Einsparung darstellt.

Verkürzung der Zykluszeit

Schnellere Zyklen bedeuten einen höheren Ausstoß und niedrigere Kosten pro Teil. Wir analysieren die Kühlkanäle, um eine schnelle und gleichmäßige Kühlung zu gewährleisten. Außerdem optimieren wir die Entnahmepfade der Roboter und die Sprühanwendungen für die Formen. Jede eingesparte Sekunde macht sich im Laufe eines Produktionslaufs deutlich bemerkbar.

Verlängerung der Lebensdauer von Matrizen

Werkzeugbau ist eine große Investition. Je länger ein Werkzeug hält, desto geringer sind die amortisierten Kosten pro Teil. Eine Hauptursache für Werkzeugausfälle ist thermische Ermüdung9. Richtiges Wärmemanagement kann zusammen mit modernen Beschichtungen und dem richtigen Werkzeugstahl die Lebensdauer einer Matrize drastisch verlängern.

Unsere Analysen zeigen oft, dass eine etwas teurere Beschichtung der Matrize die Lebensdauer des Werkzeugs verdoppeln kann.

| Treiber | Technische Verbesserung |

|---|---|

| Metallausbeute | Umgestaltung von Rinnen und Toren; Optimierung des Überlaufs |

| Zykluszeit | Verbesserung der Kühlkreisläufe; Automatisierung der Extraktion |

| Das Leben | Moderne Beschichtungen auftragen; Wärmebehandlung verbessern |

| Energie | Verbesserung der Ofenisolierung; Optimierung der Maschinenstillstandszeiten |

Senkung des Energieverbrauchs

Energie ist ein direkter Gemeinkostenfaktor. Wir betrachten alles, von der Effizienz der Öfen bis zum Stromverbrauch der Gießmaschine selbst. Moderne, gut gewartete Anlagen verbrauchen einfach weniger Energie pro produziertem Teil.

Eine echte Kostenreduzierungsanalyse beim Gießen ist eine technische Aufgabe. Indem wir uns auf technische Faktoren wie Metallausbeute, Zykluszeit, Lebensdauer der Gussform und Energieverbrauch konzentrieren, erschließen wir echte, nachhaltige Einsparungen, die weit über einfache Preisverhandlungen hinausgehen.

Entwickeln Sie eine umfassende Strategie, um die Lebensdauer der Stümpfe zu maximieren.

Bei der Erstellung eines langfristigen Plans geht es nicht nur um die Instandhaltung. Sie beginnt viel früher. Eine umfassende Strategie bezieht jede Phase des Lebenszyklus eines Werkzeugs ein.

Entwurf der ersten Matrize

Richtiges Design ist Ihre erste Verteidigungslinie. Großzügige Radien und weiche Übergänge verhindern Spannungskonzentrationen von Anfang an.

Behandlung und Vorbereitung

Wärmebehandlung und Vorwärmung sind entscheidend. Sie bereiten den Matrizenstahl auf die intensiven Produktionsbedingungen vor.

Eine erfolgreiche Strategie hält diese Schlüsselbereiche im Gleichgewicht:

| Strategie-Pfeiler | Schlüsselaktion | Primäre Zielsetzung |

|---|---|---|

| Gestaltung | Großzügige Radien verwenden | Stresspunkte abbauen |

| Wärmebehandlung | Genaue Protokolle befolgen | Erreichen Sie eine optimale Härte |

| Vorheizen | Temperaturanstieg kontrollieren | Wärmeschock minimieren |

| Wartung | Planen Sie regelmäßige Kontrollen | Verhindern von katastrophalem Versagen |

Ein ganzheitlicher Lebenszyklus-Ansatz

Eine wirklich wirksame Strategie verbindet alle Phasen miteinander. Es ist ein häufiger Fehler, sich nur auf die reaktive Wartung zu konzentrieren. Der Grundstein für eine lange Lebensdauer von Werkzeugen wird bereits in der Konstruktionsphase gelegt. Bei PTSMAKE betonen wir dies vom ersten Tag an.

Integration von Design und Prozess

Konstruktionsentscheidungen wirken sich direkt darauf aus, wie der Chip mit Belastungen umgeht. Ein gut durchdachtes Kühlkanalsystem hilft zum Beispiel bei der Bewältigung der thermischen Belastung. Dies verringert das Risiko von interkristalline Spannung10 Aufbau über Tausende von Zyklen. Die Optimierung dieser Parameter ist beim Druckguss entscheidend.

Proaktive vs. reaktive Wartung

Ein geplanter Wartungsplan ist immer besser, als auf eine Panne zu warten. Er verhindert ungeplante Ausfallzeiten und teurere Reparaturen. Bei unseren Projekten haben wir festgestellt, dass proaktive Pläne die Lebensdauer von Werkzeugen erheblich verlängern.

Dieser Vergleich verdeutlicht den Unterschied:

| Aspekt | Proaktive Wartung | Reaktive Wartung |

|---|---|---|

| Timing | Geplante Intervalle | Nach dem Auftreten eines Fehlers |

| Kosten | Niedriger, vorhersehbar | Hoch, unvorhersehbar |

| Ausfallzeit | Geplant, minimal | Ungeplant, umfangreich |

| Das Leben | Maximiert | Erheblich reduziert |

Ein Schweißplan sollte ebenfalls Teil dieses proaktiven Plans sein. Regelmäßige, kleinere Reparaturen sind weitaus effektiver als große Überholungen. Auf diese Weise bleibt das Werkzeug in optimalem Zustand.

Eine umfassende Strategie verbindet die ursprüngliche Konstruktion, präzise Behandlungen, optimierte Prozesse und regelmäßige Wartung. Dieser integrierte Plan ist entscheidend für die Maximierung der Lebensdauer und des Werts Ihres Werkzeugs.

Wie überbrückt man die Kluft zwischen Simulation und Realität?

Simulationen sind eine gute Ausgangsbasis. Aber sie sind nicht das letzte Wort. Der eigentliche Zauber entsteht, wenn wir das digitale Modell mit der physischen Fabrikhalle verbinden. Das ist eine Straße, die in beide Richtungen führt.

Beginn mit Simulation

Wir verwenden Strömungs- und Wärmesimulationen, um unsere anfängliche Einrichtung zu steuern. Dadurch erhalten wir eine solide, datengestützte Grundlage. So können wir mögliche Probleme vorhersagen, bevor sie auftreten. Das spart Zeit und Materialkosten.

Anfängliche Prozessparameter

| Parameter | Leitfaden zur Simulation | Grundeinstellung der Maschine |

|---|---|---|

| Schmelztemperatur | 680°C | 685°C |

| Temperatur der Form | 220°C | 225°C |

| Einspritzgeschwindigkeit | 2,5 m/s | 2,4 m/s |

| Druck | 100 MPa | 105 MPa |

Diese Tabelle zeigt, wie genau unsere ursprünglichen Einstellungen den Empfehlungen der Simulation entsprechen.

Schaffung der Feedback-Schleife

Die anfängliche Einrichtung ist nur der Anfang. Der entscheidende nächste Schritt ist die Verfeinerung der Simulation. Wir verwenden reale Daten aus den ersten Produktionsläufen, um das Modell zu verbessern. Dieser iterative Prozess macht aus einer guten Simulation eine großartige.

Wir sammeln Daten von jedem Schuss. Dazu gehören Temperaturen, Drücke und Zykluszeiten. Außerdem führen wir detaillierte Qualitätsprüfungen an den fertigen Teilen durch. Dieses Feedback ist für genaue Anpassungen unerlässlich.

Dieser Ansatz ist besonders bei komplexen Aufträgen wichtig. Beim Druckguss zum Beispiel können kleine Prozessschwankungen große Auswirkungen haben. Eine gut abgestimmte Simulation hilft uns, diese Komplexität effektiv zu bewältigen. Unser Ziel ist die kontinuierliche Verbesserung durch diese Feedbackschleife.

Kalibrierung mit Daten aus der realen Welt

Der Prozess der Aktualisierung der Simulation mit Produktionsdaten ist entscheidend. Diese Modellkalibrierung11 macht unsere Zukunftsprognosen unglaublich genau. So wird sichergestellt, dass der digitale Zwilling den physischen Prozess wirklich widerspiegelt.

| Datenart | Erhebungsmethode | Anpassung der Simulation |

|---|---|---|

| Füllen von Mustern | Analyse von Kurzschüssen | Ändern Sie die Position des Gates oder die Durchflussmenge |

| Teil Verzug | CMM-Prüfung | Einstellen der Kühlkanaltemperaturen |

| Porosität | Röntgeninspektion | Verfeinerung des Einspritzdruckprofils |

Unsere Tests haben ergeben, dass dieser geschlossene Prozess die Rüstzeiten für ähnliche Teile um bis zu 30% reduziert. Dadurch wird eine Wissensbibliothek aufgebaut, die jedem zukünftigen Projekt hier bei PTSMAKE zugute kommt.

Der wahre Wert der Simulation zeigt sich, wenn sie Teil einer Feedbackschleife ist. Wir verwenden sie, um unsere anfängliche Einrichtung zu steuern, und verfeinern sie dann mit realen Produktionsdaten. Diese Methode gewährleistet kontinuierliche Verbesserung und Vorhersagbarkeit.

Diagnostizieren Sie ein Qualitätsproblem mit mehreren möglichen Grundursachen.

Der Umgang mit intermittierendem Blitzlicht und Dimensionsinstabilität ist eine der schwierigsten Herausforderungen. Das Problem taucht auf und verschwindet dann wieder. Das macht schnelle Lösungen fast unmöglich.

Mutmaßungen verschwenden Zeit und Geld. Ein systematischer Ansatz ist unerlässlich. Wir verwenden einen Diagnosebaum, z. B. ein Ishikawa- (oder Fishbone-) Diagramm, um alle Möglichkeiten aufzuzeigen. Diese Methode verwandelt ein komplexes, mehrdeutiges Problem in eine strukturierte Untersuchung, die sicherstellt, dass kein Stein auf dem anderen bleibt.

| Problembereich | Schlüsselfrage |

|---|---|

| Maschine | Ist die Ausstattung einheitlich? |

| Matrize (Werkzeug) | Ist die Integrität der Form beeinträchtigt? |

| Prozess | Sind die Betriebsparameter stabil? |

| Material | Ist das Rohmaterial konsistent? |

Ein Fishbone-Diagramm hilft uns, die möglichen Ursachen zu visualisieren. Wir kategorisieren sie, um das Problem methodisch anzugehen. Diese Klarheit ist von entscheidender Bedeutung, wenn mehrere Faktoren die Schuldigen sein könnten. Bei PTSMAKE beginnen wir damit, die primären "Knochen" des Diagramms abzubilden.

Der Faktor Maschine

Zunächst schauen wir uns die Geräte selbst an. Inkonsistente Maschinenleistung ist eine häufige Ursache für intermittierende Probleme.

Instabilität der Spannkraft

Schwankt die Klemmkraft während eines Laufs? Ein Druckabfall, und sei es auch nur für einen kurzen Moment, kann zur Bildung von Graten führen. Wir überprüfen den hydraulischen Druck und die mechanischen Kipphebel auf Schwankungen.

Parallelität der Druckplatten

Wenn die Platten nicht perfekt parallel sind, ist die Klemmkraft ungleichmäßig über die Formfläche verteilt. Dies kann auch zu Gratbildung und Maßproblemen führen.

Der Faktor Werkzeuge (Tooling)

Als Nächstes inspizieren wir die Matrize. Selbst die robustesten Werkzeuge nutzen sich mit der Zeit ab, was zu subtilen Mängeln führen kann.

| Die Komponente | Potenzielles Problem | Konsequenz |

|---|---|---|

| Trennungslinie | Abnutzung oder Beschädigung | Blitzlicht |

| Entlüftungsöffnungen | Verstopft oder unterdimensioniert | Eingeschlossenes Gas, kurze Schüsse |

| Kernstifte/Schlitten | Fehlausrichtung | Instabilität der Dimensionen |

Der Prozess-Faktor

Die Prozessparameter sind die dynamischsten Variablen. Eine geringfügige Abweichung kann erhebliche Auswirkungen haben, insbesondere bei empfindlichen Verfahren wie dem Druckguss. Wir analysieren die Daten von Schuss zu Schuss, um Unstimmigkeiten zu finden. Es geht um die Aufrechterhaltung einer stabilen Prozess-Fenster12. Temperatur, Druck und Geschwindigkeit müssen genauestens kontrolliert werden.

Ein strukturierter Diagnosebaum verwandelt Unklarheiten in einen umsetzbaren Plan. Diese Methode eliminiert systematisch Variablen und führt Ihr Team zur wahren Ursache. Sie verhindert Rätselraten und stellt sicher, dass eine dauerhafte Lösung effizient gefunden wird.

Entwerfen Sie ein Projekt zur Verbesserung der Gesamtanlageneffektivität (OEE).

Die Verbesserung der OEE kann wie eine riesige Aufgabe erscheinen. Der Schlüssel ist, klein anzufangen. Lassen Sie uns die schlanke Produktion auf einen Bereich anwenden.

Wir werden ein Projekt entwerfen, das sich auf die Verfügbarkeit konzentriert. Ein guter Ausgangspunkt ist die Verringerung der Rüstzeiten für Geräte.

Auswahl eines Pilotprojekts

In unserem Beispiel konzentrieren wir uns auf eine häufige Herausforderung in der Fertigung. Das Ziel ist es, die Ausfallzeiten zwischen den Produktionsläufen zu minimieren.

Schwerpunkt: Werkzeugwechselzeit

Die Reduzierung der Werkzeugwechselzeit ist ein perfektes Projekt in kleinem Maßstab. Sie steigert direkt die Maschinenverfügbarkeit, eine zentrale OEE-Komponente. Ein Erfolg in diesem Bereich ist ein klarer Gewinn.

| OEE-Komponente | Projektschwerpunkt | Erwartetes Ergebnis |

|---|---|---|

| Verfügbarkeit | Reduzieren Sie die Zeit für den Werkzeugwechsel | Mehr Betriebszeit für die Produktion |

| Leistung | - | (in diesem Projekt nicht vorgesehen) |

| Qualität | - | (in diesem Projekt nicht vorgesehen) |

Anwendung der Lean-Prinzipien bei HPDC

Um den Werkzeugwechsel zu bewältigen, verwenden wir ein schlankes Werkzeug namens SMED. Es steht für Single-Minute Exchange of Die. Das Ziel ist nicht buchstäblich eine Minute. Es geht darum, die Umstellung schnell und effizient zu gestalten.

In früheren Projekten bei PTSMAKE haben wir festgestellt, dass ein strukturierter Ansatz am besten funktioniert. Dies gilt insbesondere für komplexe Prozesse wie Druckguss.

Ein schrittweiser Projektplan

Ein klarer Plan ist entscheidend für den Erfolg. Wir unterteilen das Projekt in überschaubare Schritte. So bleibt das Team konzentriert und kann den Fortschritt genau messen.

1. Beobachtung und Datenerhebung

Zunächst wird der aktuelle Umstellungsprozess auf Video aufgezeichnet. Das Team schaut es sich gemeinsam an. Wir dokumentieren jeden einzelnen Schritt und seine Dauer. So entsteht eine Ausgangsbasis, auf der wir uns verbessern können.

2. Identifizieren und Trennen von Aufgaben

Als nächstes klassifizieren wir jeden Schritt. Die Aufgaben sind entweder "intern" (die Maschine muss angehalten werden) oder "extern" (sie können im laufenden Betrieb ausgeführt werden).

| Aufgaben-Typ | Definition | Beispiel |

|---|---|---|

| Intern | Muss bei ausgeschalteter Maschine durchgeführt werden | Entflechtung des alten Würfels |

| Extern | Kann bei eingeschalteter Maschine durchgeführt werden | Vorbereitung des nächsten Würfels |

3. Konvertieren und rationalisieren

Das Hauptziel besteht darin, interne Schritte in externe umzuwandeln. Wir versuchen auch, Schritte zu vereinfachen oder zu eliminieren. Wir können zum Beispiel Folgendes umsetzen [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] Maßnahmen zur Vermeidung von Fehlern bei der Einrichtung, was sie schneller und sicherer macht. Die Rationalisierung der verbleibenden internen Aufgaben ist der letzte Schritt.

Die Anwendung von Lean-Prinzipien wie SMED ermöglicht es uns, ein gezieltes Projekt zu starten. Indem wir die Zeit für den Werkzeugwechsel in Druckguss, können wir messbare Verbesserungen der Maschinenverfügbarkeit erzielen. Dieser kleine Erfolg gibt den Anstoß für größere OEE-Verbesserungen in der gesamten Anlage.

Beschleunigen Sie Ihren Erfolg im Druckguss mit PTSMAKE

Sind Sie bereit, Ihr nächstes Druckgussprojekt zu optimieren? Wenden Sie sich an PTSMAKE, um fachkundige Beratung, schnelle Angebote und erstklassige Lösungen für die Präzisionsfertigung zu erhalten - pünktlich und nach Ihren genauen Spezifikationen. Fordern Sie jetzt Ihr individuelles Angebot an und bringen Sie Ihre Produktion auf die nächste Stufe!

Entdecken Sie, wie dieser schnelle Abkühlungsprozess die endgültige Festigkeit und Oberflächenbeschaffenheit des Teils bestimmt. ↩

Verstehen Sie, wie diese mikroskopischen Strukturen die Gesamtfestigkeit und Haltbarkeit Ihrer Druckgussteile beeinflussen können. ↩

Erfahren Sie, wie dieser häufige Fehler entsteht und wie wir ihn verhindern, um die Lebensdauer der Teile zu maximieren. ↩

Klicken Sie hier, um zu verstehen, wie sich dieses Schmelzverhalten auf die mechanischen Eigenschaften und die Qualität des Endprodukts auswirkt. ↩

Erfahren Sie, wie sich dieser interne Defekt auf die Integrität des Teils auswirkt und welche Prüfmethoden ihn aufdecken können. ↩

Erfahren Sie, wie sich diese Kristallstrukturen bilden und warum sie für das Verständnis der Schrumpfung beim Metallguss entscheidend sind. ↩

Verstehen Sie die physikalischen Zusammenhänge zwischen der Abkühlung und Verfestigung von Materialien. ↩

Erfahren Sie, wie sich innere Hohlräume bilden und die Qualität der endgültigen Gussoberfläche beeinflussen. ↩

Entdecken Sie, wie sich diese Materialbelastung direkt auf Ihr Werkzeugbudget und Ihre Produktionszeit auswirkt. ↩

Verstehen Sie, wie diese mikroskopische Spannung Risse verursacht und zum Versagen der Matrize führt. ↩

Erfahren Sie, wie die Kalibrierung von Modellen die Vorhersagegenauigkeit verbessert und kostspielige physische Testläufe reduziert. ↩

Erfahren Sie, wie wichtig dieser Parameterbereich für eine gleichbleibend hohe Qualität der Produktion ist. ↩