Die außergewöhnlichen Eigenschaften von PEEK prädestinieren es für Hochleistungsanwendungen, doch die Bearbeitung dieses hochentwickelten Polymers stellt besondere Herausforderungen dar. Viele Hersteller kämpfen mit Wärmeentwicklung, Gratbildung und dem Erreichen der engen Toleranzen, die für kritische Komponenten in der Luft- und Raumfahrt und der Medizintechnik erforderlich sind.

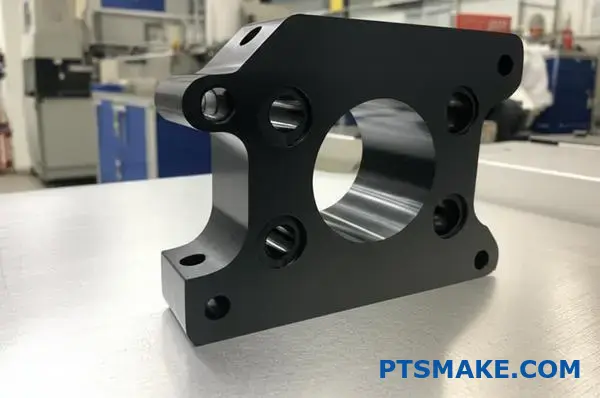

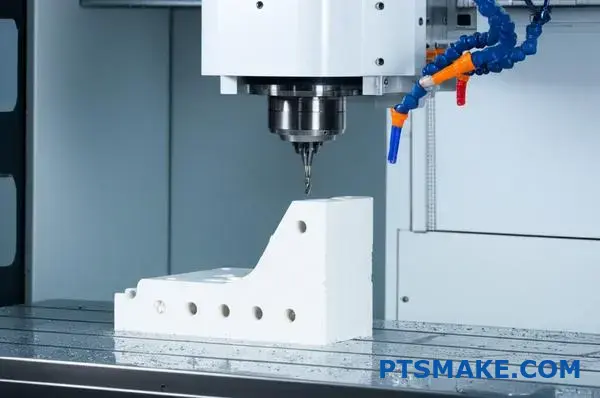

Die CNC-Bearbeitung von PEEK ermöglicht eine überragende Maßgenauigkeit, komplexe Geometrien und eine außergewöhnliche Oberflächenqualität für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie, bei denen herkömmliche Fertigungsmethoden versagen.

Ich arbeite mit Ingenieuren zusammen, die PEEK-Teile benötigen, die strenge Spezifikationen ohne Kompromisse erfüllen. Der Schlüssel liegt darin, das Verhalten von PEEK während der Bearbeitung zu verstehen und die richtigen Techniken anzuwenden, um allgemeine Herausforderungen wie Wärmemanagement und Spannungsabbau zu meistern. Von medizinischen Implantaten, die biokompatibel sein müssen, bis hin zu Halterungen für die Luft- und Raumfahrt, die strukturelle Integrität erfordern, erfordert eine erfolgreiche PEEK-Bearbeitung Spezialwissen und bewährte Verfahren.

Warum eignet sich PEEK hervorragend für die CNC-Bearbeitung in der Hochleistungsindustrie?

Haben Sie schon einmal ein Material für ein kritisches Bauteil spezifiziert, das dann bei extremer Hitze oder chemischer Belastung versagt? Sind herkömmliche Metalle zu schwer und Standardkunststoffe nicht stark genug für Ihre Konstruktion?

PEEK (Polyetheretherketon) zeichnet sich bei der CNC-Bearbeitung durch seine einzigartige Kombination aus extremer thermischer Stabilität, überlegener mechanischer Festigkeit, breiter chemischer Beständigkeit und Biokompatibilität aus. Dies macht es zu einer leichten, leistungsstarken Alternative zu Metallen in Branchen, in denen ein Versagen von Bauteilen nicht in Frage kommt.

Die unübertroffenen Eigenschaften von PEEK

Wenn Ingenieure ein Material benötigen, das den härtesten Bedingungen standhält, steht PEEK oft ganz oben auf der Liste. Aufgrund seiner molekularen Struktur verfügt es über eine Reihe von Eigenschaften, die es für anspruchsvolle Anwendungen, bei denen sich andere Materialien schnell abbauen würden, besonders geeignet machen. In unseren Projekten bei PTSMAKE haben wir gesehen, dass PEEK Herausforderungen löst, die Metalle und andere Polymere einfach nicht bewältigen konnten. Schauen wir uns an, was PEEK zu einem solchen Kraftpaket in der CNC-Bearbeitung macht.

Hervorragende thermische Stabilität

Eines der bekanntesten Merkmale von PEEK ist die Fähigkeit, seine mechanischen Eigenschaften bei extrem hohen Temperaturen beizubehalten. Mit einer Dauergebrauchstemperatur von bis zu 260 °C (500 °F) erweicht oder verformt es sich nicht wie viele andere Kunststoffe. Dies ist von entscheidender Bedeutung für Komponenten in Automotoren, Luft- und Raumfahrtsystemen und Bohrlochausrüstungen. Diese Stabilität bedeutet auch, dass es mit der bei der CNC-Bearbeitung entstehenden Hitze außergewöhnlich gut zurechtkommt, so dass wir folgende Ergebnisse erzielen können enge Toleranzen ohne Materialverzug. Die geringe Wärmeleitfähigkeit des Materials erfordert eine besondere Vorgehensweise bei der Bearbeitung, aber das Ergebnis ist ein äußerst stabiles und zuverlässiges Teil.

Außergewöhnliche chemische Beständigkeit

PEEK widersteht einer Vielzahl von Chemikalien, einschließlich aggressiver Säuren, Basen und Kohlenwasserstoffe. Es zeigt bemerkenswerte Hydrolysebeständigkeit1Das bedeutet, dass es sich auch dann nicht zersetzt, wenn es Tausende von Stunden lang Hochdruckdampf und Wasser ausgesetzt ist. Dies macht es zu einem bevorzugten Material für medizinische Geräte, die wiederholt mit Dampf sterilisiert (autoklaviert) werden, und für Bauteile in der chemischen Industrie. Wenn ein Kunde ein Teil benötigt, das Kerosin oder aggressiven industriellen Lösungsmitteln ausgesetzt wird, ist PEEK oft unsere erste Empfehlung.

Vergleich von PEEK mit anderen Hochleistungsmaterialien

Um seine Fähigkeiten zu relativieren, hier ein kurzer Vergleich auf der Grundlage von Daten unserer Materiallieferanten und internen Tests.

| Eigentum | PEEK (ungefüllt) | Aluminium 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Zugfestigkeit | ~95 MPa | ~310 MPa | ~105 MPa |

| Betriebstemperatur | ~260°C | ~150°C | ~170°C |

| Dichte | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Chemische Beständigkeit | Ausgezeichnet | Schlecht (korrodiert) | Gut |

Wie die Tabelle zeigt, ist Aluminium zwar stärker, aber PEEK bietet eine überlegene Kombination aus Hochtemperaturleistung und Chemikalienbeständigkeit bei fast der Hälfte des Gewichts. Es bietet ein schwer zu übertreffendes Verhältnis von Festigkeit zu Gewicht, was es zu einem idealen Kandidaten für Metallersatzprojekte macht.

PEEK in Aktion: Wo es besser abschneidet als die Konkurrenz

Die theoretischen Eigenschaften von PEEK sind beeindruckend, aber sein wahrer Wert zeigt sich in realen, unternehmenskritischen Anwendungen. In verschiedenen anspruchsvollen Branchen bieten CNC-gefräste PEEK-Teile Lösungen, die mit Metallen oder anderen Polymeren bisher unerreichbar waren. Die einzigartige Kombination von Eigenschaften ermöglicht es Ingenieuren, die Grenzen von Design und Leistung zu erweitern.

Luft- und Raumfahrt: Lightweighting ohne Kompromisse

In der Luft- und Raumfahrtindustrie zählt jedes Gramm. Das Ersetzen von Metallkomponenten durch leichtere Alternativen kann zu erheblichen Treibstoffeinsparungen und einer höheren Nutzlastkapazität während der Lebensdauer eines Flugzeugs führen. Wir haben PEEK-Teile für Anwendungen bearbeitet, die von elektrischen Steckern und Kabelisolierungen bis hin zu strukturellen Halterungen und Druckscheiben reichen. Dabei reduziert PEEK nicht nur das Gewicht, sondern bietet auch eine hervorragende Beständigkeit gegenüber Flugkraftstoffen und Hydraulikflüssigkeiten. Die inhärente Schwerentflammbarkeit und die geringe Rauchentwicklung sind wichtige Sicherheitsmerkmale, die es zu einer offensichtlichen Wahl für Innenraumkomponenten machen.

Medizinisch: Biokompatibilität und Sterilisierbarkeit

Im medizinischen Bereich werden Materialien benötigt, die für den menschlichen Kontakt sicher sind und strengen Sterilisationsverfahren standhalten. PEEK ist biokompatibel, d. h. es verursacht keine unerwünschten Reaktionen, wenn es mit lebendem Gewebe in Berührung kommt, und eignet sich daher für Implantate wie Wirbelsäulenkäfige und zahnmedizinische Vorrichtungen. Darüber hinaus ist es ein entscheidender Vorteil, dass es Hunderte von Sterilisationszyklen mit Dampf, Gamma und Ethylenoxid (EtO) übersteht, ohne sich zu zersetzen. Bei PTSMAKE haben wir kundenspezifische chirurgische Instrumente und Komponenten für Diagnosegeräte aus PEEK hergestellt, bei denen die Röntgendurchlässigkeit eine klare Bildgebung ohne Störungen ermöglicht.

Elektronik und Halbleiterherstellung

Die Anforderungen in der Elektronikindustrie sind einzigartig. Die Materialien müssen oft elektrisch isolierend, formstabil und rein sein, um eine Verunreinigung empfindlicher Prozesse zu vermeiden. CNC-gefrästes PEEK wird zur Herstellung von Werkzeugen für die Waferhandhabung, Testfassungen und Isolatoren verwendet, da es seine Festigkeit und Steifigkeit auch bei hohen Temperaturen beibehält und gleichzeitig eine sehr geringe Ausgasung aufweist. Dadurch wird die Freisetzung flüchtiger Verbindungen verhindert, die die Halbleiterherstellung beeinträchtigen könnten. Aufgrund seiner hervorragenden dielektrischen Eigenschaften eignet es sich auch ideal für Hochfrequenzstecker und -isolatoren, bei denen die Signalintegrität von größter Bedeutung ist. Die Langlebigkeit von PEEK gewährleistet eine lange Lebensdauer dieser Komponenten, selbst in Produktionsumgebungen mit Dauerbetrieb.

PEEK eignet sich hervorragend für die CNC-Bearbeitung in der Hochleistungsindustrie, da seine Eigenschaften von den meisten anderen Materialien nicht übertroffen werden. Seine Fähigkeit, extremen Temperaturen, aggressiven Chemikalien und mechanischen Belastungen standzuhalten, macht es zu einer zuverlässigen Wahl, wenn ein Versagen inakzeptabel ist. Von der Gewichtsreduzierung in der Luft- und Raumfahrt bis zur Gewährleistung der Patientensicherheit in medizinischen Geräten bietet PEEK eine vielseitige und leistungsstarke Lösung für die anspruchsvollsten technischen Herausforderungen und rechtfertigt damit seine Position als erstklassiges Hochleistungspolymer.

Flexibilität bei der Konstruktion: Komplexe Geometrien und individuelle Lösungen.

Haben Sie schon einmal ein komplexes PEEK-Bauteil entworfen und dann festgestellt, dass es mit herkömmlichen Fertigungsmethoden wie Spritzguss nicht hergestellt werden kann? Das kann ein großes Hindernis für Innovationen sein.

Die CNC-Bearbeitung bietet eine überragende Designflexibilität für PEEK und ermöglicht die Herstellung komplizierter, hochgradig individueller Teile mit komplexen Geometrien und engen Toleranzen. Dieses subtraktive Verfahren arbeitet direkt von einer CAD-Datei aus und eignet sich perfekt für das Rapid Prototyping, Design-Iterationen und kleine bis mittlere Produktionsläufe.

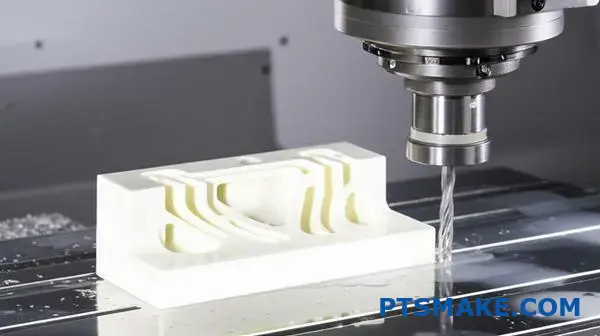

Die CNC-Bearbeitung unterscheidet sich grundlegend vom Spritzgießen. Anstatt geschmolzenes Material in eine feste Form zu spritzen, wird mit computergesteuerten Werkzeugen präzise Material aus einem massiven PEEK-Block entfernt. Dieses subtraktive Verfahren ist der Schlüssel zu seiner unglaublichen Gestaltungsfreiheit. Es beseitigt die durch das Werkzeugdesign auferlegten Beschränkungen, wie z. B. Entformungswinkel, Trennlinien und Beschränkungen der inneren Merkmale. Dies ermöglicht es den Ingenieuren, Teile auf der Grundlage ihrer Funktion und nicht auf der Grundlage von Herstellungsbeschränkungen zu entwerfen.

Warum PEEK CNC-Bearbeitung mit Komplexität glänzt

Bei PTSMAKE arbeiten wir oft mit Kunden zusammen, die Teile benötigen, die einfach nicht formbar sind. Die subtraktive Natur der CNC-Bearbeitung schlägt sich direkt in greifbaren Designvorteilen nieder.

Ausgefeilte Geometrien und interne Merkmale

Mit mehrachsigen CNC-Maschinen können wir Merkmale herstellen, die in einer Form unmöglich zu formen sind. Dazu gehören Dinge wie ineinandergreifende Komponenten, gekrümmte innere Kanäle für den Flüssigkeits- oder Gasfluss und präzise angeordnete Gewindelöcher in ungeraden Winkeln. Gussformen sind auf Kerne und Stifte angewiesen, die aus dem fertigen Teil herausgezogen werden müssen, was die internen Designs stark einschränkt. Bei der CNC-Bearbeitung gibt es keine derartigen Einschränkungen; ein Werkzeug kann sich dem Werkstück aus vielen verschiedenen Winkeln nähern, um die erforderliche Geometrie herauszuschneiden. Dieses Maß an Kontrolle über die Materialeigenschaften Kristallinität2 an der Oberfläche ist ebenfalls ein Faktor, den wir sorgfältig steuern.

Hinterschneidungen und ungleichmäßige Wände

Hinterschneidungen sind Merkmale, die verhindern, dass ein Teil direkt aus einer Form ausgeworfen werden kann. Komplexe Formen mit seitlichen Einwirkungen können zwar Hinterschneidungen erzeugen, aber sie verursachen erhebliche Kosten und Komplexität. Die CNC-Bearbeitung bewältigt Hinterschneidungen mit Leichtigkeit. Ebenso wird beim Spritzgießen eine gleichmäßige Wandstärke bevorzugt, um einen ordnungsgemäßen Materialfluss zu gewährleisten und Defekte wie Einfallstellen zu vermeiden. Mit der CNC-Bearbeitung von PEEK können Sie Teile mit unterschiedlichen Wandstärken entwerfen, die für Festigkeit und Gewichtsreduzierung optimiert sind, ohne sich über Fertigungsfehler Gedanken machen zu müssen.

| Merkmal Typ | CNC-Bearbeitung Machbarkeit | Spritzgießen Durchführbarkeit |

|---|---|---|

| Komplexe Hinterschneidungen | Hoch | Gering (Erfordert teure Nebeneffekte) |

| Scharfe Innenecken | Hoch | Niedrig (Erfordert Radius für Formfestigkeit) |

| Unterschiedliche Wandstärken | Hoch | Niedrig (Neigung zum Absinken und Verziehen) |

| Merkmale in Mikrogröße | Hoch | Mittel (begrenzt durch die Präzision der Form) |

| Benutzerdefinierte Gewindeprofile | Hoch | Niedrig (Erfordert kundenspezifische Formeinsätze) |

Diese Tabelle zeigt deutlich, wie die CNC-Bearbeitung eine neue Welt der Designmöglichkeiten für Hochleistungspolymere wie PEEK eröffnet.

Bei der Flexibilität der CNC-Bearbeitung geht es nicht nur darum, "unmögliche" Formen zu schaffen, sondern auch darum, den gesamten Produktentwicklungszyklus zu beschleunigen und eine kosteneffiziente Produktion für spezifische Anwendungen zu ermöglichen. Sie bietet einen strategischen Vorteil vom ersten Prototyp bis zum endgültigen Produktionslauf.

Von schnellen Prototypen zur Nischenproduktion

Das Fehlen von Werkzeugen ist wohl der größte Vorteil der CNC-Bearbeitung für kundenspezifische PEEK-Teile. Die Zeit- und Kostenersparnis durch den Verzicht auf eine Spritzgussform ist beträchtlich, insbesondere in der Entwicklungsphase.

Beschleunigung der Design-Iteration

In der Produktentwicklung ist Geschwindigkeit entscheidend. Wenn Sie einen PEEK-Prototyp testen müssen, ist die CNC-Bearbeitung der schnellste Weg, um ein funktionsfähiges Teil in Händen zu halten. Wir können eine CAD-Datei oft innerhalb weniger Tage in ein physisches Teil verwandeln. So kann Ihr Entwicklungsteam Entwürfe schnell testen, validieren und überarbeiten. Wenn eine Änderung erforderlich ist, aktualisieren wir einfach die digitale Datei und fertigen eine neue Version an. Diese schnelle Feedbackschleife verkürzt die Entwicklungszeit drastisch im Vergleich zu den Wochen oder Monaten, die für die Änderung einer Spritzgussform erforderlich sind.

Kosteneffiziente Produktion kleiner bis mittlerer Stückzahlen

Spritzgießen ist ein Zahlenspiel. Die hohen Anfangskosten für das Werkzeug sind nur dann gerechtfertigt, wenn sie sich auf Zehntausende von Teilen verteilen. Aber was ist, wenn Sie nur ein paar hundert oder ein paar tausend Teile für ein spezielles medizinisches Gerät oder eine Luft- und Raumfahrtanwendung benötigen? Hier kommt die CNC-Bearbeitung von PEEK ins Spiel. Sie ist die wirtschaftlichste Wahl für kleine bis mittlere Produktionsserien. Unsere Erfahrung bei PTSMAKE zeigt, dass wir vielen Kunden geholfen haben, sechsstellige Investitionen in Werkzeuge für Produkte mit Nischenmarktanforderungen zu vermeiden, indem wir die CNC-Bearbeitung als endgültige Produktionsmethode eingesetzt haben.

| Produktionsphase | CNC-Bearbeitung | Spritzgießen |

|---|---|---|

| Kosten für die Ersteinrichtung | Niedrig (Programmierung und Einrichtung) | Sehr hoch (Entwurf und Herstellung von Formen) |

| Vorlaufzeit (erster Teil) | Tage | Wochen/Monate |

| Kosten pro Teil (geringes Volumen) | Mäßig | Extrem hoch |

| Kosten pro Teil (hohes Volumen) | Hoch | Sehr niedrig |

| Einfaches Design ändern | Sehr einfach (CAD-Datei modifizieren) | Sehr schwierig und kostspielig (Werkzeug modifizieren) |

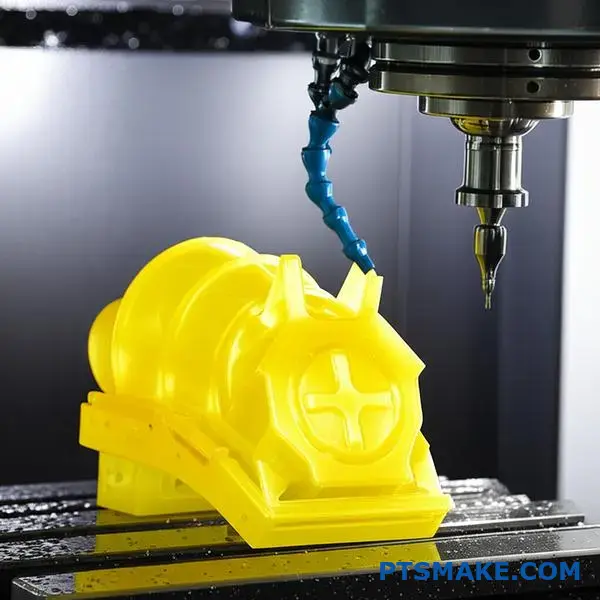

Bei einem früheren Projekt arbeiteten wir beispielsweise mit einem Robotikunternehmen zusammen, das einen hochgradig maßgeschneiderten PEEK-Greifer für eine neue Automatisierungslinie benötigte. Das Design wies komplexe, asymmetrische Konturen und integrierte Luftkanäle auf. Es war nicht nur fast unmöglich, dieses Teil zu gießen, sondern es wurden auch nur 200 Stück benötigt. Die CNC-Bearbeitung von PEEK war die perfekte Lösung, denn sie lieferte hochpräzise, funktionale Teile ohne Werkzeugkosten.

Die CNC-Bearbeitung eröffnet echte Designfreiheit für PEEK-Bauteile. Da die Einschränkungen des Spritzgießens entfallen, können komplexe Geometrien, Hinterschneidungen und kundenspezifische Merkmale erstellt werden. Diese Fähigkeit ist von unschätzbarem Wert für Rapid Prototyping und schnelle Designiterationen. Darüber hinaus bietet es eine äußerst kosteneffiziente und praktische Lösung für kleine bis mittlere Produktionsserien, die es ermöglicht, innovative Produkte auf den Markt zu bringen, ohne die unerschwinglichen Kosten und langen Vorlaufzeiten, die mit der Herstellung kundenspezifischer Formen für die Fertigung verbunden sind.

Materialeffizienz und Kostenoptimierung bei der CNC-Bearbeitung von PEEK?

Haben Sie Probleme mit den hohen Kosten von PEEK für Ihre Komponenten? Fühlt sich jedes verschrottete Teil oder jeder Haufen Späne wie ein erheblicher Schlag für Ihr Projektbudget an?

Die Optimierung der Materialeffizienz bei der CNC-Bearbeitung von PEEK beinhaltet den Einsatz fortschrittlicher CAM-Software für intelligente Werkzeugwege, die Auswahl von endkonturnahen Materialien und die Implementierung strenger Prozesskontrollen. Diese Strategien wirken den hohen Materialkosten direkt entgegen, indem sie den Ausschuss minimieren und die Ausbeute aus jedem PEEK-Block maximieren.

PEEK ist ein teures Hochleistungspolymer. Jedes Gramm Abfall wirkt sich direkt auf Ihr Endergebnis aus, daher ist die Maximierung der Materialausnutzung nicht nur ein Ziel, sondern eine Notwendigkeit. Im Gegensatz zu herkömmlichen Metallen können die Kosten des Rohmaterials ein entscheidender Faktor für den Endpreis des Teils sein. Daher müssen wir den Bearbeitungsprozess grundlegend anders angehen. Bei PTSMAKE konzentrieren wir uns vom ersten Schritt der Projektplanung an auf die Verringerung des Ausschusses. Dadurch wird sichergestellt, dass die inhärenten Vorteile der CNC-Bearbeitung - Präzision und Kontrolle - in vollem Umfang genutzt werden, um dieses wertvolle Material zu schonen.

In-Prozess-Strategien zur Minimierung von Abfall

Eine wirksame Abfallreduzierung beginnt lange vor dem Einschalten der Maschine. Sie erfordert eine sorgfältige Planung und den Einsatz hochentwickelter Technologie, um sicherzustellen, dass jeder Schnitt wohlüberlegt und effizient ist. Ziel ist es, nur das Material zu entfernen, das absolut notwendig ist.

Intelligente Beschaffung von Rohstoffen

Anstatt mit einem großen PEEK-Block in Standardgröße zu beginnen, beziehen wir häufig endkonturnahe Rohlinge. Dabei handelt es sich um maßgefertigte oder extrudierte Profile, die den Abmessungen des endgültigen Teils bereits sehr nahe kommen. Diese Entscheidung kann die Menge des zu bearbeitenden Materials drastisch reduzieren, was sowohl Materialkosten als auch wertvolle Maschinenzeit spart. Während die Vorlaufkosten für einen endabmessungsnahen Rohling pro Kilogramm etwas höher sein können, sind die Gesamtprojektkosten aufgrund des geringeren Abfalls und der kürzeren Zykluszeiten oft niedriger. Bei einigen unserer früheren Projekte hat dieser Ansatz den Materialabfall um über 30% reduziert.

Erweiterte Werkzeugweg-Optimierung

Die Art und Weise, wie sich ein Schneidwerkzeug durch das Material bewegt, ist entscheidend. Moderne CAM-Software (Computer-Aided Manufacturing) ermöglicht hochintelligente Werkzeugwege, die den Ausschuss minimieren. Bei Techniken wie dem trochoidalen Fräsen werden beispielsweise Schnitte mit hoher Geschwindigkeit und geringem Eingriff durchgeführt, um kleinere, besser handhabbare Späne zu erzeugen. Dadurch wird nicht nur die Belastung des Materials verringert, sondern es können auch Probleme vermieden werden wie Kaltverfestigung3sondern ermöglicht auch einen präziseren Materialabtrag. Ein schlecht geplanter Werkzeugweg kann zu übermäßiger Hitze, Werkzeugverschleiß und schließlich zu einem verschrotteten Teil führen - der teuersten Form von Abfall.

| Werkzeugweg-Strategie | Typisches Abfallaufkommen | Auswirkungen auf die Zykluszeit | Am besten für |

|---|---|---|---|

| Konventionelles Fräsen | Hoch | Langsamer | Einfache Geometrien, Schruppen |

| Hochgeschwindigkeits-Bearbeitung (HSM) | Mittel | Schneller | Komplexe Oberflächen, Veredelung |

| Trochoidales Fräsen | Niedrig | Variiert | Tiefe Schlitze, Taschenbildung |

Interne Prozesskontrollen sind zwar von entscheidender Bedeutung, aber es ist auch wichtig zu verstehen, wie die CNC-Bearbeitung im Vergleich zu anderen Herstellungsverfahren für PEEK abschneidet. Jedes Verfahren hat sein eigenes Materialeffizienzprofil, und die Wahl des richtigen Verfahrens hängt in hohem Maße von den spezifischen Anforderungen Ihres Projekts ab, z. B. von Volumen, Komplexität und Budget. Die subtraktive Natur der CNC-Bearbeitung wird oft als Verschwendung angesehen, aber das ist ein Irrglaube, wenn sie richtig gehandhabt wird.

CNC-Bearbeitung im Vergleich zu anderen Fertigungsmethoden

Bei der Bewertung von Produktionsmethoden für PEEK-Teile ist es wichtig, nicht nur die Rohstoffkosten zu betrachten, sondern auch die Gesamtkosten für die Herstellung, einschließlich Werkzeug, Einrichtung und Arbeit.

Vergleich mit dem Spritzgießen

Das Spritzgießen ist ein äußerst materialsparendes Verfahren für die Großserienproduktion. Sobald die Stahlform hergestellt ist, ist die Abfallmenge pro Teil minimal - oft beschränkt auf den Anguss und die Angusskanäle, die manchmal recycelt werden können. Die anfänglichen Kosten für die Herstellung der Form können jedoch beträchtlich sein und sich oft auf mehrere zehntausend Dollar belaufen. Für die Herstellung von Prototypen oder Kleinserien ist das Spritzgießen aufgrund der Kosten für die Form finanziell unrentabel. Hier liegt der Wert von spähen cnc-bearbeitung glänzt, da keine speziellen Werkzeuge erforderlich sind, was die Herstellung kleinerer Mengen wesentlich kostengünstiger macht.

Vergleich mit 3D-Druck (Additive Fertigung)

3D-Druckverfahren wie FDM (Fused Deposition Modeling) und SLS (Selective Laser Sintering) sind additiv, d. h. sie bauen Teile Schicht für Schicht auf. Dadurch sind sie unglaublich materialsparend und verursachen fast keinen Abfall. Sie eignen sich hervorragend für die Herstellung hochkomplexer, einmaliger Prototypen. Allerdings können 3D-gedruckte PEEK-Teile oft nicht mit der mechanischen Festigkeit, den engen Toleranzen oder der überlegenen Qualität von Oberflächengüte eines aus einem massiven Block gefrästen Teils. Für funktionale Komponenten in anspruchsvollen Anwendungen wie der Luft- und Raumfahrt oder medizinischen Geräten ist die Zuverlässigkeit eines CNC-gefertigten Teils in der Regel nicht verhandelbar.

| Verfahren zur Herstellung | Materialabfälle | Vorabkosten | Ideale Produktionsmenge |

|---|---|---|---|

| CNC-Bearbeitung | Niedrig bis mittel | Niedrig (keine Werkzeuge) | 1 - 10,000 |

| Spritzgießen | Sehr niedrig | Sehr hoch | 10,000+ |

| 3D-Druck (FDM/SLS) | Sehr niedrig | Niedrig bis mittel | 1 - 100 |

Letztendlich geht es bei der Wahl des richtigen Verfahrens darum, Kosten, Volumen und Leistungsanforderungen für Ihre PEEK-Komponenten in Einklang zu bringen.

Die Kostenkontrolle bei der CNC-Bearbeitung von PEEK hängt von der Maximierung der Materialeffizienz ab. Dies wird nicht durch eine einzelne Maßnahme erreicht, sondern durch eine umfassende Strategie. Es beginnt mit der Beschaffung von endkonturnahen Materialien und dem Einsatz fortschrittlicher CAM-Software für optimierte Werkzeugwege, um den Ausschuss zu minimieren. Im Vergleich zum Spritzgießen und 3D-Druck bietet die CNC-Bearbeitung ein einzigartiges Gleichgewicht. Sie vermeidet die hohen Werkzeugkosten des Spritzgießens und bietet überlegene mechanische Eigenschaften und eine Präzision, die mit den meisten additiven Verfahren noch nicht erreicht werden kann.

Oberflächenqualität und Maßhaltigkeit: Enge Toleranzen einhalten?

Haben Sie schon einmal ein PEEK-Teil mit einer spiegelglatten Oberfläche und engen Toleranzen spezifiziert, nur um dann ein Bauteil zu erhalten, das die Prüfung nicht besteht? Das ist ein häufiger Rückschlag, der ganze Projekte zum Scheitern bringen kann.

Das Erreichen einer hervorragenden Oberflächenqualität und Maßgenauigkeit bei PEEK-Teilen hängt vollständig von der spezialisierten CNC-Bearbeitung ab. Bei diesem Verfahren werden optimierte Schneidwerkzeuge, eine präzise Steuerung der Geschwindigkeiten und Vorschübe sowie ein strategisches Wärmemanagement eingesetzt, um konsistente, fehlerfreie Komponenten zu liefern, die den strengsten Industrienormen entsprechen.

Wenn es um Hochleistungsanwendungen geht, insbesondere in der Medizintechnik und der Luft- und Raumfahrt, ist "gut genug" einfach keine Option. Die Oberflächenqualität und die Maßgenauigkeit eines PEEK-Bauteils sind nicht nur ästhetische Erwägungen; sie sind von grundlegender Bedeutung für seine Funktion, Sicherheit und Zuverlässigkeit. Nach meiner Erfahrung bei PTSMAKE sind diese beiden Faktoren oft die wichtigsten Diskussionspunkte mit unseren Kunden.

Die unabdingbare Notwendigkeit einer erstklassigen Verarbeitung

Die Oberfläche eines Teils kann seine Leistungsmerkmale drastisch verändern. Die Anforderungen ändern sich je nach Endverwendung, aber der Bedarf an Kontrolle bleibt konstant.

Anwendungen für medizinische Geräte

Bei medizinischen Geräten, wie orthopädischen Implantaten oder chirurgischen Führungen, ist eine glatte Oberfläche für die Biokompatibilität von größter Bedeutung. Eine raue oder unebene Oberfläche kann mikroskopisch kleine Spalten bilden, in denen sich Bakterien ansiedeln können, was das Infektionsrisiko erhöht. Außerdem ist bei beweglichen Teilen in einem Implantat eine niedrigere Oberflächenrauhigkeit4 reduziert Reibung und Verschleiß und verlängert so die Lebensdauer des Geräts. Eine ordnungsgemäße Endbearbeitung stellt außerdem sicher, dass die Komponenten effektiv sterilisiert werden können, ohne dass biologische Stoffe eingeschlossen werden.

Luft- und Raumfahrt und High-Tech-Industrie

In der Luft- und Raumfahrt kann eine Oberflächenunvollkommenheit ein katastrophaler Ausgangspunkt für ein Materialversagen sein. Mikrorisse oder Werkzeugspuren wirken als Spannungskonzentratoren, die unter den extremen Vibrationen und Druckschwankungen, die im Flugbetrieb üblich sind, zu Ermüdungsrissen führen können. Bei Dichtungen wirkt sich die Oberflächenbeschaffenheit direkt auf die Wirksamkeit der Abdichtung aus und verhindert das Austreten von kritischen Flüssigkeiten oder Gasen.

Warum enge Toleranzen erfolgskritisch sind

Maßgenauigkeit gewährleistet, dass die Teile wie vorgesehen zusammenpassen und funktionieren. Bei einer komplexen Baugruppe wie einem Satellitenausbringungsmechanismus oder einem chirurgischen Roboterarm kann die Aneinanderreihung von Toleranzen bei mehreren Komponenten den Unterschied zwischen Erfolg und Misserfolg ausmachen. Mit der CNC-Bearbeitung von PEEK können wir Toleranzen einhalten, die mit anderen Methoden wie dem Gießen oft unmöglich sind, insbesondere bei kritischen Merkmalen.

Im Folgenden finden Sie einen vereinfachten Überblick über die unterschiedlichen Anforderungen in den einzelnen Branchen, basierend auf den von uns bearbeiteten Projekten.

| Anwendungsbereich | Typische Toleranz (mm) | Oberflächengüte (Ra, µm) | Kernanforderung |

|---|---|---|---|

| Medizinische Implantate | ±0.010 | < 0.4 | Biokompatibilität, geringe Reibung |

| Dichtungen für die Luft- und Raumfahrt | ±0.025 | < 0.8 | Dichtungsintegrität, Verschleißfestigkeit |

| Handhabung von Halbleitern | ±0.020 | < 0.8 | Kontaminationsfreiheit, Dimensionsstabilität |

| Kraftfahrzeug-Antriebsstrang | ±0.050 | < 1.6 | Hitzebeständigkeit, Langlebigkeit |

Um diese Spezifikationen durchgängig zu erreichen, bedarf es nicht nur einer guten Ausrüstung, sondern auch eines tiefen Verständnisses dafür, wie sich PEEK unter den Belastungen der Bearbeitung verhält.

Den Bedarf an Präzision zu beschreiben ist eine Sache, ihn zu erfüllen eine andere. Die CNC-Bearbeitung ist der Schlüssel zur Umwandlung eines PEEK-Blocks in ein Bauteil, das hohen Ansprüchen gerecht wird. Das Verfahren ist von Natur aus auf Präzision ausgelegt, aber die Beherrschung des Verfahrens mit einem Material wie PEEK erfordert spezielles Fachwissen, um die einzigartigen Herausforderungen zu meistern.

Wie die CNC-Bearbeitung eine unübertroffene Konsistenz liefert

Der Hauptvorteil der CNC (Computer Numerical Control) ist ihre Wiederholbarkeit. Sobald wir das perfekte Bearbeitungsprogramm für ein PEEK-Bauteil eingestellt haben - Optimierung der Werkzeugwege, Geschwindigkeiten, Vorschübe und des Kühlmittelflusses - können wir Hunderte oder Tausende von Teilen herstellen, die praktisch identisch sind. Das ist etwas, was mit manuellen Verfahren einfach nicht machbar ist.

Beseitigung von Mängeln, bevor sie auftreten

Viele der üblichen Probleme, die mit der Polymerbearbeitung verbunden sind, können von Anfang an aus dem Prozess herausgehalten werden.

Verhindern von Graten

Grate sind kleine, unerwünschte, erhabene Materialkanten, die nach einem Schneidvorgang zurückbleiben. Bei medizinischen oder elektronischen Teilen kann ein loser Grat eine Katastrophe sein. Wir verhindern Grate in PEEK, indem wir extrem scharfe, speziell beschichtete Hartmetallwerkzeuge verwenden und Techniken wie das Gleichlauffräsen einsetzen, bei dem das Werkzeug "nach unten" in das Material schneidet. Dadurch entsteht eine saubere Scherwirkung, anstatt den Kunststoff zu drücken und zu zerreißen.

Kontrolle von Verformungen und inneren Spannungen

PEEK ist zwar thermisch stabil, aber die an der Schnittstelle erzeugte Wärme kann Spannungen hervorrufen und zu Verformungen führen, insbesondere bei dünnwandigen Teilen. Unsere internen Tests haben ergeben, dass eine Kombination aus Glühen vor der Bearbeitung (um die inneren Spannungen aus der Herstellung des Rohmaterials abzubauen) und der Verwendung von Hochdruck-Flutkühlmittel während der Bearbeitung sehr effektiv ist. Das Kühlmittel schmiert nicht nur, sondern, was noch wichtiger ist, es führt die Wärme sofort vom Teil und vom Werkzeug ab.

Aufrechterhaltung der Qualitätsstandards der Industrie

Die Erfüllung von Normen wie ISO 13485 (Medizinprodukte) oder AS9100 (Luft- und Raumfahrt) geht über das eigentliche Teil hinaus. Dazu gehört ein umfassendes Qualitätsmanagementsystem, das die gesamte spähen cnc-bearbeitung Arbeitsablauf. Dies beinhaltet:

- Rückverfolgbarkeit von Materialien: Dokumentation des Rohmaterialloses vom Lieferanten bis zum fertigen Bauteil.

- Prozess-Validierung: Der Nachweis, dass unser Bearbeitungsprozess konstant Teile produziert, die den Spezifikationen entsprechen.

- In-Process-Inspektion: Einsatz von CMMs (Coordinate Measuring Machines) und anderen Messinstrumenten zur Überprüfung der Abmessungen in kritischen Phasen und nicht nur am Ende.

Dieser rigorose Ansatz stellt sicher, dass jedes PEEK-Teil, das wir von PTSMAKE liefern, nicht nur für den Druck hergestellt wird, sondern auch durch einen Prozess unterstützt wird, der seine Qualität und Zuverlässigkeit garantiert.

In kritischen Anwendungen wie der Medizintechnik und der Luft- und Raumfahrt sind die Oberflächenqualität und die Maßgenauigkeit von PEEK-Bauteilen entscheidend für die Sicherheit und Leistung. Um die geforderten engen Toleranzen und glatten Oberflächen zu erreichen, ist eine spezielle CNC-Bearbeitung von PEEK erforderlich. Diese Methode bietet die notwendige Wiederholbarkeit, um häufige Fehler wie Grate und Verformungen zu beseitigen und sicherzustellen, dass jedes Teil die strengen Industrienormen wie ISO 13485 und AS9100 erfüllt. Bei diesem Verfahren ist Präzision nicht das Ziel, sondern die Grundlage.

Bewältigung von Herausforderungen bei der Bearbeitung: Hitze, Grate und Sauberkeit.

Ist Ihnen schon einmal ein kritisches PEEK-Bauteil aufgrund von mikroskopisch kleinen Graten oder unsichtbaren Verunreinigungen ausgefallen? Das ist ein häufiger Rückschlag, der den Zeitplan und das Budget eines gesamten Projekts gefährden kann.

Zur Beherrschung der CNC-Bearbeitung von PEEK gehören drei Kernstrategien: aktives Management der Wärmeentwicklung durch fortschrittliche Kühlung, Vermeidung von Graten durch optimierte Werkzeugwege und scharfe Fräser sowie die Implementierung strenger Reinigungsprotokolle, um die strengen Anforderungen von Branchen wie der Medizintechnik und der Halbleiterfertigung zu erfüllen.

Die geringe Wärmeleitfähigkeit von PEEK ist ein zweischneidiges Schwert. Während sie das Material in seiner Endanwendung zu einem hervorragenden Isolator macht, führt sie bei der Bearbeitung zu erheblichen Problemen. Die vom Schneidwerkzeug erzeugte Wärme kann nirgendwo hin, sondern konzentriert sich auf die Werkzeugspitze und die Werkstückoberfläche. Dies kann zu lokalem Schmelzen, schlechter Oberflächengüte und schnellem Werkzeugverschleiß führen.

Zähmung der Hitze

Der erste kritische Schritt besteht darin, die thermischen Ablagerungen wirksam zu bekämpfen. Herkömmliche Flutkühlmittel können zwar helfen, reichen aber oft nicht aus und können Verunreinigungsrisiken mit sich bringen. Bei der hochpräzisen CNC-Bearbeitung von PEEK setzen wir auf fortschrittlichere Methoden. Hochdruck-Kühlmittel zum Beispiel können die Späne effektiver aus der Schneidzone wegblasen und verhindern, dass sie schmelzen und wieder an der Oberfläche haften. Für die anspruchsvollsten Anwendungen haben wir die Kryobearbeitung erforscht, bei der flüssiger Stickstoff zur Unterkühlung des Materials verwendet wird, wodurch es spröder wird und eine sauberere Scherung möglich ist. Auch die Werkzeugauswahl ist entscheidend. Wir stellen oft fest, dass extrem scharfe, unbeschichtete Hartmetallwerkzeuge besonders gut funktionieren, da sie die Reibung minimieren. In bestimmten Situationen kann eine Beschichtung mit diamantähnlichem Kohlenstoff (DLC) den Reibungskoeffizienten weiter verringern.

Den Kampf gegen Kletten gewinnen

Grate sind ein ständiges Problem bei duktilen Materialien wie PEEK. Anstatt sauber abzusplittern, neigt das Material dazu, sich zu verformen und zu drücken und dabei lästige, anhaftende Kunststoffstränge zu hinterlassen. Dabei handelt es sich nicht nur um kosmetische Mängel; sie können die Montage behindern, die Leistung der Teile beeinträchtigen und die Sterilität von Medizinprodukten gefährden. Grate sind im Wesentlichen kleine, unerwünschte Materialstücke, die nach der Bearbeitung am Teil haften bleiben. Sie bilden sich, weil PEEK als duktiles Polymer anfällig ist für plastische Verformung5 anstatt sauber zu brechen, wenn ein Schneidwerkzeug in das Material eingreift. Die Lösung liegt in optimierten Schneidstrategien.

Strategische Werkzeugwege und Parameter

Das Gleichlauffräsen ist bei PEEK fast immer dem konventionellen Fräsen vorzuziehen. Es erzeugt einen Span, der zu Beginn des Schnitts am dicksten ist und beim Austritt dünner wird, was die Wahrscheinlichkeit der Bildung eines großen Austrittsgrats drastisch verringert. Wir kombinieren dies mit sorgfältig kontrollierten Parametern, die auf unseren internen Tests basieren.

| Parameter | Empfehlung | Begründung |

|---|---|---|

| Schnittgeschwindigkeit | Hoch | Reduziert die Kontaktzeit mit dem Werkzeug und minimiert die Wärmeübertragung auf das Werkstück. |

| Vorschubgeschwindigkeit | Mäßig bis hoch | Verhindert Reibung, die zu übermäßiger Hitze und Werkzeugverschleiß führt. |

| Schärfe der Werkzeuge | Extrem scharf | Sorgt für eine saubere Scherwirkung und nicht für eine Verformung des Materials. |

| Kühlmittel | Hoher Druck/Volumen | Führt Hitze und Späne aggressiv aus der Schneidzone ab. |

Selbst bei perfekter Programmierung können einige Mikrograte verbleiben. In diesen Fällen ist ein validierter, kontrollierter Entgratungsprozess, ob manuell oder automatisiert, erforderlich, um sicherzustellen, dass das endgültige Teil den Spezifikationen entspricht.

Neben Hitze und Graten sind Verunreinigungen der stille Killer bei Projekten mit Hochleistungspolymeren wie PEEK. Für allgemeine industrielle Komponenten mag ein Standardreinigungsverfahren ausreichen. Aber für Teile, die in medizinischen Implantaten, Halbleiterfertigungsanlagen oder Luft- und Raumfahrtsystemen verwendet werden, ist die Definition von "sauber" eine ganz andere. Reste von Schneidflüssigkeit, mikroskopisch kleine Partikel von Werkzeugen oder sogar Öle von menschlichen Händen können zu einem katastrophalen Ausfall führen.

Ein Protokoll für absolute Reinheit

Die Gewährleistung der Bauteilsauberkeit ist kein nachträglicher Gedanke, sondern ein zentraler Bestandteil des Fertigungsprozesses, der bereits vor dem ersten Schnitt beginnt. Nach meiner Erfahrung bei PTSMAKE ist ein mehrstufiger Ansatz die einzige Möglichkeit, den erforderlichen Reinheitsgrad für kritische Anwendungen zu gewährleisten.

Stufe 1: Prävention an der Quelle

Wir beginnen damit, dass wir die Einführung von Verunreinigungen auf ein Minimum reduzieren. Das bedeutet, dass wir spezielle, für medizinische Zwecke geeignete und ölfreie Kühlmittel verwenden, die keine Rückstände hinterlassen. Bei einigen Projekten führen wir sogar eine Trockenbearbeitung durch, die sehr spezielle Werkzeuge und Parameter für das Wärmemanagement erfordert. Um das Risiko einer metallischen Kreuzkontamination auszuschließen, setzen wir außerdem häufig spezielle CNC-Maschinen ein, die ausschließlich für die Bearbeitung von Polymeren bestimmt sind, insbesondere für unsere langjährigen Kunden aus der Medizintechnik. Dadurch wird verhindert, dass sich mikroskopisch kleine Metallspäne von einer früheren Stahl- oder Aluminiumbearbeitung in der PEEK-Oberfläche festsetzen.

Stufe 2: Validierte Reinigung und Spülung

Ein einfaches Waschen ist nicht genug. Unser Nachbearbeitungsprotokoll ist ein robuster, mehrstufiger Prozess zur Entfernung aller Fremdkörper.

- Erste Wäsche: Entfernt grobe Verunreinigungen und Kühlmittel.

- Ultraschallbad: Die Teile werden in ein Bad mit einem Lösungsmittel wie Isopropylalkohol (IPA) getaucht und mit Hochfrequenzschallwellen beschallt. Bei diesem Verfahren wird jede Oberfläche kavitiert und geschrubbt, so dass selbst aus den komplexesten Innengeometrien Partikel herausgelöst werden.

- DI-Wasser-Spülung: Durch mehrfaches Spülen mit deionisiertem Wasser (DI) werden Reinigungsmittelreste entfernt, so dass beim Trocknen des Teils keine mineralischen oder chemischen Flecken zurückbleiben.

Stufe 3: Handhabung in kontrollierter Umgebung

Der Prozess ist erst abgeschlossen, wenn das Teil sicher in den Händen des Kunden liegt. Nach der letzten Spülung erfolgt die gesamte Handhabung in einer kontrollierten Umgebung, wobei puderfreie Handschuhe getragen werden. Die Teile werden dann in zertifizierten, sauberen Beuteln verpackt und versiegelt, um ihre Reinheit während des Versands und der Lagerung zu gewährleisten.

| Bühne | Aktionspunkt | Zweck |

|---|---|---|

| Bearbeitung | Verwenden Sie spezielle Maschinen/Werkzeuge. | Verhindern Sie metallische Kreuzkontaminationen. |

| Bearbeitung | Wählen Sie ein biokompatibles Kühlmittel. | Hinterlassen Sie keine schädlichen Rückstände. |

| Reinigung | Mehrstufiges Ultraschallbad. | Entfernen Sie mikroskopisch kleine Verunreinigungen von allen Oberflächen. |

| Spülung | Verwenden Sie deionisiertes Wasser (DI). | Stellen Sie sicher, dass keine mineralischen oder chemischen Flecken zurückbleiben. |

| Handhabung | Tragen Sie puderfreie Handschuhe. | Verhindert die Übertragung von Ölen und Partikeln. |

| Verpackung | In sauberen, zertifizierten Beuteln verschließen. | Aufrechterhaltung der Sterilität und Sauberkeit während des Transports. |

Um die Komplexität der CNC-Bearbeitung von PEEK erfolgreich zu bewältigen, ist ein dreigleisiger Ansatz erforderlich. Durch den Umgang mit intensiver Hitze mit geeigneter Kühlung und Werkzeugbestückung, die Kontrolle der Gratbildung durch optimierte Schneidestrategien und die Einhaltung strenger, mehrstufiger Reinigungsprotokolle stellen wir sicher, dass jede Komponente den höchsten Standards entspricht. Dieser sorgfältige Prozess ist besonders wichtig für anspruchsvolle medizinische und Halbleiteranwendungen, bei denen Präzision, Reinheit und Leistung nicht verhandelbar sind.

Glühen und Stressabbau: Langfristige Leistung sichern.

Haben Sie schon einmal ein PEEK-Bauteil perfekt bearbeitet und erst Tage später festgestellt, dass es sich verzogen hat oder gerissen ist? Dieses verspätete Versagen kann ganze Projekte gefährden und Sie frustriert und hinter dem Zeitplan zurücklassen.

Das Ausglühen ist eine kontrollierte Wärmebehandlung, die für PEEK-Bauteile unerlässlich ist. Sie baut innere Spannungen ab, die sowohl bei der Herstellung des Rohmaterials als auch bei der Bearbeitung entstehen, verhindert Verformungen und gewährleistet die Dimensionsstabilität und die langfristige mechanische Leistungsfähigkeit des fertigen Teils.

Stellen Sie sich eine PEEK-Rohform - einen Stab oder eine Platte - wie eine straff gewickelte Feder vor. Der Prozess des Extrudierens oder Formens des Materials erzeugt innere Spannungen. Das Material sieht zwar stabil aus, aber diese Kräfte sind im Inneren eingeschlossen. In dem Moment, in dem Sie bei der CNC-Bearbeitung von PEEK mit dem Schneiden beginnen, setzen Sie diese gespeicherte Energie ungleichmäßig frei. Aus diesem Grund kann ein Teil direkt nach der Bearbeitung perfekt aussehen, sich aber in den nächsten 24-48 Stunden langsam verformen, wenn sich die verbleibenden Spannungen abbauen. Durch das Ausglühen wickeln wir diese Feder vorsichtig ab, bevor sie Probleme verursacht.

Die Wissenschaft hinter der inneren Spannung von PEEK

PEEK ist ein teilkristallines Polymer. Das heißt, es hat sowohl geordnete kristalline Bereiche als auch ungeordnete amorphe Bereiche. Während der anfänglichen Abkühlung des Ausgangsmaterials werden Spannungen vor allem in diesen amorphen Zonen eingeschlossen. Wenn Sie das Material bearbeiten, entfernen Sie die Schichten, die diese Spannungen im Gleichgewicht hielten. Das Teil versucht dann, einen neuen, stabilen Zustand zu erreichen, was häufig zu Dimensionsänderungen führt. Richtiges Glühen ermöglicht es den Polymerketten, sich zu entspannen und wieder in einen stabilen Zustand mit niedriger Energie zu gelangen, der weit über dem ursprünglichen Zustand liegt. Glasübergangstemperatur6 aber unterhalb seines Schmelzpunktes. Dieses Verfahren ist entscheidend für die Einhaltung der engen Toleranzen, die bei anspruchsvollen Anwendungen erforderlich sind.

Wann wird geglüht: Ein zweistufiger Ansatz

Der Zeitpunkt des Glühens ist ebenso wichtig wie das Verfahren selbst. Für kritische Komponenten verwenden wir bei PTSMAKE häufig einen zweistufigen Ansatz.

Stufe 1: Vorbearbeitung (Normalisieren)

In diesem Schritt wird das Rohmaterial geglüht, bevor mit der Bearbeitung begonnen wird. Dadurch wird das Material stabilisiert, wodurch die Bearbeitung berechenbarer wird und die Gefahr größerer Verformungen bei der Schruppbearbeitung verringert wird.Stufe 2: Nachbearbeitung (Stressabbau)

Nach einem größeren Materialabtrag und insbesondere vor den letzten Bearbeitungsgängen wird ein Zwischen- oder Endglühzyklus durchgeführt. Dadurch werden die von den Schneidwerkzeugen eingebrachten neuen Spannungen beseitigt und sichergestellt, dass die endgültigen Abmessungen genau eingehalten werden und für die gesamte Lebensdauer des Teils stabil bleiben.

Die nachstehende Tabelle, die auf unseren Projekterfahrungen beruht, veranschaulicht die Risiken des Überspringens dieser Schritte.

| Glühphase | Ohne Glühen | Mit richtigem Glühen |

|---|---|---|

| Vorbearbeitung | Unvorhersehbare Materialbewegungen während des Schruppens; Rissbildung möglich. | Stabiles, berechenbares Material; verbesserte Bearbeitbarkeit. |

| Nachbearbeitung | Das Teil verzieht sich oder ändert seine Abmessungen nach dem letzten Schnitt. | Die endgültigen Abmessungen sind stabil und zuverlässig; die langfristige Leistung ist gewährleistet. |

| Letzter Teil | Hohes Risiko des Versagens bei thermischer oder mechanischer Belastung. | Erfüllt alle Spezifikationen und funktioniert zuverlässig in der vorgesehenen Umgebung. |

Bei einem erfolgreichen Glühprozess geht es nicht nur darum, das Teil zu erhitzen und abkühlen zu lassen. Es handelt sich um ein hochgradig kontrolliertes Verfahren, bei dem jede Variable eine Rolle spielt. Es falsch zu machen, kann schlimmer sein, als es gar nicht zu machen, denn eine unsachgemäße Abkühlung kann zu neu thermische Spannungen in das Bauteil. Bei PTSMAKE folgen wir sorgfältig dokumentierten Verfahren, die auf den jeweiligen PEEK-Typ und die Teilegeometrie zugeschnitten sind.

Die drei kritischen Phasen eines Glühzyklus

Ein typischer Glühzyklus für PEEK besteht aus drei verschiedenen Phasen. Eine Abweichung vom Rezept in einer dieser Phasen kann den gesamten Prozess beeinträchtigen.

Heizung (Ramp-Up): Das PEEK-Bauteil wird in einen programmierbaren Ofen gelegt und langsam und gleichmäßig erhitzt. Eine typische Geschwindigkeit, die wir verwenden, liegt zwischen 15°C und 30°C (25°F bis 50°F) pro Stunde. Ein schnelles Aufheizen kann einen Wärmegradienten zwischen der Oberfläche des Teils und seinem Kern erzeugen, wodurch die Spannung erhöht wird, anstatt sie abzubauen.

Einweichen (Verweilen): Sobald die Zieltemperatur erreicht ist - in der Regel etwa 150 °C (300 °F) für ungefülltes PEEK - wird das Teil bei dieser Temperatur "getränkt". Die Durchwärmungszeit ist entscheidend und hängt ganz vom dicksten Querschnitt des Teils ab. Als allgemeine Faustregel gilt eine Stunde für jeden Zoll Dicke. So kann die Wärme vollständig in das Material eindringen und sicherstellen, dass das gesamte Teil eine einheitliche Temperatur zum Spannungsabbau erreicht.

Abkühlung (Ramp-Down): Dies ist wohl die wichtigste Phase. Das Teil muss genauso langsam abgekühlt werden, wie es erwärmt wurde. Häufig ist eine kontrollierte Abkühlung von 5°C bis 15°C (10°F bis 25°F) pro Stunde erforderlich. Wird das Teil zum Abkühlen an der Umgebungsluft aus dem Ofen genommen, wird es sich mit ziemlicher Sicherheit verziehen und ausfallen. Der Ofen muss so programmiert werden, dass er allmählich abkühlt, bis er unter 65 °C (150 °F) sinkt, bevor das Teil sicher entnommen werden kann.

Die nachstehende Tabelle enthält ein vereinfachtes Beispiel für Glühparameter für verschiedene PEEK-Materialien. Für spezifische Empfehlungen konsultieren Sie immer das Datenblatt des Materialherstellers.

| PEEK-Güteklasse | Typische Einweichtemperatur | Abkühlungsrate (Max) | Anmerkungen |

|---|---|---|---|

| Ungefülltes PEEK 450G | 300°F / 150°C | 10°F / 5°C pro Stunde | Am häufigsten; empfindlich gegenüber schneller Abkühlung. |

| 30% Glasgefüllt | 390°F / 200°C | 25°F / 15°C pro Stunde | Höhere Temperatur aufgrund von Füllstoffen erforderlich. |

| 30% Kohlenstoff-gefüllt | 390°F / 200°C | 25°F / 15°C pro Stunde | Ähnlich wie bei glasgefüllten Produkten; erfordert eine genaue Kontrolle. |

Zusammenfassend lässt sich sagen, dass das Glühen kein optionaler Schritt ist, sondern eine grundlegende Voraussetzung für eine erfolgreiche CNC-Bearbeitung von PEEK, insbesondere bei Teilen mit engen Toleranzen. Es baut innere Spannungen aus dem Rohmaterial und dem Bearbeitungsprozess selbst ab. Ein präzise gesteuerter Zyklus aus langsamer Erwärmung, angemessener Durchwärmung und allmählicher Abkühlung ist unerlässlich, um Verformungen und Risse zu verhindern und so die langfristige Dimensionsstabilität und Leistung des Teils in seiner endgültigen Anwendung zu gewährleisten.

Industrielle Anwendungen: Von Implantaten bis zu Komponenten für die Luft- und Raumfahrt.

Haben Sie sich jemals gefragt, wie ein Material stark genug für ein Düsentriebwerk und sicher genug für ein Wirbelsäulenimplantat sein kann? Die Leistungsanforderungen scheinen unmöglich widersprüchlich zu sein.

Die einzigartige Kombination aus Biokompatibilität, chemischer Beständigkeit und mechanischer Festigkeit macht PEEK zur idealen Wahl für diese anspruchsvollen Anwendungen. Durch die CNC-Bearbeitung von PEEK stellen wir präzise Komponenten für die Medizin-, Luft- und Raumfahrt-, Automobil- und Elektronikindustrie her, die die strengsten Leistungsstandards erfüllen.

Die Eigenschaften von PEEK machen es zu einem unglaublich wertvollen Material im medizinischen Bereich. Seine Leistung übertrifft oft herkömmliche Materialien wie Titan, insbesondere wenn es auf Präzision ankommt.

Die medizinische Revolution: PEEK-Implantate und -Geräte

Eine der wichtigsten Anwendungen ist die Wirbelsäulenfusionschirurgie. Wirbelsäulenkäfige aus PEEK werden häufig verwendet, da ihr Elastizitätsmodul dem des menschlichen Knochens sehr ähnlich ist. Diese Ähnlichkeit trägt dazu bei, Stress-Shielding zu reduzieren, ein Phänomen, bei dem ein steifes Implantat zu viel Last trägt, wodurch der umgebende Knochen geschwächt wird. Außerdem ist PEEK röntgendurchlässig, d. h. es ist für Röntgenstrahlen transparent. Dadurch können Chirurgen den Heilungsprozess und die Knochenfusion im Laufe der Zeit deutlich überwachen, was bei Metallimplantaten, die die Sicht behindern, unmöglich ist. In früheren Projekten bei PTSMAKE haben wir komplizierte Wirbelsäulenkäfige bearbeitet, die zu besseren Ergebnissen für die Patienten führen.

Zahneinheilkappen und Abutments

In der Zahnmedizin werden metallfreie Lösungen immer beliebter. PEEK ist ein hervorragendes Material für Einheilkappen, provisorische Abutments und sogar dauerhafte Gerüste für Zahnersatz. Es ist leicht, was den Patientenkomfort verbessert, und seine natürliche Farbe ist ästhetisch ansprechender als Metall. Seine Biokompatibilität gewährleistet, dass es keine allergischen Reaktionen hervorruft. Die Präzision, die durch die CNC-Bearbeitung von PEEK erreicht wird, ist hier von entscheidender Bedeutung, da zahnmedizinische Komponenten perfekte Passungen mit Toleranzen erfordern, die oft in Mikrometern gemessen werden. Diese Teile müssen sich nahtlos einfügen, ohne dass es zu Irritationen oder späteren Komplikationen kommt, weshalb der Herstellungsprozess ebenso wichtig ist wie das Material selbst. Die Fähigkeit des Materials, sich mit Knochen zu verbinden, ein Prozess, der die Osteointegration7ist ebenfalls ein Schlüsselfaktor für seinen Erfolg.

| Merkmal | PEEK | Titan in medizinischer Qualität |

|---|---|---|

| Röntgendurchlässigkeit | Transparent für Röntgenstrahlen | Undurchsichtig, versperrt die Sicht |

| Modulus | Ähnlich dem menschlichen Knochen | Viel steifer als Knochen |

| Gewicht | Leichtgewicht | Schwerer |

| Biokompatibilität | Ausgezeichnet, inert | Ausgezeichnet, inert |

Die Elastizität und das geringe Gewicht von PEEK haben es über den menschlichen Körper hinaus zu einem bevorzugten Material für Branchen gemacht, in denen ein Versagen nicht in Frage kommt. Von der Luft bis zur Straße werden seine Anwendungen schnell erweitert.

Neue Horizonte erreichen: Anwendungen in der Luft- und Raumfahrt

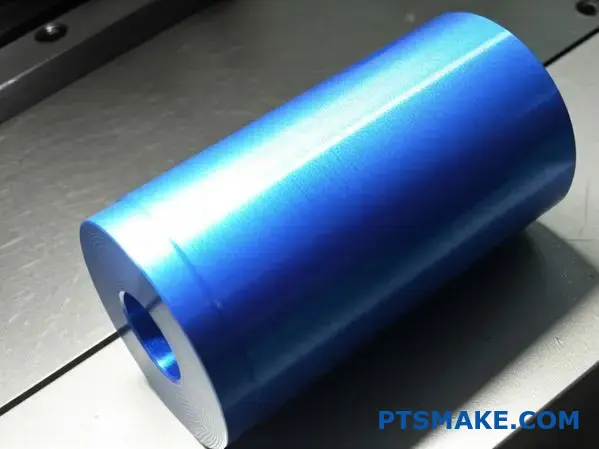

In der Luft- und Raumfahrtindustrie kommt es auf jedes Gramm an. Eine Gewichtsreduzierung führt direkt zu einer besseren Treibstoffeffizienz und einer höheren Nutzlastkapazität. PEEK bietet ein Festigkeits-Gewichts-Verhältnis, das mit dem einiger Metalle mithalten kann, aber nur einen Bruchteil der Dichte aufweist. Wir bearbeiten PEEK häufig für Komponenten wie Halterungen, Klammern und Befestigungselemente, die in Flugzeugen verwendet werden. Abgesehen vom Gewicht verfügt PEEK über ausgezeichnete FST-Werte (Flamm-, Rauch- und Toxizitätswerte), d. h. es setzt keine schädlichen Gase frei, wenn es einem Feuer ausgesetzt wird - eine wichtige Sicherheitsanforderung in einer Flugzeugkabine. Seine Beständigkeit gegenüber aggressiven Luftfahrtflüssigkeiten wie Düsentreibstoff und Hydrauliköl gewährleistet zudem langfristige Zuverlässigkeit.

Kfz-Zahnräder und Dichtungen

Die Automobilindustrie ist ein weiterer Bereich, in dem PEEK glänzt. Hochleistungszahnräder aus PEEK kommen im Vergleich zu ihren Pendants aus Metall mit weniger Schmierung und Lärm aus. Sie weisen eine ausgezeichnete Verschleißfestigkeit auf und verlängern die Lebensdauer kritischer Getriebe- und Motorkomponenten. Dichtungen und Anlaufscheiben aus PEEK sind ebenfalls weit verbreitet, da sie den hohen Temperaturen und korrosiven Chemikalien, die in modernen Motoren vorkommen, standhalten können. Mit dem Aufkommen von Elektrofahrzeugen werden die hervorragenden elektrischen Isolationseigenschaften von PEEK für Komponenten in Batteriepacks und Elektromotoren immer wichtiger.

Moderne Elektronik mit Strom versorgen

In der Elektronik wird PEEK für Hochleistungsisolatoren, Steckverbinder und Prüfsockel für Halbleiterchips verwendet. Da es seine mechanischen und elektrischen Eigenschaften auch bei sehr hohen Temperaturen beibehält, eignet es sich perfekt für anspruchsvolle Fertigungsprozesse wie die Handhabung von Wafern. Seine chemische Reinheit sorgt dafür, dass es empfindliche elektronische Komponenten nicht verunreinigt. Die Präzision der CNC-Bearbeitung von PEEK ermöglicht es uns, unglaublich kleine und komplexe Isolatoren herzustellen, die für die Miniaturisierung moderner Geräte unerlässlich sind.

| Industrie | Zentrale Leistungsanforderung | Wie sich PEEK CNC-gefräste Teile auszeichnen |

|---|---|---|

| Luft- und Raumfahrt | Hohes Festigkeits-Gewichts-Verhältnis, FST-Einstufung | Reduziert den Kraftstoffverbrauch, erhöht die Sicherheit |

| Automobilindustrie | Abriebfestigkeit, chemische Stabilität | Erhöht die Lebensdauer der Komponenten, reduziert den Lärm |

| Elektronik | Elektrische Isolierung, thermische Stabilität | Ermöglicht Miniaturisierung, gewährleistet Zuverlässigkeit |

Die Vielseitigkeit von PEEK ist bemerkenswert. Im medizinischen Bereich sind seine Biokompatibilität und knochenähnlichen Eigenschaften für Implantate von entscheidender Bedeutung. In der Luft- und Raumfahrt bietet es eine leichte und dennoch starke Alternative zu Metall. In der Automobil- und Elektronikindustrie sind seine Haltbarkeit und seine isolierenden Eigenschaften von unschätzbarem Wert. Die CNC-Bearbeitung von PEEK macht diese Vorteile in verschiedenen, anspruchsvollen Branchen nutzbar und liefert Komponenten, die ohne Kompromisse funktionieren. Diese Anpassungsfähigkeit macht es zu einem erstklassigen Material für moderne technische Herausforderungen.

PEEK CNC-Bearbeitung im Vergleich zu alternativen Fertigungsmethoden?

Hatten Sie schon einmal Schwierigkeiten, das richtige Herstellungsverfahren für Ihre PEEK-Hochleistungskomponenten auszuwählen? Die Wahl des falschen Verfahrens kann zu kostspieligen Verzögerungen und Teilen führen, die nicht Ihren Leistungsstandards entsprechen.

Während die CNC-Bearbeitung von PEEK unübertroffene Präzision und Flexibilität für Prototypen und Kleinserien bietet, eignen sich Alternativen wie Spritzguss und 3D-Druck eher für die Großserienproduktion bzw. für schnelle, nicht funktionale Prototypen. Die beste Wahl hängt von Ihren spezifischen Projektanforderungen, Ihrem Budget und Ihrem Zeitplan ab.

Bei der Evaluierung von Fertigungsoptionen wird oft zuerst ein Vergleich zwischen CNC-Bearbeitung und 3D-Druck angestellt. Beide sind hervorragend für die Erstellung komplexe Teile ohne teure Werkzeuge zu benötigen, aber sie zeichnen sich in unterschiedlichen Bereichen aus.

PEEK CNC-Bearbeitung vs. 3D-Druck (FDM/FFF)

Beim 3D-Druck, insbesondere beim Fused Deposition Modeling (FDM), werden die Teile Schicht für Schicht aufgebaut. Dieses Verfahren eignet sich hervorragend, um sehr schnell erste Konzeptmodelle zu erstellen. Sie können innerhalb von Stunden ein physisches Teil in Händen halten, um Form und Passform zu testen. Wenn es jedoch um die Leistung geht, haben 3D-gedruckte PEEK-Teile inhärente Schwächen. Durch den schichtweisen Aufbau können Teile entstehen mit anisotrope Eigenschaften8Das bedeutet, dass ihre Festigkeit je nach der Richtung der einwirkenden Kraft variiert. Bei unseren Tests bei PTSMAKE haben wir festgestellt, dass die Haftpunkte der Schichten unter Belastung oft als erstes versagen.

Im Gegensatz dazu beginnt die CNC-Bearbeitung von PEEK mit einem massiven Block aus extrudiertem PEEK. Das Material wird subtraktiv entfernt, um das endgültige Teil zu erhalten. Dieses Verfahren stellt sicher, dass das Teil die volle, isotrope Festigkeit des Grundmaterials beibehält. Die so entstandenen Bauteile sind deutlich stärker, haltbarer und haben bessere mechanische Eigenschaften als ihre 3D-gedruckten Gegenstücke. Darüber hinaus bietet die CNC-Bearbeitung eine viel bessere Oberflächengüte und kann weitaus engere Toleranzen einhalten, was für Anwendungen in der Medizin, der Luft- und Raumfahrt und der Automobilindustrie, wo Präzision nicht verhandelbar ist, von entscheidender Bedeutung ist.

Kopf-an-Kopf-Vergleich: Geschwindigkeit, Qualität und Stärke

| Merkmal | PEEK CNC-Bearbeitung | PEEK 3D-Druck (FDM) |

|---|---|---|

| Toleranz | So genau wie ±0,001" (0,025 mm) | Normalerweise ±0,010" (0,25 mm) |

| Oberflächenbehandlung | Ausgezeichnet, glatt (wie gemahlen) | Sichtbare Schichtlinien, grob |

| Teil Stärke | Isotrop, volle Materialstärke | Anisotrop, schwächer an Schichtlinien |

| Bester Anwendungsfall | Funktionsprototypen, Kleinserien | Konzeptmodelle, Form-/Passformprüfung |

| Vorlaufzeit (1-10 Teile) | Fasten (Tage) | Sehr schnell (Stunden bis Tage) |

Für alle Anwendungen, bei denen das Teil mechanischen Belastungen, hohen Temperaturen oder aggressiven Chemikalien ausgesetzt ist, PEEK CNC-Bearbeitung ist der klare Sieger. Der 3D-Druck hat zwar seine Berechtigung für die Validierung in der Frühphase, kann aber nicht mit der Qualität und Zuverlässigkeit einer ordnungsgemäß bearbeiteten Komponente mithalten.

Der nächste wichtige Vergleich ist der mit PEEK-Spritzgießen. An dieser Stelle verlagert sich das Gespräch vom Prototyping und geringe Mengen zur Massenproduktion. Die Entscheidung zwischen CNC-Bearbeitung und Spritzgießen wird fast ausschließlich durch Überlegungen zu Stückzahlen und Kosten pro Teil bestimmt.

PEEK CNC-Bearbeitung vs. Spritzgießen

Das Spritzgießen erfordert die Herstellung einer kundenspezifischen Stahlform, die eine erhebliche Vorabinvestition darstellt. Die Kosten für diese Form können beträchtlich sein, so dass sie für die Herstellung einiger weniger Teile nicht geeignet ist. Ist die Form jedoch einmal hergestellt, sind die Kosten für die Produktion jedes weiteren Teils unglaublich niedrig und die Produktionsgeschwindigkeit sehr hoch. Tausende von identischen Teilen können schnell und effizient hergestellt werden.

Dies ist das genaue Gegenteil von PEEK CNC-Bearbeitung. Bei der maschinellen Bearbeitung fallen keine Werkzeugkosten an. Die Einrichtung ist relativ schnell, so dass sich das Verfahren für die Herstellung von einem einzigen Prototyp bis hin zu mehreren hundert Teilen eignet. Die Kosten pro Teil bleiben unabhängig von der Stückzahl relativ konstant. Wenn Sie jedoch die Produktion steigern, werden die Kosten pro Teil bei der maschinellen Bearbeitung letztendlich viel höher sein als beim Spritzgießen.

Kosten und Volumen Break-Even-Punkt

Nach meiner Erfahrung bei der Beratung von Kunden bei PTSMAKE helfen wir oft bei der Ermittlung des Break-even-Punkts. Wir analysieren die Werkzeugkosten für das Spritzgießen im Vergleich zu den Kosten pro Teil beider Verfahren. Bei PEEK-Teilen liegt der Übergangspunkt, an dem das Spritzgießen kosteneffektiver wird als die CNC-Bearbeitung, in der Regel im Bereich von Tausenden von Einheiten.

| Faktor | PEEK CNC-Bearbeitung | PEEK-Spritzgießen |

|---|---|---|

| Werkzeugkosten | Keine | Hoch (Tausende bis Zehntausende) |

| Kosten pro Teil (Low Vol) | Mäßig | Sehr hoch (aufgrund der Amortisation von Werkzeugen) |

| Kosten pro Teil (hohes Volumen) | Bleibt relativ konstant | Sehr niedrig |

| Vorlaufzeit (erste Teile) | Kurz (Tage bis Wochen) | Lang (Wochen bis Monate für Schimmel) |

| Flexibilität bei der Gestaltung | Hoch (leicht zu änderndes Design) | Gering (Änderungen erfordern Modifikation der Form) |

Eine gängige Strategie, die wir anwenden, ist die CNC-Bearbeitung zur Herstellung der ersten Prototypen und der ersten Produktionsläufe. Dies ermöglicht Design-Iterationen und Markttests, ohne sich auf eine teure Form festzulegen. Sobald das Design fertiggestellt und die Nachfrage nachgewiesen ist, stellen wir das Projekt auf Spritzguss um, um eine skalierbare, kostengünstige Massenproduktion zu ermöglichen. Dieser hybride Ansatz nutzt das Beste aus beiden Welten.

Die Wahl des richtigen Herstellungsverfahrens für PEEK ist entscheidend. PEEK CNC-Bearbeitung zeichnet sich durch Präzision, Stärke und Flexibilität aus und ist damit die beste Wahl für hochwertige Funktionsprototypen und Kleinserien. Während der 3D-Druck Schnelligkeit für Modelle im Frühstadium und Spritzguss unübertroffene Kosteneffizienz für die Massenproduktion bietet, schließt die CNC-Bearbeitung die Lücke perfekt. Sie ermöglicht es Ihnen, robuste Teile in Produktionsqualität zu erstellen, ohne dass die hohen Vorlaufkosten für die Werkzeugherstellung anfallen.

Nachhaltigkeit und Umweltauswirkungen der PEEK-Bearbeitung?

Haben Sie jemals über die Umweltkosten der Verwendung eines Hochleistungspolymers wie PEEK nachgedacht? Im Zuge unserer Bemühungen um eine umweltfreundlichere Produktion kann die Nichtberücksichtigung der Auswirkungen eines Materials auf den Lebenszyklus selbst die innovativsten Projekte zum Scheitern bringen.

Die PEEK-Bearbeitung kann mit Nachhaltigkeitszielen in Einklang gebracht werden. Durch effiziente CNC-Prozesse, die Abfall und Energie auf ein Minimum reduzieren, in Verbindung mit robusten Recyclingprogrammen für Verschnitt, wird der ökologische Fußabdruck erheblich verringert. Die außergewöhnliche Haltbarkeit von PEEK bedeutet auch eine längere Lebensdauer der Teile und fördert eine Kreislaufwirtschaft.

Wenn wir über Hochleistungsmaterialien sprechen, dreht sich das Gespräch oft um mechanische Eigenschaften und Kosten. Nachhaltigkeit ist jedoch nicht mehr zweitrangig, sondern eine Grundvoraussetzung für eine verantwortungsvolle Produktion. Die gute Nachricht ist, dass spähen cnc-bearbeitung steht nicht von vornherein im Widerspruch zur Umweltfreundlichkeit. Es geht nur darum, intelligente Strategien von Anfang bis Ende umzusetzen. Bei PTSMAKE haben wir diese Praktiken in unsere Kerntätigkeiten integriert, nicht nur aus Gründen der Konformität, sondern weil es gute Technik ist.

Zähmung der Späne: Effizientes Abfallmanagement

Die erste und sichtbarste Auswirkung eines jeden Bearbeitungsprozesses auf die Umwelt ist der anfallende Abfall - die Späne und Materialabfälle. Da PEEK ein hochpreisiges Polymer ist, stellt jedes Gramm Abfall einen finanziellen Verlust dar, was einen starken Anreiz für ein effizientes Management schafft.

Die Bedeutung der Segregation

Der wichtigste Schritt bei der Entsorgung von PEEK-Abfällen ist die strikte Trennung. Die Verunreinigung von PEEK-Spänen mit anderen Kunststoffen, Metallen oder Schneidflüssigkeiten kann dazu führen, dass sie nicht wiederverwertet werden können. Wir verwenden an jeder Maschine spezielle Behälter für PEEK-Späne. Diese einfache Disziplin stellt sicher, dass der Abfallstrom rein bleibt und sein Wert für das Recycling erhalten bleibt. Eine saubere, getrennte Charge von PEEK-Abfall kann für Anwendungen mit weniger strengen Reinheitsanforderungen zu Pellets weiterverarbeitet werden.

Abfallvermeidung an der Quelle

Die beste Art der Abfallbewirtschaftung besteht darin, weniger Abfall zu erzeugen. Dies beginnt mit der Prozessoptimierung.

- Near-Net-Shape-Bestand: Wann immer möglich, beginnen wir mit Lagermaterial, das den Abmessungen des endgültigen Teils so nahe wie möglich kommt. Dies minimiert die Menge an Material, die weggearbeitet werden muss.

- Verschachtelte Teile: Bei Projekten, die mehrere kleine Teile aus einem einzigen Blech oder Block erfordern, setzen wir CAM-Software ein, um die Komponenten effizient zu verschachteln, ähnlich wie ein Keksausstecher bei Teig, um den Materialertrag zu maximieren.

Hier ist eine einfache Aufschlüsselung, wie sich diese Strategien auf die Nachhaltigkeit auswirken.

| Strategie | Nutzen für die Umwelt | Wirtschaftlicher Nutzen |

|---|---|---|

| Materialtrennung | Ermöglicht Recycling und vermeidet Abfalldeponien. | Holt den Materialwert zurück und reduziert die Entsorgungsgebühren. |

| Near-Net-Shape-Bestand | Weniger Materialabtrag, geringerer Energieaufwand. | Niedrigere Rohstoffkosten, kürzere Zykluszeiten. |

| Teil Verschachtelung | Maximiert die Materialausnutzung, weniger Ausschuss. | Höherer Ertrag pro Lagereinheit, verbesserte Rentabilität. |

Indem wir PEEK-Abfall als wertvolle Ressource und nicht nur als Abfall behandeln, verändern wir die gesamte wirtschaftliche und ökologische Gleichung. Dieser Ansatz verwandelt eine potenzielle Verbindlichkeit in einen Vermögenswert und ist ein Eckpfeiler der nachhaltigen spähen cnc-bearbeitung. Die thermoplastisch9 Die Beschaffenheit von PEEK macht diesen zirkulären Ansatz möglich.

Neben der Bewirtschaftung des physischen Abfalls ist der Energieverbrauch ein weiterer wichtiger Faktor für den ökologischen Fußabdruck der CNC-Bearbeitung. Hochgeschwindigkeitsspindeln, leistungsstarke Servos und Kühlmittelpumpen verbrauchen viel Energie. Doch genau wie bei der Materialverschwendung können strategische Optimierungen zu einer erheblichen Senkung des Energieverbrauchs führen.

Die Rolle effizienter Prozesse für eine umweltfreundlichere Produktion

Ein effizienter Bearbeitungsprozess ist nicht nur schneller, er ist auch umweltfreundlicher. Jede Minute an eingesparter Zykluszeit schlägt sich direkt in einem geringeren Energieverbrauch und einer reduzierten CO2-Bilanz nieder.

Optimierte Werkzeugwege und Maschineneffizienz

Moderne CAM-Software ermöglicht die Erstellung hocheffizienter Werkzeugwege, die vor einem Jahrzehnt noch undenkbar waren.

- Hochgeschwindigkeits-Bearbeitung (HSM): Techniken wie das trochoidale Fräsen verwenden leichtere, schnellere Schnitte anstelle schwerer, langsamer Schnitte. Auch wenn es kontraintuitiv erscheinen mag, reduziert HSM oft die Gesamtzykluszeit und belastet die Maschine weniger, was den Spitzenenergiebedarf senkt. Nach unseren Erfahrungen mit früheren Projekten bei PTSMAKE kann die Anwendung von HSM auf PEEK die Bearbeitungszeit um 15-30% reduzieren, was zu einem proportionalen Rückgang des Energieverbrauchs pro Teil führt.

- Moderne Ausstattung: Neuere CNC-Maschinen sind im Hinblick auf Energieeffizienz konzipiert. Merkmale wie regeneratives Bremsen von Servomotoren und intelligente Abschaltmodi während der Leerlaufzeiten können im Laufe eines Produktionslaufs einen erheblichen Unterschied ausmachen. Die Aufrüstung und Wartung von Maschinen ist eine Investition in Produktivität und Nachhaltigkeit.

Der Lebenszyklus-Vorteil: Der bleibende Wert von PEEK

Das vielleicht überzeugendste Nachhaltigkeitsargument für PEEK liegt in seiner langfristigen Leistung. Die Herstellung eines aus PEEK gefertigten Teils mag zwar mehr Energie erfordern als die eines Teils aus einem Standardkunststoff, aber seine Lebensdauer ist oft um Größenordnungen länger, insbesondere in rauen chemischen, thermischen oder verschleißintensiven Umgebungen.

| Merkmal | PEEK-Komponente | Konventionelle Materialkomponente |

|---|---|---|

| Nutzungsdauer | Extrem langlebig, oft für die gesamte Lebensdauer der Baugruppe. | Kürzere, mehrfache Ersetzung erforderlich. |

| Chemische Beständigkeit | Inert gegenüber einer breiten Palette von Chemikalien, verhindert Abbau. | Kann korrodieren oder sich zersetzen und zu einem Ausfall führen. |

| Wartung | Minimal; "einbauen und vergessen". | Erfordert regelmäßige Inspektion und Austausch. |

| Umweltauswirkungen insgesamt | Gering, da die Austauschhäufigkeit und der Materialverbrauch im Laufe der Zeit abnehmen. | Hoch, aufgrund der wiederholten Herstellungs- und Entsorgungszyklen. |

Diese Langlebigkeit bedeutet, dass während der Lebensdauer eines Produkts weniger Ersatzteile hergestellt, transportiert und installiert werden müssen. Betrachtet man die Gesamtbetriebskosten - sowohl in finanzieller als auch in ökologischer Hinsicht - erweist sich PEEK oft als die nachhaltigere Wahl für kritische Anwendungen. Die Erstinvestition in ein hochwertiges spähen cnc-bearbeitung Prozess zahlt sich aus, da er die Umweltkosten eines vorzeitigen Ausfalls und wiederholter Produktionszyklen vermeidet.

Zusammenfassend lässt sich sagen, dass die Nachhaltigkeit der spähen cnc-bearbeitung ist keine Selbstverständlichkeit, sondern das Ergebnis einer durchdachten Strategie. Durch sorgfältiges Abfallmanagement, Recycling von Verschnitt, Optimierung von Bearbeitungsprozessen zur Senkung des Energieverbrauchs und Nutzung der unglaublichen Haltbarkeit von PEEK können wir Hochleistungskomponenten verantwortungsvoll herstellen. Der Schlüssel liegt in der Betrachtung der Nachhaltigkeit durch die Linse des gesamten Produktlebenszyklus, bei dem die Langlebigkeit von PEEK oft einen entscheidenden Umweltvorteil bietet und zu einem stärker zirkulären und weniger verschwenderischen Ökosystem beiträgt.

Elevate Precision: PTSMAKE für überlegene PEEK-CNC-Bearbeitung

Sind Sie bereit, Ihre Hochleistungsprojekte mit fachkundiger PEEK-CNC-Bearbeitung zu optimieren? Vertrauen Sie PTSMAKE - Ihrem Partner der nächsten Generation - für schnelle Angebote, unübertroffene Qualität und zuverlässigen Service. Kontaktieren Sie uns noch heute für ein individuelles Angebot und erleben Sie Präzisionsfertigung ohne Kompromisse!

Entdecken Sie, wie diese Eigenschaft dafür sorgt, dass PEEK-Teile in Heißwasser- und Dampfumgebungen unversehrt bleiben. ↩

Erfahren Sie, wie diese Polymereigenschaft die Endfestigkeit, die chemische Beständigkeit und das Bearbeitungsverhalten von PEEK beeinflusst. ↩

Erfahren Sie, wie sich die Materialeigenschaften während der Bearbeitung ändern und wie Sie kostspielige Teileausfälle verhindern können. ↩

Verstehen Sie die wichtigsten Messgrößen (wie Ra), die zur Definition und Kontrolle der Textur einer bearbeiteten Oberfläche verwendet werden. ↩

Entdecken Sie, wie die Reaktion eines Werkstoffs auf Spannungen die Qualität des Endprodukts und den Bearbeitungserfolg beeinflusst. ↩

Machen Sie sich mit dieser wichtigen Polymereigenschaft vertraut, um das "Warum" hinter den spezifischen Glühanforderungen von PEEK zu verstehen. ↩

Erfahren Sie mehr darüber, wie Materialien das Knochenwachstum fördern und so zu stärkeren und erfolgreicheren medizinischen Implantaten führen. ↩

Verstehen Sie, wie sich die Materialeigenschaften je nach Richtung unterscheiden können, was sich auf die Leistung und Zuverlässigkeit Ihres Teils auswirkt. ↩

Verstehen Sie die Materialeigenschaft, die PEEK recycelbar macht, und ihre Auswirkungen auf eine nachhaltige Produktion. ↩