At designe et gearkassesystem, der leverer præcis multiplikation af drejningsmomentet og samtidig opretholder effektiviteten, kan være afgørende for hele dit mekaniske system. En forkert beregning eller et dårligt valg af komponenter fører til for tidlige fejl, for højt energiforbrug og dyr nedetid, der forstyrrer din produktionsplan.

Reduktionsgear er mekaniske anordninger, der sænker rotationshastigheden, mens de øger drejningsmomentet proportionalt gennem multiplikation af udvekslingsforholdet. De fungerer ud fra det grundlæggende princip om at bytte hastighed ud med drejningsmoment, hvilket følger energibevarelsen med effektivitetstab fra friktion og mekaniske interaktioner.

På PTSMAKE har jeg dagligt arbejdet med ingeniører, der kæmper med valg af gearkasse. Denne guide dækker 16 vigtige indsigter, der vil hjælpe dig med at mestre reduktionsgear, fra grundlæggende principper til udfordringer i den virkelige verden, som du møder i dine projekter.

Hvad er det første princip for reduktionsgear?

Har du nogensinde undret dig over, hvordan en lille motor kan bevæge en tung robotarm? Hemmeligheden ligger i en grundlæggende afvejning. Kerneprincippet i reduktionsgear er enkelt.

De bytter høj hastighed ud med højt drejningsmoment. Du kan tænke på et gear som et kontinuerligt roterende håndtag.

Denne handling mangedobler kraften, men på bekostning af rotationshastigheden. Denne balance er afgørende. Den giver os mulighed for at kontrollere og anvende kraften effektivt i mekaniske systemer.

| Input | Output |

|---|---|

| Høj hastighed | Lav hastighed |

| Lavt drejningsmoment | Højt drejningsmoment |

Hos PTSMAKE er dette princip styrende for alle de gearkasser, vi designer og fremstiller.

Fysikken bag afvejningen

Denne udveksling af hastighed og drejningsmoment er ikke magisk. Den styres af loven om bevarelse af energi. I et ideelt system er den kraft, du putter ind, den kraft, du får ud.

Effekt er et produkt af omdrejningshastighed og drejningsmoment. Så hvis du sænker hastigheden, skal drejningsmomentet øges for at opretholde det samme effektniveau.

Naturligvis er intet mekanisk system helt ideelt. Der går altid energi tabt på grund af friktion og varme. Det er her, faktorer som netværks effektivitet1 bliver kritisk. Den kvantificerer, hvor meget strøm der rent faktisk overføres.

Hvordan gear får det til at ske

Gearforholdet er det, der gør denne afvejning mulig. Det bestemmes af antallet af tænder på indgangsgearet i forhold til udgangsgearet.

Et større udgangsgear med flere tænder roterer meget langsommere end det mindre indgangsgear. Til gengæld leverer det et forholdsmæssigt højere drejningsmoment. Denne mekaniske fordel er kilden til dens kraft.

I vores arbejde hos PTSMAKE bearbejder vi ofte brugerdefinerede gear. Vi beregner præcist gearforholdet for at opfylde de nøjagtige krav til drejningsmoment og hastighed for alt fra medicinsk udstyr til robotteknologi.

| Indgangsgearets tænder | Udgangsgearets tænder | Reduktion af hastighed | Multiplikation af drejningsmoment |

|---|---|---|---|

| 10 | 50 | 5x | ~5x |

| 15 | 90 | 6x | ~6x |

Denne enkle regel er grundlaget for alle komplekse reduktionsgear.

Det grundlæggende princip for reduktionsgear er at bytte rotationshastighed for øget drejningsmoment. Denne udveksling, der styres af energibesparelse og gearforhold, gør det muligt for højhastighedsmotorer at producere kraftig, kontrolleret kraft til præcisionsanvendelser.

Hvordan beregnes gearforholdet grundlæggende, og hvad repræsenterer det?

Det er enklere at beregne gearudvekslingen, end det lyder. I bund og grund er det en sammenligning mellem det drevne gear og det drivende gear. Dette forhold dikterer maskinens endelige ydeevne.

Den nemmeste metode: Tænderne tæller

Den mest almindelige måde er at tælle tænder. Hvis det drivende gear har 10 tænder, og det drevne gear har 40, er forholdet 4:1.

Alternative beregningsmetoder

Du kan også bruge geardiametre eller hastigheder. Princippet forbliver det samme - at sammenligne output med input. Resultaterne er altid konsistente.

| Beregningsmetode | Formel (drevet gear/kørende gear) | Eksempel (40-tands drevet, 10-tands driver) |

|---|---|---|

| Antal tænder | Tænder_Drevet / Tænder_Driver | 40 / 10 = 4 |

| Diameter | Diameter_Driven / Diameter_Driver | 80 mm / 20 mm = 4 |

| Vinkelhastighed | Speed_Driver / Speed_Driven | 100 RPM / 25 RPM = 4 |

Dette tal er afgørende. Det fortæller dig præcis, hvordan hastighed og drejningsmoment ændres.

Gearudvekslingen er ikke bare et abstrakt tal. Det repræsenterer en grundlæggende afvejning i mekaniske systemer: hastighed versus drejningsmoment. At forstå dette er nøglen til effektivt design.

Kernefunktionen: Afvejning af hastighed og drejningsmoment

Et gearforhold multiplicerer drejningsmomentet direkte. Samtidig dividerer det hastigheden med den samme faktor. Det er en fysisk lov; man kan ikke få noget for ingenting. Man bytter hastighed for kraft.

For eksempel betyder et forhold på 4:1, at udgangsmomentet er fire gange større end indgangsmomentet. Udgangshastigheden vil dog kun være en fjerdedel af indgangshastigheden. Dette princip er grundlaget for alle Reduktionsgear systemer.

Hvad det betyder i praksis

I vores projekter på PTSMAKE anvender vi dette konstant. Hvis en motor er hurtig, men svag, bruger vi et højt gearforhold. Denne opsætning øger drejningsmomentet til at udføre tungt arbejde. Den Mekanisk fordel2 er det, der gør det muligt for en lille motor at bevæge en stor robotarm.

Forholdet er omvendt og forudsigeligt. Når ingeniørerne ved det, kan de vælge den perfekte kombination af motor og gear til enhver opgave og dermed sikre effektivitet og pålidelighed.

| Udvekslingsforhold | Effekt på udgangshastighed | Effekt på udgangsmoment | Almindelig brugssag |

|---|---|---|---|

| 1:1 | Ingen ændring | Ingen ændring | Direkte drev |

| 2:1 | Halveret (÷2) | Fordoblet (x2) | Moderat forøgelse af drejningsmoment |

| 4:1 | I kvarte (÷4) | Firedoblet (x4) | Højt drejningsmoment, lav hastighed |

| 1:2 | Fordoblet (x2) | Halveret (÷2) | Hastighedsforøgelse (f.eks. ventilatorer) |

Udvekslingsforholdet er en simpel sammenligning mellem udgangs- og indgangsgear. Dette ene tal definerer grundlæggende kompromiset mellem udgangshastighed og udgangsmoment, hvilket er kernen i dets praktiske funktion i ethvert mekanisk system.

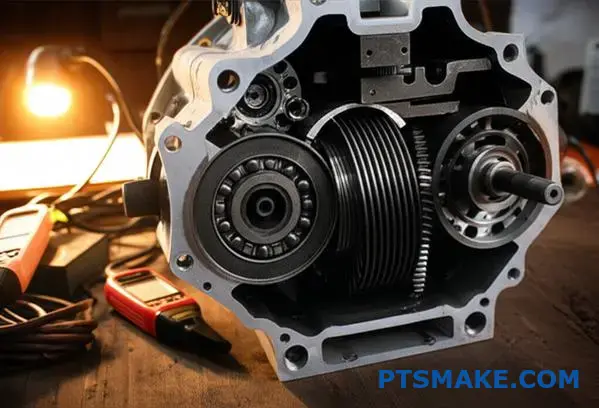

Hvad definerer effektiviteten af et reduktionsgearsystem?

Effektivitet er grundlæggende et forhold. Den sammenligner den effekt, du får ud, med den effekt, du putter ind. Intet system er 100% effektivt. Der går altid energi tabt, ofte som uønsket varme.

At forstå disse tab er afgørende for ethvert mekanisk design, især med reduktionsgear. Lad os se på, hvor denne kraft typisk forsvinder hen.

Nøgleområder for energitab

| Tabskilde | Beskrivelse |

|---|---|

| Gearnet | Friktion mellem tænder i indgreb. |

| Smøring | Energi, der bruges til at omdanne olien eller fedtet. |

| Lejer | Friktion i de bærende lejer. |

Lad os dykke dybere ned i disse energitab. Friktion er den største synder og optræder i flere former. Hver af dem går ud over dit systems samlede effektivitet og påvirker ydeevnen på subtile, men betydningsfulde måder.

Friktionstab i detaljer

Interaktion mellem tandhjul

Når tandhjulene griber ind i hinanden, glider og ruller de mod hinanden. Det skaber friktion. Her spiller tændernes overfladefinish, materiale og trykvinkel en vigtig rolle. Dårlig fremstilling fører til grovere overflader og større tab.

Dynamik i smøremidler

Smøremidlet er vigtigt, men det skaber også modstand. Når tandhjulene drejer rundt, hvirvler de olien rundt og skaber intern friktion. Denne proces, som involverer Viskøs forskydning3, er især mærkbar ved høje hastigheder eller med smøremidler med høj viskositet.

Konsekvenser i den virkelige verden

Disse tilsyneladende små tab har store konsekvenser. De øger direkte energiforbruget, hvilket fører til højere driftsomkostninger. Den tabte energi genererer også varme. Denne varme skal håndteres for at forhindre overophedning, som kan beskadige komponenter og reducere smøremidlets levetid.

I tidligere projekter hos PTSMAKE har vi hjulpet kunder ved at fokusere på snævre tolerancer og overlegen overfladefinish, som direkte minimerer disse friktionstab.

| Tabsfaktor | Primær påvirkning | Sekundær påvirkning |

|---|---|---|

| Tandfriktion | Varmeproduktion | Slid på komponenter |

| Churning tab | Øget behov for drejningsmoment | Nedbrydning af smøremiddel |

| Friktion i lejer | Energiforbrug | Reduceret levetid for lejer |

For at opsummere er et reduktionsgears effektivitet forholdet mellem dets output og input. De primære tab stammer fra friktion ved geartænderne, i lejerne og fra smøremidler. Disse faktorer har direkte indflydelse på energiforbruget og den termiske styring.

Hvordan overfører og multiplicerer en gearkasse drejningsmoment?

Gear overfører kraft gennem deres tænder, der griber ind i hinanden. Du kan tænke på hvert gear som et roterende håndtag. Kontaktpunktet er der, hvor kraften bliver anvendt.

Løftearm-princippet

Afstanden fra gearets centrum til dette kontaktpunkt er armen. Vi kalder det også pitch-radius.

Et større gear har naturligvis en længere løftestangsarm. Når et lille indgangsgear drejer et stort udgangsgear, bliver kraften mangedoblet. Dette er hemmeligheden bag multiplikation af drejningsmoment i Reduktionsgear.

| Gear-attribut | Indgangsgear (lille) | Udgangsgear (stort) |

|---|---|---|

| Radius (håndtagsarm) | Kortere | Længere |

| Resulterende drejningsmoment | Lavere | Højere |

Dette enkle princip er grundlæggende for, hvordan gearkasser fungerer. Det hele handler om gearing.

Fysikken bag multiplikation af drejningsmoment

I det punkt, hvor tænderne mødes, er kraften fra indgangsgearet lig med og modsat kraften på udgangsgearet. Dette er en grundlæggende regel i fysikken.

Den vigtigste forskel er afstanden fra rotationscentret. Vi kalder dette for Stigningsradius4. Den fungerer som løftestang i systemet.

Beregning af fordelen

Drejningsmoment er simpelthen kraft ganget med radius (T = F × r). Da kraften (F) er den samme for begge tandhjul, er drejningsmomentet direkte knyttet til radius. Et gear med dobbelt så stor radius vil give dobbelt så stort moment.

Denne mekaniske fordel er kernen i, hvordan Reduktionsgear funktion.

I vores projekter hos PTSMAKE er præcision altafgørende. Tandprofilen og materialevalget er afgørende. De sikrer, at kraften overføres gnidningsløst. Enhver ufuldkommenhed kan føre til energitab eller komponentfejl og underminere hele den mekaniske fordel.

Her er et simpelt eksempel på et forhold.

| Komponent | Radius | Kraft | Drejningsmoment |

|---|---|---|---|

| Indgangsgear | 1 enhed | 1 enhed | 1 enhed |

| Udgangsgear | 3 enheder | 1 enhed | 3 enheder |

Dette viser, hvordan et gearforhold på 3:1 tredobler det udgående drejningsmoment. Kompromisset er, at udgangshastigheden reduceres med samme faktor.

I bund og grund overfører tandhjulene en konstant kraft. Udgangsgearets større radius fungerer som en længere løftestang. Denne mekanisme multiplicerer indgangskraften direkte, hvilket resulterer i et højere udgangsmoment, om end ved en reduceret hastighed.

Hvad er de vigtigste præstationsmålinger for et reduktionsgear?

Når man kigger på et datablad for reduktionsgear, er det let at fortabe sig i tallene. Men nogle få nøgletal definerer virkelig ydeevnen. Disse specifikationer fortæller dig præcis, hvad gearet kan gøre.

Forstå de vigtigste tal

Vi fokuserer på disse specifikationer for at matche den rigtige komponent til applikationen. Det sikrer pålidelighed og præcision.

Drejningsmoment og hastighed

Nominelt drejningsmoment er din grænse for kontinuerlig drift. Det maksimale drejningsmoment er til korte udbrud, f.eks. opstart. Indgangshastigheden angiver det maksimale omdrejningstal for gearkassen.

| Metrisk | Praktikerens synspunkt |

|---|---|

| Nominelt drejningsmoment | Den sikre, daglige arbejdsbelastning. |

| Højeste drejningsmoment | Grænsen for "at skubbe til det" i korte øjeblikke. |

| Indgangshastighed | Den røde linje, du ikke bør overskride. |

| Udvekslingsforhold | Det grundlæggende kompromis mellem hastighed og drejningsmoment. |

Disse tal er grundlaget for din udvælgelsesproces.

Nuancerne: Modreaktion og effektivitet

Ud over de primære specifikationer er slør og effektivitet afgørende for præcisionssystemer. De adskiller ofte et godt design fra et fantastisk. Disse faktorer dikterer din maskines nøjagtighed og energiforbrug.

Tilbageslag er det lille mellemrum eller "spil" mellem tandhjulene. I robotteknologi eller CNC-bearbejdning kan stort slør forårsage unøjagtigheder. Det bidrager direkte til Positionsfejl5 i det endelige output. At minimere dette er et vigtigt mål i højpræcisionsfremstilling, og det er en udfordring, vi ofte tager op hos PTSMAKE.

Effektiviteten måler, hvor meget strøm der kommer fra input til output. Resten går tabt, for det meste som varme. Højere effektivitet betyder mindre spildt energi og enklere termisk styring af systemet.

En hurtig sammenligning

Forskellige geartyper giver forskellige afvejninger. Valget afhænger helt af din applikations behov for præcision kontra omkostninger.

| Geartype | Typisk tilbageslag (arc-min) | Typisk effektivitet (%) |

|---|---|---|

| Spor | 5 - 20 | 94 - 98 |

| Planetarisk | 1 - 8 | 95 - 98 |

| Harmonisk | < 1 | 70 - 85 |

Som du kan se, giver et harmonisk drev en utrolig præcision. Men det sker på bekostning af en lavere effektivitet sammenlignet med en planetgearkasse.

Et datablad giver de vigtigste parametre til valg af reduktionsgear. Mens drejningsmoment og udvekslingsforhold er grundlæggende, er slør og effektivitet afgørende for præcision og energiforbrug, hvilket dikterer systemets sande ydeevne og langsigtede driftsomkostninger.

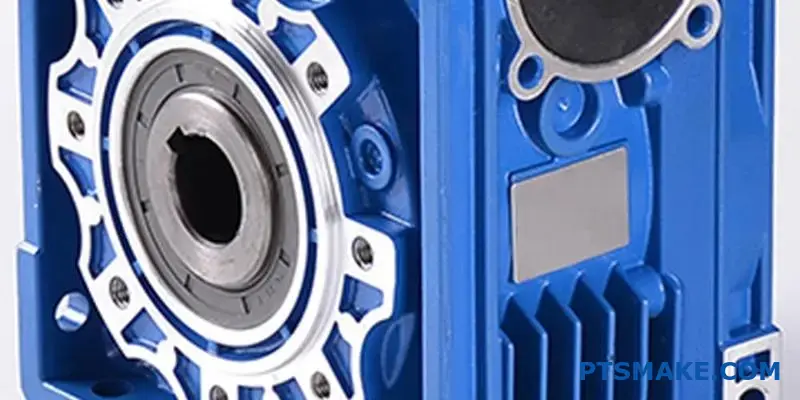

Hvad er kernekomponenterne i en reduktionsgearkasse?

Alle reduktionsgearkasser, fra simple til komplekse, er opbygget af de samme grundlæggende dele. At forstå disse komponenter er nøglen til at forstå, hvordan de fungerer. Tænk på det som et team, hvor hvert medlem har et specifikt job.

De vigtige teammedlemmer

Kernekomponenterne arbejder problemfrit sammen. De overfører kraft, reducerer hastigheden og mangedobler drejningsmomentet. Det er en præcis mekanisk dans.

Her er en hurtig oversigt over de vigtigste aktører:

| Komponent | Kernefunktion |

|---|---|

| Aksler (indgang/udgang) | Overfører kraft ind og ud af gearkassen |

| Gear | Hjertet i hastighedsreduktion og multiplikation af drejningsmoment |

| Lejer | Understøtter roterende aksler og håndterer belastninger |

| Boliger | Giver beskyttelse og strukturel tilpasning |

Hver del er afgørende for en pålidelig drift af reduktionsgear.

Hvordan komponenterne arbejder sammen

En gearkasse er mere end summen af dens dele. Det er et afbalanceret system. Huset er f.eks. ikke bare et beskyttende hylster. Dets stivhed og præcision er afgørende for at opretholde en perfekt justering af gear og lejer.

Strømforsyningsvejen

Strømmen kommer ind gennem indgangsakslen. Den driver det første gear i toget. Når gearene griber ind i hinanden, reduceres hastigheden, og drejningsmomentet øges. Denne modificerede kraft kommer så ud gennem udgangsakslen. Det er en direkte og effektiv energioverførsel.

Understøttelse af systemet

Denne proces genererer betydelige kræfter. Lejer er afgørende for at understøtte akslerne mod disse radiale og aksiale belastninger. Uden ordentlige lejer ville friktion hurtigt føre til katastrofale fejl. Tætninger er de ubesungne helte, der holder vitalt smøremiddel inde og skadelige forurenende stoffer ude. Det rigtige smøremiddel minimerer slid mellem bevægelige dele, styrer varmen og forhindrer for tidlig svigt på grund af faktorer som Hertziansk kontaktspænding6.

I vores arbejde hos PTSMAKE ser vi ofte fejl, der stammer fra en undervurderet komponent.

| Komponent | Kritisk rolle i systemintegritet |

|---|---|

| Boliger | Opretholder præcis justering af alle indvendige dele |

| Smøremiddel | Reducerer friktion, afleder varme og renser komponenter |

| Tætninger | Beskyt systemet mod ekstern forurening og tab af smøremiddel |

En fejl i en af disse komponenter kan kompromittere hele gearkassen.

Hver komponent er et kritisk led. Huset sikrer justering, gear overfører kraft, lejer håndterer belastninger, og tætninger beskytter indmaden. En fejl i en del vil uundgåeligt påvirke hele systemets ydeevne og levetid.

Hvad er de vigtigste klassifikationer af reduktionsgear?

En af de klareste måder at klassificere reduktionsgear på er ved at se på, hvordan deres gearaksler er orienteret. Denne grundlæggende forskel dikterer, hvordan bevægelse og drejningsmoment overføres. Det er det første, vi overvejer.

At forstå dette hjælper dig med at vælge det rigtige design. Det påvirker effektivitet, plads og omkostninger.

Tandhjul med parallel akse

Her er indgangs- og udgangsakslerne parallelle. Dette er det mest almindelige arrangement.

- Tandhjul: Enkle, lige tænder.

- Spiralformede tandhjul: Vinklede tænder for mere jævn drift.

Gear med krydsende akser

Disse tandhjul har aksler, der krydser hinanden, som regel i en 90-graders vinkel.

- Skrå tandhjul: Kegleformede gear til ændring af rotationsretning.

Ikke-krydsende, ikke-parallel akse

Skakterne i denne gruppe krydser i forskellige planer og krydser ikke hinanden.

| Orientering af skaftet | Almindelige geartyper |

|---|---|

| Parallel | Tandhjul, spiralformet |

| Krydsende | Skråkant |

| Ikke forstyrrende | Snekke, hypoid |

Lad os se nærmere på disse klassifikationer. Valget af geartype er afgørende for ydeevnen. Det er et vigtigt diskussionspunkt i vores projekter hos PTSMAKE. Vi hjælper kunderne med at afbalancere effektivitet med designbegrænsninger.

Parallelaksen: Arbejdshestene

Tandhjulsgear er omkostningseffektive og nemme at fremstille. De er gode til mange anvendelser, men kan støje ved høje hastigheder.

Spiralformede tandhjul fungerer mere jævnt og stille. Deres vinklede tænder griber gradvist ind. Men dette design skaber Aksialt tryk7, hvilket kræver specifik lejestøtte. Dette er en vigtig detalje, som ofte overses i de tidlige designfaser.

Vinklet kraftoverførsel

Keglehjulsgear er afgørende for retvinklet kraftoverførsel. De er almindelige i alt fra håndboremaskiner til differentialer i biler. Deres koniske form gør det muligt for aksler at krydse hinanden og ændre rotationsretningen.

Højt reduktionsforhold

Snekkegear er fremragende til at opnå høje reduktionsudvekslinger på en kompakt plads. Ormen (skruen) driver et snekkehjul. Denne opsætning er naturligvis selvlåsende. Det forhindrer bagudkørsel, hvilket er nyttigt for sikkerheden.

Endelig overvejer vi også, om gearet er åbent eller lukket. Lukkede systemer beskytter gearene mod snavs og indeholder smøring, hvilket forlænger deres levetid. Åbne gear er enklere, men kræver mere vedligeholdelse.

| Geartype | Vigtig fordel | Fælles ansøgning |

|---|---|---|

| Spor | Omkostningseffektiv | Transportør-systemer |

| Spiralformet | Jævn, støjsvag drift | Transmissioner til biler |

| Skråkant | Ændrer rotationsvinkel | Håndboremaskiner |

| Orm | Højt reduktionsforhold | Lifte, elevatorer |

Klassificering af reduktionsgear efter akselretning - parallelt, krydsende eller ikke-krydsende - giver en klar ramme. Hver type giver specifikke fordele til forskellige anvendelser. Valget mellem et åbent eller lukket system definerer yderligere gearets holdbarhed og vedligeholdelsesbehov.

Hvordan vælger man systematisk et reduktionsgear til en opgave?

At vælge det rigtige reduktionsgear handler ikke om gætværk. Det kræver en klar, trinvis proces. Denne metode sikrer, at du får den ydelse og pålidelighed, du har brug for.

Det hele starter med at forstå din applikations kernekrav. Uden dette fundament vil dit valg være fejlbehæftet fra starten.

Trin 1: Definer applikationskrav

Først skal vi definere de operationelle parametre. Disse tal er grundlaget for hele vores udvælgelsesproces.

Her er de vigtigste målinger, du skal foretage:

| Parameter | Enhed | Beskrivelse |

|---|---|---|

| Input/output-hastighed | RPM | Den nødvendige rotationshastighed for belastningen. |

| Nødvendigt drejningsmoment | Nm | Den rotationskraft, der skal til for at drive lasten. |

| Arbejdscyklus | % eller timer/dag | Hvor ofte og hvor længe gearet skal være i drift. |

Trin 2: Beregn belastning og anvend servicefaktor

Når du har dine basiskrav, skal du beregne den faktiske driftsbelastning. Dette involverer en kritisk komponent: servicefaktoren.

Servicefaktoren er en multiplikator. Den tager højde for virkelige forhold som stødbelastninger og temperaturvariationer. Den giver en nødvendig sikkerhedsmargin.

En uoverensstemmelse i systemets inerti kan føre til dårlig ydeevne. Korrekt beregning forhindrer dette. Den inerti-misforhold8 mellem motor og belastning er en vigtig overvejelse. Hos PTSMAKE hjælper vi kunderne med at navigere i disse komplekse beregninger.

Trin 3: Vælg din udstyrstype

Dit valg afhænger i høj grad af projektets begrænsninger. Plads, krævet præcision og budget vil guide dig til den rigtige type reduktionsgear.

Overvej disse almindelige afvejninger:

| Geartype | Vigtig fordel | Fælles begrænsning |

|---|---|---|

| Spor | Omkostningseffektiv, enkel | Støjende, lavere drejningsmoment |

| Spiralformet | Stille, jævn drift | Højere omkostninger, aksialt tryk |

| Planetarisk | Højt drejningsmoment, kompakt | Kompleks, højere omkostninger |

| Orm | Høj reduktion, selvlåsende | Lavere effektivitet |

Trin 4: Se i kataloget

Når alle specifikationer er defineret, kan du nu konsultere en producents katalog. Match dit beregnede drejningsmoment, hastighed og servicefaktor med en specifik model. Dette sidste trin bekræfter dit valg.

Denne systematiske firetrinsproces - definition af behov, beregning af belastning, valg af geartype og konsultation af et katalog - fjerner usikkerhed. Det sikrer, at dit valgte reduktionsgear passer perfekt til applikationens krav om optimal ydeevne og lang levetid.

Hvad er de vigtigste trin i dimensioneringen af en gearkasse?

Et praktisk beregningsworkflow er nøglen. Det forvandler komplekse krav til en klar specifikation. Denne proces sikrer, at gearkassen ikke bare passer, men er en varig løsning.

Start med de grundlæggende krav

Først skal du definere det nødvendige udgangsmoment og den nødvendige hastighed. Det er de ufravigelige præstationsmål for din maskine. De danner grundlag for alle efterfølgende beregninger.

Faktor i applikationsstress

Dernæst skal du overveje driftsbetingelserne i den virkelige verden. Dette omfatter stødbelastninger og den samlede arbejdscyklus. Disse faktorer har stor indflydelse på slitage.

En enkel måde at klassificere belastninger på:

| Belastningstype | Beskrivelse | Eksempel |

|---|---|---|

| Uniform | Jævn, konstant drift | Transportbånd |

| Moderat chok | Rutinemæssige start og stop | Indekseringstabel |

| Kraftigt chok | Pludselige, kraftige påvirkninger | Stenknuser |

Servicefaktorens (SF) kritiske rolle

Servicefaktoren (SF) er en multiplikator. Den justerer dit basismomentkrav for at tage højde for applikationens hårdhed. Den tager højde for faktorer som Arbejdscyklus9 og belastningstype.

At ignorere SF er en almindelig genvej, der ofte fører til for tidlig svigt. Det er sikkerhedsmarginen, der sikrer pålidelighed på lang sigt.

En højere SF er nødvendig til mere krævende opgaver. I samarbejde med vores kunder har vi fundet ud af, at en velvalgt SF er afgørende for levetiden af specialfremstillede reduktionsgear.

Beregning af nominelt drejningsmoment

Formlen er ligetil:

Nødvendigt nominelt drejningsmoment = applikationens udgangsmoment × servicefaktor

Denne beregning giver dig det mindste kontinuerlige drejningsmoment, du skal kigge efter i en producents katalog.

Her er et forenklet eksempel på, hvordan SF bestemmes:

| Driftstimer / dag | Ensartet belastning | Moderat chok | Kraftigt chok |

|---|---|---|---|

| Op til 2 | 1.00 | 1.25 | 1.75 |

| 3-10 | 1.25 | 1.50 | 2.00 |

| Over 10 | 1.50 | 1.75 | 2.25 |

Kontrollér i forhold til specifikationer

Til sidst tager du dit beregnede nominelle drejningsmoment. Sammenlign det med specifikationerne fra gearkasseproducenten. Katalogets nominelle drejningsmoment skal være lig med eller større end din beregnede værdi. Hos PTSMAKE dobbelttjekker vi altid disse detaljer for at forhindre dyre fejl.

Denne systematiske arbejdsgang omdanner anvendelsesbehov til en konkret gearkassespecifikation. Ved at starte med moment og hastighed, anvende en servicefaktor og kontrollere i forhold til databladene sikrer du et pålideligt og holdbart valg. Det forhindrer underdimensionering og forlænger komponenternes levetid.

Hvordan beregner man det nødvendige drejningsmoment til en løfteopgave?

Lad os gennemgå et praktisk eksempel. Teori er godt, men at se tallene gør det klart. Vi beregner det nødvendige drejningsmoment for et simpelt vinsystem.

Denne beregning er ligetil. Den involverer lastens vægt, tromlens radius og systemets friktion. Vi gennemgår det trin for trin.

Her er de variabler, vi skal bruge:

| Variabel | Beskrivelse |

|---|---|

| Belastning Masse | Den vægt, vi skal løfte. |

| Tromleradius | Spiltromlens radius. |

| Systemets effektivitet | Tager højde for friktion og tab. |

Denne proces hjælper med at vælge den rigtige motor og gearkasse.

Et trin-for-trin-beregningseksempel

Lad os forestille os et almindeligt scenarie. Vi skal designe et spil til at løfte en last på 100 kg. Det er en typisk vægt for mange industrielle applikationer, som vi håndterer hos PTSMAKE.

Trin 1: Bestem kraften

Først skal du konvertere massen til en lineær kraft. Vi bruger tyngdeaccelerationen (ca. 9,8 m/s²).

- Kraft (F) = Masse (m) × Tyngdekraft (g)

- Kraft (F) = 100 kg × 9,8 m/s² = 980 Newton (N)

Det er den kraft, der trækker kablet ned.

Trin 2: Beregn det ideelle drejningsmoment

Lad os nu antage, at vores spiltromle har en radius på 0,1 meter (100 mm). Det ideelle drejningsmoment er denne kraft ganget med radius.

- Drejningsmoment (T) = Kraft (F) × Radius (r)

- Drejningsmoment (T) = 980 N × 0,1 m = 98 Newtonmeter (Nm)

Det er det nødvendige drejningsmoment uden hensyntagen til ineffektivitet.

Trin 3: Tag højde for tab i den virkelige verden

Intet mekanisk system er perfekt. Vi skal tage højde for Friktionstab10 i lejer, tandhjul og andre komponenter. Et konservativt skøn over effektiviteten er 80% (eller 0,8).

For at finde det faktiske nødvendige drejningsmoment dividerer vi det ideelle drejningsmoment med effektivitetsfaktoren.

- Nødvendigt drejningsmoment = ideelt drejningsmoment / effektivitet

- Nødvendigt drejningsmoment = 98 Nm / 0,8 = 122,5 Nm

Denne værdi på 122,5 Nm er det, du skal bruge for at vælge den rigtige motor og det rigtige reduktionsgear. Reduktionsgearet multiplicerer motorens drejningsmoment for at opfylde dette krav.

I dette eksempel var det ideelle drejningsmoment 98 Nm. Men efter at have taget højde for systemets friktion steg det nødvendige drejningsmoment til 122,5 Nm. Denne sikkerhedsmargin er afgørende for en pålidelig ydeevne og for at forhindre komponentfejl.

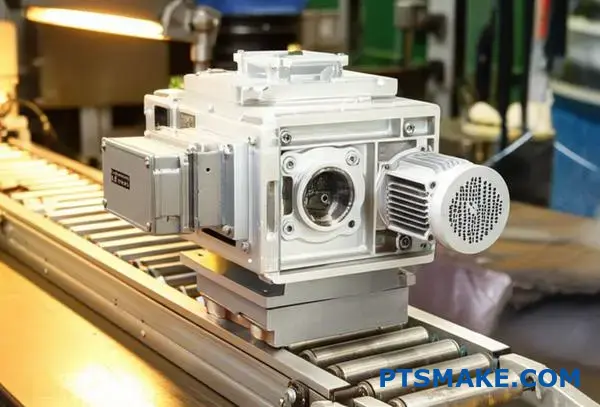

Vælg en gearkasse til et transportbåndsystem med konstant hastighed.

Lad os gennemgå et praktisk casestudie. En kunde havde brug for en gearkasse til et system, der flytter emballerede varer. Det primære mål var pålidelighed, ikke nøjagtighed.

Transportsystemet havde specifikke driftskrav. Her er de grundlæggende parametre, vi startede med:

| Parameter | Værdi |

|---|---|

| Bæltespænding | 500 N |

| Diameter på remskive | 0,2 meter |

| Ønsket båndhastighed | 1,5 m/s |

| Arbejdscyklus | 16 timer/dag |

Vores opgave var at vælge en holdbar og omkostningseffektiv løsning. Fokus var udelukkende på konsekvent, langsigtet drift.

Beregning af kernekravet: Drejningsmoment

Først skal vi bestemme det nødvendige udgangsmoment. Det er en ligetil beregning. Den sikrer, at gearkassen kan håndtere belastningen uden at gå i stå eller svigte.

Formlen for drejningsmoment

Formlen er enkel: Drejningsmoment (τ) er lig med remspænding (F) ganget med remskivens radius (r).

τ = F × r

Ved hjælp af vores case study-numre:

- Kraft (F) = 500 N

- Radius (r) = 0,2 m / 2 = 0,1 m

- Drejningsmoment (τ) = 500 N × 0,1 m = 50 Nm

Disse 50 Nm er vores minimumskrav til drejningsmoment. Vi overvejer også en Servicefaktor11 for at tage højde for den lange driftscyklus. Dette sikrer holdbarhed.

Begrundelse for valg af gearkasse

Til denne anvendelse er høj præcision unødvendig. Det udelukker straks dyrere muligheder som planetgear med høj præcision. Vi har brug for robuste, pålidelige reduktionsgear.

De bedste valg er skrue- eller snekkegearkasser. Begge giver fremragende pålidelighed til applikationer med konstant hastighed.

| Type gearkasse | Vigtig fordel | Bedst til |

|---|---|---|

| Spiralformet | Høj effektivitet (90-98%) | Energibevidste systemer |

| Orm | Selvlåsende, støjsvag | Sikkerhedskritiske applikationer |

På grund af behovet for omkostningseffektivitet og pålidelighed var en spiralformet gearkasse den ideelle løsning. Dens effektivitet giver også langsigtede besparelser på driftsomkostningerne. En snekkegearkasse er også en stærk kandidat.

I dette casestudie beregnede vi et momentkrav på 50 Nm til en transportør. Baseret på behovet for pålidelighed frem for præcision var en omkostningseffektiv spiral- eller snekkegearkasse det klare og berettigede valg til langsigtet ydelse.

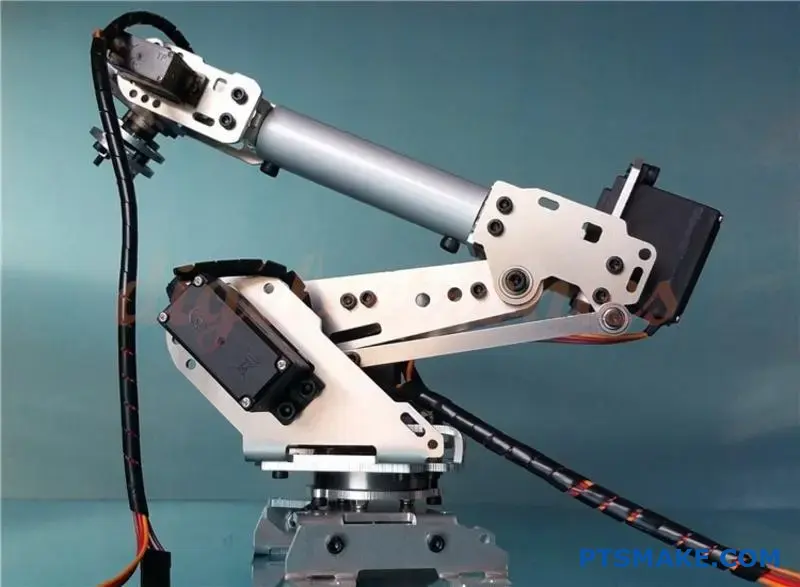

Vælg en gearkasse til et bestemt robotarmled.

Lad os analysere et robotled med høj præcision. Tænk på en robot, der samler en smartphone. Hver bevægelse skal være perfekt. Dette niveau af nøjagtighed kræver specifikke funktioner fra gearkassen.

Kritiske krav

Høj stivhed er afgørende for at modstå nedbøjning under belastning. Vi har også brug for minimalt slør for at eliminere slør. Lav inerti giver mulighed for hurtig acceleration og stop. Valget af reduktionsgear er her afgørende.

Et overblik over applikationsbehov

| Funktion | Samling med høj præcision | Standard anvendelse |

|---|---|---|

| Nøjagtighed | Sub-millimeter | Lav |

| Hastighed | Meget høj | Moderat |

| Repeterbarhed | Afgørende | Ikke kritisk |

| Tilbageslag | Næsten nul | Acceptabel |

Dyk ned i højpræcisionsgear

Ved højpræcisionsopgaver er hver eneste detalje vigtig. Høj stivhed sikrer, at armen ikke bøjer eller vibrerer, når den bevæger sig eller bærer en last. Det har direkte indflydelse på den endelige positioneringsnøjagtighed.

Lav inerti er en anden vigtig faktor. Et lettere system med lav inerti gør det muligt for motoren at accelerere og decelerere samlingen meget hurtigere. Det forkorter cyklustiderne i pick-and-place-operationer og øger produktiviteten.

Det mekaniske spil, eller modreaktion12, skal være næsten nul. Enhver slaphed i gearene betyder positioneringsfejl for enden af armen. Det er uacceptabelt inden for mikroelektronik eller samling af medicinsk udstyr. I tidligere projekter hos PTSMAKE har vi set, hvordan selv bittesmå fejl kan forårsage store produktionsfejl.

Sammenlign dette med en simpel transportbåndsgearkasse. Dens vigtigste opgave er kontinuerlig bevægelse. Lidt slør eller en lille afbøjning påvirker ikke dens funktion. Derfor er en standard, billigere gearkasse velegnet.

De bedste kandidater til præcision

Til krævende opgaver er der to typer reduktionsgear, der skiller sig ud.

| Type gearkasse | Vigtig fordel | Bedste brugssag |

|---|---|---|

| Harmonisk drev | Nul tilbageslag, kompakt | Robot-håndled, højpræcise led |

| Planetarisk med høj præcision | Høj stivhed, højt drejningsmoment | Led med tungere nyttelast, CNC-maskiner |

Valget mellem dem afhænger ofte af det specifikke leds krav til drejningsmoment og stivhed. Vores testresultater viser, at harmoniske drev udmærker sig i kompakte rum, der kræver den højeste præcision.

Til højpræcisionsrobotik kan du ikke gå på kompromis. Applikationens krav om høj stivhed, næsten nul slør og lav inerti styrer dit valg. Det fører direkte til avancerede løsninger som harmoniske drev eller planetgearkasser med høj præcision i modsætning til enklere og mere tolerante anvendelser.

Hvordan fejlsøger man overdreven støj og vibrationer i en gearkasse?

En logisk tilgang er afgørende. Jeg bruger et diagnostisk træ til systematisk at eliminere potentielle årsager. Denne metode sparer tid og forhindrer gætterier. Den guider dig fra enkle kontroller til mere komplekse inspektioner.

Start med det grundlæggende

Først skal du indsamle oplysninger. Hvornår begyndte støjen? Har noget ændret sig for nylig? Besvarelse af disse spørgsmål giver værdifulde ledetråde. Gå derefter videre til sensorisk kontrol.

Isolér årsagen

Det næste er at finde den nøjagtige kilde. Forskellige problemer skaber forskellige lyde. Denne systematiske tilgang sikrer, at du ikke overser et kritisk trin. Det handler om at være metodisk.

Her er nogle almindelige værktøjer, jeg bruger:

| Værktøj | Formål |

|---|---|

| Stetoskop | Isolér støjkilder (lejer, gear) |

| Infrarødt termometer | Tjek for overophedning af komponenter |

| Følermålere | Kontrollér justering og frigang |

Denne strukturerede proces indsnævrer hurtigt mulighederne.

For at dykke dybere må vi skelne mellem forskellige typer af lyde og vibrationer. En metodisk proces er dit bedste værktøj. Hos PTSMAKE anvender vi den samme stringens, når vi fremstiller højpræcisionskomponenter til gearsystemer, herunder komplekse reduktionsgear.

Lytte efter ledetråde

Et mekaniker-stetoskop er fremragende til dette. Placer proben på forskellige dele af gearkassehuset. Et slidt leje frembringer ofte en rumlende eller slibende lyd. Beskadigede geartænder kan skabe en hvinende eller klikkende lyd, der ændrer sig med hastigheden.

Visuel og fysisk kontrol

Når du har lyttet, skal du udføre en visuel inspektion. Se efter lækager, som kan være tegn på fejl i tætningen eller overophedning. Se efter tegn på udvendige skader på huset.

Dernæst skal du kontrollere justeringen mellem motoren og gearkassen. Fejljustering er en meget almindelig kilde til vibrationer. Vi oplever ofte, at selv en lille fejl her kan forårsage betydelige problemer på længere sigt. Brug af korrekt værktøj sikrer nøjagtighed. Principperne for Vibrationsanalyse13 kan kvantificere disse spørgsmål med utrolig præcision.

| Symptom | Potentiel årsag | Næste skridt |

|---|---|---|

| Højfrekvent hyletone | Beskadigede tandhjulstænder | Inspicer tandhjulene |

| Rumlen/kværnen | Slidte lejer | Isoler og inspicer lejer |

| Konsekvent klikning | Knækket tand | Øjeblikkelig nedlukning og inspektion |

| Intense vibrationer | Fejljustering | Tjek og ret op på justeringen |

Dette diagnostiske træ hjælper med at isolere problemer effektivt. Det bevæger sig fra generelle observationer til specifikke tests. Det sikrer en grundig og præcis diagnose hver gang.

Et diagnostisk træ giver en struktureret vej til at identificere den grundlæggende årsag til støj og vibrationer. Det starter med enkle sensoriske kontroller og går videre til specifikke værktøjsbaserede inspektioner, der effektivt isolerer problemer fra forkert justering til indvendigt slid på komponenterne.

Hvad er udfordringerne ved at koble en motor til en gearkasse?

At vælge den rigtige kobling er mere end en simpel mekanisk forbindelse. Det er en kritisk beslutning, der har direkte indflydelse på dit systems levetid og ydeevne.

En kobling skal kunne klare mindre forskydninger mellem motor og gearkasse. Den skal også kunne absorbere vibrationer og overføre drejningsmoment pålideligt.

Hvis man ignorerer disse faktorer, fører det til for tidlig svigt. Det kan medføre kostbar nedetid og reparationer. Et dårligt valg her underminerer hele drivlinjens design. Det er en lille del med stor indflydelse.

Fejltilpasning: En uundgåelig virkelighed

Ingen samling er perfekt justeret. Der vil altid være små parallelle eller vinklede forskydninger. En stiv kobling kan ikke håndtere dette. Den overfører stress direkte til motorens og gearkassens lejer. Det fører til hurtig slitage og i sidste ende svigt. Fleksible koblinger er designet til at absorbere disse mindre ujævnheder. De beskytter de dyrere komponenter.

Vibrationsdæmpning og transmission af drejningsmoment

Vibrationer er et andet stort problem. Motorer producerer naturligt vibrationer, der kan skade sarte gearkassekomponenter, især i højpræcisionsgear. Reduktionsgear. En god kobling dæmper disse vibrationer. Det forhindrer resonans og forlænger levetiden for lejer og gear. Det sikrer også en mere jævn og støjsvag drift. Koblingens Stivhed ved vridning14 spiller en vigtig rolle her. Den skal være stiv nok til at overføre drejningsmoment uden tab, men fleksibel nok til at dæmpe.

Konsekvenser af et dårligt valg

I vores projekter hos PTSMAKE har vi set de direkte resultater af dårligt koblingsvalg. Det forkerte valg kan være katastrofalt. Tabellen nedenfor viser nogle almindelige problemer, som vi har observeret hos kunder.

| Problem med kobling | Konsekvenser |

|---|---|

| For stiv | For tidlig lejesvigt |

| Forkert størrelse | Glidning, tabt drejningsmoment, svigt |

| Dårlig dæmpning | Øget støj og vibrationer |

| Uforenelighed mellem materialer | Korrosion, tidligt svigt |

Hvis man vælger rigtigt fra starten, sparer man både tid og penge. Det er et grundlæggende skridt for et pålideligt mekanisk system.

Det er afgørende at vælge den rigtige kobling. Den beskytter dit system ved at tage højde for forskydninger, dæmpe vibrationer og overføre drejningsmoment effektivt. Et dårligt valg fører til for tidlig slitage, øget støj og dyre fejl, hvilket underminerer hele designets pålidelighed og ydeevne.

Hvornår skal du vælge en højeffektiv gearkasse i forhold til en billigere gearkasse?

Det er afgørende at tænke ud over den oprindelige pris. De samlede ejeromkostninger (TCO) fortæller den virkelige historie. Den omfatter købspris, energiomkostninger og vedligeholdelse i gearkassens levetid.

For applikationer, der kører konstant, er dette en stor ting.

Startomkostninger vs. langsigtede besparelser

En billigere gearkasse sparer dig måske penge i dag. Men det kan koste mere i det lange løb. Højeffektive reduktionsgear bruger mindre energi. Det sparer penge for hver time, de er i drift.

Overvej denne enkle opdeling:

| Omkostningsfaktor | Gearkasse med høj effektivitet | Gearkasse til lavere pris |

|---|---|---|

| Oprindelig pris | Højere | Lavere |

| Energiomkostninger | Lavere | Højere |

| Vedligeholdelse | Ofte lavere | Potentielt højere |

Dette perspektivskifte er nøglen til intelligent ingeniørarbejde og indkøb.

Analyse af applikationer med kontinuerlig drift

Lad os blive specifikke. Kontinuerlig drift betyder, at maskinen kører 24/7 eller i meget lange skift. I disse tilfælde bliver energiforbruget en stor driftsudgift. En højeffektiv gearkasse, som f.eks. et tandhjulsgear, kan være over 95% effektiv.

Et billigere snekkegear er måske kun 70-80% effektivt. Den forskel i energispild løber hurtigt op.

Et TCO-scenarie: Helix- vs. snekkegear

Forestil dig to motorer, der kører kontinuerligt. Den ene har en spiralformet gearkasse, den anden et snekkegear. Den indledende investering for den spiralformede opsætning er højere.

Men efter at have kørt tests med kunder har vi set, at energibesparelserne fra det spiralformede gear begynder at opveje de oprindelige omkostninger i løbet af et par år. Den specifikke Tilbagebetalingsperiode15 afhænger af de lokale energipriser, og hvor meget maskinen bruges.

Her er et forenklet kig på omkostninger over tid:

| Tidsramme | Helisk gearkasse (høj effektivitet) | Snekkegearkasse (lavere pris) |

|---|---|---|

| År 1 | Høje startomkostninger + lave energiomkostninger | Lave startomkostninger + høje energiomkostninger |

| År 3 | Samlede omkostninger lavere på grund af besparelser | Samlede omkostninger højere på grund af energiforbrug |

| År 5 | Betydelige besparelser på lang sigt | Løbende stigende driftsomkostninger |

For ethvert system, der er beregnet til langvarig, uafbrudt drift, viser den højeffektive rute sig ofte at være det mest økonomiske valg. Hos PTSMAKE guider vi kunderne gennem denne analyse for at sikre, at de får den bedste værdi i hele produktets livscyklus.

Når en applikation kører kontinuerligt, er de samlede ejeromkostninger ofte til fordel for en højeffektiv gearkasse. De langsigtede energibesparelser kan nemt overgå den højere oprindelige købspris, hvilket gør det til det smartere økonomiske valg over tid.

Hvad er de nye tendenser inden for reduktionsgearteknologi?

Fremtiden for reduktionsgearteknologi er spændende. Vi bevæger os ud over simpel mekanik. Gear bliver smartere og mere effektive hver dag.

Intelligente gear og IIoT

Sensorer er nu indbygget i gearsystemer. Det giver mulighed for tilstandsovervågning i realtid. Det forudsiger fejl, før de opstår, hvilket sparer værdifuld produktionstid.

Innovationer inden for materialer og belægninger

Nye materialer og belægninger er også vigtige. De forbedrer holdbarheden og reducerer friktionen. Det fører direkte til højere ydeevne og længere levetid for moderne reduktionsgear.

| Funktion | Traditionel tilgang | Nye tendenser |

|---|---|---|

| Overvågning | Manuel inspektion | Sensorer i realtid (IIoT) |

| Materialer | Standard stållegeringer | Avancerede kompositter/belægninger |

Mekanikken i smarte reduktionsgear

Integration af sensorer er mere end bare at tilføje elektronik. Det handler om at skabe en feedback-loop. Data om temperatur, vibrationer og smørekvalitet indsamles konstant. Disse oplysninger hjælper os med at forudsige og forebygge fejl.

Denne tilgang, der er kendt som forebyggende vedligeholdelse, minimerer uventet nedetid. I tidligere projekter hos PTSMAKE har vi set, at dette skift sparer kunderne for betydelige driftsomkostninger på lang sigt.

Skubber grænserne med materialer

De materialer, vi bruger, er ved at ændre alt. Avancerede polymerer og keramiske kompositter giver lavere vægt og bedre slidstyrke sammenlignet med traditionelle metaller.

Rollen for avancerede belægninger

Belægninger som Diamond-Like Carbon (DLC) er utrolige. De skaber en overflade med ultralav friktion. Det reducerer energitab og varmeudvikling. Baseret på vores tests kan det forbedre effektiviteten med et par procentpoint, hvilket er en stor ting i højtydende applikationer.

Specialiserede gearkasser til nye grænser

Robotteknologi og elektriske køretøjer (EV'er) har unikke krav. Robotarme kræver gearkasser med næsten nul modreaktion16 for præcise bevægelser.

Elbiler har brug for reduktionsgear, der kan håndtere meget høje indgangshastigheder stille og effektivt. Det kræver helt nye designfilosofier og produktionsteknikker, som vi er i gang med at udvikle sammen med vores partnere.

Fremtiden for reduktionsgear afhænger af intelligens og specialisering. Integration af sensorer til overvågning, brug af avancerede materialer til bedre ydeevne og design af specialiserede enheder til robotteknologi og elbiler er de vigtigste tendenser, der former branchens næste kapitel.

Lås op for fremragende reduktionsgear med PTSMAKE i dag

Tag dine projekter til det næste niveau med præcisionsreduktionsgear og fejlfri fremstilling fra PTSMAKE. Kontakt os nu for at få et hurtigt og uforpligtende tilbud - nyd godt af dokumenteret ekspertise, korte leveringstider og urokkelig kvalitet til din næste CNC-bearbejdning eller sprøjtestøbning!

Lær, hvordan geardesign og smøring påvirker dine mekaniske systemers effekt i den virkelige verden. ↩

Udforsk, hvordan dette kerneprincip i fysikken muliggør kraftmultiplikation i mekaniske systemer. ↩

Forstå, hvordan væskedynamik påvirker smøremidlets effektivitet og gearets samlede ydeevne i vores detaljerede vejledning. ↩

Forstå denne vigtige geardimension, og hvordan den direkte påvirker momentberegninger og geardesign. ↩

Lær, hvordan dette lille mekaniske mellemrum kan føre til betydelige unøjagtigheder i systemer til præcisionsbevægelser. ↩

Lær om denne vigtige stressfaktor, der bestemmer gearets og lejernes overfladelevetid og belastningskapacitet. ↩

Forstå, hvordan aksialt tryk påvirker valget af lejer og det overordnede mekaniske design af din gearkasse. ↩

Forstå, hvordan inerti-mismatch påvirker systemets stabilitet og præcision i vores detaljerede vejledning. ↩

Forstå, hvordan driftsmønstre og belastningsforhold påvirker den forventede levetid for mekaniske dele. ↩

Lær, hvordan disse kræfter påvirker dit designs effektivitet og langsigtede pålidelighed. ↩

Lær, hvordan du anvender den rigtige faktor for at sikre gearkassens levetid i krævende anvendelser. ↩

Lær, hvordan slør påvirker robotarmens nøjagtighed, og hvad du skal kigge efter. ↩

Lær, hvordan vibrationsanalyse hjælper med at forudsige og forhindre katastrofale gearkassefejl. ↩

Forstå, hvordan denne egenskab påvirker systemets reaktionsevne og præcision. ↩

Lær, hvordan du beregner dette vigtige økonomiske nøgletal for dine investeringer i udstyr. ↩

Lær, hvordan minimering af dette mekaniske mellemrum er afgørende for at opnå højpræcis positionering i robotsystemer. ↩