Mange ingeniører behandler tomgangsgear som simple roterende komponenter, der bare vender retningen. Denne forsimplede opfattelse fører til dyre designfejl, uventede fejl og forpassede muligheder for systemoptimering.

Et tomgangsgear er en transmissionskomponent, der ændrer drejningsmomentets retning, justerer den rumlige pakning og påvirker systemets dynamik, herunder inerti, stivhed og vibrationsegenskaber ud over den grundlæggende rotation.

Jeg har arbejdet med ingeniørteams, der for sent opdagede, at deres tomgangsdesign skabte resonansproblemer eller for tidlige lejesvigt. Denne vejledning dækker de avancerede principper, jeg bruger hos PTSMAKE til at hjælpe kunder med at designe robuste tomgangssystemer til alt fra præcisionsrobotter til tunge maskiner.

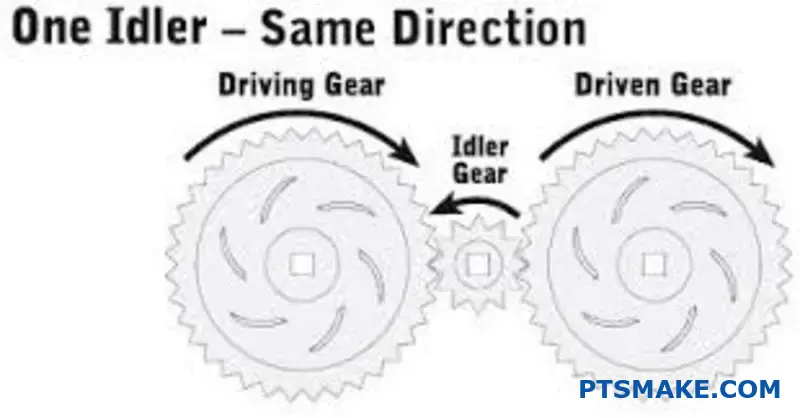

Hvad definerer et tomgangsgear ud over blot at vende rotationen?

De fleste ingeniører ser et tomgangsgear og tænker én ting: omvendt rotation. Det er sandt, men det er kun begyndelsen på historien. Dets rolle er langt mere strategisk.

Et tomgangsgear er en nøglekomponent til styring af systemdynamik og rumlige begrænsninger. Det er ikke bare en passiv pladsholder i et geartog.

Det grundlæggende vs. det avancerede syn

| Funktion | Grundlæggende forståelse | Avanceret anvendelse |

|---|---|---|

| Rotation | Vender retning | Ingen ændring i gearforholdet |

| Formål | Enkel retningsændring | Styrer systemets dynamik |

Dette gear kan ændre en maskines ydeevne fundamentalt. Det går langt ud over den simple lærebogsdefinition.

At tænke ud fra de første principper afslører dens sande værdi. En tomgangskobling er ikke bare et led; det er et dynamisk tuningselement i en drivlinje. Dens placering og egenskaber er afgørende.

Indvirkning på systemets dynamik

Et tomgangsgear introducerer sin egen masse og elasticitet. Det har direkte indflydelse på hele systemets mekaniske opførsel.

Ændring af inerti og stivhed

Tilføjelse af en tomgang øger systemets samlede rotationsinerti. Det kan hjælpe med at udjævne udsving i drejningsmomentet. Det påvirker også den samlede torsionsstivhed. Det har indflydelse på, hvordan systemet reagerer på belastningsændringer.

Overvejelser om rum og transmission

I komplekse maskiner er pladsen trang. Et tomgangsgear giver ingeniører mulighed for at bygge bro over afstande mellem aksler. Det giver en vigtig fleksibilitet i indpakningen. Det giver også designerne mulighed for at undgå forhindringer i maskinens arkitektur.

Men en tomgangsskrue introducerer yderligere maskepunkter. Hver maske kan bidrage til systemets samlede Transmissionsfejl1. Omhyggeligt design er afgørende. Vores erfaring hos PTSMAKE er, at en præcisionsbearbejdet tomgangsskive minimerer denne effekt og bevarer systemets nøjagtighed.

| Systemets egenskaber | Effekten af at tilføje et tomgangsgear | Overvejelser om design |

|---|---|---|

| Systemets inerti | Stigninger | Kan stabilisere eller bremse responsen |

| Stivhed ved vridning | Ændringer | Påvirker vibrationer og afbøjning |

| Rumligt layout | Øger fleksibiliteten | Afgørende for kompakte designs |

| Transmissionsfejl | Tilføjer potentiel kilde | Kræver fremstilling med høj præcision |

Et tomgangsgear er et afgørende designværktøj, ikke bare en simpel retningsomskifter. Det ændrer aktivt systemets inerti, stivhed og indpakning, hvilket kræver omhyggelig teknisk overvejelse for at afveje fordelene mod potentielle ulemper som f.eks. øget transmissionsfejl.

Hvad er den informationsteoretiske rolle for en tomgang i en transmission?

Et tomgangsgear er ikke bare en mekanisk afstandsholder. Det fungerer som en vigtig kanal til overførsel af information. Denne information er kinematisk - den relaterer til bevægelse. Tænk på det som at sende en besked.

Det perfekte informationsrelæ

Ideelt set overfører et tomgangsgear disse kinematiske data uden tab. Udgangsgearets bevægelse afspejler perfekt indgangsgearets bevægelse, bare med en omvendt retning.

Informationsstøj i den virkelige verden

Men ingen komponent er perfekt. Små ufuldkommenheder i et tomgangsgear introducerer "støj" eller fejl. Denne støj ødelægger den kinematiske information, der overføres.

| Informationstype | Ideel transmission | Korruption i den virkelige verden |

|---|---|---|

| Position | Præcis vinkeloverførsel | Små positionsfejl |

| Hastighed | Konstant, jævn overførsel | Udsving i hastighed |

| Timing | Præcis synkronisering | Unøjagtigheder i timing (jitter) |

Det kan påvirke hele systemets ydeevne.

Afkodning af kinematisk informationsoverførsel

Et geartog er i bund og grund et informationsbehandlingssystem. Indgangsgearet koder information om position og hastighed. Hvert efterfølgende gear, inklusive eventuelle tomgangsgear, videresender denne besked.

Et tomgangsgears rolle er at sikre, at denne information når intakt frem til sin destination. Men hvad sker der, når budbringeren ikke er perfekt?

Kilder til informationsstøj

Enhver ufuldkommenhed i produktionen medfører en potentiel fejl. Disse fejl akkumuleres gennem systemet. For eksempel kan selv små afvigelser i tandprofilen forårsage hastighedsudsving.

Derfor er præcision ikke til forhandling. Hos PTSMAKE fokuserer vi på at minimere disse ufuldkommenheder. Vi kontrollerer faktorer som koncentricitet og overfladefinish. Det sikrer, at det kinematiske budskab er så klart som muligt.

Et almindeligt problem er det lille mellemrum mellem tandhjul, der griber ind i hinanden. Dette mellemrum, kendt som modreaktion2kan forårsage en forsinkelse i informationsoverførslen, når rotationsretningen ændres. Det giver usikkerhed i udgangspositionen.

Nedenfor er de mest almindelige fejlkilder, vi håndterer.

| Ufuldkommenhed Kilde | Type af "støj" introduceret | Konsekvenser |

|---|---|---|

| Fejl i tandprofilen | Udsving i hastigheden | Ujævn bevægelse, vibrationer |

| Gearets excentricitet | Positionel fejl | Inkonsekvent timing, slid |

| Overfladefinish | Friktionstab | Nedsat effektivitet, varme |

| Materielle defekter | For tidlig slitage | Systemfejl, tab af data |

Gennem omhyggelig CNC-bearbejdning og kvalitetskontrol kæmper vi mod dette informationsmæssige forfald. Vores mål er at gøre hver komponent til en high-fidelity transmitter.

Et tomgangsgear er en kanal for kinematisk information. Dets fysiske kvalitet har direkte indflydelse på kvaliteten af de overførte data. Ufuldkommenheder introducerer støj, der fører til fejl i position, hastighed og timing. Minimering af disse fejl gennem præcisionsfremstilling er afgørende for systemets pålidelighed.

Hvad er en robust taksonomi for idlers baseret på dynamisk funktion?

En komponents form fortæller kun halvdelen af historien. For virkelig at forstå et tomgangsgear skal vi se på dets opgave. Ved at klassificere tomgangsgear efter dynamisk funktion kommer vi ud over simpel geometri.

Denne tilgang fokuserer på, hvad tomgangen gør. Opretholder den spændingen? Absorberer den stød? Eller styrer den præcise, hurtige bevægelser?

Dette funktionelle perspektiv er afgørende. Det har direkte indflydelse på materialevalg, valg af lejer og den overordnede systemintegration. En simpel tabel nedenfor skitserer disse kernefunktioner.

| Funktionel kategori | Primær rolle | Vigtig drivkraft for design |

|---|---|---|

| Opstramning | Oprethold en konstant spænding | Holdbarhed og belastningskapacitet |

| Dæmpning | Absorberer vibrationer og støj | Materialeegenskaber |

| Transmission | Styr højhastighedsbevægelser | Præcision og lav inerti |

Et dybere dyk ned i funktionelle roller

Lad os nedbryde disse funktionelle kategorier yderligere. Hver rolle kræver en anden teknisk tilgang, og det er noget, vi konstant oplever i projekter hos PTSMAKE. At forstå dette er afgørende for et vellykket design.

Spænding af tomgangshjul

Disse er arbejdshestene. Deres vigtigste opgave er at udøve en konstant kraft på et bælte eller en kæde. Det forhindrer glidning og sikrer en ensartet kraftoverførsel. Designet skal fokusere på robuste lejer og materialer, der modstår slid under konstant belastning.

Vibrationsdæmpende mellemled

I mange systemer er støj og vibrationer et stort problem. Dæmpende tomgangsruller er designet til at absorbere denne uønskede energi. Deres effektivitet er meget afhængig af materialevidenskaben. Brugen af specifikke polymerer giver mulighed for betydelige viskoelastisk dæmpning3. Det omdanner mekaniske stød til ubetydelig varme og gør systemet roligt.

Højfrekvente transmissionsruller til bevægelse

Tænk på robotteknologi eller højhastighedsprintere. Her styrer tomgangsruller bælter med ekstrem præcision og hastighed. Prioriteten er lav inerti og perfekt balance. Disse dele er ofte CNC-bearbejdede af letvægtsaluminium for at minimere rotationsmassen og sikre nøjagtighed.

| Tomgangstype | Almindeligt materiale | Nøglekarakteristik | Typisk anvendelse |

|---|---|---|---|

| Opstramning | Stål, hårde polymerer | Høj slidstyrke | Transportør-systemer |

| Dæmpning | Elastomerer, sorbothan | Høj hysterese | Motorer til biler |

| Transmission | Aluminium, Acetal | Lav inerti, balance | 3D-printere, robotteknologi |

Kategorisering af tomgangsruller efter dynamisk funktion giver en stærk ramme. Denne tilgang bevæger sig ud over simpel form og tvinger et fokus på krav til ydeevne, hvilket fører til bedre materialevalg, forbedret systempålidelighed og længere levetid for komponenterne.

Hvordan adskiller konfigurationen af tomgangshjul sig i præcisionsrobotter og i tungt maskineri?

Det strukturelle design af et tomgangsgear er fundamentalt anderledes. Det hele afhænger af den endelige anvendelse.

Præcisionsrobotik kræver gear med lavt tilbageslag og høj stivhed. Tunge maskiner har brug for dem til miljøer med højt drejningsmoment og stødbelastning.

Vigtige drivkræfter for design

Et gears formål dikterer dets form. For robotteknologi er nøjagtighed altafgørende. For tungt udstyr handler det om ren styrke og udholdenhed.

| Funktion | Præcisionsrobotik | Tunge maskiner |

|---|---|---|

| Primært mål | Positionel nøjagtighed | Holdbarhed og kraft |

| Tilbageslag | Næsten nul | Acceptabel |

| Stivhed | Meget høj | Moderat |

Disse modsatrettede behov fører til meget forskellige strukturelle klassifikationer.

Kontrasterende strukturelle klassifikationer

Lad os se nærmere på designfilosofierne. Præcisionsrobotter bruger ofte fine tænder. Det maksimerer kontakten og minimerer slør i bevægelsen. De kan også have anti-backlash-mekanismer, som f.eks. delte tandhjul med fjedre.

Tomgangsruller til tunge maskiner er det modsatte. De bruger grove, robuste tænder. Dette design handler mindre om præcision og mere om at overleve enorme kræfter.

Valg af materiale og profil

Materialevalget er afgørende. I robotteknologi bruger vi ofte letvægtslegeringer eller hærdet stål. Nogle gange bruges højkvalitetspolymerer på grund af deres lave inerti. Tandprofilen er optimeret til jævn, kontinuerlig indgriben.

I tunge maskiner finder man hårdføre, smedede ståltyper. De er designet til at modstå pludselige påvirkninger. Det Hertziansk kontaktspænding4 Beregninger er altafgørende her. Det sikrer, at tandhjulene ikke deformeres eller går i stykker under ekstreme, pludselige belastninger. Fokus er på styrke, ikke finesse.

| Aspekt | Lavt tilbageslag (robotteknologi) | Højt drejningsmoment (tunge maskiner) |

|---|---|---|

| Tandhøjde | Fint | Grov |

| Materialer | Hærdet stål, legeringer, polymerer | Smedet stål, støbejern |

| Nøglefunktion | Design mod tilbageslag | Høj modstandsdygtighed over for stød |

| Produktion | Slibning med høj præcision | Fræsning, smedning |

Hos PTSMAKE forstår vi disse nuancer. Vi udnytter vores avancerede CNC-bearbejdning til at producere tomgangsgear med høj præcision. Det er afgørende for de krævende behov i robotindustrien.

Det strukturelle design af et tomgangsgear afspejler den tilsigtede brug. Robotteknologi kræver fine funktioner for at sikre nøjagtighed. Tunge maskiner kræver robuste, holdbare strukturer til at håndtere højt drejningsmoment og alvorlige stødbelastninger, hvor styrke prioriteres frem for præcision.

Valg af lejer definerer systemet: En direkte sammenligning

Dit valg af leje er en grundlæggende designbeslutning. Det er ikke bare en komponentudskiftning. Det dikterer hele systemets karakter.

Dette valg definerer belastningskapacitet, hastighedsgrænser og endda, hvordan systemet fejler. Tappelejer og rullelejer skaber to forskellige klasser af tomgangssystemer.

Lad os se på de vigtigste forskelle.

| Funktion | System med taplejer | System med rullelejer |

|---|---|---|

| Primær bevægelse | Glidende | Rullende |

| Belastningskapacitet | Moderat | Høj til meget høj |

| Friktionsniveau | Højere (glidende) | Lavere (rullende) |

| Hastighedsgrænse | Lavere | Højere |

Belastningskapacitet og friktionstab

Rullelejer håndterer tungere belastninger. Deres design spreder kraften på tværs af linjer eller punkter. Det giver dem en stor fordel ved krævende opgaver.

Tappelejer fordeler belastningen over en overflade. Det er effektivt til mange formål, men har klare begrænsninger under høj belastning.

Friktion er en anden stor forskel. I tidligere projekter hos PTSMAKE har vi set, at rullelejer har reduceret energiforbruget betydeligt. De ruller, mens lejerne glider. Det har en direkte indvirkning på systemets samlede effektivitet og varmeudvikling. Et effektivt tomgangsgearsystem bygger ofte på dette princip.

Hastighedsgrænser og fejltyper

Hastighed begrænses ofte af varme. Glidefriktionen i glidelejer genererer mere varme. Det begrænser deres driftshastighed.

Rullelejer kører køligere, hvilket giver mulighed for meget højere omdrejningstal. Det gør dem til det oplagte valg til højhastighedsmaskiner.

Fejlkarakteristika er også meget forskellige. Et glideleje slides typisk gradvist ned. Du får ofte en hørbar eller synlig advarsel.

Et rulleleje kan dog svigte pludseligt. Det kan ske gennem en proces som afskalning5. Denne fejl kan være katastrofal uden varsel. At forstå dette er nøglen til vedligeholdelsesplanlægning og systemsikkerhed.

Dit lejevalg definerer i bund og grund tomgangssystemet. Det er en afvejning mellem belastning, hastighed, effektivitet og fejlforudsigelighed. Dette valg har direkte indflydelse på ydeevne, pålidelighed og levetidsomkostninger, hvilket gør det til en kritisk teknisk beslutning fra starten.

Hvad er de strukturelle forskelle på planetariske og fastmonterede tomgangsruller?

Planetariske og fastaksiale tomgangsruller tjener samme formål. Men deres strukturelle design er fundamentalt forskelligt. Det påvirker, hvordan de håndterer belastninger og fungerer kinematisk.

Designfilosofi

Et tomgangsgear med fast akse er enkelt. Det sidder på en stationær aksel. I modsætning hertil kredser planetgear om et centralt solhjul. De er en del af en mere kompleks bæresamling.

Centrale funktionelle forskelle

Lad os se nærmere på de vigtigste forskelle.

| Funktion | Tomgang med fast akse | Planetarisk tomgang (planetgear) |

|---|---|---|

| Rotationsakse | Fast, stationær | Roterer om sin egen akse og kredser om en central akse |

| Kompleksitet | Lav | Høj |

| Fordeling af belastning | Koncentreret | Fordelt på flere gear |

Denne strukturelle kontrast fører til meget forskellige resultater i en transmission.

Dykker man dybere ned, bliver forskellene endnu mere markante. Tomgangsruller med fast akse er ligetil. De monteres på en stift eller aksel, der ikke bevæger sig. Deres enkelhed gør dem robuste og omkostningseffektive til grundlæggende transmissionsopgaver.

Lasthåndtering og stress

Den mest kritiske forskel er belastningsfordelingen. Et enkelt tomgangsgear med fast akse bærer hele den belastning, der overføres mellem det drivende og det drevne gear. Det koncentrerer belastningen på tænderne og lejerne.

Planetsystemer deler dog belastningen. Flere planetgear fordeler drejningsmomentet jævnt omkring det centrale solgear. Det reducerer belastningen på de enkelte komponenter dramatisk. Det giver mulighed for højere drejningsmomentkapacitet i en mindre pakke, en vigtig fordel, som vi fokuserer på hos PTSMAKE.

Kinematisk funktion forklaret

Kinematisk set er en tomgang med fast akse et enkelt job. Den vender bare rotationsretningen.

Planetgear udviser en mere kompleks epicyklisk bevægelse6. De roterer om deres egne akser, samtidig med at de kredser om solhjulet. Denne dobbelte bevægelse muliggør store gearreduktioner eller -forøgelser på en meget kompakt plads.

| Aspekt | Tomgang med fast akse | Planetarisk tomgang |

|---|---|---|

| Kapacitet for drejningsmoment | Lavere (for en given størrelse) | Højere |

| Udvekslingsforhold | N/A (vender retning) | Høj reduktion/overdrive mulig |

| Anvendelse | Enkel kraftoverførsel | Transmissioner til biler, robotteknologi |

| Behov for præcision | Standard | Kræver meget høje tolerancer |

Denne kompleksitet er grunden til, at præcisionsfremstilling er så vigtig for planetgearsæt.

Kort sagt giver planetariske tomgangsruller en kompakt løsning med højt drejningsmoment ved at fordele belastninger og tilbyde komplekse bevægelser. Hjul med fast akse er enklere og giver direkte kraftoverførsel og rotationsvending med koncentreret belastning. De har hver deres plads i det mekaniske design.

Hvad er metoden til at designe en tomgangsskive med minimal NVH?

Det er en systematisk proces at designe en tomgangsskive, der giver minimal NVH. Det handler ikke om et enkelt trick. Det er en holistisk tilgang.

Vi fokuserer på tre kerneområder. Det er tandmikrogeometri, materialevalg og husdesign. De spiller hver især en afgørende rolle.

Hvis du gør det rigtigt, sikrer du en stille og jævn drift. Det er afgørende for højtydende applikationer.

Søjler til systematisk design

| Design-søjle | Primært mål | Nøglehandling |

|---|---|---|

| Mikrogeometri | Reducer transmissionsfejl | Korrektion af profil og bly |

| Valg af materiale | Dæmp vibrationer | Vælg materialer med høj dæmpning |

| Design af boliger | Undgå resonans | Øg stivhed og isolering |

Denne strukturerede metode forhindrer dyre rettelser efterfølgende. Den indbygger kvalitet fra starten.

Design af en stille Tomgangsgear kræver dyb teknisk fokus. Det går langt ud over almindelige gearberegninger. Vi skal finjustere de mindste detaljer for at kontrollere støj og vibrationer ved kilden.

Dybt dyk ned i mikrogeometri

Gearets tandform er den første forsvarslinje mod støj. Selv små afvigelser kan forårsage betydelige hvinende eller raslende lyde.

Korrektion af profil og bly

Vi ændrer tandprofilen for at kompensere for afbøjning under belastning. Det sikrer jævn kontakt, når tandhjulene griber ind i hinanden. Det forhindrer skarpe stød, der genererer støj. Korrekt korrektion minimerer Transmissionsfejl7som er en primær kilde til gearstøj.

Lead correction løser problemer med justering langs tandfladen. Det sikrer, at belastningen fordeles jævnt, hvilket reducerer vibrationerne yderligere.

Materialevalg og integration af huset

Materialet af Tomgangsgear og dens hus er lige så vigtige. De bestemmer, hvordan vibrationer absorberes eller forstærkes.

I vores arbejde på PTSMAKE foreslår vi ofte avancerede polymerer på grund af deres fremragende dæmpningsegenskaber. Materialevalget afhænger dog altid af belastnings- og temperaturkrav.

| Materiale | Dæmpningskapacitet | Styrke | Omkostningsfaktor |

|---|---|---|---|

| Stål | Lav | Høj | Medium |

| Støbejern | Medium | Medium | Lav |

| PEEK | Høj | Mellemhøj | Høj |

| Nylon (PA) | Meget høj | Lav-medium | Lav |

Et stift hus er også vigtigt. Et fleksibelt hus kan resonere med gearets frekvenser og skabe en masse støj. Vi designer huse, der flytter disse resonansfrekvenser væk fra driftsområdet.

Et vellykket lav-NVH-design integrerer mikrogeometri, materialevidenskab og strukturel dynamik. Det er en omfattende tilgang, der tager højde for, hvordan tandhjulet interagerer med hele systemet for at opnå optimal ydeevne.

Hvordan udfører man en flermålsoptimering for et tomgangsgear?

At opstille optimeringsproblemet korrekt er det mest afgørende skridt. En klar plan forhindrer dyrt omarbejde senere. Det hele starter med at definere, hvad du vil opnå.

Vi skal klart identificere vores mål. Satser vi på en lettere rolle? Eller en, der holder længere? Det er ofte konkurrerende mål.

Definition af dine mål

Først definerer vi, hvordan succes ser ud. Det indebærer at vælge målfunktioner. Det er de parametre, du ønsker at maksimere eller minimere.

Vigtige målsætninger

Et almindeligt udgangspunkt er en simpel tabel. Den hjælper med at afklare de vigtigste mål for dit tomgangsgear.

| Målsætning | Mål | Almindelig metrik |

|---|---|---|

| Masse | Minimere | Gram (g) |

| Levetid | Maksimering | Rotationscykler |

| Effektivitet | Maksimering | Strømtab (%) |

| Produktionsomkostninger | Minimere | Omkostninger pr. enhed |

Denne ramme hjælper dig med at fokusere på det, der virkelig betyder noget for din ansøgning.

Når vi har defineret vores mål, kan vi dykke dybere ned. Det betyder, at vi skal forstå kompromiserne og grænserne for vores design. Det handler ikke kun om, hvad vi vil have. Det handler også om, hvad der er muligt.

Identificering af designvariabler og -begrænsninger

Det første skridt er at identificere de vigtigste Designvariabler8 som vi rent faktisk kan kontrollere. Det er de geometriske eller materielle egenskaber, vi kan ændre. For et tomgangsgear kan det være modulet, fladebredden eller materialevalget.

Dernæst fastlægger vi begrænsninger. Det er de grænser, der ikke kan forhandles om, og som dit design skal respektere. Tænk på dem som spillets regler. De sikrer, at det endelige design er praktisk og sikkert.

I vores arbejde hos PTSMAKE hjælper vi kunderne med at skelne mellem "ønsker" og "behov". Det er kernen i at opstille et vellykket optimeringsproblem.

Fælles begrænsninger

Her er en oversigt over de typiske begrænsninger, du kan støde på.

| Begrænsningskategori | Eksempel | Årsag |

|---|---|---|

| Geometrisk | Maksimal ydre diameter | Skal passe ind i en eksisterende enhed eller et hus. |

| Materialets styrke | Grænse for bøjningsspænding (MPa) | For at forhindre tandbrud under belastning. |

| Præstation | Minimum kontaktforhold | For at sikre jævn, kontinuerlig kraftoverførsel. |

| Produktion | Minimum tandtykkelse | Begrænset af CNC-værktøjet eller støbeprocessen. |

At definere disse grænser forhindrer optimeringen i at producere umulige designs. Det fokuserer indsatsen på realistiske, producerbare løsninger.

Definition af mål, variabler og begrænsninger er grundlaget for enhver vellykket optimering af tomgangsgear. Denne strukturerede tilgang sikrer, at alle tekniske krav opfyldes, samtidig med at den bedst mulige ydeevne opnås inden for de givne grænser.

Analyser en katastrofal tomgangssvigt i en højtydende racermotor.

Lad os se på en fejl fra den virkelige verden. En racerbil i GT-klassen fik et pludseligt motorstop midt i løbet. Den første telemetri pegede på et problem med timing-systemet. Nedbrydningen afslørede hurtigt årsagen: et smadret mellemhjul.

Det var ikke bare et simpelt komponentbrud. Det var en katastrofal begivenhed, der ødelagde ventilsystemet. Vores opgave var at finde den grundlæggende årsag. Var det en defekt del? Eller et større systemproblem? At forstå hvorfor er nøglen.

Her er et hurtigt overblik over de første resultater:

| Komponent | Status | Indledende noter |

|---|---|---|

| Tomgangsgear | Knust | Flere brudpunkter |

| Tandrem | Snapped | Revet i nærheden af tomgangen |

| Ventiler | Bøjet | Stempelkollision bekræftet |

| Stempler | Beskadiget | Slagmærker fra ventiler |

Dybt dyk ned i fejlanalysen

En visuel inspektion var ikke nok. Vi havde brug for en systematisk tilgang. Hos PTSMAKE anvender vi lignende diagnostiske principper for at forhindre fejl i de dele, vi fremstiller. En komponentfejl skyldes sjældent en enkelt årsag.

Indledende metallurgisk gennemgang

Vi begyndte med tandhjulsfragmenterne. Under et mikroskop fandt vi tegn på udmattelsesrevner. Revnerne opstod ved roden af en tand. Det tydede på et stresskoncentrationspunkt. Men det forklarede ikke det ultimative, katastrofale svigt. Materialesammensætningen var inden for specifikationerne.

Undersøgelse af systemdynamik

Højtydende motorer producerer intense vibrationer. Motorens timing-system skal kunne håndtere disse kræfter. Vi analyserede motorens driftsdata lige før fejlen. Dataene viste usædvanlige harmoniske frekvenser.

Dette pegede i retning af overdreven torsionsvibrationer9 i krumtapakslen. Denne vibration, som der ikke var taget højde for i det oprindelige design, overbelastede sandsynligvis tomgangsgearet over mange cyklusser. Gearet var stærkt, men ikke til denne uventede belastning.

Fastlæggelse af den grundlæggende årsag

Den endelige dom kombinerede to faktorer. En mindre stressstigning ved tandroden var startpunktet. Men den uventede systemvibration var den drivende kraft. Den fremskyndede udmattelsesprocessen og førte til et hurtigt og fuldstændigt svigt.

| Potentiel årsag | Bevismateriale | Konklusion |

|---|---|---|

| Materialefejl | Negativ | Materialet opfyldte alle specifikationer |

| Produktionsfejl | Mindre | Lille stress-stigning fundet |

| Overbelastning af systemet | Positiv | Telemetri viser høj vibration |

| Problem med vedligeholdelse | Negativ | Komponent var inden for levetid |

Kort sagt var fejlen ikke en simpel delfejl. Det var resultatet af en dynamisk overbelastning på systemniveau, som udnyttede en mindre produktionsfejl i tandhjulet. Dette understreger behovet for at analysere hele driftsmiljøet.

Hvordan integrerer man smarte sensorer i en tandhjulsenhed?

Lad os diskutere konceptet 'smart tomgang'. Det er ikke bare en komponent; det er en proaktiv sundhedsmonitor til dit maskineri.

Ved at indbygge sensorer forvandles et standard tomgangsgear. Det bliver en kilde til vigtige data i realtid. Det flytter vedligeholdelsen fra reaktiv til forudsigelig. Det hjælper med at forhindre fejl, før de opstår, hvilket sparer tid og penge.

Vigtige integrerede sensorer

Vi fokuserer på tre hovedtyper af sensorer. Hver sporer en anden del af gearets sundhed. Det giver et komplet overblik over driften.

| Sensortype | Funktion | Overvåget parameter |

|---|---|---|

| Strækmåler | Måler stress | Mekanisk belastning |

| Termoelement | Sporer varme | Driftstemperatur |

| Accelerometer | Registrerer rystelser | Vibrationsniveauer |

Disse data giver et komplet billede af performance.

Design af det smarte tomgangsgear

Det er en præcisionsudfordring at skabe en 'smart tomgang'. Placeringen af sensorer er afgørende. Vi skal indbygge dem uden at svække gearets strukturelle integritet. Det kræver omhyggeligt design og ekspertbearbejdning. I tidligere projekter hos PTSMAKE har vi klaret denne balance med succes.

Data til forebyggende vedligeholdelse

Disse indbyggede sensorer indsamler vigtige driftsdata. Disse oplysninger sendes derefter til analyse. For eksempel kan stigende temperaturer indikere smøresvigt. Øgede vibrationer peger ofte på lejeslid. Det er her telemetri10 spiller en nøglerolle i effektiv fjernovervågning.

Vejen fra data til handling

Den virkelige værdi kommer fra at omsætte data til handling. Systemet kan sende advarsler til vedligeholdelsesteam. Det giver mulighed for planlagte reparationer, så man undgår pludselige nedbrud. Vores testresultater viser, at dette i høj grad kan øge maskinens oppetid og den samlede produktivitet.

| Datapunkt | Potentielt problem | Handling for vedligeholdelse |

|---|---|---|

| Høj temperatur | Fejl i smøringen | Planlæg smøring |

| Vibrationsspids | Slid på lejer | Efterse/udskift lejer |

| Unormal belastning | Overbelastningstilstand | Juster belastning/operation |

Dette smarte system gør vedligeholdelsen effektiv. Det forvandler et simpelt tomgangsgear til en vogter af din maskines helbred.

Konceptet 'smart idler' bruger indbyggede sensorer til realtidsdata. Det forvandler en mekanisk del til et datahub, der muliggør forudsigelig vedligeholdelse. Det øger pålideligheden og reducerer uplanlagt nedetid ved at opdage problemer, før de forårsager fejl.

Hvad er tomgangshjulets fremtidige rolle i elbilers transmissioner?

Elbiler fungerer anderledes end traditionelle biler. Deres motorer er næsten lydløse og roterer ved utroligt høje hastigheder.

Det skaber unikke udfordringer for transmissionskomponenter som f.eks. tomgangsgearet. Enhver støj fra gearkassen bliver meget mere mærkbar.

NVH-udfordringen

Støj, vibrationer og hårdhed (NVH) er et vigtigt fokus. Det stille elbilsmiljø betyder, at gearstøj, som tidligere blev maskeret af motorstøj, nu er en primær bekymring for førerens komfort.

Krav om høj hastighed

Elbilmotorer kan have over 20.000 omdrejninger pr. minut. Det lægger et enormt pres på gearene og kræver innovation i design, materialer og overordnet funktion for at sikre holdbarhed og effektivitet.

| Udfordring | Påvirkning af tomgangsgear |

|---|---|

| Lav støj (NVH) | Kræver præcise tandprofiler og dæmpningsmaterialer. |

| Høj hastighed (RPM) | Kræver lette materialer med høj styrke og lav inerti. |

| Høj effektivitet | Har brug for overflader med lav friktion og optimeret geometri. |

De specifikke behov i elbilernes drivlinjer skubber til teknologien inden for tomgangsgear. Vi bevæger os ud over simple stålgear og ind i en ny æra med specialiserede komponenter. Innovation er fokuseret på tre nøgleområder.

Fremskridt inden for geardesign

For at bekæmpe støj udvikler ingeniørerne nye tandgeometrier. Det omfatter ting som asymmetriske profiler og højere kontaktforhold, som udjævner kraftoverførslen og reducerer hyletonen.

Præcision er altafgørende her. Hos PTSMAKE giver vores CNC-bearbejdningsmuligheder os mulighed for at skabe disse komplekse profiler med de snævre tolerancer, der kræves for støjsvag drift.

Skiftet i materialer

Materialevidenskab spiller en stor rolle. I stedet for bare stål ser vi højtydende polymerer, kompositter og specialiserede metallegeringer. Disse materialer reducerer vægten og inertien, hvilket er afgørende for ydeevnen ved høj hastighed.

Anvendelse af avanceret tribologiske belægninger11 er også ved at blive standard. Disse ultratynde lag reducerer friktion og slid dramatisk, hvilket forlænger transmissionens levetid og forbedrer den samlede effektivitet.

Udviklende tomgangsfunktion

Fremtidens mellemhjul kan gøre mere end bare at overføre kraft. Vi undersøger koncepter, hvor tomgangsgear integrerer sensorer. De kan overvåge drejningsmoment, temperatur eller vibrationer i realtid. Disse data kan hjælpe med at optimere ydeevnen og forudsige behovet for vedligeholdelse.

| Innovationsområde | Vigtig drivkraft | Ønsket resultat |

|---|---|---|

| Design | Lav NVH | Mere støjsvag drift, jævnere kørsel |

| Materialer | Højt omdrejningstal og effektivitet | Lavere inerti, mindre slid |

| Funktion | Systemoptimering | Forudsigelig vedligeholdelse, bedre kontrol |

Elbilers krav om støjsvag drift ved høj hastighed ændrer tandhjulet fundamentalt. Innovation er fokuseret på avancerede designs, der reducerer støj, nye materialer for holdbarhed og udvidet funktionalitet, der integrerer gearet dybere i køretøjets systemer.

Hvordan kan additiv fremstilling revolutionere designet af komplekse tomgangsgear?

Additiv fremstilling åbner op for nye designgrænser. Det ser ud over en dels ydre form. Vi kan nu konstruere komponentens indre struktur.

Optimering indefra og ud

Det betyder, at man skal skabe komplekse indre geometrier. Det er umuligt med traditionelle metoder som bearbejdning. Vi kan designe et tomgangsgear til meget specifikke funktioner.

Denne tilgang forandrer ydeevnen. Den fokuserer på at gøre delene lettere og mere effektive.

Muligheder for interne funktioner

| Funktion | Traditionel fremstilling | Additiv fremstilling |

|---|---|---|

| Intern struktur | Massiv eller blot udhulet | Optimeret internt gitter |

| Kølesystem | Ekstern eller passiv | Integrerede kølekanaler |

| Materialeegenskaber | Homogen (ensartet) | Funktionelt gradueret |

Dette skift giver ingeniørerne ægte designfrihed.

Frigørelse af avancerede geometrier

Additiv fremstilling bygger dele lag for lag. Denne proces giver os præcis kontrol. Vi kan indføre en utrolig intern kompleksitet. Det ændrer fundamentalt potentialet for design af tomgangsgear.

Letvægt med gitterstrukturer

Vi kan erstatte fast materiale med interne gitre. Disse strukturer er stærke, men alligevel lette. Dette design reducerer vægten og inertien betydeligt. I tidligere projekter på PTSMAKE har vi reduceret delvægten med over 40% uden at miste styrke.

Integrerede kølekanaler

Højhastighedsgear genererer intens varme. Det kan føre til for tidlig svigt. Med 3D-print kan vi indbygge kølekanaler direkte i gearet. Disse kanaler kan følge komplekse baner og fjerne varmen, hvor det betyder mest.

Skræddersyede materialeegenskaber

Vi kan også bruge Funktionelt graduerede materialer12. Denne teknik giver os mulighed for at variere materialesammensætningen på tværs af en enkelt del. Forestil dig et tandhjul med en hård, slidstærk tandoverflade og en hårdere, mere duktil kerne.

| AM-funktion | Primær fordel | Ideel anvendelse |

|---|---|---|

| Interne gitre | Reduktion af vægt og inerti | Luft- og rumfart, højtydende robotteknologi |

| Kølekanaler | Forbedret termisk styring | Højhastigheds-transmissioner til biler |

| KVINDELIG KØNSLEMLÆSTELSE | Tilpasset ydeevne | Tunge industrimaskiner |

Et sådant niveau af del-specifik optimering var tidligere uden for rækkevidde.

Additiv fremstilling forvandler virkelig tomgangsgearet indefra. Ved at integrere funktioner som gitterstrukturer og kølekanaler skaber vi dele, der er lettere og mere effektive, hvilket skubber ydeevnen langt ud over grænserne for traditionel fremstilling.

Foreslå et nyt tomgangsdesign til en robotapplikation i det ydre rum.

At designe til det ydre rum giver unikke udfordringer. Et tomgangsgear skal kunne tåle ekstreme temperaturer. Det skal også fungere fejlfrit i vakuum.

På jorden kan vi udføre vedligeholdelse. I rummet er det ikke en mulighed. Det kræver absolut pålidelighed fra hver eneste komponent.

Vores design fokuserer på at løse disse kerneproblemer. Vi bruger nye materialer og avanceret teknik.

Her kan du se, hvordan forholdene i rummet adskiller sig fra de jordiske:

| Funktion | Terrestrisk miljø | Miljø i det ydre rum |

|---|---|---|

| Temperatur | -20°C til 40°C | -150°C til 120°C |

| Atmosfære | Standardtryk | Nær-vakuum |

| Vedligeholdelse | Regelmæssig adgang | Umuligt |

Valg af materiale til tomrummet

Standardmetaller og plast fungerer ikke. Mange ståltyper bliver skøre i ekstrem kulde. Polymerer kan ødelægges af stråling. Du har brug for noget særligt til dit tomgangsgear.

Vi foreslår en specialformuleret PEEK (polyetheretherketon)-komposit. Dette materiale er tilført specifikke tilsætningsstoffer. Det giver fremragende mekanisk styrke og strålingsmodstand.

At overvinde smøringshindringen

I vakuum er våde smøremidler ubrugelige. De fryser enten fast eller koger væk ud i rummet. Denne proces er relateret til et materiales afgasning13 egenskaber, kan skade følsomt udstyr som kameraer og sensorer. Det gør smøring til en stor designudfordring.

Vores løsning er et fast smøremiddel. Vi bruger en proprietær wolframdisulfid-belægning (WS2). Denne tørre film giver en overflade med ekstremt lav friktion. Den forbliver stabil på tværs af de store temperatursvingninger, der findes i rummet. Det er afgørende for et vedligeholdelsesfrit system.

En ny tilgang til geargeometri

Termisk udvidelse og sammentrækning er betydelig. En standard tandhjulsprofil ville binde eller løsne sig. Vores design bruger en særlig tandprofil.

Baseret på vores testresultater opretholder denne profil perfekt indgreb. Det sikrer problemfri drift uanset temperatur. Hos PTSMAKE er vores præcise CNC-bearbejdning afgørende for at skabe disse komplekse komponenter med høj tolerance.

Vores foreslåede design af tomgangsgear bruger en PEEK-komposit og et fast WS2-smøremiddel. Denne tilgang løser kerneproblemerne med ekstreme temperaturer og vakuum og sikrer langsigtet, vedligeholdelsesfri pålidelighed til applikationer i det ydre rum.

Hvordan bruger man en tomgang til at løse et komplekst emballageproblem?

I et nyligt projekt på PTSMAKE udviklede vi en kompakt, automatiseret prøvehåndtering. Hovedmotoren og den roterende karrusel befandt sig i forskellige planer. Et direkte bælte- eller gearsystem var umuligt.

Dette er et klassisk emballagepuslespil. Løsningen kom fra et kreativt placeret tomgangsgear. Det gav os mulighed for at overføre kraft uden om en forhindring. På den måde undgik vi et komplet redesign af chassiset.

Tomgangsgearet byggede perfekt bro over hullet. Det muliggjorde en ren og effektiv kraftoverførsel i det snævre kabinet.

| Kørselsmetode | Gennemførlighed | Pladseffektivitet |

|---|---|---|

| Direkte drev | Umuligt | N/A |

| Bæltedrev | Blokeret af komponent | Lav |

| System med tomgangsgear | Gennemførbart | Høj |

Den skræddersyede løsning til tomgangsgear

Løsningen var ikke så enkel som bare at tilføje et gear. Placeringen var snæver og lå mellem et printkort og det ydre kabinet. Vi var nødt til at designe et specialdesignet tomgangsgear og en monteringsløsning.

Tomgangen var monteret på en præcisionsbearbejdet stubaksel. Denne aksel var integreret direkte i den CNC-fræsede aluminiumsramme. Det sikrede perfekt justering og stivhed. Uden denne præcision ville gearsystemet svigte.

Vi modellerede hele samlingen i CAD. Det gav os mulighed for at kontrollere afstandene og simulere gearets indgreb. Målet var at opretholde en jævn overførsel af bevægelse gennem hele kinematisk kæde14.

Efter vores test fandt vi et specifikt polymermateriale til tomgangsgearet. Det reducerede driftsstøjen betydeligt sammenlignet med et metalgear. Dette var et kritisk krav til kundens medicinske udstyr.

Denne tilgang løste ikke kun emballagebegrænsningen. Den forbedrede også produktets samlede ydeevne og brugeroplevelse.

| Design-aspekt | Krav | Løsning |

|---|---|---|

| Placering | Naviger rundt på PCB | Specialfremstillet akselophæng |

| Tilpasning | Høj præcision påkrævet | Integreret i CNC-ramme |

| Støjniveau | Skal være minimal | Specielt polymermateriale |

| Holdbarhed | Lang levetid | Optimeret tandprofil |

Dette casestudie viser, hvordan et tomgangsgear, når det er gennemtænkt designet og integreret, kan løse store emballageproblemer. Det forvandler en potentiel designspærring til en elegant og effektiv mekanisk løsning, der muliggør et mere kompakt produkt.

Hvad er konsekvenserne for pålideligheden af tomgangsdesign i kritiske systemer?

I missionskritiske systemer er en komponents fejl aldrig isoleret. Et tomgangsgear kan virke lille, men hvis det svigter, kan det starte en katastrofal kædereaktion. Det gælder især inden for rumfart og medicin.

Den usynlige risiko

Forestil dig et flykontrolsystem. En simpel funktionsfejl i løbehjulet kan føre til et fuldstændigt tab af kontrol. Pålidelighed er ikke bare et mål; det er et krav. Hvert eneste designvalg har stor betydning.

Fejltilstande og konsekvenser

Det er vigtigt at forstå potentielle fejl. Selv mindre problemer kan hurtigt eskalere i miljøer, hvor der er meget på spil.

| Fejltilstand | Påvirkning af systemet (f.eks. fly) |

|---|---|

| Slid på tænderne | Unøjagtige bevægelser af styrefladen |

| Beslaglæggelse af lejer | Komplet fastklemning af aktuatoren |

| Brud på gear | Totalt tab af kraftoverførsel |

Korrekt design og fremstilling er den første forsvarslinje.

Når vi analyserer en fejl i et tomgangsgear, ser vi ud over den ødelagte del. Vi skal forstå den afsmittende effekt på hele systemet. Et enkelt fejlpunkt kan kompromittere alt.

I flyets flyvekontrol

I et fly kan et tomgangsgear forbinde en motor med en flap-aktuator. Hvis dette gear svigter, kan piloten miste evnen til at styre flapsene. Denne situation er utrolig farlig under start eller landing. Designet skal forhindre enhver risiko for fastklemning eller brud.

I Medicinsk udstyr

Tænk på en infusionspumpe, der leverer kritisk medicin. En fejl i mellemhjulet kan stoppe leveringsmekanismen. Det kan også forårsage en overdosis, hvis det glider ud og går i hak igen. Det har øjeblikkelige konsekvenser for patientens liv eller død. En simpel mekanisk del bliver pludselig en kritisk livsunderstøttende komponent.

Fokus skal være på materialer og præcision. I tidligere projekter hos PTSMAKE har vi fundet ud af, at materialevalg og overfladebehandling kan øge gearets levetid betydeligt. Dette forhindrer Katastrofal fiasko15 ved at bygge modstandsdygtighed direkte ind i komponenten.

| Systemtype | Tomgangsgearets kritiske funktion | Potentiel påvirkning af fejl |

|---|---|---|

| Flyvemaskiner | Overfør strøm i aktuatorer | Tab af kontrol over flyvefladen |

| Medicinsk pumpe | Reguler doseringsmekanismen | Forkert levering af medicin |

| Robotarm | Styr præcis bevægelse | Ukontrolleret bevægelse, systemskade |

Fejl i tandhjul i kritiske systemer er ikke et simpelt nedbrud. Det er en direkte sikkerhedstrussel. I applikationer som flystyringer eller medicinsk udstyr kan denne fejl få katastrofale følger. Omhyggeligt design og præcisionsfremstilling er afgørende for at forhindre sådanne hændelser.

Lås op for præcisionsløsninger til tomgangsgear med PTSMAKE

Er du klar til at forbedre dit design af tomgangsgear eller løse komplekse transmissionsudfordringer? Kontakt PTSMAKE nu for at få en gratis ekspertkonsultation eller et hurtigt og uforpligtende tilbud. Vores ekspertise inden for præcisionsfremstilling sikrer, at dine projekter opnår uovertruffen pålidelighed, nøjagtighed og ydeevne - samarbejd med os i dag!

Find ud af, hvordan denne faktor påvirker gearstøj og præcision i vores dybdegående analyse. ↩

Lær, hvordan dette lille mellemrum påvirker gearets præcision, og find metoder til at kontrollere det. ↩

Udforsk, hvordan materialeegenskaber er konstrueret til at absorbere og sprede mekanisk energi. ↩

Udforsk, hvordan denne beregning af overfladespænding bestemmer et tandhjuls belastningskapacitet og levetid. ↩

Udforsk denne kritiske lejesvigtmekanisme for at forbedre dit systems langsigtede pålidelighed og designintegritet. ↩

Opdag principperne bag epicyklisk bevægelse og dens betydning for design af gearsystemer. ↩

Lær, hvordan dette nøgletal direkte forudsiger gearstøj, og hvordan du kan minimere den i dine designs. ↩

Forstå, hvordan du korrekt vælger og definerer variabler til dine optimeringsproblemer. ↩

Lær, hvordan denne usynlige kraft kan påvirke motorens komponenter og ydeevne. ↩

Se, hvordan ekstern datatransmission styrker industriel IoT og forbedrer dit systems forudsigelsesevne. ↩

Opdag, hvordan specialiserede overfladebehandlinger kan reducere friktion og slid i højtydende komponenter. ↩

Udforsk, hvordan disse avancerede materialer er konstrueret til at kombinere egenskaber, der forbedrer komponenternes ydeevne og holdbarhed. ↩

Lær, hvordan afgasning påvirker materialevalg til komponenter i højvakuum-miljøer. ↩

Udforsk, hvordan rækkefølgen af sammenkoblede dele bestemmer bevægelsen af hele din samling. ↩

Lær, hvordan dette begreb defineres inden for teknik, og hvad det betyder for systemsikkerhed og designprotokoller. ↩