Design af drivhjul ser enkelt ud på papiret, men en fejlberegning kan forvandle dit præcisionsmaskineri til en kostbar fiasko. Mange ingeniører kæmper med kløften mellem lærebogsteori og anvendelse i den virkelige verden, hvilket fører til for tidlige gearfejl, overdreven støj eller komplette systemnedbrud.

En guide til design af drivgear giver systematiske svar på kritiske spørgsmål om grundlæggende gear, materialevalg, belastningsberegninger, produktionsspecifikationer og forebyggelse af fejl. Denne omfattende tilgang sikrer pålidelige gearsystemer, der opfylder kravene til ydeevne, samtidig med at man undgår almindelige faldgruber i designet.

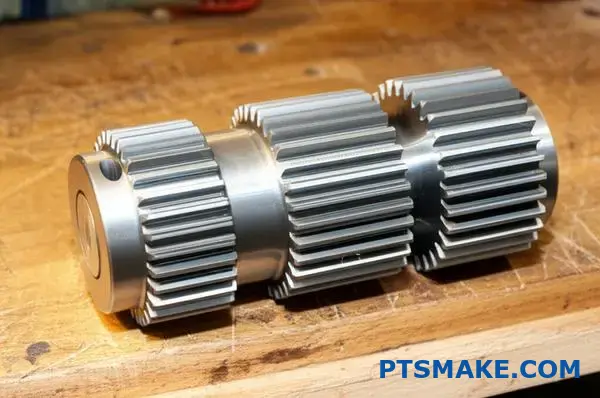

På baggrund af min erfaring hos PTSMAKE har jeg samlet 22 vigtige spørgsmål, der dækker alt fra grundlæggende gearprincipper til avancerede designovervejelser. Denne guide bygger bro over den kløft mellem teori og praksis, som mange ingeniører står over for, når de designer pålidelige gearsystemer til krævende anvendelser.

Hvad er gearets grundlæggende formål ud over at overføre bevægelse?

De fleste mennesker ser tandhjul og tænker på simpel bevægelsesoverførsel. Men deres sande formål er langt mere dybtgående. De er grundlæggende værktøjer til at manipulere kraft og hastighed.

Gear som kraftmultiplikatorer

Gear fungerer som roterende håndtag. De multiplicerer drejningsmomentet, den roterende ækvivalent til kraft. Det gør det muligt for en lille motor at flytte en tung last med lethed. Det handler om at opnå en mekanisk fordel.

Styring af hastighed med præcision

Denne multiplikation af drejningsmomentet har en pris: hastighed. Når drejningsmomentet øges, falder rotationshastigheden proportionalt. Denne afvejning er central for mekanisk design.

| Opsætning af gear | Drejningsmoment | Hastighed |

|---|---|---|

| Lille til stor | Stigninger | Falder |

| Stor til lille | Falder | Stigninger |

| Samme størrelse | Uændret | Uændret |

Denne kontrol er afgørende for utallige applikationer.

Princippet om mekanisk fordel

Et gearsystem er i bund og grund en smart anvendelse af håndtag. Forestil dig tænderne på to tandhjul, der griber ind i hinanden. Hvert kontaktpunkt fungerer som et omdrejningspunkt, der gør det muligt at multiplicere kraften.

Udvekslingsforholdet, der bestemmes af antallet af tænder i det drivende gear i forhold til det drevne gear, dikterer denne fordel. Et højt udvekslingsforhold betyder en betydelig multiplikation af drejningsmomentet. Det er et grundlæggende koncept i drivlinjedesign.

Når vi forstår dette princip, kan vi designe systemer med utrolig kraft og præcision. Interaktionen sker langs tonehøjde-cirkel1en imaginær cirkel, hvor tænderne effektivt griber ind.

Praktiske anvendelser i drivlinjer

Dette koncept findes overalt. Det er i din bils gearkasse, som gør det muligt for motoren at arbejde effektivt ved forskellige hastigheder. Det er i industrimaskiner, som giver den kraft, der er nødvendig til tunge opgaver.

Hos PTSMAKE arbejder vi ofte sammen med kunder om at designe tilpassede gearsystemer. Vi hjælper dem med at vælge de rigtige materialer og gearudvekslinger. Det sikrer, at den endelige samling opfylder præcise specifikationer for ydeevne, fra prototype til produktion. Det rigtige valg af køreudstyr er ofte den mest kritiske beslutning i denne proces.

| Forhold (drevet:kørende) | Ændring af drejningsmoment | Ændring af hastighed | Eksempel på brugssag |

|---|---|---|---|

| 4:1 | 4x stigning | 4x fald | Spil til tunge løft |

| 1:1 | Ingen ændring | Ingen ændring | Enkel transportør |

| 1:4 | 4x fald | 4x stigning | Højhastighedsventilator |

Gear ændrer grundlæggende den mekaniske kraft. De overfører ikke bare bevægelse; de transformerer den. Det giver mulighed for præcis kontrol over drejningsmoment og hastighed, så komplekse maskiner kan fungere. Det handler om at udnytte grundlæggende fysik til at opnå stærke resultater inden for teknik.

Hvad er trykvinkel og dens effekt på gearets ydeevne?

Enkelt sagt er trykvinklen en nøgleparameter i geardesign. Den definerer retningen af kraften mellem de modstående tandhjulstænder. Tænk på det som angrebsvinklen.

Denne vinkel har direkte indflydelse på, hvordan et gear fungerer. De mest almindelige trykvinkler, du støder på, er 14,5°, 20° og 25°. Hver af dem byder på forskellige kompromiser.

Her er et hurtigt overblik over disse standardvinkler.

| Standard vinkel | Almindelig æra |

|---|---|

| 14.5° | Ældre standard |

| 20° | Nuværende industristandard |

| 25° | Højtydende applikationer |

At vælge den rigtige er afgørende for dit projekts succes. Det er en balance mellem styrke og andre præstationsfaktorer.

Forståelse af kompromiserne

Valget af trykvinkel skaber en direkte afvejning. Det er primært mellem tandstyrke og den radiale kraft, der udøves på lejerne. Denne kraft overføres langs Handlingslinje2.

En større trykvinkel resulterer i en bredere og tykkere tand ved bunden. Denne geometri gør tanden stærkere og mere modstandsdygtig over for bøjning og brud under belastning. Den kan håndtere et større drejningsmoment.

Denne styrke har dog en pris. En højere trykvinkel øger også den radiale kraftkomponent. Det betyder, at mere belastning skubbes udad på gearets aksel og lejer. Det kan føre til for tidlig lejeslitage, hvis der ikke er taget højde for det i designet. Det drivende gears effektivitet kan også blive reduceret en smule.

Sammenligning af standardvinkler

Hos PTSMAKE hjælper vi vores kunder med at vælge den optimale vinkel ud fra deres behov. Vores tests viser tydelige forskelle i ydeevne.

En vinkel på 14,5° giver en mere jævn og støjsvag drift med mindre belastning af lejet. Men tænderne er svagere og mere tilbøjelige til underskæringer.

20°-vinklen er den moderne standard. Den giver en god balance mellem styrke, effektivitet og et rimeligt støjniveau. Det er et alsidigt valg til de fleste anvendelser.

En vinkel på 25° giver maksimal tandstyrke. Den er ideel til tunge systemer, men genererer mere støj og betydeligt højere lejebelastninger.

| Funktion | 14,5° vinkel | 20° vinkel | 25° vinkel |

|---|---|---|---|

| Tandens styrke | Lavere | God (standard) | Højeste |

| Radial kraft | Laveste | Moderat | Højeste |

| Støjniveau | Den mest stille | Moderat | Højere |

| Effektivitet | Høj | Høj | Lidt lavere |

| Almindelig brug | Ældre maskiner | Generelt formål | Kraftig |

Valget af trykvinkel er en kritisk balanceakt. Du skal veje behovet for tandstyrke op mod den øgede radiale belastning på lejerne og risikoen for mere støj. Det rigtige valg afhænger helt af de specifikke krav til din applikation.

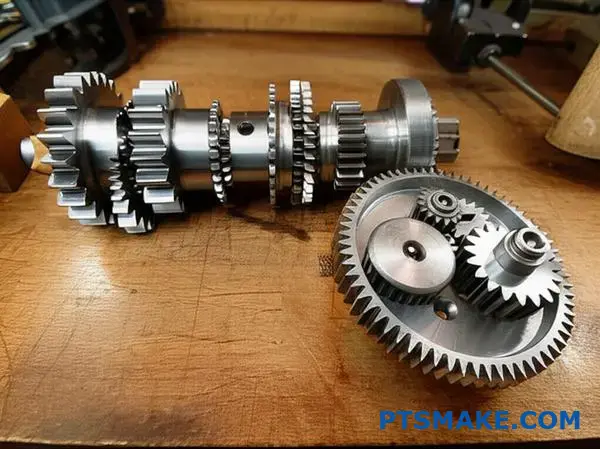

Hvorfor er modul og diametral pitch mere end bare tal?

Modul og diametral pitch er ikke bare tal på et specifikationsark. De er kernesproget i geardesign.

Denne ene værdi fortæller dig alt om tandhjulets størrelse. Den har direkte indflydelse på gearets styrke og samlede ydeevne.

Definition af tandstørrelse

Et større modul (eller mindre diametral deling) betyder større og stærkere tænder. Det er afgørende for opgaver med højt drejningsmoment.

Omvendt giver et mindre modul finere og mere præcise tænder. De er ideelle til opgaver, der kræver jævn og støjsvag drift.

| Parameter | Højt modul (f.eks. M4) | Lavt modul (f.eks. M1) |

|---|---|---|

| Tandstørrelse | Stor og robust | Lille og fin |

| Styrke | Høj | Lavere |

| Bedst til | Tunge belastninger, kraft | Præcision, lav støj |

Dette valg er en grundlæggende afvejning inden for gearteknik.

Indvirkningen på styrke og udskiftelighed

Den fysiske størrelse på et tandhjul, som indstilles af modulet, er direkte forbundet med dets bæreevne. Større tænder kan håndtere mere kraft uden at gå i stykker. Dette er grunden til, at en primær køreudstyr i en heavy-duty transmission har et stort modul.

I tidligere projekter hos PTSMAKE har vi hjulpet kunder med at optimere dette valg. Når man vælger det rigtige modul, afvejer man styrke i forhold til andre faktorer som vægt og størrelse. En lille justering kan ændre det endelige produkts holdbarhed betydeligt.

Men den mest kritiske regel er udskiftelighed. For at to tandhjul kan gribe korrekt ind i hinanden, skal de skal har samme modul eller diametrale stigning. Der er ingen undtagelse. Det sikrer, at tænderne griber perfekt ind i hinanden langs deres profiler.

| Gear 1 | Gear 2 | Meshing-resultat |

|---|---|---|

| M2.0 | M2.0 | Perfekt net |

| M2.0 | M2.5 | Vil ikke gribe ind i hinanden |

| 24 DP | 24 DP | Perfekt net |

| 24 DP | 20 DP | Vil ikke gribe ind i hinanden |

Denne perfekte indgriben er det, der giver en jævn og ensartet kraftoverførsel. Dette er kendt som Konjugeret handling3. Hvis modulerne ikke passer sammen, vil gearene sætte sig fast, blive slidt hurtigt eller slet ikke fungere.

Modul og diametralhøjde er grundlæggende designparametre. De dikterer tandstørrelsen på et gear, som har direkte indflydelse på dets styrke, ydeevne og, vigtigst af alt, dets evne til at gribe ind i andre gear. Dette valg er afgørende for ethvert vellykket gearsystem.

Hvordan påvirker slør og rodafstand den praktiske drift af gearet?

I praksis er slør og rodafstand ikke defekter. De er nødvendige huller, der er designet ind i et gearsystem. Tænk på dem som åndehuller for dine gear.

Tilbageslag er det roterende frie spil mellem tænder, der griber ind i hinanden. Rodafstand er det radiale mellemrum mellem en tands spids og det modstående tandhjuls rod.

Uden dem ville tandhjulene binde og svigte hurtigt.

Vigtige funktionelle forskelle

| Funktion | Primær rolle | Indvirkning på driften |

|---|---|---|

| Tilbageslag | Tillader smøremiddelfilm | Forhindrer fastklemning, reducerer støj |

| Rydning af rødder | Forhindrer bundfald | Sikrer jævn rotation |

Disse bevidste huller spiller en afgørende rolle i et gears livscyklus. Vi håndterer dem ofte med ekstrem præcision i CNC-bearbejdningsfasen hos PTSMAKE for at sikre optimal ydeevne for vores kunder.

Betydningen af smøreflow

Tilbageslag skaber et kileformet rum, hvor smøremiddel kan trækkes ind, når tænderne går i indgreb. Det skaber en vital hydrodynamisk film. Denne film forhindrer direkte metal-til-metal-kontakt. Det reducerer friktion, slid og varmeudvikling.

Rodafstand giver også et reservoir til smøremiddel. Det sikrer, at hele tandprofilen, især det hårdt belastede rodområde, forbliver belagt.

Tilpasning til produktionsvariationer

Ingen fremstillingsproces er perfekt. Selv ved CNC-bearbejdning med høj præcision er der små tolerancer i tandprofil, deling og placering.

Backlash fungerer som en buffer. Den absorberer disse små ujævnheder. Det sikrer, at tandhjulene stadig kan gribe jævnt ind i hinanden uden forstyrrelser. Det er afgørende for pålideligheden af ethvert kørende gearsystem.

Forebyggelse af fastklemning på grund af varmeudvidelse

Tandhjul genererer varme under drift. Når de varmes op, udvider metallet sig. Uden tilstrækkeligt tilbageslag vil dette termisk udvidelse4 ville få tænderne til at hænge sammen, hvilket ville føre til et katastrofalt svigt.

Baseret på vores testresultater varierer den nødvendige frigang betydeligt med materiale og driftstemperatur.

| Materiale | Temp. Stigning | Min. Forøgelse af tilbageslag |

|---|---|---|

| Stål | 100°C (212°F) | ~0,12% af pitch dia. |

| Aluminium | 100°C (212°F) | ~0,23% af pitch dia. |

Derfor er det vigtigt at beregne det korrekte spillerum til højtydende applikationer.

Tilbageslag og rodafstand er afgørende designelementer. De giver plads til smøring, imødekommer produktionstolerancer og forhindrer driftssvigt på grund af varme. Korrekt kontrol af disse mellemrum er grundlæggende for pålidelig og holdbar gearydelse.

Hvad er kontaktforholdet, og hvorfor er det vigtigt?

Kontaktforholdet er et kritisk mål i geardesign. Det fortæller dig simpelthen det gennemsnitlige antal tandpar, der er i kontakt på et givet tidspunkt.

Forståelse af tallene

Et forhold på over 1,0 er afgørende. Det sikrer, at det næste par tænder allerede er begyndt at få kontakt, før det ene par tænder slipper. Det giver en kontinuerlig overførsel af bevægelse. Et højere tal er generelt bedre.

| Kontaktforhold | Betydning |

|---|---|

| < 1.0 | Intermitterende kontakt, ikke funktionel |

| 1.2 - 1.4 | Standard for mange gear, acceptabelt |

| > 1.6 | Højt kontaktforhold, overlegen ydeevne |

Denne værdi har direkte indflydelse på, hvordan dine gear vil fungere.

Et højere kontaktforhold giver betydelige fordele. Det er ikke bare en teoretisk forbedring; det giver håndgribelige præstationsfordele. Det gælder især for en hårdtarbejdende komponent som et drivhjul.

Hvorfor et højere kontaktforhold er bedre

At opnå et højere udvekslingsforhold er et vigtigt mål, når man designer højtydende og præcise gearsystemer.

Jævnere drift

Når flere tænder deler belastningen, sker kraftoverførslen mere gradvist. Det udjævner kraftoverførslen fra det ene gear til det næste. Det reducerer pulsering og vibrationer i hele enheden betydeligt.

Reducerede støjniveauer

Denne mere jævne kraftoverførsel fører direkte til mere støjsvag drift. Den "hvinen", der ofte høres fra gearsystemer, er minimeret. Det skyldes, at påvirkningen mellem tænderne under indgreb5 er mindre abrupt og hård.

Forbedret fordeling af belastning

Ved at sprede belastningen over flere tænder reduceres stresset på en enkelt tand. Det mindsker risikoen for tandbøjning, grubetæring eller udmattelsessvigt. Resultatet er en længere levetid og større pålidelighed for gearene.

| Funktion | Lavt kontaktforhold (<1,4) | Højt kontaktforhold (>1,6) |

|---|---|---|

| Betjening | Mindre glat, mere vibration | Meget jævn, minimal vibration |

| Støj | Højere støjniveauer | Mere støjsvag drift |

| Belastning på tænderne | Koncentreret om ét par | Fordelt på par |

| Holdbarhed | Lavere udmattelseslevetid | Højere udmattelseslevetid |

Kort sagt er et højere kontaktforhold grundlæggende for gear af høj kvalitet. Det sikrer kontinuerlig indgriben, hvilket resulterer i en mere jævn kraftoverførsel, lavere støj og bedre belastningsfordeling. Det øger direkte systemets holdbarhed og pålidelighed.

Hvad er de to primære årsager til tandhjulsbrud?

Forståelse af gearfejl er afgørende for pålideligt mekanisk design. Hos PTSMAKE baserer vi vores beregninger på to primære fejltilstande: tandbøjningstræthed og overfladekontakttræthed.

Udmattelse ved bøjning

Denne type fejl fører til en komplet tandfraktur. En revne opstår ved tandroden, hvor bøjningsspændingerne er størst.

Udmattelse ved overfladekontakt

Denne fejl viser sig som gruber på tændernes arbejdsflader. Det er forårsaget af højt, gentaget kontakttryk under indgrebet.

Disse to mekanismer dikterer gearets levetid.

| Fejltilstand | Beliggenhed | Primær årsag |

|---|---|---|

| Udmattelse ved bøjning | Tandens rod | Gentagen bøjningsspænding |

| Overfladetræthed | Tandflanke | Høj kontaktspænding |

Gear er grundlæggende komponenter i kraftoverførsel. Deres design skal forudse og forhindre fejl. Lad os se nærmere på de mekanismer, som enhver ingeniør skal overveje.

Mekanismen bag udmattelse ved bøjning

Tænk på en geartand som en lille udkraget bjælke. Hver gang den går i indgreb med en anden tand, især fra en kraftig køreudstyrbøjer den. Denne belastning skaber maksimal trækspænding ved rodfileten på den belastede side.

Ved hver rotation går denne spænding fra nul til maksimum og tilbage igen. Over millioner af cyklusser kan der dannes en mikroskopisk udmattelsesrevne. Denne revne vokser langsomt, indtil det resterende materiale ikke længere kan bære belastningen. Resultatet er et pludseligt, fuldstændigt brud på tanden.

Begyndelsen på overfladetræthed (grubetæring)

Kontakten mellem tandhjul, der passer sammen, skaber et ekstremt højt lokalt tryk på tandflankerne. Denne belastning er størst lige under kontaktfladen.

Disse gentagne høje tryk genererer underjordiske forskydningsspændinger6. Disse spændinger kan udløse mikroskopiske revner under overfladen. Med tiden vokser disse revner op mod overfladen. Når en af dem bryder igennem, løsner et lille stykke materiale sig og efterlader et hul. Denne proces er kendt som pitting.

| Karakteristisk | Udmattelse ved bøjning (brud) | Overfladetræthed (grubetæring) |

|---|---|---|

| Indledningspunkt | Tandrodsfilet | Tandflanke (under overfladen) |

| Stress-type | Bøjningsspænding (træk) | Komprimerende kontaktspænding |

| Resultat | Komplet tandbrud | Gruber på tandens overflade |

| Alvorlighed | Ofte katastrofalt | Gradvis nedbrydning |

Sammenfattende kan man sige, at tandhjul svigter på to måder. Bøjningstræthed forårsager et katastrofalt brud ved roden. Overfladekontakttræthed fører til gradvis grubetæring på flanken. Der skal tages højde for begge fejltilstande i ethvert robust tandhjulsdesign for at sikre lang levetid og pålidelighed.

Hvordan påvirker tolerancen for centerafstand et tandhjulsindgreb?

En forkert centerafstand er en kritisk fejl. Den skader direkte gearets ydeevne og levetid. Selv en lille afvigelse fra den specificerede tolerance kan give store problemer.

Disse problemer spænder fra irriterende driftsstøj til komplet systemsvigt. Korrekt kontrol af denne dimension er afgørende for pålidelig geardrift.

| Konsekvenser | Beskrivelse | Alvorlighed |

|---|---|---|

| Øget støj | Gearene hviner eller klikker under drift. | Høj |

| Accelereret slid | Tandoverflader nedbrydes for tidligt. | Høj |

| Katastrofal fiasko | Tænderne kan gå i stykker og forårsage nedlukning af systemet. | Kritisk |

Det er ikke noget, man kan overse i design eller produktion.

Når centerafstanden er forkert, ændrer det gearets grundlæggende geometri. Dette ændrer direkte, hvordan tænderne interagerer, hvilket fører til forudsigelige, men skadelige resultater. De to mest markante ændringer er driftstrykvinklen og tilbageslaget.

Ændret vinkel for driftstryk

En for stor centerafstand øger risikoen for vinkel for driftstryk7. Det giver en større radial kraft på aksler og lejer, hvilket kan føre til for tidligt slid på disse komponenter. Det koncentrerer også belastningen på et mindre område af tanden, hvilket øger kontaktspændingen.

Omvendt reducerer en for lille centerafstand trykvinklen. Det kan virke godt, men det fører ofte til, at tandspidserne graver sig ind i roden på det modstående tandhjul, en tilstand, der er kendt som interferens.

Indvirkning på tilbageslag

Tilbageslag er afstanden mellem de modstående tænder. En forkert centerafstand påvirker det direkte. Forholdet er ligetil.

| Centerafstand | Tilbageslagseffekt | Potentielt problem |

|---|---|---|

| For stor | Øger tilbageslag | Slagbelastninger, støj, tandhamring |

| For lille | Reducerer tilbageslag | Binding, overdreven varme, smørefejl |

Hos PTSMAKE sikrer vi, at vores CNC-bearbejdningsprocesser holder snævre tolerancer på husets og akslens placering. Denne kontrol er afgørende for enhver samling, der involverer et drivgear, da den garanterer, at det designede slør og trykvinkel opretholdes for jævn, støjsvag drift.

Kort sagt er forkert centerafstand en primær årsag til fejl i gearsystemet. Det ændrer driftstrykvinklen og sløringen negativt, hvilket fører til problemer som støj, overdreven slitage og potentielt tandbrud.

Hvilke grundlæggende kræfter virker på en enkelt tandhjulstand?

Den tangentielle kraft, vi talte om, er den primære drivkraft for bevægelse. Men den virker ikke alene. For virkelig at forstå tandhjulsspændingen må vi bryde denne kraft ned.

Denne kraft kan opdeles i to hovedkomponenter. Det er den normale kraft og den radiale kraft. Det er vigtigt at forstå denne opdeling. Det er grundlaget for at beregne bøjningsspænding og analysere lejebelastninger nøjagtigt.

| Kraftkomponent | Primær effekt |

|---|---|

| Normal kraft | Forårsager kontaktstress |

| Radial kraft | Skubber tandhjul fra hinanden |

Denne dekonstruktion hjælper os med at gå fra en simpel model til en præcis teknisk analyse.

Den overførte kraft fra drivhjulet er ikke så enkel som en vektor. Det er en kombination af kræfter, der skal håndteres. Nøglen til at forstå dette er gearets trykvinkel. Denne vinkel dikterer, hvordan den tangentielle kraft opdeles.

De normale og radiale komponenter

Den samlede kraft på en tandhjulstand virker langs virkningslinjen. Denne linje er vinkelret på tandoverfladen ved kontaktpunktet. Denne samlede kraft er det, vi kalder normalkraften.

Normal kraft: Det sande tryk

Det er den faktiske kraft, der presser en tand mod en anden. Det er kilden til Hertz' kontaktspænding. Det er også hypotenusen i vores krafttrekant. Dens størrelse afhænger af den tangentielle kraft og trykvinklen.

Den radiale kraft: Det adskillende skub

Denne komponent virker mod midten af gearet. Den udfører ikke noget nyttigt arbejde med at overføre drejningsmoment. I stedet skubber den de to tandhjul fra hinanden fra deres Pitch Circle8. Denne radiale kraft belaster akslerne og lejerne direkte. Hvis man ignorerer den, fører det til for tidlig lejesvigt.

I vores arbejde hos PTSMAKE analyserer vi disse komponenter omhyggeligt. Det sikrer, at ikke kun tandhjulene, men hele samlingen, inklusive aksler og lejer, kan håndtere driftsbelastningerne uden at fejle.

| Kraft | Retning | Vigtig indvirkning |

|---|---|---|

| Normal kraft | Vinkelret på tandoverfladen ved kontaktpunktet | Kontaktspænding, slid |

| Radial kraft | Mod gearets centrum | Bærende belastning, nedbøjning |

Nedbrydning af tangentialkraften er ikke bare en akademisk øvelse. Det er afgørende for praktisk design. Ved at opdele den i normale og radiale komponenter kan vi beregne bøjningsspændinger og lejebelastninger og dermed forhindre kritiske fejl i gearsystemet.

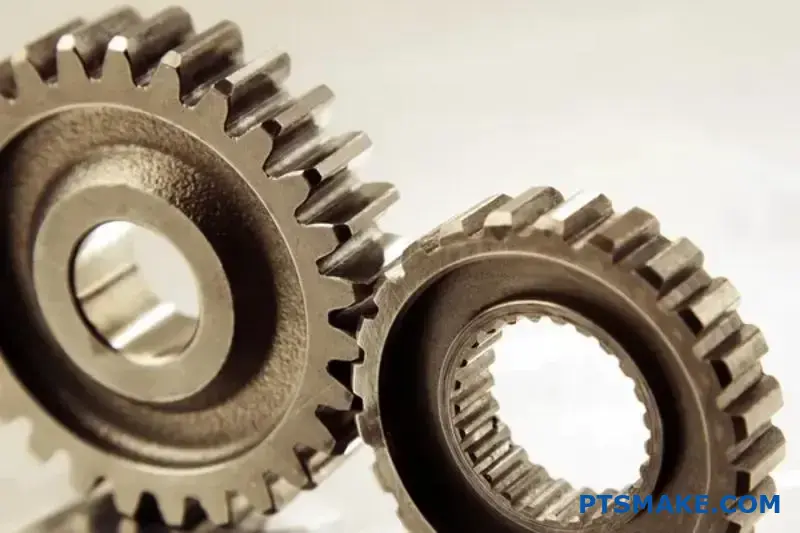

Hvordan klassificerer du almindelige typer af køregear?

En god måde at klassificere gear på er efter deres akselretning. Denne enkle metode hjælper dig med hurtigt at indsnævre valgene til dit design. Det skaber en klar mental model.

Tænk på det som et beslutningstræ. Spørg først, hvordan indgangs- og udgangsakslerne er placeret i forhold til hinanden. Er de parallelle? Krydser de hinanden? Eller krydser de hinanden uden at mødes? Besvarelsen af dette spørgsmål styrer dit valg.

Nedenfor er en grundlæggende oversigt.

| Orientering af skaftet | Beskrivelse |

|---|---|

| Parallelle aksler | Akslerne løber i samme plan og mødes aldrig. |

| Krydsende skakter | Akslerne er i samme plan og krydser hinanden i et punkt. |

| Ikke forstyrrende | Akslerne ligger i forskellige planer og krydser ikke hinanden. |

Hver kategori indeholder specifikke typer af køreudstyr.

Lad os uddybe dette klassifikationssystem. I vores projekter hos PTSMAKE er dette ofte det første skridt, vi tager sammen med kunderne. Det tydeliggør designintentionen med det samme. Denne enkle ramme fjerner kompleksiteten fra gearvalgsprocessen.

Parallelle aksler

Når akslerne løber parallelt, er dine valg ligetil. Tandhjulsgear er de mest almindelige. Spiralformede gear er en anden fremragende mulighed. De giver en mere jævn og støjsvag drift på grund af deres vinklede tænder. Den største ulempe er det aksiale tryk, de genererer.

Krydsende skakter

Til aksler, der krydser hinanden, som regel i en 90-graders vinkel, er koniske tandhjul standardløsningen. Deres koniske form gør det muligt for dem at overføre bevægelse mellem krydsende akser. Tandhjulene kan være lige, spiralformede eller hypoide, afhængigt af applikationens behov.

Ikke-krydsende, ikke-parallelle aksler

Denne kategori er unik. Akslerne krydser hinanden i forskellige planer. Det klassiske eksempel er et snekkegearsystem. Denne opsætning giver en stor hastighedsreduktion på en kompakt plads. A pitch-overflade9 af tandhjulene er det, der muliggør denne unikke bevægelsesoverførsel.

Her er et mere detaljeret kort.

| Orientering af skaftet | Almindelige geartyper | Nøglefunktion |

|---|---|---|

| Parallel | Tandhjul, spiralformet | Enkel bevægelsesoverførsel; effektiv. |

| Krydsende | Skråkant | Ændrer retningen på kraftoverførslen. |

| Ikke forstyrrende | Orm, krydset-helisk | Høje udvekslingsforhold i et enkelt trin. |

Klassificering af gear efter akselretning er et godt første skridt. Denne mentale model forenkler udvælgelsesprocessen ved at tilpasse geartyperne direkte til deres primære mekaniske funktion. Det hjælper med at sikre, at du vælger det rigtige drivgear til dit systems layout.

Hvornår skal man vælge et tandhjulsgear frem for et cylindrisk gear?

At vælge det rigtige udstyr er afgørende for præstationen. Det er ikke altid en enkel beslutning. Valget mellem et tandhjulsgear og et skrueformet gear afhænger af dine specifikke anvendelsesbehov.

Vi er nødt til at se på nøglefaktorer. Disse omfatter belastning, støj og produktionskompleksitet. En hurtig sammenligning kan hjælpe dig med at tænke.

| Funktion | Tandhjul | Spiralformet gear |

|---|---|---|

| Orientering af tænder | Lige, parallelt med aksen | Vinklet til aksen |

| Støjniveau | Højere | Lavere |

| Aksialt tryk | Ingen | Ja |

| Omkostninger | Lavere | Højere |

At forstå disse forskelle er det første skridt. Det hjælper dig med at afbalancere performance og budget, så dit projekt bliver en succes.

Et dybere dyk: Spore vs. spiralformet

Lad os se nærmere på de praktiske forskelle. Tandhjulenes design har direkte indflydelse på, hvordan de fungerer i et system.

Belastningsevne og glathed

Spiralformede tandhjul har vinklede tænder. Det betyder, at indgrebet sker gradvist. Mere end én tand er i kontakt på ethvert givet tidspunkt. Det fordeler belastningen bedre, hvilket giver en højere belastningskapacitet og en mere jævn kraftoverførsel. Tandhjulsgear griber ind langs hele tandfladen på én gang.

Støj og vibrationer

Den pludselige, fulde tandkontakt i tandhjul skaber støj og vibrationer. Det er ofte uacceptabelt i forbrugerprodukter eller højhastighedsmaskiner. Spiralformede gear er med deres gradvise indgreb betydeligt mere støjsvage og kører mere jævnt. Det gør dem til et ideelt valg til en stille Køreudstyr.

Udfordringen med aksial fremdrift

Vinklen på tandhjulets tænder skaber en sidekraft. Denne kraft, kendt som Aksialt tryk10skubber gearet langs dets akse. Det kræver lejer, f.eks. koniske rullelejer, for at styre kraften. Tandhjulsgear producerer ikke dette tryk, hvilket forenkler kravene til lejer.

Produktionskompleksitet og omkostninger

Her er en klar afvejning. Tandhjul er enklere at designe og bearbejde. Det gør dem mere omkostningseffektive. Spiralformede gear kræver mere komplekse fremstillingsprocesser på grund af spiralvinklen. Hos PTSMAKE bruger vi avanceret CNC-bearbejdning til at producere dem effektivt.

| Kriterium | Tandhjul | Spiralformet gear | Implikationer for anvendelsen |

|---|---|---|---|

| Kontakt | Linjekontakt | Gradvis, flere tænder | Helix giver en mere jævn og højere belastningsoverførsel. |

| Støj | Høj | Lav | Helix foretrækkes til støjsvag drift. |

| Trykbelastning | Nej | Ja | Helix kræver robust lejestøtte. |

| Effektivitet | Høj (98-99%) | Lidt lavere på grund af glidning | Minimal forskel for de fleste anvendelser. |

| Omkostninger | Lavere | Højere | Tandhjul er bedre til stramme budgetter. |

Dit valg afhænger af en afvejning af disse faktorer. Spiralformede gear giver en overlegen ydeevne i forhold til støj og belastning, men de er mere komplicerede og dyrere. Tandhjulsgear er en enkel, omkostningseffektiv løsning til anvendelser, hvor støj ikke er et stort problem.

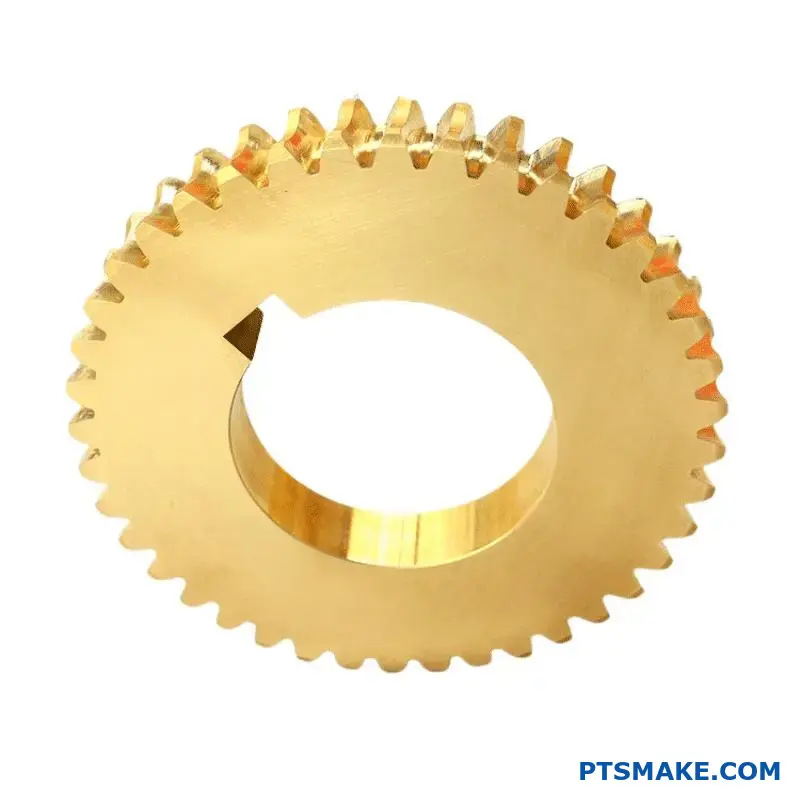

Hvad er de unikke anvendelsesmuligheder for koniske gear og snekkegear?

Det er afgørende at vælge det rigtige udstyr. Det handler om at matche værktøjet med den specifikke tekniske udfordring. Koniske gear og snekkegear er ikke udskiftelige. De løser hver især et bestemt problem.

Keglehjulsgear udmærker sig ved at ændre kraftretning. Snekkegear er mestre i at reducere hastigheden. De forhindrer også back-driving. At forstå disse forskelle er nøglen til et effektivt design.

| Geartype | Primær funktion |

|---|---|

| Keglehjulsgear | Ændring af rotationsretning (typisk 90°) |

| Snekkegear | Højhastighedsreduktion og anti-reversering |

Dette valg har direkte indflydelse på din maskines effektivitet og pålidelighed.

Scenarier for koniske tandhjul

Keglehjulsgear er løsningen, når rotationskraften skal dreje om et hjørne. Tænk på en håndboremaskine. Motoren drejer vandret, men boret drejer lodret. Et par koniske tandhjul gør denne 90-graders overgang mulig.

Et andet klassisk eksempel er et differentiale til biler. Det gør det muligt for hjulene at rotere med forskellige hastigheder, mens de drejer. Spiralformede keglehjulsgear bruges her på grund af deres jævne, støjsvage drift ved høje hastigheder. Deres evne til at håndtere krydsende aksler er afgørende.

Hvornår skal man vælge snekkegear?

Snekkegear er optimale til at opnå massiv gearreduktion på en kompakt plads. Et enkelt snekkegearsæt kan opnå reduktionsforhold på 100:1 eller mere. Det er noget, andre geartyper har svært ved.

Tænk på et transportsystem. Motoren kører med højt omdrejningstal, men båndet bevæger sig langsomt med et højt drejningsmoment. Et snekkegear er perfekt til dette. Ormen fungerer som det drivende gear. Systemets kinematik11 er ligetil og effektiv.

Deres bedste egenskab er ofte, at de er selvlåsende. Det forhindrer belastningen i at drive motoren baglæns. Det er en indbygget sikkerhedsbremse, som er afgørende for anvendelser som lifte, hejseværk og elevatorer.

| Anvendelse | Optimalt udstyr | Den vigtigste årsag |

|---|---|---|

| Håndboremaskine | Keglehjulsgear | Ændrer motorens rotation med 90°. |

| Transportbånd | Snekkegear | Høj hastighedsreduktion, højt drejningsmoment |

| Differentiale til biler | Keglehjulsgear | Sender strøm rundt om et hjørne |

| Elevatorhejs | Snekkegear | Selvlåsende for sikkerhed |

Hos PTSMAKE vejleder vi dagligt vores kunder om disse valg for at sikre mekanisk integritet.

Keglehjulsgear er bedst til at omdirigere kraft, især i 90 graders vinkler. Snekkegear er uovertrufne til høje gearreduktioner og applikationer, der kræver en ikke-reverserende, selvlåsende mekanisme. De har hver især en særlig, kritisk rolle i det tekniske design.

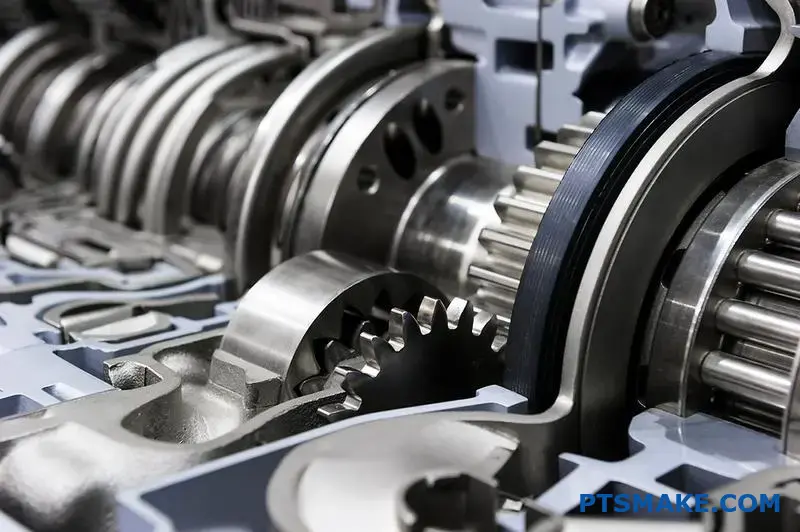

Hvad definerer et simpelt, et sammensat og et planetarisk gear?

At forstå geartog begynder med deres struktur. Hver konfiguration er en specifik løsning på et mekanisk problem. Det handler ikke kun om tænder, der griber ind i hinanden.

Arrangementet af gear dikterer det endelige output. Det omfatter hastighed, drejningsmoment og den fysiske plads, det optager.

Simpelt geartog

Dette er den mest grundlæggende opsætning. Gearene er anbragt på en linje, hver på sin egen aksel.

Sammensat gear

Her har mindst én aksel mere end ét gear. Det giver mulighed for større udvekslingsforhold.

Planetgear

Dette kompakte system har et centralt "sol"-gear. Flere "planet"-gear roterer rundt om det, alle holdt inden for et ydre "ring"-gear.

| Type gearkasse | Strukturelt kendetegn | Primært mål |

|---|---|---|

| Enkel | Hvert gear på en separat aksel, i serie. | Grundlæggende ændring af hastighed/moment. |

| Sammensat | Flere gear på en fælles aksel. | Stor hastighedsreduktion på lille plads. |

| Planetarisk | Opstilling af sol-, planet- og ringhjul. | Højt drejningsmoment, kompakthed, koaksial indgang/udgang. |

Hvordan struktur dikterer funktion

Det fysiske layout af et geartog er altafgørende. Hos PTSMAKE guider vi ofte kunderne gennem disse valg. Beslutningen påvirker det endelige produkts ydeevne og størrelse.

Simple tog: Direkte og lineær

I et simpelt geartog flyder kraften lineært. Den bevæger sig fra et gear til det næste. Forholdet bestemmes udelukkende af det første og det sidste gear. De mellemliggende gear, eller tomgangsgearene, ændrer kun rotationsretningen.

Sammensatte tog: Pladseffektivitet

Sammensatte tog er smarte. Ved at placere to tandhjul af forskellig størrelse på samme aksel kan man skabe et stort udvekslingsforhold i en kompakt form. Outputtet fra det første par bliver input til det andet, alt sammen på en fælles aksel. Det er en almindelig løsning, vi ser i projekter, hvor der er brug for en betydelig hastighedsreduktion uden et stort fodaftryk. Den oprindelige Køreudstyr udvælgelse er afgørende her.

Planetariske tog: Kraft og præcision

Planetariske eller epicykliske systemer er de mest komplekse strukturelt set. De tilbyder høj effekttæthed. Det betyder, at de kan håndtere betydelige Multiplikation af drejningsmoment12 i en meget lille pakke. Belastningen deles mellem flere planetgear. Denne fordeling reducerer belastningen på de enkelte tænder og giver en jævn og pålidelig drift. Det gør dem ideelle til alt fra automatiske transmissioner til robotarme.

| Funktion | Simpelt geartog | Sammensat gear | Planetgear |

|---|---|---|---|

| Arrangement | Lineær | Stablet på skafter | koncentrisk (sol, planet, ring) |

| Brug af plads | Kan være langstrakt | Kompakt til høje forhold | Meget kompakt |

| Kapacitet for drejningsmoment | Lav til moderat | Moderat til høj | Meget høj |

| Kompleksitet | Lav | Moderat | Høj |

Kort sagt er de strukturelle forskelle mellem simple, sammensatte og planetariske geartræk bevidste. Hvert design tilbyder en unik kombination af fordele med hensyn til hastighed, drejningsmoment og størrelse. At vælge det rigtige er afgørende for din applikations succes.

Hvordan muliggør planetgearsystemer unikke strømningsveje?

Planetgearsystemer er genialt enkle i deres opbygning. De består af tre hoveddele. Det er dette design, der giver mulighed for så unikke kraftstrømme.

Kernekomponenter

Systemet har et centralt solhjul. Flere planetgear kredser om det. Et ydre ringgear med indvendige tænder omslutter dem alle.

| Komponent | Rolle |

|---|---|

| Soludstyr | Det centrale gear |

| Planet Gears | Gå i kredsløb om solen |

| Ringgear | Det ydre, indvendigt fortandede gear |

Ved at holde en af disse komponenter stille kan man ændre outputtet fuldstændigt. Denne alsidighed er deres største styrke.

Denne modulære funktion er grunden til, at epicyklisk tog13 er en hjørnesten i moderne transmissioner og maskiner. Evnen til at skifte roller mellem input, output og et stationært element er det, der skaber disse unikke strømningsveje. I tidligere projekter hos PTSMAKE har vi udnyttet dette til komplekse robotapplikationer.

Opnåelse af gearreduktion

Til gearreduktion bruger vi typisk solhjulet som input. Ringhjulet holdes stationært.

Planetbæreren bliver udgangen. Denne opsætning øger drejningsmomentet betydeligt, mens hastigheden reduceres. Planetgearene bliver effektivt den sidste drivende gearmekanisme, der overfører kraft til bæreren.

Skabelse af Overdrive

For at opnå overdrive byttes rollerne om. Planetbæreren fungerer som input.

Solhjulet holdes stationært. Ringgearet bliver derefter udgangskomponenten. Denne konfiguration resulterer i en udgangshastighed, der er højere end indgangshastigheden, hvilket er ideelt for effektiviteten ved høje hastigheder.

Aktivering af omvendt bevægelse

Ved bakning holdes planetbæreren stille. Solhjulet er indgangen.

Det tvinger planetgearene til at fungere som tomgangsgear. De overfører bevægelse til ringhjulet og får det til at rotere i den modsatte retning af solhjulet.

| Tilstand | Indgangskomponent | Stationær komponent | Output-komponent | Resultat |

|---|---|---|---|---|

| Reduktion | Soludstyr | Ringgear | Planet Carrier | Drejningsmoment op, hastighed ned |

| Overdrive | Planet Carrier | Soludstyr | Ringgear | Hastighed op, drejningsmoment ned |

| Omvendt | Soludstyr | Planet Carrier | Ringgear | Ændring af retning |

Det elegante ved et planetgear ligger i dets trekomponentstruktur. Ved strategisk at holde en del stationær - solen, ringen eller planetbæreren - kan vi skabe vidt forskellige outputs som reduktion, overdrive eller reverse fra en kompakt enhed.

Hvad er afvejningen på systemniveau mellem forskellige gearmaterialer?

Det er en vigtig beslutning at vælge det rigtige gearmateriale. Det har direkte indflydelse på ydeevne, levetid og omkostninger. Hvert materiale har et unikt sæt egenskaber.

Ingeniører skal afveje disse faktorer omhyggeligt. Det ideelle valg til et gear med højt drejningsmoment vil være anderledes end til en applikation med lav belastning.

Oversigt over almindelige gearmaterialer

Lad os sammenligne fire almindelige materialetyper. De har hver deres fordele og ulemper. Denne balance er nøglen til systemdesign.

| Materiale | Vigtig fordel | Almindelig brugssag |

|---|---|---|

| Kulstofstål | Lave omkostninger | Generelle maskiner |

| Legeret stål | Høj styrke | Transmissioner til biler |

| Bronze | Lav friktion | Snekkegear |

| Polymerer | Let og støjsvag | Forbrugerelektronik |

Denne tabel giver en hurtig reference. Men en dybere analyse er nødvendig for en endelig beslutning.

At træffe det rigtige valg indebærer en detaljeret afvejningsanalyse. Hos PTSMAKE vejleder vi kunderne ved hjælp af en beslutningsmatrix. Det tydeliggør prioriteterne for hvert enkelt projekt.

Beslutningsmatrix for gearmaterialer

Denne matrix hjælper med at visualisere kompromiserne. Vi vurderer hvert materiale fra lavt til meget højt baseret på nøglekriterier. Disse data er baseret på vores interne test og projekterfaring.

| Materiale | Styrke | Modstandsdygtighed over for slid | Omkostninger | Vægt |

|---|---|---|---|---|

| Kulstofstål | Medium | Medium | Lav | Høj |

| Legeret stål | Meget høj | Høj | Medium | Høj |

| Bronze | Lav-medium | Høj | Høj | Høj |

| Polymerer (f.eks. nylon, PEEK) | Lav | Lav-medium | Lav-høj | Meget lav |

Dybere analyse af afvejninger

Legeret stål giver styrke i topklasse. Men de kommer med højere omkostninger og vægt. Det gør dem ideelle til krævende industri- og bilsystemer.

Polymerer er fremragende til at reducere støj og vægt. Men deres lavere styrke begrænser deres brug i scenarier med høj belastning. Deres tribologiske egenskaber14 kan variere meget mellem forskellige polymertyper.

Bronze er et specialiseret valg. Det er ofte parret med et snekkegear af stål. Det giver fremragende slidstyrke i glidekontakt med høj friktion, men til en betydelig pris.

At vælge et gearmateriale er en balancegang. Beslutningsmatrixen forenkler denne komplekse proces. Den hjælper dig med at afveje styrke i forhold til pris og slidstyrke i forhold til vægt, så det endelige valg passer perfekt til dit systems krav og budget.

Hvordan ændrer varmebehandlingsprocesser et tandhjuls egenskaber?

Varmebehandling er ikke en one-size-fits-all-løsning. Forskellige metoder opnår specifikke resultater. Målet er ofte det samme: en hård, slidstærk overflade med en sej, slagfast kerne.

Denne balance er afgørende for gearets levetid. Lad os udforske tre almindelige processer, vi bruger hos PTSMAKE for at opnå dette.

Vigtige varmebehandlingsmetoder

Hver metode tjener et bestemt formål. Valget afhænger af gearets materiale og dets tilsigtede anvendelse.

| Behandling | Primært mål | Kerneegenskab |

|---|---|---|

| Gennemhærdning | Ensartet hårdhed | Hård |

| Karburering | Hård overflade | Hårdfør |

| Nitrering | Meget hård overflade | Hårdfør |

Det er afgørende at vælge den rigtige varmebehandling. Den har direkte indflydelse på gearets ydeevne og pålidelighed i den endelige samling. Det er et trin, hvor præcision betyder utrolig meget.

Gennemhærdning forklaret

Gennemhærdning, eller slukning og anløbning, opvarmer hele gearet. Denne proces skaber ensartet hårdhed og styrke i hele delen. Den er velegnet til tandhjul, der skal have ensartede egenskaber fra overflade til kerne. Det kan dog nogle gange resultere i skørhed, hvis det ikke hærdes korrekt.

Teknikker til overfladehærdning

Til anvendelser, der kræver en holdbar overflade og en duktil kerne, er overfladebehandlinger ideelle. Disse metoder falder ind under paraplyen Indsatshærdning15.

Karburering

Karburering tilfører kulstof til overfladen af stål med lavt kulstofindhold. Det skaber et hårdt, kulstofrigt ydre lag, mens kernen forbliver sej og duktil. Denne proces er fremragende til drivhjul, der udsættes for høj kontaktspænding og stødbelastninger.

Nitrering

Nitrering bruger nitrogen til at hærde overfladen. Den udføres ved lavere temperaturer end karburering. Det minimerer forvrængning, hvilket er en stor fordel for højpræcisionsgear. Den resulterende overflade er ekstremt hård og korrosionsbestandig.

| Funktion | Karburering | Nitrering |

|---|---|---|

| Procestemperatur | Høj | Lav |

| Dybde af kasse | Dybere | Mindre dyb |

| Risiko for forvrængning | Højere | Lavere |

| Overfladens hårdhed | Meget hård | Ekstremt hård |

Varmebehandling er afgørende for at optimere gearets ydeevne. Gennemhærdning skaber ensartet styrke, mens metoder som karburering og nitrering giver en hård, slidstærk overflade og en sej, stødabsorberende kerne, hvilket forlænger gearets levetid.

Hvilke oplysninger er vigtige på en tegning til fremstilling af gear?

En geartegning er en kontrakt mellem designeren og producenten. Manglende oplysninger fører til fejl. Så enkelt er det. Klare specifikationer er afgørende.

De sikrer, at den endelige del, især et drivhjul, fungerer korrekt. Hver eneste detalje er vigtig for funktion og pasform.

Vigtige geometriske parametre

Disse tal definerer gearets grundlæggende form og størrelse. De er grundlaget for designet.

| Parameter | Begrundelse |

|---|---|

| Modul/Diametral Pitch | Definerer tandstørrelsen. Den skal matche det tilhørende gear. |

| Antal tænder | Bestemmer gearets hastighedsforhold og diameter. |

| Trykvinkel | Påvirker tandens form og bæreevne. |

| Helix-vinkel (hvis relevant) | For spiralformede tandhjul dikterer det trykbelastning og indgreb. |

Materiale og hårdhed

Valget af materiale dikterer gearets styrke. Specifikationerne for varmebehandling bestemmer slidstyrken og den samlede holdbarhed. Det er en kritisk kombination.

Ud over geometri: Materiale og behandling

Et gear er mere end dets dimensioner. Materialevalget er afgørende. Ståltyper som 4140 eller 8620 er almindelige, men den specifikke anvendelse dikterer den bedste løsning. Tegningen skal tydeligt angive materialet.

Derefter følger varmebehandling. Processer som karburering eller nitrering hærder overfladen. Det forbedrer slidstyrken uden at gøre kernen skør. Den nødvendige indstiksdybde og overfladehårdhed skal stå på tegningen. Det forhindrer for tidlig svigt under belastning.

Definition af kvalitet og præcision

Endelig kontrollerer kvalitetsspecifikationerne produktionsnøjagtigheden. Disse tolerancer er ikke forslag; de er krav. De sikrer, at gearet fungerer gnidningsløst og støjsvagt. Selv en lille profilafvigelse16 kan føre til betydelig driftsstøj og slitage.

Hos PTSMAKE mener vi, at tegninger med klare kvalitetsklasser, som AGMA- eller ISO-standarder, er mest effektive. Det fjerner tvetydigheden for alle involverede. Et drivværk af høj kvalitet er afhængig af denne stramme kontrol.

| Kvalitetsspecifikation | Formål |

|---|---|

| Tolerance for tandprofil | Styrer nøjagtigheden af tandkurvens form. |

| Samlet udløb | Sikrer, at gearet roterer koncentrisk om sin akse. |

| Justering af tænder | Styrer tandens parallelitet langs dens overflade. |

| Overfladefinish | Påvirker friktion, smøring og driftsstøj. |

Et vellykket gear begynder med en komplet tegning. Den skal klart definere geometri, materiale, varmebehandling og kvalitetsspecifikationer. Denne klarhed forhindrer dyre fejl og sikrer, at den endelige del uden tvivl opfylder alle krav til ydeevne.

Hvordan bruges AGMA/ISO-standarder til at strukturere geardesign?

AGMA og ISO er regelbøgerne for geardesign. De skaber et universelt sprog for ingeniører over hele verden. Dette fælles grundlag er afgørende.

Det sikrer, at alle er enige om gearklassificeringerne. Det definerer også kvalitet og testmetoder. Det fjerner gætterier og skaber tillid.

| Standard | Primært fokusområde |

|---|---|

| AGMA | Primært nordamerikansk, detaljerede specifikationer |

| ISO | Internationale, brede rammer |

Hos PTSMAKE er disse standarder afgørende. De hjælper os med at kommunikere klart med kunder over hele verden. Vi leverer dele, der opfylder de nøjagtige specifikationer.

Rammerne for vurdering, kvalitet og testning

Disse standarder giver en klar struktur. De styrer hele gearets design- og fremstillingsproces fra start til slut. Det er en plan for pålidelighed.

Et fælles sprog for gearvurdering

Hvordan ved vi, at et gear er stærkt nok? Standarder giver os formlerne. De definerer, hvordan man beregner stressgrænser for materialer og design.

Det omfatter beregninger af bøjningsstyrke og overfladeholdbarhed. Det er afgørende for ethvert gear, især et primært drivgear. Det sikrer, at gearet kan håndtere den tilsigtede belastning uden at svigte. Det hele er baseret på gennemprøvede tekniske principper.

Definition af gearkvalitet med tal

AGMA og ISO bruger kvalitetsnumre. Et højere tal betyder snævrere tolerancer og større præcision. Det har direkte indflydelse på ydeevne og omkostninger.

For eksempel kræver et tal af høj kvalitet en meget præcis indviklet profil17. Denne præcision reducerer støj og vibrationer. At vælge det rigtige kvalitetsniveau er en vigtig beslutning. Det handler om at afbalancere behovet for ydeevne med projektets budget.

| Kvalitetsfaktor | Kontrolleret af | Indvirkning på performance |

|---|---|---|

| Tandprofilens nøjagtighed | AGMA/ISO-kvalitetsnummer | Glathed, støjniveau |

| Afvigelse i tonehøjde | AGMA/ISO-kvalitetsnummer | Belastningsfordeling, vibration |

| Udløb | AGMA/ISO-kvalitetsnummer | Rotationsnøjagtighed |

Standardisering af inspektion

Endelig dikterer standarder, hvordan man tester gear. De specificerer metoder og udstyr til inspektion. Det sikrer ensartethed. Et gear, vi tester hos PTSMAKE, vil vise de samme resultater, når det testes af vores kunde. Denne fælles forståelse er grundlaget for tillid.

AGMA og ISO er mere end bare dokumenter. De er grundlaget for moderne geardesign. De giver et fælles sprog, der sikrer pålidelighed, kvalitet og klar kommunikation mellem designere, producenter og kunder. Denne ramme er afgørende for forudsigelige resultater.

Hvordan vælger man et passende materiale og en passende varmebehandling?

At vælge det rigtige materiale handler ikke om gætværk. Det er en proces, der starter med solide tekniske principper. Først skal vi beregne de belastninger, din del vil blive udsat for.

Denne indledende beregning giver os en basislinje. For en komponent som en Køreudstyranalyserer vi kræfterne under drift. Det hjælper med at bestemme den nødvendige minimumsstyrke.

Beregning af indledende stress

Vi starter med at definere belastningsforholdene. Derefter anvender vi tekniske formler. Det giver os den teoretiske spændingsværdi for delen.

| Parameter | Beskrivelse | Eksempel på værdi |

|---|---|---|

| Belastning (kraft) | Den kraft, der påføres delen. | 500 N |

| Tværsnitsareal | Det område, der modstår kraften. | 100 mm² |

| Beregnet stress | Kraft divideret med areal. | 5 MPa |

Det er vores udgangspunkt. Men forholdene i den virkelige verden er aldrig så enkle. Vi skal tage højde for flere faktorer.

Det næste skridt er afgørende. Vi anvender servicefaktorer. Det er multiplikatorer, der tager højde for driftsforhold i den virkelige verden. Dette flytter os fra teoretisk stress til en påkrævet materialestyrke.

Justering for servicefaktorer

En beregnet belastning på 5 MPa er ikke det endelige tal. Vi skal overveje, hvordan delen bruges. Er belastningen konstant, eller er der tale om stød?

A Servicefaktor18 hjælper med at bygge bro over denne kløft. Det er en sikkerhedsmultiplikator. Vi bruger den til at justere den beregnede belastning. Det sikrer, at materialet kan håndtere uventede hændelser.

For eksempel har en del med pludselige belastninger brug for en højere faktor. Det øger den nødvendige styrke af det materiale, vi vælger.

Pålidelighed og materialevalg

Vi overvejer også den nødvendige pålidelighed. En kritisk komponent i luft- og rumfart kræver en højere sikkerhedsmargin. Det gør en ikke-kritisk del måske ikke.

Alt dette fører til den "tilladte belastning". Det er den maksimale belastning, som et materiale sikkert kan håndtere i den specifikke anvendelse. Vi vælger så et materiale, hvis egenskaber overstiger denne værdi.

| Faktor | Beskrivelse | Typisk multiplikator |

|---|---|---|

| Belastningstype | Gør rede for stød eller slag. | 1.2 - 2.0 |

| Temperatur | For ydeevne ved høje/lave temperaturer. | 1.1 - 1.5 |

| Pålidelighed | Kritiske vs. ikke-kritiske dele. | 1.25 - 2.5 |

Hos PTSMAKE arbejder vi sammen med dig om at definere disse faktorer. Det sikrer, at den endelige del er både sikker og omkostningseffektiv.

Materialevalg starter med at beregne baseline-stress. Derefter anvender vi servicefaktorer for belastningstype og pålidelighed. Dette bestemmer den krævede tilladte belastning og guider os til det perfekte materiale til din komponents langsigtede ydeevne.

Hvordan bestemmer man den nødvendige fladebredde på et gear?

At vælge den rigtige bredde på gearfladen er en vigtig balanceakt. En bredere flade kan fordele belastningen over et større område. Det reducerer generelt belastningen på tandhjulene.

Men en for bred frontbredde kan give problemer. Det kan føre til ujævn belastningsfordeling, især hvis der er problemer med justeringen. Det kan faktisk øge belastningen og føre til for tidlig svigt.

Forståelse af kompromiserne

Målet er at finde det rette sted. Du vil have en bredde, der er tilstrækkelig til at håndtere belastningen uden at være alt for følsom over for produktions- og monteringsvariationer.

Fladebredde, belastningsfordeling og stress

Forbindelsen mellem disse tre elementer er grundlæggende i tandhjulsdesign. En bredere flade giver et større kontaktområde. Det sænker i teorien både kontakt- og bøjningsspændingen på tænderne. Et kraftigt drivgear kræver ofte en betydelig fladebredde for at overføre drejningsmoment effektivt.

Men virkeligheden er mere kompleks. Aksler kan bøje under belastning, og der findes produktionstolerancer. Disse faktorer kan forhindre, at belastningen spredes jævnt over hele tandfladens bredde. I stedet koncentreres belastningen på den ene ende af tanden. Dette belastningskoncentration19 skaber et højt belastningspunkt, hvilket modvirker formålet med en bredere flade.

I tidligere projekter hos PTSMAKE har vi set design mislykkes på grund af dette. Et gear med en teoretisk sikker bred flade fejlede, fordi en mindre forskydning forårsagede alvorlig kantbelastning. Præcis fremstilling og stiv montering er afgørende for bredere gear.

Praktiske retningslinjer

Ingeniører bruger ofte tommelfingerregler som udgangspunkt. Disse retningslinjer relaterer fladebredden (b) til andre gearparametre som tandhjulsdiameter (d) eller modul (m). Her er nogle almindelige udgangspunkter:

| Geartype | Retningslinje for ansigtsbredde (b) |

|---|---|

| Stirnhjul | 8 < b/m < 16 |

| Spiralformet | b < 2 * d (tandhjul) |

| Koniske tandhjul | b < L/3 (kegleafstand) |

Dette er ikke strenge regler. Du skal overveje den specifikke anvendelse, materialet og den forventede produktionskvalitet.

En bredere flade kan sænke belastningen, men kun med en jævn fordeling af belastningen. Forskydning og afbøjning kan ophæve denne fordel ved at koncentrere belastningen. Dit endelige designvalg skal afbalancere teoretisk styrke med praktiske produktions- og monteringsforhold.

Hvordan tjekker man for geometrisk interferens i et geardesign?

Geometrisk interferens kan stille og roligt sabotere et gearsystem. Det er afgørende at identificere og forhindre det tidligt i designfasen.

Der er to primære typer, vi kigger efter. Den ene er indviklet interferens, ofte kaldet underskæring.

Involut interferens (underskæring)

Det sker, når skæreværktøjet fjerner materiale fra tandhjulets bund. Denne handling svækker tanden betydeligt.

Trochoidal interferens

Det sker, når spidsen af en tand på et tandhjul graver sig ind i rodfileten på det tilsvarende tandhjul og forårsager skade.

Her er en hurtig sammenligning:

| Interferens-type | Årsag | Konsekvenser |

|---|---|---|

| Ufrivillig | Skæreværktøjet fjerner grundmaterialet | Svagere tandrod, risiko for brud |

| Trochoidal | Gearspidsen graver sig ned i rodfileten | For tidligt slid, støj og svigt |

Kontrol af disse problemer forebygger fejl og sikrer problemfri drift.

Opdagelsesmetoder: CAD og beregning

I moderne design er vi meget afhængige af CAD-software. Disse værktøjer simulerer gearindgreb og markerer automatisk potentielle interferenspunkter. Denne metode er hurtig og meget præcis til de fleste anvendelser.

Men det er vigtigt at forstå de underliggende principper. Manuelle beregninger baseret på geargeometri - som antallet af tænder, modul og trykvinkel - kan også forudsige interferens. Det er nyttigt i de tidlige designfaser.

Løsningen: Skift af profil

Når interferens er opdaget, er en af de mest effektive løsninger profilskift. Det indebærer, at tandhjulsprofilen ændres under fremstillingen.

Hvad er profilskift?

Vi justerer skæreværktøjets radiale position i forhold til gearets centrum. Et positivt skift flytter værktøjet væk fra midten. Det skaber en tykkere og stærkere tand ved roden.

Denne teknik er afgørende for at forhindre både underskæring og trochoidal interferens20. Det er almindelig praksis i vores projekter hos PTSMAKE at optimere gearets ydeevne. For et kritisk køregear kan det være forskellen mellem succes og fiasko.

Her kan du se, hvordan profilskift påvirker geardesignet:

| Skifttype | Effekt på tandroden | Effekt på tandspids | Anvendelse |

|---|---|---|---|

| Positiv | Tykkere, stærkere | Tyndere, mere spids | Forhindrer underskæringer i små tandhjul |

| Negativ | Tyndere, svagere | Tykkere, fladere | Justerer centerafstanden |

Korrekt anvendelse af denne metode sikrer robuste og effektive geartog.

Kort sagt er det vigtigt at tjekke for indvikling og trochoidal interferens. Vi bruger CAD-analyser og -beregninger. Designændringer, især profilskift, er nøglen til at skabe et robust, interferensfrit geardesign, der undgår for tidlig slitage og fejl.

Hvordan mindsker man gearstøj (NVH) i en følsom applikation?

At løse problemer med gearstøj i følsomme applikationer handler om målrettede designændringer. Det er ikke en enkelt løsning. Det er en kombination af smarte tekniske valg.

At vælge den rigtige geartype

Spiralformede tandhjul er ofte min første anbefaling frem for tandhjul. De vinklede tænder går gradvist i indgreb, hvilket reducerer støjen betydeligt.

Optimering af tandhjulsdesign

Forbedring af tandprofilens nøjagtighed er ikke til forhandling. Det sikrer en jævn kraftoverførsel. Vi fokuserer også på at øge kontaktforholdet.

| Funktion | Tandhjul | Spiralformet gear |

|---|---|---|

| Inddragelse af tænder | Pludselig | Gradvis |

| Aksialt tryk | Ingen | Genereret |

| Støjniveau | Højere | Lavere |

Nytænkning af boliger

Endelig kan selve huset være en kilde til støjforstærkning. Et veldesignet, stift hus kan dæmpe vibrationer effektivt.

Specifikke designstrategier i praksis

Lad os dykke dybere ned i, hvordan disse ændringer skaber et mere støjsvagt system. At gå fra et tandhjulsgear til et skrueformet gear er et vigtigt første skridt. De vinklede tænder giver mulighed for en mere jævn og gradvis overførsel af belastning mellem tænderne. Det minimerer den pludselige påvirkning af indgrebet, som forårsager støj.

Betydningen af kontaktforhold

En anden vigtig strategi er at øge kontaktforholdet. Det betyder, at man sikrer, at mere end et par tænder er i kontakt hele tiden. Et højere kontaktforhold fordeler belastningen over et større område. Det reducerer belastningen på de enkelte tænder og udjævner kraftoverførslen, hvilket direkte sænker vibrationerne.

Præcision i tandprofilen

Nøjagtigheden af drivhjulets tandprofil er afgørende. Vi bruger CNC-bearbejdning med høj præcision hos PTSMAKE for at opnå dette. Perfekt tandgeometri sikrer korrekt Konjugeret handling21hvilket er afgørende for konstant hastighedsoverførsel og minimal støj. Selv mikroskopiske afvigelser kan medføre betydelige NVH-problemer.

Husdesign og materialevalg

Huset fungerer som en højttaler, der forstærker alle interne vibrationer. Ved at øge dets stivhed og bruge dæmpende materialer kan vi begrænse støjen.

| Husets materiale | Dæmpningsevne | Relative omkostninger |

|---|---|---|

| Støbejern | God | Medium |

| Aluminium | Fair | Lav |

| Polymer-komposit | Fremragende | Høj |

Denne mangesidede tilgang, der kombinerer geargeometri, præcisionsfremstilling og strukturelt design, giver de bedste resultater til følsomme anvendelser.

Effektiv NVH-dæmpning handler ikke om en enkelt løsning. Det kræver en holistisk tilgang, der kombinerer spiralformede gear, høje kontaktforhold, præcise tandprofiler og et stift, veldesignet hus for at opnå den mest støjsvage drift.

Er du klar til at løfte dine projekter med køreudstyr? Vælg PTSMAKE!

Lås op for præcision på næste niveau til dine udfordringer med design og fremstilling af drivhjul med PTSMAKE. Send din forespørgsel i dag, og oplev branchens førende ekspertise - udviklet til kvalitet, pålidelighed og levering til tiden - fra prototype til produktion. Lad os bygge morgendagens gear sammen!

Forstå dette nøglebegreb for præcist geardesign og -funktion. ↩

Lær mere om dette centrale princip for, hvordan kraft bevæger sig mellem tandhjul. ↩

Udforsk det kinematiske princip, der sikrer et konstant hastighedsforhold mellem tandhjul, der griber ind i hinanden. ↩

Udforsk, hvordan temperaturen ændrer materialestørrelsen og dens kritiske indvirkning på maskinteknisk design. ↩

Lær mere om den kritiske proces med indgreb i tandhjul og dens geometriske principper. ↩

Lær, hvordan Hertz' kontaktteori hjælper med at forudsige, hvornår der opstår grubeskader i tandhjul. ↩

Få mere at vide om, hvordan denne kritiske vinkel dikterer gearkræfter og kontaktspænding. ↩

Få mere at vide om denne grundlæggende gearparameter og dens indvirkning på kraftoverførslen. ↩

Udforsk dette link for et dybere dyk ned i geometrien i gearindgreb. ↩

Klik for at forstå, hvordan denne kraft påvirker dit design og valg af lejer. ↩

Forstå, hvordan geargeometri påvirker bevægelse, så du kan forbedre dine mekaniske designs. ↩

Udforsk, hvordan gearudvekslinger direkte øger kraftudbyttet i mekaniske systemer. ↩

Opdag de centrale kinematiske principper, der definerer dette kraftfulde og alsidige gearsystem. ↩

Forstå, hvordan overfladeinteraktioner påvirker gearets slid, friktion og samlede levetid. ↩

Udforsk denne overfladehærdningsmetode for at forstå, hvordan den øger gearets holdbarhed og slidstyrke. ↩

Lær, hvordan denne kritiske tolerance påvirker gearets ydeevne og levetid i vores detaljerede tekniske vejledning. ↩

Lær om den afgørende tandkurve, der sikrer konstant, jævn kraftoverførsel. ↩

Lær, hvordan disse multiplikatorer sikrer din dels sikkerhed og levetid under virkelige driftsforhold. ↩

Lær, hvordan denne faktor har afgørende indflydelse på geardesignet og kan føre til for tidlig svigt, hvis den ignoreres. ↩

Lær mere om denne komplekse interferenstype, og se visuelle eksempler på, hvordan den opstår i tandhjulsindgreb. ↩

Forstå det grundlæggende princip for glat gearbevægelse, og hvordan det direkte påvirker støj- og vibrationsreduktion. ↩