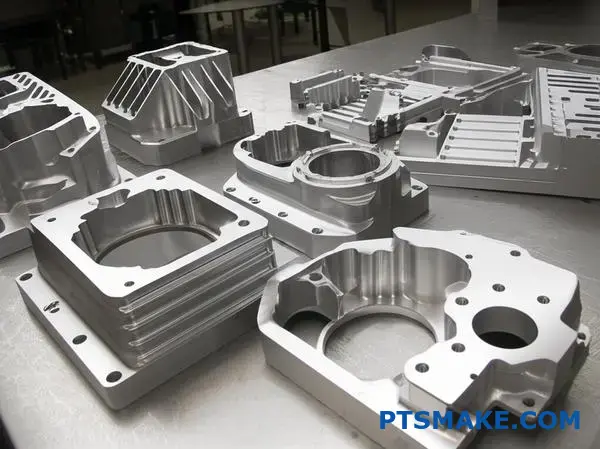

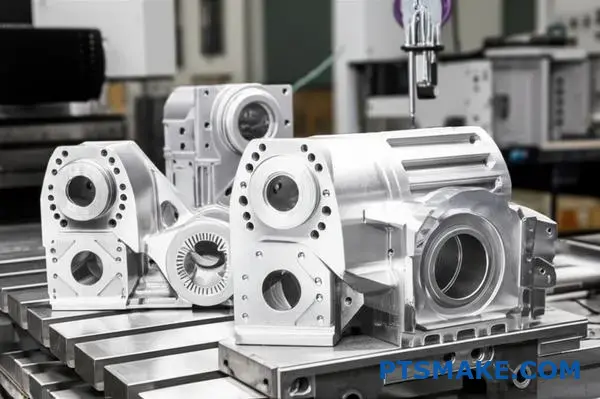

Komplekse CNC-bearbejdede dele fejler ofte under produktionen, fordi ingeniørerne overser kritiske designbegrænsninger. Din perfekt designede komponent bliver et produktionsmareridt, når det er umuligt at få adgang til værktøjet, tolerancerne er urealistiske, eller geometrien skaber uoverstigelige udfordringer for arbejdsopbevaring.

Succes med kompleks CNC-bearbejdning afhænger af, at man afbalancerer emnets funktionalitet med produktionsbegrænsninger gennem strategiske designvalg, passende materialevalg og tidligt samarbejde mellem ingeniører og maskinarbejdere for at optimere både ydeevne og omkostningseffektivitet.

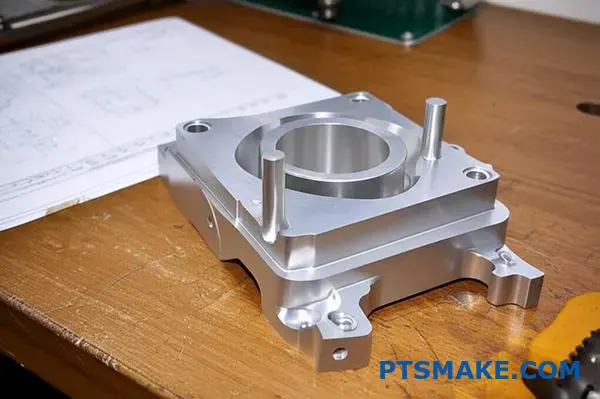

Jeg har arbejdet med hundredvis af ingeniører hos PTSMAKE, som har lært disse lektier på den hårde måde. Nogle opdagede, at deres "simple" designændringer kunne fordoble bearbejdningstiden, mens andre fandt ud af, at mindre geometrijusteringer sparede tusindvis af kroner i værktøjsomkostninger. Forskellen mellem en problemfri produktion og et dyrt redesign handler ofte om at forstå disse grundlæggende principper, før man går i gang med produktionen.

Vigtige designovervejelser for komplekse CNC-bearbejdede dele?

Har du nogensinde færdiggjort et komplekst emnedesign for derefter at få at vide, at det næsten ikke kan produceres eller vil sprænge budgettet? Den slags frem og tilbage dræner tid og energi og sætter hele projekter i stå.

Vigtige designovervejelser for komplekse CNC-bearbejdede dele involverer en dyb forståelse af maskinens kapacitet, design af delgeometri til fremstilling og fremme af tidligt samarbejde med maskinarbejdere. Denne tilpasning forhindrer dyre redesigns, forkorter leveringstiderne og sikrer, at den endelige del opfylder både funktionelle og budgetmæssige mål.

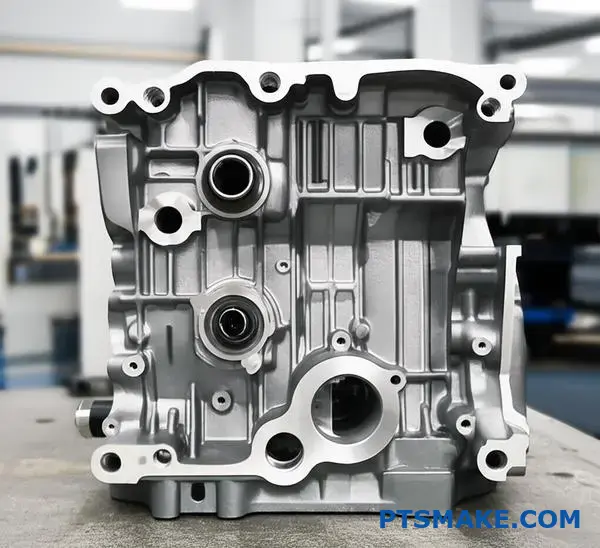

Forstå maskinens kapacitet: 3-akse vs. 5-akse

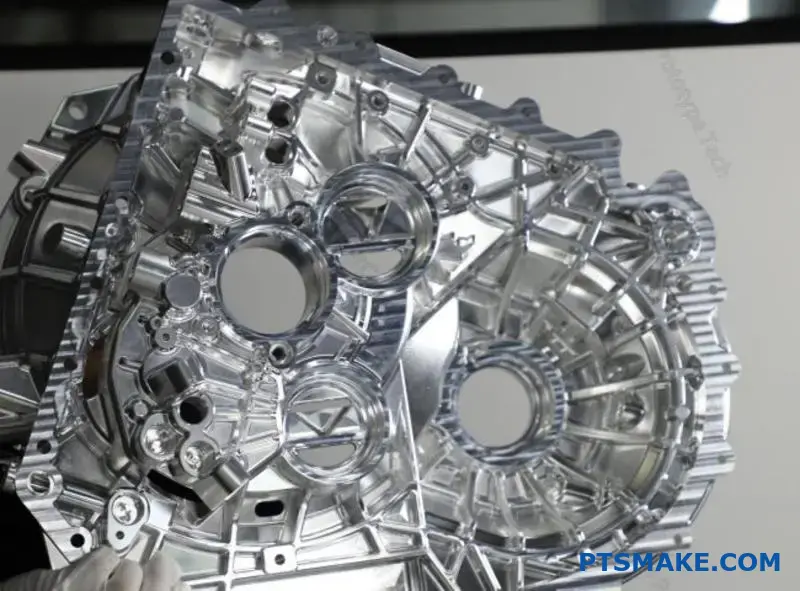

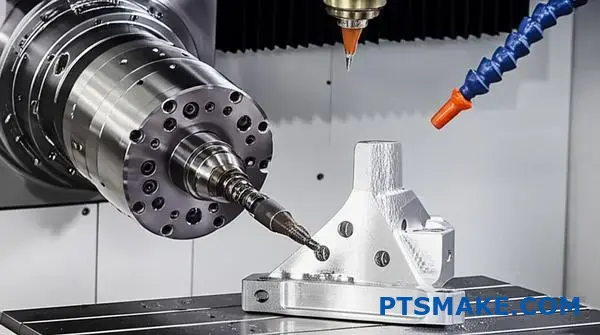

Det første kontrolpunkt i designet af en kompleks del er at forstå det udstyr, der skal skabe den. Der er en verden til forskel på en 3-akset maskine og en 5-akset maskine, og dette valg har grundlæggende indflydelse på din designfrihed. En 3-akset maskine arbejder på X-, Y- og Z-planerne. Den er perfekt til enklere emner med funktioner, der kan tilgås fra toppen. Men hvis dit emne har underskæringer, vinklede huller på flere flader eller komplekse organiske overflader, vil en 3-akset maskine kræve flere opsætninger. Hver gang emnet bearbejdes manuelt igen, er der risiko for fejl, og arbejdstiden øges betydeligt.

På den anden side tilføjer 5-akset bearbejdning to rotationsakser. Det gør det muligt for det skærende værktøj at nærme sig emnet fra en meget bredere vifte af vinkler og ofte færdiggøre en hel del i en enkelt opsætning. For virkelig kompleks CNC-bearbejdning er dette en game-changer. Det giver mulighed for at skabe indviklede geometrier, som ellers ville være umulige eller uoverkommeligt dyre. Maskinens frihedsgrader1 korrelerer direkte med den kompleksitet, den kan håndtere effektivt. I vores arbejde hos PTSMAKE har vi set design, der ville kræve seks forskellige opsætninger på en 3-akset maskine, blive færdiggjort i én sømløs operation på et 5-akset center. Dette forbedrer ikke kun præcisionen ved at eliminere tolerancestabling, men kan også reducere den endelige stykpris på trods af den højere maskintimepris.

Hvordan emnegeometri bestemmer fremstillingsmulighederne

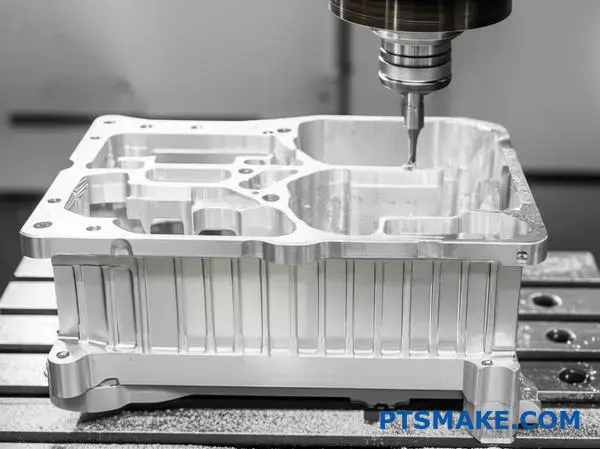

Din emnes geometri er den tegning, som maskinen følger, og nogle tegninger er meget lettere at læse end andre. Funktioner, der ser enkle ud i en CAD-model, kan give store udfordringer på værkstedsgulvet.

- Indvendige hjørner: Skæreværktøjer er runde, hvilket betyder, at de ikke kan skabe helt skarpe indvendige hjørner. Hvert indvendigt hjørne skal have en radius, der er mindst lige så stor som det værktøj, der skal skære det. At designe en mindre radius kræver et mindre og mere skrøbeligt værktøj, hvilket øger bearbejdningstiden og risikoen for, at værktøjet går i stykker.

- Dybe lommer: Det ideelle forhold mellem en lommes dybde og værktøjets diameter er omkring 3:1. Hvis man går ud over dette, kræver det specialværktøj med lang rækkevidde, som er udsat for vibrationer og afbøjning, hvilket går ud over overfladefinishen og nøjagtigheden.

- Tynde vægge: Vægge, der er for tynde i forhold til deres højde, kan vibrere under bearbejdningen, hvilket fører til rystelser og dårlig dimensionsnøjagtighed. De kan også blive skæve på grund af varme og stress i skæreprocessen.

En simpel sammenligning viser, hvordan valg af maskine hænger sammen med geometri.

| Funktion | 3-akset bearbejdning | 5-akset bearbejdning |

|---|---|---|

| Kompleksitet | Bedst til enklere, plane geometrier | Ideel til komplekse kurver og underskæringer |

| Opsætninger | Kræver ofte flere manuelle opsætninger | Kan ofte færdiggøre dele i en enkelt opsætning |

| Nøjagtighed | Risiko for tolerancestabling fra re-fixering | Højere nøjagtighed på grund af et enkelt fastspændingspunkt |

| Ideel til | Beslag, plader og prismatiske dele | Løbehjul, medicinske implantater, rumfartskomponenter |

At tænke på disse fysiske begrænsninger i designfasen er essensen af Design for Manufacturability (DFM).

Indvirkningen af designvalg på omkostninger og gennemløbstid

Hver linje, kurve og tolerance, du tilføjer til en tegning, har en direkte indvirkning på de endelige omkostninger og leveringsplanen. Det er en realitet, der kan være svær at kvantificere fra et designperspektiv alene, men fra en maskinarbejders synspunkt er forbindelsen krystalklar. Målet er ikke at gå på kompromis med designets funktion, men at opnå den på den mest effektive måde. Hvis vi f.eks. specificerer en unødvendig stram tolerance på en ikke-kritisk funktion, tvinges vi til at bruge langsommere skærehastigheder, hyppigere værktøjsskift og omfattende CMM-inspektionscyklusser. Hvis man løsner den samme tolerance, hvor det er funktionelt acceptabelt, kan man halvere bearbejdningstiden for den pågældende funktion.

Det samme princip gælder for overfladefinish. En standardbearbejdet finish er relativt hurtig at producere. Men hvis man ønsker en spejllignende finish (f.eks. Ra 8 µin), kræver det yderligere finfræsning og potentielt sekundære processer som lapning eller polering, hvilket hver især tilføjer betydelig tid og omkostninger. Det er vigtigt at spørge: Skal denne overflade være så glat af funktionelle årsager, eller er det rent æstetisk? Materialevalg er en anden vigtig faktor. Bearbejdning af en del af aluminium 6061 er ligetil. Hvis man fremstiller den samme del af Inconel eller titanium, som er almindelige materialer i rumfartsindustrien, øges værktøjssliddet dramatisk, og skærehastigheden reduceres, hvilket igen øger både omkostninger og gennemløbstid.

Balance mellem kompleksitet og praktisk anvendelighed

De mest vellykkede projekter er resultatet af en balance mellem designintention og produktionsvirkelighed. Min erfaring er, at denne balance sjældent findes i isolation. Det kræver åben kommunikation og samarbejde mellem designeren og maskinarbejderen. Det bedste tidspunkt at have denne samtale er på konceptstadiet, ikke efter at designet er blevet færdiggjort og frigivet. Hos PTSMAKE går vi ofte i dialog med vores kunders ingeniørteams på et tidligt tidspunkt. I et nyligt projekt designede en kunde et hus med flere dybe lommer. Vores første analyse viste, at det ville kræve specialværktøj og lange cyklustider. Ved at samarbejde fandt vi ud af, at en mindre justering af lommedybderne og hjørneradierne - ændringer, der ikke havde nogen indflydelse på emnets funktion - gjorde det muligt for os at bruge standardværktøj og reducere cyklustiden med anslået 30%. Denne enkle dialog på et tidligt stadie sparede tusindvis af dollars i løbet af produktionen.

Denne tabel illustrerer den direkte sammenhæng mellem designvalg og deres konsekvenser for produktionen.

| Valg af design | Indvirkning på omkostninger | Indvirkning på gennemløbstiden |

|---|---|---|

| Snævre tolerancer (f.eks. ±0,001") | Høj | Øget |

| Fin overfladefinish (f.eks. Ra 16) | Moderat til høj | Øget |

| Eksotiske eller hårde materialer | Meget høj | Variabel (indkøb og bearbejdning) |

| Ikke-standardiserede radier/funktioner | Moderat | Øget (tilpasset værktøj) |

I sidste ende er et design, der kan produceres, et intelligent design. Det opfylder alle funktionelle krav, samtidig med at det respekterer de fysiske processer, der bringer det til live.

At mestre kompleks CNC-bearbejdning kræver en holistisk tilgang, der går ud over CAD-modellen. Det handler om at forstå samspillet mellem emnets geometri og maskinens muligheder. Tilsyneladende små valg om tolerancer, hjørneradier og overfladefinish har stor indflydelse på omkostninger og tidslinjer. Det stærkeste værktøj, du har til rådighed, er tidligt samarbejde. Ved at samarbejde med din produktionspartner fra starten kan du forvandle potentielle forhindringer til muligheder for innovation og effektivitet og sikre, at din vision bliver til virkelighed.

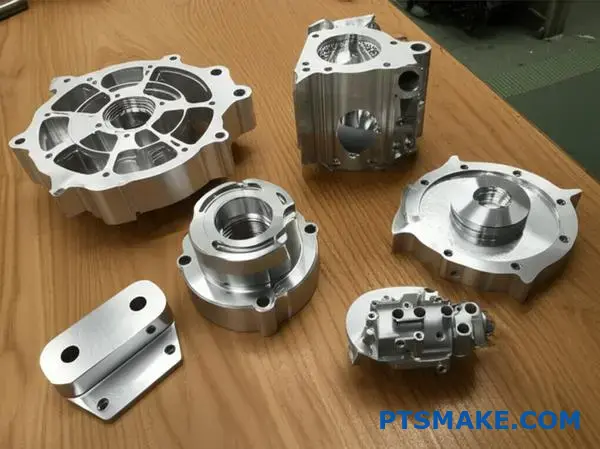

Optimering af geometri: Undgå unødig kompleksitet.

Har du nogensinde færdiggjort et design for så at opdage, at produktionsprisen var dobbelt så høj som forventet? Den smukke, indviklede funktion kan være synderen, der i al stilfærdighed får dine omkostninger til at stige.

Optimering af emnegeometri handler om at finde en kritisk balance. Det indebærer metodisk at fjerne ikke-væsentlige funktioner, der øger bearbejdningstiden og omkostningerne, uden at gå på kompromis med emnets kernefunktion, styrke eller pålidelighed. Det er nøglen til effektiv kompleks CNC-bearbejdning.

De sande omkostninger ved ikke-essentielle funktioner

Ved kompleks CNC-bearbejdning kan hver linje i en CAD-model oversættes til en maskinbevægelse, en værktøjsbane eller en opstillingsændring. Unødvendige funktioner tilføjer ikke bare lidt tid; de skaber en sammensat effekt, der øger omkostningerne og gennemløbstiderne. Jo mere kompleks geometrien er, jo mere specialiseret værktøj, programmering og operatøropmærksomhed kræves der.

Funktionalitet vs. æstetik: En kritisk evaluering

Det første skridt er at sætte spørgsmålstegn ved hver eneste funktion: Har den et funktionelt formål? En detalje er funktionel, hvis den er afgørende for delens samling, justering, styrke eller funktion. Æstetiske detaljer kan være vigtige for branding, men de giver ofte kun lidt eller ingen teknisk værdi og kan være en stor omkostningsfaktor.

Tænk på et simpelt beslag. Et funktionelt træk ville være et monteringshul med en bestemt diameter og tolerance. En æstetisk funktion kan være en detaljeret buet kant, som ikke forbedrer styrken. Hos PTSMAKE arbejder vi ofte sammen med kunderne om at skelne mellem de to. Et projekt involverede et hus, hvor en dyb, smal lomme var designet af rent visuelle årsager. Ved at ændre den til en enklere, bredere fordybning reducerede vi bearbejdningstiden med næsten 30% uden at påvirke produktets ydeevne overhovedet. Denne form for analyse er central i vores DFM-proces (Design for Manufacturability). Det handler om at træffe smarte valg, der respekterer både designintentionen og produktionsvirkeligheden. En omhyggeligt udvalgt Datum2 kan også forenkle hele opsætningsprocessen og reducere potentielle fejl.

Analyse af funktionens indvirkning

Som hjælp til at beslutte dig kan du lave en simpel evalueringsmatrix. Det tvinger dig til at begrunde hvert element i dit design.

| Funktion | Primært formål | Funktionel nødvendighed (1-5) | Indvirkning på omkostninger (1-5) | Beslutning |

|---|---|---|---|---|

| M4 monteringshuller | Montering | 5 (afgørende) | 1 (lav) | Behold |

| 0,2 mm filet | Afhjælpning af stress | 4 (høj) | 2 (Medium) | Behold |

| Indgraveret logo | Branding | 1 (Æstetisk) | 4 (høj) | Forenkle/fjerne |

| Indvendige ribben | Stivhed | 5 (afgørende) | 3 (middel) | Behold |

Denne proces hjælper med at adskille "must-haves" fra "nice-to-haves" og guider dig mod en mere strømlinet og omkostningseffektiv del.

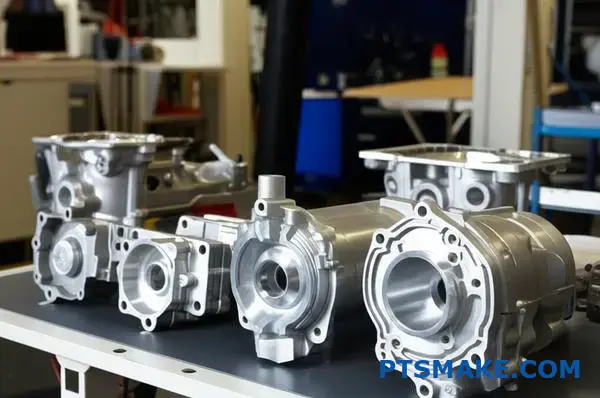

Design for strukturel integritet

Ud over bare at fjerne funktioner handler optimering af geometri om at designe til styrke og holdbarhed. En overbearbejdet del er en svag del. Hvert snit fjerner materiale, og hvis det ikke planlægges omhyggeligt, kan det kompromittere den endelige komponents strukturelle integritet og føre til svigt under belastning. Dette er især kritisk for højtydende applikationer i industrier som rumfart og medicinsk udstyr.

Undgå stress-koncentratorer

Skarpe indvendige hjørner er en af de største fjender for strukturel integritet. De fungerer som stresskoncentratorer og skaber punkter, hvor kraften forstærkes, hvilket ofte fører til revner og brud. Selv om et hjørne ser mindre ud på en CAD-skærm, kan det blive et stort svigtpunkt i den virkelige verden.

Løsningen er enkel: Tilføj generøse fileter eller radier til alle indvendige hjørner. Det hjælper med at fordele stress mere jævnt over hele geometrien. Det er vores erfaring, at en lidt større filet kan øge emnets udmattelseslevetid dramatisk med en minimal indvirkning på bearbejdningstiden. Faktisk forenkler det ofte processen, da der kan bruges større værktøjer.

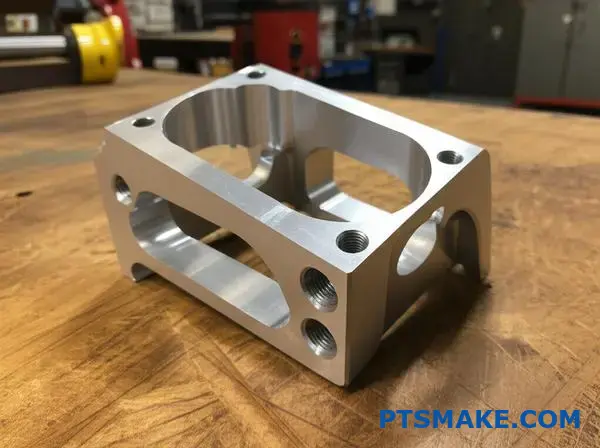

Farerne ved overdreven fjernelse af materiale

Det kan være fristende at fjerne så meget materiale som muligt for at reducere vægten. Men det skal gøres strategisk. At udhule en del uden ordentlige støttestrukturer, som indvendige ribber eller kiler, kan gøre den spinkel og tilbøjelig til at vride sig, både under og efter bearbejdningen.

Overvej følgende, når du designer til materialefjernelse:

| Dårlig praksis | Konsekvenser | God praksis | Fordel |

|---|---|---|---|

| Skarpe indvendige hjørner | Høj spændingskoncentration | Generøse indvendige radier | Fordeler stress, forbedrer værktøjets levetid |

| Tynde, ikke-understøttede vægge | Vridning, vibrationer, svaghed | Tilsæt ribben eller fortykkelsesvægge | Øger stivhed og stabilitet |

| Dybe, smalle lommer | Vanskelig at bearbejde, værktøjsbrud | Udvid lommerne, reducer dybden | Hurtigere bearbejdning, bedre overfladefinish |

I tidligere projekter med kunder har vi brugt simuleringsværktøjer til at identificere højbelastningsområder, før et enkelt stykke metal er skåret. Det giver os mulighed for at foreslå, at der tilføjes materiale i kritiske zoner, mens det fjernes fra områder med lav belastning. Resultatet er en del, der både er let og stærk - det ideelle resultat for ethvert komplekst CNC-bearbejdningsprojekt. Denne gennemtænkte tilgang sikrer, at emnet ikke kun ligner designet, men også fungerer fejlfrit under pres.

Optimering af geometri er et grundlæggende trin i vellykket kompleks CNC-bearbejdning. Det handler ikke om at gå på kompromis med dit design, men snarere om at forbedre det ved kritisk at evaluere alle funktioner for deres funktionelle nødvendighed. Ved at skelne mellem æstetiske ønsker og funktionelle behov kan du reducere produktionsomkostninger og gennemløbstider betydeligt. Desuden sikrer fokus på strukturel integritet ved at undgå stresskoncentratorer og planlægge materialefjernelse omhyggeligt, at din endelige del ikke bare kan produceres, men også er stærk og pålidelig i sin anvendelse.

Håndtering af vægtykkelse og funktionsproportioner.

Har du nogensinde designet et emne med vægge, der var så tynde, at de blev skæve under bearbejdningen, eller funktioner, der var så høje, at de skramlede og ødelagde det endelige emne?

Korrekt styring af vægtykkelse og proportioner er grundlæggende. Det betyder, at man skal respektere materialespecifikke minimumsværdier og bruge stabile højde-bredde-forhold for at forhindre vibrationer og sikre, at den endelige komponent opnår de snævre tolerancer, der kræves ved kompleks CNC-bearbejdning.

Når vi taler om kompleks CNC-bearbejdning, drejer samtalen sig ofte om fleraksede maskiner og snævre tolerancer. Men de mest grundlæggende principper for design til fremstilling (DFM) er lige så kritiske. Vægtykkelse er et af disse kerneprincipper. Hvis væggene er for tynde, kan de ikke modstå skærekræfterne. Det fører til afbøjning, vibrationer og manglende evne til at holde tolerancerne. I nogle tilfælde kan emnet endda blive skævt eller gå i stykker direkte på maskinen. Alle materialer opfører sig forskelligt, og derfor er det første skridt at fastlægge en basislinje for minimumstykkelsen.

Den gyldne regel: Materialespecifikke minimumskrav

Du kan ikke anvende en regel, der passer til alle. Metaller er generelt mere stive end plast, hvilket giver mulighed for tyndere vægge. Men selv inden for metaller er der betydelige forskelle. Et stærkt materiale som rustfrit stål kan understøtte tyndere funktioner end et blødere materiale som aluminium. Hos PTSMAKE rådgiver vi ofte vores kunder på baggrund af omfattende test og projekterfaring. Mens man f.eks. kan slippe af sted med en væg på 0,5 mm i aluminium til en lille funktion, anbefaler vi et mere sikkert minimum på 0,8 mm til generelle anvendelser for at sikre stabilitet og repeterbarhed. Plast er endnu mere følsomt over for varme og skærekræfter og kræver tykkere vægge for at forhindre smeltning eller vridning. Det er her, den sande udfordring ved snak3 Det er ikke bare støj, det er et fysisk tegn på, at emnet eller værktøjet vibrerer ukontrolleret, hvilket fører til en dårlig overfladefinish og dimensionelle unøjagtigheder.

Generelle retningslinjer for mindste vægtykkelse

Her er en hurtig referencetabel baseret på, hvad vi typisk ser i vellykkede projekter. Det er udgangspunktet, og faktorer som funktionsstørrelse og delgeometri kan påvirke den endelige beslutning.

| Materiale | Anbefalet mindste vægtykkelse | Noter |

|---|---|---|

| Aluminium (6061) | 0,8 mm (0,031 tommer) | Stærk og alligevel let, men kan afbøjes, hvis den er for tynd. |

| Rustfrit stål (304/316) | 0,75 mm (0,030 in) | Høj stivhed giver mulighed for tyndere vægge. |

| ABS-plast | 1,5 mm (0,060 in) | Tilbøjelig til at vride sig på grund af varme under bearbejdningen. |

| Polykarbonat (PC) | 1,0 mm (0,040 in) | Mere stiv end ABS, giver mulighed for lidt tyndere vægge. |

| PEEK | 1,0 mm (0,040 in) | Fremragende termisk stabilitet for en plast. |

Hvis man ignorerer disse retningslinjer, risikerer man ikke bare en enkelt del; det kan påvirke hele produktionsplanen. En mislykket del betyder, at man skal starte forfra og bruge mere materiale og værdifuld maskintid.

Ud over en simpel minimumstykkelse er forholdet mellem forskellige egenskaber - deres proportioner - det, der virkelig dikterer succesen af en kompleks CNC-bearbejdning. Høje, tynde vægge eller dybe, smalle lommer er klassiske eksempler på egenskaber, der giver problemer. De fungerer som stemmegafler og vibrerer, når skæreværktøjet griber ind i materialet. Disse vibrationer, selv på mikroskopisk niveau, giver sig direkte udslag i dimensionsfejl og en ru, utilfredsstillende overfladefinish. Nøglen er at designe funktioner, der i sig selv er stabile, og det kan vi opnå ved at overholde gennemprøvede geometriske forhold.

Stabilisering af funktioner med proportioner

For fritstående elementer som ribber eller vægge er forholdet mellem højde og bredde det vigtigste mål. En høj, tynd væg vil uundgåeligt bøje under presset fra fræseren. En god tommelfingerregel er, at højden ikke må være mere end fire gange tykkelsen. Hvis du har brug for en højere funktion, skal du enten øge tykkelsen eller tilføje støttestrukturer som kiler for at afstive den. Dette princip er afgørende for at opretholde den nøjagtighed, der kræves af industrier som rumfart og medicinsk udstyr, hvor selv en lille afvigelse kan føre til komponentfejl.

Håndtering af huller og lommer

Den samme logik gælder for huller. En dyb, smal lomme er udfordrende af flere grunde. For det første kræver det et langt, slankt skæreværktøj, som i sig selv er tilbøjeligt til at blive afbøjet og gå i stykker. For det andet bliver spånevakuering et alvorligt problem. Når spånerne samles i bunden af lommen, kan de få værktøjet til at sætte sig fast, gå i stykker eller ødelægge emnets overflade. Dybden af en lomme bør ideelt set ikke være mere end ti gange værktøjets diameter, selvom nogle avancerede teknikker kan skubbe denne grænse. Ved standardbearbejdning er det en sikker og effektiv praksis at holde forholdet mellem dybde og bredde i en lomme under 4:1.

| Funktionstype | Anbefalet forhold | Konsekvens af at overskride ratio |

|---|---|---|

| Ribben / vægge | Højde ≤ 4 x bredde | Vibrationer, dårlig overfladefinish, unøjagtighed. |

| Lommer/hulrum | Dybde ≤ 4 x bredde | Værktøjsafbøjning, dårlig spånevakuering, værktøjsbrud. |

| Små huller | Dybde ≤ 10 x diameter | Brud på værktøjet, problemer med at fjerne spåner. |

I vores samarbejde med kunder hos PTSMAKE gennemgår vi ofte designs og foreslår mindre justeringer af disse forhold. En lille forøgelse af en vægs tykkelse eller en lille reduktion af en lommes dybde kan gøre forskellen mellem en omkostningseffektiv produktion med højt udbytte og en række frustrerende tilbageslag.

Kort sagt er vellykket kompleks CNC-bearbejdning i høj grad afhængig af smarte designprincipper. Har du overvejet, hvordan vægtykkelsen påvirker emnets stabilitet? Overholdelse af materialespecifikke minimumsværdier for vægge er din første forsvarslinje mod vibrationer og unøjagtighed. Desuden forhindrer styring af funktionsproportioner, som f.eks. at holde forholdet mellem ribbehøjde og -bredde under 4:1, at værktøjet ryster og sikrer en overfladefinish af høj kvalitet. Disse grundlæggende regler er afgørende for at skabe robuste, pålidelige og producerbare dele, der opfylder de snævreste tolerancer.

Indvendige hjørner, radier og hulrumsdesign?

Har du nogensinde designet en del med skarpe indvendige hjørner for derefter at stå med højere bearbejdningsomkostninger eller uventede fejl på delen? Denne almindelige forglemmelse kan hurtigt afspore et projekts tidslinje og budget.

At designe indvendige hjørner med store radier og overveje forholdet mellem hulrumsdybde og -bredde er afgørende for fremstillingsmulighederne. Denne praksis reducerer værktøjsslitage, minimerer stresspunkter, forbedrer overfladefinishen og fører i sidste ende til mere robuste og omkostningseffektive CNC-bearbejdede dele.

Udfordringen med skarpe indvendige hjørner

I CNC-bearbejdningens verden er skæreværktøjer cylindriske. Fordi de roterer, kan de ikke skabe et perfekt skarpt, 90-graders indvendigt hjørne. Forsøg på at skabe et hjørne med en radius, der er mindre end værktøjets radius, tvinger værktøjet til at sænke farten dramatisk, hvilket øger indgrebet og belaster både værktøjet og materialet enormt. Det er ikke bare en ulempe; det har alvorlige konsekvenser for dit projekt.

For det første skaber det punkter af spændingskoncentration4som er svage punkter, hvor der er størst sandsynlighed for, at en del revner eller svigter under belastning. Det er en uacceptabel risiko for komponenter, der bruges i luft- og rumfart, i bilindustrien eller til medicinske formål. For det andet medfører den øgede belastning og friktion hurtigt værktøjsslid, hvilket fører til hyppigere værktøjsskift og højere produktionsomkostninger. Maskinarbejderen er nødt til at bruge et mindre og mere skrøbeligt værktøj og køre maskinen ved en meget lavere hastighed, hvilket øger bearbejdningstiden og de endelige omkostninger. Hos PTSMAKE rådgiver vi ofte vores kunder i DFM-fasen (Design for Manufacturability) om, at en lille designjustering her kan give betydelige besparelser.

Den gyldne regel for indvendige radier

En enkel, men effektiv retningslinje er at designe indvendige hjørneradier, så de er mindst 130% af skæreværktøjets radius. Hvis vi f.eks. planlægger at bruge en endefræser med en diameter på 10 mm (med en radius på 5 mm), vil den ideelle indvendige hjørneradius være mindst 6,5 mm (5 mm * 1,3). Denne ekstra plads gør det muligt for værktøjet at bevæge sig jævnt og konsekvent uden at dvæle i hjørnet. Det reducerer værktøjsslør betydeligt, forbedrer spånevakueringen og resulterer i en overlegen overfladefinish. Baseret på vores interne test kan denne enkle regel forlænge værktøjets levetid med op til 50% i visse anvendelser.

| Funktion | Bearbejdningens indvirkning | Del integritet | Konsekvenser for omkostningerne |

|---|---|---|---|

| Skarpt hjørne (0-radius) | Ekstremt vanskeligt; kræver EDM | Høj spændingskoncentration | Meget høj |

| Lille radius (< værktøjsradius) | Højt værktøjsslid, lave hastigheder | Moderat spændingskoncentration | Høj |

| Optimal radius (>130%-værktøj) | Effektiv bearbejdning, god finish | Lav spændingskoncentration | Optimal |

Denne tabel viser tydeligt, at design for producerbarhed fra starten er den mest effektive tilgang til ethvert produkt. kompleks cnc-bearbejdning projekt.

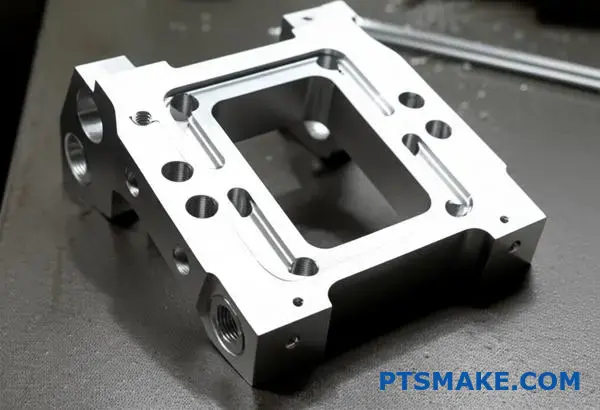

Mestring af kavitets- og lommedesign

Ligesom indvendige hjørner kræver omhyggelig overvejelse, gør hulrum eller lommer det også. Den primære udfordring her er forholdet mellem dybde og bredde. Bearbejdning af en dyb, smal lomme er et af de sværeste aspekter ved kompleks cnc-bearbejdning. Når et værktøj går dybere ind i et hulrum, opstår der flere problemer, som kan gå ud over kvaliteten af den endelige del. Det vigtigste af disse er værktøjets afbøjning. Et langt, slankt skæreværktøj er mere tilbøjeligt til at bøje under skærekræfterne, hvilket fører til dimensionsunøjagtigheder, tilspidsede vægge og en dårlig overfladefinish. Du kan designe en lomme med helt lodrette vægge, men det bearbejdede resultat kan blive en smule vinklet, hvis værktøjet bøjer.

Et andet kritisk punkt er spånevakuering. I en dyb lomme kan spåner blive fanget og forhindre det skærende værktøj i at udføre sit arbejde effektivt. Denne ophobning øger varmen, hvilket kan skade både værktøjet og emnet. Det kan endda føre til katastrofalt værktøjssvigt, stoppe produktionen og potentielt skrotte emnet. Endelig er det vanskeligt at få kølevæske til skærekanten i bunden af et dybt hulrum, hvilket yderligere bidrager til varmeopbygning og dårlige skæreforhold. Disse faktorer betyder tilsammen, at dybe lommer kræver lavere hastigheder, specialværktøj og mere komplekse bearbejdningsstrategier, hvilket alt sammen øger de samlede omkostninger.

Praktiske retningslinjer for hulrumsforhold

For at undgå disse problemer er det bedst at følge nogle fastlagte retningslinjer for hulrumsdybden. En generel tommelfingerregel, som vi følger hos PTSMAKE, er at holde dybden af et hulrum på højst fire gange skæreværktøjets diameter (et forhold på 4:1). Dette forhold giver generelt mulighed for tilstrækkelig værktøjsstivhed og effektiv spånfjernelse uden at kræve særlige teknikker. Det er muligt at overskride dette forhold, men det gør det mere kompliceret og dyrt.

| Forholdet mellem dybde og bredde | Risikoniveau | Almindelige problemer | Anbefalet handling |

|---|---|---|---|

| Op til 3:1 | Lav | Minimal afbøjning af værktøjet | Standard bearbejdningspraksis |

| 3:1 til 5:1 | Medium | Øget afbøjning, ophobning af spåner | Reducerede tilførselshastigheder, peck-boring |

| > 5:1 | Høj | Alvorlig afbøjning, dårlig finish | Kræver specialiseret værktøj med lang rækkevidde |

Ved at designe lommer og hulrum med disse forhold i tankerne kan man drastisk forenkle bearbejdningsprocessen. Det giver os mulighed for at bruge mere standardiserede, stive værktøjer og køre maskinerne ved optimale hastigheder. Det sikrer ikke kun, at emnet opfylder de specificerede tolerancer, men hjælper også med at holde projektet inden for budgettet og tidsplanen.

Kort sagt er design for producerbarhed altafgørende i kompleks cnc-bearbejdning. Ved at indbygge store radier i de indvendige hjørner - ideelt set 130% af værktøjets radius - reducerer du spændingspunkter og værktøjsslid betydeligt. På samme måde forhindrer et konservativt forhold mellem kavitetsdybde og -bredde, f.eks. 4:1, værktøjsafbøjning og sikrer korrekt spånevakuering. Disse designovervejelser er grundlæggende for at producere omkostningseffektive dele af høj kvalitet og demonstrerer en proaktiv tilgang til at undgå almindelige faldgruber i produktionen.

Udfordringer med opspænding og fiksering i kompleks bearbejdning?

Har du nogensinde færdiggjort et komplekst design for så at opdage, at det er et puslespil i sig selv at holde det til bearbejdning? Underminerer risikoen for at akkumulere fejl med hver ny opsætning din tillid til den endelige dels nøjagtighed?

Et vellykket komplekst CNC-bearbejdningsprojekt afhænger af en opspændingsstrategi, der mestrer emnegeometrien og minimerer opstillingerne. Ved at designe til fremstilling og bruge smart opspænding kan du forhindre fejl, sikre værktøjstilgængelighed og holde stramme tolerancer gennem hver eneste operation.

Hvordan emnegeometri dikterer opspænding

Et emnes geometri er det første, vi analyserer, når vi planlægger en bearbejdningsstrategi hos PTSMAKE. Det er den primære faktor, der dikterer, hvordan vi skal holde det. Kompleks dele har sjældent storeDet er ikke flade, parallelle overflader, der er perfekte til en standardskruestik. I stedet har vi ofte at gøre med tynde vægge, organiske kurver og dybe lommer, som hver især udgør en unik udfordring.

Problemet med tynde vægge og uregelmæssige former

Tyndvæggede komponenter er meget følsomme over for forvrængning. For meget spændetryk kan let deformere materialet og føre til funktioner, der ikke er i overensstemmelse med specifikationerne. På samme måde mangler dele med komplekse, ikke-prismatiske former stabile overflader til sikker fastspænding. Det tvinger os til at være kreative. I disse situationer bliver fastgørelsen lige så vigtig som det skærende værktøj. Målet er at give maksimal stivhed med minimal fastspændingskraft og fordele trykket jævnt for at undgå skader på emnet. Dette er en central udfordring i kompleks CNC-bearbejdning, hvor præcision er altafgørende.

At designe til fremstilling: En proaktiv tilgang

Den bedste måde at løse et opspændingsproblem på er at forebygge det i designfasen. Vi samarbejder ofte med kunderne om at indarbejde funktioner, der forenkler opspændingen. Det betyder ikke, at man skal gå på kompromis med designets funktion; det betyder, at man skal tilføje små, strategiske elementer. Det kan f.eks. være tilføjelse af offerflige eller bosser, der giver en sikker fastspændingsoverflade, som derefter bearbejdes i en afsluttende operation. Et andet kritisk aspekt er at definere en klar datumreference5 system på tegningen. Det giver maskinarbejderen et stabilt og repeterbart grundlag for alle målinger og operationer, hvilket ikke er til forhandling, når præcision er altafgørende.

| Delgeometri | Fælles udfordring | Anbefalet løsning til arbejdsopbevaring |

|---|---|---|

| Tyndvæggede komponenter | Forvrængning under fastspændingstryk | Hydraulisk skruestik med lavt tryk, vakuumchuck, specialfremstillede bløde kæber |

| Komplekse, organiske former | Mangel på parallelle spændeflader | Specialfremstillede 3D-printede fiksturer, svalehaleopspænding, indkapsling |

| Dele med dybe lommer | Værktøjsadgang og spånevakuering | Høje bløde kæber, vinduesfiksturer, højtrykskølesystemer |

De skjulte omkostninger ved flere opsætninger

Hver gang en del fjernes fra et opspændingsværktøj og spændes fast igen til en ny operation, introducerer du et potentiale for fejl. Det er en af de største risici ved kompleks CNC-bearbejdning. Selv med det mest avancerede udstyr er det umuligt at flytte en del med perfekt gentagelsesnøjagtighed uden fejl. Disse små unøjagtigheder akkumuleres for hver opsætning, et fænomen kendt som tolerance stack-up. For en dele, der kræver snævre tolerancerkan bare to eller tre opsætninger være nok til at skubbe en kritisk dimension ud af specifikationerne.

Ud over nøjagtighed er flere opstillinger en belastning for effektiviteten. Hver opsætning kræver, at maskinen stoppes, at emnet håndteres manuelt, og at nye justeringer verificeres. Det er uproduktiv tid, som øger leveringstiden og driver omkostningerne op - to store smertepunkter for enhver indkøbschef.

Strategier til at minimere opsætninger

Den mest effektive strategi til at bekæmpe disse problemer er at bearbejde så mange funktioner som muligt i en enkelt opspænding.

Omfavn 5-akset bearbejdning

Det er her, 5-akset bearbejdning bliver en game-changer. Ved at lade det skærende værktøj nærme sig emnet fra fem forskellige sider uden at spænde det op igen, kan vi færdiggøre meget komplekse emner i en eller to opstillinger. Hos PTSMAKE er vores investering i 5-akset teknologi central for vores evne til at levere dele med høj præcision og konkurrencedygtige leveringstider. Den løser direkte problemet med tolerancestabling og forbedrer den samlede effektivitet.

Brug modulære opstillinger og palle-systemer

Til produktionskørsler er modulære fiksturer på et pallesystem utroligt effektive. Vi bygger fixturen og monterer råmaterialet på en palle offline, mens maskinen har travlt med at skære en anden del. Når maskinen er klar, læsses hele pallen hurtigt og præcist. Dette system sikrer høj gentagelsesnøjagtighed mellem delene og reducerer maskinens nedetid dramatisk, så det, der kunne være en 30-minutters opsætning, bliver til en udskiftning på et minut.

Ved kompleks CNC-bearbejdning er din opspændingsstrategi afgørende for succes. Emnegeometrien har direkte indflydelse på opspændingsdesignet, mens flere opstillinger medfører risici for både nøjagtighed og effektivitet. Ved proaktivt at designe emner med fastspænding i tankerne, udnytte 5-akse-teknologi til at minimere opstillinger og bruge smart opspænding som f.eks. modulære systemer, kan vi overvinde disse udfordringer. Denne tilgang sikrer, at selv de mest komplicerede komponenter bearbejdes efter specifikationerne, til tiden og uden dyre fejl.

Overfladefinish og tolerancestrategier for komplekse dele?

Har du nogensinde specificeret de snævreste tolerancer og en spejlblank finish på hver eneste funktion, blot for at modtage et tilbud, der lå langt over dit budget? Det er en almindelig faldgrube.

For komplekse dele handler en effektiv strategi om at afbalancere funktion og fremstillingsmuligheder. Du bør kun anvende snævre tolerancer og fin overfladefinish på kritiske, funktionelle overflader. Med denne selektive tilgang undgår man unødvendige omkostninger og forlænget bearbejdningstid ved at minimere ekstra produktionstrin.

Den kritiske forbindelse mellem designspecifikationer og omkostninger

Ved kompleks CNC-bearbejdning er overfladefinish og tolerancer ikke bare tal på en tegning; de er direkte omkostningsdrivende. Jo mere kompleks emnegeometrien er, jo mere udfordrende bliver det at opnå en fin finish og holde snævre tolerancer på tværs af alle funktioner. For eksempel er det betydeligt sværere at bearbejde en dyb, smal lomme til en meget glat finish end at bearbejde en simpel flad overflade. Værktøjet har begrænset adgang, det er svært at fjerne spåner, og vibrationer kan blive et problem. Det er her, en strategisk tilgang bliver afgørende.

Hvorfor overtolkning er en budgetdræber

Et af de mest almindelige problemer, jeg ser, er "overtolerance" - at specificere snævrere tolerancer, end emnets funktion faktisk kræver. Ingeniører vælger ofte stramme tolerancer for at være på den sikre side, men denne forsigtighed har en høj pris. Hvert præcisionsniveau kræver mere avancerede maskiner, specialværktøj, langsommere skærehastigheder og hyppigere inspektioner. I nogle af vores tidligere projekter på PTSMAKE har en lempelse af en ikke-kritisk tolerance fra ±0,01 mm til ±0,05 mm reduceret bearbejdningsomkostningerne for den pågældende funktion med over 50%. Det er en simpel ændring, som har en enorm effekt. Nøglen er at spørge: "Er denne tolerance virkelig nødvendig for at få emnet til at fungere korrekt?" Korrekt metrologi6 er vigtig, men den skal anvendes, hvor den giver værdi.

Her er en forenklet oversigt over, hvordan tolerance kan påvirke omkostningerne:

| Tolerance (mm) | Relative bearbejdningsomkostninger | Typisk proces |

|---|---|---|

| ±0.1 | 1x | Standard CNC-fræsning/-drejning |

| ±0.025 | 2.5x | Fin CNC-fræsning/drejning |

| ±0.01 | 5x | Slibning / præcisions-CNC |

| ±0.005 | 10x+ | Lapning/honing |

Som du kan se, kan en stramning af tolerancen fra en standard ±0,1 mm til en præcision på ±0,01 mm femdoble omkostningerne. Anvend altid reglen "så løst som muligt, så stramt som nødvendigt".

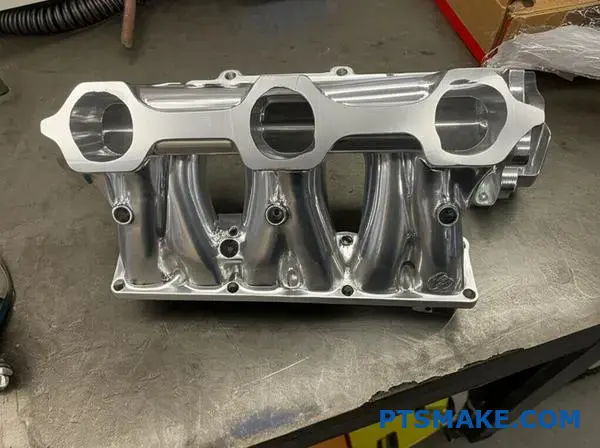

Hvordan krav til overfladefinish former produktionsplanen

Overfladefinishen, der ofte angives som en gennemsnitlig ruhed (Ra), er direkte bestemmende for de nødvendige fremstillingsprocesser. En standardbearbejdet finish kan være acceptabel for indvendige komponenter, men en forbrugervendt del kan have brug for en meget glattere, æstetisk tiltalende overflade. At opnå den finere finish er ikke en simpel justering; det kræver ofte en helt anden produktionssekvens.

Fra primær bearbejdning til efterbehandling

En emnes rejse slutter ikke altid, når det kommer ud af CNC-maskinen. Den ønskede overfladefinish bestemmer ofte, hvad der skal ske. En lavere Ra-værdi (glattere finish) kræver typisk langsommere tilspænding, finere skæreværktøjer og flere efterbehandlinger under CNC-processen. Ved meget fin finish er sekundære operationer dog uundgåelige.

For eksempel kan en anmodning om en Ra på 1,6 µm måske opnås med omhyggelig CNC-fræsning. Men hvis tegningen kræver en Ra på 0,4 µm, skal planen omfatte efterbehandlingstrin som slibning eller polering. Hvert ekstra trin tilføjer tid og omkostninger til projektet. Vi arbejdede for nylig på et projekt, der involverede en kompleks manifold til et fluiddynamiksystem. De indvendige kanaler krævede en meget glat finish for at sikre et laminært flow, mens de udvendige, ikke-funktionelle overflader var fine med en standard finish som bearbejdet. Ved at specificere forskellige overflader til forskellige funktioner sparede kunden betydelige omkostninger uden at gå på kompromis med ydeevnen.

Her kan du se, hvordan krav til overfladefinish kan påvirke valget af proces:

| Overfladefinish (Ra µm) | Fælles processer, der kræves | Eksempel på brugssag |

|---|---|---|

| 3.2 - 6.3 | Standard CNC-bearbejdning | Interne strukturelle komponenter |

| 1.6 - 3.2 | Fin CNC-bearbejdning | Passende overflader, nogle synlige dele |

| 0.8 - 1.6 | Slibning, Perleblæsning | Passform med høj præcision, god æstetik |

| < 0.4 | Lapning, polering, slibning | Optiske komponenter, lejeoverflader |

At forstå dette forhold hjælper dig med at designe dele, der både er funktionelle og omkostningseffektive at producere. Ved at kommunikere med din produktionspartner, som os hos PTSMAKE, tidligt i designfasen, kan du tilpasse dine krav til de mest effektive produktionsmetoder til kompleks CNC-bearbejdning.

Ved kompleks CNC-bearbejdning er en gennemtænkt strategi for overfladefinish og tolerancer afgørende for at styre omkostninger og tidsfrister. Husk kun at anvende stramme specifikationer på kritiske funktioner, hvor funktionen kræver det. Denne selektive tilgang forhindrer overbearbejdning af ikke-væsentlige overflader, hvilket giver direkte besparelser. Når man forstår, at specifikke krav til finish dikterer yderligere trin, som f.eks. slibning eller polering, kan man skabe designs, der ikke bare er funktionelle, men også optimerede med hensyn til produktionseffektivitet og omkostningseffektivitet.

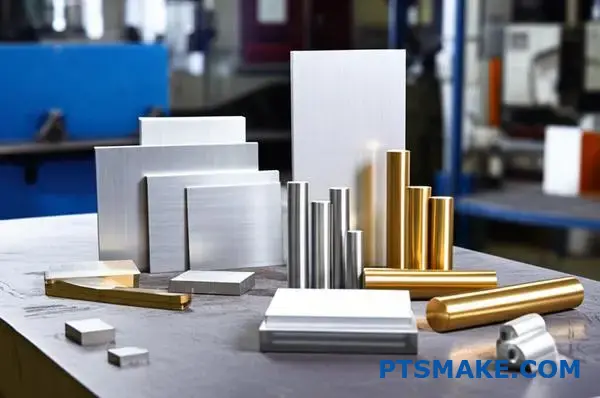

Materialevalgets indflydelse på kompleks CNC-bearbejdning?

Har du nogensinde færdiggjort et design med et højtydende materiale, blot for at opdage, at det fordobler bearbejdningsomkostningerne og leveringstiden? Denne uoverensstemmelse kan hurtigt afspore selv de mest veltilrettelagte projektplaner.

Materialeegenskaber som hårdhed, bearbejdelighed og varmeudvidelse har direkte indflydelse på gennemførligheden, omkostningerne og den tid, der kræves til kompleks CNC-bearbejdning. At vælge et materiale, der afbalancerer ydeevne og fremstillingsmuligheder, er afgørende for at opnå din designintention uden at sprænge budgettet eller tidslinjen.

De vigtigste egenskaber, der påvirker bearbejdningsresultaterne

Når man tager fat på et komplekst CNC-bearbejdningsprojekt, er materialet ikke bare et passivt element; det er en aktiv deltager, der dikterer hele processen. Især tre egenskaber har stor indflydelse på succes, omkostninger og hastighed. At forstå dem er det første skridt mod at træffe smartere design- og produktionsbeslutninger.

Hårdhed og dens afsmittende effekt

Materialehårdhed er ofte det første, ingeniører tænker på i forhold til ydeevne, men det har et direkte, omvendt forhold til bearbejdningseffektivitet. Jo hårdere materialet er (f.eks. D2-værktøjsstål eller Inconel), jo mere modstand yder det mod skæreværktøjet. Dette kan oversættes til:

- Øget slid på værktøjet: Værktøjer sløves hurtigere, hvilket kræver hyppigere skift og øger værktøjsomkostningerne.

- Langsommere hastigheder og fremføringer: For at undgå at ødelægge værktøjer og generere for meget varme skal vi køre maskinerne langsommere, hvilket direkte øger cyklustiden pr. emne.

- Højere skærekræfter: Det kan medføre vibrationer og afbøjning, hvilket gør det sværere at holde snævre tolerancer på sarte eller komplekse emner.

For komplicerede dele med fine detaljer er disse udfordringer endnu større. En lille endefræser, der skærer i hærdet stål, er opskriften på en langsom og dyr proces med stor risiko for værktøjsbrud.

Vurdering af bearbejdelighed som vejledning

Bearbejdelighed handler ikke kun om hårdhed. Det er et bredere mål for, hvor let et materiale kan skæres, og det tager højde for faktorer som spåndannelse. For eksempel betragtes nogle blødere materialer som rustfrit stål 304 som "gummiagtige". De producerer lange, trevlede spåner, der kan vikle sig rundt om værktøjet og emnet og potentielt ødelægge overfladefinishen eller knække fræseren. En formel vurdering af bearbejdeligheden, som ofte sammenlignes med 1212-stål, giver et godt udgangspunkt for sammenligning.

| Materiale | Vurdering af bearbejdelighed (ca.) | Vigtige karakteristika |

|---|---|---|

| Aluminium 6061-T6 | 90% | Fremragende bearbejdelighed, god spånkontrol |

| Rustfrit stål 304 | 45% | Gummiagtig, kræver specifikt værktøj/kølemiddel |

| PEEK | 60% | God, men følsom over for varmeudvikling |

| Inconel 718 | 12% | Ekstremt hårdfør, arbejdshærder hurtigt |

Udfordringen med termisk ekspansion

Varme er et uundgåeligt biprodukt ved bearbejdning. Når værktøjet skærer i materialet, genererer friktionen varme, som overføres til arbejdsemnet. Det får materialet til at udvide sig. Problemet opstår, når man har med snævre tolerancer at gøre, da et materiale med en høj termisk udvidelseskoefficient7 kan bevæge sig betydeligt. Delen kan være helt i overensstemmelse med specifikationerne, mens den er varm på maskinen, men når den er kølet ned til stuetemperatur, kan den krympe ud af tolerance. Det er især problematisk for plast som Delrin og metaller som aluminium. At håndtere dette kræver avancerede strategier som oversvømmelseskølemiddel, peck-boringscyklusser og nogle gange endda stressaflastning efter bearbejdning, hvilket alt sammen tilføjer tid og kompleksitet til processen.

En strategisk tilgang til materialevalg

At vælge det rigtige materiale handler ikke om altid at vælge det, der er lettest at bearbejde. Det handler om at finde det rette sted, hvor krav til ydeevne og fremstillingsmuligheder krydser hinanden. At overspecificere et materiale kan være lige så skadeligt som at underspecificere det. Nøglen er at foretage en bevidst, informeret afvejning.

Balance mellem ydeevne, omkostninger og volumen

I vores arbejde hos PTSMAKE guider vi ofte kunderne gennem en beslutningsproces, der afvejer applikationsbehov i forhold til produktionsvirkeligheden. Det hjælper at tænke på det i form af en simpel matrix. Spørg dig selv, hvilke faktorer der ikke er til forhandling, og hvilke der har en vis fleksibilitet.

| Prioritet | Eksempler på overvejelser | Materielle tilbøjeligheder |

|---|---|---|

| Performance-drevet | Skal kunne modstå ekstrem varme eller ætsende kemikalier. Kræver den højest mulige styrke. | Inconel, titanium, PEEK, hærdet stål. Vær forberedt på højere bearbejdningsomkostninger. |

| Omkostningsdrevet | En funktionel prototype eller en del til en ikke-kritisk anvendelse. | Aluminium 6061, messing, delrin (acetal). Disse materialer giver stor værdi og er nemme at bearbejde. |

| Afbalanceret tilgang | Der er brug for god korrosionsbestandighed og styrke, men prisen er også en faktor. | Rustfrit stål 303 (mere bearbejdeligt end 304), aluminium 7075. Gode mellemløsninger. |

Ved at kategorisere dit projekts primære drivkraft kan du indsnævre materialevalget og få en mere produktiv samtale med din produktionspartner. Nogle gange kan en lille designændring give mulighed for et mere bearbejdeligt materiale, hvilket sparer betydelige omkostninger uden at gå på kompromis med funktionen.

Hvornår skal man overveje alternativer: Elektrisk udladningsbearbejdning (EDM)

Nogle gange gør kombinationen af materiale og geometri konventionel CNC-bearbejdning upraktisk. Det gælder især for funktioner, som er umulige at skabe med et roterende værktøj. Så er det tid til at se på alternative processer.

Til komplekse CNC-bearbejdningsudfordringer er EDM (Electrical Discharge Machining) et stærkt værktøj i vores arsenal. EDM bruger kontrollerede elektriske gnister til at erodere materiale, hvilket giver unikke fordele:

- Bearbejdning af ultrahårde materialer: Den kan skære i ethvert ledende materiale, uanset dets hårdhed. Det gør den ideel til hærdet værktøjsstål, titanium og eksotiske legeringer, som er brutale for konventionelle skæreværktøjer.

- Skarpe indvendige hjørner: Et fræseværktøj er rundt, så det vil altid efterlade en radius i et indvendigt hjørne. EDM kan producere helt skarpe, firkantede indvendige hjørner.

- Stressfri bearbejdning: Fordi elektroden aldrig fysisk rører ved emnet, er der ingen skærekræfter. Det gør det muligt at skabe ekstremt tynde vægge og sarte detaljer, som ville blive skæve eller gå i stykker under presset fra fræsning.

At anerkende grænserne for en proces og vide, hvornår man skal anvende en anden, er et kendetegn for en ægte produktionspartner. For visse komplekse funktioner er det mindre effektivt og dyrere at fremtvinge en løsning med CNC end at skifte til en mere egnet metode som EDM.

Materialevalg er en grundlæggende beslutning i kompleks CNC-bearbejdning, der dikterer omkostninger, gennemløbstid og generel gennemførlighed. Nøgleegenskaber som hårdhed, bearbejdelighed og varmeudvidelse giver unikke udfordringer, som skal håndteres. En strategisk balance mellem et materiales ydeevne og dets lethed i bearbejdningen er afgørende for succes. For designs med ekstremt hårde materialer eller funktioner, der er umulige at fræse, giver alternative processer som EDM en mere effektiv og ofte mere økonomisk fremstillingsvej.

Omkostningseffektive tilgange til komplekse CNC-bearbejdede dele.

Kæmper du med at holde dine komplekse CNC-bearbejdningsomkostninger fra at eskalere? Oplever du, at opnåelse af høj præcision ofte betyder at ofre dit budget og tvinge dig til vanskelige kompromiser i dit design?

Nøglen til omkostningseffektiv kompleks CNC-bearbejdning ligger i intelligent Design for Manufacturing (DFM). Ved at konsolidere funktioner, standardisere dimensioner og minimere snævre tolerancer kan du reducere programmerings-, opsætnings- og bearbejdningstiden betydeligt og direkte sænke dine omkostninger pr. enhed uden at gå på kompromis med vigtig funktionalitet.

Strategisk design til fremstilling (DFM)

Et af de mest effektive områder til at kontrollere omkostningerne er i designfasen, længe før en metalblok nogensinde når frem til maskinen. Vores erfaring hos PTSMAKE er, at nogle få grundlæggende DFM-principper konsekvent giver de største besparelser for komplekse dele.

Konsolidering af funktioner

I stedet for at designe en samling af flere enkle dele, der skal sættes sammen, kan du overveje, om de kan kombineres til en enkelt, mere kompleks bearbejdet komponent. Selv om den enkelte del kan virke mere indviklet, eliminerer denne tilgang de omkostninger, der er forbundet med at producere flere komponenter, administrere en større materialeliste og, vigtigst af alt, det arbejde og den tid, der kræves til samling. Det kan også forbedre slutproduktets samlede styrke og nøjagtighed ved at fjerne potentielle fejlpunkter eller forskydninger mellem de enkelte dele.

Kraften i standardisering

Ingeniører elsker kreativitet, men når det drejer sig om omkostninger, er standardisering din bedste ven. Når vi holder os til standardborestørrelser, gevindspecifikationer og værktøjsradier, betyder det, at vi kan bruge værktøj fra hylden. Hver gang et design kræver et specialværktøj, øger det omkostningerne og leveringstiden til værktøjsindkøb og unikke opsætningsprocedurer. For eksempel er det langt mere effektivt at designe lommer med hjørneradier, der matcher standardfræsestørrelser (f.eks. 3 mm, 6 mm, 10 mm), end at specificere en ikke-standard radius på 4,75 mm, der ville kræve et specialværktøj eller en langsommere bearbejdningsproces. Denne tilsyneladende lille detalje har stor indflydelse på den samlede cyklustid.

Tolerancer: Den skjulte omkostningsdriver

Unødvendigt snævre tolerancer er måske den største enkeltstående årsag til for høje omkostninger ved kompleks CNC-bearbejdning. Der bør stilles spørgsmålstegn ved hver eneste dimension på en tegning: "Er det virkelig behøver at være så præcis?" Forholdet mellem tolerance og omkostninger er ikke lineært; det er eksponentielt. Hvis man løsner en ikke-kritisk tolerance, kan man reducere bearbejdningstiden, værktøjssliddet og inspektionskravene dramatisk. En ordentlig forståelse af Geometrisk dimensionering og tolerance8 hjælper med klart at definere, hvilke funktioner der er kritiske, og hvilke der ikke er.

Tabellen nedenfor, som er baseret på data fra projekter, vi har håndteret, illustrerer, hvordan strammere tolerancer påvirker bearbejdningsindsatsen.

| Toleranceniveau | Relativ bearbejdningstid | Relativ omkostningspåvirkning |

|---|---|---|

| Standard (±0,1 mm) | 1x | Basis |

| Stramt (±0,025 mm) | 2.5x | Betydelig stigning |

| Meget stram (±0,01 mm) | 5x+ | Eksponentiel stigning |

Som du kan se, kan du fordoble eller tredoble dine omkostninger ved blot at bede om højere præcision, hvor det ikke er funktionelt nødvendigt.

Balance mellem kompleksitet, volumen og omkostninger

At træffe informerede beslutninger i designfasen kræver en klar forståelse af kompromiserne mellem tre centrale faktorer: Kompleksiteten af din del, den mængde, du har tænkt dig at producere, og de resulterende enhedsomkostninger. Disse elementer er indbyrdes forbundne, og optimering af det ene påvirker ofte de andre.

Forholdet mellem kompleksitet og omkostninger

Når en emnes kompleksitet øges - gennem indviklede geometrier, flere overflader eller behovet for 5-akset bearbejdning - stiger omkostningerne pr. emne naturligvis. Det skyldes flere faktorer:

- Tid til programmering: Mere komplekse dele kræver betydeligt mere CAM-programmeringstid.

- Opsætning og fastgørelse: Det kan være nødvendigt med specialtilpasninger for at holde emnet sikkert og præcist til forskellige operationer.

- Bearbejdningstid: Indviklede detaljer kræver ofte lavere skærehastigheder, mindre værktøjer og mere omplacering af maskinen, hvilket alt sammen forlænger cyklustiden pr. emne.

- Inspektion: Verificering af komplekse geometrier og snævre tolerancer kræver mere avanceret inspektionsudstyr (som en CMM) og mere tid fra kvalitetskontrolteknikerne.

For prototyper og små serier er disse startomkostninger fordelt på meget få enheder, hvilket gør omkostningerne pr. del meget høje.

Hvordan produktionsvolumen ændrer ligningen

Stordriftsfordele spiller en stor rolle i kompleks CNC-bearbejdning. Selv om de indledende omkostninger til opsætning og programmering er høje, er de engangsudgifter. Når produktionsmængden stiger, afskrives disse omkostninger på et større antal dele, hvilket får enhedsomkostningerne til at falde betydeligt.

Denne tabel viser en forenklet oversigt over, hvordan volumen påvirker omkostningsfordelingen:

| Produktionsvolumen | Indvirkning på opsætningsomkostninger | Påvirkning af bearbejdningsomkostninger | Enhedsomkostninger |

|---|---|---|---|

| 1-10 dele (prototype) | Meget høj | Høj | Meget høj |

| 100-500 dele (lav volumen) | Medium | Medium | Moderat |

| 1000+ dele (produktion) | Lav | Optimeret | Lav |

For projekter med store mængder kan det endda være omkostningseffektivt at investere i mere avancerede fiksturer eller optimeret værktøj, der reducerer cyklustiden, en strategi, der ikke ville give mening for en håndfuld dele.

Træf informerede beslutninger tidligt

Det bedste tidspunkt at afbalancere disse faktorer på er helt i begyndelsen af designprocessen. Det er her, et tidligt samarbejde med en producent som PTSMAKE giver enorm værdi. Stil kritiske spørgsmål, før du færdiggør et design:

- Er alle funktioner på denne del funktionelt nødvendige?

- Kan denne tolerance lempes uden at påvirke ydeevne eller pasform?

- Er der en enklere geometri, der kan opnå samme resultat?

- Hvordan vil den forventede produktionsmængde påvirke mine materiale- og designvalg?

Ved at tage stilling til disse spørgsmål kan du styre dit design mod en løsning, der ikke kun er funktionel, men også optimeret til produktionseffektivitet fra starten.

Kort sagt handler omkostningseffektiv kompleks CNC-bearbejdning i mindre grad om at skære hjørner og i højere grad om at træffe kloge, informerede beslutninger på forhånd. Ved at anvende DFM-principper som konsolidering af funktioner, brug af standarddimensioner og kritisk evaluering af alle tolerancer kan du skære ned på udgifterne. Når du forstår afvejningen mellem kompleksitet og produktionsmængde, kan du designe dele, der er optimeret til dit budget og dine behov for ydeevne. Et tidligt samarbejde med din produktionspartner er afgørende for at opnå disse betydelige besparelser og sikre projektets succes.

Almindelige designfejl, der skal undgås i kompleks CNC-bearbejdning?

Har du nogensinde designet en kompleks del, som så perfekt ud i CAD, men som endte med skyhøje produktionsomkostninger eller uventede forsinkelser? Problemet ligger ofte i små designdetaljer, der overses, før produktionen begynder.

De mest almindelige fejl i kompleks CNC-bearbejdning er overspecificering af tolerancer, design af funktioner, der er vanskelige eller umulige at bearbejde, og forsømmelse af værktøjsadgang. Hvis man retter disse fejl tidligt, forbedrer man fremstillingsmulighederne, reducerer omkostningerne og sikrer en højere kvalitet af den endelige del.

De høje omkostninger ved unødvendig præcision

Et af de hyppigste problemer, vi ser i projekter hos PTSMAKE, er overspecificering af tolerancer. Ingeniører, der stræber efter perfektion, anvender ofte ekstremt snævre tolerancer på en hel del. Selv om præcision er målet for kompleks CNC-bearbejdning, er det ikke alle funktioner, der kræver samme grad af nøjagtighed. Hvis man anvender en generel tolerance på ±0,001 tommer på ikke-kritiske overflader, kan det øge omkostningerne dramatisk uden at tilføre nogen funktionel værdi.

Hvorfor er det sådan? At opnå snævrere tolerancer kræver mere omhyggelige opsætninger, lavere maskinhastigheder, specialværktøj og mere intensive kvalitetskontrolprocesser. For eksempel kan en standard fræseoperation være hurtig og omkostningseffektiv, men at holde en ultratæt tolerance kan kræve et sidste slibetrin eller flere inspektionsrunder ved hjælp af avanceret Metrologi9 udstyr. Denne ekstra maskintid og arbejdskraft betyder direkte højere omkostninger og længere leveringstider. Nøglen er kun at anvende snævre tolerancer, hvor de er funktionelt nødvendige - f.eks. på parringsflader, lejeboringer eller kritiske justeringsfunktioner. For alle andre overflader vil en mere standard, løsere tolerance gøre emnet betydeligt mere økonomisk at producere.

Design af funktioner, der udfordrer fysikken

En anden almindelig forhindring er at designe funktioner, der er teoretisk mulige i et CAD-miljø, men upraktiske eller umulige at skabe på en CNC-maskine. Disse designs ignorerer ofte de fysiske begrænsninger ved skæreværktøjer og maskinkinematik.

Urealistiske skarpe indvendige hjørner

Et klassisk eksempel er udformning af skarpe, 90-graders indvendige hjørner. Standardfræsere er cylindriske, hvilket betyder, at de altid vil efterlade en radius i et indvendigt hjørne. Det er umuligt at skabe et perfekt skarpt hjørne med et standardfræseværktøj. Teknikker som EDM (Electrical Discharge Machining) kan opnå dette, men de tilføjer en helt separat og dyr proces. En meget bedre tilgang er at designe en lille radius, eller filet, i alle indvendige hjørner. Radius skal være lidt større end radius på det skæreværktøj, du har tænkt dig at bruge.

Problemet med dybe, smalle lommer

Dybe, smalle lommer eller kanaler er også en stor udfordring. Bearbejdning af disse funktioner kræver et langt, tyndt skæreværktøj. Sådanne værktøjer er tilbøjelige til at blive afbøjet, vibrere og gå i stykker, hvilket alt sammen går ud over overfladefinishen og målnøjagtigheden. Som en tommelfingerregel bør dybden af en lomme ideelt set ikke være mere end fire til seks gange skæreværktøjets diameter. Hvis en dyb lomme er uundgåelig, skal du overveje designalternativer som f.eks. at udvide lommen for at få plads til et mere robust værktøj eller designe emnet som to separate komponenter, der kan samles senere.

| Almindelig fejltagelse | Hvorfor det er et problem | Alternativ til fremstilling |

|---|---|---|

| Tæppe stramme tolerancer | Øger maskintid, værktøjsslitage og inspektionsomkostninger. | Anvend kun snævre tolerancer på kritiske funktioner. |

| Skarpe indvendige hjørner | Standardværktøjer er runde; kræver en sekundær, dyr proces. | Design en lille radius (filet) i alle indvendige hjørner. |

| Dybe, smalle lommer | Værktøjsafbøjning og vibrationer fører til dårlig finish og unøjagtighed. | Gør lommen bredere, eller reducer forholdet mellem dybde og diameter. |

At glemme det værktøj, der skal til for at nå frem

En smukt designet funktion er ubrugelig, hvis skæreværktøjet ikke fysisk kan nå den for at bearbejde den. Værktøjsadgang er et grundlæggende aspekt af Design for Manufacturability (DFM), som er overraskende let at overse, især i dele med komplekse geometrier. Hver overflade, der skal bearbejdes, skal have en klar, uhindret vej for det skærende værktøj og dets holder.

Skjulte træk og besværlige underskæringer

Funktioner, der er placeret i dybe hulrum eller blokeret af andre vægge, kan være umulige at bearbejde med standard 3-aksede eller endda 5-aksede opsætninger. En underskæring, en funktion, der ikke kan bearbejdes oppefra og ned, er et almindeligt eksempel. Selv om specialværktøj som lollipop- eller T-slot-fræsere kan skabe nogle underskæringer, har de begrænsninger og tilføjer betydelig kompleksitet og omkostninger. I mange tidligere projekter har vi fundet ud af, at det er mere effektivt at redesigne emnet for at eliminere underskæringen. Det kan indebære at opdele en enkelt, kompleks komponent i to enklere dele, som senere fastgøres sammen. Denne tilgang løser ikke kun adgangsproblemet, men forenkler ofte hele fremstillingsprocessen.

Farerne ved tynde vægge og rodede funktioner

Et andet adgangsrelateret problem er at designe vægge, der er for tynde. Tynde vægge mangler stivhed og kan vibrere eller afbøjes under trykket fra det skærende værktøj, hvilket fører til dimensionsunøjagtigheder og en dårlig overfladefinish. I nogle tilfælde kan de endda gå i stykker under bearbejdningen. Vi anbefaler typisk en mindste vægtykkelse baseret på materialet og den samlede emnestørrelse, men et godt udgangspunkt er at undgå vægge, der er tyndere end 0,8 mm (0,03 tommer) for metaller. På samme måde kan en placering af features for tæt på hinanden forhindre et værktøj i at passe mellem dem. Der skal altid være tilstrækkelig plads omkring elementerne, så der er plads til diameteren på skæreværktøjet og dets holder. At tænke på værktøjets bane i designfasen er afgørende for vellykkede resultater af kompleks CNC-bearbejdning.

| Problem med adgang | Bearbejdningsudfordring | Designløsning |

|---|---|---|

| Obstruerede funktioner | Værktøjet kan ikke nå overfladen for at skære i den. | Sørg for en klar bane for værktøjet; forenkl geometrien. |

| Underskæringer | Kræver specielt, dyrt værktøj og komplekse maskinbaner. | Redesign for at fjerne underskæringen eller opdele delen. |

| Tynde vægge | Vibration, afbøjning og potentielt brud under bearbejdningen. | Øg vægtykkelsen for at opnå større stivhed. |

| Overfyldte funktioner | Der er ikke nok plads til, at værktøjet kan komme ind mellem funktionerne. | Øg afstanden mellem tilstødende elementer. |

At undgå almindelige designfejl er afgørende for effektiv kompleks CNC-bearbejdning. Ved kun at angive tolerancer, hvor det er nødvendigt, kan du reducere omkostningerne betydeligt. Ved at designe funktioner, der kan produceres, som f.eks. at tilføje radier til indvendige hjørner og undgå dybe, smalle lommer, undgår man produktionsforsinkelser. Vigtigst af alt er det, at du altid overvejer værktøjsadgang for at sikre, at dit design kan skabes fysisk. At tænke på fremstillingsprocessen fra starten fører til bedre, mere omkostningseffektive dele og en mere gnidningsfri produktionsoplevelse.

Designretningslinjer for ingeniører: Sikring af fremstillingsmuligheder og ydeevne.

Har du nogensinde færdiggjort et komplekst emnedesign for derefter at blive ramt af et uventet højt produktionstilbud eller en rapport om, at det ikke kan bearbejdes? Denne kløft mellem design og virkelighed forårsager frustrerende forsinkelser og budgetoverskridelser.

For at sikre fremstillingsmuligheder og ydeevne for kompleks CNC-bearbejdning skal ingeniører integrere DFM-principper (Design for Manufacturability), samarbejde med leverandører på et tidligt tidspunkt og bruge simulering og prototyper til at validere design, før de går i gang med fuldskalaproduktion.

Centrale DFM-principper for komplekse dele

Design for Manufacturability (DFM) er den praksis, hvor man designer produkter på en måde, der gør dem nemme og omkostningseffektive at fremstille. Ved kompleks CNC-bearbejdning betyder det ikke, at man skal forenkle sit design så meget, at man går på kompromis med dets funktion. I stedet betyder det at træffe intelligente valg, der respekterer realiteterne i bearbejdningsprocessen. Det handler om at arbejde med processen, ikke imod den. I tidligere projekter hos PTSMAKE har vi set, hvordan små DFM-justeringer kan føre til betydelige omkostnings- og tidsbesparelser uden at ændre emnets kerneydelse.

Mindful tolerance

Ikke alle overflader har brug for en knivskarp tolerance. Overtolerancer er en af de mest almindelige årsager til unødvendige omkostninger. Strammere tolerancer kræver mere præcise maskinopsætninger, lavere skærehastigheder, hyppigere værktøjsskift og omfattende kvalitetskontrol. Nøglen er kun at anvende snævre tolerancer, hvor de er funktionelt kritiske. Ved ikke-kritiske funktioner kan standardtolerancer reducere bearbejdningstiden og -omkostningerne drastisk. Vi har fundet ud af, at en lempelse af en tolerance fra ±0,01 mm til ±0,05 mm på en ikke-tilpasset overflade nogle gange kan halvere omkostningerne for den specifikke funktion.

Værktøjsadgang og radier

Tænk over, hvordan et skæreværktøj fysisk får adgang til det materiale, det skal fjerne. Dybe lommer med små indvendige hjørner er en klassisk udfordring. Standard endefræsere er runde, så de vil altid efterlade en radius i et indvendigt hjørne. Det er umuligt at specificere et perfekt skarpt 90-graders indvendigt hjørne uden sekundære processer som EDM. I stedet skal du designe indvendige hjørner med en radius, der er lidt større end det skærende værktøjs radius. En god tommelfingerregel er at gøre hjørneradiusen mindst 1/8 af hulrummets dybde. Det giver mulighed for et mere stift og kortere værktøj, som reducerer slag og forbedrer overfladefinishen. Geometrisk dimensionering og tolerance10 er det sprog, der bruges til at definere disse funktioner præcist.

Vægtykkelse og funktionsforhold

For dele, der kræver omfattende materialefjernelse, kan tynde vægge være problematiske. De er tilbøjelige til at vibrere under bearbejdningen, hvilket kan føre til dårlig overfladefinish og dimensionelle unøjagtigheder. De kan også blive skæve på grund af de spændinger, der opstår under processen.

| Funktion | Anbefalet retningslinje | Årsag |

|---|---|---|

| Minimum vægtykkelse | > 0,8 mm for metaller, > 1,5 mm for plast | Forhindrer vibrationer, vridning og brud på værktøjet. |

| Forholdet mellem hullets dybde og diameter | < 10:1 | Dybere huller giver problemer med spånevakuering og kølemiddelflow. |

| Aspect Ratio (højde:bredde) af funktioner | < 4:1 | Høje, tynde elementer er ustabile og vanskelige at bearbejde præcist. |

Hvis man følger disse retningslinjer, får man en mere robust del, der kan modstå kræfterne ved kompleks CNC-bearbejdning.

Værdien af samarbejde og validering

Et godt design på papir er kun halvdelen af kampen. At bringe det design til live på en effektiv måde kræver teamwork og verifikation. De mest succesfulde projekter, jeg har arbejdet på, involverede et stærkt partnerskab mellem designingeniøren og produktionsteamet lige fra starten. Denne samarbejdsbaserede tilgang afdækker potentielle problemer, længe før de bliver til dyre problemer i produktionen. Det forvandler fremstillingsprocessen fra en simpel service til en strategisk fordel.

Tidlig inddragelse af leverandører (ESI)

Vent ikke med at tale med din produktionspartner, til dit design er "færdigt". Ved at engagere en leverandør som PTSMAKE i den konceptuelle fase får du adgang til et væld af praktisk erfaring. Vi kan gennemgå dine første designs og give feedback om materialevalg, tolerancestrategier og funktionsgeometri, der kan forbedre fremstillingsmulighederne. For eksempel kom en kunde engang med et design til et aluminiumshus, som krævede dyb lomme-fræsning. Ved at foreslå en mindre ændring af de indvendige hjørneradier og tilføje en lille trækvinkelhjalp vi dem med at reducere den forventede bearbejdningstid med over 30%, en besparelse, der gik direkte til deres bundlinje. Denne tidlige dialog er afgørende for at optimere dele, der er beregnet til kompleks CNC-bearbejdning.

Prototyper til fysisk verifikation

Simulering er stærkt, men intet slår at holde en fysisk del i hænderne. Prototyper er et vigtigt valideringstrin. Det giver dig mulighed for at:

- Test form og pasform: Tjek, hvordan din del interagerer med andre komponenter i en samling.

- Valider materialevalg: Sørg for, at det valgte materiale opfylder de funktionelle krav til styrke, vægt og holdbarhed.

- Udfør funktionel testning: Udsæt delen for virkelige forhold for at verificere dens ydeevne, før du investerer i produktionsværktøj.

Vi anbefaler ofte en prototypingproces i flere trin. Start med en billig 3D-printet model til indledende kontrol af form og pasform, og gå derefter videre til en CNC-bearbejdet funktionel prototype, der bruger det endelige produktionsmateriale. Denne iterative tilgang afdramatiserer hele projektet.

Brug af simulation til at forudsige resultater

Før der skæres i noget materiale, kan simuleringssoftware give en utrolig indsigt. Finite Element Analysis (FEA) kan forudsige, hvordan en del vil reagere på stress, vibrationer og termiske belastninger, hvilket hjælper dig med at optimere designet til styrke og samtidig minimere vægten. CAM-simulering (Computer-Aided Manufacturing) viser de nøjagtige værktøjsbaner, som CNC-maskinen vil følge. Vi bruger dette internt til at identificere potentielle værktøjskollisioner, estimere cyklustider og sikre, at maskinen kan skabe alle funktioner som designet. Hvis du som ingeniør giver din producent dine egne FEA-resultater, kan det også fremskynde DFM-feedbackprocessen.

At mestre design til kompleks CNC-bearbejdning afhænger af en praktisk, fremadrettet tilgang. Det handler om at træffe smarte valg baseret på DFM-principper, som f.eks. omhyggelig tolerance og værktøjsvenlig geometri. Endnu vigtigere er det at omdanne produktionsforholdet til et partnerskab gennem et tidligt leverandørsamarbejde. Ved at validere dine designs med simuleringer og fysiske prototyper bygger du bro over den kritiske kløft mellem konceptet og et højtydende, omkostningseffektivt slutprodukt og sikrer, at din vision bliver til en virkelighed, der kan produceres.

Få succes med kompleks CNC-bearbejdning med PTSMAKE-ekspertise

Er du klar til at mestre kompleks CNC-bearbejdning og optimere dit næste projekt? Send din forespørgsel til PTSMAKE i dag, og oplev præcision, effektivitet og ekspertsupport fra prototype til produktion. Vores specialister hjælper med at reducere omkostningerne og levere enestående resultater til dine hårdeste produktionsudfordringer - lad os komme i gang!

Klik for at forstå, hvordan en maskines akser direkte påvirker kompleksiteten og omkostningerne ved designet af din del. ↩

Lær, hvordan du ved at vælge den rigtige nulpunktsreference kan forenkle din bearbejdningsproces dramatisk og forbedre det endelige emnes nøjagtighed. ↩

Lær om fysikken bag denne skadelige værktøjsvibration, og hvordan du kan mindske den i dine designs. ↩

Lær, hvordan dette tekniske princip påvirker delens holdbarhed, og hvordan man designer imod det. ↩

Forstå, hvordan korrekt definition og brug af datums sikrer delnøjagtighed på tværs af alle produktionsoperationer. ↩

Lær mere om videnskaben bag måling, og hvordan den sikrer, at dine dele opfylder de nøjagtige specifikationer. ↩

Forstå, hvordan denne vigtige egenskab påvirker præcisionen, og udforsk strategier til at håndtere den i dine designs. ↩

Lær at bruge dette symbolske sprog på tekniske tegninger til præcist at kommunikere funktionelle krav og reducere tvetydighed i produktionen. ↩

Udforsk principperne for metrologi for bedre at forstå, hvordan tolerancer måles og verificeres i præcisionsfremstilling. ↩

Udforsk GD&T for at lære, hvordan du præcist definerer og kommunikerer den funktionelle designintention på dine tekniske tegninger. ↩