Du har problemer med gearets præcision, som koster dine projekter tid og penge. Når dine gear ikke lever op til specifikationerne, lider hele dit system under vibrationer, støj og for tidlig slitage.

Præcisionsgear kræver transmissionsfejl under 5 buesekunder, pitchafvigelser inden for ±2 mikrometer og runout mindre end 10 mikrometer. Disse parametre har direkte indflydelse på systemets ydeevne ud over de grundlæggende dimensionelle tolerancer.

Jeg har arbejdet med ingeniører, der har kæmpet med valg af gear, varmestyring og design uden tilbageslag. Denne guide dækker de tekniske grundprincipper, du har brug for, fra materialevalg og fejlanalyse til avancerede fremstillingsmetoder og anvendelser i den virkelige verden inden for robotteknologi og rumfartssystemer.

Hvad definerer grundlæggende et 'præcisionsgear'?

Når vi taler om "præcisionsgear", tænker mange kun på snævre tolerancer. Men det er kun en lille del af historien. Ægte præcision går meget dybere.

Det handler om, hvordan gearet fungerer i bevægelse. Faktorer som transmissionsfejl, pitchafvigelse og runout er de virkelige differentiatorer. Disse elementer definerer et gears smidighed og pålidelighed.

| Funktion | Standard gear | Præcisionsgear |

|---|---|---|

| Fokus | Dimensionel nøjagtighed | Dynamisk ydeevne |

| Nøgletal | Tolerancer | Transmissionsfejl, udfald |

| Resultat | Funktionel pasform | Jævn, støjsvag drift |

At forstå disse er nøglen til højtydende systemer.

Lad os se nærmere på disse kritiske faktorer. Det er dem, der adskiller et godt gear fra et fantastisk. Disse detaljer er afgørende for krævende anvendelser.

Den sande betydning af gearpræcision

Mere end en simpel pasform

Et gear kan opfylde alle sine dimensionsspecifikationer på papiret. Men det kan stadig skabe støj og vibrationer i et system. Det er her, dynamiske præstationsmålinger bliver vigtige. De måler, hvordan et gear rent faktisk opfører sig under belastning og i bevægelse.

Forståelse af vigtige afvigelser

Vi fokuserer på flere nøgletal. Transmissionsfejl1 er en afgørende faktor. Den måler afvigelsen fra en perfekt ensartet rotationsbevægelse. Selv små fejl kan forårsage betydelige vibrationer og støj, især ved høje hastigheder.

Pitchafvigelse og runout er også afgørende. De påvirker, hvor glat tænderne går i indgreb og ud af indgreb. Dårlig kontrol her fører til ujævn fordeling af belastningen på tænderne. Det kan medføre for tidlig slitage og fejl.

I tidligere projekter hos PTSMAKE har vi set systemer fejle, ikke på grund af dårligt design, men fordi man har overset disse gearparametre. Tabellen nedenfor viser konsekvenserne.

| Afvigelse | Primær påvirkning | Sekundær effekt |

|---|---|---|

| Transmissionsfejl | Støj og vibrationer | Reduceret systemeffektivitet |

| Afvigelse i tonehøjde | Ujævn belastning | Accelereret tandslid |

| Udløb | Ubalanceret rotation | Stress på lejer og aksler |

Det er ikke bare tal; de har direkte indflydelse på levetiden og pålideligheden af hele din samling.

Kort sagt kræver definitionen af præcisionsgear, at man ser ud over statiske målinger. Ægte præcision måles ved dynamisk ydeevne, hvor faktorer som transmissionsfejl og stigningsafvigelse bestemmer et systems pålidelighed, støjniveau og samlede levetid.

Hvad er de primære materialeegenskaber for præcisionsgear?

Når man vælger et materiale til præcisionsgear, er der tre egenskaber, der ikke kan forhandles. Hårdhed, sejhed og dimensionsstabilitet udgør den centrale trekant for ydeevnen.

Hårdhed bekæmper direkte slitage. Sejhed absorberer stødbelastninger og forhindrer katastrofale fejl. Og dimensionsstabilitet sikrer, at gearet holder sin form.

Dette opretholder nøjagtigheden under varme og stress. Hvis man forsømmer en af disse, kan det gå ud over hele systemet.

Et overblik over de vigtigste egenskaber

| Ejendom | Primær funktion |

|---|---|

| Hårdhed | Modstår overfladeslitage og slid |

| Robusthed | Absorberer slag og stødbelastninger |

| Dimensionel stabilitet | Bevarer nøjagtigheden under stress |

Hårdhed for slidstyrke

Hårdhed er afgørende for et tandhjuls levetid. Det er materialets evne til at modstå overfladeindtryk og slid. Hårdere tandhjul slides meget langsommere og bevarer deres præcise profil i længere tid.

Dette er især vigtigt i applikationer med høj cyklus. Vi specificerer ofte materialer med en høj Rockwell-hårdhed (HRC) af denne grund. Men ekstrem hårdhed kan føre til skørhed, hvilket skaber en vanskelig balance.

Sejhed over for slagbelastninger

Sejhed er et materiales evne til at absorbere energi og deformere uden at gå i stykker. Det er afgørende for gear, der oplever pludselige starter, stop eller stødbelastninger.

Et sejt materiale forhindrer, at tænderne flækker eller brækker af under påvirkning. Vores erfaring hos PTSMAKE er, at manglende sejhed er en almindelig årsag til for tidlig gearfejl, især i krævende maskiner. Undersøgelsen af Tribologi2 hjælper os med at forstå disse fejltilstande.

Dimensionel stabilitet for nøjagtighed

Præcisionsgear skal bevare deres nøjagtige dimensioner. De arbejder under varierende belastninger og temperaturer. Dimensionsstabilitet sikrer, at materialet ikke udvider sig, trækker sig sammen eller vrider sig for meget.

Materialer med en lav varmeudvidelseskoefficient (CTE) foretrækkes. Det garanterer ensartet indgreb og slør, hvilket er afgørende for nøjagtigheden af ethvert præcisionsgearsystem.

| Materialetype | Hårdhed | Robusthed | Stabilitet |

|---|---|---|---|

| Hærdet stål | Høj | Medium | Høj |

| Rustfrit stål | Medium | Høj | Høj |

| Teknisk plast | Lav | Høj | Medium |

| Bronze | Lav | Medium | Høj |

Det ideelle materiale afbalancerer hårdhed til slidstyrke, sejhed til at håndtere stød og dimensionsstabilitet til at opretholde præcision. Hvis man overser en egenskab til fordel for en anden, går man ofte på kompromis med ydeevnen og forkorter gearets levetid.

Hvad er de grundlæggende fejltyper i præcisionsgear?

Det er vigtigt at forstå, hvordan præcisionsgear svigter. Vi ser hovedsageligt tre almindelige tilstande. Det er tandbøjningstræthed, overfladetræthed og slid. Hver af dem giver os et fingerpeg om driftsbetingelserne.

Udmattelse ved tandbøjning

Det sker, når en tand i et tandhjul knækker af i bunden. Gentagne belastninger får en revne til at dannes og vokse. Det er en kritisk fejl, som kan stoppe en maskine øjeblikkeligt.

Udmattelse ved overfladekontakt (grubetæring)

Pitting skaber små kratere på tandoverfladen. Det skyldes høj kontaktspænding under indgrebet. Det starter med bittesmå revner under overfladen, som vokser og bryder ud.

Brug

Slid er det langsomme tab af materiale fra gearets overflade. Det kan være klæbende (afskalning) eller slibende (ridser). Begge dele forringer gearets nøjagtighed over tid.

| Fejltilstand | Primær årsag |

|---|---|

| Udmattelse ved bøjning | Overdreven cyklisk bøjningsspænding |

| Pitting | Høj overfladekontaktspænding |

| Brug | Smørefejl eller forurening |

Lad os dykke dybere ned i, hvordan disse fejl opstår. Når vi genkender den specifikke mekanisme, hjælper det os hos PTSMAKE med at forhindre dem i fremtidige designs. Hver fejltilstand efterlader en tydelig visuel signatur på udstyret.

Forståelse af mekanismerne

Udmattelse ved tandbøjning

Mekanismen er ligetil. Hver gang tænderne griber ind i hinanden, bøjer belastningen tanden. Denne gentagne bøjning starter en lille revne ved roden, hvor belastningen er størst. Revnen vokser for hver cyklus, indtil tanden knækker. Den endelige frakturoverflade viser ofte "strandmærker" fra revnernes langsomme vækst.

Udmattelse ved overfladekontakt (grubetæring)

Her sker fejlen på tandoverfladen. Det enorme tryk ved kontaktpunktet skaber høj stress under overfladen. Efter mange cyklusser fører dette stress til dannelse af revner under overfladen. Disse revner vokser mod overfladen og får til sidst et stykke materiale til at bryde væk og efterlade et hul. Den høje spænding ved kontaktpunktet, som ofte analyseres ved hjælp af principper for Hertziansk kontaktspænding3er den grundlæggende årsag.

Klæbende og slibende slid

Slid på klæbemidlet sker, når smørefilmen nedbrydes. Det giver mulighed for direkte metal-til-metal-kontakt, hvilket forårsager mikroskopiske svejsninger, der øjeblikkeligt rives fra hinanden. Dette smører materiale ud over overfladen. Slibende slid er enklere; hårde forureningspartikler i smøremidlet fungerer som sandpapir og sliber gearets overflade væk.

| Fejltype | Visuel indikator |

|---|---|

| Udmattelse ved bøjning | En revne i tandroden, der fører til et fuldstændigt brud. |

| Pitting | Små kratere eller huller på tandens kontaktflade. |

| Slid på klæbemiddel | Overfladen ser slidt, udtværet eller forrevet ud. |

| Slibende slid | Ridser eller fine riller langs glideretningen. |

Sammenfattende kan man sige, at bøjningstræthed revner tandroden, overfladetræthed skaber huller, og slitage fjerner materiale gennem skrabning eller slibning. At identificere disse visuelle tegn er afgørende for en præcis fejlanalyse og for at forebygge fremtidige problemer.

Hvad er strukturen i almindelige tandhjul med nul tilbageslag?

At forstå mekanismer med nul tilbageslag er nøglen til at opnå ægte præcision. Det er ikke enkelte tandhjul, men smarte systemer, der er designet til at eliminere slør. Hver tilgang har en unik måde at opretholde konstant tandkontakt på.

Delte tandhjul med fjedre

Dette er en almindelig mekanisk løsning. Et gear er delt i to tynde sektioner. Fjedre skubber disse sektioner fra hinanden ved rotation. Det tvinger tænderne i hver sektion mod de modsatte sider af parringsgearets tænder og fjerner ethvert mellemrum.

Dual-Path og forudindlæste systemer

Andre metoder bruger forspænding til at eliminere slør. De skaber en indre kraft, der holder tandhjulene i indgreb.

| Type mekanisme | Kerneprincip |

|---|---|

| Gearkasse med to veje | To parallelle gear er forspændt mod hinanden. |

| Elektrisk forspændt | En motor påfører et konstant drejningsmoment for at fjerne slaphed. |

Disse designs er afgørende for højtydende applikationer.

Valget af mekanisme har stor indflydelse på ydeevnen. Hos PTSMAKE guider vi kunderne gennem disse muligheder for at matche deres specifikke behov for nøjagtighed og belastningskapacitet.

Et nærmere kig på delte gear

Det smukke ved splitgearet er dets enkelhed. Fjederen justerer konstant for slid i løbet af gearets levetid. Det gør det til et pålideligt valg til mange anvendelser. Fjederkraften kan dog tilføje friktion. Det kan reducere effektiviteten en smule.

Forståelse af gearkasser med to veje

Dual-path-systemer giver højere momentkapacitet. Ved at dele belastningen mellem to geartog kan de håndtere mere krævende opgaver. Forspændingen indstilles typisk under monteringen. Det gør dem stive og meget præcise. Denne stivhed minimerer mekanisk hysterese4.

Betydningen af elektrisk forspænding

Elektrisk forspændte systemer er dynamiske. De bruger en sekundær motor til at påføre et kontrolleret modsatrettet drejningsmoment. Dette fjerner aktivt slør i realtid. Denne metode giver en utrolig præcision. Den er ideel til robotteknologi og CNC-maskiner, hvor retningen ændres hurtigt.

Det er afgørende at vælge den rigtige struktur til præcisionsgear. Baseret på vores tests afhænger det bedste valg af applikationens specifikke behov.

| Funktion | Split gear | Dobbelt vej | Elektrisk forspænding |

|---|---|---|---|

| Kompleksitet | Lav | Medium | Høj |

| Omkostninger | Lav | Medium | Høj |

| Bedst til | Instrumenter | Tunge belastninger | Dynamiske systemer |

Hver mekanisme med nul tilbageslag, fra fjederbelastede splitgear til dynamisk elektrisk forspænding, tilbyder en unik løsning. Det rigtige valg afhænger af en afvejning af kompleksitet, omkostninger og applikationens specifikke krav til præcision og drejningsmoment.

Hvordan opnår harmoniske og cykloidale drev høj præcision?

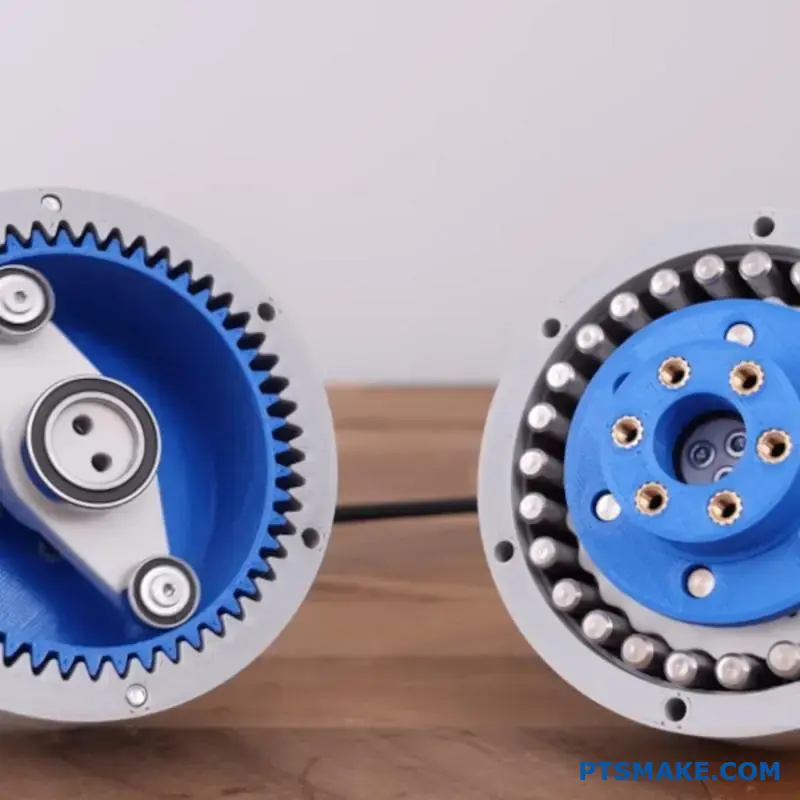

Harmoniske og cykloide drev er mestre i præcision. Begge tilbyder høje gearudvekslinger og næsten intet tilbageslag. Men de opnår dette gennem meget forskellige mekaniske principper.

Harmoniske drev bruger et elegant koncept med elastisk deformation. De bygger på en fleksibel spline, der griber ind i en stiv, cirkulær spline.

Cykloidale drev bruger derimod et mere robust design. De er bygget op omkring excentrisk rullende bevægelse med skiver og stifter. At forstå disse centrale forskelle er nøglen til at vælge den rigtige til din applikation.

Vigtig strukturel sammenligning

| Funktion | Harmonisk drev | Cykloidalt drev |

|---|---|---|

| Kerneprincip | Elastisk deformation | Excentrisk rullende bevægelse |

| Vigtige komponenter | Flexspline, bølgegenerator | Cykloidskive, ruller, stifter |

| Kapacitet for drejningsmoment | Moderat | Meget høj |

| Stødbelastning | Lavere modstand | Fremragende modstandsdygtighed |

Disse designs definerer deres ideelle anvendelse.

Når vi taler om bevægelseskontrol med høj præcision, er disse to drevtyper ofte de bedste kandidater. I projekter hos PTSMAKE har vi bearbejdet kritiske komponenter til begge, og niveauet af den krævede nøjagtighed er forbløffende. Valget mellem dem handler ikke om, hvad der er bedst, men om, hvad der er bedst egnet.

Funktionsprincippet forklaret

Mekanik for harmoniske drev

Et harmonisk drev har tre hoveddele. En bølgegenerator, som er et elliptisk leje, er placeret inde i en fleksibel kop kaldet en flexspline.

Flexsplinten har udvendige tænder. Den placeres derefter inde i en stiv ydre ring, der kaldes den cirkulære spline.

Når bølgegeneratoren roterer, deformerer den flexsplinten til en ellipse. Det får dens tænder til at gribe ind i den cirkulære splines' tænder på to modsatte punkter. Denne kontinuerlige indgriben giver en jævn bevægelse med høj udveksling.

Mekanik for cykloidalt drev

Et cykloiddrev fungerer ved hjælp af en indgangsaksel, der er forbundet med et excentrisk leje. Dette leje driver en cykloidal skive.

Skiven har en unik buet profil, som griber ind i de stationære ydre stifter eller ruller. Dette design er baseret på en hypotrokoid5 kurve, hvilket sikrer, at flere tænder altid er i kontakt. Denne kontinuerlige kontakt eliminerer slør og giver mulighed for høj stødbelastningskapacitet, hvilket gør disse præcisionsgear utroligt robuste.

Egnethed til anvendelse

| Applikationstype | Bedste pasform | Årsag |

|---|---|---|

| Robotteknologi (lille/mellemstor) | Harmonisk | Kompakt, let og med lav inerti |

| Industriel automatisering | Begge dele | Afhænger af belastning og hastighedskrav |

| Tunge maskiner | Cykloidal | Højt drejningsmoment og stødbelastningskapacitet |

| Aktuatorer til luft- og rumfart | Harmonisk | Høj præcision i en lille pakke |

Harmoniske drev udmærker sig i applikationer, der kræver kompakt, letvægtspræcision som robotteknologi. Cykloidale drev er kraftværker, perfekte til tunge industrimaskiner, hvor drejningsmoment og holdbarhed er altafgørende. Dit endelige valg afhænger af, hvordan du afbalancerer belastning, størrelse og krav til dynamisk ydeevne.

Hvad er metoderne til at inspicere præcisionsgear?

Når vi inspicerer præcisionsgear, bruger vi primært to tilgange. Det er analytisk inspektion og funktionel inspektion. Hver metode tjener et særskilt og vigtigt formål i kvalitetskontrollen.

Analytisk vs. funktionel

Analytisk inspektion er som en detaljeret diagnose. Den måler omhyggeligt gearets individuelle geometriske parametre.

Funktionsinspektion er på den anden side en præstationstest. Den kontrollerer, hvordan gearet griber ind i hinanden og fungerer som helhed.

| Inspektionstype | Hovedmålsætning | Typisk måling |

|---|---|---|

| Analytisk | Diagnosticer specifikke fejl | Profil, lead, pitch |

| Funktionel | Vurder den samlede præstation | Sammensat fejl |

At forstå denne forskel er nøglen til effektiv kvalitetskontrol af gear.

Et nærmere kig på analytisk inspektion

Analytisk inspektion bruger udstyr med høj præcision. Koordinatmålemaskiner (CMM'er) er et almindeligt valg til denne opgave. De kan isolere og måle individuelle tandhjulsfunktioner med utrolig nøjagtighed.

Denne metode giver detaljerede data om:

- Tandprofil: Tandens form fra rod til spids.

- Bly: Justering af tanden på tværs af tandhjulsfladen.

- Pitch: Afstanden mellem tilstødende tænder.

Hos PTSMAKE bruger vi disse data til at finde eventuelle afvigelser fra designet. Det giver os mulighed for at forfine vores CNC-bearbejdningsproces og sikre, at hvert gear opfylder de nøjagtige specifikationer. Det er afgørende for fejlfinding og proceskontrol.

Rollen for funktionel inspektion

Funktionsinspektion simulerer drift i den virkelige verden. Den mest almindelige metode er at bruge en dobbelt flanke rullende kontrol. Dette værktøj griber ind i det gear, der testes, med et mastergear med høj præcision.

Når tandhjulene ruller sammen, måler apparatet variationen i deres centerafstand. Denne holistiske måling giver en enkelt værdi, der repræsenterer sammensat fejl6. Den indfanger den kumulative effekt af alle individuelle tandfejl. Det er en fremragende måde til hurtigt at verificere den overordnede glathed og driftskvalitet af et gear.

| Metode | Bedste brugssag | Det vigtigste at tage med |

|---|---|---|

| Analytisk | Analyse af grundlæggende årsager | Specifikke dimensionsdata |

| Funktionel | Kvalitetskontrol af produktionen | Bestået/ikke bestået på netkvalitet |

Analytisk inspektion dissekerer gearets geometri for at finde specifikke fejl. I modsætning hertil giver funktionel inspektion en hurtig, praktisk vurdering af, hvor godt gearet vil fungere. At vælge den rigtige metode er afgørende for at sikre pålideligheden af præcisionsgear.

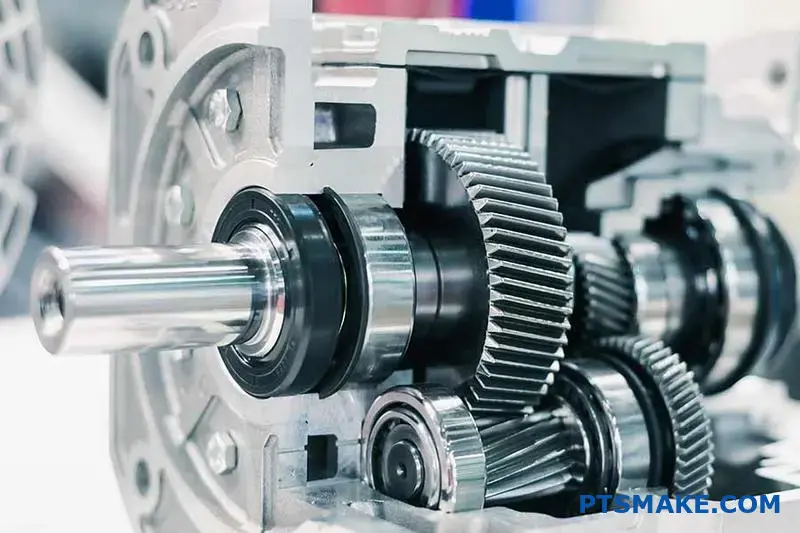

Hvordan påvirker hus- og lejearrangementer gearets præcision?

Huset og lejerne er ikke bare bærende strukturer. De er aktive medspillere i dit system. Deres design styrer direkte den endelige præcision af dine gear.

Et systems nøjagtighed er kun så god som dets fundament.

Betydningen af husets stivhed

Et stift hus er ikke til forhandling for at opnå høj præcision. Enhver bøjning under driftsbelastning vil forskyde akslerne. Det ødelægger gearets indgrebskvalitet og fører til støj og slitage.

Valg og montering af lejer

Valget af lejer, og hvordan de monteres, er lige så afgørende. Hver komponent bidrager til at opretholde den præcise positionering af akslerne.

| Komponent | Direkte indflydelse på |

|---|---|

| Stivhed i huset | Justering af akslen under belastning |

| Arrangement af lejer | Rotationsnøjagtighed |

| Monteringspræcision | Indledende gearnet |

Fundamentet: Stivhed i huset

Tænk på huset som grundfjeldet for dit gearsystem. Hvis det deformeres, selv en smule, ændres afstanden mellem gearets centre. Dette skift forringer direkte kontaktmønsteret på geartænderne.

I tidligere projekter hos PTSMAKE har vi set, at stive huse reducerer vibrationer betydeligt og forlænger levetiden for præcisionsgear. Et stift hus sikrer, at den designede geargeometri opretholdes under kræfter i den virkelige verden.

Et nærmere kig på lejer

Den type leje, du vælger, bestemmer, hvordan belastningen håndteres. Hver type har sine egne styrker og egner sig til forskellige anvendelser.

Vinkelkontakt vs. dyb rille

Sporkuglelejer er et almindeligt valg på grund af deres alsidighed. Men til højere præcision er vinkelkontaktlejer ofte overlegne. De giver større stivhed og kan håndtere kombinerede belastninger mere effektivt. Anvendelse af den korrekte [preload](https://preload.com/)[^7] er afgørende for at maksimere deres ydeevne.

Det gælder især i højhastighedsapplikationer, hvor det er vigtigt at kontrollere akselbevægelsen.

| Lejetype | Primær fordel | Fælles ansøgning |

|---|---|---|

| Kugle med dyb rille | Omkostningseffektiv, alsidig | Generelle maskiner |

| Vinkelkontakt | Høj stivhed og hastighed | CNC-spindler, gearkasser |

| Konisk rulle | Høj belastningskapacitet | Transmissioner til biler |

I sidste ende udgør husets stivhed, valg af lejer og monteringspræcision en kritisk trio. De arbejder sammen om at opretholde akselopretningen. Hvis et af disse elementer er forkert, går det direkte ud over kvaliteten og levetiden af din gearsamling.

Hvordan vælger man den rigtige geartype til en applikation?

Det kan føles overvældende at vælge det rigtige udstyr. Jeg bryder det ned til en enkel, logisk proces. Denne metode hjælper dig med at fokusere på det, der virkelig betyder noget for din ansøgnings succes.

Trin 1: Definer de vigtigste krav

Først skal du liste dine ufravigelige behov for ydeevne. Hvad er driftshastigheden og -momentet? Hvilket præcisionsniveau er afgørende for opgaven?

Besvarelsen af disse indledende spørgsmål indsnævrer dine muligheder betydeligt.

| Krav | Nøglespørgsmål |

|---|---|

| Hastighed (RPM) | Skal gearet køre ved høje, mellemhøje eller lave hastigheder? |

| Drejningsmoment (Nm) | Hvor stor en rotationskraft skal gearet overføre? |

| Præcision | Hvor kritisk er positionsnøjagtigheden for applikationen? |

Trin 2: Evaluer begrænsninger

Tænk nu på de fysiske og driftsmæssige grænser. Det omfatter den tilgængelige plads, budgettet og det acceptable støjniveau i omgivelserne. Disse begrænsninger styrer ofte den endelige beslutning.

Den virkelige udfordring er at afbalancere disse konkurrerende faktorer. Høj ydeevne er ofte i konflikt med strenge begrænsninger som pris eller størrelse. Det er her, det er afgørende at foretage smarte afvejninger.

Balancen mellem præcision og omkostninger

Højpræcisionsgear giver overlegen nøjagtighed ved at minimere fejl. Det er afgørende inden for områder som automatisering og medicinsk udstyr. Men at opnå snævre tolerancer øger produktionskompleksiteten og omkostningerne.

I robotteknologi minimerer man tabt bevægelse, eller modreaktion7er afgørende for nøjagtigheden. Det har direkte indflydelse på præcisionsgearets ydeevne. Hos PTSMAKE guider vi ofte vores kunder gennem denne balancegang.

Vi hjælper dem med at finde det rigtige sted. Det sikrer, at udstyret lever op til specifikationerne for ydeevne, uden at projektbudgettet stiger unødigt.

En praktisk beslutningsmatrix

Baseret på vores projekterfaring kan en simpel matrix vejlede dig i dit valg. Den hjælper med at visualisere, hvordan forskellige geartyper klarer sig i forhold til fælles krav.

| Geartype | Hastighed | Drejningsmoment | Præcision | Støj | Omkostninger |

|---|---|---|---|---|---|

| Spor | Moderat | Moderat | Medium | Høj | Lav |

| Spiralformet | Høj | Høj | Høj | Lav | Medium |

| Skråkant | Moderat | Moderat | Medium | Medium | Medium |

| Orm | Lav | Høj | Høj | Meget lav | Høj |

Denne ramme giver et solidt udgangspunkt. Den hjælper dig med systematisk at sammenligne de bedste muligheder for dine specifikke designbehov.

At følge en struktureret proces hjælper med at afbalancere behov for ydeevne som hastighed og drejningsmoment mod begrænsninger som omkostninger og støj. Denne metodiske tilgang sikrer, at du vælger den optimale geartype til din applikation.

Hvordan udfører man en grundlæggende beregning af gearets styrke og levetid?

At følge en standard forenkler gearanalysen. Hos PTSMAKE refererer vi ofte til AGMA 2001. Den giver en klar retning for beregningerne.

Bøjning og kontaktspænding

Først beregner man de grundlæggende spændinger. Bøjningsspænding relaterer til tandbrud. Kontaktspænding relaterer til overfladeslid. Disse indledende tal er en baseline. De tager endnu ikke højde for forholdene i den virkelige verden.

Modifikationsfaktorernes rolle

Dernæst anvender du forskellige modifikationsfaktorer. Disse justerer din baseline for estimering af driftslevetid. Tænk på dem som realitetstjek af dit design.

Et dybere kig på modifikationsfaktorer

AGMA-standarden er omfattende. Den vejleder dig i at forfine de indledende spændingsværdier. Denne proces gør en simpel beregning til en pålidelig forudsigelse. Disse faktorer tager højde for variabler, der påvirker gearets ydeevne.

Modifikationsfaktorer er afgørende. De bygger bro mellem teori og virkelighed. For eksempel tager den dynamiske faktor højde for hastighed og fremstillingsnøjagtighed. Fremstilling af høj kvalitet af Præcisionsgear forbedrer denne faktor direkte.

En anden nøgle er belastningsfordelingsfaktoren. Den tager højde for, hvordan belastningen fordeles over tandfladen. Fejljustering eller akselafbøjning kan koncentrere stress. Korrekt design og montering er afgørende her. I vores tidligere projekter har vi set, hvordan små forskydninger kan reducere gearets levetid drastisk.

Vigtige ændringsfaktorer

| Faktor | Formål |

|---|---|

| Dynamisk faktor (Kv) | Tager højde for unøjagtigheder i tandprofil og hastighed. |

| Størrelsesfaktor (Ks) | Overvejer materialeegenskaber baseret på gearstørrelse. |

| Lastfordeling (km) | Justerer for ujævn belastning på tværs af frontbredden. |

| Overfladens tilstand (Cf) | Afspejler overfladefinishens indvirkning på Modstandsdygtighed over for grubetæring8. |

Disse justeringer er afgørende for en præcis forudsigelse af levetiden. De sikrer, at gearet ikke bare passer, men også overlever den tiltænkte anvendelse.

AGMA 2001-standarden giver en struktureret metode. Den hjælper dig med at gå fra grundlæggende stresstal til et realistisk estimat af driftslevetiden ved at anvende kritiske modifikationsfaktorer. Det sikrer et robust og pålideligt geardesign.

Hvordan specificerer man det optimale tilbageslag for et system?

At bestemme den rigtige modreaktion er ikke gætværk. Det handler om at skabe et "slørbudget". Denne systematiske tilgang tager højde for alle faktorer, der påvirker afstanden mellem tandhjulene.

Vigtige budgetinput

Vi skal tage højde for alle variabler, der kan påvirke gearets indgreb. Det sikrer, at systemet fungerer pålideligt under alle forhold.

| Faktor | Beskrivelse |

|---|---|

| Termiske effekter | Materialets udvidelse og sammentrækning med temperaturen. |

| Tolerancer | Variationer fra fremstillingsprocessen. |

| Smøring | Den plads, der kræves til smøremiddelfilmen. |

| Tabt bevægelse | Det maksimale spil, applikationen kan tolerere. |

Denne metodiske proces fjerner usikkerhed. Det fører til en specifikation, der er forankret i dit systems virkelighed.

Opbygning af dit backlash-budget

Et detaljeret budget forhindrer driftsfejl. Hver komponent i budgettet skal beregnes omhyggeligt og lægges sammen. Den samlede sum skal være under systemets maksimalt tilladte tabte bevægelse.

Termisk udvidelse

Materialer ændrer størrelse med temperaturen. Et system, der arbejder i et bredt temperaturområde, har brug for mere slør. Vi beregner dette ved hjælp af materialets udvidelseskoefficient og det forventede temperaturdelta. Det forhindrer binding, når komponenterne bliver varme.

Produktionstolerancer

Ingen del er perfekt. Tolerancer på tandhjul, akseldiametre og lejepositioner tæller alt sammen. Denne kumulative effekt, eller toleranceopbygning9reducerer direkte det designede tilbageslag. At arbejde med en partner som PTSMAKE sikrer, at disse tolerancer for præcisionsgear er nøje kontrolleret.

Krav til smøring

Smøremiddel er ikke kun til at reducere friktion. Det danner en fysisk film mellem tænderne. Denne film kræver plads. Budgettet skal tage højde for minimumstykkelsen af denne film for at sikre korrekt smøring og forhindre for tidlig slitage.

Vi bruger ofte en simpel formel til at kombinere disse faktorer.

| Budgetkomponent | Eksempel på beregning (vinkel) |

|---|---|

| Termisk udvidelse | 0.005° |

| Opstilling af tolerancer | 0.010° |

| Smørefilm | 0.002° |

| Samlet nødvendigt tilbageslag | 0.017° |

Denne beregnede sum skal være mindre end den maksimale tabte bevægelse, som din applikation kan håndtere.

At lave et budget for slør er et kritisk skridt. Det indebærer kvantificering af virkningerne af termisk udvidelse, fremstillingstolerancer og smøring. Denne samlede nødvendige frigang skal derefter kontrolleres i forhold til systemets maksimalt tilladte tabte bevægelse for at sikre ydeevnen.

Hvordan vælger man mellem fræsning, formning og slibning?

Det er afgørende at vælge den rigtige proces til fremstilling af gear. Det påvirker dit slutprodukts ydeevne, omkostninger og leveringstid. Beslutningen afhænger af tre nøglefaktorer.

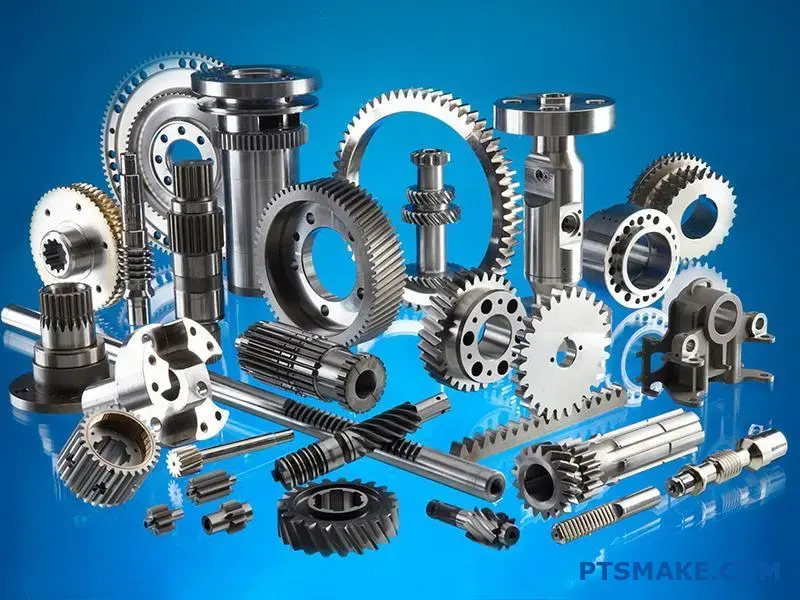

Det er dit grejs design, den nødvendige præcision og din produktionsmængde. Hver metode udmærker sig på forskellige områder.

Hurtig udvælgelsesguide

Her er en enkel oversigt, der kan guide dine første tanker. Det hjælper med at matche processen med dit primære behov.

| Proces | Bedst til | Vigtig fordel |

|---|---|---|

| Hobbing | Udvendige gear med høj volumen | Hastighed og omkostningseffektivitet |

| Formgivning | Indvendige gear og komplekse funktioner | Alsidighed i geometri |

| Slibning | Efterbehandling med ultrahøj præcision | Overlegen nøjagtighed og overfladefinish |

Denne tabel giver et udgangspunkt for at træffe et informeret valg.

At træffe det optimale valg kræver et dybere kig. I vores projekter hos PTSMAKE guider vi kunderne gennem disse detaljer for at sikre det bedste resultat for deres applikation. Det forkerte valg kan føre til unødvendige omkostninger eller delfejl.

Detaljeret sammenligning af processer

Lad os opdele beslutningen ud fra kritiske projektkrav. Det vil hjælpe dig med at forstå nuancerne i hver metode.

Baseret på geartype

Dit gears fysiske design er det første filter. Hobbing er det bedste valg til udvendige tandhjul og spiralformede tandhjul. Det er hurtigt og meget effektivt til disse almindelige typer.

Men hvis du har brug for indvendige tandhjul eller tandhjul med skulderinterferens, er formning løsningen. Dens frem- og tilbagegående skærefunktion giver adgang til områder, hvor fræsere ikke kan komme til.

Baseret på krævet nøjagtighed

Til de fleste industrielle anvendelser giver fræsning og formning tilstrækkelig præcision. De producerer tandhjul af god kvalitet, der passer til mange maskiner.

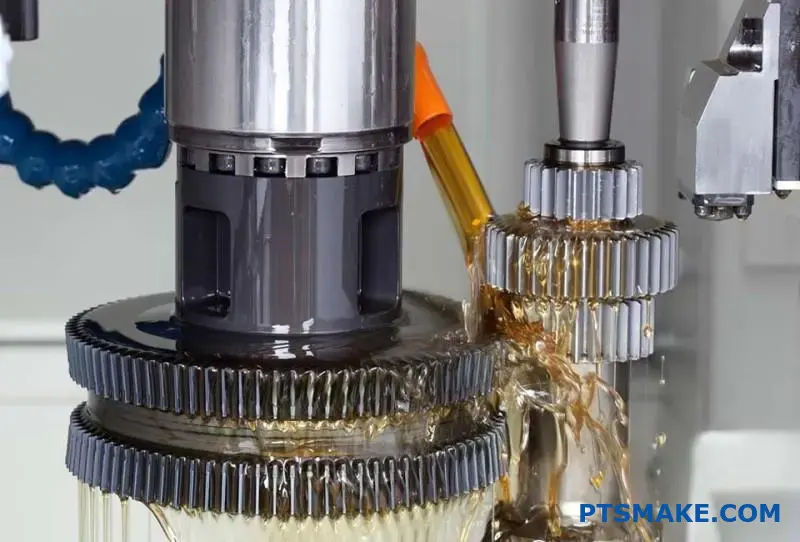

Men for højtydende systemer som rumfart eller robotteknologi er slibning afgørende. Det er en efterbehandlingsproces, der korrigerer små forvrængninger i tandens indviklet profil10. Dette trin producerer førsteklasses præcisionsgear.

Baseret på produktionsvolumen

Til masseproduktion er hobbing uovertruffen i hastighed og omkostningseffektivitet. Det er ideelt til store serier af identiske tandhjul.

Formning er generelt langsommere, hvilket gør den bedre egnet til mindre serier eller prototyper. Slibning er den langsomste og dyreste. Det bruges kun, når den højeste præcision retfærdiggør de ekstra omkostninger, uanset volumen.

Din endelige beslutning afbalancerer geargeometri, præcisionsbehov og produktionsskala. Fræsning er til udvendige tandhjul i store mængder, formning håndterer komplekse indvendige funktioner, og slibning giver den ultimative finish til kritiske anvendelser.

Design et geardrev til et robotled med høj præcision.

Lad os se på et praktisk casestudie. En kunde havde brug for et geardrev til en kirurgisk robots håndledsled. De primære mål var absolut præcision og jævn bevægelse. Det gav os tre centrale tekniske udfordringer, som vi skulle løse.

Krav om nul tilbageslag

Til kirurgisk præcision er enhver form for "slør" eller slør i leddet uacceptabelt. Gearsystemet skal oversætte motorbevægelsen til leddet med perfekt nøjagtighed.

Mandat til høj stivhed

Leddet skal kunne modstå udbøjning, når der påføres eksterne kræfter. Høj stivhed sikrer, at robotarmen forbliver stabil og på den tilsigtede bane.

Mål om lav inerti

For at give mulighed for hurtige, responsive bevægelser skal drivkomponenterne være lette. Lav inerti muliggør hurtig acceleration og deceleration uden overskydning.

Vores oprindelige designmål var klare.

| Parameter | Målværdi | Begrundelse |

|---|---|---|

| Tilbageslag | < 1 bueminut | Garanterer positionsnøjagtighed |

| Stivhed | > 150 Nm/arc-min | Forhindrer nedbøjning under belastning |

| Inerti | < 0,005 kg-m² | Muliggør hurtig, reaktiv bevægelse |

Begrundelse for valg af harmonisk drev

Efter at have vurderet muligheder som planet- og cykloidgear valgte vi et harmonisk drev. Dets unikke driftsprincip passede perfekt til projektets krævende krav.

Det harmoniske drev bruger en elliptisk bølgegenerator, der deformerer en fleksibel gearkop, "flexspline". Den griber ind i tænderne på en stiv ydre ring, den "cirkulære spline", i en kontinuerlig, rullende bevægelse.

Dette design eliminerer i sagens natur slør. Flexsplinten er altid forspændt mod den cirkulære spline, så der ikke er plads til slør.

Dette kontinuerlige engagement på tværs af et stort antal tænder resulterer også i enestående torsionsstivhed11. Det giver en meget mere stiv forbindelse sammenlignet med traditionelle tandhjul, hvor kun nogle få tænder griber ind på én gang.

Desuden giver dens kompakte, lette natur et højt gearforhold i en lille pakke, hvilket minimerer inerti. Det gør det ideelt til dynamiske robotapplikationer. Hos PTSMAKE bearbejder vi ofte de komplekse komponenter til sådanne systemer for at sikre de krævede snævre tolerancer.

Beregning af nøgleparametre

Da typen var valgt, definerede vi de vigtigste ydelsesparametre. Disse beregninger bekræftede det harmoniske drevs egnethed til anvendelsen.

| Parameter | Beregningsmetode | Resultat |

|---|---|---|

| Udvekslingsforhold | Baseret på forskel i antal tænder | 100:1 |

| Højeste drejningsmoment | Motorens drejningsmoment × forhold × effektivitet | 55 Nm |

| Gennemsnitlig. Levetid | Baseret på belastningsprofil og L10-klassificering | > 25.000 timer |

I dette casestudie definerede vi robotleddets kritiske behov. Det harmoniske drev blev valgt på grund af dets slørfrihed og høje stivhed. Derefter skitserede vi de centrale beregninger for at validere vores design og sikre langsigtet ydeevne.

Hvordan håndterer man varmeudvidelse i en gearkasse med lille spillerum?

Håndtering af varmeudvidelse kræver praktisk teknik. Det handler ikke om at eliminere væksten, men om at kontrollere den. Den rigtige tilgang sikrer pålidelighed.

Materialevalg er nøglen

Det er afgørende at vælge materialer med kompatible ekspansionshastigheder. Når et gear og dets hus udvider sig med samme hastighed, forbliver spillerummet stabilt. Det er afgørende for højtydende Præcisionsgear.

| Materiale | CTE (ppm/°C) | Noter |

|---|---|---|

| Stål | ~12 | Fælles for tandhjul |

| Aluminium | ~23 | Fælles for huse |

| Titanium | ~8.6 | Høj styrke, lav ekspansion |

Indstilling af koldt tilbageslag

Vi skal beregne og indstille det "kolde slør" korrekt. Det er gearets frigang ved omgivelsestemperatur. Det giver mulighed for udvidelse, når gearkassen opvarmes under drift.

En proaktiv strategi indebærer mere end bare godt design. Det kræver en dyb forståelse af, hvordan materialer opfører sig under termisk stress. Det er her, præcise beregninger og tænkning på systemniveau kommer ind i billedet.

Beregning af termisk vækst

Vi gætter ikke på, hvor meget en del vil vokse. Vi beregner det. Ændringen i størrelse afhænger af materialets egenskaber og temperaturændringen. I tidligere projekter på PTSMAKE har denne beregning været nøglen til succes. Nogle avancerede kompositter udviser anisotropisk12 adfærd, hvilket komplicerer beregningerne yderligere.

Et praktisk eksempel

Tænk på et stålgear i et aluminiumshus. Aluminium udvider sig næsten dobbelt så meget som stål for hver grads temperaturstigning. Der skal tages højde for denne forskel i de indledende designafstande for at forhindre binding.

Kølesystemernes rolle

Til applikationer med høj belastning er aktiv køling afgørende. Den fjerner varmen og opretholder en stabil driftstemperatur. Det begrænser direkte den samlede varmeudvidelse. Forskellige systemer tilbyder forskellige niveauer af ydeevne og kompleksitet.

| Afkølingsmetode | Effektivitet | Typisk brugssag |

|---|---|---|

| Cirkulation af olie | Høj | Industrielle gearkasser med højt drejningsmoment |

| Luftkøling (ventilatorer) | Moderat | Indkapslede elektroniske enheder |

| Kølelegemer | Lav til moderat | Motorhuse med lavt strømforbrug |

Effektiv styring kombinerer smarte materialevalg, præcise beregninger af koldt slør og, når det er nødvendigt, aktive kølesystemer. Denne integrerede tilgang er grundlæggende for at skabe pålidelige gearkasser med tæt afstand, der fungerer under termisk stress.

Hvad er næste generations tendenser inden for præcisionsgearteknologi?

Fremtiden for præcisionsgear er spændende. Vi bevæger os ud over blot at skære i metal. Nye teknologier omformer, hvad der er muligt.

Denne udvikling fokuserer på at skabe smartere, stærkere og mere komplekse komponenter. Det er et stort spring fremad for industrier, der er afhængige af høj ydeevne.

Vigtige innovationer i horisonten

Additiv fremstilling

3D-print giver mulighed for interne kølekanaler og letvægtsdesign. Det var umuligt med traditionel CNC-bearbejdning alene.

Smart teknologi

Sensorer indlejret i tandhjul kan nu forudsige fejl. Det flytter vedligeholdelsen fra reaktiv til proaktiv og sparer omkostninger.

| Teknologi-trend | Primær påvirkning | Fordele for industrien |

|---|---|---|

| Additiv fremstilling | Komplekse geometrier | Lettere og mere effektive dele |

| Superhårde materialer | Øget holdbarhed | Længere levetid |

| Smarte sensorer | Forudsigelig vedligeholdelse | Reduceret nedetid |

Dyk dybere ned i fremtidens gear-teknologi

I vores arbejde hos PTSMAKE udforsker vi konstant disse fremskridt. De er ikke bare koncepter; de er ved at blive til praktiske løsninger.

Indvirkningen af additiv fremstilling

Additiv fremstilling, eller 3D-print, er en game-changer for præcisionsgear. Det giver mulighed for at skabe indviklede indre gitterstrukturer.

Det reducerer vægten uden at gå på kompromis med styrken. Det muliggør også produktion af samlede dele, hvilket minimerer monteringsbehovet. Vi udforsker hybride tilgange, der kombinerer CNC-præcision med 3D-printede funktioner.

Fremkomsten af nye materialer

Superhårde materialer som avanceret keramik og metalmatrixkompositter er på vej frem. Disse materialer giver overlegen slidstyrke og kan fungere under ekstreme temperaturer.

Selv om de er udfordrende at bearbejde, er deres levetid uovertruffen. Bedre tribologiske egenskaber13 betyder mindre friktion og længere levetid for hele systemet. I tidligere projekter har valget af det rigtige materiale fordoblet en komponents levetid.

Integration af intelligente sensorer

Indbygning af sensorer direkte i gear giver data i realtid. Disse data overvåger stress, temperatur og vibrationer.

Disse oplysninger er afgørende for forebyggende vedligeholdelse. Det hjælper med at identificere potentielle fejl, før de opstår, hvilket er kritisk i luftfarts- og bilindustrien.

| Fremgang | Kernefordel | Praktisk anvendelse |

|---|---|---|

| 3D-udskrivning | Frihed til at designe | Tilpassede, lette robotdele |

| Avancerede materialer | Ekstrem holdbarhed | Højtydende gearkasser til luft- og rumfart |

| Indlejrede sensorer | Data i realtid | Overvågning af køretøjers transmission |

Integrationen af disse tendenser skubber til grænserne for, hvad præcisionsgear kan opnå.

Disse næste generations tendenser - additiv fremstilling, superhårde materialer og intelligente sensorer - revolutionerer præcisionsgear. De skaber komponenter, der ikke kun er mere komplekse og holdbare, men også intelligente, hvilket øger pålideligheden og forhindrer kostbar nedetid på tværs af kritiske industrier.

Få din præcisionsgearløsning med PTSMAKE i dag!

Tag det næste skridt i at mestre præcisionsgear - anmod om et tilpasset tilbud fra PTSMAKE nu! Få adgang til ekspertise i verdensklasse, pålidelig kommunikation og skræddersyede produktionsløsninger til CNC-bearbejdning og sprøjtestøbning. Sikr dit projekts kvalitet og succes - kontakt os, hvis du har brug for præcisionsgear!

Lær de tekniske detaljer om transmissionsfejl, og hvordan det påvirker designet af højhastighedsgearsystemer. ↩

Udforsk videnskaben om friktion, slid og smøring for at forstå interaktionen mellem gear og materialer bedre. ↩

Lær, hvordan kontaktspænding beregnes, og hvilken betydning det har for design af gear. ↩

Udforsk dette koncept for at forstå, hvordan backlash påvirker systemets reaktionsevne og nøjagtighed. ↩

Forstå den matematiske kurve, der muliggør den jævne bevægelse med højt drejningsmoment i cykloidale drev. ↩

Opdag, hvordan denne ene værdi angiver et gears samlede indgrebskvalitet og driftsfleksibilitet. ↩

Forstå, hvordan tilbageslag påvirker præcisionen, og hvordan du håndterer det i dit design. ↩

Lær, hvordan overfladeegenskaber påvirker gearets holdbarhed og forebygger almindelige fejltilstande. ↩

Lær, hvordan tolerancer på enkeltdele akkumuleres i en samling. ↩

Lær, hvordan denne specifikke tandkurve sikrer en jævn og effektiv kraftoverførsel i gear. ↩

Opdag, hvordan torsionsstivhed er afgørende for den dynamiske respons og nøjagtigheden i højtydende robotsystemer. ↩

Få mere at vide om, hvordan komplekse materialeegenskaber påvirker design og fremstilling af præcisionskomponenter. ↩

Klik for at lære, hvordan overfladeinteraktioner påvirker gearets effektivitet og slid. ↩