At finde den rigtige producent af aluminiumsstøbning føles overvældende, når delkvalitet, leveringsfrister og omkostningsmål alle hænger i en tynd tråd. Du har sikkert oplevet frustrationen ved at modtage dele, der ikke lever op til specifikationerne, eller ved at have at gøre med leverandører, der ikke kan skalere produktionen, når du har mest brug for det.

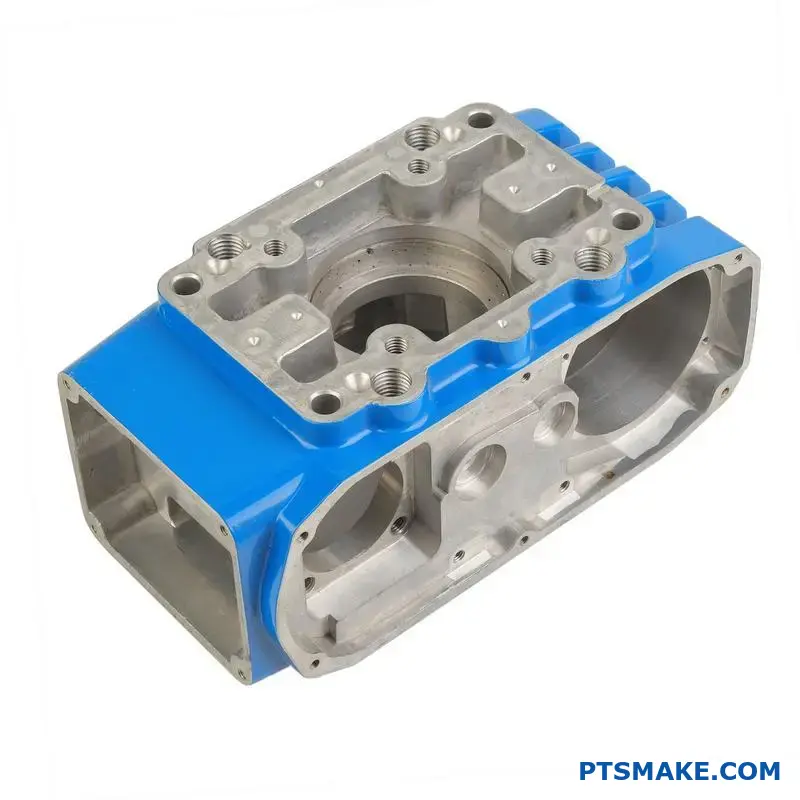

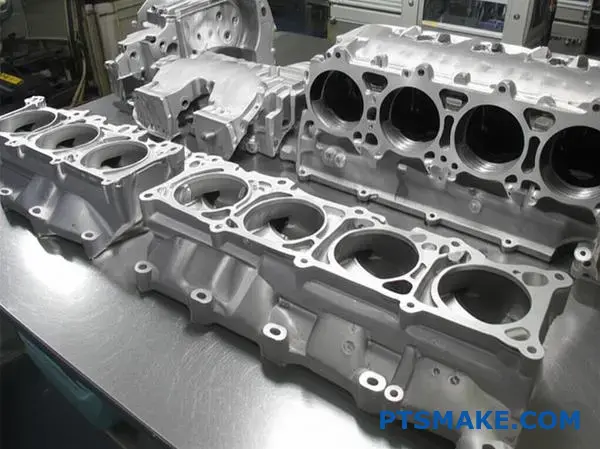

PTSMAKE har specialiseret sig i specialfremstillede trykstøbte aluminiumsdele og tilbyder præcisionsfremstilling fra prototype til produktion med avanceret legeringsekspertise, streng kvalitetskontrol og skalerbar produktionskapacitet til brancher som bilindustrien, rumfart, elektronik og medicinsk udstyr.

Denne omfattende guide dækker alt fra grundlæggende legeringsegenskaber og procesoptimering til forebyggelse af fejl og omkostningsstyring. Jeg fører dig gennem de tekniske principper, der driver vellykkede projekter med trykstøbning af aluminium, og hjælper dig med at træffe informerede beslutninger om dit næste produktionspartnerskab.

Hvad er kerneegenskaberne for en almindelig trykstøbelegering?

Lad os tale om A380-aluminium. Det er en arbejdshest i industrien med god grund. Dets grundlæggende egenskaber har direkte indflydelse på støbeprocessen og din endelige parts ydeevne.

A380-legeringens grundlæggende egenskaber

Fremragende smelteflow er afgørende. Det sikrer, at det smeltede metal fylder komplekse formhulrum helt ud. Denne enkle faktor reducerer fejlkørsler og overfladefejl.

Hurtig størkning er en anden vigtig funktion. Det giver mulighed for hurtigere produktionscyklusser. Det hjælper også med at opnå ensartet kvalitet på tværs af store partier.

Nedenfor ses de vigtigste mekaniske egenskaber.

| Ejendom | Typisk værdi | Vigtighed for din del |

|---|---|---|

| Trækstyrke | 47 ksi | Måler delens holdbarhed under belastning. |

| Forlængelse | 3.5% | Angiver modstandsdygtighed over for revnedannelse ved bøjning. |

| Termisk ledningsevne | 96 W/m-K | Påvirker, hvor godt delen afleder varme. |

Hvordan egenskaber påvirker design og produktion

A380's fremragende flydeevne skyldes primært dens indhold af silicium. Denne egenskab er afgørende for at kunne producere dele med tynde vægge og indviklede detaljer. Vi udnytter det ofte til komplekse elektronikhuse.

Det høje siliciumniveau minimerer også krympningen, når emnet afkøles. Det betyder bedre dimensionel nøjagtighed. Dine færdige dele kommer til at matche designspecifikationerne bedre.

Størkningsprocessen er afgørende for effektiviteten. A380’s evne til at fryse hurtigt giver hurtigere cyklustider. Ved produktion af store mængder betyder det direkte lavere omkostninger pr. enhed.

Dette skal dog kontrolleres. Hurtig afkøling kan fange luft og føre til porøsitet. Denne indre defekt kan svække emnet. Korrekt proceskontrol er altafgørende ved trykstøbning af aluminium.

Balance mellem styrke og fleksibilitet

A380 giver en god balance til mange anvendelser. Dens trækstyrke er velegnet til mange strukturelle komponenter. Men dens lavere forlængelse betyder, at den er mere skør end nogle andre legeringer.

Dette er en klassisk teknisk afvejning. Hvis en del kræver høj slagfasthed, kan en anden legering være bedre. Materialets indre mikrostruktur1 er det, der definerer denne mekaniske adfærd.

Hos PTSMAKE guider vi kunderne gennem disse beslutninger. At vælge den rigtige legering er det første skridt til at sikre, at dit produkt fungerer præcis efter hensigten.

A380-legeringens kerneegenskaber, fra smelteflow til trækstyrke, er indbyrdes forbundne. De har direkte indflydelse på designmuligheder, produktionseffektivitet og den endelige dels ydeevne og pålidelighed i den virkelige verden.

Den centrale rolle for udveksling af termisk energi

Die-temperatur handler om at styre varmen. Tænk på det som en kontrolleret energioverførsel. Formen skal være varm nok til at lade metallet flyde, men kølig nok til at størkne korrekt.

Denne balance er afgørende. Den har direkte indflydelse på, hvordan det smeltede metal opfører sig inde i hulrummet.

Indvirkning på metalflow og størkning

En for kold matrice får metallet til at størkne for hurtigt. Dette kan føre til ufuldstændig fyldning, kendt som en kold lukning.

Omvendt kan en for varm die give andre problemer. Det kan forlænge cyklustiden og føre til defekter som f.eks. lodning.

| Die-temperatur | Effekt på smeltet metal | Potentielt problem med delens kvalitet |

|---|---|---|

| For lav | Dårligt flow | Kolde lukninger, flowledninger |

| Optimal | Kontrolleret flow | God overfladefinish, tæt |

| For høj | Overdreven flydendehed | Lodning, blærer, porøsitet |

Princippet om termisk balance

At opnå ensartet kvalitet i produktionen afhænger af et nøgleprincip: termisk balance. Det betyder, at den varme, der fjernes fra støbningen ved hver cyklus, svarer til den varme, der tilføres.

Uden denne balance vil formens temperatur svinge. Den kan blive gradvist varmere eller koldere, hvilket fører til uensartet delkvalitet. I vores projekter hos PTSMAKE bruger vi termisk billeddannelse og sensorer til at overvåge og opretholde denne stabilitet.

Denne konsistente tilstand, eller termisk ligevægt2, er målet. Det sikrer, at den første del og den tusindste del fremstilles under næsten identiske forhold. Det er afgørende for processer som højtryksstøbning af aluminium, hvor tolerancerne er snævre.

At opretholde denne balance kræver et veldesignet kølesystem i formen. Kølekanalernes placering og strømningshastighed er konstrueret til at trække varmen ud præcis, hvor det er nødvendigt.

| Termisk tilstand | Produktionsresultat |

|---|---|

| Ubalanceret | Uoverensstemmende delmål, varierende defekter |

| Afbalanceret | Repeterbar kvalitet, stabile cyklustider, mindre skrot |

Effektiv varmestyring forhindrer en kaskade af problemer. Det handler ikke kun om at undgå åbenlyse fejl; det handler om at garantere de mekaniske egenskaber og den dimensionelle nøjagtighed for hver eneste del, der kommer ud af formen. Det er grundlaget for en pålidelig produktion.

Formens temperatur styrer den termiske udveksling mellem det smeltede metal og formen. Opretholdelse af en præcis termisk balance er afgørende for at kontrollere metalflow, størkning og i sidste ende forhindre defekter. Det sikrer en ensartet produktion af emner i høj kvalitet fra start til slut.

Hvad er det primære formål med trækvinkler i støbning?

Ud fra et fysisk synspunkt er en trækvinkel en enkel løsning på komplekse kræfter. Under udstødningen arbejder to primære kræfter imod en ren udløsning.

Modstandens kræfter

Friktion er den mest åbenlyse modstander. Emnets overflade slæber mod formens væg. Et større overfladeareal skaber mere friktion.

Den anden kraft er vakuumtryk. Når emnet afkøles og krymper, kan det skabe forseglede lommer. Når man trækker emnet væk fra disse lommer, opstår der et vakuum, som holder det på plads.

Hvordan trækvinkler hjælper

En trækvinkel ændrer disse kræfters retning. Den gør det muligt for emnet at bevæge sig væk fra formvæggen umiddelbart efter udstødning.

| Krafttype | Uden trækvinkel | Med trækvinkel |

|---|---|---|

| Friktion | Virker langs hele overfladen | Stærkt reduceret ved udstødning |

| Vakuum | Kan forme og holde emnet | Mindre tilbøjelig til at danne forseglede lommer |

Denne enkle tilspidsning gør en enorm forskel.

Når smeltet metal størkner, skrumper det. Det gælder især i processer som trykstøbning af aluminium. Delen griber bogstaveligt talt fat i formens kerne og indre funktioner. Det skaber enorm friktion og Vedhæftning3 mellem de to overflader.

Overvinde krympning og friktion

Uden en trækvinkel skal udskydningsstifterne anvende kraft for at overvinde denne statiske friktion. Det svarer til at trække en tung kasse hen over et ujævnt gulv. Den nødvendige kraft kan være stor nok til at knække, bøje eller ridse emnet.

En trækvinkel ændrer denne dynamik fundamentalt. I det øjeblik udstødningssystemet bevæger sig, adskilles emnets tilspidsede vægge fra formens vægge.

Det forvandler et lodret træk med høj friktion til et jævnt, vinklet slip med lav modstand. Kraften kæmper ikke længere mod hele overfladen på én gang.

Vakuum-effekten forklaret

Forestil dig en dyb lomme med lige vægge i en form. Når metallet krymper, kan det trække sig lidt væk fra bunden, men stadig forsegle mod siderne. Når ejektorstifterne skubber, skabes der et vakuum i det hul. Dette vakuum kan holde emnet fast med overraskende kraft og forhindre, at det slipper. Trækvinklen sikrer, at der straks kan dannes en luftspalte, som bryder enhver potentiel vakuumforsegling.

Hos PTSMAKE analyserer vi disse kræfter omhyggeligt. Vi sikrer, at hver funktion har det optimale udkast til en skadefri frigivelse.

Udkastvinkler er et afgørende designelement med rødder i fysikken. De omdirigerer friktion og forhindrer vakuumlåsning under udstødning. Det sikrer, at emnet frigøres jævnt fra formen uden skader eller overdreven kraft, hvilket beskytter både emnet og værktøjet.

Hvad definerer størkning i tynde kontra tykke snit?

Kerneprincipperne er varmeoverførsel og volumetrisk sammentrækning. Hvordan en del afkøles, definerer dens endelige egenskaber og indre struktur.

Dynamik i varmeoverførsel

Tynde sektioner har et stort forhold mellem overfladeareal og volumen. Det gør det muligt for den indre varme at slippe ud meget hurtigt.

Tykke sektioner holder på varmen meget længere. Denne langsomme afkølingshastighed har betydelige konsekvenser for den endelige dels integritet.

Sammenligning af størkningsresultater

Forskellen i afkøling skaber meget forskellige indre strukturer. Dette er en kritisk faktor i delens design og ydeevne.

| Funktion | Tyndt snit | Tyk sektion |

|---|---|---|

| Afkølingshastighed | Meget hurtig | Langsomt |

| Kornstruktur | Fin, ensartet | Groft, varieret |

| Tid til størkning | Hurtig | Længerevarende |

Udfordringen med krympeporøsitet

Når smeltet metal afkøles, skrumper det. I tykke sektioner størkner den ydre overflade først og danner en fast skal.

Det flydende metal indeni fortsætter med at køle af og skrumpe. Uden ekstra materiale til at fylde rummet ud, skaber dette hulrum eller porøsitet.

Hvorfor dette er vigtigt i produktionen

Porøsitet er en alvorlig defekt, der svækker emnet. Det skaber spændingskoncentrationer, der kan føre til svigt under belastning.

Det er et stort problem i processer som trykstøbning af aluminium, hvor styrke og pålidelighed er altafgørende for vores kunder.

Kornstruktur og dens indvirkning

Hurtig afkøling i tynde sektioner begrænser krystaldannelsen. Det resulterer i en fin, stærk og tæt kornstruktur.

Langsommere afkøling i tykke sektioner giver mulighed for mere omfattende krystaldannelse. Dette kan føre til dendritisk vækst4, Det skaber en grovere og ofte svagere indre struktur.

Portens og stigrørets rolle

For at bekæmpe krympning i tykke sektioner bruger vi gates og risers. Det er kanaler og reservoirer, som holder på ekstra smeltet metal.

De føder hovedstøbningen, mens den størkner og krymper. Denne proces udfylder potentielle hulrum og sikrer en solid, tæt del. Hos PTSMAKE er optimering af gate- og riser-design nøglen til kvalitet.

Kort sagt dikterer sektionstykkelsen kølehastigheden. Det har direkte indflydelse på kornstrukturen og risikoen for defekter som porøsitet. Tynde sektioner er generelt stærkere, mens tykke sektioner kræver omhyggelige designovervejelser for at sikre soliditet og forhindre indre fejl.

Hvad er de vigtigste kategorier af defekter ved trykstøbning af aluminium?

For at løse et problem skal man først sætte navn på det. Det gælder også for defekter ved trykstøbning af aluminium. Et klart klassifikationssystem hjælper os med at diagnosticere problemer hurtigt.

Tænk på det som et diagnostisk træ. Det forenkler komplekse problemer.

En ramme for diagnosticering

Vi inddeler defekter i fire hovedgrupper. Denne struktur hjælper med at finde den grundlæggende årsag, uanset om det er i processen, materialet eller værktøjsdesignet. Hver kategori peger på et andet område af produktionscyklussen.

| Fejlkategori | Almindelige eksempler |

|---|---|

| Porøsitet | Gasporøsitet, svindporøsitet |

| Overfladefejl | Kolde lukninger, strømningslinjer, blærer |

| Dimensionelle defekter | Forvridning, synkemærker |

| Revner | Varme tårer, stressrevner |

Denne tilgang skaber en klar vej fra problem til løsning.

At forstå disse kategorier er det første skridt. Hos PTSMAKE bruger vi denne ramme til at strømline vores fejlfindingsproces og sikre ensartet kvalitet for hver eneste del. Det giver et fælles sprog for vores ingeniører og kunder.

Dyk dybere ned i defekttyper

Hver kategori har specifikke fejl med forskellige årsager. Lad os bryde dem ned. Dette detaljerede overblik er afgørende for en effektiv problemløsning i ethvert aluminiumsstøbeprojekt.

Problemer med porøsitet

Porøsitet er i bund og grund indespærrede hulrum i støbningen. Gasporøsitet kommer fra opløste gasser, der fanges under størkning. Krympeporøsitet opstår, når dele af smeltet metal isoleres, før de størkner helt.

Ujævnheder i overfladen

Disse fejl påvirker emnets udseende og finish. Kolde lukninger sker, når to smeltede metalstrømme ikke smelter ordentligt sammen. Blærer er ophobede overfladebobler fra indesluttede gasser lige under huden. Korrekt størkning5 Kontrol er nøglen her.

Unøjagtigheder i dimensionerne

Forvridning er en forvrængning, hvor emnet afviger fra sin tilsigtede form, som regel på grund af indre spændinger fra ujævn afkøling. Sinkmærker er fordybninger på overfladen, ofte modsat tykke sektioner som ribber eller bosser.

Bekymringer om revner

Hot tears er brud, der opstår ved høje temperaturer, når støbningen afkøles og trækker sig sammen. Spændingsrevner kan opstå senere på grund af indre restspændinger eller ydre belastninger efter støbningen.

| Fejltype | Primær årsag |

|---|---|

| Gasporøsitet | Indesluttet luft eller gas fra smøremiddel |

| Kolde lukninger | Lav smeltetemperatur eller langsom indsprøjtning |

| Forvridning | Ujævn køling eller dårlig udstødning af emner |

| Varme tårer | Høj termisk belastning under afkøling |

Klassificering af defekter i kategorierne porøsitet, overflade, dimensioner og revnedannelse skaber et stærkt diagnostisk værktøj. Denne strukturerede tilgang hjælper med at identificere de grundlæggende årsager hurtigere, hvilket fører til mere effektive og pålidelige løsninger inden for trykstøbning af aluminium.

Hvad er almindelige aluminiumslegeringer og deres praktiske fordele?

At vælge den rigtige aluminiumslegering er en kritisk beslutning. Det har direkte indflydelse på din dels ydeevne, holdbarhed og endelige pris. Det handler ikke om at finde den "bedste" legering. Det handler om at finde den rigtigt en til dine specifikke behov.

Lad os sammenligne fire af de mest almindelige legeringer, vi arbejder med hos PTSMAKE. Dette praktiske kort hjælper med at tydeliggøre deres specifikke kompromiser.

Hurtig sammenligning af almindelige legeringer

Her er et overblik over deres primære styrker.

| Legering | Nøglefunktion | Bedst til |

|---|---|---|

| A380 | God allrounder | Generelle, omkostningseffektive dele |

| ADC12 | A380-ækvivalent | Lignende applikationer, japansk standard |

| A360 | Modstandsdygtighed over for korrosion | Marine, udendørs, barske miljøer |

| A413 | Høj fluiditet | Komplekse, tyndvæggede komponenter |

Graver dybere ned i kompromiser

Lad os nu udforske nuancerne. I tidligere projekter hos PTSMAKE har disse detaljer ofte været den afgørende faktor for vores kunder. Hver legering fremtvinger et kompromis mellem forskellige egenskaber.

A380 og ADC12: Industriens arbejdsheste

A380 er det foretrukne valg til de fleste projekter med trykstøbning af aluminium. Den giver en fremragende balance mellem støbevenlighed, mekaniske egenskaber og omkostningseffektivitet. ADC12 er den tilsvarende japanske industristandard (JIS), og til de fleste praktiske formål er de indbyrdes udskiftelige.

A360: Overlegen korrosionsbestandighed

Hvis din del bliver udsat for fugt eller barske elementer, er A360 en stærk kandidat. Dens lavere kobberindhold giver den overlegen korrosionsbestandighed. Det giver også bedre tryktæthed. Afvejningen? Det kan være lidt sværere at bearbejde end A380.

A413: Mesteren i fluiditet

Til dele med indviklede detaljer og meget tynde vægge er A413 ofte svaret. Dets høje siliciumindhold skaber en sammensætning tæt på eutektisk6 punkt, hvilket giver det en enestående flydeevne til at fylde komplekse formhulrum. Det sker dog på bekostning af en lidt lavere træk- og flydespænding.

Sammenligning af mekaniske og fysiske egenskaber

Denne tabel, som er baseret på vores interne test og data, viser en mere detaljeret sammenligning.

| Ejendom | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Trækstyrke (ksi) | 47 | 46 | 42 |

| Udbyttestyrke (ksi) | 23 | 25 | 21 |

| Støbbarhed | Fremragende | God | Fremragende |

| Modstandsdygtighed over for korrosion | God | Fremragende | God |

| Tryktæthed | God | Fremragende | Fremragende |

| Bearbejdelighed | God | Fair | God |

Dit valg afhænger af dine primære krav. A380 tilbyder en afbalanceret profil til generel brug. A360 prioriterer holdbarhed under barske forhold, mens A413 er perfekt til at skabe komplekse, tyndvæggede dele, der kræver et fremragende støbeflow.

Hvad er de vigtigste sekundære operationer efter trykstøbning?

En trykstøbt del er ikke færdig, når den forlader formen. Det er kun begyndelsen. En struktureret arbejdsgang forvandler denne rå støbning til et færdigt produkt.

Denne rækkefølge er afgørende for kvaliteten. Hvert trin forbereder delen til det næste. Rejsen følger typisk en klar sti fra rå støbning til den endelige, funktionelle komponent.

Det typiske flow efter casting

| Trin | Formål |

|---|---|

| 1. Trimning | Fjern overskydende materiale. |

| 2. Sprængning | Skab en ensartet overflade. |

| 3. Bearbejdning | Opnå snævre tolerancer. |

| 4. Efterbehandling | Påfør beskyttende/kosmetisk belægning. |

Denne proces sikrer, at alle dele opfylder de præcise designspecifikationer.

At forstå arbejdsgangen efter støbning er nøglen til at styre produktionen og sikre kvaliteten. Hvert trin har en specifik rolle i at forfine delen fra dens støbte tilstand til dens endelige form. Det er en systematisk progression, vi følger hos PTSMAKE for at garantere forudsigelige resultater af høj kvalitet.

Trimning: Det første snit

Den første operation er trimning. En trimmepresse klipper rent overskydende materiale af. Det omfatter udløbere, overløb og overskydninger fra støbeprocessen. Dette trin skaber emnets grundlæggende nettoform og forbereder det til de efterfølgende operationer.

Sandblæsning: Skab en ensartet overflade

Dernæst fjerner slyngrensning eventuelle mindre ujævnheder. Den sender fine medier mod emnet. Denne proces skaber en ren, ensartet, mat finish. Denne overflade er ideel til efterfølgende maling, coating eller andre efterbehandlinger.

Præcisionsbearbejdning: Opnåelse af endelige tolerancer

Til emner, der kræver snævre tolerancer, er bearbejdning afgørende. CNC-maskiner kan bore, tappe gevind eller fræse overflader, som støbeprocessen ikke kan forme præcist. Dette trin sikrer, at delen opfylder alle kritiske dimensionskrav til samling og funktion.

Efterbehandling: Det beskyttende og æstetiske lag

Det sidste trin er at påføre en finish. Det beskytter delen mod korrosion og forbedrer dens udseende. Til trykstøbning af aluminium er muligheder som pulverlakering eller anodisering7 er almindelige.

| Efterbehandlingstype | Primær fordel | Bedst til |

|---|---|---|

| Pulverlakering | Holdbarhed, farvemuligheder | Anvendelser med høj slitage |

| Anodisering | Modstandsdygtighed over for korrosion | Dele af aluminium |

| Kromatering | Korrosionsbeskyttelse, primer | Elektrisk ledningsevne |

Denne systematiske arbejdsgang sikrer, at hver trykstøbt del bevæger sig effektivt fra en rå støbning til en præcisionskomponent. Hvert trin, fra trimning af overskydende materiale til påføring af den endelige finish, er afgørende for at opnå den krævede kvalitet, funktion og udseende.

Hvordan tilpasser man en proces til en aluminiumslegering med højt siliciumindhold?

Aluminiumslegeringer med højt siliciumindhold er hårde. De er kendt for at være meget slibende på værktøjet. Det gør støbeprocessen i aluminium vanskelig.

Succes kræver mere end blot at ændre indstillinger. Det kræver en komplet strategi. Du skal tage højde for lavere fluiditet og beskytte dine forme mod hurtig slitage.

Justering for slidstyrke

Vi starter med at justere nøgleparametre. Det hjælper med at styre legeringens egenskaber. Højere temperaturer for både metallet og matricen er afgørende for et godt flow.

Skift i nøgleparametre

| Parameter | Standard Al-legering | Al-legering med højt siliciumindhold |

|---|---|---|

| Metaltemperatur | 660-680°C | 700-730°C |

| Dødens temperatur | 180-220°C | 240-280°C |

| Indsprøjtningshastighed | Moderat | Lidt langsommere |

Disse indledende ændringer er med til at sikre, at formen fyldes helt ud. De forhindrer fejl forårsaget af legeringens træge natur.

Tilpasning af procesparametre er kun halvdelen af kampen. Den virkelige udfordring med legeringer med højt siliciumindhold er at styre værktøjsslid. De slibende siliciumpartikler virker som sandpapir på formstålet.

Hos PTSMAKE har vi fundet ud af, at en proaktiv værktøjsstrategi ikke er til forhandling. Uden den reduceres værktøjets levetid drastisk, hvilket fører til højere omkostninger og nedetid. Dette er en kritisk faktor i enhver produktionsplan for store mængder.

En robust plan for vedligeholdelse af værktøj

En streng vedligeholdelsesplan er din første forsvarslinje. Du har ikke råd til at vente på, at der opstår problemer. Regelmæssig inspektion og service er nøglen.

Eksempel på tjekliste for vedligeholdelse

| Frekvens | Opgave | Formål |

|---|---|---|

| Hver 2.000 cyklusser | Visuel inspektion | Se efter tidlige tegn på erosion eller fastbrænding. |

| Hver 5.000 cyklusser | Mindre polering | Gendanner overfladefinishen i områder med meget slid. |

| Hver 10.000 cyklusser | Fuld nedbrydning | Detaljeret inspektion, rengøring og udskiftning af slidte stifter. |

Rollen for avancerede belægninger

Selv med god vedligeholdelse har grundstålet brug for hjælp. PVD-belægninger (Physical Vapor Deposition) skaber en hård, smørende barriere. Dette skjold beskytter formen mod den slibende legering. Dannelsen af en hård intermetalliske forbindelser8 på værktøjets overflade er en væsentlig årsag til slid, og belægninger mindsker dette. Det er vigtigt at vælge den rigtige belægning, f.eks. TiN eller CrN.

Tilpasning til aluminium med højt siliciumindhold indebærer at hæve temperaturen for at forbedre flowet. Endnu vigtigere er det, at det kræver en streng tidsplan for vedligeholdelse af formen og brug af PVD-belægninger for at bekæmpe legeringens slibende natur, hvilket sikrer værktøjets levetid og ensartet delkvalitet.

Hvordan afbalancerer man omkostninger, kvalitet og produktionshastighed?

Det kræver teknisk viden at træffe gode forretningsbeslutninger. Den "hurtigste" proces er ikke altid den mest rentable. Ægte succes kommer af at afbalancere konkurrerende operationelle mål.

Lad os analysere et almindeligt scenarie. Forestil dig, at du øger en maskines cyklustid med 10%. Det virker som et tab, men hvad nu, hvis det eliminerer en skrotningsrate på 2%? Denne simple afvejning kan afsløre skjulte gevinster.

Den oprindelige situation

| Metrisk | Værdi |

|---|---|

| Cyklustid | 60 sekunder |

| Skrotprocent | 2% |

| Output/time | 60 dele |

Dette scenarie viser, at hastighed kan have en pris. Vi er nødt til at se dybere end blot produktionshastigheden for at forstå det fulde billede.

Lad os se på cost-benefit-analysen for denne situation. Vi er nødt til at kvantificere omkostningerne ved skrot i forhold til omkostningerne ved en langsommere cyklus. Det er her, teknisk indsigt har direkte indflydelse på forretningsresultaterne.

I et tidligere projekt hos PTSMAKE, der involverede en trykstøbt aluminiumsdel, stod vi over for præcis dette problem. Kunden ønskede maksimal hastighed, men bittesmå fejl forårsagede en konstant 2% skrotningsrate. Disse kasserede dele var ikke bare tabt materiale; de repræsenterede spildt maskintid, arbejdskraft og energi.

Cost-benefit-analyse

| Faktor | Den oprindelige proces | Ny proces |

|---|---|---|

| Cyklustid | 60 sekunder | 66 sekunder (+10%) |

| Dele pr. time | 60 | ~54.5 |

| Skrotprocent | 2% | 0% |

| Gode dele/time | 58.8 | 54.5 |

Selv om den nye proces producerer færre dele i timen, producerer den ingen skrot. Nøglen er at forstå Mulighedsomkostninger9 af den tabte produktionstid i forhold til de konkrete omkostninger ved kasserede dele.

Hvis omkostningerne ved en enkelt kasseret del er høje, kan eliminering af dette spild nemt retfærdiggøre den reducerede produktion. Vi fandt ud af, at besparelserne ved at fjerne skrot langt opvejede omkostningerne ved den lidt lavere produktionshastighed. Denne beslutning øgede den samlede rentabilitet.

Denne enkle analyse viser, at en lille, kontrolleret opbremsning kan være et smart forretningsmæssigt træk. Det omdanner spildte ressourcer fra skrot til værdifulde dele af høj kvalitet, hvilket forbedrer bundlinjen.

En langsommere, mere kontrolleret proces kan give højere rentabilitet ved at eliminere spild. Denne datadrevne tilgang, som vi går ind for hos PTSMAKE, forvandler tekniske justeringer til håndgribelige forretningsfordele og beviser, at effektivitet er mere end bare hastighed.

Lås op for overlegen aluminiumsstøbning med PTSMAKE i dag

Er du klar til at opnå uovertruffen kvalitet, omkostningseffektivitet og pålidelighed i dine projekter med trykstøbning af aluminium? Kontakt PTSMAKE nu for at få et hurtigt og konkurrencedygtigt tilbud, og find ud af, hvordan vores ekspertise kan optimere dine deles ydeevne fra prototype til storskalaproduktion. Send din forespørgsel for at komme i gang!

Opdag, hvordan denne interne struktur påvirker en legerings styrke og støbeadfærd for at opnå bedre designresultater. ↩

Lær, hvordan du ved at beherske dette koncept kan optimere din trykstøbningsproces og reducere skrotprocenten. ↩

Forstå de molekylære kræfter, der får dele til at klæbe til formens overflader. ↩

Forstå, hvordan krystaldannelse under størkning påvirker de endelige mekaniske egenskaber af dine støbte dele. ↩

Lær, hvordan afkølings- og størkningsprocessen påvirker den støbte dels endelige mekaniske egenskaber. ↩

Opdag, hvordan denne specifikke legeringssammensætning forbedrer metalflowet til detaljerede støbninger. ↩

Lær, hvordan denne elektrokemiske proces forbedrer holdbarheden og udseendet på trykstøbte aluminiumsdele. ↩

Forstå, hvordan disse mikrolegeringer dannes og påvirker værktøjets levetid i applikationer med høj slitage. ↩

Forstå, hvordan valg af en produktionsmulighed frem for en anden påvirker projektets skjulte omkostninger. ↩