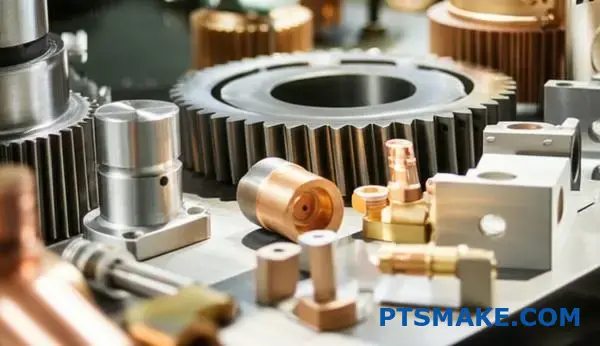

Fremstilling af præcisionsdele kræver fejlfri overfladebehandling. Alligevel kæmper mange ingeniører med at vælge den rigtige belægningsproces, der både giver enestående holdbarhed og opretholder kritiske tolerancer. Dårlige beslutninger om plettering fører til for tidlige delefejl, dyre omarbejdninger og produktionsforsinkelser, der kan afspore hele projekter.

Hårdforkromning er en elektrokemisk belægningsproces, der afsætter et tyndt lag krom på metaloverflader, hvilket giver overlegen slidstyrke, korrosionsbeskyttelse og dimensionel genoprettelse af præcisionskomponenter inden for rumfart, bilindustri og industrielle anvendelser.

Efter at have arbejdet med forkromningsprocesser til præcisionsfremstilling hos PTSMAKE har jeg set, hvordan den rigtige overfladebehandling forvandler almindelige komponenter til højtydende dele. Denne guide afslører de specifikke teknikker og overvejelser, der adskiller vellykkede pletteringsoperationer fra dyre fejl.

Den ultimative guide til anvendelse af hårdforkromning i produktionen

Hårdforkromning er mere end bare en skinnende finish. Det er en vigtig teknisk løsning, der forbedrer holdbarheden og ydeevnen. Jeg ser ofte dens indvirkning på de dele, vi bearbejder.

Denne proces er en hjørnesten i moderne produktion. Industriel hårdforkromning beskytter komponenter mod slid, friktion og korrosion. Det forlænger levetiden for kritiske maskindele betydeligt. Anvendelserne af hårdkrom er utroligt mangfoldige.

Vigtige anvendelser i industrien

| Industri | Fælles dele | Primær fordel |

|---|---|---|

| Luft- og rumfart | Landingsstel, aktuatorer | Ekstrem slidstyrke |

| Biler | Stempler, krumtapaksler | Reduceret friktion |

| Medicinsk | Kirurgiske værktøjer | Biokompatibilitet, korrosionsbestandighed |

| Produktion | Støbeforme, matricer, valser | Hårdhed, frigørelsesegenskaber |

Hvorfor forskellige brancher er afhængige af hård krom

De specifikke fordele ved en krombelægning til maskiner er skræddersyet til hver enkelt sektors unikke krav. I luft- og rumfart er absolut pålidelighed ikke til forhandling. En fejl i belægningen på landingsstel eller aktuatorkomponenter er ikke en mulighed. Her skal belægningen kunne klare ekstreme belastninger og temperatursvingninger.

For bilindustrien er effektivitet den vigtigste drivkraft. Påføring af hårdkrom på motorkomponenter som stempler og ringe reducerer friktionen. Det betyder direkte forbedret brændstoføkonomi og længere levetid for motoren. Det er en lille detalje, der giver en stor effekt på ydeevnen.

Det medicinske område prioriterer sikkerhed og renhed over alt andet. Hårdkrom giver en ikke-porøs og meget korrosionsbestandig overflade. Det sikrer, at kirurgiske instrumenter kan steriliseres effektivt og gentagne gange uden at blive nedbrudt. Succesen af ethvert pletteringsjob afhænger af bindingen til basismaterialet. En ordentlig elektroaflejring1 processen er afgørende for at opnå den nødvendige ydeevne og levetid.

Applikationsspecifikke krav

| Krav | Luft- og rumfart og forsvar | Biler | Medicinsk udstyr |

|---|---|---|---|

| Modstandsdygtighed over for slid | Meget høj | Høj | Moderat |

| Modstandsdygtighed over for korrosion | Høj | Høj | Meget høj |

| Reduktion af friktion | Moderat | Meget høj | Lav |

| Præcisionstolerancer | Kritisk | Vigtigt | Kritisk |

Hårdforkromning giver vigtige forbedringer af ydeevnen på tværs af mange industrier. Fra rumfart til medicin forbedrer denne belægning holdbarheden, sænker friktionen og sikrer pålideligheden. Nøglen er at tilpasse processen, så den opfylder de specifikke krav til hver enkelt anvendelse for at opnå optimale resultater og lang levetid.

Sandheden om vedhæftning af forkromning og kompatibilitet med uædle metaller

At vælge det rigtige grundmetal er det første kritiske skridt. Stærk vedhæftning ved hårdforkromning afhænger helt af dette valg. Ikke alle metaller er lige velegnede til denne proces.

Egnethed til uædle metaller

Stål er generelt fremragende kandidater. De giver et stabilt fundament for krom. Kobber og dets legeringer binder også meget godt med hårdkrom.

Aluminium og titanium er mere udfordrende. De kræver særlige mellemlag for at sikre en pålidelig binding. Metalkompatibiliteten til plettering er afgørende.

| Basismetal | Kompatibilitet | Vigtige overvejelser |

|---|---|---|

| Kulstof- og legeret stål | Fremragende | Kræver grundig rengøring og aktivering. |

| Rustfrit stål | God | Det passive oxidlag skal fjernes først. |

| Kobber og messing | Fremragende | Bruges ofte som underlag for andre metaller. |

| Aluminium | Fattig (direkte) | Har brug for et zinkat- og/eller nikkellag. |

| Titanium | Fattig (direkte) | Kræver specialiserede og komplekse ætsningsprocesser. |

En perfekt kromfinish starter længe før emnet kommer ind i pletteringstanken. Hemmeligheden bag en uovertruffen vedhæftning ligger i en omhyggelig forberedelse af overfladen. Denne proces er skræddersyet til hvert enkelt uædle metal.

Det er mere end bare rengøring. Det handler om at skabe en kemisk aktiv overflade, der danner en stærk metallurgisk binding med krom.

Forberedelse af stålsubstrater

For almindeligt stål er processen ligetil. Den involverer alkalisk rengøring for at fjerne olier, efterfulgt af en syreætsning. Denne ætsning fjerner oxider og gør overfladen lidt ru, hvilket giver krom et bedre greb.

Udfordringen med rustfrit stål

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH kræver et ekstra trin. Rustfrit stål har et tyndt, usynligt [passiveringslag](https://en.wikipedia.org/wiki/Passivation(kemi))2 der forhindrer korrosion. Det samme lag blokerer også for vedhæftning. Vi skal fjerne det ved hjælp af en specifik aktivator, ofte en Wood's nickel strike, lige før plettering.

Plettering på aluminium

Aluminium er endnu vanskeligere. Det oxiderer øjeblikkeligt i luft. For at pladebehandle det påfører vi først en zinkatbelægning. Dette efterfølges af et kobber- eller nikkellag. Den hårde krom påføres derefter over dette fundament.

| Metal | Primær rengøring | Overfladeaktivering | Krav til underlaget |

|---|---|---|---|

| Kulstofstål | Affedtning | Syreætsning | Ingen (normalt) |

| Rustfrit stål | Affedtning | Wood's nikkelslag | Påkrævet (nikkel) |

| Aluminium | Affedtning | Zinkat-processen | Påkrævet (zink og Ni/Cu) |

Kort sagt er det en videnskab at opnå en stærk vedhæftning af hårdforkromning. Det kræver et omhyggeligt valg af uædle metaller og en præcis, materialespecifik overfladeforberedelsesprotokol. Hvis man springer disse trin over, er der garanti for dårlige resultater og fejl på emnet.

Hårdforkromning af cylindriske komponenter: Hemmeligheder for langvarig ydeevne

Når man har med cylindriske komponenter at gøre, er præcision altafgørende. Aksler, stempler og ruller er arbejdsheste i mange maskiner. Deres ydeevne afhænger i høj grad af kvaliteten af deres overfladefinish.

Plettering til specifikke anvendelser

Hårdforkromning af aksler er ikke det samme som for stempler. Hver del har unikke driftskrav. At forstå disse forskelle er nøglen til at opnå langsigtet pålidelighed. En korrekt forkromning af en cylindrisk del skal skræddersys.

Her er en hurtig oversigt over deres primære behov.

| Komponent | Primært krav | Fælles udfordring |

|---|---|---|

| Aksler | Modstandsdygtighed over for slid | Opretholdelse af balance |

| Stempler | Lav friktion | Forseglingens integritet |

| Ruller | Hårdhed og finish | Ensartet overflade |

Denne skræddersyede tilgang forhindrer for tidlig svigt. Den sikrer, at hver komponent fungerer optimalt i sit system.

Den virkelige udfordring ved plettering af roterende dele ligger ud over overfladehårdheden. Det handler om at bevare komponentens geometriske integritet. Det er her, diametertolerancer og koncentricitet kommer ind i billedet. En afvigelse på bare nogle få mikrometer kan give store problemer.

Mestring af tolerancer og koncentration

For roterende aksler med høj hastighed kan enhver ubalance føre til vibrationer og katastrofale fejl. Kromlaget skal være helt ensartet. En ujævn belægning ødelægger delens balance. Dette er en kritisk detalje ved forkromning af aksler.

Udfordringen ved ensartet deponering

Det er svært at opnå et helt jævnt lag. Den elektrokemiske proces afsætter naturligt mere krom på kanter og ender. Det kan gå ud over den præcise diameter, der kræves til emnet.

Vi bruger specifikke teknikker som f.eks. anode i overensstemmelse med3, for at kontrollere pletteringsfordelingen. Det sikrer, at belægningstykkelsen er ensartet i hele komponentens længde. Det er et trin, der ikke kan forhandles om, når det gælder højtydende dele. Efter plettering er præcisionsslibning ofte nødvendig for at opnå de endelige, krævende tolerancer.

Her er nogle almindelige problemer og vores løsninger.

| Udfordring | Løsning | Resultat |

|---|---|---|

| Ujævn belægningstykkelse | Brugerdefineret anodekonfiguration | Ensartet diameter |

| Tab af koncentrationsevne | Præcisionsopstilling og -rotation | Afbalanceret, vibrationsfri del |

| Tolerancer uden for specifikation | Præcisionsslibning efter plettering | Opfylder nøjagtige specifikationer |

Hos PTSMAKE sikrer vores processtyring, at alle forkromede cylindriske dele opfylder eller overgår de nødvendige geometriske specifikationer for optimal ydeevne.

Præcisionshårdforkromning er afgørende for cylindriske dele. Det er afgørende at skræddersy processen til aksler, stempler og ruller. Beherskelse af diametertolerancer og koncentricitet sikrer disse kritiske komponenters langsigtede ydeevne og pålidelighed.

Forbedret holdbarhed og slidstyrke

Den primære grund til, at vi anvender hårdforkromning, er for at øge holdbarheden. Denne proces tilføjer et utroligt hårdt ydre lag til en færdig komponent.

Påføring af krom på CNC-dele skaber en barriere mod slid og slitage. Det er et vigtigt trin i plettering efter bearbejdning af komponenter, der er udsat for konstant stress. Dette beskyttende lag forlænger emnets levetid betydeligt.

Sammenligning af overfladehårdhed

En hårdere overflade betyder direkte bedre slidstyrke. Dette er en vigtig fordel ved hårdforkromning.

| Komponenttype | Overfladens hårdhed (HRC) |

|---|---|

| Ubelagt stål Del | 30-40 HRC |

| Hårdforkromet del | 68-72 HRC |

Denne belægning gør delene meget mere modstandsdygtige. Det er en vigtig finish til højtydende applikationer.

Videnskaben bag forbedret slidstyrke

Hårdforkromningens enestående hårdhed er kun en del af historien. Dens lave Friktionskoefficient4 er lige så vigtig. Denne egenskab betyder mindre modstand, når delene glider mod hinanden.

Denne reduktion i friktion minimerer varmeudvikling og materialetab over tid. Det er en kritisk faktor for bevægelige dele som stempler, aksler og hydrauliske cylindre. Til disse anvendelser er jævn drift lige så vigtig som råstyrke.

Indvirkning på fræsede komponenter

Når vi overvejer krom til fræsede komponenter, fokuserer vi ofte på dele med dynamiske kontaktflader. Pletteringen sikrer, at disse overflader forbliver glatte og inden for tolerancen i meget længere tid.

| Fordel | Indvirkning på performance |

|---|---|

| Reduceret friktion | Jævnere drift, mindre varme |

| Øget hårdhed | Forhindrer ridser og hakker |

| Modstandsdygtighed over for korrosion | Beskytter grundmaterialet |

Hos PTSMAKE har vi fundet ud af, at denne dobbelte fordel med hårdhed og lav friktion er afgørende. Det forvandler en standardbearbejdet del til en komponent med høj udholdenhed. Denne pletteringsproces efter bearbejdningen giver målbare forbedringer i produktets levetid og pålidelighed.

Hårdforkromning forbedrer CNC-deles holdbarhed og slidstyrke dramatisk. Ved at tilføje en hård overflade med lav friktion forlænger denne pletteringsproces efter bearbejdning komponenternes levetid, reducerer vedligeholdelsen og forbedrer den samlede ydeevne, især for dele, der er udsat for konstant bevægelse.

Bearbejdning efter hårdforkromning: Hvad der er muligt, og hvad der ikke er

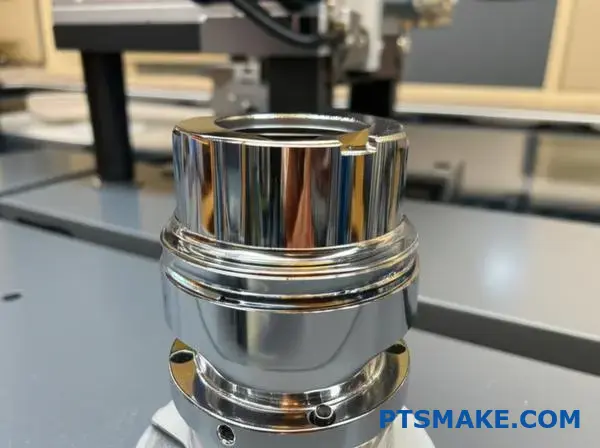

Hårdforkromning giver en utrolig overfladehårdhed. Men det er ofte ikke det sidste trin for præcisionsdele.

At opnå de snævreste tolerancer kræver efterbehandling. Det er her, præcisionsbehandlingsteknikkerne kommer ind i billedet. Disse metoder forfiner overfladen og dimensionerne.

Metoder til præcisionsbehandling

Lad os se på de mest almindelige metoder. Slibning, lapning og polering tjener hver især et bestemt formål. De er afgørende for kromdimensionel efterbehandling. Korrekt udførelse er nøglen til en perfekt slutdel.

| Proces | Primært mål | Overfladefinish (Ra) |

|---|---|---|

| Slibning | Dimensionel nøjagtighed | 0,2 - 0,8 µm |

| Lapping | Ekstrem fladhed | 0,05 - 0,2 µm |

| Polering | Spejlblank glans | < 0,05 µm |

Disse teknikker sikrer, at den belagte del opfylder de nøjagtige specifikationer.

Den virkelige udfordring i bearbejdning efter krom er kontrol. Det hårde kromlag er stærkt, men skrøbeligt. Forkerte metoder kan medføre stress, revner eller delaminering. Det handler ikke kun om at fjerne materiale; det handler om at forædle det uden at beskadige det.

Slibning af forkromede dele

Slibning af forkromede dele er det mest almindelige trin. Målet er at rette op på eventuelle uoverensstemmelser i dimensionerne fra pletteringsprocessen. Vi skal bruge den rigtige slibeskive. Forglasset siliciumkarbid eller diamantskiver er standardvalg.

Valget af slibemiddel er afgørende. Dets Sprødhed5 bestemmer, hvordan det nedbrydes og blotlægger nye skarpe kanter. Det er afgørende for rene snit på den hårde overflade. Vores test hos PTSMAKE viser, at det ikke er til at komme uden om at kontrollere hjulhastigheden og bruge den rigtige kølevæske. Det forhindrer overophedning, som er en primær årsag til revner i Hårdforkromning.

Lapning og polering

Med lapning og polering opnår man en overlegen overfladefinish. Ved lapning bruges en fin slibeopslæmning til at skabe ultraflade overflader. Ved polering bruges endnu finere stoffer til at opnå et spejlblankt udseende.

| Teknik | Den vigtigste udfordring | Vores løsning |

|---|---|---|

| Slibning | Varmeudvikling, revnedannelse | Kontrollerede parametre, korrekt kølevæske |

| Lapping | Opretholdelse af ensartet fladhed | Præcisionslameller, ensartet gylle |

| Polering | Undgå overfladeforurening | Rent miljø, specifikke poleringspuder |

Hvert trin kræver specialiseret viden og udstyr.

Slibning, lapning og polering efter plettering er afgørende for at opnå de endelige tolerancer og overfladefinish på dele af hårdkrom. Succesen afhænger helt af, at man bruger de rigtige teknikker, værktøjer og proceskontroller for at undgå at beskadige det skrøbelige kromlag.

Hårdforkromning og smøring: En strategi til håndtering af friktion

Hårdforkromning giver mere end bare hårdhed. Dens sande værdi kommer frem, når den kombineres med korrekt smøring. Denne kombination skaber et enestående friktionsstyringssystem.

Den unikke mikrosprængte overflade af hårdforkromning er nøglen. Disse små sprækker fungerer som reservoirer. De holder på smøremidler og sikrer en ensartet smøring af den forkromede overflade.

Det gør overfladen til en ægte krombelægning med lav friktion. Det forhindrer smøremiddelmangel under højt tryk, hvilket drastisk reducerer slid og forlænger komponenternes levetid.

| Tilstand | Friktionskoefficient | Slidstyrke |

|---|---|---|

| Tør krom | 0.20 - 0.40 | Moderat |

| Smurt krom | < 0.10 | Meget lav |

Denne synergi er afgørende for højtydende applikationer.

Samspillet mellem hårdkrom og smøremidler er et fascinerende studieområde. Dette felt er en central del af videnskaben om tribologi med krom. Det handler ikke bare om at påføre en hvilken som helst olie; det handler om en beregnet sammenkobling.

Overfladestrukturens rolle

Den mikrosprængte struktur er ikke en defekt. Det er en funktion, vi udnytter hos PTSMAKE. Denne struktur sikrer, at der altid er et grænselag af smøremiddel til stede, selv under ekstreme belastninger. Det forhindrer direkte metal-til-metal-kontakt, som er den primære årsag til katastrofalt slid.

Denne ensartede oliefilm hjælper med at opretholde en tilstand af hydrodynamisk smøring6, hvor overfladerne er helt adskilte.

Tilpasning af smøremiddel til anvendelse

Det er afgørende at vælge det rigtige smøremiddel. Faktorer som viskositet, tilsætningsstoffer og driftstemperatur spiller en stor rolle. En olie med høj viskositet kan være perfekt til langsomme systemer med høj belastning. En væske med lavere viskositet fungerer bedre til højhastighedsapplikationer.

Vi arbejder ofte sammen med kunderne om at teste forskellige kombinationer. Det sikrer, at det endelige system opnår optimal ydeevne og lang levetid. Målet er at skabe et stabilt miljø med lav friktion, der er skræddersyet til de specifikke mekaniske krav.

| Smøremidlets egenskaber | Indvirkning på kromoverfladens ydeevne |

|---|---|

| Viskositet | Påvirker filmtykkelse og bæreevne. |

| Tilsætningsstoffer (EP/AW) | Sørg for kemisk beskyttelse under grænsesmøring. |

| Driftstemp. | Påvirker smøremidlets viskositet og nedbrydningshastighed. |

Synergien mellem hårdkromens mikrostruktur og et nøje udvalgt smøremiddel er afgørende. Dette konstruerede forhold forvandler en simpel belægning til et højtydende system til friktions- og slidstyring, hvilket maksimerer komponentens levetid.

Hård krom mod tynd, tæt krom: At vælge den rigtige proces

Det er afgørende at vælge den rigtige belægning. Hård krom og tynd, tæt krom skaber ofte forvirring. Selv om begge giver beskyttelse, er de ikke udskiftelige.

Deres forskelle har direkte indflydelse på komponenternes ydeevne og levetid. Det er vigtigt for enhver ingeniør at forstå denne sammenligning. Det sikrer, at du vælger de bedste løsninger til præcisionsbelægning til dine behov.

Et overblik over de vigtigste forskelle

Lad os se på de vigtigste forskelle mellem disse kromtyper.

| Funktion | Standard hård krom | Tynd tæt krom |

|---|---|---|

| Tykkelse | Tykkere (25-500 µm) | Tyndere (1-10 µm) |

| Primær anvendelse | Kraftig slitage, reparation | Høj præcision, reduktion af friktion |

| Tolerance | Kan ændre dimensioner | Minimal dimensionel ændring |

Den største forskel kommer fra selve pletteringsprocessen. Standard hårdforkromning opbygger tykke lag. Det er godt til genopbygning af slidte dele eller til tunge opgaver, hvor materialetab er et problem.

Tynd tæt krom (TDC) er dog en mere kontrolleret proces. Den aflejrer et mindre porøst og mere ensartet lag. Denne præcision er afgørende for komponenter med meget snævre tolerancer. Du har ikke råd til væsentlige dimensionsændringer på disse dele.

Ydeevne og strukturel påvirkning

TDC-processen skaber en overflade med højere nodularitet. Det giver en glattere og mere ensartet finish lige fra tanken. Det er ideelt til at reducere friktion og forhindre fastbrænding i bevægelige dele.

Den interne stress og Mikrokrakelering7 mønstre er også forskellige. Baseret på vores kundesamarbejde har TDC ofte et tættere og finere revnemønster. Denne struktur er fremragende til at fastholde smøremidler, hvilket forbedrer ydeevnen under højtrykskontakt. Dette er et klart eksempel på forskelle i anvendelsen af tynd, tæt krom i forhold til standard hård krom.

Sammenligning af anvendelsesmuligheder

| Aspekt | Standard hård krom | Tynd tæt krom |

|---|---|---|

| Overfladefinish | God, kan slibes/poleres | Fremragende, glattere som belagt |

| Vedhæftning | Stærk | Exceptionelt stærk |

| Kontrol af applikationer | Mindre præcis | Meget præcis deponering |

| Bedst til | Bjærgningsarbejde, områder med stort slid | Støbeforme, præcisionsværktøj, hydraulik |

Hos PTSMAKE hjælper vi kunderne med at analysere deres specifikke slidmønstre og tolerancekrav. Det sikrer, at den valgte hårdkrombelægning giver den længste og mest effektive levetid for deres komponenter.

Valget handler ikke om, hvad der er "bedst", men om egnethed til formålet. Standard hårdkrom udmærker sig ved kraftig slitage og i bjærgningsroller. Tynd, tæt krom er det bedste valg til højpræcisionsopgaver, hvor dimensionsnøjagtighed og smøreevne er helt afgørende.

Hemmelighederne bag maskering af præcisionsfunktioner under forkromning

Beskyttelse af præcisionsdetaljer under hårdforkromning er ikke valgfrit. Det er kernen i et vellykket projekt. Gevind, snævre boringer og kritiske tolerancer kræver omhyggelige maskeringsstrategier.

Simple bånd fungerer ikke her. En lille fejl kan føre til en skrottet del. Det øger omkostningerne og forårsager forsinkelser.

Udfordringen med præcisionsområder

Disse områder er de sværeste at beskytte. De har ofte skarpe kanter eller komplekse indre geometrier. De rigtige teknikker til forkromningsmaskering er afgørende for succes.

| Funktionstype | Almindelig maskeringsudfordring | Anbefalet løsning |

|---|---|---|

| Tråde | Ophobning af plader i rødder | Specialtilpassede propper eller wraps |

| Tætte boringer | Ujævn belægning indeni | Koniske propper, brugerdefinerede skjolde |

| Kritisk fladhed | Opbygning af kanter ("dog-boning") | Lakeret med præcise pyntelinjer |

Hos PTSMAKE behandler vi maskering som et kritisk teknisk trin. Det får samme opmærksomhed på detaljer som selve CNC-bearbejdningsprocessen.

Når det drejer sig om præcisionsbelægning, er det ikke muligt at bruge en universalmetode. Beskyttelse af kritiske områder kræver en værktøjskasse med specialiserede metoder. Valget afhænger af emnets geometri og de specifikke krav til hårdforkromningsprocessen.

Avancerede maskeringsstrategier

Til indvendige gevind bruger vi ofte specialstøbte silikonepropper. De giver en perfekt tætning. De forhindrer enhver procesopløsning i at sive ind og kompromittere gevindprofilen. Det er meget mere pålideligt end blot at omvikle gevind med tape.

Boringer og indvendige diametre

Det er en stor udfordring at beskytte snævre boringer. En lille belægningsopbygning kan gøre en del ubrugelig. Her bruger vi en kombination af koniske propper og specialiserede lakker. Det sikrer, at boringen forbliver uberørt. I nogle tilfælde er korrekt Anodisk afskærmning8 bruges til at lede den elektriske strøm væk fra boringens indgang og forhindre ophobning.

Håndtering af kritiske tolerancer

På flade overflader med snævre tolerancer er den største risiko ophobning langs kanterne. Vi påfører højtemperaturlakker og trimmer derefter maskeringslinjen præcist. Det giver en skarp, ren kant efter belægningen uden overløb.

| Maskeringsmetode | Bedst til... | Vigtig fordel |

|---|---|---|

| Brugerdefinerede stik | Gevind, boringer | Genanvendelig, perfekt forsegling |

| Højtemperatur-lak | Flade overflader, komplekse former | Skarpe, præcise maskeringslinjer |

| Specialiserede bånd | Ikke-kritiske eksterne områder | Hurtig anvendelse |

Disse avancerede maskeringsstrategier er grundlæggende for at opnå den præcision, som vores kunder hos PTSMAKE forventer. Det er en ufravigelig del af vores kvalitetsproces.

Effektiv maskering af præcisionsdetaljer som gevind og boringer er afgørende. Det kræver specialiserede materialer og strategisk anvendelse for at beskytte delintegriteten under hårdforkromningsprocessen og sikre, at de endelige komponenter opfylder de nøjagtige specifikationer.

Avancerede pletteringsteknikker til rumfartskomponenter med høj præcision

I rumfartsindustrien er plettering ikke bare en finish. Det er en kritisk proces, der styres af strenge standarder. Vi fokuserer på belægninger, der lever op til de højeste specifikationer.

Det sikrer, at komponenterne kan modstå ekstreme driftsbelastninger.

Certificeringens rolle

FAA-certificeret plettering er ikke til forhandling for flykritiske dele. Denne certificering garanterer proceskontrol og sporbarhed. Det handler om sikkerhed og pålidelighed.

Forbedring af modstandsdygtighed over for udmattelse

Forkromning inden for rumfart skal forbedre, ikke forhindre, en dels udmattelseslevetid. Den forkerte proces kan medføre stress og føre til for tidlig svigt.

Et kig på de vigtigste krav viser forskellen.

| Funktion | Standardbelægning | Belægning til rumfart |

|---|---|---|

| Certificering | Valgfrit | Obligatorisk (f.eks. FAA) |

| Udmattelsestest | Ikke altid påkrævet | Påkrævet |

| Processtyring | Standard | Meget veldokumenteret |

| Specifikationer for materialer | Generelt | Strenge krav til luft- og rumfart |

Korrekte teknikker til præcisionsbelægning af aerodynamiske komponenter er afgørende.

Kravene til rumfartsproduktion går langt ud over en skinnende overflade. Hver belægningsproces skal valideres grundigt. Denne validering sikrer, at den opfylder ekstreme præstationskriterier.

At navigere i krav med høj specifikation

Det er komplekst at opfylde specifikationer som dem fra Boeing eller Airbus. Det indebærer præcis kontrol over pletteringens tykkelse, vedhæftning og hårdhed. Hos PTSMAKE guider vi vores kunder gennem disse krævende specifikationer. Vi sikrer, at deres design kan produceres fra starten.

Dette tidlige samarbejde forhindrer dyre redesigns senere.

Udfordringen med brintskørhed

En stor risiko ved hårdforkromning er brintskørhed9. Dette fænomen kan få dele af højstyrkestål til at svigte uventet under belastning. Det er en stille dræber af komponenter.

For at forhindre dette kræves specialiserede behandlinger før og efter plettering. Bagning af komponenterne i en ovn er et kritisk trin. Dette trin driver indesluttet brint ud.

Vi har fundet ud af, at en omhyggeligt kontrolleret proces er nøglen.

| Afhjælpningstrin | Formål | Kritikalitet |

|---|---|---|

| Bagning til afstresning | Fjerner restspænding før plettering. | Høj |

| Kontrolleret plettering | Minimerer brintoptagelse under processen. | Høj |

| Afhjælpning af sprødhed Bake | Fjerner absorberet brint efter plettering. | Kritisk |

At følge disse certificerede procedurer er den eneste måde, hvorpå man kan sikre den strukturelle integritet af præcisionsflykomponenter efter coating. Det er en grundlæggende del af en pålidelig produktion.

Luft- og rumfartsbelægning er en videnskab om præcision og sikkerhed. Det kræver streng overholdelse af certificeringer, omhyggelig styring af udmattelsesegenskaber og opfyldelse af de højeste specifikationer for at sikre komponenternes pålidelighed i ekstreme miljøer.

Hvordan forkromning forbedrer komponenter i robot- og automationssystemer

Inden for robotteknologi er præcision altafgørende. Uønsket friktion kan forårsage rykvise bevægelser og positioneringsfejl. Det går ud over hele systemets pålidelighed.

Hård forkromning giver en løsning. Den skaber en ultraglat overflade med lav friktion. Det er afgørende for komponenter, der kræver flydende bevægelse.

Effekten af overfladefriktion

Bedre overfladefinish betyder direkte bedre ydeevne. Brug af krom til robotbevægelse sikrer, at komponenterne glider problemfrit. Det øger nøjagtigheden og reducerer slid over tid.

| Funktion | Ubelagt stål | Forkromet stål |

|---|---|---|

| Friktion | Høj | Meget lav |

| Brug | Hurtig | Langsomt |

| Bevægelse | Kan være rystende | Gennemgående glat |

Denne enkle opgradering gør Coatede automationsdele langt mere pålidelig.

Jævn bevægelse er afgørende for robotarme og lineære føringer. Selv mikroskopiske overfladefejl kan føre til inkonsekvent ydeevne. Hård forkromning løser dette problem ved at skabe en ensartet og glat overflade.

Fordelen ved aktuatorer

Aktuatorer er musklerne i automatiserede systemer. De skal bevæge sig uden at tøve eller sætte sig fast. Belægning til aktuatorer med hårdkrom er en almindelig praksis hos PTSMAKE. Det forhindrer "stick-slip"-effekten, hvor statisk friktion får en komponent til at rykke sig i bevægelse.

Denne proces sikrer, at den anvendte kraft resulterer i en øjeblikkelig og jævn bevægelse. Det sænker belastningen betydeligt Friktionskoefficient10, en nøglefaktor i mekanisk effektivitet. Vores interne test viser en dramatisk reduktion i friktion på behandlede dele.

Fordele ved overflader med lav friktion

En overflade med lavere friktion giver mange fordele for ethvert automatiseret system.

| Fordel | Indvirkning på robotsystemet |

|---|---|

| Reduceret energiforbrug | Motorerne arbejder mindre, hvilket sparer strøm. |

| Højere nøjagtighed | Forudsigelige, gentagelige bevægelser. |

| Mindre varmeudvikling | Forhindrer overophedning i hurtige cyklusser. |

| Længere levetid for dele | Minimalt slid på bevægelige komponenter. |

I sidste ende kan man bruge krom til robotbevægelse handler ikke kun om glathed. Det handler om at bygge mere effektive, pålidelige og holdbare maskiner. Det er et kerneprincip, som vi anvender på de komponenter, vi fremstiller.

Kort sagt, Hårdforkromning er afgørende for robottens præcision. Det skaber en glat overflade med lav friktion på nøglekomponenter som aktuatorer. Det sikrer pålidelige, præcise og effektive bevægelser i ethvert automatiseringssystem.

Lås op for præcision: Samarbejd med PTSMAKE om overlegne løsninger til hård krom

Er du klar til at tage dit produktionsprojekt til det næste niveau med en ekspert i hårdforkromning? Kontakt PTSMAKE nu for at få et tilbud, og lad vores ekspertise inden for præcisions-CNC-bearbejdning og plettering levere uovertruffen holdbarhed, pålidelighed og ydeevne - uanset din branche eller emnets kompleksitet.

Udforsk den tekniske proces med at skabe et stærkt, varigt bånd. ↩

Lær om denne usynlige beskyttelsesfilm, og hvordan den påvirker metalfinish og vedhæftning. ↩

Udforsk, hvordan specialiserede anodeopsætninger forbedrer belægningens ensartethed på kritiske dele. ↩

Forstå, hvordan denne vigtige egenskab reducerer driftsslitage og øger den mekaniske effektivitet. ↩

Forstå, hvordan slibeegenskaber påvirker kvaliteten af dit færdige emne. ↩

Lær, hvordan væskefilmssmøring adskiller overflader for at minimere friktion og slid i mekaniske systemer med høj belastning. ↩

Lær, hvordan disse små revnemønstre i høj grad kan påvirke smøringen og komponenternes levetid. ↩

Forstå, hvordan denne teknik styrer strømmen for at forhindre kantopbygning og sikre ensartethed i pletteringen. ↩

Forstå denne kritiske fejltilstand, og se de certificerede trin efter plettering, der kræves for at forhindre den. ↩

Forstå, hvordan denne nøgletal kvantificerer overfladefriktion og påvirker det tekniske design. ↩