Du leder efter en pålidelig producent af trykstøbning i aluminium, men markedet er oversvømmet af leverandører, der lover præcision, men leverer inkonsekvent kvalitet, forsinkede tidsfrister og dårlig kommunikation, der efterlader dine projekter i limbo.

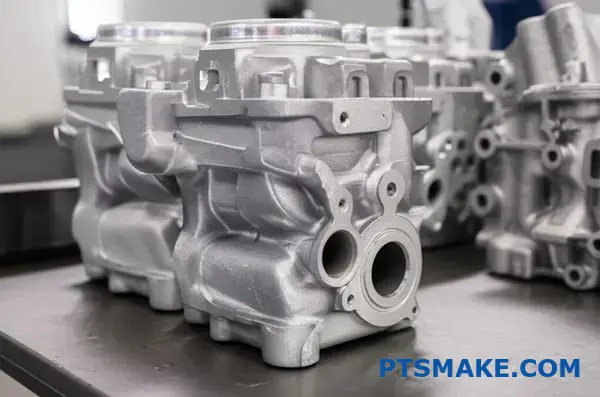

PTSMAKE har specialiseret sig i brugerdefineret trykstøbning af aluminium med avancerede højtryks- og lavtryksprocesser og leverer præcisionsdele fra prototype til fuld produktion til luftfarts-, bil- og elektronikindustrien.

At vælge den rigtige støbepartner indebærer mere end at sammenligne tilbud. Dit projekts succes afhænger af, at du forstår støbeprocesser, valg af legeringer, kvalitetsstandarder og arbejdsgange i produktionen. Denne guide dækker den vigtige viden, du har brug for til at træffe informerede beslutninger og undgå dyre produktionsfejl.

Hvad er de vigtigste kategorier af aluminiumsstøbningsprocesser?

Det er vigtigt at vælge den rigtige aluminiumsstøbeproces. Din beslutning påvirker omkostninger, produktionshastighed og emnets kvalitet. Tænk på det som et kort med to hovedruter.

Den ene vej bruger forme, som ødelægges efter én gangs brug. Den anden vej bruger holdbare, genanvendelige forme til produktion af store mængder. Begge har unikke fordele.

De vigtigste casting-familier

At forstå disse kernefamilier er det første skridt. Det hjælper med at indsnævre dine muligheder betydeligt.

| Procesfamilie | Formtype | Almindelig brugssag |

|---|---|---|

| Sandstøbning | Kan ikke undværes (sand) | Store dele, prototyper |

| Trykstøbning | Permanent (stål) | Komplekse dele i store mængder |

| Investeringsstøbning | Kan ikke bruges (keramik) | Indviklede dele med høj præcision |

Dette kort forenkler et komplekst produktionslandskab.

Den grundlæggende forskel ligger i formmaterialet og dets levetid. Denne ene faktor skaber to forskellige kategorier af aluminiumsstøbning.

Støbning af støbeforme

I disse processer skabes formen til en enkelt støbning. Den brydes væk for at få den færdige del. Sandstøbning og investeringsstøbning falder ind under denne gruppe.

Sandstøbning bruger en form lavet af sammenpresset sand. Det er fantastisk til store komponenter og prototyper. Formens gennemtrængelighed1 gør det muligt for gasser at slippe ud, hvilket er kritisk.

Investeringsstøbning eller støbning med tabt voks bruger en keramisk form. Det giver en fremragende overfladefinish og er ideelt til meget komplekse former.

Permanent formstøbning

Her er formene typisk fremstillet af stål. De bruges i tusindvis af cyklusser, hvilket gør dem omkostningseffektive til masseproduktion.

Trykstøbning er det mest almindelige eksempel. Den tvinger smeltet aluminium ind i formhulrummet under tryk. Det resulterer i dele med fremragende dimensionsnøjagtighed.

Tabellen nedenfor viser de centrale mekanismer for hver af dem.

| Støbeproces | Kerne-mekanisme | Vigtig fordel |

|---|---|---|

| Sandstøbning | Tilføres ved hjælp af tyngdekraft til en sandform | Lave værktøjsomkostninger, store dele |

| Investeringsstøbning | Smeltet metal hældt i en keramisk skal | Høj kompleksitet, fine detaljer |

| Trykstøbning | Højtryksindsprøjtning i en stålform | Hurtige cyklusser, høj præcision |

| Permanent form | Tilføres ved hjælp af tyngdekraft til en stålform | Bedre finish end sandstøbning |

Støbning af aluminium opdeles i metoder til brugbare og permanente støbeforme. Den første er til mindre mængder og komplekse designs. Den anden er til højvolumenproduktion, hvor værktøjsomkostningerne kan spredes ud over mange dele, hvilket er en kerneservice hos PTSMAKE.

Hvordan betegnes og grupperes aluminiumslegeringer i praksis til støbning?

Det er afgørende at forstå betegnelser for aluminiumslegeringer. Det er ikke bare et tilfældigt sæt tal. Det er en kode, der fortæller dig om legeringens familie og sammensætning. Dette system, som er etableret af The Aluminum Association, hjælper os med at vælge det rigtige materiale.

Formatet er typisk AXXX.X. Det første ciffer afslører det primære legeringselement. Dette er den vigtigste ledetråd til dets egenskaber. For alle, der er involveret i Støbning af aluminium, at beherske dette system er grundlæggende.

De vigtigste legeringsgrupper

Her er en hurtig oversigt over de vigtigste serier til støbning af legeringer:

| Serie | Vigtigste legeringselement(er) |

|---|---|

| 1xx.x | 99.00% Minimum aluminium |

| 2xx.x | Kobber (Cu) |

| 3xx.x | Silicium (Si) + kobber (Cu) og/eller magnesium (Mg) |

| 4xx.x | Silicium (Si) |

| 5xx.x | Magnesium (Mg) |

| 7xx.x | Zink (Zn) |

| 8xx.x | Tin (Sn) |

Dette enkle skema er udgangspunktet for materialevalg.

Afkodning af betegnelsessystemet

Lad os se nærmere på AXXX.X-systemet. Det første ciffer identificerer, som vi har set, den vigtigste legeringsgruppe. Det andet og tredje ciffer identificerer den specifikke legering inden for den gruppe. Det er i bund og grund vilkårlige numre, der tildeles unikke sammensætninger.

Cifret efter decimaltegnet er også vigtigt. En ".0" angiver en endelig støbning, mens en ".1" eller ".2" betyder en barrer med specifikke sammensætningsgrænser. Denne skelnen er afgørende for støberier. Præfikset "A" før tallene betyder en mindre ændring af den oprindelige legeringssammensætning.

Praktiske grupperinger til støbning

I vores projekter hos PTSMAKE grupperer vi legeringer efter anvendelsesbehov. For eksempel er 3xx.x-serien arbejdshesten inden for trykstøbning. A380 er et godt valg på grund af den fremragende balance mellem støbbarhed, mekaniske egenskaber og pris. Den findes i alt fra motorblokke til elektroniske huse.

A356, en anden legering i 3xx.x-serien, er populær til sand- og permanentformstøbning. Den har stor korrosionsbestandighed og svejsbarhed, hvilket gør den ideel til dele til luft- og rumfart og bilindustrien. 5xx.x-serien, der primært er legeret med magnesium, giver overlegen korrosionsbestandighed, især i havmiljøer. Siliciumet i 3xx.x-serien er med til at skabe en eutektisk2 mikrostruktur, hvilket forbedrer støbefluiditeten.

| Legering | Serie | Almindelig støbemetode | Vigtige karakteristika |

|---|---|---|---|

| A380 | 3xx.x | Trykstøbning | Fremragende flydeevne, tryktæthed, god styrke |

| A356 | 3xx.x | Sand, permanent form | Høj styrke, god korrosionsbestandighed, svejsbar |

| 518 | 5xx.x | Trykstøbning | Fremragende korrosionsbestandighed, god finish |

| 6061 | 6xx.x | Smedet (nogle gange støbt) | God styrke, svejsbarhed og bearbejdelighed |

Selv om 6061 hovedsageligt er en smedet legering, gør dens egenskaber den til en velkendt reference for ingeniører.

Betegnelsessystemet er en køreplan. Det guider ingeniører og producenter til legeringens hovedingredienser og sandsynlige ydeevne. Denne kode forenkler materialevalget og sikrer, at den endelige del opfylder alle projektspecifikationer, fra styrke til korrosionsbestandighed.

Hvordan dikterer aluminiumslegeringens sammensætning dens praktiske støbeadfærd?

Legeringselementer er de håndtag, vi trækker i. De finjusterer en aluminiumslegerings opførsel. Silicium, kobber og magnesium er de mest almindelige. Hver enkelt ændrer spillet.

De har direkte indflydelse på, hvordan metallet flyder og afkøles. Dette dikterer den endelige dels egenskaber.

Siliciums (Si) rolle

Silicium er støbbarhedens bedste ven. Det forbedrer flydeevnen dramatisk. Det hjælper det smeltede metal med at udfylde indviklede formdetaljer. Det reducerer også krympning ved størkning.

Virkningen af kobber (Cu) og magnesium (Mg)

Kobber og magnesium er tilsat for at give styrke. De gør det muligt at varmebehandle legeringen. Denne proces øger hårdheden og den mekaniske ydeevne betydeligt. Afvejningen kan være reduceret duktilitet.

| Legeringselement | Primær indvirkning på støbning | Vigtige fordele |

|---|---|---|

| Silicium (Si) | Øger fluiditeten | Støbbarhed |

| Kobber (Cu) | Forbedrer styrken | Præstation |

| Magnesium (Mg) | Muliggør varmebehandling | Hårdhed |

At vælge den rigtige legering er en balancegang. Det handler ikke kun om de endelige egenskaber. Det handler om, hvordan disse egenskaber opnås gennem fremstillingsprocessen. Det er en samtale, vi har med kunderne hos PTSMAKE hver dag.

Forståelse af elementernes interaktioner

Magien opstår, når elementer kombineres. Silicium forbedrer flydeevnen, men tilsætning af kobber kan øge risikoen for hot tearing. Det er revner, der opstår, når støbningen afkøles og krymper. Legeringen bliver skør i et bestemt temperaturvindue.

Magnesium arbejder sammen med silicium og danner magnesiumsilicid. Denne forbindelse er afgørende for aldershærdning under varmebehandling. Men hvis forholdet er forkert, kan det give problemer. Vores erfaring er, at for meget magnesium gør legeringen træg og tilbøjelig til at få defekter.

En større størkningsområde3 betyder ofte større risiko. Delen forbliver i en blød tilstand i længere tid. Det øger risikoen for porøsitet og revner.

Valg af procesparametre

Legeringens sammensætning dikterer vores proces. En legering med højt kobberindhold har brug for omhyggeligt kontrollerede kølehastigheder. Det minimerer termisk stress. En legering, der er designet til høj fluiditet, giver mulighed for tyndere vægge i det endelige emnedesign. Dette er nøglen til vellykkede aluminiumsstøbningsprojekter.

Vores procesingeniører justerer parametrene ud fra disse kemiske fingeraftryk. Det sikrer, at vi opfylder specifikationerne hver gang.

| Legeringsegenskaber | Overvejelser om processen |

|---|---|

| Høj fluiditet (Si) | Muliggør komplekse, tyndvæggede designs |

| Høj styrke (Cu) | Kræver kontrollerede kølehastigheder |

| Varmebehandlingsbar (Mg) | Kræver specifik termisk behandling |

| Bred størkning | Kræver omhyggeligt gating- og riser-design |

Legeringselementer som silicium, kobber og magnesium definerer grundlæggende en aluminiumslegerings støbeadfærd. De kontrollerer alt fra fluiditet og størkning til varmebehandlingsrespons. At beherske disse forhold er afgørende for at vælge optimale procesparametre og opnå dele af høj kvalitet.

Hvordan vælger du den rigtige støbeproces til dine dele?

Det kan føles komplekst at vælge en støbeproces. Hos PTSMAKE forenkler vi det ved at bruge en beslutningsmatrix. Dette værktøj hjælper os med at fokusere på det, der virkelig betyder noget for dit projekt.

Det er en struktureret måde at sammenligne muligheder på. Vi evaluerer ud fra fem nøglefaktorer. Det sikrer, at det endelige valg passer perfekt til dine mål.

Vigtige praktiske faktorer

En beslutningsmatrix skaber klarhed. Den afbalancerer tekniske behov med forretningsmæssige mål og guider dig til den bedst egnede produktionsmetode.

| Faktor | Vigtige overvejelser |

|---|---|

| Produktionsvolumen | Hvor mange dele skal du bruge i løbet af produktets levetid? |

| Delkompleksitet | Hvor indviklede er designets funktioner og geometri? |

| Nødvendige tolerancer | Hvilken grad af målnøjagtighed er nødvendig? |

| Overfladefinish | Hvad er det æstetiske eller funktionelle krav til overfladen? |

| Mål for omkostninger | Hvad er budgettet for værktøj og den endelige pris pr. del? |

Anvendelse af rammerne: Et eksempel fra den virkelige verden

Lad os anvende denne matrix på et almindeligt scenarie. Vi skal vælge mellem trykstøbning og sandstøbning til et nyt aluminiumshus.

Denne del kræver høj præcision og en glat finish. Den skal produceres i store mængder, mere end 50.000 enheder om året.

Til produktion af store mængder er effektiviteten ved trykstøbning en stor fordel. De høje indledende værktøjsomkostninger fordeles på mange dele. Det gør omkostningerne pr. del meget lave.

Den højere startinvestering for trykstøbning opvejes af en lavere omkostning pr. del, et koncept kendt som Afskrivning af værktøj4.

Sandstøbning er med sine lavere værktøjsomkostninger bedre egnet til prototyper eller små serier.

Sammenligning af processer for aluminiumshuset

Tabellen nedenfor viser en direkte sammenligning baseret på vores nøglefaktorer. Til denne specifikke del med stor volumen og høj præcision er trykstøbning den klare vinder.

| Faktor | Trykstøbning | Sandstøbning |

|---|---|---|

| Produktionsvolumen | Fremragende (50.000+ enheder) | Dårlig (bedre for < 1.000 enheder) |

| Delkompleksitet | Fremragende (tynde vægge, fine detaljer) | Rimelig (tykkere sektioner påkrævet) |

| Tolerancer | Fremragende (stram, konsekvent) | Dårlig (løs, mindre repeterbar) |

| Overfladefinish | Fremragende (glat, klar til maling) | Dårlig (kræver sekundær efterbehandling) |

| Mål for omkostninger | Fremragende (lave omkostninger pr. del) | Dårlig (høje omkostninger pr. del ved volumen) |

Brug af en beslutningsmatrix fjerner gætteriet. Den giver et datadrevet grundlag for dit valg og afbalancerer omkostninger, kvalitet og volumen. Det sikrer, at du vælger den mest effektive og økonomiske støbeproces til dine specifikke emnekrav.

Hvad definerer en ‘god’ støbning ud over visuel inspektion?

Ud over en fejlfri overflade defineres en god støbning af data. Vi fokuserer på CTQ-metrikker (Critical-to-Quality). Det er de målbare egenskaber, der garanterer ydeevnen.

De oversætter dine designbehov til vores produktionsmål. Det sikrer, at den endelige del fungerer perfekt under belastning i den virkelige verden.

Vigtige præstationsmålinger

Vi ser på styrke, nøjagtighed og integritet. Disse tal fortæller den sande historie om en afstøbnings kvalitet. De er ikke subjektive.

| Metrisk | Hvorfor det er vigtigt |

|---|---|

| Mekaniske egenskaber | Modstår operationelle kræfter |

| Dimensionel nøjagtighed | Sikrer perfekt pasform og funktion |

| Tryktæthed | Forhindrer lækager i lukkede systemer |

Et dybere dyk ned i CTQ'er

Hver anvendelse stiller unikke krav til en del. En smuk støbning, der svigter under tryk, er ubrugelig. Derfor knytter vi CTQ'er direkte til dine krav.

For dele, der indeholder væsker eller gasser, er tryktæthed altafgørende. Selv mikroskopisk porøsitet kan føre til fejl. Det ser vi ofte i hydrauliske komponenter.

Overfladefinish og funktionalitet

Overfladefinish, målt som Ra, er en anden kritisk metrik. Det er ikke kun for æstetikkens skyld. En bestemt finish er ofte nødvendig for at tætne overflader. Det kan også reducere friktionen i bevægelige dele.

Matchende målinger til stress

En aluminiumsstøbning til en turbolader til en bil har andre behov end en til et kabinet til medicinsk udstyr. Den ene kræver termisk stabilitet og tryktæthed. Den anden har brug for en overfladefinish af høj kvalitet til sterilisering. Materialets Trækstyrke5 er ofte en central CTQ. Hos PTSMAKE hjælper vi dig med at definere og nå disse mål.

| Eksempel på anvendelse | Mest kritiske CTQ | Årsag til vigtighed |

|---|---|---|

| Hydraulisk ventilhus | Tryktæthed | Skal indeholde højtryksvæske uden lækage. |

| Strukturel del til rumfart | Mekanisk styrke | Skal kunne bære betydelige belastninger uden deformation eller svigt. |

| Elektronisk kabinet | Dimensionel tolerance | Skal passe perfekt til printkort og andre komponenter. |

Kritisk-til-kvalitet-målinger omdanner din designintention til håndgribelige, verificerbare specifikationer. De er det sande kvalitetssprog, der sikrer, at delen fungerer præcis, som den skal i den endelige anvendelse, fra pasform til funktion under belastning.

Hvordan klassificeres og identificeres almindelige fejl i aluminiumsstøbning systematisk?

Lad os gruppere almindelige fejl ved aluminiumsstøbning. Det hjælper os med at finde årsagen hurtigt. Vi sorterer dem efter deres udseende og underliggende årsag.

Gruppering efter udseende og årsag

Denne metode forenkler diagnosen. Vi kan inddele defekter i familier. Disse omfatter porøsitet, revner og overfladefejl. Hver af dem har en tydelig visuel signatur.

Her er en hurtig guide:

| Fejltype | Visuelt signal |

|---|---|

| Krympning Porøsitet | Hakkede, kantede hulrum |

| Gasporøsitet | Glatte, sfæriske bobler |

| Varme tårer | Flossede, forgrenede revner |

At genkende disse tegn på en afstøbning er det første skridt. Det styrer hele vores tilgang til problemløsning.

Et visuelt tjek er kun begyndelsen. At forstå den grundlæggende årsag er nøglen til en permanent løsning. Hver defekt fortæller en historie om aluminiumsstøbningsprocessen.

At grave dybere: Fra visuelle tegn til grundlæggende årsager

Porøsitet: Krympning vs. gas

Svindporøsitet dannes ved dårlig tilførsel under størkning. Det skaber takkede hulrum. I modsætning hertil er gasporøsitet fanget brint. Det resulterer i glatte, runde bobler. Denne skelnen er afgørende for processtyringen.

Nogle gange er fejlene interne. Visuel inspektion er ikke nok. Vi kan være nødt til at sektionere en del for at metallografisk analyse6. Denne proces afslører fejlens indre struktur. Den fortæller os hele historien om dens dannelse.

Revner og overfladefejl

Hot tears er revner, der dannes ved høje temperaturer på grund af termisk stress. Kolde lukninger og fejlløb er anderledes. De opstår, når smeltet metal flyder dårligt. Eller når det størkner for tidligt. De viser sig som linjer eller ufuldstændige sektioner på overfladen.

| Funktion | Varme tårer | Kolde lukninger |

|---|---|---|

| Årsag | Termisk stress under afkøling | For tidlig størkning |

| Udseende | Uregelmæssige, forgrenede revner | En tydelig linje eller søm |

| Beliggenhed | Områder med højt stressniveau | Hvor to metalstrømme mødes |

Hos PTSMAKE identificerer vi ikke bare fejl. Vi analyserer deres grundlæggende årsag for at forhindre, at de opstår igen. Det sikrer, at alle komponenter lever op til de højeste kvalitetsstandarder.

Det er vigtigt at klassificere fejl efter udseende og grundårsag. Denne systematiske tilgang giver mulighed for målrettede løsninger. Det sikrer ensartet kvalitet i hver eneste aluminiumsstøbning, fra identifikation af porøsitet til analyse af varme afrivninger.

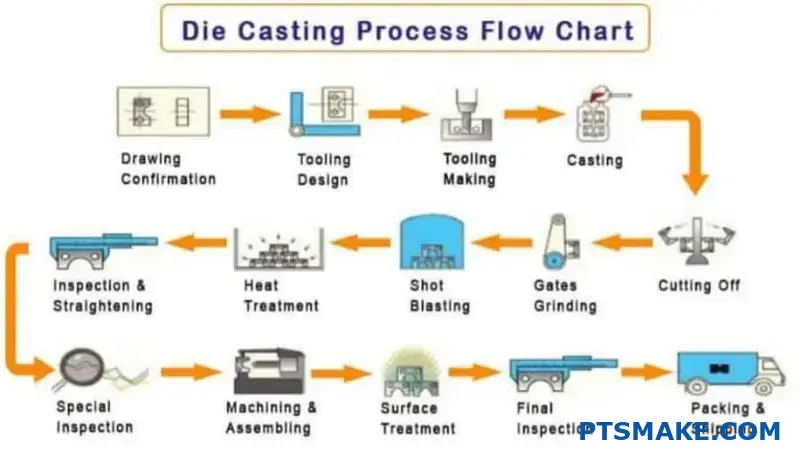

Hvad er den typiske arbejdsgang i en produktionslinje for aluminiumsstøbning?

Produktionslinjen for aluminiumsstøbning er en systematisk rejse. Den forvandler en rå aluminiumsbarre til en præcis, færdig komponent. Hvert trin er kritisk.

Processen kræver kontrol fra start til slut. Hver fase bygger på den foregående. En lille fejl tidligt i processen kan forårsage store fejl senere.

De vigtigste produktionsfaser

Her er en forenklet oversigt over arbejdsgangen. Vi vil udforske hver af disse faser mere detaljeret.

| Scene | Nøgleaktivitet | Formål |

|---|---|---|

| 1. Forberedelse | Modtagelse og smeltning af ingots | Omdanner fast råmateriale til flydende form. |

| 2. Støbning | Hældning og størkning | Form det smeltede metal til den ønskede del. |

| 3. Efterbehandling | Rengøring og inspektion | Gør delen klar til den endelige anvendelse. |

Dette strukturerede flow sikrer konsistens og kvalitet.

En trin-for-trin opdeling

Lad os se nærmere på hver fase i arbejdsgangen for aluminiumsstøbning. At forstå disse detaljer er nøglen til at styre produktionen og sikre kvaliteten af emnerne.

1. Materiale og smeltning

Det hele starter med modtagelse af barrer. Vi kontrollerer materialecertificeringen for at sikre, at den opfylder projektets specifikationer. Barrerne smeltes derefter i en ovn og holdes ved en præcis temperatur.

2. Behandling af metal

Dette trin er ikke til forhandling for dele af høj kvalitet. Smeltet aluminium skal behandles for at fjerne urenheder og opløste gasser. En proces som afgasning7 er afgørende for at forhindre porøsitet, som kan kompromittere den endelige dels strukturelle integritet.

3. Støbning og afkøling

Det behandlede metal overføres derefter til støbemaskinen. Det indsprøjtes eller hældes i formhulrummet. Kontrolleret afkøling er afgørende. Denne fase bestemmer emnets endelige kornstruktur og mekaniske egenskaber.

4. Behandling efter støbning

Efter størkning fjernes delen fra formen. Dette kaldes ofte shakeout eller ekstraktion. Portene og stigrørene, som er kanaler til det smeltede metal, fjernes.

5. Efterbehandling og inspektion

Til sidst gennemgår den rå støbning efterbehandlingstrin. Det kan omfatte afgratning for at fjerne skarpe kanter eller sandblæsning for at få en ensartet overfladefinish.

| Efterbehandlingsproces | Beskrivelse |

|---|---|

| Afgratning | Manuel eller automatisk fjernelse af grater og skarpe kanter. |

| Sandblæsning | Fremfører slibemateriale for at rengøre og strukturere overfladen. |

| Bearbejdning | Oprettelse af præcise funktioner som huller eller gevind. |

Hver del gennemgår en endelig inspektion for målnøjagtighed og visuelle fejl, før den pakkes til forsendelse.

Arbejdsgangen for aluminiumsstøbning er en flertrinsproces. Hvert trin, fra smeltning af råmaterialet til den endelige inspektion, er omhyggeligt kontrolleret for at sikre, at den færdige del opfylder strenge kvalitetsstandarder og kundespecifikationer.

Hvilke muligheder er der for efterbehandling efter støbning, og hvorfor?

En rå støbning er sjældent det færdige produkt. Processer efter støbning er vigtige. De forvandler en rå del til en funktionel, færdig komponent.

Disse trin sikrer, at delen opfylder de nøjagtige specifikationer. De forbedrer også dens udseende og holdbarhed. Lad os udforske et katalog over almindelige muligheder for dit projekt.

| Proces | Primært mål |

|---|---|

| Trimning | Fjern overskydende materiale |

| Bearbejdning | Opnå snævre tolerancer |

| Belægning | Tilføj beskyttelse og farve |

Det sikrer, at alle detaljer, fra dimensioner til overfladefølelse, er perfekte.

Efter støbning skal delene forfines. De specifikke processer afhænger helt af kravene til den endelige anvendelse. Vi kategoriserer dem i to hovedtyper: materialefjernelse og overfladebehandling.

Fjernelse og forberedelse af materiale

Først skal vi fjerne alt uønsket materiale, der er tilbage fra støbeprocessen.

Trimning og slibning

Dette er den første oprydningsfase. Vi fjerner udslag, gates og stigrør. Målet er at få delen tilbage til sin grundform. Dette trin er grundlæggende for alle støbninger.

Sandblæsning

Sandblæsning renser overfladen. Det skaber også en ensartet, mat struktur. Denne proces er fantastisk til at forberede en del til maling eller coating. Den sikrer bedre vedhæftning.

Opnåelse af endelige specifikationer

Disse processer skaber den endelige form og de endelige funktioner.

Præcisionsbearbejdning

Når et design kræver snævre tolerancer, som støbning ikke kan opnå, bruger vi CNC-bearbejdning. Dette er afgørende for funktioner som gevindhuller eller parringsflader. Det definerer delens endelige nøjagtighed. Vi bruger det ofte til højtydende støbte aluminiumskomponenter.

Overfladebelægninger

Belægninger giver beskyttelse og forbedrer udseendet. Valget mellem anodisering8 og pulverlakering afhænger af emnets miljø og ønskede udseende.

| Funktion | Anodisering | Pulverlakering |

|---|---|---|

| Materiale | Kun aluminium | De fleste metaller |

| Beskyttelse | Fremragende Korrosion/slid | God modstandsdygtighed over for spåner |

| Færdiggør | Metallisk glans | Bredt udvalg af farver og teksturer |

Hos PTSMAKE hjælper vi med at vælge den optimale finish. Det sikrer, at delen fungerer pålideligt i hele sin levetid.

Efterbehandling efter støbning er ikke en eftertanke. Det er en kritisk fase, der definerer en dels endelige præcision, holdbarhed og udseende. Ved at vælge den rigtige kombination af processer sikrer man, at komponenten opfylder alle funktionelle og æstetiske krav til dens slutbrug.

Hvordan undersøger man, om en støbning er revnet?

Når der opstår en revne, begynder efterforskningen. Det er ikke bare en defekt; det er et spor. Dit første skridt er at foretage en fejlanalyse. Du skal finde ud af, om der er tale om en varmerevne eller en mekanisk revne. De ser forskellige ud og har meget forskellige årsager.

At skelne mellem revnetyper

Varme revner opstår under størkning. Mekaniske revner opstår, når støbningen er afkølet. At kende forskellen er nøglen til at finde den grundlæggende årsag. Denne skelnen styrer hele din undersøgelse.

| Funktion | Varm tåre | Mekanisk revne |

|---|---|---|

| Udseende | Flosset, forgrenet, oxideret overflade | Ren, skarp, mindre forgrening |

| Beliggenhed | Ved varme steder, skarpe hjørner | Tæt på stresspunkter, udkasterpinde |

| Timing | Under afkøling i formen | Efter størkning, under håndtering |

Undersøgelse af potentielle årsager

Når revnetypen er identificeret, kan du grave dybere. Hver type har sit eget sæt af sandsynlige syndere. Det er her, at erfaring med at analysere dele, som vi gør hos PTSMAKE, bliver afgørende.

Årsager til varm tåre

Varme afrivninger er et problem på støberiniveau. De er ofte relateret til materialet eller selve formdesignet. En forkert legeringssammensætning kan skabe et bredt fryseområde. Det gør materialet svagt og tilbøjeligt til at revne, når det størkner og krymper.

Formbegrænsning er en anden vigtig faktor. Hvis formens design forhindrer aluminiumsstøbningen i at krympe frit, opbygges der stress. Denne stress trækker det svage, halvfaste metal fra hinanden, hvilket resulterer i en revne. Det er derfor, vi ofte ser dem i nærheden af skarpe, indvendige hjørner. Et almindeligt tegn er en intergranulær fraktur9 vej.

Grundlæggende årsager til mekaniske revner

Mekaniske revner er problemer efter størkning. De opstår, når den ydre kraft overstiger materialets styrke. Aggressive udstødningskræfter, forkert indstillede udstødningsstifter eller et dårligt designet udstødningssystem kan ødelægge en perfekt del.

Skader under håndtering er også almindelige. Tab, ujævn stabling eller forkert bearbejdning kan medføre revner. Nogle gange ligger problemet i varmebehandlingen. Forkert slukning kan skabe massive indre spændinger, der fører til revner.

| Type revne | Potentiel årsag | Undersøgelsesområde |

|---|---|---|

| Varm tåre | Legeringens sammensætning | Materialespektrometri |

| Varm tåre | Begrænsning af skimmelsvamp | Gennemgang af formdesign |

| Mekanisk revne | Udkastningskraft | Kontrol af udstødningssystemet |

| Mekanisk revne | Håndtering | Revision af processen efter støbning |

| Mekanisk revne | Varmebehandling | Gennemgang af varmebehandlingscyklus |

For at løse støbefejl skal du først identificere revnetypen korrekt. Varme revner peger på problemer med materiale eller form. Mekaniske revner tyder på problemer med udstødning, håndtering eller varmebehandling. Denne skelnen er grundlaget for en effektiv fejlanalyse.

Samarbejd med PTSMAKE om dit næste aluminiumsstøbeprojekt

Leder du efter en pålidelig løsning til støbning af aluminium? Stol på PTSMAKE's ekspertise og engagement i kvalitet. Få et hurtigt og præcist tilbud, der er skræddersyet til dine projektbehov - send din forespørgsel i dag, og oplev præcision i topklasse, ensartede resultater og lydhør support fra prototype til produktion!

Opdag, hvordan denne egenskab direkte påvirker den endelige kvalitet og integritet af dine støbte aluminiumsdele. ↩

Lær, hvordan denne specifikke smelteadfærd påvirker støbefluiditeten og de endelige emneegenskaber. ↩

Undersøg, hvordan denne temperaturforskel påvirker støbeintegriteten og den endelige delstyrke. ↩

Lær, hvordan investeringer i værktøj på forhånd påvirker din endelige pris pr. del i hele produktionskørslen. ↩

Lær, hvordan denne værdi bestemmer en dels evne til at modstå at blive trukket fra hinanden. ↩

Udforsk, hvordan mikroskopisk undersøgelse afslører skjulte defekter og sikrer materialets integritet. ↩

Lær, hvordan denne proces fjerner skadelige gasser for at forhindre porøsitet og forbedre støbeintegriteten. ↩

Lær, hvordan denne elektrokemiske proces beskytter og farver aluminiumsdele. ↩

Lær, hvordan materialets kornstruktur påvirker komponenternes styrke og svigt. ↩