Отказы зубчатых передач ежегодно обходятся производственным компаниям в миллионы долларов за простой, ремонт и производственные потери. Когда выходит из строя ведомая шестерня, это приводит не только к остановке одного станка - это может привести к остановке целых производственных линий, задержке критически важных поставок и подрыву вашей репутации среди клиентов, которые зависят от вашей надежности.

Ведомая шестерня - это ведомый компонент в системе передачи мощности, который получает крутящий момент и движение от ведущей шестерни, функционируя как выходной элемент, передающий измененные характеристики скорости и крутящего момента на нижестоящее оборудование или нагрузку.

Мне доводилось работать с инженерными группами, которые считали, что понимают конструкцию зубчатых передач, но спустя несколько месяцев сталкивались с дорогостоящими неудачами. В этом руководстве вы узнаете о важнейших принципах, конструктивных соображениях и практических решениях, которые отличают успешные зубчатые системы от дорогостоящих ошибок. Вы узнаете о ключевых факторах, которые определяют, будет ли ваша ведомая шестерня надежно работать в течение многих лет или выйдет из строя в самый нужный момент.

Что в корне определяет передачу как "ведомую"?

В любой системе передач роль передачи не является фиксированной. Ее идентичность определяется ее функцией в потоке мощности. Основная идея проста.

Роль последователя

Ведомая шестерня по своей сути является ведомой. Она не создает движение. Вместо этого она получает крутящий момент и движение от другой передачи. Эта передача называется ведущей. Действие ведомой шестерни является чисто реактивным.

Рассмотрим основные отношения между этими двумя компонентами.

| Тип передачи | Функция | Роль в потоке энергии |

|---|---|---|

| Вождение автомобиля | Инициирует движение | Активный (источник) |

| Приводная шестерня | Получает движение | Реактивный (последователь) |

Его перемещение является прямым следствием движения ведущей шестерни. Она продолжает передачу мощности.

Отслеживание потока механической энергии

Чтобы по-настоящему понять, что такое приводная передача, мы должны проследить за энергией. Энергия берет начало в источнике, например в двигателе. Этот источник вращает первую шестерню, ведущую передачу. Эта шестерня удерживает начальную входную энергию.

Зубья ведущей шестерни входят в зацепление с ведомой шестерней. В результате зацепления происходит передача энергии. Этот процесс передача крутящего момента1 это суть того, как механическая работа выполняется с помощью зубчатой передачи. Ведомая шестерня теперь передает энергию.

Контекст системы - это все

Маркировка передачи не является постоянной. Шестерня, которая является ведомой в одном контексте, может быть ведущей в другом. Это полностью зависит от общей конструкции машины. Ее роль реляционна.

В компании PTSMAKE мы часто проектируем сложные зубчатые передачи. Одна шестерня может принимать движение от одной передачи и передавать его другой. Она выступает одновременно и в роли ведущей, и в роли ведомой.

Вот как может измениться роль шестеренки.

| Конфигурация системы | Шестеренка A | Шестеренка B | Шестеренка C |

|---|---|---|---|

| Система 1 | Вождение | Driven | Н/Д |

| Система 2 | Вождение | Driven & Driving | Driven |

Это говорит о том, что положение в силовой цепи определяет функцию передачи.

Передача становится "приводной" благодаря своей пассивной роли в получении энергии от исходной передачи. Ее функция полностью определяется ее положением в конкретной системе передачи мощности, а не ее физическими характеристиками.

Каков первый принцип передачи крутящего момента и скорости?

Основная идея проста: нельзя получить что-то просто так. Это следует из закона сохранения энергии.

В идеальной механической системе мощность, которую вы вкладываете, равна мощности, которую вы получаете. Мощность - это произведение крутящего момента и скорости.

Поэтому, если вы увеличиваете крутящий момент, вы должны уменьшить скорость. Между ними существует обратная зависимость. Это фундаментальный компромисс во всех механических конструкциях.

| Вход | Выход |

|---|---|

| Высокая скорость | Низкая скорость |

| Низкий крутящий момент | Высокий крутящий момент |

Этот принцип является ключевым при разработке систем передач.

Роль коэффициента передачи

Чтобы контролировать этот компромисс, мы используем зубчатые передачи. Соотношение между входом и выходом определяется передаточным числом.

Формула проста:

Передаточное число = количество зубьев на ведущей шестерне / количество зубьев на ведомой шестерне

Ведущая шестерня обеспечивает входную мощность. Сайт ведомая шестерня обеспечивает выход.

Представьте, что маленькая шестеренка с 10 зубьями приводит в движение большую шестеренку с 40 зубьями. Передаточное отношение составляет 40/10, или 4:1. Это означает, что скорость на выходе будет составлять одну четвертую от скорости на входе. Однако крутящий момент на выходе будет в четыре раза больше, за вычетом потерь КПД. Это напрямую влияет на выходную мощность угловая скорость2 и крутящий момент.

В своей работе в компании PTSMAKE мы постоянно применяем этот принцип. Мы разрабатываем редукторы на заказ для робототехники и автомобильных деталей. Целью всегда является достижение необходимой точности.

Вот практический взгляд на то, как соотношения влияют на производительность:

| Зубья водителя | Зубы с приводом | Коэффициент передачи | Изменение скорости | Изменение крутящего момента |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Сокращение до 1/3 | Умножить на 3 |

| 50 | 25 | 1:2 | Умножить на 2 | Сокращение до 1/2 |

Понимание этого позволяет нам создавать компоненты, которые надежно выполняют конкретные задачи.

Закон сохранения энергии диктует обратную зависимость между крутящим моментом и скоростью. Передаточное число, определяемое количеством зубьев ведущей и ведомой шестерен, - это механизм, с помощью которого мы точно контролируем это соотношение в любой механической системе.

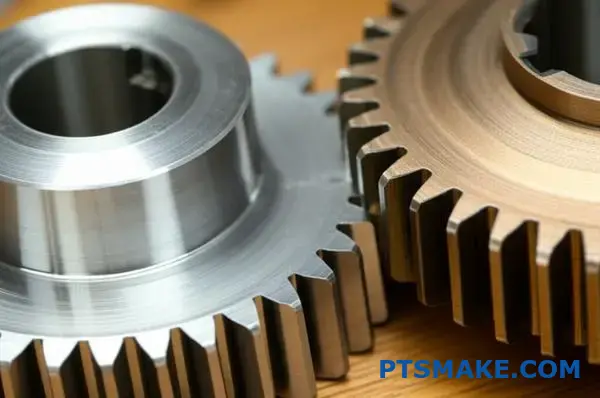

Как модуль шестерни определяет взаимозаменяемость и прочность?

Модуль зубчатого колеса - это фундаментальный параметр при проектировании зубчатых передач. Он напрямую влияет на взаимодействие и работу зубчатых колес. Его понимание - ключ к успешному проектированию.

Что такое зубчатый модуль?

Проще говоря, модуль - это отношение диаметра шага шестерни к количеству ее зубьев. Он стандартизирует размер зубьев шестерни.

Правило взаимозаменяемости

Для правильного зацепления двух шестеренок они должны иметь одинаковый модуль. Это обеспечивает идеальное выравнивание зубьев и плавную передачу энергии. Разные модули просто не будут работать вместе.

Более крупный модуль означает более крупный и прочный зуб. Это позволяет шестерне выдерживать большие нагрузки, не выходя из строя. Это прямой показатель прочности.

| Характеристика | Низкий модуль (например, M1) | Высокий модуль (например, M3) |

|---|---|---|

| Размер зуба | Маленький | Большой |

| Прочность | Нижний | Выше |

| Точность | Выше | Нижний |

| Приложение | Тонкая механика, робототехника | Тяжелое оборудование, автомобилестроение |

Практическая сторона выбора модуля

Выбор правильного модуля - важнейшее инженерное решение. Это постоянное балансирование между прочностью, размером и точностью. Более крупный модуль обеспечивает более прочный зуб, но при этом получается более крупная, тяжелая и зачастую более дорогая система передач.

Прочность против компактности

В условиях ограниченного пространства, например, в аэрокосмической промышленности или медицинских приборах, часто предпочтительнее использовать модуль меньшего размера. Но при этом необходимо обеспечить достаточную прочность зубьев для требуемой нагрузки.

Здесь выбор материала становится жизненно важным. В прошлых проектах PTSMAKE мы использовали современные полимеры или закаленную сталь. Это позволяет создавать более компактные модули, не жертвуя при этом необходимой прочностью.

Точность против мощности

Для высокоточных систем, таких как робототехника или измерительные приборы, модуль меньшего размера обеспечивает более тонкое управление и плавность работы. Более мелкие зубцы обеспечивают более точную угловую регулировку.

И наоборот, для высокомоментных применений, таких как промышленные редукторы, необходим более крупный модуль. Это гарантирует, что зубья ведущего и Приводная шестерня могут выдерживать большие нагрузки. Выбор зависит от основной функции приложения. Необходимо найти правильный баланс для конкретной задачи. Этот расчет основан на диаметр шага3что определяет эффективную точку контакта.

| Параметр | Высокомодульная передача | Низкомодульная передача |

|---|---|---|

| Грузоподъемность | Высокий | Низкий |

| Размер и вес | Больше/тяжелее | Меньше/легче |

| Точность | Нижний | Выше |

| Типичное использование | Передача энергии | Управление движением |

Модуль определяет размер зубьев шестерни, который имеет решающее значение для зацепления (взаимозаменяемости) и грузоподъемности (прочности). Правильный выбор предполагает баланс между требованиями к мощности и ограничениями, такими как размер и точность, что является ключевым решением в механической конструкции.

Как угол давления влияет на практические характеристики?

Угол давления определяет, как передается усилие между зацепляющимися зубьями шестерен. Считайте, что это направление толчка.

Это очень важный выбор. Два наиболее распространенных стандарта - 20° и 14,5°. Каждый из них предлагает различные компромиссы в плане производительности.

Больший угол обычно означает более прочный зуб. Однако за это приходится платить более высокими нагрузками на подшипники. Правильный баланс определяется условиями эксплуатации.

| Угол давления | Основное преимущество | Основной недостаток |

|---|---|---|

| 20° | Повышенная прочность | Увеличенная нагрузка на подшипник |

| 14.5° | Более плавная работа | Нижняя прочность |

Инженерные преимущества в деталях

Выбор угла прижима - это балансировка. Не существует какого-то одного "лучшего" варианта; речь идет о том, что лучше всего подходит для вашей конкретной конструкции. В компании PTSMAKE мы ежедневно помогаем клиентам принять это решение.

Грузоподъемность в сравнении с нагрузками на подшипники

Угол давления 20° создает более широкое и прочное основание зуба. Такая геометрия позволяет шестерне выдерживать значительно большие нагрузки, не выходя из строя. По этой причине она является современным стандартом для большинства новых конструкций.

Недостаток? Эта сила передается под более крутым углом. Это увеличивает радиальную силу, толкающую шестерни друг от друга, что, в свою очередь, увеличивает нагрузку на подшипники вала.

Шум и гладкость

Более старый стандарт 14,5° обеспечивает более плавный, более катящийся контакт между зубьями. Это обеспечивает более тихую работу, что может иметь решающее значение для некоторых видов бытовой электроники и медицинских приборов.

Компромисс - более слабый профиль зуба. Он также более подвержен подрезание4, производственный дефект. Это особенно актуально при проектировании шестерни или ведомой шестерни с малым числом зубьев.

Сравнение углов

По результатам нашего тестирования и данным проекта разница в производительности очевидна.

| Характеристика | Угол давления 20° | Угол давления 14,5° |

|---|---|---|

| Грузоподъемность | Высокий | Нижний |

| Прочность зубов | Более прочная и широкая база | Более слабая, узкая база |

| Несущая нагрузка | Большая радиальная сила | Меньшая радиальная сила |

| Уровень шума | Может быть более шумным | Более тихий, более плавный |

| Снизить риск | Низкий | Выше |

Выбор между углом прижима 20° и 14,5° является основным инженерным решением. Он напрямую влияет на грузоподъемность, уровень шума и производственную целесообразность. Угол 20° - это приоритет прочности, а угол 14,5° - более плавной и тихой работы.

Что отличает люфт от интерференции в зубчатой паре?

Люфт и интерференция - два важнейших понятия в конструкции зубчатых колес. Они представляют собой противоположные стороны спектра расстояний между зубьями шестерен.

Проще говоря, люфт - это преднамеренный зазор. Это зазор между сопряженными зубьями зубчатой пары.

Интерференция - это нежелательное перекрытие. Оно возникает, когда профили зубьев двух шестерен сталкиваются, а не входят в плавное зацепление. Понимание этой разницы очень важно.

| Характеристика | Обратная реакция | Помехи |

|---|---|---|

| Определение | Преднамеренная расчистка | Нежелательное дублирование |

| Назначение | Позволяет смазывать | Нежелательный побочный продукт |

| Эффект | Плавная работа | Переплет и провал |

Практические последствия каждого из них

Люфт - это не недостаток конструкции, а необходимость. Этот небольшой зазор крайне важен для создания пространства для смазки. Без него смазка будет вытесняться, что приведет к контакту металла с металлом.

Этот зазор также учитывает тепловое расширение. При работе шестерни нагреваются и расширяются. Зазор обеспечивает необходимое пространство для этого расширения, предотвращая заедание шестерен.

В отличие от этого, интерференция всегда носит деструктивный характер. Она возникает при неправильном проектировании профилей зубьев. Например, вершина одного зуба может врезаться в корень сопряженного зуба.

Это столкновение создает огромное напряжение и трение. Это приводит к заклиниванию, шуму и быстрому износу. Плавное качение эвольвентный профиль5 нарушается. В конечном итоге помехи приводят к катастрофическому выходу из строя зубчатой передачи.

В компании PTSMAKE мы тщательно рассчитываем допуски. Это гарантирует, что каждая шестерня, от ведущей до ведомой, имеет оптимальный люфт. Мы предотвращаем возникновение помех при окончательной сборке.

| Состояние | Первичное последствие | Долгосрочный результат |

|---|---|---|

| Достаточная обратная реакция | Гладкое зацепление, надлежащая смазка | Длительный срок службы, надежность |

| Помехи | Связывание, высокое трение, шум | Преждевременный износ, отказ компонентов |

Люфт - это запланированный, необходимый зазор между зубьями шестерен, обеспечивающий смазку и тепловое расширение. Интерференция - это незапланированное, вредное перекрытие профилей зубьев, которое приводит к зацеплению и отказу системы. В одном случае это происходит по замыслу, в другом - по ошибке.

Как коэффициент контакта определяет плавность передачи мощности?

Контактное отношение - это простая, но мощная метрика. Он показывает среднее количество зубьев шестерни, находящихся в контакте в каждый момент времени. Считайте, что это мера перекрытия зацепления.

Чтобы шестерни работали без перебоев, это соотношение должно быть больше 1,0. Это гарантирует, что следующая пара зубьев войдет в зацепление раньше, чем предыдущая выйдет из контакта.

Более высокие коэффициенты означают лучшую производительность.

Понимание значений коэффициента контакта

Коэффициент выше 1,0 - основа плавной передачи мощности. Это разница между грубым, рывковым движением и непрерывным, стабильным потоком мощности.

| Коэффициент контакта | Значение | Поток энергии |

|---|---|---|

| < 1.0 | Прерывистый контакт | Непрерывный |

| = 1.0 | Непрерывный (теоретический) | Потенциально грубый |

| > 1.0 | Перекрывающийся контакт | Гладкий |

Более высокий коэффициент контакта напрямую повышает качество работы передачи.

Почему выше - значит лучше: Роль распределения нагрузки

Коэффициент контакта больше 1,0 необходим для непрерывного потока мощности. Если бы оно было ровно 1,0, вся нагрузка мгновенно переместилась бы с одного зуба на другой. Это создает ударное напряжение и вибрацию.

Если коэффициент выше, например 1,6, это означает, что две пары зубьев находятся в контакте 60% времени. Нагрузка распределяется между ними. Такое распределение является основополагающим для достижения плавной передачи мощности и обеспечения надлежащего сопряжённое действие6.

Такое распределение снижает нагрузку на каждый зуб. Это также снижает риск поломки и продлевает срок службы шестерни. Вся система, особенно Приводная шестерня, работает более надежно.

Более тихая и плавная работа

Распределение нагрузки не только повышает долговечность, но и снижает уровень шума. Постепенная передача усилия между несколькими зубьями сводит к минимуму "удар" при срабатывании. Это обеспечивает значительно более тихую и плавную работу.

| Значение соотношения | Распределение нагрузки | Результирующая операция |

|---|---|---|

| ~1.2 | Минимальное перекрытие | Базовая непрерывность |

| 1.5 - 1.8 | Хорошее распределение нагрузки | Плавнее, тише |

| > 2.0 | Отличное распределение нагрузки | Очень плавный ход, низкий уровень шума |

В компании PTSMAKE мы разрабатываем зубчатые колеса с оптимизированными коэффициентами контакта для удовлетворения конкретных потребностей, балансируя между производительностью и эффективностью производства.

Коэффициент контакта - это среднее количество зубьев, задействованных одновременно. Коэффициент выше 1,0 не является обязательным условием для непрерывной передачи мощности. Более высокие коэффициенты повышают плавность хода и снижают уровень шума, позволяя нескольким зубьям распределять нагрузку, что повышает общую надежность системы.

Каковы функциональные роли дополнения и заключения?

Аддендум и дедендум являются основополагающими при проектировании зубчатых колес. Они определяют геометрию зуба. Считайте их высотой и глубиной от базовой линии.

Их точные размеры имеют решающее значение. Они обеспечивают правильное зацепление шестерен, плавную передачу энергии и долгий срок службы.

Роль дополнения

Аддендум - это высота зуба. Она простирается от делительной окружности до вершины зуба. Он непосредственно входит в зацепление с сопряженной шестерней.

Роль Dedendum

Дедендум - это глубина зуба. Она проходит от пришеечной окружности до корня зуба. Она создает необходимое пространство.

| Характеристика | Приложение | Dedendum |

|---|---|---|

| Позиция | Над кругом поля | Ниже круга подачи |

| Функция | Входит в зацепление с сопряженной шестерней | Обеспечивает зазор для сопрягаемого зуба |

| Воздействие | Определяет контактную поверхность | Предотвращает вмешательство и износ |

Как они определяют рабочую глубину

Дополнение из двух сопряженных шестеренок определяет общую рабочая глубина7. Это эффективная глубина зацепления зубьев, при которой происходит передача мощности. Правильная установка этого параметра не имеет значения для производительности.

Неправильная рабочая глубина может привести к неэффективной передаче энергии. В некоторых проектах, которыми мы занимались в PTSMAKE, это было основной причиной проблем с шумом и вибрацией.

Важность очистки

Выступ всегда немного длиннее, чем выступ сопряженной шестерни. Эта разница создает критический зазор, называемый "зазором".

Предотвращение вмешательства в зубной ряд

Благодаря этому зазору вершина зуба шестерни никогда не попадает в коренную часть сопряженного зуба. Без этого зазора шестерни будут заедать и быстро выходить из строя. Это особенно важно для ведомой шестерни при высокой нагрузке.

Эта маленькая деталь предотвращает катастрофический отказ. Это подчеркивает, почему так важна точность при производстве зубчатых колес. Благодаря тому, что мы уделяем особое внимание жестким допускам, этот зазор всегда остается идеальным.

| Аспект | Функциональное назначение | Последствия ошибки |

|---|---|---|

| Помолвка | Плавная передача энергии и распределение нагрузки | Шум, вибрация, неэффективность |

| Очистка | Предотвращает попадание верхушки зуба в корень | Заедание, напряжение, износ |

| Смазка | Позволяет смазке защищать поверхности | Перегрев, преждевременный выход из строя |

Сложение и вычитание - это не просто измерения. Они определяют взаимодействие зубчатых колес. Аддендум управляет зацеплением и контактом, в то время как дедендум создает решающее пространство для зазора, чтобы предотвратить вмешательство и обеспечить смазку. Этот баланс является основополагающим для функциональности зубчатых колес.

Каковы основные свойства материала для ведомой шестерни?

Выбор правильного материала для ведомой шестерни - это сбалансированный процесс. Вам нужны производительность, долговечность и экономическая эффективность. Речь идет не только о выборе самого прочного металла.

Правильно подобранный материал должен отвечать конкретным эксплуатационным требованиям. Вот основные свойства, которые мы всегда оцениваем в PTSMAKE.

Основные эксплуатационные свойства

Высокая твердость поверхности имеет решающее значение. Она напрямую борется с износом и питтингом от постоянного контакта. При этом сердцевина должна оставаться прочной. Это предотвращает защемление зубьев при внезапных ударных нагрузках.

Долговечность и стоимость

Усталостная прочность обеспечивает долговечность шестерни в течение миллионов циклов. Наконец, очень важна хорошая обрабатываемость. Она помогает сохранить разумную стоимость производства, что мы всегда учитываем при работе с нашими клиентами.

| Недвижимость | Важность для ведомой шестерни |

|---|---|

| Твердость поверхности | Устойчивость к износу и точечной коррозии |

| Прочность сердечника | Предотвращает разрушение зубов |

| Усталостная прочность | Выдерживает многократные циклы нагрузок |

| Обрабатываемость | Влияет на себестоимость продукции |

Более глубокий взгляд на обработку материалов

Идеальная ведомая шестерня часто обладает противоречивыми свойствами. Она должна иметь очень твердую поверхность для обеспечения износостойкости, но более мягкую и жесткую сердцевину для поглощения ударов. Это редко встречается в базовом материале.

Именно поэтому термообработка так важна при производстве зубчатых колес. Такие процессы, как закалка корпуса8 создают это идеальное сочетание. Они изменяют поверхность стали, делая ее невероятно твердой, в то время как сердцевина остается вязкой.

Углеродистая сталь против стали со сквозной закалкой

Давайте рассмотрим два распространенных варианта. Науглероженная сталь - яркий пример закаленного материала. Она имеет высокоуглеродистую, чрезвычайно твердую поверхность и низкоуглеродистую, прочную сердцевину. Это делает ее превосходной для применения в условиях высоких нагрузок.

Сталь со сквозной закалкой имеет равномерную твердость от поверхности до сердцевины. Она обеспечивает хорошую общую прочность и износостойкость. Однако она может быть более хрупкой и подвержена разрушению от ударных нагрузок по сравнению с науглероженной сталью. Выбор лучшего варианта всегда зависит от профиля нагрузки на ведомую шестерню.

| Тип стали | Твердость поверхности | Прочность сердечника | Лучшее для |

|---|---|---|---|

| Углеродистая сталь | Очень высокий | Высокий | Высокие ударные нагрузки, интенсивный износ |

| Сталь со сквозной закалкой | Высокий | Умеренный | Постоянные нагрузки, умеренный износ |

Выбор материала для ведомой шестерни - это баланс между противоречивыми потребностями. Необходимо соизмерять поверхностную твердость с вязкостью сердцевины, усталостную прочность с обрабатываемостью и стоимостью. Окончательный выбор всегда зависит от конкретных требований конкретного применения.

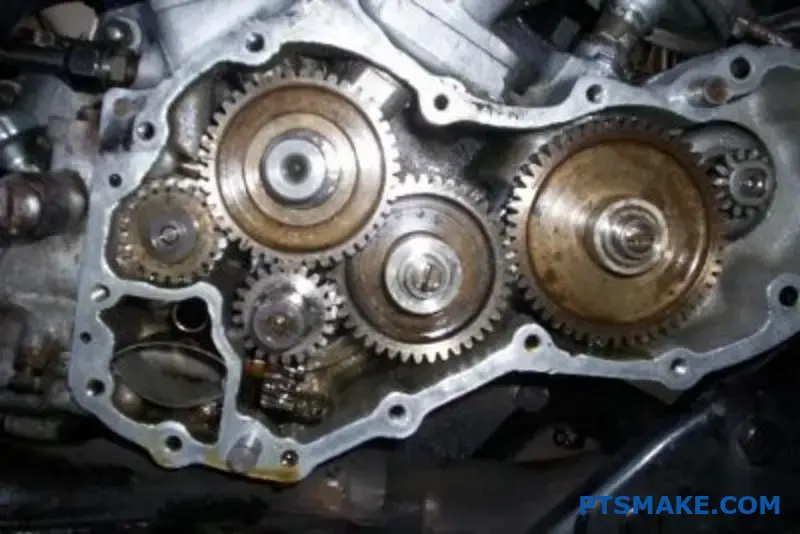

Какие основные категории приводных передач различаются по ориентации оси?

Первый шаг в выборе передачи прост. Как ориентированы валы? Этот вопрос является отправной точкой для любой механической конструкции с зубчатыми колесами.

Ваш ответ позволит отнести требуемую передачу к одной из трех основных категорий. Эта первоначальная классификация определяет весь дальнейший путь проектирования.

Параллельные валы

Если валы расположены параллельно, используются прямозубые или косозубые шестерни. Они являются наиболее распространенными механизмами для передачи энергии и изменения скорости или крутящего момента.

Пересекающиеся и непересекающиеся стволы

Для валов, которые пересекаются, выбор другой. Эта установка имеет решающее значение для изменения направления потока энергии.

Это можно прояснить с помощью простой таблицы:

| Ориентация вала | Распространенные типы передач | Первичное применение |

|---|---|---|

| Параллель | цилиндрические, косозубые | Изменение скорости и крутящего момента |

| Пересекающиеся | Скос | Изменение направления мощности |

| Непараллельные, непересекающиеся | Червяк, гипоидный | Высокие коэффициенты редукции, смещенные оси |

Этот каркас является первым фильтром в процессе выбора передач.

В компании PTSMAKE мы всегда начинаем обсуждение с этого фундаментального вопроса. Правильная ориентация оси с самого начала предотвращает значительные переделки и дорогостоящие ошибки в дальнейшем. Это обязательный первый шаг.

Параллельно-осевые зубчатые передачи в глубину

Для параллельных валов выбор между прямозубыми и косозубыми шестернями зависит от специфики применения. Прямозубые шестерни проще и экономичнее для умеренных скоростей.

Косозубые шестерни с зубьями, расположенными под углом, обеспечивают более плавную и тихую работу. Это делает их идеальными для высокоскоростных или чувствительных к шуму применений, например, в автомобильных трансмиссиях.

Пересекающиеся осевые шестерни: объяснение

Конические шестерни являются оптимальным решением при пересечении осей валов, как правило, под углом 90 градусов. Их коническая форма специально разработана для передачи мощности между перпендикулярными валами.

Точность этих зубчатых колес очень важна. В наших прошлых проектах мы убедились, что даже незначительные неточности в угле конуса могут привести к преждевременному износу и отказу системы.

Непараллельные, непересекающиеся валы

Эта категория предназначена для более сложных геометрических форм. Червячные и гипоидные передачи решают задачу передачи энергии между валами, которые смещены и не пересекаются.

Эти шестерни позволяют добиться высоких передаточных чисел при компактных размерах. Скользящий контакт между зубьями требует тщательного подбора материала и смазки. Теоретический делительная поверхность9 Эти шестерни позволяют передавать движение по непересекающимся осям, что является поистине уникальным геометрическим решением.

Понимание ориентации вала - самый важный первый шаг. Это единственное решение о параллельных, пересекающихся или непараллельных осях определяет, какое семейство приводных шестерен подходит. Оно напрямую влияет на компоновку системы, ее производительность, эффективность и стоимость, формируя основу вашей конструкции.

Чем на практике отличаются прямозубые, косозубые и двухкосозубые передачи?

Выбор подходящего оборудования сводится к балансу между производительностью, стоимостью и сложностью. Каждый тип имеет свое практическое применение.

Цилиндрические шестерни - самые простые и экономичные. Косозубые шестерни обеспечивают более плавную и тихую работу. Двойные косозубые шестерни обладают всеми преимуществами косозубых шестерен, но не имеют их недостатков.

Вот краткое сравнение:

| Тип передачи | Ключевая практическая особенность | Общий компромисс |

|---|---|---|

| Шпора | Простота, низкая стоимость | Шум, низкая нагрузка |

| Спираль | Тихий, высокая нагрузка | Создает осевое усилие |

| Двойная спираль | Тихий, без тяги | Сложные, дорогие |

Этот выбор напрямую влияет на производительность и бюджет вашей машины.

Давайте разберем практические компромиссы подробнее. Прямозубые шестерни просты в производстве. Это делает их отличным выбором для применения в тех случаях, когда шум не имеет большого значения, а стоимость является ключевым фактором.

Косозубые шестерни с зубьями, расположенными под углом, входят в зацепление более плавно. Это приводит к снижению вибрации и более тихой работе. Однако такая угловая конструкция создает осевое усилие10. Для управления этой боковой силой необходимо использовать соответствующие подшипники, что повышает сложность и стоимость сборки.

Двойные косозубые шестерни - это лучшее решение. В них используются два набора противоположных косозубых зубьев. Благодаря такой продуманной конструкции осевое усилие гасится изнутри. Вы получаете плавность и высокую нагрузку, свойственные косозубым шестерням, без внешнего управления силой.

В прошлых проектах PTSMAKE мы видели, что стоимость изготовления двойных косозубых шестерен значительно выше, чем у прямозубых.

Это связано со сложной геометрией. Решение часто зависит от специфических требований к приводимой в движение зубчатой системе.

| Критерии | Прямозубая шестерня | Цилиндрическая передача | Двойная цилиндрическая передача |

|---|---|---|---|

| Уровень шума | Высокий | Низкий | Очень низкий |

| Грузоподъемность | Хорошо | Лучше | Лучшее |

| Стоимость изготовления | Низкий | Средний | Высокий |

| Осевое усилие | Нет | Да | Нет |

| Типичный пример использования | Простые конвейеры | Автомобильные трансмиссии | Тяжелое оборудование |

В конечном итоге лучшим выбором будет тот, который удовлетворит ваши потребности в производительности без излишней детализации решения.

Выбор зубчатой передачи - важнейшее конструктивное решение. Цилиндрические шестерни отличаются простотой и низкой стоимостью. Косозубые шестерни обеспечивают бесшумную работу при высоких нагрузках, но создают осевое усилие. Двойные косозубые шестерни устраняют тягу, но являются самыми дорогими в производстве.

Когда следует выбирать коническую или косозубую передачу?

Основная причина выбора конической или косозубой передачи проста. Вам нужно изменить направление передачи мощности. Чаще всего это означает поворот на 90 градусов.

В то время как другие типы передач работают с параллельными валами, конические шестерни являются специалистами по работе с пересекающимися валами. Они являются оптимальным решением для применения под прямым углом. Конические шестерни - это особый тип конических шестерен.

Ключевое различие заключается в передаточном числе.

| Тип передачи | Коэффициент передачи | Основное использование |

|---|---|---|

| Зубчатая передача | 1:1 | Только изменение направления |

| Коническая передача | Любой | Изменение направления, скорости и крутящего момента |

Это различие имеет решающее значение для выбора подходящего компонента для вашего дизайна.

Скос против торца: Соотношение - это все

Давайте разберемся в этом подробнее. Выбор напрямую влияет на скорость и крутящий момент вашей машины. Эту деталь мы всегда уточняем у клиентов PTSMAKE перед началом производства.

Шестерни для простого изменения направления

Зубчатые колеса представляют собой подобранную пару. У них одинаковое количество зубьев, а оси валов расположены под углом 90 градусов. Поскольку передаточное отношение составляет ровно 1:1, скорость и крутящий момент ведомой шестерни идентичны ведущей.

Подумайте о простой конвейерной системе. Косые шестерни могут передавать мощность с горизонтального приводного вала на вертикальный для работы роликов, не изменяя скорости конвейера.

Конические шестерни для более сложных задач

Другие конические шестерни обладают большей гибкостью. Изменяя количество зубьев на ведущей и ведомой шестернях, вы можете изменить передаточное число. Это позволяет изменять скорость и крутящий момент при прохождении поворота. Геометрия делительный конус11 определяет это соотношение.

Лучший пример - автомобильный дифференциал. Он использует конические шестерни для передачи мощности на колеса под углом 90 градусов. Что еще более важно, он позволяет внешнему колесу вращаться быстрее внутреннего во время поворота.

| Пример применения | Требуемый коэффициент | Подходящая передача |

|---|---|---|

| Механизм ручной дрели | 1:1 | Зубчатая передача |

| Автомобильный дифференциал | Переменная | Коническая передача |

| Промышленный прямоугольный привод | >1:1 или <1:1 | Коническая передача |

Одним словом, конические шестерни идеально подходят для изменения направления на 90 градусов с соотношением 1:1. В тех случаях, когда наряду с изменением направления вращения требуется изменение скорости или крутящего момента, необходимо использовать другие конические шестерни. Конкретные механические требования определят решение.

Для каких конкретных областей применения требуются червячные и колесные редукторы?

Два ключевых свойства делают червячные редукторы незаменимыми для определенных работ. Во-первых, они обеспечивают огромные передаточные числа за один прием. Например, 100:1, что трудно получить иным способом.

Во-вторых, они самоблокирующиеся. Это означает, что выходная шестерня не может привести в движение входной червяк. Это очень важная функция безопасности.

Основные характеристики

Эти характеристики определяют их выбор для применения в сложных условиях. Они обеспечивают как значительное снижение скорости, так и собственное торможение.

| Характеристика | Описание |

|---|---|

| Высокое соотношение | Обеспечивает значительное снижение скорости и увеличение крутящего момента при компактных размерах. |

| Самофиксирующийся | Предотвращает обратное движение груза к двигателю, повышая безопасность и управляемость. |

Это сочетание является уникальным в мире зубчатых передач.

Червячные и колесные пары - это не просто теоретическая концепция. Мы видим, как они решают реальные проблемы. Их уникальная механика идеально подходит для конкретных отраслей промышленности, где точность и безопасность не являются обязательными. Высокое трение между червяком и ведомой шестерней создает эти ценные свойства.

Приложения в действии

В прошлых проектах мы видели, как эти механизмы использовались там, где другие системы не справились бы. Их простота и эффективность трудно сопоставимы для определенных задач.

Конвейерные системы

Конвейерные ленты часто нуждаются в значительном снижении скорости. Высокоскоростной двигатель должен быть замедлен, чтобы лента двигалась с полезной скоростью. Червячная передача легко справляется с этой задачей за один этап. Самоблокирующаяся функция также удерживает ленту на месте при остановке двигателя.

Подъемные механизмы

Подумайте о лифтах или подъемниках для материалов. Безопасность - главный приоритет. При отключении электроэнергии самоблокирующийся червячный механизм предотвращает падение кабины. Высокий трение скольжения12 между компонентами создает эффект торможения. Это встроенная мера безопасности.

| Приложение | Используемые первичные характеристики | Ключевое преимущество |

|---|---|---|

| Лифты | Самофиксирующийся | Безопасность (предотвращает свободное падение) |

| Конвейерные ленты | Высокое передаточное отношение | Контроль скорости и увеличение крутящего момента |

| Тюнинговые головки | Самофиксирующийся | Держит позицию (остается в тонусе) |

Червячные редукторы выбирают за их уникальное сочетание высокого коэффициента снижения скорости и способности к самоблокировке. Эти две особенности делают их незаменимыми в приложениях, требующих точного управления, компактной конструкции и безопасности - от промышленных конвейеров до лифтов.

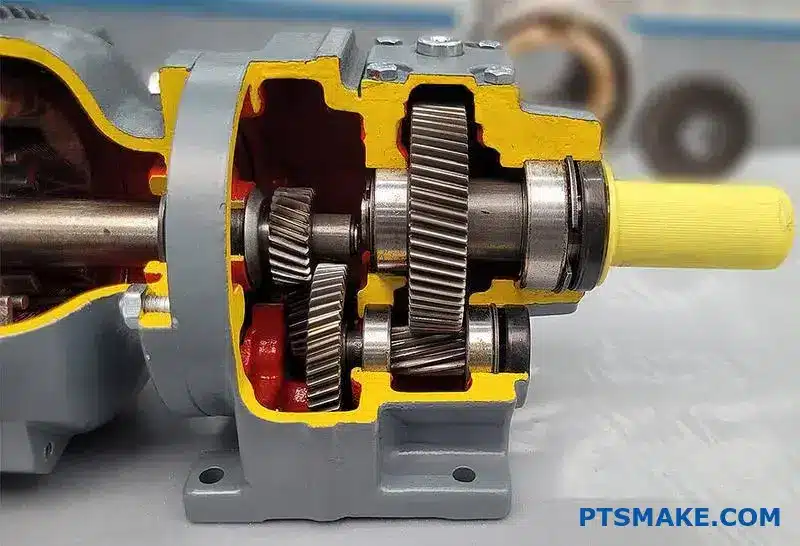

Как планетарные системы передач уникальным образом структурируют потоки энергии?

Планетарные системы передач - это чудо инженерной мысли. Их силовой поток не похож ни на одну другую зубчатую передачу. Все это происходит благодаря трем основным компонентам.

Ключевые игроки

Солнечная шестерня находится в центре. Планетарные шестерни вращаются вокруг солнечной шестерни. Кольцевая шестерня окружает весь узел.

Выбирая, какую часть держать неподвижной, какую питать, а от какой отбирать энергию, вы полностью меняете результат. В этой универсальности и заключается их уникальная сила.

| Компонент | Роль в системе |

|---|---|

| Sun Gear | Центральная ведущая или неподвижная шестерня |

| Планетарные шестеренки | Вывод на орбиту солнечной шестерни, зацепление с солнцем и кольцом |

| Кольцевая шестерня | Внешняя шестерня с внутренними зубьями |

Такая конструкция позволяет использовать несколько передаточных чисел в одном компактном устройстве.

Разблокировка универсальности и мощности

Истинная гениальность планетарной системы заключается в ее адаптивности. Это не просто один набор шестерен. Это настраиваемая платформа для управления крутящим моментом и скоростью. Взаимосвязь между входом, выходом и фиксированным компонентом определяет ее функцию.

В компании PTSMAKE мы часто используем эту технологию для решения нестандартных задач. Это позволяет нам добиваться сложных требований к движению в очень ограниченном пространстве.

Режимы работы

От того, как вы используете компоненты, зависит результат. Например, фиксация кольцевой шестерни и приведение в движение солнечной шестерни создает определенную редукцию. Планетарные шестерни передают крутящий момент по мере коаксиальный13 выход. Планетарный держатель выступает в качестве компонента конечной ведущей шестерни.

| Фиксированный компонент | Компонентный вход | Выходной компонент | Результат |

|---|---|---|---|

| Кольцевая шестерня | Sun Gear | Планета Носитель | Снижение скорости |

| Sun Gear | Кольцевая шестерня | Планета Носитель | Снижение скорости |

| Планета Носитель | Sun Gear | Кольцевая шестерня | Реверс и редукция |

Преимущество коаксиального кабеля

Эта система также обеспечивает невероятную плотность мощности. Несколько планетарных шестерен распределяют нагрузку. Это означает, что небольшой корпус может выдерживать огромный крутящий момент.

Кроме того, входной и выходной валы соосны. Они имеют одну и ту же осевую линию. Это значительно упрощает конструкцию трансмиссий и других сложных механизмов.

Планетарные системы передач структурируют поток энергии за счет взаимодействия солнца, планет и кольцевой шестерни. Уникальная возможность настройки на различные мощности в сочетании с высокой плотностью мощности и коаксиальной конструкцией делает их исключительно универсальными для сложных механизмов.

Что отличает внутреннюю передачу от внешней?

При проектировании системы выбор между типами передач имеет решающее значение. Это практическое решение, которое влияет на все. От этого зависит конечный размер, стоимость и производительность вашего изделия.

Внешние шестерни - это привычный стандарт. Внутренние передачи обладают уникальными преимуществами, но имеют свои сложности. Понимание этих компромиссов имеет ключевое значение.

Основные различия в дизайне

Давайте разберем основные различия с точки зрения дизайна. Это поможет прояснить, какой из них может подойти для вашего проекта.

| Характеристика | Внутренняя передача | Внешняя передача |

|---|---|---|

| Размер | Более компактные габариты | Требуется больше места |

| Производство | Сложные, специализированные | Проще, широко доступны |

| Производительность | Более высокий коэффициент контакта | Стандартное исполнение |

| Стоимость | Как правило, выше | Более экономичный |

В этой таблице показан основной компромисс. Часто приходится искать баланс между компактностью и простотой изготовления.

Практическое применение и производство

С практической точки зрения внешние зубчатые колеса являются оптимальным решением для многих проектов. Процесс их изготовления прост. Эта простота часто приводит к снижению стоимости и сокращению сроков изготовления, что является важным фактором для многих клиентов, с которыми мы работаем в PTSMAKE. Они просты в производстве и монтаже, что делает их надежными рабочими лошадками.

Внутренние шестерни решают совсем другие задачи. Их главное преимущество - создание очень компактного зубчатого привода. Это происходит потому, что ведомая шестерня входит в зацепление с внутренней, что позволяет сэкономить значительное пространство. Кроме того, они обеспечивают более высокую коэффициент контакта14что означает одновременное задействование большего количества зубьев. Это обеспечивает более плавную работу и большую грузоподъемность.

Выбор правильного снаряжения

Сложность изготовления внутренних зубчатых колес является одним из основных факторов. Нарезание зубьев на внутренней поверхности требует специального инструмента и опыта. Эта сложность напрямую влияет на конечную стоимость детали. В прошлых проектах PTSMAKE мы тщательно взвешивали эти факторы с нашими клиентами. Лучшее решение всегда принимается в зависимости от области применения.

Вот несколько распространенных примеров:

| Тип передачи | Примеры применения |

|---|---|

| Внутренняя передача | Планетарные зубчатые системы в робототехнике, автоматические трансмиссии, редукторы велосипедных втулок. |

| Внешняя передача | Простые промышленные машины, системы конвейерных лент, традиционные часовые механизмы. |

Для роботизированной руки с высоким крутящим моментом, где пространство минимально, внутренняя передача часто является единственным приемлемым вариантом. Для простой системы передачи мощности внешняя передача обычно является наиболее практичным и экономичным решением.

В общем, ваш выбор зависит от приоритетов проекта. Внешние передачи предлагают стандартные экономичные решения. Внутренние передачи обеспечивают компактные, высокопроизводительные конструкции для более специализированных применений, где пространство и грузоподъемность являются критическими факторами при проектировании.

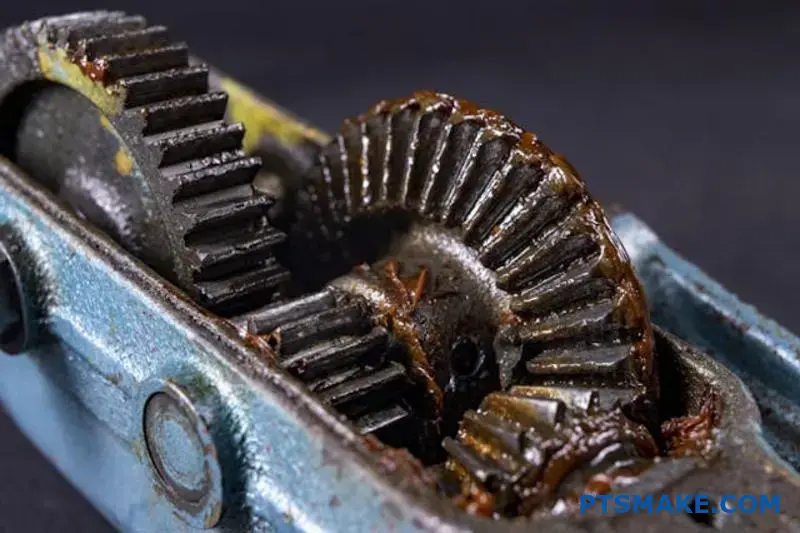

Каковы общие режимы отказов для различных типов передач?

Понимание неисправностей зубчатых колес очень важно. Дело не только в сломанной детали. Речь идет о поиске первопричины. Отказы можно разделить на четкие группы. Это помогает быстрее диагностировать проблемы.

В компании PTSMAKE мы классифицируем отказы, чтобы улучшить наши конструкции. Основные группы - это износ, усталость, поломка и пластическое течение. Хорошо сделанная ведомая шестерня противостоит им лучше.

| Категория неудач | Описание |

|---|---|

| Износ зубов | Постепенная потеря материала |

| Усталость поверхности | Растрескивание от постоянных нагрузок |

| Разрушение зуба | Внезапный, катастрофический перелом |

| Пластиковый поток | Деформация материала поверхности |

Чтобы предотвратить поломки, их нужно сначала понять. Давайте разделим общие категории, которые мы видим в системах передач. У каждой из них есть свои причины и признаки.

Износ зубов

Это медленное удаление материала с зубьев шестерен. Часто это происходит с течением времени.

Абразивный износ

Абразивный износ возникает при попадании в смазку твердых частиц. Эти частицы действуют как наждачная бумага, царапая поверхности шестерен. Правильная фильтрация является ключом к предотвращению.

Износ клея

Адгезионный износ происходит, когда поверхности зубьев шестерен свариваются, а затем разрываются. Это часто вызвано высокими нагрузками и недостаточной смазкой. При этом образуется шероховатая поверхность.

Усталость поверхности

Это происходит в результате повторяющихся циклов нагрузки на поверхность зуба. Все начинается с крошечных трещин, которые со временем увеличиваются.

Точечная коррозия и растрескивание

При питтинге на поверхности зуба образуются небольшие углубления. Когда эти ямки растут и срастаются, они могут привести к откол15В этом случае отламываются большие куски материала. Это распространенный способ разрушения.

Разрушение зуба

Это более серьезный и внезапный сбой.

Усталость при изгибе

Повторяющиеся изгибающие нагрузки на корень зуба могут привести к образованию трещины. С каждым циклом трещина увеличивается, пока зуб полностью не разрушится.

Перегрузка Разрыв

Это происходит, когда нагрузка на шестерню превышает ее прочность. Это приводит к внезапному хрупкому разрушению зуба.

| Режим отказа | Общее дело | Стратегия профилактики |

|---|---|---|

| Абразивный износ | Загрязненный смазочный материал | Улучшенная фильтрация, герметичный корпус |

| Износ клея | Плохая смазка, высокая нагрузка | Используйте надлежащую смазку, уменьшите нагрузку |

| Питтинг | Высокое контактное напряжение | Улучшение геометрии зубчатых колес, более качественный материал |

| Перегрузка Разрыв | Ударные нагрузки, внезапное заклинивание | Защита от перегрузки, более прочные материалы |

Классификация неисправностей зубчатых передач на износ, усталость, поломки и протекание пластика позволяет поставить точный диагноз. Понимание того, что такие причины, как несоосность или плохая смазка, приводят к конкретным отказам, - это первый шаг к созданию более надежных систем и предотвращению простоев.

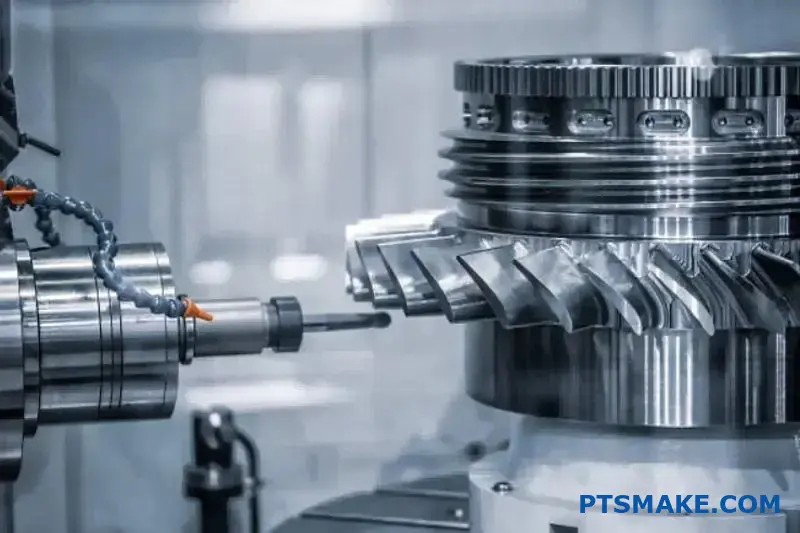

Как классифицируются процессы производства зубчатых колес для практического выбора?

Выбор правильного процесса производства зубчатых колес может показаться сложным. Практический способ упростить его - сгруппировать методы по их результату и стоимости. Это поможет вам подобрать процесс в соответствии с потребностями вашего конкретного приложения.

Их можно разделить на три основные категории.

Формование заготовок

Эти методы, как и литье или ковка, предназначены для создания исходной формы шестерни. Они экономически эффективны при больших объемах производства, но обеспечивают более низкую точность.

Обработка для общего применения

Такие процессы, как зубофрезерование и формообразование, позволяют нарезать зубья на заготовке. Они обеспечивают хорошую точность для большинства промышленных нужд.

Финишная обработка для высокой точности

Шлифование и притирка улучшают зубья шестерен. Эти операции являются дорогостоящими, но необходимы для приложений, требующих высокой точности и низкого уровня шума, например, для критических приводных передач.

Компромисс между точностью и стоимостью

В компании PTSMAKE мы помогаем клиентам найти оптимальный баланс между точностью зубчатых колес и стоимостью производства. Не всегда важно выбрать самую высокую точность; важно выбрать правильную точность для конкретной работы. Это решение напрямую влияет на ваш бюджет и сроки реализации проекта.

Процессы формовки: Основа

Методы формообразования, такие как ковка, позволяют получать прочные заготовки зубчатых колес. Точность низкая, обычно около AGMA Q5-Q7. Однако они идеально подходят для производства большого количества заготовок, которые впоследствии будут подвергаться механической обработке. Такой двухэтапный подход часто оказывается очень экономичным.

Процессы механической обработки: Рабочая лошадка

Наиболее распространенным методом является механическая обработка, включая зубофрезерование и формообразование. Он обеспечивает надежную точность для широкого спектра применений, обычно в диапазоне AGMA Q8-Q11. Это оптимальный вариант для общепромышленного оборудования, где производительность и стоимость сбалансированы.

Отделочные процессы: Последний штрих

Для применения в аэрокосмической промышленности или медицинской технике финишная обработка имеет большое значение. Такие процессы, как шлифование и притирка, позволяют достичь чрезвычайно высокой точности (AGMA Q12+). Этот уровень кинематическая точность16 Обеспечивает тихую и плавную работу, но стоит значительно дороже.

В таблице ниже приводится краткое описание этого компромисса.

| Группа процессов | Типичная точность (AGMA) | Относительная стоимость | Лучшее для... |

|---|---|---|---|

| Формирование | Q5 - Q7 | Низкий | Крупносерийные заготовки, некритичные детали |

| Обработка | Q8 - Q11 | Средний | Общепромышленное применение |

| Отделка | Q12 - Q15 | Высокий | Аэрокосмические, малошумные системы |

По сути, классификация производственных процессов по результату и стоимости упрощает выбор. Формообразование предназначено для недорогих заготовок, механическая обработка - для зубчатых колес общего назначения, а финишная обработка - для высокоточных применений. Окончательный выбор всегда предполагает компромисс между требованиями к производительности и бюджетом.

Какие структуры термообработки применяются для ведомых шестерен?

Выбор правильной термообработки имеет решающее значение. Он определяет срок службы ведомой шестерни. Цель - идеальный баланс. Нам нужна твердость для обеспечения износостойкости. Нам также нужна вязкость, чтобы предотвратить разрушение.

Это не универсальное решение. Выбор полностью зависит от специфики работы механизма. В PTSMAKE мы подбираем обработку в соответствии с требованиями приложения.

Вот краткий обзор двух основных подходов:

| Тип лечения | Основная цель | Основная собственность |

|---|---|---|

| Закалка корпуса | Твердая, износостойкая поверхность | Прочный и пластичный |

| Закаливание | Равномерная твердость и прочность | Однородные свойства |

Это обеспечивает надежную работу ведомой шестерни в условиях предполагаемой нагрузки.

Давайте рассмотрим эти методы с практической точки зрения. Решение влияет не только на производительность, но и на сложность производства и стоимость. Это ключевой вопрос, который мы обсуждаем с клиентами на ранней стадии проектирования.

Методы упрочнения корпуса

Закалка в корпусе создает двойную структуру. Вы получаете твердую внешнюю поверхность для износа и прочную, амортизирующую внутреннюю. Это идеальный вариант для применения в условиях высоких нагрузок, когда ударные нагрузки и износ поверхности являются основными проблемами.

Науглероживание

Этот процесс предполагает добавление углерода на поверхность низкоуглеродистой стали. Деталь нагревается в атмосфере, насыщенной углеродом. В результате получается очень твердый внешний корпус, идеально подходящий для работы с большими контактными нагрузками без быстрого износа.

Азотирование

При азотировании используется азот для упрочнения поверхности. Это более низкотемпературный процесс, что означает меньший риск деформации. Это делает его отличным выбором для прецизионных зубчатых колес, где жесткие допуски после обработки являются критически важными. Сайт мартенситное превращение17 искажения не так важны.

Закаливание

При сквозной закалке, как следует из названия, вся шестерня закаливается равномерно. Шестерня нагревается, а затем закаливается. Этот метод проще и зачастую экономичнее. Он лучше всего подходит для применений с низким контактным напряжением, где общая прочность и усталостная прочность важнее, чем экстремальная долговечность поверхности.

| Характеристика | Науглероживание | Азотирование | Закаливание |

|---|---|---|---|

| Твердость поверхности | Очень высокий | Высокий | Умеренный |

| Прочность сердечника | Высокий | Высокий | Умеренный |

| Риск искажения | Высокий | Низкий | Средний |

| Лучшее для | Тяжелые грузы | Прецизионные детали | Равномерное напряжение |

Выбор между закалкой корпуса и сквозной закалкой для ведомой шестерни зависит от конкретных эксплуатационных нагрузок. Закалка в корпусе обеспечивает наилучшие результаты в условиях повышенного износа, в то время как сквозная закалка обеспечивает постоянную прочность при более низких нагрузках, гарантируя оптимальную производительность и долговечность.

Как различаются системы смазки для различных передач?

Выбор правильной смазки не является универсальной задачей. Метод должен соответствовать требованиям приложения. Скорость и нагрузка - два наиболее важных фактора.

Они определяют, достаточно ли простого нанесения смазки. Или необходима более сложная система. Этот выбор напрямую влияет на срок службы и производительность передачи. Давайте рассмотрим распространенные типы.

Смазывание консистентной смазкой

Консистентная смазка идеально подходит для работы на низких скоростях и при низких нагрузках. Она часто используется в герметичных узлах, которые "смазываются на всю жизнь". Вспомните редукторы небольших бытовых приборов. Техническое обслуживание минимально, что является большим преимуществом.

Смазывание брызгами

При умеренных скоростях и нагрузках обычно используется смазка разбрызгиванием. Такая система используется во многих закрытых промышленных редукторах. Шестерня или прикрепленный к ней стропорез погружается в масляную ванну. Она разбрызгивает смазку на другие компоненты.

Принудительная (под давлением) смазка

Высокоскоростные и высоконагруженные системы требуют более надежного решения. Принудительная смазка активно нагнетает масло в критические точки контакта. К ним относятся подшипники и зубчатые зацепления. Этот метод обеспечивает постоянную смазку каждого компонента. Он также обеспечивает необходимое охлаждение и фильтрацию.

Системы принудительной смазки - это место, где точность имеет наибольшее значение. В этих условиях высокого напряжения каждый компонент должен работать безупречно. В том числе масляные форсунки, насосы и фильтры.

В компании PTSMAKE мы обрабатываем компоненты для этих сложных систем. Допуски невероятно жесткие. Любой сбой может привести к катастрофическим повреждениям.

Главное преимущество - отвод тепла. Циркулирующее масло отводит тепло, возникающее при трении. Это очень важно для высокопроизводительных систем. Без него шестерни быстро перегреются и выйдут из строя.

Система также фильтрует смазочный материал. Она удаляет металлические частицы и загрязнения. Это позволяет сохранить масло чистым и продлить срок службы шестерен. От чистоты масла зависит правильная работа ведущей и ведомой пары шестерен. Это основная концепция в Трибология18.

Мы можем сравнить эти методы напрямую.

| Метод смазки | Типичная скорость | Типичная нагрузка | Сложность и стоимость | Типовое применение |

|---|---|---|---|---|

| Смазка | Низкий (<2 м/с) | От низкого до умеренного | Низкий | Герметичные редукторы, периодическое использование |

| Всплеск | Умеренный (2-12 м/с) | Умеренный | Средний | Закрытые промышленные редукторы |

| Принудительный (давление) | Высокий (>12 м/с) | Высокий | Высокий | Автомобильные трансмиссии, турбины |

Эта таблица помогает нашим клиентам понять компромиссы. Подбор системы под конкретное применение является ключевым фактором надежности и экономической эффективности.

Выбор правильной смазки в значительной степени зависит от скорости и нагрузки на передачу. Простая смазка подходит для медленных применений, в то время как высокопроизводительные системы требуют сложной принудительной смазки для охлаждения и фильтрации, обеспечивая долговечность и надежность каждой передачи, включая ведомую.

Как рассчитать передаточное число для простого поезда?

Вычислить передаточное число для простой зубчатой передачи несложно. Это фундаментальная концепция в машиностроении. Этот расчет поможет вам понять, что такое выход.

Весь процесс основан на одной простой формуле. Нужно просто сосчитать зубья на двух шестеренках.

Основная формула

Коэффициент определяется путем деления количества зубьев на ведомая шестерня количеством зубьев на ведущей шестерне. Ведомая шестерня - это та, на которую действует сила.

Простое руководство

- Определите ведущую шестерню (входную).

- Определите ведомая шестерня (выход).

- Посчитайте зубы на обоих.

- Нанесите формулу.

Вот краткая справка:

| Тип передачи | Описание |

|---|---|

| Вождение автомобиля | Механизм, который приводится в действие и инициирует движение. |

| Приводная шестерня | Шестерня, которая вращается ведущей шестерней. |

В результате вы получите передаточное число.

Понимание формулы - это только начало. Настоящую ценность представляет знание того, что это соотношение означает для производительности вашей машины. Оно напрямую контролирует компромисс между скоростью и крутящим моментом.

Влияние на скорость выхода

Передаточное число определяет выходную скорость. Большее передаточное число означает меньшую выходную скорость. Формула такова:

Выходная скорость = Входная скорость / Передаточное число

Например, при соотношении 2:1 скорость уменьшается вдвое. Ведомая шестерня вращается один раз за каждые два оборота ведущей шестерни. Это очень важно для точного управления. В прошлых проектах PTSMAKE мы использовали это для достижения точных скоростей перемещения.

Понимание умножения крутящего момента

Крутящий момент - это сила вращения. Передаточное число также умножает крутящий момент. Игнорируя потери КПД, формула выглядит следующим образом:

*Выходной крутящий момент = Входной крутящий момент Коэффициент передачи**

Этот принцип лежит в основе механическое преимущество19. Он позволяет небольшому двигателю перемещать тяжелый груз. Более крупный ведомая шестерня Обеспечивает больший крутящий момент, но на более низкой скорости.

Взаимосвязь обратная, как показано ниже:

| Коэффициент передачи | Влияние на скорость | Влияние на крутящий момент |

|---|---|---|

| > 1:1 | Уменьшает | Увеличивает |

| < 1:1 | Увеличивает | Уменьшает |

| 1:1 | Без изменений | Без изменений |

Этот баланс является ключевым моментом в любом проекте по созданию зубчатых колес.

Для расчета передаточного числа необходимо разделить число зубьев ведущей шестерни на число зубьев ведомой шестерни. Это простое число определяет конечную скорость и крутящий момент на выходе, позволяя вам управлять силой и скоростью в соответствии с конкретными потребностями вашего приложения.

Как бы вы изменили конструкцию зубчатого привода для повышения эффективности?

Сокращение потерь энергии - ключ к повышению эффективности зубчатого привода. Небольшие изменения могут привести к значительному выигрышу. Речь идет не об одном исправлении, а о ряде целенаправленных улучшений.

От цилиндрических до косозубых передач

Переключение типов передач дает значительные преимущества. Косозубые шестерни обеспечивают более плавную, тихую работу и лучший контакт.

Роль отделки поверхности

Более гладкая поверхность означает меньшее трение. Шлифовка и полировка зубьев шестерен может значительно сократить потери энергии.

| Стратегия | Основная выгода |

|---|---|

| Цилиндрические шестерни | Более плавная передача мощности |

| Шлифование | Низкое трение |

| Смазка | Снижение износа и нагрева |

| Подшипники | Минимальное сопротивление вращению |

Более глубокий взгляд на сокращение потерь

Достижение высокой эффективности требует многогранного подхода. Каждый компонент играет важную роль в минимизации трения и нерационального использования энергии. Это система, в которой важна каждая деталь.

Оптимизация контакта зубчатых колес

Мы часто рекомендуем косозубые шестерни вместо прямозубых. Их зубья, расположенные под углом, входят в зацепление более постепенно. Это распределяет нагрузку на большую площадь поверхности, снижая напряжение и потери на трение. В прошлых проектах PTSMAKE это простое изменение позволило повысить эффективность.

Важность смазки

Правильная смазка имеет решающее значение. Это не просто нанесение масла. Наука о Трибология20 показывает, что вязкость и количество имеют решающее значение. Слишком большое количество смазки может вызвать сопротивление, а неправильная вязкость не сможет создать защитную пленку. Это особенно актуально для ведомой шестерни, которая передает нагрузку на выход.

Подшипники и качество поверхности

Качественные подшипники - обязательное условие. Они минимизируют трение при вращении - прямой источник потери энергии. Мы также уделяем особое внимание качеству обработки поверхности. Благодаря современным методам шлифования мы создаем сверхгладкие поверхности зубьев шестерен, которые скользят друг по другу с минимальным сопротивлением.

| Компонент | Оптимизация ключей | Влияние на эффективность |

|---|---|---|

| Шестеренки | Переход на спираль | Уменьшает удар и трение |

| Смазочный материал | Правильная вязкость | Создает стабильную пленку, предотвращает затягивание |

| Подшипники | Высококачественный ролик/шарик | Снижает трение при вращении |

| Поверхность | Прецизионное шлифование | Минимизирует микроскопическое трение |

Достижение более высокой эффективности - это систематический процесс. Он включает в себя переход на лучшую геометрию зубчатых колес, оптимизацию смазки, улучшение качества поверхности и использование высококачественных подшипников. Каждый шаг способствует снижению трения и общих потерь энергии в системе.

Как снизить уровень шума и вибрации в системе?

Борьба с шумом зубчатых колес требует системного подхода. Речь идет не только о самой передаче. Необходимо рассмотреть весь узел.

При таком подходе рассматривается все - от конструкции шестерен до корпуса. Такие факторы, как точность передачи и выравнивание, играют огромную роль. Хорошо спроектированная система минимизирует шум с самого начала. Как ведущая, так и ведомая шестерни требуют тщательного рассмотрения.

Общесистемная стратегия

Мышление, выходящее за рамки одного компонента, имеет ключевое значение. Эффективное снижение уровня шума достигается благодаря целостной стратегии.

| Подход | Фокус | Результат |

|---|---|---|

| Компонентный уровень | Одна передача | Ограниченное шумоподавление |

| Системный уровень | Вся сборка | Оптимальная производительность |

Это обеспечивает более тихий и надежный конечный продукт.

Чтобы действительно снизить уровень шума и вибрации, необходимо проанализировать всю систему трансмиссии. Эту проблему я помог решить многим клиентам PTSMAKE, взглянув на нее шире.

Передовые методы смягчения последствий

Конструкция и качество шестерен

Конструкция передачи - это первая линия защиты. Использование косозубых шестерен вместо прямозубых может значительно увеличить Коэффициент контакта21. Это обеспечивает более плавную и тихую передачу энергии.

Повышение качества зубчатых колес также имеет решающее значение. Мы часто указываем более высокий класс AGMA для обеспечения точности. Более высокий класс означает более жесткие допуски и лучшую обработку поверхности, что снижает уровень шума. Изменение профиля зуба, например, добавление рельефа вершины или корня, также предотвращает помехи и снижает вибрацию.

Выравнивание и размещение

Идеальная центровка не подлежит обсуждению. Несогласованные шестерни, валы или подшипники являются основным источником шума. Это касается и расположения ведомой шестерни относительно ведущей. Правильная сборка так же важна, как и точность изготовления.

Роль корпуса часто недооценивается. Жесткий корпус с хорошими демпфирующими характеристиками может поглощать вибрации до того, как они превратятся в слышимый шум.

| Техника смягчения последствий | Основная цель | Компонент системы |

|---|---|---|

| Цилиндрические шестерни | Увеличение коэффициента контакта | Шестерня |

| Высший класс AGMA | Повышение точности | Шестерня |

| Изменение профиля зуба | Уменьшить помехи | Шестерня |

| Правильное выравнивание | Обеспечьте правильное зацепление | Сборка |

| Демпфирующий корпус | Поглощать вибрации | Жилье |

Для достижения наилучшего результата эффективная борьба с шумом сочетает в себе эти стратегии.

Эффективное снижение шума зубчатых передач - задача системного уровня. Успех зависит от интеграции разумных конструкторских решений, высокоточного производства и тщательной сборки. Речь идет о том, как все части работают вместе, а не только один компонент в отдельности.

Проанализируйте пример преждевременного выхода из строя ведомой шестерни.

Давайте рассмотрим отказ редуктора ветряной турбины. Это критически важное применение, где преждевременная поломка обходится дорого. Главная ведущая шестерня вышла из строя всего через пять лет. Ожидаемый срок службы составлял двадцать лет.

Первые наблюдения

Начнем с того, что соберем основные факты. Отказ не был внезапным. Производительность снижалась в течение нескольких месяцев до полной остановки. Это говорит о прогрессивном механизме отказа.

Ключевые данные

| Параметр | Наблюдение |

|---|---|

| Часы работы | ~44,000 часов |

| Ожидаемая продолжительность жизни | ~175 000 часов |

| Режим отказа | Чрезмерная вибрация, затем судороги |

| Журнал технического обслуживания | Регулярно, по расписанию |

Эти исходные данные помогают нам определить проблему. Несмотря на надлежащее техническое обслуживание, шестерня не отработала свой расчетный срок службы.

Применение процедуры анализа отказов

В проектах PTSMAKE мы придерживаемся строгой процедуры. Это гарантирует, что мы не будем делать поспешных выводов. Мы применяем ту же логику и здесь, чтобы найти истинную первопричину. Систематический подход имеет решающее значение.

Шаг 1: Визуальный и микроскопический осмотр

Сначала мы осмотрели вышедшую из строя ведомую шестерню. Зубья шестерни имели значительные повреждения поверхности. Имелись явные признаки широкого распространения микропилинг22 по бокам зуба. Это не было простым переломом от перегрузки. Повреждение соответствовало длительной усталости. Это указывало на проблемы со смазочной пленкой.

Шаг 2: Анализ смазочных материалов и мусора

Затем мы проанализировали трансмиссионное масло. Наши лабораторные тесты выявили высокую концентрацию металлических частиц. Это подтверждало чрезмерный износ. Вязкость масла также была ниже, чем указано в спецификации. Это был главный тревожный сигнал. Пониженная вязкость уменьшает прочность смазочной пленки.

Шаг 3: выявление первопричины

Мы собрали все доказательства. Преждевременный отказ не был вызван дефектом материала или ударной нагрузкой. Первопричиной стало голодание смазки. Во время предыдущего обслуживания был использован неправильный сорт смазки. Это привело к недостаточной толщине пленки, увеличению трения и, в конечном итоге, к катастрофической усталости поверхности.

| Потенциальная причина | Доказательства | Заключение |

|---|---|---|

| Дефект материала | Анализ материала показал его правильный состав. | Исключено |

| Ударная нагрузка | Никаких признаков внезапного перелома. | Исключено |

| Смазочное голодание | Широко распространенный микропиттинг, низкая вязкость масла. | Наиболее вероятная причина |

Предлагаемые корректирующие действия

Решение проблемы заключается не только в замене оборудования. Мы должны обновить протоколы технического обслуживания. Это включает в себя более строгую проверку смазочных материалов. Обучение персонала важности использования правильного сорта масла необходимо для предотвращения повторения.

В этом примере показано, как систематический анализ выявил неисправность смазки как первопричину, а не дефект материала. Правильная диагностика проблемы - это ключ к реализации эффективных и долгосрочных корректирующих действий для любой системы зубчатых передач с приводом.

Как тепловое расширение влияет на работу редуктора в условиях высоких температур?

В высокотемпературных средах зубчатые колеса сталкиваются с тихой угрозой: тепловым расширением. При нагревании металл увеличивается. Этот простой факт имеет огромные последствия для зубчатых систем.

Самая насущная проблема - уменьшение люфта. Люфт - это небольшой зазор между сопряженными зубьями шестерен. Он необходим для смазки и предотвращения заеданий.

Когда шестерни расширяются, этот зазор уменьшается. Если он полностью исчезает, шестерни могут скрепиться, что приведет к катастрофическому отказу. Понимание этого факта - ключ к надежной конструкции.

Последствия исчезновения обратной реакции

Когда люфт устраняется под воздействием тепла, шестерни начинают мешать друг другу. Это увеличивает трение, выделяет больше тепла и ускоряет износ всех деталей, включая ведомую шестерню.

| Обратное государство | Последствия | Уровень риска |

|---|---|---|

| Достаточно | Плавная работа, надлежащая смазка | Низкий |

| Снижение | Повышенный уровень шума, трения и тепла | Средний |

| Ноль/Негатив | Связывание, поломка зуба, захват системы | Высокий |

Этот цикл может быстро привести к полному отказу системы.

Управление тепловым расширением при проектировании зубчатых передач

В PTSMAKE мы управляем этими эффектами с помощью тщательного проектирования. Речь идет не о борьбе с физикой, а о проектировании с ее учетом. Для достижения успеха необходимы три ключевые стратегии.

Укажите больший холодный зазор

Самым прямым решением является проектирование большего начального люфта при температуре окружающей среды (холодный люфт).

Это дополнительное пространство действует как буфер. Он гарантирует, что даже после того, как шестерни расширятся до рабочей температуры, останется достаточный зазор для смазки и плавного зацепления. Расчет этого параметра требует точного знания материалов и температур.

Выбор материала имеет решающее значение

Выбор правильных материалов - еще один важный шаг. В идеале шестерня и ее корпус должны расширяться с одинаковой скоростью.

Каждый материал обладает уникальными Коэффициент теплового расширения23который определяет, насколько сильно он увеличивается при нагревании. Мы уделяем особое внимание выбору материалов с совместимыми коэффициентами для поддержания зазоров в рабочем диапазоне температур.

Это относится как к ведущей, так и к ведомой шестерне, обеспечивая их совместимое расширение друг с другом и с корпусом.

| Материал | Типичные преимущества применения | Термическая стабильность |

|---|---|---|

| Стальные сплавы | Высокая прочность и долговечность | Хорошо |

| Бронзовые сплавы | Хорошая смазка, низкое трение | Умеренный |

| PEEK/Пластик | Легкий, устойчивый к коррозии | Варьируется |

Используйте высокотемпературную смазку

Наконец, смазка не является обязательным условием. Стандартные смазочные материалы могут разрушаться или сгорать при высоких температурах, оставляя шестерни незащищенными.

Мы всегда выбираем смазочные материалы, разработанные для работы в условиях высоких температур. Такие жидкости сохраняют свою вязкость и защитную пленку, снижая трение и способствуя отводу тепла, даже если зазоры очень велики.

Уменьшение люфта из-за нагрева - серьезный риск. Оно может привести к заклиниванию и поломке. Продуманная конструкция с увеличенным холодным люфтом, совместимыми материалами и надлежащей высокотемпературной смазкой эффективно справляется с этой угрозой, обеспечивая надежную работу передачи.

В каких случаях пластмассовый приводной механизм лучше металлического?

Выбор между пластиком и металлом - это не вопрос "что лучше". Речь идет о том, что подходит для конкретного применения. В правильном контексте пластиковая передача может стать решающим фактором.

Подумайте о тихом гудении офисного принтера. Это пластик в работе.

Ключевые преимущества в действии

Бесшумная работа

Пластиковые шестерни естественным образом гасят вибрацию и шум. Это делает их идеальными для бытовой электроники и офисного оборудования, где важна тишина.

Самосмазывание

Многие инженерные пластики имеют низкий коэффициент трения. Они могут плавно работать без внешней смазки, что снижает риски технического обслуживания и загрязнения.

| Характеристика | Пластиковый приводной механизм | Металлический приводной механизм |

|---|---|---|

| Уровень шума | Очень низкий | Выше |

| Смазка | Часто самосмазывающиеся | Требуется внешняя смазка |

| Коррозия | Отличная устойчивость | Подвержен ржавчине/коррозии |

| Вес/Инерция | Очень низкий | Высокий |

Низкая инерция также означает, что они могут быстро запускаться и останавливаться, затрачивая меньше энергии.

Однако пластик не является универсальным решением. Понимание его ограничений имеет решающее значение для успешного проектирования изделий. В PTSMAKE мы ежедневно помогаем клиентам находить компромиссы, чтобы избежать дорогостоящих ошибок.

Понимание компромиссов

Нагрузочная способность и температура

Основным ограничением пластиковых зубчатых колес является их низкая прочность. Для приложений с высоким крутящим моментом или высокой нагрузкой металл остается выбором по умолчанию. Кроме того, пластик имеет более узкий диапазон рабочих температур и может размягчаться или становиться хрупким при экстремальных температурах.

Устойчивость размеров

Пластмассы могут быть чувствительны к окружающей среде. Например, Гигроскопическое расширение24 в результате впитывания влаги размеры шестерни могут измениться, что повлияет на ее точность. Это критический фактор в приложениях, требующих жестких допусков.

Где блестят пластиковые шестеренки

Они идеально подходят для применения в тех случаях, когда их преимущества перевешивают их недостатки.

| Фактор | Лучшее для пластиковых шестеренок | Лучшее для металлических шестеренок |

|---|---|---|

| Загрузить | От низкого до среднего | От высокого до очень высокого |

| Окружающая среда | Чистота, контроль | Жесткий, абразивный |

| Шум | Бесшумная работа | Допустимый шум |

| Стоимость | Нижний (массовое производство) | Выше |

Рассмотрим автомобильные интерьеры. Моторы стеклоподъемников или сидений не выдерживают больших нагрузок. Здесь малый вес, бесшумная работа и коррозионная стойкость пластика гораздо ценнее, чем прочность металла.

Пластиковые шестерни обладают значительными преимуществами в плане снижения шума, самосмазывания и коррозионной стойкости. Однако меньшая грузоподъемность и чувствительность к температуре делают металлические шестерни более предпочтительными для применения в условиях высоких нагрузок. Окончательное решение всегда зависит от конкретных эксплуатационных требований к изделию.

Как сбалансировать срок службы, стоимость и производительность при проектировании?

Это основной компромисс при проектировании передач. Представьте его в виде треугольника с тремя углами: Срок службы, Стоимость и Производительность.

Невозможно получить лучшее из всех трех. Улучшение одной стороны почти всегда ставит под угрозу другую.

Например, высокопроизводительный приводной механизм часто означает более высокую стоимость. Цель - найти правильный баланс для конкретного применения. Речь идет о том, чтобы быть "достаточно хорошим" без излишних затрат на проектирование.

Этот баланс - ключ к созданию успешного продукта.

| Точка фокусировки | Первичное воздействие | Вторичное воздействие |

|---|---|---|

| Производительность | Более высокие затраты на материалы/обработку | Может влиять на размер/вес |

| Жизнь | Увеличение стоимости (отделка, размер) | Может снижать максимальную производительность |

| Стоимость | Низкие технические характеристики | Сокращение срока службы |

Инженерный треугольник на практике

Очень важно, что идеальное оборудование - это не то, которое имеет самую высокую производительность. Это тот, который надежно отвечает всем требованиям при минимально возможной стоимости. Это постоянное балансирование, которым мы занимаемся в PTSMAKE.

Определение производительности

Производительность может означать многое. Это может быть более высокая точность (более жесткие допуски), более прочные материалы или конструкция, которая выдерживает более высокие скорости и нагрузки. Каждое усовершенствование повышает сложность производства и, соответственно, стоимость.

Понимание срока службы редуктора

На срок службы шестерни влияют такие факторы, как твердость материала, обработка поверхности и размер. Более крупная шестерня или шестерня со специальной термообработкой прослужит дольше. Но ее производство обойдется дороже, и она может не вписаться в компактную конструкцию. Расчет Герцевское контактное напряжение25 имеет решающее значение.

Точка "достаточно хорошо

Чрезмерное проектирование - распространенный подводный камень. Шестеренка, рассчитанная на 30 лет службы, в изделии с 5-летним жизненным циклом - пустая трата денег. Цель состоит в том, чтобы найти то оптимальное место, где механизм будет надежно выполнять свои функции в течение запланированного срока службы, и не более.

| Цель дизайна | Пример материала | Пример процесса | Типичный результат |

|---|---|---|---|

| Низкая стоимость | Стандартный пластик | Литье под давлением | Быстрое производство, для легких условий эксплуатации. |

| Сбалансированный | Легированная сталь | Обработка с ЧПУ | Хороший срок службы и производительность для большинства случаев использования. |

| Высокая жизнь | Закаленная сталь | Шлифовка и полировка | Очень долгий срок службы, высокая стоимость. |

Этот баланс - суть эффективного проектирования. Цель - не совершенство в одной области, а оптимизация по всем трем ограничениям: срок службы, стоимость и производительность. Это гарантирует, что конечный продукт будет надежным и коммерчески жизнеспособным, избегая ненужных затрат на чрезмерное проектирование.

Откройте для себя превосходные решения в области приводных передач с помощью опыта PTSMAKE!

Готовы ли вы поднять свой следующий проект по производству приводных шестерен? Сотрудничайте с PTSMAKE для точного проектирования, надежных сроков выполнения и высочайшего качества от прототипа до производства. Отправьте нам свой запрос на поставку уже сегодня - узнайте, как наша команда обеспечивает надежные результаты для сложных приложений.

Изучите принципы перемещения вращательной силы от одной детали к другой в механических системах. ↩

Понять, как точно измеряется и применяется скорость вращения в сложных механических системах. ↩

Узнайте, как этот критический размер необходим для достижения плавной и точной работы шестерен. ↩

Узнайте, как этот производственный дефект может снизить прочность зубчатых колес и как избежать его в своих конструкциях. ↩

Узнайте, как эта особая геометрия зубьев предотвращает помехи и обеспечивает эффективную передачу мощности. ↩

Погрузитесь глубже в геометрию, которая обеспечивает идеальную передачу мощности между шестернями с постоянной скоростью. ↩

Узнайте, как точная глубина обработки влияет на эффективность передачи и долговечность в сложных условиях эксплуатации. ↩

Узнайте, как эта обработка поверхности создает прочный внешний слой, сохраняя при этом прочную сердцевину, обеспечивающую превосходные эксплуатационные характеристики. ↩

Узнайте, как эта невидимая поверхность определяет движение шестерен и их эффективность. ↩

Узнайте, как эта сила влияет на выбор подшипника и общую конструкцию системы для вашего применения. ↩

Изучите эту концепцию, чтобы понять фундаментальную геометрию, определяющую характеристики конических зубчатых колес. ↩

Изучите, как этот принцип влияет на эффективность, износ и самоблокировку зубчатых колес. ↩