As falhas de conceção de engrenagens custam às empresas de fabrico milhões em tempo de inatividade, reparações e perdas de produção todos os anos. Quando uma engrenagem acionada falha, não pára apenas uma máquina - pode encerrar linhas de produção inteiras, atrasar entregas críticas e prejudicar a sua reputação junto dos clientes que dependem da sua fiabilidade.

Uma engrenagem motriz é o componente seguidor num sistema de transmissão de potência que recebe binário e movimento da engrenagem motriz, funcionando como o elemento de saída que fornece as caraterísticas modificadas de velocidade e binário à máquina ou carga a jusante.

Já trabalhei com equipas de engenharia que pensavam compreender a conceção de engrenagens, mas que meses mais tarde se depararam com falhas dispendiosas. Este guia orienta-o através dos princípios essenciais, considerações de design e soluções práticas que separam os sistemas de engrenagens bem sucedidos dos erros dispendiosos. Descobrirá os factores chave que determinam se a sua engrenagem conduzida funciona de forma fiável durante anos ou se falha quando mais precisa dela.

O que é que define fundamentalmente uma engrenagem como uma engrenagem "acionada"?

Em qualquer sistema de engrenagens, o papel de uma engrenagem não é fixo. A sua identidade resulta da sua função no fluxo de potência. A ideia central é simples.

O papel de um seguidor

Uma engrenagem "acionada" é fundamentalmente um seguidor. Não cria movimento. Em vez disso, recebe binário e movimento de outra engrenagem. Esta engrenagem é designada por engrenagem motriz. A ação da engrenagem motora é puramente reactiva.

Consideremos a relação básica entre estes dois componentes.

| Tipo de engrenagem | Função | Papel no fluxo de energia |

|---|---|---|

| Equipamento de condução | Inicia o movimento | Ativo (Fonte) |

| Engrenagem de acionamento | Recebe o movimento | Reativo (Seguidor) |

O seu movimento é uma consequência direta da entrada da engrenagem motriz. Continua a transmissão de potência.

Traçando o fluxo da energia mecânica

Para compreender verdadeiramente uma engrenagem acionada, temos de seguir a energia. A energia começa numa fonte, como um motor. Esta fonte faz girar a primeira engrenagem, a engrenagem motriz. Esta engrenagem contém a energia de entrada inicial.

Os dentes da engrenagem motriz engrenam com a engrenagem movida. Este engate transfere a energia. Este processo de transmissão de binário1 é a essência de como o trabalho mecânico é realizado através de um trem de engrenagens. A engrenagem acionada detém agora a potência.

O contexto do sistema é tudo

A etiqueta de uma engrenagem não é permanente. Uma engrenagem que é acionada num contexto pode ser um acionador noutro contexto. Depende completamente da conceção global da máquina. O seu papel é relacional.

Na PTSMAKE, concebemos frequentemente trens de engrenagens complexos. Uma única engrenagem pode receber o movimento de uma engrenagem e transmiti-lo a outra. Actua simultaneamente como acionador e conduzido.

Eis como o papel de uma engrenagem pode mudar.

| Configuração do sistema | Engrenagem A | Engrenagem B | Engrenagem C |

|---|---|---|---|

| Sistema 1 | Condução | Conduzido | N/A |

| Sistema 2 | Condução | Conduzido e conduzindo | Conduzido |

Isto mostra que a posição na cadeia de potência define a função da engrenagem.

Uma engrenagem torna-se "acionada" pelo seu papel passivo na receção de energia de uma engrenagem de origem. A sua função é determinada inteiramente pela sua posição no sistema específico de transmissão de potência e não pelas suas caraterísticas físicas.

Qual é o primeiro princípio da transmissão de binário e velocidade?

A ideia central é simples: não se pode obter algo sem nada. Este facto decorre da lei da conservação da energia.

Num sistema mecânico perfeito, a potência que se coloca é igual à potência que se retira. A potência é um produto do binário e da velocidade.

Assim, se aumentar o binário, tem de diminuir a velocidade. Têm uma relação inversa. É um compromisso fundamental em todos os projectos mecânicos.

| Entrada | Saída |

|---|---|

| Alta velocidade | Baixa velocidade |

| Binário baixo | Binário elevado |

Este princípio é fundamental para a forma como concebemos os sistemas de engrenagens.

O papel do rácio de transmissão

Para controlar este compromisso, utilizamos engrenagens. A relação entre a entrada e a saída é definida pela relação de transmissão.

A fórmula é simples:

Relação de transmissão = Número de dentes na engrenagem motriz / Número de dentes na engrenagem de transmissão

A engrenagem do condutor fornece a potência de entrada. O engrenagem acionada fornece a saída.

Imagine uma pequena engrenagem de 10 dentes a acionar uma engrenagem maior de 40 dentes. A relação de transmissão é 40/10, ou 4:1. Isto significa que a velocidade de saída será um quarto da velocidade de entrada. No entanto, o binário de saída será quatro vezes maior, menos quaisquer perdas de eficiência. Isto tem um impacto direto na saída velocidade angular2 e binário.

No nosso trabalho na PTSMAKE, aplicamos constantemente este princípio. Concebemos conjuntos de engrenagens por medida para robótica e peças para automóveis. O objetivo é sempre obter o resultado preciso necessário.

Eis uma visão prática de como os rácios afectam a produção:

| Dentes do condutor | Dentes de leite | Relação de transmissão | Mudança de velocidade | Alteração do binário |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Reduzido para 1/3 | Multiplicado por 3 |

| 50 | 25 | 1:2 | Multiplicado por 2 | Reduzido a 1/2 |

Compreender isto permite-nos conceber componentes que executam tarefas específicas de forma fiável.

A lei da conservação da energia dita uma relação inversa entre o binário e a velocidade. A relação de transmissão, determinada pelo número de dentes da engrenagem motora e da engrenagem movida, é o mecanismo que utilizamos para controlar com precisão esta relação em qualquer sistema mecânico.

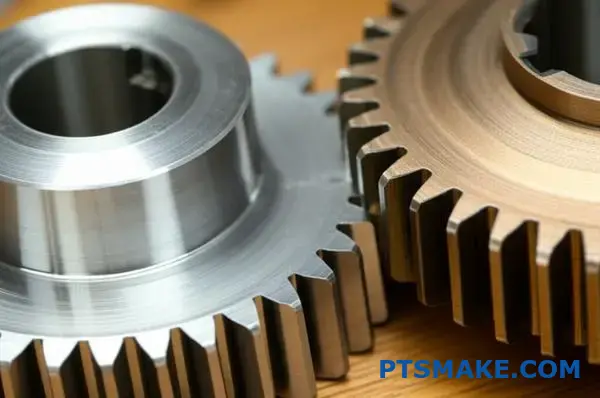

Como é que o módulo da engrenagem determina a permutabilidade e a resistência?

O módulo da engrenagem é um parâmetro fundamental na conceção de engrenagens. Influencia diretamente a forma como as engrenagens interagem e funcionam. Compreendê-lo é a chave para uma engenharia de sucesso.

O que é um módulo de engrenagem?

Em termos simples, o módulo é a relação entre o diâmetro do passo da engrenagem e o seu número de dentes. Ele padroniza o tamanho dos dentes da engrenagem.

A regra da permutabilidade

Para que duas engrenagens se engrenem corretamente, têm de ter o mesmo módulo. Isto garante que os seus dentes se alinham perfeitamente, permitindo uma transmissão de potência suave. Módulos diferentes simplesmente não funcionam em conjunto.

Um módulo maior significa um dente maior e mais robusto. Isto permite que a engrenagem suporte cargas maiores sem falhar. É um indicador direto de resistência.

| Caraterística | Módulo baixo (por exemplo, M1) | Módulo elevado (por exemplo, M3) |

|---|---|---|

| Tamanho do dente | Pequeno | Grande |

| Força | Inferior | Mais alto |

| Precisão | Mais alto | Inferior |

| Aplicação | Mecânica fina, robótica | Máquinas pesadas, automóveis |

O lado prático da seleção de módulos

A escolha do módulo correto é uma decisão crítica de engenharia. É um ato de equilíbrio constante entre força, tamanho e precisão. Um módulo maior dá-lhe um dente mais forte, mas também resulta num sistema de engrenagens maior, mais pesado e muitas vezes mais caro.

Resistência vs. Compacidade

Em aplicações onde o espaço é limitado, como no sector aeroespacial ou em dispositivos médicos, é frequentemente preferível um módulo mais pequeno. Mas é necessário garantir que os dentes são suficientemente fortes para a carga necessária.

A escolha do material torna-se vital aqui. Em projectos anteriores no PTSMAKE, utilizámos polímeros avançados ou aços endurecidos. Isto permite módulos mais pequenos sem sacrificar a resistência necessária.

Precisão vs. Potência

Para sistemas de alta precisão, como robótica ou instrumentos de medição, um módulo mais pequeno proporciona um controlo mais fino e um funcionamento mais suave. Os dentes mais pequenos permitem ajustes angulares mais precisos.

Pelo contrário, para aplicações de binário elevado, como os redutores industriais, é necessário um módulo maior. Isto assegura que os dentes do motor e do Engrenagem de acionamento podem suportar tensões elevadas. A escolha depende da função principal da aplicação. Trata-se de encontrar o equilíbrio correto para a tarefa específica. Este cálculo baseia-se no diâmetro do passo3que determina o ponto de contacto efetivo.

| Parâmetro | Engrenagem de módulo elevado | Engrenagem de baixo módulo |

|---|---|---|

| Capacidade de carga | Elevado | Baixa |

| Tamanho e peso | Maior / Mais pesado | Mais pequeno / mais leve |

| Precisão | Inferior | Mais alto |

| Utilização típica | Transmissão de energia | Controlo de movimentos |

O módulo determina o tamanho do dente da engrenagem, que é crucial para a engrenagem (permutabilidade) e a capacidade de carga (resistência). A seleção correta implica o equilíbrio entre os requisitos de potência e as restrições como o tamanho e a precisão, uma decisão fundamental na conceção mecânica.

Qual é o impacto direto do ângulo de pressão no desempenho prático?

O ângulo de pressão determina a forma como a força é transmitida entre os dentes da engrenagem. Pense nele como a direção do empurrão.

É uma escolha crítica. Os dois padrões mais comuns são 20° e 14,5°. Cada um deles oferece compensações de desempenho distintas.

Um ângulo maior significa geralmente um dente mais forte. No entanto, isto tem o custo de cargas de suporte mais elevadas. A sua aplicação determina o equilíbrio correto.

| Ângulo de pressão | Vantagem principal | Desvantagem primária |

|---|---|---|

| 20° | Maior resistência | Aumento da carga de suporte |

| 14.5° | Funcionamento mais suave | Força inferior |

Os trade-offs de engenharia em detalhe

A escolha de um ângulo de pressão é um ato de equilíbrio. Não existe uma única opção "melhor"; trata-se do que é melhor para o seu projeto específico. Na PTSMAKE, orientamos diariamente os nossos clientes nesta decisão.

Capacidade de carga vs. cargas de suporte

Um ângulo de pressão de 20° cria uma base de dentes mais larga e mais forte. Esta geometria permite que a engrenagem suporte cargas significativamente mais elevadas sem falhar. Por este motivo, é o padrão moderno para a maioria dos novos designs.

O lado negativo? Essa força é transmitida num ângulo mais acentuado. Isto aumenta a força radial que afasta as engrenagens, o que, por sua vez, coloca mais tensão nos rolamentos do eixo.

Ruído e suavidade

A norma mais antiga de 14,5° proporciona um contacto mais suave e rolante entre os dentes. Isto resulta num funcionamento mais silencioso, o que pode ser crucial para determinados produtos electrónicos de consumo ou dispositivos médicos.

A contrapartida é um perfil dentário mais fraco. Também é mais propenso a subcotação4um defeito de fabrico. Isto é especialmente verdadeiro quando se concebe um pinhão ou uma engrenagem acionada com um número reduzido de dentes.

Comparação dos ângulos

Com base nos nossos testes e nos dados do projeto, as diferenças de desempenho são claras.

| Caraterística | 20° Ângulo de pressão | 14,5° Ângulo de pressão |

|---|---|---|

| Capacidade de carga | Elevado | Inferior |

| Resistência dos dentes | Base mais forte e mais alargada | Base mais fraca e mais estreita |

| Carga de suporte | Maior força radial | Força radial inferior |

| Nível de ruído | Pode ser mais ruidoso | Mais silencioso, mais suave |

| Subcotar o risco | Baixa | Mais alto |

A escolha entre um ângulo de pressão de 20° e 14,5° é uma decisão fundamental de engenharia. Tem um impacto direto na capacidade de carga, no ruído e na viabilidade de fabrico. O ângulo de 20° dá prioridade à resistência, enquanto o ângulo de 14,5° favorece um funcionamento mais suave e silencioso.

O que distingue a folga da interferência num par de engrenagens?

Folga e interferência são dois conceitos críticos no design de engrenagens. Eles representam extremos opostos do espetro para o espaçamento dos dentes da engrenagem.

Simplificando, a folga é um espaço intencional. É a folga entre os dentes correspondentes de um par de engrenagens.

A interferência, no entanto, é uma sobreposição indesejada. Ocorre quando os perfis dos dentes de duas engrenagens se chocam em vez de se engrenarem suavemente. Compreender esta diferença é fundamental.

| Caraterística | Reação adversa | Interferências |

|---|---|---|

| Definição | Apuramento intencional | Sobreposição indesejada |

| Objetivo | Permite a lubrificação | Subproduto indesejável |

| Efeito | Funcionamento suave | Vinculação e falha |

As implicações práticas de cada um

A folga não é uma falha de conceção; é uma necessidade. Esta pequena folga é crucial para criar um espaço para a lubrificação. Sem ela, o lubrificante seria forçado a sair, levando ao contacto metal-metal.

Esta folga também acomoda a expansão térmica. À medida que as engrenagens funcionam, aquecem e expandem-se. A folga fornece o espaço necessário para este crescimento, impedindo que as engrenagens se prendam.

Em contrapartida, a interferência é sempre destrutiva. Ocorre quando os perfis dos dentes não são concebidos corretamente. Por exemplo, a ponta de um dente pode penetrar na raiz do dente correspondente.

Este choque cria uma enorme tensão e fricção. Provoca encravamento, ruído e desgaste rápido. A ação de rolamento suave do perfil do involuto5 é perturbado. Em última análise, a interferência conduzirá a uma falha catastrófica do conjunto de engrenagens.

No PTSMAKE, calculamos meticulosamente as tolerâncias. Isto garante que cada engrenagem, desde a engrenagem motora até à engrenagem movida, tenha a folga ideal. Evitamos que as interferências se tornem um problema na montagem final.

| Estado | Consequência primária | Resultado a longo prazo |

|---|---|---|

| Reação suficiente | Engrenagem suave, lubrificação adequada | Longa vida útil, fiabilidade |

| Interferências | Encadernação, fricção elevada, ruído | Desgaste prematuro, falha de componentes |

A folga é o espaço planeado e essencial entre os dentes da engrenagem que permite a lubrificação e a expansão térmica. A interferência é a sobreposição não planeada e prejudicial dos perfis dos dentes, que leva ao encravamento e à falha do sistema. Uma é devida ao projeto, a outra é devida ao erro.

Como é que a relação de contacto define uma transmissão de potência suave?

A relação de contacto é uma métrica simples mas poderosa. Indica o número médio de dentes da engrenagem em contacto em qualquer momento. Pense nisso como uma medida de sobreposição de engate.

Para que as engrenagens funcionem sem interrupção, esta relação deve ser superior a 1,0. Isto assegura que o par de dentes seguinte engata antes do anterior deixar o contacto.

Rácios mais elevados significam melhor desempenho.

Compreender os valores da relação de contacto

Um rácio superior a 1,0 é a base para uma transmissão de potência suave. É a diferença entre um movimento brusco e irregular e um fluxo contínuo e estável de potência.

| Rácio de contacto | Significado | Fluxo de energia |

|---|---|---|

| < 1.0 | Contacto intermitente | Descontínuo |

| = 1.0 | Contínuo (teórico) | Potencialmente áspero |

| > 1.0 | Sobreposição de contactos | Suave |

Uma relação de contacto mais elevada melhora diretamente a qualidade do funcionamento da engrenagem.

Porque é que mais alto é melhor: O papel da partilha de carga

Uma relação de contacto superior a 1,0 é essencial para um fluxo de potência contínuo. Se fosse exatamente 1,0, toda a carga passaria instantaneamente de um dente para o outro. Isto cria tensão de impacto e vibração.

Quando a relação é mais elevada, digamos 1,6, significa que dois pares de dentes estão em contacto 60% do tempo. A carga é partilhada entre eles. Esta partilha é fundamental para conseguir uma transmissão de potência suave e garantir uma ação conjugada6.

Esta distribuição reduz a tensão sobre cada dente. Reduz também o risco de falha e prolonga a vida útil da engrenagem. O conjunto do sistema, nomeadamente o Engrenagem de acionamento, funciona de forma mais fiável.

Funcionamento mais silencioso e suave

A partilha de carga não só melhora a durabilidade, como também reduz o ruído. A transferência gradual de força entre vários dentes minimiza o "choque" do engate. Isto resulta num funcionamento significativamente mais silencioso e suave.

| Valor do rácio | Distribuição da carga | Operação resultante |

|---|---|---|

| ~1.2 | Sobreposição mínima | Continuidade básica |

| 1.5 - 1.8 | Boa partilha de carga | Mais suave, mais silencioso |

| > 2.0 | Excelente partilha de carga | Muito suave, baixo ruído |

Na PTSMAKE, concebemos engrenagens com relações de contacto optimizadas para satisfazer as necessidades específicas das aplicações, equilibrando o desempenho com a eficiência de fabrico.

A relação de contacto é o número médio de dentes engatados ao mesmo tempo. Uma relação superior a 1,0 não é negociável para uma transferência de potência contínua. Relações mais elevadas aumentam a suavidade e reduzem o ruído, permitindo que vários dentes partilhem a carga, melhorando a fiabilidade geral do sistema.

Quais são os papéis funcionais da adenda e da dedenda?

A adenda e a dedenda são fundamentais para a conceção de engrenagens. Eles definem a geometria de um dente. Pense neles como a altura e a profundidade a partir de uma linha de base.

As suas dimensões exactas são fundamentais. Asseguram que as engrenagens se engrenam corretamente, transmitem a potência sem problemas e duram muito tempo.

O papel da adenda

A adenda é a altura do dente. Estende-se desde o círculo de passo até à ponta do dente. Encaixa diretamente na engrenagem correspondente.

O papel da Dedenda

O dedendum é a profundidade do dente. Vai desde o círculo de inclinação até à raiz do dente. Cria o espaço necessário.

| Caraterística | Adenda | Dedenda |

|---|---|---|

| Posição | Acima do círculo de lançamento | Abaixo do círculo de inclinação |

| Função | Engata na engrenagem de acoplamento | Proporciona uma folga para o dente de contacto |

| Impacto | Define a superfície de contacto | Evita interferências e desgaste |

Como determinam a profundidade de trabalho

A adenda de duas engrenagens de acoplamento determina o total de profundidade de trabalho7. Esta é a profundidade efectiva de engate dos dentes onde ocorre a transmissão de potência. A correção deste ponto não é negociável para o desempenho.

Uma profundidade de trabalho incorrecta pode levar a uma transferência de energia ineficiente. Em alguns dos projectos que realizámos no PTSMAKE, esta foi a causa principal dos problemas de ruído e vibração.

A importância do apuramento

O dedendum é sempre ligeiramente mais comprido do que o addendum da engrenagem correspondente. Esta diferença cria um espaço crítico chamado "folga".

Prevenir a interferência dentária

Esta folga assegura que a ponta de um dente da engrenagem nunca atinge a raiz do seu dente correspondente. Sem este espaço, as engrenagens encravariam e falhariam rapidamente. Isto é especialmente importante para uma engrenagem acionada sob carga elevada.

Este pequeno pormenor evita uma falha catastrófica. É a razão pela qual a precisão no fabrico de engrenagens é tão essencial. A nossa atenção às tolerâncias apertadas garante que esta folga é sempre perfeita.

| Aspeto | Objetivo funcional | Consequência do erro |

|---|---|---|

| Compromisso | Transmissão de energia suave e partilha de carga | Ruído, vibração, ineficiência |

| Desembaraço | Evita que a ponta do dente atinja a raiz | Encravamento, tensão, desgaste |

| Lubrificação | Permite que o lubrificante proteja as superfícies | Sobreaquecimento, avaria prematura |

A adenda e a dedenda não são apenas medidas. Definem a forma como as engrenagens interagem. A adenda gere o engate e o contacto, enquanto a dedenda cria o espaço livre crucial para evitar interferências e permitir a lubrificação. Este equilíbrio é fundamental para a funcionalidade das engrenagens.

Quais são as principais propriedades do material de uma engrenagem motriz?

Escolher o material certo para uma engrenagem acionada é um ato de equilíbrio. É necessário ter desempenho, longevidade e uma boa relação custo-benefício. Não se trata apenas de escolher o metal mais resistente.

O material correto deve satisfazer exigências operacionais específicas. Aqui estão as principais propriedades que sempre avaliamos no PTSMAKE.

Principais propriedades de desempenho

A elevada dureza da superfície é crucial. Combate diretamente o desgaste e a corrosão resultantes do contacto constante. No entanto, o núcleo deve manter-se resistente. Isto evita que os dentes se partam sob cargas de choque súbitas.

Longevidade e custo

A resistência à fadiga garante a durabilidade da engrenagem durante milhões de ciclos. Por fim, uma boa maquinabilidade é essencial. Ajuda a manter os custos de fabrico razoáveis, um fator que temos sempre em conta para os nossos clientes.

| Imóveis | Importância para a engrenagem motriz |

|---|---|

| Dureza da superfície | Resiste ao desgaste e à corrosão |

| Resistência do núcleo | Previne a quebra de dentes |

| Resistência à fadiga | Resiste a ciclos de carga repetidos |

| Maquinabilidade | Impacto no custo de produção |

Um olhar mais profundo sobre os tratamentos de materiais

A engrenagem motriz perfeita tem frequentemente propriedades contraditórias. Necessita de uma superfície muito dura para resistência ao desgaste, mas um núcleo mais macio e resistente para absorver os impactos. Isto raramente se encontra num material de base.

É por isso que o tratamento térmico é tão importante no fabrico de engrenagens. Processos como endurecimento por cementação8 criam esta combinação ideal. Estes modificam a superfície do aço, tornando-o incrivelmente duro, enquanto o núcleo permanece dúctil.

Aço cementado vs. aço temperado

Vejamos duas opções comuns. O aço cementado é um excelente exemplo de um material cementado. Tem uma superfície extremamente dura e com alto teor de carbono e um núcleo resistente e com baixo teor de carbono. Isto torna-o excelente para aplicações de alta tensão.

O aço temperado tem uma dureza uniforme da superfície ao núcleo. Proporciona uma boa força geral e resistência ao desgaste. No entanto, pode ser mais frágil e suscetível à fratura devido a cargas de choque, em comparação com o aço cementado. A melhor escolha depende sempre do perfil de carga da engrenagem acionada.

| Tipo de aço | Dureza da superfície | Resistência do núcleo | Melhor para |

|---|---|---|---|

| Aço cementado | Muito elevado | Elevado | Elevadas cargas de choque, grande desgaste |

| Aço temperado | Elevado | Moderado | Cargas consistentes, desgaste moderado |

Para uma engrenagem acionada, a seleção do material consiste em equilibrar necessidades contraditórias. É necessário ponderar a dureza da superfície em relação à tenacidade do núcleo e a vida à fadiga em relação à maquinabilidade e ao custo. A escolha final depende sempre das exigências específicas da aplicação.

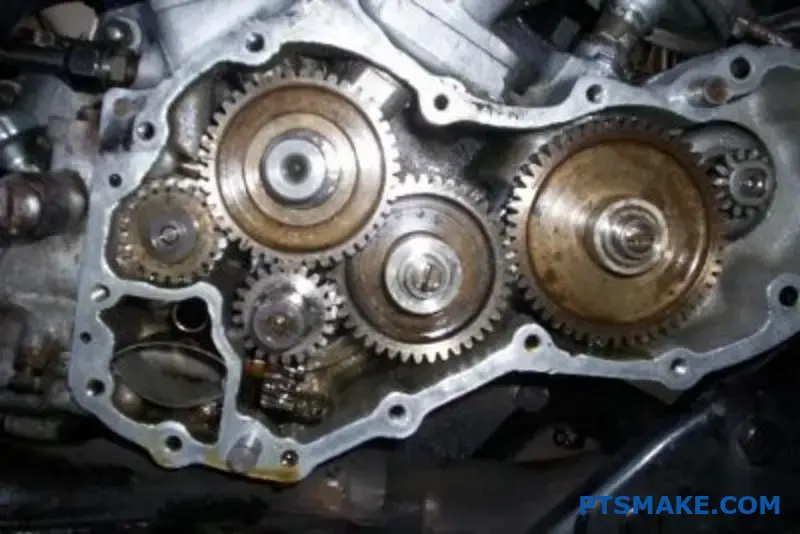

Quais são as principais categorias de engrenagens acionadas por orientação do eixo?

O primeiro passo na seleção de engrenagens é simples. Como é que os veios estão orientados? Esta pergunta é o ponto de partida para qualquer projeto mecânico que envolva engrenagens.

A sua resposta colocará a engrenagem motriz necessária numa de três categorias fundamentais. Esta classificação inicial dita todo o caminho a seguir no projeto.

Veios paralelos

Quando os veios são paralelos, são utilizadas engrenagens de dentes rectos ou helicoidais. São a disposição mais comum para transmitir potência e alterar a velocidade ou o binário.

Veios intersectados e não intersectados

Para veios que se cruzam, a escolha é diferente. Esta configuração é crucial para alterar a direção do fluxo de energia.

Um simples quadro pode clarificar esta questão:

| Orientação do eixo | Tipos de engrenagens comuns | Aplicação primária |

|---|---|---|

| Paralelo | Espirais, helicoidais | Alteração da velocidade e do binário |

| Intersecção | Bisel | Mudar a direção da energia |

| Não paralelo, não intersectado | Sem-fim, Hipoide | Elevadas relações de redução, eixos deslocados |

Esta estrutura é o primeiro filtro no processo de seleção de engrenagens.

Na PTSMAKE, começamos sempre as discussões com os clientes com esta questão fundamental. Acertar a orientação do eixo desde o início evita redesenhos significativos e erros dispendiosos mais tarde. É um primeiro passo não negociável.

Engrenagens de eixo paralelo em profundidade

Para veios paralelos, a escolha entre engrenagens de dentes rectos e helicoidais depende das especificidades da aplicação. As engrenagens de dentes retos são mais simples e económicas para velocidades moderadas.

As engrenagens helicoidais, com os seus dentes angulares, proporcionam um funcionamento mais suave e silencioso. Isto torna-as ideais para aplicações de alta velocidade ou sensíveis ao ruído, como nas transmissões automóveis.

Explicação das engrenagens de eixo de intersecção

As engrenagens cónicas são a solução ideal quando os eixos se intersectam, normalmente num ângulo de 90 graus. A sua forma cónica foi especificamente concebida para transferir potência entre veios perpendiculares.

A precisão destas engrenagens é crítica. Nos nossos projectos anteriores, verificámos que mesmo pequenas imprecisões no ângulo do cone podem levar a um desgaste prematuro e à falha do sistema.

Veios não paralelos e não intersectados

Esta categoria destina-se a geometrias mais complexas. Os parafusos sem-fim e as engrenagens hipóides resolvem o desafio da transmissão de potência entre veios que estão deslocados e não se cruzam.

Estas engrenagens permitem elevadas relações de redução num espaço compacto. O contacto deslizante entre os dentes requer uma seleção cuidadosa do material e da lubrificação. O valor teórico superfície de inclinação9 destas engrenagens é o que permite a transferência de movimento através de eixos não intersectados, uma solução geométrica verdadeiramente única.

Compreender a orientação do seu eixo é o primeiro passo mais importante. Esta decisão única sobre eixos paralelos, intersectados ou não paralelos determina qual a família de engrenagens acionadas adequada. Tem um impacto direto na disposição do sistema, no desempenho, na eficiência e no custo, constituindo a base do seu design.

Como é que as engrenagens de dentes rectos, helicoidais e helicoidais duplas se comparam em termos práticos?

A escolha do equipamento correto é uma questão de equilíbrio entre desempenho, custo e complexidade. Cada tipo tem uma aplicação prática distinta.

As engrenagens de dentes retos são as mais simples e económicas. As engrenagens helicoidais oferecem um funcionamento mais suave e silencioso. As engrenagens helicoidais duplas oferecem as vantagens das engrenagens helicoidais sem os inconvenientes.

Eis uma comparação rápida:

| Tipo de engrenagem | Principais caraterísticas práticas | Compensação comum |

|---|---|---|

| Espora | Simples, de baixo custo | Ruidoso, carga inferior |

| Helicoidal | Silencioso, alta carga | Cria um impulso axial |

| Helicoidal dupla | Silencioso, sem impulso | Complexo, caro |

Esta escolha tem um impacto direto no desempenho e no orçamento da sua máquina.

Vamos analisar melhor as vantagens e desvantagens práticas. As engrenagens de dentes rectos são fáceis de fabricar. Isto torna-as uma óptima escolha para aplicações em que o ruído não é uma grande preocupação e o custo é um fator chave.

As engrenagens helicoidais, com os seus dentes angulares, engrenam mais gradualmente. Isto leva a uma menor vibração e a um desempenho mais silencioso. No entanto, este design angular cria impulso axial10. Esta força lateral deve ser gerida com rolamentos adequados, o que aumenta a complexidade e o custo da sua montagem.

As engrenagens helicoidais duplas, ou espinha de peixe, são a solução premium. Utilizam dois conjuntos de dentes helicoidais opostos. Este design inteligente anula internamente o impulso axial. Obtém os benefícios suaves e de alta carga das engrenagens helicoidais sem a gestão da força externa.

Em projectos anteriores no PTSMAKE, vimos que o custo de fabrico de engrenagens helicoidais duplas era significativamente mais elevado do que o das engrenagens de dentes retos.

Isto deve-se à geometria complexa. A decisão depende frequentemente das exigências específicas do sistema de engrenagens acionado.

| Critérios | Engrenagem de dentes rectos | Engrenagem helicoidal | Engrenagem helicoidal dupla |

|---|---|---|---|

| Nível de ruído | Elevado | Baixa | Muito baixo |

| Capacidade de carga | Bom | Melhor | Melhor |

| Custo de fabrico | Baixa | Médio | Elevado |

| Impulso axial | Nenhum | Sim | Nenhum |

| Caso de utilização típico | Transportadores simples | Transmissões automóveis | Maquinaria pesada |

Em última análise, a melhor escolha é aquela que satisfaz as suas necessidades de desempenho sem uma engenharia excessiva da solução.

A escolha da engrenagem é uma decisão de conceção crítica. As engrenagens de dentes rectos oferecem simplicidade e baixo custo. As engrenagens helicoidais proporcionam um desempenho silencioso e de alta carga, mas criam um impulso axial. As engrenagens helicoidais duplas eliminam o impulso, mas são as mais caras de produzir.

Quando é que uma engrenagem cónica ou de esquadria deve ser a solução escolhida?

A principal razão para escolher uma engrenagem cónica ou de esquadria é simples. É necessário alterar a direção da transmissão de potência. Na maioria das vezes, isso significa fazer uma curva de 90 graus.

Enquanto outros tipos de engrenagens lidam com veios paralelos, as engrenagens cónicas são especialistas em veios que se intersectam. São a solução ideal para aplicações em ângulo reto. As engrenagens de esquadria são apenas um tipo específico de engrenagem cónica.

A principal diferença reside na relação de transmissão.

| Tipo de engrenagem | Relação de transmissão | Utilização primária |

|---|---|---|

| Engrenagem de mitra | 1:1 | Apenas mudança de direção |

| Engrenagem cónica | Qualquer | Mudança de direção, velocidade e binário |

Esta distinção é crucial para selecionar o componente certo para o seu projeto.

Mitre vs. Bisel: A relação é tudo

Vamos analisar isto mais detalhadamente. A escolha tem um impacto direto na velocidade e no binário de saída da sua máquina. É um pormenor que confirmamos sempre com os clientes da PTSMAKE antes de iniciar a produção.

Engrenagens de mitra para uma mudança de direção simples

As engrenagens de esquadria são um par emparelhado. Ambas têm o mesmo número de dentes e os seus eixos estão separados por 90 graus. Uma vez que a relação é exatamente 1:1, a velocidade e o binário da engrenagem movida são idênticos aos da engrenagem motriz.

Pense num simples sistema de transporte. Uma engrenagem de esquadria pode transferir potência de um eixo de transmissão horizontal para um vertical para fazer funcionar os rolos, sem alterar a velocidade do transportador.

Engrenagens cónicas para tarefas mais complexas

Outras engrenagens cónicas oferecem mais flexibilidade. Ao alterar o número de dentes na engrenagem motora e na engrenagem movida, pode alterar a relação. Isto permite-lhe alterar a velocidade e o binário ao virar a esquina. A geometria da cone de inclinação11 determina esta relação.

O melhor exemplo é um diferencial automóvel. Este utiliza engrenagens cónicas para transmitir potência às rodas num ângulo de 90 graus. Mais importante ainda, permite que a roda exterior gire mais depressa do que a interior durante uma curva.

| Exemplo de aplicação | Rácio necessário | Equipamento adequado |

|---|---|---|

| Mecanismo do berbequim manual | 1:1 | Engrenagem de mitra |

| Diferencial Automóvel | Variável | Engrenagem cónica |

| Acionamento industrial em ângulo reto | >1:1 ou <1:1 | Engrenagem cónica |

Em suma, as engrenagens de mitra são perfeitas para mudanças de direção de 90 graus com uma relação de 1:1. Para aplicações que requerem uma mudança de velocidade ou de binário a par da mudança de direção, as outras engrenagens cónicas são a escolha necessária. Os seus requisitos mecânicos específicos ditarão a solução.

Que aplicações específicas exigem conjuntos de engrenagens de parafuso sem-fim e de roda?

Duas caraterísticas fundamentais tornam as engrenagens sem-fim essenciais para determinados trabalhos. Em primeiro lugar, oferecem enormes relações de transmissão num só passo. Pense em 100:1, o que é difícil de conseguir de outra forma.

Em segundo lugar, são autoblocantes. Isto significa que a engrenagem de saída não pode acionar o parafuso sem-fim de entrada. Esta é uma caraterística de segurança crítica.

Caraterísticas principais

Estas caraterísticas levam à sua seleção em aplicações exigentes. Proporcionam uma enorme redução da velocidade e uma travagem inerente.

| Caraterística | Descrição |

|---|---|

| Rácio elevado | Consegue uma redução significativa da velocidade e uma multiplicação do binário num espaço compacto. |

| Auto-bloqueio | Evita que a carga conduza o motor para trás, aumentando a segurança e o controlo. |

Esta combinação é única no mundo das engrenagens.

Os conjuntos de roda de sem-fim não são apenas um conceito teórico. Vemo-los resolver problemas do mundo real. A sua mecânica única é perfeita para indústrias específicas onde a precisão e a segurança não são negociáveis. A elevada fricção entre o parafuso sem-fim e a engrenagem acionada cria estas propriedades valiosas.

Aplicações em ação

Em projectos anteriores, vimos estas engrenagens serem utilizadas onde outros sistemas falhariam. A sua simplicidade e eficácia são difíceis de igualar para determinadas tarefas.

Sistemas de transporte

As correias transportadoras necessitam frequentemente de uma grande redução de velocidade. Um motor de alta velocidade deve ser abrandado para mover a correia a um ritmo utilizável. Um conjunto de engrenagens sem-fim faz isto facilmente numa única fase. A caraterística de bloqueio automático também mantém a correia estável quando o motor pára.

Mecanismos de elevação

Pense nos elevadores ou nos elevadores de materiais. A segurança é a principal prioridade. Em caso de falha de energia, a natureza de auto-bloqueio do parafuso sem-fim impede a queda da cabina. A alta atrito de deslizamento12 entre os componentes cria este efeito de travagem. Trata-se de uma medida de segurança integrada.

| Aplicação | Caraterística primária utilizada | Benefício chave |

|---|---|---|

| Elevadores | Auto-bloqueio | Segurança (evita a queda livre) |

| Correias transportadoras | Rácio de transmissão elevado | Controlo da velocidade e aumento do binário |

| Cabeças de afinação | Auto-bloqueio | Mantém a posição (permanece afinado) |

Os conjuntos de engrenagens sem-fim são escolhidos pela sua combinação única de redução de velocidade de alta relação e capacidade de auto-bloqueio. Estas duas caraterísticas tornam-nos indispensáveis para aplicações que requerem um controlo preciso, uma conceção compacta e segurança inerente, desde transportadores industriais a elevadores.

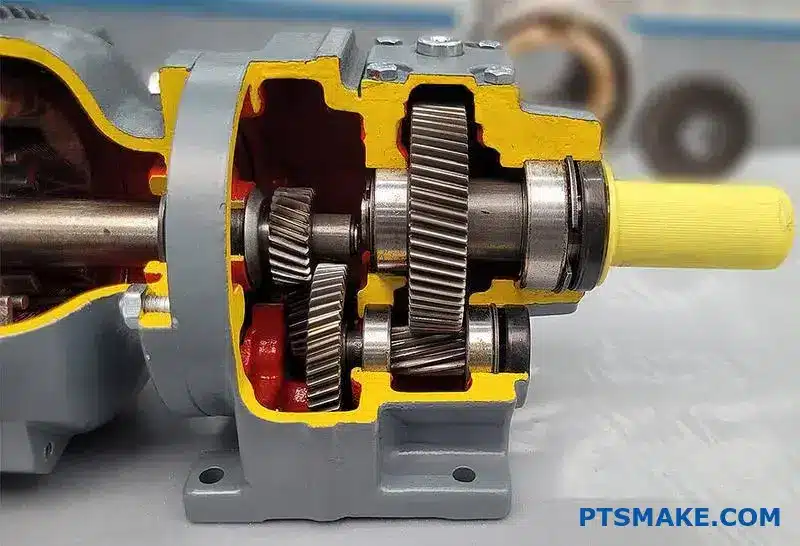

Como é que os sistemas de engrenagens planetárias estruturam o fluxo de energia de forma única?

Os sistemas de engrenagens planetárias são maravilhas da engenharia. O seu fluxo de potência é diferente de qualquer outro trem de engrenagens. Tudo provém de três componentes principais.

Os principais intervenientes

A engrenagem solar está no centro. As engrenagens planetárias orbitam a engrenagem solar. A engrenagem anelar envolve todo o conjunto.

Ao escolher qual a parte que deve ser mantida imóvel, qual a que deve ser alimentada e qual a que deve ser retirada, altera-se completamente o resultado. Esta versatilidade é a sua força única.

| Componente | Papel no sistema |

|---|---|

| Equipamento solar | A engrenagem central motriz ou estacionária |

| Engrenagens Planetárias | Colocar a engrenagem solar em órbita, engrenar o sol e o anel |

| Engrenagem de anel | A engrenagem externa com dentes internos |

Esta configuração permite obter várias relações de transmissão a partir de uma única unidade compacta.

Desbloquear a versatilidade e a potência

O verdadeiro génio de um sistema planetário é a sua adaptabilidade. Não se trata apenas de um conjunto de engrenagens. É uma plataforma configurável para gerir o binário e a velocidade. A relação entre a entrada, a saída e um componente fixo define a sua função.

Na PTSMAKE, aproveitamos frequentemente este facto para aplicações personalizadas. Permite-nos alcançar requisitos de movimento complexos em espaços muito apertados.

Modos de funcionamento

A forma como se utilizam os componentes determina o resultado. Por exemplo, fixar a coroa dentada e acionar a engrenagem solar cria uma redução específica. As engrenagens planetárias transmitem o binário à medida que a coaxial13 saída. O suporte planetário actua como o componente final da engrenagem motriz.

| Componente fixa | Componente de entrada | Componente de saída | Resultado |

|---|---|---|---|

| Engrenagem de anel | Equipamento solar | Transportadora Planetária | Redução da velocidade |

| Equipamento solar | Engrenagem de anel | Transportadora Planetária | Redução da velocidade |

| Transportadora Planetária | Equipamento solar | Engrenagem de anel | Inversão e redução |

A vantagem coaxial

Este sistema também oferece uma incrível densidade de potência. Múltiplas engrenagens planetárias partilham a carga. Isto significa que um pacote pequeno pode suportar um binário imenso.

Além disso, os veios de entrada e de saída são coaxiais. Partilham a mesma linha central. Isto simplifica significativamente a conceção de transmissões e outras máquinas complexas.

Os sistemas de engrenagens planetárias estruturam o fluxo de potência através da interação de um sol, planetas e engrenagens de anel. A sua capacidade única de serem configurados para diferentes saídas, combinada com uma elevada densidade de potência e um design coaxial, torna-os excecionalmente versáteis para máquinas complexas.

O que distingue uma engrenagem de acionamento interno de uma engrenagem de acionamento externo?

Ao conceber um sistema, a escolha entre tipos de engrenagens é crucial. É uma decisão prática que tem impacto em tudo. O tamanho final, o custo e o desempenho do seu produto estão em jogo.

As engrenagens externas são o padrão conhecido. As engrenagens internas oferecem vantagens únicas, mas apresentam desafios. Compreender estas vantagens e desvantagens é fundamental.

Principais diferenças de conceção

Vamos analisar as principais distinções do ponto de vista do design. Isto ajuda a esclarecer o que pode ser adequado ao seu projeto.

| Caraterística | Engrenagem interna | Engrenagem externa |

|---|---|---|

| Tamanho | Pegada mais compacta | Necessita de mais espaço |

| Fabrico | Complexo, especializado | Mais simples, amplamente disponível |

| Desempenho | Maior relação de contacto | Desempenho padrão |

| Custo | Geralmente mais elevado | Mais rentável |

Este quadro mostra o compromisso fundamental. É frequente equilibrar a compacidade com a simplicidade de fabrico.

Aplicação prática e fabrico

De um ponto de vista prático, as engrenagens externas são a escolha ideal para muitos projectos. O seu processo de fabrico é simples. Esta simplicidade conduz frequentemente a custos mais baixos e a prazos de entrega mais curtos, um fator crítico para muitos clientes com quem trabalhamos na PTSMAKE. São fáceis de produzir e montar, o que as torna fiáveis.

As engrenagens internas resolvem um conjunto diferente de problemas. A sua principal vantagem é a criação de uma transmissão muito compacta. Isto deve-se ao facto de a engrenagem acionada engrenar internamente, poupando espaço significativo. Também proporcionam uma maior relação de contacto14O que significa que são engatados mais dentes de uma só vez. Isto pode levar a um funcionamento mais suave e a uma maior capacidade de carga.

Escolher o equipamento certo

A dificuldade no fabrico de engrenagens internas é um fator importante. O corte de dentes numa superfície interior requer ferramentas e conhecimentos especializados. Esta complexidade tem um impacto direto no custo final da peça. Nos projectos anteriores da PTSMAKE, ponderamos cuidadosamente estes factores com os nossos clientes. A aplicação sempre dita a melhor escolha.

Eis alguns exemplos comuns:

| Tipo de engrenagem | Exemplos de aplicação |

|---|---|

| Engrenagem interna | Sistemas de engrenagens planetárias em robótica, transmissões automáticas, engrenagens de cubos de bicicleta. |

| Engrenagem externa | Máquinas industriais simples, sistemas de tapetes rolantes, mecanismos de relógios tradicionais. |

Para um braço robótico de binário elevado onde o espaço é mínimo, uma engrenagem interna é frequentemente a única opção viável. Para um sistema de transmissão de potência simples, uma engrenagem externa é normalmente a solução mais prática e económica.

Em suma, a sua escolha depende das prioridades do projeto. As engrenagens externas oferecem soluções padrão e económicas. As engrenagens internas oferecem designs compactos e de alto desempenho para aplicações mais especializadas, onde o espaço e a capacidade de carga são factores críticos de design.

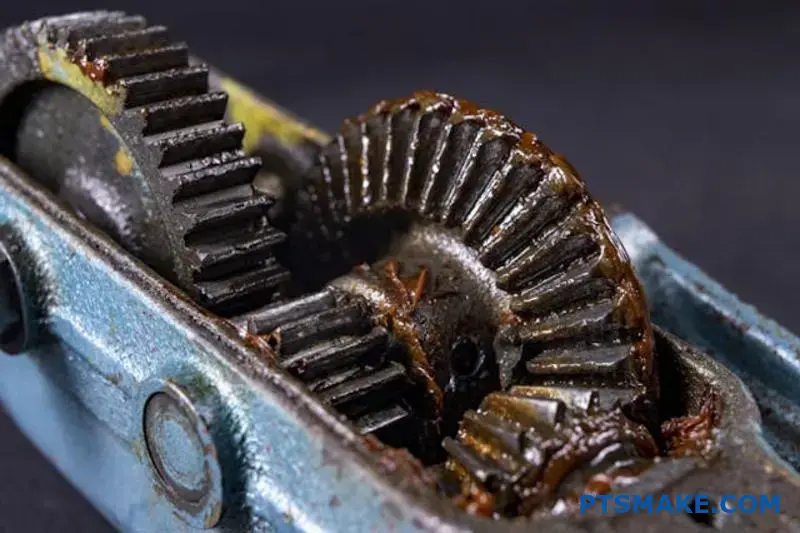

Quais são os modos de falha mais comuns para os diferentes tipos de engrenagens?

É fundamental compreender as falhas nas engrenagens. Não se trata apenas de uma peça partida. Trata-se de encontrar a causa principal. As falhas podem ser classificadas em grupos claros. Isto ajuda a diagnosticar os problemas mais rapidamente.

No PTSMAKE, categorizamos as falhas para melhorar os nossos projectos. Os principais grupos são o desgaste, a fadiga, a rutura e o fluxo de plástico. Uma engrenagem bem feita resiste melhor a estes factores.

| Categoria de falha | Descrição |

|---|---|

| Desgaste dos dentes | Perda gradual de material |

| Fadiga da superfície | Fissuras devido a esforços repetidos |

| Quebra de dentes | Fratura súbita e catastrófica |

| Fluxo de plástico | Deformação do material da superfície |

Para evitar falhas, temos primeiro de as compreender. Vamos analisar as categorias comuns que vemos nos sistemas de engrenagens. Cada uma tem causas e sinais distintos.

Desgaste dos dentes

É a remoção lenta de material dos dentes da engrenagem. Acontece frequentemente ao longo do tempo.

Desgaste abrasivo

O desgaste abrasivo ocorre quando partículas duras contaminam o lubrificante. Estas partículas actuam como uma lixa, riscando as superfícies das engrenagens. A filtragem correta é a chave para a prevenção.

Desgaste do adesivo

O desgaste adesivo ocorre quando as superfícies dos dentes das engrenagens se soldam e depois se separam. Isto é frequentemente causado por cargas elevadas e lubrificação deficiente. Cria uma superfície rugosa.

Fadiga da superfície

Isto resulta de ciclos de tensão repetidos na superfície do dente. Começa com pequenas fissuras que crescem com o tempo.

Pitting e Spalling

O pitting cria pequenas cavidades na superfície do dente. À medida que estas cavidades crescem e se juntam, podem levar a esboroamento15, em que pedaços maiores de material se partem. Este é um modo de falha comum.

Quebra de dentes

Trata-se de uma falha mais grave e súbita.

Fadiga por flexão

A tensão de flexão repetida na raiz do dente pode causar a formação de uma fissura. A fissura cresce com cada ciclo até que o dente se parta completamente.

Quebra de sobrecarga

Isto acontece quando a carga sobre a engrenagem excede a sua resistência. O resultado é uma fratura brusca e quebradiça do dente.

| Modo de falha | Causa comum | Estratégia de prevenção |

|---|---|---|

| Desgaste abrasivo | Lubrificante contaminado | Melhor filtragem, caixa selada |

| Desgaste do adesivo | Lubrificação deficiente, carga elevada | Utilizar lubrificante adequado, reduzir a carga |

| Pitting | Elevada tensão de contacto | Melhorar a geometria da engrenagem, melhor material |

| Quebra de sobrecarga | Cargas de choque, encravamento súbito | Proteção contra sobrecarga, materiais mais resistentes |

A categorização das falhas das engrenagens em desgaste, fadiga, rutura e fluxo de plástico permite um diagnóstico preciso. Compreender que causas como o desalinhamento ou a lubrificação deficiente conduzem a falhas específicas é o primeiro passo para construir sistemas mais fiáveis e evitar períodos de inatividade.

Como são classificados os processos de fabrico de engrenagens para uma seleção prática?

A escolha do processo correto de fabrico de engrenagens pode parecer complexa. Uma forma prática de o simplificar é agrupar os métodos pelo seu resultado e custo. Isto ajuda-o a adequar o processo às necessidades específicas da sua aplicação.

Podemos classificá-los em três categorias principais.

Conformação de peças em bruto

Estes métodos, como a fundição ou o forjamento, destinam-se a criar a forma inicial da engrenagem. São económicos para grandes volumes, mas oferecem uma precisão inferior.

Maquinação para uso geral

Processos como a fresagem e a moldagem cortam dentes na peça em bruto. Proporcionam uma boa precisão para a maioria das necessidades industriais.

Acabamento para alta precisão

A retificação e a lapidação afinam os dentes da engrenagem. Estas etapas são dispendiosas, mas necessárias para aplicações que exigem elevada precisão e baixo ruído, como é o caso de uma engrenagem de acionamento crítico.

A relação precisão-custo

No PTSMAKE, orientamos os clientes no equilíbrio crucial entre a precisão das engrenagens e o custo de fabrico. Nem sempre se trata de escolher a maior precisão; trata-se de selecionar a precisão certa para o trabalho. Esta decisão tem um impacto direto no seu orçamento e no calendário do projeto.

Processos de conformação: A base

Os métodos de conformação, como o forjamento, criam peças em bruto de engrenagens fortes. A precisão é baixa, normalmente em torno de AGMA Q5-Q7. No entanto, são ideais para produzir grandes quantidades de peças em bruto que serão posteriormente maquinadas. Esta abordagem em duas fases é frequentemente muito económica.

Processos de maquinagem: O cavalo de batalha

A maquinagem, incluindo a fresagem e a moldagem, é o método mais comum. Proporciona uma precisão fiável para uma vasta gama de aplicações, normalmente na gama AGMA Q8-Q11. Este é o ponto ideal para máquinas industriais gerais, onde o desempenho e o custo são equilibrados.

Processos de acabamento: O toque final

Para aplicações na indústria aeroespacial ou em dispositivos médicos, o acabamento é essencial. Processos como a retificação e a lapidação atingem uma precisão extremamente elevada (AGMA Q12+). Este nível de precisão cinemática16 garante um funcionamento silencioso e suave, mas tem um custo significativamente mais elevado.

O quadro seguinte resume esta solução de compromisso.

| Grupo de processos | Precisão típica (AGMA) | Custo relativo | Melhor para... |

|---|---|---|---|

| Formação | Q5 - Q7 | Baixa | Peças em bruto de grande volume, peças não críticas |

| Maquinação | Q8 - Q11 | Médio | Aplicações industriais gerais |

| Acabamento | Q12 - Q15 | Elevado | Sistemas aeroespaciais de baixo ruído |

Essencialmente, a classificação dos processos de fabrico por resultados e custos simplifica a seleção. A conformação é para peças em bruto de baixo custo, a maquinagem para engrenagens de uso geral e o acabamento para aplicações de alta precisão. A sua escolha final envolve sempre um compromisso entre os requisitos de desempenho e o orçamento.

Que estruturas de tratamento térmico são aplicadas às engrenagens acionadas?

A escolha do tratamento térmico correto é crucial. Ele define a vida útil de uma engrenagem acionada. O objetivo é um equilíbrio perfeito. Precisamos de dureza para resistência ao desgaste. Também precisamos de dureza para evitar fracturas.

Não se trata de uma solução única para todos. A escolha depende inteiramente do trabalho específico do equipamento. No PTSMAKE, adaptamos o tratamento às exigências da aplicação.

Eis um breve resumo das duas principais abordagens:

| Tipo de tratamento | Objetivo principal | Bens essenciais |

|---|---|---|

| Endurecimento por cementação | Superfície dura e resistente ao desgaste | Resistente e dúctil |

| Através do endurecimento | Dureza e resistência uniformes | Propriedades uniformes |

Isto garante que a engrenagem acionada funciona de forma fiável sob a carga prevista.

Vamos explorar estes métodos de um ponto de vista prático. A decisão tem impacto não só no desempenho, mas também na complexidade e no custo de fabrico. É uma discussão fundamental que temos com os clientes no início da fase de projeto.

Técnicas de endurecimento por cementação

O endurecimento por cementação cria um componente de estrutura dupla. Obtém-se um exterior duro para o desgaste e um interior resistente e absorvente de choques. Isto é ideal para aplicações de elevada tensão em que o impacto e o desgaste da superfície são as principais preocupações.

Carburação

Este processo consiste em adicionar carbono à superfície do aço com baixo teor de carbono. A peça é aquecida numa atmosfera rica em carbono. O resultado é uma caixa exterior extremamente dura, perfeita para suportar cargas de contacto pesadas sem se desgastar rapidamente.

Nitretação

A nitruração utiliza azoto para endurecer a superfície. É um processo de baixa temperatura, o que significa um menor risco de distorção. Isto torna-o uma excelente escolha para uma engrenagem de precisão onde as tolerâncias apertadas são críticas após o tratamento. A transformação martensítica17 é menos preocupante no que respeita à distorção.

Através do endurecimento

O endurecimento por penetração, como o nome indica, endurece uniformemente toda a engrenagem. A engrenagem é aquecida e depois temperada. Este método é mais simples e frequentemente mais económico. É melhor para aplicações com menor tensão de contacto, onde a força global e a resistência à fadiga são mais importantes do que a durabilidade extrema da superfície.

| Caraterística | Carburação | Nitretação | Através do endurecimento |

|---|---|---|---|

| Dureza da superfície | Muito elevado | Elevado | Moderado |

| Resistência do núcleo | Elevado | Elevado | Moderado |

| Risco de distorção | Elevado | Baixa | Médio |

| Melhor para | Cargas pesadas | Peças de precisão | Tensão uniforme |

A escolha entre o endurecimento por cementação e o endurecimento por penetração para uma engrenagem acionada depende das suas tensões operacionais específicas. O endurecimento por cementação é excelente em cenários de elevado desgaste, enquanto o endurecimento por penetração proporciona uma resistência consistente para aplicações de carga mais baixa, garantindo um desempenho e uma longevidade óptimos.

Como é que os sistemas de lubrificação variam para diferentes aplicações de engrenagens?

A escolha da lubrificação correta não é uma tarefa de tamanho único. O método deve corresponder às exigências da aplicação. A velocidade e a carga são os dois factores mais críticos.

Determinam se uma simples aplicação de massa lubrificante é suficiente. Ou se é necessário um sistema mais complexo. Esta escolha tem um impacto direto na vida útil e no desempenho das engrenagens. Vamos explorar os tipos mais comuns.

Lubrificação com massa

A massa lubrificante é ideal para situações de baixa velocidade e baixa carga. É frequentemente utilizada em unidades seladas que são "lubrificadas para toda a vida". Pense nas caixas de velocidades de pequenos electrodomésticos. A manutenção é mínima, o que é uma grande vantagem.

Lubrificação por salpicos

Para velocidades e cargas moderadas, a lubrificação por salpicos é comum. Este sistema é utilizado em muitas caixas de velocidades industriais fechadas. Uma engrenagem, ou um slinger ligado a ela, mergulha num banho de óleo. O lubrificante é salpicado para outros componentes.

Lubrificação forçada (pressão)

Os sistemas de alta velocidade e alta carga requerem uma solução mais robusta. A lubrificação forçada bombeia ativamente óleo para pontos de contacto críticos. Isto inclui rolamentos e malhas de engrenagens. Este método assegura uma lubrificação consistente para cada componente. Também fornece arrefecimento e filtragem essenciais.

Os sistemas de lubrificação forçada são onde a precisão é mais importante. Nestes ambientes de alta tensão, cada componente tem de funcionar sem falhas. Isto inclui os jactos de óleo, bombas e filtros.

Na PTSMAKE, maquinamos componentes para estes sistemas complexos. As tolerâncias são incrivelmente apertadas. Qualquer falha pode levar a danos catastróficos.

Uma das principais vantagens é a dissipação do calor. O óleo em circulação transporta o calor gerado pela fricção. Isto é vital em aplicações de alto desempenho. Sem ele, as engrenagens sobreaqueceriam rapidamente e falhariam.

O sistema também filtra o lubrificante. Remove as partículas metálicas e os contaminantes. Isto mantém o óleo limpo e prolonga a vida útil das engrenagens. O funcionamento correto do par de engrenagens motora e movida depende deste óleo limpo. Este é um conceito fundamental em Tribologia18.

Podemos comparar estes métodos diretamente.

| Método de lubrificação | Velocidade típica | Carga típica | Complexidade e custo | Aplicação típica |

|---|---|---|---|---|

| Massa lubrificante | Baixa (<2 m/s) | Baixo a moderado | Baixa | Redutores estanques, utilização intermitente |

| Salpicos | Moderado (2-12 m/s) | Moderado | Médio | Redutores industriais fechados |

| Forçado (pressão) | Elevada (>12 m/s) | Elevado | Elevado | Transmissões automóveis, turbinas |

Esta tabela ajuda os nossos clientes a compreender as vantagens e desvantagens. A correspondência entre o sistema e a aplicação é fundamental para a fiabilidade e a rentabilidade.

A seleção da lubrificação correta depende muito da velocidade e da carga da engrenagem. A massa lubrificante simples funciona para aplicações lentas, enquanto os sistemas de alto desempenho exigem uma lubrificação forçada complexa para arrefecimento e filtragem, garantindo longevidade e fiabilidade para todas as engrenagens, incluindo a engrenagem acionada.

Como se calcula a relação de transmissão de um comboio simples?

O cálculo da relação de transmissão para um trem de engrenagens simples é simples. Trata-se de um conceito fundamental em engenharia mecânica. Este cálculo ajuda-o a compreender o resultado.

Todo o processo se baseia numa fórmula simples. Basta contar os dentes de duas engrenagens.

A fórmula principal

O rácio é obtido dividindo o número de dentes do engrenagem acionada pelo número de dentes da engrenagem motora. A engrenagem motora é a que recebe a força.

Um guia simples

- Identificar a engrenagem motriz (entrada).

- Identificar o engrenagem acionada (saída).

- Contar os dentes de ambos.

- Aplicar a fórmula.

Eis uma referência rápida:

| Tipo de engrenagem | Descrição |

|---|---|

| Equipamento de condução | A engrenagem que é acionada e inicia o movimento. |

| Engrenagem de acionamento | A engrenagem que é rodada pela engrenagem motriz. |

O resultado dá-lhe a relação de transmissão.

Compreender a fórmula é apenas o começo. O verdadeiro valor vem do conhecimento do que esta relação significa para o desempenho da sua máquina. Esta controla diretamente o compromisso entre velocidade e binário.

Impacto na velocidade de saída

A relação de transmissão determina a velocidade de saída. Uma relação mais elevada significa uma velocidade de saída mais baixa. A fórmula é:

Velocidade de saída = Velocidade de entrada / Relação de transmissão

Por exemplo, uma relação 2:1 reduz a velocidade para metade. A engrenagem acionada roda uma vez por cada duas rotações da engrenagem motora. Isto é crucial para um controlo de precisão. Em projectos anteriores do PTSMAKE, utilizámos esta relação para obter velocidades de movimento exactas.

Compreender a multiplicação do binário

O binário é a força de rotação. A relação de transmissão também multiplica o binário. Ignorando as perdas de eficiência, a fórmula é:

*Binário de saída = Binário de entrada Relação de transmissão**

Este princípio é a base de vantagem mecânica19. Permite que um motor pequeno mova uma carga pesada. Um motor maior engrenagem acionada fornece mais binário, mas a uma velocidade mais lenta.

A relação é inversa, como se pode ver abaixo:

| Relação de transmissão | Efeito na velocidade | Efeito no binário |

|---|---|---|

| > 1:1 | Diminuições | Aumentos |

| < 1:1 | Aumentos | Diminuições |

| 1:1 | Sem alterações | Sem alterações |

Este equilíbrio é uma consideração fundamental em qualquer projeto de conceção de engrenagens.

O cálculo da relação de transmissão envolve a divisão dos dentes da engrenagem acionada pelos dentes da engrenagem motora. Este número simples determina a velocidade de saída final e o binário, permitindo-lhe manipular a força e a velocidade para satisfazer as necessidades específicas da sua aplicação.

Como é que se redesenha uma transmissão de engrenagens para obter uma maior eficiência?

A redução da perda de energia é fundamental para uma transmissão mais eficiente. Pequenas alterações podem conduzir a ganhos significativos. Não se trata apenas de uma correção; trata-se de uma série de melhorias específicas.

De engrenagens de dentes retos a engrenagens helicoidais

A mudança de tipos de engrenagens oferece uma grande vantagem. As engrenagens helicoidais proporcionam um funcionamento mais suave e silencioso e um melhor contacto.

O papel do acabamento da superfície

Uma superfície mais lisa significa menos fricção. A retificação e o polimento dos dentes das engrenagens podem reduzir drasticamente o desperdício de energia.

| Estratégia | Benefício primário |

|---|---|

| Engrenagens helicoidais | Transmissão de potência mais suave |

| Retificação | Menor fricção |

| Lubrificação | Redução do desgaste e do calor |

| Rolamentos | Resistência rotacional minimizada |

Um olhar mais profundo sobre a redução de perdas

Conseguir uma maior eficiência requer uma abordagem multifacetada. Cada componente desempenha um papel fundamental na minimização da fricção e do desperdício de energia. É um sistema em que todos os pormenores são importantes.

Otimização do contacto das engrenagens

Recomendamos frequentemente engrenagens helicoidais em vez de engrenagens de dentes rectos. Os seus dentes angulares engatam mais gradualmente. Isto distribui a carga por uma área de superfície maior, reduzindo o stress e as perdas por fricção. Em projectos anteriores do PTSMAKE, esta simples mudança melhorou a eficiência.

A importância da lubrificação

A lubrificação correta é crucial. Não se trata apenas de aplicar óleo. A ciência da Tribologia20 mostra que a viscosidade e a quantidade são críticas. Demasiado lubrificante pode causar arrastamento, enquanto que a viscosidade errada não consegue criar uma película protetora. Isto é especialmente verdadeiro para a engrenagem acionada, que lida com a carga de saída.

Rolamentos e qualidade da superfície

Os rolamentos de alta qualidade são uma obrigação. Eles minimizam o atrito rotacional, uma fonte direta de perda de energia. Também nos concentramos no acabamento da superfície. Através de técnicas de retificação avançadas, criamos superfícies de dentes de engrenagens ultra-suaves que deslizam umas sobre as outras com o mínimo de resistência.

| Componente | Otimização de chaves | Impacto na eficiência |

|---|---|---|

| Engrenagens | Mudar para helicoidal | Reduz o impacto e a fricção |

| Lubrificante | Viscosidade correta | Cria uma película estável, evita o arrastamento |

| Rolamentos | Rolo/Bola de alta qualidade | Reduz o atrito rotacional |

| Superfície | Retificação de precisão | Minimiza a fricção microscópica |

Conseguir uma maior eficiência é um processo sistemático. Envolve a atualização para uma melhor geometria das engrenagens, a otimização da lubrificação, a melhoria do acabamento da superfície e a utilização de rolamentos de alta qualidade. Cada passo contribui para reduzir a fricção e a perda global de energia no sistema.

Como é que se atenua o ruído e a vibração das engrenagens num sistema?

A resolução do problema do ruído das engrenagens requer uma visão a nível do sistema. Não se trata apenas da engrenagem em si. É preciso considerar todo o conjunto.

Esta abordagem analisa tudo, desde a conceção da engrenagem até à caixa. Factores como a precisão das engrenagens e o alinhamento desempenham um papel importante. Um sistema bem concebido minimiza o ruído desde o início. Tanto a engrenagem motriz como a engrenagem acionada devem ser cuidadosamente consideradas.

Uma estratégia para todo o sistema

Pensar para além de um único componente é fundamental. A redução eficaz do ruído resulta de uma estratégia holística.

| Abordagem | Foco | Resultado |

|---|---|---|

| Nível de componente | Uma única engrenagem | Redução limitada do ruído |

| Nível do sistema | Todo o conjunto | Desempenho ótimo |

Isto garante um produto final mais silencioso e mais fiável.

Para reduzir verdadeiramente o ruído e a vibração, temos de analisar todo o sistema de transmissão de energia. É um problema que ajudei muitos clientes da PTSMAKE a resolver, olhando para o quadro geral.

Técnicas avançadas de atenuação

Design e qualidade da engrenagem

A conceção da engrenagem é a sua primeira linha de defesa. A utilização de engrenagens helicoidais em vez de engrenagens de dentes rectos pode aumentar significativamente a Rácio de contacto21. Isto permite uma transferência de potência mais suave e silenciosa.

Melhorar a qualidade das engrenagens também é fundamental. Especificamos frequentemente uma classe AGMA mais elevada para precisão. Uma classe mais elevada significa tolerâncias mais apertadas e um melhor acabamento da superfície, o que reduz o ruído. A modificação do perfil do dente, como a adição de alívio na ponta ou na raiz, também evita interferências e reduz a vibração.

Alinhamento e alojamento

O alinhamento perfeito não é negociável. As engrenagens, veios ou rolamentos desalinhados são uma fonte primária de ruído. Isto inclui o posicionamento da engrenagem acionada em relação à accionadora. A montagem correta é tão importante como a precisão de fabrico.

O papel da caixa é frequentemente subestimado. Uma caixa rígida com boas caraterísticas de amortecimento pode absorver as vibrações antes de estas se transformarem em ruído audível.

| Técnica de atenuação | Objetivo principal | Componente do sistema |

|---|---|---|

| Engrenagens helicoidais | Aumentar a relação de contacto | Engrenagem |

| Classe AGMA superior | Melhorar a precisão | Engrenagem |

| Modificação do perfil do dente | Reduzir as interferências | Engrenagem |

| Alinhamento correto | Assegurar uma malha correta | Montagem |

| Caixa de amortecimento | Absorver vibrações | Habitação |

Um controlo eficaz do ruído combina estas estratégias para obter o melhor resultado.

A atenuação eficaz do ruído das engrenagens é um desafio ao nível do sistema. O sucesso depende da integração de escolhas de design inteligentes, fabrico de alta precisão e montagem cuidadosa. É uma questão de como todas as peças funcionam em conjunto, e não apenas um componente isolado.

Analisar um estudo de caso de uma falha prematura de uma engrenagem acionada.

Vejamos uma falha numa caixa de velocidades de uma turbina eólica. Trata-se de uma aplicação crítica em que uma avaria prematura é dispendiosa. A engrenagem principal avariou ao fim de apenas cinco anos. O tempo de vida útil previsto era de vinte anos.

Observações iniciais

Começamos por reunir os factos básicos. A falha não foi súbita. O desempenho degradou-se ao longo de vários meses antes de parar completamente. Isto sugere um mecanismo de falha progressiva.

Principais dados

| Parâmetro | Observação |

|---|---|

| Horário de funcionamento | ~44.000 horas |

| Tempo de vida previsto | ~175.000 horas |

| Modo de falha | Vibração excessiva, depois convulsão |

| Registo de manutenção | Regular, dentro do prazo |

Estes dados iniciais ajudam-nos a enquadrar o problema. A engrenagem não cumpriu a sua vida útil, apesar da manutenção correta.

Aplicação do procedimento de análise de falhas

Nos projectos do PTSMAKE, seguimos um procedimento rigoroso. Isto garante que não tiramos conclusões precipitadas. Aplicamos a mesma lógica aqui para encontrar a verdadeira causa raiz. Uma abordagem sistemática é crucial.

Etapa 1: Exame visual e microscópico

Primeiro, olhámos para a engrenagem acionada que falhou. Os dentes da engrenagem apresentavam um desgaste superficial significativo. Havia uma clara evidência de micropitting22 nos flancos dos dentes. Não se tratava de uma simples fratura por sobrecarga. O dano era consistente com a fadiga de longo prazo. Indicava um problema com a película de lubrificação.

Etapa 2: Análise de lubrificantes e detritos

De seguida, analisámos o óleo das engrenagens. Os nossos testes de laboratório encontraram uma elevada concentração de partículas metálicas. Isto confirmou que estava a ocorrer um desgaste excessivo. A viscosidade do óleo também era inferior à especificada. Isto foi um grande sinal de alerta. Uma viscosidade mais baixa reduz a resistência da película lubrificante.

Passo 3: Identificar a causa principal

Compilámos as provas. A falha prematura não se deveu a um defeito de material ou a uma carga de choque. A causa principal foi a falta de lubrificação. O grau de lubrificante incorreto foi utilizado durante um serviço anterior. Isto levou a uma espessura inadequada da película, a um aumento da fricção e, por fim, a uma fadiga catastrófica da superfície.

| Causa potencial | Prova | Conclusão |

|---|---|---|

| Defeito de material | A análise do material revelou uma composição correta. | Excluído |

| Carga de choque | Não há indícios de fratura súbita. | Excluído |

| Falta de lubrificação | Micropitting generalizado, baixa viscosidade do óleo. | Causa mais provável |

Acções corretivas propostas

A solução não passa apenas pela substituição do equipamento. Temos de atualizar os protocolos de manutenção. Isto inclui uma verificação mais rigorosa dos lubrificantes. A formação do pessoal sobre a importância de utilizar o grau de óleo correto é essencial para evitar uma recorrência.

Este estudo de caso mostra como uma análise sistemática identificou a falha de lubrificação como a causa principal, e não uma falha de material. Diagnosticar corretamente o problema é fundamental para implementar acções corretivas eficazes e duradouras em qualquer sistema de engrenagens acionadas.

Como é que a expansão térmica afecta o desempenho das engrenagens em aplicações a altas temperaturas?

Em ambientes de alta temperatura, as engrenagens enfrentam uma ameaça silenciosa: a expansão térmica. À medida que o metal aquece, ele cresce. Este simples facto tem enormes consequências para os sistemas de engrenagens.

O problema mais imediato é a redução da folga. A folga é o pequeno espaço entre os dentes da engrenagem. É essencial para a lubrificação e para evitar encravamentos.

Quando as engrenagens se expandem, esta folga diminui. Se desaparecer completamente, as engrenagens podem encravar, levando a uma falha catastrófica. Compreender isto é fundamental para uma conceção fiável.

As consequências de um retrocesso que desaparece

Quando a folga é eliminada pelo calor, as engrenagens começam a interferir. Isto aumenta a fricção, gera mais calor e acelera o desgaste de todas as peças, incluindo a engrenagem acionada.

| Estado de retrocesso | Consequência | Nível de risco |

|---|---|---|

| Suficiente | Funcionamento suave, lubrificação adequada | Baixa |

| Reduzido | Aumento do ruído, da fricção e do calor | Médio |

| Zero/Negativo | Encadernação, falha do dente, falha do sistema | Elevado |

Este ciclo pode conduzir rapidamente a uma avaria total do sistema.

Gerir a expansão térmica na conceção de engrenagens

No PTSMAKE, gerimos estes efeitos através de uma engenharia cuidadosa. Não se trata de lutar contra a física, mas de conceber com ela em mente. Três estratégias-chave são essenciais para o sucesso.

Especificar maior folga a frio

A solução mais direta consiste em conceber uma folga inicial maior à temperatura ambiente (folga a frio).

Este espaço adicional actua como um amortecedor. Assegura que, mesmo depois de as engrenagens se expandirem até à sua temperatura de funcionamento, permanece uma folga suficiente para a lubrificação e para uma engrenagem suave. O seu cálculo requer um conhecimento exato dos materiais e das temperaturas envolvidas.

A seleção do material é crucial

A escolha dos materiais corretos é outro passo fundamental. Idealmente, a engrenagem e a sua caixa devem expandir-se a taxas semelhantes.

Cada material tem uma Coeficiente de expansão térmica23que determina o seu crescimento quando aquecido. Concentramo-nos na seleção de materiais com coeficientes compatíveis para manter as folgas ao longo da gama de temperaturas de funcionamento.

Isto aplica-se tanto à engrenagem motriz como à engrenagem movida, assegurando que se expandem de forma compatível entre si e com a caixa.

| Material | Vantagem de uma aplicação típica | Estabilidade térmica |

|---|---|---|

| Ligas de aço | Elevada resistência e durabilidade | Bom |

| Ligas de bronze | Boa lubricidade, menor fricção | Moderado |

| PEEK/Plásticos | Leve, resistente à corrosão | Varia |

Utilizar lubrificação a alta temperatura

Finalmente, a lubrificação não é negociável. Os lubrificantes normais podem avariar-se ou queimar a altas temperaturas, deixando as engrenagens desprotegidas.

Especificamos sempre lubrificantes concebidos para ambientes de elevado calor. Estes fluidos mantêm a sua viscosidade e película protetora, reduzindo a fricção e ajudando a dissipar o calor, mesmo quando as folgas são apertadas.

A redução da folga devido ao calor é um risco sério. Pode causar encravamento e avaria. Um design inteligente com maior folga a frio, materiais compatíveis e lubrificação adequada a altas temperaturas gere eficazmente esta ameaça, garantindo um desempenho fiável da engrenagem.

Quando é que uma engrenagem de plástico é uma escolha superior à de metal?

Escolher entre plástico e metal não tem a ver com o que é "melhor". Trata-se de saber qual é o mais adequado para a sua aplicação específica. Uma engrenagem acionada em plástico pode ser um fator de mudança no contexto certo.

Pense no zumbido silencioso de uma impressora de escritório. Isso é plástico a trabalhar.

Principais vantagens em ação

Funcionamento silencioso

As engrenagens de plástico amortecem naturalmente as vibrações e o ruído. Isto torna-as ideais para eletrónica de consumo e equipamento de escritório onde o silêncio é uma caraterística.

Auto-lubrificação

Muitos plásticos de engenharia têm baixos coeficientes de atrito. Podem funcionar sem problemas sem lubrificação externa, reduzindo os riscos de manutenção e contaminação.

| Caraterística | Engrenagem de plástico | Engrenagem de metal |

|---|---|---|

| Nível de ruído | Muito baixo | Mais alto |

| Lubrificação | Frequentemente auto-lubrificante | Necessita de lubrificante externo |

| Corrosão | Excelente resistência | Propenso a ferrugem/corrosão |

| Peso/Inércia | Muito baixo | Elevado |

Esta baixa inércia também significa que podem arrancar e parar rapidamente com menos energia.

No entanto, o plástico não é uma solução universal. Compreender as suas limitações é crucial para uma conceção de produto bem sucedida. Na PTSMAKE, guiamos os clientes diariamente através destes compromissos para evitar erros dispendiosos.

Compreender as vantagens e desvantagens

Capacidade de carga e temperatura

A principal limitação de uma engrenagem acionada por plástico é a sua menor resistência. Para aplicações de binário elevado ou de carga elevada, o metal continua a ser a escolha padrão. Os plásticos também têm uma gama de temperaturas de funcionamento mais estreita e podem amolecer ou tornar-se quebradiços em condições extremas.

Estabilidade dimensional

Os plásticos podem ser sensíveis ao seu ambiente. Por exemplo, Expansão higroscópica24 da absorção de humidade pode alterar as dimensões de uma engrenagem, afectando a sua precisão. Este é um fator crítico em aplicações que exigem tolerâncias apertadas.

Onde as engrenagens de plástico brilham

São perfeitos para aplicações em que as suas vantagens ultrapassam as suas limitações.

| Fator | Melhor para engrenagens de plástico | Melhor para engrenagens de metal |

|---|---|---|

| Carga | Baixo a médio | Elevado a muito elevado |

| Ambiente | Limpo, controlado | Áspero, Abrasivo |

| Ruído | Funcionamento silencioso | O ruído é tolerável |

| Custo | Inferior (produção em massa) | Mais alto |

Considere os interiores de automóveis. Os motores dos vidros eléctricos ou dos bancos não suportam grandes cargas. Neste caso, o baixo peso, o funcionamento silencioso e a resistência à corrosão do plástico são muito mais valiosos do que a força bruta do metal.

As engrenagens de plástico oferecem vantagens significativas em termos de redução de ruído, auto-lubrificação e resistência à corrosão. No entanto, a sua capacidade de carga inferior e a sensibilidade à temperatura fazem do metal a escolha superior para aplicações de alta tensão. A decisão final depende sempre das exigências operacionais específicas do produto.

Como equilibrar a vida útil da engrenagem, o custo e o desempenho no design?

Este é o principal compromisso na conceção de equipamentos. Pense nele como um triângulo com três vértices: Vida útil, custo e desempenho.

Não se pode ter o melhor dos três. Melhorar um canto compromete quase sempre o outro.

Por exemplo, uma engrenagem acionada de alto desempenho significa frequentemente custos mais elevados. O objetivo é encontrar o equilíbrio certo para a sua aplicação específica. Trata-se de ser "suficientemente bom" sem um excesso de engenharia inútil.

Este equilíbrio é fundamental para um produto de sucesso.

| Ponto de focagem | Impacto primário | Impacto secundário |

|---|---|---|

| Desempenho | Custos mais elevados de material/maquinação | Pode afetar o tamanho/peso |

| Vida | Aumento do custo (acabamento, tamanho) | Pode reduzir o desempenho máximo |

| Custo | Especificações de desempenho inferiores | Tempo de vida operacional reduzido |

O triângulo de engenharia na prática

O equipamento ideal não é aquele que tem o melhor desempenho. É aquele que satisfaz todos os requisitos de forma fiável pelo menor custo possível. Este é um ato de equilíbrio constante que gerimos no PTSMAKE.

Definição de desempenho

O desempenho pode significar muitas coisas. Pode ser uma maior precisão (tolerâncias mais apertadas), melhores materiais para resistência ou um design que suporta velocidades e cargas mais elevadas. Cada melhoria aumenta a complexidade do fabrico e, consequentemente, o custo.

Compreender a vida útil do equipamento

A vida útil das engrenagens é influenciada por factores como a dureza do material, o acabamento da superfície e o tamanho. Uma engrenagem maior ou com um tratamento térmico especial durará mais tempo. Mas também será mais cara de produzir e poderá não caber num design compacto. Calculando a Tensão de contacto hertziana25 é crucial neste caso.

O ponto "suficientemente bom

A sobre-engenharia é uma armadilha comum. Uma engrenagem concebida para durar 30 anos num produto com um ciclo de vida de 5 anos é um desperdício de dinheiro. O objetivo é encontrar o ponto ideal onde a engrenagem desempenha a sua função de forma fiável durante o tempo de vida previsto, e não mais.

| Objetivo de conceção | Exemplo de material | Exemplo de processo | Resultado típico |

|---|---|---|---|

| Baixo custo | Plástico standard | Moldagem por injeção | Produção rápida, para utilizações ligeiras. |

| Equilibrado | Aço de liga leve | Maquinação CNC | Boa duração e desempenho para a maioria das utilizações. |

| Vida alta | Aço temperado | Retificação e polimento | Vida útil muito longa, custo mais elevado. |

Este equilíbrio é a essência de uma engenharia eficaz. O objetivo não é a perfeição numa área, mas sim a otimização em todas as três restrições - vida, custo e desempenho. Isto assegura que o produto final é fiável e comercialmente viável, evitando despesas desnecessárias decorrentes de uma engenharia excessiva.

Desbloqueie soluções superiores de engrenagens acionadas com a experiência em PTSMAKE!