Está a lidar com problemas de precisão das engrenagens que custam tempo e dinheiro aos seus projectos. Quando as suas engrenagens não cumprem as especificações, todo o seu sistema sofre de vibração, ruído e desgaste prematuro.

As engrenagens de precisão requerem um erro de transmissão inferior a 5 segundos de arco, desvios de passo dentro de ±2 microns e excentricidade inferior a 10 microns. Estes parâmetros têm um impacto direto no desempenho do sistema para além das tolerâncias dimensionais básicas.

Já trabalhei com engenheiros que se debatiam com a seleção de engrenagens, a gestão térmica e a realização de projectos com folga zero. Este guia abrange os fundamentos técnicos de que necessita, desde a seleção de materiais e análise de falhas até métodos de fabrico avançados e aplicações reais em sistemas robóticos e aeroespaciais.

O que é que define fundamentalmente uma engrenagem de "precisão"?

Quando falamos de engrenagens de "precisão", muitos pensam apenas em tolerâncias apertadas. Mas isso é apenas uma pequena parte da história. A verdadeira precisão é muito mais profunda.

O que está em causa é o desempenho da engrenagem em movimento. Factores como o erro de transmissão, o desvio do passo e a excentricidade são os verdadeiros diferenciadores. Estes elementos definem a suavidade e a fiabilidade de uma engrenagem.

| Caraterística | Engrenagem padrão | Engrenagem de precisão |

|---|---|---|

| Foco | Precisão dimensional | Desempenho dinâmico |

| Principais métricas | Tolerâncias | Erro de transmissão, excentricidade |

| Resultado | Ajuste funcional | Funcionamento suave e silencioso |

Compreendê-las é fundamental para sistemas de elevado desempenho.

Vamos analisar estes factores críticos. São eles que separam um bom equipamento de um excelente. Estes pormenores são cruciais para aplicações exigentes.

O verdadeiro significado de precisão de engrenagem

Para além de um simples ajuste

Uma engrenagem pode cumprir todas as suas especificações dimensionais no papel. No entanto, pode ainda criar ruído e vibração num sistema. É aqui que os indicadores de desempenho dinâmico se tornam essenciais. Estas medem o comportamento efetivo de uma engrenagem sob carga e em movimento.

Compreender os principais desvios

Concentramo-nos em vários indicadores-chave. Erro de transmissão1 é um fator crucial. Mede o desvio de um movimento de rotação perfeitamente uniforme. Mesmo pequenos erros podem causar vibrações e ruídos significativos, especialmente a altas velocidades.

O desvio do passo e a excentricidade também são vitais. Estes afectam a suavidade com que os dentes engatam e desengatam. Um mau controlo nesta área leva a uma distribuição desigual da carga pelos dentes. Isto pode causar desgaste prematuro e falhas.

Em projectos anteriores no PTSMAKE, vimos sistemas falharem, não devido a uma má conceção, mas por negligenciarmos estas métricas de engrenagem. A tabela abaixo mostra o impacto.

| Desvio | Impacto primário | Efeito secundário |

|---|---|---|

| Erro de transmissão | Ruído e vibração | Redução da eficiência do sistema |

| Desvio de inclinação | Carga irregular | Desgaste acelerado dos dentes |

| Esgotamento | Rotação desequilibrada | Tensões nos rolamentos e nos veios |

Não se trata apenas de números; influenciam diretamente a vida útil e a fiabilidade de todo o seu conjunto.

Em suma, a definição de engrenagens de precisão exige que se olhe para além das medições estáticas. A verdadeira precisão é medida pelo desempenho dinâmico, em que factores como o erro de transmissão e o desvio do passo determinam a fiabilidade, o nível de ruído e a vida útil global de um sistema.

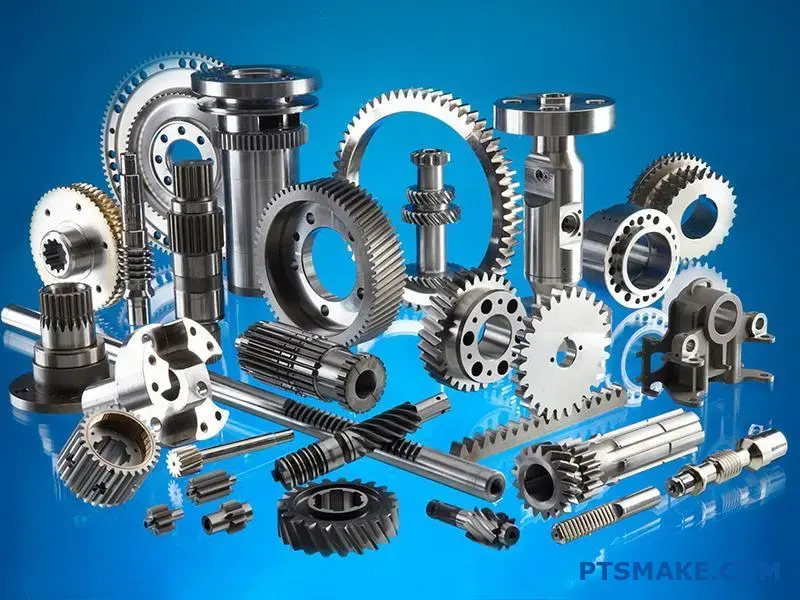

Quais são as principais propriedades dos materiais para engrenagens de precisão?

Ao selecionar um material para engrenagens de precisão, há três propriedades que não são negociáveis. A dureza, a tenacidade e a estabilidade dimensional formam o triângulo central do desempenho.

A dureza combate diretamente o desgaste. A tenacidade absorve as cargas de choque, evitando falhas catastróficas. E a estabilidade dimensional assegura que a engrenagem mantém a sua forma.

Isto mantém a precisão sob calor e stress. A negligência de qualquer um destes factores pode comprometer todo o sistema.

Propriedades-chave num relance

| Imóveis | Função principal |

|---|---|

| Dureza | Resiste ao desgaste e à abrasão da superfície |

| Dureza | Absorve o impacto e as cargas de choque |

| Estabilidade dimensional | Mantém a precisão sob stress |

Dureza para resistência ao desgaste

A dureza é fundamental para a vida útil de uma engrenagem. É a capacidade do material de resistir à indentação e à abrasão da superfície. Os dentes de engrenagens mais duros desgastam-se muito mais lentamente, mantendo o seu perfil preciso durante mais tempo.

Isto é especialmente importante em aplicações de ciclo elevado. Por este motivo, especificamos frequentemente materiais com uma classificação de dureza Rockwell (HRC) elevada. No entanto, uma dureza extrema pode levar à fragilidade, criando um ato de equilíbrio delicado.

Resistência a cargas de impacto

A tenacidade é a capacidade de um material absorver energia e deformar-se sem fraturar. Isto é vital para engrenagens que sofrem arranques repentinos, paragens ou cargas de choque.

Um material resistente evita que os dentes se lasquem ou quebrem sob impacto. Na nossa experiência no PTSMAKE, a falta de tenacidade é uma causa comum de falha prematura de engrenagens, especialmente em máquinas exigentes. O estudo de Tribologia2 ajuda-nos a compreender estes modos de falha.

Estabilidade dimensional para precisão

As engrenagens de precisão devem manter as suas dimensões exactas. Funcionam sob cargas e temperaturas variáveis. A estabilidade dimensional garante que o material não se expande, contrai ou deforma excessivamente.

São preferidos materiais com um baixo coeficiente de expansão térmica (CTE). Isto garante uma malha e folga consistentes, o que é essencial para a precisão de qualquer sistema de engrenagens de precisão.

| Tipo de material | Dureza | Dureza | Estabilidade |

|---|---|---|---|

| Aço temperado | Elevado | Médio | Elevado |

| Aço inoxidável | Médio | Elevado | Elevado |

| Plástico de engenharia | Baixa | Elevado | Médio |

| Bronze | Baixa | Médio | Elevado |

O material ideal equilibra a dureza para resistência ao desgaste, a tenacidade para suportar o impacto e a estabilidade dimensional para manter a precisão. O facto de se negligenciar uma propriedade em detrimento de outra conduz frequentemente a um desempenho comprometido e a uma vida útil mais curta das engrenagens.

Quais são os principais modos de falha das engrenagens de precisão?

É fundamental compreender como é que as engrenagens de precisão falham. Existem principalmente três modos comuns. Estes são a fadiga por flexão dos dentes, a fadiga superficial e o desgaste. Cada um deles dá-nos pistas sobre as condições de funcionamento.

Fadiga por flexão dos dentes

Isto acontece quando um dente de uma engrenagem se parte na sua base. A carga repetida provoca a formação e o crescimento de uma fenda. É uma falha crítica que pode parar uma máquina instantaneamente.

Fadiga por contacto superficial (Pitting)

A corrosão cria pequenas crateras na superfície do dente. Isto é causado por uma elevada tensão de contacto durante a malha. Começa com pequenas fissuras abaixo da superfície que crescem e rebentam.

Desgaste

O desgaste é a perda lenta de material da superfície da engrenagem. Pode ser adesivo (raspagem) ou abrasivo (arranhões). Ambos degradam a precisão da engrenagem ao longo do tempo.

| Modo de falha | Causa primária |

|---|---|

| Fadiga por flexão | Tensões de flexão cíclicas excessivas |

| Pitting | Elevada tensão de contacto superficial |

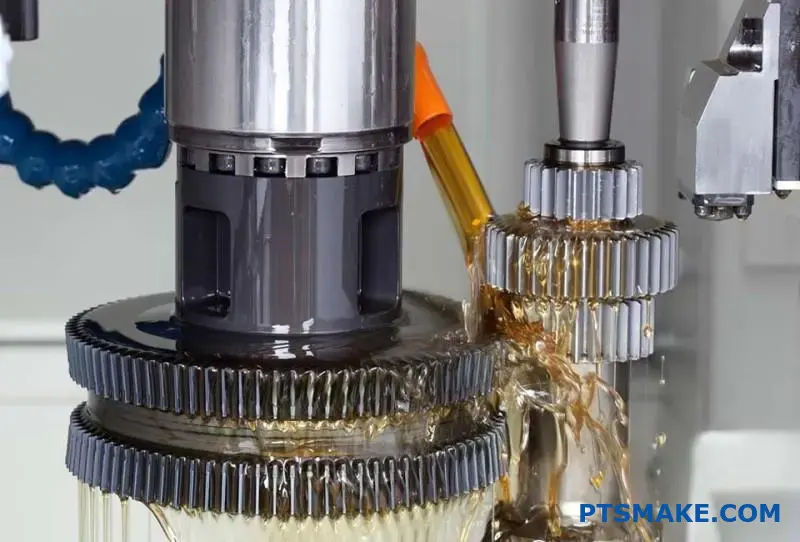

| Desgaste | Falha ou contaminação da lubrificação |

Vamos nos aprofundar em como essas falhas ocorrem. Reconhecer o mecanismo específico ajuda-nos no PTSMAKE a evitá-las em futuros projectos. Cada modo de falha deixa uma assinatura visual distinta na engrenagem.

Compreender os mecanismos

Fadiga por flexão dos dentes

O mecanismo é simples. Cada vez que os dentes se engrenam, a carga dobra o dente. Esta flexão repetida inicia uma pequena fenda na raiz, onde a tensão é mais elevada. A fenda cresce a cada ciclo até o dente fraturar. A superfície final da fratura apresenta frequentemente "marcas de praia" devido ao crescimento lento da fenda.

Fadiga por contacto superficial (Pitting)

Neste caso, a falha ocorre na superfície do dente. A enorme pressão no ponto de contacto cria uma elevada tensão subsuperficial. Após muitos ciclos, esta tensão leva à formação de fissuras subsuperficiais. Estas fissuras crescem em direção à superfície, acabando por fazer com que um pedaço de material se parta, deixando um buraco. A elevada tensão no ponto de contacto, frequentemente analisada com base nos princípios de Tensão de contacto hertziana3é a causa principal.

Desgaste adesivo e abrasivo

O desgaste adesivo, ou raspagem, ocorre quando a película lubrificante se rompe. Isto permite o contacto direto de metal com metal, causando soldaduras microscópicas que são instantaneamente rasgadas. Isto faz com que o material se espalhe pela superfície. O desgaste abrasivo é mais simples; as partículas duras de contaminantes no lubrificante actuam como uma lixa, lixando a superfície da engrenagem.

| Tipo de falha | Indicador visual |

|---|---|

| Fadiga por flexão | Uma fissura na raiz do dente, levando a uma fratura completa. |

| Pitting | Pequenas crateras ou buracos na superfície de contacto do dente. |

| Desgaste do adesivo | Aspeto da superfície arranhado, manchado ou gretado. |

| Desgaste abrasivo | Riscos ou ranhuras finas ao longo da direção de deslizamento. |

Em resumo, a fadiga por flexão racha a raiz do dente, a fadiga superficial cria buracos e o desgaste remove material através de arranhões ou abrasão. A identificação destes sinais visuais é crucial para uma análise precisa das falhas e para a prevenção de problemas futuros.

Quais são as estruturas das engrenagens comuns de folga zero?

Compreender os mecanismos de folga zero é fundamental para alcançar a verdadeira precisão. Não se trata de engrenagens simples, mas de sistemas inteligentes concebidos para eliminar a folga. Cada abordagem tem uma forma única de manter o contacto constante dos dentes.

Engrenagens divididas com molas

Esta é uma solução mecânica comum. Uma engrenagem é dividida em duas secções finas. As molas afastam estas secções por rotação. Isto força os dentes de cada secção contra lados opostos dos dentes da engrenagem correspondente, eliminando qualquer folga.

Sistemas de via dupla e pré-carregados

Outros métodos utilizam a pré-carga para eliminar a folga. Criam uma força interna para manter os dentes da engrenagem engatados.

| Tipo de mecanismo | Princípio fundamental |

|---|---|

| Caixa de velocidades de duplo percurso | Dois trens de engrenagens paralelos são pré-carregados um contra o outro. |

| Pré-carregado eletricamente | Um motor aplica um binário constante para eliminar a folga. |

Estas concepções são cruciais para aplicações de elevado desempenho.

A escolha do mecanismo tem um grande impacto no desempenho. Na PTSMAKE, orientamos os clientes através destas opções para corresponder às suas necessidades específicas de precisão e capacidade de carga.

Um olhar mais atento às engrenagens divididas

A beleza da engrenagem dividida é a sua simplicidade. A mola ajusta-se constantemente ao desgaste durante a vida útil da engrenagem. Isto torna-a uma escolha fiável para muitas aplicações. No entanto, a força da mola pode acrescentar fricção. Isto pode reduzir ligeiramente a eficiência.

Compreender as caixas de velocidades de duplo percurso

Os sistemas de via dupla oferecem uma maior capacidade de binário. Ao dividir a carga entre dois comboios de engrenagens, podem lidar com tarefas mais exigentes. A pré-carga é normalmente definida durante a montagem. Isto torna-os rígidos e muito precisos. Esta rigidez minimiza os problemas mecânicos histerese4.

O papel da pré-carga eléctrica

Os sistemas pré-carregados eletricamente são dinâmicos. Utilizam um motor secundário para aplicar um binário oposto controlado. Isto elimina ativamente a folga em tempo real. Este método oferece uma precisão incrível. É ideal para robótica e máquinas CNC em que a direção muda rapidamente.

A seleção da estrutura correta para engrenagens de precisão é fundamental. Com base nos nossos testes, a melhor escolha depende das necessidades específicas da aplicação.

| Caraterística | Engrenagem dividida | Caminho duplo | Pré-carga eléctrica |

|---|---|---|---|

| Complexidade | Baixa | Médio | Elevado |

| Custo | Baixa | Médio | Elevado |

| Melhor para | Instrumentos | Cargas pesadas | Sistemas dinâmicos |

Cada mecanismo de folga zero, desde as engrenagens bipartidas com mola até à pré-carga eléctrica dinâmica, oferece uma solução única. A escolha correta depende do equilíbrio entre a complexidade, o custo e os requisitos específicos de precisão e binário da aplicação.

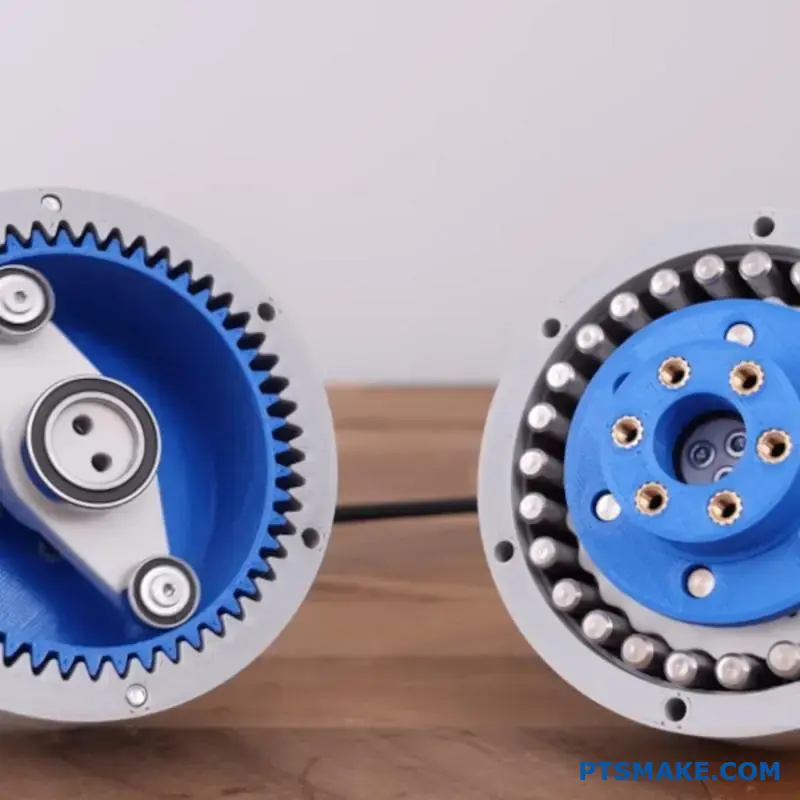

Como é que os accionamentos harmónicos e cicloidais atingem uma elevada precisão?

Os accionamentos harmónicos e cicloidais são mestres da precisão. Ambos oferecem relações de transmissão elevadas e folgas quase nulas. No entanto, conseguem-no através de princípios mecânicos muito diferentes.

Os accionamentos harmónicos utilizam um conceito elegante de deformação elástica. Baseiam-se numa estria flexível que engata numa estria circular rígida.

Os accionamentos cicloidais, pelo contrário, utilizam um design mais robusto. São construídos com base num movimento de rolamento excêntrico com discos e pinos. Compreender estas diferenças fundamentais é fundamental para escolher o mais adequado para a sua aplicação.

Comparação estrutural chave

| Caraterística | Acionamento harmónico | Tração cicloidal |

|---|---|---|

| Princípio fundamental | Deformação elástica | Movimento excêntrico de rolamento |

| Componentes principais | Flexspline, Gerador de ondas | Disco cicloidal, rolos, pinos |

| Capacidade de binário | Moderado | Muito elevado |

| Carga de choque | Resistência inferior | Excelente resistência |

Estes desenhos definem as suas utilizações ideais.

Quando falamos de controlo de movimentos de alta precisão, estes dois tipos de acionamento são frequentemente os principais candidatos. Nos projectos da PTSMAKE, maquinámos componentes críticos para ambos, e o nível de precisão exigido é surpreendente. A escolha entre eles não é sobre qual é o melhor, mas qual é o mais adequado.

Explicação do princípio de funcionamento

Mecânica da transmissão harmónica

Um acionamento harmónico tem três partes principais. Um gerador de ondas, que é um rolamento elíptico, é colocado dentro de um copo flexível chamado flexspline.

A flexoplina tem dentes exteriores. É depois colocada dentro de um anel exterior rígido chamado estriado circular.

À medida que o gerador de ondas roda, deforma a flexoplina numa elipse. Isto faz com que os seus dentes encaixem nos dentes da estria circular em dois pontos opostos. Este engate contínuo proporciona um movimento suave e de alta relação.

Mecânica da transmissão cicloidal

Uma transmissão cicloidal funciona com um veio de entrada ligado a um rolamento excêntrico. Este rolamento acciona um disco cicloidal.

O disco tem um perfil curvo único que encaixa nos pinos ou rolos exteriores fixos. Esta conceção baseia-se num hipotrófobo5 assegurando que vários dentes estão sempre em contacto. Este contacto contínuo elimina a folga e permite uma elevada capacidade de carga de choque, tornando estas engrenagens de precisão incrivelmente robustas.

Adequação da aplicação

| Tipo de aplicação | Melhor ajuste | Motivo |

|---|---|---|

| Robótica (pequena/média) | Harmónico | Compacto, leve e de baixa inércia |

| Automação industrial | Ambos | Depende dos requisitos de carga e velocidade |

| Maquinaria pesada | Cicloidal | Elevado binário e capacidade de carga de choque |

| Actuadores aeroespaciais | Harmónico | Alta precisão numa embalagem pequena |

Os accionamentos harmónicos são excelentes em aplicações que requerem precisão compacta e leve, como a robótica. Os accionamentos cicloidais são potentes, perfeitos para máquinas industriais pesadas onde o binário e a durabilidade são fundamentais. A sua escolha final depende do equilíbrio da carga, do tamanho e dos requisitos de desempenho dinâmico.

Quais são os métodos de inspeção das engrenagens de precisão?

Na inspeção de engrenagens de precisão, utilizamos principalmente duas abordagens. Estas são a inspeção analítica e a inspeção funcional. Cada método serve um propósito distinto e vital no controlo de qualidade.

Analítico vs. Funcional

A inspeção analítica é como um diagnóstico detalhado. Mede meticulosamente os parâmetros geométricos individuais da engrenagem.

A inspeção funcional, por outro lado, é um teste de desempenho. Verifica a forma como a engrenagem engrena e funciona como um todo.

| Tipo de inspeção | Objetivo principal | Medição típica |

|---|---|---|

| Analítico | Diagnosticar erros específicos | Perfil, liderança, apresentação |

| Funcional | Avaliar o desempenho global | Erro composto |

Compreender esta diferença é fundamental para um controlo eficaz da qualidade do equipamento.

Um olhar mais atento à Inspeção Analítica

A inspeção analítica utiliza equipamento de alta precisão. As máquinas de medição por coordenadas (CMMs) são uma escolha comum para esta tarefa. Elas podem isolar e medir as caraterísticas individuais dos dentes da engrenagem com uma precisão incrível.

Este método fornece dados pormenorizados sobre:

- Perfil do dente: A forma do dente desde a raiz até à ponta.

- Chumbo: O alinhamento do dente sobre a face da engrenagem.

- Pitch: A distância entre dentes adjacentes.

Na PTSMAKE, utilizamos estes dados para identificar qualquer desvio do projeto. Isto permite-nos aperfeiçoar o nosso processo de maquinação CNC e garantir que cada engrenagem cumpre as especificações exactas. Isto é essencial para a resolução de problemas e para o controlo do processo.

O papel da inspeção funcional

A inspeção funcional simula o funcionamento no mundo real. O método mais comum utiliza um verificador de rolamento de flanco duplo. Esta ferramenta engrena a engrenagem que está a ser testada com uma engrenagem principal de alta precisão.

À medida que as engrenagens rodam em conjunto, o dispositivo mede a variação da distância entre os seus centros. Esta medição holística fornece um valor único que representa a erro composto6. Capta o efeito cumulativo de todos os erros individuais dos dentes. É uma excelente maneira de verificar rapidamente a suavidade geral e a qualidade operacional de uma engrenagem.

| Método | Melhor caso de utilização | Principais conclusões |

|---|---|---|

| Analítico | Análise da causa raiz | Dados dimensionais específicos |

| Funcional | Controlo de qualidade da produção | Aprovação/ Reprovação na qualidade da malha |

A inspeção analítica disseca a geometria de uma engrenagem para encontrar falhas específicas. Em contrapartida, a inspeção funcional fornece uma avaliação rápida e prática do desempenho da engrenagem. A escolha do método correto é crucial para garantir a fiabilidade das engrenagens de precisão.

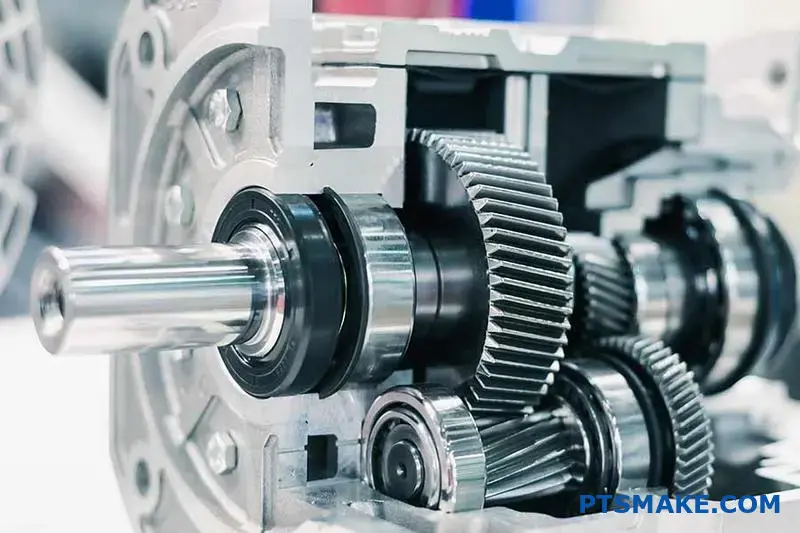

Como é que as disposições da caixa e dos rolamentos afectam a precisão da engrenagem?

A caixa e os rolamentos não são apenas estruturas de suporte. São intervenientes activos no seu sistema. A sua conceção controla diretamente a precisão final das suas engrenagens.

A precisão de um sistema só é tão boa quanto a sua base.

O papel da rigidez da caixa

Uma caixa rígida não é negociável para uma elevada precisão. Qualquer flexão sob carga operacional irá desalinhar os veios. Isto arruína a qualidade da malha da engrenagem, conduzindo a ruído e desgaste.

Seleção e montagem de rolamentos

A escolha dos rolamentos e a forma como são montados é igualmente crítica. Cada componente contribui para manter o posicionamento exato dos veios.

| Componente | Influência direta sobre |

|---|---|

| Rigidez da caixa | Alinhamento do eixo sob carga |

| Arranjo de rolamentos | Precisão de rotação |

| Precisão de montagem | Malha de engrenagem inicial |

A Fundação: Rigidez da habitação

Pense na caixa como o alicerce do seu sistema de engrenagens. Se se deformar, mesmo que ligeiramente, a distância entre os centros das engrenagens altera-se. Esta mudança degrada diretamente o padrão de contacto nos dentes da engrenagem.

Em projectos anteriores no PTSMAKE, vimos que as caixas rígidas reduzem significativamente a vibração e prolongam a vida útil das engrenagens de precisão. Uma caixa rígida garante que a geometria da engrenagem projectada é mantida sob as forças do mundo real.

Um olhar mais atento aos rolamentos

O tipo de rolamento escolhido determina a forma como as cargas são geridas. Cada um tem os seus próprios pontos fortes e é adequado para diferentes aplicações.

Contacto Angular vs. Ranhura Profunda

Os rolamentos rígidos de esferas são uma escolha comum pela sua versatilidade. No entanto, para uma maior precisão, os rolamentos de contacto angular são frequentemente superiores. Oferecem maior rigidez e podem lidar com cargas combinadas de forma mais eficaz. Aplicar a solução correta [preload](https://preload.com/)[^7] é crucial para maximizar o seu desempenho.

Isto é especialmente verdade em aplicações de alta velocidade onde o controlo do movimento do veio é fundamental.

| Tipo de rolamento | Benefício primário | Aplicação comum |

|---|---|---|

| Esfera de ranhura profunda | Económica e versátil | Maquinaria geral |

| Contacto angular | Elevada rigidez e velocidade | Fusos CNC, caixas de velocidades |

| Rolo cónico | Elevada capacidade de carga | Transmissões automóveis |

Em última análise, a rigidez da caixa, a seleção de rolamentos e a precisão de montagem formam um trio crítico. Eles trabalham em conjunto para manter o alinhamento do eixo. Se algum destes elementos estiver errado, a qualidade e a vida útil do seu conjunto de engrenagens serão diretamente comprometidas.

Como selecionar o tipo de engrenagem adequado para uma aplicação?

Escolher o equipamento certo pode ser complicado. Eu decomponho-o num processo simples e lógico. Este método ajuda-o a concentrar-se no que realmente importa para o sucesso da sua aplicação.

Etapa 1: Definir os requisitos principais

Em primeiro lugar, faça uma lista das suas necessidades de desempenho não negociáveis. Quais são a velocidade e o binário operacionais? Que nível de precisão é essencial para a tarefa?

A resposta a estas perguntas iniciais reduz significativamente as suas opções.

| Requisito | Pergunta-chave |

|---|---|

| Velocidade (RPM) | A engrenagem vai funcionar a velocidades altas, médias ou baixas? |

| Binário (Nm) | Qual a força de rotação que a engrenagem deve transmitir? |

| Precisão | Qual é a importância da precisão posicional para a aplicação? |

Etapa 2: Avaliar as restrições

Agora, pense nos limites físicos e operacionais. Isto inclui o espaço disponível, o orçamento e o nível de ruído aceitável para o ambiente. Estes condicionalismos determinam frequentemente a decisão final.

O verdadeiro desafio é equilibrar estes factores concorrentes. O elevado desempenho entra frequentemente em conflito com restrições rigorosas, como o custo ou a dimensão. É aqui que é crucial fazer cedências inteligentes.

O equilíbrio entre precisão e custo

As engrenagens de alta precisão proporcionam uma exatidão superior, minimizando os erros. Isto é vital em domínios como a automação e os dispositivos médicos. No entanto, a obtenção de tolerâncias apertadas aumenta a complexidade e o custo de fabrico.

Na robótica, minimizar o movimento perdido, ou reação adversa7é fundamental para a precisão. Isto tem um impacto direto no desempenho das engrenagens de precisão. Na PTSMAKE, orientamos frequentemente os nossos clientes neste ato de equilíbrio.

Ajudamo-los a encontrar o ponto ideal. Isto garante que o equipamento cumpre as especificações de desempenho sem inflacionar desnecessariamente o orçamento do projeto.

Uma matriz de decisão prática

Com base na nossa experiência em projectos, uma matriz simples pode orientar a sua escolha. Ajuda a visualizar a forma como os diferentes tipos de engrenagens se comparam com os requisitos comuns.

| Tipo de engrenagem | Velocidade | Binário | Precisão | Ruído | Custo |

|---|---|---|---|---|---|

| Espora | Moderado | Moderado | Médio | Elevado | Baixa |

| Helicoidal | Elevado | Elevado | Elevado | Baixa | Médio |

| Bisel | Moderado | Moderado | Médio | Médio | Médio |

| Verme | Baixa | Elevado | Elevado | Muito baixo | Elevado |

Este quadro fornece um ponto de partida sólido. Ajuda-o a comparar sistematicamente as opções mais viáveis para as suas necessidades específicas de conceção.

Seguir um processo estruturado ajuda a equilibrar as necessidades de desempenho, como a velocidade e o binário, com restrições como o custo e o ruído. Esta abordagem metódica garante a seleção do tipo de engrenagem ideal para a sua aplicação.

Como efetuar um cálculo básico da resistência e da vida útil de uma engrenagem?

Seguir uma norma simplifica a análise das engrenagens. No PTSMAKE, referimo-nos frequentemente à AGMA 2001. Ela fornece um caminho claro para os cálculos.

Tensões de flexão e de contacto

Em primeiro lugar, calculam-se as tensões fundamentais. A tensão de flexão está relacionada com a fratura do dente. A tensão de contacto está relacionada com o desgaste da superfície. Estes números iniciais são uma base de referência. Ainda não têm em conta as condições do mundo real.

O papel dos factores de modificação

Em seguida, aplicam-se vários factores de modificação. Estes ajustam a sua base de referência para a estimativa da vida operacional. Pense neles como verificações da realidade para o seu projeto.

Um olhar mais profundo sobre os factores de modificação

A norma AGMA é abrangente. Ela orienta-o no refinamento dos valores de tensão iniciais. Este processo transforma um simples cálculo numa previsão fiável. Estes factores têm em conta as variáveis que influenciam o desempenho das engrenagens.

Os factores de modificação são cruciais. Fazem a ponte entre a teoria e a realidade. Por exemplo, o fator dinâmico tem em conta a velocidade e a precisão de fabrico. O fabrico de alta qualidade de Engrenagens de precisão melhora diretamente este fator.

Outra chave é o fator de distribuição da carga. Este fator é responsável pela forma como a carga é partilhada ao longo da face do dente. O desalinhamento ou a deflexão do eixo podem concentrar a tensão. A conceção e a montagem corretas são vitais neste caso. Nos nossos projectos anteriores, vimos como pequenos desalinhamentos podem reduzir drasticamente a vida útil das engrenagens.

Principais factores de modificação

| Fator | Objetivo |

|---|---|

| Fator dinâmico (Kv) | Tem em conta as imprecisões do perfil e da velocidade dos dentes. |

| Fator de dimensão (Ks) | Considera as propriedades do material com base no tamanho da engrenagem. |

| Distribuição da carga (Km) | Ajusta-se a uma carga desigual na largura da face. |

| Condição da superfície (Cf) | Reflecte o impacto do acabamento da superfície em Resistência à corrosão8. |

Estes ajustes são essenciais para uma previsão exacta da vida útil. Garantem que a engrenagem não só se adapta como também sobrevive à aplicação a que se destina.

A norma AGMA 2001 fornece um método estruturado. Ajuda-o a passar dos números básicos de tensão para uma estimativa realista da vida operacional, aplicando factores de modificação críticos. Isto garante uma conceção de engrenagens robusta e fiável.

Como especificar a folga ideal para um sistema?

Determinar o contragolpe correto não é um trabalho de adivinhação. Trata-se de criar um "orçamento de folga". Esta abordagem sistemática tem em conta todos os factores que consomem a folga entre os dentes da engrenagem.

Entradas orçamentais fundamentais

Temos de considerar todas as variáveis que podem afetar a malha da engrenagem. Isto garante que o sistema funciona de forma fiável em todas as condições.

| Fator | Descrição |

|---|---|

| Efeitos térmicos | Expansão e contração do material com a temperatura. |

| Tolerâncias | Variações do processo de fabrico. |

| Lubrificação | O espaço necessário para a película de lubrificante. |

| Movimento perdido | A folga máxima que a aplicação pode tolerar. |

Este processo metódico elimina a incerteza. Conduz a uma especificação baseada na realidade do seu sistema.

Construir o seu orçamento de folga

Um orçamento pormenorizado evita os fracassos operacionais. Cada componente do orçamento deve ser cuidadosamente calculado e somado. Este total deve permanecer abaixo do movimento perdido máximo admissível do seu sistema.

Expansão térmica

Os materiais mudam de tamanho com a temperatura. Um sistema que funcione numa vasta gama de temperaturas necessita de mais folga. Calculamos este valor utilizando o coeficiente de expansão do material e o delta de temperatura esperado. Isto evita a ligação quando os componentes aquecem.

Tolerâncias de fabrico

Nenhuma peça é perfeita. As tolerâncias nos dentes das engrenagens, nos diâmetros dos veios e nas posições dos rolamentos são todas somadas. Este efeito cumulativo, ou empilhamento de tolerâncias9reduz diretamente a folga projectada. Trabalhar com um parceiro como a PTSMAKE garante o controlo rigoroso destas tolerâncias para as engrenagens de precisão.

Requisitos de lubrificação

O lubrificante não serve apenas para reduzir a fricção. Ele forma uma película física entre os dentes. Esta película necessita de espaço. O orçamento deve ter em conta a espessura mínima desta película para garantir uma lubrificação correta e evitar o desgaste prematuro.

Utilizamos frequentemente uma fórmula simples para combinar estes factores.

| Componente orçamental | Exemplo de cálculo (angular) |

|---|---|

| Expansão térmica | 0.005° |

| Empilhamento de tolerâncias | 0.010° |

| Película de lubrificação | 0.002° |

| Folga total necessária | 0.017° |

Este total calculado deve ser inferior ao movimento perdido máximo que a sua aplicação pode suportar.

Criar um orçamento de folga é um passo crítico. Envolve a quantificação dos efeitos da expansão térmica, das tolerâncias de fabrico e da lubrificação. Esta folga total necessária deve então ser verificada em relação ao movimento perdido máximo permitido do sistema para garantir o desempenho.

Como escolher entre fresagem, moldagem e retificação?

A escolha do processo correto de fabrico de engrenagens é fundamental. Tem impacto no desempenho, custo e prazo de entrega do seu produto final. A decisão depende de três factores-chave.

Estes são o design da sua engrenagem, a precisão necessária e o seu volume de produção. Cada método destaca-se em diferentes áreas.

Guia de seleção rápida

Eis uma descrição simples para orientar as suas reflexões iniciais. Ajuda a adequar o processo à sua necessidade principal.

| Processo | Melhor para | Vantagem chave |

|---|---|---|

| Hobbing | Engrenagens externas de grande volume | Rapidez e eficiência de custos |

| Modelação | Engrenagens internas e caraterísticas complexas | Versatilidade na geometria |

| Retificação | Acabamento de precisão ultra-elevada | Precisão e acabamento superficial superiores |

Este quadro constitui um ponto de partida para fazer uma escolha informada.

Para fazer a melhor escolha, é necessário um olhar mais profundo. Nos nossos projectos no PTSMAKE, orientamos os clientes através destas especificidades para garantir o melhor resultado para a sua aplicação. A escolha errada pode levar a custos desnecessários ou à falha da peça.

Comparação pormenorizada de processos

Vamos decompor a decisão com base nos requisitos críticos do projeto. Isto ajudá-lo-á a compreender as nuances de cada método.

Com base no tipo de engrenagem

A conceção física da sua engrenagem é o primeiro filtro. A fresagem é a opção ideal para engrenagens helicoidais e de dentes retos externas. É rápido e altamente eficiente para estes tipos comuns.

No entanto, se precisar de engrenagens internas ou engrenagens com interferência de ombro, a modelação é a solução. A sua ação de corte recíproca permite aceder a áreas que as fresas não conseguem.

Com base na exatidão necessária

Para a maioria das aplicações industriais, a fresagem e a moldagem proporcionam uma precisão adequada. Produzem engrenagens de boa qualidade adequadas para muitas máquinas.

Mas para sistemas de alto desempenho como o aeroespacial ou a robótica, a retificação é essencial. É um processo de acabamento que corrige pequenas distorções na estrutura do dente. perfil do involuto10. Esta etapa produz engrenagens de precisão de primeira qualidade.

Com base no volume de produção

Para a produção em massa, a fresagem é incomparável em termos de velocidade e de rentabilidade. É ideal para grandes lotes de engrenagens idênticas.

A moldagem é geralmente mais lenta, o que a torna mais adequada para pequenas séries ou protótipos. A retificação é a mais lenta e mais cara. É utilizada apenas quando a maior precisão justifica o custo adicional, independentemente do volume.

A sua decisão final equilibra a geometria da engrenagem, as necessidades de precisão e a escala de produção. A fresagem destina-se a engrenagens externas de grande volume, a modelação lida com caraterísticas internas complexas e a retificação dá o toque final para aplicações críticas.

Conceber um acionamento por engrenagem para uma junta robótica de alta precisão.

Vamos explorar um estudo de caso prático. Um cliente necessitava de uma transmissão para a articulação do pulso de um robô cirúrgico. Os principais objectivos eram a precisão absoluta e o movimento suave. Isto apresentou três desafios centrais de engenharia que tivemos de resolver.

Requisito de folga zero

Para uma precisão cirúrgica, qualquer "jogo" ou folga na articulação é inaceitável. O sistema de engrenagens deve traduzir o movimento do motor para a articulação com perfeita fidelidade.

Mandato de elevada rigidez

A articulação deve resistir à deflexão quando são aplicadas forças externas. Uma rigidez elevada garante que o braço do robô se mantém estável e na trajetória pretendida.

Objetivo de baixa inércia

Para permitir movimentos rápidos e reactivos, os componentes de acionamento devem ser leves. A baixa inércia permite uma aceleração e desaceleração rápidas sem ultrapassar os limites.

Os nossos objectivos iniciais de conceção eram claros.

| Parâmetro | Valor-alvo | Justificação |

|---|---|---|

| Reação adversa | < 1 arco-minuto | Garante a exatidão da posição |

| Rigidez | > 150 Nm/arco-min | Evita a deflexão sob carga |

| Inércia | < 0,005 kg-m² | Permite um movimento rápido e reativo |

Justificar a seleção do variador de velocidade harmónico

Depois de avaliar opções como engrenagens planetárias e cicloidais, optámos por uma transmissão harmónica. O seu princípio de funcionamento único adequava-se perfeitamente aos requisitos exigentes do projeto.

A transmissão harmónica utiliza um gerador de ondas elípticas que deforma um copo de engrenagem flexível, o "flexspline". Esta engrena os dentes com um anel exterior rígido, o "spline circular", num movimento contínuo e rolante.

Este desenho elimina inerentemente a folga. A flexoplina está sempre pré-carregada contra a estria circular, não deixando espaço para folgas.

Este envolvimento contínuo num grande número de dentes também resulta em rigidez à torção11. Proporciona uma ligação muito mais rígida do que as engrenagens tradicionais, em que apenas alguns dentes se engrenam ao mesmo tempo.

Além disso, a sua natureza compacta e leve oferece uma relação de transmissão elevada num pacote pequeno, minimizando a inércia. Isto torna-o ideal para aplicações robóticas dinâmicas. Na PTSMAKE, usinamos frequentemente os componentes complexos para esses sistemas, garantindo as tolerâncias apertadas necessárias.

Cálculo de parâmetros-chave

Com o tipo selecionado, definimos os principais parâmetros de desempenho. Estes cálculos confirmaram a adequação do acionamento harmónico à aplicação.

| Parâmetro | Método de cálculo | Resultado |

|---|---|---|

| Relação de transmissão | Com base na diferença de contagem de dentes | 100:1 |

| Binário de pico | Binário do motor × rácio × eficiência | 55 Nm |

| Avg. Tempo de vida | Com base no perfil de carga e na classificação L10 | > 25.000 horas |

Neste estudo de caso, definimos as necessidades críticas da junta robótica. O acionamento harmónico foi escolhido pela sua folga zero e elevada rigidez. De seguida, delineámos os principais cálculos para validar o nosso design e garantir o desempenho a longo prazo.

Como gerir a expansão térmica numa caixa de velocidades de folga apertada?

A gestão da expansão térmica requer uma engenharia prática. Não se trata de eliminar o crescimento, mas sim de o controlar. A abordagem correta garante fiabilidade.

A seleção do material é fundamental

A escolha de materiais com taxas de expansão compatíveis é crucial. Quando uma engrenagem e a sua caixa se expandem a taxas semelhantes, a folga mantém-se estável. Isto é vital para um desempenho elevado Engrenagens de precisão.

| Material | CTE (ppm/°C) | Notas |

|---|---|---|

| Aço | ~12 | Comum para engrenagens |

| Alumínio | ~23 | Comum para caixas |

| Titânio | ~8.6 | Alta resistência, baixa expansão |

Definição da folga a frio

Temos de calcular e definir corretamente a "folga a frio". Esta é a folga da engrenagem à temperatura ambiente. Permite a expansão quando a caixa de velocidades aquece durante o funcionamento.

Uma estratégia proactiva envolve mais do que apenas uma boa conceção. Requer uma compreensão profunda do modo como os materiais se comportam sob stress térmico. É aqui que entram em jogo os cálculos precisos e o pensamento ao nível do sistema.

Cálculo do crescimento térmico

Não adivinhamos quanto é que uma peça vai crescer. Calculamo-lo. A mudança de tamanho depende das propriedades do material e da mudança de temperatura. Em projectos anteriores no PTSMAKE, este cálculo foi a chave do sucesso. Alguns compósitos avançados apresentam anisotrópico12 o que complica ainda mais os cálculos.

Um exemplo prático

Considere uma engrenagem de aço dentro de uma caixa de alumínio. O alumínio expande-se quase duas vezes mais do que o aço por cada grau de aumento de temperatura. Esta diferença deve ser tida em conta com precisão nas folgas iniciais do projeto para evitar o encravamento.

O papel dos sistemas de arrefecimento

Para aplicações de carga elevada, o arrefecimento ativo é essencial. Remove o calor e mantém uma temperatura de funcionamento estável. Isto limita diretamente a expansão térmica total. Diferentes sistemas oferecem vários níveis de desempenho e complexidade.

| Método de arrefecimento | Eficácia | Caso de utilização típico |

|---|---|---|

| Circulação de óleo | Elevado | Redutores industriais de binário elevado |

| Arrefecimento do ar (ventoinhas) | Moderado | Dispositivos electrónicos fechados |

| Dissipadores de calor | Baixo a moderado | Caixas de motor de baixo consumo |

Uma gestão eficaz combina escolhas inteligentes de materiais, cálculos precisos da folga a frio e, quando necessário, sistemas de arrefecimento activos. Esta abordagem integrada é fundamental para criar caixas de velocidades fiáveis e de folga apertada que funcionem sob tensão térmica.

Quais são as tendências da próxima geração na tecnologia de engrenagens de precisão?

O futuro das engrenagens de precisão é empolgante. Estamos a ir além do simples corte de metal. As novas tecnologias estão a remodelar o que é possível fazer.

Esta evolução centra-se na criação de componentes mais inteligentes, mais fortes e mais complexos. Trata-se de um grande salto em frente para as indústrias que dependem de um elevado desempenho.

Principais inovações no horizonte

Fabrico aditivo

A impressão 3D permite canais de arrefecimento internos e designs leves. Isto era impossível apenas com a maquinagem CNC tradicional.

Tecnologia inteligente

Os sensores incorporados nas engrenagens podem agora prever as avarias. Isto faz com que a manutenção deixe de ser reactiva e passe a ser proactiva, poupando custos.

| Tendência tecnológica | Impacto primário | Benefício para o sector |

|---|---|---|

| Fabrico aditivo | Geometrias complexas | Peças mais leves e mais eficientes |

| Materiais super-resistentes | Maior durabilidade | Vida útil mais longa |

| Sensores inteligentes | Manutenção Preditiva | Redução do tempo de inatividade |

Mergulhar mais fundo na tecnologia dos futuros equipamentos

No nosso trabalho no PTSMAKE, estamos constantemente a explorar estes avanços. Não são apenas conceitos, estão a tornar-se soluções práticas.

O impacto do fabrico aditivo

O fabrico aditivo, ou impressão 3D, é um fator de mudança para as engrenagens de precisão. Permite criar estruturas internas de treliça complexas.

Isto reduz o peso sem sacrificar a resistência. Também permite a produção de peças consolidadas, minimizando as necessidades de montagem. Estamos a explorar abordagens híbridas, combinando a precisão CNC com caraterísticas impressas em 3D.

A ascensão de novos materiais

Estão a surgir materiais super-duros como as cerâmicas avançadas e os compósitos de matriz metálica. Estes materiais oferecem uma resistência superior ao desgaste e podem funcionar a temperaturas extremas.

Apesar de ser difícil de maquinar, a sua longevidade é inigualável. Melhor propriedades tribológicas13 significa menos fricção e uma vida útil mais longa para todo o sistema. Em projectos anteriores, a seleção do material certo duplicou a vida útil de um componente.

Integração de sensores inteligentes

A incorporação de sensores diretamente nas engrenagens fornece dados em tempo real. Estes dados monitorizam a tensão, a temperatura e a vibração.

Esta informação é crucial para a manutenção preditiva. Ajuda a identificar potenciais falhas antes de estas ocorrerem, o que é fundamental nas aplicações aeroespaciais e automóveis.

| Avanço | Vantagem principal | Aplicação prática |

|---|---|---|

| Impressão 3D | Liberdade de conceção | Peças de robótica leves e personalizadas |

| Materiais avançados | Durabilidade extrema | Caixas de velocidades aeroespaciais de elevado desempenho |

| Sensores incorporados | Dados em tempo real | Monitorização autónoma da transmissão de veículos |

A integração destas tendências está a alargar os limites do que as engrenagens de precisão podem alcançar.

Estas tendências da próxima geração - fabrico aditivo, materiais super-duros e sensores inteligentes - estão a revolucionar as engrenagens de precisão. Criam componentes que não são apenas mais complexos e duráveis, mas também inteligentes, aumentando a fiabilidade e evitando tempos de inatividade dispendiosos em indústrias críticas.

Obtenha sua solução de engrenagens de precisão com PTSMAKE hoje mesmo!

Dê o próximo passo no domínio das engrenagens de precisão - solicite agora um orçamento personalizado à PTSMAKE! Obtenha acesso a experiência de classe mundial, comunicação confiável e soluções de fabricação sob medida para usinagem CNC e moldagem por injeção. Garanta a qualidade e o sucesso do seu projeto - contacte-nos para as suas necessidades de engrenagens de precisão!

Conheça os pormenores técnicos do erro de transmissão e o seu impacto na conceção de sistemas de engrenagens de alta velocidade. ↩

Explore a ciência do atrito, desgaste e lubrificação para compreender melhor as interações entre os materiais das engrenagens. ↩

Saiba como é calculada a tensão de contacto e a sua importância na conceção de engrenagens. ↩

Explore este conceito para compreender como a folga afecta a capacidade de resposta e a precisão do sistema. ↩

Compreender a curva matemática que permite o movimento suave e de binário elevado dos accionamentos cicloidais. ↩

Descubra como este valor único indica a qualidade geral da engrenagem e a suavidade de funcionamento de uma engrenagem. ↩

Compreender o impacto da folga na precisão e como geri-la no seu projeto. ↩

Saiba como as caraterísticas da superfície afectam a durabilidade das engrenagens e previne modos de falha comuns. ↩

Saiba como as tolerâncias de peças individuais se acumulam numa montagem. ↩

Saiba como esta curva de dentes específica garante uma transmissão de potência suave e eficiente nas engrenagens. ↩

Descubra como a rigidez torsional é crucial para a resposta dinâmica e a precisão dos sistemas robóticos de elevado desempenho. ↩

Saiba mais sobre como as propriedades complexas dos materiais afectam a conceção e o fabrico de componentes de precisão. ↩

Clique para saber como as interações da superfície afectam a eficiência e o desgaste das engrenagens. ↩