Awarie przekładni zębatych każdego roku kosztują firmy produkcyjne miliony dolarów przestojów, napraw i strat produkcyjnych. Awaria napędzanego koła zębatego to nie tylko zatrzymanie jednej maszyny - może ona spowodować zatrzymanie całych linii produkcyjnych, opóźnić krytyczne dostawy i zaszkodzić reputacji klientów, którzy polegają na niezawodności firmy.

Przekładnia napędzana to element nadążny w układzie przeniesienia napędu, który odbiera moment obrotowy i ruch z przekładni napędzającej, działając jako element wyjściowy, który dostarcza zmodyfikowaną charakterystykę prędkości i momentu obrotowego do dalszej części maszyny lub obciążenia.

Pracowałem z zespołami inżynierów, którzy myśleli, że rozumieją konstrukcję przekładni, ale po kilku miesiącach musieli stawić czoła kosztownym awariom. Niniejszy przewodnik przedstawia podstawowe zasady, kwestie projektowe i praktyczne rozwiązania, które odróżniają udane systemy przekładni od kosztownych błędów. Odkryjesz kluczowe czynniki, które decydują o tym, czy napędzana przekładnia działa niezawodnie przez lata, czy też zawodzi, gdy jest najbardziej potrzebna.

Co zasadniczo definiuje koło zębate jako "napędzane"?

W każdym systemie przekładni rola przekładni nie jest stała. Jego tożsamość wynika z jego funkcji w przepływie mocy. Główna idea jest prosta.

Rola obserwującego

Przekładnia "napędzana" jest zasadniczo urządzeniem nadążnym. Nie tworzy ruchu. Zamiast tego odbiera moment obrotowy i ruch z innego koła zębatego. Przekładnia ta nazywana jest przekładnią napędzającą. Działanie napędzanego koła zębatego jest czysto reaktywne.

Rozważmy podstawowy związek między tymi dwoma komponentami.

| Typ przekładni | Funkcja | Rola w przepływie energii |

|---|---|---|

| Sprzęt do jazdy | Inicjuje ruch | Aktywny (Źródło) |

| Przekładnia napędzana | Otrzymuje ruch | Reaktywny (obserwujący) |

Jego ruch jest bezpośrednią konsekwencją wejścia przekładni napędowej. Kontynuuje przekazywanie mocy.

Śledzenie przepływu mocy mechanicznej

Aby naprawdę zrozumieć napędzane koło zębate, musimy podążać za energią. Moc zaczyna się od źródła, takiego jak silnik. To źródło obraca pierwsze koło zębate, koło zębate napędzające. To koło zębate przechowuje początkową energię wejściową.

Zęby koła zębatego napędzającego zazębiają się z kołem zębatym napędzanym. To zazębienie przenosi energię. Ten proces przenoszenie momentu obrotowego1 jest esencją tego, jak praca mechaniczna jest wykonywana przez przekładnię. Napędzane koło zębate posiada teraz moc.

Kontekst systemu jest wszystkim

Etykieta biegu nie jest stała. Koło zębate, które jest napędzane w jednym kontekście, może być sterownikiem w innym. Zależy to całkowicie od ogólnej konstrukcji maszyny. Jego rola jest relacyjna.

W PTSMAKE często projektujemy złożone przekładnie zębate. Pojedyncza przekładnia może odbierać ruch od jednej przekładni i przekazywać go do drugiej. Działa jednocześnie jako napędzane i napędzające.

Oto jak może zmienić się rola biegu.

| Konfiguracja systemu | Gear A | Gear B | Gear C |

|---|---|---|---|

| System 1 | Jazda | Napędzany | NIE DOTYCZY |

| System 2 | Jazda | Driven & Driving | Napędzany |

Pokazuje to, że pozycja w łańcuchu zasilania definiuje funkcję przekładni.

Przekładnia staje się "napędzana" poprzez swoją pasywną rolę w odbieraniu mocy z przekładni źródłowej. Jego funkcja jest całkowicie określona przez jego pozycję w konkretnym systemie przenoszenia mocy, a nie przez jego właściwości fizyczne.

Jaka jest pierwsza zasada przenoszenia momentu obrotowego i prędkości?

Podstawowa idea jest prosta: nie można dostać czegoś za nic. Wynika to z prawa zachowania energii.

W idealnym układzie mechanicznym moc włożona jest równa mocy uzyskanej. Moc jest iloczynem momentu obrotowego i prędkości.

Jeśli więc zwiększysz moment obrotowy, musisz zmniejszyć prędkość. Zależność jest odwrotna. Jest to podstawowy kompromis we wszystkich projektach mechanicznych.

| Wejście | Wyjście |

|---|---|

| Wysoka prędkość | Niska prędkość |

| Niski moment obrotowy | Wysoki moment obrotowy |

Zasada ta jest kluczem do tego, jak projektujemy systemy przekładni.

Rola współczynnika przełożenia

Aby kontrolować ten kompromis, używamy przekładni. Zależność między wejściem a wyjściem jest definiowana przez przełożenie.

Formuła jest prosta:

Przełożenie = liczba zębów na kole napędzanym / liczba zębów na kole napędzającym

Urządzenie sterujące zapewnia moc wejściową. W tym przypadku przekładnia napędzana dostarcza dane wyjściowe.

Wyobraźmy sobie małe 10-zębowe koło zębate napędzające większe 40-zębowe koło zębate. Przełożenie wynosi 40/10, czyli 4:1. Oznacza to, że prędkość wyjściowa wyniesie jedną czwartą prędkości wejściowej. Jednak wyjściowy moment obrotowy będzie czterokrotnie większy, pomniejszony o wszelkie straty wydajności. Ma to bezpośredni wpływ na moc wyjściową prędkość kątowa2 i moment obrotowy.

W naszej pracy w PTSMAKE stale stosujemy tę zasadę. Projektujemy niestandardowe zestawy przekładni dla robotyki i części samochodowych. Celem jest zawsze osiągnięcie precyzyjnej wydajności.

Oto praktyczne spojrzenie na to, jak współczynniki wpływają na wydajność:

| Zęby kierowcy | Zęby napędzane | Przełożenie | Zmiana prędkości | Zmiana momentu obrotowego |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Zmniejszona do 1/3 | Pomnożone przez 3 |

| 50 | 25 | 1:2 | Pomnożone przez 2 | Zmniejszona do 1/2 |

Zrozumienie tego pozwala nam projektować komponenty, które niezawodnie wykonują określone zadania.

Prawo zachowania energii dyktuje odwrotną zależność między momentem obrotowym a prędkością. Przełożenie przekładni, określone przez liczbę zębów przekładni napędzającej i napędzanej, jest mechanizmem, którego używamy do precyzyjnego kontrolowania tego kompromisu w każdym układzie mechanicznym.

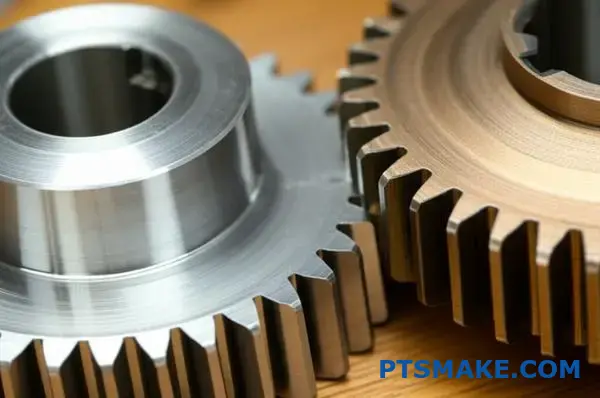

W jaki sposób moduł przekładni wpływa na wymienność i wytrzymałość?

Moduł przekładni jest podstawowym parametrem w projektowaniu przekładni. Wpływa on bezpośrednio na sposób interakcji i działania przekładni. Jego zrozumienie jest kluczem do udanej inżynierii.

Czym jest moduł przekładni?

Mówiąc najprościej, moduł jest stosunkiem średnicy podziałowej koła zębatego do liczby zębów. Standaryzuje on rozmiar zęba koła zębatego.

Zasada wymienności

Aby dwa koła zębate zazębiły się prawidłowo, muszą mieć ten sam moduł. Zapewnia to idealne dopasowanie zębów, umożliwiając płynne przenoszenie mocy. Różne moduły po prostu nie będą ze sobą współpracować.

Większy moduł oznacza większy, bardziej wytrzymały ząb. Dzięki temu koło zębate może przenosić większe obciążenia bez uszkodzeń. Jest to bezpośredni wskaźnik wytrzymałości.

| Cecha | Moduł niski (np. M1) | Moduł wysoki (np. M3) |

|---|---|---|

| Rozmiar zęba | Mały | Duży |

| Siła | Niższy | Wyższy |

| Precyzja | Wyższy | Niższy |

| Zastosowanie | Mechanika precyzyjna, robotyka | Maszyny ciężkie, motoryzacja |

Praktyczna strona wyboru modułów

Wybór odpowiedniego modułu to krytyczna decyzja inżynieryjna. Jest to ciągłe balansowanie między wytrzymałością, rozmiarem i precyzją. Większy moduł zapewnia mocniejszy ząb, ale skutkuje również większym, cięższym i często droższym systemem przekładni.

Wytrzymałość a kompaktowość

W zastosowaniach, w których przestrzeń jest ograniczona, takich jak lotnictwo lub urządzenia medyczne, często preferowany jest mniejszy moduł. Należy jednak upewnić się, że zęby są wystarczająco mocne dla wymaganego obciążenia.

Wybór materiału staje się tutaj kluczowy. W poprzednich projektach PTSMAKE stosowaliśmy zaawansowane polimery lub hartowaną stal. Pozwala to na tworzenie mniejszych modułów bez poświęcania niezbędnej wytrzymałości.

Precyzja kontra moc

W przypadku systemów o wysokiej precyzji, takich jak robotyka lub przyrządy pomiarowe, mniejszy moduł zapewnia dokładniejszą kontrolę i płynniejszą pracę. Mniejsze zęby pozwalają na bardziej precyzyjną regulację kątową.

Z kolei w przypadku zastosowań wymagających wysokiego momentu obrotowego, takich jak przekładnie przemysłowe, konieczny jest większy moduł. Gwarantuje to, że zęby napędu i Przekładnia napędzana może wytrzymać duże obciążenia. Wybór zależy od podstawowej funkcji aplikacji. Chodzi o znalezienie odpowiedniej równowagi dla konkretnego zadania. Obliczenia te opierają się na średnica podziałowa3który określa efektywny punkt styku.

| Parametr | Wysoki moduł przekładni | Niski moduł przekładni |

|---|---|---|

| Udźwig | Wysoki | Niski |

| Rozmiar i waga | Większy / cięższy | Mniejszy / lżejszy |

| Precyzja | Niższy | Wyższy |

| Typowe zastosowanie | Transmisja mocy | Kontrola ruchu |

Moduł dyktuje rozmiar zęba przekładni, który ma kluczowe znaczenie dla zazębienia (wymienność) i nośności (wytrzymałość). Właściwy wybór wymaga zrównoważenia wymagań dotyczących mocy z ograniczeniami, takimi jak rozmiar i precyzja, co jest kluczową decyzją w projektowaniu mechanicznym.

Jaki jest bezpośredni wpływ kąta nacisku na wydajność praktyczną?

Kąt nacisku dyktuje sposób przenoszenia siły między zazębiającymi się zębami przekładni. Można to porównać do kierunku nacisku.

Jest to krytyczny wybór. Dwa najpopularniejsze standardy to 20° i 14,5°. Każdy z nich oferuje różne kompromisy w zakresie wydajności.

Większy kąt oznacza zazwyczaj mocniejszy ząb. Wiąże się to jednak z większymi obciążeniami łożyska. Właściwa równowaga zależy od zastosowania.

| Kąt nacisku | Podstawowa zaleta | Główna wada |

|---|---|---|

| 20° | Wyższa wytrzymałość | Zwiększone obciążenie łożyska |

| 14.5° | Płynniejsze działanie | Niższa wytrzymałość |

Inżynieryjne kompromisy w szczegółach

Wybór kąta nacisku to kwestia wyważenia. Nie ma jednej "najlepszej" opcji; chodzi o to, co jest najlepsze dla konkretnego projektu. W PTSMAKE codziennie przeprowadzamy klientów przez tę decyzję.

Nośność a obciążenia łożyska

Kąt nacisku 20° tworzy szerszą i mocniejszą podstawę zęba. Taka geometria pozwala na przenoszenie znacznie większych obciążeń bez uszkodzeń. Z tego powodu jest to nowoczesny standard dla większości nowych projektów.

Wada? Siła ta jest przenoszona pod bardziej stromym kątem. Zwiększa to siłę promieniową rozpychającą koła zębate, co z kolei powoduje większe obciążenie łożysk wału.

Hałas i płynność

Starszy standard 14,5° zapewnia gładszy, bardziej toczny kontakt między zębami. Skutkuje to cichszą pracą, co może mieć kluczowe znaczenie dla niektórych urządzeń elektroniki użytkowej lub urządzeń medycznych.

Kompromisem jest słabszy profil zęba. Jest również bardziej podatny na podcięcie4wada produkcyjna. Jest to szczególnie prawdziwe w przypadku projektowania zębnika lub napędzanego koła zębatego o małej liczbie zębów.

Porównywanie kątów

W oparciu o nasze testy i dane projektowe, różnice w wydajności są wyraźne.

| Cecha | Kąt nacisku 20 | Kąt nacisku 14,5 |

|---|---|---|

| Udźwig | Wysoki | Niższy |

| Wytrzymałość zębów | Mocniejsza, szersza podstawa | Słabsza, węższa podstawa |

| Obciążenie łożyska | Wyższa siła promieniowa | Niższa siła promieniowa |

| Poziom hałasu | Może być głośniejszy | Ciszej, płynniej |

| Podcięcie ryzyka | Niski | Wyższy |

Wybór między kątem nacisku 20° a 14,5° jest kluczową decyzją inżynieryjną. Ma on bezpośredni wpływ na nośność, hałas i wykonalność produkcji. Kąt 20° stawia na wytrzymałość, podczas gdy kąt 14,5° sprzyja płynniejszej i cichszej pracy.

Co odróżnia luz od interferencji w parze kół zębatych?

Luz zwrotny i interferencja to dwa krytyczne pojęcia w projektowaniu przekładni. Reprezentują one przeciwległe końce spektrum rozstawu zębów przekładni.

Mówiąc najprościej, luz to celowa przerwa. Jest to luz między współpracującymi zębami pary kół zębatych.

Interferencja jest jednak niepożądanym nakładaniem się. Występuje, gdy profile zębów dwóch kół zębatych zderzają się ze sobą zamiast płynnie zazębiać. Zrozumienie tej różnicy ma fundamentalne znaczenie.

| Cecha | Backlash | Zakłócenia |

|---|---|---|

| Definicja | Celowe usunięcie | Niepożądane nakładanie się |

| Cel | Umożliwia smarowanie | Niepożądany produkt uboczny |

| Efekt | Płynne działanie | Wiązanie i awaria |

Praktyczne implikacje każdego z nich

Luz nie jest wadą konstrukcyjną, ale koniecznością. Ta niewielka szczelina ma kluczowe znaczenie dla stworzenia przestrzeni do smarowania. Bez niej smar zostałby wypchnięty, co doprowadziłoby do kontaktu metal-metal.

Luz ten uwzględnia również rozszerzalność cieplną. Podczas pracy koła zębate nagrzewają się i rozszerzają. Luz zapewnia przestrzeń potrzebną do tego wzrostu, zapobiegając zatarciu kół zębatych.

Natomiast interferencja jest zawsze destrukcyjna. Dzieje się tak, gdy profile zębów nie są prawidłowo zaprojektowane. Na przykład, wierzchołek jednego zęba może wbić się w korzeń zęba współpracującego.

Zderzenia te powodują ogromne naprężenia i tarcie. Powoduje to zacinanie, hałas i szybkie zużycie. Płynne toczenie się profil ewolwentowy5 jest zakłócony. Ostatecznie zakłócenia doprowadzą do katastrofalnej awarii zestawu kół zębatych.

W PTSMAKE skrupulatnie obliczamy tolerancje. Gwarantuje to, że każde koło zębate, od napędzającego do napędzanego, ma optymalny luz. Zapobiegamy powstawaniu zakłóceń w końcowym montażu.

| Stan | Główna konsekwencja | Wynik długoterminowy |

|---|---|---|

| Wystarczający luz | Gładkie zazębienie, odpowiednie smarowanie | Długa żywotność, niezawodność |

| Zakłócenia | Wiązanie, wysokie tarcie, hałas | Przedwczesne zużycie, awaria podzespołów |

Luz to zaplanowana, niezbędna szczelina między zębami przekładni, która umożliwia smarowanie i rozszerzalność cieplną. Interferencja to nieplanowane, szkodliwe nakładanie się profili zębów, które prowadzi do zakleszczenia i awarii systemu. Jedno wynika z projektu, drugie z błędu.

W jaki sposób współczynnik kontaktu definiuje płynne przenoszenie mocy?

Współczynnik kontaktu to prosty, ale potężny wskaźnik. Informuje on o średniej liczbie zębów koła zębatego stykających się w danym momencie. Jest to miara nakładania się zazębienia.

Aby koła zębate działały bez zakłóceń, stosunek ten musi być większy niż 1,0. Gwarantuje to, że następna para zębów zazębi się, zanim poprzednia utraci kontakt.

Wyższe współczynniki oznaczają lepszą wydajność.

Zrozumienie wartości współczynnika kontaktu

Współczynnik powyżej 1,0 jest podstawą płynnego przenoszenia mocy. Jest to różnica między nierównym, szarpanym ruchem a ciągłym, stałym przepływem mocy.

| Współczynnik kontaktu | Znaczenie | Przepływ mocy |

|---|---|---|

| < 1.0 | Kontakt przerywany | Nieciągły |

| = 1.0 | Ciągły (teoretyczny) | Potencjalnie trudne |

| > 1.0 | Nakładające się kontakty | Gładki |

Wyższe przełożenie bezpośrednio poprawia jakość pracy przekładni.

Dlaczego wyższe jest lepsze: Rola podziału obciążenia

Współczynnik kontaktu większy niż 1,0 jest niezbędny do ciągłego przepływu mocy. Gdyby wynosił on dokładnie 1,0, całe obciążenie przenosiłoby się natychmiast z jednego zęba na drugi. Powoduje to naprężenia udarowe i wibracje.

Gdy stosunek ten jest wyższy, na przykład 1,6, oznacza to, że dwie pary zębów stykają się przez 60% czasu. Obciążenie jest dzielone między nimi. Podział ten ma fundamentalne znaczenie dla osiągnięcia płynnego przenoszenia mocy i zapewnienia prawidłowego działanie sprzężone6.

Taki rozkład zmniejsza obciążenie każdego zęba. Zmniejsza to również ryzyko awarii i wydłuża żywotność przekładni. Cały system, a w szczególności Przekładnia napędzanadziała bardziej niezawodnie.

Cichsza i płynniejsza praca

Podział obciążenia nie tylko poprawia trwałość, ale także zmniejsza hałas. Stopniowe przenoszenie siły między wieloma zębami minimalizuje "wstrząs" podczas załączania. Skutkuje to znacznie cichszą i płynniejszą pracą.

| Wartość współczynnika | Rozkład obciążenia | Wynikowa operacja |

|---|---|---|

| ~1.2 | Minimalne nakładanie się | Podstawowa ciągłość |

| 1.5 - 1.8 | Dobry podział obciążenia | Płynniej i ciszej |

| > 2.0 | Doskonały podział obciążenia | Bardzo płynna praca, niski poziom hałasu |

W PTSMAKE projektujemy przekładnie o zoptymalizowanych przełożeniach, aby spełnić określone potrzeby aplikacji, równoważąc wydajność z efektywnością produkcji.

Współczynnik kontaktu to średnia liczba zębów zaangażowanych jednocześnie. Współczynnik powyżej 1,0 jest niezbędny do ciągłego przenoszenia mocy. Wyższe współczynniki zwiększają płynność i zmniejszają hałas, umożliwiając wielu zębom dzielenie obciążenia, poprawiając ogólną niezawodność systemu.

Jakie są funkcjonalne role addendum i dedendum?

Uzupełnienie i oddalenie mają fundamentalne znaczenie dla projektowania kół zębatych. Definiują one geometrię zęba. Można je traktować jako wysokość i głębokość w stosunku do linii bazowej.

Ich precyzyjne wymiary mają kluczowe znaczenie. Zapewniają one prawidłowe zazębianie się kół zębatych, płynne przenoszenie mocy i długą żywotność.

Rola dodatku

Dodatek to wysokość zęba. Rozciąga się od koła podziałowego do wierzchołka zęba. Bezpośrednio łączy się ze współpracującym kołem zębatym.

Rola Dedendum

Dedendum to głębokość zęba. Przechodzi od koła podziałowego do korzenia zęba. Tworzy niezbędną przestrzeń.

| Cecha | Uzupełnienie | Dedendum |

|---|---|---|

| Pozycja | Powyżej koła boiska | Poniżej koła boiska |

| Funkcja | Łączy się ze współpracującym kołem zębatym | Zapewnia luz dla współpracującego zęba |

| Wpływ | Definiuje powierzchnię styku | Zapobiega zakłóceniom i zużyciu |

Jak określają głębokość roboczą

Dodatek dwóch współpracujących kół zębatych dyktuje łączną wartość głębokość robocza7. Jest to efektywna głębokość zazębienia, przy której następuje przenoszenie mocy. Prawidłowe ustawienie tego parametru nie podlega negocjacjom, jeśli chodzi o wydajność.

Nieprawidłowa głębokość robocza może prowadzić do nieefektywnego transferu mocy. W niektórych projektach, którymi zajmowaliśmy się w PTSMAKE, było to główną przyczyną hałasu i wibracji.

Znaczenie odprawy celnej

Dedendum jest zawsze nieco dłuższe niż addendum współpracującego koła zębatego. Różnica ta tworzy krytyczną szczelinę zwaną "luzem".

Zapobieganie zakłóceniom pracy zębów

Luz ten zapewnia, że wierzchołek zęba koła zębatego nigdy nie uderza w korzeń zęba współpracującego. Bez tego luzu koła zębate zacinałyby się i szybko ulegały awarii. Jest to szczególnie ważne w przypadku przekładni napędzanych pod dużym obciążeniem.

Ten drobny szczegół zapobiega katastrofalnej awarii. Podkreśla to, dlaczego precyzja w produkcji kół zębatych jest tak istotna. Skupiamy się na wąskich tolerancjach, dzięki czemu ten luz jest zawsze idealny.

| Aspekt | Cel funkcjonalny | Konsekwencje błędu |

|---|---|---|

| Zaangażowanie | Płynne przenoszenie mocy i podział obciążenia | Hałas, wibracje, nieefektywność |

| Rozliczenie | Zapobiega uderzaniu wierzchołka zęba o korzeń | Zacięcia, naprężenia, zużycie |

| Smarowanie | Pozwala smarowi chronić powierzchnie | Przegrzanie, przedwczesna awaria |

Addendum i dedendum to nie tylko pomiary. Określają one sposób interakcji kół zębatych. Dodatek zarządza sprzężeniem i kontaktem, podczas gdy odjemnik tworzy kluczową przestrzeń luzu, aby zapobiec zakłóceniom i umożliwić smarowanie. Ta równowaga ma fundamentalne znaczenie dla funkcjonalności przekładni.

Jakie są kluczowe właściwości materiału dla napędzanego koła zębatego?

Wybór odpowiedniego materiału na napędzane koło zębate to zadanie wymagające zachowania równowagi. Potrzebna jest wydajność, trwałość i opłacalność. Nie chodzi tylko o wybór najmocniejszego metalu.

Odpowiedni materiał musi spełniać określone wymagania operacyjne. Oto podstawowe właściwości, które zawsze oceniamy w PTSMAKE.

Kluczowe właściwości użytkowe

Wysoka twardość powierzchni ma kluczowe znaczenie. Zwalcza ona bezpośrednio zużycie i wżery wynikające z ciągłego kontaktu. Jednak rdzeń musi pozostać twardy. Zapobiega to wyłamywaniu się zębów pod wpływem nagłych obciążeń udarowych.

Długowieczność i koszty

Wytrzymałość zmęczeniowa zapewnia trwałość przekładni przez miliony cykli. Wreszcie, niezbędna jest dobra skrawalność. Pomaga ona utrzymać koszty produkcji na rozsądnym poziomie, co zawsze bierzemy pod uwagę w przypadku naszych klientów.

| Własność | Znaczenie dla napędzanego koła zębatego |

|---|---|

| Twardość powierzchni | Odporność na zużycie i wżery |

| Wytrzymałość rdzenia | Zapobiega pękaniu zębów |

| Wytrzymałość zmęczeniowa | Wytrzymuje powtarzające się cykle ładowania |

| Obrabialność | Wpływ na koszty produkcji |

Głębsze spojrzenie na obróbkę materiałów

Idealna przekładnia napędzana często ma sprzeczne właściwości. Potrzebuje bardzo twardej powierzchni dla odporności na zużycie, ale bardziej miękkiego, twardszego rdzenia do pochłaniania uderzeń. Rzadko można to znaleźć w materiale bazowym.

Dlatego właśnie obróbka cieplna jest tak ważna w produkcji kół zębatych. Procesy takie jak utwardzanie powierzchniowe8 tworzą to idealne połączenie. Modyfikują one powierzchnię stali, czyniąc ją niezwykle twardą, podczas gdy rdzeń pozostaje plastyczny.

Stal nawęglana a stal hartowana na wskroś

Przyjrzyjmy się dwóm popularnym opcjom. Stal nawęglana jest doskonałym przykładem materiału utwardzanego powierzchniowo. Ma wysokowęglową, niezwykle twardą powierzchnię i niskowęglowy, wytrzymały rdzeń. Sprawia to, że doskonale nadaje się do zastosowań, w których występują duże obciążenia.

Stal hartowana na wskroś ma jednolitą twardość od powierzchni do rdzenia. Zapewnia dobrą ogólną wytrzymałość i odporność na zużycie. Może być jednak bardziej krucha i podatna na pękanie pod wpływem obciążeń udarowych w porównaniu do stali nawęglanej. Najlepszy wybór zawsze zależy od profilu obciążenia napędzanego koła zębatego.

| Typ stalowy | Twardość powierzchni | Wytrzymałość rdzenia | Najlepsze dla |

|---|---|---|---|

| Stal nawęglana | Bardzo wysoka | Wysoki | Wysokie obciążenia udarowe, duże zużycie |

| Stal hartowana na wskroś | Wysoki | Umiarkowany | Stałe obciążenia, umiarkowane zużycie |

W przypadku kół zębatych napędzanych wybór materiału polega na zrównoważeniu sprzecznych potrzeb. Należy rozważyć twardość powierzchni w stosunku do wytrzymałości rdzenia i trwałości zmęczeniowej w stosunku do obrabialności i kosztów. Ostateczny wybór zawsze zależy od konkretnych wymagań aplikacji.

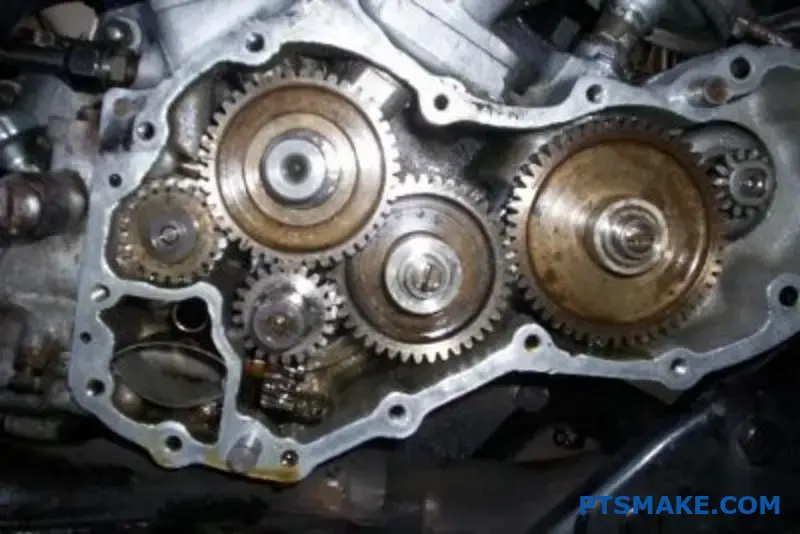

Jakie są główne kategorie napędzanych kół zębatych według orientacji osi?

Pierwszy krok w doborze przekładni jest prosty. Jak zorientowane są wały? To pytanie jest punktem wyjścia dla każdego projektu mechanicznego obejmującego przekładnie.

Odpowiedź na to pytanie pozwoli zaklasyfikować wymagane koło zębate napędzane do jednej z trzech podstawowych kategorii. Ta wstępna klasyfikacja dyktuje całą dalszą ścieżkę projektowania.

Wały równoległe

Gdy wały biegną równolegle, stosowane są koła zębate czołowe lub śrubowe. Są one najczęściej stosowane do przenoszenia mocy i zmiany prędkości lub momentu obrotowego.

Wały przecinające się i nieprzecinające się

W przypadku wałów krzyżujących się wybór jest inny. Ta konfiguracja ma kluczowe znaczenie dla zmiany kierunku przepływu mocy.

Prosta tabela może to wyjaśnić:

| Orientacja wału | Typowe rodzaje przekładni | Aplikacja podstawowa |

|---|---|---|

| Równoległy | Ostroga, spirala | Modyfikacja prędkości i momentu obrotowego |

| Przecinające się | Skos | Zmiana kierunku zasilania |

| Nierównoległe, nie przecinające się | Ślimak, hipoidalny | Wysokie współczynniki redukcji, przesunięte osie |

Ta struktura jest pierwszym filtrem w procesie wyboru sprzętu.

W PTSMAKE zawsze rozpoczynamy rozmowy z klientami od tego fundamentalnego pytania. Właściwa orientacja osi od samego początku zapobiega znaczącym przeprojektowaniom i kosztownym błędom w późniejszym czasie. To pierwszy krok, który nie podlega negocjacjom.

Przekładnie o osiach równoległych w szczegółach

W przypadku wałów równoległych wybór między przekładnią czołową a śrubową sprowadza się do specyfiki zastosowania. Przekładnie czołowe są prostsze i tańsze w przypadku umiarkowanych prędkości.

Koła zębate walcowe o zębach ustawionych pod kątem zapewniają płynniejszą i cichszą pracę. Dzięki temu idealnie nadają się do zastosowań wymagających dużej prędkości lub wrażliwych na hałas, takich jak przekładnie samochodowe.

Wyjaśnienie przekładni z przecinającymi się osiami

Koła zębate stożkowe są najlepszym rozwiązaniem, gdy osie wałów przecinają się, zazwyczaj pod kątem 90 stopni. Ich stożkowy kształt został specjalnie zaprojektowany do przenoszenia mocy między prostopadłymi wałami.

Precyzja tych kół zębatych ma kluczowe znaczenie. W naszych poprzednich projektach przekonaliśmy się, że nawet niewielkie niedokładności kąta stożka mogą prowadzić do przedwczesnego zużycia i awarii systemu.

Nierównoległe, nie przecinające się wały

Ta kategoria dotyczy bardziej złożonych geometrii. Przekładnie ślimakowe i hipoidalne rozwiązują wyzwanie przenoszenia mocy między wałami, które są przesunięte i nie krzyżują się.

Przekładnie te pozwalają uzyskać wysokie przełożenia w kompaktowej obudowie. Kontakt ślizgowy między zębami wymaga starannego doboru materiału i smarowania. Teoretyczne powierzchnia boiska9 tych kół zębatych pozwala na przenoszenie ruchu przez nieprzecinające się osie, co jest naprawdę wyjątkowym rozwiązaniem geometrycznym.

Zrozumienie orientacji wału jest najważniejszym pierwszym krokiem. Ta pojedyncza decyzja o równoległych, przecinających się lub nierównoległych osiach dyktuje, która rodzina napędzanych przekładni jest odpowiednia. Ma ona bezpośredni wpływ na układ systemu, wydajność, sprawność i koszty, stanowiąc podstawę projektu.

Jak praktycznie wypada porównanie przekładni zębatych czołowych, śrubowych i podwójnie śrubowych?

Wybór odpowiedniego sprzętu sprowadza się do zrównoważenia wydajności, kosztów i złożoności. Każdy typ ma inne praktyczne zastosowanie.

Przekładnie czołowe są najprostsze i najbardziej opłacalne. Przekładnie walcowe zapewniają płynniejszą i cichszą pracę. Podwójne przekładnie walcowe zapewniają korzyści przekładni walcowych bez ich wad.

Oto szybkie porównanie:

| Typ przekładni | Kluczowa funkcja praktyczna | Wspólny kompromis |

|---|---|---|

| Ostroga | Prosty, niski koszt | Hałas, niższe obciążenie |

| Spirala | Cicha praca przy dużym obciążeniu | Tworzy ciąg osiowy |

| Podwójna spirala | Cichy, bez ciągu | Złożony, kosztowny |

Wybór ten ma bezpośredni wpływ na wydajność i budżet urządzenia.

Przyjrzyjmy się bliżej tym praktycznym kompromisom. Przekładnie czołowe są proste w produkcji. Sprawia to, że są one doskonałym wyborem do zastosowań, w których hałas nie jest głównym problemem, a koszt jest kluczowym czynnikiem.

Koła zębate o zębach skośnych załączają się bardziej stopniowo. Prowadzi to do mniejszych wibracji i cichszej pracy. Jednak ta kątowa konstrukcja tworzy nacisk osiowy10. Ta siła boczna musi być zarządzana za pomocą odpowiednich łożysk, co zwiększa złożoność i koszty montażu.

Podwójne koła zębate śrubowe lub w jodełkę są rozwiązaniem premium. Wykorzystują one dwa zestawy przeciwstawnych zębów śrubowych. Ta sprytna konstrukcja niweluje wewnętrzny nacisk osiowy. Zapewnia to płynną pracę przy dużych obciążeniach bez konieczności zarządzania siłą zewnętrzną.

W poprzednich projektach PTSMAKE zaobserwowaliśmy, że koszty produkcji podwójnych kół zębatych walcowych były znacznie wyższe niż w przypadku kół zębatych czołowych.

Wynika to ze złożonej geometrii. Decyzja często zależy od specyficznych wymagań napędzanego układu przekładni.

| Kryteria | Przekładnia czołowa | Przekładnia śrubowa | Podwójne koło zębate walcowe |

|---|---|---|---|

| Poziom hałasu | Wysoki | Niski | Bardzo niski |

| Udźwig | Dobry | Lepiej | Najlepszy |

| Koszt produkcji | Niski | Średni | Wysoki |

| Nacisk osiowy | Brak | Tak | Brak |

| Typowy przypadek użycia | Przenośniki proste | Przekładnie samochodowe | Maszyny ciężkie |

Ostatecznie najlepszym wyborem jest ten, który spełnia potrzeby w zakresie wydajności bez nadmiernego projektowania rozwiązania.

Wybór przekładni jest krytyczną decyzją projektową. Przekładnie czołowe oferują prostotę i niskie koszty. Przekładnie walcowe zapewniają cichą pracę przy dużych obciążeniach, ale generują nacisk osiowy. Podwójne przekładnie śrubowe eliminują nacisk, ale są najdroższe w produkcji.

Kiedy należy wybrać przekładnię kątową lub stożkową?

Podstawowy powód wyboru przekładni kątowej lub stożkowej jest prosty. Konieczna jest zmiana kierunku przenoszenia mocy. Najczęściej oznacza to obrót o 90 stopni.

Podczas gdy inne typy przekładni obsługują wały równoległe, przekładnie stożkowe są specjalistami od wałów przecinających się. Są one najlepszym rozwiązaniem do zastosowań pod kątem prostym. Przekładnie kątowe są po prostu specyficznym rodzajem przekładni stożkowych.

Kluczowa różnica polega na przełożeniu.

| Typ przekładni | Przełożenie | Użycie podstawowe |

|---|---|---|

| Przekładnia kątowa | 1:1 | Tylko zmiana kierunku |

| Przekładnia kątowa | Dowolny | Zmiana kierunku, prędkości i momentu obrotowego |

To rozróżnienie ma kluczowe znaczenie przy wyborze odpowiedniego komponentu do projektu.

Faza ścięta vs. skos: Stosunek jest wszystkim

Przeanalizujmy to dokładniej. Wybór ma bezpośredni wpływ na prędkość i moment obrotowy maszyny. Jest to szczegół, który zawsze potwierdzamy z klientami PTSMAKE przed rozpoczęciem produkcji.

Przekładnie kątowe do łatwej zmiany kierunku

Koła zębate ścięte to dopasowana para. Oba mają taką samą liczbę zębów, a osie ich wałów są oddalone od siebie o 90 stopni. Ponieważ przełożenie wynosi dokładnie 1:1, prędkość i moment obrotowy przekładni napędzanej są identyczne jak przekładni napędzającej.

Pomyśl o prostym systemie przenośnika. Przekładnia kątowa może przenosić moc z poziomego wału napędowego na pionowy w celu uruchomienia rolek, bez zmiany prędkości przenośnika.

Przekładnie kątowe do bardziej złożonych zadań

Inne przekładnie kątowe oferują większą elastyczność. Zmieniając liczbę zębów na zębatce napędzającej i napędzanej, można zmienić przełożenie. Pozwala to na zmianę prędkości i momentu obrotowego podczas skręcania. Geometria stożek skoku11 określa ten związek.

Najlepszym przykładem jest samochodowy mechanizm różnicowy. Wykorzystuje on stożkowe koła zębate do przenoszenia mocy na koła pod kątem 90 stopni. Co ważniejsze, pozwala zewnętrznemu kołu obracać się szybciej niż wewnętrznemu podczas zakrętu.

| Przykład zastosowania | Wymagany współczynnik | Odpowiedni sprzęt |

|---|---|---|

| Mechanizm wiertarki ręcznej | 1:1 | Przekładnia kątowa |

| Samochodowy mechanizm różnicowy | Zmienna | Przekładnia kątowa |

| Przemysłowy napęd kątowy | >1:1 lub <1:1 | Przekładnia kątowa |

Krótko mówiąc, przekładnie kątowe są idealne do zmiany kierunku o 90 stopni w stosunku 1:1. W przypadku zastosowań wymagających zmiany prędkości lub momentu obrotowego wraz ze zmianą kierunku, koniecznym wyborem są inne przekładnie kątowe. Konkretne wymagania mechaniczne będą dyktować rozwiązanie.

Jakie konkretne zastosowania wymagają zestawów przekładni ślimakowych i kół?

Dwie kluczowe cechy sprawiają, że przekładnie ślimakowe są niezbędne w niektórych zadaniach. Po pierwsze, oferują ogromne przełożenia w jednym kroku. Pomyśl o 100:1, które trudno uzyskać w inny sposób.

Po drugie, są one samoblokujące. Oznacza to, że przekładnia wyjściowa nie może napędzać ślimaka wejściowego. Jest to krytyczna funkcja bezpieczeństwa.

Podstawowa charakterystyka

Te cechy sprawiają, że są one wybierane do wymagających zastosowań. Zapewniają zarówno ogromną redukcję prędkości, jak i nieodłączne hamowanie.

| Cecha | Opis |

|---|---|

| Wysoki współczynnik | Osiąga znaczną redukcję prędkości i zwielokrotnienie momentu obrotowego w kompaktowej obudowie. |

| Samoblokujący | Zapobiega cofaniu się obciążenia do silnika, zwiększając bezpieczeństwo i kontrolę. |

Ta kombinacja jest wyjątkowa w świecie przekładni.

Zestawy ślimakowe i kołowe to nie tylko teoretyczna koncepcja. Widzimy, jak rozwiązują rzeczywiste problemy. Ich unikalna mechanika doskonale sprawdza się w konkretnych branżach, w których precyzja i bezpieczeństwo nie podlegają negocjacjom. Wysokie tarcie między ślimakiem a napędzanym kołem zębatym zapewnia te cenne właściwości.

Aplikacje w działaniu

W poprzednich projektach widzieliśmy te przekładnie używane tam, gdzie inne systemy zawiodłyby. Ich prostota i skuteczność są trudne do dopasowania do niektórych zadań.

Systemy przenośników

Przenośniki taśmowe często wymagają dużej redukcji prędkości. Szybki silnik musi zostać spowolniony, aby taśma mogła poruszać się w użytecznym tempie. Zestaw przekładni ślimakowych robi to z łatwością w jednym etapie. Funkcja samoblokowania utrzymuje również taśmę stabilnie po zatrzymaniu silnika.

Mechanizmy podnoszące

Pomyśl o windach lub podnośnikach materiałowych. Bezpieczeństwo jest tam najwyższym priorytetem. W przypadku awarii zasilania samoblokujący charakter przekładni ślimakowej zapobiega upadkowi kabiny. Wysoka tarcie ślizgowe12 pomiędzy komponentami powoduje efekt hamowania. Jest to wbudowany środek bezpieczeństwa.

| Zastosowanie | Zastosowana podstawowa cecha charakterystyczna | Kluczowe korzyści |

|---|---|---|

| Windy | Samoblokujący | Bezpieczeństwo (zapobiega swobodnemu spadaniu) |

| Taśmy przenośnikowe | Wysoki współczynnik transmisji | Kontrola prędkości i zwiększenie momentu obrotowego |

| Głowice tuningowe | Samoblokujący | Utrzymuje pozycję (pozostaje nastrojony) |

Przekładnie ślimakowe są wybierane ze względu na ich unikalne połączenie wysokiego współczynnika redukcji prędkości i możliwości samoblokowania. Te dwie cechy sprawiają, że są one niezastąpione w zastosowaniach wymagających precyzyjnego sterowania, kompaktowej konstrukcji i nieodłącznego bezpieczeństwa, od przenośników przemysłowych po windy.

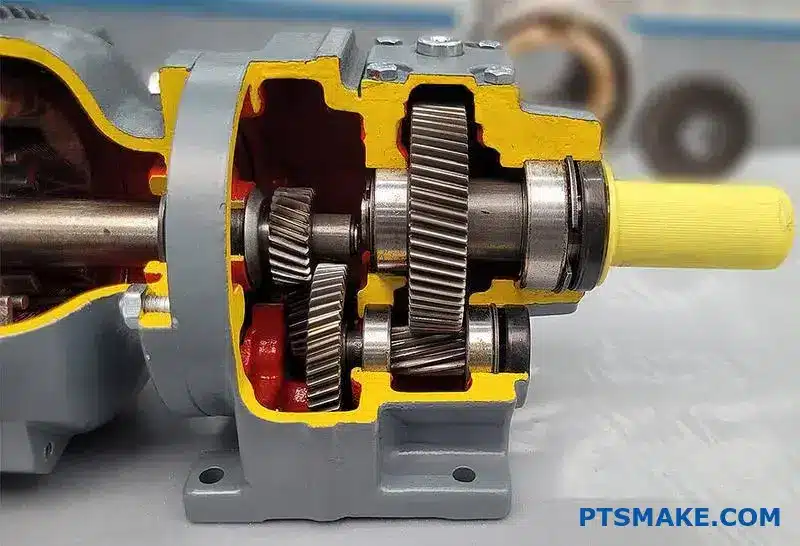

W jaki sposób przekładnie planetarne w unikalny sposób kształtują przepływ mocy?

Przekładnie planetarne to cuda inżynierii. Ich przepływ mocy nie przypomina żadnego innego układu przekładniowego. Wszystko opiera się na trzech podstawowych komponentach.

Kluczowi gracze

Koło słoneczne znajduje się w centrum. Koła planetarne krążą wokół koła słonecznego. Koło pierścieniowe otacza cały zespół.

Wybierając, która część ma pozostać nieruchoma, która ma być zasilana, a która ma pobierać moc, całkowicie zmieniasz wydajność. Ta wszechstronność jest ich wyjątkową siłą.

| Komponent | Rola w systemie |

|---|---|

| Sun Gear | Centralny bieg napędowy lub stacjonarny |

| Planet Gears | Orbitowanie koła słonecznego, zazębienie ze słońcem i pierścieniem |

| Przekładnia pierścieniowa | Zewnętrzne koło zębate z wewnętrznymi zębami |

Taka konfiguracja pozwala na uzyskanie wielu przełożeń z jednej, kompaktowej jednostki.

Odblokowanie wszechstronności i mocy

Prawdziwym geniuszem systemu planetarnego jest jego zdolność do adaptacji. To nie tylko jeden zestaw kół zębatych. To konfigurowalna platforma do zarządzania momentem obrotowym i prędkością. Zależność między wejściem, wyjściem i stałym elementem definiuje jego funkcję.

W PTSMAKE często wykorzystujemy to rozwiązanie w niestandardowych aplikacjach. Pozwala nam to osiągnąć złożone wymagania dotyczące ruchu w bardzo ciasnych przestrzeniach.

Tryby działania

Sposób użycia komponentów determinuje wynik. Na przykład, zamocowanie koła koronowego i napędzanie koła słonecznego tworzy określoną redukcję. Koła planetarne przenoszą moment obrotowy jako koncentryczny13 wyjście. Nośnik planetarny działa jako ostatni napędzany element przekładni.

| Stały komponent | Wejście komponentowe | Składnik wyjściowy | Wynik |

|---|---|---|---|

| Przekładnia pierścieniowa | Sun Gear | Planet Carrier | Redukcja prędkości |

| Sun Gear | Przekładnia pierścieniowa | Planet Carrier | Redukcja prędkości |

| Planet Carrier | Sun Gear | Przekładnia pierścieniowa | Odwracanie i redukcja |

Przewaga kabla koncentrycznego

System ten oferuje również niesamowitą gęstość mocy. Wiele przekładni planetarnych dzieli obciążenie. Oznacza to, że niewielki pakiet może obsługiwać ogromny moment obrotowy.

Ponadto wał wejściowy i wyjściowy są współosiowe. Dzielą one tę samą linię środkową. Upraszcza to znacznie projektowanie przekładni i innych złożonych maszyn.

Przekładnie planetarne strukturyzują przepływ mocy poprzez interakcję słońca, planet i kół zębatych. Ich wyjątkowa zdolność do konfigurowania dla różnych wyjść, w połączeniu z wysoką gęstością mocy i współosiową konstrukcją, czyni je wyjątkowo wszechstronnymi dla złożonych maszyn.

Co odróżnia przekładnię wewnętrzną od zewnętrznej?

Podczas projektowania systemu wybór między typami przekładni ma kluczowe znaczenie. To praktyczna decyzja, która ma wpływ na wszystko. Od niej zależy ostateczny rozmiar produktu, jego koszt i wydajność.

Przekładnie zewnętrzne to dobrze znany standard. Przekładnie wewnętrzne oferują wyjątkowe korzyści, ale wiążą się z wyzwaniami. Zrozumienie tych kompromisów jest kluczowe.

Kluczowe różnice konstrukcyjne

Przeanalizujmy podstawowe rozróżnienia z perspektywy projektowania. Pomoże to wyjaśnić, które z nich mogą pasować do Twojego projektu.

| Cecha | Przekładnia wewnętrzna | Przekładnia zewnętrzna |

|---|---|---|

| Rozmiar | Bardziej kompaktowe wymiary | Wymaga więcej miejsca |

| Produkcja | Złożone, wyspecjalizowane | Prostsze, szeroko dostępne |

| Wydajność | Wyższy współczynnik kontaktu | Standardowa wydajność |

| Koszt | Ogólnie wyższy | Bardziej opłacalne |

Ta tabela pokazuje podstawowy kompromis. Kompaktowość często równoważy się z prostotą produkcji.

Praktyczne zastosowanie i produkcja

Z praktycznego punktu widzenia, zewnętrzne koła zębate są preferowane w wielu projektach. Ich proces produkcji jest prosty. Ta prostota często prowadzi do niższych kosztów i krótszych czasów realizacji, co jest krytycznym czynnikiem dla wielu klientów, z którymi współpracujemy w PTSMAKE. Są łatwe w produkcji i montażu, co czyni je niezawodnymi końmi roboczymi.

Przekładnie wewnętrzne rozwiązują inny zestaw problemów. Ich główną zaletą jest stworzenie bardzo kompaktowej przekładni. Dzieje się tak, ponieważ napędzane koło zębate zazębia się wewnętrznie, oszczędzając znaczną ilość miejsca. Zapewniają one również wyższą współczynnik kontaktu14, co oznacza, że jednocześnie włącza się więcej zębów. Może to prowadzić do płynniejszej pracy i większej nośności.

Wybór odpowiedniego sprzętu

Trudność w produkcji wewnętrznych kół zębatych jest bardzo istotna. Wycinanie zębów na wewnętrznej powierzchni wymaga specjalistycznego oprzyrządowania i wiedzy. Ta złożoność ma bezpośredni wpływ na ostateczny koszt części. W poprzednich projektach realizowanych przez PTSMAKE starannie rozważaliśmy te czynniki z naszymi klientami. Aplikacja zawsze dyktuje najlepszy wybór.

Oto kilka typowych przykładów:

| Typ przekładni | Przykłady zastosowań |

|---|---|

| Przekładnia wewnętrzna | Systemy przekładni planetarnych w robotyce, automatyczne skrzynie biegów, przekładnie w piastach rowerowych. |

| Przekładnia zewnętrzna | Proste maszyny przemysłowe, systemy przenośników taśmowych, tradycyjne mechanizmy zegarowe. |

W przypadku ramienia robota o wysokim momencie obrotowym, gdzie przestrzeń jest minimalna, przekładnia wewnętrzna jest często jedyną realną opcją. W przypadku prostego systemu przenoszenia mocy, przekładnia zewnętrzna jest zazwyczaj najbardziej praktycznym i ekonomicznym rozwiązaniem.

Podsumowując, wybór zależy od priorytetów projektu. Przekładnie zewnętrzne oferują standardowe, ekonomiczne rozwiązania. Przekładnie wewnętrzne zapewniają kompaktowe, wysokowydajne konstrukcje do bardziej wyspecjalizowanych zastosowań, w których przestrzeń i nośność są krytycznymi czynnikami projektowymi.

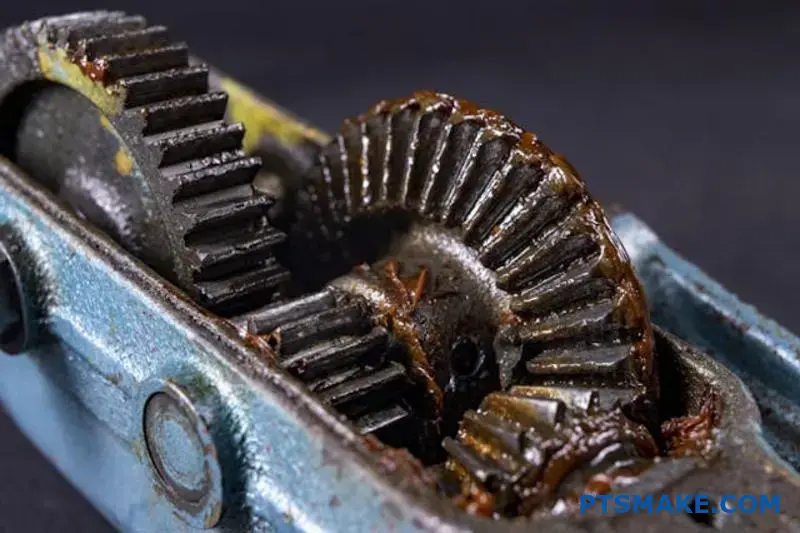

Jakie są typowe tryby awarii dla różnych typów przekładni?

Zrozumienie awarii przekładni ma kluczowe znaczenie. Nie chodzi tylko o uszkodzoną część. Chodzi o znalezienie przyczyny źródłowej. Awarie można podzielić na wyraźne grupy. Pomaga to w szybszym diagnozowaniu problemów.

W PTSMAKE kategoryzujemy awarie, aby ulepszyć nasze projekty. Główne grupy to zużycie, zmęczenie, pęknięcia i płynięcie plastiku. Dobrze wykonana przekładnia napędzana jest bardziej odporna na te czynniki.

| Kategoria awarii | Opis |

|---|---|

| Zużycie zębów | Stopniowa utrata materiału |

| Zmęczenie powierzchniowe | Pękanie od powtarzających się naprężeń |

| Złamanie zęba | Nagłe, katastrofalne złamanie |

| Plastic Flow | Odkształcenie materiału powierzchniowego |

Aby zapobiegać awariom, musimy je najpierw zrozumieć. Rozbijmy wspólne kategorie, które widzimy w systemach przekładni. Każda z nich ma odrębne przyczyny i objawy.

Zużycie zębów

Jest to powolne usuwanie materiału z zębów koła zębatego. Często dzieje się to z czasem.

Zużycie ścierne

Zużycie ścierne występuje, gdy twarde cząstki zanieczyszczają smar. Cząstki te działają jak papier ścierny, rysując powierzchnie przekładni. Właściwa filtracja jest kluczem do zapobiegania.

Zużycie kleju

Zużycie adhezyjne ma miejsce, gdy powierzchnie zębów przekładni zgrzewają się ze sobą, a następnie rozrywają. Jest to często spowodowane dużymi obciążeniami i słabym smarowaniem. Tworzy to szorstką powierzchnię.

Zmęczenie powierzchniowe

Wynika to z powtarzających się cykli naprężeń na powierzchni zęba. Zaczyna się od drobnych pęknięć, które z czasem rosną.

Wżery i odpryski

Wżery tworzą małe ubytki na powierzchni zęba. W miarę jak te wgłębienia rosną i łączą się, mogą prowadzić do odprysk15gdzie odłamują się większe kawałki materiału. Jest to powszechny tryb awarii.

Złamanie zęba

Jest to bardziej poważna i nagła awaria.

Zmęczenie przy zginaniu

Powtarzające się naprężenia zginające w korzeniu zęba mogą powodować powstawanie pęknięć. Pęknięcie rośnie z każdym cyklem, aż do całkowitego odłamania zęba.

Uszkodzenie spowodowane przeciążeniem

Dzieje się tak, gdy obciążenie koła zębatego przekracza jego wytrzymałość. Powoduje to nagłe, kruche złamanie zęba.

| Tryb awarii | Wspólna sprawa | Strategia zapobiegania |

|---|---|---|

| Zużycie ścierne | Zanieczyszczony smar | Lepsza filtracja, szczelna obudowa |

| Zużycie kleju | Słabe smarowanie, wysokie obciążenie | Używaj odpowiedniego smaru, zmniejsz obciążenie |

| Wżery | Wysokie naprężenia kontaktowe | Lepsza geometria kół zębatych, lepszy materiał |

| Uszkodzenie spowodowane przeciążeniem | Obciążenia udarowe, nagłe zakleszczenie | Ochrona przed przeciążeniem, mocniejsze materiały |

Kategoryzacja awarii przekładni na zużycie, zmęczenie, pęknięcie i przepływ tworzywa sztucznego pozwala na dokładną diagnozę. Zrozumienie, że przyczyny takie jak niewspółosiowość lub słabe smarowanie prowadzą do określonych awarii, jest pierwszym krokiem w kierunku budowania bardziej niezawodnych systemów i zapobiegania przestojom.

Jak klasyfikowane są procesy produkcji kół zębatych pod kątem praktycznego wyboru?

Wybór odpowiedniego procesu produkcji przekładni może wydawać się skomplikowany. Praktycznym sposobem na jego uproszczenie jest pogrupowanie metod według ich wyników i kosztów. Pomaga to dopasować proces do konkretnych potrzeb aplikacji.

Możemy je podzielić na trzy główne kategorie.

Formowanie półfabrykatów

Metody te, podobnie jak odlewanie lub kucie, służą do tworzenia początkowego kształtu koła zębatego. Są one opłacalne w przypadku dużych ilości, ale oferują niższą precyzję.

Obróbka skrawaniem do zastosowań ogólnych

Procesy takie jak frezowanie obwiedniowe i kształtowanie wycinają zęby w półfabrykacie. Zapewniają one dobrą dokładność dla większości potrzeb przemysłowych.

Wykończenie zapewniające wysoką precyzję

Szlifowanie i docieranie udoskonalają zęby przekładni. Czynności te są kosztowne, ale niezbędne w zastosowaniach wymagających wysokiej precyzji i niskiego poziomu hałasu, takich jak przekładnie napędzane o krytycznym znaczeniu.

Kompromis precyzja-koszt

W PTSMAKE prowadzimy klientów przez kluczową równowagę między precyzją przekładni a kosztami produkcji. Nie zawsze chodzi o wybór najwyższej precyzji; chodzi o wybór odpowiedniej precyzji dla danego zadania. Decyzja ta ma bezpośredni wpływ na budżet i harmonogram projektu.

Procesy formowania: Fundacja

Metody formowania, takie jak kucie, tworzą mocne półfabrykaty kół zębatych. Precyzja jest niska, zazwyczaj około AGMA Q5-Q7. Są one jednak idealne do produkcji dużych ilości półfabrykatów, które będą później obrabiane. To dwuetapowe podejście jest często bardzo opłacalne.

Procesy obróbki skrawaniem: Koń roboczy

Najczęściej stosowaną metodą jest obróbka skrawaniem, w tym frezowanie obwiedniowe i kształtowe. Zapewnia ona niezawodną precyzję w szerokim zakresie zastosowań, zwykle w zakresie AGMA Q8-Q11. Jest to najlepsze miejsce dla ogólnych maszyn przemysłowych, w których wydajność i koszty są zrównoważone.

Procesy wykańczania: Ostateczny szlif

W przypadku zastosowań w przemyśle lotniczym i kosmonautycznym lub w urządzeniach medycznych obróbka wykańczająca ma kluczowe znaczenie. Procesy takie jak szlifowanie i docieranie osiągają niezwykle wysoką precyzję (AGMA Q12+). Ten poziom dokładność kinematyczna16 Zapewnia cichą i płynną pracę, ale wiąże się ze znacznie wyższymi kosztami.

Poniższa tabela podsumowuje ten kompromis.

| Grupa procesowa | Typowa precyzja (AGMA) | Koszt względny | Najlepsze dla... |

|---|---|---|---|

| Formowanie | Q5 - Q7 | Niski | Półfabrykaty o dużej objętości, części niekrytyczne |

| Obróbka skrawaniem | Q8 - Q11 | Średni | Ogólne zastosowania przemysłowe |

| Wykończenie | Q12 - Q15 | Wysoki | Lotnictwo i kosmonautyka, systemy o niskim poziomie hałasu |

Zasadniczo klasyfikacja procesów produkcyjnych według wyników i kosztów upraszcza wybór. Formowanie jest przeznaczone dla tanich półfabrykatów, obróbka skrawaniem dla kół zębatych ogólnego przeznaczenia, a wykańczanie dla zastosowań wymagających wysokiej precyzji. Ostateczny wybór zawsze wiąże się z kompromisem między wymaganiami dotyczącymi wydajności a budżetem.

Jakie struktury obróbki cieplnej są stosowane do napędzanych kół zębatych?

Wybór odpowiedniej obróbki cieplnej ma kluczowe znaczenie. Określa on żywotność napędzanego koła zębatego. Celem jest idealna równowaga. Potrzebujemy twardości, aby zapewnić odporność na zużycie. Potrzebujemy również wytrzymałości, aby zapobiec pęknięciom.

Nie jest to rozwiązanie uniwersalne. Wybór zależy wyłącznie od specyfiki pracy sprzętu. W PTSMAKE dopasowujemy obróbkę do wymagań aplikacji.

Oto krótki przegląd dwóch głównych podejść:

| Rodzaj leczenia | Główny cel | Własność podstawowa |

|---|---|---|

| Hartowanie obudowy | Twarda, odporna na zużycie powierzchnia | Wytrzymały i ciągliwy |

| Poprzez utwardzanie | Jednolita twardość i wytrzymałość | Jednolite właściwości |

Zapewnia to niezawodne działanie napędzanego koła zębatego pod przewidzianym obciążeniem.

Przyjrzyjmy się tym metodom z praktycznego punktu widzenia. Decyzja ta ma wpływ nie tylko na wydajność, ale także na złożoność produkcji i koszty. Jest to kluczowa dyskusja, którą prowadzimy z klientami na wczesnym etapie projektowania.

Techniki utwardzania obudowy

Utwardzanie powierzchniowe tworzy element o podwójnej strukturze. Otrzymujesz twardą powierzchnię zewnętrzną i wytrzymałe, pochłaniające wstrząsy wnętrze. Jest to idealne rozwiązanie do zastosowań, w których uderzenia i zużycie powierzchni są głównymi problemami.

Nawęglanie

Proces ten polega na dodaniu węgla do powierzchni stali niskowęglowej. Część jest podgrzewana w atmosferze bogatej w węgiel. Rezultatem jest niezwykle twarda obudowa zewnętrzna, idealna do przenoszenia dużych obciążeń stykowych bez szybkiego zużycia.

Azotowanie

Azotowanie wykorzystuje azot do utwardzenia powierzchni. Jest to proces niskotemperaturowy, co oznacza mniejsze ryzyko zniekształceń. To sprawia, że jest to doskonały wybór dla precyzyjnych przekładni napędzanych, w których wąskie tolerancje są krytyczne po obróbce. W tym przypadku transformacja martenzytyczna17 nie ma tutaj większego znaczenia, jeśli chodzi o zniekształcenia.

Poprzez utwardzanie

Hartowanie przelotowe, jak sama nazwa wskazuje, równomiernie utwardza całe koło zębate. Koło zębate jest podgrzewane, a następnie hartowane. Metoda ta jest prostsza i często bardziej opłacalna. Najlepiej sprawdza się w zastosowaniach o mniejszym naprężeniu kontaktowym, gdzie ogólna wytrzymałość i odporność na zmęczenie są ważniejsze niż ekstremalna trwałość powierzchni.

| Cecha | Nawęglanie | Azotowanie | Poprzez utwardzanie |

|---|---|---|---|

| Twardość powierzchni | Bardzo wysoka | Wysoki | Umiarkowany |

| Wytrzymałość rdzenia | Wysoki | Wysoki | Umiarkowany |

| Ryzyko zniekształceń | Wysoki | Niski | Średni |

| Najlepsze dla | Ciężkie ładunki | Części precyzyjne | Jednolite naprężenie |

Wybór pomiędzy hartowaniem powierzchniowym i powierzchniowym dla napędzanego koła zębatego zależy od jego specyficznych obciążeń operacyjnych. Hartowanie powierzchniowe doskonale sprawdza się w scenariuszach o wysokim zużyciu, podczas gdy hartowanie przelotowe zapewnia stałą wytrzymałość w zastosowaniach o niższym obciążeniu, zapewniając optymalną wydajność i trwałość.

Czym różnią się systemy smarowania dla różnych zastosowań przekładni?

Wybór odpowiedniego smarowania nie jest zadaniem uniwersalnym. Metoda musi odpowiadać wymaganiom aplikacji. Prędkość i obciążenie to dwa najważniejsze czynniki.

Określają one, czy wystarczy prosta aplikacja smaru. Czy też potrzebny jest bardziej złożony system. Wybór ten ma bezpośredni wpływ na żywotność i wydajność przekładni. Przyjrzyjmy się typowym rodzajom smarów.

Smarowanie smarem stałym

Smar jest idealny do pracy przy niskich prędkościach i obciążeniach. Jest często stosowany w uszczelnionych jednostkach, które są "smarowane na całe życie". Pomyśl o skrzyniach biegów małych urządzeń. Konserwacja jest minimalna, co jest dużą zaletą.

Smarowanie rozbryzgowe

W przypadku umiarkowanych prędkości i obciążeń powszechne jest smarowanie rozbryzgowe. System ten jest stosowany w wielu zamkniętych przekładniach przemysłowych. Koło zębate lub przymocowany do niego zawiesie zanurza się w kąpieli olejowej. Powoduje to rozpryskiwanie smaru na inne elementy.

Smarowanie wymuszone (ciśnieniowe)

Systemy pracujące z dużymi prędkościami i obciążeniami wymagają solidniejszego rozwiązania. Wymuszone smarowanie aktywnie pompuje olej do krytycznych punktów styku. Obejmuje to łożyska i zazębienia kół zębatych. Metoda ta zapewnia stałe smarowanie każdego komponentu. Zapewnia również niezbędne chłodzenie i filtrację.

Systemy wymuszonego smarowania są tam, gdzie precyzja ma największe znaczenie. W tych środowiskach o wysokim obciążeniu każdy element musi działać bezbłędnie. Obejmuje to dysze olejowe, pompy i filtry.

W PTSMAKE obrabiamy komponenty do tych złożonych systemów. Tolerancje są niezwykle wąskie. Każdy błąd może prowadzić do katastrofalnych uszkodzeń.

Główną zaletą jest odprowadzanie ciepła. Krążący olej odprowadza ciepło generowane przez tarcie. Ma to kluczowe znaczenie w zastosowaniach wymagających wysokiej wydajności. Bez tego przekładnie szybko by się przegrzewały i ulegały awariom.

System filtruje również smar. Usuwa cząstki metalu i zanieczyszczenia. Utrzymuje to olej w czystości i wydłuża żywotność przekładni. Od czystego oleju zależy prawidłowe działanie pary kół zębatych napędzających i napędzanych. Jest to podstawowa koncepcja w Tribologia18.

Możemy bezpośrednio porównać te metody.

| Metoda smarowania | Typowa prędkość | Typowe obciążenie | Złożoność i koszty | Typowe zastosowanie |

|---|---|---|---|---|

| Smar | Niski (<2 m/s) | Niski do umiarkowanego | Niski | Uszczelnione przekładnie, praca przerywana |

| Splash | Umiarkowany (2-12 m/s) | Umiarkowany | Średni | Zamknięte przekładnie przemysłowe |

| Wymuszony (ciśnienie) | Wysoka (>12 m/s) | Wysoki | Wysoki | Przekładnie samochodowe, turbiny |

Ta tabela pomaga naszym klientom zrozumieć kompromisy. Dopasowanie systemu do aplikacji ma kluczowe znaczenie dla niezawodności i opłacalności.

Wybór odpowiedniego smarowania zależy w dużej mierze od prędkości i obciążenia przekładni. Zwykły smar sprawdza się w powolnych zastosowaniach, podczas gdy wysokowydajne systemy wymagają złożonego smarowania wymuszonego w celu chłodzenia i filtracji, zapewniając długowieczność i niezawodność każdego koła zębatego, w tym koła napędzanego.

Jak obliczyć przełożenie dla prostego pociągu?

Obliczenie przełożenia dla prostego układu przekładni jest proste. Jest to podstawowe pojęcie w inżynierii mechanicznej. Obliczenia te pomagają zrozumieć wydajność.

Cały proces opiera się na jednym prostym wzorze. Wystarczy policzyć zęby na dwóch kołach zębatych.

Podstawowa formuła

Współczynnik ten jest obliczany przez podzielenie liczby zębów na przekładnia napędzana przez liczbę zębów koła zębatego napędzającego. Koło zębate napędzane jest tym, które odbiera siłę.

Prosty przewodnik

- Zidentyfikuj bieg napędowy (wejście).

- Zidentyfikuj przekładnia napędzana (wyjście).

- Policz zęby na obu.

- Zastosuj formułę.

Oto krótkie odniesienie:

| Typ przekładni | Opis |

|---|---|

| Sprzęt do jazdy | Koło zębate, które jest napędzane i inicjuje ruch. |

| Przekładnia napędzana | Koło zębate obracane przez koło zębate napędzające. |

Wynik daje przełożenie przekładni.

Zrozumienie wzoru to dopiero początek. Prawdziwa wartość wynika ze znajomości znaczenia tego współczynnika dla wydajności maszyny. Bezpośrednio kontroluje on kompromis między prędkością a momentem obrotowym.

Wpływ na prędkość wyjściową

Przełożenie przekładni określa prędkość wyjściową. Wyższe przełożenie oznacza niższą prędkość wyjściową. Wzór jest następujący:

Prędkość wyjściowa = prędkość wejściowa / przełożenie

Na przykład przełożenie 2:1 zmniejsza prędkość o połowę. Koło napędzane obraca się raz na dwa obroty koła napędzającego. Ma to kluczowe znaczenie dla precyzyjnej kontroli. W poprzednich projektach w PTSMAKE wykorzystaliśmy to do osiągnięcia dokładnych prędkości ruchu.

Zrozumienie mnożenia momentu obrotowego

Moment obrotowy to siła obrotowa. Przełożenie przekłada się również na moment obrotowy. Pomijając straty wydajności, wzór jest następujący:

*Wyjściowy moment obrotowy = wejściowy moment obrotowy Przełożenie**

Ta zasada jest podstawą przewaga mechaniczna19. Pozwala to małemu silnikowi na przenoszenie dużych obciążeń. Większy przekładnia napędzana zapewnia większy moment obrotowy, ale przy niższej prędkości.

Zależność jest odwrotna, jak pokazano poniżej:

| Przełożenie | Wpływ na prędkość | Wpływ na moment obrotowy |

|---|---|---|

| > 1:1 | Spadki | Zwiększenia |

| < 1:1 | Zwiększenia | Spadki |

| 1:1 | Bez zmian | Bez zmian |

Równowaga ta jest kluczowym elementem każdego projektu przekładni.

Obliczenie przełożenia polega na podzieleniu zębów przekładni napędzanej przez zęby przekładni napędzającej. Ta prosta liczba dyktuje końcową prędkość wyjściową i moment obrotowy, umożliwiając manipulowanie siłą i prędkością w celu spełnienia określonych potrzeb aplikacji.

Jak przeprojektować przekładnię zębatą, aby uzyskać wyższą wydajność?

Zmniejszenie strat energii jest kluczem do bardziej wydajnego napędu zębatego. Niewielkie zmiany mogą prowadzić do znaczących korzyści. Nie chodzi tylko o jedną poprawkę; to seria ukierunkowanych ulepszeń.

Od kół zębatych czołowych do kół zębatych walcowych

Przełączanie typów przekładni daje dużą przewagę. Przekładnie walcowe zapewniają płynniejszą, cichszą pracę i lepszy kontakt.

Rola wykończenia powierzchni

Gładsza powierzchnia oznacza mniejsze tarcie. Szlifowanie i polerowanie zębów przekładni może drastycznie zmniejszyć straty energii.

| Strategia | Podstawowa korzyść |

|---|---|

| Przekładnie śrubowe | Płynniejsze przenoszenie mocy |

| Szlifowanie | Niższe tarcie |

| Smarowanie | Zmniejszone zużycie i ciepło |

| Łożyska | Zminimalizowany opór obrotowy |

Głębsze spojrzenie na redukcję strat

Osiągnięcie wyższej wydajności wymaga wieloaspektowego podejścia. Każdy element odgrywa kluczową rolę w minimalizowaniu tarcia i strat energii. To system, w którym każdy szczegół ma znaczenie.

Optymalizacja styku przekładni

Często zalecamy stosowanie kół zębatych walcowych zamiast kół zębatych czołowych. Ich skośne zęby zazębiają się bardziej stopniowo. Rozkłada to obciążenie na większą powierzchnię, zmniejszając naprężenia i straty spowodowane tarciem. W poprzednich projektach PTSMAKE ta prosta zmiana poprawiła wydajność.

Znaczenie smarowania

Prawidłowe smarowanie ma kluczowe znaczenie. To coś więcej niż tylko nakładanie oleju. Nauka o Tribologia20 pokazuje, że lepkość i ilość mają kluczowe znaczenie. Zbyt duża ilość środka smarnego może powodować opór, podczas gdy niewłaściwa lepkość nie tworzy warstwy ochronnej. Jest to szczególnie prawdziwe w przypadku napędzanego koła zębatego, które przenosi obciążenie wyjściowe.

Łożyska i jakość powierzchni

Wysokiej jakości łożyska są koniecznością. Minimalizują one tarcie obrotowe, które jest bezpośrednim źródłem strat energii. Skupiamy się również na wykończeniu powierzchni. Dzięki zaawansowanym technikom szlifowania tworzymy niezwykle gładkie powierzchnie zębów kół zębatych, które ślizgają się po sobie z minimalnym oporem.

| Komponent | Kluczowa optymalizacja | Wpływ na wydajność |

|---|---|---|

| Przekładnie | Przełączanie na Helical | Zmniejsza uderzenia i tarcie |

| Smar | Prawidłowa lepkość | Tworzy stabilny film, unika oporu |

| Łożyska | Wysokiej jakości rolka/kulka | Obniża tarcie obrotowe |

| Powierzchnia | Szlifowanie precyzyjne | Minimalizuje mikroskopijne tarcie |

Osiągnięcie wyższej wydajności jest procesem systematycznym. Obejmuje on modernizację do lepszej geometrii przekładni, optymalizację smarowania, poprawę wykończenia powierzchni i stosowanie wysokiej jakości łożysk. Każdy krok przyczynia się do zmniejszenia tarcia i ogólnych strat energii w systemie.

Jak złagodzić hałas i wibracje przekładni w systemie?

Walka z hałasem przekładni wymaga podejścia systemowego. Nie chodzi tylko o samą przekładnię. Należy wziąć pod uwagę cały zespół.

Podejście to obejmuje wszystko, od konstrukcji przekładni po obudowę. Czynniki takie jak precyzja przekładni i wyrównanie odgrywają ogromną rolę. Dobrze zaprojektowany system minimalizuje hałas od samego początku. Zarówno przekładnia napędzająca, jak i napędzana wymagają starannego rozważenia.

Strategia obejmująca cały system

Kluczowe jest myślenie wykraczające poza pojedynczy komponent. Skuteczna redukcja hałasu wynika z holistycznej strategii.

| Podejście | Koncentracja | Wynik |

|---|---|---|

| Poziom komponentu | Pojedynczy bieg | Ograniczona redukcja hałasu |

| Poziom systemu | Cały zespół | Optymalna wydajność |

Zapewnia to cichszy i bardziej niezawodny produkt końcowy.

Aby naprawdę zredukować hałas i wibracje, musimy przeanalizować cały system przenoszenia mocy. Jest to kwestia, którą pomogłem rozwiązać wielu klientom PTSMAKE, patrząc z szerszej perspektywy.

Zaawansowane techniki łagodzenia skutków

Konstrukcja i jakość przekładni

Konstrukcja przekładni jest pierwszą linią obrony. Używanie kół zębatych walcowych zamiast kół zębatych czołowych może znacznie zwiększyć wydajność. Współczynnik kontaktu21. Pozwala to na płynniejszy i cichszy transfer mocy.

Poprawa jakości przekładni ma również kluczowe znaczenie. Często określamy wyższą klasę AGMA dla precyzji. Wyższa klasa oznacza ściślejsze tolerancje i lepsze wykończenie powierzchni, co zmniejsza hałas. Modyfikacja profilu zęba, taka jak dodanie odciążenia wierzchołka lub korzenia, również zapobiega zakłóceniom i obniża wibracje.

Wyrównanie i obudowa

Idealne wyrównanie nie podlega negocjacjom. Niewspółosiowe koła zębate, wały lub łożyska są głównym źródłem hałasu. Obejmuje to pozycjonowanie napędzanego koła zębatego względem sterownika. Prawidłowy montaż jest równie ważny jak precyzja wykonania.

Rola obudowy jest często niedoceniana. Sztywna obudowa o dobrej charakterystyce tłumienia może pochłaniać wibracje, zanim staną się one słyszalnym hałasem.

| Technika łagodzenia skutków | Główny cel | Składnik systemu |

|---|---|---|

| Przekładnie śrubowe | Zwiększenie współczynnika kontaktu | Przekładnia |

| Wyższa klasa AGMA | Poprawa precyzji | Przekładnia |

| Modyfikacja profilu zęba | Zmniejszenie zakłóceń | Przekładnia |

| Prawidłowe wyrównanie | Zapewnienie prawidłowego zazębienia | Montaż |

| Obudowa tłumiąca | Pochłania wibracje | Obudowa |

Skuteczna kontrola hałasu łączy te strategie w celu uzyskania najlepszych rezultatów.

Skuteczne ograniczanie hałasu przekładni jest wyzwaniem na poziomie systemu. Sukces zależy od integracji inteligentnych wyborów projektowych, precyzyjnej produkcji i starannego montażu. Chodzi o to, jak wszystkie części współpracują ze sobą, a nie tylko jeden komponent w izolacji.

Przeanalizuj studium przypadku przedwczesnej awarii napędzanego koła zębatego.

Przeanalizujmy awarię przekładni turbiny wiatrowej. Jest to krytyczna aplikacja, w której przedwczesna awaria jest kosztowna. Główne koło zębate uległo awarii po zaledwie pięciu latach. Oczekiwana żywotność wynosiła dwadzieścia lat.

Wstępne obserwacje

Zaczynamy od zebrania podstawowych faktów. Awaria nie była nagła. Wydajność spadała przez kilka miesięcy przed całkowitym zatrzymaniem. Sugeruje to progresywny mechanizm awarii.

Kluczowe dane

| Parametr | Obserwacja |

|---|---|

| Godziny pracy | ~44 000 godzin |

| Oczekiwana długość życia | ~175 000 godzin |

| Tryb awarii | Nadmierne wibracje, a następnie drgawki |

| Dziennik konserwacji | Regularnie, zgodnie z harmonogramem |

Te wstępne dane pomogły nam określić problem. Przekładnia nie osiągnęła projektowanej żywotności pomimo odpowiedniej konserwacji.

Stosowanie procedury analizy awarii

W projektach PTSMAKE przestrzegamy ścisłej procedury. Dzięki temu nie wyciągamy pochopnych wniosków. Tę samą logikę stosujemy tutaj, aby znaleźć prawdziwą przyczynę źródłową. Systematyczne podejście jest kluczowe.

Krok 1: Badanie wizualne i mikroskopowe

Najpierw przyjrzeliśmy się uszkodzonemu kołu zębatemu. Zęby przekładni wykazywały znaczne uszkodzenia powierzchni. Istniały wyraźne dowody na rozległe mikropitting22 w poprzek boków zęba. Nie było to zwykłe złamanie przeciążeniowe. Uszkodzenie było zgodne z długotrwałym zmęczeniem materiału. Wskazywało to na problem z filmem smarnym.

Krok 2: Analiza smaru i zanieczyszczeń

Następnie przeanalizowaliśmy olej przekładniowy. Nasze testy laboratoryjne wykazały wysokie stężenie cząstek metalicznych. Potwierdzało to nadmierne zużycie. Lepkość oleju była również niższa niż określona w specyfikacji. Był to poważny sygnał ostrzegawczy. Niższa lepkość zmniejsza wytrzymałość filmu smarnego.

Krok 3: Identyfikacja przyczyny źródłowej

Zebraliśmy dowody. Przedwczesna awaria nie była spowodowana wadą materiałową ani obciążeniem udarowym. Główną przyczyną był brak smarowania. Podczas poprzedniego serwisu zastosowano niewłaściwy gatunek smaru. Doprowadziło to do niewystarczającej grubości powłoki, zwiększonego tarcia, a ostatecznie do katastrofalnego zmęczenia powierzchni.

| Potencjalna przyczyna | Dowody | Wnioski |

|---|---|---|

| Wada materiałowa | Analiza materiału wykazała prawidłowy skład. | Wykluczony |

| Obciążenie udarowe | Brak dowodów na nagłe złamanie. | Wykluczony |

| Głód smarowania | Powszechne mikropittingi, niska lepkość oleju. | Najbardziej prawdopodobna przyczyna |

Proponowane działania naprawcze

Rozwiązanie wymaga czegoś więcej niż tylko wymiany sprzętu. Musimy zaktualizować protokoły konserwacji. Obejmuje to bardziej rygorystyczną weryfikację środka smarnego. Szkolenie personelu w zakresie znaczenia stosowania właściwego gatunku oleju ma zasadnicze znaczenie dla zapobiegania nawrotom.

To studium przypadku pokazuje, w jaki sposób systematyczna analiza zidentyfikowała awarię smarowania jako pierwotną przyczynę, a nie wadę materiałową. Prawidłowe zdiagnozowanie problemu jest kluczem do wdrożenia skutecznych i trwałych działań naprawczych dla każdego systemu przekładni napędzanych.

Jak rozszerzalność cieplna wpływa na wydajność przekładni w zastosowaniach wysokotemperaturowych?

W środowiskach, w których panują wysokie temperatury, przekładnie stają w obliczu cichego zagrożenia: rozszerzalności cieplnej. Gdy metal się nagrzewa, rośnie. Ten prosty fakt ma ogromne konsekwencje dla systemów przekładni.

Najbardziej bezpośrednim problemem jest zmniejszenie luzu. Luz zwrotny to niewielka szczelina między współpracującymi zębami przekładni. Jest ona niezbędna do smarowania i zapobiegania zacięciom.

Gdy koła zębate rozszerzają się, szczelina ta zmniejsza się. Jeśli całkowicie zniknie, koła zębate mogą się zablokować, prowadząc do katastrofalnej awarii. Zrozumienie tego jest kluczem do niezawodnego projektowania.

Konsekwencje zanikającego backlashu

Gdy luz jest eliminowany przez ciepło, koła zębate zaczynają ze sobą kolidować. Zwiększa to tarcie, generuje więcej ciepła i przyspiesza zużycie każdej części, w tym napędzanego koła zębatego.

| Backlash State | Konsekwencje | Poziom ryzyka |

|---|---|---|

| Wystarczający | Płynna praca, odpowiednie smarowanie | Niski |

| Zmniejszony | Zwiększony hałas, tarcie i ciepło | Średni |

| Zero/ujemny | Wiązanie, uszkodzenie zęba, zatarcie systemu | Wysoki |

Cykl ten może szybko doprowadzić do całkowitej awarii systemu.

Zarządzanie rozszerzalnością cieplną w projektowaniu przekładni

W PTSMAKE zarządzamy tymi efektami poprzez staranną inżynierię. Nie chodzi o walkę z fizyką, ale o projektowanie z myślą o niej. Trzy kluczowe strategie są niezbędne do osiągnięcia sukcesu.

Określ większy luz na zimno

Najbardziej bezpośrednim rozwiązaniem jest zaprojektowanie większego luzu początkowego w temperaturze otoczenia (zimny luz).

Ta dodatkowa przestrzeń działa jak bufor. Zapewnia, że nawet po rozszerzeniu się kół zębatych do temperatury roboczej, pozostaje wystarczająca szczelina do smarowania i płynnego zazębiania. Obliczenie tego wymaga dokładnej znajomości materiałów i temperatur.

Wybór materiału ma kluczowe znaczenie

Wybór odpowiednich materiałów to kolejny krytyczny krok. Idealnie byłoby, gdyby przekładnia i jej obudowa rozszerzały się w podobnym tempie.

Każdy materiał ma unikalny Współczynnik rozszerzalności cieplnej23który dyktuje, jak bardzo rośnie po podgrzaniu. Koncentrujemy się na wyborze materiałów o kompatybilnych współczynnikach, aby utrzymać prześwity w całym zakresie temperatur roboczych.

Dotyczy to zarówno przekładni napędowej, jak i napędzanej, zapewniając ich kompatybilne rozszerzanie się względem siebie i obudowy.

| Materiał | Typowe korzyści z zastosowania | Stabilność termiczna |

|---|---|---|

| Stopy stali | Wysoka wytrzymałość i trwałość | Dobry |

| Stopy brązu | Dobra smarowność, niższe tarcie | Umiarkowany |

| PEEK/tworzywa sztuczne | Lekka, odporna na korozję | Różne |

Smarowanie w wysokiej temperaturze

Wreszcie, smarowanie nie podlega negocjacjom. Standardowe smary mogą ulec zniszczeniu lub spaleniu w wysokich temperaturach, pozostawiając przekładnie bez ochrony.

Zawsze wybieramy środki smarne przeznaczone do środowisk o wysokiej temperaturze. Płyny te zachowują swoją lepkość i warstwę ochronną, zmniejszając tarcie i pomagając w rozpraszaniu ciepła, nawet przy wąskich luzach.

Zmniejszony luz spowodowany wysoką temperaturą stanowi poważne zagrożenie. Może powodować zacinanie się i awarie. Inteligentna konstrukcja z większym luzem na zimno, kompatybilnymi materiałami i odpowiednim smarowaniem w wysokiej temperaturze skutecznie radzi sobie z tym zagrożeniem, zapewniając niezawodne działanie przekładni.

Kiedy przekładnia z tworzywa sztucznego jest lepszym wyborem niż metalowa?

Wybór między plastikiem a metalem nie polega na tym, który z nich jest "lepszy". Chodzi o to, co jest odpowiednie dla konkretnego zastosowania. Przekładnia napędzana tworzywem sztucznym może być przełomem we właściwym kontekście.

Pomyśl o cichym szumie biurowej drukarki. To plastik w pracy.

Kluczowe zalety w działaniu

Cicha praca

Plastikowe koła zębate naturalnie tłumią wibracje i hałas. Dzięki temu idealnie nadają się do elektroniki użytkowej i sprzętu biurowego, w których liczy się cisza.

Samosmarowanie

Wiele tworzyw konstrukcyjnych ma niskie współczynniki tarcia. Mogą pracować płynnie bez zewnętrznego smarowania, zmniejszając ryzyko konserwacji i zanieczyszczenia.

| Cecha | Przekładnia z tworzywa sztucznego | Metalowe koło zębate |

|---|---|---|

| Poziom hałasu | Bardzo niski | Wyższy |

| Smarowanie | Często samosmarujące | Wymaga zewnętrznego smaru |

| Korozja | Doskonała odporność | Podatność na rdzę/korozję |

| Waga/bezwładność | Bardzo niski | Wysoki |

Ta niska bezwładność oznacza również, że mogą szybko startować i zatrzymywać się przy mniejszym zużyciu energii.

Plastik nie jest jednak rozwiązaniem uniwersalnym. Zrozumienie jego ograniczeń ma kluczowe znaczenie dla udanego projektu produktu. W PTSMAKE codziennie prowadzimy klientów przez te kompromisy, aby uniknąć kosztownych błędów.

Zrozumienie kompromisów

Obciążalność i temperatura

Podstawowym ograniczeniem przekładni z tworzywa sztucznego jest jej niższa wytrzymałość. W przypadku zastosowań o wysokim momencie obrotowym lub dużym obciążeniu, metal pozostaje domyślnym wyborem. Tworzywa sztuczne mają również węższy zakres temperatur roboczych i mogą mięknąć lub stać się kruche w ekstremalnych warunkach.

Stabilność wymiarowa

Tworzywa sztuczne mogą być wrażliwe na otoczenie. Na przykład, Rozszerzalność higroskopijna24 z absorpcji wilgoci może zmienić wymiary koła zębatego, wpływając na jego precyzję. Jest to krytyczny czynnik w zastosowaniach wymagających wąskich tolerancji.

Gdzie błyszczą plastikowe koła zębate

Są idealne do zastosowań, w których ich zalety przewyższają ich ograniczenia.

| Czynnik | Najlepszy do plastikowych kół zębatych | Najlepsze dla metalowych kół zębatych |

|---|---|---|

| Obciążenie | Niski do średniego | Wysoki do bardzo wysokiego |

| Środowisko | Czysty, kontrolowany | Szorstki, ścierny |

| Hałas | Cicha praca | Hałas jest tolerowany |

| Koszt | Niższy (produkcja masowa) | Wyższy |

Weźmy pod uwagę wnętrza samochodów. Silniki elektrycznie sterowanych szyb lub foteli nie przenoszą dużych obciążeń. W tym przypadku niska waga, cicha praca i odporność na korozję tworzywa sztucznego są znacznie bardziej wartościowe niż surowa wytrzymałość metalu.

Przekładnie z tworzyw sztucznych oferują znaczne korzyści w zakresie redukcji hałasu, samosmarowania i odporności na korozję. Jednak ich niższa nośność i wrażliwość na temperaturę sprawiają, że metal jest lepszym wyborem do zastosowań wymagających dużych obciążeń. Ostateczna decyzja zawsze zależy od konkretnych wymagań operacyjnych produktu.

Jak zrównoważyć żywotność, koszt i wydajność przekładni podczas projektowania?

Jest to podstawowy kompromis w projektowaniu sprzętu. Pomyśl o tym jak o trójkącie z trzema rogami: Żywotność, Koszt i Wydajność.

Nie można mieć wszystkiego, co najlepsze. Poprawa jednego aspektu prawie zawsze pociąga za sobą pogorszenie drugiego.

Na przykład, przekładnia o wysokiej wydajności często oznacza wyższe koszty. Celem jest znalezienie właściwej równowagi dla konkretnego zastosowania. Chodzi o to, aby być "wystarczająco dobrym" bez marnotrawstwa nadmiernej inżynierii.

Ta równowaga jest kluczem do udanego produktu.

| Punkt skupienia | Główny wpływ | Wpływ wtórny |

|---|---|---|

| Wydajność | Wyższe koszty materiałów/obróbki | Może wpływać na rozmiar/wagę |

| Życie | Zwiększony koszt (wykończenie, rozmiar) | Może zmniejszyć maksymalną wydajność |

| Koszt | Niższe specyfikacje wydajności | Skrócony okres eksploatacji |

Trójkąt inżynieryjny w praktyce

Co najważniejsze, idealny sprzęt to nie ten o najwyższej wydajności. To ten, który niezawodnie spełnia wszystkie wymagania przy najniższych możliwych kosztach. W PTSMAKE nieustannie balansujemy między tymi dwoma aspektami.

Definiowanie wydajności

Wydajność może oznaczać wiele rzeczy. Może to być wyższa precyzja (ściślejsze tolerancje), lepsze materiały zapewniające wytrzymałość lub konstrukcja, która obsługuje wyższe prędkości i obciążenia. Każde ulepszenie zwiększa złożoność produkcji, a tym samym koszty.

Zrozumienie żywotności sprzętu

Na żywotność przekładni mają wpływ takie czynniki jak twardość materiału, wykończenie powierzchni i rozmiar. Większa przekładnia lub przekładnia poddana specjalnej obróbce cieplnej będzie działać dłużej. Będą one jednak również droższe w produkcji i mogą nie pasować do kompaktowej konstrukcji. Obliczanie Naprężenie kontaktowe Hertza25 ma tutaj kluczowe znaczenie.

Punkt "wystarczająco dobry

Nadmierna inżynieria jest częstą pułapką. Przekładnia zaprojektowana na 30 lat w produkcie o 5-letnim cyklu życia to strata pieniędzy. Celem jest znalezienie tego najlepszego miejsca, w którym sprzęt niezawodnie spełnia swoją funkcję przez zamierzony okres użytkowania i nie więcej.

| Cel projektu | Przykład materiału | Przykład procesu | Typowy wynik |

|---|---|---|---|

| Niski koszt | Standardowe tworzywo sztuczne | Formowanie wtryskowe | Szybka produkcja, do lekkich zastosowań. |

| Zrównoważony | Stal stopowa | Obróbka CNC | Dobra żywotność i wydajność w większości zastosowań. |

| High Life | Stal hartowana | Szlifowanie i polerowanie | Bardzo długa żywotność, najwyższy koszt. |

Ta równowaga jest istotą skutecznej inżynierii. Celem nie jest doskonałość w jednym obszarze, ale optymalizacja wszystkich trzech ograniczeń - życia, kosztów i wydajności. Zapewnia to, że produkt końcowy jest zarówno niezawodny, jak i opłacalny komercyjnie, unikając niepotrzebnych wydatków związanych z nadmierną inżynierią.

Odblokuj doskonałe rozwiązania w zakresie przekładni napędzanych dzięki doświadczeniu PTSMAKE!

Gotowy, aby ulepszyć swój następny projekt przekładni napędzanej? Nawiąż współpracę z PTSMAKE, aby uzyskać precyzyjną inżynierię, niezawodne terminy realizacji i najwyższą jakość od prototypu do produkcji. Już dziś wyślij nam swoje zapytanie ofertowe - przekonaj się, jak nasz zespół zapewnia godne zaufania wyniki w wymagających zastosowaniach.

Poznaj zasady przemieszczania się siły obrotowej z jednej części do drugiej w układach mechanicznych. ↩

Zrozumienie, w jaki sposób prędkość obrotowa jest precyzyjnie mierzona i stosowana w złożonych systemach mechanicznych. ↩

Odkryj, jak ten krytyczny wymiar jest niezbędny do osiągnięcia płynnej i dokładnej pracy przekładni. ↩

Dowiedz się, w jaki sposób ta wada produkcyjna może obniżyć wytrzymałość przekładni i jak jej uniknąć w swoich projektach. ↩

Odkryj, w jaki sposób ta specyficzna geometria zębów zapobiega zakłóceniom i zapewnia wydajne przenoszenie mocy. ↩

Zanurz się głębiej w geometrię, która umożliwia doskonałe przenoszenie mocy ze stałą prędkością między biegami. ↩

Dowiedz się, jak precyzyjna głębokość robocza wpływa na wydajność i trwałość przekładni w wymagających zastosowaniach. ↩

Odkryj, w jaki sposób ta obróbka powierzchni tworzy trwałą warstwę zewnętrzną, zachowując jednocześnie wytrzymały rdzeń zapewniający doskonałą wydajność sprzętu. ↩

Dowiedz się, jak ta niewidoczna powierzchnia definiuje ruch i wydajność przekładni. ↩

Dowiedz się, jak ta siła wpływa na wybór łożyska i ogólną konstrukcję systemu dla danego zastosowania. ↩

Poznaj tę koncepcję, aby zrozumieć podstawową geometrię, która definiuje wydajność przekładni stożkowej. ↩

Dowiedz się, jak ta zasada wpływa na wydajność, zużycie i zdolność samoblokowania przekładni. ↩

Dowiedz się, w jaki sposób to wyrównanie upraszcza projektowanie i zwiększa wydajność w kompaktowych systemach. ↩

Dowiedz się, jak ten parametr wpływa na wytrzymałość przekładni, hałas i płynność działania. ↩

Dowiedz się więcej o metalurgicznym procesie zmęczenia powierzchniowego. ↩

Odkryj, w jaki sposób ten wskaźnik bezpośrednio wpływa na płynność i hałas pracy przekładni. ↩

Kliknij, aby zrozumieć zmiany mikrostrukturalne, które nadają hartowanej stali niesamowitą wytrzymałość. ↩

Dowiedz się, jak ta nauka pomaga zoptymalizować wydajność i żywotność sprzętu. ↩

Odkryj, w jaki sposób ta podstawowa koncepcja umożliwia wzmocnienie mocy w różnych maszynach. ↩

Dowiedz się, w jaki sposób nauka o tarciu i zużyciu może pomóc w wyborze najlepszego środka smarnego zapewniającego długowieczność podzespołów. ↩

Dowiedz się, w jaki sposób ten kluczowy parametr bezpośrednio wpływa na wydajność przekładni i generowany hałas. ↩

Dowiedz się, jak mikroskopijne uszkodzenia powierzchni inicjują pęknięcia i prowadzą do awarii przekładni. ↩

Dowiedz się, jak ta właściwość wpływa na wybór materiałów do zastosowań wysokotemperaturowych. ↩

Dowiedz się, jak absorpcja wilgoci wpływa na stabilność wymiarową i wydajność precyzyjnych części z tworzyw sztucznych. ↩

Dowiedz się, w jaki sposób obliczenia ciśnienia powierzchniowego są niezbędne do przewidywania awarii przekładni i wyboru materiałów. ↩