U bent een metaalspuitgietproject aan het ontwikkelen, maar de technische complexiteit voelt overweldigend aan. Van injectieparameters tot sintervariabelen, van materiaalselectie tot defectpreventie - er zijn talloze bewegende delen die uw productiesucces kunnen doen ontsporen.

Metal Injection Molding (MIM) is een poedermetallurgisch productieproces dat de ontwerpflexibiliteit van kunststof spuitgieten combineert met de sterkte en integriteit van gesmeed metaal, waarbij complexe, zeer nauwkeurige onderdelen worden gemaakt door middel van injectie, ontbinding en sinteren.

Deze gids beschrijft elk kritiek aspect van MIM-productie - van fundamentele processtappen tot geavanceerde technieken om problemen op te lossen. Of u nu MIM wilt vergelijken met CNC-verspaning of uw huidige productie wilt optimaliseren, u vindt praktische oplossingen voor echte productie-uitdagingen.

Wat bepaalt in essentie de spuitgietfase bij Metal Injection Molding (MIM)?

Het spuitgieten is waar de magie gebeurt. De voorbereide grondstof wordt omgezet in een vast, gevormd onderdeel. Dit staat bekend als het "groene onderdeel"."

We bereiken deze vorm met precieze hitte en druk. Zie het als een zeer gecontroleerd vormgevingsproces. Elke variabele is belangrijk.

Belangrijke controlevariabelen

Het succes van deze fase hangt af van vier belangrijke parameters. Ze hebben een directe invloed op de kwaliteit van het uiteindelijke onderdeel. We moeten ze goed krijgen.

| Variabele | Fysieke impact | Belang |

|---|---|---|

| Temperatuur | Beïnvloedt de viscositeit en stroming van de grondstof | Kritisch voor volledig vullen van de matrijs |

| Druk | Drijft het materiaal in de vormholte | Verzekert onderdeeldichtheid en detail |

| Injectiesnelheid | Bepaalt hoe snel de mal zich vult | Beïnvloedt oppervlakteafwerking en defecten |

| Wachttijd | Handhaaft de druk terwijl het onderdeel afkoelt | Voorkomt krimp en holtes |

Het is van fundamenteel belang dat deze parameters kloppen. Het garandeert de integriteit van het groene onderdeel voordat het naar de volgende stadia gaat.

De fysica van schimmelvulling

Het spuitgieten is een delicate natuurkundige dans. We beheren in wezen de stroming van een zeer complex materiaal. De grondstof, een mix van metaalpoeder en bindmiddel, moet stromen als een vloeistof.

Deze vloei moet perfect zijn. Hij moet elk spleetje van de matrijsholte vullen zonder defecten. Het doel is om een homogeen groen onderdeel te maken. Dit onderdeel is kwetsbaar, maar bevat de precieze geometrie voor het eindproduct.

Het gedrag van de grondstof onder deze omstandigheden is complex. Het is reologie1 drastisch verandert door kleine verschuivingen in temperatuur of druk. In onze projecten bij PTSMAKE hebben we ontdekt dat zelfs een paar graden een verschil kunnen maken.

Defecten in het groene gedeelte voorkomen

Door de procesvariabelen te controleren, garanderen we de integriteit van het groene onderdeel. Een verkeerde instelling kan tot grote problemen leiden. Deze problemen kunnen het hele onderdeel in gevaar brengen.

Als de injectiesnelheid bijvoorbeeld te hoog is, kan er lucht worden ingesloten. Als de wachttijd te kort is, kan het onderdeel verzakken. We balanceren deze factoren zorgvuldig.

| Veelvoorkomend defect | Primaire oorzaak (variabel) | Hoe we het aanpakken |

|---|---|---|

| Kort schot | Lage temperatuur / druk | Verhoog de grondstoftemperatuur of de injectiedruk |

| Flash | Hoge injectiesnelheid/druk | Snelheid verlagen of klemkracht optimaliseren |

| Gootsteentekens | Onvoldoende wachttijd / druk | Verhoog de wachttijd en druk om de mal in te pakken |

| Scheeftrekken | Ongelijkmatige koeling / temperatuur | Pas de matrijstemperatuur aan voor gelijkmatige koeling |

Het beheersen van deze variabelen bepaalt het succes van het metaalspuitgietproces.

Bij het spuitgieten worden precieze warmte, druk, snelheid en tijd gebruikt om metaal te vormen tot een "groen onderdeel". De integriteit van dit kwetsbare onderdeel hangt volledig af van het evenwicht tussen deze variabelen om een volledige, foutloze vulling van de matrijs te garanderen.

Wat zijn de fundamentele beperkingen die MIM (Metal Injection Molding) oplegt aan het ontwerp van onderdelen?

Bij MIM (Metal Injection Molding) gaat het niet alleen om de uiteindelijke vorm. Succes hangt af van het ontwerpen voor het proces zelf.

De fysica van grondstofstromen en sinteren creëert specifieke regels. Als je die negeert, leidt dat tot defecten en fabricageproblemen.

Kernprincipes voor MIM-ontwerp

Wanddikte en doorstroming

Een uniforme wanddikte is cruciaal. Het zorgt ervoor dat de mal gelijkmatig wordt gevuld en het onderdeel gelijkmatig afkoelt. Dit voorkomt veelvoorkomende problemen zoals verzakkingen en kromtrekken.

Ontwerphoeken en -stralen

De juiste ontwerphoeken helpen het "groene" onderdeel zonder schade uit de matrijs te werpen. Royale hoekradii verminderen spanningsconcentraties en voorkomen scheuren tijdens het sinteren.

| Ontwerpregel | Reden | Veelvoorkomend defect voorkomen |

|---|---|---|

| Uniforme muren | Zorgt voor consistente stroming en koeling | Zinksporen, kromtrekken |

| Opzethoeken | Vergemakkelijkt het uitwerpen van onderdelen uit de matrijs | Krassen, breuk |

| Hoekradii | Vermindert spanningsconcentratie | Scheuren, zwakke punten |

De meest kritieke fase die het MIM ontwerp bepaalt, is sinteren. Tijdens deze stap krimpt het onderdeel aanzienlijk tot zijn uiteindelijke dichtheid. Deze transformatie moet zorgvuldig worden beheerd.

Navigeren door de sintertransformatie

Rekening houden met krimp

Deze krimp is over het algemeen voorspelbaar, rond 15-20%. Complexe geometrieën kunnen echter voor uitdagingen zorgen.

De richting van de materiaalstroom tijdens het gieten kan bijvoorbeeld de uiteindelijke afmetingen na het sinteren beïnvloeden. Dit kan leiden tot anisotrope krimp2, waarbij het onderdeel langs verschillende assen anders krimpt. Bij PTSMAKE modelleren we dit gedrag om precisie te garanderen.

De rol van ondersteuning

Net als bij 3D-printen hebben sommige elementen ondersteuning nodig. Niet tijdens het gieten, maar tijdens het sinteren.

Overstekken of lange, dunne profielen kunnen doorbuigen of vervormen onder hun eigen gewicht in de oven. We ontwerpen tijdelijke ondersteuningsstructuren of richten het onderdeel zo in dat het zelfdragend is, zodat het zijn vorm behoudt.

| Functie | Sinterrisico | Matigingsstrategie |

|---|---|---|

| Grote, niet-ondersteunde overspanningen | Verzakking of vervorming | Tijdelijke steunen toevoegen |

| Abrupte dikteveranderingen | Ongelijkmatige krimp, scheuren | Geleidelijke overgangen, boren |

| Complexe interne kanalen | Opgesloten gas, vervorming | Ontwerp voor zelfondersteuning |

Het beheersen van metaalspuitgieten vereist ontwerpen voor het hele proces, niet alleen voor het uiteindelijke onderdeel. Het naleven van regels voor wanddikte, ontwerphoeken en vooral sinterkrimp is van fundamenteel belang om een robuust, defectvrij onderdeel te maken dat voldoet aan de specificaties.

Wat zijn de belangrijkste categorieën metaallegeringen die geschikt zijn voor MIM (Metal Injection Molding)?

Metaal Injection Molding (MIM) ondersteunt een breed scala aan metaallegeringen. Deze flexibiliteit is de sleutel tot het succes. We kunnen deze materialen groeperen in drie grote families. Elke familie heeft unieke eigenschappen. Dit maakt ze geschikt voor verschillende toepassingen.

Ferro legeringen

Dit zijn materialen op ijzerbasis. Ze worden het meest gebruikt in MIM. Ze bieden een grote sterkte en slijtvastheid tegen een goede prijs.

Non-Ferro legeringen

Deze legeringen bevatten geen ijzer als hoofdbestanddeel. Ze worden gekozen voor specifieke eigenschappen. Denk aan licht gewicht of hoge geleidbaarheid.

Speciale legeringen

Deze groep omvat materialen voor extreme omstandigheden. Ze zijn geschikt voor hoge temperaturen, hoge spanningen of een hoge dichtheid.

Hier volgt een kort overzicht:

| Lichtmetalen familie | Belangrijkste kenmerken | Algemene toepassingen |

|---|---|---|

| Ferro legeringen | Hoge sterkte, hardheid, kosteneffectief | Auto's, vuurwapens, industrieel gereedschap |

| Non-Ferro legeringen | Lichtgewicht, corrosiebestendig, geleidend | Medisch, elektronica, ruimtevaart |

| Speciale legeringen | Bestand tegen extreme temperaturen, hoge dichtheid | Luchtvaartturbines, defensie, medische afscherming |

Laten we eens dieper in deze legeringsfamilies duiken. De juiste materiaalkeuze is cruciaal voor het succes van je project. Bij PTSMAKE begeleiden we onze klanten bij dit selectieproces. We stemmen materiaaleigenschappen af op de prestatiebehoeften.

Ijzerhoudende Legeringen In-Diepte

Ferro legeringen zijn de werkpaarden van de MIM industrie.

Roestvrij staal

We zien vaak roestvast staal zoals 17-4PH en 316L gebruikt worden. 17-4PH wordt gewaardeerd om zijn hoge sterkte en goede corrosiebestendigheid. 316L is een austenitisch3 kwaliteit. Het biedt een superieure weerstand tegen corrosie, waardoor het ideaal is voor medische en maritieme toepassingen.

Gereedschapsstaal

Gereedschapsstaal staat bekend om zijn uitzonderlijke hardheid. Ze zijn perfect voor snijgereedschappen en slijtvaste onderdelen. Hun complexe vormen zijn gemakkelijk te realiseren met MIM.

Non-ferro legeringen diepgaand

Deze materialen lossen specifieke technische uitdagingen op.

Titaanlegeringen

Titanium is sterk, licht en biocompatibel. Hierdoor is het een uitstekende keuze voor medische implantaten. Het wordt ook gebruikt in de ruimtevaart vanwege de hoge sterkte-gewichtsverhouding.

Koperlegeringen

Koper is uitstekend voor elektrische en thermische geleiding. We gebruiken het voor kleine, complexe onderdelen in elektronica. Denk aan koellichamen en connectoren.

Speciale legeringen in detail

Wanneer de omstandigheden zwaar worden, wenden we ons tot speciale legeringen. Deze materialen presteren waar andere falen.

| Legering Subcategorie | Belangrijkste eigenschap | Typische MIM-toepassing |

|---|---|---|

| Superlegeringen | Sterkte bij hoge temperaturen | Straalmotor turbinebladen |

| Wolfraam zware legeringen | Zeer hoge dichtheid | Stralingsafscherming, trillingsdemping |

| Kobalt-chroom (Co-Cr) | Slijtvastheid, biocompatibiliteit | Orthopedische implantaten |

Deze geavanceerde materialen verleggen de grenzen van wat mogelijk is met metaalspuitgieten.

Kortom, de MIM-technologie is compatibel met een groot aantal metaallegeringen. Deze variëren van gewoon roestvrij staal tot superlegeringen met hoge prestaties. Deze veelzijdigheid maakt het mogelijk om nauwkeurige, complexe onderdelen te maken voor bijna elke industrie of toepassing.

Welke soorten onderdeelgeometrieën zijn ideaal voor MIM (Metal Injection Molding)?

Metaal Injection Molding (MIM) is geen universele oplossing. Het blinkt uit in een specifieke klasse onderdelen waar traditionele methoden tekortschieten.

De sweet spot: Klein en complex

De ideale kandidaten zijn meestal klein en wegen minder dan 100 gram. Ze hebben complexe, driedimensionale vormen. Dit zijn onderdelen die vaak te moeilijk of te duur zijn om machinaal te produceren.

Belangrijkste kenmerken voor MIM

Hier volgt een overzicht van de ideale functies.

| Functie | Ideaal voor MIM |

|---|---|

| Maat | Klein, meestal < 100g |

| Complexiteit | Hoog, met ingewikkelde details |

| Meetkunde | Driedimensionaal, niet-symmetrisch |

| Productie | Hoog volume |

Waarom complexiteit een belangrijk voordeel is

De magie van MIM ligt in het vermogen om efficiënt om te gaan met complexiteit. Bij traditionele CNC-bewerking voegt elke complexe vorm tijd en kosten toe. Bij MIM is complexiteit "gratis" zodra de mal is gemaakt.

De initiële investering in gereedschap is hoger. Maar bij productie van grote volumes dalen de kosten per onderdeel aanzienlijk. Dit maakt het een game-changer voor het produceren van duizenden identieke, complexe onderdelen.

Bij PTSMAKE werken we vaak met klanten aan onderdelen die voorheen machinaal bewerkt werden. De overstap naar MIM kan leiden tot aanzienlijke kostenbesparingen zonder dat dit ten koste gaat van de kwaliteit. Dit proces omvat een kritische thermische behandeling die sinteren4 om de metaaldeeltjes samen te smelten.

De beste voorbeelden van MIM-geometrieën

Laten we eens kijken naar enkele klassieke voorbeelden om te begrijpen wat ideaal is voor metaalspuitgieten.

| Industrie | Voorbeeld Component | Belangrijkste geometrische kenmerken |

|---|---|---|

| Vuurwapens | Triggers, hamers, vizieren | Complexe interne holtes, fijne details |

| Medisch | Chirurgisch gereedschap, orthodontische beugels | Kleine, ingewikkelde vormen, biocompatibiliteit |

| Elektronica | Connectoren, koellichamen | Dunne wanden, complexe interne kanalen |

| Automotive | Sensorbehuizingen, slotcomponenten | Kleine tandwielen, schroefdraad, ondersnijdingen |

Elk van deze voorbeelden zou ongelooflijk moeilijk of duur zijn om op schaal te produceren met andere methoden. MIM maakt hun productie haalbaar en kosteneffectief.

Samengevat is metaalspuitgieten de perfecte oplossing voor kleine (<100g), geometrisch complexe onderdelen die in grote volumes worden geproduceerd. Het biedt een kosteneffectief alternatief voor machinale bewerking voor onderdelen met ingewikkelde driedimensionale kenmerken, waardoor ontwerpvrijheid wordt ontsloten.

Wat zijn de meest voorkomende soorten metaalspuitgietmachines (MIM)?

Als we het hebben over metaalspuitgieten, is het aandrijfsysteem van de machine een belangrijke factor. Het bepaalt hoe de machine werkt. De keuze heeft een directe invloed op het projectresultaat.

We kunnen ze onderverdelen in drie hoofdtypen.

Hydraulische machines

Dit zijn de traditionele werkpaarden. Ze gebruiken hydraulische vloeistof om kracht te genereren. Ze zijn krachtig en robuust.

Elektrische machines

Deze maken gebruik van elektrische servomotoren. Deze bieden superieure precisie en controle. Ze zijn ook veel stiller.

Hybride machines

Deze combineren eigenschappen van beide. Ze kunnen een hydraulische pomp gebruiken om te klemmen. Maar ze gebruiken een elektrische aandrijving voor injectie.

| Type machine | Primaire voedingsbron | Belangrijkste kenmerken |

|---|---|---|

| Hydraulisch | Hydraulische vloeistof | Hoog vermogen |

| Elektrisch | Servomotoren | Hoge precisie |

| Hybride | Gemengd | Evenwichtige prestaties |

De juiste MIM-machine kiezen is cruciaal. Het gaat om de balans tussen kosten, precisie en efficiëntie voor uw specifieke onderdeel. Laten we eens kijken hoe deze machines zich in de praktijk verhouden.

Precisie en controle

Elektrische machines zijn hier de duidelijke winnaars. Servomotoren bieden uitzonderlijke herhaalbaarheid5 en nauwkeurigheid. Dit is cruciaal voor complexe onderdelen met krappe toleranties, die vaak voorkomen in de medische en ruimtevaartsector.

Hydraulische machines zijn minder nauwkeurig. Temperatuurveranderingen in de vloeistof kunnen de prestaties beïnvloeden. Hybride machines bieden een goede middenweg en zijn vaak beter dan puur hydraulische systemen.

Energie-efficiëntie

Dit is een groot voordeel voor elektrische machines. Ze verbruiken alleen energie wanneer ze bewegen. Onze interne studies op PTSMAKE tonen aan dat ze 50-70% minder energie verbruiken dan hydraulische modellen. Dit verlaagt de operationele kosten na verloop van tijd aanzienlijk. Hydraulische machines laten constant een pomp draaien om de druk op peil te houden, waardoor energie wordt verspild.

Snelheid en onderhoud

Hydraulische machines kunnen zeer hoge injectiesnelheden bieden. Elektrische machines hebben echter vaak een snellere totale cyclustijd door parallelle bewegingen.

Wat onderhoud betreft, hebben elektrische machines minder onderdelen die slijten. Er zijn geen lekkende hydraulische vloeistoffen, filters of slangen die beheerd moeten worden. Dit resulteert in een schonere werkomgeving en minder stilstand.

| Functie | Hydraulisch | Elektrisch | Hybride |

|---|---|---|---|

| Precisie | Goed | Uitstekend | Zeer goed |

| Energieverbruik | Hoog | Laag | Medium |

| Onderhoud | Hoog | Laag | Medium |

| Initiële kosten | Laag | Hoog | Medium |

De keuze tussen hydraulische, elektrische en hybride MIM-machines hangt af van de specifieke behoeften van uw project. Elektrische machines blinken uit in precisie en energiebesparing, terwijl hydraulische systemen een hoog vermogen bieden tegen lagere initiële kosten. Hybride systemen bieden een evenwichtige aanpak.

Hoe worden veelvoorkomende gebreken aan MIM-onderdelen gecategoriseerd?

Inzicht in metaalspuitgietfouten is de sleutel tot kwaliteitscontrole. De meest effectieve manier is om ze te groeperen volgens hun procesoorsprong.

Deze aanpak vereenvoudigt het oplossen van problemen aanzienlijk. Het stelt ons in staat om de exacte fase aan te wijzen die het probleem veroorzaakt, wat tijd en middelen bespaart.

Defecten per procesfase

We kunnen veelvoorkomende defecten onderverdelen in drie hoofdcategorieën op basis van waar ze optreden in het MIM-proces.

| Stadium | Veelvoorkomende defecten |

|---|---|

| Molding | Korte opnamen, flits, laslijnen |

| Ontbinden | Scheuren, inzakken, blaasvorming |

| Sinteren | Vervorming, porositeit, onjuiste afmetingen |

Deze categorisatie biedt een duidelijk stappenplan voor het diagnosticeren en effectief oplossen van productieproblemen.

Het categoriseren van defecten naar hun oorsprong is meer dan alleen een organisatorische gewoonte. Het is een kritische diagnostische strategie. Een defect dat zichtbaar wordt op een uiteindelijk gesinterd onderdeel kan eigenlijk al veel eerder in het proces zijn begonnen. Daarom is een holistische kijk essentieel.

Een systematisch kader voor probleemoplossing

Een scheur die bijvoorbeeld ontdekt wordt na het sinteren, is misschien niet te wijten aan een defect ovenprofiel. De spanning kan zijn ontstaan tijdens het ontbinden, waarbij het bindmiddel te agressief is verwijderd. Zonder de juiste categorisatie verspilt u mogelijk tijd aan het aanpassen van de verkeerde parameters.

Bij PTSMAKE bestaat onze procesbeheersing uit controlepunten in elke fase. Dit helpt ons om afwijkingen op te vangen en te corrigeren voordat ze later uitgroeien tot grotere problemen.

De onderlinge verbondenheid van MIM-fasen

De stappen van het MIM-proces zijn nauw met elkaar verbonden. Een ogenschijnlijk klein probleem in de ene stap kan een grote invloed hebben op de volgende stap.

| Fase van de Onderliggende Oorzaak | Potentieel resultaat |

|---|---|

| Molding | Inconsistente dichtheid van groene onderdelen kan leiden tot vervorming. |

| Ontbinden | Resterend bindmiddel kan blaasvorming veroorzaken tijdens het sinteren. |

| Sinteren | Een verkeerde temperatuur kan leiden tot slechte mechanische eigenschappen. |

Deze onderlinge verbondenheid benadrukt het belang van strenge kwaliteitscontrole tijdens de hele workflow. Tijdens het sinteren worden de onderdelen dichter doordat atomen zich aan elkaar hechten via een proces dat bekend staat als diffusie in vaste toestand6. Elke eerdere fout kan deze kritieke transformatie verstoren, wat kan leiden tot defecte onderdelen.

Het categoriseren van metaalspuitgietdefecten volgens hun procesfase - gieten, ontbinden en sinteren - is cruciaal voor effectieve probleemoplossing. Deze methode helpt om de hoofdoorzaken snel te isoleren, zodat de kwaliteit van het product constant blijft en kostbare fouten niet meer voorkomen.

Wat zijn de beschikbare secundaire bewerkingen voor MIM-onderdelen (Metal Injection Molding)?

MIM (Metal Injection Molding) is een krachtig proces, maar het onderdeel dat de oven verlaat is niet altijd het eindproduct. Secundaire bewerkingen zijn vaak cruciaal.

We kunnen deze extra stappen ordenen volgens hun doel. Elke stap lost een specifieke technische uitdaging op om aan uw uiteindelijke vereisten te voldoen.

Voor nauwere toleranties

Verspanen of slijpen verfijnt specifieke kenmerken. Dit is van vitaal belang als de gesinterde toleranties van MIM-onderdelen niet voldoende zijn voor uw toepassing.

Voor verbeterde kracht

Warmtebehandeling wordt gebruikt om de microstructuur van het onderdeel te wijzigen. Dit proces kan de hardheid, sterkte en algemene duurzaamheid aanzienlijk verbeteren.

Voor oppervlaktebescherming

Plating en coatings voegen een functionele of cosmetische laag toe. Dit is perfect om de corrosiebestendigheid, slijtvastheid of het uiterlijk te verbeteren.

Voor nauwkeurige afmetingen

Coining of op maat maken is een koud bewerkingsproces. Het vormt nauwkeurig belangrijke afmetingen en verbetert de maatnauwkeurigheid en oppervlakteafwerking.

| Operatie | Primair doel |

|---|---|

| Bewerking/Slijpen | Nauwe toleranties bereiken |

| Warmtebehandeling | Mechanische eigenschappen verbeteren |

| Plateren/coaten | Oppervlakteweerstand verbeteren |

| Coining/Maatvoering | Maatnauwkeurigheid verfijnen |

De bewerking afstemmen op de toepassing

Het kiezen van de juiste secundaire bewerking is een kritieke beslissing. De keuze hangt volledig af van de uiteindelijke functie van het onderdeel en de gebruiksomgeving. Het is geen standaardaanpak.

Een tandwiel heeft misschien een warmtebehandeling nodig voor slijtvastheid. Een onderdeel van een medisch apparaat moet misschien elektrolytisch worden gepolijst voor een glad, schoon oppervlak. We beginnen altijd met het einddoel voor ogen.

Kosten vs. prestaties

Elk secundair proces verhoogt de kosten en doorlooptijd van het uiteindelijke product. Het is een klassieke technische afweging. We werken vaak samen met klanten om te analyseren of de prestatiewinst gerechtvaardigd is.

Soms kan een kleine wijziging in het ontwerp een kostbare tweede stap overbodig maken. Dit is waar vroegtijdige samenwerking in de ontwerpfase loont.

Voor onderdelen die een hard oppervlak met een buigzame kern vereisen, case hardening7 is een veelgebruikte en effectieve methode die we gebruiken. Deze selectieve behandeling optimaliseert de prestaties zonder het hele onderdeel broos te maken.

Procesoverwegingen

Elke bewerking heeft zijn eigen reeks technische overwegingen. Het succes hangt af van inzicht in de interactie tussen deze processen en het MIM-materiaal en de geometrie van het onderdeel.

| Operatie | Belangrijke overwegingen | Potentieel nadeel |

|---|---|---|

| Bewerking | Toegang tot functies, materiaalhardheid | Hogere kosten, langere doorlooptijd |

| Warmtebehandeling | Materiaalcompatibiliteit, eigenschappen | Potentiële vervorming van onderdelen |

| Plating | Oppervlaktevoorbereiding, hechtingskwaliteit | Extra dikte, waterstofrisico |

| Coining | Geometrie van het onderdeel, vervormbaarheid van het materiaal | Beperkt tot eenvoudigere vormen |

Secundaire bewerkingen voor MIM-onderdelen worden gegroepeerd op basis van hun doel. Verspanen zorgt voor precisie, warmtebehandeling voegt sterkte toe, plating beschermt oppervlakken en coining verfijnt afmetingen. De juiste keuze weegt prestatie-eisen af tegen kosten, materiaaleigenschappen en potentiële procesuitdagingen.

Waarin verschilt het spuitgieten van metaal (MIM) van het spuitgieten van kunststof?

Hoewel de namen vergelijkbaar klinken, zijn de gereedschappen voor Metal Injection Molding (MIM) en kunststof spuitgieten fundamenteel verschillend. De veeleisende aard van de grondstoffen voor MIM vereist een compleet andere benadering.

MIM gereedschap moet bestand zijn tegen zeer abrasieve materialen. Dit betekent dat er veel hardere gereedschapsstalen gebruikt moeten worden. Uitwerpsystemen moeten ook robuuster en nauwkeuriger zijn. Het meest kritieke verschil ten slotte is het beheersen van de enorme krimp die optreedt na het gieten.

| Functie | Vereisten voor MIM-gereedschap | Kunststof Tooling Vereiste |

|---|---|---|

| Gereedschapsstaal | Gehard, slijtvast staal | Zachter, standaard gereedschapsstaal |

| Uitwerping | Zeer nauwkeurig en robuust systeem | Standaard uitwerpsysteem |

| Krimp | Geschikt voor krimp 15-25% | Geschikt voor 0,5-5% krimp |

Gereedschapsstaal: Gemaakt voor schuren

De grondstof voor metaalspuitgieten is een mix van fijne metaalpoeders en een polymeer bindmiddel. Dit mengsel is extreem abrasief, veel meer dan om het even welke gevulde kunststof.

Standaard gereedschapsstaal zoals P20, veel gebruikt voor plastic mallen, zou zeer snel slijten.

Voor MIM moeten we gehard gereedschapsstaal gebruiken. Dit omvat materialen zoals D2, M2 of zelfs matrijzen met hardmetalen inzetstukken voor extreem slijtagegevoelige gebieden. Hierdoor gaat het gereedschap lang mee en blijft de productnauwkeurigheid tijdens de productie behouden.

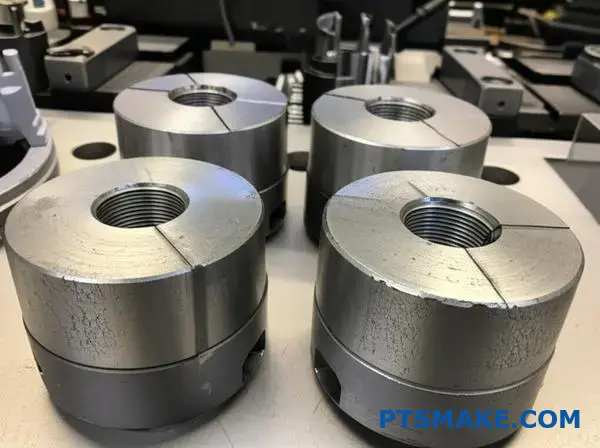

Uitwerpsystemen: Omgaan met kwetsbare groene onderdelen

Na het gieten is het MIM onderdeel in zijn "groene" staat. Het is ongelooflijk breekbaar, met een consistentie die lijkt op krijt. Een standaard uitwerpsysteem zou het gemakkelijk breken of vervormen.

Voor MIM-gereedschappen zijn complexere en robuustere uitwerpsystemen nodig. Hiervoor zijn vaak meer uitwerppennen nodig, die zorgvuldig geplaatst zijn om de kracht gelijkmatig te verdelen. De uitwerpbeweging zelf is langzamer en gecontroleerder om het kwetsbare onderdeel voorzichtig uit de caviteit te duwen zonder schade te veroorzaken.

De krimpfactor: Een groter onderdeel ontwerpen

Dit is het grootste verschil. Kunststof onderdelen krimpen een beetje, misschien tot 5%. MIM-onderdelen krimpen echter enorm tijdens de laatste sinterfase, meestal tussen 15% en 25%.

Dit betekent dat de matrijsholte aanzienlijk groter moet worden ontworpen dan het uiteindelijke onderdeel. Dit berekenen is niet eenvoudig. De krimp is niet altijd perfect uniform. Factoren zoals onderdeelgeometrie en materiaalstroom beïnvloeden de uiteindelijke afmetingen. Om dit onder de knie te krijgen, is diepgaande proceskennis nodig om te voorspellen hoe het onderdeel zal veranderen. Isotrope krimp8.

Bij PTSMAKE maken we gebruik van simulatiesoftware in combinatie met onze projectervaring om deze complexe holtes nauwkeurig te construeren. Dit zorgt ervoor dat het uiteindelijke gesinterde onderdeel voldoet aan de exacte specificaties die onze klanten eisen.

Samengevat vraagt MIM-gereedschap om veel hardere, slijtvaste staalsoorten. Het vereist ook preciezere uitwerpsystemen voor kwetsbare groene onderdelen en, nog belangrijker, een deskundig ontwerp om de enorme en complexe krimp die optreedt tijdens het sinterproces op te vangen.

Hoe beheers je maatvariatie in MIM-onderdelen (Metal Injection Molding)?

Het controleren van de afmetingen van metaalspuitgietproducten vereist een nauwgezette aanpak in meerdere fasen. Het gaat niet om een enkele magische kogel. Het gaat om precisie bij elke stap.

Van de grondstof tot de uiteindelijke ovencyclus heeft elke fase invloed op het eindresultaat. Een kleine afwijking in het begin kan later tot aanzienlijke afwijkingen leiden.

Belangrijkste procescontrolepunten

| Stadium | Primair doel |

|---|---|

| Grondstoffen voorbereiden | Consistentie van batches garanderen |

| Molding | Maak uniforme groene onderdelen |

| Ontbinden | Verwijder binder zonder stress |

| Sinteren | Voorspelbare krimp bereiken |

Dankzij deze systematische controle bereiken we bij PTSMAKE consistent strakke toleranties voor onze klanten.

Een diepere kijk op controleacties

Effectieve controle begint lang voordat het onderdeel wordt gevormd. Het begint met het materiaal zelf en het gereedschap dat wordt gebruikt om het te vormen.

Ontwerp van grondstoffen en gereedschappen

De grondstof moet perfect consistent zijn. Elke variatie in de grootte, vorm of bindmiddelverhouding van het metaalpoeder tussen verschillende batches zal de krimpsnelheid veranderen. Dit is het eerste kritische controlepunt.

Tegelijkertijd is het ontwerp van de matrijs van het grootste belang. De matrijsholte wordt met opzet groter gemaakt dan het uiteindelijke onderdeel. Na samenwerking met klanten weten we dat er precies rekening moet worden gehouden met krimp, die 15-20% kan bedragen.

Precisie voor vormen en ontbinden

Zodra het materiaal en het gereedschap zijn ingesteld, richten we ons op het proces. Vormparameters zoals temperatuur, druk en injectiesnelheid worden nauwlettend in de gaten gehouden om ervoor te zorgen dat elk "groen" onderdeel identiek is.

Bij het ontbinden wordt het bindmiddel voorzichtig verwijderd. Dit proces moet uniform zijn om vervorming van het product te voorkomen. Het omvat vaak een gecontroleerde thermische pyrolyse9 stap, die het bindmiddel afbreekt voor de laatste sinterfase.

Sinteren: De uiteindelijke transformatie

Sinteren is de meest kritieke fase voor dimensionale controle. Hier wordt het onderdeel verhit en smelten metaaldeeltjes samen, waardoor het krimpt tot de uiteindelijke afmetingen.

| Sintervariabele | Invloed op afmetingen |

|---|---|

| Temperatuurprofiel | Directe controle over krimphoeveelheid |

| Cyclustijd | Zorgt voor volledige fusie van deeltjes |

| Ovensfeer | Voorkomt oxidatie en oppervlaktedefecten |

Het strikt beheren van deze parameters zorgt ervoor dat de krimp voorspelbaar en herhaalbaar is, onderdeel na onderdeel.

Het beheersen van dimensionale variatie bij metaalspuitgieten is een holistische inspanning. Het vereist een strenge controle over de consistentie van de grondstof, een nauwkeurig gereedschapontwerp en stabiele parameters tijdens het gieten, ontbramen en sinteren om de uiteindelijke nauwkeurigheid van het product te garanderen.

Hoe kies je het juiste materiaal voor een MIM-toepassing (Metal Injection Molding)?

Het juiste materiaal kiezen is cruciaal voor elk metaalspuitgietproject. Het is een evenwicht tussen prestaties, milieu en kosten.

Ik begeleid klanten met een eenvoudig raamwerk. We richten ons op drie belangrijke gebieden. Dit zorgt ervoor dat het uiteindelijke onderdeel aan alle specificaties voldoet zonder over-engineering.

Belangrijkste selectiecriteria

| Factor | Belangrijke overwegingen |

|---|---|

| Mechanische eigenschappen | Sterkte, hardheid, slijtvastheid |

| Milieubestendigheid | Corrosie, temperatuur, chemische blootstelling |

| Totale kosten | Prijs van grondstoffen, complexiteit van verwerking |

Deze gestructureerde aanpak helpt de afwegingen te verduidelijken. Het leidt tot het beste materiaal voor uw specifieke toepassing.

Een praktisch selectiekader

Laten we eens dieper in dit kader duiken. Het gaat erom de juiste vragen te stellen om de optimale oplossing te vinden voor uw MIM-onderdelen.

Mechanische en milieuvereisten

Bepaal eerst de functie van het onderdeel. Heeft het een hoge sterkte en hardheid nodig? Of heeft corrosiebestendigheid de hoogste prioriteit? Je kunt niet altijd beide hebben tegen lage kosten.

17-4PH roestvast staal biedt bijvoorbeeld een uitstekende sterkte. Dit komt door het vermogen om precipitatieharding10. Het is perfect voor onderdelen die onder hoge druk staan.

Roestvrij staal 316L biedt daarentegen een superieure weerstand tegen corrosie. Het wordt vaak gebruikt in medische apparatuur of scheepvaarttoepassingen. De sterkte is lager dan 17-4PH.

In eerdere projecten bij PTSMAKE hebben we klanten geholpen bij deze keuze. Een medisch gereedschap heeft 316L nodig voor biocompatibiliteit. Een tandwiel met hoge slijtage heeft baat bij de hardheid van 17-4PH.

Vergelijking van veelvoorkomende MIM roestvrij staal

Hier volgt een snelle vergelijking op basis van onze testresultaten.

| Eigendom | 17-4PH roestvast staal | 316L roestvrij staal |

|---|---|---|

| Primair voordeel | Hoge sterkte en hardheid | Uitstekende corrosiebestendigheid |

| Treksterkte | Zeer hoog | Matig |

| Corrosiebestendigheid | Goed | Uitstekend |

| Warmtebehandelbaar | Ja | Geen |

| Typische gebruikssituaties | Ruimtevaart, vuurwapens, gereedschap met hoge slijtage | Medisch, marine, voedselverwerking |

Prestaties en kosten in evenwicht brengen

Kosten zijn altijd een factor. 17-4PH heeft vaak een extra warmtebehandeling nodig. Dit verhoogt de uiteindelijke stuksprijs. 316L heeft dit meestal niet nodig, wat het proces vereenvoudigt. De juiste keuze hangt af van welke eigenschappen echt nodig zijn.

Een systematische evaluatie van mechanische eigenschappen, omgevingsweerstand en kosten is essentieel. Dit kader, waarin materialen zoals 17-4PH en 316L worden vergeleken, zorgt ervoor dat u het optimale en meest kosteneffectieve materiaal kiest voor uw metaalspuitgiettoepassing.

Hoe zou je onacceptabele vervorming in een dunwandig onderdeel aanpakken?

Vervorming oplossen is niet één magische oplossing. Het vereist een gecombineerde aanpak. We moeten het hele proces analyseren om de hoofdoorzaak te vinden. Dit houdt in dat we moeten kijken naar de positie van het onderdeel tijdens het sinteren.

De sinteropstelling

De opstelling is cruciaal. De juiste oriëntatie en ondersteuning voorkomen dat de zwaartekracht problemen veroorzaakt bij hoge temperaturen. Zie het als het bouwen van een sterke fundering voor het onderdeel.

| Factor | Invloed op vervorming |

|---|---|

| Onderdeeloriëntatie | Kan verzakking door zwaartekracht verminderen |

| Inrichtingsondersteuning | Voorkomt dat niet-ondersteunde gebieden kromtrekken |

| Contactpunten | Minimaliseert stressconcentrators |

Door deze systematische aanpak zorgen we voor stabiliteit.

Een diepere duik in sinterbesturing

Laten we onze kennis bundelen om dit complexe probleem aan te pakken. In eerdere projecten bij PTSMAKE hebben we ontdekt dat een drieledige strategie het beste werkt. Het begint met het analyseren van hoe het onderdeel op de sinterplaat ligt.

Onderdeeloriëntatie optimaliseren

We moeten het onderdeel zo positioneren dat niet-ondersteunde overspanningen geminimaliseerd worden. Dit betekent vaak dat we het verticaal of onder een hoek moeten plaatsen. Het doel is om de zwaartekracht met ons mee te laten werken, niet tegen ons.

De sinteropstelling herontwerpen

Een standaardopspanning is zelden genoeg voor complexe, dunwandige onderdelen. We ontwerpen vaak keramische opspanning op maat. Deze opspanning biedt uitgebreide ondersteuning en past perfect bij de geometrie van het onderdeel. Dit voorkomt beweging en kromtrekken terwijl het onderdeel consolideert. Het ontwerp van de opspanning is een cruciale stap in geavanceerd metaalspuitgieten.

De koelsnelheid evalueren

Tot slot analyseren we de koelcyclus. Snelle afkoeling veroorzaakt thermische spanning11, een primaire oorzaak van kromtrekken. Onze tests tonen aan dat een langzamere, gecontroleerde afkoelsnelheid ervoor zorgt dat de spanning geleidelijk afneemt. Dit zorgt ervoor dat het onderdeel zijn beoogde vorm behoudt.

| Koeling | Stressniveau | Risico op vervorming |

|---|---|---|

| Snel | Hoog | Hoog |

| Matig | Medium | Medium |

| Langzaam | Laag | Laag |

Door deze variabelen zorgvuldig te regelen, kunnen we vervormingsproblemen overwinnen.

Om onacceptabele vervorming op te lossen is een holistische benadering nodig. U moet de oriëntatie van het onderdeel analyseren, de sinteropstelling herontwerpen voor betere ondersteuning en de koelsnelheid zorgvuldig regelen om de spanning te minimaliseren. Elk element is cruciaal voor een succesvol resultaat.

Hoe voer je een DFM-analyse uit op een nieuw onderdeelontwerp?

Een DFM-checklist voor MIM toepassen

Metaal Injection Molding (MIM) is een krachtig proces. Maar het heeft zijn eigen unieke ontwerpregels. Het gebruik van een gedetailleerde DFM-checklist is niet alleen nuttig, maar essentieel voor succes.

Het helpt ons om potentiële fabricageproblemen in een vroeg stadium op te sporen. Dit voorkomt kostbare gereedschapaanpassingen en productievertragingen in een later stadium.

Belangrijkste aandachtsgebieden

We kijken altijd goed naar de uniforme wanddikte. We controleren ook ontwerphoeken en hoekradii. Deze elementen zijn cruciaal voor een succesvolle MIM-productie. Ze voorkomen veelvoorkomende defecten en zorgen voor een soepele productuitwerping uit de matrijs.

| Item op de checklist | Belang |

|---|---|

| Uniforme muren | Voorkomt kromtrekken en uitzakken |

| Opzethoeken | Vereenvoudigt het verwijderen van onderdelen uit de mal |

| Royale stralen | Vermindert stress en verbetert doorstroming |

Gereedschap vereenvoudigen en kwaliteit verbeteren

Een belangrijk doel tijdens onze DFM-beoordeling voor MIM is om het matrijsontwerp zoveel mogelijk te vereenvoudigen. Complexe onderdelen vereisen vaak schuiven of lifters in het gereedschap.

Deze mechanismen voegen aanzienlijke kosten, complexiteit en onderhoudsvereisten toe aan de matrijs. We proberen altijd kleine aanpassingen in het ontwerp voor te stellen die de noodzaak voor dergelijke acties wegnemen zonder de functie van het onderdeel in gevaar te brengen.

Algemene MIM-uitdagingen aanpakken

Gasvallen zijn een ander groot probleem bij metaalspuitgieten. Dit zijn kleine zakjes waarin lucht opgesloten zit tijdens het spuitgieten. Dit kan gemakkelijk leiden tot leegtes of oppervlaktebeschadigingen op het uiteindelijke onderdeel.

We analyseren het ontwerp zorgvuldig op kenmerken die het uitwerpen van onderdelen kunnen belemmeren. Scherpe interne hoeken of diepe ribben zijn veelvoorkomende boosdoeners. Het toevoegen van ruime radii of het aanpassen van de deellijn kan deze problemen oplossen.

De sinteren12 fase is waar het onderdeel aanzienlijk krimpt tot zijn uiteindelijke dichtheid. Niet-uniforme wanden leiden tot onvoorspelbare krimp en vervorming van het product. Daarom is een consistente wanddikte een regel waar niet over onderhandeld kan worden.

Praktische wijzigingen

| Uitgave | Voorgestelde wijziging | Voordeel |

|---|---|---|

| Complexe ondersnijdingen | Herontwerp om te elimineren of te vereenvoudigen | Vereenvoudigde tooling, lagere kosten |

| Gasinsluiting | Plaats hek aanpassen, ventilatieopeningen toevoegen | Verbeterde integriteit van onderdelen |

| Dikke secties | Uitkernmateriaal voor uniforme wanden | Kortere cyclustijd, voorkomt defecten |

Een systematische DFM-checklist voor metaalspuitgieten is cruciaal. Het identificeert ontwerpfouten in een vroeg stadium, vereenvoudigt de tooling, verlaagt de kosten en voorkomt hoofdpijn bij de productie. Dit zorgt voor een eindproduct van hoge kwaliteit dat voldoet aan alle specificaties en dat presteert zoals bedoeld.

Hoe zou je het gebruik van metaalspuitgieten (MIM) rechtvaardigen in plaats van CNC-bewerking voor een project?

Kiezen tussen MIM en CNC komt vaak neer op een kosten-batenanalyse. Het gaat niet alleen om de initiële offerte. Je moet kijken naar de totale kosten over de hele productierun.

Hierbij wordt het break-even punt berekend. We vergelijken de hoge initiële gereedschapskosten van MIM met de lage kosten per onderdeel.

Vervolgens vergelijken we dat met de lage instelkosten van CNC-bewerking, maar de hogere kosten per onderdeel. Laten we in de cijfers duiken om een op gegevens gebaseerde keuze voor uw project te maken.

Laten we een duidelijke kosten-batenanalyse maken. De sleutel is begrijpen waar het volume van je project de investering in metaalspuitgieten rechtvaardigt.

Tooling vs. kosten per onderdeel

Met CNC is het instellen minimaal. U betaalt misschien een klein bedrag voor programmeren en opspannen. De kosten zitten meestal in de bewerkingstijd voor elk afzonderlijk onderdeel.

MIM is het tegenovergestelde. Het vereist een aanzienlijke investering in een zeer nauwkeurige mal. Bij PTSMAKE bouwen we deze mallen om honderdduizenden cycli mee te gaan.

Als de mal eenmaal klaar is, zijn de kosten per onderdeel voor MIM erg laag. Dit komt omdat het proces in hoge mate geautomatiseerd en snel is, waardoor de onderdelen snel worden geproduceerd.

Het break-evenpoint berekenen

De beslissing hangt af van het productievolume. Voor een paar honderd onderdelen is CNC bijna altijd voordeliger. Maar als de aantallen oplopen tot in de duizenden, draaien de rollen om.

De hoge matrijskosten worden verdeeld over veel onderdelen. Dit concept staat bekend als afschrijving13. Uiteindelijk dalen de totale projectkosten voor MIM tot onder die van CNC. Deze overgang is je break-even punt.

Andere kostenfactoren

We moeten ook rekening houden met materiaalafval en de complexiteit van onderdelen. Deze factoren kunnen de uiteindelijke kosten aanzienlijk beïnvloeden.

| Factor | Metaalspuitgieten (MIM) | CNC-bewerking |

|---|---|---|

| Initiële kosten | Hoog (Gereedschappen) | Laag (Setup) |

| Kosten per onderdeel | Laag (bij volume) | Hoog |

| Materiaal Afval | Minimaal (Bijna-netvorm) | Significant (Subtractief) |

| Complexiteit Kosten | Geabsorbeerd in gereedschap | Verhoogt de kosten per onderdeel |

CNC is een subtractief proces dat afval creëert door materiaal weg te snijden. Bij MIM gebruiken we bijna alle grondstof, waardoor de materiaalkosten dalen. Dit geldt vooral voor dure legeringen.

De keuze wordt bepaald door gegevens. De hoge initiële gereedschapskosten van MIM worden gerechtvaardigd door de lage kosten per onderdeel bij hoge volumes. CNC-bewerking is beter voor lage volumes vanwege de minimale instelkosten. Complexiteit en materiaalverspilling zijn ook gunstig voor MIM bij grote productieruns.

Hoe interpreteer je een microfoto van een gesinterd MIM-onderdeel (Metal Injection Molding)?

Een microfoto is niet zomaar een plaatje. Het is een gedetailleerd verhaal over de interne kwaliteit van het onderdeel. Inzicht hierin is de sleutel tot het voorspellen van prestaties.

Als ik er een bekijk, zie ik niet alleen patronen. Ik beoordeel het succes van het sinterproces.

Belangrijke microstructuurindicatoren

We richten ons op een paar kritieke kenmerken. Deze vertellen ons over de toekomstige sterkte en betrouwbaarheid van het onderdeel. De belangrijkste zijn korrelgrootte, korrelgrenzen en porositeit.

Hier volgt een kort overzicht:

| Functie | Wat het ons vertelt |

|---|---|

| Korrelgrootte | Beïnvloedt sterkte en hardheid. |

| Korrelgrenzen | De "lijm" die korrels bij elkaar houdt. |

| Poreusheid | Leemtes die het onderdeel kunnen verzwakken. |

Een goede analyse zorgt ervoor dat het uiteindelijke metaalspuitgietproduct voldoet aan uw exacte specificaties.

De microstructuur decoderen

Als we dieper kijken, wordt de relatie tussen deze eigenschappen en mechanische eigenschappen duidelijk. Het is een directe oorzaak-en-gevolgrelatie die we hebben gezien in eerdere projecten bij PTSMAKE. Deze analyse is fundamenteel voor onze kwaliteitsborging.

Korrelgrootte en grenzen

We zoeken meestal naar fijne, uniforme korrels. Een structuur met consistente, gelijkzijdige korrels14` duidt vaak op een goed gecontroleerd proces en resulteert in een hogere sterkte en hardheid.

De korrelgrenzen moeten schoon en goed gedefinieerd zijn. Als er onzuiverheden aanwezig zijn op deze grenzen, kunnen ze fungeren als zwakke punten, wat leidt tot voortijdig falen onder spanning.

De uitdaging van porositeit

Poreusheid is de vijand van prestatie. We maken onderscheid tussen twee soorten:

- Intra-granulair: Poriën in de korrels.

- Interkorrelig: Poriën op de korrelgrenzen.

Interkorrelige porositeit is gevaarlijker. Ze kunnen zich aan elkaar koppelen en een netwerk vormen dat de vervormbaarheid en taaiheid van het onderdeel drastisch vermindert. We streven naar een dichtheid boven 97% om dit risico te minimaliseren.

Microstructuur koppelen aan prestaties

Deze tabel vat de directe invloed van de microstructuur op de belangrijkste eigenschappen samen:

| Microstructurele kenmerken | Invloed op mechanisch eigendom |

|---|---|

| Fijne, uniforme korrels | Verhoogt kracht en hardheid |

| Hoge porositeit | Vermindert vervormbaarheid en sterkte |

| Verontreinigde grenzen | Vermindert taaiheid |

| Goed gesinterde halzen | Verbetert de algemene integriteit |

Het analyseren van deze eigenschappen is een onontkoombare stap. Het zorgt ervoor dat het gesinterde MIM-onderdeel de vereiste sterkte en taaiheid heeft om betrouwbaar te presteren in de uiteindelijke toepassing, zodat onverwachte defecten in de praktijk worden voorkomen.

Hoe pas je een MIM-proces (Metal Injection Molding) aan voor componenten op microschaal?

Het aanpassen van het metaalspuitgietproces voor onderdelen op microschaal brengt unieke hindernissen met zich mee. Het gaat niet alleen om het verkleinen van alles. We moeten beginnen met ultrafijne metaalpoeders.

Deze poeders zijn veel kleiner dan de poeders die bij conventioneel MIM worden gebruikt. Dit is essentieel voor het nauwkeurig vullen van kleine matrijsholtes.

Gespecialiseerde apparatuur is niet-onderhandelbaar

Succes in Micro-MIM is afhankelijk van gespecialiseerde machines en gereedschappen. Matrijzen vereisen microvormen met extreme precisie. Spuitgietmachines hebben superieure controle nodig.

| Functie | Conventionele MIM | Micro-MIM |

|---|---|---|

| Poeder Maat | 5-25 micron | < 5 micron |

| Gereedschapstolerantie | Standaard | Extreem strak |

| Injectieregeling | Precies | Uiterst nauwkeurig |

Op microniveau gedraagt de fysica zich anders. Krachten die in standaard MIM verwaarloosbaar zijn, worden dominant. Dit is een kritische factor waarmee we altijd rekening houden in projecten bij PTSMAKE.

De invloed van microschaalkrachten

Oppervlaktespanning en statische elektriciteit hebben een veel grotere impact op ultrafijne poeders. Deze krachten zorgen ervoor dat deeltjes samenklonteren. Dit maakt het consistent hanteren en mengen van poeders moeilijk.

Deze agglomeratie heeft een directe invloed op de consistentie van de grondstof. Het kan leiden tot een ongelijkmatige verdeling van het poeder in het bindmiddelsysteem. De resulterende reologisch gedrag15 kan onvoorspelbaar zijn tijdens de injectie.

Deze onvoorspelbaarheid kan defecten veroorzaken. Problemen zoals het onvolledig vullen van de matrijsholte of variaties in de dichtheid van onderdelen komen vaak voor als er niet goed mee wordt omgegaan. Een nauwkeurige procesbeheersing is essentieel om deze uitdagingen te overwinnen. Uit onze tests hebben we geleerd dat een gespecialiseerde grondstofsamenstelling de sleutel is.

Materiaaluitdagingen overwinnen

| Uitdaging | Invloed op Micro-MIM | Oplossing |

|---|---|---|

| Oppervlaktespanning | Poederagglomeratie | Geoptimaliseerde bindersystemen |

| Statische elektriciteit | Inconsistente poederstroom | Antistatische behandeling |

| Slechte grondstofstroom | Onvolledige vulling van de mal | Uiterst nauwkeurige injectie-eenheden |

Micro-MIM vereist een gespecialiseerde aanpak. Succes hangt af van het gebruik van ultrafijne poeders, precisiegereedschap en geavanceerde spuitgietmachines. Het begrijpen en beheersen van krachten zoals oppervlaktespanning en statische elektriciteit is absoluut cruciaal voor het bereiken van de vereiste onderdeelkwaliteit en -consistentie.

De uitdagingen van Micro Metaal Spuitgieten eindigen niet zodra het onderdeel gevormd is. De debinding- en sinterfase zijn net zo kritisch en leveren hun eigen reeks problemen op voor microschaalonderdelen.

Micro-onderdelen ontbinden en sinteren

Microonderdelen hebben een aanzienlijk hogere oppervlakte-volumeverhouding. Deze eigenschap versnelt het ontbindingsproces drastisch. Als dit niet zorgvuldig wordt gecontroleerd, kan het leiden tot vervorming of scheuren.

Tijdens het sinteren betekent deze hoge verhouding ook dat de onderdelen veel sneller de vereiste temperatuur bereiken. Korrelgroei kan een groot probleem worden, waardoor de uiteindelijke mechanische eigenschappen van het kleine onderdeel in gevaar kunnen komen. Nauwkeurige thermische profilering is niet alleen een aanbeveling, het is een vereiste.

Een vergelijkende kijk

In ons werk met klanten hebben we ontdekt dat het aanpassen van de thermische cycli de sleutel is. Kleine aanpassingen kunnen een groot verschil maken in de integriteit van het eindproduct.

| Procesfase | Standaard MIM Betrokkenheid | Micro-MIM bezorgdheid |

|---|---|---|

| Ontbinden | Bindmiddelverwijderingsgraad | Snelle, ongecontroleerde verwijdering |

| Sinteren | Beheersing van krimp | Overmatige korrelgroei |

| Omgaan met | Deel duurzaamheid | Breekbaarheid, gedeeltelijk verlies |

De conclusie is dat het aanpassen van het MIM-proces voor componenten op microschaal een complexe taak is. Er is meer voor nodig dan alleen het verkleinen van de apparatuur. Het vereist een grondige kennis van de materiaalkunde en de microschaalfysica.

Van ultrafijne poeders en precisiegereedschap tot het beheersen van krachten zoals statische elektriciteit, elke stap moet nauwkeurig worden gecontroleerd. Succes ligt in het navigeren van deze unieke uitdagingen met expertise. Bij PTSMAKE, maken we gebruik van onze ervaring om deze fijne kneepjes onder de knie, het waarborgen van hoge kwaliteit micro componenten van begin tot eind.

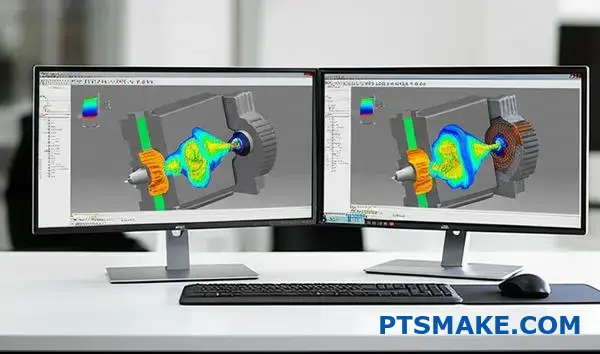

Hoe kun je processimulatie gebruiken om de resultaten van Metal Injection Molding (MIM) te verbeteren?

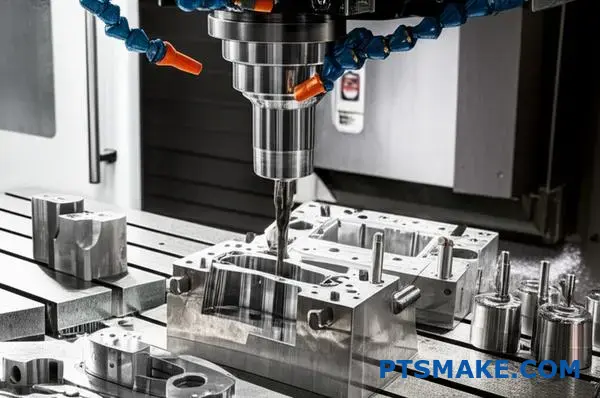

Processimulatiesoftware, zoals Moldflow, is een krachtig hulpmiddel in de moderne productie. Het overstijgt de theorie naar praktische toepassing. Het is alsof je een kristallen bol hebt voor het metaalspuitgietproces.

Bij PTSMAKE gebruiken we het om precies te visualiseren hoe de grondstof zich in de matrijs zal gedragen. Dit helpt ons problemen te voorspellen en op te lossen voordat ze zich voordoen. Het is een cruciale stap in ons kwaliteitsgarantieproces.

| Aspect | Zonder simulatie | Met simulatie |

|---|---|---|

| Risico op defecten | Hoog (laat ontdekt) | Laag (vroeg voorspeld) |

| Herwerken van schimmel | Frequent | Minimaal |

| Time-to-Market | Langzamer | Sneller |

| Kosten | Hoger | Onder |

Dit voorspellend vermogen is de sleutel tot het verminderen van de risico's van een project. Het zorgt ervoor dat de eerste fysieke onderdelen die we produceren veel dichter bij perfectie liggen, wat kostbare tijd en middelen bespaart.

Een digitale eerste benadering van MIM

We integreren simulatie diep in onze workflow. Het is geen bijzaak, maar een fundamentele stap. Hierdoor kunnen we een digitale tweeling van het gietproces bouwen, wat inzichten oplevert die met het blote oog niet te zien zijn. Deze digital-first benadering staat centraal in ons streven naar precisie.

Grondstofstroom voorspellen

De eerste stap is het simuleren van de injectiefase. De software toont ons een gedetailleerde animatie van hoe de grondstof de matrijsholte vult. Er wordt rekening gehouden met factoren als druk, temperatuur en materiaalviscositeit. Dit zorgt ervoor dat het onderdeel volledig en gelijkmatig wordt gevuld, wat cruciaal is voor complexe geometrieën.

Defecten identificeren en elimineren

Deze flowanalyse brengt onmiddellijk potentiële probleemgebieden aan het licht.

| Type defect | De rol van simulatie |

|---|---|

| Laslijnen | Voorspelt waar smeltfronten samenkomen |

| Luchtvallen | Laat zien waar lucht kan worden ingesloten |

| Gootsteentekens | Identificeert gebieden met ongelijkmatige koeling |

Als we deze problemen op een scherm zien, kunnen we het matrijsontwerp of de procesparameters aanpassen om ze te elimineren. Deze proactieve probleemoplossing is veel efficiënter dan reactieve oplossingen voor fysieke onderdelen.

Optimaliseren van gate- en runnerontwerp

Waar het materiaal het onderdeel binnenkomt (de gate) is van cruciaal belang. Simulatie helpt ons om meerdere poortlocaties virtueel te testen. We kunnen de optimale plek vinden die zorgt voor een gebalanceerde vulling, minimale spanning in het onderdeel en minder zichtbare laslijnen.

Sinteren simuleren voor uiteindelijke nauwkeurigheid

Een uniek voordeel voor MIM is de mogelijkheid om sinteren te simuleren. De software voorspelt hoe het onderdeel zal krimpen en mogelijk vervormen tijdens deze laatste verhittingsfase. Het houdt rekening met factoren zoals volumetrische krimp16 om de uiteindelijke afmetingen met een opmerkelijke nauwkeurigheid te voorspellen. Dit zorgt ervoor dat het uiteindelijke metalen onderdeel voldoet aan strakke toleranties.

Proces-simulatie verandert het metaalspuitgieten van een kunst in een door gegevens gestuurde wetenschap. Het biedt een digitale blauwdruk voor succes, waardoor we de matrijs en het proces op de computer kunnen verfijnen en een voorspelbaarder, kosteneffectiever resultaat van hogere kwaliteit kunnen garanderen voordat de productie begint.

Ontgrendel Precisie MIM-oplossingen met PTSMAKE Expertise

Klaar om uw project te verheffen met geavanceerde Metal Injection Molding? Neem contact op met PTSMAKE voor een snelle, vrijblijvende offerte en ontdek waarom toonaangevende fabrikanten vertrouwen ons voor complexe, hoge precisie MIM onderdelen. Neem de volgende stap-aanvraag uw onderzoek vandaag!

Ontdek hoe materiaalstroomwetenschap cruciaal is voor het optimaliseren van MIM procesparameters en het bereiken van superieure productkwaliteit. ↩

Leer hoe materiaalstroming en deeltjesuitlijning de nauwkeurigheid van werkstukken tijdens het sinteren beïnvloeden. ↩

Begrijp hoe deze specifieke staalstructuur uitstekende corrosiebestendigheid en vervormbaarheid biedt. ↩

Ontdek hoe dit verhittingsproces poeder verandert in een dicht, sterk metalen onderdeel. ↩

Klik om te begrijpen hoe deze metriek de consistentie en kwaliteit van uw uiteindelijke onderdelen beïnvloedt. ↩

Leer hoe atoombewegingen metalen onderdelen stollen tijdens de cruciale sinterfase. ↩

Lees meer over dit warmtebehandelingsproces en hoe het oppervlak van een metalen onderdeel selectief wordt gehard. ↩

Ontdek hoe dit principe de uiteindelijke afmetingen en precisie van uw MIM onderdelen beïnvloedt. ↩

Leer meer over de thermische ontbinding die bindmiddelen verwijdert voor de laatste sinterfase bij hoge temperatuur. ↩

Leer hoe dit warmtebehandelingsproces de sterkte van het materiaal drastisch verhoogt voor toepassingen met hoge prestaties. ↩

Leer hoe temperatuurverschillen interne krachten creëren die vervorming veroorzaken. ↩

Ontdek hoe het sinterproces de uiteindelijke sterkte, afmetingen en algemene prestaties van uw onderdeel beïnvloedt. ↩

Begrijp hoe het spreiden van initiële kosten over productie-eenheden de totale kosten van je project beïnvloedt. ↩

Ontdek hoe de vorm van de korrel de sterkte en duurzaamheid van een onderdeel beïnvloedt. ↩

Leer hoe de eigenschappen van de grondstofstroom cruciaal zijn voor de productie van hoogwaardige, defectvrije micro-onderdelen. ↩

Begrijp hoe deze cruciale metriek de uiteindelijke nauwkeurigheid en structurele integriteit van uw MIM componenten bepaalt. ↩