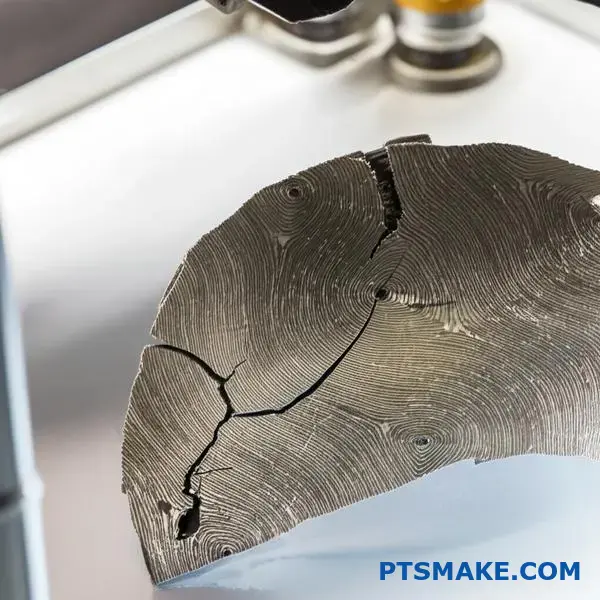

Defecten door metaalmoeheid treden op zonder waarschuwing, vaak bij spanningsniveaus die veel lager zijn dan wat ingenieurs verwachten. Uw zorgvuldig berekende veiligheidsmarges worden zinloos wanneer microscopisch kleine scheurtjes stilletjes door kritieke componenten groeien, wat leidt tot catastrofale defecten die voorkomen hadden kunnen worden.

De analyse van metaalmoeheid vereist een systematische aanpak in 20 stappen die spanningslevensduurcurves, rek-levensduurmethoden, breukmechanica, omgevingsfactoren en praktische ontwerpstrategieën omvat om vermoeiingsdefecten in technische componenten te voorspellen en te voorkomen.

Deze gids leidt je door elke essentiële stap, van het begrijpen waarom metalen niet sterk genoeg zijn tot het implementeren van oplossingen uit de praktijk. U leert beproefde methoden die u helpen duurzame componenten te ontwerpen, ondersteund door praktische voorbeelden uit de lucht- en ruimtevaart en de auto-industrie.

Waarom treedt metaalmoeheid op onder de vloeigrens?

Heb je ooit een metalen onderdeel onverwacht zien breken? Het leek misschien sterk en kon de belasting prima aan. De boosdoener is vaak metaalmoeheid.

Dit gaat niet over een enkele, overweldigende kracht. Het is de stille opeenstapeling van schade. Herhaalde stresscycli, zelfs kleine, zijn de oorzaak. Ze creëren microscopisch kleine gebreken die na verloop van tijd groter worden.

De twee faalpaden

Dit proces verschilt fundamenteel van een statische overbelasting. Het onderscheid is cruciaal voor het ontwerpen van duurzame onderdelen.

| Functie | Statische storing | Falen door vermoeidheid |

|---|---|---|

| Type lading | Enkelvoudig, hoge belasting | Herhaalde, cyclische belasting |

| Stressniveau | Boven vloeigrens | Vaak onder rekgrens |

| Begin | Plotseling | Geleidelijk, cumulatief |

Een blik op microscopisch niveau

Het antwoord ligt diep in de kristalstructuur van het metaal. Op grote schaal ligt de spanning in het elastische bereik. Dit betekent dat het onderdeel moet terugkeren naar zijn oorspronkelijke vorm.

Maar op microscopisch niveau ontvouwt zich een ander verhaal. Het kristalrooster van het metaal bevat onvolkomenheden die dislocaties worden genoemd. Cyclische belasting zorgt ervoor dat deze dislocaties bewegen en samenklonteren.

De geboorte van een scheur

Deze geconcentreerde beweging creëert kleine gebieden van plaatselijke plastische vervorming. Deze zones staan bekend als hardnekkige slipbanden1. Ze vormen kleine stapjes, zoals extrusies en intrusies, op het oppervlak van het materiaal.

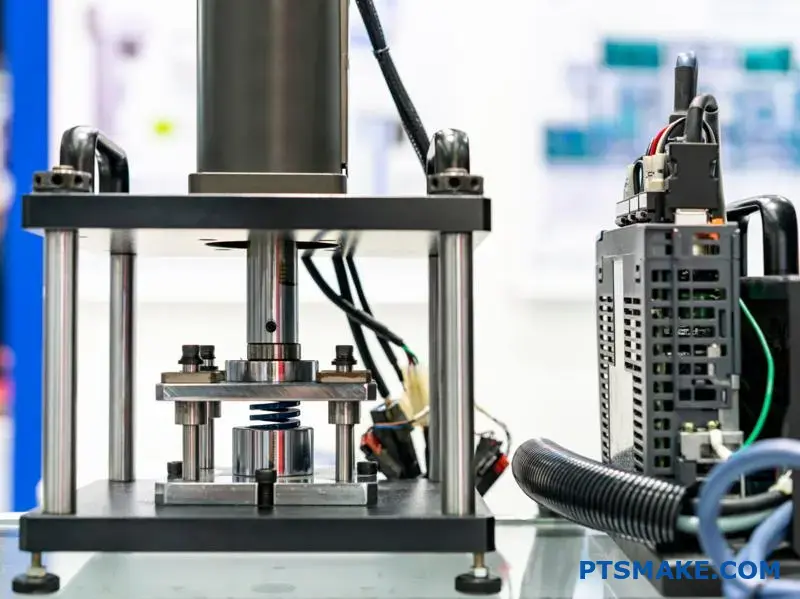

Deze imperfecties aan het oppervlak werken als spanningsconcentrators. Ze worden het beginpunt van microscopische scheurtjes. Bij elke spanningscyclus groeit de scheur een beetje meer. Bij PTSMAKE is het begrijpen van dit mechanisme de sleutel tot ons materiaalkeuzeproces. Het zorgt ervoor dat de onderdelen die we bewerken de beoogde levensduur kunnen weerstaan.

| Schaal | Observatie | Implicatie |

|---|---|---|

| Macroscopisch | Onderdeel lijkt elastisch, geen zichtbare verandering. | Ingenieurs gaan er misschien vanuit dat het veilig is. |

| Microscopisch | Er treedt plaatselijke plastische vervorming op. | De schade stapelt zich op, waardoor scheuren ontstaan. |

Kortom, metaalmoeheid is een cumulatief proces. Herhaalde spanningen, zelfs onder de rekgrens, veroorzaken plaatselijke microscopische schade. Deze schade groeit uit tot scheurtjes die leiden tot uiteindelijk falen, wat het onderscheidt van plotselinge statische overbelasting.

Wat is een Stress-Life (S-N) curve?

Een S-N-curve of Stress-Life curve is een fundamenteel hulpmiddel bij engineering. Het geeft grafisch de vermoeiingslevensduur van een materiaal weer.

De curve zet de grootte van een cyclische spanning (S) uit tegen het aantal cycli tot breuk (N).

De assen begrijpen

De verticale as toont het spanningsniveau. De horizontale as, vaak op een logaritmische schaal, toont het aantal cycli. Dit helpt ons te visualiseren hoe een onderdeel in de loop van de tijd slijt. Het is cruciaal voor het voorspellen en voorkomen van metaalmoeheid.

Een eenvoudige manier om ernaar te kijken is:

| Stressniveau | Cycli tot mislukking |

|---|---|

| Hoge Stress | Minder cycli |

| Weinig stress | Vele cycli |

Deze relatie helpt ons om onderdelen te ontwerpen die de beoogde levensduur meegaan zonder onverwacht defect te raken.

De uithoudingsgrens: ontwerpen voor oneindig leven

Het meest kritieke kenmerk van een S-N-curve voor bepaalde materialen is de uithoudingsgrens. Dit concept is een game-changer voor betrouwbaarheid op lange termijn.

De uithoudingsgrens is het spanningsniveau waaronder een materiaal een zeer groot, bijna oneindig, aantal belastingscycli kan weerstaan zonder te bezwijken. De kromme wordt op dit punt in wezen horizontaal.

Niet alle materialen hebben echter deze eigenschap.

| Materiaalgroep | Veel voorkomend gedrag bij uithoudingslimieten |

|---|---|

| Staal en titaniumlegeringen | Vertonen vaak een duidelijke uithoudingsgrens. |

| Aluminium en Koperlegeringen | Meestal is er geen duidelijke limiet. |

Als we voor materialen zoals staal een onderdeel zo ontwerpen dat de bedrijfsspanningen altijd onder de duurzaamheidslimiet liggen, kan het theoretisch eeuwig meegaan. Dit is de basis van een ontwerp met 'oneindige levensduur'. In eerdere projecten bij PTSMAKE was het belangrijk om dit onderscheid te begrijpen. Voor een stalen onderdeel van industriële machines streven we naar een oneindige levensduur. De vermoeiingssterktecoëfficiënt2 helpt ons dit gedrag nauwkeurig te modelleren. Voor een aluminium vliegtuigonderdeel moet het ontwerp rekening houden met een eindige levensduur en regelmatige inspecties.

De S-N-curve koppelt spanning aan de levensduur van een materiaal. De belangrijkste eigenschap voor veel metalen is de uithoudingsgrens. Deze limiet is de sleutel tot het ontwerpen van componenten die onbeperkt bestand zijn tegen cyclische belasting, waardoor langdurige belasting wordt voorkomen. metaalmoeheid.

Wat is de rol van spanningsconcentraties?

In de techniek kunnen zelfs eenvoudige ontwerpkenmerken zwakke punten worden. We gebruiken een concept dat we de geometrische spanningsconcentratiefactor of Kt noemen om dit te meten.

Geometrische zwakke punten begrijpen

Kt is een theoretische vermenigvuldigingsfactor. Het vertelt ons hoeveel de spanning toeneemt op een specifiek punt, zoals een hoek of een gat, vergeleken met de rest van het onderdeel.

Veelvoorkomende stressveroorzakers

Deze kenmerken komen vaak voor, maar moeten zorgvuldig worden beheerd. Een scherpe hoek is een klassiek voorbeeld van een gebied met veel stress.

| Functie | Beschrijving | Typische bezorgdheid |

|---|---|---|

| Inkepingen | Scherpe groeven gesneden in een oppervlak | Hoge lokale spanning |

| Gaten | Geboorde of bewerkte openingen | Spanning stroomt eromheen |

| Filets | Afgeronde binnenhoeken | Scherpte dicteert stress |

Deze geometrische kenmerken fungeren als primaire bezwijkplaatsen. Ze versterken plaatselijk de spanning en creëren hotspots waar scheuren kunnen ontstaan, vooral bij herhaalde belasting. Dit is een kritieke factor in het begrijpen en voorkomen van metaalmoeheid3.

Van spanningshaarden tot vermoeiingsscheuren

Zie stress als een stromende rivier. Een gat of inkeping is als een grote rots in die rivier. De spanningsstroom moet er omheen, waardoor het plaatselijke spanningsniveau aan de rand van het gat of de inkeping aanzienlijk stijgt.

Deze verhoogde spanning, gedefinieerd door Kt, kan ver onder de uiteindelijke sterkte van het materiaal liggen. Onder cyclische belasting is deze hotspot echter de plek waar zich waarschijnlijk het eerst een klein scheurtje vormt. Na verloop van tijd groeit dat scheurtje, wat uiteindelijk leidt tot bezwijken.

Introductie van de vermoeidheidsklimaatfactor (Kf)

Hoewel Kt een nuttige theoretische waarde is, vertelt het niet het hele verhaal. De factor van de vermoeiingsinkeping (Kf) geeft ons een meer praktisch beeld. Het geeft aan hoe een specifiek materiaal zich werkelijk gedraagt in de aanwezigheid van een kerf.

Sommige materialen zijn gevoeliger voor deze spanningsverhogingen dan andere. Kf houdt rekening met deze gevoeligheid, waardoor het een betrouwbaardere voorspeller is van de vermoeiingslevensduur in echte toepassingen. Bij PTSMAKE analyseren we zowel Kt als Kf om de duurzaamheid van componenten te garanderen.

| Factor | Definitie | Toepassing |

|---|---|---|

| Kt | Theoretische spanningstoename door geometrie | Eerste ontwerpanalyse |

| Kf | Werkelijke vermindering van de vermoeiingslevensduur door een inkeping | Voorspelling van vermoeidheid in de echte wereld |

Geometrische kenmerken zoals gaten en vullingen creëren spanningsconcentraties, gedefinieerd door Kt. Deze gebieden zijn uitstekende locaties voor vermoeiingsscheuren. De vermoeiingsinkervingsfactor, Kf, geeft een meer realistische maat door materiaalgevoeligheid mee te nemen om bezwijken te voorspellen.

Hoe beïnvloedt de oppervlakteafwerking de vermoeiingsprestaties?

Vermoeiingsbreuken beginnen bijna altijd aan het oppervlak. Dit is het gebied dat in wisselwerking staat met de omgeving en de hoogste spanning te verduren krijgt.

De oppervlakte: Een kritisch startpunt

Kleine imperfecties in het oppervlak werken als spanningsverhogers. Deze microscopische scheurtjes groeien onder herhaalde belasting. Dit is de kern van metaalmoeheid.

Productieprocessen creëren dit oppervlak rechtstreeks. Elke methode laat een unieke handtekening achter. Deze handtekening omvat ruwheid en interne spanningen. Deze factoren bepalen de vermoeiingslevensduur van het onderdeel.

De invloed van productie op vermoeidheid

De onderstaande tabel laat zien hoe verschillende afwerkingen de prestaties beïnvloeden.

| Afwerkingsproces | Typische ruwheid (Ra) | Invloed op vermoeiingslevensduur |

|---|---|---|

| Ruw verspanen | > 3,2 µm | Slecht |

| Slijpen | 0,4 - 1,6 µm | Goed |

| Polijsten | < 0,4 µm | Uitstekend |

| Shot Peening | Varieert | Uitstekend (induceert compressie) |

Dieper duiken: Ruwheid en restspanningen

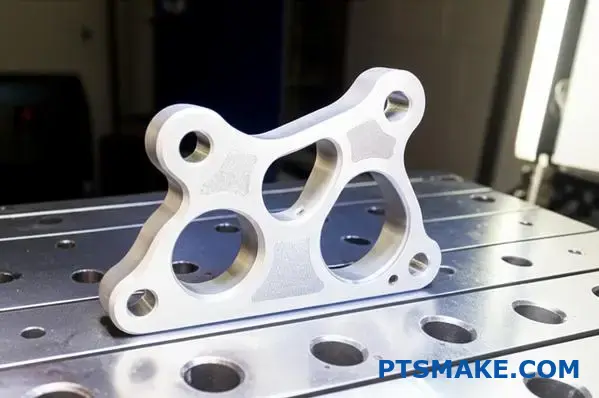

Elk fabricageproces verandert het oppervlak. Machinale bewerking creëert bijvoorbeeld microscopische pieken en dalen. Deze kenmerken zijn uitstekende locaties voor het ontstaan van vermoeiingsscheuren. Een gladder oppervlak heeft minder initiatieplaatsen.

Polijsten en slijpen verminderen deze ruwheid. Dit verbetert de weerstand tegen vermoeiing aanzienlijk. Deze processen kunnen echter ook warmte en spanning in het materiaal brengen.

De meest kritieke factor is het soort stress dat wordt achtergelaten. We richten ons vaak op restspanningen4 die na de productie in de oppervlaktelaag worden opgesloten.

Samendrukspanning vs. trekspanning

Bij PTSMAKE beheren we deze spanningen zorgvuldig voor onze klanten. Trekspanningen trekken het materiaal uit elkaar, waardoor het gemakkelijker wordt om scheuren te vormen. Dit is nadelig voor de vermoeiingslevensduur.

Omgekeerd drukken drukspanningen het materiaal samen. Dit gaat toegepaste trekbelastingen effectief tegen, waardoor het veel moeilijker wordt voor scheuren om te ontstaan en te groeien. Processen zoals shotpeening zijn speciaal ontworpen om dit gunstige effect te creëren.

| Proces | Typische restspanning | Primair effect op oppervlak |

|---|---|---|

| Agressief slijpen | Trek | Kan oppervlakteschade veroorzaken |

| Zacht slijpen | Samendrukkend/Neutraal | Verbeterde afwerking en levensduur |

| Polijsten | Neutraal/licht trekvast | Zeer lage ruwheid |

| Shot Peening | Sterk samenpersend | Verhoogde vermoeiingssterkte |

Daarom is het specificeren van de juiste oppervlakafwerking is cruciaal. Het gaat niet alleen om het uiterlijk; het is een belangrijke technische vereiste voor prestaties.

Vermoeiingsdefecten ontstaan aan het oppervlak. Productieprocessen bepalen de ruwheid van het oppervlak en de restspanning, die kritieke factoren zijn in het bepalen van de weerstand van een component tegen metaalmoeheid en zijn algemene levensduur.

Wat is het fundamentele verschil tussen spannings- en vervormingscontrole?

Het kiezen van de juiste controleparameter is cruciaal. Het heeft een directe invloed op de nauwkeurigheid van de voorspelling van de vermoeiingslevensduur. De beslissing hangt volledig af van de belastingsomstandigheden.

Dus, wanneer moet je stamcontrole gebruiken?

Wanneer vervorming de sleutel is

Vervormingscontrole is het beste wanneer een onderdeel een aanzienlijke vervorming ondergaat. Dit komt vaak voor in situaties met grote, herhaalde belastingen die het materiaal voorbij de elasticiteitsgrens duwen.

Denk aan onderdelen in de buurt van spanningsconcentraties. Of onderdelen in thermische cycli. Deze scenario's gaan vaak gepaard met opmerkelijke vormveranderingen.

Vermoeidheid bij hoge cyclus vs. lage cyclus

Dit brengt ons bij een kernbegrip in metaalmoeheid. De keuze tussen spannings- en vervormingscontrole scheidt twee belangrijke vermoeiingsregimes.

| Type vermoeidheid | Regelende parameter | Typische cycli tot defect |

|---|---|---|

| Vermoeidheid tijdens hoge cycli (HCF) | Stress | > 100,000 |

| Lage-cyclusmoeheid (LCF) | Stam | < 100,000 |

Kortom, voor situaties met hoge cycli en lage spanning werkt spanningsregeling goed. Voor scenario's met lage cycli en hoge vervorming is rekbeheersing de betrouwbare keuze.

Hoge cyclus vermoeidheid (HCF) begrijpen

Bij HCF is de toegepaste spanning laag. Deze blijft binnen het elastische bereik van het materiaal. Dit betekent dat het onderdeel vervormt maar terugkeert naar zijn oorspronkelijke vorm nadat de belasting is verwijderd.

Omdat spanning en rek evenredig blijven, is het eenvoudiger om spanning als controleparameter te gebruiken. Het levert nauwkeurige voorspellingen op voor de levensduur van onderdelen die miljoenen kleine trillingen ondervinden, zoals de veer van een motorklep.

De argumenten voor Low Cycle Fatigue (LCF)

LCF is een ander verhaal. Hier zijn de belastingen hoog genoeg om een aanzienlijke belasting te veroorzaken. plastische vervorming5. Het materiaal verandert permanent van vorm bij elke cyclus.

In deze toestand valt het directe verband tussen stress en spanning weg. Spanning is niet langer een betrouwbare indicator van de schade die wordt aangericht. Vervorming - de werkelijke hoeveelheid vervorming - wordt de kritieke factor die de levensduur van het onderdeel bepaalt.

In eerdere projecten bij PTSMAKE, vooral voor luchtvaartcomponenten, was het onontbeerlijk om dit onderscheid goed te maken. Een onderdeel dat last heeft van LCF kan, als het wordt geanalyseerd met behulp van spanningscontrole, veel eerder bezwijken dan voorspeld.

| Scenario | Belangrijkste kenmerk | Beste controlemethode |

|---|---|---|

| Vermoeidheid tijdens hoge cycli | Elastische vervorming | Stressbeheersing |

| Vermoeidheid bij lage cyclus | Plastische vervorming | Spanningscontrole |

Onze tests bevestigen dat voor onderdelen die intensief en herhaaldelijk worden belast, een op rek gebaseerde benadering een veel veiligere en nauwkeurigere voorspelling van de levensduur oplevert.

Spanningscontrole is van vitaal belang voor Low Cycle Fatigue (LCF), waarbij grote vervormingen optreden. Spanningscontrole is geschikt voor High Cycle Fatigue (HCF), waarbij de vervorming elastisch is. Deze keuze is fundamenteel voor een nauwkeurige voorspelling van de vermoeiingslevensduur en om de betrouwbaarheid van componenten te garanderen.

Wat zijn de belangrijkste materiaaleigenschappen voor vermoeiing?

Als we het over vermoeiing hebben, is treksterkte slechts het topje van de ijsberg. Om het uithoudingsvermogen van een materiaal echt te begrijpen, moeten we kijken naar meer specifieke eigenschappen. Deze factoren voorspellen hoe een materiaal zich gedraagt bij herhaalde belasting.

Diepere vermoeiingseigenschappen

Inzicht in deze eigenschappen is cruciaal. Hierdoor kunnen we de levensduur van onderdelen veel nauwkeuriger voorspellen. Dit geldt vooral voor onderdelen met complexe belastingscycli.

Belangrijkste coëfficiënten

De belangrijkste eigenschappen die we beschouwen zijn:

- Vermoeiingssterktecoëfficiënt (σ'f)

- Vermoeiingsvervormbaarheidscoëfficiënt (ε'f)

- Exponent voor cyclische spanningsuitharding (n')

Hier volgt een korte samenvatting.

| Eigendom | Symbool | Primaire invloed |

|---|---|---|

| Vermoeiingssterkte coëfficiënt | σ'f | Vermoeidheid tijdens hoge cycli |

| Vermoeiingsvervormbaarheidscoëfficiënt | ε'f | Vermoeidheid bij lage cyclus |

| Exponent cyclische spanningsuitharding | n' | Spanning-rek Reactie |

Deze waarden geven ons een gedetailleerd beeld van de potentiële metaalmoeheid.

Deze gespecialiseerde eigenschappen vormen de basis van de moderne vermoeiingsanalyse. Bij PTSMAKE gebruiken we ze om ervoor te zorgen dat de onderdelen die we maken voldoen aan strenge eisen voor de levensduur. Ze zijn essentiële input voor voorspellende modellen.

Vermoeiingssterktecoëfficiënt (σ'f)

Deze waarde vertegenwoordigt de spanning die een materiaal kan weerstaan bij één belastingomkering. Het bepaalt voornamelijk de vermoeiingsprestaties bij hoge cycli. Een hogere σ'f betekent over het algemeen betere prestaties in toepassingen met een lange levensduur. Dit is waar de spanningsniveaus laag zijn.

Vermoeiingsvervormbaarheidscoëfficiënt (ε'f)

Deze coëfficiënt is de werkelijke rek die een materiaal kan verdragen bij één belastingomkering. Het is cruciaal voor laag-cyclische vermoeiing. Hier is plastische vervorming de belangrijkste oorzaak van bezwijken. Materialen met een hoge vervormbaarheid presteren vaak beter onder deze omstandigheden.

Exponent voor cyclische spanningsuitharding (n')

De 'n'-waarde beschrijft hoe het spanning-rek gedrag van een materiaal verandert onder cyclische belasting. Het vertelt ons of het materiaal sterker (harder) of zwakker (zachter) wordt bij elke cyclus. Dit is essentieel voor het gebruik van de De benadering van stam-leven6 om de levensduur van componenten te voorspellen.

Deze eigenschappen zijn niet alleen academisch. Ze beïnvloeden rechtstreeks de materiaalselectie voor de meest veeleisende toepassingen van onze klanten.

| Coëfficiënt | Hoge cyclusimpact | Weinig impact op de cyclus |

|---|---|---|

| σ'f (Kracht) | Dominant | Kleine |

| ε'f (vervormbaarheid) | Kleine | Dominant |

| n' (Verharding) | Beïnvloedt de stressrespons | Beïnvloedt de stamrespons |

Naast de eenvoudige treksterkte zijn eigenschappen zoals de vermoeiingssterktecoëfficiënt, vervormbaarheidscoëfficiënt en cyclische strain hardening exponent van vitaal belang. Zij leveren de noodzakelijke gegevens voor nauwkeurige voorspellingen van de vermoeiingslevensduur, waardoor de betrouwbaarheid en veiligheid van componenten in echte toepassingen wordt gegarandeerd.

Wanneer moet je Stress-Life vs. Strain-Life-analyse gebruiken?

Het kiezen van de juiste vermoeiingsanalysemethode is cruciaal. Het heeft een directe invloed op de betrouwbaarheid van uw product. De beslissing komt neer op één sleutelfactor. Je moet het verwachte aantal cycli en de spanningstoestand kennen.

Vermoeidheid bij hoge cyclus vs. lage cyclus

Stress-Life (S-N) is de oplossing voor vermoeiing door hoge cycli (HCF). Dit is van toepassing wanneer een onderdeel veel cycli doorstaat, meer dan 100.000 cycli. Hier blijft de spanning voornamelijk elastisch.

Strain-Life (E-N) is echter voor Low-Cycle Fatigue (LCF). Dit is voor onderdelen die aan minder, maar intensievere spanningscycli worden blootgesteld.

Een snelle vergelijking helpt dit te verduidelijken:

| Functie | Stress-Leven (S-N) | Spanning-levensduur (E-N) |

|---|---|---|

| Type vermoeidheid | Hoogcyclus (HCF) | Laag-cyclisch (LCF) |

| Cycli tot mislukking | > 10^5 cycli | < 10^5 cycli |

| Materiaalgedrag | Voornamelijk elastisch | Elastisch-plastic |

Dit onderscheid is van fundamenteel belang om voortijdig falen door metaalmoeheid te voorkomen.

Uw beslissing structureren

Om de juiste keuze te maken, moet je verder kijken dan alleen het aantal cycli. Je moet rekening houden met de aard van de belasting en de geometrie van het onderdeel. Deze discussie voeren we vaak met klanten bij PTSMAKE. We helpen hen bij het selecteren van de meest geschikte analyse voor hun onderdelen.

Wanneer Stress-Life (S-N) gebruiken?

De S-N methode is ideaal voor componenten die onder constante amplitude worden belast. Denk aan roterende assen of trillende beugels. De spanningsniveaus zijn laag genoeg zodat het materiaal niet permanent vervormt. Deze methode is rekenkundig eenvoudiger en zeer effectief voor toepassingen met een lange levensduur. Ze is gebaseerd op de S-N-curve van het materiaal. Deze curve zet de spanningsamplitude uit tegen het aantal cycli tot breuk.

Wanneer Strain-Life (E-N) gebruiken?

De E-N-methode is essentieel wanneer plastische vervorming7 optreedt. Dit gebeurt op plaatsen met hoge spanningsconcentraties. Voorbeelden hiervan zijn inkepingen, gaten of fillets. Het komt ook vaak voor bij onderdelen die thermische cycli ondergaan. De analyse richt zich op lokale rek, wat een betere voorspeller is van scheurinitiatie in deze LCF scenario's.

Hier zijn enkele typische toepassingen:

| Analysemethode | Typische toepassingen |

|---|---|

| Stress-Leven (S-N) | Motorkrukassen, drijfstangen, onderdelen van voertuigophanging, roterende machines. |

| Spanning-levensduur (E-N) | Uitlaatspruitstukken, drukvaten, gekerfde onderdelen, turbinebladen. |

Het kiezen van de verkeerde methode kan leiden tot onnauwkeurige levensduurvoorspellingen. Voor complexe onderdelen kan dit een kostbare fout zijn.

De juiste keuze is eenvoudig. Gebruik de Stress-Life methode voor toepassingen met hoge cycli waarbij de spanning elastisch is. Gebruik de Strain-Life methode voor situaties met lage cycli waarbij sprake is van aanzienlijke plastische rek. Dit garandeert een nauwkeurige voorspelling van de levensduur van componenten.

Wanneer is een breukmechanische aanpak nodig?

Lineaire Elastische Breukmechanica (LEFM) gaat uit van een cruciale aanname. Het gaat ervan uit dat er al een scheur bestaat in een onderdeel.

Dit verandert de engineeringvraag volledig. We vragen niet langer als een onderdeel zal falen. We vragen hoe lang die we hebben tot het zover is.

De focus van LEFM

LEFM biedt de hulpmiddelen om het gedrag van een scheur te voorspellen. Het helpt ons om componenten met bekende gebreken te beheren, wat van vitaal belang is in veel toepassingen met hoge prestaties.

| Benadering | Primair doel | Kernveronderstelling |

|---|---|---|

| Traditionele kracht | Initiëren van scheuren voorkomen | Het materiaal is perfect |

| LEFM | Scheurgroei beheren | Er bestaan al kleine gebreken |

Deze benadering vormt de basis van een schadebestendige ontwerpfilosofie. Het gaat over veilig leven met imperfecties.

De schade-tolerante filosofie

Een schadebestendige filosofie accepteert dat fabricageprocessen of gebruiksomstandigheden kleine foutjes kunnen introduceren. In plaats van te streven naar een foutloos onderdeel, is het doel ervoor te zorgen dat deze foutjes niet groter worden dan kritisch tijdens de levensduur van het onderdeel.

Dit is een praktische en vaak veiligere aanpak. Het is vooral belangrijk voor industrieën waar falen geen optie is, zoals de lucht- en ruimtevaart en medische apparatuur. Deze denkwijze vereist een verschuiving van pure sterkteberekening naar levensduurvoorspelling.

Belangrijke meetgegevens in LEFM

Twee belangrijke concepten bepalen LEFM: de mate van scheurgroei en de resterende levensduur.

- Scheurvoortplantingssnelheid (da/dN): Dit meet hoe snel een scheur groeit bij elke belastingscyclus. Inzicht in deze snelheid is essentieel bij het omgaan met zaken als

metaalmoeheid. - Resterende gebruiksduur (RUL): Dit is de uiteindelijke output. Het is het berekende aantal cycli of de tijd dat een onderdeel veilig kan werken voordat de bestaande scheur een kritieke lengte bereikt.

Dit is de essentie van een schadebestendig ontwerp8 filosofie. Bij PTSMAKE helpt het toepassen van deze principes tijdens ontwerpbeoordelingen onze klanten om robuustere en betrouwbaardere producten te maken.

| Stap in RUL-analyse | Beschrijving | Belangrijkste resultaat |

|---|---|---|

| 1. Fout karakteriseren | Identificeer of ga uit van een initiële scheurwijdte. | Een gedefinieerd startpunt. |

| 2. Bereken groei | Gebruik LEFM om scheurgroei te modelleren. | Een voorspelling van toekomstige scheurgrootte. |

| 3. Bepaal het levenseinde | Vergelijk de voorspelde grootte met de kritische grootte. | Een duidelijke RUL-schatting. |

LEFM biedt een robuust raamwerk voor het beheer van componenten met bestaande gebreken. Door ons te richten op scheurgroeisnelheden (da/dN) kunnen we de resterende nuttige levensduur (RUL) voorspellen en de operationele veiligheid garanderen door een schadebestendige ontwerpfilosofie.

Wat zijn de belangrijkste soorten omgevingsmoeheid?

Vermoeidheid door omgevingsfactoren heeft zelden één oorzaak. Het is vaak een destructieve samenwerking tussen mechanische stress en een vijandige omgeving.

Dit teamwork creëert wat we synergetische mislukkingen noemen. Het gecombineerde effect is veel erger dan elk van de factoren afzonderlijk.

Belangrijkste synergistische faalwijzen

Twee primaire types domineren deze categorie. Dit zijn corrosievermoeidheid en thermische vermoeidheid. Het is essentieel voor ingenieurs om ze te begrijpen.

| Faalwijze | Primaire Omgevingsfactor | Primaire mechanische factor |

|---|---|---|

| Corrosie Vermoeiing | Agressieve/bijtende media | Cyclische belasting |

| Thermische Vermoeidheid | Cyclische temperatuurveranderingen | Geïnduceerde thermische stress |

Inzicht hierin is de sleutel tot het voorkomen van onverwachte defecten door metaalmoeheid.

Corrosievermoeidheid: Een corrosief partnerschap

Corrosiemoeheid treedt op wanneer een onderdeel cyclisch wordt belast in een corrosieve omgeving. Denk aan een scheepsschroefas in zout water. Het zoute water versnelt het ontstaan en de groei van scheuren.

Het corrosieve middel tast het materiaaloppervlak aan. Er ontstaan putjes die fungeren als spanningsconcentrators. Dit maakt de vorming van vermoeiingsscheuren veel gemakkelijker. De continue elektrochemische reacties9 bij de scheurtip voorkomen dat deze opnieuw last onder drukbelasting, waardoor de scheur sneller bezwijkt.

In eerdere projecten bij PTSMAKE hebben we maritieme kwaliteit gespecificeerd roestvrije stalen of gespecialiseerde coatings om onderdelen te beschermen die bedoeld zijn voor dergelijke zware omgevingen.

Thermische Vermoeidheid: De hete en koude cyclus

Thermische vermoeidheid wordt veroorzaakt door temperatuurschommelingen. Wanneer een materiaal wordt verwarmd, zet het uit. Bij afkoeling krimpt het. Als deze bewegingen worden beperkt, ontstaan er inwendige spanningen.

Herhaalde cycli van opwarmen en afkoelen zorgen ervoor dat deze thermische spanningen uiteindelijk scheuren veroorzaken. Dit is een veel voorkomend probleem bij motoronderdelen, zoals uitlaatspruitstukken of turbineschoepen. Deze hebben tijdens het gebruik te maken met snelle temperatuurschommelingen.

Een belangrijke factor is de thermische uitzettingscoëfficiënt en het warmtegeleidingsvermogen van het materiaal.

| Faalwijze | Veelvoorkomend voorbeeld | Belangrijkste factoren |

|---|---|---|

| Corrosie Vermoeiing | Onderdelen voor offshore booreilanden | Zout water, zure regen, industriële chemicaliën |

| Thermische Vermoeidheid | Uitlaat van automotoren | Hoge temperatuurgradiënten, snel verwarmen/koelen |

Synergetische defecten, zoals corrosie en thermische vermoeidheid, laten zien hoe milieu en stress samen materialen verzwakken. Het herkennen van deze interactie is essentieel voor het ontwerpen van duurzame onderdelen voor elke toepassing waar de omstandigheden niet perfect zijn.

Hoe worden verschillende metaallegeringen geclassificeerd voor vermoeiing?

Begrijpen hoe legeringen zich gedragen onder spanning is essentieel. We classificeren ze op basis van hun vermoeiingsreactie. Dit is een cruciale eerste stap in de materiaalselectie.

De belangrijkste indeling is die tussen ijzerhoudende en niet-ijzerhoudende legeringen. Deze eenvoudige classificatie vertelt ons veel over potentiële metaalmoeheid prestaties. Het vormt de leidraad voor onze eerste ontwerpkeuzes.

Ferro vs. Non-Ferro gedrag

Ferro legeringen, zoals staal, hebben vaak een duidelijke vermoeiingsgrens. Non-ferro legeringen, zoals aluminium, hebben dat meestal niet.

Dit onderscheid is fundamenteel voor het voorspellen van de levensduur van onderdelen. Hieronder volgt een eenvoudige uitsplitsing.

| Type legering | Vermoeiingsgrens | Implicatie |

|---|---|---|

| Ferro (bijv. staal) | Heeft vaak een duidelijke limiet | Kan oneindig veel cycli verdragen onder deze limiet |

| Non-ferro (bijv. aluminium) | Gewoonlijk geen duidelijke limiet | Zal uiteindelijk falen, ongeacht het stressniveau |

Dit verschil bepaalt hoe we ontwerpen voor duurzaamheid op lange termijn.

Deze classificatie heeft grote gevolgen voor het ontwerp. Het is niet alleen theorie; het heeft een directe invloed op veiligheid, kosten en prestaties. In eerdere projecten bij PTSMAKE heeft het kiezen van de juiste categorie klanten kostbare herontwerpen bespaard.

De rol van de S-N-curve

Het stressleven, of S-N kromme10geeft dit gedrag grafisch weer. Voor staal wordt de curve vaak horizontaal. Dit vlakke gedeelte vertegenwoordigt de uithoudingsgrens. Als de spanningscycli onder dit niveau blijven, gaat het onderdeel theoretisch voor altijd mee.

Non-ferro legeringen zoals aluminium en titanium vertonen een continu aflopende S-N curve. Dit betekent dat elke spanningscyclus, hoe klein ook, bijdraagt aan uiteindelijk falen. Dit vereist een andere ontwerpfilosofie, vaak "safe-life" of "schadetolerant" ontwerp genoemd.

Branchespecifieke toepassingen

Verschillende industrieën geven de voorkeur aan verschillende factoren. Dit beïnvloedt direct hun keuze voor legeringclassificatie. De auto-industrie gebruikt vaak staal vanwege de kosteneffectiviteit en hoge duurzaamheid.

De ruimtevaart geeft echter de voorkeur aan een hoge sterkte-gewichtsverhouding. Ze gebruiken vaak aluminium- en titaniumlegeringen. Ingenieurs moeten zorgvuldig de eindige levensduur van het onderdeel berekenen.

Dit is hoe het in de praktijk werkt.

| Industrie | Focus op primair materiaal | Ontwerpfilosofie | Belangrijke overwegingen |

|---|---|---|---|

| Automotive | Ferro legeringen (staal) | Oneindig leven (uithoudingslimiet) | Kosten en hoog-volume productie |

| Ruimtevaart | Non-Ferro legeringen (Al, Ti) | Safe-Life / Schadebestendig | Gewichtsvermindering en veiligheid |

Dit laat zien waarom een standaardbenadering van metaalmoeheid werkt niet.

Het classificeren van legeringen op basis van vermoeiingsgedrag - specifiek ijzerhoudend versus niet-ijzerhoudend - is van cruciaal belang. Dit onderscheid geeft vorm aan de ontwerpfilosofie, materiaalselectie en levenscyclusvoorspellingen, met grote gevolgen voor industrieën als de auto- en luchtvaartindustrie, waarbij ingenieurs worden begeleid bij het maken van veilige en effectieve keuzes.

Wat is hoog- versus laag-cyclusmoeheid (LCF)?

De grens tussen High Cycle Fatigue (HCF) en Low Cycle Fatigue (LCF) is vaag als je alleen kijkt naar het aantal cycli. Het echte verschil is hoe het materiaal zich gedraagt onder belasting. Het gaat om het dominante vervormingsmechanisme.

Het kernonderscheid

HCF wordt aangedreven door spanning. Het materiaal buigt maar blijft binnen zijn elastische grenzen. Denk aan een veer die telkens terugveert.

LCF wordt daarentegen aangedreven door rek. Het materiaal ondergaat plastische vervorming, wat betekent dat het bij elke cyclus permanent van vorm verandert. Dit is een belangrijke factor in metaalmoeheid.

HCF vs LCF in een oogopslag

| Functie | Vermoeidheid tijdens hoge cycli (HCF) | Lage-cyclusmoeheid (LCF) |

|---|---|---|

| Bestuurder | Stress | Stam |

| Vervorming | Elastisch | Kunststof |

| Belastingsniveau | Laag | Hoog |

Spanningsgedreven versus rekgedreven falen

Denken in termen van vervorming geeft een veel duidelijker beeld. Het helpt ons om falen nauwkeuriger te voorspellen. Dit concept passen we dagelijks toe bij PTSMAKE bij het ontwerpen van onderdelen voor langdurige betrouwbaarheid.

Vermoeidheid tijdens hoge cycli (HCF): Leven in de elastische zone

Bij HCF ligt de toegepaste spanning onder de vloeigrens van het materiaal. Het onderdeel ondergaat miljoenen of zelfs miljarden cycli voordat het bezwijkt.

Omdat de vervorming elastisch is, keert het onderdeel na elke belastingscyclus terug naar zijn oorspronkelijke vorm. De schade stapelt zich heel langzaam op. Dit is typisch voor onderdelen die trillingen ondervinden.

Moeheid bij lage cycli (LCF): De invloed van plasticiteit

LCF treedt op wanneer de spanningsniveaus de vloeigrens van het materiaal overschrijden. Dit veroorzaakt plasticiteit11of permanente vervorming, in elke cyclus. Het onderdeel veert niet volledig terug.

Deze plastische rek is de primaire oorzaak van schade. Deze stapelt zich veel sneller op en leidt tot breuk in een lager aantal cycli, vaak minder dan 100.000.

In onze eerdere projecten hebben we ontdekt dat LCF het best wordt beschreven door modellen op basis van rek. Een belangrijk model is de Coffin-Manson relatie. Deze koppelt plastische rek aan het aantal cycli tot breuk. Dit model is cruciaal voor het ontwerpen van componenten zoals drukvaten of landingsgestellen voor vliegtuigen.

De sleutel is het begrijpen van het mechanisme. HCF is een spanningsgestuurd, elastisch fenomeen. LCF is een rekgedreven proces gedomineerd door plastische vervorming. Dit onderscheid is veel belangrijker voor het voorspellen van de levensduur van onderdelen dan een eenvoudig aantal cycli.

Wat zijn de hoofdcategorieën van technieken om de vermoeiingslevensduur te verbeteren?

Om falen van onderdelen aan te pakken, kunnen we verbeteringstechnieken groeperen in drie hoofdgebieden. Deze aanpak helpt ons om de duurzaamheid van producten systematisch te verbeteren. Het gaat erom vanaf het begin slim te zijn.

Elke categorie benadert falen vanuit een andere invalshoek. Dit biedt een allesomvattende strategie tegen metaalmoeheid.

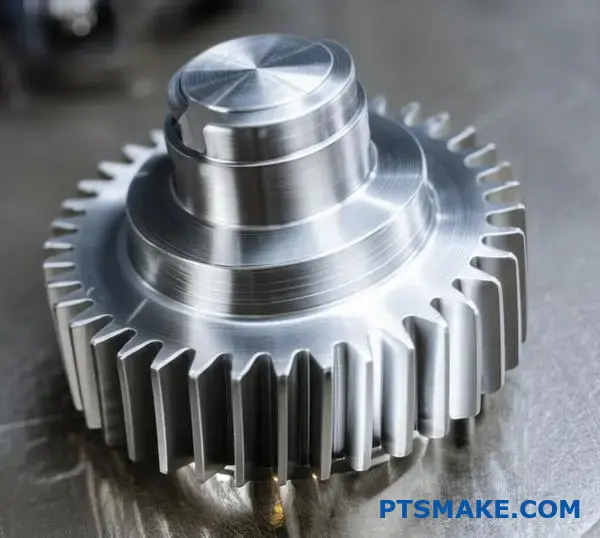

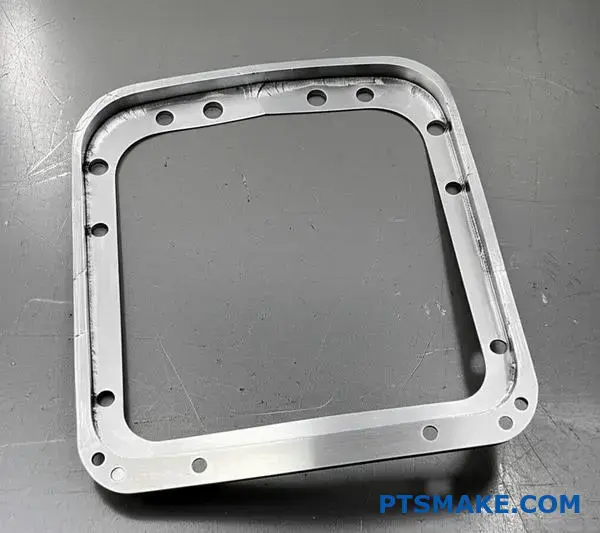

Geometrisch ontwerp

We beginnen met het vormgeven van het onderdeel om de spanning te verminderen. Scherpe hoeken zijn zwakke punten. Soepele overgangen en grotere radii verdelen belastingen gelijkmatiger.

Materiaalkeuze

Het juiste materiaal kiezen is van fundamenteel belang. Factoren zoals sterkte, vervormbaarheid en weerstand tegen scheurgroei zijn cruciaal voor de prestaties.

Oppervlaktebehandelingen

Deze methoden modificeren het oppervlak van het onderdeel. Ze creëren een beschermende laag die het ontstaan van scheuren tegengaat en de vermoeiingslevensduur aanzienlijk verlengt.

| Categorie | Primair doel | Gemeenschappelijke toepassing |

|---|---|---|

| Geometrisch ontwerp | Stress verminderen Concentratie | Scherpe hoeken fileren |

| Materiaalkeuze | Intrinsieke weerstand verhogen | Gebruik van legeringen met hoge sterkte |

| Oppervlaktebehandelingen | Drukspanning opwekken | Shot peening oppervlakken |

Het verbeteren van de vermoeiingslevensduur vereist een veelzijdige aanpak. Bij PTSMAKE richten we ons niet op één methode. We combineren ze voor de beste resultaten. Een goed ontworpen onderdeel gemaakt van een superieur materiaal en vervolgens op de juiste manier behandeld, zal het altijd beter doen dan een onderdeel dat slechts één aspect goed doet.

Slim geometrisch ontwerp

Het doel is om spanningsconcentratiefactoren te elimineren. Dit betekent het ontwerpen van gladde overgangen, ruime vullingen en gepolijste oppervlakken. Elke scherpe inkeping of gat vormt een startpunt voor een scheur. We bekijken altijd onze ontwerpen om deze risicogebieden glad te strijken voordat het bewerken begint.

Het juiste materiaal kiezen

Materiaalkeuze gaat verder dan alleen sterkte. We houden rekening met taaiheid en hoe het materiaal zich gedraagt onder cyclische belasting. Sommige materialen zijn beter bestand tegen scheurgroei dan andere. De interne structuur van het materiaal en het potentieel voor anisotropie12 spelen ook een grote rol in de algehele vermoeiingsprestaties. Onze materiaalexperts helpen klanten bij het selecteren van de optimale kwaliteit voor hun specifieke toepassing.

Oppervlaktebehandelingen aanbrengen

Oppervlaktebehandelingen zijn een krachtig hulpmiddel. Ze introduceren drukspanning op het oppervlak. Deze spanning moet worden overwonnen voordat een scheur zich kan gaan vormen. Op basis van onze tests kunnen technieken zoals shotpeening of case harden de levensduur van een onderdeel drastisch verlengen.

| Categorie Techniek | Specifieke methode | Hoe het werkt |

|---|---|---|

| Geometrisch ontwerp | Fileer & Straal | Verzacht de stressstroom |

| Stressverlichtende groeven | Leid stress af van kritieke gebieden | |

| Materiaalkeuze | Hoogzuivere legeringen | Vermindert insluitingen die scheuren veroorzaken |

| Gesmede materialen | Lijnt de korrelstructuur uit voor sterkte | |

| Oppervlaktebehandeling | Shot Peening | Creëert drukspanning op het oppervlak |

| Gevalharden | Verhardt de oppervlaktelaag |

Samengevat gaat het bij het verbeteren van de vermoeiingslevensduur niet om één enkele magische oplossing. Het is een strategische combinatie van doordacht geometrisch ontwerp, de juiste materiaalselectie en gerichte oppervlaktebehandelingen. Deze holistische benadering zorgt voor maximale betrouwbaarheid en levensduur van onderdelen.

Hoe veranderen gelaste verbindingen de vermoeiingsanalyse?

Gelaste verbindingen zijn vaak de zwakste schakel in vermoeiingsanalyses. Ze introduceren een complexe mix van problemen die de levensduur van een onderdeel aanzienlijk verkorten.

De drievoudige bedreiging in lassen

Lassen creëren geometrische discontinuïteiten. Deze fungeren als spanningsverhogers. Het lasproces verandert ook plaatselijk de eigenschappen van het materiaal.

Deze combinatie maakt lasnaden tot uitstekende locaties voor scheurinitiatie. Inzicht in deze factoren is cruciaal voor een nauwkeurige voorspelling van de vermoeiingslevensduur.

Sleutelfactoren die de vermoeiingslevensduur beïnvloeden

| Factor | Beschrijving | Invloed op vermoeidheid |

|---|---|---|

| Geometrische inkepingen | Scherpe veranderingen bij de lasspiegel en -wortel. | Concentratie onder hoge druk. |

| Metallurgische veranderingen | Hittebeïnvloede zone (HAZ) vorming. | Veranderd, vaak bros materiaal. |

| Restspanningen | Spanningen ingesloten na afkoeling. | Werkt als een constante trekbelasting. |

Deze elementen werken samen, waardoor metaalmoeheid sneller optreedt.

Lassen vormen een perfecte storm voor vermoeiingsbreuk. Het is niet slechts één probleem, maar drie die samen werken. Deze complexiteit is de reden waarom standaard vermoeiingsanalyses vaak tekortschieten voor gelaste constructies.

Geometrische spanningsconcentratoren

De lasteen en -wortel zijn natuurlijke spanningsconcentrators. De abrupte vormverandering op deze punten vergroot de toegepaste spanning. Zelfs een perfect uitgevoerde las heeft deze kenmerken. Ze fungeren als ingebouwde startpunten voor vermoeiingsscheuren.

Metallurgische transformaties

De intense hitte van het lassen creëert een Heat-Affected Zone (HAZ). In deze zone is het basismetaal microstructuur13 wordt gewijzigd zonder te smelten. Gebaseerd op projectervaring resulteert dit vaak in een harder, brosser materiaal. Deze brosheid maakt de HAZ zeer gevoelig voor scheuren onder cyclische belastingen.

| Zone | Hardheid | Vervormbaarheid | Weerstand tegen vermoeiing |

|---|---|---|---|

| Onedel metaal | Normaal | Hoog | Hoog |

| HAZ | Verhoogd | Verminderd | Laag |

| Metaal lassen | Varieert | Varieert | Varieert |

De invloed van restspanningen

Als de las afkoelt, krimpt hij. Deze krimp wordt tegengehouden door het omringende koelere metaal. Dit proces vergrendelt hoge trekspanningen. Deze spanningen kunnen zo hoog zijn als de vloeigrens van het materiaal. Ze werken als een constante gemiddelde spanning en versnellen de groei van vermoeiingsscheuren aanzienlijk.

Gelaste verbindingen introduceren een trifecta van vermoeiingsrisico's: geometrische inkepingen, brosse materiaalzones en hoge trekrestspanningen. Deze combinatie maakt ze tot kritieke hotspots die speciale aandacht vereisen in elk duurzaam ontwerp, een les die we dagelijks toepassen bij PTSMAKE.

Wat zijn de gemeenschappelijke workflows van vermoeiingsanalysesoftware?

Computer-Aided Engineering (CAE) biedt een gestructureerde workflow voor vermoeiingsanalyse. Dit proces is essentieel voor het voorspellen van de levensduur van een component onder operationele belastingen. Het helpt ons storingen te voorkomen voordat ze zich voordoen.

Het hele proces is gegevensgestuurd. Het begint met een digitaal model en eindigt met een levensvoorspelling.

De typische CAE-structuur

Stap 1: Eindige Elementen Analyse (FEA)

Eerst gebruiken we FEA-software. Dit helpt om spanningshaarden op het onderdeel te identificeren. Dit zijn de gebieden waar de kans op defecten het grootst is.

Stap 2: Belangrijkste inputs

Vervolgens definiëren we de kerngegevens voor de simulatie. Dit betreft materiaaleigenschappen en belastingscondities. De nauwkeurigheid van deze gegevens is cruciaal voor betrouwbare resultaten.

| Type invoer | Beschrijving |

|---|---|

| Materiaaleigenschappen | S-N-curvegegevens die de vermoeiingsweerstand definiëren. |

| Laadgeschiedenis | Real-world kracht-, druk- of trillingsgegevens. |

Stap 3: Vermoeidheidsoplosser

Tot slot berekent een speciale solver de resultaten. Deze combineert alle gegevens om de levensduur van componenten en de accumulatie van schade te voorspellen.

De CAE-workflow is krachtig, maar de uitvoer is slechts zo goed als de invoer. In eerdere projecten bij PTSMAKE hebben we gezien dat kleine fouten in de initiële gegevens kunnen leiden tot significante misberekeningen in de voorspelde levensduur.

Dieper duiken in de workflow

Het belang van nauwkeurige invoer

De meest kritieke fase is het verzamelen van gegevens. FEA-resultaten tonen waarbij spanning het hoogst is. Maar materiaal- en belastingsgegevens vertellen de oplosser hoe het onderdeel na verloop van tijd op die spanning zal reageren. Dit is fundamenteel voor het begrijpen van potentiële metaalmoeheid.

Materiaalgedrag definiëren

We definiëren de vermoeiingseigenschappen van een materiaal met behulp van specifieke gegevenskrommen. Deze krommen zijn vaak het resultaat van uitgebreide fysische testen. Ze beschrijven hoe een materiaal zich gedraagt onder cyclische belasting.

Belastingen uit de praktijk vertalen

Belastingsverlopen zijn zelden eenvoudige sinusgolven. Ze zijn vaak complex en variabel. We gebruiken algoritmen zoals Regenstroom tellen14 om deze rommelige, echte gegevens te verwerken tot een formaat dat de oplosser kan begrijpen. Deze stap is cruciaal voor nauwkeurige levensvoorspellingen.

De berekening van de oplosser

De vermoeiingsoplosser werkt als de uiteindelijke calculator. Hij neemt de spanningsresultaten van de FEA, past de belastingshistoriek toe en verwijst naar de vermoeiingseigenschappen van het materiaal om de totale levensduur te voorspellen.

| Stadium | Primaire functie | Uitgang |

|---|---|---|

| FEA | Identificeert spanningsconcentraties. | Stress/Strain-kaarten |

| Vermoeidheidsoplosser | Berekent schadeaccumulatie. | Voorspelde levensduur (cycli/uren) |

De standaard CAE-workflow voor vermoeiing is een proces dat uit meerdere fasen bestaat. Het integreert FEA voor spanningsanalyse, precieze materiaal- en belastingsgegevens voor de context en een gespecialiseerde solver om de uiteindelijke vermoeiingslevensduur te berekenen, waardoor een uitgebreide duurzaamheidsbeoordeling wordt gegarandeerd.

Hoe ontwerp je een standaard vermoeiingstestprogramma?

Het maken van een betrouwbare S-N curve is essentieel voor het voorspellen van de levensduur van een materiaal. Het is een fundamentele stap in elke vermoeiingsanalyse. Het proces moet systematisch zijn.

Het begint met zorgvuldig ontworpen preparaten. Deze moeten het uiteindelijke onderdeel nauwkeurig weergeven.

Eerste planningsfase

Vervolgens kiezen we de juiste stressniveaus. Dit bereik bepaalt de reikwijdte van onze curve. Een slechte selectie kan leiden tot nutteloze gegevens.

Dit zijn de eerste belangrijke stappen:

| Stap | Beschrijving |

|---|---|

| Monsterontwerp | Maak monsters die de geometrie van het eindproduct nabootsen. |

| Stressniveau selecteren | Kies meerdere stressniveaus om levenscycli te testen. |

Deze eerste fase legt de basis voor nauwkeurige resultaten.

Uitvoering van tests en aanpassing van gegevens

Nadat we de fase hebben ingesteld, bepalen we hoeveel proefstukken we testen op elk spanningsniveau. Meer proefstukken geven een grotere statistische betrouwbaarheid. Dit helpt ons om de variabiliteit van het materiaal te begrijpen.

We moeten ook de uitloopcriteria15. Dit is het aantal cycli waarbij we ervan uitgaan dat een monster een oneindige levensduur heeft. Het stopt testen voor altijd.

Bij PTSMAKE begrijpen we dat consistentie van het monster essentieel is. Onze precisie CNC-bewerking garandeert dat de testresultaten betrouwbaar zijn. Ze worden niet beïnvloed door fabricagefouten. Slechte exemplaren kunnen dure testprogramma's volledig ongeldig maken.

Als het testen klaar is, analyseren we de gegevens. Hierbij worden de stress- en levensduurgegevens statistisch aangepast. Dit creëert de uiteindelijke ontwerpcurve. Het is een essentieel hulpmiddel voor het voorspellen van metaalmoeheid.

| Analysefase | Belangrijkste actie |

|---|---|

| Aantal monsters | Test meerdere monsters per stressniveau voor nauwkeurigheid. |

| Definitie uitloop | Stel een cycluslimiet in voor een "oneindige" levensduur. |

| Statistische aanpassing | Gebruik methoden zoals lineaire regressie om de curve te maken. |

Deze systematische aanpak zet ruwe gegevens om in bruikbare technische inzichten om defecten aan onderdelen te voorkomen.

Het genereren van een betrouwbare S-N curve is een proces dat uit meerdere stappen bestaat. Het begint met een nauwkeurig proefstukontwerp en de selectie van het spanningsniveau, gevolgd door rigoureuze tests en statistische gegevenspassing. Dit creëert de uiteindelijke ontwerpcurve voor het voorspellen van de vermoeiingslevensduur.

Hoe implementeer je een strategie om het ontwerp van vermoeidheid te verbeteren?

Wanneer een component voortijdig faalt, is gissen geen strategie. Een gestructureerd raamwerk is de enige betrouwbare manier om verder te komen. Deze aanpak maakt van een kritieke storing een waardevolle leermogelijkheid.

Een kader voor probleemoplossing

We moeten het probleem systematisch diagnosticeren. Dit zorgt ervoor dat we de echte hoofdoorzaak vinden. Het voorkomt kostbare herhaalde storingen. Dit gestructureerde proces is de sleutel tot het verbeteren van de betrouwbaarheid van producten en het beheersen van metaalmoeheid.

Een duidelijke, stapsgewijze methode is essentieel.

| Stap | Focusgebied |

|---|---|

| 1 | Foutmodus bevestigen |

| 2 | Bedrijfsbelastingen begrijpen |

| 3 | Analyseren en repliceren |

| 4 | Oplossingen ontwikkelen |

| 5 | De verbetering valideren |

Deze methodische aanpak schept vertrouwen in de uiteindelijke oplossing.

Duiken in het proces

Laten we elke stap nader bekijken. Bij PTSMAKE hebben we dit proces gedurende vele projecten verfijnd. Een gedisciplineerde aanpak levert altijd de beste resultaten op. Het voorkomt kostbare omwegen en aannames.

Stap 1: Foutenanalyse

De eerste taak is het bevestigen van vermoeiing als het faalmechanisme. Dit omvat een gedetailleerd onderzoek van het gebroken onderdeel. Het proces van Fractografie16 stelt ons in staat het verhaal te lezen over hoe de scheur ontstond en in de loop der tijd groeide.

Stap 2: Gegevensverwerving laden

Vervolgens moeten we de werkelijke omstandigheden begrijpen. We bevestigen vaak sensoren of rekstrookjes op componenten die in gebruik zijn. Dit levert nauwkeurige gegevens op over de belastingen, frequenties en omgevingsfactoren waaraan het onderdeel daadwerkelijk wordt blootgesteld.

Stap 3 & 4: Analyse en oplossingen

Met nauwkeurige belastingsgegevens gebruiken we analysesoftware om een model te bouwen dat de storing nabootst. Zodra ons model overeenkomt met de werkelijkheid, kunnen we potentiële oplossingen digitaal testen.

| Verbeteringsstrategie | Primair voordeel | Overweging |

|---|---|---|

| Geometrie veranderen | Vermindert spanningsconcentratie | Kan assemblage beïnvloeden |

| Materiële verandering | Verhoogt de intrinsieke kracht | Kosten en beschikbaarheid |

| Oppervlaktebehandeling | Induceert drukspanning | Voegt processtap/kosten toe |

Stap 5: Validatie

Ten slotte moet elke voorgestelde oplossing rigoureus gevalideerd worden. Dit kan bestaan uit een versnelde levensduurtest in een laboratorium of een zorgvuldig gecontroleerde praktijktest. Validatie is het ultieme bewijs dat het probleem is opgelost.

Een gestructureerd raamwerk van vijf stappen verandert vermoeidheidsfalen van een crisis in een oplosbaar engineeringprobleem. Het begeleidt het proces van analyse en gegevensverzameling tot het voorstellen en, nog belangrijker, het valideren van een robuuste, permanente oplossing voor het onderdeel.

Hoe interpreteer je de resultaten van vermoeidheidsfractografie?

Het lezen van een breukvlak vertelt het complete verhaal van het falen van een onderdeel. Het is een kritieke stap in elke foutenanalyse. Het oppervlak onthult waar het probleem begon en hoe het zich ontwikkelde.

Door de belangrijkste kenmerken te identificeren, kunnen we de hoofdoorzaak van de metaalmoeheid achterhalen. Dit helpt toekomstige storingen te voorkomen.

Belangrijkste kenmerken van een breukvlak

Een typische vermoeiingsbreuk heeft drie verschillende zones. Elke zone geeft aanwijzingen over de faaltijdlijn.

| Functie | Locatie | Wat het ons vertelt |

|---|---|---|

| Initiatieplaats | Oorsprong van de scheur | De hoofdoorzaak (bijv. spanningsconcentratie) |

| Propagatiezone | Middengedeelte | Scheurgroei onder belasting |

| Snelle breukzone | Laatste deel | Het punt van catastrofale overbelasting |

Inzicht in deze zones is essentieel. Hierdoor kunnen we betrouwbaardere onderdelen bouwen.

Diepere analyse van breukken

Het interpreteren van deze kenmerken gaat verder dan eenvoudige identificatie. De details bieden cruciale inzichten in de faalomstandigheden.

Het verhaal van de inwijdingsplek

De oorsprong van de scheur is de belangrijkste aanwijzing. Als het begint bij een scherpe hoek of een gat, wijst dit op een ontwerpprobleem dat een spanningsconcentratie veroorzaakt. Bij PTSMAKE beoordelen we ontwerpen altijd om deze risico's te minimaliseren.

Als de oorsprong een materiaalfout is, zoals een insluiting, wijst dit op een probleem met de materiaalkwaliteit. Dit stuurt onze materiaalselectie en inkoopprocessen.

De voortplantingszone aflezen

De voortplantingszone wordt gemarkeerd door "strandmarkeringen" of "schelpmarkeringen". Deze concentrische lijnen tonen de voortgang van de scheur.

Dicht bij elkaar staande strandmarkeringen duiden op langzame scheurgroei. Dit kan gebeuren bij lage, constante spanning. Wijd verspreide markeringen duiden op hogere spanningscycli of een corrosievere omgeving. Op microscopisch niveau kun je het volgende zien strepen17waarbij elke lijn overeenkomt met een enkele belastingscyclus.

Deze informatie helpt ons de werkelijke belastingsomstandigheden te begrijpen waarmee het onderdeel te maken heeft gehad.

| Beachmark Afstand | Waarschijnlijke oorzaak |

|---|---|

| Sluit | Trage scheurgroei, lagere spanning |

| Breed | Snellere groei, hogere stresscycli |

De uiteindelijke overbelasting

De zone met snelle breuken is typisch ruw en kristallijn. De grootte ten opzichte van de rest van het oppervlak is veelzeggend.

Een kleine snelle breukzone betekent dat de scheur gedurende lange tijd langzaam groeide totdat het resterende materiaal de belasting niet meer kon dragen. Een grote snelle breukzone geeft aan dat de uiteindelijke breuk plaatsvond onder een zeer hoge belasting.

Het interpreteren van een breukvlak betekent het identificeren van de oorsprong van de scheur, voortplantingspatronen zoals strandmarkeringen en de uiteindelijke breukzone. Deze analyse onthult de De hoofdoorzaak van mislukkingenDit leidt tot betere ontwerp- en materiaalkeuzes om herhaling te voorkomen.

Analyseer een klassieke mislukking: de de Havilland Comet stort neer.

De de Havilland Comet was een pionier. Het luidde het tijdperk van de commerciële straalvliegtuigen in. Een reeks tragische crashes legde echter een diepe fout bloot die verborgen zat in het baanbrekende ontwerp.

Dit verhaal is een cruciale les voor elke ingenieur en fabrikant. Het laat zien hoe ogenschijnlijk kleine ontwerpdetails kunnen leiden tot een catastrofale mislukking.

Kernpunten van het Comet-defect

- Ontwerpelement: Het gebruik van vierkante ramen.

- Operationele stress: Drukcycli in de cabine op grote hoogte.

- Oorzaak: Een kritiek misverstand over metaalmoeheid.

Laten we de technische misstappen die tot deze ramp hebben geleid eens ontleden.

Het falen van de Comet was niet te wijten aan één enkele fout. Het was een kettingreactie van ontwerpkeuzes en onbekend materiaalgedrag. Bij PTSMAKE versterken onze projecten vaak de les dat elk detail, hoe klein ook, bijdraagt aan de integriteit van het eindproduct.

Spanningsconcentratie bij vierkante ramen

De scherpe hoeken van de vierkante ramen van de Comet waren de fatale fout. Deze hoeken werkten als spanningsconcentrators. Elke keer dat het vliegtuig kruishoogte bereikte, werd de cabine onder druk gezet en tijdens de afdaling werd de cabine drukloos.

Deze constante uitzetting en inkrimping creëerde wat we noemen cyclische belasting18 op de aluminium romphuid. De spanningen waren het hoogst bij die scherpe hoeken.

Het faalproces deconstrueren

Onderzoekers ontdekten uiteindelijk de volgorde van de gebeurtenissen. De herhaalde spanningscycli veroorzaakten metaalmoeheid. Dit leidde tot microscopische scheurtjes in de klinknagelgaten in de buurt van de raamhoeken.

Met elke vlucht werden deze scheuren een klein beetje groter. Ze waren onzichtbaar voor het blote oog tot het te laat was. Uiteindelijk bereikte een scheur een kritieke lengte, waardoor de romp in de lucht uit elkaar scheurde.

| Storing Onderdeel | Rol in de ramp |

|---|---|

| Stress Concentrator | Scherpe hoeken van de ramen |

| Type lading | Herhaalde drukcycli in de cabine |

| Faalmechanisme | Initiatie en voortplanting van metaalmoeheidsscheuren |

| Initiatieplaats | Klinknagelgaten op de hoogste spanningspunten |

De ramp met de Comet was een waarschuwing voor de hele luchtvaartindustrie. Het leidde tot verplichte, strenge vermoeiingstesten van vliegtuigstructuren en is de reden dat alle vliegtuigramen tegenwoordig ovaal zijn.

De Comet-crashes leerden een pijnlijke maar belangrijke les. Spanningsconcentratie door vierkante ramen, gecombineerd met de effecten van cyclische drukopbouw en een onderschatting van metaalmoeheid, creëerden een perfecte storm voor falen. Deze tragedie veranderde het ontwerp en de veiligheidsnormen van de luchtvaart ingrijpend.

Ontwerp een vermoeiingsbestendige as voor een goederenwagon.

Het ontwerpen van een as voor een goederenwagon is een geweldige simulatie van een echt project. Het gaat niet alleen om sterkte, maar ook om uithoudingsvermogen. De as moet bestand zijn tegen miljoenen cycli.

Ons proces begint met het definiëren van de belastingen. Daarna selecteren we het juiste materiaal. Tot slot optimaliseren we de geometrie en berekenen we de vermoeiingslevensduur. Dit zorgt ervoor dat de as aan de levensduurvereisten voldoet zonder defect te raken.

Belangrijkste ontwerpfasen

| Stadium | Doel | Methode |

|---|---|---|

| 1. Definitie van lading | Variabele spanningen uit de echte wereld vastleggen | Belastingsspectrumanalyse |

| 2. Materiaalkeuze | Zorg voor sterkte en taaiheid | Evaluatie materiaaleigenschappen |

| 3. Geometrie optimalisatie | Spanningsconcentraties minimaliseren | Eindige Elementen Analyse (FEA) |

| 4. Levensduurberekening | Levensduur controleren | Analyse van de vermoeiingslevensduur |

Het ontwerpproces nader bekeken

Laten we de ontwerpsimulatie verder uitwerken. Het definiëren van het belastingsspectrum is de meest kritieke eerste stap. We moeten rekening houden met variabele belastingen door onvolkomenheden in het spoor, bochten en remkrachten. Deze onvoorspelbare belastingen zijn de voornaamste oorzaak van metaalmoeheid.

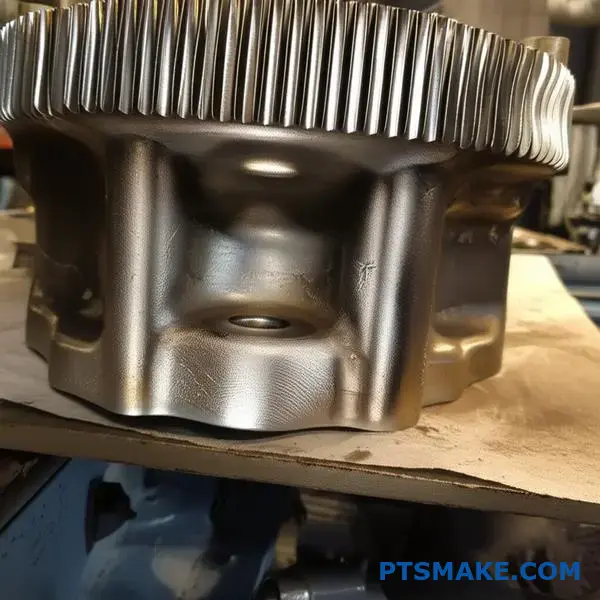

Materiaal en geometrie

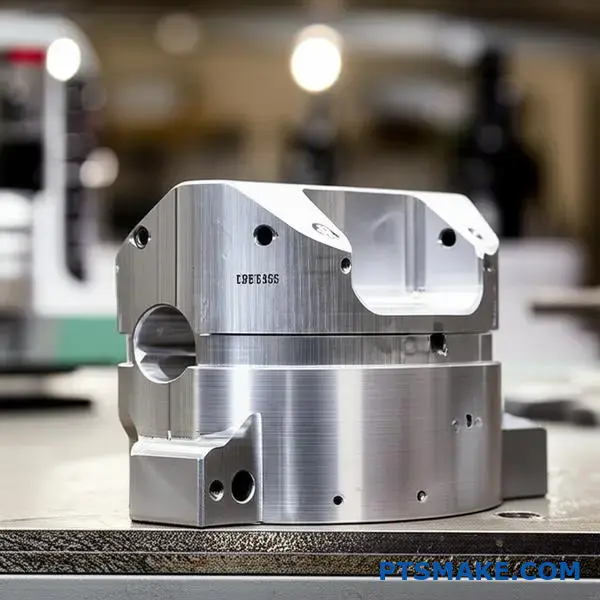

Voor een veeleisende toepassing als deze is gesmeed staal een superieure keuze. De korrelstructuur zorgt voor een uitstekende taaiheid en weerstand tegen scheurgroei. Bij PTSMAKE, we vaak machine hoge sterkte gesmede materialen voor klanten in veeleisende industrieën.

Vervolgens gebruiken we Finite Element Analysis (FEA). We richten ons op gebieden met hoge belasting, zoals de lagertappen. FEA helpt ons om de vulstralen en diameterovergangen te optimaliseren. Dit vermindert spanningsconcentraties, die de startpunten zijn voor vermoeiingsscheuren. Onze analyse heeft aangetoond dat zelfs kleine geometrische aanpassingen de levensduur van de as aanzienlijk kunnen verlengen.

Levensduur garanderen

Tenslotte is een eenvoudige spanningscontrole niet voldoende. We voeren een gedetailleerde berekening van de vermoeiingslevensduur uit. Dit houdt in dat we de schade van alle verschillende belastingscycli bij elkaar optellen. Hiervoor gebruiken we een methode zoals Mijnwerkersregel19 om ervoor te zorgen dat de cumulatieve schade van de as onder de faalgrens blijft gedurende de gehele levensduur.

| Ontwerpfactor | Belang | Optimalisatiehulpmiddel |

|---|---|---|

| Variabele belastingen | Hoog | Spectrumanalyse |

| Materiaalkeuze | Hoog | Materiaalwetenschap |

| Stress Plekken | Hoog | FEA-software |

| Cumulatieve schade | Hoog | Formules voor levensberekening |

Dit proces - het bepalen van belastingen, het selecteren van materialen, het optimaliseren van de geometrie met FEA en het berekenen van de vermoeiingslevensduur - is essentieel. Het zorgt ervoor dat een as van een goederenwagon zowel sterk als ongelooflijk duurzaam is, waardoor catastrofale storingen worden voorkomen en de operationele veiligheid voor de lange termijn wordt gegarandeerd.

Hoe beïnvloedt temperatuur uw volledige werkstroom voor vermoeiingsanalyse?

Het integreren van thermische effecten is een onontkoombare stap. Het is geen eenvoudige toevoeging. Temperatuur verandert fundamenteel je hele vermoeiingsanalyse.

Verhoogde temperaturen hebben een directe invloed op hoe een materiaal zich gedraagt. Dit negeren kan leiden tot catastrofale, onverwachte defecten.

Verminderde materiaalsterkte

Als de temperatuur stijgt, worden de meeste metalen zachter. Hun vermogen om cyclische belastingen te weerstaan neemt af. Dit kan de levensduur van een onderdeel aanzienlijk verkorten. We moeten rekening houden met deze degradatie.

Complexe schademechanismen

Nieuwe faalwijzen zoals kruip en thermische cycli verschijnen ook. Deze introduceren complexe, rekgedreven schade die standaardanalyse vaak over het hoofd ziet.

| Temperatuur | Invloed op vermoeiingsanalyse |

|---|---|

| Lagere vloeigrens | Bijgewerkte S-N-curves vereist |

| Verhoogde vervormbaarheid | Beïnvloedt modellen voor rek-levensduur |

| Kruipvervorming | Introduceert tijdsafhankelijkheid |

Dus hoe pas je je workflow goed aan? Het hele proces begint met het verzamelen van de juiste gegevens. Uw standaard materiaaleigenschappen bij kamertemperatuur zijn niet langer voldoende voor nauwkeurige voorspellingen.

Temperatuursafhankelijke materiaalgegevens

Je hebt materiaalgegevens nodig over het volledige bedrijfstemperatuurbereik. Dit omvat temperatuurspecifieke S-N-curves, E-N-curves en kruipgegevens. Zonder deze gegevens is je analyse slechts een gok.

Bij PTSMAKE werken we vaak samen met klanten om materialen te testen onder operationele omstandigheden. Dit zorgt ervoor dat onze analyse is gebaseerd op real-world prestaties, niet alleen tekstboek waarden.

Het analyseproces wijzigen

Je analyse moet rekening houden met deze gecombineerde effecten. Dit houdt in dat zowel de mechanische als de thermische belastingen tegelijkertijd moeten worden bekeken en niet afzonderlijk. Een sequentiële of volledig gekoppelde analyse is vaak noodzakelijk.

Thermische cycli introduceren rek die moet worden toegevoegd aan de mechanische rek. Deze complexe interactie wordt vaak gemodelleerd met behulp van specifieke regels voor schadeaccumulatie, die soms principes bevatten zoals de Arrheniusvergelijking20 voor snelheidsafhankelijke processen zoals kruip.

| Stap analyse | Standaard aanpak | Aangepast voor temperatuur |

|---|---|---|

| Materiaalgegevens | Kamertemperatuur S-N kromme | Temperatuurafhankelijke eigenschappen |

| Laden | Alleen mechanische cycli | Mechanische + thermische cycli |

| Schademodel | Mijnwerkersregel | Kruip-vermoeiing interactiemodellen |

Temperatuur verandert de vermoeiingsanalyse fundamenteel. Het vermindert de materiaalsterkte en introduceert complexe faalwijzen. Het aanpassen van je workflow vereist het gebruik van temperatuurafhankelijke materiaalgegevens en geavanceerde modellen die rekening houden met zowel mechanische als thermische belastingen om nauwkeurige levensduurvoorspellingen te garanderen.

Ontsluit metaalmoeheid oplossingen met PTSMAKE expertise

Klaar om ongeëvenaarde vermoeiingsweerstand en duurzaamheid te garanderen voor je volgende project? Neem dan nu contact op met PTSMAKE voor een offerte op maat voor CNC precisiebewerking of spuitgieten. Laat onze expertise in metaalmoeheid en kwaliteitsproductie u het vertrouwen geven dat u nodig hebt - van prototype tot productie.

Ontdek een gedetailleerde uitleg over hoe deze microscopische banden zich vormen en leiden tot defecten aan onderdelen. ↩

Leer hoe deze belangrijke materiaaleigenschap de voorspellingen van de vermoeiingslevensduur beïnvloedt in een S-N analyse. ↩

Leer hoe verschillende materialen reageren op spanningsstijgingen, een belangrijke factor bij het ontwerp van onderdelen en de materiaalkeuze. ↩

Ontdek hoe interne spanningen de sterkte van materialen beïnvloeden, zelfs zonder externe belastingen. ↩

Begrijpen hoe materialen permanent van vorm veranderen onder belasting en waarom dit cruciaal is voor vermoeiingsanalyse. ↩

Ontdek dit belangrijke model voor het voorspellen van de vermoeiingslevensduur onder complexe belastingsomstandigheden. ↩

Leer hoe permanente vormveranderingen van een materiaal de vermoeiingslevensduur en de prestaties van onderdelen beïnvloeden. ↩

Leer hoe deze ontwerpbenadering prioriteit geeft aan veiligheid door aan te nemen dat er gebreken zijn. ↩

Leer meer over de chemische processen die corrosiemoeheid versnellen en hoe deze te beperken. ↩

Klik hier voor meer informatie over de S-N kromme en het belang ervan bij vermoeiingsanalyse en materiaalselectie. ↩

Begrijpen hoe permanente vervorming onder belasting de levensduur van materialen en het ontwerp van onderdelen beïnvloedt. ↩

Begrijpen hoe de eigenschappen van een materiaal kunnen variëren met richting en de vermoeiingssterkte kunnen beïnvloeden. ↩

Bekijk hoe de microstructuur van het materiaal een directe invloed heeft op de sterkte van componenten en de totale vermoeiingslevensduur. ↩

Leer hoe dit algoritme complexe belastingshistories vereenvoudigt in telbare spanningscycli voor analyse. ↩

Ontdek hoe het instellen van deze testparameter cruciaal is voor het beoordelen van de oneindige levensduur. ↩

Leer hoe het onderzoeken van breukvlakken helpt om de hoofdoorzaak van materiaalbreuk te identificeren. ↩

Ontdek het verschil tussen macroscopische strandmarkeringen en de microscopische lijnen die afzonderlijke spanningscycli markeren. ↩

Begrijpen hoe herhaalde spanning, zelfs onder de uiteindelijke sterkte van een materiaal, kan leiden tot breuk. ↩

Leer hoe deze regel cumulatieve vermoeiingsschade schat onder variabele belastingsomstandigheden. ↩

De kernvergelijking begrijpen voor het modelleren van hoe temperatuur materiaaldegradatie en kruipverschijnselen versnelt. ↩