Worstelt u met interferentiepasfouten in uw kritische assemblages? U bent niet de enige. Elke dag hebben technici te maken met uitglijdende assen, gescheurde naven en defecte verbindingen die voorkomen hadden kunnen worden met een goed interfittend ontwerp.

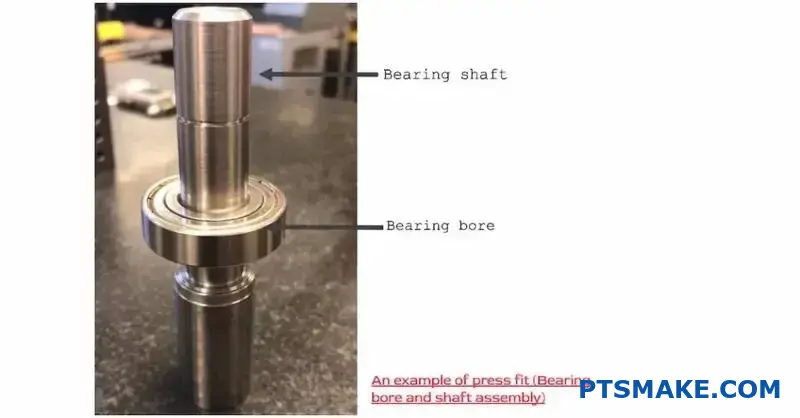

Interferentiepassen is een mechanische bevestigingsmethode waarbij onderdelen worden samengevoegd door een iets te groot onderdeel in een ondermaats tegengesteld onderdeel te forceren, waardoor radiale druk ontstaat die houdkracht genereert door wrijving op het raakvlak.

Om pasvormen goed te krijgen, moet je de complexe relatie begrijpen tussen materiaaleigenschappen, thermische effecten en spanningsverdeling. De details die ik hieronder met u deel, helpen u bij het ontwerpen van betrouwbare intermitpassingen die presteren onder echte bedrijfsomstandigheden.

Waarin verschilt effectieve interferentie van nominale interferentie?

Bij het ontwerpen van een interferentiepasvorm is wat er op je scherm staat niet wat je krijgt. We noemen de ontwerpwaarde "nominale interferentie". Het is het pure, berekende verschil in afmetingen.

De "effectieve interferentie" is echter waar het echt om gaat. Dit is de werkelijke interferentie na assemblage.

De kloof tussen theorie en werkelijkheid

Het belangrijkste verschil zit hem in de oppervlakteruwheid. Geen enkel oppervlak is perfect glad. Het heeft microscopische pieken en dalen.

De termen begrijpen

Wanneer onderdelen tegen elkaar worden gedrukt, worden deze kleine pieken samengedrukt. Dit vermindert de totale interferentie. De mate van vermindering hangt af van het materiaal en oppervlakafwerking.

| Type storing | Definitie | Basis |

|---|---|---|

| Nominaal | De theoretische waarde uit tekeningen. | Ideale, gladde oppervlakken. |

| Effectief | De werkelijke waarde na assemblage. | Echte, ruwe oppervlakken. |

Dit is een cruciale eerste stap van theorie naar praktijk.

Dieper duiken in oppervlaktestructuur

Denk aan twee oppervlakken onder een microscoop. Ze zien eruit als bergketens. Als je ze tegen elkaar drukt, zullen de toppen van deze bergen, of asperiteiten1zijn de eerste contactpunten.

Deze pieken dragen de initiële belasting en vervormen. Ze worden vlakker of breken af. Dit "hoogteverlies" trekt direct van je nominale interferentie af.

De rol van oppervlakteafwerking

Een ruwer oppervlak heeft grotere pieken. Dit betekent dat er meer materiaal wordt samengedrukt tijdens de montage. Daardoor verlies je meer van de beoogde interferentie.

In ons werk bij PTSMAKE zien we dit voortdurend. Een fijn geslepen as en een gehoond boorgat hebben een veel hogere effectieve interferentie dan twee ruw gedraaide onderdelen, zelfs met dezelfde nominale afmetingen. De uiteindelijke Interferentiepasdruk is direct gekoppeld aan deze effectieve waarde.

Het verlies kwantificeren

Op basis van onze projectgegevens uit het verleden kan het verlies aanzienlijk zijn. Hier volgt een algemeen idee:

| Afwerking oppervlak | Typisch storingsverlies |

|---|---|

| Ruw gedraaid | Kan meer dan 50% piekhoogte hebben. |

| Grond | Typisch 20-30% van de piekhoogte. |

| Gezoet/gelakt | Kan minder zijn dan 10% van de piekhoogte. |

Het controleren van de oppervlakteafwerking is niet alleen belangrijk voor het uiterlijk; het is essentieel voor het bereiken van de juiste perspassing, sterkte en prestaties.

Nominale interferentie is de ideale berekening van de ontwerper. Effectieve interferentie is de praktische realiteit nadat oppervlaktepieken worden samengedrukt tijdens assemblage. Dit cruciale verschil, dat wordt bepaald door de oppervlakteruwheid, bepaalt de sterkte en betrouwbaarheid van de uiteindelijke passing.

Welke materiaaleigenschappen hebben de meeste invloed op de drukberekening?

Bij het berekenen van de interferentiepasdruk vallen twee materiaaleigenschappen op. Dit zijn Young's Modulus en Poisson's Ratio. Dit zijn de belangrijkste gegevens voor een nauwkeurige berekening.

Inzicht hierin is cruciaal voor succes. Young's Modulus meet stijfheid. De verhouding van Poisson beschrijft hoe een materiaal vervormt. Beide hebben een directe invloed op de uiteindelijke druk.

| Eigendom | Primaire rol |

|---|---|

| Modulus van Young | Meet de materiaalstijfheid |

| Poisson's verhouding | Beschrijft de vervormingsvorm |

Als je dit goed doet, passen je onderdelen perfect. Het voorkomt defecten aan onderdelen.

De rol van elasticiteitsmodulus (E)

Young's Modulus, of de elasticiteitsmodulus, is eenvoudig. Het geeft aan hoeveel een materiaal uitrekt of samendrukt onder spanning. Zie het als een maat voor stijfheid. Een hogere modulus betekent een stijver materiaal.

Voor interferentiepassingen is dit cruciaal. Een stijf materiaal zoals staal (hoge E) zal veel meer druk genereren dan een flexibel materiaal zoals aluminium (lagere E) voor dezelfde hoeveelheid interferentie.

In eerdere projecten bij PTSMAKE hebben we dit direct gezien. Verkeerde moduli tussen een as en een naaf kunnen leiden tot onverwachte spanningsconcentraties. Dit is iets waar we altijd rekening mee houden in de ontwerpfase.

Poisson's ratio (ν) begrijpen

Poisson's Ratio is iets minder intuïtief. Wanneer je een voorwerp samenperst, heeft het de neiging om naar de zijkanten uit te puilen. Deze verhouding kwantificeert dat effect. Het is de verhouding tussen transversale rek en axiale rek.

Dit is van belang omdat wanneer een as in een naaf wordt geperst, beide delen niet alleen radiaal vervormen, maar ook enigszins in de lengte. Deze secundaire vervorming beïnvloedt het contactoppervlak en de totale drukverdeling. Het negeren hiervan kan leiden tot onnauwkeurige drukberekeningen, vooral bij materialen die sterk vervormen. Het materiaal wordt onderworpen aan tweeassige spanning2 waardoor deze eigenschap belangrijk is.

| Eigendomswaarde | Implicatie voor druk |

|---|---|

| Hoge elasticiteitsmodulus | Hogere druk voor dezelfde pasvorm |

| Lage elasticiteitsmodulus | Lagere druk voor dezelfde pasvorm |

| Hoge Poisson's Ratio | Meer laterale bolling, beïnvloedt stress |

De modulus van Young geeft de stijfheid van het materiaal aan, terwijl de verhouding van Poisson het vervormingsgedrag beschrijft. Beide zijn essentieel voor het nauwkeurig berekenen van de interferentiepasdruk en het waarborgen van de structurele integriteit van een assemblage. De juiste materiaalselectie is essentieel.

Hoe verandert een holle as de drukberekening?

Als je overschakelt van een massieve naar een holle as, verwijder je niet alleen materiaal. Je verandert fundamenteel hoe het onderdeel zich onder belasting gedraagt. Dit is een kritisch detail in het ontwerp.

De spanningsverdeling wordt complexer. Het is niet langer een eenvoudig verloop vanuit het centrum naar buiten toe.

Grondbeginselen massieve vs. holle as

A belangrijk voordeel van een holle as is de hogere sterkte-gewichtsverhouding. Het materiaal in de kern van een massieve shaft draagt weinig bij aan de algehele stijfheid, maar voegt een aanzienlijk gewicht toe.

Hier is een snelle vergelijking:

| Functie | Massieve as | Holle as |

|---|---|---|

| Gewicht | Zwaarder | Lichter |

| Materiële kosten | Hoger | Onder |

| Stijfheid/gewicht | Onder | Hoger |

| Stressberekening. | Eenvoudiger | Complexer |

Door de kern te verwijderen, verandert de manier waarop de krachten intern worden beheerd. Dit heeft directe gevolgen voor de drukberekeningen van de interferentiepas.

Het "waarom" begrijpen is de sleutel voor elke ingenieur. Het gaat niet alleen om het gebruik van een andere formule. Het gaat om het herkennen van de verschuiving in mechanische principes. Een holle as gedraagt zich meer als een dikwandige cilinder en dat verandert alles.

De cruciale rol van de binnendiameter

De binnendiameter introduceert een nieuw oppervlak, een nieuwe randvoorwaarde. Bij een massieve as is het middelpunt een spanningsvrij punt. Maar in een holle as kan de binnenwand nu spanning dragen.

Deze verandering introduceert aanzienlijke hoepelspanning3 aan het binnenoppervlak, wat een massieve as niet heeft. Deze omtrekspanning is een direct gevolg van de druk van de passing.

Daarom moeten de vergelijkingen rekening houden met deze nieuwe variabele. We zien dit in eerdere projecten bij PTSMAKE. Wanneer we klanten helpen bij het optimaliseren van ontwerpen, vereist het overschakelen naar een holle as een complete herberekening om de integriteit van de assemblage te waarborgen. De binnendiameter bepaalt hoeveel de as vervormt.

Variabelen in drukvergelijkingen

Laten we eens kijken naar de variabelen die nodig zijn voor elk type.

| Type as | Belangrijke geometrische variabelen |

|---|---|

| Massieve as | Buitendiameter |

| Holle as | Buitendiameter, binnendiameter |

Zoals je kunt zien, maakt de toevoeging van de binnendiameter de berekening voor een holle as inherent gedetailleerder. Het negeren hiervan leidt tot onnauwkeurige voorspellingen van de sterkte van de assemblage en mogelijk falen. Het verandert de stijfheid en drukverdeling volledig.

Holle assen veranderen de spanningsverdeling en stijfheid door een binnendiameter te introduceren. Deze nieuwe variabele is essentieel voor nauwkeurige drukberekeningen voor interferentiepassen, omdat het een nieuw spanningsdragend oppervlak creëert en het algehele mechanische gedrag van het onderdeel verandert.

Materiaal Opbrengst Sterkte: De ultieme grens

De meest kritieke grens is de vloeigrens van het materiaal. Dit is de absolute maximumgrens voor interferentie.

Verder gaan dan dit punt is een lijn die je niet kunt doorbreken. Het onderdeel zal permanent vervormen. Het zal niet terugkeren naar zijn oorspronkelijke vorm.

Deze vervorming wordt veroorzaakt door stress. Deze bouwt zich op vanaf de Interferentiepasdruk. Wanneer de spanning de limiet van het materiaal overschrijdt, bezwijkt het onderdeel.

Het is belangrijk om dit verschil te begrijpen.

| Staat | Beschrijving | Resultaat |

|---|---|---|

| Elastisch | Materiaal rekt uit maar komt terug | Geen permanente verandering |

| Kunststof | Materiaal vervormt permanent | Onderdeel is aangetast |

Hoepelspanning en plastische vervorming

Wanneer je een as in een naaf drukt, creëer je spanning. De belangrijkste is hoepelspanning. Zie het als druk die naar buiten op de naaf drukt. Het is als de spanning in een ton.

Naarmate de interferentie toeneemt, stijgt deze interne spanning. Het naafmateriaal wordt uitgerekt. Dit creëert een toestand van tweeassige spanning4 binnen het naafmateriaal.

Op een bepaald moment bereikt de spanning de vloeigrens van het materiaal. Dit is de elasticiteitsgrens. Ga verder en je veroorzaakt plastische vervorming. De interne structuur van het materiaal verandert permanent.

Het onderdeel is nu beschadigd. De ontworpen klemkracht is verloren gegaan. De integriteit van de verbinding is aangetast, wat vaak leidt tot voortijdig falen.

In ons werk bij PTSMAKE is het selecteren van het juiste materiaal de eerste stap om dit te voorkomen. We analyseren altijd de vloeigrens tegen de vereiste interferentie.

Hieronder vind je een aantal veelgebruikte materialen.

| Materiaal | Typische vloeigrens (MPa) |

|---|---|

| Aluminium 6061-T6 | 276 |

| Zacht staal | 250 |

| Roestvrij staal 304 | 215 |

| Titanium (Ti-6Al-4V) | 830 |

Deze gegevens helpen ons bij het definiëren van een veilige maximale interferentie voor elk ontwerp.

De maximaal toegestane interferentie is gekoppeld aan de vloeigrens van het materiaal. Het overschrijden van deze limiet veroorzaakt spanningen die permanente plastische vervorming veroorzaken. Dit brengt de integriteit en functie van het onderdeel in gevaar, wat leidt tot falen van de assemblage.

Hoe beïnvloeden verschillende assemblagemethoden de uiteindelijke spanningstoestand?

Het kiezen van de juiste interfacemethode is cruciaal. De gebruikte techniek bepaalt direct de uiteindelijke spanningstoestand van je assemblage. We zullen drie primaire methoden onderzoeken.

Deze zijn perspassing, krimppassing en expansiepassing. Elk gebruikt een ander principe om de pasvorm te bereiken. Deze keuze beïnvloedt alles, van de integriteit van het onderdeel tot de prestaties. Het is belangrijk om de afwegingen te begrijpen.

Hier volgt een kort overzicht:

| Methode | Principe | Primaire kracht |

|---|---|---|

| Perspassing | Mechanische kracht | Samenpersend |

| Krimpkoppeling | Thermische krimp (Hub) | Thermisch |

| Expansiefitting | Thermische uitzetting (as) | Thermisch |

Deze vergelijking vormt de basis voor een diepere blik.

Assemblagetechnieken nader bekeken

Elke assemblagemethode introduceert stress op een unieke manier. De uiteindelijke staat hangt volledig af van het proces dat je kiest. Laten we de details eens bekijken.

Perspassing: De brute kracht methode

Bij perspassing wordt mechanische kracht gebruikt om twee onderdelen samen te drukken. Het is direct maar kan hard zijn voor de onderdelen. Deze methode brengt een hoog risico op krassen en vreten met zich mee omdat de oppervlakken onder immense druk glijden.

Het proces veroorzaakt een aanzienlijke plaatselijke spanning op de plaats van binnenkomst. Het kan ook wat elastisch-plastische vervorming5wat de integriteit van het oppervlak en de uiteindelijke houdkracht in gevaar kan brengen.

Thermische methoden: Een zachtere aanpak

Krimp- en expansiefittingen maken gebruik van temperatuur in hun voordeel. Ze bieden een veel schoner assemblageproces met een minimaal risico op oppervlakteschade.

Bij krimpen verwarm je het buitenste deel. Bij expansie-passen koel je het binnenste deel. Beide creëren een meer uniform interferentiepasdruk en spanningsverdeling in vergelijking met perspassing. Thermische methoden kunnen echter de materiaaleigenschappen veranderen als ze niet zorgvuldig worden gecontroleerd.

Bij PTSMAKE helpen we klanten de beste methode te kiezen. We analyseren materialen, toleranties en toepassingsbelastingen om de juiste balans voor productie te vinden.

| Methode | Risico op schilfering | Restspanningsprofiel | Uitdaging |

|---|---|---|---|

| Perspassing | Hoog | Plaatselijk, hoog bij binnenkomst | Schade aan het oppervlak beperken |

| Krimpkoppeling | Laag | Uniform, thermisch geïnduceerd | Wijzigingen in materiaaleigenschappen |

| Expansiefitting | Laag | Uniform, thermisch geïnduceerd | Procescomplexiteit/kosten |

Elke methode - perspassing, krimppassing en expansiemontage - biedt een aparte balans van risico's en voordelen. Perspassing is mechanisch en brengt het risico van oppervlakteschade met zich mee, terwijl thermische methoden zuiverdere pasvormen bieden maar andere materiaaloverwegingen met zich meebrengen. De beste keuze hangt af van uw specifieke ontwerpeisen.

Wat zijn de meest voorkomende faalwijzen in interferentiepasverbindingen?

Interferentiepassen zijn robuust maar niet onoverwinnelijk. Inzicht in hun potentiële faalpunten is cruciaal voor het maken van betrouwbare ontwerpen. Als de passing niet perfect is, zullen er problemen ontstaan.

De vier meest voorkomende storingen zijn verschillend. Ze variëren van eenvoudige slip tot catastrofale naafbreuk. Elke modus heeft een duidelijke hoofdoorzaak, meestal gerelateerd aan druk of beweging.

Laten we deze belangrijke faalwijzen eens op een rijtje zetten.

| Faalwijze | Primaire oorzaak |

|---|---|

| Slippage | Onvoldoende druk |

| Naafopbrengst | Overmatige druk |

| Corrosie door fretten | Micromotie |

| Falen door vermoeidheid | Stressconcentratie |

Dit weten is de eerste stap naar preventie.

Laten we deze faalwijzen eens nader bekijken. Succes hangt vaak af van de juiste balans. Te veel of te weinig kracht is het kernprobleem.

Slippage

Slippen treedt op wanneer de klemkracht te laag is. De as begint te draaien of axiaal te bewegen in de naaf onder operationele belastingen. De koppeling kan niet langer het vereiste koppel overbrengen. Dit is een direct gevolg van onvoldoende interferentiepasdruk.

Hub Yielding en barsten

Dit is het tegenovergestelde scenario. Te veel interferentie creëert extreme hoepelspanning in de naaf. Hierdoor kan het materiaal meegeven en permanent vervormen. Bij brosse materialen kan dit leiden tot een volledige breuk of barsten van de naaf tijdens de montage.

Corrosie door fretten

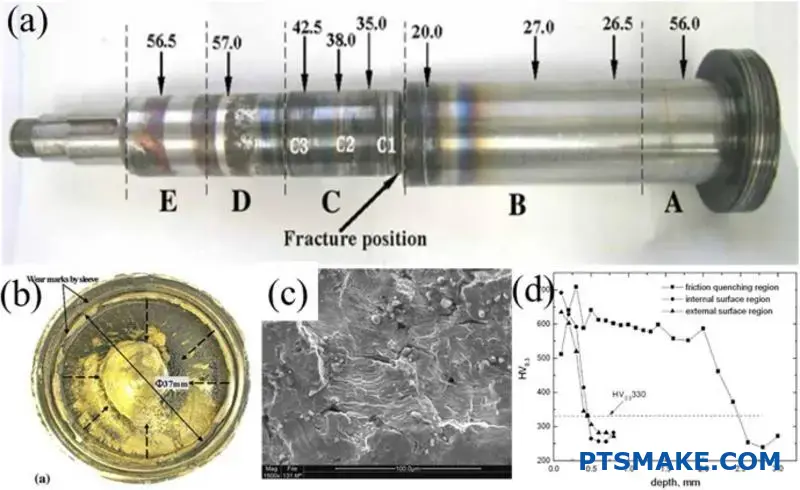

Zelfs bij een nauwe passing kunnen dynamische belastingen kleine, zich herhalende bewegingen tussen de as en de naaf veroorzaken. Deze microbewegingen wrijven de oppervlakken tegen elkaar, waardoor slijtagepuin ontstaat dat vervolgens oxideert. Dit hele proces, dat frettende corrosie6creëert putjes in het oppervlak die vermoeiingsscheuren kunnen veroorzaken.

Falen door vermoeidheid

Door cyclische belastingen kunnen scheuren ontstaan en na verloop van tijd groeien, wat leidt tot vermoeiingsbreuk. Deze scheuren beginnen bijna altijd op plaatsen met een hoge spanningsconcentratie. De randen van de persverbinding zijn klassieke voorbeelden van zulke gebieden met hoge spanning.

Hier volgt een korte blik op de omstandigheden die leiden tot falen.

| Faalwijze | Stress | Type lading |

|---|---|---|

| Naafopbrengst | Hoge statische spanning | Montagebelasting |

| Slippage | Lage klemkracht | Operationele belasting |

| Fretten/Vermoeidheid | Cyclische spanning | Operationele belasting |

Het herkennen van deze faalwijzen is essentieel voor ingenieurs. De belangrijkste conclusie is dat het belangrijk is om de druk van de interferentiepas onder controle te houden. Het moet sterk genoeg om slippen te voorkomen, maar niet zo hoog dat de naaf bezwijkt of bezwijkt door vermoeiing.

Welke invloed heeft de bedrijfstemperatuur op een interferentiepasvorm?

Temperatuur is een kritische factor voor interferentiepassingen. Dit is vooral waar bij het gebruik van ongelijke materialen. We noemen dit effect differentiële thermische uitzetting.

Verschillende materialen zetten op verschillende snelheden uit en krimpen in. Als de temperatuur verandert, kan dit de pasvorm veranderen.

Een strakke pasvorm kan losraken. Of hij kan gevaarlijk strak worden. Deze verandering heeft direct invloed op de druk van de passing, waardoor de assemblage kan mislukken. Dit begrijpen is essentieel voor een betrouwbaar ontwerp.

De thermische uitzettingscoëfficiënt (CTE) begrijpen

Elk materiaal heeft een unieke thermische uitzettingscoëfficiënt7 (CTE). Deze waarde vertelt ons hoeveel een materiaal zal uitzetten of krimpen bij elke graad temperatuurverandering. Het is een fundamentele eigenschap waarmee we rekening moeten houden in onze ontwerpen.

Wanneer je onderdelen assembleert die gemaakt zijn van verschillende materialen, kunnen hun verschillende CTE's problemen veroorzaken. Een aluminium naaf op een stalen as is een klassiek voorbeeld. Hun reacties op warmte zijn niet hetzelfde.

Hoe temperatuurveranderingen de pasvorm beïnvloeden

De interactie tussen de materialen bepaalt de stabiliteit van de assemblage. Zowel verwarming als koeling vormen unieke uitdagingen voor de druk van de interferentiepasvorm. Bij PTSMAKE modelleren we deze effecten altijd voor kritische toepassingen.

Wanneer de temperatuur stijgt

Als het buitenste gedeelte (naaf) een hogere CTE heeft dan het binnenste gedeelte (as), zal het meer uitzetten bij verhitting. Dit vermindert de interferentie, waardoor de verbinding mogelijk losraakt of slipt.

Omgekeerd zal een as met een hogere CTE meer uitzetten. Dit verhoogt de interferentie en spanning, wat kan leiden tot defecten aan onderdelen.

Hier volgt een korte blik op de CTE voor een aantal veelgebruikte materialen.

| Materiaal | Thermische uitzettingscoëfficiënt (10-⁶ /°C) |

|---|---|

| Aluminium | 23.1 |

| Messing | 19.0 |

| Staal (Koolstof) | 12.0 |

| Roestvrij staal | 17.3 |

| Titanium | 8.6 |

Wanneer de temperatuur daalt

Het tegenovergestelde gebeurt in koude omgevingen. Als de naaf een hogere CTE heeft, zal deze meer krimpen dan de as. Hierdoor wordt de passing nauwer, waardoor de spanning op beide onderdelen toeneemt. Dit kan leiden tot scheuren of permanente vervorming.

Verschil in thermische uitzetting is een cruciale ontwerpoverweging. Als de uitzettingssnelheden van het materiaal niet overeenkomen, kan de druk van de interfacing aanzienlijk veranderen. Dit kan leiden tot losraken van de verbinding of overmatige spanning.

Waarin verschillen dynamische belastingen van statische belastingen op een pasvorm?

Dynamische belastingen zorgen voor unieke uitdagingen die je niet ziet bij statische krachten. Constante veranderingen in richting of grootte kunnen minuscule bewegingen veroorzaken op het pasvlak.

Het gevaar van microbewegingen

Deze microbewegingen lijken misschien klein. Maar na miljoenen cycli kunnen ze leiden tot een specifiek soort defect. Dit is een kritiek punt voor bewegende onderdelen.

Invloed van draaisnelheid

Bij roterende machines voegt snelheid nog een extra laag complexiteit toe. Hoge snelheden genereren aanzienlijke krachten die de integriteit van een perspassing in gevaar kunnen brengen. Dit heeft direct invloed op de druk van de perspassing.

| Type lading | Primair effect op pasvorm | Uitdaging |

|---|---|---|

| Dynamisch | Micromotoren, Trillingen | Freten Vermoeidheid |

| Rotatie | Centrifugale kracht | Verminderde pasdruk |

Dynamische belastingen, vooral cyclische of omkerende belastingen, zijn een primaire oorzaak van microbewegingen tussen gepaste oppervlakken. Zelfs in een ogenschijnlijk solide perspassing veroorzaken deze belastingen minieme glijbewegingen. Dit herhaaldelijk wrijven onder druk kan oppervlaktescheurtjes veroorzaken.

Na verloop van tijd breiden deze kleine scheurtjes zich uit, wat leidt tot een faalwijze die bekend staat als fretmoeheid8. Dit is bijzonder gevaarlijk omdat het ertoe kan leiden dat een onderdeel faalt tot ver onder de verwachte materiaalmoeheidslimiet. We zien dit vaak bij onderdelen voor de lucht- en ruimtevaart en de auto-industrie.

Centrifugaalkrachten bij hoge snelheden

Voor roterende assemblages is snelheid een belangrijke factor. Als een onderdeel sneller draait, probeert de centrifugale kracht het naar buiten te trekken. Deze kracht werkt de klemdruk van een interferentiepassing tegen.

Dit effect kan de effectieve druk van de passing aanzienlijk verminderen. Bij zeer hoge snelheden kan het er zelfs toe leiden dat de passing helemaal losraakt. In ons werk bij PTSMAKE houden we hier rekening mee bij het ontwerpen van motorassen en naven voor hoge snelheden.

Rotatiesnelheid versus pasdruk

| Rotatiesnelheid | Centrifugale kracht | Effect op interferentiepasdruk |

|---|---|---|

| Laag | Verwaarloosbaar | Minimale vermindering |

| Medium | Matig | Merkbare vermindering |

| Hoog | Belangrijke | Kritische reductie; mogelijk losraken |

Daarom kan een pasvorm die is ontworpen voor een statische belasting voortijdig falen in een dynamische toepassing met hoge snelheid. Zorgvuldige analyse is essentieel.

Dynamische omstandigheden introduceren frettingmoeheid door microbewegingen en verminderen de integriteit van de passing door middelpuntvliedende krachten. Deze factoren zijn kritisch voor het ontwerp van betrouwbare assemblages met een lange levensduur en moeten zorgvuldig overwogen worden naast de statische belastingsberekeningen.

Welke invloed hebben oppervlakteafwerking en smering op de passing?

Smeermiddelen spelen een cruciale rol in mechanische assemblages. Ze zijn vooral van vitaal belang voor interferentiepassingen. Ze vergemakkelijken het assemblageproces aanzienlijk.

Het tweesnijdende zwaard van smering

Dit voordeel heeft echter een keerzijde. Hoewel smeermiddelen de wrijving verminderen om de assemblage te vergemakkelijken, kan dit ook de houdkracht van de uiteindelijke verbinding verzwakken.

Belangrijkste effecten van smeermiddelen

Het juiste smeermiddel kiezen is een evenwichtsoefening. Je moet de montagevoordelen afwegen tegen mogelijke prestatieverminderingen in je ontwerp.

| Aspect | Positieve invloed | Negatief effect |

|---|---|---|

| Assemblagekracht | Aanzienlijk verminderd | - |

| Pijnlijk risico | Geminimaliseerd | - |

| Gezamenlijke kracht | - | Kan worden aangetast |

| Koppelcapaciteit | - | Mogelijk verlaagd |

Deze tabel laat de duidelijke afwegingen zien.

Montage vereenvoudigen, risico's verminderen

Bij press-fit en shrink-fit operaties zijn smeermiddelen essentieel. Ze verminderen de kracht die nodig is om onderdelen aan elkaar te koppelen aanzienlijk. Dit minimaliseert het risico op schade tijdens de assemblage.

Een van de belangrijkste voordelen is het voorkomen van vreten. Galvorming treedt op wanneer twee oppervlakken onder extreme druk vastkleven en aan elkaar lassen. Smeermiddelen vormen een barrièrefilm die dit stopt.

De verborgen kosten: Verminderde houdkracht

Maar hier is de keerzijde. De belangrijkste functie van een smeermiddel is het verminderen van de statische wrijvingscoëfficiënt. Dit is precies de kracht die een interferentiepas zijn sterkte geeft.

Deze verlaging heeft een directe invloed op de opnamecapaciteit van de verbinding. De effectieve druk van de passing is lager. Dit kan het vermogen van de verbinding om torsie over te brengen of axiale krachten te weerstaan verminderen. Het bestuderen van deze oppervlakte-interacties is een kernonderdeel van tribologie9.

Gesmeerde vs. droge pasvormen vergelijken

In ons werk bij PTSMAKE beheren we deze balans zorgvuldig. De keuze van het smeermiddel is geen onbelangrijk detail. Het is een cruciale ontwerpbeslissing.

| Pasvorm | Assemblagekracht | Pijnlijk risico | Statische wrijving | Koppelcapaciteit |

|---|---|---|---|---|

| Droge pasvorm | Hoog | Hoog | Hoog | Maximaal |

| Gesmeerde pasvorm | Laag | Laag | Laag | Verminderd |

Deze vergelijking benadrukt het fundamentele compromis. Je bereikt een eenvoudigere, veiligere assemblage ten koste van de uiteindelijke houdkracht. Een goede engineering moet hier rekening mee houden.

Smeermiddelen zijn een cruciale maar complexe factor. Ze vereenvoudigen de assemblage en voorkomen oppervlakteschade zoals vreten. Ze verminderen echter ook de statische wrijving die nodig is voor een sterke passing, waardoor de uiteindelijke koppeloverdracht van de verbinding in gevaar kan komen.

Hoe bereken je de vereiste interferentie voor een gegeven koppel?

Het berekenen van de benodigde interferentie is een nauwkeurige technische taak. Laten we de vijf essentiële stappen doorlopen. Dit proces zorgt ervoor dat uw perspassemblage de gespecificeerde belasting aankan zonder te slippen. Het begint allemaal met het bepalen van je operationele behoeften.

Stap 1: Bepaal het vereiste koppel

Bepaal eerst het koppel dat je assemblage moet overbrengen. Pas vervolgens een veiligheidsfactor toe. Dit houdt rekening met onverwachte belastingen of materiaalvariaties.

| Type toepassing | Aanbevolen veiligheidsfactor |

|---|---|

| Soepele, stabiele ladingen | 1.2 - 1.5 |

| Lichte schokbelastingen | 1.5 - 2.0 |

| Zware schokbelastingen | 2.0 - 3.0 |

Stap 2: Tangentiële kracht berekenen

Als het ontwerpkoppel bekend is, kun je de vereiste tangentiële kracht op het raakvlak vinden.

Stap 3: Wrijving gebruiken om de normaalkracht te vinden

De wrijvingscoëfficiënt tussen het as- en naafmateriaal is kritisch. Deze dicteert de normaalkracht die nodig is om de vereiste tangentiële (wrijvings)kracht te genereren. Deze waarde voorkomt rotatieslip onder koppel.

Het selecteren van een nauwkeurige coëfficiënt is van vitaal belang. Deze waarde verandert op basis van materiaalcombinaties, oppervlakteafwerking en of er een smeermiddel wordt gebruikt tijdens de assemblage.

| Materiaalcombinatie | Typische wrijvingscoëfficiënt (droog) |

|---|---|

| Staal op staal | 0.15 - 0.20 |

| Staal op aluminium | 0.18 - 0.25 |

| Staal op gietijzer | 0.17 - 0.22 |

Stap 4: Bereken de vereiste interfacedruk

Als je eenmaal de normaalkracht hebt, kun je de vereiste interferentiepasdruk. Deze druk wordt verdeeld over het hele contactoppervlak van de drukvoeg. Een hogere druk zorgt voor een sterkere grip. Dit is een belangrijke parameter waar we bij PTSMAKE op focussen om de prestaties van componenten te garanderen.

Stap 5: Oplossen voor de vereiste storing

Tot slot gebruiken we Lame's vergelijkingen10 om de vereiste druk te verbinden met de fysieke interferentiewaarde. Deze formules houden rekening met de geometrie van de naaf en de as en met hun materiaaleigenschappen, zoals Young's Modulus en Poisson's Ratio. In onze ervaring is deze laatste berekening waar precisie het belangrijkst is.

Dit vijfstappenproces vertaalt op methodische wijze een koppelvereiste in een precieze dimensionale ingreep. Het volgen van deze stappen zorgt voor een betrouwbare mechanische assemblage die presteert zoals ontworpen, waardoor kostbare storingen worden voorkomen en de bedrijfszekerheid van het eindproduct wordt gegarandeerd.

Hoe ontwerp je een robuuste pasvorm tussen staal en aluminium?

Het ontwerpen van een pasvorm voor ongelijke materialen zoals staal en aluminium is lastig. De grootste uitdaging wordt gevormd door temperatuurveranderingen. Aluminium zet twee keer zoveel uit en krimpt twee keer zoveel als staal.

Dit betekent dat een perfecte pasvorm bij kamertemperatuur kan falen bij hoge of lage temperaturen. Je ontwerp moet over het hele operationele bereik werken. We moeten twee kritieke uitersten controleren: koud en warm.

Belangrijke overwegingen met betrekking tot temperatuur

| Extreem | Primair risico | Ontwerpdoel |

|---|---|---|

| Koud | Onderdelen die uit elkaar glijden | Handhaaf voldoende interferentiepasdruk |

| Heet | Scheuren of meegeven van de naaf | Spanning mag de vloeigrens niet overschrijden |

De temperatuurextremen analyseren

Bij het ontwerpen moet u prioriteit geven aan de warme en koude grenzen van uw toepassing. Deze uitersten vormen tegengestelde uitdagingen die zorgvuldig tegen elkaar afgewogen moeten worden. In eerdere projecten bij PTSMAKE hebben we ontwerpen zien mislukken omdat ze alleen rekening hielden met standaard bedrijfsomstandigheden.

De koude toestand: Uitglijden voorkomen

Als de temperatuur daalt, krimpt de aluminium naaf meer dan de stalen as. Dit vermindert de initiële interferentie. De contactdruk, of interferentiepasdruk, neemt hierdoor af.

Als de temperatuur laag genoeg daalt, is deze druk mogelijk niet genoeg om het koppel aan te kunnen. Het resultaat is slip, wat leidt tot defecten. Je berekening moet bevestigen dat er bij de laagste temperatuur voldoende storing overblijft om de vereiste belasting over te brengen. De verschillende thermische uitzettingscoëfficiënt11 is hier de sleutelfactor.

De hete toestand: Naafdefecten vermijden

Omgekeerd zet de aluminium naaf bij stijgende temperatuur meer uit dan de stalen as. Hierdoor nemen de interferentie en de daaruit voortvloeiende spanningen binnen de naaf dramatisch toe.

Deze hoge spanning, vaak hoepelspanning genoemd, kan ervoor zorgen dat de aluminium naaf permanent vervormt of zelfs barst als de spanning de rekgrens van het materiaal overschrijdt. Op basis van onze tests moet je controleren dat de maximale spanning in de naaf bij de hoogste temperatuur veilig onder de rekgrens blijft.

Overzicht van belangrijke ontwerpcontroles

| Temperatuur | Aluminium naafgedrag | Gedrag stalen as | Belangrijkste zorg |

|---|---|---|---|

| Koud | Krimpt aanzienlijk | Krimpt minder | Verlies van interferentie, potentiële slip |

| Heet | Breidt aanzienlijk uit | Minder uitzetten | Hoge spanning, mogelijk buigen/bezwijken |

Voor een robuuste passing moet je beide temperatuurextremen analyseren. Je hebt voldoende interferentie nodig om te voorkomen dat de naaf wegglijdt als hij koud is, maar niet zo veel dat de naaf het begeeft als hij warm is. Deze balans is essentieel voor betrouwbaarheid op de lange termijn.

Wanneer is een interferentiepassing de verkeerde technische oplossing?

Echte beheersing van elk gereedschap betekent de grenzen ervan kennen. Een interferentiepassing is een krachtige technische oplossing. Maar het is niet altijd de juiste oplossing.

Begrijpen wanneer je een alternatief moet kiezen is essentieel. Dit zorgt ervoor dat je ontwerp betrouwbaar, bruikbaar en kosteneffectief is op de lange termijn. Laten we enkele veelvoorkomende scenario's bekijken.

Scenario's om te heroverwegen

| Scenario | Interferentie Geschiktheid |

|---|---|

| Frequente demontage | Slecht |

| Nauwkeurige axiale positionering | Matig |

| Zeer hoog koppel | Goed, maar met beperkingen |

Deze situaties vragen vaak om verschillende verbindingsmethoden. Door vooraf de juiste keuze te maken, bespaart u tijd en geld.

Het is belangrijk om de beperkingen van een interferentiepasvorm te kennen. In ons werk bij PTSMAKE begeleiden we klanten vaak naar de beste oplossing voor hun specifieke toepassing. Een interference fit creëert een sterke, semi-permanente verbinding. Dit is een nadeel wanneer regelmatig onderhoud nodig is.

Wanneer frequente demontage vereist is

Het herhaaldelijk uit elkaar drukken van een verbinding kan componenten beschadigen. Het veroorzaakt materiaalmoeheid en verlies van maatnauwkeurigheid. Het is mogelijk dat de berekende druk van de interferentiepas niet gehaald wordt bij het opnieuw monteren.

Beter alternatief: Tapse mouwen of klemmen

Conische hulzen zorgen voor een stevige pasvorm die gemakkelijk kan worden losgemaakt. Klemmen bieden een nog eenvoudigere oplossing voor niet-kritieke toepassingen, omdat ze snel kunnen worden aangepast en verwijderd zonder speciaal gereedschap.

Wanneer nauwkeurige axiale positionering nodig is

Een as in een naaf persen kan onvoorspelbaar zijn. De uiteindelijke axiale positie kan bij elke assemblage iets variëren. Dit gebrek aan nauwkeurige controle is onacceptabel voor componenten zoals tandwielen of lagers die een exacte plaatsing vereisen.

Beter alternatief: Schouder en moer

Een schouder op de as zorgt voor een positieve stop. Een borgmoer zet het onderdeel ertegenaan. Deze methode garandeert een exacte en herhaalbare axiale positionering, wat essentieel is voor veel mechanische systemen. Voor zeer hoge koppels is een eenvoudige wrijvingspassing mogelijk niet voldoende. Onder extreme belasting kan slip optreden, wat kan leiden tot defecten. Hier is een positieve verbinding nodig. Een interferentiepassing vertrouwt op wrijving, maar een mechanische vergrendeling12 is beter voor deze gevallen.

| Alternatief | Beste gebruikscasus |

|---|---|

| Smal toelopende mouwen | Frequente, nauwkeurige hermontage |

| Schouder en moer | Exacte axiale positionering |

| Splines / spiebanen | Overbrenging van extreem koppel |

Samengevat zijn pasvormen uitstekend voor permanente verbindingen, maar ongeschikt voor onderdelen die regelmatig gedemonteerd moeten worden, nauwkeurig gepositioneerd moeten worden of een extreem koppel moeten overbrengen. Het erkennen van deze beperkingen is de sleutel tot een robuust en bruikbaar ontwerp.

Ontgrendel vandaag nog Precision Fits met PTSMAKE

Klaar om een optimale interferentiepasvorm te garanderen voor uw volgende project? Neem nu contact op met PTSMAKE voor een snelle, gedetailleerde offerte voor precisiedruk. CNC-bewerking en spuitgietoplossingen. Laat onze expertise in betrouwbare productie met hoge toleranties de prestaties van uw product verbeteren - start vandaag nog uw onderzoek!

Krijg een gedetailleerd overzicht van hoe deze microscopische oppervlaktepieken de prestaties van componenten beïnvloeden. ↩

Begrijpen hoe spanning in meerdere richtingen het gedrag van materialen in samenstellingen beïnvloedt. ↩

Leer hoe deze omtrekspanning wordt berekend in dikwandige cilinders. ↩

Klik hier om te leren hoe meervoudige spanningen materiaalbreuk beïnvloeden in perspassingontwerpen. ↩

Begrijpen hoe materialen zich gedragen onder spanning voorbij hun elastische grens en waarom dit van belang is voor de sterkte van verbindingen. ↩

Leer hoe dit subtiele slijtagemechanisme grote structurele storingen kan veroorzaken in dynamisch belaste verbindingen. ↩

Ontdek hoe deze cruciale eigenschap de materiaalselectie beïnvloedt in hoogwaardige technische toepassingen. ↩

Lees meer over deze specifieke foutmodus en hoe u deze in uw ontwerpen kunt voorkomen. ↩

Leer meer over hoe wrijving, slijtage en smering mechanische systemen beïnvloeden. ↩

Ontdek de formules die gebruikt worden om spanningen te berekenen in dikwandige cilinders onder druk. ↩

Begrijp hoe deze waarde een directe invloed heeft op je berekeningen voor interferentiemetingen bij verschillende temperaturen. ↩

Ontdek hoe verschillende mechanische vergrendelingsmechanismen zich verhouden tot toepassingen met een hoog koppel. ↩