Complexe CNC-bewerkte onderdelen mislukken vaak tijdens de productie omdat ingenieurs kritieke ontwerpbeperkingen over het hoofd zien. Uw perfect ontworpen onderdeel wordt een productienachtmerrie wanneer gereedschap niet toegankelijk is, toleranties onrealistisch zijn of de geometrie onoverkomelijke problemen oplevert bij de werkstukopspanning.

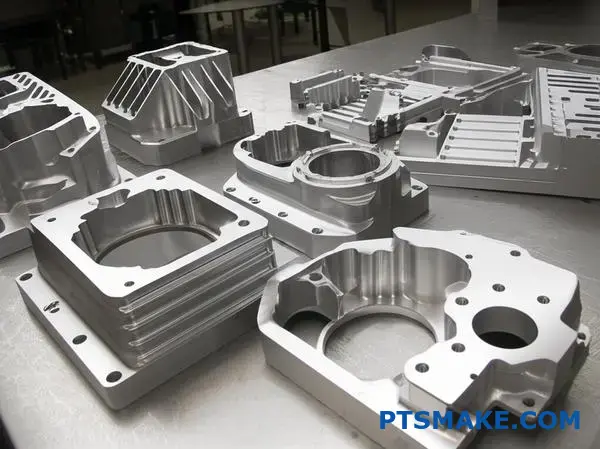

Het succes van complexe CNC bewerkingen hangt af van de balans tussen functionaliteit en productiebeperkingen door middel van strategische ontwerpkeuzes, de juiste materiaalkeuze en vroegtijdige samenwerking tussen technici en machinisten om zowel de prestaties als de kosteneffectiviteit te optimaliseren.

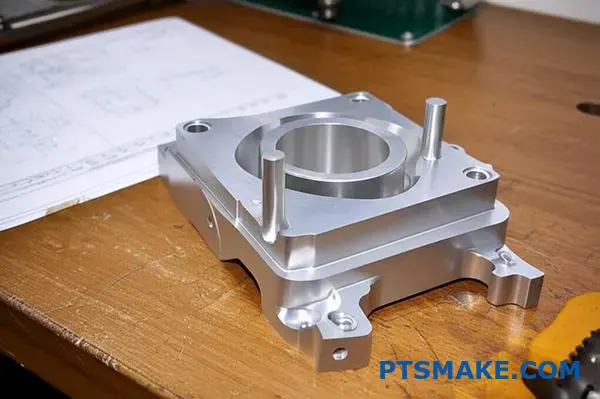

Ik heb bij PTSMAKE met honderden technici gewerkt die deze lessen op de harde manier hebben geleerd. Sommigen ontdekten dat hun "eenvoudige" ontwerpwijzigingen de bewerkingstijd konden verdubbelen, terwijl anderen ontdekten dat kleine geometrieaanpassingen duizenden euro's aan gereedschapskosten bespaarden. Het verschil tussen een probleemloze productie en een kostbaar herontwerp komt vaak neer op het begrijpen van deze fundamentele principes voordat je overgaat tot productie.

Belangrijkste ontwerpoverwegingen voor complexe CNC-bewerkte onderdelen?

Hebt u wel eens een complex onderdeel ontworpen en vervolgens te horen gekregen dat het bijna niet te maken is of het budget te boven gaat? Dat heen en weer gepraat slokt tijd en energie op en blokkeert hele projecten.

De belangrijkste ontwerpoverwegingen voor complexe CNC-bewerkte onderdelen bestaan uit een grondig begrip van de mogelijkheden van de machine, het ontwerpen van de geometrie voor maakbaarheid en het bevorderen van een vroege samenwerking met machinisten. Deze afstemming voorkomt kostbare herontwerpen, verkort de doorlooptijden en zorgt ervoor dat het uiteindelijke onderdeel voldoet aan zowel functionele als budgettaire doelstellingen.

Machinecapaciteiten begrijpen: 3-assen vs. 5-assen

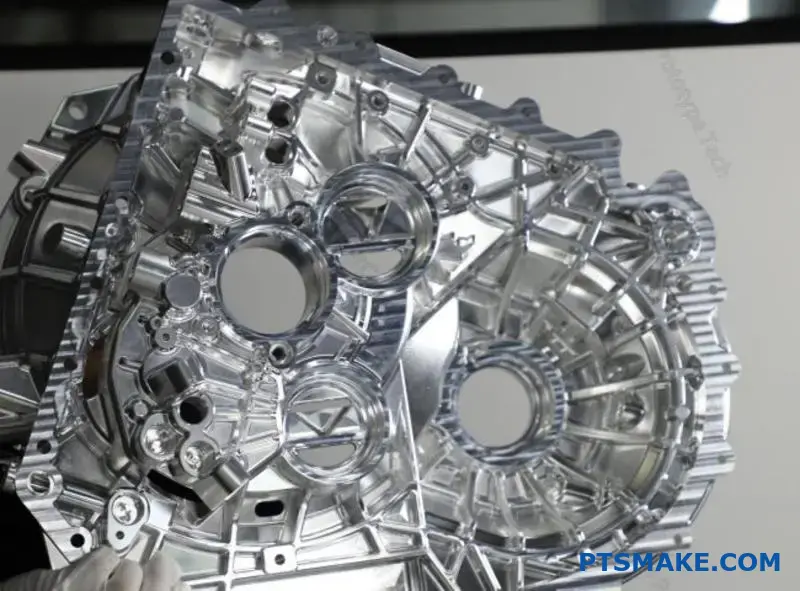

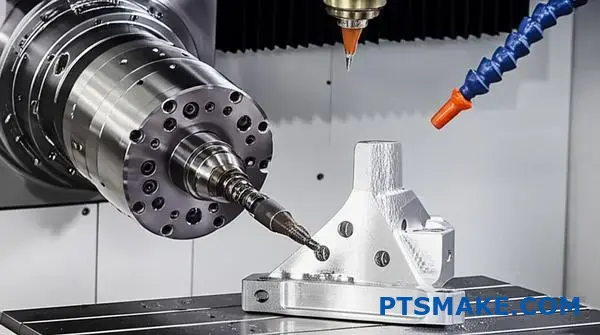

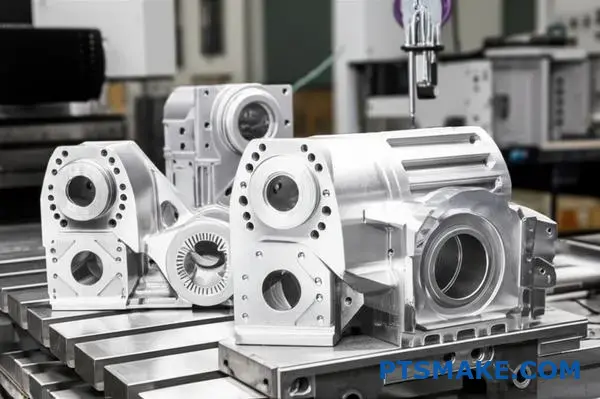

Het eerste controlepunt bij het ontwerpen van elk complex onderdeel is inzicht hebben in de apparatuur waarmee het gemaakt wordt. De mogelijkheden van een 3-assige machine versus een 5-assige machine zijn werelden van verschil en deze keuze heeft een fundamentele invloed op uw ontwerpvrijheid. Een 3-assige machine werkt op de X-, Y- en Z-vlakken. Hij is perfect voor eenvoudigere producten met onderdelen die vanaf de bovenkant bereikbaar zijn. Maar als uw werkstuk ondersnijdingen, schuine gaten op meerdere vlakken of complexe organische oppervlakken heeft, dan heeft een machine met 3 assen meerdere instellingen nodig. Elke keer dat het werkstuk handmatig opnieuw moet worden opgespannen, is er kans op fouten en neemt de arbeidstijd aanzienlijk toe.

Aan de andere kant voegt 5-assig bewerken twee rotatieassen toe. Hierdoor kan het snijgereedschap het werkstuk vanuit veel meer hoeken benaderen, waardoor vaak een compleet werkstuk in één keer kan worden bewerkt. Voor echt complexe CNC bewerkingen is dit een spelbreker. Het maakt het mogelijk om ingewikkelde geometrieën te maken die anders onmogelijk of onbetaalbaar zouden zijn. De machine vrijheidsgraden1 direct verband met de complexiteit die het efficiënt aankan. In ons werk bij PTSMAKE hebben we gezien dat ontwerpen waarvoor zes verschillende opstellingen nodig waren op een 3-assige machine, in één naadloze bewerking konden worden voltooid op een 5-assig centrum. Dit verbetert niet alleen de precisie doordat er geen toleranties op elkaar gestapeld hoeven te worden, maar kan ook de uiteindelijke stukprijs verlagen ondanks het hogere aantal machine-uren.

Hoe de geometrie van onderdelen de maakbaarheid bepaalt

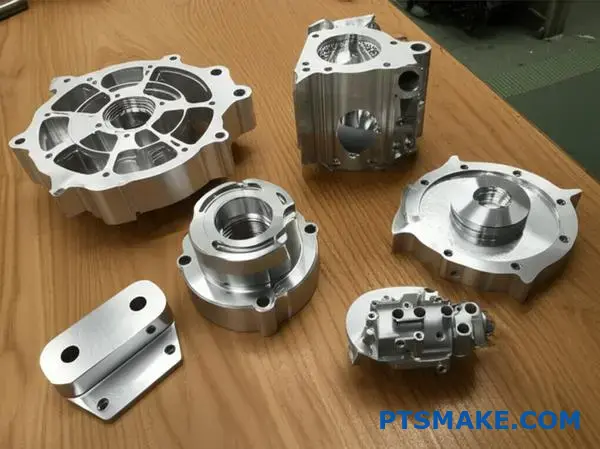

De geometrie van uw onderdeel is de blauwdruk die de machine volgt en sommige blauwdrukken zijn veel gemakkelijker te lezen dan andere. Eigenschappen die er in een CAD-model eenvoudig uitzien, kunnen op de werkvloer voor grote uitdagingen zorgen.

- Interne hoeken: Snijgereedschap is rond, wat betekent dat het geen perfect scherpe interne hoeken kan maken. Elke inwendige hoek moet een straal hebben die minstens zo groot is als het gereedschap dat hem zal snijden. Het ontwerpen van een kleinere radius vereist een kleiner, kwetsbaarder gereedschap, waardoor de bewerkingstijd toeneemt en het risico op gereedschapbreuk groter wordt.

- Diepe zakken: De ideale verhouding tussen de diepte van een kamer en de diameter van het gereedschap is ongeveer 3:1. Als je verder gaat dan dit, heb je speciaal gereedschap nodig met een groot bereik. Als je verder gaat, heb je speciale gereedschappen met een groot bereik nodig die gevoelig zijn voor trillingen en doorbuiging, wat ten koste gaat van de oppervlakteafwerking en de nauwkeurigheid.

- Dunne muren: Wanden die te dun zijn in verhouding tot hun hoogte kunnen trillen tijdens het bewerken, wat leidt tot trillingen en een slechte maatnauwkeurigheid. Ze kunnen ook kromtrekken door de hitte en stress van het snijproces.

Een eenvoudige vergelijking laat zien hoe de machinekeuze samenhangt met geometrie.

| Functie | 3-assig verspanen | 5-assig verspanen |

|---|---|---|

| Complexiteit | Het beste voor eenvoudigere, vlakke geometrieën | Ideaal voor complexe rondingen en ondersnijdingen |

| Opstellingen | Vereist vaak meerdere handmatige instellingen | Kan vaak complete onderdelen in een enkele opstelling maken |

| Nauwkeurigheid | Risico op stapeling van toleranties door re-fixturing | Hogere nauwkeurigheid door enkel klempunt |

| Ideaal voor | Beugels, platen en prismatische onderdelen | Waaiers, medische implantaten, ruimtevaartonderdelen |

Nadenken over deze fysieke beperkingen tijdens de ontwerpfase is de essentie van Design for Manufacturability (DFM).

De invloed van ontwerpkeuzes op kosten en doorlooptijd

Elke lijn, kromming en tolerantietolerantie die je aan een tekening toevoegt, heeft een directe invloed op de uiteindelijke kosten en het leveringsschema. Dit is een realiteit die moeilijk te kwantificeren is vanuit een ontwerpperspectief alleen, maar vanuit het oogpunt van een machinist is het verband kristalhelder. Het doel is niet om de functie van het ontwerp in gevaar te brengen, maar om deze zo efficiënt mogelijk te realiseren. Als we bijvoorbeeld een onnodig krappe tolerantie specificeren op een niet-kritische vorm, zijn we gedwongen om lagere snijsnelheden te gebruiken, vaker van gereedschap te wisselen en uitgebreide CMM-inspectiecycli uit te voeren. Door diezelfde tolerantie losser te maken, waar dat functioneel acceptabel is, kan de bewerkingstijd voor die vorm gehalveerd worden.

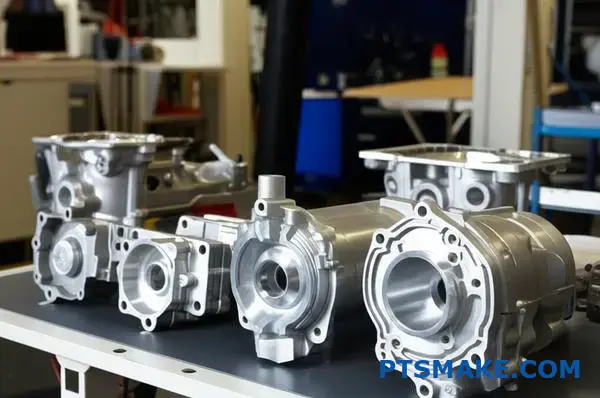

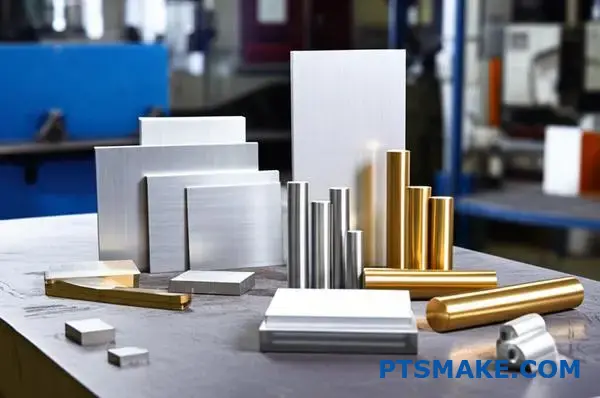

Hetzelfde principe geldt voor de oppervlakteafwerking. Een standaard bewerkte afwerking is relatief snel te produceren. Voor een spiegelende afwerking (bijv. Ra 8 µin) zijn echter extra fijnfrezingen nodig en mogelijk secundaire processen zoals lappen of polijsten, die elk aanzienlijke tijd en kosten toevoegen. Het is cruciaal om je af te vragen: moet dit oppervlak zo glad zijn om functionele redenen of is het puur esthetisch? De materiaalkeuze is een andere belangrijke factor. Een onderdeel uit aluminium bewerken 6061 is eenvoudig. Als hetzelfde onderdeel wordt gemaakt van Inconel of Titanium, materialen die veel worden gebruikt in de ruimtevaart, neemt de slijtage aan gereedschap en de snijsnelheden drastisch af, waardoor zowel de kosten als de doorlooptijd toenemen.

Complexiteit met praktisch evenwicht

De meest succesvolle projecten ontstaan uit het vinden van een balans tussen ontwerpintentie en productierealiteit. Mijn ervaring is dat dit evenwicht zelden in afzondering wordt gevonden. Het vereist open communicatie en samenwerking tussen de ontwerper en de machinist. Het beste moment om dit gesprek te voeren is in de conceptfase, niet nadat het ontwerp is afgerond en vrijgegeven. Bij PTSMAKE hebben we vaak al in een vroeg stadium contact met de engineeringteams van onze klanten. In een recent project ontwierp een klant een behuizing met een aantal diepe zakken. Onze eerste analyse toonde aan dat het zou vereisen gespecialiseerde tooling en lange cyclustijden. Door samen te werken ontdekten we dat een kleine aanpassing aan de diepte van de gaten en de hoekradii, die geen invloed had op de functie van het onderdeel, het mogelijk maakte om standaardgereedschap te gebruiken en de cyclustijd met naar schatting 30% te verkorten. Deze eenvoudige dialoog in een vroeg stadium bespaarde duizenden dollars tijdens de productierun.

Deze tabel laat de directe relatie zien tussen ontwerpkeuzes en hun gevolgen voor de productie.

| Ontwerp Keuze | Invloed op kosten | Invloed op doorlooptijd |

|---|---|---|

| Strenge toleranties (bijv. ±0,001") | Hoog | Verhoogd |

| Fijne oppervlakteafwerking (bijv. Ra 16) | Matig tot hoog | Verhoogd |

| Exotische of harde materialen | Zeer hoog | Variabel (inkoop en bewerking) |

| Niet-standaard radiussen/kenmerken | Matig | Verhoogd (aangepast gereedschap) |

Uiteindelijk is een maakbaar ontwerp een intelligent ontwerp. Het voldoet aan alle functionele eisen met respect voor de fysieke processen die het tot leven brengen.

Het beheersen van complexe CNC bewerkingen vereist een holistische benadering die verder gaat dan het CAD model. Het draait om het begrijpen van de wisselwerking tussen de geometrie van uw onderdeel en de mogelijkheden van de machine. Ogenschijnlijk kleine keuzes over toleranties, hoekradii en oppervlakteafwerkingen hebben een buitenproportionele impact op kosten en tijdlijnen. Het krachtigste hulpmiddel dat u tot uw beschikking hebt, is samenwerking in een vroeg stadium. Door vanaf het begin samen te werken met uw productiepartner verandert u potentiële wegversperringen in kansen voor innovatie en efficiëntie, zodat uw visie werkelijkheid wordt.

Geometrie optimaliseren: Onnodige complexiteit vermijden.

Heb je ooit een ontwerp afgerond en er vervolgens achter gekomen dat de productieofferte het dubbele was van wat je had verwacht? Die mooie, ingewikkelde functie kan de boosdoener zijn, die je kosten stilletjes opdrijft.

Bij het optimaliseren van de productgeometrie gaat het om het vinden van een kritische balans. Het gaat om het methodisch verwijderen van niet-essentiële onderdelen die extra bewerkingstijd en -kosten met zich meebrengen, zonder afbreuk te doen aan de kernfunctie, sterkte of betrouwbaarheid van het onderdeel. Dit is de sleutel tot efficiënt complex CNC bewerken.

De werkelijke kosten van niet-essentiële functies

Bij complexe CNC-bewerkingen vertaalt elke regel in een CAD-model zich naar een machinebeweging, een gereedschapspad of een instellingswijziging. Onnodige bewerkingen zorgen niet alleen voor extra tijd, maar ook voor een verergerend effect dat de kosten en doorlooptijden opdrijft. Hoe complexer de geometrie, hoe meer gespecialiseerde gereedschappen, programmering en aandacht van de operator nodig zijn.

Functionaliteit versus esthetiek: Een kritische evaluatie

De eerste stap is om elke eigenschap in vraag te stellen: dient het een functioneel doel? Een kenmerk is functioneel als het essentieel is voor de assemblage, uitlijning, sterkte of werking van het onderdeel. Esthetische kenmerken zijn soms belangrijk voor het merk, maar hebben vaak weinig tot geen technische waarde en kunnen de kosten flink opdrijven.

Denk aan een eenvoudige beugel. Een functionele eigenschap is een montagegat met een specifieke diameter en tolerantie. Een esthetische eigenschap is bijvoorbeeld een gebogen rand die de sterkte niet ten goede komt. Bij PTSMAKE werken we vaak samen met klanten om onderscheid te maken tussen deze twee. Eén project betrof een behuizing waar een diepe, smalle uitsparing was ontworpen om puur visuele redenen. Door deze te vervangen door een eenvoudigere, bredere uitsparing, konden we de bewerkingstijd met bijna 30% terugbrengen zonder de prestaties van het product te beïnvloeden. Dit soort analyse staat centraal in ons DFM-proces (Design for Manufacturability). Het gaat erom slimme keuzes te maken die zowel de ontwerpintentie als de productierealiteit respecteren. Een zorgvuldig gekozen datum2 kan ook het hele installatieproces vereenvoudigen, waardoor potentiële fouten worden verminderd.

Functie-impact analyseren

Om te helpen beslissen kun je een eenvoudige evaluatiematrix maken. Dit dwingt je om elk element van je ontwerp te rechtvaardigen.

| Functie | Primair doel | Functionele noodzaak (1-5) | Kostenimpact (1-5) | Besluit |

|---|---|---|---|---|

| M4 Montagegaten | Montage | 5 (Essentieel) | 1 (Laag) | Houd |

| 0,2 mm vulling | Verlichting van stress | 4 (Hoog) | 2 (Medium) | Houd |

| Gegraveerd logo | Branding | 1 (Esthetisch) | 4 (Hoog) | Vereenvoudigen/verwijderen |

| Interne ribben | Stijfheid | 5 (Essentieel) | 3 (Gemiddeld) | Houd |

Dit proces helpt om de "must-haves" te scheiden van de "nice-to-haves" en leidt je naar een meer gestroomlijnd en kosteneffectief onderdeel.

Ontwerpen voor structurele integriteit

Bij het optimaliseren van de geometrie gaat het niet alleen om het verwijderen van elementen, maar ook om het ontwerpen voor sterkte en duurzaamheid. Een overbewerkt onderdeel is een zwak onderdeel. Elke snede verwijdert materiaal en als dit niet zorgvuldig wordt gepland, kan het de structurele integriteit van het uiteindelijke onderdeel aantasten, wat kan leiden tot defecten onder belasting. Dit is vooral belangrijk voor toepassingen met hoge prestaties in industrieën zoals lucht- en ruimtevaart en medische apparatuur.

Stressconcentrators vermijden

Scherpe interne hoeken zijn een van de grootste vijanden van structurele integriteit. Ze werken als spanningsconcentrators en creëren punten waar de kracht wordt versterkt, wat vaak leidt tot scheuren en breuken. Zelfs als een hoek op een CAD-scherm onbeduidend lijkt, kan het in de echte wereld een groot storingspunt worden.

De oplossing is eenvoudig: voeg royale fillets of radii toe aan alle interne hoeken. Dit helpt om de spanning gelijkmatiger over de geometrie te verdelen. Onze ervaring is dat een iets grotere ronding de vermoeiingslevensduur van een onderdeel drastisch kan verhogen met een minimale impact op de bewerkingstijd. Sterker nog, het maakt het proces vaak eenvoudiger, omdat er grotere gereedschappen gebruikt kunnen worden.

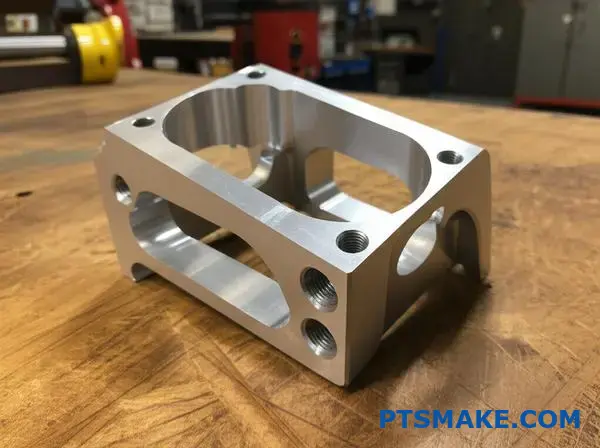

De gevaren van overmatige materiaalverwijdering

Het kan verleidelijk zijn om zoveel mogelijk materiaal te verwijderen om gewicht te besparen. Dit moet echter strategisch gebeuren. Een onderdeel uithollen zonder de juiste ondersteunende structuren, zoals interne ribben of hoekplaten, kan het fragiel maken en vatbaar voor kromtrekken, zowel tijdens als na het bewerken.

Houd rekening met het volgende bij het ontwerpen voor materiaalverwijdering:

| Slechte praktijk | Gevolg | Goede Praktijken | Voordeel |

|---|---|---|---|

| Scherpe interne hoeken | Hoge spanningsconcentratie | Royale interne radii | Verdeelt spanning, verbetert standtijd |

| Dunne, niet-ondersteunde muren | Kromtrekken, trillen, zwakte | Ribben toevoegen of wanden verdikken | Verhoogt stijfheid en stabiliteit |

| Diepe, smalle zakken | Moeilijk te bewerken, gereedschapbreuk | Zakken verbreden, diepte verminderen | Snellere bewerking, betere oppervlakteafwerking |

In eerdere projecten met klanten hebben we simulatiehulpmiddelen gebruikt om gebieden met hoge spanning te identificeren voordat er ook maar één stuk metaal is gesneden. Hierdoor kunnen we voorstellen om materiaal toe te voegen in kritieke zones terwijl we het verwijderen uit gebieden met weinig spanning. Het resultaat is een onderdeel dat zowel licht als sterk is - het ideale resultaat voor elk complex CNC bewerkingsproject. Deze doordachte aanpak zorgt ervoor dat het onderdeel er niet alleen uitziet als het ontwerp, maar ook onder druk feilloos presteert.

Geometrie optimaliseren is een fundamentele stap in succesvol complex CNC bewerken. Het gaat niet om het compromitteren van uw ontwerp, maar om het verbeteren ervan door elke functie kritisch te beoordelen op zijn functionele noodzaak. Door onderscheid te maken tussen esthetische wensen en functionele behoeften, kunt u de productiekosten en doorlooptijden aanzienlijk verlagen. Door te focussen op structurele integriteit door spanningsconcentratoren te vermijden en materiaalverwijdering zorgvuldig te plannen, is uw uiteindelijke onderdeel niet alleen produceerbaar, maar ook sterk en betrouwbaar in zijn toepassing.

Wanddikte en objectverhoudingen beheren.

Heb je ooit een onderdeel ontworpen met wanden die zo dun waren dat ze krom trokken tijdens het bewerken of met vormen die zo hoog waren dat ze klapten en het uiteindelijke stuk ruïneerden?

Het goed beheren van wanddikte en vormverhoudingen is van fundamenteel belang. Dit betekent dat materiaalspecifieke minima moeten worden gerespecteerd en dat stabiele hoogte-breedteverhoudingen moeten worden gebruikt om trillingen te voorkomen, zodat het uiteindelijke onderdeel de krappe toleranties haalt die vereist zijn bij complexe CNC-bewerking.

Als we het hebben over complexe CNC-bewerkingen, gaat het gesprek vaak over meerassige machines en nauwe toleranties. De meest fundamentele principes van design for manufacturability (DFM) zijn echter net zo belangrijk. Wanddikte is een van die basisprincipes. Als wanden te dun zijn, zijn ze niet bestand tegen de snijkrachten. Dit leidt tot doorbuiging, trillingen en het onvermogen om toleranties aan te houden. In sommige gevallen kan het onderdeel zelfs kromtrekken of breken op de machine. Elk materiaal gedraagt zich anders en daarom is het vaststellen van de minimale dikte de eerste stap.

De Gouden Regel: Materiaalspecifieke minima

Je kunt geen uniforme regel toepassen. Metalen zijn over het algemeen stijver dan kunststoffen, waardoor dunnere wanden mogelijk zijn. Maar zelfs binnen metalen zijn er aanzienlijke verschillen. Een sterk materiaal als roestvast staal kan dunnere vormen aan dan een zachter materiaal. materiaal zoals aluminium. Bij PTSMAKE adviseren we klanten vaak op basis van uitgebreide tests en projectervaring. Terwijl je in aluminium bijvoorbeeld wegkomt met een wanddikte van 0,5 mm voor een kleine functie, raden we voor algemene toepassingen een veiliger minimum van 0,8 mm aan om stabiliteit en herhaalbaarheid te garanderen. Kunststoffen zijn nog gevoeliger voor hitte en snijkrachten, waardoor dikkere wanden nodig zijn om smelten of kromtrekken te voorkomen. Hier ligt de echte uitdaging van kletsen3 Het is niet alleen lawaai, het is een fysiek teken dat het onderdeel of gereedschap oncontroleerbaar trilt, wat leidt tot een slechte oppervlakteafwerking en maatonnauwkeurigheid.

Algemene richtlijnen voor minimale wanddikte

Hier is een snelle referentietabel gebaseerd op wat we meestal zien bij succesvolle projecten. Dit zijn uitgangspunten en factoren zoals vormgrootte en onderdeelgeometrie kunnen de uiteindelijke beslissing beïnvloeden.

| Materiaal | Aanbevolen minimale wanddikte | Opmerkingen |

|---|---|---|

| Aluminium (6061) | 0,8 mm (0,031 in) | Sterk en toch licht, maar kan doorbuigen als hij te dun is. |

| Roestvrij staal (304/316) | 0,75 mm (0,030 in) | De hoge stijfheid maakt dunnere wanden mogelijk. |

| ABS kunststof | 1,5 mm (0,060 in) | Gevoelig voor kromtrekken door hitte tijdens het bewerken. |

| Polycarbonaat (PC) | 1,0 mm (0,040 in) | Stijver dan ABS, waardoor iets dunnere wanden mogelijk zijn. |

| PEEK | 1,0 mm (0,040 in) | Uitstekende thermische stabiliteit voor een kunststof. |

Het negeren van deze richtlijnen brengt niet alleen een enkel onderdeel in gevaar, maar kan het hele productieschema beïnvloeden. Een defect onderdeel betekent opnieuw beginnen, wat meer materiaal en kostbare machinetijd kost.

Naast een eenvoudige minimumdikte is de relatie tussen verschillende vormen - hun verhoudingen - bepalend voor het succes van een complexe CNC-bewerking. Hoge, dunne wanden of diepe, smalle kamers zijn klassieke voorbeelden van elementen die problemen veroorzaken. Ze werken als stemvorken en trillen als het snijgereedschap het materiaal raakt. Deze trilling, zelfs op microscopisch niveau, vertaalt zich direct in maatfouten en een ruwe, onbevredigende oppervlakteafwerking. De sleutel is om vormen te ontwerpen die inherent stabiel zijn en dit kunnen we bereiken door ons te houden aan beproefde geometrische verhoudingen.

Stabiliserende functies met verhoudingen

Voor vrijstaande elementen zoals ribben of muren is de hoogte-breedteverhouding de belangrijkste maatstaf. Een hoge, dunne muur zal onvermijdelijk doorbuigen onder de druk van de frees. Een goede vuistregel is om de hoogte niet meer dan vier keer de dikte te laten zijn. Als je een hoger element nodig hebt, moet je de dikte vergroten of ondersteunende structuren toevoegen zoals spanten om het te verstevigen. Dit principe is van vitaal belang voor het handhaven van de nauwkeurigheid die vereist is in industrieën zoals lucht- en ruimtevaart en medische apparatuur, waar zelfs een kleine afwijking kan leiden tot defecte onderdelen.

Caviteiten en pockets beheren

Dezelfde logica geldt voor gaatjes. Een diepe, smalle holte is om verschillende redenen een uitdaging. Ten eerste is er een lang, slank snijgereedschap nodig, dat zelf gevoelig is voor doorbuiging en breuk. Ten tweede wordt het afvoeren van spanen een serieus probleem. Als de spanen zich ophopen in de bodem van de kamer, kunnen ze ervoor zorgen dat het gereedschap vastloopt, breekt of het oppervlak van het onderdeel beschadigt. De diepte van een kamer zou idealiter niet meer dan tien keer de gereedschapdiameter moeten zijn, hoewel sommige geavanceerde technieken deze limiet kunnen overschrijden. Voor standaardbewerking is het veilig en effectief om de verhouding diepte/breedte van een kamer onder 4:1 te houden.

| Type kenmerk | Aanbevolen verhouding | Gevolg van overschrijding ratio |

|---|---|---|

| Ribben / Wanden | Hoogte ≤ 4 x breedte | Trillingen, slechte oppervlakteafwerking, onnauwkeurigheid. |

| Zakken / Holtes | Diepte ≤ 4 x Breedte | Doorbuiging van het gereedschap, slechte spaanafvoer, gereedschapbreuk. |

| Kleine gaten | Diepte ≤ 10 x Diameter | Gereedschapbreuk, moeite met spanen verwijderen. |

In onze samenwerking met klanten bij PTSMAKE beoordelen we vaak ontwerpen en stellen we kleine aanpassingen aan deze verhoudingen voor. Een kleine toename in de dikte van een wand of een kleine vermindering in de diepte van een holte kan het verschil maken tussen een rendabele productie met een hoog rendement en een reeks frustrerende tegenslagen.

Samenvattend is succesvol complex CNC bewerken sterk afhankelijk van slimme ontwerpprincipes. Hebt u overwogen hoe de wanddikte de productstabiliteit beïnvloedt? Het aanhouden van materiaalspecifieke minima voor wanden is uw eerste verdedigingslinie tegen trillingen en onnauwkeurigheid. Verder voorkomt het beheren van vormverhoudingen, zoals het onder 4:1 houden van de verhouding ribhoogte/breedte, klapperen van het gereedschap en zorgt het voor een hoogwaardige oppervlakteafwerking. Deze basisregels zijn essentieel voor het maken van robuuste, betrouwbare en produceerbare onderdelen die voldoen aan de krapste toleranties.

Interne hoeken, stralen en holteontwerp?

Heb je wel eens een onderdeel ontworpen met scherpe interne hoeken, om vervolgens geconfronteerd te worden met hogere bewerkingskosten of onverwachte defecten? Deze veelvoorkomende vergissing kan de tijdlijn en het budget van een project snel doen ontsporen.

Het ontwerpen van inwendige hoeken met een grote radius en rekening houden met de verhoudingen holte-diepte-breedte zijn essentieel voor de maakbaarheid. Deze werkwijzen verminderen gereedschapsslijtage, minimaliseren spanningspunten, verbeteren de oppervlakteafwerking en leiden uiteindelijk tot robuustere en kosteneffectieve CNC-bewerkte onderdelen.

De uitdaging met scherpe binnenhoeken

In de wereld van CNC-bewerking zijn snijgereedschappen cilindrisch. Omdat ze roteren, kunnen ze geen perfect scherpe, 90-graden inwendige hoek maken. Als je een hoek probeert te maken met een kleinere radius dan die van het gereedschap, moet het gereedschap drastisch vertragen, waardoor het meer aanloopt en zowel het gereedschap als het materiaal zwaar belast worden. Dit is niet alleen een ongemak; het heeft ernstige gevolgen voor je project.

Ten eerste creëert het punten van spanningsconcentratie4Dit zijn zwakke plekken waar de kans het grootst is dat een onderdeel barst of breekt onder belasting. Voor onderdelen die gebruikt worden in de ruimtevaart, auto-industrie of medische toepassingen is dit een onaanvaardbaar risico. Ten tweede veroorzaken de verhoogde belasting en wrijving snelle slijtage van het gereedschap, wat leidt tot vaker wisselen van gereedschap en hogere productiekosten. De machinist moet een kleiner, kwetsbaarder gereedschap gebruiken en de machine op een veel lagere snelheid laten draaien, waardoor de bewerkingstijd en de uiteindelijke kosten toenemen. Bij PTSMAKE adviseren we klanten vaak tijdens de DFM-fase (Design for Manufacturability) dat een kleine aanpassing in het ontwerp hier aanzienlijke besparingen kan opleveren.

De gouden regel voor interne stralen

Een eenvoudige maar krachtige richtlijn is om interne hoekradii te ontwerpen die ten minste 130% van de radius van het snijgereedschap bedragen. Als we bijvoorbeeld een frees met een diameter van 10 mm (met een radius van 5 mm) willen gebruiken, is de ideale inwendige hoekradius minstens 6,5 mm (5 mm * 1,3). Met deze extra ruimte kan het gereedschap soepel en consistent bewegen zonder in de hoek te blijven hangen. Dit vermindert het klapperen van het gereedschap aanzienlijk, verbetert de spaanafvoer en resulteert in een superieure oppervlakteafwerking. Op basis van onze interne tests kan deze eenvoudige regel de standtijd verlengen tot 50% bij bepaalde toepassingen.

| Functie | Bewerking Impact | Deel Integriteit | Gevolgen voor de kosten |

|---|---|---|---|

| Scherpe hoek (0 straal) | Uiterst moeilijk; vereist EDM | Hoge spanningsconcentratie | Zeer hoog |

| Kleine radius (< gereedschapsradius) | Hoge gereedschapsslijtage, lage snelheden | Matige spanningsconcentratie | Hoog |

| Optimale radius (>130% gereedschap) | Efficiënte bewerking, goede afwerking | Lage spanningsconcentratie | Optimaal |

Deze tabel laat duidelijk zien dat ontwerpen voor maakbaarheid vanaf het begin de meest effectieve aanpak is voor elke complexe CNC-bewerking project.

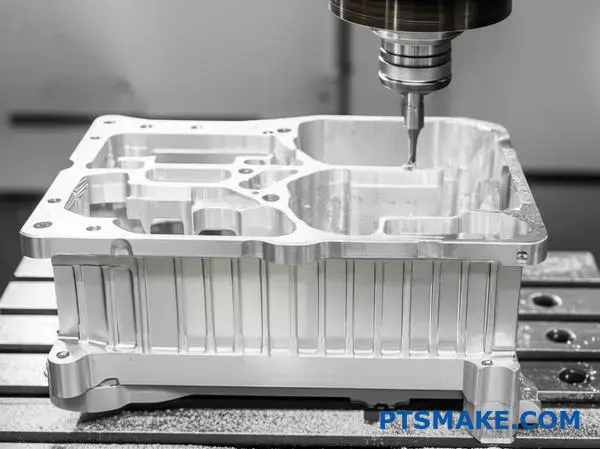

Caviteit- en zakontwerp onder de knie

Net zoals over binnenhoeken goed moet worden nagedacht, geldt dat ook voor holtes of pockets. De belangrijkste uitdaging hier is de verhouding tussen diepte en breedte. Het bewerken van een diepe, smalle holte is een van de lastigste aspecten van complexe CNC-bewerking. Als een gereedschap dieper in een holte gaat, ontstaan er verschillende problemen die de kwaliteit van het uiteindelijke onderdeel in gevaar kunnen brengen. Het belangrijkste probleem is de doorbuiging van het gereedschap. Een lang, slank snijgereedschap zal eerder buigen onder de snijkrachten, wat leidt tot maatonnauwkeurigheden, conische wanden en een slechte oppervlakteafwerking. Je kunt een kamer ontwerpen met perfect verticale wanden, maar het bewerkte resultaat kan een lichte hoek vertonen als het gereedschap doorbuigt.

Een ander belangrijk punt is de afvoer van spanen. In een diepe holte kunnen spanen vast komen te zitten, waardoor het snijgereedschap zijn werk niet goed kan doen. Door deze ophoping neemt de warmte toe, wat zowel het gereedschap als het werkstuk kan beschadigen. Het kan zelfs leiden tot catastrofale defecten aan het gereedschap, waardoor de productie stopt en het onderdeel mogelijk gesloopt wordt. Tot slot is het moeilijk om koelmiddel naar de snijkant op de bodem van een diepe holte te krijgen, wat nog meer bijdraagt aan warmteopbouw en slechte snijcondities. De combinatie van deze factoren betekent dat diepe kamers lagere snelheden, speciale gereedschappen en complexere bewerkingsstrategieën vereisen, die allemaal de totale kosten verhogen.

Praktische richtlijnen voor holteverhoudingen

Om deze problemen te vermijden, is het het beste om enkele gevestigde richtlijnen voor holtediepte te volgen. Een algemene vuistregel die we volgen bij PTSMAKE is om de holtediepte niet meer dan vier keer de diameter van het snijgereedschap te laten zijn (een verhouding van 4:1). Deze verhouding zorgt over het algemeen voor voldoende gereedschapsstijfheid en effectieve spaanafvoer zonder dat er speciale technieken nodig zijn. Verder gaan dan deze verhouding is mogelijk, maar brengt complexiteit en kosten met zich mee.

| Verhouding diepte/breedte | Risiconiveau | Algemene problemen | Aanbevolen actie |

|---|---|---|---|

| Tot 3:1 | Laag | Minimale doorbuiging gereedschap | Standaard bewerkingspraktijken |

| 3:1 tot 5:1 | Medium | Verhoogde doorbuiging, opbouw van spanen | Verminderde voedingssnelheden, pikboren |

| > 5:1 | Hoog | Ernstige doorbuiging, slechte afwerking | Vereist speciaal gereedschap met groot bereik |

Door kamers en holtes te ontwerpen met deze verhoudingen in gedachten, kun je het bewerkingsproces drastisch vereenvoudigen. Hierdoor kunnen we meer standaard, stijf gereedschap gebruiken en de machines op optimale snelheden laten draaien. Dit zorgt er niet alleen voor dat het onderdeel voldoet aan de gespecificeerde toleranties, maar helpt ook om het project binnen budget en op schema te houden.

Samengevat is ontwerpen voor maakbaarheid van het grootste belang in complexe CNC-bewerking. Door ruime radii in te bouwen in de inwendige hoeken, bijvoorbeeld 130% van de radius van het gereedschap, vermindert u aanzienlijk de spanningspunten en slijtage van het gereedschap. Ook het aanhouden van een conservatieve holte-diepte-breedteverhouding, zoals 4:1, voorkomt doorbuiging van het gereedschap en zorgt voor een goede spaanafvoer. Deze ontwerpoverwegingen zijn fundamenteel voor het produceren van hoogwaardige, kosteneffectieve onderdelen en tonen een proactieve benadering om veelvoorkomende productiefouten te vermijden.

Uitdagingen op het gebied van opspannen en fixeren bij complexe bewerkingen?

Hebt u ooit een complex ontwerp afgerond, om er vervolgens achter te komen dat het vasthouden voor bewerking een puzzel op zich is? Ondermijnt het risico van fouten bij elke nieuwe instelling uw vertrouwen in de nauwkeurigheid van het uiteindelijke onderdeel?

Een succesvol complex CNC bewerkingsproject is afhankelijk van een opspanstrategie die de productgeometrie beheerst en het aantal instellingen minimaliseert. Door te ontwerpen met het oog op maakbaarheid en slimme opspanningen toe te passen, kunt u fouten voorkomen, de toegankelijkheid van gereedschap garanderen en tijdens elke bewerking strakke toleranties aanhouden.

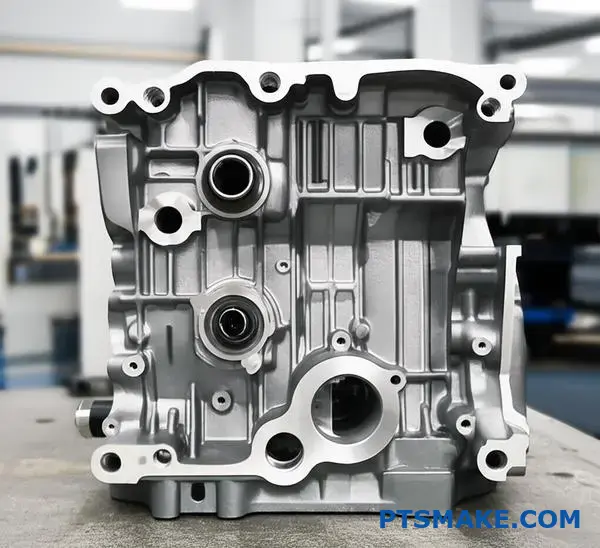

Hoe de productgeometrie de opspanning bepaalt

De geometrie van een onderdeel is het eerste wat we analyseren bij het plannen van een bewerkingsstrategie bij PTSMAKE. Het is de belangrijkste factor die bepaalt hoe we het bewerken. Complex onderdelen hebben zelden grotevlakke, parallelle oppervlakken perfect voor een standaard bankschroef. In plaats daarvan hebben we vaak te maken met dunne wanden, organische krommingen en diepe uitsparingen, die elk een unieke uitdaging vormen.

Het probleem met dunne muren en onregelmatige vormen

Dunwandige componenten zijn erg gevoelig voor vervorming. Te veel klemdruk kan het materiaal gemakkelijk vervormen, wat leidt tot afwijkende vormen. Ook onderdelen met complexe, niet-prismatische vormen hebben geen stabiele oppervlakken om stevig vast te klemmen. Dit dwingt ons om creatief te worden. In deze situaties wordt de opspanning net zo kritisch als het snijgereedschap. Het doel is om maximale stijfheid te bieden met minimale klemkracht en de druk gelijkmatig te verdelen om schade aan het onderdeel te voorkomen. Dit is een belangrijke uitdaging bij complexe CNC bewerkingen, waar precisie alles is.

Ontwerpen voor maakbaarheid: Een proactieve benadering

De beste manier om een opspanprobleem op te lossen is om het al tijdens de ontwerpfase te voorkomen. We werken vaak samen met klanten om functies toe te voegen die het opspannen vereenvoudigen. Dit betekent niet dat de functie van het ontwerp wordt aangetast, maar dat kleine, strategische elementen worden toegevoegd. Dit kan bijvoorbeeld het toevoegen van opofferingslipjes of -nokken zijn die zorgen voor een veilig opspanoppervlak, die dan tijdens een laatste bewerking worden afgefreesd. Een ander cruciaal aspect is het definiëren van een duidelijke referentiepunt5 systeem op de tekening. Dit geeft de machinist een stabiele en herhaalbare basis voor alle metingen en bewerkingen, wat onontbeerlijk is als precisie van het grootste belang is.

| Onderdeelgeometrie | Gemeenschappelijke uitdaging | Aanbevolen werkbankoplossing |

|---|---|---|

| Dunwandige componenten | Vervorming onder klemdruk | Lage-druk hydraulische bankschroef, vacuüm klauwplaat, aangepaste zachte bekken |

| Complexe, organische vormen | Gebrek aan parallelle spanvlakken | Op maat gemaakte 3D-geprinte opspansystemen, zwaluwstaartbevestiging, inkapseling |

| Onderdelen met diepe zakken | Toegang tot gereedschap en spanenafvoer | Grote zachte bekken, raambevestigingen, koelsystemen onder hoge druk |

De verborgen kosten van meerdere opstellingen

Elke keer dat een onderdeel uit een opspanning wordt gehaald en opnieuw wordt opgespannen voor een nieuwe bewerking, is er kans op fouten. Dit is een van de grootste risico's bij complexe CNC-bewerkingen. Zelfs met de meest geavanceerde apparatuur is het onmogelijk om een onderdeel te verplaatsen met een perfecte herhaalbaarheid zonder fouten. Deze kleine onnauwkeurigheden stapelen zich bij elke instelling op, een fenomeen dat bekend staat als tolerantiestapeling. Voor een onderdeel waarvoor nauwe toleranties vereist zijnSlechts twee of drie instellingen kunnen voldoende zijn om een kritieke maat buiten de specificaties te duwen.

Afgezien van nauwkeurigheid zijn meerdere instellingen een aanslag op de efficiëntie. Voor elke instelling moet de machine worden gestopt, het product handmatig worden verplaatst en de nieuwe uitlijning worden geverifieerd. Dit is niet-productieve tijd die de doorlooptijd verlengt en de kosten opdrijft - twee belangrijke pijnpunten voor elke inkoopmanager.

Strategieën om opstellingen te minimaliseren

De meest effectieve strategie om deze problemen tegen te gaan is om zoveel mogelijk vormen in één opspanning te bewerken.

Omarmen van 5-assig verspanen

Dit is waar 5-assig bewerken een spelbreker wordt. Doordat het snijgereedschap het werkstuk van vijf verschillende kanten kan benaderen zonder opnieuw op te spannen, kunnen we zeer complexe onderdelen in één of twee opstellingen maken. Bij PTSMAKE staat onze investering in 5-assige technologie centraal in ons vermogen om hoogprecieze producten te leveren met concurrerende levertijden. Het pakt het probleem van tolerantiestapeling direct aan en verbetert de algehele efficiëntie.

Gebruik modulaire opspan- en palletsystemen

Voor productieruns zijn modulaire opspanningen op een palletsysteem ongelooflijk effectief. We bouwen de opspanning en monteren het ruwe materiaal offline op een pallet terwijl de machine bezig is met het snijden van een ander onderdeel. Als de machine klaar is, wordt de hele pallet snel en nauwkeurig geladen. Dit systeem zorgt voor een hoge herhaalbaarheid tussen de onderdelen en vermindert de stilstandtijd van de machine drastisch, waardoor wat een opstelling van 30 minuten zou kunnen zijn, een omwisseling van één minuut wordt.

Bij complexe CNC-bewerkingen is uw opspanstrategie essentieel voor succes. De geometrie van het werkstuk beïnvloedt direct het opspanontwerp, terwijl meerdere instellingen risico's met zich meebrengen voor zowel nauwkeurigheid als efficiëntie. Door proactief producten te ontwerpen met opspannen in gedachten, gebruik te maken van 5-assige technologie om het aantal instellingen te minimaliseren en slimme opspanningen te gebruiken, zoals modulaire systemen, kunnen we deze uitdagingen overwinnen. Deze aanpak zorgt ervoor dat zelfs de meest ingewikkelde componenten volgens specificaties, op tijd en zonder kostbare fouten worden bewerkt.

Strategieën voor oppervlakteafwerking en toleranties voor complexe onderdelen?

Heb je ooit de strakste toleranties en een spiegelende afwerking op elk onderdeel gespecificeerd, om vervolgens een offerte te ontvangen die je budget ver te boven ging? Dit is een veel voorkomende valkuil.

Voor complexe onderdelen bestaat een effectieve strategie uit het in evenwicht brengen van functie en maakbaarheid. Krappe toleranties en fijne oppervlakteafwerkingen moeten alleen worden toegepast op kritieke functionele oppervlakken. Deze selectieve aanpak voorkomt onnodige kosten en langere bewerkingstijd door extra productiestappen te minimaliseren.

De cruciale link tussen ontwerpspecificaties en kosten

Bij complexe CNC-bewerkingen zijn oppervlakteafwerking en toleranties niet alleen getallen op een tekening; het zijn directe kostenfactoren. Hoe complexer de productgeometrie, hoe moeilijker het wordt om een fijne afwerking te bereiken en strakke toleranties aan te houden voor alle onderdelen. Zo is het bewerken van een diepe, smalle kamer met een zeer gladde afwerking aanzienlijk moeilijker dan het bewerken van een eenvoudig vlak oppervlak. Het gereedschap heeft beperkte toegang, spaanafvoer is moeilijk en trillingen kunnen een probleem worden. Hier wordt een strategische aanpak essentieel.

Waarom te hoge toleranties een budgetkiller zijn

Een van de meest voorkomende problemen die ik zie is "over-toleranties" - toleranties specificeren die strenger zijn dan wat de functie van het onderdeel eigenlijk vereist. Ingenieurs kiezen vaak voor strakke toleranties om het zekere voor het onzekere te nemen, maar deze voorzichtigheid heeft een hoge prijs. Elk precisieniveau vereist geavanceerdere machines, gespecialiseerde gereedschappen, lagere snijsnelheden en frequentere inspecties. Bij enkele van onze vorige projecten op PTSMAKE heeft het verlagen van een niet-kritieke tolerantie van ±0,01 mm naar ±0,05 mm de bewerkingskosten voor die functie met meer dan 50% verlaagd. Het is een eenvoudige verandering die een enorme impact heeft. De sleutel is de vraag: "Is deze tolerantie echt nodig om het product goed te laten functioneren? Juist metrologie6 is van vitaal belang, maar moet worden toegepast waar het waarde toevoegt.

Hier volgt een vereenvoudigd overzicht van hoe tolerantie de kosten kan beïnvloeden:

| Tolerantie (mm) | Relatieve bewerkingskosten | Typisch proces |

|---|---|---|

| ±0.1 | 1x | Standaard CNC Frezen/Draaien |

| ±0.025 | 2.5x | CNC fijnfrezen/draaien |

| ±0.01 | 5x | Slijpen / Precisie-CNC |

| ±0.005 | 10x+ | Leppen/Honen |

Zoals je kunt zien, kan het aanscherpen van de tolerantie van een standaard ±0,1 mm naar een precisie ±0,01 mm de kosten vervijfvoudigen. Pas altijd de regel "zo los als mogelijk, zo strak als nodig" toe.

Hoe eisen aan oppervlakteafwerking het productieplan vormen

De oppervlakteafwerking, vaak gespecificeerd als ruwheidsgemiddelde (Ra), dicteert rechtstreeks de vereiste fabricageprocessen. Een standaard machinaal bewerkte afwerking kan acceptabel zijn voor interne componenten, maar een onderdeel voor de consument kan een veel gladder, esthetischer oppervlak nodig hebben. Het bereiken van die fijnere afwerking is geen eenvoudige aanpassing, maar vereist vaak een compleet andere productievolgorde.

Van primaire bewerking tot nabewerking

De reis van een onderdeel eindigt niet altijd wanneer het van de CNC machine komt. De vereiste oppervlakteafwerking bepaalt vaak wat er daarna gebeurt. Een lagere Ra-waarde (gladdere afwerking) vereist meestal langzamere voedingssnelheden, fijner snijgereedschap en meerdere nabewerkingen tijdens het CNC-proces. Voor zeer fijne afwerkingen zijn secundaire bewerkingen echter onvermijdelijk.

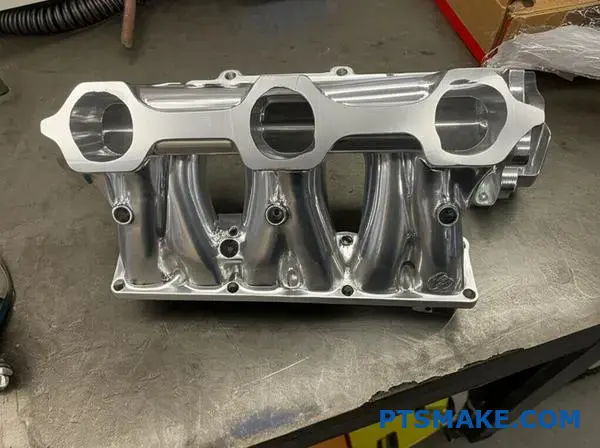

Een verzoek voor een Ra van 1,6 µm kan bijvoorbeeld worden bereikt met zorgvuldig CNC-frezen. Maar als de tekening om een Ra van 0,4 µm vraagt, moeten er nabewerkingsstappen zoals slijpen of polijsten in het plan worden opgenomen. Elke extra stap voegt tijd en kosten toe aan het project. Onlangs werkten we aan een project met een complex spruitstuk voor een systeem voor vloeistofdynamica. De interne kanalen hadden een zeer gladde afwerking nodig om laminaire stroming te garanderen, terwijl de externe niet-functionele oppervlakken een standaard as-machined afwerking nodig hadden. Door verschillende afwerkingen te specificeren voor verschillende functies bespaarde de klant aanzienlijk op de kosten zonder dat dit ten koste ging van de prestaties.

Hier lees je hoe de vereisten voor oppervlakteafwerking de keuze van het proces kunnen beïnvloeden:

| Oppervlakteafwerking (Ra µm) | Vereiste algemene processen | Gebruiksvoorbeeld |

|---|---|---|

| 3.2 - 6.3 | Standaard CNC-bewerking | Interne structurele onderdelen |

| 1.6 - 3.2 | Fijn CNC machinaal bewerken | Pasvlakken, enkele zichtbare delen |

| 0.8 - 1.6 | Slijpen, Parelstralen | Zeer nauwkeurige pasvormen, goede esthetiek |

| < 0.4 | Leppen, polijsten, slijpen | Optische onderdelen, lageroppervlakken |

Inzicht in deze relatie helpt bij het ontwerpen van onderdelen die zowel functioneel als kosteneffectief te produceren zijn. Door vroeg in de ontwerpfase te communiceren met uw productiepartner, zoals wij bij PTSMAKE, kunt u uw eisen afstemmen op de meest efficiënte productiemethoden voor complexe CNC-bewerkingen.

Bij complexe CNC-bewerkingen is een doordachte strategie voor oppervlakteafwerking en toleranties cruciaal voor het beheren van kosten en tijdlijnen. Denk eraan om strenge specificaties alleen toe te passen op kritieke onderdelen waar de functie dat vereist. Deze selectieve aanpak voorkomt overbewerking van niet-essentiële oppervlakken, wat zich direct vertaalt in besparingen. Als je begrijpt dat specifieke afwerkingsvereisten extra stappen voorschrijven, zoals slijpen of polijsten, kun je ontwerpen maken die niet alleen functioneel zijn, maar ook geoptimaliseerd voor productie-efficiëntie en kosteneffectiviteit.

Invloed van materiaalselectie op complexe CNC-bewerking?

Hebt u ooit een ontwerp met een hoogwaardig materiaal voltooid, om er vervolgens achter te komen dat dit de bewerkingskosten en doorlooptijd verdubbelt? Deze mismatch kan zelfs de best geplande projectplannen snel doen ontsporen.

Materiaaleigenschappen zoals hardheid, bewerkbaarheid en thermische uitzetting hebben een directe invloed op de haalbaarheid, kosten en tijd die nodig zijn voor complexe CNC-bewerkingen. Het kiezen van een materiaal dat prestaties in balans brengt met maakbaarheid is cruciaal om uw ontwerpintentie te bereiken zonder het budget of de tijdslijn te overschrijden.

De kerneigenschappen die het bewerkingsresultaat beïnvloeden

Bij een complex CNC bewerkingsproject is het materiaal niet slechts een passief element; het is een actieve deelnemer die het hele proces dicteert. Drie eigenschappen in het bijzonder hebben een buitenproportionele invloed op succes, kosten en snelheid. Ze begrijpen is de eerste stap naar slimmere ontwerp- en productiebeslissingen.

Hardheid en het rimpeleffect

De hardheid van het materiaal is vaak het eerste waar ingenieurs rekening mee houden voor de prestaties, maar het heeft een directe, omgekeerde relatie met de bewerkingsefficiëntie. Hoe harder het materiaal (zoals D2 gereedschapsstaal of Inconel), hoe meer weerstand het biedt tegen het snijgereedschap. Dit vertaalt zich in:

- Verhoogde gereedschapsslijtage: Gereedschap wordt sneller bot, waardoor het vaker moet worden vervangen en de gereedschapskosten stijgen.

- Langzamere snelheden en voedingen: Om te voorkomen dat gereedschappen breken en overmatige hitte genereren, moeten we de machines langzamer laten draaien, waardoor de cyclustijd per onderdeel direct toeneemt.

- Hogere snijkrachten: Dit kan trillingen en doorbuiging veroorzaken, waardoor het moeilijker wordt om strakke toleranties aan te houden op kwetsbare of complexe vormen.

Voor ingewikkelde onderdelen met fijne details worden deze uitdagingen nog groter. Een kleine frees die gehard staal snijdt, is een recept voor een langzaam, kostbaar proces met een hoog risico op gereedschapbreuk.

Bewerkbaarheidswaardes als richtlijn

Bewerkbaarheid heeft niet alleen te maken met hardheid. Het is een bredere maat voor hoe gemakkelijk een materiaal gesneden kan worden en het houdt rekening met factoren zoals spaanvorming. Sommige zachtere materialen zoals 304 roestvast staal worden bijvoorbeeld beschouwd als "gummy". Ze produceren lange, draderige spanen die zich rond het gereedschap en het werkstuk kunnen wikkelen en zo de oppervlakteafwerking kunnen ruïneren of de frees kunnen breken. Een formele bewerkingsclassificatie, vaak vergeleken met 1212 staal, biedt een goed startpunt voor vergelijking.

| Materiaal | Bewerkbaarheidsclassificatie (ca.) | Belangrijkste kenmerken |

|---|---|---|

| Aluminium 6061-T6 | 90% | Uitstekende bewerkbaarheid, goede spaanbeheersing |

| Roestvrij staal 304 | 45% | Gomachtig, vereist specifiek gereedschap/koelmiddel |

| PEEK | 60% | Goed, maar gevoelig voor warmteontwikkeling |

| Inconel 718 | 12% | Extreem taai, hardt snel uit |

De uitdaging van thermische uitzetting

Hitte is een onvermijdelijk bijproduct van verspanen. Als het gereedschap materiaal snijdt, genereert wrijving warmte die wordt overgedragen op het werkstuk. Hierdoor zet het materiaal uit. Het probleem doet zich voor bij krappe toleranties, omdat een materiaal met een hoge thermische uitzettingscoëfficiënt7 aanzienlijk verschuiven. Het onderdeel kan perfect binnen de specificaties zijn als het warm is op de machine, maar zodra het afkoelt tot kamertemperatuur kan het buiten tolerantie krimpen. Dit is vooral problematisch voor kunststoffen zoals Delrin en metalen zoals aluminium. Om dit onder controle te houden zijn geavanceerde strategieën nodig, zoals koelvloeistof, boorcycli en soms zelfs spanningsontlasting na het bewerken, die allemaal tijd en complexiteit toevoegen aan het proces.

Een strategische benadering van materiaalselectie

Het juiste materiaal kiezen is niet altijd het gemakkelijkst te bewerken materiaal kiezen. Het gaat erom de juiste grens te vinden waar prestatie-eisen en maakbaarheid elkaar kruisen. Een te hoge specificatie van een materiaal kan net zo schadelijk zijn als een te lage specificatie. De sleutel is om een bewuste, geïnformeerde afweging te maken.

Prestaties, kosten en volume in evenwicht brengen

In ons werk bij PTSMAKE begeleiden we klanten vaak door een besluitvormingsproces waarin de behoeften van de toepassing worden afgewogen tegen de productierealiteit. Het helpt om hierover na te denken in termen van een eenvoudige matrix. Vraag jezelf af welke factoren niet-onderhandelbaar zijn en welke enige flexibiliteit hebben.

| Prioriteit | Voorbeeld overwegingen | Materiaal |

|---|---|---|

| Prestatiegericht | Moet bestand zijn tegen extreme hitte of corrosieve chemicaliën. Vereist hoogst mogelijke sterkte. | Inconel, titanium, PEEK, geharde staalsoorten. Wees voorbereid op hogere bewerkingskosten. |

| Kostengestuurd | Een functioneel prototype of een onderdeel voor een niet-kritische toepassing. | Aluminium 6061, messing, Delrin (acetaal). Deze materialen zijn voordelig en gemakkelijk te bewerken. |

| Evenwichtige aanpak | Heeft een goede corrosiebestendigheid en sterkte nodig, maar de kosten zijn ook een factor. | Roestvrij staal 303 (beter bewerkbaar dan 304), aluminium 7075. Goede middenweg opties. |

Door de belangrijkste drijfveer van uw project te categoriseren, kunt u de materiaalkeuzes beperken en een productiever gesprek voeren met uw productiepartner. Soms kan een kleine aanpassing in het ontwerp een materiaal opleveren dat beter machinaal te bewerken is, waardoor aanzienlijke kosten kunnen worden bespaard zonder dat dit ten koste gaat van de functionaliteit.

Wanneer alternatieven te overwegen: Elektrisch vonken (EDM)

Soms maakt de combinatie van materiaal en geometrie conventionele CNC-bewerking onpraktisch. Dit geldt vooral voor vormen die onmogelijk te maken zijn met roterend gereedschap. Dan is het tijd om naar alternatieve processen te kijken.

Voor complexe CNC bewerkingsopgaven is vonkverspanen (EDM) een krachtig gereedschap in ons arsenaal. Bij EDM wordt gebruik gemaakt van gecontroleerde elektrische vonken om materiaal te eroderen, wat unieke voordelen biedt:

- Ultraharde materialen bewerken: Het kan elk geleidend materiaal snijden, ongeacht de hardheid. Dit maakt het ideaal voor gehard gereedschapsstaal, titanium en exotische legeringen die meedogenloos zijn op conventionele snijgereedschappen.

- Scherpe binnenhoeken maken: Een frees is rond, dus zal het altijd een radius achterlaten in een inwendige hoek. Met EDM kunnen perfect scherpe, vierkante binnenhoeken worden gemaakt.

- Spanningsvrije bewerking: Omdat de elektrode het werkstuk nooit fysiek raakt, zijn er geen snijkrachten. Hierdoor kunnen extreem dunne wanden en delicate vormen gemaakt worden die zouden vervormen of breken onder de druk van het frezen.

De grenzen van een proces herkennen en weten wanneer je een ander proces moet toepassen is een kenmerk van een echte productiepartner. Voor bepaalde complexe vormen is het forceren van een oplossing met CNC minder efficiënt en duurder dan overschakelen op een geschiktere methode zoals EDM.

De materiaalselectie is een fundamentele beslissing bij complexe CNC-bewerkingen die de kosten, doorlooptijd en algehele haalbaarheid dicteert. Belangrijke eigenschappen zoals hardheid, bewerkbaarheid en thermische uitzetting vormen unieke uitdagingen die beheerd moeten worden. Een strategische balans tussen de prestaties van een materiaal en het gemak waarmee het te bewerken is, is essentieel voor succes. Voor ontwerpen met extreem harde materialen of vormen die onmogelijk te frezen zijn, bieden alternatieve processen zoals EDM een effectiever en vaak voordeliger productietraject.

Kosteneffectieve benaderingen voor complexe CNC-bewerkte onderdelen.

Worstelt u met het voorkomen van escalatie van uw complexe CNC bewerkingskosten? Vindt u dat het bereiken van hoge precisie vaak ten koste gaat van uw budget, waardoor u moeilijke afwegingen moet maken in uw ontwerp?

De sleutel tot kosteneffectief complex CNC bewerken ligt in intelligent Design for Manufacturing (DFM). Door functies te consolideren, afmetingen te standaardiseren en krappe toleranties te minimaliseren, kunt u de programmeer-, instel- en bewerkingstijd aanzienlijk verkorten en uw kosten per eenheid direct verlagen zonder dat dit ten koste gaat van de essentiële functionaliteit.

Strategisch ontwerp voor productie (DFM)

Een van de meest invloedrijke gebieden om de kosten te beheersen is tijdens de ontwerpfase, lang voordat een blok metaal ooit de machine bereikt. Onze ervaring bij PTSMAKE is dat een paar fundamentele DFM-principes consequent de grootste besparingen opleveren voor complexe onderdelen.

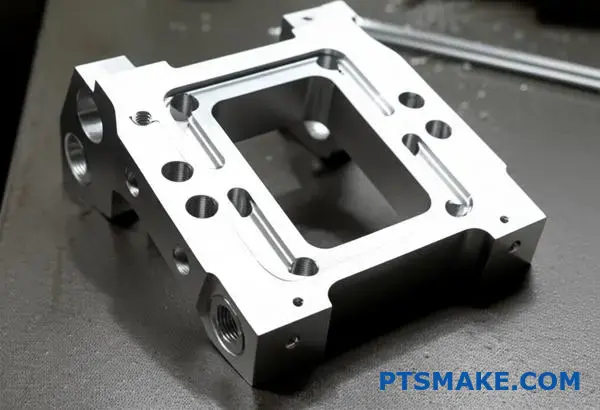

Consolidatie van functies

In plaats van een assemblage te ontwerpen van meerdere eenvoudige onderdelen die aan elkaar bevestigd moeten worden, kun je overwegen of ze gecombineerd kunnen worden tot een enkel, complexer machinaal bewerkt onderdeel. Hoewel het individuele onderdeel ingewikkelder lijkt, elimineert deze aanpak de kosten die gepaard gaan met het produceren van meerdere onderdelen, het beheren van een grotere stuklijst en, nog belangrijker, de arbeid en tijd die nodig zijn voor de assemblage. Het kan ook de algehele sterkte en nauwkeurigheid van het eindproduct verbeteren door potentiële storingspunten of uitlijnfouten tussen afzonderlijke onderdelen weg te nemen.

De kracht van standaardisatie

Ingenieurs houden van creativiteit, maar als het op kosten aankomt, is standaardisatie je beste vriend. Door vast te houden aan standaard boormaten, draadspecificaties en gereedschapsradii kunnen we kant-en-klaar gereedschap gebruiken. Elke keer dat een ontwerp een op maat gemaakt gereedschap vereist, brengt dat extra kosten en doorlooptijd met zich mee voor de aanschaf van gereedschap en unieke instelprocedures. Zo is het ontwerpen van pockets met hoekradii die overeenkomen met standaard freesmaten (bijv. 3 mm, 6 mm, 10 mm) veel efficiënter dan het specificeren van een niet-standaard radius van 4,75 mm waarvoor aangepast gereedschap of een langzamer bewerkingsproces nodig is. Dit ogenschijnlijk kleine detail heeft een grote invloed op de totale cyclustijd.

Toleranties: De verborgen kostenfactor

Onnodig krappe toleranties zijn misschien wel de grootste veroorzaker van opgeblazen kosten bij complexe CNC-bewerkingen. Bij elke maat op een tekening moet je je afvragen: "Is het echt zo precies moeten zijn?" De relatie tussen tolerantie en kosten is niet lineair, maar exponentieel. Door een niet-kritische tolerantie losser te maken, kan de bewerkingstijd, gereedschapsslijtage en inspectie-eisen drastisch worden teruggebracht. Een goed begrip van Geometrische dimensionering en toleranties8 helpt duidelijk te definiëren welke eigenschappen kritisch zijn en welke niet.

Onderstaande tabel, gebaseerd op gegevens van projecten die we hebben uitgevoerd, laat zien welke invloed het aanscherpen van toleranties heeft op de bewerkingsinspanning.

| Tolerantieniveau | Relatieve bewerkingstijd | Relatieve kostenimpact |

|---|---|---|

| Standaard (±0,1 mm) | 1x | Basis |

| Strak (±0,025 mm) | 2.5x | Aanzienlijke toename |

| Zeer strak (±0,01 mm) | 5x+ | Exponentiële toename |

Zoals je kunt zien, kan het simpelweg vragen om hogere nauwkeurigheid waar dat functioneel niet nodig is, je kosten verdubbelen of verdrievoudigen.

Complexiteit, volume en kosten in evenwicht brengen

Om weloverwogen beslissingen te kunnen nemen tijdens de ontwerpfase, moet je een duidelijk inzicht hebben in de afwegingen tussen drie kernfactoren: de complexiteit van je onderdeel, het volume dat je wilt produceren en de daaruit voortvloeiende kosten per eenheid. Deze elementen zijn onderling met elkaar verbonden en het optimaliseren van een ervan heeft vaak invloed op de andere.

De complexiteit-kostenrelatie

Naarmate de complexiteit van een onderdeel toeneemt - door ingewikkelde geometrieën, meerdere oppervlakken of de noodzaak van 5-assige bewerking - stijgen de kosten per onderdeel natuurlijk. Dit komt door verschillende factoren:

- Programmeertijd: Complexere onderdelen vereisen aanzienlijk meer CAM-programmeertijd.

- Opstelling en bevestiging: Er kunnen aangepaste opspanningen nodig zijn om het onderdeel veilig en nauwkeurig vast te houden voor verschillende bewerkingen.

- Bewerkingstijd: Ingewikkelde vormen vereisen vaak lagere snijsnelheden, kleinere gereedschappen en meer herpositionering van de machine, wat de cyclustijd per onderdeel verlengt.

- Inspectie: Het controleren van complexe geometrieën en nauwe toleranties vereist meer geavanceerde inspectieapparatuur (zoals een CMM) en meer tijd van kwaliteitscontroleurs.

Voor prototypes en kleine oplages worden deze aanloopkosten uitgesmeerd over zeer weinig eenheden, waardoor de kosten per onderdeel zeer hoog zijn.

Hoe productievolume de vergelijking verandert

Schaalvoordelen spelen een enorme rol bij complexe CNC-bewerkingen. Hoewel de initiële instel- en programmeerkosten hoog zijn, zijn dit eenmalige kosten. Naarmate het productievolume toeneemt, worden deze kosten afgeschreven over een groter aantal onderdelen, waardoor de kosten per eenheid aanzienlijk dalen.

Deze tabel toont een vereenvoudigde uitsplitsing van hoe volume de kostenverdeling beïnvloedt:

| Productievolume | Instelling Kosten | Invloed op bewerkingskosten | Kosten per eenheid |

|---|---|---|---|

| 1-10 onderdelen (prototype) | Zeer hoog | Hoog | Zeer hoog |

| 100-500 Onderdelen (Low-Vol) | Medium | Medium | Matig |

| 1000+ Onderdelen (Productie) | Laag | Geoptimaliseerd | Laag |

Voor projecten met grote volumes kan het zelfs kosteneffectief zijn om te investeren in geavanceerdere opspanmiddelen of geoptimaliseerde tooling die de cyclustijd verkort, een strategie die geen zin zou hebben voor een handvol onderdelen.

Vroeg geïnformeerde beslissingen nemen

Het beste moment om deze factoren tegen elkaar af te wegen is helemaal aan het begin van het ontwerpproces. Dit is waar de samenwerking met een fabrikant als PTSMAKE in een vroeg stadium enorme waarde biedt. Stel kritische vragen voordat je een ontwerp definitief maakt:

- Is elke functie op dit onderdeel functioneel noodzakelijk?

- Kan deze tolerantie worden versoepeld zonder de prestaties of pasvorm te beïnvloeden?

- Is er een eenvoudigere geometrie die hetzelfde resultaat kan bereiken?

- Hoe beïnvloedt het verwachte productievolume mijn materiaal- en ontwerpkeuzes?

Door deze vragen te beantwoorden, kunt u uw ontwerp sturen in de richting van een oplossing die niet alleen functioneel is, maar vanaf het begin ook geoptimaliseerd is voor productie-efficiëntie.

Kortom, om kosteneffectieve complexe CNC bewerkingen te realiseren, is het niet zozeer nodig om de kantjes eraf te lopen, als wel om vooraf slimme, weloverwogen beslissingen te nemen. Door DFM-principes toe te passen, zoals het consolideren van elementen, het gebruik van standaardafmetingen en het kritisch evalueren van elke tolerantie, kunt u uw kosten verlagen. Inzicht in de afwegingen tussen complexiteit en productievolume stelt je verder in staat om onderdelen te ontwerpen die geoptimaliseerd zijn voor je budget en prestatiebehoeften. Vroegtijdige samenwerking met uw productiepartner is cruciaal om deze aanzienlijke besparingen te realiseren en het succes van uw project te garanderen.

Ontwerpfouten vermijden bij complexe CNC-bewerkingen?

Heb je wel eens een complex onderdeel ontworpen dat er perfect uitzag in CAD, om vervolgens geconfronteerd te worden met torenhoge productiekosten of onverwachte vertragingen? Het probleem ligt vaak in kleine ontwerpdetails die over het hoofd worden gezien voordat de productie begint.

De meest voorkomende fouten bij complexe CNC-bewerkingen zijn te hoge toleranties, het ontwerpen van vormen die moeilijk of onmogelijk te bewerken zijn en het verwaarlozen van de toegang tot gereedschappen. Als deze fouten in een vroeg stadium worden gecorrigeerd, verbetert de produceerbaarheid, dalen de kosten en is het eindproduct van hogere kwaliteit.

De hoge kosten van onnodige precisie

Een van de meest voorkomende problemen die we bij PTSMAKE in projecten zien, is het overspecifiëren van toleranties. Ingenieurs die perfectie nastreven, hanteren vaak extreem krappe toleranties voor een compleet onderdeel. Hoewel precisie het doel is van complexe CNC bewerkingen, vereist niet elk onderdeel dezelfde nauwkeurigheid. Het toepassen van een algemene tolerantie van ±0,001 inch op niet-kritieke oppervlakken kan de kosten dramatisch opdrijven zonder enige functionele waarde toe te voegen.

Waarom gebeurt dit? Het bereiken van nauwere toleranties vereist zorgvuldiger instellen, lagere machinesnelheden, gespecialiseerde gereedschappen en intensievere kwaliteitscontroleprocessen. Een standaard freesbewerking kan bijvoorbeeld snel en kosteneffectief zijn, maar voor het handhaven van een ultrakorte tolerantie kan een laatste slijpstap of meerdere inspectierondes nodig zijn met behulp van geavanceerde machines. Metrologie9 apparatuur. Deze extra machinetijd en arbeid leiden direct tot hogere kosten en langere doorlooptijden. Het belangrijkste is om alleen krappe toleranties toe te passen waar dat functioneel noodzakelijk is, zoals op paren, lagerboringen of kritische uitlijningskenmerken. Voor alle andere oppervlakken geldt dat een meer standaard, lossere tolerantie het onderdeel aanzienlijk goedkoper maakt om te produceren.

Functies ontwerpen die de natuurkunde uitdagen

Een andere veel voorkomende hindernis is het ontwerpen van functies die theoretisch mogelijk zijn in een CAD-omgeving, maar onpraktisch of onmogelijk om te maken op een CNC machine. Deze ontwerpen negeren vaak de fysieke beperkingen van snijgereedschappen en machinekinematica.

Onrealistisch scherpe binnenhoeken

Een klassiek voorbeeld is het ontwerpen van scherpe, 90-graden binnenhoeken. Standaard frezen zijn cilindrisch, wat betekent dat ze altijd een radius achterlaten in een inwendige hoek. Het is onmogelijk om een perfect scherpe hoek te maken met standaard freesgereedschap. Technieken als EDM (Electrical Discharge Machining) kunnen dit wel, maar voegen een compleet apart en duur proces toe. Een veel betere benadering is om een kleine radius, of hoekafronding, te ontwerpen in alle interne hoeken. De radius moet iets groter zijn dan de radius van het te gebruiken snijgereedschap.

Het probleem met diepe, smalle zakken

Diepe, smalle kamers of kanalen vormen ook een grote uitdaging. Voor het bewerken van deze vormen is een lang, dun snijgereedschap nodig. Zulk gereedschap is gevoelig voor doorbuiging, trillingen (chatter) en breuk, wat allemaal ten koste gaat van de oppervlakteafwerking en maatnauwkeurigheid. Als vuistregel geldt dat de diepte van een kamer idealiter niet meer dan vier tot zes keer de diameter van het snijgereedschap mag zijn. Als een diepe kamer onvermijdelijk is, overweeg dan ontwerpalternatieven zoals de kamer verbreden voor een robuuster gereedschap of het onderdeel ontwerpen als twee afzonderlijke onderdelen die later in elkaar gezet kunnen worden.

| Veelgemaakte fout | Waarom het een probleem is | Produceerbaar alternatief |

|---|---|---|

| Deken Strakke Toleranties | Verhoogt de machinetijd, slijtage aan gereedschap en inspectiekosten. | Pas nauwe toleranties alleen toe op kritieke onderdelen. |

| Scherpe binnenhoeken | Standaard gereedschap is rond; vereist een secundair, duur proces. | Ontwerp een kleine radius (ronding) in alle binnenhoeken. |

| Diepe, smalle zakken | Doorbuiging en trillingen van het gereedschap leiden tot een slechte afwerking en onnauwkeurigheid. | Verbreed de zak of verklein de verhouding tussen diepte en diameter. |

Vergeten dat het gereedschap nodig is om er te komen

Een mooi ontworpen vorm is nutteloos als het snijgereedschap er fysiek niet bij kan om hem te bewerken. Toegang tot gereedschap is een fundamenteel aspect van Design for Manufacturability (DFM) dat verrassend gemakkelijk over het hoofd wordt gezien, vooral bij onderdelen met complexe geometrieën. Elk oppervlak dat bewerkt moet worden, moet een duidelijk, onbelemmerd pad hebben voor het snijgereedschap en de houder.

Verborgen kenmerken en lastige ondersnijdingen

Matrijzen in diepe holtes of die geblokkeerd worden door andere wanden kunnen onmogelijk te bewerken zijn met standaard 3-assige of zelfs 5-assige opstellingen. Een veelvoorkomend voorbeeld is een ondersnijding, een vorm die niet van bovenaf bewerkt kan worden. Met speciale gereedschappen zoals lollipop- of T-sleuffrezen kunnen sommige ondersnijdingen worden gemaakt, maar deze hebben hun beperkingen en voegen aanzienlijke complexiteit en kosten toe. In veel eerdere projecten hebben we ontdekt dat het effectiever is om het onderdeel opnieuw te ontwerpen om de ondersnijding te elimineren. Dit kan betekenen dat we een complex onderdeel opsplitsen in twee eenvoudigere onderdelen die later aan elkaar worden bevestigd. Deze aanpak lost niet alleen het toegangsprobleem op, maar vereenvoudigt vaak ook het hele productieproces.

De gevaren van dunne muren en rommelige functies

Een ander toegangsprobleem is het ontwerpen van te dunne wanden. Dunne wanden hebben geen stijfheid en kunnen trillen of doorbuigen onder de druk van het snijgereedschap, wat leidt tot maatonnauwkeurigheden en een slechte oppervlakteafwerking. In sommige gevallen kunnen ze zelfs breken tijdens het bewerken. We raden meestal een minimale wanddikte aan op basis van het materiaal en de totale onderdeelgrootte, maar een goed uitgangspunt is om wanden dunner dan 0,8 mm (0,03 inch) te vermijden voor metalen. Op dezelfde manier kan het te dicht op elkaar plaatsen van elementen verhinderen dat een gereedschap ertussen past. Laat altijd voldoende vrije ruimte rond de vormen voor de diameter van het snijgereedschap en de houder. Nadenken over het pad van het gereedschap tijdens de ontwerpfase is cruciaal voor succesvolle complexe CNC bewerkingen.

| Toegangsprobleem | Uitdaging op het gebied van machinale bewerking | Ontwerpoplossing |

|---|---|---|

| Belemmerde functies | Het gereedschap kan het oppervlak niet bereiken om het te snijden. | Zorg voor een duidelijk pad voor het gereedschap; vereenvoudig de geometrie. |

| Ondersnijdingen | Vereist speciaal, kostbaar gereedschap en complexe machinetrajecten. | Herontwerp om de ondersnijding te elimineren of splits het onderdeel. |

| Dunne muren | Trillingen, doorbuiging en mogelijke breuk tijdens het bewerken. | Vergroot de wanddikte voor meer stijfheid. |

| Drukke functies | Niet genoeg ruimte voor het gereedschap om tussen de functies te passen. | Vergroot de afstand tussen aangrenzende kenmerken. |

Het vermijden van veelgemaakte ontwerpfouten is cruciaal voor efficiënt complex CNC bewerken. Door alleen toleranties op te geven waar dat nodig is, kunt u de kosten aanzienlijk verlagen. Door maakbare eigenschappen te ontwerpen, zoals het toevoegen van radii aan interne hoeken en het vermijden van diepe, smalle kamers, voorkomt u productievertragingen. Het belangrijkste is dat je altijd rekening houdt met de toegankelijkheid van gereedschap, zodat je ontwerp fysiek kan worden gemaakt. Vanaf het begin nadenken over het productieproces leidt tot betere, meer rendabele onderdelen en een vlottere productie.

Ontwerprichtlijnen voor ingenieurs: Garanderen van maakbaarheid en prestaties.

Ooit een complex onderdeel ontworpen en vervolgens een onverwacht hoge productieofferte gekregen of een melding dat het niet te bewerken is? Deze kloof tussen ontwerp en werkelijkheid veroorzaakt frustrerende vertragingen en budgetoverschrijdingen.

Om de produceerbaarheid en prestaties van complexe CNC-bewerkingen te garanderen, moeten ingenieurs de principes van Design for Manufacturability (DFM) integreren, vroegtijdig samenwerken met leveranciers en simulatie en prototypes gebruiken om ontwerpen te valideren voordat ze overgaan tot productie op ware grootte.

DFM-kernprincipes voor complexe onderdelen

Design for Manufacturability (DFM) is het zodanig ontwerpen van producten dat ze eenvoudig en kosteneffectief te produceren zijn. Voor complexe CNC bewerkingen betekent dit niet dat u uw ontwerp zo moet vereenvoudigen dat het ten koste gaat van de functie. In plaats daarvan betekent het intelligente keuzes maken die de realiteit van het bewerkingsproces respecteren. Het gaat erom met het proces mee te werken, niet ertegen. In eerdere projecten bij PTSMAKE hebben we gezien hoe kleine DFM-aanpassingen kunnen leiden tot aanzienlijke kosten- en tijdbesparingen zonder de kernprestaties van het onderdeel te veranderen.

Mindful tolereren

Niet elk oppervlak heeft een haarscherpe tolerantie nodig. Overtoleranties zijn een van de meest voorkomende oorzaken van onnodige kosten. Strengere toleranties vereisen preciezere machine-instellingen, lagere snijsnelheden, vaker wisselen van gereedschap en uitgebreide kwaliteitsinspecties. Het belangrijkste is om alleen krappe toleranties toe te passen als ze functioneel kritisch zijn. Voor niet-kritieke vormen kan het gebruik van standaardtoleranties de bewerkingstijd en -kosten drastisch verlagen. We hebben ontdekt dat het verlagen van een tolerantie van ±0,01 mm naar ±0,05 mm op een niet-kritisch oppervlak de kosten voor die specifieke vorm soms kan halveren.

Toegang gereedschap en radii

Bedenk hoe een snijgereedschap fysiek bij het te verwijderen materiaal kan komen. Diepe kamers met kleine binnenhoeken zijn een klassieke uitdaging. Standaard frezen zijn rond, dus ze laten altijd een radius achter in een binnenhoek. Een perfect scherpe 90-graden binnenhoek specificeren is onmogelijk zonder secundaire processen zoals EDM. Ontwerp in plaats daarvan inwendige hoeken met een radius die iets groter is dan de radius van het snijgereedschap. Een goede vuistregel is om de hoekradius minstens 1/8e van de holtediepte te maken. Dit zorgt voor een stijver, korter gereedschap, waardoor het verspringen vermindert en de oppervlakteafwerking verbetert. Geometrische dimensionering en toleranties10 is de taal die gebruikt wordt om deze eigenschappen nauwkeurig te definiëren.

Wanddikte en kenmerkverhoudingen

Voor onderdelen die veel materiaal moeten verwijderen, kunnen dunne wanden problematisch zijn. Ze zijn gevoelig voor trillingen (chatter) tijdens het bewerken, wat kan leiden tot een slechte oppervlakteafwerking en maatonnauwkeurigheden. Ze kunnen ook kromtrekken door de spanningen tijdens het proces.

| Functie | Aanbevolen richtlijn | Reden |

|---|---|---|

| Minimale wanddikte | > 0,8mm voor metalen, > 1,5mm voor kunststoffen | Voorkomt trillingen, kromtrekken en gereedschapbreuk. |

| Verhouding gatdiepte/diameter | < 10:1 | Diepere gaten veroorzaken problemen met spanenafvoer en koelmiddeldoorstroming. |

| Hoogte-breedteverhouding van functies | < 4:1 | Lange, dunne vormen zijn instabiel en moeilijk nauwkeurig te bewerken. |

Als je deze richtlijnen volgt, krijg je een robuuster onderdeel dat bestand is tegen de krachten van complexe CNC-bewerking.

De waarde van samenwerking en validatie

Een geweldig ontwerp op papier is nog maar het halve werk. Dat ontwerp efficiënt tot leven brengen vereist teamwerk en verificatie. Bij de meest succesvolle projecten waaraan ik heb gewerkt, was er vanaf het begin sprake van een sterk partnerschap tussen de ontwerpingenieur en het productieteam. Deze gezamenlijke aanpak brengt potentiële problemen aan het licht, lang voordat het dure problemen op de werkvloer worden. Het verandert het productieproces van een eenvoudige service in een strategisch voordeel.

Vroegtijdige betrokkenheid van leveranciers (ESI)

Wacht niet tot uw ontwerp "definitief" is om met uw productiepartner te praten. Het inschakelen van een leverancier als PTSMAKE tijdens de conceptuele fase biedt toegang tot een schat aan praktische ervaring. We kunnen uw eerste ontwerpen beoordelen en feedback geven over materiaalkeuze, tolerantiestrategieën en geometrieën die de produceerbaarheid kunnen verbeteren. Een klant bracht ons bijvoorbeeld eens een ontwerp voor een aluminium behuizing die diep moest worden gefreesd. Door een kleine wijziging in de interne hoekradii voor te stellen en een lichte trekhoekhielpen we hen de verwachte bewerkingstijd met meer dan 30% te verkorten, een besparing die rechtstreeks ten goede kwam aan hun bedrijfsresultaat. Deze vroegtijdige dialoog is cruciaal voor het optimaliseren van onderdelen die bestemd zijn voor complexe CNC-bewerking.

Prototyping voor fysieke verificatie

Simulatie is krachtig, maar er gaat niets boven het vasthouden van een fysiek onderdeel in je handen. Prototyping is een essentiële validatiestap. Het stelt je in staat om:

- Test vorm en pasvorm: Controleer hoe je onderdeel samenwerkt met andere onderdelen in een assemblage.

- Materiaalkeuze valideren: Zorg ervoor dat het gekozen materiaal voldoet aan de functionele eisen voor sterkte, gewicht en duurzaamheid.

- Functionele tests uitvoeren: Onderwerp het onderdeel aan praktijkomstandigheden om de prestaties te verifiëren voordat u investeert in productietooling.

We raden vaak een prototypingproces in meerdere fasen aan. Begin met een goedkoop 3D-geprint model voor de eerste vorm- en pasvormcontroles en ga dan over naar een CNC-gefreesd functioneel prototype met het uiteindelijke productiemateriaal. Deze iteratieve aanpak vermindert de risico's van het hele project.

Simulatie gebruiken om resultaten te voorspellen

Voordat er materiaal wordt gesneden, kan simulatiesoftware ongelooflijke inzichten verschaffen. Finite Element Analysis (FEA) kan voorspellen hoe een onderdeel zal reageren op spanning, trillingen en thermische belasting, zodat je het ontwerp kunt optimaliseren voor sterkte en tegelijkertijd het gewicht kunt minimaliseren. Computer-Aided Manufacturing (CAM) simulatie toont de exacte gereedschapsbanen die de CNC machine zal volgen. We gebruiken dit intern om mogelijke botsingen met gereedschappen te identificeren, cyclustijden in te schatten en ervoor te zorgen dat de machine elke vorm kan maken zoals ontworpen. Voor ingenieurs kan het aanleveren van uw eigen FEA-resultaten aan uw fabrikant ook het DFM-feedbackproces versnellen.

Het ontwerpen van complexe CNC bewerkingen onder de knie krijgen vereist een praktische, vooruitdenkende aanpak. Het gaat om het maken van slimme keuzes op basis van DFM-principes, zoals zorgvuldige toleranties en gereedschapsvriendelijke geometrie. Nog belangrijker is het om de productierelatie om te zetten in een partnerschap door vroegtijdig samen te werken met leveranciers. Door uw ontwerpen te valideren met simulaties en fysieke prototypes overbrugt u de kritieke kloof tussen concept en een hoogwaardig, kosteneffectief eindproduct, zodat uw visie een produceerbare realiteit wordt.

Ontgrendel complexe CNC-bewerkingssuccessen met PTSMAKE-expertise

Klaar om complexe CNC-bewerkingen onder de knie te krijgen en uw volgende project te optimaliseren? Stuur vandaag nog uw offerte naar PTSMAKE en ervaar precisie, efficiëntie en deskundige ondersteuning van prototype tot productie. Onze specialisten helpen kosten te besparen en leveren uitzonderlijke resultaten voor uw moeilijkste productie-uitdagingen - laten we beginnen!

Klik om te begrijpen hoe de assen van een machine direct van invloed zijn op de complexiteit en kosten van het ontwerp van uw werkstuk. ↩

Leer hoe het kiezen van de juiste referentienulpunt uw bewerkingsproces drastisch kan vereenvoudigen en de uiteindelijke nauwkeurigheid van het product kan verbeteren. ↩

Leer meer over de fysica achter deze schadelijke gereedschapstrilling en hoe u deze kunt verminderen in uw ontwerpen. ↩

Leer hoe dit constructieprincipe de duurzaamheid van onderdelen beïnvloedt en hoe je ertegen kunt ontwerpen. ↩

Begrijpen hoe het correct definiëren en gebruiken van referentiepunten de nauwkeurigheid van alle productieprocessen garandeert. ↩

Lees meer over de wetenschap van het meten en hoe dit ervoor zorgt dat uw onderdelen aan de exacte specificaties voldoen. ↩

Begrijp hoe deze cruciale eigenschap de nauwkeurigheid beïnvloedt en onderzoek strategieën om hiermee om te gaan in je ontwerpen. ↩

Leer deze symbolische taal te gebruiken op engineeringtekeningen om functionele vereisten nauwkeurig te communiceren en ambiguïteit bij de productie te verminderen. ↩

Verken de principes van metrologie om beter te begrijpen hoe toleranties worden gemeten en geverifieerd in precisiefabricage. ↩

Ontdek GD&T om te leren hoe u functionele ontwerpintenties nauwkeurig kunt definiëren en communiceren op uw technische tekeningen. ↩