U ontwerpt een hoogwaardig elektronisch systeem, maar traditionele luchtkoeling kan de intense hitte die uw componenten genereren niet aan. Uw project vereist nauwkeurig thermisch beheer, maar conventionele oplossingen leiden tot oververhitting, prestatievermindering en mogelijke systeemstoringen.

Een vloeistofkoelplaat is een gespecialiseerde warmtewisselaar die circulerende koelvloeistof gebruikt om efficiënt warmte te verwijderen van elektronische componenten met een hoog vermogen en die superieure thermische prestaties biedt in vergelijking met luchtkoeling door warmte direct af te voeren via ontworpen interne stromingskanalen.

Het succes van jouw koeloplossing hangt af van het begrip van de technische principes achter deze systemen en de keuze van het juiste ontwerp voor jouw specifieke toepassing. Laat me u door de essentiële kennis leiden die u zal helpen weloverwogen beslissingen te nemen over het ontwerp en de productie van platen voor vloeistofkoeling.

Welk kernprobleem lost een vloeistofkoelplaat op?

Simpel gezegd pakt een vloeistofkoelplaat warmte aan. Maar niet zomaar warmte. Het lost het probleem op van zeer geconcentreerde warmte die eenvoudigere oplossingen, zoals ventilatoren, niet aankunnen.

Bekijk het zo. Je apparaat wordt kleiner, maar krachtiger. Dit zorgt voor intense hotspots. Luchtkoeling bereikt uiteindelijk zijn limiet en kan de warmte niet snel genoeg afvoeren.

Wanneer luchtkoeling zijn grens bereikt

Dit is waar een vloeistofkoelplaat essentieel wordt. Deze biedt een direct en efficiënt pad om thermische energie weg te leiden van kritieke onderdelen.

| Koelmethode | Warmteafvoercapaciteit | Ideale toepassing |

|---|---|---|

| Luchtkoeling | Laag tot gemiddeld | Algemene elektronica |

| Vloeistofkoeling | Hoog tot zeer hoog | Krachtige processors, lasers |

Een vloeistofkoelplaat is geen upgrade; het is een noodzakelijke oplossing voor moderne elektronica met hoog vermogen. Het garandeert betrouwbaarheid en prestaties.

Het kernprobleem is een mismatch. De snelheid waarmee warmte wordt gegenereerd op een klein oppervlak is groter dan de snelheid waarmee lucht deze warmte kan absorberen en afvoeren. Deze uitdaging wordt gedefinieerd door twee sleutelconcepten.

De uitdaging van hoge vermogensdichtheid

Vermogensdichtheid verwijst naar de hoeveelheid energie in een bepaald volume. Als apparaten kleiner worden, schiet de vermogensdichtheid omhoog. Dit leidt tot een snelle temperatuurstijging die prestatievermindering of zelfs permanente schade aan componenten kan veroorzaken.

Warmteflux begrijpen

De warmteflux is de snelheid waarmee warmte-energie door een oppervlak wordt overgedragen. In chips met hoge prestaties kan deze waarde ongelooflijk hoog zijn. De lage thermische geleidbaarheid van lucht fungeert als een knelpunt, waardoor aanzienlijke warmteweerstand1.

In eerdere projecten bij PTSMAKE hebben we gezien dat het overschakelen naar een vloeistofkoelplaat de temperatuur van componenten aanzienlijk kan verlagen in vergelijking met de meest robuuste luchtkoelingsopstellingen. Koelvloeistof is gewoon effectiever in het absorberen en transporteren van warmte.

| Medium | Warmtegeleidingsvermogen (W/m-K) |

|---|---|

| Lucht | ~0.026 |

| Water | ~0.6 |

| Ethyleenglycol/water (50/50) | ~0.4 |

Deze tabel laat een groot verschil zien. Water is meer dan 20 keer beter geleidend dan lucht. Door deze fundamentele eigenschap is vloeistofkoeling de superieure oplossing voor intense thermische belastingen.

Een plaat voor vloeistofkoeling pakt de fysieke grenzen van luchtkoeling direct aan. Het wordt onmisbaar wanneer je te maken hebt met een hoge vermogensdichtheid en warmtestroom, zodat je apparaat stabiel en betrouwbaar blijft en presteert zoals ontworpen.

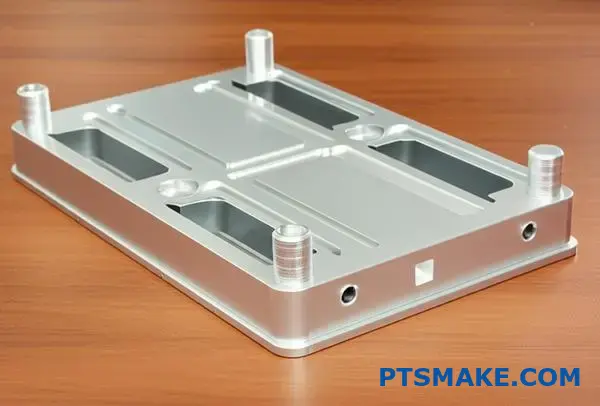

Wat zijn de fundamentele onderdelen en hun functies?

Een vloeistofkoelplaat lijkt misschien complex. Maar hij bestaat eigenlijk uit vier essentiële onderdelen. Elk onderdeel heeft een specifieke taak. Samen vormen ze een efficiënt warmteafvoersysteem.

De basis is de fundering. Deze raakt direct de warmtebron. Vervolgens leiden interne kanalen de koelvloeistof. In- en uitlaatpoorten verbinden de plaat met het grotere systeem. Tot slot sluit een deksel alles af om lekken te voorkomen.

| Component | Primaire functie |

|---|---|

| Basisplaat | Absorbeert warmte rechtstreeks van het onderdeel. |

| Interne kanalen | Creëert een pad voor de koelvloeistof om te stromen. |

| Inlaat-/uitlaatpoorten | Verbindt de plaat met het koelcircuit. |

| Omslag | Dicht het interne kanaalsysteem af. |

De cruciale rol van elk onderdeel

Laten we eens kijken hoe deze onderdelen samenwerken. Het ontwerp van elk onderdeel is cruciaal voor de prestaties van de hele vloeistofkoelplaat. Kleine details maken een groot verschil.

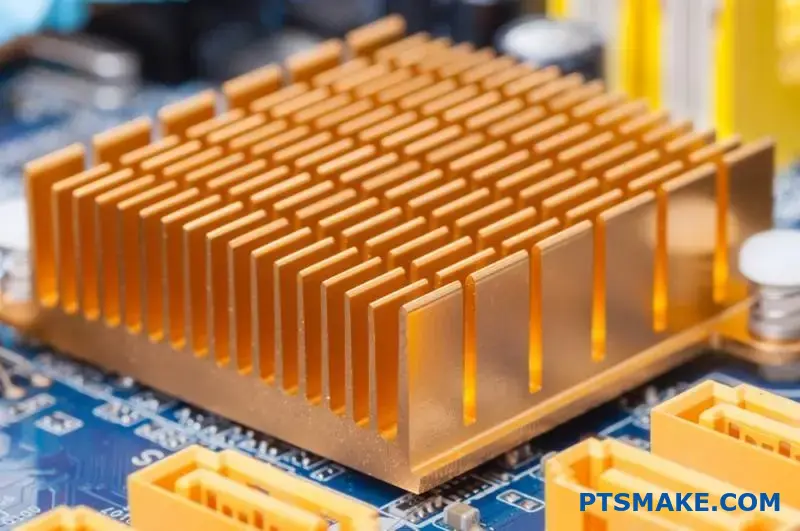

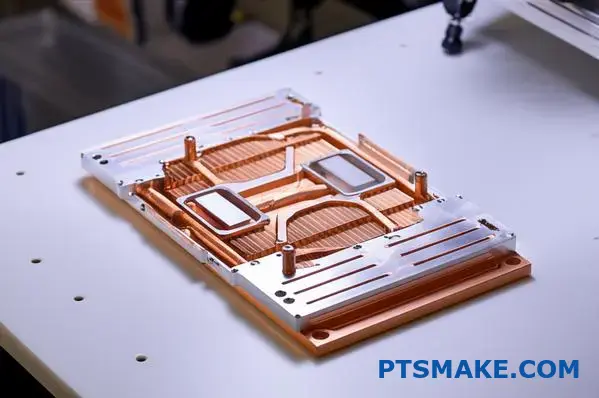

Grondplaat en materiaalkeuze

De belangrijkste taak van de bodemplaat is warmte absorberen. Het materiaal is belangrijk. In eerdere projecten bij PTSMAKE vonden we koper en aluminium de meest voorkomende keuzes. Hun eigenschappen passen bij verschillende behoeften.

| Materiaal | Thermische geleidbaarheid | Belangrijkste voordeel |

|---|---|---|

| Koper | Hoog | Maximale warmteoverdracht. |

| Aluminium | Goed | Lichtgewicht en kosteneffectief. |

De keuze hangt af van het budget en de thermische vereisten van de toepassing. Een perfect vlak oppervlak is ook essentieel voor een optimaal contact.

Interne kanalen en stromingsdynamica

Binnenin de plaat dicteren de kanalen de weg van de koelvloeistof. Het doel is om het oppervlak dat de vloeistof raakt te maximaliseren. Dit ontwerp stimuleert turbulente stroming2, die veel beter warmte kan opnemen dan een gladde, laminaire stroming. Kanaalpatronen kunnen eenvoudig of zeer complex zijn.

Poorten en dekkingsintegriteit

De inlaat- en uitlaatpoorten zijn de toegangspoorten. Ze moeten een veilige, lekvrije verbinding vormen met de rest van het koelsysteem. De afdekplaat sluit de kanalen van bovenaf af. Het zorgt ervoor dat de koelvloeistof onder druk binnenin blijft en zonder problemen zijn werk doet.

Elk onderdeel van een vloeistofkoelplaat, van de basis tot de kanalen en het deksel, moet in harmonie werken. De keuze van de materialen en de precisie van het ontwerp hebben een directe invloed op het vermogen om de warmte effectief en betrouwbaar te beheren.

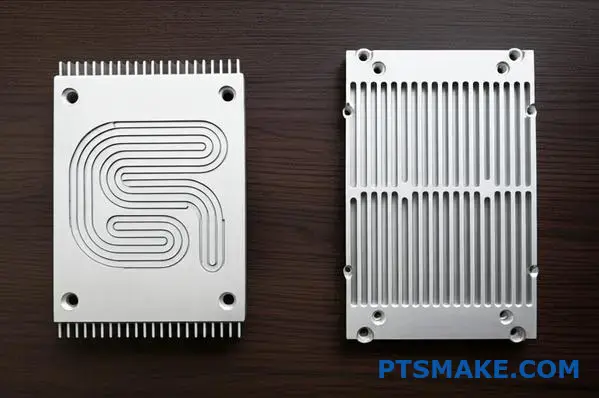

Hoe worden koude platen ingedeeld volgens fabricageproces?

De keuze van het juiste productieproces is cruciaal. Het heeft een directe invloed op de prestaties en de kosten van je vloeistofkoelplaat. Elke methode biedt een unieke balans tussen thermische efficiëntie en schaalbaarheid van de productie.

Laten we de gangbare typen eens uit elkaar halen.

Primaire productiemethoden

| Methode | Belangrijkste voordeel | Beste voor |

|---|---|---|

| Solderen | Hoge prestaties | Complexe interne vingeometrieën |

| FSW | Hoge betrouwbaarheid | Grote, robuuste aluminium platen |

| Bewerking | Hoge precisie | Prototypes, complexe uiterlijke kenmerken |

| Spuitgieten | Hoog volume | Massaproductie met lagere kosten |

Dit overzicht helpt het besluitvormingsproces in te kaderen.

Het is belangrijk om de voor- en nadelen van elk proces te begrijpen. Bij PTSMAKE begeleiden we klanten bij deze opties, zodat ze een keuze kunnen maken die past bij hun specifieke toepassing en budget. Laten we de details eens nader bekijken.

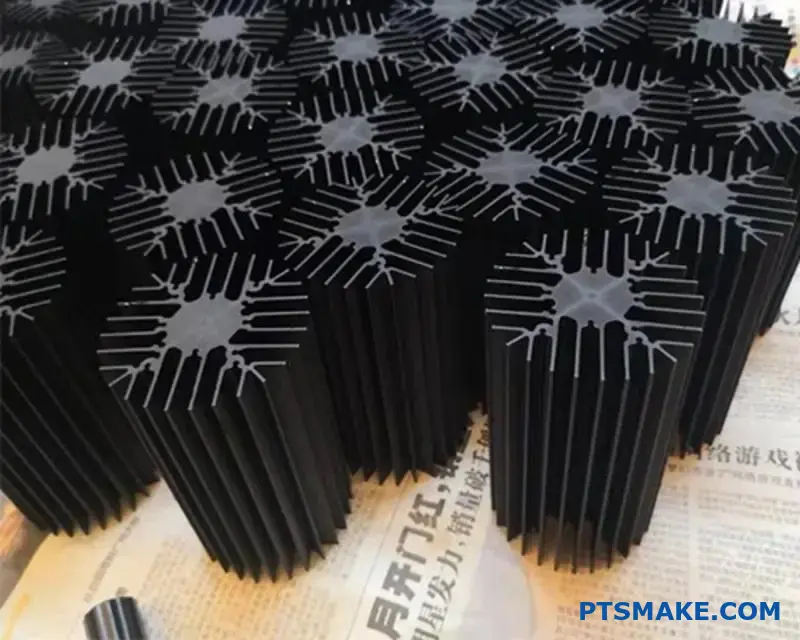

Gesoldeerde Koude Platen

Hardsolderen is het verbinden van onderdelen met behulp van een toevoegmetaal. Dit maakt complexe interne structuren mogelijk, zoals lamellen met een hoge dichtheid. Het resultaat is uitstekende thermische prestaties. Het proces is echter complex en kan kostbaar zijn. Het is van cruciaal belang om te zorgen voor een volledige, lege verbinding.

Wrijvingsroergelaste (FSW) platen

FSW is een verbindingsproces in vaste toestand. Het creëert een zeer sterke, lekvrije verbinding zonder het basismateriaal te smelten. Deze methode produceert een ongelooflijk betrouwbare hermetische afsluiting3. Het is ideaal voor grote aluminium platen, hoewel de gereedschapskosten voor de eerste installatie hoog kunnen zijn.

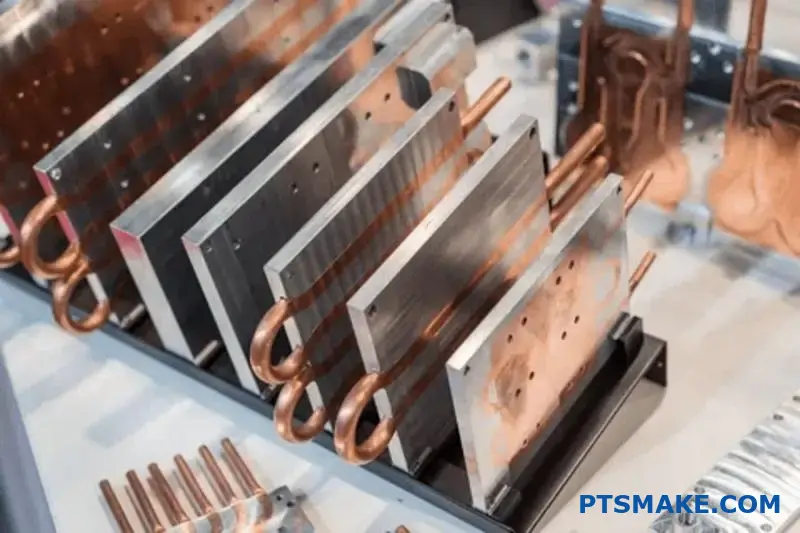

Machinaal bewerkte en pistoolgeboorde platen

Voor prototypes of kleine series raden we vaak machinale bewerking aan. Met pistoolboren worden lange, rechte koelkanalen rechtstreeks in een massief metalen blok gemaakt. Het biedt een grote ontwerpflexibiliteit en precisie. Het grootste nadeel is dat het langzamer en duurder is voor massaproductie.

Gegoten koude platen

Als je duizenden identieke onderdelen nodig hebt, is spuitgieten het antwoord. Hierbij wordt gesmolten metaal in een mal gespoten. Dit proces is snel en kosteneffectief op schaal. Het nadeel is een lagere thermische prestatie in vergelijking met gesoldeerde of FSW-platen.

| Productieproces | Voordelen | Nadelen |

|---|---|---|

| Solderen | Uitstekende thermische prestaties, complexe interne geometrieën. | Hogere kosten, complexe procesbesturing. |

| FSW | Hoge betrouwbaarheid, sterke lekvrije verbindingen. | Hogere initiële gereedschapskosten, beperkt tot eenvoudigere kanalen. |

| Bewerkt | Hoge precisie, ideaal voor prototypes, ontwerpflexibiliteit. | Langzamere productie, hogere kosten per volume-eenheid. |

| Spuitgieten | Lage kosten bij hoog volume, snelle productiecycli. | Lagere thermische prestaties, hoge initiële matrijskosten. |

Elke productiemethode heeft zijn eigen afwegingen. De optimale keuze hangt af van de thermische vereisten, het productievolume, de materiaalcompatibiliteit en het totale projectbudget. Wij helpen klanten bij het navigeren door deze factoren om de perfecte keuze te vinden.

Het fabricageproces bepaalt de belangrijkste eigenschappen van een koude plaat. Uw keuze beïnvloedt alles, van thermische efficiëntie tot eenheidskosten, en dicteert de geschiktheid voor prototyping, high-performance computing of massa-elektronica. Zorgvuldige selectie is essentieel voor projectsucces.

Wat zijn de belangrijkste soorten interne stromingspaden?

Het juiste interne stromingstraject kiezen is essentieel. Het heeft een directe invloed op de prestaties van je vloeistofkoelplaat. Het ontwerp dicteert hoe koelvloeistof beweegt en warmte absorbeert.

We zullen drie gangbare lay-outs onderzoeken. Elke indeling heeft unieke sterke en zwakke punten. Als je ze begrijpt, kun je betere ontwerpkeuzes maken.

Belangrijke kanaalindelingen

Laten we de belangrijkste types vergelijken.

| Ontwerptype | Belangrijkste kenmerken | Beste voor |

|---|---|---|

| Serpentijn | Enkel, ononderbroken pad | Gerichte koeling van hotspots |

| Parallel | Meerdere parallelle kanalen | Gelijkmatige koeling onder lage druk |

| Microkanaal | Extreem kleine kanalen | Maximale warmteoverdracht |

Deze keuze beïnvloedt de thermische efficiëntie en de drukval. Het is een cruciale technische beslissing.

De ideale kanaalindeling houdt rekening met concurrerende factoren. Er is niet één "beste" oplossing voor elk project. Het gaat erom de juiste afwegingen te maken voor uw specifieke toepassing.

Serpentine stromingstraject

Een kronkelend pad dwingt de koelvloeistof door één lang, kronkelend kanaal. Dit houdt de vloeistofsnelheid hoog. Het zorgt voor een uitstekende warmteoverdracht langs het pad. Dit veroorzaakt echter een aanzienlijke drukval, waardoor een krachtigere pomp nodig is.

Parallel stromingstraject

Parallelle ontwerpen splitsen de stroom in meerdere kanalen. Deze kanalen smelten vervolgens weer samen. Deze aanpak vermindert de totale drukval aanzienlijk. De grootste uitdaging is te zorgen voor een gelijkmatige stroomverdeling over alle kanalen om stagnerende zones te voorkomen.

Microkanaalontwerp

Microkanalen maximaliseren het oppervlak voor warmte-uitwisseling. Dit resulteert in superieure thermische prestaties. Het stromingsregime, vaak gekenmerkt door de Reynoldsgetal4, is hier cruciaal. Bij PTSMAKE maken we gebruik van CNC precisiebewerking om deze complexe structuren te maken. Ze zijn echter gevoeliger voor verstopping en hebben een zeer hoge drukval.

| Lay-out | Drukval | Thermische prestaties | Belangrijke overwegingen |

|---|---|---|---|

| Serpentijn | Hoog | Goed tot uitstekend | Pompvermogen |

| Parallel | Laag | Goed | Stromingsverdeling |

| Microkanaal | Zeer hoog | Uitstekend | Risico op verstopping & kosten |

Elk intern stromingstraject - serpentine, parallel en microkanaal - biedt een duidelijke afweging tussen thermische efficiëntie en drukval. De optimale keuze voor uw vloeistofkoelplaat hangt volledig af van de specifieke koelvereisten en systeembeperkingen van uw toepassing.

Wanneer zou je een serpentine boven een parallel ontwerp kiezen?

Kiezen tussen een serpentine en een parallel stromingstraject is een cruciale beslissing. Het heeft een directe invloed op de prestaties van je vloeistofkoelplaat. Het gaat er niet om wat over het algemeen beter is. Het gaat erom welke de juiste is voor jouw specifieke toepassing.

Dit eenvoudige raamwerk helpt je om te beslissen. We kijken naar drie belangrijke factoren: temperatuurdoelstellingen, druklimieten en de vorm van je warmtebron.

| Ontwerpkenmerk | Serpentine Ontwerp | Parallel ontwerp |

|---|---|---|

| Stroompad | Enkel, lang kanaal | Meerdere, kortere kanalen |

| Drukval | Hoger | Onder |

| Temp. Uniformiteit | Onder | Hoger |

Laten we eens kijken hoe we deze criteria kunnen gebruiken.

Beslissen over het beste ontwerp vereist het afwegen van concurrerende eisen. In eerdere projecten bij PTSMAKE hebben we klanten geholpen deze afwegingen te maken voor een optimaal thermisch beheer.

Temperatuuruniformiteit: Jouw topprioriteit?

Als voor uw onderdeel een zeer stabiele en gelijkmatige temperatuur over het oppervlak vereist is, is een parallel ontwerp bijna altijd de betere keuze. Koelmiddel wordt gelijkmatig verdeeld, waardoor temperatuurgradiënten tot een minimum worden beperkt.

Een serpentijnpad daarentegen verwarmt de vloeistof tijdens het transport. Dit creëert een merkbaar temperatuurverschil tussen de inlaat en de uitlaat, wat een probleem kan zijn voor gevoelige elektronica.

Toelaatbare drukval

Drukverlies bepaalt wat je nodig hebt voor je pomp. Een lang serpentinetraject creëert aanzienlijke weerstand, waardoor een krachtigere - en vaak duurdere - pomp nodig is om de benodigde druk te handhaven. volumetrisch debiet5.

Een parallel ontwerp splitst de stroming, waardoor de drukval drastisch wordt verminderd. Hierdoor zijn kleinere pompen mogelijk, wat kosten en energie bespaart.

Warmtebron geometrie

De vorm en concentratie van je warmtebron zijn belangrijk.

| Type warmtebron | Aanbevolen ontwerp | Waarom het het beste werkt |

|---|---|---|

| Groot, uniform gebied | Parallel | Zorgt voor gelijkmatige koeling over het hele oppervlak. |

| Klein, geconcentreerd | Serpentijn | Leidt de volledige koele vloeistofstroom over de "hot spot". |

| Onregelmatige vorm | Hybride/Aangepast | Kan worden aangepast aan complexe thermische belastingen. |

Als je met deze factoren rekening houdt, zorg je ervoor dat het ontwerp van je vloeistofkoelplaat vanaf het begin effectief is.

Bij het kiezen van het juiste stromingstraject voor je vloeistofkoelplaat moet je een afweging maken. Uw beslissing moet de gewenste temperatuuruniformiteit afwegen tegen de toegestane drukval en de specifieke geometrie van uw warmtebron. Dit kader biedt een duidelijk pad naar de meest effectieve oplossing.

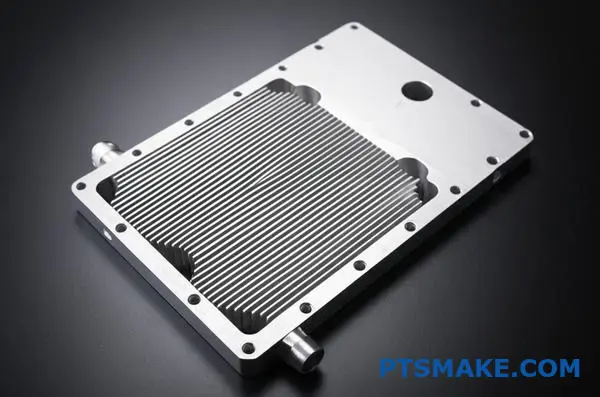

Wat is de structuur van een volledige vloeistofkoelkring?

Een vloeistofkoelcircuit is meer dan een enkel onderdeel. Het is een compleet systeem. Elk onderdeel heeft een specifieke taak.

De vloeistofkoelplaat is cruciaal. Maar hij kan niet alleen werken. Hij heeft ondersteuning nodig van andere onderdelen om goed te functioneren.

De kerncomponenten

Laten we eens kijken naar de hoofdrolspelers in dit systeem. Ze werken allemaal samen om warmte weg te leiden van uw kritieke elektronica.

| Component | Primaire functie |

|---|---|

| Pomp | Circuleert de koelvloeistof |

| Radiator | Voert warmte af naar de lucht |

| Reservoir | Houdt extra koelvloeistof vast |

| Buizen | Verbindt alle componenten |

Inzicht in deze structuur is de eerste stap. Het helpt bij het ontwerpen van een effectieve oplossing voor thermisch beheer.

Een vloeistofkoelplaat is waar de magie begint. Het absorbeert direct warmte van de bron, zoals een CPU of vermogenselektronica. Maar wat gebeurt er met die warmte? Die komt in de koelvloeistof terecht. Dit is waar de rest van de lus het overneemt.

De reis van warmte

De pomp is de motor van het systeem. Hij duwt de verwarmde koelvloeistof weg van de plaat. De koelvloeistof gaat vervolgens door de leidingen naar de radiator.

Een radiator of warmtewisselaar heeft een groot oppervlak. Ventilatoren blazen er vaak lucht overheen. Dit proces draagt warmte van de koelvloeistof over aan de omringende lucht. De nu afgekoelde vloeistof vervolgt zijn weg.

De laatste stops zijn het reservoir en terug naar de pomp. Het reservoir zorgt ervoor dat er altijd genoeg vloeistof is. Het helpt ook om luchtbellen uit de lus te verwijderen. Deze hele cyclus is een continue stroom.

De efficiëntie van deze cyclus hangt af van veel factoren. De snelheid van warmtestroom6 bij de koude plaat is kritisch. Hetzelfde geldt voor het debiet van de pomp en de afvoercapaciteit van de radiator.

Bij PTSMAKE richten we ons op hoe onze CNC-bewerkte componenten integreren. Een goed ontworpen vloeistofkoelplaat moet passen bij de mogelijkheden van het systeem.

| Factor | Invloed op systeem |

|---|---|

| Pompsnelheid | Beïnvloedt de doorstroomsnelheid van de koelvloeistof |

| Radiatorafmetingen | Bepaalt de warmteafvoercapaciteit |

| Diameter buis | Beïnvloedt de stromingsweerstand |

| Type koelvloeistof | Invloed op thermische geleidbaarheid |

Een volledige vloeistofkoelkringloop is een gebalanceerd systeem. De vloeistofkoelplaat absorbeert warmte, terwijl de pomp, radiator en koelvloeistof samenwerken om de warmte af te voeren. De juiste integratie van deze componenten is essentieel voor effectief thermisch beheer.

Hoe zou je een koude plaat ontwerpen voor een EV-batterijpak?

Het ontwerpen van een echte vloeistofkoelplaat is complex. Er moet een evenwicht worden gevonden tussen thermische prestaties, structurele integriteit en productiekosten.

Dit betekent dat je meerdere uitdagingen tegelijk moet aanpakken. Je kunt niet het ene probleem oplossen en tegelijkertijd een ander probleem creëren.

Belangrijkste ontwerpuitdagingen

De belangrijkste doelen zijn duidelijk. We hebben een hoge temperatuuruniformiteit nodig over een groot gebied. Het moet ook bestand zijn tegen constante trillingen van de weg.

Hier volgt een kort overzicht van de beperkingen.

| Uitdaging | Belangrijkste vereiste |

|---|---|

| Oppervlakte | Maximaliseer het contact met de batterijcellen. |

| Uniformiteit | Minimaliseer temperatuurverschillen. |

| Integratie | Passen naadloos in de pakstructuur. |

| Duurzaamheid | Bestand tegen trillingen en schokken. |

| Kosten | Geschikt voor massaproductie. |

Dit vereist een echt geïntegreerde aanpak.

Een praktisch ontwerpconcept

Mijn ervaring is dat een gestanste aluminium vloeistofkoelplaat met serpentijnkanalen een sterke keuze is. Dit ontwerp richt zich direct op de belangrijkste uitdagingen waar we voor staan bij EV-toepassingen.

Deze methode bestaat uit het stansen of hydrovormen van dunne aluminium platen. Deze platen worden vervolgens aan elkaar gesoldeerd om afgedichte interne kanalen te creëren voor de koelvloeistofstroom.

De belangrijkste uitdagingen aanpakken

Dus hoe lost dit ontwerp de problemen op?

Ten eerste zorgt het serpentijnkanaalpatroon ervoor dat de koelvloeistof over het hele plaatoppervlak stroomt. Dit is cruciaal voor het bereiken van een uitstekende temperatuuruniformiteit voor alle accucellen, waardoor hot spots worden voorkomen.

Ten tweede kan de plaat zelf worden ontworpen als een structureel onderdeel. Ze kan rechtstreeks in de batterijpakplaat worden geïntegreerd. Dit vereenvoudigt de montage en verbetert de trillingsbestendigheid aanzienlijk.

| Functie | Voordeel |

|---|---|

| Gestempeld aluminium | Lichtgewicht en kosteneffectief voor schaalvergroting. |

| Serpentijnkanalen | Zorgt voor een gelijkmatige temperatuurverdeling. |

| Gesoldeerde assemblage | Creëert een sterke, lekvrije component. |

| Structurele integratie | Vermindert de complexiteit en het totale aantal onderdelen. |

Deze integratie is essentieel voor massaproductie. Het verlaagt zowel de assemblagetijd als de totale kosten. De keuze van het koelmiddel is ook cruciaal, omdat het volumetrische warmtecapaciteit7 beïnvloedt hoeveel energie het kan absorberen en van de cellen weg kan bewegen.

Ons werk aan vergelijkbare projecten laat zien dat deze aanpak de beste balans biedt. Het voldoet aan de thermische behoeften zonder het batterijpakket te zwaar of te duur te maken. Bij PTSMAKE richten we ons op het bereiken van deze balans door nauwkeurige fabricage.

Een gestanste aluminium koelplaat met serpentijnkanalen biedt een evenwichtige oplossing. Het beheert effectief grote oppervlakken, zorgt voor temperatuuruniformiteit, integreert structureel en blijft kosteneffectief voor massaproductie, waarmee alle belangrijke ontwerpuitdagingen voor moderne EV's worden aangepakt.

Hoe optimaliseer je een koelplaat van een datacenter voor efficiëntie?

Optimaliseren voor efficiëntie betekent kijken naar de Total Cost of Ownership (TCO). Het gaat niet alleen om de laagste temperatuur. Het echte doel is een perfecte balans.

De echte evenwichtsoefening

Je moet thermische efficiëntie afwegen tegen pompvermogen. Een ontwerp met complexe interne kanalen koelt misschien beter. Maar het vergt ook meer energie om de vloeistof erdoor te persen.

De ideale plek vinden

Deze afweging is cruciaal voor elke vloeistofkoelplaat. Een zeer effectieve plaat kan resulteren in hoge energierekeningen. We streven ernaar om het meest kosteneffectieve werkpunt op de lange termijn te vinden.

| Factor | Lage stroomsnelheid | Hoge stroomsnelheid |

|---|---|---|

| Thermische prestaties | Onder | Hoger |

| Pompvermogen | Laag | Hoog |

| Operationele kosten | Laag | Hoog |

Simulatie gebruiken om prestaties te voorspellen

Hoe vinden we deze ideale balans? We gebruiken krachtige simulatietools. Computational Fluid Dynamics (CFD) is fundamenteel voor dit proces.

CFD-modellering laat ons precies zien hoe vloeistof en warmte zich gedragen in de vloeistofkoelplaat. Dit gebeurt zelfs voordat we een prototype machinaal produceren. We kunnen drukverliezen zien en hotspots identificeren.

Hierdoor kunnen we interne kanaalontwerpen nauwkeurig afstellen. We kunnen functies aanpassen om de hydraulische weerstand8 zonder dat dit ten koste gaat van de noodzakelijke thermische prestaties. Dit verlaagt direct het uiteindelijk benodigde pompvermogen.

Het hele systeem modelleren

Een geoptimaliseerde plaat alleen is niet genoeg. We moeten rekening houden met de rol ervan in de grotere koelkringloop. Dit is waar modellering op systeemniveau om de hoek komt kijken. Er wordt rekening gehouden met pompen, leidingen en aansluitingen.

Bij PTSMAKE maakt deze holistische kijk deel uit van ons proces. Het helpt ons de TCO in de praktijk nauwkeurig te voorspellen. We zorgen ervoor dat het component dat we leveren perfect integreert en efficiënt presteert binnen de volledige assemblage van de klant, waardoor dure problemen later worden vermeden.

| Ontwerpparameter | Simulatie A (kostenfocus) | Simulatie B (Perfocus) |

|---|---|---|

| Max. temperatuur | 65°C | 61°C |

| Drukval | 0,2 bar | 0,5 bar |

| Schatting. Pompvermogen | 50W | 120W |

| TCO (3-jaar) | Onder | Hoger |

Deze gegevensgestuurde aanpak garandeert dat we de meest economische oplossing vinden voor de hele levenscyclus van het product.

Optimaliseren voor TCO betekent thermische prestaties afwegen tegen pompvermogen. Het gebruik van tools zoals CFD en systeemmodellering is essentieel om het meest efficiënte ontwerp te bepalen, waardoor zowel de productie- als de operationele kosten voor onze klanten op de lange termijn worden verlaagd.

Hoe regel je temperatuuruniformiteit over een groot gebied?

Het handhaven van een consistente temperatuur op een groot, niet-uniform verwarmd oppervlak is een grote technische uitdaging. Hete plekken kunnen prestatieproblemen of storingen veroorzaken.

Bij PTSMAKE, hebben we geen toepassing van een one-size-fits-all oplossing. In plaats daarvan gebruiken we geavanceerde ontwerptechnieken voor onze vloeistofkoelplaatoplossingen om de koeling precies daar te richten waar deze het meest nodig is. Dit zorgt voor optimale prestaties over het hele gebied.

Belangrijkste ontwerpstrategieën

| Techniek | Primair doel | Beste voor |

|---|---|---|

| Stroompadoptimalisatie | Koelvloeistof naar hete plekken leiden | Geconcentreerde warmtelasten |

| Variabele kanaalbreedte | Pas de stroomsnelheid aan | Geleidelijke temperatuurgradiënten |

| Multi-zone koeling | Thermische zones isoleren | Meerdere, afzonderlijke warmtebronnen |

Een diepere kijk op geavanceerde koeltechnieken

Het aanpakken van niet-uniforme warmte vereist meer dan alleen een standaard vloeistofkoelplaat. Het vereist een op maat gemaakte engineeringaanpak. We beginnen vaak met een gedetailleerde thermische simulatie om de warmtebronnen nauwkeurig in kaart te brengen.

De reis van de koelvloeistof optimaliseren

Stromingstrajectoptimalisatie gaat over het creëren van een slimmere route voor de koelvloeistof. In plaats van een eenvoudig pad ontwerpen we complexe, kronkelige kanalen. Deze paden dwingen de vloeistof om meer tijd door te brengen in de heetste gebieden, waardoor meer thermische energie wordt geabsorbeerd. Dit is een veelgebruikte strategie in onze ontwerpen.

De stromingsdynamiek aanpassen

Een andere effectieve methode is het gebruik van variabele kanaalbreedtes. Door een kanaal smaller te maken, verhogen we de snelheid van het koelmiddel. Dit verhoogt de lokale warmteoverdracht. Omgekeerd vertragen bredere kanalen de vloeistof. Deze nauwkeurige controle over Laminaire stroming9 helpt ons het temperatuurprofiel te verfijnen.

Geavanceerde koelmethoden vergelijken

| Methode | Complexiteit | Kosten | Precisie |

|---|---|---|---|

| Stroompadoptimalisatie | Medium | Laag tot gemiddeld | Hoog |

| Variabele kanalen | Medium | Medium | Zeer hoog |

| Multi-zone koeling | Hoog | Hoog | Maximaal |

Bij meerzonekoeling worden onafhankelijke koelcircuits gemaakt voor verschillende delen van de plaat. Dit biedt de hoogste mate van controle, maar maakt het systeem ook complexer. In eerdere projecten hebben we dit gebruikt voor krachtige elektronica met meerdere, verschillende warmteproducerende componenten.

Voor het effectief beheren van niet-uniforme warmte zijn geavanceerde ontwerpstrategieën nodig. Door stromingstrajecten te optimaliseren, kanaalbreedten te variëren en systemen met meerdere zones te implementeren, kunnen we een vloeistofkoelplaat ontwerpen die een nauwkeurige temperatuurregeling levert over elk groot oppervlak, waardoor de betrouwbaarheid en prestaties van componenten worden gegarandeerd.

Wat zijn de toekomstige trends in plaattechnologie voor vloeistofkoeling?

De toekomst van platen voor vloeistofkoeling is niet zomaar een evolutie. Het is een complete revolutie in thermisch beheer. We gaan verder dan eenvoudig gefreesde kanalen.

De volgende generatie richt zich op het maximaliseren van oppervlakte en efficiëntie. Dit is waar innovatie echt schittert.

Belangrijkste toekomstige innovaties

Geavanceerde productie, zoals 3D-printen, is een game-changer. Het maakt ongelooflijk complexe interne geometrieën mogelijk. Nieuwe materialen en geïntegreerde tweefasige koeling liggen ook in het verschiet. Dit belooft enorme prestatiewinst.

| Technologie | Huidige aanpak | Toekomstige aanpak |

|---|---|---|

| Productie | CNC-bewerking | 3D afdrukken |

| Koelmethode | Eenfase | Tweefasig |

| Materialen | Koper, aluminium | Composieten, Grafeen |

| Controle | Externe sensoren | Geïntegreerde sensoren |

Deze verschuivingen zullen opnieuw definiëren wat mogelijk is voor een vloeistofkoelplaat.

De drang naar meer vermogen in kleinere behuizingen drijft thermische innovatie aan. Bij PTSMAKE zien we dat klanten vragen om koeloplossingen die ooit als theoretisch werden beschouwd. De toekomstige trends spelen direct in op deze uitdagingen.

Geavanceerde productie ontsluit potentieel

3D-printen, of additive manufacturing, is toonaangevend. Hiermee kunnen we ingewikkelde interne rasterstructuren maken. Deze ontwerpen zijn onmogelijk met traditionele CNC-bewerking. Het resultaat is een veel groter oppervlak voor warmteafvoer.

De kracht van tweefasige koeling

Ingebedde tweefasige koeling betekent een enorme sprong voorwaarts in efficiëntie. In plaats van vloeistof gewoon te verwarmen, laat deze methode het koken. De faseverandering van vloeistof naar damp absorbeert enorme hoeveelheden warmte via een proces dat nucleair koken10. Dit kan de koelprestaties aanzienlijk verbeteren zonder het debiet te verhogen.

Nieuwe materialen en slimme integratie

We onderzoeken ook nieuwe materialen. Zo bieden koper-diamant composieten een warmtegeleiding die veel beter is dan die van traditionele metalen.

Tot slot is het van cruciaal belang om sensoren rechtstreeks in de vloeistofkoelplaat te integreren. Dit creëert "slimme" hardware die real-time gegevens levert over temperatuur en debiet. Dit maakt voorspellend onderhoud en dynamische prestatieoptimalisatie mogelijk.

| Toekomst Trend | Primair voordeel |

|---|---|

| 3D afdrukken | Complexe geometrieën, maximaal oppervlak. |

| Tweefasige koeling | Zeer efficiënte warmteabsorptie. |

| Nieuwe materialen | Superieure thermische geleidbaarheid. |

| Geïntegreerde sensoren | Real-time bewaking en regeling. |

Toekomstige vloeistofkoelplaten zullen slimmer, efficiënter en in hoge mate aangepast zijn. Belangrijke trends zijn 3D-printen voor complexe ontwerpen, tweefasige koeling voor superieure warmteabsorptie, geavanceerde materialen en geïntegreerde sensoren voor real-time optimalisatie.

Breng je vloeistofkoelingsplaatproject verder met PTSMAKE

Klaar om uw volgende generatie vloeistofkoeling plaat te verheffen? Partner met PTSMAKE voor precisie-productie, deskundige technische ondersteuning, en probleemloze uitvoering van het project. Stuur ons uw tekeningen of RFQ vandaag-transformeer uw ideeën in betrouwbare, productieklare werkelijkheid met een fabrikant wereldwijd vertrouwd!

Ontdek hoe deze belangrijke parameter de efficiëntie van je hele koelsysteem beïnvloedt. ↩

Ontdek hoe dit type stroming de efficiëntie van warmteoverdracht in onze ontwerpen maximaliseert. ↩

Leer de technische principes achter het creëren van een perfecte, lekvrije verbinding voor kritieke vloeistoftoepassingen. ↩

Leer meer over deze dimensieloze grootheid die wordt gebruikt om stromingspatronen van vloeistoffen in verschillende situaties te voorspellen. ↩

Leer hoe debietberekeningen een directe invloed hebben op de thermische prestaties in je koelsysteem. ↩

Ontdek hoe dit thermische concept het ontwerp en de materiaalkeuze voor koeloplossingen beïnvloedt. ↩

Begrijp hoe deze koelmiddeleigenschap de algehele efficiëntie van het thermisch beheersysteem beïnvloedt. ↩

Ontdek hoe deze belangrijke metriek de pompkeuze en operationele langetermijnkosten in uw koelsysteem beïnvloedt. ↩

Leer hoe verschillende vloeistofgedragingen de efficiëntie van je koelsysteem direct beïnvloeden. ↩

Lees meer over dit zeer efficiënte fenomeen van warmteoverdracht. ↩