Uw CNC-bewerkte onderdelen hebben te maken met voortdurende slijtage, corrosie en prestatie-uitdagingen in veeleisende industriële omgevingen. Standaard oppervlakteafwerkingen falen vaak wanneer onderdelen hun precisie moeten behouden onder zware belastingen, chemische blootstelling of omstandigheden met hoge wrijving.

Verchromen verandert CNC-bewerkte onderdelen in duurzame precisiecomponenten die bestand zijn tegen slijtage en corrosie met behoud van nauwe toleranties. Deze oppervlaktebehandeling verlengt de levensduur van onderdelen, verlaagt de onderhoudskosten en levert consistente prestaties in de ruimtevaart, auto-industrie, hydraulica en productietoepassingen.

Deze gids behandelt alles wat je moet weten over verchromen voor precisieonderdelen. Ik loop met je door de verschillende soorten verchroming, materiaaloverwegingen, tolerantiecontrole en hoe je de juiste aanpak kiest voor jouw specifieke toepassing.

Waarom verchromen prestatiekritische onderdelen verbetert

Bij het ontwerpen van prestatie-kritische onderdelen is het basismateriaal maar de helft van het verhaal. De oppervlakteafwerking bepaalt vaak de levensduur en betrouwbaarheid van een onderdeel. Dit is waar oppervlaktebehandelingen om de hoek komen kijken.

De belangrijkste voordelen van verchromen

Verchromen van industriële onderdelen biedt drie krachtige voordelen. Het creëert een barrière die de duurzaamheid aanzienlijk verbetert.

Superieure slijtvastheid

Het belangrijkste voordeel is de uitzonderlijke hardheid. Deze laag beschermt onderdelen tegen wrijving en slijtage, waardoor hun levensduur wordt verlengd.

Ongeëvenaarde corrosiebescherming

Chroom is van nature bestand tegen oxidatie. Hierdoor is het een ideaal schild tegen vocht en corrosieve stoffen.

| Functie | Ongeplatte component | Verchroomd onderdeel |

|---|---|---|

| Hardheid | Matig | Zeer hoog |

| Corrosierisico | Hoog | Zeer laag |

| Levensduur | Standaard | Uitgebreide |

Verder dan de oppervlakte: Stabiliteit op lange termijn garanderen

De voordelen van verchromen gaan verder dan alleen bescherming. Het proces is cruciaal voor het behoud van de oorspronkelijke ontwerpintegriteit van het onderdeel na verloop van tijd, vooral voor onderdelen die we bij PTSMAKE bewerken.

Nauwkeurigheid van afmetingen behouden

Voor onderdelen met hoge precisie kunnen zelfs microscopisch kleine veranderingen tot defecten leiden. Hardverchromen voegt een dunne, uniforme laag toe die de afmetingen van het onderdeel vastlegt. Dit voorkomt dat slijtage de kritische toleranties tijdens het gebruik verandert. Onze tests tonen aan dat deze stabiliteit essentieel is voor machines met een hoge cyclus.

Dit proces helpt ook de thermische uitzetting te beheersen. De coating fungeert als een stabiele barrière, wat essentieel is voor componenten die bij verschillende temperaturen werken. In sommige toepassingen kan de aanwezigheid van microscheurtjes1 in de chroomlaag kunnen de prestaties zelfs verbeteren. Deze kleine spleten kunnen smeermiddelen vasthouden, waardoor de wrijving op bewegende onderdelen verder afneemt.

Platingtypes voor industriële toepassingen

Verschillende toepassingen vereisen verschillende benaderingen. Inzicht in het onderscheid is essentieel voor een juiste specificatie.

| Type plateren | Primair gebruik | Belangrijkste kenmerk |

|---|---|---|

| Hard chroom | Industriële onderdelen | Functioneel, hoge hardheid |

| Decoratief chroom | Autobekleding | Esthetisch, dunne laag |

| Zwart Chroom | Optisch gereedschap | Verminderde reflectiviteit |

Verchromen biedt een uitzonderlijke weerstand tegen slijtage en corrosie. Het zorgt ook voor langdurige dimensionale stabiliteit, waardoor het een essentiële oppervlaktebehandeling is voor industriële onderdelen die betrouwbaarheid en precisie vereisen onder veeleisende omstandigheden.

De volledige onderverdeling van verchroomde soorten

Als we het over verchromen hebben, is het geen pasklare oplossing. De twee hoofdcategorieën zijn hard chroom en decoratief chroom. Ze dienen totaal verschillende doelen.

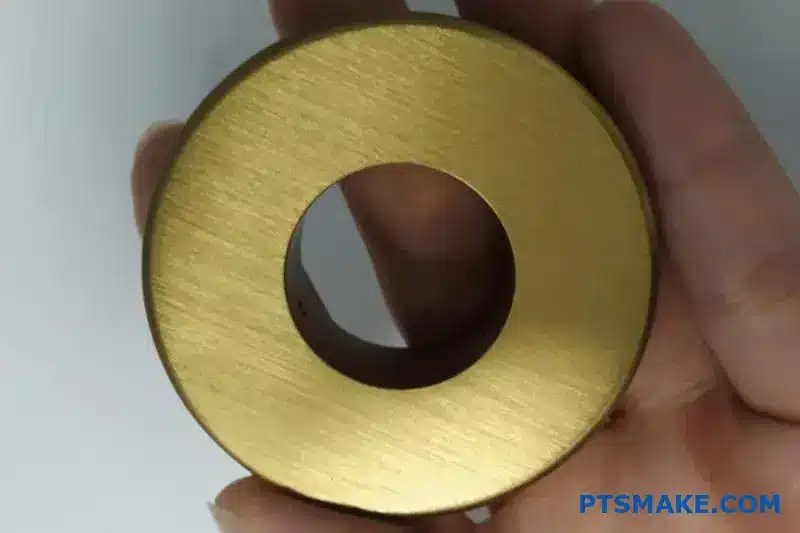

Bij hardverchromen draait alles om functie. Het creëert een duurzaam, slijtvast oppervlak. Denk aan industriële onderdelen die lang mee moeten gaan.

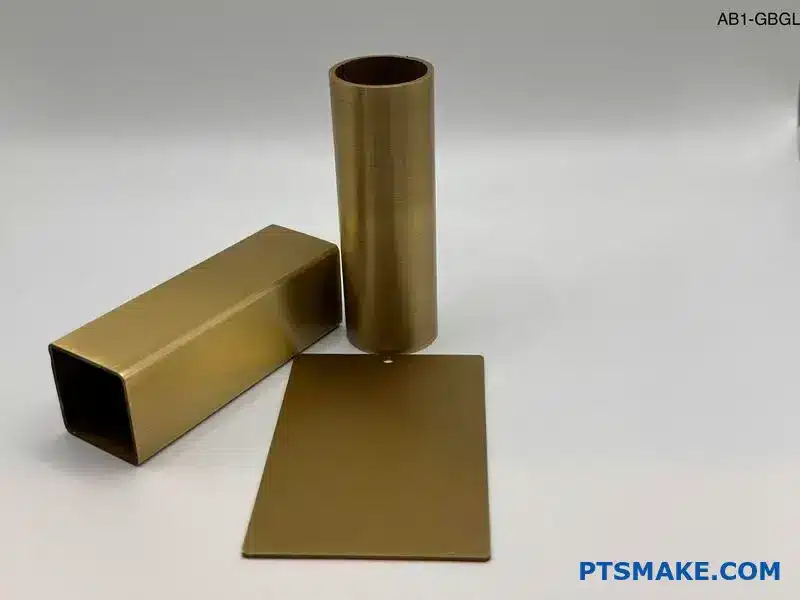

Decoratief chroom daarentegen is voor de esthetiek. Het geeft die klassieke, spiegelachtige afwerking die je ziet op autobumpers of kranen.

Hier volgt een kort overzicht:

| Type plateren | Primair doel | Belangrijkste kenmerken |

|---|---|---|

| Hard chroom | Engineering | Duurzaamheid |

| Decoratief chroom | Esthetiek | Glans |

Deze verschillen zijn cruciaal voor ingenieurs en ontwerpers.

Laten we eens dieper ingaan op wat hen onderscheidt. De aanvraagprocedure is een belangrijke onderscheidende factor. Hardverchroomd wordt rechtstreeks op het basismetaal aangebracht, vaak staal. Dit zorgt voor een sterke hechting en een zeer dikke coating.

Omgekeerd, decoratief verchromen is een veel dunnere laag. Er is bijna altijd een onderlaag van nikkel of koper nodig. Deze nikkellaag zorgt voor de gladheid, reflectie en een groot deel van de corrosiebestendigheid. De chroomlaag bovenop is ongelooflijk dun en beschermt vooral het nikkel tegen aantasting.

De galvaniseeroplossing zelf is ook verschillend. Beide gebruiken traditioneel een bad dat zeswaardig chroom2, maar de specifieke parameters worden aangepast om verschillende resultaten te bereiken. Door zijn dikte en directe toepassing biedt hardchroom een superieure hardheid en smering, waardoor het ideaal is voor industriële chroom coatings op zuigers, cilinders en mallen.

Hier is een meer gedetailleerd overzicht:

| Functie | Hardverchromen | Decoratief verchromen |

|---|---|---|

| Dikte | Gewoonlijk 20-100 µm | Gewoonlijk 0,05-0,5 µm |

| Proces | Rechtstreeks op het basismetaal aangebracht | Vereist nikkel/koper onderlaag |

| Duurzaamheid | Extreem hoge slijtvastheid | Matige weerstand tegen corrosie |

| Uiterlijk | Mat tot halfglanzend | Spiegelend, reflecterend |

Bij PTSMAKE helpen we klanten de juiste afwerking te kiezen op basis van de vraag of het onderdeel vooral moet presteren of er moet uitzien.

Kortom, de keuze tussen hard- en decoratief verchromen hangt volledig af van de toepassing. Hard chroom is voor industriële duurzaamheid en functie, terwijl decoratief chroom een schitterende, corrosiebestendige afwerking biedt voor producten die bestemd zijn voor de consument. Het verschil zit hem in de dikte en het proces.

Hoe kiest u de juiste verchroming voor uw toepassing?

Het kiezen van de juiste verchroming is cruciaal. Het gaat niet alleen om een glanzende afwerking. De keuze heeft een directe invloed op de prestaties en de levensduur van onderdelen.

Ingenieurs en inkoopmanagers moeten verschillende factoren afwegen. Functionele behoeften bepalen vaak het beste type verchroming.

Hard chroom vs. Decoratief chroom

De eerste keuze is tussen hard en decoratief chroom. Hun eigenschappen zijn heel verschillend. Hard chroom is voor de functie. Sierchroom is voor het uiterlijk.

| Functie | Hardverchromen | Decoratief verchromen |

|---|---|---|

| Primair doel | Functionaliteit (slijtage, hardheid) | Esthetiek (glans, aantrekkingskracht) |

| Dikte | Dikker (20-100 µm) | Dunner (0,05-0,5 µm) |

| Toepassing | Industrieel, Machines | Automobielversiering, Inrichtingen |

Deze keuze legt de basis voor het succes van je project.

Het kiezen van het juiste verchromen vereist een diepgaande duik in de omgeving van de toepassing en de operationele eisen. Bij PTSMAKE beginnen we altijd met vragen over het eindgebruik van het onderdeel. Dat bepaalt alles.

Chroomplateren voor de ruimtevaart

In de lucht- en ruimtevaart is over prestaties niet te onderhandelen. Onderdelen moeten bestand zijn tegen extreme omstandigheden. Dit betekent dat verchromen voor de luchtvaart zich richt op corrosiebestendigheid, hardheid en smering. Het beschermt kritieke onderdelen zoals landingsgestellen en actuatoren tegen defecten. De plating moet perfect hechten aan het basismetaal.

Automotive Chroom Afwerking

De auto-industrie zoekt een evenwicht tussen uiterlijk en duurzaamheid. Een chroomafwerking voor auto's moet bestand zijn tegen weersinvloeden, strooizout en kleine schokken. Het wordt toegepast op roosters, velgen en sierlijsten. Hier is een meerlagensysteem (koper-nikkel-chroom) gebruikelijk om zowel een schitterende glans als een robuuste bescherming te garanderen. Het proces is de sleutel tot een lange levensduur.

Slijtagecoatings voor machines

Bij industriële machines draait alles om slijtvastheid. Hardchroom is de standaard voor slijtlagen op machines. Het verlengt de levensduur van zuigers, walsen en matrijzen. De focus ligt op het verbeteren van de tribologische eigenschappen3 van het onderdeel. Een dikkere, nauwkeurig aangebrachte laag kan stilstand en onderhoudskosten aanzienlijk verminderen. Onze tests tonen aan dat het de levensduur van onderdelen met meer dan 50% kan verlengen.

| Industrie | Primaire Vereiste | Aanbevolen verchromen | Belangrijkste voordeel |

|---|---|---|---|

| Ruimtevaart | Corrosiebestendigheid | Hard Chroom (Dun Dicht) | Betrouwbaarheid van onderdelen |

| Automotive | Esthetiek en duurzaamheid | Decoratief chroom | Levensduur en uiterlijk |

| Machines | Slijtvastheid | Hard Chroom (Dik) | Langere levensduur |

Het kiezen van de juiste verchroming is een cruciale technische beslissing. Door het type verchroming af te stemmen op de specifieke eisen van lucht- en ruimtevaart-, automobiel- of industriële machines, worden optimale prestaties, duurzaamheid en kosteneffectiviteit voor elk onderdeel gegarandeerd.

Verchromen versus Alternatieve oppervlakteafwerkingen: Wat u moet weten

Hoewel verchromen een fantastische optie is, is het niet de enige oplossing. De juiste keuze hangt volledig af van de specifieke behoeften van je project. Laten we het vergelijken met andere populaire afwerkingen.

Bij PTSMAKE begeleiden we klanten dagelijks bij deze beslissing. We kijken naar factoren als omgeving, slijtage en budget.

Snelle afwerkvergelijking

Elke afwerking biedt verschillende voordelen. Hier volgt een kort overzicht van hun belangrijkste sterke punten.

| Afwerking | Primair voordeel |

|---|---|

| Verchromen | Hardheid, slijtvastheid |

| Anodiseren | Corrosiebestendigheid (aluminium) |

| Vernikkelen | Kosteneffectieve corrosiebestendigheid |

| Poedercoating | Duurzaamheid, Kleurvariatie |

Deze vergelijking van de oppervlakteafwerking is slechts het beginpunt.

De juiste metaalafwerking kiezen is cruciaal voor precisieonderdelen. Het heeft een directe invloed op de prestaties, levensduur en zelfs de uiteindelijke kosten van uw product. Een verkeerde afwerking kan leiden tot voortijdig falen.

Chroom vs. vernikkelen

De verchromen vs. vernikkelen debat is gebruikelijk. Hardchroom is uitzonderlijk hard en slijtvast. Het is ideaal voor onderdelen met hoge wrijving. Vernikkelen biedt een uitstekende weerstand tegen corrosie tegen een lagere prijs en heeft vaak een warmere, gelige tint.

Andere functionele coatings

Anodiseren is een elektrochemisch proces voor aluminium onderdelen. Het creëert een duurzame, corrosiebestendige oxidelaag. Het is geen coating, maar een integraal onderdeel van het metaal zelf.

Bij poedercoating wordt een droog poeder aangebracht dat vervolgens met hitte wordt uitgehard. Het creëert een dikke, duurzame afwerking die verkrijgbaar is in vele kleuren. Het is echter minder geschikt voor onderdelen met zeer nauwe toleranties.

Elektrolytisch vernikkelen biedt een belangrijk voordeel: perfecte uniformiteit. Er wordt een gelijkmatige laag op het hele onderdeel aangebracht, ongeacht de geometrie. Dit is mogelijk dankzij de autokatalytische reactie4 gebruikt in het proces, waardoor het ideaal is voor complexe metaalafwerking voor precisieonderdelen.

| Functie | Verchromen | Vernikkelen | Anodiseren (aluminium) | Poedercoating |

|---|---|---|---|---|

| Hardheid | Zeer hoog | Medium | Hoog | Medium |

| Uniformiteit | Goed | Goed | Uitstekend | Eerlijk |

| Substraten | Metalen | Metalen | Aluminium | Meeste metalen |

| Uiterlijk | Helder, blauwachtig | Helder, geelachtig | Mat/Satijn, Kleuren | Ondoorzichtig, Kleuren |

De juiste oppervlakteafwerking kiezen is een evenwicht vinden tussen prestaties, esthetiek en kosten. De uiteindelijke toepassing van je onderdeel moet altijd de leidraad zijn bij je beslissing, zodat functionaliteit en duurzaamheid prioriteit krijgen. Deze keuze is een kritieke stap in het productieproces.

Toleranties en diktes bij verchromen begrijpen

Verchromen is een additief proces. Het is niet zomaar een verf; het is een laag metaal. Dit toegevoegde materiaal verandert direct de uiteindelijke afmetingen van een onderdeel.

Voor precisiecomponenten is dit een kritisch detail. Als je de plateerdikte negeert, kan een perfect bewerkt onderdeel buiten de vereiste tolerantie vallen.

De invloed van galvanische opbouw

De hoeveelheid toegevoegd chroom staat bekend als de dikte van het verchromen. Deze opbouw vindt plaats op alle verchroomde oppervlakken.

Hier is een eenvoudig voorbeeld van hoe het de diameter van een as beïnvloedt.

| Originele diameter | Plateerdikte (per zijde) | Uiteindelijke diameter |

|---|---|---|

| 25.000 mm | 0,015 mm | 25,030 mm |

| 25.000 mm | 0,030 mm | 25.060 mm |

Dit laat zien waarom we in de eerste ontwerpfase rekening moeten houden met beplating.

De grootste uitdaging bij verchromen is niet alleen de dikte, maar ook de uniformiteit. Het verchromen bouwt zich niet gelijkmatig op over het oppervlak van een onderdeel.

Het probleem met ongelijkmatige opbouw

Scherpe externe hoeken, randen en gaten hebben de neiging om meer chroomafzetting aan te trekken. Dit gebeurt omdat het elektrische veld sterker is in deze gebieden tijdens het galvaniseren.

Deze ongelijkmatigheid draagt direct bij aan de stapeling van toleranties. Een onderdeel dat perfect binnen de bewerkingstolerantie valt, kan na het plateren de inspectie niet doorstaan. We moeten rekening houden met zowel de machinetolerantie als de plaktolerantie. De uiteindelijke dimensionale controle is sterk afhankelijk van de onderdeelgeometrie en de stroomdichtheid5 gebruikt in het platingbad.

Dimensionale controlemethoden voor plateren

Bij PTSMAKE regelen we dit door nauw samen te werken op het gebied van ontwerp en procesbeheersing. Je hebt twee primaire strategieën om de dimensionale controle van het plateren te bereiken.

| Controlemethode | Beschrijving | Ideale toepassing |

|---|---|---|

| Pre-plaat ondermaats | Het onderdeel iets kleiner bewerken om de geplande dikte van de beplating te compenseren. | Onderdelen met eenvoudige geometrie en standaard platingbehoeften. |

| Naslijpen | Het onderdeel iets overmaats plateren en dan slijpen tot de uiteindelijke, precieze maat. | Componenten die de hoogste precisie en nauwe toleranties vereisen. |

Het kiezen van de juiste methode vereist een duidelijk begrip van de functie van het onderdeel en de kostendoelstellingen. Het is een balans tussen precisie en productie-efficiëntie.

Effectieve dimensionale controle bij verchromen heeft alles te maken met planning. Tijdens het ontwerp en de bewerkingsfasen moet rekening worden gehouden met het toegevoegde materiaal. Deze proactieve benadering voorkomt tolerantiefouten en zorgt ervoor dat uw uiteindelijke component precies zo presteert als bedoeld.

Hoe verchromen de prestaties van CNC-bewerkte onderdelen beïnvloedt

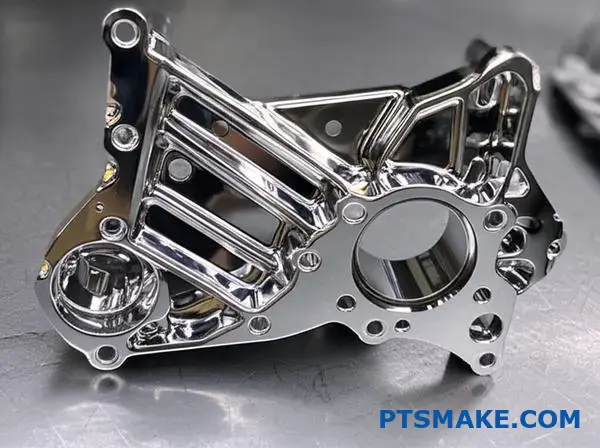

Verchromen biedt veel meer dan alleen een glanzende afwerking. Voor CNC-bewerkte onderdelen is het een kritische oppervlaktebehandeling die de prestaties direct verbetert.

Dit proces zorgt voor een uitzonderlijk glad oppervlak. Dit is essentieel om de wrijving tussen bewegende onderdelen te verminderen.

Belangrijkste voordelen

De hardheid van verchromen zorgt voor een robuuste slijtagebescherming. Dit kan de levensduur van gecoate metalen bewerkte onderdelen aanzienlijk verlengen.

Voor lastdragende oppervlakken is deze coating essentieel. Het verbetert het vermogen van het onderdeel om hoge druk en spanning te weerstaan zonder defect te raken.

| Voordeel | Invloed op prestaties |

|---|---|

| Gladheid van het oppervlak | Minder wrijving en slijtage |

| Bescherming tegen slijtage | Verhoogde levensduur van onderdelen |

| Draagvermogen | Verbeterde duurzaamheid onder stress |

Als we dieper kijken, worden de functionele voordelen van verchromen nog duidelijker. Het is een strategische keuze voor ingenieurs die een lange levensduur en betrouwbaarheid nastreven in hun ontwerpen. Deze voordelen zijn vooral prominent aanwezig bij hardverchromen, dat is ontworpen voor industrieel gebruik.

Functionele winst nader bekeken

De extreem lage wrijvingscoëfficiënt die met chroom wordt bereikt, is een groot voordeel. Voor onderdelen zoals hydraulische zuigers of lagerassen betekent dit minder warmteontwikkeling en een soepelere, efficiëntere werking. Het is een van de meest effectieve oppervlakteafwerkingen in CNC voor dit doel.

Meer dan een eenvoudige coating

De hardheid van industrieel hardchroom is echt indrukwekkend. Het vormt een beschermende barrière tegen zowel slijtage als corrosie, waardoor verchroomde CNC-onderdelen ideaal zijn voor veeleisende omgevingen. Bij PTSMAKE raden we het vaak aan voor onderdelen die worden blootgesteld aan hoge cycli of zware omstandigheden.

De coating helpt ook om spanningsbelastingen gelijkmatiger over een oppervlak te verdelen. Dit voorkomt voortijdig falen door plaatselijke slijtage. Zorgen voor sterke Substraathechting6 is hier van cruciaal belang, omdat het garandeert dat de coating intact blijft onder druk. Dit is een kernonderdeel van ons kwaliteitsgarantieproces.

| Functie | Hardverchromen | Decoratief verchromen |

|---|---|---|

| Primair doel | Functioneel (slijtage, corrosie) | Esthetiek (Uiterlijk) |

| Dikte | Dikker (20-100 µm) | Dunner (<1 µm) |

| Hardheid (Vickers) | 850-1050 HV | 600-800 HV |

| Toepassing | Zuigers, Schachten, Mallen | Kranen, Afwerking auto |

Verchromen geeft CNC-onderdelen een superieure oppervlaktegladheid, slijtagebescherming en belastbaarheid. Deze verbeteringen zijn niet louter cosmetisch; het zijn functionele verbeteringen die de duurzaamheid en bedrijfszekerheid van onderdelen direct verhogen, waardoor het een waardevolle investering is voor toepassingen met hoge prestaties.

De waarheid over verchromen van aluminium en roestvrij staal

Non-ferromaterialen vormen een unieke uitdaging bij het verchromen. In tegenstelling tot staal hebben aluminium en roestvrij staal passieve oxidelagen.

Deze lagen voorkomen directe hechting. Om chroom te laten hechten is een speciale voorbehandeling nodig. Zonder voorbehandeling zal de plating afbladderen of bladderen.

Het hechtingsprobleem

Het verchromen van aluminium onderdelen is erg moeilijk. Een taaie, onzichtbare oxidelaag vormt zich onmiddellijk op aluminium wanneer het aan lucht wordt blootgesteld. Deze laag moet volledig worden verwijderd voor een goede hechting.

Veelvoorkomende storingspunten

| Materiaal | Primaire uitdaging | Gevolg van falen |

|---|---|---|

| Aluminium | Instant oxidelaag | Schilferen, blaasvorming |

| Roestvrij staal | Passief chroomoxide | Slechte hechting, schilferen |

Daarom is een goede voorbereiding van het oppervlak niet zomaar een stap; het is het meest kritieke onderdeel van non-ferro plating.

De belangrijkste hindernis bij non-ferrometalen is chemie. Hun oppervlak verschilt fundamenteel van ferrometalen zoals koolstofstaal. Ze zijn ontworpen om corrosie te weerstaan, wat ironisch genoeg ook weerstaat aan plateren.

Oppervlaktepassiviteit overwinnen

Voor roestvrij staal ligt de uitdaging in het chroomgehalte. Dit element creëert een passieve, niet-reactieve oppervlaktelaag. Om een sterke hechting voor chroom op roestvrij staal te verkrijgen, moet deze laag speciaal geactiveerd worden, meestal met een sterke zure aanslag.

Voor aluminium is de oplossing complexer. Na het reinigen ondergaat het onderdeel een specifieke voorbehandeling. Een veelgebruikte en effectieve methode die we bij PTSMAKE gebruiken is een dubbele zinkproces7. Hierdoor wordt een dunne laag zink afgezet, die een betere hechting vormt voor de daaropvolgende koper-, nikkel- en chroomlagen.

Vereenvoudigde voorbehandelingsstroom

| Stap | Aluminium | Roestvrij staal |

|---|---|---|

| 1 | Alkalisch reinigen | Alkalisch reinigen |

| 2 | Desoxideren / Etsen | Zure activering (bijv. Woods Nickel Strike) |

| 3 | Zinkate onderdompeling | Spoelen |

| 4 | Koper / Nikkel onderplaat | Nikkel onderplaat |

| 5 | Verchromen | Verchromen |

Zonder deze specifieke stappen voor onderbeplating en activering zal elke poging om aluminium onderdelen of roestvast staal te verchromen vrijwel zeker mislukken bij de kwaliteitscontrole. De verbinding is gewoon te zwak voor praktische toepassingen. Dit hebben we geleerd door strenge tests en samenwerking met klanten.

Het verchromen van non-ferrometalen is een uitdaging vanwege hun natuurlijke oxidelagen. Het succes hangt volledig af van specifieke voorbehandelingsprocessen, zoals het zinkproces voor aluminium en zuuractivering voor roestvrij staal, om te zorgen voor een sterke, duurzame hechting van de chroomafwerking.

Kan verchromen zowel precisie als esthetiek leveren?

Het gesprek over verchromen valt vaak uiteen in twee kampen. Het ene kamp richt zich op de sterke, functionele voordelen. De andere prijst de schitterende, decoratieve afwerking. Maar wat als je beide nodig hebt?

Dit is een veelvoorkomende vereiste in B2B-sectoren. Veel onderdelen moeten betrouwbaar presteren en er tegelijkertijd goed uitzien. Dit is waar functioneel vernissen schittert. Het combineert duurzaamheid met design.

Esthetisch chroom voor industriële onderdelen

Denk aan onderdelen die zichtbaar zijn voor de eindgebruiker. Ze moeten er eersteklas en betrouwbaar uitzien. Tegelijkertijd moeten ze bestand zijn tegen slijtage, corrosie en omgevingsbelasting. Deze dubbele eis is geen uitzondering; het is vaak de regel.

| Industrie | Functionele behoefte | Esthetische behoefte |

|---|---|---|

| Medische apparaten | Biocompatibiliteit, steriliseerbaarheid | Strakke, professionele uitstraling |

| Automotive | Corrosiebestendigheid, slijtage | Hoogglanzende, eersteklas afwerking |

| Elektronica | EMI Afscherming, Duurzaamheid | Slanke, moderne uitstraling |

Deze balans vereist een grondige kennis van het verchroomproces. Het gaat niet alleen om het aanbrengen van een glanzende laag.

Velen denken dat het bereiken van zowel functie als schoonheid een compromis is. Ze gaan ervan uit dat je wat hardheid moet opofferen voor een betere glans, of omgekeerd. Dit is een misvatting die geworteld is in verouderde praktijken. Moderne technieken voor verchromen zijn aanzienlijk geëvolueerd.

Bij PTSMAKE managen we projecten waarbij beide aspecten cruciaal zijn. De sleutel ligt in het nauwkeurig beheersen van het hele proces. Dit begint met de voorbereiding van het substraat en eindigt met de uiteindelijke kwaliteitscontrole. Elke stap beïnvloedt zowel de prestaties als het uiterlijk.

De wetenschap van een afwerking voor twee doeleinden

Om een succesvolle afwerking voor twee doeleinden te bereiken, richten we ons op de chemische en elektrische parameters van het galvaniseerbad. Kleine aanpassingen kunnen het resultaat drastisch veranderen. Het regelen van de stroomdichtheid beïnvloedt bijvoorbeeld de kristallijne structuur van de chroomlaag.

Dit heeft een directe invloed op de hardheid en glans. Een slecht gecontroleerd proces kan leiden tot een afwerking die broos of dof is. Het kan ook voortijdig falen onder mechanische spanning of door omgevingsfactoren zoals tribocorrosie8.

Dit is hoe we het evenwicht zoeken:

| Plateren Parameter | Invloed op functie | Invloed op esthetiek |

|---|---|---|

| Laagdikte | Verhoogt de slijtvastheid | Kan fijne details verdoezelen |

| Huidige dichtheid | Beïnvloedt hardheid en hechting | Invloeden helderheid |

| Temperatuur bad | Wijzigt de korrelstructuur | Invloed op de uniformiteit van de afwerking |

Functioneel vernissen is geen pasklare oplossing. Het vereist een aanpak op maat voor elke toepassing, zodat het uiteindelijke onderdeel zonder compromissen voldoet aan de precieze technische en ontwerpspecificaties.

Verchromen voor twee doeleinden combineert functionele duurzaamheid met hoogwaardige esthetiek. Door het platingproces nauwkeurig te beheersen, leveren we onderdelen die onder druk presteren en voldoen aan de visuele normen die vereist zijn in veeleisende B2B-sectoren zoals de automobiel-, medische en elektronica-industrie.

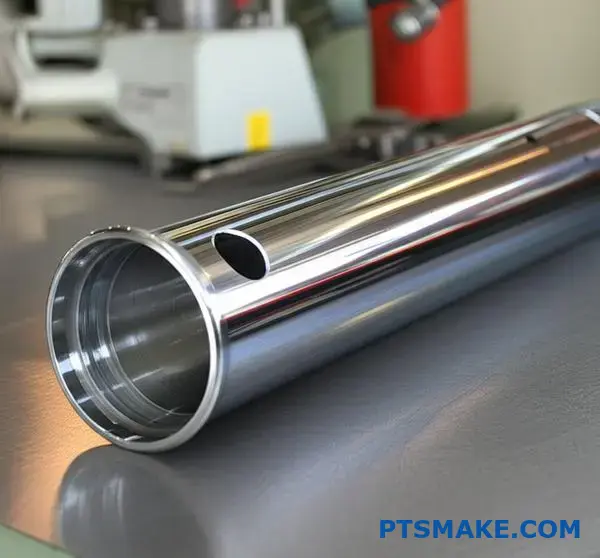

Hardverchromen voor hydraulische, pneumatische en cilindrische onderdelen

Bij hydraulische en pneumatische systemen draait alles om prestaties. Onderdelen bewegen voortdurend onder hoge druk en spanning. Dit is waar hardverchromen echt schittert.

Het zorgt voor een duurzaam, wrijvingsarm oppervlak. Dit is essentieel voor onderdelen zoals zuigers, stangen en cilinders. De gladde afwerking vermindert slijtage van afdichtingen en voorkomt vloeistoflekkage.

Belangrijkste toepassingen

Hardverchromen verlengt de levensduur van kritieke onderdelen. Het zorgt ervoor dat ze langer soepel en efficiënt werken. Dit vermindert stilstand en onderhoudskosten.

Hydraulische en pneumatische onderdelen

We raden hydraulische verchroming vaak aan voor onderdelen die intensief en herhaaldelijk worden bewogen. Het harde oppervlak voorkomt vreten en vastlopen onder belasting.

| Component | Primair voordeel | Veelvoorkomend probleem zonder plateren |

|---|---|---|

| Verchroomde zuigerstangen | Slijtvastheid | Scoren, zegelschade |

| Hydraulische cilinders | Lage wrijving | Hoog energieverlies, stick-slip |

| Pneumatische zuigers | Corrosiebestendigheid | Roest, luchtlekken |

| Klepspoelen | Soepele werking | Vastzittende, inconsistente stroom |

Deze behandeling is een standaard voor hoogwaardige Zuigerstangen chroom.

De waarde van hardverchromen gaat verder dan alleen een glanzend oppervlak. De metallurgische verbinding die ontstaat is ongelooflijk sterk. Het wordt een integraal onderdeel van het onderdeel zelf, niet alleen een coating.

Prestatiekenmerken

De sleutel is de combinatie van hardheid en een lage wrijvingscoëfficiënt. Dit dubbele voordeel is de reden waarom een cilinder chroomafwerking is de keuze bij uitstek voor veel veeleisende toepassingen. Het zorgt ervoor dat onderdelen soepel glijden met minimale weerstand.

Deze afwerking heeft ook een netwerk van microscopische spleten. Dit patroon van microscheuren9 is een unieke eigenschap. Het fungeert als een reservoir voor smeermiddelen en zorgt voor een consistente olieretentie op het oppervlak. Dit verbetert de prestaties onder druk aanzienlijk.

Typische eigenschappen van hardchroomafwerking

Een goed hydraulische verchroming proces resulteert in specifieke, meetbare verbeteringen. We hebben deze verbeteringen geverifieerd aan de hand van toepassingsstudies bij klanten.

| Eigendom | Typische waarde/bereik | Invloed op prestaties |

|---|---|---|

| Hardheid | 68-72 HRC | Bestand tegen schuren en krassen |

| Dikte | 0.0005" - 0.020" | Aanpasbaar voor levensduur |

| Wrijvingscoëfficiënt | ~0,15 (met staal) | Vermindert operationele energie |

| Corrosiebestendigheid | Uitstekend (in niet-zuur) | Beschermt onedel metaal tegen roest |

Bij PTSMAKE begeleiden we onze partners bij het kiezen van de optimale plateerdikte. Dit zorgt ervoor dat het onderdeel de verwachte levensduur haalt zonder onnodige kosten. De afwerking moet perfect passen bij de bedrijfsomgeving.

Hardverchromen biedt een duurzaam, wrijvingsarm oppervlak dat essentieel is voor hydraulische en pneumatische onderdelen. De unieke eigenschappen, waaronder hardheid en smeermiddelretentie, verlengen de levensduur aanzienlijk en verbeteren de prestaties van onderdelen zoals Zuigerstangen chroom en cilinders.

Controle over de opbouw van verchroming op complexe geometrieën

Het verchromen van complexe onderdelen is een echte test voor een verchroomproces. Onregelmatige vormen met gaten, scherpe hoeken en diepe uitsparingen vormen unieke uitdagingen.

Gebieden met een hoge stroomsterkte, zoals randen, hebben de neiging om te veel chroom op te bouwen. Gebieden met weinig chroom, zoals inwendige hoeken, krijgen te weinig chroom.

Deze oneffenheden kunnen zowel de functie als het uiterlijk in gevaar brengen. Het doel is om een consistente dikte te bereiken over het hele oppervlak. Dit vereist zorgvuldige planning en gespecialiseerde technieken. Standaardmethoden schieten hier vaak tekort.

De cruciale rol van fixeren

Goed Opspannen van chromen oppervlakken is de eerste stap naar succes. Een generiek rek werkt niet voor complexe onderdelen. Bij PTSMAKE ontwerpen we inrichtingen op maat voor elk uniek project.

Deze bevestigingen houden het onderdeel in de optimale oriëntatie. Dit zorgt voor de best mogelijke stroom van de anodes naar alle oppervlakken van het onderdeel.

Uitbalanceren met anodes en schilden

Voor echt moeilijke geometrieën is opspannen alleen niet genoeg. We gebruiken hulpanoden en schilden om het platingproces te beheren. Dit is de kern van chroomafzetting balanceren.

Schilden, of "rovers", worden geplaatst in de buurt van gebieden met een hoge stroomdichtheid. Ze leiden een deel van de elektrische stroom om, waardoor overmatige ophoping op scherpe randen wordt voorkomen.

Hulpanoden worden in de buurt van verzonken gebieden geplaatst. Ze leveren een gelokaliseerde stroombron, waardoor deze plekken voldoende chroom krijgen. Het nauwkeurige beheer van de stroomdichtheidsverdeling10 is essentieel voor een gelijkmatige afwerking.

Hier volgt een overzicht van de invloed van deze tools op de resultaten:

| Techniek | Gebieden met hoge stromen (randen) | Gebieden met weinig stroming (uitsparingen) | Algemene uniformiteit |

|---|---|---|---|

| Standaard rekken | Overmatige opbouw | Onvoldoende plateren | Slecht |

| Inrichting op maat | Matige opbouw | Verbeterd plateren | Eerlijk |

| Armatuur met schilden/knooppunten | Gecontroleerde opbouw | Voldoende plateren | Uitstekend |

Na samenwerking met onze klanten aan een aantal zeer ingewikkelde onderdelen, hebben we ontdekt dat deze gecombineerde aanpak de meest betrouwbare resultaten oplevert voor het plateren van complexe onderdelen.

Het beheersen van verchroming op complexe geometrieën is een precieze wetenschap. Het is afhankelijk van strategische bevestigingen en het gerichte gebruik van hulpanoden en schilden. Deze hulpmiddelen helpen bij het manipuleren van de elektrische stroom om te zorgen voor een uniforme afwerking van hoge kwaliteit over het hele onderdeel.

Tips van experts voor het verchromen van prototypen vs. productievolumes

Bij het opschalen van verchromen van prototype naar productie komt meer kijken dan alleen het verhogen van het aantal. De hele aanpak verandert.

Voor prototype chromen onderdelen is snelheid vaak de prioriteit. Het doel is een visueel en functioneel monster.

Bij het schalen van chroomprojecten worden consistentie en kosten per eenheid de belangrijkste drijfveren. Deze verschuiving heeft invloed op alles.

Belangrijkste verschillen in een oogopslag

| Factor | Prototyping | Productievolume |

|---|---|---|

| Primair doel | Snelheid, proof-of-concept | Consistentie, kostenefficiëntie |

| Gereedschap | Eenvoudig, vaak handmatig | Aangepaste, geautomatiseerde rekken |

| Kostenmodel | Hoge kosten per eenheid | Lagere kosten per eenheid |

| Doorlooptijd | Sneller instellen, kortere runs | Langere opstelling, sneller per eenheid |

Een diepere duik in plateertechnieken

Wanneer we laag volume platingtips voor klanten behandelen, is het gesprek heel anders dan bij een massaproductieaanvraag. De technieken moeten worden aangepast.

Gereedschap en opspanmiddelen

Voor een enkel prototype kunnen we een eenvoudige, verstelbare draadmal gebruiken. Het is snel en effectief voor één onderdeel. Deze aanpak is niet schaalbaar.

Voor productie ontwerpen en bouwen we op maat gemaakte beplatingsrekken. Deze rekken kunnen tientallen of honderden onderdelen bevatten. Ze zorgen ervoor dat elk onderdeel dezelfde oriëntatie heeft ten opzichte van de anode. Dit garandeert een uniforme laagdikte.

Procesbeheersing en consistentie

Bij prototyping kan een operator de positie van een onderdeel handmatig aanpassen voor een betere dekking. Deze praktische aanpak is onpraktisch voor duizenden eenheden.

De productie is gebaseerd op procesautomatisering en strikte parametercontrole. We richten ons op de badchemie, temperatuur en stroomdichtheid. Consistente resultaten zijn afhankelijk van de stabiliteit van deze factoren. Dit is waar de werpkracht11 van de plateringsoplossing kritisch wordt.

| Aspect | Prototype verchromen | Productie verchromen |

|---|---|---|

| Opspannen | Handmatige, tijdelijke mallen | Op maat ontworpen rekken |

| Consistentie | Afhankelijk van operator | Procesafhankelijk |

| Kwaliteitscontrole | 100% handmatige inspectie | Statistische procesbeheersing (SPC) |

| Badonderhoud. | Minder kritisch | Zeer kritisch |

Verchromen opschalen van een prototype naar productie vereist een strategische verschuiving. U moet kostenstructuren, doorlooptijden en technische methoden opnieuw evalueren. Prototyping geeft prioriteit aan snelheid en flexibiliteit, terwijl productie efficiëntie, consistentie en geoptimaliseerde tooling vereist voor succes.

Hoe samen te werken met een full-service CNC + verchroomleverancier

Een leverancier kiezen die zowel CNC-bewerking als verchroming onder één dak uitvoert, is een strategische beslissing. Deze aanpak wordt vaak verticale integratie genoemd. Het biedt krachtige voordelen voor uw project.

Waarom een one-stop shop wint

Een ‘one-stop metal finishing’ partner vereenvoudigt alles. Je krijgt snellere doorlooptijden en duidelijkere communicatie. Je hoeft niet meerdere leveranciers te beheren.

Het proces wordt veel efficiënter.

Benadering met één leverancier vs. meerdere leveranciers

| Functie | Eén leverancier | Meerdere leveranciers |

|---|---|---|

| Doorlooptijd | Verminderd | Uitgebreide |

| Verantwoordingsplicht | Enkel punt | Verspreid |

| Logistiek | Vereenvoudigd | Complex |

| Kwaliteitscontrole | Consistent | Variabele |

Deze consolidatie is een belangrijk voordeel voor elk project waarvoor precisieonderdelen met een duurzame, hoogwaardige afwerking nodig zijn. Het stroomlijnt uw hele workflow.

Door te werken met één ‘leverancier van chroombewerking’ die ook het galvaniseren voor zijn rekening neemt, verandert de projectdynamiek fundamenteel. Het belangrijkste voordeel is de verantwoordelijkheid van één leverancier.

Het schuld-spel uitbannen

Wanneer machinale bewerking en plating gescheiden zijn, kunnen problemen leiden tot vingerwijzen. De plater kan de schuld geven aan een slechte oppervlaktevoorbereiding, terwijl de verspaner de schuld geeft aan het platingproces. Met een ‘CNC plus verchromen’-partner als PTSMAKE is één team eigenaar van het hele resultaat. Dit zorgt voor een focus op oplossingen, niet op excuses.

Deze geïntegreerde aanpak verkort ook de doorlooptijden aanzienlijk.

De ware kosten van meerdere leveranciers

We hebben gezien dat het elimineren van de transittijd tussen een machinist en een plater de tijdlijn van een project met dagen, soms zelfs weken, kan verkorten. Dit is een direct resultaat van verbeterde synergetische efficiëntie12.

Hier zijn enkele verborgen complexiteiten die je moet vermijden:

| Verborgen kosten | Beschrijving |

|---|---|

| Vertragingen | Het verzenden van onderdelen tussen fabrieken kost tijd en brengt risico's met zich mee. |

| Planningsconflicten | Schema's van twee verschillende bedrijven op elkaar afstemmen is moeilijk. |

| Mismatches in kwaliteit | Inconsistente communicatie over vereisten voor oppervlakteafwerking. |

| Admin Overhead | Twee sets PO's, facturen en contactpersonen beheren. |

Kiezen voor een volledig geïntegreerde partner voor diensten als verchromen zorgt ervoor dat het onderdeel vanaf het begin wordt ontworpen en bewerkt met de uiteindelijke afwerking in gedachten.

Kiezen voor een verticaal geïntegreerde partner voor CNC en verchromen stroomlijnt de productie. Het verkort de doorlooptijden en zorgt ervoor dat één leverancier verantwoordelijk is, zodat u geen hoofdpijn meer hebt bij de coördinatie en uw toeleveringsketen eenvoudiger wordt voor een beter eindproduct.

Uw vragen over verchromen - beantwoord door industriële experts

Het nemen van de juiste beslissing over verchromen vereist duidelijke, technische antwoorden. Beslissers stellen vaak vragen over de belangrijkste verschillen en toepassingen. Deze FAQ geeft deskundig chroomadvies.

We gaan in op de meest voorkomende vragen die ik krijg. Dit gedeelte biedt directe antwoorden om je te helpen bij het ontwerp van onderdelen en de selectie van materialen.

Hard chroom vs. Decoratief chroom

Wat maakt ze anders? Hard chroom is voor de functie. Sierchroom is voor het uiterlijk. Beide bieden bescherming tegen corrosie, maar hun primaire doeleinden verschillen aanzienlijk.

Belangrijkste verschillen

| Functie | Hardverchromen | Decoratief verchromen |

|---|---|---|

| Doel | Slijtvastheid, duurzaamheid | Esthetiek, corrosiebestendigheid |

| Dikte | Dikker (20-100 µm) | Dunner (0,05-0,5 µm) |

| Uiterlijk | Mat tot halfglanzend | Helder, spiegelend |

| Onderlagen | Direct toegepast | Vereist nikkel/koper |

Veel technici vragen om technische hulp bij chroomcoating, vooral met betrekking tot materiaalcompatibiliteit en mogelijke problemen. Laten we dieper ingaan op enkele van deze complexe onderwerpen.

Kunnen alle metalen worden verchroomd?

Het korte antwoord is nee. Het succes hangt sterk af van het basismateriaal. Een goede voorbereiding van het oppervlak is cruciaal voor hechting en een hoogwaardige afwerking. Sommige metalen vereisen speciale tussenlagen.

Aluminium is bijvoorbeeld een uitdaging. Het heeft een zinkproces nodig voor het plateren. Roestvrij staal kan ook moeilijk zijn vanwege de natuurlijke passieve laag.

Wat veroorzaakt falen van plateren?

Mislukkingen zoals afschilferen of schilferen zijn meestal terug te voeren op de voorbereiding. Onjuiste reiniging of slechte activering van het substraat zijn veel voorkomende boosdoeners. Een andere oorzaak is interne spanning in de chroomlaag zelf.

Na samenwerking met onze klanten hebben we ontdekt dat het ook van vitaal belang is om de chemie van het bad te controleren. Onzuiverheden of onjuiste concentraties kunnen het hele proces in gevaar brengen. Dit kan leiden tot een zwakke verbinding tussen het substraat en de coating, waardoor het onderdeel vaak volledig opnieuw moet worden bewerkt. Inzicht in de rol van passivering13 op bepaalde substraten is de sleutel.

Veel voorkomende substraten en geschiktheid voor plateren

| Substraatmateriaal | Geschiktheid | Belangrijke overwegingen |

|---|---|---|

| Staal (laag koolstofgehalte) | Uitstekend | Eenvoudig proces. |

| Roestvrij staal | Goed | Vereist specifieke activeringsstap. |

| Aluminium | Eerlijk | Heeft een zinkhoudende grondlaag nodig. |

| Koperlegeringen | Uitstekend | Vaak gebruikt als onderlaag. |

Deze FAQ behandelt kritische technische vragen over verchromen, waarbij harde en decoratieve soorten worden vergeleken en belangrijke factoren zoals geschiktheid van het materiaal en veelvoorkomende oorzaken van mislukking worden onderzocht. Het biedt deskundige begeleiding om optimale resultaten voor uw componenten te garanderen.

Ontgrendel precisie verchromen oplossingen met PTSMAKE vandaag

Klaar om uw CNC-bewerkte onderdelen verheffen met geavanceerde verchromen? Partner met PTSMAKE voor snelle offertes, deskundig technisch advies, en naadloze projectuitvoering-van prototype tot productie. Neem nu contact met ons op voor een snelle offerte op maat en ervaar precisieproductie waarop u kunt vertrouwen!

Ontdek hoe gecontroleerde oppervlakte-eigenschappen de retentie van smeermiddelen en de algehele prestaties van onderdelen kunnen verbeteren. ↩

Begrijp de eigenschappen en veiligheidsoverwegingen van deze belangrijke chemische stof die wordt gebruikt in traditionele verchroomprocessen. ↩

Begrijp hoe wrijvings- en slijtagegegevens de levensduur en betrouwbaarheid van uw onderdelen kunnen voorspellen. ↩

Leer de wetenschap achter deze platingmethode die zorgt voor een gelijkmatige dekking zonder elektrische stroom. ↩

Leer hoe dit elektrische principe een directe invloed heeft op de uniformiteit en kwaliteit van je verchroomde afwerking. ↩

Begrijp hoe de verbinding tussen coating en materiaal de duurzaamheid van uw CNC-bewerkte onderdelen beïnvloedt. ↩

Ontdek de chemische details van dit essentiële proces voor het succesvol plateren van aluminium. ↩

Leer hoe de gecombineerde effecten van mechanische slijtage en corrosie de prestaties van onderdelen kunnen beïnvloeden. ↩

Begrijp de unieke oppervlakte-eigenschappen van hardchroom die de smering en levensduur van onderdelen verbeteren. ↩

Leer hoe de elektrische stroom de kwaliteit van het plateren beïnvloedt en hoe je dit kunt regelen voor superieure resultaten. ↩

Leer hoe deze eigenschap de uniformiteit van het plateren op complexe onderdelen beïnvloedt en de kwaliteit van uw project beïnvloedt. ↩

Ontdek hoe processynergie verborgen kosten kan besparen en de opleveringsschema's van projecten kan verbeteren. ↩

Leer hoe deze chemische behandeling de hechting op specifieke legeringen beïnvloedt. ↩